齿轮齿轴重量计算公式

转动惯量计算折算公式

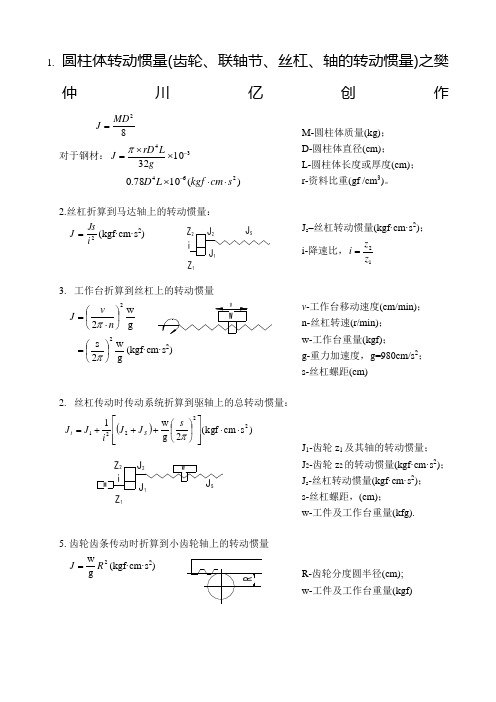

1.圆柱体转动惯量(齿轮、联轴节、丝杠、轴的转动惯量)之樊仲川亿创作82MD J =对于钢材:341032-⨯⨯=gLrD J π)(1078.0264s cm kgf L D ⋅⋅⨯-M-圆柱体质量(kg);D-圆柱体直径(cm); L-圆柱体长度或厚度(cm); r-资料比重(gf /cm 3)。

2.丝杠折算到马达轴上的转动惯量:2iJsJ =(kgf·cm·s 2)J s –丝杠转动惯量(kgf·cm·s 2); i-降速比,12z z i =3. 工作台折算到丝杠上的转动惯量g w22⎪⎭⎫ ⎝⎛⋅=n v J π g w2s 2⎪⎭⎫ ⎝⎛=π(kgf·cm·s 2) v -工作台移动速度(cm/min); n-丝杠转速(r/min); w-工作台重量(kgf); g-重力加速度,g=980cm/s 2; s-丝杠螺距(cm)2. 丝杠传动时传动系统折算到驱轴上的总转动惯量:())s cm (kgf 2g w 122221⋅⋅⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛+++=πs J J iJ J S tJ 1-齿轮z 1及其轴的转动惯量; J 2-齿轮z 2的转动惯量(kgf·cm·s 2); J s -丝杠转动惯量(kgf·cm·s 2); s-丝杠螺距,(cm); w-工件及工作台重量(kfg).5. 齿轮齿条传动时折算到小齿轮轴上的转动惯量2gw R J =(kgf·cm·s 2)R-齿轮分度圆半径(cm); w-工件及工作台重量(kgf)6. 齿轮齿条传动时传动系统折算到马达轴上的总转动惯量⎪⎪⎭⎫⎝⎛++=2221g w 1R J i J J tJ 1,J 2-分别为Ⅰ轴,Ⅱ轴上齿轮的转动惯量(kgf·cm·s 2);R-齿轮z 分度圆半径(cm);w-工件及工作台重量(kgf)。

齿轮计算公式大全

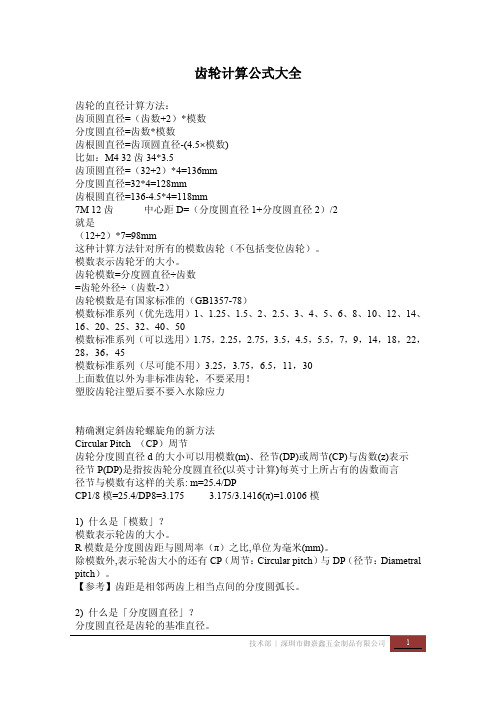

齿轮计算公式大全齿轮的直径计算方法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-(4.5×模数)比如:M4 32齿34*3.5齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=136-4.5*4=118mm7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2就是(12+2)*7=98mm这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数-2)齿轮模数是有国家标准的(GB1357-78)模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45模数标准系列(尽可能不用)3.25,3.75,6.5,11,30上面数值以外为非标准齿轮,不要采用!塑胶齿轮注塑后要不要入水除应力精确测定斜齿轮螺旋角的新方法Circular Pitch (CP)周节齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言径节与模数有这样的关系: m=25.4/DPCP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

机械原理齿轮计算的相关公式

机械原理齿轮计算的相关公式齿轮计算公式节圆柱上的螺旋角:L d /tan 00?=πβ 基圆柱上的螺旋角:n g αββcos sin sin 0?= 齿厚中心车角:Z θ/90?= 销子直径:m 728.1dp ?=中心距离增加系数:)1cos /(cos )2/)((y b 021-?+=ααZ Z标准正齿轮的计算(小齿轮①,大齿轮②)1.齿轮齿标准 2.工齿齿形直齿 3.模数 m4.压力角c αα=05.齿数 21,Z Z6.有效齿深 m 2h e ?= 7.全齿深 c m h +=28.齿顶隙 m 35.0,m 25.0,m 2.0c =9.基础节圆直径 m d 0?=Z10.外径 m )2(d k ?+=Z11.齿底直径 c 2m )2(d r ?-?-=Z12.基础圆直径0g cos m d αZ ??=13.周节m t 0?=π14.法线节距0e cos m t απ??= 15.圆弧齿厚2/m S 0?=π16.弦齿厚)2sin(m S 1j Z πZ =17.齿轮油标尺齿高 m m h j +Z-??Z =)2cos1()2/(π18.跨齿数 5.0)180/(0m=Z αZ19.跨齿厚 ])5.0([cos 0o m inva m m S Z ?-?Z ??=πα 20.销子直径 m 728.1d ?=21.圆柱测量尺寸d m d m +?Z =)cos /cos (0φα (偶数齿)d )]90(cos)cos /cos m [(d 0m +?=ZφαZ (奇数齿)其中, 00)2cos (1απαφinv m dinv +-Z22.齿隙 f ?移位正齿轮计算公式(小齿轮①,大齿轮②)1.齿轮齿形转位 2.工具齿形直齿3.模数 m4.压力角c αα=05.齿数 Z6.有效齿深 m 2h e ?=7.全齿深 c m )]x x (y 2[h 21+??-+= 或 c m 2h +?=8.齿隙 c9.转位系数 x10.中心距离m y x ?+=αα11.基准节圆直径m d 0?=Z12.啮合压力角021210b inv )x x (tan 2inv αZZ αα+++?=13.啮合节圆直径)(x 2d 211b Z Z Z α+??=14.外径 m )x y (2m )2(d 21k ?-?+?+=Z 15.齿顶圆直径h 2d d 1k r ?-=16.基圆直径0cos t g m d α??Z =17.周节m t 0?=π18.法线节距00cos m t απ??= 19.圆弧齿厚010tan m x 22mS απ=20.弦齿厚)tan x 2x 2sin(m S 1111j Z απZ ??+=21.齿轮游标尺齿高2d d )]tan x 22cos(1[2mh 110k 1111j -++-??=Z αZ πZ22.跨齿数 5.0180x 1b m 1+?=αZ23.跨齿厚 01m sin m x 2)(S 1α+=标准齿轮的齿厚24.梢子直径m 728.1d 1?=25.圆柱测量尺寸110cos cos 1d m d m +??Z =φα (偶数齿)111)90cos(cos cos 1d m d m +Z Z =φα (奇数齿)11011i1tan x 2)inv 2(cos m d inv Z ααZ παZ Φ??+-?-??=26.标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②) 1. 齿轮齿形标准 2. 齿形基准断面齿直角 3. 工具齿形螺旋齿4. 模数 n c m m =5. 压力角n 0c ααα==6. 齿数 1Z7. 螺旋角方向0β(左或右)8. 有效齿深 n e m 2h ?= 9.全齿深c m 2h n +?=10. 正面压力角n1s cos m tan βZ α?=11. 中心距离n21cos 2m )(βZ Z α??+=12. 基准节圆直径n10cos m d βZ ?=13. 外径 n 01k m 2d d ?+= 14. 齿底圆直径)c m (2d d n 01r ++=15. 基圆直径gnn 1g cos cos m d 1βαZ ??=16. 基圆上的螺旋角n 0g cos sin sin αββ?=17. 导程1001cot d L 1βπ??=18. 周节(齿直角)n n 0m t ?=π19. 法线节距(齿直角)n n en cos m t απ??= 20. 圆弧齿厚(齿直角) 2m S nn 0?=π21. 相当正齿轮齿数101cos βZ Z =22. 弦齿厚 )2sin(m S 1v n 1v j 1ZπZ=23. 齿轮游标尺齿深n 1v n1v 1j m )2cos1(2m h +?-??=ZπZ24. 跨齿数 5.01801v n m 1+?=ZαZ25. 跨齿厚]inv )5.0m ([cos m S s 11n n m 1αZ Z πα?+-=26. 梢子直径)2(cos 1111n v n v n inv inv m d απφα-Z ?+Z ?=其中,)(2tan 11Rad inv n v n απαφ-Z ?+=27. 圆柱测量尺寸110cos cos 1d m d m +??Z =φα (偶数齿)111)90cos(cos cos 1d m d m +Z Z =φα (奇数齿)110111tan 2)2(cos Z ??+-Z ?-??Z =ααπαφx inv m d inv i28. 齿隙 f移位螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形移位 2. 齿形基准断面齿直角 3. 工具齿形螺旋齿4. 模数(齿直角) n c m m =5. 压力角(齿直角) 0a a a c n -=6. 齿数 1Z7. 螺旋方向0β8. 有效齿深 n e m h 2= 9. 全齿深 c m h n +=2 10. 移位系数 1n x11. 中心距离n x ym a a +=12. 正面模数 0cos βn s m m =13. 正面压力角cos tanβans m =14. 相当正齿轮齿数311β?s z z v =15. 齿直角啮齿压力角 anv v n n ann a invz z x x b inv +++=2121tan216. 基准节圆直径011cos βn o m z d =17. 外径n n n n k m x m m z d 101122cos ++=β18. 啮齿节圆直径)(22111z z z a d x b +=19. 基圆直径gnn g a m z d βcos cos 11?=20. 基础圆柱上的螺旋角 n og a cos sin sin ββ=21. 圆弧齿厚n n n on m a x s ??+=)tan 22 (1π22. 弦齿厚)tan 22sin(11111v on v n v j z a x z m z s+=π23. 齿轮游标尺齿高2)}tan 22cos(1{21111111o k v on v nv d d z a x z m z hj -++-?=π24. 跨齿数 5.018011+=v n m z ab z25. 跨齿厚111sin 2n n n m a m x s ??+=)(标准螺旋齿轮的齿厚销子直径近似值=1d26圆柱测量尺寸/1111cos cos da m z d ss m +?=φ(偶数齿)/1111190coscos cos d z a m z d ss m +?=φ111111tan 2)2(cos z a x inva z a m z d in nn s nn ?+--='πφ注:齿隙 f=m 1.25以下 0.025-0.075 m 1.25-2.5 0.05-0.10 ))*25.2((tan 2)2( cos 22111111m r rL z a x inva z a m z d in nn s nn ---?+--='πφ。

齿轮各参数计算公式

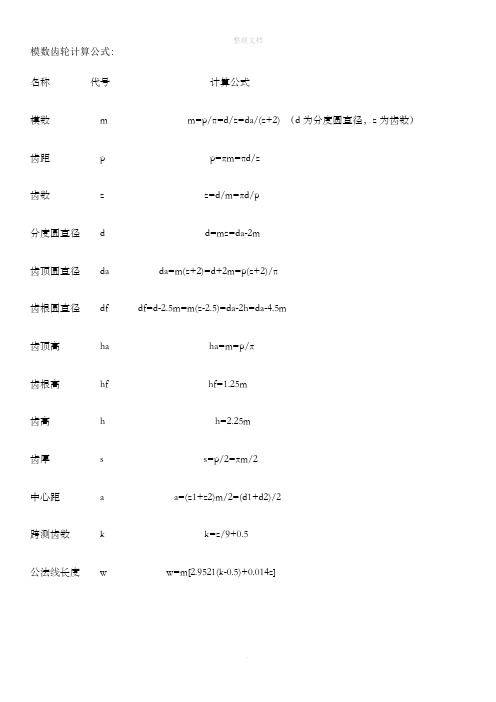

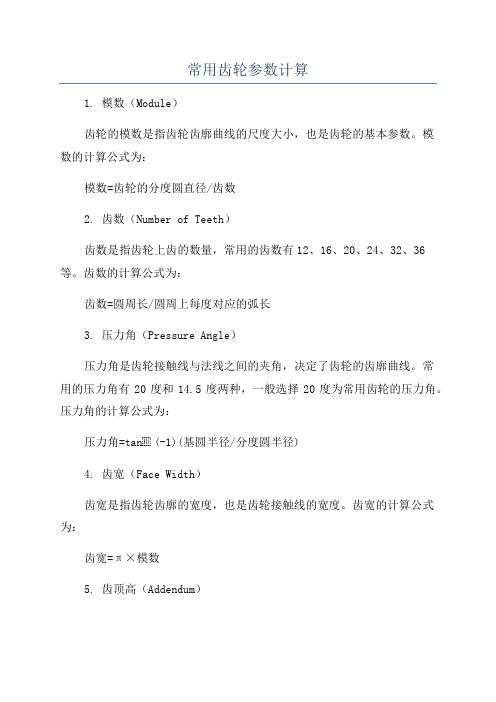

模数齿轮计算公式:名称代号计算公式模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z齿数z z=d/m=πd/p分度圆直径 d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶高ha ha=m=p/π齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2=πm/2中心距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1 什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b=40 mm,试求此渐开线压力角=20°处的半径r和曲率半径ρ的大小。

13-3 有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,小齿轮齿顶圆直径d al=240 mm,大齿轮全齿高h=22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5 有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压力角=20°。

若将其安装成a′=250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C 是多少?13-6 已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m=3.5 mm,压力角=20°,正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7 已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。

标准齿轮模数齿数计算公式汇总

标准齿轮模数齿数计算公式找对应表太不现实了告诉你一简单的:齿轮的直径计算方法:齿顶圆直径=齿数+2模数分度圆直径=齿数模数齿根圆直径=齿顶圆直径-×模数比如:M4 32齿34齿顶圆直径=32+24=136mm分度圆直径=324=128mm齿根圆直径=4=118mm7M 12齿中心距D=分度圆直径1+分度圆直径2/2就是12+27=98mm这种计算方法针对所有的模数齿轮不包括变位齿轮;模数表示齿轮牙的大小;齿轮模数=分度圆直径÷齿数=齿轮外径÷齿数-2齿轮模数是有国家标准的GB1357-78模数标准系列优先选用1、、、2、、3、4、5、6、8、10、12、14、16、20、25、32、40、50模数标准系列可以选用,,,,,,7,9,14,18,22,28,36,45模数标准系列尽可能不用,,,11,30上面数值以外为非标准齿轮,不要采用塑胶齿轮注塑后要不要入水除应力精确测定斜齿轮螺旋角的新方法Circular Pitch CP周节齿轮分度圆直径d的大小可以用模数m、径节DP或周节CP与齿数z表示径节PDP是指按齿轮分度圆直径以英寸计算每英寸上所占有的齿数而言径节与模数有这样的关系: m=DPCP1/8模=DP8= π=模1 什么是「模数」模数表示轮齿的大小;R模数是分度圆齿距与圆周率π之比,单位为毫米mm;除模数外,表示轮齿大小的还有CP周节:Circular pitch与DP径节:Diametral pitch;参考齿距是相邻两齿上相当点间的分度圆弧长;2 什么是「分度圆直径」分度圆直径是齿轮的基准直径;决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数端面的乘积;过去,分度圆直径被称为基准节径;最近,按ISO标准,统一称为分度圆直径;3 什么是「压力角」齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角;一般所说的压力角,都是指分度圆压力角;最为普遍地使用的压力角为20°,但是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮;4 单头与双头蜗杆的不同是什么蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数;头数越多,导程角越大;5 如何区分R右旋L左旋齿轮轴垂直地面平放轮齿向右上倾斜的是右旋齿轮、向左上倾斜的是左旋齿轮;6 M模数与CP周节的不同是什么CP周节:Circular pitch是在分度圆上的圆周齿距;单位与模数相同为毫米;CP除以圆周率π得M模数;M模数与CP得关系式如下所示;M模数=CP/π圆周率两者都是表示轮齿大小的单位;分度圆周长=πd=zpd=z p/πp/π称为模数7什么是「齿隙」一对齿轮啮合时,齿面间的间隙;齿隙是齿轮啮合圆滑运转所必须的参数;8 弯曲强度与齿面强度的不同是什么齿轮的强度一般应从弯曲和齿面强度的两方面考虑;弯曲强度是传递动力的轮齿抵抗由于弯曲力的作用,轮齿在齿根部折断的强度;齿面强度是啮合的轮齿在反复接触中,齿面的抗摩擦强度;9 弯曲强度和齿面强度中,以什么强度为基准选定齿轮为好一般情况下,需要同时讨论弯曲和齿面的强度;但是,在选定使用频度少的齿轮、手摇齿轮、低速啮合齿轮时,有仅以弯曲强度选定的情况;最终,应该由设计者自己决定;10 什么是螺旋方向与推力方向轮齿平行于轴心的正齿轮以外的齿轮均发生推力;各类型齿轮变化如下所示;斜齿齿轮及斜齿齿条的说明→请点击这里弧齿等比伞形齿轮的说明→请点击这里弧齿伞形齿轮的说明→请点击这里直齿伞形齿轮的推力作用使啮合齿轮相互排斥;交错轴斜齿轮的说明→请点击这里蜗杆蜗轮的说明→请点击这里'有关推力的计算方法,请点击这里做参考;11 什么是「中心距」中心距是指一对齿轮的轴间距离;中心距的大小对齿隙产生影响;中心距越大,齿隙也越大;12 正齿轮的中心距容许差,一般情况下应该取多少一般取基准值的近似于0的±公差;有关的规定有日本齿轮工业会的标准JGMA 1101-012000;13 什么是「轴交角」相交轴齿轮伞形齿轮及交错轴齿轮交错轴斜齿轮和蜗杆蜗轮的二轴间所成之角度;一般为90°;轴交角的大小是对轮齿接触及齿隙产生重要影响的要素.14 什么是「组装距离」伞形齿轮的圆锥顶点到定位面安装基准面的轴向距离;组装距离是影响轮齿接触与齿隙等的重要尺寸;☆小知识:在英语中,组装距离被称为Locating distance Mounting distance ;15 「组装距离」的尺寸容许差应该取多少为得到适当的齿隙及轮齿接触,应尽量使容许差接近于0;基准尺寸容许差近似于0的公差,推荐使用js7~js9;16 什么是「零度伞形齿轮」螺旋角为0°的弧齿伞形齿轮;外形近似于直齿伞形齿轮的弧齿伞形齿轮;其优点为:作用在齿轮上的力与直齿伞形齿轮相同;比直齿伞形齿轮强度高、噪音低就一般而言;因为可以进行磨齿加工=可以生产出高精度齿轮;小知识:弧齿伞形齿轮的螺旋角一般为35°17怎样求出DP径节正齿轮的分度圆直径DP8-15z将DP径节换算为模数;M模数=25.4/DP径节=25.4/8=3.175mm近似分度圆直径;da=MZ=3.175×15=47.625mm参考1英寸=25.4mm18 什么是「修鼓形加工」沿齿宽方向修整齿形,使齿宽中央部的齿形呈适当的鼓形;通过修鼓形加工,防止齿端部片面接触的发生,使齿轮的齿接触集中在轮齿的中央附近;鼓形越大,齿接触面积越小;19 什么是「齿形修形」为避免齿轮啮合时发生齿顶干涉,在齿顶附近有意识的修削齿形;齿形修形的目的是轮齿的圆滑啮合,近似于齿形方向的修鼓加工;20 什么是「齿顶倒角加工」在加工轮齿的同时进行齿顶倒角加工;其优点为:防止切齿加工时产生的毛刺等;防止使用及搬运时容易发生的撞痕;注齿顶=齿面与齿顶面的交线;我们使用了SMS3-25R/L弧齿伞形齿轮;其旋转方向是一定的吗对旋向没有特殊限制;左旋、右旋均可使用;不过、需要注意推力轴方向力方向;一方的齿轮在远离对手方向发生推力时,另一方的齿轮必定在接近对手的方向发生推力;这是负方向的推力;请务必使用可以确实承受此推力的轴承;有完全没有齿隙的产品吗标准齿轮产品中,没有齿隙为零的产品;我们不推荐在没有齿隙的状态下使用齿轮;在标准齿轮产品中有可将齿隙调整到最小限使用的产品;具体的产品有「锥形齿条&小齿轮」、「双导程蜗杆蜗轮」;发布时间:2008-11-281 问题的提出在对机器进行保养、维修的过程中,经常会遇到零部件损坏的问题,对需要更换的零件要进行测绘、制造;其中斜齿轮的螺旋角度的测量存在着一定的难度,主要是测量的角度在没有精密测量仪器齿向仪、导程仪、工具显徽镜等的情况下,很难做到准确侧量;2 通常采用的现场测量方法对斜齿轮螺旋角进行现场测量的常用方法有万能角度尺侧量法和压痕法;1.万能角度尺侧量法是用万能角度尺在被测齿轮的端面与齿面间测量角度,由于齿轮的螺旋角度是随齿轮的半径变化而变化的,且一般齿轮的齿槽窄而小,万能角度尺的刀尺有一定的宽度,刀尺不能完全放入齿槽内,分度圆的位置很难确定;故角度很难测量准确;2.压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角见图1,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角;由于齿轮的宽度一般都不大,作出的延长线和辅助线有一定的宽度误差,用量角器测量时难免会有误差,而且量角器的刻度是以“度”为单位的,对于那些精确到“分”和“秒”的角度的测量,则无能为力了;3 新的测量方法先用万能角度尺测量法或压痕法对被测齿轮齿顶的螺旋角进行粗略的测量,侧量出齿顶恨旋角的大致角度民,然后在万能铣床上用分度头配挂轮的方法或在滚齿机上进行测量,以确定齿轮齿顶处的螺旋角;再通过计算确定齿轮在分度圆处的螺旋角;测定齿顶螺旋角的测定方法如下:1.在万能铣床上测定a.先测出被测齿轮齿顶螺旋角的近似值',然后再根据其它测量数据粗略地计算出齿轮的法面模数mn按标准值选取;m n ≈dn/Z/cosa+2ha式中:Z——被测齿轮的齿数da——被测齿轮的齿顶圆直径ha——齿轮的齿顶高系数b.将分度头及尾座安装在万能铣床的工作台上,再将被测齿轮用芯轴安装在分度头和尾座的顶尖上,并按下式选取挂轮:a×c=1×m n Zb d40t·sin ac.式中:a、b、c、d——所选挂轮的齿数d.1/40——分度头的传动比e.t——铣床工作台丝杠的螺距mm,t=nkf.n——铣床工作台刻度盘上转过的格数g.k——司皖床工作台每格的移动蛋h.挂轮搭配好后,摇动分度头的手柄,分度头与工作台就会配合运动;i.螺旋角a"的确定:在按上式选配挂轮时,常会遇到计算较为复杂、有些数据很难分解的情况,为简化计算,对某些数据可适当取舍,这样选配出的挂轮的分度头—铣床工作台系统中运动时所形成的螺旋角已不是粗测时的螺旋角a',而是计算齿顶螺旋角a";a "=arcsinmnZ/40ti式中i=a/bxc/d——挂轮机构的传动比j.确定测定误差补偿角,我们把被测齿轮齿顶的实际螺旋角a 与计算齿顶螺旋角a'之间的差值称为测定误差补偿角,测量测定误差补偿角的方法是用百千分表的触头顶在被测齿轮齿顶处的齿面上见图2;摇动分度头手柄,使齿轮转动,同时使工作台移动,工作台的移动距离L可以从工作台的刻度盘上的刻度读出L=nk,在百千分表上可以读出表头延齿顶螺旋线的垂直方向上的位移量,图11.挂轮2.分度头3.千分表4.齿轮5.尾座图2其螺旋线展开后的测量原理如图3所示;k.tg=/s=/Lcosa"l.=arctgcosa"/Lm.式中:S——测量段螺旋线展开后的长度n.齿轮齿顶处的实际螺旋角的测定:由图3可看出齿轮齿顶处的实际螺旋角a =a"±=a"±arctgcosa"/L>0时取“+”号;<0时取“-”号o.齿轮分度圆处的螺旋角的确定:根据齿轮的几何参数可导出齿轮在分度圆处的螺旋角,根据图4有tg=Rtga /Rap.则=arctgRa -mnhatga/Ra式中:R——齿轮分度圆半径Ra——齿轮齿顶圆半径2.由于变位齿轮的分度圆直径与非变位齿轮的分度圆直径相等,故齿轮是否变位对斜齿轮的螺旋角没有影响,所以其螺旋角的测定方法也适用;3.在滚齿机上测定将被测齿轮安装在滚齿机的工作台上;将百千分表的磁力表座粘吸在滚刀架上,百千分表的触头顶在被测齿轮齿顶处的齿面上,按粗测的齿顶螺旋角a'选取挂轮,选取挂轮时由于使用的滚齿机型号的不同,使用的换置公式也不相同;在Y3150型滚齿机上按下式选取差动挂轮:a2×c2=9sin a'b2d2m n k 在Y38型滚齿机上按下式选取差动挂轮a2×c2=a'b2d2m n k 在Y3180型滚齿机上按下式选取差动挂轮:a2×c2=6sin a'b2d2m n k式中:a2、b2、c2、d2选配挂轮的齿数mn——被测齿轮的法面模数k——假定加工时滚刀的头数k=1或k=2安装后开动滚齿机,测出刀架的位移量L表头延齿顶处齿面垂直方向的位移量,然后通过计算确定出齿顶处的螺旋角a和分度圆处的螺旋角;a =a"±arctgcosa'/LJ=arctgRa -mnhatga/Ra式中a"——测量的计算螺旋角根据所选用滚齿机的型号由换置公式反推计算得出;4 实例某机器中一斜圆柱齿轮损坏部分齿轮轮齿折断,测得齿轮齿数Z=26,齿顶圆直径da=,齿顶螺旋角a '=16deg&,齿根圆直径d1=,为了较精确地测定该齿轮的螺旋角,采用在X62W卧式万能铣床上配分度头的方法进行测量;根据测得的参数确定齿轮的法面模数mnm n =da/Z/cosa'+2ha选配挂轮由计算公式得: 图3图4acm nZ×3×26 =370 =74 100bd 40tsin a ' 40×6×sin16° 100 100 20X62W 铣床工件台丝杠的螺距t=6mm,,每格移动量k=确定计算螺旋角a "=arcsinm n Z/40ti=arcsin×3×26/40×6×=° 经过测量得L=35mm ;=+ 计算误差补偿角=arctgcos a "/L=arctg×°/35=° 齿轮齿顶处的实际螺旋角a 的确定 a =a "t±=°+°=°齿轮分度圆处的螺旋角的确定=arctgR a -m n h a tg a /R a =arc2-3×1/2/°=°=15°8'47" 验证计算:齿轮的齿顶圆直径d a =m n Z/cos+2m n h a =3×26/°+2×3×1= 齿轮齿根圆直径d f =m n Z/cos-2m n h a +c=3×26/°-2×3×1+= 计算结果与测量尺寸相符;齿轮与齿条的画法当齿轮的直径为无限大时,齿轮就成为齿条,此时,齿顶圆、分度圆、齿根圆以及齿廓均为直线;绘制齿轮与齿条的啮合图时,在齿轮表达为圆的外形图上,齿轮的节圆与齿条的节线相切;在剖视图上,啮合区的一齿顶线画为粗实线,另一轮齿被遮部分画为虚线或省略不画,如图14-30所示;图14-30齿轮、齿条的画法四圆柱斜齿轮的计算与画法斜齿圆柱齿轮简称斜齿轮;一对啮合的斜齿轮轴线保持平行;斜齿轮可以看作如图14-31a 所示由一个正齿轮在垂直轴线方向切成几片并错开一个角度,就变成了一个阶梯齿轮;如果假想将直齿轮切成无数的多片,并相互连续错开就形成了斜齿轮,如图14-31b 所示;轮齿在分度圆柱面上与分度圆柱轴线的倾角称为螺旋角,以β表示;斜齿轮在端面方向垂直于轴线上有端面齿距Pt 和端面模数Mt,而在法面方向垂直于螺旋线上有法向齿距Pn 和法向模数Mn,并有以下关系式,如图所示:图14-31a 斜齿轮b 斜齿轮在分度圆上的展开图Pn=Ptc osβ可得:Mn=Pn/π,Mt=Pt/πMn/Mt=Pn/Pt=cosβ因此:Mn=Mtcosβ加工斜齿轮的刀具,其轴线与轮齿的法线方向一致,为了和加工直齿轮的刀具通用,将斜齿轮的法向模数Mn 取为标准模数;齿高也由法向模数确定;斜齿轮啮合的运动分析在平行于端面的平面进行;分度圆直径由端面模数Mt 确定;标准斜齿轮各基本尺寸的计算公式如下表;4.直齿圆柱齿轮的测绘齿轮是容易损坏的零件,在实际工作中,更换齿轮时需要对齿轮进行测绘;对于标准齿轮 其轮齿部分的测绘,主要是确定模数,可按以下步骤进行:1数出齿数z.2量出齿顶圆的直径d a ;当齿数为单数而不能直接量得时,可用图8-45所示的方法量出,即d a '=D+2e 3计算模数 m '=d a '/z+2===外径齿顶圆÷齿数+24修正模数,由于齿轮磨损与测量误差,当算出的模数m '不是标准模数时,应在标准模 数表表8-6中选用与m '最近的标准模数m;5根据标准模数m,按表8-7计算d 、d a 、d f …等.如果算出的模数与标准模数很不接近,或选用标准模数后计算出的齿轮某些尺寸与测量实物所得的尺寸相距较大,则说明所测绘的齿轮不是标准齿轮,应进一步参考有关资料进行测绘.齿轮其他部分的测绘与一般零件测绘相同;2.齿轮几何要素的名称、代号及其计算在图8-40中,通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 da 表示;通过圆柱齿轮齿根部的圆称为齿根圆,直径用 df 表示;齿顶圆 da 与分度圆d 之间的径向距离称为齿顶高,用 ha 来表示;齿根圆 df 与分度圆 d 之间的径向距离称为齿根高,用 hf 表示;齿顶高与齿根高之和称为齿高,以 h 表示,即齿顶 圆与齿根圆之间的径向距离;以上所述的几何要素均与模数 m 有关,其计算公式如表 8-7 所示;表 8-7 直齿圆柱齿轮各几何要素的尺寸计算基本几何要素:模数 m ;齿数 z从表中可知,已知齿轮的模数 m 和齿数 z ,按表所示公式可以计算出各几何要素的尺寸,绘制出齿轮的图形; 3模数 以z 表示齿轮的齿数,则分度圆周长:πd=zpd=zp/π令 m=P/π 则 d=mz式中m 称为齿轮的模数;因为一对啮合齿轮的齿距 p 必须相等,所以它们的模数也必须相等;模数 m 是设计、制造齿轮的重要参数;模数大,则齿距 p 也大,随之齿厚 s 、齿高h 也大,因而齿轮的承载能力也增大; 不同模数的齿轮要用不同模数的刀具来加工制造,为了便于设计和加工,模数的数值已系列化,其数值如表 8-6 所示;表 8-6 齿轮模数系列GB /T1357 —1987注:选用模数时,应优先选用第一系列;其次选用第二系列;括号内的模数尽可能不用;本表未摘录小于1 的模数;4齿形角两齿轮圆心连线的节点P处,齿廓曲线的公法线齿廓的受力方向与两节圆的内公切线节点P处的瞬时运动方向所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°;5传动比 i 传动比 i 为主动齿轮的转速n1r/min与从动齿轮的转速n2r/min之比,或从动齿轮的齿数与主动齿轮的齿数之比;即 i= n1/n2 = z2/z16中心距 a 两圆柱齿轮轴线之间的最短距离称为中心距,即:a=d1+d2/2=mz1+z2/2螺旋角齿顶圆直径da=mz/cosβ+2m分度圆直径d=mz/cosβ两齿轮啮合的中心距A=mz1+z2/cosβ1.齿轮的基本几何要素的名称、代号及其计算式图 8-40 为两相互啮合圆柱齿轮的传动示意图;1分度圆直径d 在齿顶圆与齿根圆之间, 使齿厚s与槽宽e的弧长相等的圆称为分度圆,其直径以d表示;2 齿距p和齿厚s 分度圆上相邻两齿对应点之间的弧长,称为分度圆齿距,以p表示;两啮合齿轮的齿距应相等;每个轮齿齿廓在分度圆上的弧长,称为分度圆齿厚,以S表示;相邻轮齿之间的齿槽在分度圆上的弧长,称为槽宽,用e表示;在标准齿轮中,s=e,p=s+e,s=p/2;齿轮基础齿轮1 什么是「模数」★模数表示轮齿的大小;模数是分度圆齿距与圆周率π之比,单位为毫米mm;除模数外,表示轮齿大小的还有CP周节:Circular pitch与DP径节:Diametral pitch;齿距是相邻两齿上相当点间的分度圆弧长;2 什么是「分度圆直径」★分度圆直径是齿轮的基准直径;决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数端面的乘积;过去,分度圆直径被称为基准节径;最近,按ISO标准,统一称为分度圆直径;3 什么是「压力角」★齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角;一般所说的压力角,都是指分度圆压力角;最为普遍地使用的压力角为20°,但是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮;4 单头与双头的不同是什么★蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数;头数越多,导程角越大;5 如何区分R右旋L左旋★齿轮轴垂直地面平放,轮齿向右上倾斜的是右旋齿轮、向左上倾斜的是左旋齿轮;6 M模数与CP周节的不同是什么★CP周节:Circular pitch是在分度圆上的圆周齿距;单位与模数相同为毫米;CP除以圆周率π得M模数;M模数与CP得关系式如下所示;M模数=CP/π圆周率两者都是表示轮齿大小的单位;7什么是「齿隙」★一对齿轮啮合时,齿面间的间隙;齿隙是齿轮啮合圆滑运转所必须的参数;8 弯曲强度与齿面强度的不同是什么★齿轮的强度一般应从弯曲和齿面强度的两方面考虑;弯曲强度是传递动力的轮齿抵抗由于弯曲力的作用,轮齿在齿根部折断的强度;齿面强度是啮合的轮齿在反复接触中,齿面的抗摩擦强度;9 弯曲强度和齿面强度中,以什么强度为基准选定齿轮为好★一般情况下,需要同时讨论弯曲和齿面的强度;但是,在选定使用频度少的齿轮、手摇齿轮、低速啮合齿轮时,有仅以弯曲强度选定的情况;最终,应该由设计者自己决定;10 什么是「中心距」★中心距是指一对齿轮的轴间距离;中心距的大小对齿隙产生影响;中心距越大,齿隙也越大;11 正齿轮的中心距容许差,一般情况下应该取多少★一般取基准值的近似于0的±公差;12 什么是「轴交角」★相交轴齿轮伞形齿轮及交错轴齿轮交错轴和蜗杆的二轴间所成之角度;一般为90°;轴交角的大小是对轮齿接触及齿隙产生重要影响的要素;13 什么是「组装距离」★伞形齿轮的圆锥顶点到定位面安装基准面的轴向距离;组装距离是影响轮齿接触与齿隙等的重要尺寸;☆小知识:在英语中,组装距离被称为Locating distance Mounting distance ;14 「组装距离」的尺寸容许差应该取多少★为得到适当的齿隙及轮齿接触,应尽量使容许差接近于0;基准尺寸容许差近似于0的公差,推荐使用js7~js9;15 什么是「零度伞形齿轮」★螺旋角为0°的弧齿伞形齿轮;外形近似于直齿伞形齿轮的弧齿伞形齿轮;其优点为:作用在齿轮上的力与直齿伞形齿轮相同;比直齿伞形齿轮强度高、噪音低就一般而言;因为可以进行磨齿加工=可以生产出高精度齿轮;☆小知识:弧齿伞形齿轮的螺旋角一般为35°16 怎样求出DP径节正齿轮的分度圆直径DP8-15z★将DP径节换算为模数;M模数=25.4/DP径节=25.4/8=3.175mm近似分度圆直径;da=3.175×15=47.625mm 1英寸=25.4mm17 什么是「修鼓形加工」★沿齿宽方向修整齿形,使齿宽中央部的齿形呈适当的鼓形;通过修鼓形加工,防止齿端部片面接触的发生,使齿轮的齿接触集中在轮齿的中央附近;鼓形越大,齿接触面积越小;18 什么是「齿形修形」★为避免齿轮啮合时发生齿顶干涉,在齿顶附近有意识的修削齿形;齿形修形的目的是轮齿的圆滑啮合,近似于齿形方向的修鼓加工;19 什么是「齿顶倒角加工」★在加工轮齿的同时进行齿顶倒角加工;其优点为:1.防止切齿加工时产生的毛刺等;2.防止使用及搬运时容易发生的撞痕;注齿顶=齿面与齿顶面的交线;齿轮基础知识问答1.什么是齿廓啮合基本定律,什么是定传动比的齿廓啮合基本定律齿廓啮合基本定律的作用是什么答:一对齿轮啮合传动,齿廓在任意一点接触,传动比等于两轮连心线被接触点的公法线所分两线段的反比,这一规律称为齿廓啮合基本定律;若所有齿廓接触点的公法线交连心线于固定点,则为定传动比齿廓啮合基本定律;作用;用传动比是否恒定对齿廓曲线提出要求;2.什么是节点、节线、节圆节点在齿轮上的轨迹是圆形的称为什么齿轮答:齿廓接触点的公法线与连心线的交点称为节点,一对齿廓啮合过程中节点在齿轮上的轨迹称为节线,节线是圆形的称为节圆;具有节圆的齿轮为圆形齿轮,否则为非圆形齿轮;3.什么是共轭齿廊答:满足齿廓啮合基本定律的一对齿廓称为共轭齿廓;4.渐开线是如何形成的有什么性质答:发生线在基圆上纯滚动,发生线上任一点的轨迹称为渐开线;性质:1发生线滚过的直线长度等于基圆上被滚过的弧长;2渐开线上任一点的法线必切于基圆;3渐开线上愈接近基圆的点曲率半径愈小,反之则大,渐开线愈平直;4同一基圆上的两条渐开线的法线方向的距离相等;5渐开线的形状取决于基圆的大小,在展角相同时基圆愈小,渐开线曲率愈大,基圆愈大,曲率愈小,基圆无穷大,渐开线变成直线;6基圆内无渐开线;5.请写出渐开线极坐标方程;答:rk = rb / cos αk θk= inv αk = tgαk一αk6.渐开线齿廓满足齿廓啮合基本定律的原因是什么答;1由渐开线性质中,渐开线任一点的法线必切于基圆2两圆的同侧内公切线只有一条,并且两轮齿廓渐开线接触点公法线必切于两基圆,因此节点只有一个,即i12 =ω1 / ω2 =O2P / O1P =r2′/ r1′= rb2 / rb1 = 常数7.什么是啮合线答:两轮齿廓接触点的轨迹;8.渐开线齿廓啮合有哪些特点,为什么答:1传动比恒定,因为i12 =ω1 /ω2=r2′/r1′ ,因为两基圆的同侧内公切线只有一条,并且是两齿廓接触点的公法线和啮合线,因此与连心线交点只有一个;故传动比恒定;2中心距具有可分性,转动比不变,因为i12 =ω1 /ω2=rb2 / rb1 ,所以一对齿轮加工完后传动比就已经确定,与中心距无关;3齿廓间正压力方向不变,因为齿廓间正压力方向是沿接触点的公法线方向,这公法线又是两基圆同侧内公切线,并且只有一条所以齿廓间正压力方向不变;4啮合角α随中心距而变化,因为 a COSα = a′COSα′;5四线合一,1.啮合线是两基圆同侧内公切线,2. 是齿廓接触点的公法线,3.接触点的轨迹是啮合线,4.是齿廓间正压力作用线又是接触点曲率半径之和;9.什么是模数和分度圆答:m = p / π为模数,m 和α为标准值的那个圆称为分度圆;10.什么是周节,齿厚和齿槽宽答:在一个圆周上相邻两齿同侧齿廓之间的弧长称为周节;齿厚所占的弧长称为齿厚,齿槽占据的弧长称为齿槽宽;11.什么是标准齿轮答:m 、α、ha、c 为标准值,并且s = e = p / 2 的齿轮;12.的特点是什么答:1与齿顶线平行的各直线周节相等,其模数,压力角均为标准值;2平行齿顶线齿槽宽等于齿厚的直线称中线,是确定齿条尺寸的基准线;13.什么是理论啮合线、实际啮合线和齿廓工作段答:理论啮合线:两基圆同侧内公切线,在理论上是齿廓啮合点的轨迹,两个切点为啮合极限点;实际啮合线:两齿顶圆与理论啮合线交点之间的线段;齿廓工作段:在中齿廓参与啮合的部分;14.什么是渐开线直齿圆柱齿轮的正确啮合条件和连续啮合传动条件答:正确啮合条件:m1 = m2 = m α1 = α2 = α连续啮台条件:εα= B1B2 / Pb ≥ 115.重合度的实质意义是什么重合度与什么有关答:重合度的大小表示一对齿轮传动过程中同时在啮合线上啮合的对数;重合度的大小是齿轮承载能力高低和平稳性好坏的一个重要指标,重合度的大小与m无关,随Z1,Z2 增加而增加,α′愈大,εα愈小,α′随中心距变化,a 愈大,α′愈大,εα愈小;16.什么是标准齿轮的标准安装中心距;标准安装有什么特点答:标准齿轮按无齿侧间隙安装的中心距称为标准齿轮的标准安装中心距,标准齿轮按标准顶隙安装的中心距也称标准安装中心距;标准安装时,a =a′,r = r′,a = r1 +r217.什么是非标准安装中心距非标准安装有什么特点答:一对啮合传动的齿轮,节圆与分度圆不重合的安装称为非标准安装,其中心距称为非标准安装中心距;特点r ≠ r′,a ≠ a′,a′ = r1′ +r′2 = r1 + r2cosα/ cosα′ 即 a ′≠ a α′≠ α r1′≠ r1 r2′≠ r2 c′≠ c有齿侧间隙,产生冲击,重合度下降,平稳性差;18.齿轮与齿条啮合传动的特点是什么答:1啮合线位置不因齿轮和齿条间的相对位置变化而变化,永远是切于基圆又垂直于齿条直线齿廓的一条固定直线;2r = r′ α′= α = 齿条齿形角19.标准齿条刀具加工标准齿轮的特点是什么答:轮坯的分度圆与齿条刀具中线相切纯滚动,被加工齿轮的齿数是由刀具的移动速度与轮坯转动的角速度来保证V刀=rω坯;。

齿轮计算公式

齿轮计算公式节圆柱上的螺旋角:L d /tan 00⋅=πβ 基圆柱上的螺旋角:n g αββcos sin sin 0⋅= 齿厚中心车角:Z θ/90︒=销子直径:m 728.1dp ⋅=中心距离增加系数:)1cos /(cos )2/)((y b 021-⋅+=ααZ Z标准正齿轮的计算(小齿轮①,大齿轮②)1. 齿轮齿 标准 2. 工齿齿形 直齿 3. 模数 m 4. 压力角 c αα=05. 齿数 21,Z Z6. 有效齿深 m 2h e ⋅=7. 全齿深 c m h +=28. 齿顶隙 m 35.0,m 25.0,m 2.0c ⋅⋅⋅= 9. 基础节圆直径 m d 0⋅=Z 10. 外径 m )2(d k ⋅+=Z11. 齿底直径 c 2m )2(d r ⋅-⋅-=Z 12. 基础圆直径 0g cos m d αZ ⋅⋅=13. 周节 m t 0⋅=π 14. 法线节距 0e cos m t απ⋅⋅= 15. 圆弧齿厚2/m S 0⋅=π16. 弦齿厚)2sin(m S 1j Z πZ ⋅⋅⋅= 17. 齿轮油标尺齿高 m m h j +Z⋅-⨯⋅Z =)2cos1()2/(π18. 跨齿数5.0)180/(0m ⨯⋅=Z αZ19. 跨齿厚 ])5.0([cos 0o m inva m m S Z ⨯-⋅Z ⋅⋅=πα20. 销子直径 m 728.1d ⋅=21. 圆柱测量尺寸 d m d m +⋅Z =)cos /cos (0φα (偶数齿)d )]90(cos)cos /cos m [(d 0m +︒⨯⋅=ZφαZ (奇数齿)其中, 00)2cos (1απαφinv m d inv +-⋅Z 22. 齿隙f ?移位正齿轮计算公式(小齿轮①,大齿轮②)1. 齿轮齿形 转位 2. 工具齿形 直齿 3. 模数 m 4. 压力角 c αα=05. 齿数 Z6. 有效齿深 m 2h e ⋅=7. 全齿深 c m )]x x (y 2[h 21+⋅⋅-+= 或 c m 2h +⋅=8. 齿隙 c 9. 转位系数 x10. 中心距离 m y x ⋅+=αα11. 基准节圆直径m d 0⋅=Z12. 啮合压力角021210b inv )x x (tan 2inv αZ Z αα+++⋅=13. 啮合节圆直径)(x 2d 211b Z Z Z α+⋅⋅=14. 外径 m )x y (2m )2(d 21k ⋅-⋅+⋅+=Z15. 齿顶圆直径 h 2d d 1k r ⋅-= 16. 基圆直径 0cos t g m d α⋅⋅Z =17. 周节 m t 0⋅=π 18. 法线节距00cos m t απ⋅⋅=19. 圆弧齿厚 010tan m x 22mS απ⋅⋅⋅⋅⋅=20. 弦齿厚)tan x 2x 2sin(m S 1111j Z απZ ⋅⋅+⋅⋅⋅=21. 齿轮游标尺齿高2d d )]tan x 22cos(1[2mh 110k10111j -+⋅⋅+⋅-⋅⋅=Z αZ πZ 22. 跨齿数 5.0180x 1b m 1+⋅=αZ23. 跨齿厚 01m sin m x 2)(S 1α⋅⋅⋅+=标准齿轮的齿厚24. 梢子直径m 728.1d 1⋅= 25. 圆柱测量尺寸11cos cos 1d m d m +⋅⋅Z =φα (偶数齿)1110)90cos(cos cos 1d m d m +Z ︒⋅⋅⋅Z =φα (奇数齿)1010101i 1tan x 2)inv 2(cos m d inv Z ααZ παZ Φ⋅⋅+-⋅-⋅⋅=标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形 标准2. 齿形基准断面 齿直角3. 工具齿形 螺旋齿4. 模数 n c m m =5. 压力角 n 0c ααα==6. 齿数 1Z7. 螺旋角方向 0β(左或右)8. 有效齿深 n e m 2h ⋅=9.全齿深c m 2h n +⋅= 10. 正面压力角n1s cos m tan βZ α⋅=11. 中心距离n21cos 2m )(βZ Z α⋅⋅+=12. 基准节圆直径n10cos m d βZ ⋅=13. 外径 n 01k m 2d d ⋅+= 14. 齿底圆直径 )c m (2d d n 01r ++=15. 基圆直径gnn 1g cos cos m d 1βαZ ⋅⋅=16. 基圆上的螺旋角 n 0g cos sin sin αββ⋅=17. 导程1001cot d L 1βπ⋅⋅= 18. 周节(齿直角)n n 0m t ⋅=π19. 法线节距(齿直角) n n en cos m t απ⋅⋅= 20. 圆弧齿厚(齿直角) 2m S nn 0⋅=π21. 相当正齿轮齿数101cos βZ Z =22. 弦齿厚)2sin(m S 1v n 1v j 1Z πZ ⋅⋅⋅=23. 齿轮游标尺齿深n 1v n1v 1j m )2cos1(2m h +⋅-⋅⋅=Z πZ24. 跨齿数 5.01801v n m 1+⋅=Z αZ25. 跨齿厚]inv )5.0m ([cos m S s 11n n m 1αZ Z πα⋅+-⋅⋅⋅=26. 梢子直径)2(cos 1111n v n v n inv inv m d απφα-Z ⋅+⋅Z ⋅=其中,)(2tan 11Rad inv n v n απαφ-Z ⋅+=27. 圆柱测量尺寸11cos cos 1d m d m +⋅⋅Z =φα (偶数齿)1110)90cos(cos cos 1d m d m +Z ︒⋅⋅⋅Z =φα (奇数齿)10101011tan 2)2(cos Z ⋅⋅+-Z ⋅-⋅⋅Z =ααπαφx inv m d inv i28. 齿隙f移位螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形 移位2. 齿形基准断面 齿直角3. 工具齿形 螺旋齿4. 模数(齿直角) n c m m =5. 压力角(齿直角) 0a a a c n -=6. 齿数 1Z7. 螺旋方向 0β8. 有效齿深 n e m h 2= 9. 全齿深 c m h n +=2 10. 移位系数 1n x11. 中心距离n x ym a a +=12. 正面模数0cos βns m m =13. 正面压力角cos tan βans m =14. 相当正齿轮齿数311βϑs z z v =15. 齿直角啮齿压力角an v v n n ann a inv z z x x b inv +++=2121tan 216. 基准节圆直径11cos βno m z d =17. 外径n n n nk m x m m z d 101122cos ++=β18. 啮齿节圆直径)(22111z z z a d x b +=19. 基圆直径gnn g a m z d βcos cos 11⋅=20. 基础圆柱上的螺旋角 n o g a cos sin sin ββ= 21. 圆弧齿厚 n n n on m a x s ⋅⋅+=)tan 22(1π22. 弦齿厚 )tan 22sin(11111v on v n v j z a x z m z s ⋅+⋅⋅=π23. 齿轮游标尺齿高2)}tan 22cos(1{21111111o k v o n v n v d d z a x z m z hj -+⋅+-⋅=π24. 跨齿数 5.018011+=v n m z ab z25. 跨齿厚111sin 2n n n m a m x s ⋅⋅+=)(标准螺旋齿轮的齿厚 26. 销子直径 近似值=1d27. 圆柱测量尺寸/1111cos cos d a m z d ss m +⋅=φ(偶数齿)/1111190cos cos cos d z a m z d s s m +⋅= φ111111tan 2)2(cos z a x inva z a m z d in n n s n n ⋅+--='πφ注:齿隙f=m 1.25以下 0.025-0.075m 1.25-2.5 0.05-0.10))*25.2((tan 2)2(cos 22111111m r r L z a x inva z a m z d in n n s n n ---⋅+--='πφ。

齿轮计算公式

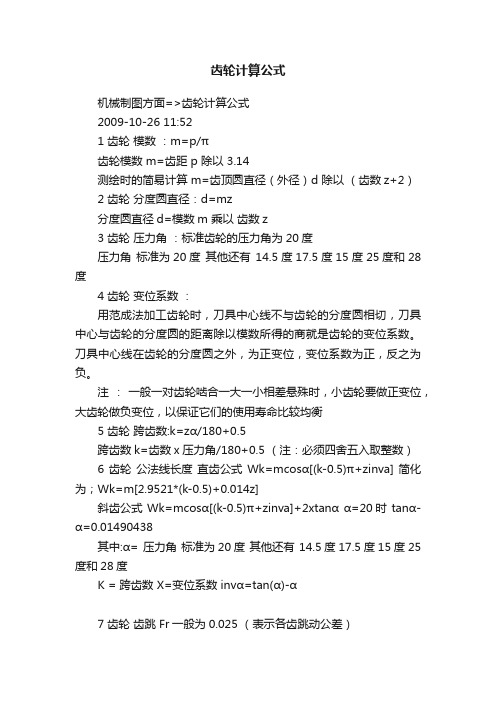

齿轮计算公式机械制图方面=>齿轮计算公式2009-10-26 11:521 齿轮模数:m=p/π齿轮模数 m=齿距 p 除以 3.14测绘时的简易计算 m=齿顶圆直径(外径)d 除以(齿数z+2)2 齿轮分度圆直径:d=mz分度圆直径d=模数m 乘以齿数z3 齿轮压力角:标准齿轮的压力角为20度压力角标准为20度其他还有14.5度17.5度15度25度和28度4 齿轮变位系数:用范成法加工齿轮时,刀具中心线不与齿轮的分度圆相切,刀具中心与齿轮的分度圆的距离除以模数所得的商就是齿轮的变位系数。

刀具中心线在齿轮的分度圆之外,为正变位,变位系数为正,反之为负。

注:一般一对齿轮啮合一大一小相差悬殊时,小齿轮要做正变位,大齿轮做负变位,以保证它们的使用寿命比较均衡5 齿轮跨齿数:k=zα/180+0.5跨齿数k=齿数x压力角/180+0.5 (注:必须四舍五入取整数)6 齿轮公法线长度直齿公式Wk=mcosα[(k-0.5)π+zinva] 简化为;Wk=m[2.9521*(k-0.5)+0.014z]斜齿公式Wk=mcosα[(k-0.5)π+zinva]+2xtanα α=20时tanα-α=0.01490438其中:α= 压力角标准为20度其他还有 14.5度17.5度15度25度和28度K = 跨齿数 X=变位系数invα=tan(α)-α7 齿轮齿跳 Fr一般为0.025 (表示各齿跳动公差)8 齿轮齿向Fβ一般为0.008 (表示各齿向公差)9 齿轮齿形 Ff 一般为0.008 (表示各齿形状大小公差)10 齿轮齿距p=πm m 模数11 齿轮齿顶高 ha=ha*m12 齿轮齿根高 hf=(ha*+c*)m13 齿轮齿顶圆直径 da=(d+2ha) d :分度圆直径 ha ;齿顶高14 齿轮齿根圆直径 df=d-2hf=(z-2ha-2ca*)m15 中心距 a=(d1+d2)/2=(z1+z2)m/2 d1和d2配对的两个齿轮分度圆直径;z1和z2两齿轮齿数。

机械设计转动惯量计算公式讲解学习

机械设计转动惯量计算公式1. 圆柱体转动惯量(齿轮、联轴节、丝杠、轴的转动惯量)82MD J =对于钢材:341032-⨯⨯=gLrD J π)(1078.0264s cm kgf L D ⋅⋅⨯- M-圆柱体质量(kg);D-圆柱体直径(cm); L-圆柱体长度或厚度(cm); r-材料比重(gf /cm 3)。

2. 丝杠折算到马达轴上的转动惯量:2i Js J = (kgf·cm·s 2)J s –丝杠转动惯量(kgf·cm·s 2); i-降速比,12z z i =3. 工作台折算到丝杠上的转动惯量g w22⎪⎭⎫ ⎝⎛⋅=n v J π g w2s 2⎪⎭⎫ ⎝⎛=π (kgf·cm·s 2)v -工作台移动速度(cm/min); n-丝杠转速(r/min); w-工作台重量(kgf);g-重力加速度,g = 980cm/s 2; s-丝杠螺距(cm)2. 丝杠传动时传动系统折算到驱轴上的总转动惯量:())s cm (kgf 2g w 122221⋅⋅⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛+++=πs J JiJ J S tJ 1-齿轮z 1及其轴的转动惯量; J 2-齿轮z 2的转动惯量(kgf·cm·s 2);J s -丝杠转动惯量(kgf·cm·s 2); s-丝杠螺距,(cm); w-工件及工作台重量(kfg).5. 齿轮齿条传动时折算到小齿轮轴上的转动惯量2gw R J =(kgf·cm·s 2)R-齿轮分度圆半径(cm); w-工件及工作台重量(kgf)6. 齿轮齿条传动时传动系统折算到马达轴上的总转动惯量⎪⎪⎭⎫⎝⎛++=2221g w 1R J i J J tJ 1,J 2-分别为Ⅰ轴,Ⅱ轴上齿轮的转动惯量(kgf·cm·s 2);R-齿轮z 分度圆半径(cm);w-工件及工作台重量(kgf)。

常用齿轮参数计算

常用齿轮参数计算1. 模数(Module)齿轮的模数是指齿轮齿廓曲线的尺度大小,也是齿轮的基本参数。

模数的计算公式为:模数=齿轮的分度圆直径/齿数2. 齿数(Number of Teeth)齿数是指齿轮上齿的数量,常用的齿数有12、16、20、24、32、36等。

齿数的计算公式为:齿数=圆周长/圆周上每度对应的弧长3. 压力角(Pressure Angle)压力角是齿轮接触线与法线之间的夹角,决定了齿轮的齿廓曲线。

常用的压力角有20度和14.5度两种,一般选择20度为常用齿轮的压力角。

压力角的计算公式为:压力角=tan(-1)(基圆半径/分度圆半径)4. 齿宽(Face Width)齿宽是指齿轮齿廓的宽度,也是齿轮接触线的宽度。

齿宽的计算公式为:齿宽=π×模数5. 齿顶高(Addendum)齿顶高是指齿轮齿顶圆与齿廓的距离,常用的齿顶高为模数的1.25倍。

齿顶高的计算公式为:齿顶高=1.25×模数6. 齿根高(Dedendum)齿根高是指齿轮齿根圆与齿廓的距离,常用的齿根高为模数的1.25倍。

齿根高的计算公式为:齿根高=1.25×模数7. 齿根圆半径(Root Radius)齿根圆半径是指齿轮齿根圆的半径大小,一般取为齿宽的1/2、齿根圆半径的计算公式为:齿根圆半径=齿宽/2以上是常用齿轮参数的计算方法,对于齿轮的设计和选择有着重要的指导意义。

在实际应用中,还需考虑齿轮的强度、传动比、齿轮的重量和制造成本等因素,综合进行综合考虑和优化设计。

齿轮参数的准确计算将为齿轮的性能和使用寿命提供保障。

齿轮基本计算公式

s on 1 s j1

(

2 x n tan a n ) m n

2

z v 1 m n sin( 2 z v1

2 x n1 t an a o ) z v1

23. 齿轮游标尺齿高

hj 1

z v1 m n { 1 2

cos( 2 zv1

2 x n 1 t an a o )} z v1

d k1

d o1

2

24. 跨齿数 25. 跨齿厚

dr d01 2( mn c )

dg 1

1 mn cos n cos g

16. 基圆上的螺旋角

sin g sin 0 cos n

17. 导程

L1

d0 1

cot

01

18. 周节(齿直角)

t 0n

mn

19. 法线节距(齿直角) t en 20. 圆弧齿厚(齿直角) S0n

mn cos n

mn 2

21. 相当正齿轮齿数

1

2

13. 啮合节圆直径

14. 外径 15. 齿顶圆直径 16. 基圆直径 17. 周节 18. 法线节距

db 2

x(

1)

1

2

dk ( 1 2 ) m 2 ( y x2 ) m

dr dk1 2 h

dg

m cos t 0

t0

m

t0

m cos 0

19. 圆弧齿厚 20. 弦齿厚

21. 齿轮游标尺齿高 22. 跨齿数 23. 跨齿厚 24. 梢子直径 25. 圆柱测量尺寸

zm1

ab n z v 1

0 .5

180

s m 1 (标准螺旋齿轮的齿厚

) 2 x n1 m n sin a n1

齿轮的基本参数和计算公式

齿轮的基本参数和计算公式87⼀基本参数表⽰;α齿顶圆:轮齿齿顶所对应的圆称为齿顶圆,其直径⽤d齿根圆:齿轮的齿槽底部所对应的圆称为齿根圆,直径⽤df表⽰。

齿厚:任意直径dk的圆周上,轮齿两侧齿廓间的弧长称为该圆上的齿厚,⽤sk表⽰;齿槽宽:任意直径dk的圆周上,齿槽两侧齿廓间的弧长称为该圆上的齿槽宽,⽤ek表⽰;齿距:相邻两齿同侧齿廓间的弧长称为该圆上的齿距,⽤表⽰。

设z为齿数,则根据齿距定义可,故。

齿轮不同直径的圆周上,⽐值不同,⽽且其中还包含⽆理数;πk也是不等的。

α⼜由渐开线特性可知,在不同直径的圆周上,齿廓各点的压⼒⾓分度圆:为了便于设计、制造及互换,我们把齿轮某⼀圆周上的⽐值规定为标准值(整数或较完整的有理数),并使该圆上的压⼒⾓也为标准值,这个圆称为分度圆,其直径以d表⽰。

表⽰,我国国家标准规定的标准压⼒⾓为20°α压⼒⾓:分度圆上的压⼒⾓简称为压⼒⾓,以模数:分度圆上的齿距p对π的⽐值称为模数,⽤m表⽰,单位为mm,即。

模数是齿轮的主要参数之⼀,齿轮的主要⼏何尺⼨都与模数成正⽐,m越⼤,则p越⼤,轮齿就越⼤,轮齿的抗弯能⼒就越强,所以模数m⼜是轮齿抗弯能⼒的标志。

顶隙:顶隙c=c*m是指⼀对齿轮啮合时,⼀个齿轮的齿顶圆到另⼀个齿轮的齿根圆的径向距离。

顶隙有利于润滑油的流动。

表⽰;α齿顶⾼:轮齿上介于齿顶圆和分度之间的部分称为齿顶,其径向⾼度称为齿顶⾼,⽤h齿根⾼:轮齿上介于齿根圆和分度之间的部分称为齿根,其径向⾼度称为齿根⾼,⽤hf 表⽰标准齿轮:标准齿轮:分度圆上齿厚与齿槽宽相等,且齿顶⾼和齿根⾼为标准值的齿轮为标准齿轮。

因此,对于标准齿轮有模数和齿数是齿轮最主要的参数。

在齿数不变的情况下,模数越⼤则轮齿越⼤,抗折断的能⼒越强,当然齿轮轮坯也越⼤,空间尺⼨越⼤;模数不变的情况下,齿数越⼤则渐开线越平缓,齿顶圆齿厚、齿根圆齿厚相应地越厚;齿轮计算公式节圆柱上的螺旋⾓:L d /tan 00?=πβ基圆柱上的螺旋⾓:n g αββcos sin sin 0?= 齿厚中⼼车⾓:Z θ/90?= 销⼦直径:m 728.1dp ?=中⼼距离增加系数:)1cos /(cos )2/)((y b 021-?+=ααZ Z标准正齿轮的计算(⼩齿轮①,⼤齿轮②)1.齿轮齿标准 2.⼯齿齿形直齿 3.模数 m4.压⼒⾓ c αα=0 5.齿数 21,Z Z6.有效齿深 m 2h e ?=7.全齿深 c m h +=28.齿顶隙 m 35.0,m 25.0,m 2.0c =9.基础节圆直径 m d 0?=Z 10.外径 m )2(d k ?+=Z 11.齿底直径 c 2m )2(d r ?-?-=Z12.基础圆直径 0g cos m d αZ ??= 13.周节 m t 0?=π 14.法线节距 0e cos m t απ??= 15.圆弧齿厚2/m S 0?=π16.弦齿厚)2sin(m S 1j Z πZ = 17.齿轮油标尺齿⾼ m m h j +Z-Z =)2cos1()2/(π18.跨齿数 5.0)180/(0m ??=Z αZ19.跨齿厚 ])5.0([cos 0o m inva m m S Z ?-?Z ??=πα20.销⼦直径 m 728.1d ?=21.圆柱测量尺⼨ d m d m +?Z =)cos /cos (0φα(偶数齿)d )]90(cos)cos /cos m [(d 0m +?=ZφαZ (奇数齿)其中, 00)2cos (1απαφinv m d inv +-?Z 22.齿隙f ?移位正齿轮计算公式(⼩齿轮①,⼤齿轮②)1.齿轮齿形转位 2.⼯具齿形直齿3.模数 m4.压⼒⾓ c αα=05.齿数 Z6.有效齿深 m 2h e ?=7.全齿深 c m )]x x (y 2[h 21+??-+= 或 c m 2h +?=8.齿隙 c 9.转位系数 x10.中⼼距离 m y x ?+=αα11.基准节圆直径m d 0?=Z12.啮合压⼒⾓021210b inv )x x (tan 2inv αZ Z αα+++?=13.啮合节圆直径)(x 2d 211b Z Z Z α+??=14.外径 m )x y (2m )2(d 21k ?-?+?+=Z 15.齿顶圆直径 h 2d d 1k r ?-=16.基圆直径 0cos t g m d α??Z = 17.周节 m t 0?=π 18.法线节距 00cos m t απ??= 19.圆弧齿厚 010tan m x 22mS απ=20.弦齿厚)tan x 2x 2sin(m S 1111j Z απZ ??+=21.齿轮游标尺齿⾼2d d )]tan x 22cos(1[2mh 110k10111j -+??+?-??=Z αZ πZ 22.跨齿数 5.0180x 1b m 1+?=αZ23.跨齿厚 01m sin m x 2)(S 1α+=标准齿轮的齿厚 24.梢⼦直径m 728.1d 1?=25.圆柱测量尺⼨11cos cos 1d m d m +??Z =φα(偶数齿)1110)90cos(cos cos 1d m d m +Z ?Z =φα(奇数齿)1010101i 1tan x 2)inv 2(cos m d inv Z ααZ παZ Φ??+-?-??=标准螺旋齿的计算公式(齿直⾓⽅式)(⼩齿轮①,⼤齿轮②)1. 齿轮齿形标准2. 齿形基准断⾯齿直⾓3. ⼯具齿形螺旋齿4. 模数 n c m m =5. 压⼒⾓ n 0c ααα==6. 齿数 1Z7. 螺旋⾓⽅向 0β(左或右)8. 有效齿深 n e m 2h ?= 9.全齿深c m 2h n +?=10. 正⾯压⼒⾓n1s cos m tan βZ α?=11. 中⼼距离n21cos 2m )(βZ Z α??+=12. 基准节圆直径n10cos m d βZ ?=13. 外径 n 01k m 2d d ?+= 14. 齿底圆直径 )c m (2d d n 01r ++= 15. 基圆直径gnn 1g cos cos m d 1βαZ ??=16. 基圆上的螺旋⾓n 0g cos sin sin αββ?=17. 导程1001cot d L 1βπ??=18. 周节(齿直⾓)n n 0m t ?=π19. 法线节距(齿直⾓) n n en cos m t απ??= 20. 圆弧齿厚(齿直⾓) 2 m S nn 0?=π21. 相当正齿轮齿数101cos βZ Z =22. 弦齿厚)2sin(m S 1v n 1v j 1Z πZ =23. 齿轮游标尺齿深n 1v n1v 1j m )2cos 1(2m h +?-??=Z πZ24. 跨齿数 5.01801v n m 1+?=Z αZ25. 跨齿厚]inv )5.0m ([cos m S s 11n n m 1αZ Z πα?+-=26. 梢⼦直径)2(cos 1111n v n v n inv inv m d απφα-Z ?+Z =其中,)(2tan 11Rad inv n v n απαφ-Z ?+=27. 圆柱测量尺⼨11cos cos 1d m d m +??Z =φα(偶数齿)1110)90cos(cos cos 1d m d m +Z ?Z =φα(奇数齿)10101011tan 2)2(cos Z ??+-Z ?-??Z =ααπαφx inv m d inv i 28. 齿隙f移位螺旋齿的计算公式(齿直⾓⽅式)(⼩齿轮①,⼤齿轮②)1. 齿轮齿形移位2. 齿形基准断⾯齿直⾓3. ⼯具齿形螺旋齿4. 模数(齿直⾓)n c m m =5. 压⼒⾓(齿直⾓) 0a a a c n -=6. 齿数 1Z7. 螺旋⽅向 0β8. 有效齿深 n e m h 2= 9. 全齿深 c m h n +=2 10. 移位系数 1n x 11. 中⼼距离n x ym a a +=12. 正⾯模数0cos βns m m =13. 正⾯压⼒⾓0cos tan βans m =14. 相当正齿轮齿数311β?s z z v =15. 齿直⾓啮齿压⼒⾓an v v n n ann a inv z z x x b inv +++=2121t an 216. 基准节圆直径11cos βno m z d =17. 外径n n n nk m x m m z d 101122cos ++=β18. 啮齿节圆直径)(22111z z z a d x b +=19. 基圆直径gnn g a m z d βcos cos 11?=20. 基础圆柱上的螺旋⾓ n o g a cos sin sin ββ=21. 圆弧齿厚 n n n on m a x s ??+=)tan 22(1π22. 弦齿厚 )t an 22sin(11111v on v n v j z a x z m z s ?+=π23. 齿轮游标尺齿⾼2)}t an 22cos(1{21111111o k v o n v n v d d z a x z m z hj -+?+-?=π24. 跨齿数 5.018011+=v n m z ab z25. 跨齿厚111sin 2n n n m a m x s ??+=)(标准螺旋齿轮的齿厚 26. 销⼦直径近似值=1d 27. 圆柱测量尺⼨/1111cos cos d a m z d ss m +?=φ(偶数齿)/1111190cos cos cos d z a m z d s s m +?= φ111111tan 2)2(cos z a x inva z a m z d in n n s n n ?+--='πφ注:齿隙f=m 1.25以下 0.025-0.075m 1.25-2.5 0.05-0.10))*25.2((tan 2)2(cos 22111111m r r L z a x inva z a m z d in n n s n n ---?+--='πφ。

齿轮基本计算公式

齿轮计算公式节圆柱上的螺旋角:L d /tan 00⋅=πβ 基圆柱上的螺旋角:n g αββcos sin sin 0⋅= 齿厚中心车角:Z θ/90︒= 销子直径:m 728.1dp ⋅=中心距离增加系数:)1cos /(cos )2/)((y b 021-⋅+=ααZ Z标准正齿轮的计算(小齿轮①,大齿轮②)1. 齿轮齿 标准 2. 工齿齿形 直齿 3. 模数 m 4. 压力角 c αα=0 5. 齿数 21,Z Z6. 有效齿深 m 2h e ⋅=7. 全齿深 c m h +=28. 齿顶隙 m 35.0,m 25.0,m 2.0c ⋅⋅⋅=9. 基础节圆直径 m d 0⋅=Z 10. 外径 m )2(d k ⋅+=Z 11. 齿底直径 c 2m )2(d r ⋅-⋅-=Z12. 基础圆直径 0g cos m d αZ ⋅⋅= 13. 周节 m t 0⋅=π 14. 法线节距 0e cos m t απ⋅⋅= 15. 圆弧齿厚2/m S 0⋅=π16. 弦齿厚)2sin(m S 1j Z πZ ⋅⋅⋅= 17. 齿轮油标尺齿高 m m h j +Z⋅-⨯⋅Z =)2cos1()2/(π18. 跨齿数5.0)180/(0m ⨯⋅=Z αZ19. 跨齿厚 ])5.0([cos 0o m inva m m S Z ⨯-⋅Z ⋅⋅=πα20. 销子直径 m 728.1d ⋅=21. 圆柱测量尺寸 d m d m +⋅Z =)cos /cos (0φα (偶数齿)d )]90(cos)cos /cos m [(d 0m +︒⨯⋅=ZφαZ (奇数齿)其中, 00)2cos (1απαφinv m d inv +-⋅Z 22. 齿隙f ?移位正齿轮计算公式(小齿轮①,大齿轮②)1. 齿轮齿形 转位 2. 工具齿形 直齿 3. 模数 m 4. 压力角 c αα=05. 齿数 Z6. 有效齿深 m 2h e ⋅=7. 全齿深 c m )]x x (y 2[h 21+⋅⋅-+= 或 c m 2h +⋅=8. 齿隙 c 9. 转位系数 x10. 中心距离 m y x ⋅+=αα11. 基准节圆直径m d 0⋅=Z12. 啮合压力角021210b inv )x x (tan 2inv αZ Z αα+++⋅=13. 啮合节圆直径)(x 2d 211b Z Z Z α+⋅⋅=14. 外径 m )x y (2m )2(d 21k ⋅-⋅+⋅+=Z15. 齿顶圆直径 h 2d d 1k r ⋅-=16. 基圆直径 0cos t g m d α⋅⋅Z = 17. 周节 m t 0⋅=π 18. 法线节距00cos m t απ⋅⋅=19. 圆弧齿厚 010tan m x 22mS απ⋅⋅⋅⋅⋅=20. 弦齿厚)tan x 2x 2sin(m S 1111j Z απZ ⋅⋅+⋅⋅⋅=21. 齿轮游标尺齿高2d d )]tan x 22cos(1[2mh 110k10111j -+⋅⋅+⋅-⋅⋅=Z αZ πZ 22. 跨齿数 5.0180x 1b m 1+⋅=αZ23. 跨齿厚 01m sin m x 2)(S 1α⋅⋅⋅+=标准齿轮的齿厚 24. 梢子直径m 728.1d 1⋅=25. 圆柱测量尺寸11cos cos 1d m d m +⋅⋅Z =φα (偶数齿)1110)90cos(cos cos 1d m d m +Z ︒⋅⋅⋅Z =φα (奇数齿)1010101i 1tan x 2)inv 2(cos m d inv Z ααZ παZ Φ⋅⋅+-⋅-⋅⋅=标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形 标准2. 齿形基准断面 齿直角3. 工具齿形 螺旋齿4. 模数 n c m m =5. 压力角 n 0c ααα==6. 齿数 1Z7. 螺旋角方向 0β(左或右)8. 有效齿深 n e m 2h ⋅=9.全齿深c m 2h n +⋅=10. 正面压力角n1s cos m tan βZ α⋅=11. 中心距离n21cos 2m )(βZ Z α⋅⋅+=12. 基准节圆直径n10cos m d βZ ⋅=13. 外径 n 01k m 2d d ⋅+= 14. 齿底圆直径 )c m (2d d n 01r ++= 15. 基圆直径gnn 1g cos cos m d 1βαZ ⋅⋅=16. 基圆上的螺旋角 n 0g cos sin sin αββ⋅= 17. 导程1001cot d L 1βπ⋅⋅=18. 周节(齿直角)n n 0m t ⋅=π19. 法线节距(齿直角) n n en cos m t απ⋅⋅= 20. 圆弧齿厚(齿直角) 2m S nn 0⋅=π21. 相当正齿轮齿数101cos βZ Z =22. 弦齿厚)2sin(m S 1v n 1v j 1Z πZ ⋅⋅⋅=23. 齿轮游标尺齿深n 1v n1v 1j m )2cos 1(2m h +⋅-⋅⋅=Z πZ24. 跨齿数 5.01801v n m 1+⋅=Z αZ25. 跨齿厚]inv )5.0m ([cos m S s 11n n m 1αZ Z πα⋅+-⋅⋅⋅=26. 梢子直径)2(cos 1111n v n v n inv inv m d απφα-Z ⋅+⋅Z ⋅=其中,)(2tan 11Rad inv n v n απαφ-Z ⋅+=27. 圆柱测量尺寸11cos cos 1d m d m +⋅⋅Z =φα (偶数齿)1110)90cos(cos cos 1d m d m +Z ︒⋅⋅⋅Z =φα (奇数齿)10101011tan 2)2(cos Z ⋅⋅+-Z ⋅-⋅⋅Z =ααπαφx inv m d inv i 28. 齿隙f移位螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形 移位2. 齿形基准断面 齿直角3. 工具齿形 螺旋齿4. 模数(齿直角) n c m m =5. 压力角(齿直角) 0a a a c n -=6. 齿数 1Z7. 螺旋方向 0β8. 有效齿深 n e m h 2= 9. 全齿深 c m h n +=2 10. 移位系数 1n x11. 中心距离n x ym a a +=12. 正面模数0cos βns m m =13. 正面压力角0cos tan βans m =14. 相当正齿轮齿数311βϑs z z v =15. 齿直角啮齿压力角an v v n n ann a inv z z x x b inv +++=2121t an 216. 基准节圆直径11cos βno m z d =17. 外径n n n nk m x m m z d 101122cos ++=β18. 啮齿节圆直径)(22111z z z a d x b +=19. 基圆直径gnn g a m z d βcos cos 11⋅=20. 基础圆柱上的螺旋角 n o g a cos sin sin ββ=21. 圆弧齿厚 n n n on m a x s ⋅⋅+=)tan 22(1π22. 弦齿厚 )t an 22sin(11111v on v n v j z a x z m z s ⋅+⋅⋅=π23. 齿轮游标尺齿高2)}t an 22cos(1{21111111o k v o n v n v d d z a x z m z hj -+⋅+-⋅=π24. 跨齿数 5.018011+=v n m z ab z25. 跨齿厚111sin 2n n n m a m x s ⋅⋅+=)(标准螺旋齿轮的齿厚 26. 销子直径 近似值=1d27. 圆柱测量尺寸/1111cos cos d a m z d ss m +⋅=φ(偶数齿)/1111190cos cos cos d z a m z d s s m +⋅= φ111111tan 2)2(cos z a x inva z a m z d in n n s n n ⋅+--='πφ 注:齿隙f=m 1.25以下 0.025-0.075m 1.25-2.5 0.05-0.10))*25.2((tan 2)2(cos 22111111m r r L z a x inva z a m z d in n n s n n ---⋅+--='πφ。

齿轮各参数计算公式

模数齿轮计算公式:名称代号计算公式模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z齿数z z=d/m=πd/p分度圆直径 d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶高ha ha=m=p/π齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2=πm/2中心距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1 什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b=40 mm,试求此渐开线压力角α=20°处的半径r和曲率半径ρ的大小。

13-3 有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,小齿轮齿顶圆直径d al=240 mm,大齿轮全齿高h =22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5 有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压力角α=20°。

若将其安装成a′=250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6 已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m=3.5 mm,压力角α=20°,正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7 已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。

腹板式齿轮参数计算公式

腹板式齿轮参数计算公式腹板式齿轮是一种常用的传动装置,广泛应用于工业机械、船舶、汽车等领域。

其设计和制造过程中,需要进行一系列的参数计算。

下面将介绍腹板式齿轮常见的参数计算公式及相关内容。

1. 模数:腹板式齿轮的模数是指轮齿的尺寸单位。

模数的计算公式为:m=(π*D)/Z,其中m为模数,D为齿轮的分度圆直径,Z为齿数。

模数的大小直接影响到齿轮的强度和精度。

2. 齿顶高:齿顶高是指齿轮的齿顶点到分度圆的距离。

齿顶高的计算公式为:ha=mn1,其中ha为齿顶高,m为模数,n1为齿数。

3. 齿根高:齿根高是指齿轮的齿根点到分度圆的距离。

齿根高的计算公式为:hf=1.25mn1,其中hf为齿根高。

4. 齿宽:齿宽是指齿轮上两个相邻齿之间的距离。

齿宽的计算公式为:b=πmn2,其中b为齿宽,m为模数,n2为齿数。

5. 齿轮厚度:齿轮厚度是指齿轮在轴向上的尺寸。

齿轮厚度的计算公式为:t=b*sin(α),其中t为齿轮厚度,b为齿宽,α为压力角。

6. 压力角:压力角是指齿轮齿廓与齿轮轴线之间的夹角。

压力角的计算公式为:tan(α)=(tan(Φ)-cos(Φ))/sin(Φ),其中Φ为齿轮齿面与圆柱面的夹角。

7. 齿轮轮齿高度系数:齿轮轮齿高度系数是指齿轮齿高与模数之比。

齿轮轮齿高度系数的计算公式为:h1=2.2m,其中h1为轮齿高度系数。

8. 榫根圆直径:榫根圆直径是指主齿轮齿廓上的最大圆直径。

榫根圆直径的计算公式为:Df=mod+m(thαs-htαt),其中Df为榫根圆直径,mod为模数修正系数,m为模数,th为齿厚变化系数,αs为齿顶压力角,αt为齿根压力角。

以上是腹板式齿轮常见的参数计算公式及相关内容。

在实际应用中,还需要考虑到齿轮的强度、齿形等因素,以满足设计要求和使用条件。

了解和熟练运用这些参数计算公式,可以有效地指导齿轮的设计和制造工作,提高齿轮的性能和可靠性。

关于标准齿轮的公式计算-基本公式

关于标准齿轮的公式计算:

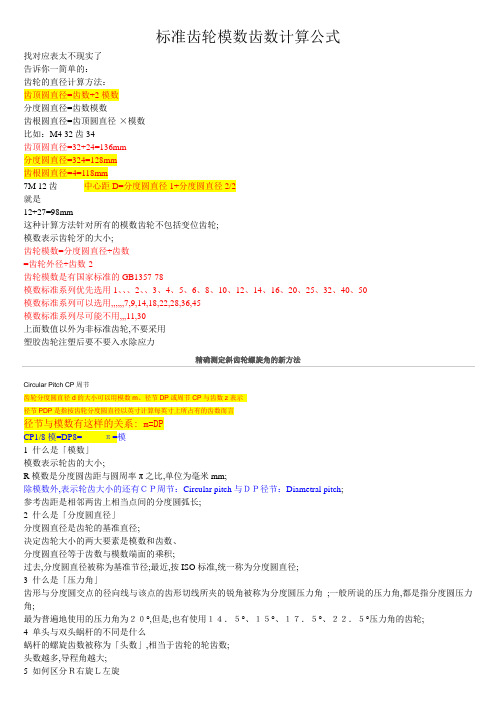

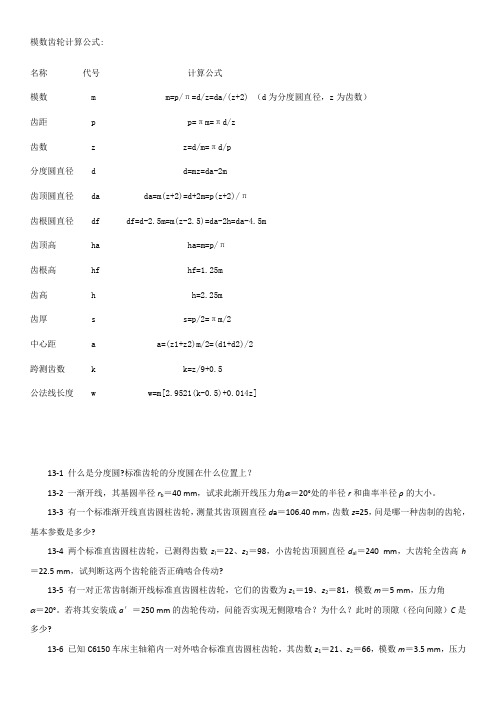

标准齿轮传动的几何计算

注:有“±”或“”号处,上面的符号用于外啮合,下面的符号用于内啮合。

图1 端面重合度εa

注:

1、本图适用于a(或a n)=20°的各种平行轴齿轮传动。

对于外啮合的标准齿轮和高变位齿轮传动,使用图2则更为方便。

2、使用方法:按αt′和d a1

d1′查εα1

z1

出,按αt′和d a2

d2′

查出εα2

z2

,则εα=z1(εα1

z1

)±z2(εα2

z2

),式中“+”用于外啮

合,“-”用于内啮合。

3、αt′可由图3查得。

图2 外啮合标准齿轮传动和高变位齿轮传动的端面

重合度εα(a=a n=20°、ℎa∗=ℎan∗=1)

注:使用方法如下。

1.标准齿轮(ℎa1=ℎa2=m n):按z1和β查出εα1,按z2和β查出εα2,εα=εα1+εα2

2。

和β查出εα1,按和β查出εα2,2.高变位齿轮[ℎa1=(1+x n1)m n、ℎa2=(1−x n1)m n]:按z1

1+x n1

εα=(1+x n1)εα1+(1−x n1)εα2。

图3 端面啮合角αwt(αp=20°)。