起重机小车架工艺

桥式起重机小车架省材绿色设计

98/ 2019年第15期桥式起重机小车架省材绿色设计蔡亚森 马 婷北京起重运输机械设计研究院有限公司 北京 100007摘 要:桥式起重机常安装于生产车间,用于吊装设备或工件。

减轻起重小车自重可以有效减轻起重机主梁与整机自重,也减小了起重机对车间牛腿的轮压载荷。

降低起重机小车架高度可以直接降低车间高度,节约车间建造成本和车间能量耗散。

本文在50吨起重机小车架设计中,通过车架模块化简捷构造和车轮轴支撑部位结构的强化处理,缩减了车架自重和小车的高度尺寸。

通过有限元受力分析,表明本文设计的小车架构造合理。

该机通过了静动载型式实验,已经在机械车间生产线投入使用,获得了明显的经济效益。

关键词:桥式起重机;小车架;减重节能设计;力学性能;有限元分析中图分类号:TH215 文献标识码:B 文章编号:1001-0785(2019)15-0098-03Abstract: Overhead travelling cranes are often installed in production workshops for hoisting equipment or workpieces. Reducingthe dead weight of the crane trolley can effectively reduce the dead weight of the crane girder and the whole machine, and also reduce the wheel pressure load of the crane on the corbel of the workshop. Reducing the height of the crane trolley frame can directly reduce the height of the workshop and save the construction cost and energy dissipation of the workshop. In the design of the 50-ton crane trolley frame, the dead weight of the frame and the height dimension of the trolley are reduced through the simple and modular structure of the frame and the strengthening treatment of the structure of the wheel shaft supporting part. The finite element analysis shows that the structure of the trolley frame designed in this paper is reasonable. This machine has passed the static and dynamic load type experiments and been put into use in the production line of machinery workshop. Obvious economic benefits have been obtained.Keywords: bridge crane; trolley frame, weight reduction and energy saving design, mechanical properties, finite element analysis0 引言以往桥式起重机小车普遍采用整体平面小车结构形式,优点是刚性好、起升机构维护便利,但突出的缺点是自重大。

大型桥式起重机安装工艺(三篇)

大型桥式起重机安装工艺(一)、安装前准备安装前应组织有关人员认真研究,熟悉图纸,依据GB50278-98《起重机安装工程施工及验收规范》、GB/T10183-xx《桥式和门式起重机制造及轨道安装公差》等标准执行。

参加安装、架设的人员必须取得相应岗位上岗资格证。

1、开工前应组织有关人员认真研究,熟悉图纸,依据规定执行。

2、设备到货后,应汇同有关部门一并进行开箱检查,检查起重设备的型号,产品合格证,技术资料安装说明书及装箱单,检查随机专用工具及零部件是否与装箱单相符,设备有无明显碰撞及变形,作好开箱检查记录,并做好签字手续。

3、设备的起吊、搬运应特别注意避免扭弯、撞击,吊起时捆扎点应依生产厂指定位置,禁止捆扎走台或其它机械零件,搬运时禁止直接在地面上翻滚拖动,存放时应平稳。

并用枕木对称垫平以防桥架变形。

4、根据所安装桥式起重机的实际情况配备合适的起重设备及安装所需的各种工具。

各工种施工人员必须带齐全相应的作业工具,并要求各自集中在工具包中存放。

(二)主梁的安装组装主梁时,应先在工地选好地段,把几段桥架用预装螺栓连接成一体。

连接时,要利用已铺好的大车运行轨道作为水平基准。

将主梁横放在轨道上或架子上。

最好架在与支腿连接用的支承边上。

用水准仪测出两端支承面上小车轨道的水平高度。

如果是单梁,只有一条轨道,只需找出两端各一点的标高相同即可;如果是双梁,有两条轨道,则需找出两端各四点的标高相同。

以这两点或四点做零点,按技术要求,用千斤顶垫出抛物线形的跨中上拱度和悬臂端的上翘度。

垫拱度和翘度时,箱形梁应垫在大箱板下面,桁架梁应垫在节点处,小车轨道下的工字梁也要垫好。

达到技术要求后,将主梁接头处的螺栓拧紧。

(三)、支腿与下横梁的安装双梁箱形结构的支腿,一般设有上拱梁,分段制作,分段运输。

单主梁箱形结构的支腿,一般整体制作,整体运输。

对分段的支腿,到使用单位工地后,按生产厂家已加工完的连接板上孔,用规定的螺栓坚固起来。

起重机工艺流程图

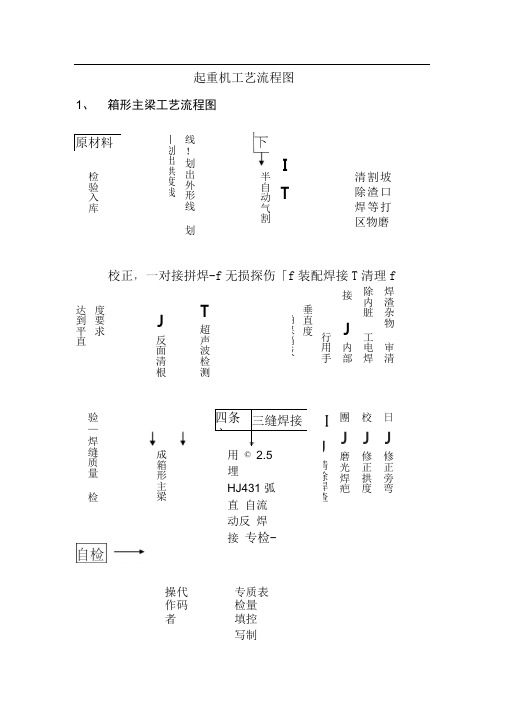

清割坡 除渣口 焊等打 区物磨起重机工艺流程图1、 箱形主梁工艺流程图I T 剪 切半自动气割线!划出外形线 划丨划出拱度线原材料检验入库校正,一对接拼焊-f 无损探伤「f 装配焊接T 清理f焊渣杂物 审清除内脏 工电焊接J 内部行用手垂直度J 确保隔板T超声波检测J反面清根度要求达到平直日J修正旁弯校J 修正拱度團J 磨光焊疤WIJ清除焊渣四条主三缝焊接 1 F用 © 2.5 埋HJ431 弧直 自流 动反 焊接 专检-成箱形主梁装配下盖板验—焊缝质量 检J内腔检验操代 专质表 作码 检量 者填控写制2、 轮组装配工艺流程图清 洗 ------- 检测 ---------- 润滑 --------- 装配 部位加润滑剂轴承等工作尺寸及公差 确认各种规格轮孔等部位 清洗轴承,轴煤油或洗涤济专 检 ------ ►待装酉己一►>打钢印操作者代码3、 小车装配工艺流程图准备一-清洗注油审最后减速箱内•加油脂轴承内、齿面尺寸及公差 !确认各件规格轴及孔等部位 —清洗轴承齿轮 煤油或洗涤济-领取各件按技术文件—场地清理入库I 噪音震动—行走机构J 起升机构手工盘动灵活性螺钉松紧度4、端梁工艺流程图连于接工艺清理* —►检验\-------装配点焊 ---►四条主缝焊接1 1清磨内每垂装成埋或除光腔组直配箱弧C02焊焊焊2. 度下形自气渣疤缝件平盖端动保质弯行板梁焊焊量板度原材料•"预处理+ —►划线校正装配点焊-------- ►划线•钻铰孑料一■清理一装配焊接一rn u两轮端面共面度两轮端面垂直度两轮轴平行度—装车轮组垂直度—校正弯板J操作者代号5、桥架工艺流程图正色道轨轨距面度J四轮着力点共Y跨度丫四轮对角线审上拱度「王梁对应截面—平行放置端梁垂直主梁Y向外平行放置主梁旁弯—水平度托架找准*整理场地清除表面余飞溅等毛刺及残磨对号标记沪—安装标记标J合格标记电动单梁起重机工艺流程图1、U型主梁工艺流程图.预处理.一划线一下料一成形原材料—涂无害漆■表面除锈审检验入库•划线f气割•焊接•装配'形成上拱度割两边裕量外形尺寸rnu:戈出U型槽后外侧清根焊先焊内侧对接缝对装接配U点型焊槽隔钢板U型槽外形-专检一内钢超U焊腔焊声型缝及缝波槽工字渣等杂物清除内腔焊加热求拱度工字钢火焰正上拱度火焰修正控制表J填写质量J清除焊渣J装斜腹板2、端梁工艺流程图形—冷压弯•剪切油锈"喷丸除检验入库审操作者代码渲—清除内腔杂物冋接后外侧清根焊先焊内侧对缝正.确保机加工量校—校正旁弯装配点焊隔板对接U型槽冈清U型槽外形3、 车轮组装配工艺流程图配一自检一滑J轴承内加油脂格尺寸及公差,确认各件规轮孔等部位 *清洗轴承轴 煤油或洗涤济待装配打钢印•一专检4、 主梁连接板装配工艺流程图焊接清理准备一装配.焊疤等打磨毛刺保四轮着力点共面确两端梁平行 装主梁与端梁垂直 丄跨度具调整整机组装用胎拆开 —►清理------ ►涂漆打钢印,一专检整机 涂 漆标识一入库。

集装箱堆场门式起重机小车架自动化方案

集装箱堆场门式起重机小车架自动化方案

陈鹏元;贾晓凡;李书强;林晓东

【期刊名称】《港口装卸》

【年(卷),期】2022()5

【摘要】码头堆场起重设备的自动化水平主要取决于其小车架的自动化程度。

通过对多码头多厂商起重设备的调研分析,结合目前主流的技术方案,分析各硬件配套所实现的不同自动化功能,提出自动化小车架硬件配置优化和系统集成方案,可更好地进行技术融合。

【总页数】3页(P19-21)

【作者】陈鹏元;贾晓凡;李书强;林晓东

【作者单位】青岛海西重机有限责任公司

【正文语种】中文

【中图分类】TP3

【相关文献】

1.自动化堆场轨道式集装箱门式起重机的定位技术

2.大型集装箱堆场专用轨道式集装箱门式起重机

3.自动化集装箱码头堆场海侧轨道式龙门起重机双箱作业工艺

4.顺岸式集装箱码头自动化堆场内跨式轨道吊车道工艺方案

因版权原因,仅展示原文概要,查看原文内容请购买。

MDG通用门式起重机工艺规程完整

页脚页脚页脚页脚页脚页脚龙门起重机下料工序技术要求产品型号MDG型10t 共5页产品名称通用门式起重机第2页序号技术要求及说明附图备注H-隔板高度、B-隔板宽。

其他要求直角的筋板遵照此规定。

7 钢材气割后,按实际切割线对予定切。

割线(号料线)的偏差下料超过2mm。

8 气切割的板差自由尺寸公差:公差尺寸厚度>10 >10~20 >20~30≤1000 ±1.5 ±2.0 ±2.5>1000~2500 ±2.0 ±2.5 ±3.0>2500~4000 ±2.5 ±3.0 ±3.5>4000 ±3.0 ±3.5 ±4.09 剪切的板材自由尺寸公差:8 >8~14厚度公差尺寸<500 ±0.13 ±1.0>500~1000 ±1.0 ±1.5>1000~1500 ±1.3 ±1.5>1500~2000 ±1.3 ±1.8 编制页脚龙门起重机下料工序技术要求产品型号MDG型10t 共5页产品名称通用门式起重机第3页序号技术要求及说明附图备注10 零件剪切之边棱,不应有高度超过0.5mm毛刺和深度大于1mm的刻痕。

11 零件切割边棱,不应有裂痕、熔渣及氧化铁皮,刻痕深度不得大于下表之规定,刻痕可有度温氧化膜存在。

零件切割深度刻痕深度(f)不大于(mm)局部刻痕简图手工气割自动气割深度不大于≤20 1.0 0.5 2.0>20 1.5 1.0 2.5注:1、局部刻痕的累积长度,不得超过气割边长度的10%。

2、气割和圆弧时,刻痕的深度允许加大0.5mm。

12 板材与型材切割边棱与表面不垂直度:零件厚度s 不垂直度f 简图≤10 1.0>10~20 1.5>20~30 2.0编制页脚页脚页脚结构件工艺卡片产品型号MDG型10t 工序名称共21页支腿、走行梁技术条件通用门式起重机第1页序号工艺容及说明附图一走行梁1走行梁上拱度(图一)f0≤1300k(K:轮距)只允许拱或水平直线,不允许下挠。

门式起重机的安装与架设工艺(三篇)

门式起重机的安装与架设工艺门式起重机是一种用于吊装、装卸、堆垛等作业的重型机械设备,广泛应用于工业领域。

门式起重机的安装与架设工艺主要包括以下几个步骤:一、前期准备工作1. 确定起重机的安装位置和施工时间,制定详细的施工计划。

2. 针对安装地点进行现场勘测,确定地基条件和周围环境,确保起重机的安装与使用安全。

3. 准备所需设备及材料,如起重机及其配件、起重工具、螺栓、螺母等。

二、基础施工1. 根据设计要求和地基条件,进行地基处理,清理地面杂物,确保地基平整。

2. 进行地基的打桩作业,根据设计要求选择合适的桩型,将桩打入地基深度,保证桩的稳固。

3. 根据起重机的尺寸和重量,进行预埋件的安装。

将预埋件垂直固定在地基上,确保预埋件的质量。

三、机构安装1. 安装门式起重机的大梁和小车梁,确保梁的平直度和垂直度。

2. 安装立柱和支架,根据安装位置和设备要求,进行垂直调整和固定。

四、电气安装1. 安装主电箱和控制箱,进行电线的连接和接地,确保电气设备的安全可靠。

2. 安装驱动机构和控制设备,进行电气布线和连接,进行电气联调测试。

五、试车和调试1. 对起重机的各个部位进行检查,确保机构和电气设备的正常运行。

2. 对起重机进行负载试验,测试起重机的起重能力和稳定性。

3. 对起重机进行调整和校正,确保起重机的操作灵活、运行平稳。

六、安全验收1. 对起重机的安装工程进行全面检查,确保起重机的结构安全和电气设备的完好。

2. 进行起重机的安全性能检测,包括行走、转向、起升等操作功能的正常性。

3. 进行起重机的静载测试和动载测试,测试起重机的承载能力和工作稳定性。

4. 进行起重机的质量验收,确保起重机的质量符合设计要求和安全标准。

七、使用和维护1. 对起重机进行操作指导和使用培训,确保操作人员熟悉起重机的操作规程和安全要求。

2. 建立起重机的定期检查和维护体系,对起重机进行定期维护和保养,延长起重机的使用寿命。

3. 加强起重机的管理,建立完善的安全机制,确保起重机的安全运行和人员的生命安全。

铆工、装配规程

铆工、装配规程铆工(装配)制作规程本工艺(检验)规程使用于公司各类梁柱类、小车架类钢结构铆接工序,包括:起重机主梁、端梁、支腿、横梁、台车架、小车架、走台等起重机钢结构部件及大、小车装配。

一、铆接前的准备工作1.认真阅读图纸,认真分析产品图纸明示和隐含的技术要求,不清楚之处须问清楚;2.依据产品图纸最大轮廓尺寸,确定场地大小,并清理场地内所有与生产无关的物料,使现场地面干净、摆放有序;3.在分析产品图纸和技术要求的前提下,确定需要的平台、工装、辅具、吊具等,并准备到位;注意:吊具要安全可靠,辅具要做到既轻便,又坚固不易变形,平台使用水平仪调整至水平、等高状态;4.按照接到的任务单,收集所需的零件,并检查是否符合要求(外观、平面度、切割面状况、直线度、关键尺寸、折弯角度等),不符合要求的零件及时告知质检员处理;二、部件的拼接工艺1.拼接筋板前,把所需零件集中在平台周围合适的范围内,摆放整齐有序,做到方便取用,又不碍事;2.拼接方框类筋板时应事先在平台上放样,宽度方向按理论尺寸±1,高度方向按理论尺寸-5㎜,在平台上照线点焊定位块,第一件组完后测量对角线之差应小于㎜,确保所有筋板的一致性,避免最后铆下盖板时腹板出现波浪;4.筋板焊接使用J422焊条或混合气体保护焊,焊后要求矫平面度;也可以在焊接时采取措施控制变形量;5.其它类型部件的拼接也须按以上方式执行和保证;三、埋弧焊焊接过程制造工艺及检验程序1.接板前先检查板材直线度,单张板材≤2mm时方可对接;1 3.筋板点固焊只允许点焊所有接缝的两端,焊点长度10㎜左右; 2.拼接错变量超过1㎜,必须返修后方能焊接;3.板材厚度10mm—14mm开V型单面坡口,16mm以上开双面坡口;4.引弧板、熄弧板应与被焊板材的材质、厚度一致;5.要求清理焊接区周边20㎜范围见金属光泽,使用角磨机清理坡口两侧和两端各20㎜范围;6.焊接前对以上5项先自检后找检验员确认,再进行下一项;7.焊接过程中,应保证焊剂纯净,干燥;8.埋弧焊焊缝尺寸:焊高1+δ、宽度2δ±2,δ为板厚; 9.不得出现裂纹、夹渣、气孔、未溶合、未焊透、焊偏等焊接缺陷; 10.焊接完成,清除所有缺陷后自检,自检合格找检验员校检确认;四、主梁、端梁、支腿、横梁、台车架、小车架、走台总成的制造工艺及检验程序1.组立时应先确认盖板和腹板的尺寸,盖板要求拉线检测板边的直线度应小于3㎜、U型梁不超过2mm且禁止出现S弯,腹板要求检测拱度误差小于2㎜,自检合格后,找检验员确认方可点焊筋板;2.找好筋板位置的放线基准,按图示尺寸进行放线,每个间距标明尺寸,便于核查;3.照线安放筋板,仔细调整左右对称度和垂直度,然后点固筋板两侧;4.点固焊要事先设定好位置,不能随意点焊,筋板两端要留出30㎜不能点焊,以免影响腹板的定位;特别是焊接为段焊的部件,大致等距点焊,焊点的焊脚尺寸为3㎜,长度应在10mm~25mm左右,间隔150~300㎜左右(视筋板的宽度而定);注意:不允许点焊成短粗焊点,避免影响焊缝成型;5.筋板点焊完成,应全面自检,自检合格后,找检验员校检确认;6.首检合格后方可焊接筋板焊缝,焊接尺寸按照工艺要求或图纸要求。

岸边集装箱起重机小车轨道制造安装工艺

岸边集装箱起重机小车轨道制造安装工艺

大连华锐重工集团股份有限公司

摘

赵海炎

要: 结合实际生产情况, 对小车轨道制造安装工艺进行了详细的说明, 对小车轨道出现的常见问题进行

了分析并提出了解决方案 。多个项目检验证明, 该工艺流程比较成熟完善, 能够保证小车轨道的制造与安装质量, 满足相关技术要求。

Abstract: The article introduces the technology for trolley rail manufacture and assembly in detail with actual production status and presents several solutions with analysis to solve the normal problems appeared in the trolley rail. Several items testing prove that the technology flow is comparably reliable and able to satisfy the relevant requirement with a quality guarantee for the rail manufacture and assembly.

Key words: quayside container gantry crane; trolley rail; manufacture and assembly technology 为了提高岸边集装箱起重机 ( 以下简称岸桥 ) 的生产率, 岸桥小车速度目前已经达到了300 m / min 甚至更高。由于小车负载的变化和频繁的起制动, 都将对承载小车在其上高速运行的小车轨道产生不 小车轨道承受着复杂的交变载荷和起制动 利影响, 惯性力, 小车轨道制造安装的结果将直接影响到小 车能否高效、 安全运行。因此, 把握好轨道的材料选 检验、 下料、 焊接、 安装、 质量控制等工艺流程就 择、

门式起重机的安装与架设工艺模版

门式起重机的安装与架设工艺模版门式起重机是一种常见的起重设备,广泛应用于工业、建筑、物流等领域。

为了确保门式起重机的安全使用,正确的安装与架设工艺非常重要。

本文将介绍门式起重机的安装与架设工艺模版。

1. 基础准备(1)确定安装位置,并确保地基承载力满足门式起重机的要求;(2)测量和标记好基础位置;(3)进行地基的开挖和处理,确保基础平整、牢固;(4)根据门式起重机的尺寸和结构,制作合适的基础模板。

2. 安装主梁(1)在基础上安装主梁支座,确保支座位置准确;(2)安装主梁,将其与支座相连接;(3)校正主梁的水平度和垂直度,确保其稳定和平衡。

3. 安装轨道和大车(1)安装轨道,将其固定在主梁上;(2)安装大车,将其滑轮与轨道相连接;(3)测试大车的移动性能,确保其平稳移动,无卡阻。

4. 安装小车和吊装机构(1)安装小车,将其滑轨与轨道相连接;(2)安装吊钩和起重机构,确保其牢固可靠;(3)测试小车和吊装机构的运行性能,确保其正常工作。

5. 安装电气设备(1)安装电缆和电缆槽,确保其合理布置,不易损坏;(2)安装电气控制设备,包括电动机、控制柜等;(3)进行电气连接和接地,确保电气设备的安全可靠。

6. 完善安全保护设施(1)安装限位开关和安全保护装置,确保门式起重机在运行过程中不超过其工作范围;(2)安装防撞装置和防风设备,确保门式起重机在遇到外界干扰时能够自动停止;(3)进行负荷测试和试运行,确保门式起重机的安全性能满足要求。

7. 机械调试和维护(1)进行机械调试,包括各部分的校正和调整;(2)检查润滑系统和液压系统,确保其正常工作;(3)编制维护计划和操作规程,定期对门式起重机进行检查和维护。

本文介绍了门式起重机的安装与架设工艺模版,包括基础准备、安装主梁、安装轨道和大车、安装小车和吊装机构、安装电气设备、完善安全保护设施、机械调试和维护等步骤。

通过按照这个模版进行操作,可以确保门式起重机安装的质量和安全性能。

起重机桥架制造

起重机桥架的制造一、起重机箱形主梁制造工艺(一)进厂原材料复检1.入库前应进行质量证明书检查2.实物检查3.理化性能测试(二)主梁、支腿等重要零部件所用的材料的要求:1.A1~A6级起重机,当板厚大于20mm时,钢材牌号应不低于Q235-B;对A7~A8级起重机,钢材牌号应不低于Q235-C。

2.环境温度-20℃~-25℃,或环境温度低于-25℃时,应选用Q235-D或16Mn,且要求在-20℃时的冲击功不小于27J。

3.严禁在低温下使用沸腾钢。

这是因为①沸腾钢脱氧不完全,氧能使钢变脆;②内部杂质较高,成份偏析较大,因而冲击值较低;③冷脆倾向和时效敏感性较大;④焊接性较差。

(五)钢材预处理热轧钢材表面通常有一层氧化皮,呈灰黑色,覆盖于钢材表面,应进行除锈喷丸等预处理,并进行防锈处理。

通常采用的防锈底漆有703环氧脂铁红和无机硅酸锌底漆等。

锈是一种有氧化物和水分子的物质。

锈和氧化物的危害有减弱结构件的承载能力,降低结构的涂漆质量,影响乙块火焰切割和焊接质量等。

(四)主梁的拼接与组装1.盖板与腹板的拼接2.腹板下料主梁成拱最常用的方法是腹板下料成拱法。

腹板的拱形可采用二次抛物线形或正弦曲线形。

腹板上拱值规定为0.9~1.4S/1000,考虑气割、焊接电流、焊接速度、操作者技术程度等因素影响,多取1.4S/1000。

腹板下料有三种方法:(1)腹板拱度曲线直接号料法(2)样板号料法3.盖板、腹板对接焊缝焊接(1)开坡口盖板、腹板对接焊缝要求焊透,采取开坡口的方法,以增加熔深。

板厚时就要开坡口。

(2)板件拼接间隙和定位焊①板件拼接间隙过大,焊接时易产生烧穿、焊缝成形不佳的缺陷,同时焊接变形也较大。

②定位焊的技术要求盖板、腹板定位焊前要检查一下板边的直线度和预拱值,可用拉粉线或钢丝线测量。

定位焊焊肉要比正式焊缝小,焊缝质量同正式焊缝,不得存在夹渣、裂纹、未焊透等缺陷,定位焊的间距,在根据拼接钢板定型的条件凭经验确定,通常长为20~40mm焊缝,间距在70~150mm范围内。

起重机桥架及小车

桥式起重机

桥式起重机

桥式起重机

桥式起重机

桥式起重机示意图

1-驾驶室 2-大车 3-起重小车 4-钢丝绳 5-吊钩组

工字钢梁

1-工字钢主梁 2-端梁 3-主动轮 4-起重小车

单梁桥架

a) 主梁一侧或两侧加斜撑

b) 主梁一侧加水平桁架

桁构式单梁桥架

1-主梁 3-垂直辅助桁架 5-大车缓冲器 7-斜撑杆

小车用弹簧缓冲器

运行机构限位开关

开式齿轮传动与卷筒的连接

9-中间浮动轴 10-半齿联轴器 11-制动轮

卷筒与减速器的连接

具 有 开 式 齿 轮 传 动 的 起 升 机 器 3-减速器 4-车轮装置

减速器装在小车车轮中间的运行机构

1-电动机 2-制动器 3-立式减速器 4-车轮 5-半齿联轴器 6-浮动轴 7-全齿联轴器

6-纵向加肋角钢

端梁结构

端梁与主梁的连接

空腹桁架桥架结构

集中驱动的大车运行机构

1-电动机 2-制动器 3、5-半齿联轴器 4-浮动轴 6-减速器 7-车轮 8-全齿联轴器 9-开式齿轮

全齿联轴器

半齿联轴器

分别驱动的大车运行机构

1-电动机 2-制动器 3、5-半齿联轴器 4-浮动轴 6-减速器 7-车轮 8-全齿联轴器 9-全齿制动联轴器

小车架的主要构件

1-纵梁 2-横梁

杠杆式限位开关

1、4、8-重锤 2-限位开关的 弯形杠杆 3-套环 5-撞板 6-吊钩夹套 7-杠杆

a)起升机构装有环套的重锤限位开关 b)起升机构装有带连杆的重锤限位开关

旋转螺杆式起升高度限位开关

1-壳体 2-弧形盖 3-螺钉 4-压板 5-纸垫 6-十字滑块联轴器 7、12-螺母 8-垫圈 9-导柱 10-螺杆 11-滑块 13-螺栓 14-限位开关

起重机制造工艺流程

起重机制造的工艺流程Crane manufacturing process我们公司主要生产桥、门式起重机,具有自行设计、研制能力和制造加工能力;我们的产品涉及到冶金、水工、电站、化工、造纸、造船、航空、航天、港口等行业,目前制造的起重机最大起重量为500t,最大起升高度达400米。

Our company mainly produces bridge, gantry crane, with our own design, development capabilities, manufacturing and processing capacity; of our products related to metallurgy, hydraulic, power, chemical industry, papermaking, shipbuilding, aviation, space, ports and other industries, the current manufacturing maximum starting weight of the crane 500t, maximum lifting height of up to 400 meters.在结构件制造方面,本公司具有较强的制造能力;有年处理能力达5万吨以上,具开卷、校平、剪切、抛丸、喷漆、烘干能力的预处理生产线一条;有数控切割设备5台;(6000X50000);半自动切割60多台,CO2气体保护焊,埋弧自动焊(平、角焊)200多台;其他焊机300多台。

有各种剪板机,校平机、折弯机、卷板机等各种大型加工设备。

这些设备为提高结构件的制造能力提供了有力的保证。

In the structural parts manufacturing, our company has strong manufacturing capacity; have capacity of more than 5 million tons in a year, with open-book, school level, shearing, shot blasting, painting, drying capacity of a pre-processing production line; a numerical cutting equipment 5 sets; semi-automatic cutting more than 60 units, CO2 gas shielded welding, submerged arc welding (flat, angle welding) more than 200 units; other welding more than 300 units. A variety of shears, school-level machine, bending machine, rolling machine and other large-scale processing equipment. These devices to improve the structural parts of the manufacturing capacity to provide a strong guarantee.在机械加工方面,本公司的设备加工能力在长垣地区可以说是领先的,我们有16米的落地铣镗床,即将到厂的m=28,最大加工直径φ3150的大型滚齿机和大型立式车床,数控重型卧式车床、各种卧式镗床,立式铣加工中心等精、大、稀设备,为我们公司加工各种大型、高精度的零件提供了设备保证In mechanical processing, the processing capacity of the company's equipment can besaid in the Changyuan region's leading, we have 16 meters of floor milling and boring machine, upcoming visit to the factory m = 28, maximum machining diameter of φ3150 large-scale and large vertical lathe hobbing machine , CNC heavy duty horizontal lathe, all kinds of horizontal boring machine, vertical machining centers, precision milling, large, rare equipment for our processing of all kinds of large-scale, high-precision parts provided with equipment to ensure机械产品生产过程是指从原材料到机械产品出厂的全部生产过程。

起重机械安装工艺标准

QB承德博冠实业有限公司企业标准文件编号:起重设备安装、维修、保养工艺标准编制:审核:审定:批准:受控状态:□是□非持有者姓名:持有者部门:持有者编号:2005-××-××发布 2005-××-××实施承德博冠实业有限公司发布起重设备安装工艺标准1 适用范围1.l本工艺标准适用于起重机械的施工准备、安装、维修、保养和检验验收。

1.2本标准所涉及的起重设备安装、维修、保养除应执行本工艺标准外,尚应符合现行有关标准、规范的规定。

2 引用标准《起重设备安装工程施工及验收规范》 GB50278-98《冶金机械设备安装工程施工及验收规范-通用规定》 YBJ201-833 施工准备3.1起重设备安装前,应按下列要求进行检验:3.1.1 设备技术文件应齐全。

3.1.2 按设备装箱清单检查设备、材料及附件的型号、规格和数量,且符合设计和设备技术文件的要求,并应有出厂合格证书及必要的出厂试验记录。

3.1.3机、电设备应无变形、损伤和锈蚀,其中钢丝绳不得有锈蚀、损伤、弯折、打环、扭结、咧嘴和松散的现象。

3.1.4起重机地面轨道基础、吊车梁和安装埋件等的坐标位置、标高、跨度和表面的平面度均应符合设计和安装要求。

3.1.5通用桥式起重机、壁上起重机、冶金起重机等与建筑物之间相关的最小安全距离应符合附表1-1的规定。

3.1.6施工机具、设备及工装设施状况良好,能够满足开工的需要。

3.2技术准备3.2.1 各种技术文件、图纸发放必须有台帐。

3.2.2 施工开始前,应由项目安装工艺责任师组织与有关的专业进行图纸汇审,并填写图纸汇审记录。

3.2.3 图纸会审主要审查如下内容:(1) 图纸及其他设计文件是否齐全;设计是否满足施工要求;(2) 相关图纸内容是否相符,是否相互矛盾,设备安装位置是否相互干涉,与其他专业设施在空间上有无矛盾;(3) 土建图纸中的埋件、预留孔等是否满足安装要求;(4) 所选施工标准、规范是否可行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5-50/10吨双梁桥式起重机

小车架工艺

编制_______ 校核_______ 批准_______ 日期_______ 日期_______ 日期_______

小车架工艺目录

一小车架技术条件 (2)

二零件的装配和焊接 (3)

三小车架的组装 (7)

四弯板的装配 (8)

五小车架的焊接 (10)

六装配下盖板和其它零件 (11)

七小车架的修理 (12)

一 小车架技术条件

1. 两组弯板中心线(轨距T )偏差: T ≤

2.5m 允许偏差值:±3mm 相对差:≤4mm T 〉2.5m 允许偏差值 ±4mm 相对差: ≤5mm 2.小车架弯板间距L 相对差:≤5mm

3.对角线21D D -≤3mm 。

4.四组弯板水平偏差≤3mm 。

(5吨起重机小车架≤2mm )

5.小车弯板同位差 b ≤2mm 。

(又叫同侧两组弯板之平面偏差)

6.弯板的直角偏差 a ≤1.5mm 。

7.小车架上平面不平度 ≤3mm/m 。

8.各梁之腹板倾斜 c ≤

200

H。

9.两组弯板之平行偏差 e ≤2。

二 零件的装配焊接

1.弯板:

若采用整体弯板时

a. 画线切割立板(十字花),直角保证90度,留出气割裕量。

b. 弯板采用冷压或热压成型,直角略大于90度,b 1mm 。

c. 在装配胎上,点焊立板与弯板。

d. 焊接弯板,立筋上小筋板不予装配。

e. 焊后按实际尺寸气割(要求用样板画线)

f. 修理

若采用分段弯板时 a.剪切立板后气割豁口。

b.剪切弯板后平直。

c.立板和弯板焊接,点焊时注意保证各面垂直,弯板两壁间可略小

于90度(b 1mm)。

2

>

2.滑轮垫

a.垫板,组装前钻孔。

b.在垫板上画出筋板位置线,装配点焊板。

c.用轴胎定位焊接座板,但需保证座板与垫板相互垂直(如图)。

d.焊接注意垫板与座板焊接应确保质量。

e.修理。

3.减速机底座

a.在座板1号件上,号好2、3号筋板位置线,注意保证“a”之尺

寸准确性。

(注意筋板高低位置要一致)

b.装配点焊底座。

c.焊接。

d.修理,保证1号件平直。

4.滑轮座(辅重梁上的)

a.在座板1号件上,号好2、3号件位置线。

b.装配点焊滑轮座。

c.焊接。

d.修理,保证座板平直。

5.导电架座(减速机侧梁上)

a.在已钻孔的座板件1上,号好2号件位置线。

b.装配点焊。

c.焊接。

d.修理,保证板面平直。

6.安全定尺座(电动机侧梁上)

a.允许仍采用钻孔后火焰切割的方法。

.

b.角钢与立板组立点焊(注意分左右)。

c.焊接。

d.修理。

2

3

1

滑轮座

2

导电架座

安全尺座

1

B

B

A

A

减速机侧梁

电动机侧梁

辅重梁

13

13

12109

8119

10

9

9

8

11

4

3

2

42

3

13

1

1313

传动侧梁

10

10

7

6

5

小车架装配点焊顺序图

三小车架的组装

1.将小车架之上盖板压紧在平台上。

(上盖板如需拼接时,不允许

有交义焊缝)

2.在上盖板传动侧梁之侧,以两侧梁堵头板位置号一通线(A-A)

及与A-A相垂直的通B-B,以此两线为基准,画好各梁之隔板、腹板、堵头板,滑轮垫板等的位置线。

3.装配点焊传动侧梁之堵头板。

4.把中间梁各隔板、滑轮垫板、筋板装配点焊于盖板上,注意用

直角尺校验各板件上午垂直性。

5.装配点焊滑轮垫板两侧之隔板和腹板。

6.装配点焊传动侧梁堵头板和辅重梁之腹板。

7.装配点焊电动机侧梁和减速机侧梁内侧之腹板。

8.装配辅重梁内筋板和电动机侧梁,减速机侧梁内筋板。

9.装配电动机侧梁,减速机侧梁外侧之腹板。

10.装配点焊辅重梁外侧之堵头板。

11.装配点焊其余垫板。

注意:装配顺序是:先中间后外部,要点是以A-A、B-B为基准线,既要保证各腹板、筋板之正确位置尺寸,又可适当地调整各梁板件使之密和,各板要保证与上盖板成90度,彼此也要保证互相垂直。

注:辅重梁上有滑轮座压板时,先在辅重梁上号好滑轮座位线,然后点焊滑轮座,注意保证滑轮座面与梁之上盖板相互垂直,再焊接滑轮座与梁间之焊缝,修理后加工滑轮轴孔。

A

A

A

四 弯板的装配

1. 在电动机梁和减速机梁之堵头板上定出轨距中心线,轨距可适当加大,不能缩小,加大量可见附表:

2. 以轨距中心线向两边分开,画好弯板位置线。

3. 复查一下小车弯板零件高低是否一致,如不一致修理好。

4. 装配点焊主动侧四块弯板。

用平尺寸校验四块弯板的同位差(平面和立面),合乎要求后进行点焊。

5. 装配点焊被动侧之四块弯板 (方法同前)

注意调整其对角线相等,主动弯板与被动弯板平行偏差≤1 mm 注:点焊好弯板后应符和下列技术条件: a. 在两块弯板间同一平面偏差不大于1 mm 。

b. 两组弯中心线偏差(轨距T )不大于±2 mm 。

c. 对角线偏差不大于3 mm 。

d. 四组弯板水平偏差≤2 mm (5 T 小车架≤1 mm )

e. 装配点焊弯板之小筋板。

减速机侧梁

电动机侧梁

小车架焊接顺序图

焊工

6

56

5焊工

8

8

2

12

14

34

37

焊工

焊工

(7)

710

10

B

B

343

421

21

5

656(4)

(3)(5)(1)(9)(4)

(3)

(5)(1)

(1)

焊工

(6)

焊工(8)

(2)

说明:

1. 焊工三人,第一人从中间滑轮垫板处向两边施焊,其余二焊工分别先从弯板处焊缝焊接,再焊电动机(减速机)侧梁焊缝。

2.辅重梁焊缝由焊工Ⅱ、Ⅲ从中间向两侧施焊,焊工I 焊堵

头板与焊缝及短焊缝。

3.未注明之筋板焊缝最后焊。

五小车架的焊接

1.焊工三人,其中一人以小车架中心滑轮坒处开始施焊,二人对称循环焊接弯板与上盖板间焊缝(此处为较重要焊缝,焊后必须清除药皮检查质量)。

2.焊接各板与上盖板间的焊缝。

一焊工由滑轮坒处向外施焊,其余两焊工从外侧向内侧对称施焊,焊接的原则是先长缝后短缝,采取间隔顺序法焊接,焊后清除药皮。

(参见焊接顺序图)

3.待焊缝冷却后,松开压板,起吊小车架,翻转90度立于立胎上,

用卡栏固定牢固。

4. 焊工三人,其中一人焊滑轮坒坒壁处焊缝,其余二人由弯板处对

称循环焊接各板立焊缝,焊后清除药皮。

5.翻转180度,焊接另一侧各立焊缝。

6.将小车架吊置于平台上将其焊后变形情况予以修理。

7.5T、10T 小车架焊接:平焊时用两人(从中向外逐渐对称焊接,不

允许逐格对称),立焊时用两人。

8.15T以上小车架焊接:平焊时用三人,立焊时用两人。

减速机底座边梁粉线

A A

特殊直角尺

A A

立台架

小车架

六 装配下盖板和其它零件

1.装配点焊和各下盖板与各腹板和下盖板之间的联结焊缝。

注意各盖板间缝联结隙须紧密,按图要求气铇或风铲开对接缝坡口。

2. 焊接盖板联结缝,翻转180度,焊接上盖板各角焊缝。

3. 装配焊接导电座,安全尺座。

4. 装配焊接走台边梁(装配前钻孔)

5. 装配焊接减速机底座。

用一特殊直角尺和通过两端弯板垂直面拉一粉线,测量尺寸,校验底板面与两端弯板立面平行,并和小车架水平面垂直后,点焊底座和筋板,并焊接。

6. 装配焊接缓冲器座。

七小车架的修理

1.将小车架放在平台上,检查其扭曲和不平度,可用火焰矫正和压重方法进行修理。

2.检查弯板平行差,四组弯板水平差,弯板直角差,检查对角线和轨距等,如不合乎要求时,可用火烤和锤击法进行矫正。

注:焊接工艺要求:

所以点固焊用的焊条要求与焊接用的焊条同牌号,点固焊焊条直径应选为φ3~φ4mm(视母材厚度而定)点焊焊缝高度20~30mm,其余焊缝规范可参见《焊接技术要求》附表8。