la133la型水性粘合剂资料

MLCC工艺简介

MLCC⼯艺简介MLCC⼯艺简介配流⼯序原则上讲,配⽅和⽣产⼯艺是影响和决定陶瓷材料质量和性能的两⼤⽅⾯。

配料和流延⼯序不但包含了配⽅的确定过程,⽽且是mlcc制备⼯艺中的起始⼯序,该环节的⼯序质量对后续⽣产有重要影响。

因此,从产品的⾓度讲,配流可以说是整个⽣产过程中最重要的环节。

1. 配料⼯序配料⼯序包括两个过程,备料和分散。

后续成型⼯艺的不同对原料的种类要求不同。

针对流延成型来讲,备料是指按照配⽅要求给定的配⽐准确称量瓷粉、粘合剂、溶剂和各种助剂,混和置⼊球磨罐中准备分散;分散是指以球磨机或者砂磨机为⼯具通过机械粉碎和混合的原理达到细化粉粒、均匀化浆料的⽬的。

1.1 关于原料1.1.1 瓷粉瓷粉是电容⾏为发⽣的主体,整个⼯艺是围绕瓷粉为核⼼进⽽展开的。

不同体系瓷粉其主要成分不同,⽐如⾼频陶瓷常采⽤BT系、BTL三价稀⼟氧化物系、ZST系材料,中⾼压陶瓷常采⽤BT系、SBT 系以及反铁电体材料。

我公司所采⽤瓷粉全部为外购瓷粉,因此对瓷粉材料的成分本⾝不⽤太为苛刻,⼀般只按照使⽤的产品类型和牌号来进⾏标识。

⽬前,公司使⽤的瓷粉按照端电极材料可以分为BME(based metal electrode)及NME(noble metal electrode)两⼤系列,按照其容温特性⼜可具体细分如下:(NP0) ⾼频热稳定材料:CG-32BME (X7R) 低频中介材料:AN342N、X7R252N、AD352N等(Y5V) 低频⾼介材料:AD143N、YF123B等(NP0)⾼频热稳定材料:CG800LC、C0G150L、CGL300、VLF220B NME(X7R)低频中介材料:AD302J、X7R262L等对于粉体材料,控制其物理性能的稳定性对最终产品的⼀致性有重要意义。

常⽤的性能参数有:振实密度、⽐表⾯积、颗粒度以及微观形貌。

特别是对于有烧结⾏为的陶瓷电容器粉体材料,为了得到⽣长适度的晶粒,控制颗粒的初始粒径以及⼀致性是⾮常必要的。

LA系列水性粘合剂之产品特点

粘合作用简介一、粘合作用简介粘合剂是通过粘附作用,使被粘物结合在一起的物质。

粘附作用的产生是由于界面粘合力的存在。

粘合剂主要成分一般为粘料、固化剂、溶剂或分散剂及其他功能性物质。

由粘料提供的界面粘合力与物质的内聚力在本质上是相同的,其大小取决于组成界面的两相原子、分子间作用力类别和距离,包括主价力(共价键、离子键、金属键)、次价力(范德华力、氢键),均属短程力,平衡位置为3埃左右并随距离的-N次方减小(N=2~7)。

固体表面糙度值250埃以上,不通过粘合剂,两个紧密接触的固体表面不能自行牢固的粘合在一起。

液体由于其流动性,能与固体表面形成分子级别的相态吻合界面,所以粘合剂必须是液体或在使用过程中能够液化。

粘合过程通常是由液体表面和固体表面结合成的稳定固-液界面向固-固界面转化的过程。

界面粘合作用是产生粘合强度的前提条件,但不等于粘合强度。

粘合强度的影响因素:粗糙表面、应力分布、胶层固化收缩比例、施工及使用的环境影响(表面吸附、温湿度、压力)、负载时间及加载速度。

粘合理论:机械理论、吸附理论、静电理论、扩散理论、界面粘合理论、粘合强度理论二、LA系列水性粘合剂的设计依据锂离子电池所用粘合剂所处的加工和应用环境:加工过程的要求:用量少、粘度高、粘结牢固,涂层平整、不粘辊,压实密度大。

应用环境的要求:储运的时间和气侯影响小,干固后的粘料既耐电解液、又能为电解液所润湿,在电化学系统的充放电过程及荷电状态下呈惰性,对离子迁移和电子跃迁阻力小。

LA系列水性粘合剂作为粘料的聚合物设计:聚合物化学结构 侧基选择与聚合物溶度参数、粘合力、电化学等性能的相关性。

聚合物聚态结构 聚合物的水分散胶乳粒子结构,胶乳粒子的八爪鱼结构及其对水性粘合剂体系稳定性、粘度的贡献。

三、技术指标技术指标水性粘合剂水性粘合剂导电粘合浆导电粘合浆LA132LA132LA133LA133LA135LA135CLA CLA粘度粘度((Pa Pa··S ,4040℃℃)5.0±0.2 7.5±0.2 15±1 5.0±0.5 固含量固含量((%)15.0±0.215.0±0.2 15.0±0.325.0±0.5 pH 值7-9 7-9 7-9 7-9 稳定性稳定性((研磨与冷冻研磨与冷冻)) 不破乳 不破乳 不破乳 不分层、不破乳极片粘接性极片粘接性((Φ3mm 柱卷绕柱卷绕))不掉粉不掉粉不掉粉不掉粉四、产品特点产品特点1、品质纯净品质纯净LA 系列水性粘合剂通过无皂乳液技术合成,产品为单一共聚物的水分散液,无乳化剂、增稠剂等添加成份,体系内亦不含锂离子以外的杂质阳离子。

LA133LA型水性粘合剂资料

A133——适用于各种正负极材料LA133水性粘合剂是丙烯腈多元共聚物的水分散液,具有良好的抗氧化和抗还原能力,适用于各种正负极材料(包括LiCoO2、LiMn2O4和LiFePO4正极材料、碳负极材料及活性炭)。

LA133较LA132具有更高的产品粘度,对粉体材料具有更好的悬浮能力。

LA133水性粘合剂粘度高,品质纯净,使用时无须添加增稠剂和有机溶剂,在有效降低材料成本的同时,有效避免锂离子电池生产中溶剂型粘合剂污染环境和安全性差等问题。

使用LA133水性粘合剂的锂离子电池具有较好的循环性能和倍率性能,电池极化小。

产品技术指标注意事项1、用加水量调节浆料稠度,防止涂布浆料的收边现象;2、搅拌过程形成的小气泡,可用真空消泡或加入少量乙醇或正丁醇消泡;3、建议负极极片中粘合剂含量2~5%,正极极片中粘合剂含量为1.5~4%(磷酸亚铁锂可适当增加粘合剂用量);4、极片烘干后,应待极片在空气中冷却后,再碾压、裁切及卷绕;5、电池注液前,充分干燥,以排除极片所吸附水分;6、保质期内,产品粘度随贮存时间的增加而有所增大,属正常现象。

LA水性粘合剂应用于负极工艺建议(仅供参考)发布日期:2014-02-14说明:由于锂离子电池电极的组成(配方)决定于电池的最终性能要求,具体的操作工艺与所用电极材料的物理与化学性能、电极浆料的组成、设备的状况、极片的厚度等密切相关。

所以,本资料不具有实际的指导意义,只可作为材料应用的参考文件,文中所列的事例仅作为粘合剂材料的性能测评,而非生产性实例。

LA水性粘合剂具有良好的机械稳定性,在线速度为18m/s下,长达10h以下的搅拌未出现破乳;适合的PH值范围为4-10,同时适用于普通和高粘度合浆工艺。

LA的热分解温度不低于220℃。

1 配方a、 C:Super-P:LA=96:1:3b、 C:Super-P:LA:CMC=96:1:2.5:0.5c、 C:LA=97 or 96:3.0 或 4.0d、 C:LA:CMC=97:2.5:0.5溶剂:水(去离子水、蒸馏水、纯净水);固含量:约40-50%。

LA系列水性粘合剂之产品应用性能

图 1:C/LiCoO2 电池的循环曲

2、C/LiMnO2 电池循环稳定性

120 100

% 率 电 放

80 60 40 20 0 1 201 401 601 801

电 芯:063496(叠片) 粘合剂:LA132 隔 膜:PP/17μm 电解液:LB-3648 充放电电流:1C

循环次数(周)

1001

注:△D=D2-D1,增厚率(%)=△D/ D1 容量变化

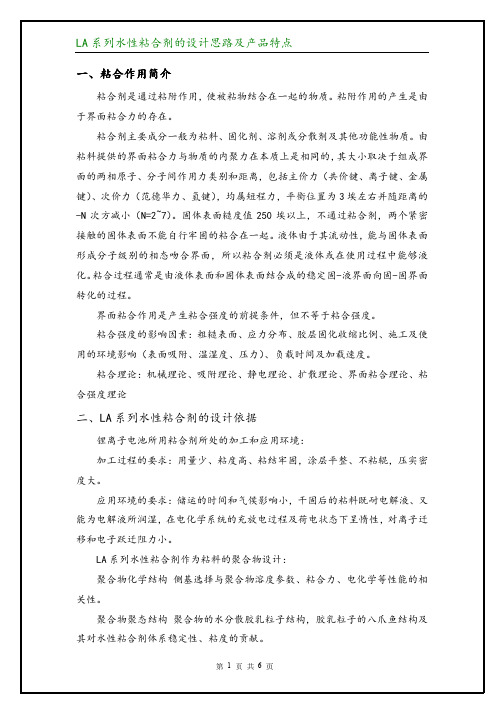

电芯编号 101094660020 101094660030 101094660031 C1 (mAh) C2 (mAh) C2/C1 (%) C3 (mAh) C3/C1(%) C4 (mAh) C4/C1(%) 10480 10320 10280 9650 9530 9260 92.1 92.3 90.1 9890 9790 9630 94.4 94.9 93.6 9920 9810 9640 94.7 95.1 93.8

注:△V= V2- V1,下降率(%)=-△V/ V1 内阻

电芯编号 101094660028 101094660029 101094660032 R1(mΩ) 2.12 2.03 1.99 R2(mΩ) 2.15 1.96 2.00 △R(mΩ) 0.03 -0.07 0.01 增加率(%) 1.4 -3.4 0.5

注:△R= R2- R1,增加率(%)=△R/ R1

厚度

电芯编号 101094660028 101094660029 101094660032 D1(mm) 15.38 15.46 15.52 D2(mm) 15.58 15.70 15.76 △D(mm) 0.20 0.24 0.24 增厚率(%) 1.3 1.6 1.5

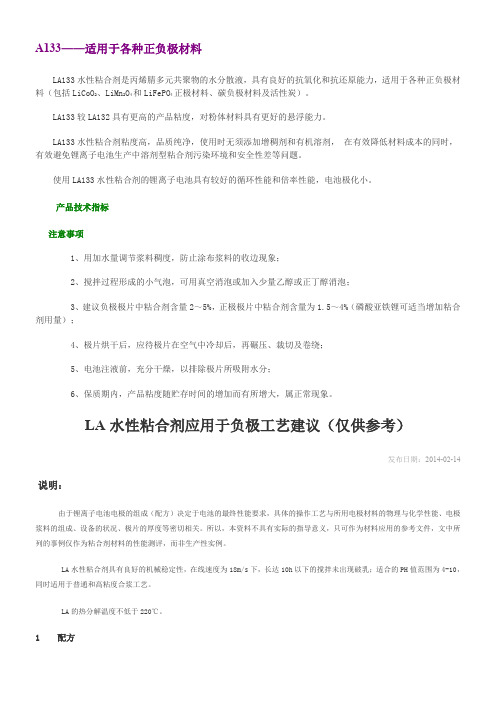

LA 系列水性粘合剂——产品应用性能 一、循环性能

LA133介绍及使用

LA133介绍及使用方法1、名称:

LA133型水性粘合剂

2、化学式:

—[—R

1—R

2

—CH

2

—CH(CN)]—

3、有效基团:

—CN(氰基)

4、基团特性:

—CN属于高极性基团,分子的极性越大,粘结力越强,分子间作用力越强,分子链的转动难度越大,扭曲能力下降,成膜以后极片变硬,导致极片硬挺。

5、特点:

5.1 加工性能稳定:该分子的一端为亲水基团,一端为疏水基团,其胶乳粒子在溶剂中呈现“章鱼”状结构,粒子间接触位垒较高,所以具有较强的抗冻耐磨性,强搅拌下,也不会破乳,可用于较强的加工条件。

5.2 热稳定性高:TGP曲线显示热分解温度在200~250℃之间,可耐受较好的烘烤温度。

5.3 碾压不粘辊:LA水性粘合剂本身是一种非晶态高聚物,常温下为玻璃态,所以碾压不粘辊。

5.4 安全、环保:满足欧盟ROHS所要求的检验标准,烘烤过程没有任何有毒有害物质挥发,也不存在燃烧、爆炸、中毒等安全隐患。

6、使用方法:

6.1 用去离子水稀释至1%~7%,低速搅拌大约5min,粘合剂粘度较高,应在搅拌的前期加入(后期加入易产生气泡),在负极片中粘结剂的含量为2%~5%,搅拌下加入负极材料,搅拌均匀即可涂布;

6.2 如果要CMC和LA混合使用,混合使用的方法如下:首先配置CMC溶液,再将LA加入CMC溶液里,慢速短时间搅拌后加入活性物质,慢速搅拌润湿、高速分散、最后慢速搅拌抽真空;

6.3 在极片烘烤过程中,如果LA用于正极,最高温应在烤箱的中段,且温度控

制在100~120℃;如果LA用于负极,最高温也应该在烤箱的中段,且温度控制在80℃左右;

6.4 负极片烘干后要冷却后再进行碾压,裁切等。

LA系列水性粘合剂之应用关注点

一、正极材料是否溶于水正极材料是否溶于水在水相中,正极材料晶体结构的稳定性与PH值有关:在PH为碱性时,正极材料是稳定的;在PH为酸性时,正极材料中的Li+可能被溶出,导致锂的复合氧化物转变为纯氧化物。

例如:在酸性溶液中,锰酸锂将转化为γ-MnO2和相应的锂盐:CH3COOH+LiMn2O4----γ-MnO2.H2O+CH3COOLi由此可见,钴酸锂、锰酸锂和磷酸亚铁锂等正极材料均不溶于水,但在较低PH(小于4)即酸性条件可能造成正极材料特别是锰酸锂和磷酸亚铁锂的溶解。

电解液中含有质子的的微量杂质如H2O、HF、CH3OH和CH3CH2OH等的存在,将严重影响电池的性能,即使是10-6级的水分的存在,也能使电解质LiPF6水解:H20+ LiPF6→LiPOF3+LiF↓+2HF所产生的氟化氢将溶解正极氧化物,LiF沉淀将减少电解液中的活性锂。

由此可以看出,锂离子电池注液前的除水工序非常重要。

一般地,锂离子电池正极材料(包括钴酸锂、锰酸锂和磷酸亚铁锂)在PH4-12范围是不溶于水的。

电芯的除水问题水性粘合剂制备的电芯的除水问题二、水性粘合剂制备的电芯的除水问题使用水性粘合剂,电极片中的水是否容易除尽?这是大家所关心的问题。

水在物质中可以以下述三种状态存在:在结晶物质中,以化学键与离子或分子相结合的水分子称之为结晶水。

并且只有在结晶体的晶型结构与水分子的分子构型要互配,才能形成结晶水。

结晶水可在120℃下加热失去以氢键或范德瓦尔力结合的水分子称之为吸附水。

吸附水属弱相互作用力,在受热与真空条件下即可除去。

能自由移动、并起溶剂作用的水称之为自由水。

有机高分子材料除极少数(如PVA)外,均不含有结晶水,对极性高分子和水溶性高分子而言,其水溶液或分散液中,水分子主要以吸附水和自由水形势存在。

吸附水一般可在105℃下加热除去。

LA系列水性粘合剂是以疏水单体为主、亲水单体为辅,在水介质中共聚而成的强极性聚合物微乳液,与其结合的水属于自由水和吸附水,在适当的温度和真空条件下完全可以除去。

LA132规格书

LA132规格书- 添加时间:2011-02-09 - 阅读次数:5成都茵地乐电源科技有限公司CHENG INDIGO POWER SOURCES CO., LTD.产品规格书SPECIFICATIONG FOR PRODUCTION公司地址:四川成都市蛟龙工业港双流园区南海大道15座电话:86-28-85730609,85320360传真:86-28-85730609,853204011 适用范围本产品规格书适用于成都茵地乐电源科技有限公司生产的LA型水性电极粘合剂。

本规格书所涉及的产品同时符合成都茵地乐电源科技有限公司企业标准Q/725366413-0.002-2006的各项要求。

2 产品描述2.1 名称:LA型水性电极粘合剂2.2 型号:LA1324 测试方法4.1固含量4.1.1仪器设备电光分析天平或电子分析天平(精度万分之一克)一台,红外线烤箱一个,保干器一个,带盖的磨口称量瓶及配套的底部平整的不锈钢衬底三套以上,布手套一双,不锈钢勺一只。

4.1.2准备工作用记号笔为称量瓶的瓶体和瓶盖对应编号,防止后续操作中搞混。

每个称量瓶配备一个面积约12平方厘米的不锈钢材质衬底(要求底部平整)。

称量瓶和不锈钢衬底洗净,蒸馏水淋洗后,在红外烤箱中烤干,戴上布手套,将不锈钢衬底放入称量瓶中,盖上瓶盖,取出称量瓶置于保干器中(干燥剂可用变色硅胶和氧化钙)冷却(约20分钟)。

4.1.3测试将保干器中冷却至室温的称量瓶取出,称出空瓶重量并记录数据A,然后打开瓶盖,用不锈钢勺取水性粘合剂置于称量瓶内的不锈钢衬底上,迅速将称量瓶盖好,称出重量并记录数据B(B-A=1~1.5克)。

称好重量后,打开瓶盖,将称量瓶倾斜,让粘合剂在不锈钢衬底上流动并均匀分布,然后将其置于红外线烤箱中烘烤6小时以上。

盖上称量瓶,将其转移至保干器中冷却至室温,称出重量为C,再将样品烘烤1小时,经冷却后称重为D,若D和C相当,即可计算粘合剂固含量。

LA133介绍及使用

LA133介绍及使用方法1、名称:

LA133型水性粘合剂

2、化学式:

—[—R

1—R

2

—CH

2

—CH(CN)]—

3、有效基团:

—CN(氰基)

4、基团特性:

—CN属于高极性基团,分子的极性越大,粘结力越强,分子间作用力越强,分子链的转动难度越大,扭曲能力下降,成膜以后极片变硬,导致极片硬挺。

5、特点:

5.1 加工性能稳定:该分子的一端为亲水基团,一端为疏水基团,其胶乳粒子在溶剂中呈现“章鱼”状结构,粒子间接触位垒较高,所以具有较强的抗冻耐磨性,强搅拌下,也不会破乳,可用于较强的加工条件。

5.2 热稳定性高:TGP曲线显示热分解温度在200~250℃之间,可耐受较好的烘烤温度。

5.3 碾压不粘辊:LA水性粘合剂本身是一种非晶态高聚物,常温下为玻璃态,所以碾压不粘辊。

5.4 安全、环保:满足欧盟ROHS所要求的检验标准,烘烤过程没有任何有毒有害物质挥发,也不存在燃烧、爆炸、中毒等安全隐患。

6、使用方法:

6.1 用去离子水稀释至1%~7%,低速搅拌大约5min,粘合剂粘度较高,应在搅拌的前期加入(后期加入易产生气泡),在负极片中粘结剂的含量为2%~5%,搅拌下加入负极材料,搅拌均匀即可涂布;

6.2 如果要CMC和LA混合使用,混合使用的方法如下:首先配置CMC溶液,再将LA加入CMC溶液里,慢速短时间搅拌后加入活性物质,慢速搅拌润湿、高速分散、最后慢速搅拌抽真空;

6.3 在极片烘烤过程中,如果LA用于正极,最高温应在烤箱的中段,且温度控

制在100~120℃;如果LA用于负极,最高温也应该在烤箱的中段,且温度控制在80℃左右;

6.4 负极片烘干后要冷却后再进行碾压,裁切等。

LA133粘结剂应用于锂离子电池电极制备的实验条件摸索

第29卷第3期2019年6月北华航天工业学院学报Journal of North China Institute of Aerospace EngineeringVol.29No.3Jun.2019LA133粘结剂应用于锂离子电池电极制备的实验条件摸索冯莉莉张威一2王蕊"2张引引-2刘博1,2陈海云2(1.北华航天工业学院材料工程学院,河北廊坊065000;2.云南民族大学化学与环境学院,云南昆明650500)摘要:对LA133粘结剂应用于锂离子电池电极制备的实验条件进行了摸索,主要考察了水性粘结剂LA133在应用于锂离子电池电极制备时总体混浆比例、水的用量、烘干温度和烘干时间等参数对锂离子电池循环性能的影响。

结果表明,使用LA133粘结剂的最优实验条件为:活性物质、导电碳黑丄A133的配比为80:10:10,当活性物质使用量为0.2g时,水加入量为700jiL,涂膜后电极片在110七条件下烘干3h o关键词:LA133粘结剂,锂离子电池中图分类号:0646.21文献标识码:A文章编号:1673-7938(2019)03-0001-050引言近年来人类对能源的需求和消耗日益增加,新型绿色环保的高性能二次电源作为一种清洁高效的能源储存与转换器件,成为世界各国竞相发展的领域之一。

锂离子电池因具有高电压、高能量、质量轻、体积小、内阻小、自放电少、循环寿命长、无记忆效应等特点,被广泛应用在移动电子设备、电动汽车、备用储能、智能电网等领域叫因此,目前锂离子电池相关研究相对较多。

但是我们在以PVDF 为粘结剂进行测试CuO作为锂离子电池负极性能的实验中,发现部分电池出现严重的容量衰减现象。

为了找到电池容量衰减的原因我们对充放电循环后的电池进行拆解,发现电极片上的活性物质从铜箔上完全剥离下来。

这说明电池出现容量衰减的原因不是由于电极材料本身,而有可能是与电极片制作过程中所用粘结剂的粘结性不好有关。

所以,我们亟需找到除了PVDF之外适用于锂离子电池制备的其他的粘结剂。

锂离子电池用水基粘结剂的研究进展

锂离子电池用水基粘结剂的研究进展郝连升;蔡宗平;李伟善【摘要】粘结剂是锂离子电池的重要组成部分,其性能的优劣直接影响电池的性能.水基粘结剂是近年来化学电源界关注的一个热点,将水基粘结剂引入到锂离子电池的极片涂布工艺中,可以使锂离子电池的生产过程绿色化,并降低生产成本.综述了水基粘结剂在锂离子电池电极制备中的应用,指出水基粘结剂制备的锂离子电池正负极片具有良好的电化学性能和广阔的应用前景,可以代替有机溶剂型粘结剂聚偏氟乙烯(PVDF)使用.【期刊名称】《电源技术》【年(卷),期】2010(034)003【总页数】4页(P303-306)【关键词】锂离子电池;电极片;聚偏氟乙烯;水基粘结剂【作者】郝连升;蔡宗平;李伟善【作者单位】华南师范大学,化学与环境学院,广东,广州,510006;华南师范大学,化学与环境学院,广东,广州,510006;华南师范大学,化学与环境学院,广东,广州,510006【正文语种】中文【中图分类】TM912.9锂离子电池自1990年实现商业化以来,以其特有的性能优势已经得到了广泛应用,与其它可充电电池相比,锂离子电池具有能量密度大、工作电压高、循环寿命长、自放电低等优点,已成为21世纪重要的新型能源之一。

但是由于环境污染和能源匮乏的压力,现有的锂离子电池电极制备工艺已不能满足现代社会对于绿色节能生产的要求。

目前,锂离子电池研究者们对电池材料的研究主要集中在正极材料、负极材料、电解液以及隔膜等方面,而对电池中的辅助材料(如导电剂、粘结剂、分散剂等)的研究较少。

粘结剂是锂离子电池正负极的重要组成部分。

在电极中,粘结剂是用来将电极活性物质粘附在集流体上的高分子化合物。

它的主要作用是粘结和保持活性物质,增强电极活性材料与导电剂以及活性材料与集流体之间的电子接触,更好地稳定极片的结构,对于在充放电过程中体积会膨胀/收缩的锂离子电池正负极来说,要求粘结剂对此能够起到一定的缓冲作用,因此选择一种合适的粘结剂非常重要[1]。

离子聚合物胶体粒子增韧水性粘合剂LA132研究

离子聚合物胶体粒子增韧水性粘合剂LA132研究马先果;王璐;邓正华【摘要】采用离子聚合物胶体乳液对LA132水性粘合剂进行增韧制备复合粘合剂.通过差示扫描量热法(DSC)、离子电导率和电化学性能等对复合粘合剂进行表征,考察该复合粘合剂对正极片涂覆粘接力和柔韧性的影响,研究表明离子聚合物胶体粒子对LA132水性粘合剂具有较好的增韧作用.此外通过电化学性能测试,证实了复合粘合剂对正极材料电化学性能并无不良影响.【期刊名称】《电源技术》【年(卷),期】2018(042)006【总页数】4页(P778-781)【关键词】离子聚合物粒子;增韧;复合粘合剂;水性粘合剂LA132;锂离子电池【作者】马先果;王璐;邓正华【作者单位】贵州理工学院化学工程学院,贵州贵阳550003;中国科学院成都有机化学研究所,四川成都610041;中国科学院成都有机化学研究所,四川成都610041【正文语种】中文【中图分类】TM912粘合剂是锂电池体系中电极片极其重要的组成部分之一,其主要作用在于粘结和保持活性物质,增强活性材料、导电剂和集流体间的接触,稳定极片的结构,避免活性物质颗粒在电池充、放电过程中松胀脱落,集流体与电极材料间的不良电接触,其性能的优劣直接影响电池的性能[1-2]。

诸多的储锂活性物质在电池工作中体积会发生变化,随锂离子的嵌入而增长,随锂离子的脱出而减小。

因此,粘结剂必须具有足够的柔韧性,以保证活性物质在反复膨胀和收缩过程中不脱落,电极微粒间的结合不被破坏[3]。

粘结剂按分散介质的性质可以分为油性粘合剂和水性粘合剂两类。

油性粘结剂价格贵且不利于电池的清洁生产。

水性粘结剂环境友好且价格低廉,因此这类粘结剂将成为锂离子电池粘结剂的主流发展方向。

LA132是中科来方能源科技有限公司的专利产品,目前已给国内外知名的电池厂家如东莞新能源科技有限公司、天津力神电池股份有限公司等供货,年产量达到1 100吨以上。

LA132水性粘合剂是一种高玻璃化温度(>80℃)、强极性聚合物树脂的水分散体,在力学特性上呈现硬而脆的特点。

水性粘合剂LA132在钴酸锂正极材料中的应用研究

锂离子电池是近20年来处于高速发展的一种新型高性能蓄电池,具有电压高、质量轻、比能量密度大、自放电小等许多优点,其应用范围涵盖了民用、国防和航空航天等领域[1]。

锂离子电池的电极是通过在用金属箔制成的集流体上涂布正/负极活性物质并干燥后制成的,这是锂离子蓄电池电极不同于其他电池电极的独特制造工艺,为了将集流体与电极活性物质粘在一起,要使用少量粘合剂。

目前,在锂离子电池的工业生产中,普遍采用含氟类聚合物作为电池正极材料的粘合剂,如聚偏氟乙烯(PVDF)等[2],并以有机溶剂N-甲基吡咯烷酮(NMP)作为分散剂,辅以少量导电剂,得到有机体系的正极浆料。

有机体系的正极桨料涂布顺畅性低,极片难烘干;且根据面密度与浆料粘度,设置涂布的速度为1.0~2.0m/min, 合浆 → 涂布 → 分切 → 滚压 → 焊极耳 → 电芯 → 卷饶 → 包装 → 干燥 → 注液 → 封装 → 化成 → 真空封装 → 检验 → 入库图1锂离子电池制备工艺流程示意图单体电池电池1电池2电池3A材料111B材料1110.5CA材料98.4%99.1%98.9%B材料98.6%98.3%98.6%1CA材料97.4%97.3%96.9%B材料97.5%96.3%96.7%表2 放电性能与倍率的关系0.2C效率/%容量/mAh循环序号图3 A材料电池循环性能(电池1)12单体电池电池1电池2电池3活性物质质量/gA材料31.7631.2832.19B材料31.4032.3132.34A材料425541934269B材料419643664328中值电压/VA材料3.7943.7953.792B材料3.7873.7913.788表1 电池以0.2C充放电循环到第5次时放电容量及中值电压单体电池容量/mAh效率/%容量/mAh循环序号图4 B材料电池循环性能(电池1)图3和图4分别是A、B两种材料及水性粘合剂所制备的电池以0.5C充放电循环到第100次时的循环情况,图中的1线代表充放电效率,2线代表电池的容量。

水性粘结剂LA135在锂离子电池中的应用

水性粘结剂LA135在锂离子电池中的应用张胜利;王亚萍;宋延华【摘要】The performance of Li-ion battery with different binder content was tested using water-borne binder LA135 as positive binder,LiFePO4 as active material. When the content of binder was 6% and charged-discharged in 2.75~4.20 V, the 0.20 C specific discharge capacity in the initial and 10th cycle was 140.6 mAh/g and 140.3 mAh/g, respectively, the capacity retention was 99.8%,the 1.00 C specific discharge capacity in the initial and 10th cycle was 103.3 mAh/g and 99.1 mAh/g,respectively, the capacity retention was 95.9% .%以水性粘结剂LA135为正极粘结剂、LiFePO4为活性物质,测试不同粘结剂含量的锂离子电池的性能.当粘结剂的含量为6%时,在2.75~4.20 V充放电,0.20 C首次、第10次循环的放电比容量分别为140.6 mAh/g和140.3 mAh/g,容量保持率为99.8%;1.00 C首次、第10次循环的放电比容量分别为103.3 mAh/g和99.1 mAh/g,容量保持率为95.9%.【期刊名称】《电池》【年(卷),期】2012(042)002【总页数】2页(P94-95)【关键词】水性粘结剂;LA135;电化学性能;磷酸铁锂(LiFePO4)【作者】张胜利;王亚萍;宋延华【作者单位】郑州轻工业学院材料与化学工程学院,河南郑州 450002;郑州轻工业学院材料与化学工程学院,河南郑州 450002;郑州轻工业学院材料与化学工程学院,河南郑州 450002【正文语种】中文【中图分类】TM912.9目前,锂离子电池使用的粘结剂大部分为聚偏氟乙烯(PVDF),用N-甲基吡咯烷酮(NMP)或二甲基甲酰胺等强极性有机物作溶剂,丙酮或乙酸作稀释剂,生产成本高,对环境不友好,有一定的危险性。

LORD Chemlok AP-133 一步粘合剂说明说明书

DescriptionLORD Chemlok ® AP-133 adhesive is a clear one-coat adhesive used to bond unvulcanized silicone rubber to various substrates such as metals, glass, plastics and textiles.Chemlok AP-133 adhesive also bonds specialty elasto-mers such as fl uoroelastomers, polyacrylates, epichlo-rohydrin and some peroxide vulcanized elastomers.Features and Benefi tsVersatile – provides excellent bonding characteristics between a wide variety of commercially available elas-tomer stocks and many diverse metallic and nonme-tallic substrates.Environmentally Resistant – creates strong bonds capable of withstanding salt spray, chemicals, oils, solvents, corrosive atmospheres and temperature extremes.Durable – provides rubber tearing bonds that are stronger than the rubber, at high or low temperatures. Easy to Apply – applies easily by brush, spray or dip methods.High Temperature Resistant – withstands tempera-tures up to 204°C (400°F) and below -51°C (-60°F) when bonding with fl uoroelastomers or silicone.Chemlok ®AP-133 AdhesiveApplicationSurface Preparation – Thoroughly clean metalsurfaces prior to adhesive application. Remove protective oils, cutting oils and greases by solvent degreasing or alkaline cleaning. Remove rust, scale or oxide coatings by suitable chemical or mechanical cleaning methods.• Chemical CleaningChemical treatments are readily adapted to auto-mated metal treatment and adhesive application lines. Chemical treatments are also used on metal parts that would be distorted by blast cleaning or where tight tolerances must be maintained. Phos-phatizing is a commonly used chemical treatment for steel, while conversion coatings are commonly used for aluminum.• Mechanical CleaningGrit blasting is the most widely used method ofmechanical cleaning. However machining, grinding or wire brushing can be used. Use steel grit to blast clean steel, cast iron and other ferrous metals. Use aluminum oxide, sand or other nonferrous grit to blast clean stainless steel, aluminum, brass, zinc and other nonferrous metals.Carefully prepare nonmetallic surfaces. Fabric isusually desized by a scouring operation. Glass can be cleaned in an alkaline bath. Clean plastic surfaces with a solvent.Typical Properties*Appearance Clear Liquid Viscosity, cSt 0.0 - 5.0Density kg/m 3 790.0 - 830.0(lb/gal) (6.6 - 6.9)Solids Content by Weight, % 4.8 - 6.2Flash Point (Seta), °C (°F) 14 (57)Solvents Methanol, Ethanol, Toluene*Data is typical and not to be used for specifi cation purposes.For further detailed information on surface prepara-tion of specifi c substrates, refer to Chemlok Adhesives application guide. Handle clean metal surfaces with clean gloves to avoid contamination with skin oils.Mixing – Pour the adhesive into a receptacle and dilute with toluene, methanol or ethanol as required. Average dilution ratio of 1:1 solvent to adhesive will providethe optimum adhesion and maximum coverage with minimum product use.Pour out only enough adhesive to use for a short period of time, as rapid evaporation occurs in open containers. Porous substrates, such as heavy fabrics, may require more extensive dilution in order to prevent excessive pick-up.Applying – Apply Chemlok AP-133 adhesive in a uniformly thin coat by brush, spray or dip methods. Bond strength can be compromised by repeated brushing or improper dipping drainage.When coating fabrics, use a dry pick-up level of0.05-1.0%, based on the dry weight of the fabric. Spray applications ensure that the adhesive is effec-tively applied to the fabric surface. For fabrics thatare dipped or brushed, diluting the adhesive will help prevent fabric stiffness caused by excessive pick-up levels. For information on using dyes and fl uorescing additives with Chemlok AP-133 adhesive, contact your LORD Technical Service Representative.Drying/Curing – Allow applied adhesive to air-dry for approximately 10-30 minutes at room temperature. Porous substrates may require a longer time for the solvent to completely evaporate. Allow for longer drying times during humid conditions. The parts can be dried at elevated temperatures; excellent bonding properties have been achieved by drying at 104°C (220°F) for 15 minutes.Adhesive coated parts may be bonded immediately after air-drying. In the event a layover period prior to bonding is necessary, avoid contamination of the adhe-sive coated parts during storage. Coated parts can be stored up to three days prior to bonding, however high humidity conditions will drastically shorten the layover period.Use press-cure times and temperatures recommended by the elastomer manufacturers for each compound.In many instances, a post-cure will improve the bond. Poor handling characteristics can result from short press-cures that use the minimum recommended temperatures. Use caution when removing press-cured parts from the mold.Open steam, autoclave and other curing methods will produce good bonds with Chemlok AP-133 adhesive. Maintain complete contact between the compound and the bonding surface.Oven or post-cures can enhance bond strength because the bonded parts are exposed to higher temperatures for longer periods of time than during press-cure.Gradually increase post-cure temperatures to permit volatile materials to diffuse and stock properties to stabilize. Start the post-cure temperatures at 10°C (50°F) below the press-cure temperature. Gradually increase the temperature over a 2-3 hour period until the maximum end-use temperature is reached.Do not expose the bonded part to high temperatures without proper conditioning at lower temperatures. This conditioning is especially important for end-use bond temperatures that exceed 204°C (400°F).Corrosive action on metal parts at extremely high temperatures can weaken the bond, especially in cases of contamination or inadequate surface prepara-tion.Chemlok AP-133 adhesive bonds are resistant to many destructive environments. Electroplating or anodizing metal parts after fabrication will not harm the bond.Shelf Life/StorageShelf life is one year from date of shipment when stored at 21-27°C (70-80°F) in original, unopened container. Do not store or use near heat, sparks or open fl ame.Cautionary InformationBefore using this or any LORD product, refer to the Material Safety Data Sheet (MSDS) and label for safe use and handling instructions.For industrial/commercial use only. Must be applied by trained personnel only. Not to be used in household applications. Not for consumer use.Values stated in this technical data sheet represent typical values as not all tests are run on each lot of material produced. For formalized product specifi cations for specifi c product end uses, contact the Customer Support Center.Information provided herein is based upon tests believed to be reliable. In as much as LORD Corporation has no control over the manner in which others may use this information, it does not guarantee the results to be obtained. In addition, LORD Corporation does not guarantee the perfor-mance of the product or the results obtained from the use of the product or this information where the product has been repackaged by any third party, including but not limited to any product end-user. Nor does the company make any express or implied warranty of merchantability or fi tness for a particular purpose concerning the effects or results of such use.Chemlok and “Ask Us How” are trademarks of LORD Corporation or one of its subsidiaries.LORD provides valuable expertise in adhesives and coatings, vibration and motion control, and magnetically responsive technologies. Our people work in collaboration with our customers to help them increase the value of their products. Innovative and responsive in an ever-changing marketplace, we are focused on providing solutions for our customers worldwide ... Ask Us How.LORD CorporationWorld Headquarters111 Lord DriveCary, NC 27511-7923USAFor a listing of our worldwide locations, visit /locations.©2012 LORD Corporation OD DS4018E (Rev.1 10/12)。

水性胶LA133配料要点

LA系列水性粘合剂——应用工艺及注意事项第 1 页共 4 页一、应用工艺应用工艺1、粘合剂的稀释粘合剂的稀释操作:先将全部或部分蒸馏水或去离子水加入搅拌桶中,再加入LA粘合剂,低速搅拌约3-5分钟,稀释粘合剂。

关键控制点:对于浆料的固含量和粘度还无法确定时,建议前期适当减少水的用量(即将固含量和粘度设置到相对较高位置),以便后期有调整地余地。

粘合剂的稀释应该尽可能的慢速搅拌,时间以不超过5分钟为宜,以免导致气泡增加。

2、加入导电剂加入导电剂操作:将导电剂分2-3次缓缓加入搅拌桶,低速搅拌,充分润湿后改为高速搅拌10-20分钟(可观察到浆料由稠变稀的变化),分散导电剂。

待导电剂全部加入搅拌桶后,高速搅拌1-3小时,充分分散导电剂。

关键控制点:导电剂分散的时间因导电剂的用量和设备状况的差异而有所不同。

由于导电剂属于低极性、亲油性材料,须在高速搅拌下,才能在水相中充分分散。

3、加入活性物加入活性物操作:分2-3次将电极材料(钴酸锂、锰酸锂、磷酸亚铁锂和炭负极材料)缓缓加入搅拌桶,低速搅拌,充分润湿后改为高速搅拌10-30分钟(可观察到浆料由稠变稀的变化)。

电极材料全部加入搅拌桶后,高速搅拌4-6小时(具体时间因加入电极材料的用量和设备状况不同而有所差异)。

中速或低速或中低速相结合搅拌,同时抽真空2-4小时,排除浆料中的气泡。

采用刮涂法检测浆料的分散情况。

关键控制点:分散时间与电极材料的种类、用量和设备状况有关。

一般地:炭负极材料:高速搅拌时间约为4小时左右;钴酸锂、锰酸锂材料:高速搅拌时间约为5-6小时左右;磷酸亚铁锂材料,首次高速搅拌时间约为1-2小时左右,然后将浆料通过胶体磨后,转入洁净的搅拌桶,继续高速搅拌3-6小时左右。

浆料粘度较高时可能会出现“假凝胶”现象,可通过加水降低粘度消除。

由于LA系列水性粘合剂具有一定的表面活性,所以在制浆过程中会有气泡产生,所产生的气泡可以通过真空脱泡和过滤而得以出去,不影响涂布效果。

LA133LA型水性粘合剂资料

A133——适用于各种正负极材料LA133水性粘合剂是丙烯腈多元共聚物的水分散液,具有良好的抗氧化和抗还原能力,适用于各种正负极材料(包括LiCoO2、LiMn2O4和LiFePO4正极材料、碳负极材料及活性炭)。

LA133较LA132具有更高的产品粘度,对粉体材料具有更好的悬浮能力。

LA133水性粘合剂粘度高,品质纯净,使用时无须添加增稠剂和有机溶剂,在有效降低材料成本的同时,有效避免锂离子电池生产中溶剂型粘合剂污染环境和安全性差等问题。

使用LA133水性粘合剂的锂离子电池具有较好的循环性能和倍率性能,电池极化小。

产品技术指标注意事项1、用加水量调节浆料稠度,防止涂布浆料的收边现象;2、搅拌过程形成的小气泡,可用真空消泡或加入少量乙醇或正丁醇消泡;3、建议负极极片中粘合剂含量2~5%,正极极片中粘合剂含量为1.5~4%(磷酸亚铁锂可适当增加粘合剂用量);4、极片烘干后,应待极片在空气中冷却后,再碾压、裁切及卷绕;5、电池注液前,充分干燥,以排除极片所吸附水分;6、保质期内,产品粘度随贮存时间的增加而有所增大,属正常现象。

LA水性粘合剂应用于负极工艺建议(仅供参考)发布日期:2014-02-14说明:由于锂离子电池电极的组成(配方)决定于电池的最终性能要求,具体的操作工艺与所用电极材料的物理与化学性能、电极浆料的组成、设备的状况、极片的厚度等密切相关。

所以,本资料不具有实际的指导意义,只可作为材料应用的参考文件,文中所列的事例仅作为粘合剂材料的性能测评,而非生产性实例。

LA水性粘合剂具有良好的机械稳定性,在线速度为18m/s下,长达10h以下的搅拌未出现破乳;适合的PH值范围为4-10,同时适用于普通和高粘度合浆工艺。

LA的热分解温度不低于220℃。

1 配方a、 C:Super-P:LA=96:1:3b、 C:Super-P:LA:CMC=96:1:2.5:0.5c、 C:LA=97 or 96:3.0 或 4.0d、 C:LA:CMC=97:2.5:0.5溶剂:水(去离子水、蒸馏水、纯净水);固含量:约40-50%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A133——适用于各种正负极材料

LA133水性粘合剂是丙烯腈多元共聚物的水分散液,具有良好的抗氧化和抗还原能力,适用于各种正负极材料(包括LiCoO2、LiMn2O4和LiFePO4正极材料、碳负极材料及活性炭)。

LA133较LA132具有更高的产品粘度,对粉体材料具有更好的悬浮能力。

LA133水性粘合剂粘度高,品质纯净,使用时无须添加增稠剂和有机溶剂,在有效降低材料成本的同时,有效避免锂离子电池生产中溶剂型粘合剂污染环境和安全性差等问题。

使用LA133水性粘合剂的锂离子电池具有较好的循环性能和倍率性能,电池极化小。

产品技术指标

注意事项

1、用加水量调节浆料稠度,防止涂布浆料的收边现象;

2、搅拌过程形成的小气泡,可用真空消泡或加入少量乙醇或正丁醇消泡;

3、建议负极极片中粘合剂含量2~5%,正极极片中粘合剂含量为1.5~4%(磷酸亚铁锂可适当增加粘合剂用量);

4、极片烘干后,应待极片在空气中冷却后,再碾压、裁切及卷绕;

5、电池注液前,充分干燥,以排除极片所吸附水分;

6、保质期内,产品粘度随贮存时间的增加而有所增大,属正常现象。

LA水性粘合剂应用于负极工艺建议(仅供参考)

发布日期:2014-02-14 说明:

由于锂离子电池电极的组成(配方)决定于电池的最终性能要求,具体的操作工艺与所用电极材料的物理与化学性能、电极浆料的组成、设备的状况、极片的厚度等密切相关。

所以,本资料不具有实际的指导意义,只可作为材料应用的参考文件,文中所列的事例仅作为粘合剂材料的性能测评,而非生产性实例。

LA水性粘合剂具有良好的机械稳定性,在线速度为18m/s下,长达10h以下的搅拌未出现破乳;适合的PH值范围为4-10,同时适用于普通和高粘度合浆工艺。

LA的热分解温度不低于220℃。

1 配方

a、 C:Super-P:LA=96:1:3

b、 C:Super-P:LA:CMC=96:1:2.5:0.5

c、 C:LA=97 or 96:3.0 或 4.0

d、 C:LA:CMC=97:2.5:0.5

溶剂:水(去离子水、蒸馏水、纯净水);

固含量:约40-50%。

2 电极浆料的制备

2.1 粘合剂的分散

将浆料配制固含量约为60%所需的水(蒸馏水、去离子水或纯净水)加入搅拌桶中,再加入所需的LA,开动搅拌,公转10-20 r/min,自转5-10r/min,搅拌15-20min;如需加入CMC,须参照SBR/CMC的工艺,先将CMC配置为溶液后加入LA分散液中。

2.2 导电剂SP的分散

将导电剂加入已配制的粘合剂溶液中,开启搅拌,公转10-20 r/min,搅拌3-5min后,再开启自转10-20 r/min,搅拌10-20min;使导电剂充分润湿后,升起搅拌桨,刮料,将粘在桶壁、桶底和搅拌浆上的干料都刮到桶中;上述过程可重复1-2次后,再高速分散导电剂,公转30-45 r/min,自转25-35 r/min,搅拌1.0-2.0h。

2.3 碳粉的分散

将碳粉分批次(根据粉体的用量和设备情况,可分为2-3批次,确保每次加入的干粉都能够得到充分湿润)加入到已经初步分散的粘合剂与导电剂分散液中,每次投料结束后,开启搅拌,公转15-20 r/min,进行粉体湿润3-5min,然后开自转(15-20 r/min)搅拌10-20min;升起搅拌桨,刮料,将粘在桶壁、桶底和搅拌浆上的干料都刮到桶中,继续搅拌10-20min后,再次加料,重复前述操作。

2.4 高速分散

将公转开至40-45 r/min,自转开至35-40 r/min,进行高速搅拌,搅拌时间为2.5-4h,确保浆料混合均匀,整个过程可全程抽真空也可在搅拌1.5-2小时后抽真空(真空度约为-0.09Mpa)。

2.5 粘度检测/Viscosity test

取250-300毫升浆料,在25℃下测量粘度;

负极粘度控制:约1500-3500cps(温度25℃);

水的用量须适当调节,以达到所需的粘度要求为宜。

特别注意:粘度检测时,温度、湿度对粘度的影响。

2.6 过筛

浆料须通过100-150目筛网后方可进行涂布。

2.7 说明

浆料也适合于高粘度搅拌。

3 涂布(实例)

4 说明

4.1 如LA放置时间超过2个月,对于不能一次性完全使用的独立包装物料,使用前须摇匀后再取料。

4.2 产品包装桶开启后,在以后的在放置过程中,须盖好内盖和旋紧桶盖,如再次使用,须按照产品规格书中指定的测试方法,重新检验固含量,并按检验结果投料。

LA型水性粘合剂粘度测试的注意事项

发布日期:2013-08-06 LA型水性粘合剂是一种非牛顿流体,粘度是控制其产品品质的一个重要参数。

非牛顿流体的粘度与温度、剪切速率和时间有关,并有剪切变稀或剪切变稠的变化,所以在测试非牛顿流体的粘度时须规定温度、转子、转速和测试时间。

为了保证测试的准确性,在测试过程中还必须严格注意以下几个问题:

1、样品的均匀性

由于LA型水性粘合剂是一种高分子的水分散液,在放置过程中会有一定的水分挥发并凝结成水滴,所以产品在测试之前必须先将包装桶中的产品混匀,避免由于取样不均匀而产生的测试不准确现象。

2、温度

对于粘度的测试,温度是一个非常重要的影响因素。

经过试验证明,当温度偏差0.5℃时,水性粘合剂粘度的测试结果偏差可达3%左右;随着温度的升高,粘度值会下降。

为确保测试结果的准确,所以要特别注意水性粘合剂的温度,须恒定在规定的温度点(40℃或25℃),温度的偏差范围最好不要超过0.1℃。

3、转子的选择

由于非牛顿流体在进行粘度测试时,会受剪切速率与时间的影响,所以须规定转子和转速,即LA型水性粘合剂进行粘度测试时,一般都规定选用3#转子,转速根据所估计粘度的大小而设定,一般为12r/min 或6r/min,测试时间一般为8min(测试数据的变化一般遵循先上升,后下降,最后再上升,以下降到最低点的数据位检测结果)。

4、转子的清洗

为保证测量结果的准确性,不给测量带来偏差,测量用的转子和测量桶须清洁无污物,测量后要及时清洗,而且要注意保护转子,不能让转子表面出现刮痕。

5、转子浸入液体的深度及气泡的影响

旋转粘度计对转子浸入液体的深度有严格的要求,须严格按照说明书进行操作,同时在转子浸入液体的过程中往往带有气泡,在转子旋转后一段时间大部分会上浮消失,附在转子下部的气泡有时无法消除,气泡的存在会给测量数据带来较大的偏差,所以倾斜缓慢地浸入转子是一个有效的办法。

6、调整水平

大部分粘度计需要调整水平,在更换转子和调节转子高度后以及在测量过程中随时注意水平问题,否则会引起读数偏差甚至无法读数。

7、频率修正

对于国产粘度计名义频率在50Hz,而我国目前的供电频率也是50 Hz,我们用频率计测试变动性小于0.5%,所以一般测量不需要频率修正。

但对于日本和欧美的有些仪器,名义频率在60Hz,必须进行频率修正,否则会产生20%的误差,修正公式为:

实际粘度=指示粘度×名义频率÷实际频率

8、定期检定

仪器的性能指标须满足国家计量检定规程度要求;使用中的仪器要须进行周期检定,必要时(仪器使用频繁或处于合格临界状态)粘度计要进行中间自查以确定其计量性能合格,系数误差在允许范围内,否则无法获得准确数据。

粘合剂的作用及性能要求

发布日期:2012-06-09

在锂离子电池材料中,粘合剂无疑是用量最小的材料之一,因此被称之为辅助材料。

较小的使用量,并不影响粘合剂在锂离子电池中的重要作用,其性能对电池的性能具有较大的影响。

近些年来,业界人士对粘合剂的关注度不断提高。

一、粘合剂的作用

粘合剂在锂离子电池中起着电极成型的关键作用。

电极是电池的基本结构之一。

一般情况下,电极材料和导电剂均为粉体材料,无法直接作为电极使用。

以粘合剂作为媒介,将电极材料、导电剂和集流体组成一体,形成电极。

二、粘合剂的性能要求

1、粘接性

电极中,粉体间、涂层与集流体间的粘接牢度是决定电极优劣的基本要素之一,这要求粘合剂对粉体和集流体均有良好的粘接作用。

2、分散性与粘度

电极中材料的均匀性和表面的平整度将影响电极的性能,这要求粘合剂具有较高的粘度(悬浮能力)、对粉体材料具有良好的分散性。

3、电化学稳定性

电池中的粘合剂本身须在充放电过程及荷电状态下呈电化学惰性,并不与其它材料发生化学反应,即具有良好的电化学稳定性。

4、热稳定性

在加工与使用的温度范围内,受热不分解。

5、润湿性

粘合剂被电解液润湿的能力,可能影响电池的内阻(离子迁移和电子跃迁的阻力)和电池的低温性能等。

这就要求粘合剂能够被电解液润湿或一定程度的溶胀。

6、加工稳定性

较长时间和较高速度的搅拌是电极材料分散的必要条件,这要求粘合剂在搅拌过程中保持结构和形态的稳定,不会出现破乳或分子链段断裂等问题,即良好的机械加工稳定性。

7、储运稳定性

粘合剂材料须保持一定的储运稳定性,即使在较为恶劣的条件下(如低温等),在一定的储运时间内也须保持品质的稳定。