主蒸汽管径计算

蒸汽凝结水管径计算

浅谈蒸汽凝结水管径计算摘要:本文根据蒸汽凝结水管道中流体流动的不同状态,将工程中凝结水回收系统的管路分为不同的阶段,结合其常见的工程算法,分别对不同类型的蒸汽凝结水管道,介绍了不同的管径确定方法,并总结和提出了在设计及计算过程中需要注意的一些常见问题。

关键词:蒸汽凝结水管径计算引言蒸汽作为集中供热系统的热媒 ,可以同时解决采暖、洗浴、医院、工业等不同用户的用热问题,应用极为普遍[1]。

蒸汽在供热系统内流动过程中由于传热、压降发生相态变化,变成凝结水[2]。

在现有的工业、民用甚至市政项目中,蒸汽在用汽设备中被使用的实际上仅仅是其潜热,蒸汽的显热—蒸汽凝结水所具有的热量价值及未被污染的蒸汽凝结水本身所具有的洁净软水的价值被全部排入下水道,导致环境热污染和能源浪费。

在蒸汽作为热媒被利用的过程中,未被污染的蒸汽凝结水可以直接作为锅炉给水。

一般来说,饱和凝结水平均含有蒸汽热能的20%~50%左右[3、4],如不回收,不但损失热能,也将增加锅炉给水处理费用,增加锅炉排污量及由此带走的热损失。

因此,蒸汽凝结水回收系统的设计无疑将带来可观的经济效益、环境效益及社会效益。

而在蒸汽凝结水回收系统的设计过程中,蒸汽凝结水管道的管径计算是其中一个必要又有难度的环节。

一、常用管径确定方法蒸汽凝结水通常情况下为汽水混合物,其管径计算方法比较复杂,详细而精确的算法并不适合工程设计。

因此,在工程设计时,设计人员通常采取将蒸汽凝结水管道的水力计算条件作出不同的简化,进而衍生出不同的确定凝结水管径的方法。

其一是根据多年的工作经验,采取将凝结水管径确定为比相应的蒸汽管道管径小1~2号;或者将蒸汽凝结水管道视为纯高温热水,忽略其含汽部分,近而采用计算高温热水管径的方法来计算凝结水管道;还有将查表与水力计算相结合的方法,这种方法在相关书籍中有一定的介绍,但有些介绍并不完善,这种方法在本文第三部分余压凝结水管径计算方法的介绍中将加以完善。

蒸汽管径流量对照表

蒸汽胶管:

蒸汽胶管,即蒸气软管。

用于制冷设备冷却水、发动机引擎冷热水、食品加工,尤其乳制品厂的热水和饱和蒸汽,可耐稀酸碱。

胶管:

用以输送气体、液体、浆状或粒状物料的一类管状橡胶制品。

由内外胶层和骨架层组成,骨架层的材料可用棉纤维、各种合成纤维、碳纤维或石棉、钢丝等。

结构:

蒸汽软管和普通工业软管一样,都有内胶、外胶和中间层组成。

常用内外胶材料为耐热、耐蒸气、耐臭氧紫外线和化学品性能卓越的EPDM材料制成,外胶水包带包裹。

组成:

蒸汽胶管是由内胶层,多层夹布缠绕层和外胶层组成。

夹布吸引胶管是由内胶层,多层夹布缠绕层,螺旋钢丝增强层和外胶层组成。

主要由耐液体的内胶层、中胶层、2或4或6层钢丝缠绕增强层、外胶层组成,内胶层具有使输送介质承受压力,保护钢丝不受侵蚀的作用,外胶层保护钢丝不受损伤,钢丝层是骨架材料起增强作用。

蒸汽管径流量对照表:

可以按照《动力管道设计手册》中的方式计算。

计算公式是d(内径mm)=18.8*(Q/V)^0.5这里面Q是体积流量M3/h,V是流速m/s。

蒸汽管道管径计算

Dn=594.5

Dn--------管道内径mm;G---------介质质量流量t/h;

-------介质比容m3

/kg;(查蒸汽表)

ω-------介质流速m/s,常规30m/s

饱和蒸汽流速低压蒸汽<10kgf/cm2是15~20 m/s中压蒸汽10~40kgf/cm2是20~40 m/s高压蒸汽40~120kgf/cm2是40~60 m/s。

蒸汽系统管径计算

2.2

105

985

1

150.8 200

0.57

1

6.9

25

0.08

1

9.6

25

0.15

1

150.4 200

0.57

BW15001 BW15002 BW15003 BW15004

1.9

0.7

164

3.6

20

236.2 250

20

207.8 250

0.35

138

1.9

0.35

138

1.9

20

116.9 150

20

446.2 500

0.1

100

1.0

20

228.2 250

2.2

260

985

1.2

187

897

1.2

187

897

0.7

164

912

0.7

164

912

0.35

138

928

0.7

164

3.6

0.7

164

3.6

20

133.5 150

20

530.2 550

0.7

164

3.6

0.35

138

1.9

0.35

138

1.9

0.35

138

1.9

0.35

138

1.9

20

584.9 600

20

625.4 650

20

379.6 400

20

430.6 450

20

587.5 600

0.35

138

MSC25001

(蒸汽)管道管径计算公式与管径温度压力流量对照选型表

2、流量=流速×(管道内径×管道内径×π÷4),管道内径=sqrt(353.68X流量、流速),sqrt:开平方。

3、流体在一定时间内通过某一横断面的容积或重量称为流量。用容积表示流量单位是L每s或(`m^3`每h),用重量表示流量单位是kg每s或t每h。

76534

五、饱和蒸汽管道流量选型表:

饱和蒸汽管道流量选型表(流速30米/秒)(流量:公斤/小时)

压力BAR

管道口径(mm)

15

20

25

32

40

50

65

80

100

125

150

200

250

300

0.35

14

31

55

85

123

219

342

492

875

1367

1969

3500

5468

7874

0.5

15

33

70455

101455

26

183

411

731

1142

1645

2924

4568

6578

11695

18273

26313

46778

73091

105251

27

189

426

757

1183

1704

3029

4733

6815

12116

18923

27262

48465

75727

109047

28

196

441

蒸汽管路计算公式

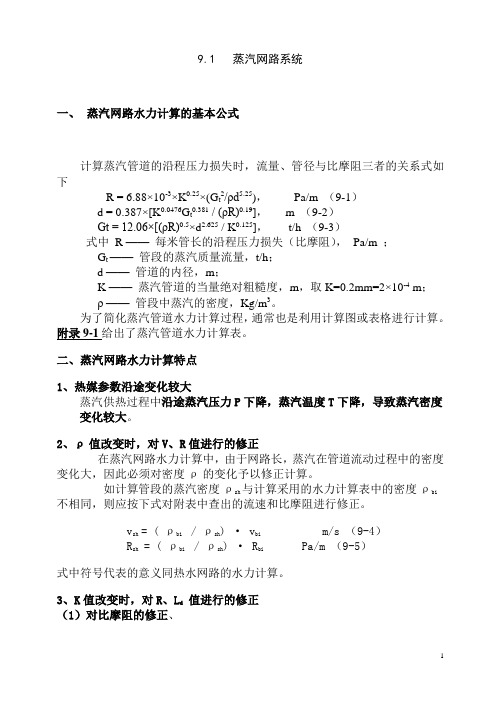

9.1蒸汽网路系统一、蒸汽网路水力计算的基本公式计算蒸汽管道的沿程压力损失时,流量、管径与比摩阻三者的关系式如下R = 6.88×10-3×K0.25×(G t2/ρd5.25),Pa/m (9-1)d = 0.387×[K0.0476G t0.381/ (ρR)0.19],m (9-2)Gt = 12.06×[(ρR)0.5×d2.625 / K0.125],t/h (9-3)式中 R ——每米管长的沿程压力损失(比摩阻),Pa/m ;G t ——管段的蒸汽质量流量,t/h;d ——管道的内径,m;K ——蒸汽管道的当量绝对粗糙度,m,取K=0.2mm=2×10-4 m;ρ ——管段中蒸汽的密度,Kg/m3。

为了简化蒸汽管道水力计算过程,通常也是利用计算图或表格进行计算。

附录9-1给出了蒸汽管道水力计算表。

二、蒸汽网路水力计算特点1、热媒参数沿途变化较大蒸汽供热过程中沿途蒸汽压力P下降,蒸汽温度T下降,导致蒸汽密度变化较大。

2、ρ值改变时,对V、R值进行的修正在蒸汽网路水力计算中,由于网路长,蒸汽在管道流动过程中的密度变化大,因此必须对密度ρ的变化予以修正计算。

如计算管段的蒸汽密度ρsh与计算采用的水力计算表中的密度ρbi 不相同,则应按下式对附表中查出的流速和比摩阻进行修正。

v sh = ( ρbi / ρsh) · v bi m/s (9-4)R sh= ( ρbi / ρsh) · R bi Pa/m (9-5)式中符号代表的意义同热水网路的水力计算。

3、K值改变时,对R、L d值进行的修正(1)对比摩阻的修正、当蒸汽管道的当量绝对粗糙度K sh与计算采用的蒸汽水力计算表中的K bi=0.2mm不符时,同样按下式进行修正:R sh=(K sh / K bi)0.25 · R bi Pa/m (9-6)式中符号代表意义同热水网路的水力计算。

蒸汽管道布置

蒸汽宜为160m,在装置外,顺坡时宜为300m,逆坡宜为200m。

6

(一)蒸汽管道

图2-85 凝”长 短管;5-闸阀; 6-DN25短管长100mm; 7-无缝三通

logo 7

当蒸汽主管小于或等于DN80 时,与主管径相同;当蒸汽主 管径DN≥100时为DN80,如 图2-85所示。去疏水阀的管 道,必须设置如图中所示的管 卡。分液包的详图如图2-86 所示。

蒸汽管道

成组布置的蒸汽伴热管,其疏 水阀后凝结水管应集中接至凝 结水集合管,集合管与凝结水 回收总管之间的管道,可称为 回水管。当集合管标高高于凝 结水回收总管时,可按图289上部图形设计;当集合管标 高低于凝结水回收总管时,可 按图2-89下部图形设计。

1

2

18

(二) 蒸汽凝结水管 道

• 图2-89 凝结水回收

2

(一)蒸汽管道

图2-84 成组布置的蒸汽伴热管

1-供汽主管;2-伴热蒸汽供汽;3-2″长短管;4-6″长短管;5-3″集合管; 6-6″长短管;7-2″长短管;8-1″×3/4″大小头;9-带丝堵3/4″排液阀

3

(一)蒸汽管道

2.蒸汽管道的疏水

由于散热损失,蒸汽管道内产 生凝结水,若不及时排除,在 管道改变走向处可能产生水击, 造成振动、噪声甚至管道破裂。 因此,蒸汽管道需要疏水。一 般有两种疏水方式:

蒸汽管道应设置疏水点的场所, 大致归纳如下见表2-17和图287。

9

(一)蒸汽管道

表2-17 蒸汽管道设置疏 水点的场所

水管管径计算公式

水管管径计算公式-CAL-FENGHAI.-(YICAI)-Company One1镀锌管是按内径计算的,内径15mm=4分管,20mm=6分,25mm=1寸;PPR管/铝塑管则是按外径计算的,16mm也就相当于3分管,20mm差不多相当于4分的镀锌管径一般工程上计算时,水管路,压力常见为,水在水管中流速在1--3米/秒,常取米/秒。

流量=管截面积X流速=管径^2X流速(立方米/小时)^2:平方。

管径单位:mm管径=sqrt流量/流速)sqrt:开平方饱和蒸汽的公式与水相同,只是流速一般取20--40米/秒。

如果需要精确计算就要先假定流速,再根据水的粘度、密度及管径先计算出雷诺准数,再由雷诺准数计算出沿程阻力系数,并将管路中的管件(如三通、弯头、阀门、变径等)都查表查出等效管长度,最后由沿程阻力系数与管路总长(包括等效管长度)计算出总管路压力损失,并根据伯努利计算出实际流速,再次用实际流速按以上过程计算,直至两者接近(叠代试算法)。

因此实际中很少友人这么算,基本上都是根据压差的大小选不同的流速,按最前面的方法计算电动调节水阀的流量特性是指空调水流过阀门的相对流量与阀门的相对开度之间的函数关系,目前工程上常用的主要有直线流量特性、等百分比流量特性的电动水阀。

单位行程变化所引起的相对流量变化与点的相对流量成正比关系的是等百分比流量特性水阀。

该类型水阀可调范围相对较宽,比较适合具有自平衡能力的空调水系统,因此ba系统中大量应用的是等百分比流量特性的电动水阀。

*电动水阀的口径决定了阀门的调节精度。

水阀口径选择过大,不仅增大业主投资成本,而且使阀门基本行程单位变大导致阀门调节精度降低,达不到节能目的;水阀口径选择过小,往往会出现即使水阀全部打开系统也难以达到设定温度值,无法实现控制目标。

那么如何计算选择电动水阀口径工程上我们常用的是通过计算电动阀门的流量系数(kv/cv)值来推导电动水阀口径,因为流量系数和水阀口径是成对应关系的,换句话说,流量系数定了,水阀口径大小也就确定了。

蒸汽计算

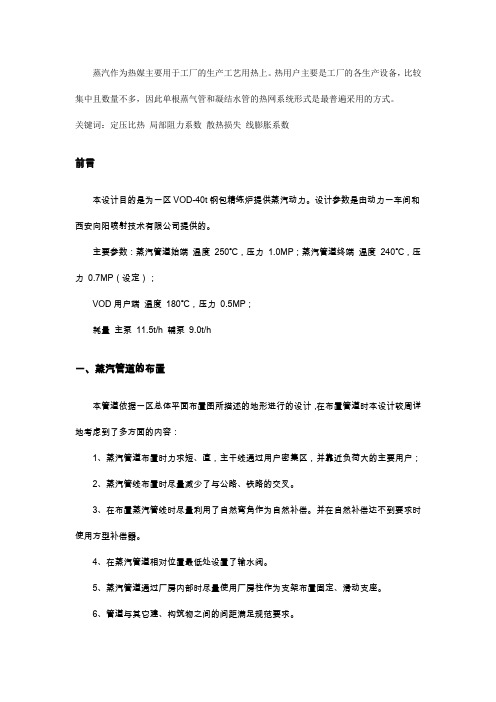

蒸汽作为热媒主要用于工厂的生产工艺用热上。

热用户主要是工厂的各生产设备,比较集中且数量不多,因此单根蒸气管和凝结水管的热网系统形式是最普遍采用的方式。

关键词:定压比热局部阻力系数散热损失线膨胀系数前言本设计目的是为一区VOD-40t钢包精练炉提供蒸汽动力。

设计参数是由动力一车间和西安向阳喷射技术有限公司提供的。

主要参数:蒸汽管道始端温度250℃,压力1.0MP;蒸汽管道终端温度240℃,压力0.7MP(设定);VOD用户端温度180℃,压力0.5MP;耗量主泵11.5t/h 辅泵9.0t/h一、蒸汽管道的布置本管道依据一区总体平面布置图所描述的地形进行的设计,在布置管道时本设计较周详地考虑到了多方面的内容:1、蒸汽管道布置时力求短、直,主干线通过用户密集区,并靠近负荷大的主要用户;2、蒸汽管线布置时尽量减少了与公路、铁路的交叉。

3、在布置蒸汽管线时尽量利用了自然弯角作为自然补偿。

并在自然补偿达不到要求时使用方型补偿器。

4、在蒸汽管道相对位置最低处设置了输水阀。

5、蒸汽管道通过厂房内部时尽量使用厂房柱作为支架布置固定、滑动支座。

6、管道与其它建、构筑物之间的间距满足规范要求。

二、蒸汽管道的水力计算已知:蒸汽管道的管径为Dg200,长度为505m。

蒸汽管道的始端压力为1.0MP,温度为250℃查《动力管道设计手册》第一册热力管道(以下简称《管道设计》)1—3得蒸汽在该状态下的密度ρ1为4.21kg/m3。

假设:蒸汽管道的终端压力为0.7Mp,温度为240℃查《管道设计》表1—3得蒸汽在该状态下的密度ρ2为2.98kg/m3。

(一)管道压力损失:1、管道的局部阻力当量长度表(一)阻力系数数量管子公称直径(毫米)总阻力数名称(ξ)止回阀旋启式 3 1 200 3煨弯R=3D 0.3 10 200 3煨弯5 6 200 30方型伸缩器R=3D2、压力损失2—1 式中Δp—介质沿管道内流动的总阻力之和,Pa;Wp—介质的平均计算流速,m/s;查《管道设计》表5-2取Wp=40m/s ;g—重力加速度,一般取9.8m/s2;υp—介质的平均比容,m3/kg;λ—摩擦系数,查《动力管道手册》(以下简称《管道》)表4—9得管道的摩擦阻力系数λ=0.0196 ;d—管道直径,已知d=200mm ;L—管道直径段总长度,已知L=505m ;Σξ—局部阻力系数的总和,由表(一)得Σξ=36;H1、H2—管道起点和终点的标高,m;1/Vp=ρp—平均密度,kg/m3;1.15—安全系数。

管径与流量计算表

5156.46 流量(Nm3/min) 85.94

5.66

流量(Nm3/min)

0.09

18

管径(mm)

361.81

10

管径(mm)

81.41

7.880355322

172℃

管径(mm)

500

流速(m/s)

30 压力(表MPa) 0.9MPa

176℃

管径(mm)

500

流速(m/s)

35 压力(表MPa) 0.10MPa

179℃

2、蒸汽管径计算(饱和蒸汽主管30-40m/s,支管20-30m/s)

流量(t/h) 300.00 流速(m/s)

30 压力(表MPa)

流量(t/h) 300.00 流速(m/s)

145℃

管径(mm)

500

流速(m/s)

30 压力(表MPa) 0.5MPa

155℃

管径(mm)

100

流速(m/s)

30 压力(表MPa) 0.6MPa

165℃

管径(mm)

250

流速(m/s)

30 压力(表MPa) 0.7MPa

169℃

管径(mm)

50

流速(m/s)

30 压力(表MPa) 0.8MPa

密度(Kg/m3) 密度(Kg/m3) 密度(Kg/m3) 密度(Kg/m3) 密度(Kg/m3) 密度(Kg/m3) 密度(Kg/m3) 密度(Kg/m3)

2.2 2.7 3 3.5 4 4.5 4.8 5.29

0.826 2.7 3 3.5 4 4.5 4.8 5.29

流量(t/h) 流量(t/h) 流量(t/h) 流量(t/h) 流量(t/h) 流量(t/h) 流量(t/h) 流量(t/h)

动力蒸汽管径计算公式及焓值对照表

蒸汽部分计算书一、蒸汽量计算:(6万平米)市政管网过热蒸汽参数:压力=0.4MPa 温度=180℃密度=2.472kg/m3蒸汽焓值=2811.7KJ/kg 换热器凝结水参数:温度=70℃焓值=293 KJ/kg 密度=978kg/m3(1)采暖部分耗汽量:热负荷6160kWG=3.6*Q/Δh=3.6*6160*1000/(2811.7-293)=8805kg/h凝结水量计算:G=m/ρ=8805/978=9m3/h(2)四十七层空调耗汽量:热负荷200kWG=3.6*Q/Δh=3.6*200*1000/(2811.7-293)=285kg/h凝结水量计算:G=m/ρ=285/978=0.29m3/h(3)高区供暖耗汽量:热负荷1237kWG=3.6*Q/Δh=3.6*1237*1000/(2811.7-293)=1768kg/h凝结水量计算:G=m/ρ=1768/978=1.8m3/h(4)中区供暖耗汽量:热负荷1190kWG=3.6*Q/Δh=3.6*1385*1000/(2811.7-293)=1980kg/h凝结水量计算:G=m/ρ=1980/978=2m3/h(5)低区供暖耗汽量:热负荷1895kWG=3.6*Q/Δh=3.6*1895*1000/(2811.7-293)=2708kg/h凝结水量计算:G=m/ρ=2708/978=2.8m3/h(6)低区空调耗汽量:热负荷1640kWG=3.6*Q/Δh=3.6*1640*1000/(2811.7-293)=2344kg/h凝结水量计算:G=m/ρ=3830/978=4m3/h(7)生活热水耗汽量:热负荷200kWG=3.6*Q/Δh=3.6*200*1000/(2811.7-293)=286kg/h凝结水量计算:G=m/ρ=286/978=0.3 m3/h(8)洗衣机房预留蒸汽量: 150kg/h(9)橱房预留蒸汽量: 200kg/h(10)蒸汽量合计: 9720kg/h二、蒸汽管道管径计算:蒸汽流速范围:ω=20~30m/s 计算公式:d=18.8*(V/ω)1/2(1)蒸汽入户管径:ω=35m/s V=9720/2.472=3932m3/hd=18.8*(3932/30)1/2=215 管径为D273X8(2)四十七层蒸汽总管径: ω=30m/s V=300/2.472=120m3/hd=18.8*(120/25)1/2= 41 管径为D57X3.5(3)高区供暖蒸汽总管径: ω=30m/s V=1768/2.472= 715m3/hd=18.8*(715/30)1/2= 92 管径为D108X4(4)中区供暖蒸汽总管径: ω=30m/s V=1980/2.472=800m3/hd=18.8*(800/30)1/2= 97 管径为D108X4(5)低区第一套换热系统蒸汽总管径: ω=30m/s V=2708/2.472=1095m3/hd=18.8*(1095/30)1/2= 113 管径为D133X4(6)低区第二套换热系统蒸汽总管径: ω=30m/s V=2344/2.472=948m3/hd=18.8*(948/30)1/2= 135 管径为D133x4(7)生活热水换热系统蒸汽总管径: ω=30m/s V=286/2.472=116m3/hd=18.8*(116/30)1/2= 37 管径为D45X3.5(8)厨房蒸汽总管径: ω=25m/s V=200/2.472=81m3/hd=18.8*(81/25)1/2= 33 管径为D45X3.5(9)洗衣机房蒸汽总管径: ω=25m/s V=150/2.472=61m3/hd=18.8*(61/25)1/2= 29 管径为D32X2.5(10)三十二至十五层立管管径: ω=30m/s V=120+715=835m3/hd=18.8*(835/30)1/2= 99 管径为D108X4(11)十五至地下四层立管管径: ω=30m/s V=120+715+800=1635m3/hd=18.8*(1635/30)1/2= 138 管径为D159X4.5三、各部分单台换热器凝结水量计算:(1)四十七层:285X0.7X1.1=220kg/h(2)高区供暖:1768X0.7X1.1=1360kg/h(3)中区供暖:1980X0.7X1.1=1524kg/h(4)低区供暖:2708X0.7X1.1=1895kg/h(5)低区空调:2344X0.7X1.1=1640kg/h四、各部分凝结水管管径根据流量与流速查《实用供热空调设计手册》水利计算表计算。

蒸汽管道计算书

蒸汽管道计算书1. 蒸汽管道管径选择:①管径按质量流量计算d = 式中m q 表示工作状态下的质量流量(t/h ),已经条件0.5MPa 下m q =10t/h ; w 表示工作状态下的流速(m/s ),取w=35m/s ;ρ表示工作状态下的密度(kg/m ³),0.5MPa 下饱和蒸汽压密度为2.679kg/m ³;d ==197.0mm ,取DN200管径满足要求。

②按管径DN150计算蒸汽流速22(594.5)m q w dρ==58.6m/s (超出饱和蒸汽安全流速30~40m/s ) ③综上所述选择DN200管径较为合适。

2. 压力降计算:2321101.15[()]10()2w p L H H d ρλξρ∆=++-∑式中1.15为安全裕度;ρ表示介质的平均密度(kg/m ³),起点0.5MPa 下饱和蒸汽压密度为 2.679kg/m ³,终点0.3MPa 下饱和蒸汽压密度为1.672kg/m ³,平均密度 ρ=2.176kg/m ³;w 表示介质平均流速(m/s ),取平均值35m/s ;λ表示摩擦阻力系数,DN200常用钢管摩擦阻力系数取值0.0379; d 表示管道内径,已知值200mm ;L 表示管道直线段总长度,已知值230m ;对于气体,10 ρ(H2-H1)忽略;ξ∑局部阻力系数的总和,包括8个R=4d 光滑弯头1ξ=8×3.2=25.6m ,5个DN200闸阀2ξ=5×3.2=16m ,1个DN100闸阀3ξ=1.3m ,1个焊接 异径管4ξ=3.2m ,5个DN200光滑矩形补偿器5ξ=5×12=60m ,进出设备扩大与缩小6ξ=2m ,ξ∑= 1ξ+2ξ+3ξ+4ξ+5ξ+6ξ=108.1m2321101.15[()]10()2w p L H H d ρλξρ∆=++-∑=232.4KPa 。

纯蒸汽用量

纯蒸汽用量计算

纯蒸汽用于设备、工服以及相关器具的灭菌,主要用于配液罐、储罐及相关管路、冻干机的SIP ,以及洗瓶机、胶塞清洗机、铝盖清洗机的灭菌,并供给所选择的双菲脉动真空蒸汽灭菌柜对衣物器具等的灭菌。

根据业主所提供的最大纯蒸汽供给量为550kg/h ,估算出各用点大致的用量如下表。

最大的瞬时用量并未超过最大供给量。

根据各蒸汽用点的工作条件为121℃,以经验值为基准估算的流速为20m/s ,由此计算出各蒸汽管道的管径,公式为:

G=

其中,G 为质量流量,单位kg/s,为流体在特定条件下的密度,v 为流速,D 为管道直径。

详细的估算及计算结果如下表。

每小时纯蒸汽产量为600kg/h ,纯化水用量720kg/h ,以满足最大的供给量。

管径选择。

蒸汽管道计算实例

前言之五兆芳芳创作本设计目的是为一区VOD-40t钢包精练炉提供蒸汽动力.设计参数是由动力一车间和西安向阳喷射技巧有限公司提供的.主要参数:蒸汽管道始端温度 250℃,压力 1.0MP;蒸汽管道终端温度 240℃,压力 0.7MP(设定);VOD用户端温度 180℃,压力 0.5MP;一、蒸汽管道的安插本管道依据一区总体平面安插图所描述的地形进行的设计,在安插管道时本设计较周详地考虑到了多方面的内容:1、蒸汽管道安插时力求短、直,主支线通过用户密集区,并靠近负荷大的主要用户;2、蒸汽管线安插时尽量削减了与公路、铁路的穿插.3、在安插蒸汽管线时尽量利用了自然弯角作为自然抵偿.并在自然抵偿达不到要求时使用方型抵偿器.4、在蒸汽管道相对位置最低处设置了输水阀.5、蒸汽管道通过厂房内部时尽量使用厂房柱作为支架安插固定、滑动支座.6、管道与其它建、修建物之间的间距满足标准要求.二、蒸汽管道的水力计较已知:蒸汽管道的管径为Dg200,长度为505m.蒸汽管道的始端压力为1.0MP,温度为250℃查《动力管道设计手册》第一册热力管道(以下简称《管道设计》)1—3得蒸汽在该状态下的密度ρ13.假定:蒸汽管道的终端压力为0.7Mp,温度为240℃查《管道设计》表1—3得蒸汽在该状态下的密度ρ23.(一)管道压力损失:1、管道的局部阻力当量长度表(一)2、压力损失2—12;υp—介质的平均比容,m3/kg;λ—摩擦系数,查《动力管道手册》(以下简称《管道》)表4—9得管道的摩擦阻力系数λ=0.0196 ;d—管道直径,已知d=200mm ;L—管道直径段总长度,已知L=505m ;Σξ—局部阻力系数的总和,由表(一)得Σξ=36;H1、H2—管道起点和终点的标高,m;1/Vp=ρp—平均密度,kg/m3;1.15—平安系数.在蒸汽管道中,静压头(H2-H1)10/Vp很小,可以疏忽不计所以式2—1变成2—2在上式中: 5·Wp2/gυp=5·Wp2ρp /g暗示速度头(动压头)λ103L/d为每根管子摩擦阻力系数.把上述数值代入2—2中得=0.316 Mp计较出的压力降为0.447Mp,所以蒸汽管道的终端压力P2=P1-Δp=1.0-0.316=0.684 Mp.相对误差为:(0.7-0.684)/0.7=2.3% .所以假定压力公道(二)管道的温度降:1、蒸汽在管道中输送时,由于对周围情况的散热损失,过热蒸汽温降按下式计较:Δt=Q·10-3/(G·C P)℃式中Q—所计较蒸汽管段对周围情况的散热损失(千卡/时);G—管段计较蒸汽流量(吨/时);Cp—在管段平均蒸汽参数时,过热蒸汽的定压比热(千卡/千克·℃).总散热损失:Q=1.2·q·L=1.2·148.5·505=89991 千卡/小时蒸汽流量:G=11.5+9.0=20.5 吨/小时定压比热:Cp查《管道设计》图5-5得Cp=0.515 千卡/千克·℃.Δt=89.991/(20.5·0.515)=8.524 ℃2、蒸汽管道的出口温度为t2=t1-Δt=250-8.524=241.48 ℃.3、相对误差:8.524/250=3.4% .℃,其计较结果和假定相一致.三、管道伸长量和抵偿计较(以管段3-4为例)(一)伸长量:公式:ΔL=а·L(t2-t1) ㎝式中L—计较管长,m,3-4管段的长度为46.57m;а—管道的线膨胀系数,㎝/(m·℃),查表5-1得α=12.25㎝/(m·℃);t2—管内介质温度,℃,已知t2=220;t1—管道装置温度,℃,已知t1=20.ΔL=12·46.57(245-20)=12.57㎝所以,管段3—4的热膨胀量为125.7mm小于抵偿器的抵偿量150mm,及本段管道在受热时不会因线性膨胀而损坏.(二)抵偿器选型及校核计较:采取的抵偿方法为人工抵偿,选取的抵偿器为矩型抵偿器,其型号为:150-2型,其抵偿能力为150mm,所以3-4管段的伸长125.7mm<150mm抵偿器能满足要求.其它管段的伸长及抵偿情况见下表:表(二)由上表可以看出整个VOD管道能在等于或低于设计参数的工况下正常运行.四、管道的保温防腐设计为了节约能源,提高经济效益,削减散热损失,满足工艺要求,改良任务情况,避免烫伤,一般设备、管道,管件、阀门等(以下对管道、管件、阀门等统称为管道)必须保温.(一)保温资料的选择:由于超细玻璃棉的纤维细而柔,呈白色棉状物,其单纤维直径4微米,对人的皮肤无刺痒感.超细玻璃棉优点良多,其容重小,导热系数底,燃点高、不腐化是良好的保温、吸声资料.同时有良好的吸附过滤性能,用途十分普遍.因此在本次设计中保温我资料的是选择超细玻璃棉.庇护层采取玻璃布.(二)保温层厚度的确定:按照国标保温层厚度表(动力设施尺度图集R410-2)超细玻璃棉制品保温层的厚度为70mm.(三)保温层单位散热量计较:公式:千卡/米·时q—管道单位长度热损失(千卡/米·时);t—介质温度(℃);t0—周围情况温度(℃);λ—保温资料在平均温度下的导热系数(千卡/米·时·℃p ( t p—保温层平均温度查《管道与设备保温》表3—8得t p=145℃)λ=0.057 千卡/米·时·℃;—保温结构外概略向周围空气的放热系数(千卡/米2时)千卡/米2时千卡/米·时所以,每米长管道在每小时的散热量为148千卡.(四)保温结构:保温层用包扎保温结构,用一层超细玻璃棉毡包扎在管道上,再用铁丝绑扎起来.庇护层采取油毡玻璃布,第一层,用石油沥青毡(GB325—73)、粉毡350号.在用18#镀锌铁丝直接捆扎在超细玻璃棉毡层外面.油毡纵横搭接50毫米,纵向接缝应在管子正面,缝口朝下.第二层,把供管道包扎用的玻璃布螺旋式地缠卷在石油沥青毡外面,连后用18#镀锌铁丝或宽16毫米、厚0.41毫米的钢带捆扎住.五、管道及附件的设计和选择(一)管道选型:本设计所选择的管道为GB8163-87φ219×6DN200无缝钢管.其许用应力:由于本设计蒸汽的最高压力为1.0MP远低于92MP,所以所选管道平安可行.(二)减压阀选型:因为本设计蒸汽管道的出口压力为0.684MP而VOD正常任务压力为0.5MP所以在蒸汽管道的出口处应设一减压阀.1、已知减压阀前压力为0.684MP,阀后压力为0.5MP 按照《管道设计》图6-75查得每平方厘米阀座面积的理论流量q=300kg/㎝2·h;2、已知蒸汽流量为20.5t/h,求得所需减压阀阀座面积为㎝23、按照需减压阀阀座面积,查《管道》表9-11直径和减压阀的公称直径DN=200mm.(三)支架及方型抵偿器的选择:为了包管管道在热状况下的稳定战争安,削减管道受热膨胀时所产生的应力,管道每隔一定距离应该设固定支架及热膨胀的抵偿器.支架的选择按照动力设施国度尺度图籍R402《室内热力管道支吊架》和R403《室外热力管网支吊架》为依据进行的,在两固定支架之间设置一方型抵偿器,其型号按照所在管段的热伸长量选择.。

-蒸汽供热(采暖)换热站主要参数计算一例

蒸汽供热(采暖)换热站主要参数计算一例回答网上的一个问题你在网上提的“总面积17万平方米总负荷4200KW 地板采暖……….”的问题,我想只是用几个数字是不能说明问题的,所以写成材料供参考。

一、原始参数1、供热面积:17万平方米;2、供热负荷:4200KW ;3、供水温度:55/45℃4、热源参数:蒸汽230℃二、问题分析1、供热面积17万平方米,供热负荷4200KW ,计算平均面积热负荷:4200000/170000=24.7W/m 2。

此值较小,如果是在山东、河北可能还可以,在东北小了点。

2、供回水温度55/45,仅有10℃温差,供回水温差小,造成循环水量大,循环泵流量大功率大造价耗电高。

3、热源蒸汽230℃,按饱和蒸汽查表得表压2.7Mpa ,蒸汽压力较高,对选择换热器的结构参数有一定的影响,会增加造价,且不宜选用板式换热器。

综上所述,如对原参数不做改动,本问题可归结为:以230℃,2.7Mpa ,的饱和蒸汽为热源,作一个供热功率为4200KW ,供回水温度为55/45℃的热水采暖的换热站,对换热站设计要解决以下问题:1、蒸汽用量多少?2、蒸汽管道的管径多大?3、二次循环水量多少?4、汽水换热能达到55/45度要求吗?5、小区采暖采暖分高低两个区吗?6、板换也要分区吗,选取什么规格的板换?三、回答你提出的问题1、汽水换热器蒸汽耗量计算)187.4(7.277"n t t h Q G -= ——t/h 式中:G t ——汽水换热器蒸汽耗量,t/hQ ——被加热水的耗热量, Wh”——蒸汽进入换热器时的焓值, kJ/kgt n ——流出换热器时凝结水温度,℃设:蒸汽管道始→未端压力损失 0.1Mpa ,即换热器入口压力为2.6Mpa ,绝压=2.6+0.1=2.7Mpa ,(以下各项按2.7Mpa 查表)h ”=2802.76kJ/kg 。

设:换热器流出凝结水温度,t n =50℃。