天然橡胶的力学、超声、介电与物理性能

常用橡胶的技术性能指标参数

常用橡胶的技术性能指标参数本文介绍了天然橡胶(NR)异戊橡胶(IR)丁苯橡胶(SBR)顺丁橡胶(BR)氯丁橡胶(CR)丁基橡胶(IIR)丁腈橡胶(NBR)乙丙橡胶(EPR)橡胶品种(简写符号)化学组成性能特点主要用途1.天然橡胶(NR)以橡胶烃(聚异戊二烯)为主,含少量蛋白质、水分、树脂酸、糖类和无机盐等。

弹性大,定伸强度高,抗撕裂性和电绝缘性优良,耐磨性和耐旱性良好,加工性佳,易于其它材料粘合,在综合性能方面优于多数合成橡胶。

缺点是耐氧和耐臭氧性差,容易老化变质;耐油和耐溶剂性不好,第抗酸碱的腐蚀能力低;耐热性不高。

使用温度范围:约-60℃~+80℃。

制作轮胎、胶鞋、胶管、胶带、电线电缆的绝缘层和护套以及其他通用制品。

特别适用于制造扭振消除器、发动机减震器、机器支座、橡胶-金属悬挂元件、膜片、模压制品。

2.丁苯橡胶(SBR)丁二烯和苯乙烯的共聚体。

性能接近天然橡胶,是目前产量最大的通用合成鸾海涮氐闶悄湍バ浴⒛屠匣湍腿刃猿烊幌鸾海实匾步咸烊幌鸾壕取H钡闶牵旱越系停骨印⒖顾毫研阅芙喜睿患庸ば阅懿睿乇鹗亲哉承圆睢⑸呵慷鹊汀J褂梦露确段В涸迹?0℃~+100℃。

主要用以代替天然橡胶制作轮胎、胶板、胶管、胶鞋及其他通用制品。

3.顺丁橡胶(BR)是由丁二烯聚合而成的顺式结构橡胶。

优点是:弹性与耐磨性优良,耐老化性好,耐低温性优异,在动态负荷下发热量小,易于金属粘合。

缺点是强度较低,抗撕裂性差,加工性能与自粘性差。

使用温度范围:约-60℃~+100℃。

一般多和天然橡胶或丁苯橡胶并用,主要制作轮胎胎面、运输带和特殊耐寒制品。

4.异戊橡胶(IR)是由异戊二烯单体聚合而成的一种顺式结构橡胶。

化学组成、立体结构与天然橡胶相似,性能也非常接近天然橡胶,故有合成天然橡胶之称。

它具有天然橡胶的大部分优点,耐老化由于天然橡胶,弹性和强力比天然橡胶稍低,加工性能差,成本较高。

使用温度范围:约-50℃~+100℃可代替天然橡胶制作轮胎、胶鞋、胶管、胶带以及其他通用制品。

橡胶专业知识介绍

橡胶专业知识介绍橡胶是具有高弹性的高分子化合物。

并且具有优异的疲劳强度,很高的耐磨性,电绝缘性,致密以及耐腐蚀、耐溶剂、耐高温、耐低温等特殊性能。

因此成为重要的工业材料。

橡胶按制取来源与方法,可分为天然橡胶与合成橡胶两大类。

天然橡胶(NR)天然橡胶具有优异的综合物理机械性能,天然橡胶在常温下具有很好的弹性,回弹性可以达到50%~85%以上。

纯胶硫化胶的拉伸性能可以达到17~25MPa,经过炭黑补强后,可达到25~35MPa,撕裂强度可达到95kN/m。

天然橡胶还具有很好的耐屈挠疲劳性能,耐磨性耐寒性较好,具有良好的气密性,防水性,电绝缘性和绝热性。

也是一种较好的绝缘材料。

天然橡胶不耐环已烷、汽油、苯等介质,不溶于机型的丙酮、乙醇等,不溶于水,耐10%的氢氟酸,20%的盐酸,30%的硫酸,50%的氢氧化钠,不耐浓强酸,氧化性和强的高锰酸钾、重铬酸钾。

天然橡胶主要应用于轮胎、胶带,胶管,电线电缆和多数橡胶制品,是应用最广的橡胶。

合成橡胶合成橡胶是指工业上由低分子化合物(称为单体)通过聚合的方法而制得的橡胶,与天然橡胶相比,来源较广,某些合成橡胶具有天然橡胶不具备的性能。

按用途合成橡胶可分为:通用合成橡胶和特种合成橡胶,按分子结构可分为:丁苯橡胶、顺丁橡胶、氯丁橡胶、丁腈橡胶,乙丙橡胶,丁基橡胶、氟橡胶、硅橡胶、聚氨酯橡胶、聚硫橡胶、丙烯酸酯橡胶、氯醚橡胶、氯磺化聚乙烯橡胶、氯化聚乙烯橡胶等。

丁苯橡胶丁苯橡胶的性能物理机械性能:耐磨性好,透气性好,绝缘性好。

弹性耐寒性耐撕裂性差,耐屈挠龟裂性差。

耐油性和耐非极性溶剂性差。

顺丁橡胶顺丁橡胶的弹性是目前橡胶中最好的,有极好的耐寒性,耐低温性能是通用橡胶中耐低温性能最好的一种。

耐磨性特别好,非常适用于耐磨的橡胶制品,但抗湿滑性能差,拉伸强度、撕裂强度较低。

抗裂口展开性差。

氯丁橡胶氯丁橡胶具有良好的综合物理机械性能,还具有耐热、耐臭氧、耐天候老化、耐腐蚀、耐燃、耐油、粘合性好等特殊性能,所以它是一种能够满足高性能要求,用途极为广泛的橡胶材料,被称为“多功能橡胶”。

天然橡胶

橡胶的主要品种及性能橡胶:是指具有高弹性的高分子化合物;胶料或半成品在一定的温度下,经过一定时间的化学反应,叫橡胶的硫化;橡胶的硫化是指橡胶由线型结构转化为网状(体型)结构;橡胶的分类按制取来源与方法可分:天然橡胶;用量占1/3;合成橡胶;用量占2/3;按胶料的外观特征可分:固态、乳液、粉未等;固态占85%-90% ;天然橡胶(NR )一、概述天然橡胶是从天然植物中获取的以异戌二烯为主要成分的天然高分子弹性化合物;天然橡胶包括含顺式异戊二烯为主的天然橡胶和以含反式异戊二烯为主的反式天然橡胶。

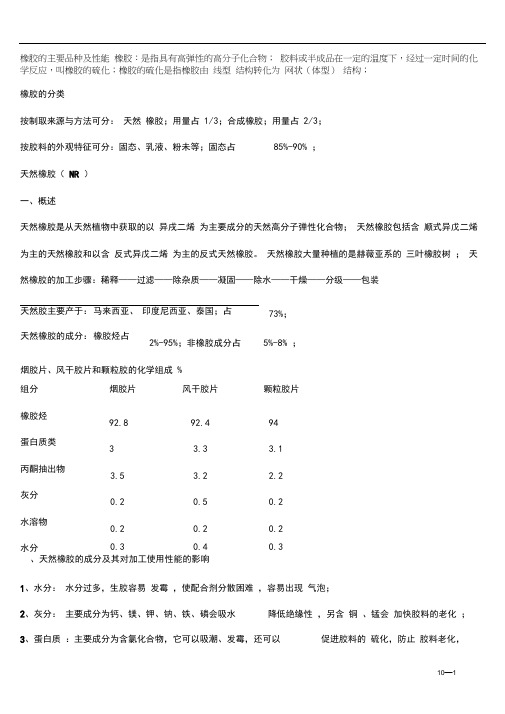

天然橡胶大量种植的是赫薇亚系的三叶橡胶树;天然橡胶的加工步骤:稀释——过滤——除杂质——凝固——除水——干燥——分级——包装天然胶主要产于:马来西亚、印度尼西亚、泰国;占73%;天然橡胶的成分:橡胶烃占2%-95%;非橡胶成分占5%-8% ;烟胶片、风干胶片和颗粒胶的化学组成%组分烟胶片风干胶片颗粒胶片橡胶烃92.892.494蛋白质类3 3.3 3.1丙酮抽出物3.5 3.2 2.2灰分0.20.50.2水溶物0.20.20.2水分0.30.40.3、天然橡胶的成分及其对加工使用性能的影响1、水分:水分过多,生胶容易发霉,使配合剂分散困难,容易出现气泡;2、灰分:主要成分为钙、镁、钾、钠、铁、磷会吸水降低绝缘性,另含铜、锰会加快胶料的老化;3、蛋白质:主要成分为含氯化合物,它可以吸潮、发霉,还可以促进胶料的硫化,防止胶料老化,有臭味,降低胶料的绝缘性,增加胶料的生热。

蛋白质的过量可能引起接触者的过敏现象。

4、丙酮抽出物:主要成分是高级脂肪酸和固醇物质,高级脂肪酸是活性剂,促进硫化增加塑性,固防止胶料的老化;混炼时起分散作用,硫化时起促进作用,使用时起防老作用。

5、水溶物:主要是醣类及酸类物质,它们对生胶的可塑性及吸水性的影响较大;三、天然胶的性质1、天然橡胶密度0.913G/CM3 ,折射率1.52,内聚能密度266.2MJ.M-3 ,2、天然胶是非极性的不饱和橡胶,结构不太稳定;3、天然胶的弹性好,弹性模量为2-4mpa,伸长统率可达率1000% ,回弹性50%-85%。

常用橡胶的技术性能指标参数

ቤተ መጻሕፍቲ ባይዱdoc文档可能在WAP端浏览体验不佳。建议您优先选择TXT,或下载源文件到本机查看。

常用橡胶的技术性能指标参数 本文介绍了天然橡胶(NR) 异戊橡胶(IR) 丁苯橡胶(SBR) 顺丁橡胶(BR) 氯丁橡胶(CR) 丁基橡胶(IIR) 丁腈橡胶(NBR) 乙丙橡胶(EPR) 常用的性能指标参数。十分有用。 橡胶品种(简写符号) 化学组成 性能特点 主要用途 1. 天然橡胶(NR) 以橡胶烃(聚异戊二烯)为主,含少量蛋白质、水分、树脂酸、糖类 和无机盐等。 弹性大,定伸强度高,抗撕裂性和电绝缘性优良,耐磨性和耐旱性良好,加 工性佳, 易于其它材料粘合, 在综合性能方面优于多数合成橡胶。 缺点是耐氧和耐臭氧性差, 容易老化变质; 耐油和耐溶剂性不好, 第抗酸碱的腐蚀能力低; 耐热性不高。 使用温度范围: 约-60℃~+80℃。 制作轮胎、胶鞋、胶管、胶带、电线电缆的绝缘层和护套以及其他通 用制品。特别适用于制造扭振消除器、发动机减震器、机器支座、橡胶-金属悬挂元件、膜 片、模压制品。 2. 丁苯橡胶(SBR) 丁二烯和苯乙烯的共聚体。 性能接近天然橡胶,是目前产量最大的 通用合成橡胶,其特点是耐磨性、耐老化和耐热性超过天然橡胶,质地也较天然橡胶均匀。 缺点是:弹性较低,抗屈挠、抗撕裂性能较差;加工性能差,特别是自粘性差、生胶强度低。 使用温度范围:约-50℃~+100℃。 主要用以代替天然橡胶制作轮胎、胶板、胶管、胶鞋 及其他通用制品。 3. 顺丁橡胶(BR) 是由丁二烯聚合而成的顺式结构橡胶。 优点是:弹性与耐磨性优良, 耐老化性好,耐低温性优异,在动态负荷下发热量小,易于金属粘合。缺点是强度较低,抗 撕裂性差,加工性能与自粘性差。使用温度范围:约-60℃~+100℃。 一般多和天然橡胶 或丁苯橡胶并用,主要制作轮胎胎面、运输带和特殊耐寒制品。 4. 异戊橡胶(IR) 是由异戊二烯单体聚合而成的一种顺式结构橡胶。 化学组成、立体结 构与天然橡胶相似,性能也非常接近天然橡胶,故有合成天然橡胶之称。它具有天然橡胶的 大部分优点,耐老化由于天然橡胶,弹性和强力比天然橡胶稍低,加工性能差,成本较高。 使用温度范围:约-50℃~+100℃ 可代替天然橡胶制作轮胎、胶鞋、胶管、胶带以及其他 通用制品。 5. 氯丁橡胶(CR) 是由氯丁二烯做单体乳液聚合而成的聚合体。 这种橡胶分子中含有 氯原子,所以与其他通用橡胶相比: 它具有优良的抗氧、 抗臭氧性, 不易燃, 着火后能自熄, 耐油、耐溶剂、耐酸碱以及耐老化、气密性好等优点;其物理机械性能也比天然橡胶好,故 可用作通用橡胶,也可用作特种橡胶。主要缺点是耐寒性较差,比重较大、相对成本高,电 绝缘性不好,加工时易粘滚、易焦烧及易粘模。此外,生胶稳定性差,不易保存。使用温度 范围:约-45℃~+100℃。 主要用于制造要求抗臭氧、耐老化性高的电缆护套及各种防护 套、保护罩;耐油、耐化学腐蚀的胶管、胶带和化工衬里;耐燃的地下采矿用橡胶制品,以 及各种模压制品、密封圈、垫、粘结剂等。 6. 丁基橡胶(IIR) 是异丁烯和少量异戊二烯或丁二烯的共聚体。 最大特点是气密性好, 耐臭氧、耐老化性能好,耐热性较高,长期工作温度可在 130℃以下;能耐无机强酸(如硫 酸、硝酸等)和一般有机溶剂,吸振和阻尼特性良好,电绝缘性也非常好。缺点是弹性差,

天然橡胶和三元乙丙橡胶的区别

三元乙丙其他的受二烯烃第三单体影响的还有:

ENB-快速硫化,高拉伸强度,低永久形变

DCPD-防焦性,低永久应变,低成本

随着二烯烃第三单体的增加,将会有下列影响发生:更快硫化率,更低的压缩形变,高定伸,促进剂选择的多样性,减少的防焦性和延展,更高的聚合物成本。

乙烯丙烯比:

乙烯丙烯比可以在硫化阶段进行改变,商业的三元乙丙聚合物乙烯丙烯比由80/20到50/50。当乙烯丙烯比由50/50变化到80/20时,正面的影响有:更高的压坯强度,更高的拉伸强度,更高的结晶化,更低的玻璃体转化温度,能将原材料聚合物转化成丸状,以及更好的挤出特性。不好的影响就是不好的压延混合性,较差的低温特性,以及不好的压缩形变。当好的压缩形变等。

天然橡胶(NR)

生胶的玻璃化温度为-72℃,胶流温度130℃,开始分解温度200℃,激烈分解温度270℃。当天然橡胶硫化后,其Tg上升,也再不会发生粘流。

天然橡胶的弹性:

其生胶及交联密度不太高的硫化胶的弹性是高的。例如在0-100℃范围内,回弹性在50-85℃之间,其弹性模量仅为钢的1/3000,伸长率可达1000%,拉伸到350%,后,缩回永久变形仅为15%,天然橡胶的弹性较高,在通用橡胶中仅次于顺丁橡胶。

天然橡胶和三元乙丙橡胶的区别是什么?

1)一个天然的,一个合成的;

2)一个通用的,一个介于通用和特种之间;

3)一个为炭五组分,一个炭六;

4)用途也不一样,NR用途以轮胎为主,而EPDM则主要于生产非轮胎橡胶制品,如密封条;

5)一个主链不饱和,一个主链饱和。

在三元乙丙生产过程中,通过改变三单体的数量,乙烯丙烯比,分子量及其分布以及硫化的方法可以调整其特性。

三元乙丙生产中主要是用ENB和DCPD。

天然橡胶_报告

四、天然橡胶的成分

天然橡胶是由胶乳制造的,胶乳中所含的非橡胶成分有一部 分就留在固体的天然橡胶中。一般天然橡胶中含橡胶烃92%~95%, 而非橡胶烃占5%~8%。由于制法不同,产地不同乃至采胶季节不 同,这些成分的比例可能有差异,但基本上都在范围以内。

成分名称 蛋白质 丙酮抽出物 含量∕﹪ 2.0~3.0 1.5~4.5

天然橡胶发展简史

1768年,法国人麦加(P. J. Macquer)发现可用溶剂 软化橡胶,制成医疗用品和软管。1828年英国人马琴托士(C. Mackintosh)用胶乳制成防雨布,但制品热天发粘,冷天变 脆,质量很差。 天然橡胶的工业研究和应用始于19世纪初。1819年苏格 兰化学家马金托希发现橡胶能被煤焦油溶解,此后人们开始把 橡胶用煤焦油、松节油等溶解,制造防水布。从此,世界上第 一个橡胶工厂于1820年在英国哥拉斯格(GLASGOW)建立。 为使橡胶便于加工,1826年汉考克(Hancock)发明了用机 械使天然橡胶获得塑性的方法。1839年美国人固特异 (Charles Goodyear)发明了橡胶的硫化法,解决了生胶 变粘发脆问题,使橡胶具有较高的弹性和韧性,橡胶才真正进 入工业实用阶段。因此,天然橡胶才成为重要的工业原料,橡 胶的需要量亦随之急剧上升。

天然橡胶发展简史

此后,马来西亚、斯里兰卡、印度尼西亚扩种 建立胶园。1887年,新加坡植物园主任芮德勒 (H. N. Ridley)发明了不伤橡胶树形成层组织 的在原割口上重复切割的连续割胶法,纠正了橡胶 树原产地用斧头砍树取胶因而伤树、不能持久产胶 的旧方法,使橡胶树能几十年连续割胶。 1904年,云南省德宏傣族景颇族自治州的土 司刀印生由日本返国,途经新加坡(马来西亚的一 个州,1965年8月9日独立)时,购买胶苗8000 多株,带回国种植于北纬24度50分、海拔960米 的云南省盈江县新城凤凰山东南坡,从此开始了中 国的橡胶种植历史。

天然橡胶的性能

天然橡胶的性能天然橡胶有什么成效天然橡胶的性能1.天然橡胶的化学性能天然橡胶是不饱和橡胶,容易与硫化剂发生硫化反应(构造化反应),与氧、臭氧发生氧化、裂解反应,卤素发生氯化、溴化反应,在催化剂和酸作用下发生环化反应等。

但由于天然橡胶是高分子化合物,所以它具有烯类有机化合物的反应特性,如反应速度慢,反应不完全、不均匀,同时具有多种化学反应并存的现象(如氧化裂解反应和构造化反应)等。

在天然橡胶的各类化学反应中,最重要的是氧化裂解反应和构造化反应。

前者是生胶开展塑炼加工的理论根底,也是橡胶老化的原因所在;后者则是生胶开展硫化加工制得硫化胶的理论依据。

而天然橡胶的氯化、环化、氢化等反应,则可应用于天然橡胶的改性方面。

2.天然橡胶具有优异的综合物理机械性能天然橡胶在常温下具有良好的弹性。

这是由于天然橡胶分子链在常温下呈无定形状态,分子链柔性的缘故。

其密度为0.913g/cm3,弹性模量为2-4Mpa,约为钢铁的三万分之一,而伸长率为钢铁的300倍,最大可达1000%,在0-100°C范围内,天然橡胶的回弹性可以到达50%-85%以上。

3.热性能天然橡胶常温为高弹性体,玻璃化温度为-72°C,受热后缓慢软化,在130-140°C开始流动,200°C左右开始分解,270°C剧烈分解。

天然橡胶具有很高的机械强度,分子构造规整性好,外力作用下可以发生结晶,为结晶橡胶,具有自补强性。

纯胶硫化胶的拉伸性能仅此于聚氨酯橡胶,可以到达17-25Mpa,经过炭黑补强后可到达25-35Mpa,300%定伸应力可以到达6-10Mpa,500%定伸应力为12Mpa以上,撕裂强度可以到达95kN/m,在高温(93°C)下强度损失为35%左右。

4.其他性能天然橡胶还具有很好的耐屈挠疲劳性能,纯胶硫化胶屈挠20万次以上才出现裂口。

其原因是滞后损失小,多次变形生热低。

耐磨性、耐寒性较好,具有良好的气密性,渗透系数为2.969*10-12H2(s . Pa)-1,同时具有良好的防水性、电绝缘性和绝热性。

橡胶的种类性能和用途

橡胶的种类性能和用途橡胶是一种重要的材料,广泛应用于各个领域。

根据不同的化学结构和性质,橡胶可以分为天然橡胶和合成橡胶。

下面将详细介绍几种常见的橡胶种类、性能特点及其用途。

1. 天然橡胶(Natural Rubber,NR)天然橡胶是由橡胶树中提取的乳液通过凝固、干燥得到的胶状物质。

其主要成分是聚异戊二烯(Polyisoprene)。

天然橡胶具有良好的可拉伸性、抗撕裂性、弹性和耐磨性。

它还具有低气渗透性、优良的电绝缘性和耐寒性。

天然橡胶广泛应用于轮胎、汽车零部件、橡胶鞋、胶带、乳胶制品等领域。

天然橡胶在轮胎制造中是最重要的材料之一,因为它具有很好的抗磨损性、附着力和弹性,能够提供稳定的行驶质量和舒适的驾驶体验。

2.合成橡胶合成橡胶是通过合成方法从石油、天然气等原料中制得的材料。

合成橡胶具有多种种类,常见的有丁苯橡胶(Styrene Butadiene Rubber,SBR)、丁腈橡胶(Nitrile Rubber,NBR)、聚氯丁橡胶(Chloroprene Rubber,CR)、丁基橡胶(Butyl Rubber,IIR)等。

2.1丁苯橡胶(SBR)丁苯橡胶是由丁二烯和苯乙烯混合共聚而成的橡胶。

它具有良好的物理力学性能、抗老化性能和耐磨性能。

丁苯橡胶具有优良的耐热性、耐油性和耐溶剂性,并且具有良好的加工性。

丁苯橡胶主要应用于轮胎、橡胶管道、橡胶密封件和橡胶鞋等领域。

它在轮胎制造中广泛使用,能够提供良好的抓地力和耐磨性,适用于各种路面条件。

2.2丁腈橡胶(NBR)丁腈橡胶是由丙烯腈和丁二烯混合共聚而成的橡胶。

它具有优异的耐油性、耐溶剂性和耐磨性。

丁腈橡胶还具有较好的耐高温性能、耐臭氧性能和耐腐蚀性能。

丁腈橡胶主要应用于汽车工业、航空航天工业、化工工业和石油工业等领域。

由于其优良的耐油性和耐磨性,丁腈橡胶被广泛应用于汽车零部件、密封件、橡胶手套等产品中。

2.3聚氯丁橡胶(CR)聚氯丁橡胶是由氯丁二烯聚合而成的橡胶。

橡胶原料检测项目及标准

橡胶行业是国民经济基础型产业的重要组成部分,是为人们提供日常生活不可或缺的组成元素之一。

橡胶检测能够提供原料或产品最直观最准确的检测结果,对企业的质量监控、产品改良、新产品研发等均具有十分重要的意义,所以越来越多的橡胶生产加工企业对橡胶检测越来越重视。

橡胶原料的分类◆天然橡胶(NR):乳胶、标胶、烟胶、生胶◆合成橡胶:通用橡胶、丁苯橡胶SBR、丁基橡胶IIR、顺丁橡胶、异戊橡胶、乙丙橡胶EPDM、氯丁橡胶◆特种橡胶:丁腈橡胶NBR、HNBR、氯丁橡胶CR、氟橡胶、氯醚橡胶、硅橡胶、聚氨酯橡胶、聚硫橡胶、丙烯酸酯橡胶橡胶原料的主要检测项目◆常规检测:表观密度、硬度、含水量、溶胀比、灰分、挥发性检测、分子量、透光率、橡胶无损检测等◆力学性能检测:拉伸强度、弯曲强度、摩擦和磨耗性能(摩擦系数、磨耗)、蠕变性能、动态力学性能、耐撕裂性能(撕裂强度)、剪切性能(剪切强度)、冲击性能(缺口冲击强度、无缺口冲击强度)、压缩性能、疲劳强度(断裂)、回弹性等◆电学性能检测:电阻率、介电常数和介质损耗角正切值、击穿电压强度、绝缘性能检测◆密封性能检测:密封性能、透过率、气密性、水密性等◆燃烧性能检测:垂直燃烧、氧指数、水平燃烧、点燃温度、有效燃烧热值、燃烧速率、酒精喷灯燃烧、烟密度、总烟释放量等;◆环保性能检测:总烃含量、聚异戊二烯含量、多环芳烃含量、炭黑含量、ROHS/REACH、VOC测试等◆材质分析:成分分析、对比分析、配方分析、配方还原、材料研发、工艺优化等常用橡胶原料检测标准GB/T1410-2006固体绝缘电阻体积电阻和表面电阻实验方法GB/T1681硫化橡胶回弹性的测定GB4806.1-1994食品用橡胶制品卫生标准GB/T1683-81橡胶压缩永久变形GB/T6031-1998硫化橡胶或热塑性橡胶硬度的测定GB/T13938-92硫化橡胶自然贮存老化试验方法GB/T3512-2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验GB/T7762-2003硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T1233-2008未硫化橡胶初期硫化特性的测定用圆盘剪切黏度计进行测定GB/T11409-2008橡胶防老剂、硫化促进剂试验方法GB/T11210-1989硫化橡胶抗静电和导电制品电阻的测定HG/T3845-2008硬质橡胶冲击强度的测定HG/T3844-2008硬质橡胶弯曲强度的测定GB/T533-2008硫化橡胶或热塑性橡胶密度的测定GB/T1682-1994硫化橡胶低温脆性的测定单试样法。

环化天然橡胶并用胶的动态力学和物理性能

环化天然橡胶并用胶的动态力学和物理性能摘要:环化天然橡胶兼具粘性、弹性,其动态力学指的是材料处于周期力下变形过程中涉及的力学性能。

探索环化天然橡胶并用胶的内摩擦、力学阻尼、损耗模量、动态模量以把握其动态力学与物理性能。

文章就环化天然橡胶并用胶的动态力学和物理性能进行了论述与分析。

关键词:环化天然橡胶并用胶;动态力学;物理性能引言:探索环化天然橡胶并用胶的动态力学和物理性能,需明确环化天然橡胶并用胶基本特征与整体性能特点,并选择适宜的材料、制备工艺进行系列的试验,以此来确定其在各个方面的动态力学和物理性能,这需研究人员明确试验的进行方式与变量控制方式,从而能够设定基本的试验流程,得出比较可靠的答案。

一、环化天然橡胶并用胶性能试验按照以下步骤来展开性能试验,以此来判断环化天然橡胶并用胶的动态力学和物理性能:1.选择试验材料选择高氨天然橡胶胶乳、Terric320、硫酸、AR品级溶剂(甲醇、甲苯等)以及其他各种辅助材料。

2.制备环化NR原料选择50%浓度DRC的DPNR胶乳,选择在乳液中环化NR,通过电磁搅拌器将DPNR胶乳、Terric320混合搅拌均匀;在不同时间、温度条件下添加不同质量浓硫酸反应;形成的环化橡胶借助丙酮完成共凝,其后选择在甲醇/甲苯混合液中再次沉淀,并提纯;最后选择在50℃下进行真空干燥,以此来保持橡胶样品处于恒重状态。

3.C.NR结构NMR简单分析收集50mg反应产物,置于1ml装有氚化三氯甲烷溶液的容器中,以四甲基硅为内参标;过滤样品,输送至NMR管中;选择在25℃环境下以DPX-300 FT-NMR进行光谱测量;最后选择以H-NMR光谱推测、判断NR环化程度。

4.制备携带硫磺官能团的C-NR以电磁搅拌器将硫磺与 C.NR胶乳充分混合,置于60℃环境下,持续加热胶乳超过5h。

很难通过光谱方法全面分析C.NR整体结构,可选择以50:50的比例混合NR胶乳、携带硫磺官能团的C-NR,其后在转入室温环境下将混合胶乳干燥处理。

天然橡胶的电气性能研究

天然橡胶的电气性能研究天然橡胶的电气性能研究橡胶作为一种广泛使用的材料,在工业、农业、医疗等领域都有着重要的应用。

其中,天然橡胶作为一种常见的橡胶材料,其良好的物理性能和化学性能受到了广泛的关注。

除此之外,天然橡胶的电气性能也是其重要的特性之一。

本文将对天然橡胶的电气性能进行研究,以期能够更好地了解这种材料的特性,为其在各个领域中的应用提供更为科学的支持。

一、天然橡胶的基本特性天然橡胶是由橡胶树中提取的橡胶乳制成的,其化学结构为聚异戊二烯。

其具有良好的物理性能和化学性能,例如耐磨性、耐切割性、耐腐蚀性等。

同时,天然橡胶还具有优异的弹性,能够在变形后恢复到原来的形态。

这种材料广泛用于制造轮胎、密封件、管道等各种工业产品。

二、天然橡胶的电学特性天然橡胶作为一种绝缘材料,具有良好的电绝缘性能。

其绝缘强度高、介电常数低、介质损耗小,因此广泛应用于电气设备的绝缘部件中,例如高压电缆、变压器、电机等。

同时,天然橡胶还具有较高的体积电阻率和表面电阻率,能够有效地阻止电流的通过,保证电气设备的安全运行。

三、天然橡胶的电介质特性天然橡胶的电介质特性是指在电场作用下,材料中电荷的分布情况和电场强度的分布情况。

电介质特性决定了天然橡胶的电绝缘性能和电导性能。

在电场作用下,天然橡胶中的电荷会发生分离和极化,形成内电场和电荷屏蔽层。

这些特性直接影响天然橡胶的电绝缘强度和介电常数。

因此,在制造电气设备时,需要对天然橡胶的电介质特性进行详细研究,以确保其良好的电绝缘性能和安全运行。

四、天然橡胶的电导性能天然橡胶在一定条件下也具有导电性能。

这种导电性能与材料的温度、含水量、含碳量、填充剂等因素有关。

当天然橡胶中含有大量的填充剂和碳黑时,其导电性能明显提高。

因此,在制造一些需要具有导电性能的电气设备时,可以添加适量的填充剂和碳黑,以提高天然橡胶的导电性能。

五、天然橡胶的耐电弧性能天然橡胶作为一种电绝缘材料,其耐电弧性能也是其重要的特性之一。

天然橡胶的力学、超声、介电与物理性能

天然橡胶的力学、超声、介电与物理性能王进,杨柳校译(株洲时代新材料科技股份有限公司,412007)摘要:通过超声频谱和电介质频谱研究了硬脂酸锌(ZnSt)对天然胶NR性能的影响。

加入ZnSt后,提高了胶料的断裂应力和模量,改善了胶料的力学性能。

根据2MHz实验条件下的超声测试结果表明,ZnSt对NR的纵向和横向超声速,弹性模量,硬化度等也有影响。

宽频介电松弛(0.01Hz-10MHz)表明,与白色填料相比,加入ZnSt提高了NR的弹性模量ε′,并且ZnSt可以在更高温度下在离子范畴作增塑剂。

关键词:天然胶,氧化锌,硬脂酸,硬脂酸锌,应力-应变,溶胀,SEM,超声,介电性天然胶(NR)由于具有优良的黏结性能、硫化后强度、高拉伸强度和抗裂纹扩展性能,在橡胶工业中占有独特的地位。

这些特征归因于NR在拉伸时迅速结晶的能力[1]。

NR主要由顺-1,4-聚异戊二烯和少量非橡胶成分,以及连接在高聚物链上的特征基团组成。

存在于聚合物中的长链脂肪酸及脂肪酸脂等非橡胶组分,使NR的物理机械性能得以增强。

人们也普遍认为这些化合物对天然胶的结晶行为有重大影响[2]。

为改善橡胶的性能,应加入某些助剂,如硫化促进剂,活化剂,防老剂和软化剂等。

生胶中填加少量添加剂,能够影响混炼胶的电性能,机械性能和超声性能。

另一方面,硫化促进剂,活化剂常用于硫化促进体系的活化以提高硫化速率,使硫化效率更高。

人们认为它们以某种方式与促进剂迅速反应形成配合物。

该配合物能更有效的活化混炼胶中的硫磺,所以提高了硫化速率,并且从硫化促进体系中得到最大硫化效率改善了产品质量。

引入离子基团可以使聚合物改性。

离子化聚合物,也被称为离聚物,在各种应用领域有着巨大的潜力。

离子化橡胶在一定环境条件下,表现出中到高的拉伸强度,撕裂强度和伸长率。

由于加热可以使离子交联,因此可以像热塑性塑料一样加工[3] 。

本实验的目的是系统研究NR在ZnO/脂肪酸(硬脂酸)或在不同浓度的ZnSt(脂肪酸盐)的条件下硫化时,NR的介电,超声,力学性能和流变行为。

天然胶基本知识

天然胶基本知识Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998天然胶英文名: natural rubber性能:天然橡胶生胶的玻璃化温度为 -72℃,胶流温130℃,开始分解温度200℃,激烈分解温度270℃。

当天然橡胶硫化后,其 Tg上升,也再不会发生粘流。

天然橡胶的弹性:其生胶及交联密度不太高的硫化胶的弹性是高的。

例如在0-100℃范围内,回弹性在50-85℃之间,其弹性模量仅为钢的1/3000,伸长率可达1000%,拉伸到350% 后,缩回永久变形仅为15% ,天然橡胶的弹性较高,在通用橡胶中仅次于顺丁橡胶。

天然橡胶的强度:在弹性材料中,天然橡胶的生胶、混炼胶、硫化胶的强度都比较高。

未硫化橡胶的拉伸强度称为格林强度,天然橡胶的格林强度可达 ~ ,适当的格林强度对于橡胶加工成型是必要的。

天然橡胶撕裂强度也较高,可达 98kN/m,其耐磨性也较好。

天然橡胶机械强度高的原因在于它是自补强橡胶,当拉伸时会使大分子链沿应力方向取向形成结晶。

天然橡胶的电性能:天然橡胶是非极性物质,是一种较好的绝缘材料。

当天然橡胶硫化后,因引入极性因素,如硫黄、促进剂等,从而使绝缘性能下降。

天然橡胶的耐介质性能:天然橡胶是一种非极性物质,它溶于非极性溶剂和非极性油中。

天然橡胶不耐环己烷、汽油、苯等介质,未硫化胶能在上述介质中溶解,硫化橡胶则溶胀。

天然橡胶不溶于极性的丙酮、乙醇中,更不溶于水中,耐10%的氢氟酸、20%的盐酸、30%的硫酸、50%的氢氧化钠等。

主要用途:天然橡胶因其具有很强的弹性和良好的绝缘性、可塑性、隔水隔气、抗拉和耐磨等特点,广泛地运用于工业、农业、国防、交通、运输、机械制造、医药卫生领域和日常生活等方面,如交通运输上用的轮胎;工业上用的运输带、传动带、各种密封圈;医用的手套、输血管;日常生活中所用的胶鞋、雨衣、暖水袋等都是以橡胶为主要原料制造的,国防上使用的飞机、大炮、坦克,甚至尖端科技领域里的火箭、人造卫星、宇宙飞船、航天飞机等都需要大量的橡胶零部件。

各种橡胶物理化学性能

各种橡胶物理化学性能1.天然橡胶(NR)以橡胶烃(聚异戊二烯)为主,含少量蛋白质、水分、树脂酸、糖类和无机盐等。

弹性大,定伸强度高,抗撕裂性和电绝缘性优良,耐磨性和耐旱性良好,加工性佳,易于其它材料粘合,在综合性能方面优于多数合成橡胶。

缺点是耐氧和耐臭氧性差,容易老化变质;耐油和耐溶剂性不好,第抗酸碱的腐蚀能力低;耐热性不高。

使用温渎犯围:约-60℃~+80℃。

制作轮胎、胶鞋、胶管、胶带、电线电缆的绝缘层和护套以及其他通用制品。

特别适用于制造扭振消除器、发动机减震器、机器支座、橡胶-金属悬挂元件、膜片、模压制品。

2.丁苯橡胶(SBR)丁二烯和苯乙烯的共聚体。

性能接近天然橡胶,是目前产量最大的通用合成橡胶,其特点是耐磨性、耐老化和耐热性超过天然橡胶,质地也较天然橡胶均匀。

缺点是:弹性较低,抗屈挠、抗撕裂性能较差;加工性能差,特别是自粘性差、生胶强度低。

使用温度范围:约-50℃~+100℃。

主要用以代替天然橡胶制作轮胎、胶板、胶管、胶鞋及其他通用制品。

3.顺丁橡胶(BR)是由丁二烯聚合而成的顺式结构橡胶。

优点是:弹性与耐磨性优良,耐老化性好,耐低温性优异,在动态负荷下发热量小,易于金属粘合。

缺点是强度较低,抗撕裂性差,加工性能与自粘性差。

使用温度范围:约-60℃~+100℃。

一般多和天然橡胶或丁苯橡胶并用,主要制作轮胎胎面、运输带和特殊耐寒制品。

4.异戊橡胶(IR)是由异戊二烯单体聚合而成的一种顺式结构橡胶。

化学组成、立体结构与天然橡胶相似,性能也非常接近天然橡胶,故有合成天然橡胶之称。

它具有天然橡胶的大部分优点,耐老化由于天然橡胶,弹性和强力比天然橡胶稍低,加工性能差,成本较高。

使用温度范围:约-50℃~+100℃ 可代替天然橡胶制作轮胎、胶鞋、胶管、胶带以及其他通用制品。

5.氯丁橡胶(CR)是由氯丁二烯做单体乳液聚合而成的聚合体。

这种橡胶分子中含有氯原子,所以与其他通用橡胶相比:它具有优良的抗氧、抗臭氧性,不易燃,着火后能自熄,耐油、耐溶剂、耐酸碱以及耐老化、气密性好等优点;其物理机械性能也比天然橡胶好,故可用作通用橡胶,也可用作特种橡胶。

天然橡胶综述

天然橡胶综述天然橡胶概述摘要:本⽂介绍了天然橡胶的物理和化学性能、配合体系、改性和产品实例等关键词:天然橡胶配合改性产品橡胶按其来源,分为天然橡胶和合成橡胶两⼤类。

天然橡胶取之于橡胶树,起源较早。

合成橡胶系⼈⼯合成,发展较晚,随着⽯油化⼯的兴起,获得了⼤量廉价原料之后,才迅速发展起来。

本⽂主要介绍天然橡胶的⼀些性质、配⽅、改性、产品等。

【1】1.天然橡胶的来源⾃然界合橡胶成分的植物有400种之多,⼤部分⽣长在热带地⽅。

⽬前产胶量最多、质量最好的为⼈⼯种植的三叶橡胶树。

⼀般所说的天然橡胶,就是指这种橡胶树所产的胶。

除此之外还有:硬性天然橡胶、马来树胶及杜仲。

硬性天然橡胶和三叶橡胶树所产的胶为同分异构体(前者为反式聚异戊⼆烯橡脱后者为顺式聚异戊⼆烯橡胶)。

它的热塑性、电绝线性、耐⽔性较添适⽤于海底电缆包层、耐酸制品及电⼯材料等⽅⾯。

杜仲的经济价值表现在:播种两年后即可开始割脱以后每年均可采集叶⼦和果实提取,随树龄增长,还可以从树⽪、根⽪提耿⽣胶产量增加。

因此,杜仲在我国的种植和发展也是有前途的。

其他合橡胶植物如⽊薯橡胶树、印度榕橡胶树、丝橡胶树、银叶橡胶菊和橡胶草等,由于其本⾝经济技术指标较低,加⼯困难逐渐趋向淘汰。

2.天然橡胶的品种和制法天然胶乳除直接⽤于胶乳⼯业外,绝⼤部分还是经凝固、压⽚制造天然⽣胶(或称⼲胶),以便于运输,提供⼯⼚使⽤。

天然橡胶按贫制造⽅法不同,可分为若⼲种,将其列为下表:上述的各种橡胶常⽤者主要为烟⽚和皱⽚(⽩皱⽚、褐皱⽚)。

3.天然橡胶的组成天然橡胶由橡胶烃和⾮橡胶物质组成。

以烟⽚胶为例,其化学组成如下表所⽰。

通过对橡胶烃的热分解研究,确定橡胶烃是以异戊⼆烯为单体的⾼聚物。

这种聚合物具有直链状的分⼦结构。

⽽⾮橡胶成分包括⽔分、灰分、蛋⽩质类及丙酮抽出物等,含量很少且不固定,随树种、环境、树龄、采胶季节和加⼯条件⽽变化。

但其对橡胶的加共及制品质量都有⼀定影响。

天然橡胶的化学式(1)⽔分⽣胶含⽔量,因制造时⼲燥的程度、贮存时的温度与湿度、⾮橡胶成分的吸⽔性,⽽有所不同。

工程常用橡胶的种类特性及应用

工程常用橡胶的种类特性及应用天然橡胶(NR)特性:弹性大,拉伸强度高,抗撕裂性和电绝缘性优良,耐磨、耐寒性好,加工性佳,易与其他材料粘合,综合性能优于多数合成像胶。

缺点是耐氧及耐臭氧性差,容易老化,耐油、耐溶剂性不好,耐酸碱腐蚀的能力低,耐热性不高。

应用:制作轮胎、胶鞋、胶管、胶带、电线电缆的绝缘层和护套,以及其他通用橡胶制品丁苯橡胶(SBR)特性:耐磨性突出,耐老化和耐热性超过天然橡胶,其他性能与天然橡胶接近。

缺点是弹性和加工性能较天然橡胶差,特别是自粘性差,生胶强度低。

应用:代替天然橡胶制作轮胎、胶板、胶管、胶鞋及其他通用制品顺丁橡胶(BR)特性:结构与天然橡胶基本一致。

它的突出优点是弹性与耐磨性优良,耐老化性佳,耐低温性优越,在动负荷下发热量小,易与金属粘合;但强度较低,抗撕裂性差,加工性能与自粘性差,产量仅次于丁苯橡胶应用:一般和天然或丁苯橡胶混用主要用于制作轮胎胎面、运输带和特殊耐寒制品异戊橡胶(IR)特性:又称合成天然橡胶,具有天然橡胶的大部分优点,吸水性低,电绝缘性好,耐老化性优于天然橡胶,但弹性和加工性能比天然胶较差,成本较高。

应用:可代替天然橡胶制作轮胎、胶鞋、胶管、胶带,以及其他通用橡胶制品丁基橡胶(IIR)特性:耐老化性及气密性、耐热性优于一般通用橡胶,吸振及阻尼特性良好,耐酸碱、耐一般无机介质及动植物油脂,电绝缘性亦佳,但弹性不好,加工性能差,表现在硫化慢,难粘,动态生热大。

应用:主要用于制作内胎、水胎、气球、电线电缆绝缘层、化工设备衬里及防振制品、耐热运输带、耐热耐老化胶布制品。

氯丁橡胶(CR)特性:有优良的抗氧、抗臭氧及耐候性,不易然,着火后能自熄,耐油、耐溶剂及耐酸碱性、气密性等亦较好。

主要缺点是耐寒性较差,密度较大,相对成本高,电绝缘性不好,加工时易粘辊、焦烧及粘膜。

此外,生胶稳定性差,不易保存。

产量次于丁苯像胶、顺丁橡胶,在合成橡胶中居第三位。

应用:主要用于制作要求抗臭氧、耐老化性高的重型电缆护套,耐油、耐化学腐蚀的胶管、胶带和化工设备衬里、耐燃的地下采矿用制品,以及汽车门窗嵌条、密封圈等。

天然橡胶的特性

天然橡胶的特性

通常我们所说的天然橡胶,是指从巴西橡胶树上采集的天然胶乳,经过凝固、干燥等加工工序而制成的弹性固状物。

天然橡胶是一种以聚异戊二烯为主要成分的天然高分子化合物,分子式是(C5H8)n,其橡胶烃(聚异戊二烯)含量在90%以上,还含有少量的蛋白质、脂肪酸、糖分及灰分等。

天然橡胶的物理特性。

天然橡胶在常温下具有较高的弹性,稍带塑性,具有非常好的机械强度,滞后损失小,在多次变形时生热低,因此其耐屈挠性也很好,并且因为是非极性橡胶,所以电绝缘性能良好。

天然橡胶的化学特性。

因为有不饱和双键,所以天然橡胶是一种化学反应能力较强的物质,光、热、臭氧、辐射、屈挠变形和铜、锰等金属都能促进橡胶的老化,不耐老化是天然橡胶的致命弱点,但是,添加了防老剂的天然橡胶,有时在阳光下曝晒两个月依然看不出多大变化,在仓库内贮存三年后仍可以照常使用。

天然橡胶的耐介质特性。

天然橡胶有较好的耐碱性能,但不耐浓强酸。

由于天然橡胶是非极性橡胶,只能耐一些极性溶剂,而在非极性溶剂中则溶胀,因此,其耐油性和耐溶剂性很差,一般说来,烃、卤代烃、二硫化碳、醚、高级酮和高级脂肪酸对天然橡胶均有溶解作用,但其溶解度则受塑

炼程度的影响,而低级酮、低级酯及醇类对天然橡胶则是非溶剂。

天然橡胶主要应用于轮胎、胶带、胶管、胶鞋、电线电缆和其他很多橡胶制品,是应用非常广泛的橡胶。

用在密封条上的比较少。

氧化铝/天然橡胶胶料的物理机械性能和电性能

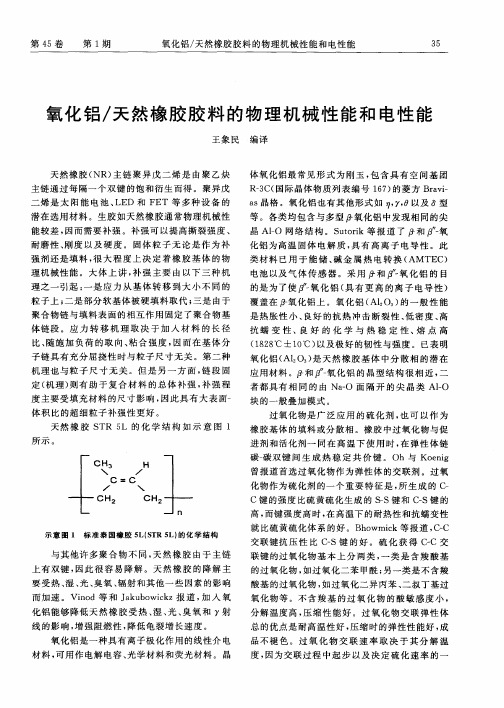

机理 也 与粒 子 尺 寸 无 关 。但 是 另 一 方 面 , 链 段 固 定( 机理 ) 则 有 助 于复 合 材 料 的总 体 补 强 , 补 强 程 度 主要受 填 充材 料 的尺 寸影 响 , 因此具 有 大 表 面一 体 积 比的超 细粒 子 补强 性更 好 。 天然橡胶 S TR 5 L 的化 学 结 构 如 示 意 图 1

要受 热 、 湿、 光、 臭氧、 辐射 和其 他一 些 因素 的影响

而加 速 。Vi n o d等 和 J a k u b o wi c k z报 道 , 加 入 氧

氧化 物等 。不 含 羧 基 的 过 氧化 物 的酸 敏 感度 小 ,

化 铝 能够 降低 天 然橡 胶 受热 、 湿、 光、 臭 氧 和 y射 线 的影 响 , 增 强阻燃 性 , 降低 龟 裂增 长速 度 。

子链 具有 充 分屈 挠性 时 与粒 子尺 寸无 关 。第二 种

( 1 8 2 8 ℃ ±1 0 ℃) 以及 极好 的韧 性 与强度 。已表 明 氧 化铝 ( A1 z 0 。 ) 是天 然 橡 胶基 体 中分 散相 的潜 在 应 用材 料 。 和 一 氧 化 铝 的 晶 型结 构 很 相 近 , 二 者 都具 有 相 同 的 由 Na - O 面 隔 开 的 尖 晶类 Al — O 块 的一 般叠 加模 式 。 过 氧化 物是 广 泛 应 用 的硫 化 剂 , 也 可 以作 为 橡 胶基 体 的填料 或分 散相 。橡 胶 中过氧 化物 与促 进 剂 和活化 剂 一 同在 高 温 下 使 用 时 , 在 弹性 体 链

3 6

橡 胶 参 考 资 料

的过 氧化 物 , 如过 氧化 二苯 甲酰 ; 另一类 是 不含羧 酸基 的过氧化 物 , 如过 氧化 二异丙 苯 、 二叔 丁基 过

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

天然橡胶的力学、超声、介电与物理性能王进,杨柳校译(株洲时代新材料科技股份有限公司,412007)摘要:通过超声频谱和电介质频谱研究了硬脂酸锌(ZnSt)对天然胶NR性能的影响。

加入ZnSt后,提高了胶料的断裂应力和模量,改善了胶料的力学性能。

根据2MHz实验条件下的超声测试结果表明,ZnSt对NR的纵向和横向超声速,弹性模量,硬化度等也有影响。

宽频介电松弛(0.01Hz-10MHz)表明,与白色填料相比,加入ZnSt提高了NR的弹性模量ε′,并且ZnSt可以在更高温度下在离子范畴作增塑剂。

关键词:天然胶,氧化锌,硬脂酸,硬脂酸锌,应力-应变,溶胀,SEM,超声,介电性天然胶(NR)由于具有优良的黏结性能、硫化后强度、高拉伸强度和抗裂纹扩展性能,在橡胶工业中占有独特的地位。

这些特征归因于NR在拉伸时迅速结晶的能力[1]。

NR主要由顺-1,4-聚异戊二烯和少量非橡胶成分,以及连接在高聚物链上的特征基团组成。

存在于聚合物中的长链脂肪酸及脂肪酸脂等非橡胶组分,使NR的物理机械性能得以增强。

人们也普遍认为这些化合物对天然胶的结晶行为有重大影响[2]。

为改善橡胶的性能,应加入某些助剂,如硫化促进剂,活化剂,防老剂和软化剂等。

生胶中填加少量添加剂,能够影响混炼胶的电性能,机械性能和超声性能。

另一方面,硫化促进剂,活化剂常用于硫化促进体系的活化以提高硫化速率,使硫化效率更高。

人们认为它们以某种方式与促进剂迅速反应形成配合物。

该配合物能更有效的活化混炼胶中的硫磺,所以提高了硫化速率,并且从硫化促进体系中得到最大硫化效率改善了产品质量。

引入离子基团可以使聚合物改性。

离子化聚合物,也被称为离聚物,在各种应用领域有着巨大的潜力。

离子化橡胶在一定环境条件下,表现出中到高的拉伸强度,撕裂强度和伸长率。

由于加热可以使离子交联,因此可以像热塑性塑料一样加工[3] 。

本实验的目的是系统研究NR在ZnO/脂肪酸(硬脂酸)或在不同浓度的ZnSt(脂肪酸盐)的条件下硫化时,NR的介电,超声,力学性能和流变行为。

实验部分材料·天然胶(NR):密度为0.913的烟片胶(RSS-1);门尼粘度M L(1+4),100℃:60-90;Tg-75℃;由运输工程公司提供(埃及,亚历山大)。

·ZnSt,本地产;橡胶级,熔点128℃。

其它通常用于橡胶工业助剂见表1;溶剂和化学药品均为化学纯。

制备和表征所有橡胶混炼均采用直径470mm的实验用双辊开炼机,辊距300mm。

慢辊速率24rpm,齿轮比1:1.4。

橡胶与助剂的混炼按照ASTM(D15-72)执行,严格控制温度,辊距和添加助剂的顺序。

硫化采用单层电加热自动控制液压机,硫化温度(142±1)℃,压力4MPa。

混炼胶和硫化胶依据如下标准进行测试:·硫化特性:依据ASTM D2084-95(1995),Monsanto 流变仪(型号100)。

·力学性能:依据ASTM D412-8a(1998),Zwick拉伸试验机(型号-1425)。

·硬度:依据ASTM D 2240-97(1997)。

·疲劳性能:依据ASTM D 3629(1998),Monsanto疲劳龟裂测试仪。

·溶涨:依据ASTM D 471-97(1998)。

模压样品,溶剂甲苯,25℃下放置24小时后测定。

·热氧老化性:依据ASTM D 573-88 (1994)。

应变能测试应变能通过对硫化胶样品的应力-应变曲线所围成的面积积分得到,计算方法采用Simpson法则[4]。

扫描电镜采用Joel JSM-T20型扫描电镜(SEM)对样品形态进行测试。

样品表面喷涂一层薄金,以避免在实验过程中产生静电荷。

密度测试橡胶试样的密度(ρ)根据阿基米德原理,利用油的浮力和以下关系计算得到:ρ=ρb(W a/(W a W b))式中,ρb是油的密度,W a和W b分别是样品在空气和油中的重量。

实验重复3次,所有样品测量结果的估计误差为±1kg/m3。

1.样品配方A B C D E F G各组分的质量份NR 100 100 100 100 100 100 100ZnO 5 2.5 1 --- --- --- ---硬脂酸 2 1 0.5 --- --- --- ---CBS 0.6 0.6 0.6 0.6 0.6 0.6 0.6PBN 1 1 1 1 1 1 1S 2.5 2.5 2.5 2.5 2.5 2.5 2.5ZnSt --- 2 5 5 7 9 11表2.140℃下的流变特性性质 A B C D E F G△M 53.5 51 47 31.25 33 34.775 32.25T C90(min) 16.25 20.25 19.25 14.25 14.75 17.75 21.5T S2(min) 5 8 7.5 7 7.25 9.75 10.5表3.最佳硫化时间条件下,样品的力学性能性质 A B C D E F G 100%定伸,MPa 1.12 1.19 1.38 1.17 1.4 1.615 0.886 200%定伸,MPa 1.76 2.1 2.31 1.51 1.81 2.1 1.31 拉伸强度,MPa 12.84 23.5 25.47 18.1 22.17 27.96 20.58 断裂强度,MPa 12.65 23.41 25.44 18 21.27 27.5 20.58屈服应变,% 684 863 954 914 1169 1155 1139 断裂应变,% 684 863 954 915 1169 1155 1139 杨氏模量,N/mm2 1.02 1.07 1.09 1.12 1.37 1.59 0.86 断裂循环次数,×102 635 1233 1236 1485 1493 1590 1498 硬度,shoreA 41 47 45 45 46 41 43 应变能,MJ/m3 4.21 5.45 6.4 3.23 3.29 3.91 3.4超声测试使用脉冲反射技术(USIP20, Krautkramer, 德国)和标准电子回路示波器(54615 B,Hewlett Packard) [5]测定样品(直径1.5cm和厚度0.95cm的薄片)的纵向和剪切超声速。

纵向和剪切超声速根据公式V=2X/△t计算,即由往返距离除以所用时间得到。

式中,X是样品的厚度,△t是时间间隔。

测量在2MHz和室温条件下进行。

纵向波速(V L)的测量精度为±16m/s,剪切波速(V S)的测量精度为±15m/s。

样品的纵向弹性模量(L),剪切模量(G),体积模量(K),杨氏模量(E)和泊松比(ζ)可以根据超声波速率和密度测试结果计算得到。

图1 ZnSt对混炼胶相对最小扭矩的影响纵坐标:相对最小扭矩,D R min 横坐标:ZnSt用量,phr图2 硫化过程中,ZnSt作为M Z/M P的函数,扭矩的最大变化纵坐标:扭矩最大变化横坐标:M Z/M P图3 填加不同浓度的ZnSt的NR硫化胶的应力-应变曲线纵坐标:应力,MPa 横坐标:应变,%宽频介电松弛测试如前所述[6],采用阻抗分析仪(Schlumberger Solartron 1260),静电计放大器和测量单元进行介电常数εˊ和介电损耗ε〞测试。

tanζ的测量精度为10-3。

实验完成后再次测量εˊ和ε〞以验证重复性。

结果与讨论流变特性和力学性能表2和表3是填加ZnO/硬脂酸或不同质量份数的ZnSt的NR的流变特性和力学性能。

众所周知,最高扭矩与最低扭矩的差值是对样品交联密度的粗略测定,通常用△M表示。

由表可见,用ZnSt取代ZnO/硬脂酸后,△M减小。

另外,△M随着ZnSt在硫化胶中用量的增加而增大,而用量超过9phr后降低。

焦烧时间t s2和最佳硫化时间t c90随样品中ZnSt用量的增大而增加,硫化指数CRI反而减小。

由表2流变特性的结果可见,硫化速率的变化取决于ZnSt的用量。

为了证实这个研究结果,根据以下公式计算相对最小扭矩D R min,D R min为加入ZnSt的函数。

D R min=(D Z min/D0min)-1 (1)式中,D Z min为填加ZnSt的混炼胶的最小扭矩,D0min为仅含有ZnO/硬脂酸的纯胶料的最小扭矩。

计算结果如图1所示。

很明显,在ZnSt 用量小于9phr 时,相对最小扭矩随着ZnSt 用量的增加而减小,用量超过9phr 后(11phr ),D Z min 迅速降低。

从这些结果可以得出结论,填加9phr 的ZnSt 时,脂肪酸与橡胶之间有强烈的相互作用。

此外,硫化时,扭矩的最大变化值出现在填加ZnSt 的NR 中,并且混炼胶与纯胶的扭矩增加比例直接与ZnSt 的用量成正比。

用来表征扭矩增加值的直线斜率是ZnSt 的函数,被Wolff [7]定义为αf 。

用如下公式表示:性质A B C D E F G 平衡溶涨Q%356 353 364 387 422 358 424 摩尔质量(g/mol ) 5112 5035 5330 5966 7002 5170 7062 交联密度×105 9.78 9.93 9.38 8.38 7.14 9.67 7.08 溶液分数% 0.230.06640.05180.023330.04710.03070.0429D max —D min-1=αf(m z)D 0max —D 0minm p (2)式中,(D max —D min )是填加ZnSt 的混炼胶在硫化时的扭矩最大变化值,D 0max —D 0min 是未加ZnSt 的纯胶在硫化时的扭矩最大变化值,m p 和m z 分别为橡胶和ZnSt 的质量。

参数m z 常用来表征ZnSt 的最佳浓度(图1,2)。

另外,表2说明了当用ZnSt 取代小部分的ZnO/硬脂酸时,硫化时间增加。

原因可能是ZnSt 与ZnO/硬脂酸的颗粒聚集,在橡胶基体中形成凝胶[7]。

该凝胶使橡胶不易硫化,因而增加了硫化时间。

值得注意的是,填加ZnSt 时,硫化时间先减小,而后随着ZnSt 用量的增加,硫化时间增加,归因于ZnSt 的润滑剂作用。

另一方面,用ZnSt 取代部分ZnO/硬脂酸后,硫化胶的机械性能和疲劳寿命都增加了。

该发现可以用ZnSt 作为NR 的补强填料来解释。

反过来,可以解释在橡胶中随着ZnSt 浓度的增加,硫化胶的机械性能改善。

由表4还可以看出,随着ZnSt 比例的增加,平衡溶胀增加,用量为9 phr 时,溶胀(Q )减小,然后随ZnSt 用量的增加而增加。

先前物理性能的结果发现,加入ZnSt 后,硫化胶性能增强了。