亚硫酸盐蔗渣浆DP漂白实验研究

蔗渣化机浆制浆工艺实验

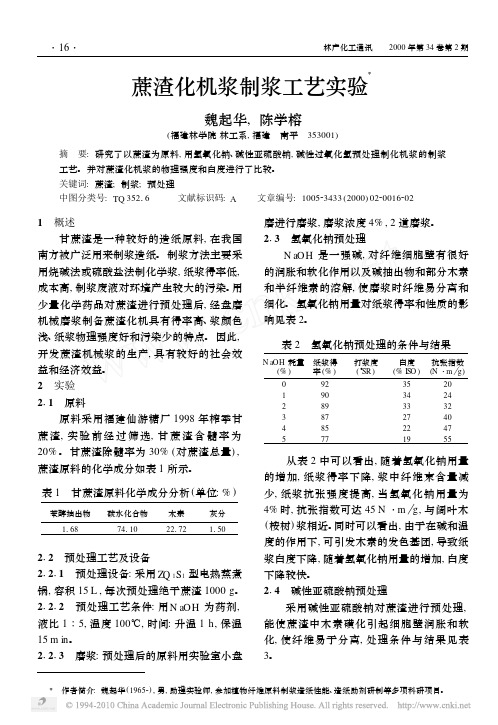

蔗渣化机浆制浆工艺实验Ξ魏起华,陈学榕(福建林学院林工系,福建 南平 353001)摘 要:研究了以蔗渣为原料,用氢氧化钠、碱性亚硫酸钠,碱性过氧化氢预处理制化机浆的制浆工艺。

并对蔗渣化机浆的物理强度和白度进行了比较。

关键词:蔗渣;制浆;预处理中图分类号:TQ35216 文献标识码:A 文章编号:100523433(2000)022*******1 概述甘蔗渣是一种较好的造纸原料,在我国南方被广泛用来制浆造纸。

制浆方法主要采用烧碱法或硫酸盐法制化学浆,纸浆得率低,成本高,制浆废液对环境产生较大的污染。

用少量化学药品对蔗渣进行预处理后,经盘磨机械磨浆制备蔗渣化机具有得率高、浆颜色浅、纸浆物理强度好和污染少的特点。

因此,开发蔗渣机械浆的生产,具有较好的社会效益和经济效益。

2 实验211 原料原料采用福建仙游糖厂1998年榨季甘蔗渣,实验前经过筛选,甘蔗渣含髓率为20%。

甘蔗渣除髓率为30%(对蔗渣总量),蔗渣原料的化学成分如表1所示。

表1 甘蔗渣原料化学成分分析(单位:%)苯醇抽出物碳水化合物木素灰分116874110221721150212 预处理工艺及设备21211 预处理设备:采用Z Q1S1型电热蒸煮锅,容积15L,每次预处理绝干蔗渣1000g。

21212 预处理工艺条件:用N aOH为药剂,液比1∶5,温度100℃,时间:升温1h,保温15m in。

21213 磨浆:预处理后的原料用实验室小盘磨进行磨浆,磨浆浓度4%,2道磨浆。

213 氢氧化钠预处理N aOH是一强碱,对纤维细胞壁有很好的润胀和软化作用以及碱抽出物和部分木素和半纤维素的溶解,使磨浆时纤维易分离和细化。

氢氧化钠用量对纸浆得率和性质的影响见表2。

表2 氢氧化钠预处理的条件与结果N aOH耗量(%)纸浆得率(%)打浆度(°SR)白度(%ISO)抗张指数(N・m g) 092352019034242893332387274048522475771955 从表2中可以看出,随着氢氧化钠用量的增加,纸浆得率下降,浆中纤维束含量减少,纸浆抗张强度提高,当氢氧化钠用量为4%时,抗张指数可达45N・m g,与阔叶木(桉树)浆相近。

蔗渣浆的全无氯漂白工艺

蔗渣浆的全无氯漂白工艺刘艳兰;陈克复;李军;徐峻;王兆江;李伟伟【摘要】对蔗渣浆采用过氧化氢强化的氧脱木素(O_P)-螯合预处理(Q)-压力过氧化氢漂白(P_O)的短序漂白,探讨了将蔗渣浆漂至82%ISO和用非硅过氧化氢漂白稳定剂代替硅酸钠用于过氧化氢漂白的可行性.研究表明,非硅过氧化氢稳定剂PP-1与PP-2耐高温、耐高压,可用于压力过氧化氢漂白.O_P段氢氧化钠用量为2.0%(相对于绝干浆质量,下同)、过氧化氢用量为0.5%,P_O段过氧化氢用量为3.0%、PP-1用量为0.1%、PP-2用量为0.5%时,蔗渣浆采用O_PQP_O流程漂白后,浆的白度可达到85%ISO.而且O_PQP_O从根本上消除了可吸附有机卤化物的产生;经测定,漂白废水属于可生物降解废水.【期刊名称】《华南理工大学学报(自然科学版)》【年(卷),期】2010(038)002【总页数】5页(P28-31,66)【关键词】蔗渣浆;过氧化氢漂白;稳定剂【作者】刘艳兰;陈克复;李军;徐峻;王兆江;李伟伟【作者单位】华南理工大学,制浆造纸工程国家重点实验室,广东,广州,510640;华南理工大学,广东省造纸技术与装备公共实验室,广东,广州,510640;华南理工大学,制浆造纸工程国家重点实验室,广东,广州,510640;华南理工大学,广东省造纸技术与装备公共实验室,广东,广州,510640;华南理工大学,制浆造纸工程国家重点实验室,广东,广州,510640;华南理工大学,广东省造纸技术与装备公共实验室,广东,广州,510640;华南理工大学,制浆造纸工程国家重点实验室,广东,广州,510640;华南理工大学,广东省造纸技术与装备公共实验室,广东,广州,510640;华南理工大学,制浆造纸工程国家重点实验室,广东,广州,510640;华南理工大学,广东省造纸技术与装备公共实验室,广东,广州,510640;华南理工大学,制浆造纸工程国家重点实验室,广东,广州,510640;华南理工大学,广东省造纸技术与装备公共实验室,广东,广州,510640【正文语种】中文【中图分类】TS745我国目前正在进行造纸原料结构调整,确定了从“十五”期间起,在我国逐步形成以木材纤维为主、扩大废纸回收利用和科学合理使用非木材纤维的多元化原料结构的总目标.这意味着在今后较长的时间内,非木材纤维仍是我国较重要的造纸原料,而关键问题是如何科学合理地使用.蔗渣是常用的造纸非木材纤维原料,其制浆性能良好,易煮易漂,化学品用量比木材少得多,且蔗渣的硅含量低于其它草类原料,因此蔗渣浆黑液的碱回收生产困难也比其它非木材纤维少[1].蔗渣漂白化学浆在掺配一定数量的长纤维浆后可抄造各种高档文化与生活用纸,如复印纸、胶版印刷纸、高级卫生纸、餐巾纸、面巾纸等,因此蔗渣浆具有不亚于阔叶木浆的优良性能.但目前我国绝大多数的蔗渣浆厂均采用传统的氯化(C)-碱处理(E)-次硫酸盐漂白(H)3段漂,漂白浆的强度损失大,白度稳定性差,漂白废水中含有大量的有机氯化物,对环境产生了很大的危害.因此,研究开发适合蔗渣浆的无/少污染漂白新技术非常必要[2].全无氯漂白(TCF)是利用氧气、过氧化氢、臭氧等对环境友好的漂白剂进行漂白,从根本上消除可吸附有机卤化物(AOX)的产生,其废水可并入蒸煮废液进入碱回收系统,将纸浆漂白的废水污染降至最低限度,从而满足最严格的环保要求,这也是纸浆漂白技术发展的方向[3].长期以来,硅酸钠(Na2 SiO3)被视为价廉物美的稳定剂用于过氧化氢漂白过程,加入适量的Na2 SiO3能够缓冲漂白时的 pH值,并能减少过渡金属离子引起的不利影响,从而提高漂白效率,增加浆料的漂后白度.但是Na2 SiO3易引起管道及碱回收设备结垢,致使清洗困难.目前,我国制浆车间普遍采用的硅酸钠过氧化氢漂白生产线均存在不同程度的硅酸盐垢问题[4].由于蔗渣原料的含硅量比木材原料高,所以蔗渣比木材原料更易在碱回收设备中结垢.因此,寻找可替代硅酸钠的非硅过氧化氢漂白稳定剂成为解决非木材纸浆实现清洁生产的问题之一.文中以蔗渣浆为研究对象,以氧气和过氧化氢为漂剂组成过氧化氢强化的氧脱木素(OP)-螯合预处理(Q)-压力过氧化氢漂白(PO)的全无氯短序漂白OPQPO,探讨将蔗渣浆漂至82%ISO及用非硅过氧化氢漂白稳定剂代替硅酸钠的可行性.1 实验1.1 实验原料未漂的烧碱 -蒽醌蔗渣浆由广西某浆厂提供,原浆的卡伯值为 15.8,黏度(用特性黏度表示)为995.3m L/g,白度为41.4%ISO,灰分为1.52%,筛分特性如表1所示.表1 蔗渣原浆的筛分特性Table 1 Sieving characteristic of unbleached bagasse pu lp %?1.2 实验方法过氧化氢强化氧脱木素和压力过氧化氢漂白实验在带有搅拌器的FYX-75型电热高压釜中进行.将已预热到所需温度(见表2)的浆料与化学药液混合均匀,加入到提前预热的釜体中,盖好釜盖后开动搅拌,并通入所需气体,保温至规定时间.预处理和常压过氧化氢漂白反应在聚乙烯密封袋中进行,浆料与化学药液混合均匀后放入已升至所需温度(见表2)的水浴锅中,保温至规定时间.反应期间,每15min揉搓一次.表2 各漂段的工艺参数Tab le 2 Technological parameters ofeach bleaching segment1)PN表示氮气加压的过氧化氢漂白;2)P表示过氧化氢漂白.?1.3 分析测定方法纸浆的卡伯值、黏度、白度、灰分、残余过氧化氢含量均按《制浆造纸分析与检测》[5]中规定的方法进行测定.2 结果与讨论2.1 OP段用碱量的优化氧脱木素是当前TCF漂白工艺中不可缺少的部分,经过氧脱木素的纸浆卡伯值可以降到 10以下,而低卡伯值的纸浆有利于实现后续的清洁漂白生产.近年来的研究表明[6]:在氧脱木素过程中加入过氧化氢可产生协同效应,进一步降低卡伯值、提高纸浆白度,降低纸浆的黏度损失.在过氧化氢强化氧脱木素过程中,过氧化氢用量、用碱量、氧气压力、温度和反应时间是影响氧脱木素效率的关键因素,在参考以往氧脱木素的较佳条件的基础上,主要讨论用碱量(相对于绝干浆质量,下同)对氧脱木素效果的影响,结果如表 3所示.表3 氢氧化钠用量对蔗渣浆氧脱木素效果的影响Table 3 Effects of NaOH dosage on oxygen delignification of bagasse pulp?在单段氧脱木素工艺中,脱木素程度一般不超过50%,否则会引起碳水化合物的严重降解.从表3中可以看出,此蔗渣浆可漂性好,氢氧化钠用量为2.0%时即可取得良好的脱木素效果.碱的作用是与木素中的酚羟基生成酚盐,酚盐阴离子再与O2发生反应[7],使木素大分子降解溶出,纸浆白度提高.在氢氧化钠用量为2.0%和3.0%时,过氧化氢强化的氧脱木素后纸浆的卡伯值变化不大,分别为8.3和8.2,脱木素率相差也不大,均在48.00%左右.而当氢氧化钠用量为 3.0%时,氧脱木素的黏度为884.2m L/g,大大低于氢氧化钠用量为2.0%时的黏度(914.6m L/g).因此,综合脱木素效果及成本考虑,氧脱木素段的氢氧化钠的最佳用量为2.0%.2.2 P段漂白工艺的优化2.2.1 稳定剂对过氧化氢漂白效果的影响采用实验室自行研制的非硅过氧化氢漂白稳定剂PP-1和PP-2,研究其对蔗渣浆过氧化氢的漂白效果,并与Na2 SiO3进行了比较.PP-1是具有良好缓冲作用的表面活性剂,PP-2是一种无毒、易溶于水的表面活性剂,可在碱性条件下运行而不结垢,具有良好的螯合能力和再分散性,且有一定的缓冲能力,与漂白剂的相容性也很好.稳定剂对过氧化氢漂白效果的影响见表 4.从表 4中可以看出,蔗渣浆过氧化氢漂白过程中,添加PP-1和PP-2(两者混合后称为PP)代替硅酸钠是可行的.添加0.1%的PP-1和0.5%的PP-2后,过氧化氢漂后蔗渣浆的白度达到85.0%ISO,略低于用量为3.0%的Na2 SiO3的白度(86.7%ISO),同时漂后得率(95.0%)略高于用量为3.0%的Na2 SiO3的漂后得率(93.0%),其残余过氧化氢量(0.40g/L)也高于用量为3.0%的Na2 SiO3的残余过氧化氢量(0.19g/L).表4 稳定剂对蔗渣浆过氧化氢漂白效果的影响1)Table 4 Effects of stabilizer on hydrogen peroxide bleaching of baggase pulp1)其它工艺条件:氧气压力0.5MPa;NaOH用量1.0%;EDTA用量0.1%;MgSO4用量0.5%;过氧化氢用量3.0%.?2.2.2 稳定剂用量的优化稳定剂用量对漂后浆白度和过氧化氢消耗率的影响如图1所示.其中,氧气压力为0.5MPa,NaOH、EDTA、MgSO4、过氧化氢和PP-1的用量分别为1.0%、0.1%、0.5%、3.0%和0.1%.研究指出[8]:在碱性条件下,最有可能导致过氧化氢分解的是由胶体状态的过渡金属氧化物或氢氧化物引起的多相表面催化反应.PP-2对胶体悬浮液有很好的凝聚(螯合)作用,这来源于它的表面电荷的中和特性,即它与带正电荷的胶体过渡金属悬浮物形成准离子键,这时,静电斥力使对过渡金属氧化物或氢氧化物的吸附(凝聚)容易进行,因此,PP-2是一种高效的稳定剂.从图 1中可以看出,PP-2对蔗渣浆压力过氧化氢漂白的稳定效果显著,PP-2耐高温、高压.其添加量为0.2%时,漂后浆白度为81.9%ISO,过氧化氢消耗率为91.0%;其添加量从0.2%增至0.5%时,漂后浆白度从81.9%ISO上升至85.0%ISO,过氧化氢消耗率从91.0%降至87.0%.因此,随着PP-2添加量的增加,过氧化氢的消耗得到改善,其无效分解减少,漂后蔗渣浆的白度逐渐升高.当其添加量为0.6%时,漂后浆白度为84.6%ISO,这说明PP-2用量增至一定程度时,纸浆中的过渡金属离子得到了充分吸附,过氧化氢的漂白作用得到稳定.因此, PP-2的最佳添加量为0.5%.图1 稳定剂用量对浆白度和过氧化氢消耗率的影响Fig.1 Effects of stabilizer dosage on brightness and H2O2 consump tion rate2.2.3 过氧化氢用量的优化过氧化氢用量对漂后浆白度和过氧化氢消耗率的影响见图2.其中,氧气压力为0.5MPa,NaOH、EDTA、MgSO4、过氧化氢、PP-1和PP-2的用量分别为1.0%、0.1%、0.5%、3.0%、0.1%和0.5%.从图2中可知,过氧化氢用量对漂后浆白度的影响很大.漂后浆白度随过氧化氢用量的增加上升很快,到达一定程度后变得缓慢.当过氧化氢用量从1.0%增至3.0%时,漂后浆白度从75.0%ISO升至85.0%ISO;当过氧化氢用量为 4.0%时,漂后浆白度仅升至87.2%ISO.这可能是因为随着过氧化氢用量的逐步增加,纸浆中的残余木素被逐步氧化,发色基团被逐步改变,纸浆白度上升;但当纸浆中的残余木素被氧化到一定程度后,白度虽然继续上升,但上升幅度却不大.当过氧化氢用量为 3.0%时,漂后浆白度即已达到85.0%ISO,并可达到与CEH相当的纸浆白度,满足抄造各种高档文化与生活用纸的需要.因此,从成本及浆白度上考虑,过氧化氢用量应控制在3.0%左右.图2 过氧化氢用量对浆白度和过氧化氢消耗率的影响Fig.2 Effects of hydrogen peroxide dosage on brightness and H2 O2 consumption rate2.2.4 不同过氧化氢漂段的全无氯漂白不同过氧化氢漂白方式对浆白度及得率的影响如表5所示.其中,过氧化氢、EDTA、MgSO4、NaOH、PP-1、PP-2的用量分别为2.5%、0.1%、0.5%、1.5%、0.1%、0.5%.从表5中可以看出,在相同的工艺条件下,压力过氧化氢(OP QPO和OP QPN)漂后浆的白度比常规过氧化氢(OP QP)漂后浆的白度分别高2.1%和1.6%.这主要是因为在一定范围内增加反应压力可以使漂白在高温条件下维持液、浆相间较高的的传递系数,从而增加在木素结构附近发生过氧化氢分解反应的几率,因为过氧化氢分解产生的自由基存在时间非常短,若其存在的瞬间未能与木素结构反应,就会发生双基结合而被消耗[9];另一方面,增加反应压力可以抑制过氧化氢在高温条件下的副反应,从而降低过氧化氢的分解.从表 5中还可以看出,对于该蔗渣浆,氧气加压和氮气加压过氧化氢漂后浆的白度相差不大,OP QPO漂后最终白度为83.6%ISO,OP QPN漂后最终白度为为83.1%ISO.表5 不同过氧化氢漂白方式对浆白度及得率的影响Table 5 Effects of hydrogen peroxide bleaching methods on brightness and yield?2.2.5 蔗渣浆OP QPO漂白废水的污染负荷OPQPO漂白废水的污染负荷见表 6.从表 6中可看出,OP QPO的漂白废水中65%的CODCr和63%的BOD5主要来自氧脱木素段,Q和 PO段产生的CODCr和BOD5分别占OP QPO产生废水总量的6.07%和9.73%.而具有氧脱木素段的浆厂一般都通过将氧脱木素段产生的废水送至碱回收车间进行处理,PO段的部分废水又回用至OP段.因此,只有Q段和 PO段的部分废水进入废水处理系统,产生的污染负荷较低,而且OP QPO流程从根本上消除了可吸附有机卤化物的产生.由表6中还可知,Q段和PO段废水的生化比BOD5/CODCr大于0.3,其属于可生物降解废水.表6 OPQPO漂白废水的污染负荷Table 6 Pollutional load of OPQPO bleaching effluent?3 结论(1)在氧脱木素段,当氢氧化钠用量为 2.0%时,蔗渣浆采用单段过氧化氢强化氧脱木素即可达到良好的脱木素效果,氧脱木素后的卡伯值为 8.3,脱木素率约为48.00%.(2)非硅过氧化氢漂白稳定剂PP-1与PP-2代替硅酸钠用于压力过氧化氢漂白,在用量较少的情况下即可达到与硅酸钠用量为3.0%时相近的漂后浆白度.OP段NaOH 用量为2.0%、过氧化氢用量为0.5%,PO段过氧化氢用量为3.0%、PP-1用量为0.1%、PP-2用量为0.5%时,蔗渣浆的漂后浆白度可达到85%ISO.(3)蔗渣浆OP QPO漂白废水从根本上消除了可吸附有机卤化物的产生,只有 Q和PO段的部分废水进入废水处理系统,产生的污染负荷较低.经测定,其漂白废水属于可生物降解废水.参考文献:[1] 曹邦威.积极开发蔗渣原料制浆造纸 [J].中华纸业, 2003,24(3):14-16,21Cao Bang-wei.On active development of bagasse as raw material in pulping and paper-making[J].China Pu lp&Paper Industry,2003,24(3):14-16,21.[2] Khristova P,Kordsachia O,Patt R,et al.Environmently and friend ly pu lping and bleaching of bagasse[J].Industrial Crops andProducts,2006(23):131.[3] 陈克复,李军.中浓纸浆清洁漂白技术的理论与实践[J].华南理工大学学报:自然科学版,2007,35(10): 1-6.Chen Ke-fu,Li Jun.Fundamentals and p ractice of clean bleaching technology for medium consistency pulp[J]. Journalof South China University of Technology:Natural Science Edition,2007,35(10):1-6.[4] 郑飞.脱墨浆过氧化氢漂白硅酸盐垢的控制 [J].纸和造纸,2006,25(3):14-17. Zheng Fei.Control of silicate deposition in DIP peroxide bleaching[J].Paper and Paper Making,2006,25(3): 14-17.[5] 石淑兰,何福望.制浆造纸分析与检测 [M].北京:中国轻工业出版社,2003.[6] 吉兴香.三倍体毛白杨低硬度化学浆全无氯漂白的研究[J].中国造纸学报,2006,21(2):22-25.Ji Xing-xiang.TCF bleaching of the low-Kappa number chemical pulp from the triploid of populus tomentosa[J]. Transactions of China Pulp and Paper,2006,21(2):22-25. [7] Yang Rallm ing,Lucian Lucia,Arthur JRagauskas,etal. Oxygen delignification chemistry and its impact on pulp fibers[J].Journal of Wood Chem istry and Technology, 2003,23(1):13-29.[8] 邵震宇,谢益民.化学助剂在过氧化氢漂白中的应用[J].造纸化学品,2008,20(2):25-28.Shao Zhen-yu,Xie Yi-min.App lication of chem ical additives in hydrogen peroxide bleaching[J].Paper Chem icals,2008,20(2):25-28.[9] 郭大亮,李新平.提高硫酸盐竹浆高温高压过氧化氢漂白效率的研究[J].中国造纸,2008,27(4):9-12.Guo Da-liang,Li Xin-ping.Imp rovement of high-temperature&high-pressure hydrogen peroxide b leaching efficiency of bamboo kraftpulp[J].China Pulp&Paper, 2008,27(4):9-12.。

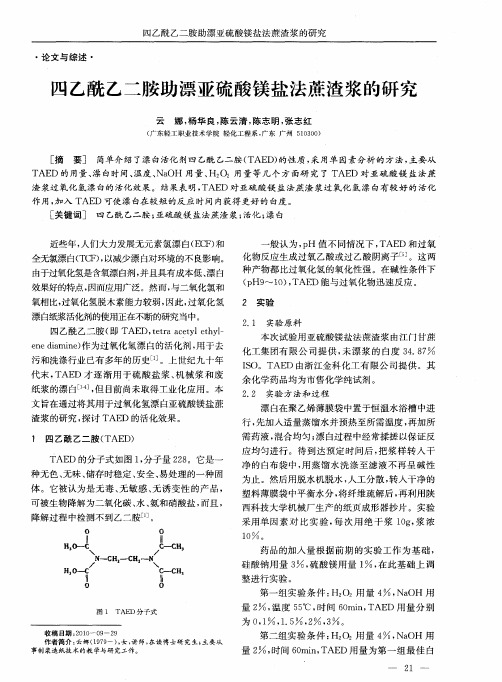

四乙酰乙二胺助漂亚硫酸镁盐法蔗渣浆的研究

需药液 , 混合均匀 ; 白过程中经常揉搓 以保证反 漂

应 均匀进 行 。待 到达 预 定 时 间 后 , 浆 样 转 人 干 把

T D 的分子式 如 图 1分 子 量 2 8 AE , 2 。它 是一

净 的 白布袋 中 , 蒸 馏 水 洗 涤 至 滤 液 不 再 呈碱 性 用

为 止 。然 后 用脱水 机 脱水 , 人工 分散 , 入干 净 的 转 塑料 薄膜 袋 中平衡 水 分 , 纤维 疏解 后 , 将 再利 用陕

量 2 , TAE 用 量 为 第 一 组 最 佳 白 度 值 的 D

比漂 白废 纸脱 墨浆 需要 的反 应温 度要 高 , 且 , 而 白 度增 值也 相应 较高 。

表 2 温 度对 自度 的影 响

T D 用 量 , 度 为 第 二 组 最 佳 白度 值 的 温 度 , AE 温 时 间分别 为 3 ,09 ,2ri。 O 6 ,0 10 n a 第 四组 实验条件 : H 用 量 4 ,A D 用量 TE 为第一 组 最佳 白度值 的 衄 用 量 , 度 为第 二 温

第 二组 实 验 条 件 : (2 量 4 , OH 用 H。) 用 Na 量 2/ 时 间 6 mi, AE 用量 为 第 一 组 最 佳 白 , 9 6 0 nT D

一

2 1 —

21 年 01

第 1 期

《 黑

龙

江

造

纸》

度值 的 TAE D用量 , 温度 分别 为 4 ,5 7 ,5 。 0 5 ,08 ℃ 第三 组实 验 条 件 : O Hz 。用量 4 , OH 用 Na

采用 单 因 素 对 比实 验 , 次 用 绝 干 浆 1 g 浆 浓 每 0,

1 。 0

亚硫酸镁盐法浆氧气漂白的研究

氧漂正交试验条件及结果

硬度降低率 (%) 22. 9 29. 8 42. 6 33. 0 33. 0 36. 2 33. 5 38. 8 33. 5 漂浆白度 Xi( % SBD) 38. 6 38. 6 36. 4 38. 5 37. 4 41. 3 35. 9 38. 9 37. 2

注 : a. 用碱量 ( % ) , 依次为 1. 5, 3. 0, 4. 5; b. 氧压 ( M Pa) , 依次为 0. 5, 0. 7, 0. 9; c. 温度 ( 为 80, 100, 120; d. 时间 ( 分 ) , 依次为 50, 80, 100

漂条件为 : 用碱量 3. 0% , 氧压 0. 7M Pa, 温度 80

4. 3% SBD, 硬度降低率为 31. 9% 。研究也表明 , 各样品 的结晶度较 低 , 均 呈现纤 维素 I 晶 态 ; 木 素 及发 色基团在常规氧漂过程中变化不明 显 ; 臭氧是 镁盐浆 氧漂的一 种有效 强化剂 ; 深 度脱木素 蒸 煮是实现镁盐浆全无氯、 短序、 高白度漂白的关键。 关键词 镁盐浆 氧漂 强化剂 木素 白度 结晶度

[ 2]

一般认为 , 硫酸盐浆氧漂的脱木素率仅 可达 40~ 50% , 而亚硫酸盐浆氧漂的残留木 素脱除率可达 50~ 75% 。然由表 3 可以看 出, 镁盐浆的氧漂仅提高 4. 3% SBD 白度 , 硬 度降 低率仅 达 31. 9% , 漂白 效果是 比较差 的。这可能与浆中含有漂白性能差的竹浆有 关, 但更重要的是未漂浆的硬度太高、 氧的脱 木素能力较差所造成的。作者进行 AS- AQ 麦草浆 ( 硬度 3. 8KMnO 4 值) 的常规氧漂、 甲 醇强化氧漂, 分别使漂浆白度增值达到 15. 2% SBD、 17. 8% SBD; Soda- AQ 麦草浆 ( 6. 4KM nO4 值) 常规氧漂的白度增值为 11. 8% SBD、 硬度降低率为 48. 4% 。可见 , 要提 高草浆的氧漂效果, 降低未漂浆的硬度是极 端重要的。这一结果与 Anthony P. Johnson 所提出的不同漂白工艺对未漂浆硬度要求是 一致的[ 4] 。 表中数据还显示, 氧漂浆的粘度( 即平均 聚合度) 高于未漂浆的粘度, 这可能是由于未 漂浆中含有部分低分子量的碎片 ( 蔗渣在榨 糖过程中被粉碎所造成的 ) , 在氧漂过程中受 到碱的精制作用而溶出, 从而使氧漂浆的粘 度有所提高。 2. 2 预处理对氧漂浆质量的影响 众所周知, 各种来源的未漂浆中都含有 一定数量的各种过渡金属离子 , 如 M n

蔗渣浆ECF短序漂白流程的对比

蔗渣浆ECF短序漂白流程的对比李军;何水淋;李智;徐峻;莫立焕【摘要】对典型的蔗渣浆无元素氯(ECF)短序漂白流程D0 EpD、OpDEp及OpD进行了对比,探讨了二氧化氯脱木素(D0)与过氧化氢强化氧脱木素(Op )的脱木素效率差异及对后续漂白的影响,并分析了漂白过程中可吸附有机卤化物(AOX)的产生量和各漂白流程的直接化学品成本.结果表明:D0段脱木素选择性好,ClO2用量为0.8%时脱木素率即达40%以上,且用量越高脱木素作用越强;Op段在脱出纸浆中残余木素的同时能大幅提升纸浆白度,纸浆白度明显高于D0浆;相同后续漂白化学品用量下,OpDEp漂后浆白度高于D0EpD漂后浆白度,且比OpD漂后浆白度约高12个百分点;相同纸浆白度下,OpDEp漂白过程中产生的可吸附有机卤化物总量约为D0 EpD的50%,其直接化学品成本比后者低约40.00元/t,具有更好的环境、经济效益.%In this paper,first,three typical element chlorine-free (ECF)short-sequence bleaching processes, namely D0 EpD,OpDEp and OpD,were comparatively investigated.Then,the difference in delignification rate be-tween the chlorine dioxide delignification (D0 )and the peroxide-reinforced oxygen delignification (Op )was re-vealed,and the effect of pre-delignification on the subsequent bleaching was analyzed.Finally,the AOX (Absor-bable OrganicHalides)emission and the direct chemical cost during the bleaching were discussed.The results in-dicate that (1 )D0 possesses high delignification selectivity;for instance,the delignification rate reaches 40%at a ClO2 dosage of only 0.8%and continuously increases with ClO2 dosage;(2)Op can not only delignify the residual lignin in pulp but also remarkablyimprove the pulp brightness to a value much higher than that of D0 pulp;(3 ) OpDEp bleaching is more effective than D0 EpD bleaching at the same chemical dosage in the subsequent bleaching because it may result in higher pulp brightness;(4)the final brightness of OpDEp bleached pulp is about 12 per-centage points higher than that of OpD bleached pulp;and (5 )at the same pulp brightness,the AOX emitted du-ring the OpDEp bleaching is only about half of that emitted during the D0 EpD bleaching,and the direct chemical cost of OpDEp bleached pulp is 40.00 Yuan/t lower than that of D0 EpD bleached pulp,which means that OpDEp bleaching is of higher environmental and economic benefits.【期刊名称】《华南理工大学学报(自然科学版)》【年(卷),期】2014(000)002【总页数】7页(P14-20)【关键词】蔗渣浆;ECF短序漂白;二氧化氯脱木素;过氧化氢强化氧脱木素;可吸附有机卤化物;直接化学品成本【作者】李军;何水淋;李智;徐峻;莫立焕【作者单位】华南理工大学制浆造纸工程国家重点实验室,广东广州510640;华南理工大学制浆造纸工程国家重点实验室,广东广州510640;华南理工大学制浆造纸工程国家重点实验室,广东广州510640;华南理工大学制浆造纸工程国家重点实验室,广东广州510640;华南理工大学制浆造纸工程国家重点实验室,广东广州510640【正文语种】中文【中图分类】TS745蔗渣的灰分含量低于稻草、麦草等其他非木材原料,其蒸煮黑液碱回收的硅干扰也低于其他非木材纤维原料[1],是我国制浆造纸行业中十分重要的非木材原料.目前我国大部分的蔗渣浆厂用的漂白方法仍为传统的氯化(C)-碱抽提(E)-次氯酸盐(H)三段漂白,不仅漂后浆的强度损失大,而且漂白废水污染负荷重,含有大量难以处理的、有毒有害的可吸附有机卤化物(AOX)[2],在危害坏境的同时制约了蔗渣浆的发展,因此研究无/少污染的清洁漂白技术非常关键[3-5].氧脱木素(O)作为蒸煮的继续,可以用较低的成本脱出纸浆中的残余木素,降低后续漂白过程中的化学品用量,而且其废水的CODcr及BOD5含量高、色度深[6-7],可并入蒸煮黑液的碱回收系统一起处理,从而降低进入废水处理系统的废水总量及废水的污染负荷,因此应用越来越广泛[8-9].在“环境倒逼机制推动产业转型升级”的大背景下,广西蔗渣浆生产企业加快了传统CEH的升级改造.目前形成了两种具有代表性的漂白流程:一种是以二氧化氯漂白(D)为主的D0-E-D短序漂白流程[10-11];另外一种是有氧脱木素的O-D-Ep(Ep 为过氧化氢强化碱抽提)短序漂白流程[12].文中对比研究了D0EpD和OpDEp、OpD3种ECF短序漂白流程的特点,分析了蔗渣浆ClO2脱木素与Op脱木素的效果,以及不同漂白流程产生的可吸附有机卤化物(AOX)的情况,并分析比较了漂白用化学品的直接成本,以期为蔗渣浆清洁漂白工程设计和项目改造提供一定的参考.1 实验1.1 原料与试剂蔗渣浆由广西某浆厂提供,未漂浆的卡伯值为9.9,黏度1083.5mL/g,白度52.2%ISO.O2,工业氧,不做任何处理;ClO2漂液,实验室自制,质量浓度10~15g/L;NaOH,分析纯,广州化学试剂厂生产;H2O2,分析纯,广州市东红化工厂生产;所有试剂均在使用前进行配制和浓度标定.1.2 漂白实验Op处理在大连通产高压釜容器制造有限公司生产的带有搅拌器的FYXD型高压釜中进行;ClO2漂白、Ep处理均在聚乙烯密封袋中进行,采用上海一恒科学仪器有限公司生产的HWS26型恒温水浴锅调节温度,每隔15min揉搓浆料,使化学品与浆混合均匀,待到规定的时间后取出洗净.各段漂白工艺条件如表1所示.表1 不同ECF漂白流程的工艺条件Table1 Process conditions of different ECF bleaching sequences1)化学品用量以质量分数计,以纸浆的绝干质量为基准.漂白流程漂白段温度/℃ 时间/min 化学品用量1) D0 65 60 ClO2:0.6%,0.8%,1.0%,D0EpD 1.2% Ep 70 90 NaOH:2.0%;H2O2:0.5% D 85 120 ClO2:0.4%,0.6%,0.8%,1.0%,1.2% OpDEp Op(氧气压力0.5MPa) 90~100 60 NaOH:1.5%,2.0%,2.5%,3.0%;H2O2:0.5%,MgSO4:0.5% D 65 60ClO2:0.4%,0.6%,0.8%,1.0%,1.2% Ep 90~100 150NaOH:2.0%;H2O2:0.5% OpD 1.0%~3.0% Op 90~100 60 同OpDEp流程的Op段D 65 60 ClO2:1.3 检测与分析卡伯值按GB/T 1546—2004进行测定;白度按GB/T 8940.2—2002进行测定;黏度按 GB/T 1548—2004进行测定;纸浆的抗张强度、耐破度、撕裂度等物理性能分别按GB/T 12914—2008、GB/T 454—2002、GB/T 455—2002进行分析测定;废水中AOX的含量按GB/T 15959—1995,采用微库仑法,利用德国耶拿公司生产的Multi X2500型总有机卤素分析仪进行测定.2 结果与讨论2.1 蔗渣浆D0段与Op段脱木素效率的比较ECF漂白所用的主要化学品是ClO2,其用于第一段漂白和氧脱木素的作用类似[13-14],主要是为脱除浆中的残余木素,而用于漂白段主要是为了提高纸浆的白度,以满足生产需要.不同ClO2用量下的D0浆及不同NaOH用量下的Op脱木素浆的白度、黏度、卡伯值及脱木素率如图1所示.由图1可见,ClO2的用量对ClO2脱木素率的影响较大,而对白度的提升作用较小;当ClO2用量从0.6%增加至0.8%时,D0浆的脱木素率从30.64%上升至40.24%,继续提高ClO2用量至1.2%,脱木素率提高至46.51%;随着脱木素率的提高,漂后纸浆的白度也呈逐渐上升趋势,但增幅不大,ClO2用量为1.2%时,漂后浆白度为58.3%ISO,相比空白样52.2%ISO的白度提高了6.1个百分点,说明蔗渣浆D0段的主要作用是进一步脱除浆中的残余木素,对提高纸浆白度的作用较小,这与麦草浆ClO2脱木素的主要作用相似[14].综合图1(b)、1(d),从脱木素率来看,Op脱木素和D0脱木素相似,随着化学品用量的增加脱木素率逐渐提高,NaOH用量从1.5%增加到3.0%,Op脱木素的脱木素率从32.86%提高到37.61%,提高了4.75个百分点.而从白度变化来看,Op脱木素与D0脱木素有显著差异,Op脱木素在脱出纸浆中残余木素的同时可显著提高纸浆的白度,与空白样相比,白度增值在10个百分点左右,这是由于H2O2在碱性条件下转变成氢过氧阴离子(HOO-),这是一种强亲核剂,能进攻木素不饱和结构及环氧乙烷结构,从而使纸浆白度提高,白度的提高有助于进一步提高后续漂白流程的白度[15].总的来看,Op脱木素对白度的提升作用优于ClO2脱木素.从纸浆的黏度变化情况来看,D0浆的黏度均比原浆黏度高(图1(c)),这主要与ClO2良好的选择性脱木素能力有关.ClO2脱木素过程中,对碳水化合物的破坏作用较小,并且漂白过程中产生的黏糠酸单甲脂及其内脂会进一步降解成二元酸的碎片,这些降解反应增加了残余木素的水溶性和碱溶性木素碎片的溶出[16],使纤维素分子链的平均长度增大,因此纸浆的黏度会有所增大[17].Op浆的黏度则随NaOH用量的增加而逐渐下降(图1(d)),这是因为Op脱木素的选择性较差,其脱木素过程中生成的自由基不仅能降解木素分子,也能使纤维素发生分解,羟基自由基则是引起碳水化合物降解的主要原因[18].脱木素的选择性在工业上通常以黏度随卡伯值的变化来表示,如果随着卡伯值的降低黏度下降趋于缓和,说明选择性较好,反之较差.由图1(c)和图1(d)可以明显看出,ClO2脱木素的选择性优于Op脱木素.2.2 D0段与Op段主要化学品用量对纸浆特性的影响图1 ClO2脱木素浆及Op脱木素浆的比较Fig.1 Comparison ofClO2delignified pulp and peroxidereinforced oxygen delignified pulp为进一步探讨D0段ClO2用量及Op段NaOH用量对后续漂白的影响,对上述D0浆与Op浆分别按照表1所对应的漂白流程进行后续漂白,其中D段ClO2用量均为1.0%,结果如表2所示.由表2可见:就白度而言,在后续漂白化学品用量相同的条件下,对于D0EpD漂白流程,当D0段ClO2用量为 0.8%时,漂后浆的白度便可达到85.8%ISO;而对于OpDEp漂白流程,Op段NaOH用量为1.5%时,漂后浆的白度为86.9%ISO;因此,两种漂白流程均能实现高白度纸浆的要求.另外,在后续漂白化学品用量相同的条件下,OpDEp漂后浆白度均高于D0EpD漂后浆,白度差值在2.3~4.5个百分点之间,说明采用Op脱木素的ECF漂白流程有助于提高纸浆白度.与OpDEp相比,不经后续Ep处理的OpD漂后浆白度仅在75%ISO左右,相比前者低了约12个百分点,表明Ep处理也具有显著的白度提升作用,这是因为ClO2漂白时会产生大量的低相对分子质量的氧化降解木素,但只有部分降解木素能在酸性环境中溶解并通过洗涤而被清除,还有一部分降解木素虽不溶于酸性溶液但能溶于碱性溶液中,如苯酚和羧酸在碱性溶液中以钠盐形式溶出;同时,在碱性条件下,H2O2还能与木素反应,使氧化降解产物更为亲水、易溶解,因此Ep处理强化了木素的溶出,从而使纸浆变得更白[19].表2 不同漂白流程的浆料特性1)Table 2 Pulp characteristics of different bleaching sequences1)D01、D02、D03、D04分别对应ClO2用量为0.6%、0.8%、1.0%、1.2%;Op1、Op2、Op3、Op4分别对应NaOH用量为1.5%、2.0%、2.5%、3.0%.漂白流程白度/%ISO 黏度/(mL·g-1) 抗张指数/(N·m·g-1) 耐破指数/(kPa·m2·g-1) 撕裂指数/(mN·m2·g-1) D01EpD1 76.3 933.64 64.23 4.58 4.98 82.4 961.20 64.68 4.21 4.26 D02EpD1 85.8 940.90 62.66 4.55 4.45D03EpD1 86.2 923.30 66.41 4.43 4.34 D04EpD1 87.9 880.70 64.43 4.43 4.28 Op1DEp 86.9 875.60 62.62 4.11 4.30 Op2DEp 88.4 853.10 66.58 4.53 3.91 Op3DEp 88.8 824.90 58.46 4.45 4.15 Op4DEp 89.2 807.30 63.34 4.23 4.36 Op1D 74.9 998.50 63.67 4.79 4.14 Op2D 75.2 986.30 66.77 4.19 4.63 Op3D 75.6 968.00 63.16 4.46 4.52 Op4D从黏度变化来看,漂后浆的黏度均呈下降趋势,但D0EpD浆的黏度较OpDEp浆高,这与ClO2在漂白过程中具有较高的脱木素选择性有关;对于OpD浆,由于没有后续Ep处理,因此其黏度下降较少.而从纸浆的抗张指数、耐破指数以及撕裂指数来看,各漂白流程所得漂白浆的强度指标相差不大.但对于D0EpD流程而言,D0段ClO2用量为1.0%时纸浆的抗张指数最高,相对较优;对于OpDEp流程,Op段较优的NaOH用量为2.0%,此时纸浆的抗张指数最高;至于OpD流程,也是当NaOH用量为2.0%时纸浆的抗张指数最高.2.3 D段ClO2用量对终漂白度的影响将上述优化的D0浆与Op浆分别按照表1中的流程进行后续漂白,结果如图2所示.由图2可见:随着D段ClO2用量的增加,各流程的漂后浆白度均呈上升趋势;ClO2用量从0.4%增加到1.2%时,D0EpD浆的白度从84.3%ISO提高到87.6%ISO,增加了3.3个百分点,OpDEp浆的白度从79.4%ISO提高到88.9%ISO,增加了9.5个百分点;ClO2用量同为1.2%时,后者比前者的白度高1.3个百分点.由此可知,先对浆料进行氧脱木素处理,有助于快速提高后续ClO2漂白的效率,可在降低ClO2消耗量的同时获得更高的纸浆白度.从图2还可看出,OpD浆的白度远低于D0EpD和OpDEp浆.D段ClO2用量为1.0%时,OpD浆的白度仅为75.2%ISO,当ClO2用量提高到3.0%时,漂后浆白度也只有82.5%ISO;而对于D0EpD和OpDEp漂白,当ClO2用量为0.6%时,两种流程的漂白浆白度都达到了85.4%ISO.这也充分表明,没有Ep处理,纸浆仅通过OpD漂白很难获得高的白度.图2 D段ClO2用量对漂后浆白度的影响Fig.2 Effect of ClO2dosage in D stage on final pulp brightness2.4 漂白废水AOX的生成情况ClO2具有很强的氧化能力,作为漂白剂其最大的特点是能够选择性地氧化木素和色素[20],在相同有效氯用量下,AOX的生成量仅为Cl2漂白的1/5.经图2中对应的各漂白流程漂白时不同白度下的AOX的产生量如图3所示.图3 不同漂白流程下漂白浆白度与AOX生成量的关系Fig.3 Relationship between bleached pulp brightness and AOX content in different bleaching sequences由图3见,各流程AOX的生成量均随白度的提高而增加,但各自的含量相差较大。

用蔗渣生产溶解浆

用蔗渣生产溶解浆陈劲柏【摘要】对蔗渣的2种主要组分——蔗髓和除髓蔗渣进行探讨,评估了除髓蔗渣生产溶解浆的潜力。

用预水解烧碱法工艺(先进行热水预处理,再进行常规烧碱法制浆)将除髓蔗渣转变为脱木素程度不同(卡伯值分别为16.9和9.2)的2种浆料,然后,用O-D0-(EP)-D1-P漂序进行漂白,并评估所得溶解浆性能。

蔗髓和除髓蔗渣的纤维素、半纤维素和木素的含量差别显著。

例如,蔗髓和除髓蔗渣的木素结构中H∶G∶S分别为1.0∶1.6∶1.8和1.0∶2.1∶2.0。

预水解处理终止时,pH值为3.4,去除了29%的物质(对除髓蔗渣)。

预水解烧碱法工艺提高了聚木糖的去除量,降低了制浆得率。

即使未漂浆卡伯值不同,但漂白浆的葡聚糖、聚木糖、灰分、二氧化硅和a-纤维素的含量相近。

较低的黏度以及较高的灰分和二氧化硅含量限制了蔗渣浆作为溶解浆的应用范围,但是经过去矿化处理后,可用其生产人造丝和羧甲基纤维素衍生物。

利用除髓蔗渣制备高得率(35.1%)的溶解浆对漂白成本并无影响。

【期刊名称】《国际造纸》【年(卷),期】2014(000)006【总页数】7页(P26-32)【作者】陈劲柏【作者单位】【正文语种】中文近年来,有效利用农业废弃物(包括蔗渣)的趋势不断增加。

已有文献报道了以蔗渣为原料进行生产的工艺和产品,如生产溶解浆、纸浆、乙醇和粉末制品。

甘蔗(白甘蔗)是一种多年生植物,原产于亚洲,却能更好地适应大多数热带和亚热带气候。

巴西是世界上最大的甘蔗生产国,其次是中国、印度、泰国和澳大利亚。

在2011~2012年间,在巴西840万hm2的土地上,产出5.71亿t甘蔗,产量达到68 t/hm2。

约50.3%的甘蔗用于制备乙醇(229亿L),47.3%的甘蔗用于制糖(3690万t),还有2.4%的甘蔗用于制备酒精饮料/糖果。

甘蔗的生产和利用过程中会产生大量废弃物。

以1 t甘蔗约能产生140 kg蔗渣(以绝干计)来计,巴西每年约产生8000万t蔗渣。

亚硫酸盐蔗渣浆氧脱木素后续漂白研究

由表2可知,加入助剂与填料的手抄片在强度、平滑度、不透明度等性能方面均有了明显的改善,同时实地密度、透印等印后效果也有一定程度的改善;但纸张的白度、色明度等光学性能降低,吸水变形率、二甲苯吸收时间增大。

阳离子淀粉用量为2.0%、滑石粉用量3%,纸张的横向撕裂指数最低,不透明度最高,透印最不明显,但纸张白度最低,色明度最低,偏色最严重,吸水变形率最高,二甲苯吸收性最差,实地密度最小,其它性能居中;加入1.5%的两性淀粉和3%的滑石粉,纸张的粗糙度最低,抗张强度最高,表面强度最高,实地密度最大,其它性能居中;加入1.0%的阳离子聚丙烯酰胺和4%的滑石粉,纸张白度最高,色明度最高,偏色最不明显,吸水变形率最低,二甲苯吸收性最好,但不透明度最低,裂断长和撕裂指数最低,透印最为明显,其它性能居中。

比较这三种配方对纸张的性能及印后效果的改善,加入两性淀粉(配方2)与阳离子聚丙烯酰胺(配方3)的效果要稍好于加入阳离子淀粉(配方1)。

3滑石粉能明显改善二次纤维新闻纸平滑度,提高实地印刷密度,但纸张的表面强度下降明显。

综合比较三种优选配方对纸张物理性能和印刷适性的影响,得出配方2和配方3要好于配方1。

参考文献[1]钟泽辉,詹怀宇,付时雨.二次纤维配抄新闻纸对彩报印刷质量的影响[J ].包装工程,2007,28(3):66-68.[2]钟泽辉,詹怀宇,付时雨.二次纤维新闻纸最佳实地密度的研究[J].包装工程,2007,28(2):31-33.[3]周震,贾静儒,袁朴.印刷材料[M ].北京:化学工业出版社,2001.[4]孙丽红,李新平.表面活化滑石粉加填对新闻纸性能的影响[J].中国造纸,2008,27(6):23-25.[5]张素风,史可积,索晓红.二次纤维性能与回用次数的关系[J].纸和造纸,2004,(4):71-73.[6]田春丽,董荣业.涂布用滑石粉的润湿分散性能研究[J ].中华纸业,2008,29(22):52-55.[7]陈威,薛国新,陆才元,等.加填对再生新闻纸印刷性能的影响[J].中华纸业,2009,30(8):59-62.[收稿日期(修改稿)]摘要:研究了强化氧脱木素后的亚硫酸盐蔗渣浆过氧化氢漂白主要影响因素。

二次纤维回用过程衰变机理的探讨

[ 20, 31 ]

。造纸 的过程其实就是一个纤

维表面改性的过程, 在造纸过程中加入高分子或其 他化学品改变纸浆纤维或成纸的表面性能和化学成 分 , 如施胶、 加入干湿增强剂等 , 这一点已经为大多 [ 32 ] 数造纸界人士所认同 。 纤维在回用的过程中 , 也会改变纤维的结构, 从 而引起纤维的表面性质的变化 的研究比较少

[ 5] [ 4]

机械浆纤维回用次数对纤维形态的影响, 随着回用 次数的增加 , 纤维粗度有所下降 , 而纤维平均长度变 化 不大。 Jang 等

[ 6]

, 比

采 用 共聚 焦 激 光扫 描 显 微镜

。

[ 6]

硫酸盐蔗渣浆过氧化氢高效漂白工艺的研究

1 2 0 mi n、 1 3 0 mi n、 1 4 0m i n。

时间 1 2 0 mi n , 过 氧化 氢 的量 3 . 0 , 稳 定 剂 W1 0 0 3的量 0 . 3 , 温度 分 别 是 7 5 ℃、 8 0 ℃、 8 5 ℃、

收 稿 日期 : 2 0 1 4 —0 8 —0 8

H 2 0 2 用量, %

图 1 过 氧 化 氢 用 量 对 过 氧 化 氢 漂 白的 影 响

从表 1 、 图 1看 出 , 随着 过 氧 化 氢用 量 的增 加 , 漂 白浆 的 白度 随之 增加 , 黏度 下 降 。过 氧化氢 用量

1 实 验

1 . 1 原 料

臭 氧 漂后 的蔗 渣浆 , 浆 料 白度 : 6 1 I S O, 黏 度

7 5 9 mL / g 。

1 . 2 实验 方 法及 条 件

分 别称 取 5份 3 0 g臭 氧漂 后 的绝 干浆 , 调 节至

1 0 的浆浓 [ 4 ] , 加入 2 Na OH( 对绝 干浆计 ) , 在密 闭的 聚乙烯 塑料袋 及 水浴锅 中进 行 。处理 条件 为 :

8 8

浆 的 白度 增加 , 黏 度 下 降 。时 间 由 1 0 0 mi n延 长 至 1 2 0 mi n时 , 白度 增 加 较 快 , 黏 度 下 降趋 势 较 缓 , 当 漂 白时 间继续 增 加 时 , 白度 升 高不 明显 , 黏 度 下 降

较快 。因此 , 漂 白时 间 1 2 0 mi n时 , 漂 白效果 较好 。

1 . 3 分 析 测 试 方 法

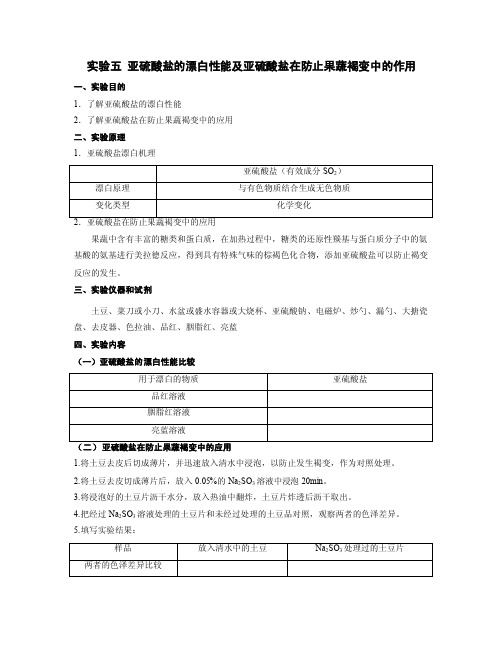

食品添加剂实验五亚硫酸盐的漂白性能及亚硫酸盐在防止果蔬褐变中的作用

实验五亚硫酸盐的漂白性能及亚硫酸盐在防止果蔬褐变中的作用一、实验目的

1.了解亚硫酸盐的漂白性能

2.了解亚硫酸盐在防止果蔬褐变中的应用

二、实验原理

1.亚硫酸盐漂白机理

果蔬中含有丰富的糖类和蛋白质,在加热过程中,糖类的还原性羰基与蛋白质分子中的氨基酸的氨基进行美拉德反应,得到具有特殊气味的棕褐色化合物,添加亚硫酸盐可以防止褐变反应的发生。

三、实验仪器和试剂

土豆、菜刀或小刀、水盆或盛水容器或大烧杯、亚硫酸钠、电磁炉、炒勺、漏勺、大搪瓷盘、去皮器、色拉油、品红、胭脂红、亮蓝

四、实验内容

(一)亚硫酸盐的漂白性能比较

1.将土豆去皮后切成薄片,并迅速放入清水中浸泡,以防止发生褐变,作为对照处理。

2.将土豆去皮切成薄片后,放入0.05%的Na2SO3溶液中浸泡20min。

3.将浸泡好的土豆片沥干水分,放入热油中翻炸,土豆片炸透后沥干取出。

4.把经过Na2SO3溶液处理的土豆片和未经过处理的土豆品对照,观察两者的色泽差异。

5.填写实验结果:。

硫酸盐法竹浆漂白的研究

兼顾漂白浆的白度白度稳定性粘度和化学品成本p段合适的mgso用量为002oa24竹浆低二氧化氯用量的dqp漂白为了进一步减少dqp漂白对环境的影响降低生产成本而又要满足国内绝大多数漂白竹浆厂白度要达到80is0的要求采用上述优化的d段终点ph值q段edta用量以及p段mgso用量而将d段clo有效氯用量和p段ho用量进一步降低

的有效 氯( . 7 的 Cl ) 1 5 的 H O5% O 和 . % O ,就 可将硫 酸盐竹 浆漂到 8 %IO 的 白度 .还对 竹浆 3 S D QP和 C H 漂 白的漂终结果 、纸浆 强度 性质 以及废 水特 性进 行 了比较 .结果表 明 : C H 漂 白 E 与 E

维普资讯

福 建 林 学 院学 报

2 0 ,3 4 :4 ~ 3 1 0 3 2 ( ) 3 8 5

J u n lo uin Colg fF r sr o r a fF j l eo o e ty a e

硫 酸盐 法竹 浆 无 元素 氯 漂 白的研 究

浴 中在设 定 的温 度下 反 应 .表 1列 出 了各漂 段 的浆 浓 、温 度 和时 间 . 1 3 浆 中 金属 离 子含 量 的测 定 .

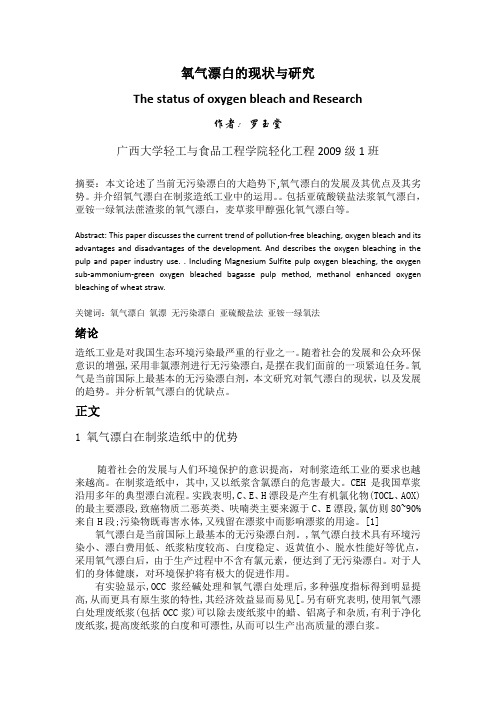

氧气漂白的现状与研究

氧气漂白的现状与研究The status of oxygen bleach and Research作者:罗玉堂广西大学轻工与食品工程学院轻化工程2009级1班摘要:本文论述了当前无污染漂白的大趋势下,氧气漂白的发展及其优点及其劣势。

并介绍氧气漂白在制浆造纸工业中的运用。

包括亚硫酸镁盐法浆氧气漂白,亚铵一绿氧法蔗渣浆的氧气漂白,麦草浆甲醇强化氧气漂白等。

Abstract: This paper discusses the current trend of pollution-free bleaching, oxygen bleach and its advantages and disadvantages of the development. And describes the oxygen bleaching in the pulp and paper industry use. . Including Magnesium Sulfite pulp oxygen bleaching, the oxygen sub-ammonium-green oxygen bleached bagasse pulp method, methanol enhanced oxygen bleaching of wheat straw.关键词:氧气漂白氧漂无污染漂白亚硫酸盐法亚铵一绿氧法绪论造纸工业是对我国生态环境污染最严重的行业之一。

随着社会的发展和公众环保意识的增强,采用非氯漂剂进行无污染漂白,是摆在我们面前的一项紧迫任务。

氧气是当前国际上最基本的无污染漂白剂,本文研究对氧气漂白的现状,以及发展的趋势。

并分析氧气漂白的优缺点。

正文1 氧气漂白在制浆造纸中的优势随着社会的发展与人们环境保护的意识提高,对制浆造纸工业的要求也越来越高。

在制浆造纸中,其中,又以纸浆含氯漂白的危害最大。

CEH是我国草浆沿用多年的典型漂白流程。

清洁化漂白中二氧化氯漂白作用原理、工艺条件和应用案例——姚华波

漂白)

最优组合:D1段二氧化氯用量1.52%,漂白时间应为

120min,NaOH用量0.76%,浆浓10%,漂白温度为75oC,

D2段二氧化氯用量0.8%,漂白时间应为120min,

NaOH用量0.4%,浆浓10%,漂白温度为75oC

谢谢!

ห้องสมุดไป่ตู้

制备: 1:非综合法 以商业氯酸钠为原料,用还原 剂将其还原成二氧化氯,再用 冷水吸收生成气相 2:综合法 自行电解氯化钠制备氯酸钠, 以盐酸作为还原剂。

二氧化氯性质与制备

二氧化氯漂白 作用原理

二氧化氯漂白 应用案例

二氧化氯漂白工艺条件

二氧化氯与 木素反应

以酚型木 素为例: ClO2攻击 木素的酚 羟基,使 之成为酚 氧游离基 与其他中 介游离基, 然后进行 一系列的 氧化反应。

非酚型木素:与酚型相似 环共轭双键:进攻双键,生成环氧化物

二氧化氯与碳水化合物反应 酸性降解:使纸张的黏度下降 氧化反应:表现在纸浆经氧化后会现出少 量的各种糖酸和糖醛酸的末端基,此外, 纤维素大分子还会出现葡萄糖醛酸基 但总体来说选择性高

二氧化氯性质与制备

二氧化氯漂白 作用原理

二氧化氯漂白 应用案例

二氧化氯漂白工艺条件

二氧化氯漂白最佳工艺条件

因素(CEDED) ClO2用量 pH用量 最佳数值 D1段用量0.5%-1.5%,D2段用量0.4%-0.6% 最佳的漂终pH为3.5-4.0

温度

时间 浆浓

70oC,工业上90oC-95oC

每段3h 11%-12%

Cl2的影响

不超过ClO2的10%

二氧化氯性质与制备

二氧化氯漂白 作用原理

二氧化氯漂白 应用案例

二氧化氯漂白工艺条件

石灰法、亚硫酸法和碳酸法清净对蔗汁脱色(上)

石灰法、亚硫酸法和碳酸法清净对蔗汁脱色(上)M.Saska;B.S.Zossi;Hui-Xia Liu;李鲜能【摘要】色值是糖品最重要的特性,但在蔗汁清净中,通常不把脱色看作主要目标.根据实验结果,所有的常规清净方法都有显著的脱色潜力,甚至比工业实践中所意识到的更高.测试了4种主要的清净方法:热汁加灰石灰法、亚硫酸法、单碳酸法和双碳酸法,并研究了各种清汁的色值特性.碳酸法在甘蔗糖业中的应用不是很广泛,但硫磺价格的周期性上涨、糖质量问题和环境问题,都促使人们设法考虑用发酵车间免费的CO2替代或补充SO2.研究了粗汁和清汁间的相对脱色率,石灰法、亚硫酸法、单碳酸法和双碳酸法的平均脱色率分别为35%、47%、44%、74%.检测了影响石灰法清汁色值的几个因素,即:沉降停留时间和温度、蔗渣和滤泥含量、磷酸和蛋白质添加量的影响.加灰量低于1 kgCaO/t蔗(石灰法、亚硫酸法、单碳酸法)情况下,除了新生成的磷酸钙沉淀对色素的吸附外,很大一部分脱色效果来自于受热凝结的甘蔗蛋白的吸附.在常规清净方法中,用于吸附色素的磷酸钙沉淀是过量的.亚硫酸法和单碳酸法的脱色效果接近,但单碳酸法处理得到的清汁和糖浆的热稳定性明显较差,需要进一步研究.【期刊名称】《甘蔗糖业》【年(卷),期】2013(000)002【总页数】4页(P33-36)【关键词】碳酸饱充;清净;色值;甘蔗;硫熏【作者】M.Saska;B.S.Zossi;Hui-Xia Liu;李鲜能【作者单位】路易斯安那州立大学奥杜邦糖业研究所,美国;奥比斯堡哥伦布农业与工业实验中心,阿根廷;广西大学轻工与食品工程学院,广西南宁530004;【正文语种】中文【中图分类】TS244+.20 引言无论原糖厂、一步法糖厂,还是精炼糖厂,色值都是白糖最重要的商品属性,制糖工作者为使产品色值符合市场要求花费大量资源。

结晶能有效脱除95%~99%的色素,且在精糖生产中,无论是通过活性炭和离子交换树脂吸附色素,或是利用化学方法将色素分子变无色,结晶都是一种辅助的脱色方法。

玫瑰红光催化漂白硫酸盐蔗渣浆的研究

玫瑰红光催化漂白硫酸盐蔗渣浆的研究

黄显南;宋雪萍;王双飞;宋海农

【期刊名称】《中国造纸学报》

【年(卷),期】2005(020)001

【摘要】采用正交实验研究了玫瑰红用量、NaOH用量、反应时间和浆浓4因素对玫瑰红光催化单线态氧漂白硫酸盐蔗渣浆的影响,分别得出白度、高锰酸钾值、粘度和返黄值的最佳条件.

【总页数】4页(P62-65)

【作者】黄显南;宋雪萍;王双飞;宋海农

【作者单位】广西大学,广西,南宁,530004;广西大学,广西,南宁,530004;广西大学,广西,南宁,530004;广西大学,广西,南宁,530004

【正文语种】中文

【中图分类】TS745

【相关文献】

1.硫酸盐蔗渣浆过氧化氢高效漂白工艺的研究 [J], 张清红;刘明友;李哲;金艳羽

2.亚硫酸盐蔗渣浆DP漂白实验研究 [J], 江少鑫;阮朝基;陈明养;谢灿威;吴柏儒;郑荣辉;颜进华

3.光催化漂白硫酸盐蔗渣浆的研究 [J], 宋雪萍;王双飞;黄显南;宋海农

4.亚硫酸盐蔗渣浆氧脱木素后续漂白研究 [J], 王秋梅;李雁;颜进华;李军;左华敏;李靖;陈焱华

5.硫酸盐蔗渣浆全无氯短序漂白生产工艺的研究 [J], 王璐;刘明友;乐飞;李劲松

因版权原因,仅展示原文概要,查看原文内容请购买。

蔗渣浆TCF漂白中段废水处理的工程实践

山e emuent was detected“t11 GC—MS.The results showed t11at bag鹕se pulp TCF bleaching was 山e treated emuent could meet t11e national discharge of

kind of cle觚er bleaching techoIllog)r,arId reasonable and山e emuent仃eatment

表1设计进出水水质指标

(1)水样经滤纸过滤后,进行色度、CODD等常 规分析。 (2)取经0.45斗m微孔滤膜过滤的水样3份, 各100 mL。一份保持原水pH值,另外两份分别调节 水样的pH值为2和12,搅拌20 min,再经0.45斗m 微孔滤膜过滤,然后对这3份滤液分别进行有机物萃 取。有机萃取的步骤:取上述微孑L滤膜滤液80

要求。与采用Fenton处理相比,该处理方法节约了

成本和处理时间,提高了收益,这也是这一灵活设计

被应用的重要原因。

运行时l司/d

图4厌氧流程废水cOD。,去除效果

2.4.2氧化沟一二沉池.Fenton系统处理

图5一图7是废水的好氧处理及深度处理系统的

处理情况。由图5可以看出,在系统运行调试过程 中,水质的波动比较大(特别是初期),但氧化沟. 二沉池系统仍然能够达到很好的去除效果。氧化沟一

加入40 mL二氯甲烷,振荡15 min后静置20

mL, min,

2.3废水处理流程

2.3.1厌氧处理 图1是废水处理系统的厌氧处理流程。由图1可 以看出,蔗渣浆洗涤水经过简单的格栅处理就流进 1。初沉池进行沉淀处理,然后溢流进酸化池,经酸或 碱及营养盐等简单的处理经循环池泵入厌氧反应塔,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

称 取 一 定量 原 浆 , 用 CO 漂 白 , 先 I: 在不 同漂 白条 4 F得到漂 白结果 。漂 白条件为 :l  ̄ - CO 用量 0 %- . . -8 8 4 %,

p 值 2 4 , 漂 白 温 度 5 — 0 , 漂 白 时 间 H -. 5 09 ℃

3 — 5 mi, 0 10 n 浆浓 6 1%。 %一 4

法 比较 了漂 白废 水中 A OX含量 , DP两段 漂 白 A OX含量 最低 , 完全满足最新 国标废水排放要 求。

关键 词 : 亚硫 酸 盐蔗 渣 浆 ; I ; 02漂 白 ; CO H2 ; Aox

1 前言

6 l% , a H 用 量 04 1 % , a i 3 量 2 %一 5 N O . %一 . N z O 用 4 S %

一

我国南方采用蔗渣制浆的比重大, 的仍然是亚 有 硫酸盐蒸煮制浆 , 如江门甘化。亚硫酸盐蒸煮制浆相 比于碱法蒸煮脱木素量少 , 硬度 高 , 传统的元 素氯漂 白由于污染原因已禁止使用 , 前仍在采用氯气的漂 目 白浆厂必须寻找无元素氯 的漂白方式。 I CO 是高效 的 漂 白剂, 它有选择性好 , 纤维素降解少 , 能提高纸张的 强度 ,漂后废水不产生 A X的优点。H0 漂 白效率 O 2: 高, 产品 白度稳定性好 , 返黄值低 , 是安全环保的漂 白 剂。本次实验选用这两种漂白剂对蔗渣浆进行实验。

4 .1 S ,卡伯值 2 . 以下用字母 K表示 )CO 3 %I0 3 5 4( ,l2 采用粉剂实验室 自制。

22实验 过程 .

量、 反应 p H值 、 温度 、 反应时间都将影响 白度变 化。

因此 , 探究各个因素反应条件与正交实验 的最优条件 对 D段 漂 白很重 要 。

国回 国蕊

工艺 与技 术

3

硫酸盐蔗渣浆 I ] P漂白实验研究

江 少鑫 阮朝 基 陈 明养 谢 灿威 吴 柏儒 郑 荣辉 颜 进华 ’ 广 东轻 工职业技 术 学 院

摘

广 州 (130 500)

要: 本文对亚硫酸盐蔗渣浆 C O ( 和 H o。P 二段漂 白进行 了实验 , D段和 P段 的单段 漂主要 影响 I :D) 2 ( ) 对 因素及较佳漂白条件进行研 究。结果表明, D段较好 漂 白条件 为: I 用量 :. p CO 20 H值为 4 反应温 %, ,

4

工 艺与 技术

21 0 0年 第 1期

08 4 对 绝于 浆质 量 ) 行 实 验 , 验结 果如 阁 .%一 。%( 进 实

1 。

间超过 l 白度 就 开始下 降 ,再考虑 到 生产 与能 耗 h后

的实际情 况反 应 时间 不宜过 长 , 6 mi 以 0 n为宜 。

萎 60 1 40

漂 白浆样用纸片成形机抄成纸片 , 并用 白度仪依 照标准方法测量白度【 l 】 。浆料的硬度采用卡伯值 K表 示, 废水 A X的含量测定按 国家标准 行。 O 进

3 实验 结果 与讨论

21实验原 料 . 亚 硫酸 盐 甘蔗 浆 取 自江 门 甘 化厂 ,原 浆 白度 为

在 EF C 的漂白体系中, I CO 作为主要的漂 白剂 , 对木素 的选择性较强 , 能使木素的醚键断裂 , 苯环打 开, 在稀碱液中溶解 。 对纤维素与半纤维素破坏较少 , 漂白浆得率高 , 白度稳定性好 。 反应体系中, I: CO 使用

度 :0 , 应 时 间 :0 n 浆 浓 :0 以此 条 件 得 到 漂 白蔗 渣 浆 白度 为 5 . %IO; 较 好 漂 白 条 6℃ 反 6 mi, 1%, 5 4 S P段 1

件 为 : 2 用 量 : . Na H0: 1 %, OH 用 量 :. 反 应 时 间 :. , 应 温 度 :5 , 处理 :. D A 02 8 1 %, 0 1h反 5 8℃ 预 07 %E T 6  ̄ 处 理 1 m n 浆 浓 1%, 0 i, 5 白度 增 幅 2%IO。 5 S DP两段 漂 白成 浆 白度 可 达 8%IO 以 上 。 后 与 其 它 漂 白方 0 S 最

.

.

6 O 7, 0 0 0

1 0 &0

星墨 器

4 .0 3 0 柏 .0 0

1 .0 00

捌

&00

00 .o

0.0 16 24 8 .0 .: 0

32 40 .0 .O

矗 度℃ 50 0 .0 5u 0 +0 7. 0 00 8 0 0. 0 9. 0 00

CI 甩量% O

图 1 D 段 漂 CO。 I 用量 对 白度 及 K值 的 影 响

注: 浆浓 1%, 0 温度 7 ̄ , 02时间 9rnp = ., ( 0 i,H 25原浆白度 4.1 S a 3 %1 3 O

在 D漂后增加 Ho, 2: 提高并稳定漂 白浆 的白度。 同样 , Ho 漂白的较优条件、 对 2 主要影响因素进行 了

探索。

选用优化后的 D漂条件漂白原浆 , 之后进行第二 段 H0 漂白。在不同的 P漂条件下 ,获得 P漂的信

息。 P漂 的条件为 : 量 l 35 E T P用 %一 .%,D A用量 05 . %

2 实验 原料 和方 法

5 。 %

各段 漂 白过 程 为将 浆 样 和 药 品 按 照 配 比置 于 聚

乙烯袋中, 调节 p H值 , 然后立即密封 , 混合均匀后放 入恒温水浴中进行实验 , 并开始计时( 实验均在恒温 水 浴 中进 行 , 并不 断 揉搓 ) 。

23指标分 析 .

一

31第一段 C0 漂白研究 . 12 311 1 用量对 漂 白效果 的影 响 . O: .C CO 用量 是影 响 白度 的主要 因素 ,这里 选用 I:

l , 白温度 6 — 0  ̄ 漂 白时 间 3 —5 mn 浆浓 % 漂 0 10C, 0 10 i,

作者简介 : 颜进华 , 博士 , 副教授 , 主要研 究方向为造纸新技 术和纸基表 面处理