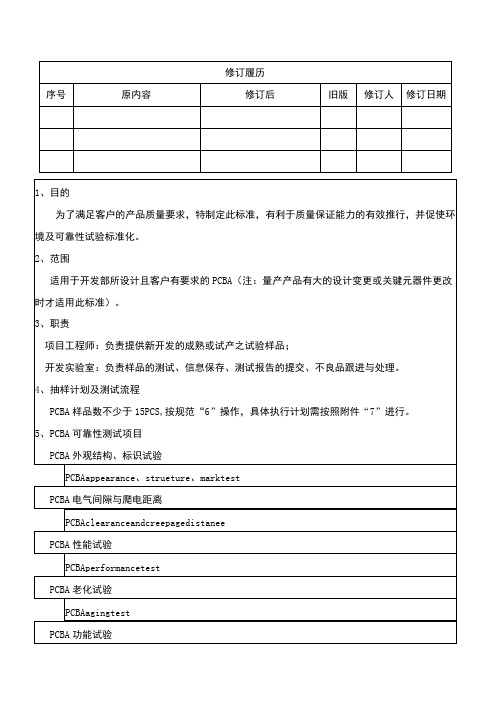

一种组装主板(PCBA)可靠性验证方法

pcba检验标准

pcba检验标准PCBA检验标准。

PCBA(Printed Circuit Board Assembly)即印刷电路板组装,是指将元器件焊接到印刷电路板上,形成功能完整的电子产品的过程。

PCBA检验是保证电子产品质量的重要环节,下面将介绍PCBA检验的标准和方法。

首先,PCBA检验应该从外观质量入手。

外观质量检验主要包括焊接质量、组装质量和外观缺陷等方面。

焊接质量包括焊点的形状、焊接渣、焊接位置等,组装质量包括元器件的位置、方向、贴装质量等,外观缺陷包括氧化、划伤、变形等。

只有外观质量良好的PCBA才能保证电子产品的整体质量。

其次,PCBA检验还应该包括功能性测试。

功能性测试是通过给PCBA加电进行测试,验证电路板的功能是否正常。

功能性测试主要包括通电测试、信号测试、电源测试等,通过这些测试可以验证PCBA的工作状态,确保其符合设计要求。

另外,PCBA检验还需要进行环境适应性测试。

环境适应性测试是指将PCBA置于不同的环境条件下进行测试,验证其在不同环境条件下的稳定性和可靠性。

环境适应性测试主要包括高温试验、低温试验、湿热试验等,通过这些测试可以评估PCBA在不同环境条件下的适应性,确保其在各种环境条件下都能正常工作。

最后,PCBA检验还需要进行可靠性测试。

可靠性测试是指通过对PCBA进行长时间、高负荷的测试,验证其在长期使用过程中的稳定性和可靠性。

可靠性测试主要包括老化测试、振动测试、冲击测试等,通过这些测试可以评估PCBA在长期使用过程中的可靠性,确保其能够稳定可靠地工作。

综上所述,PCBA检验标准包括外观质量检验、功能性测试、环境适应性测试和可靠性测试。

通过这些测试可以全面评估PCBA的质量,确保其符合设计要求,保证电子产品的质量稳定可靠。

在PCBA检验过程中,需要严格按照标准操作,确保测试结果的准确性和可靠性,为电子产品的质量提供有力保障。

一种组装主板(PCBA)可靠性验证方法

包括CPU底座,南桥,北桥

包括CPU底座,南桥(如有),北桥,I/O,网卡,声卡,BIOS芯片 ,显卡,内存,PCI插槽以及挑选的MOS管,直立电容/电感等

挑选小封装的器件进行推拉力

; 存储后组装主板功能损坏;PCB严重变形,生锈或变色

;

回至常温常态后组装主板功能损坏;

典型失效条件

爬锡高度低于65%;IMC层过薄;空洞等于或多于3个 ;空洞面积大于30%。锡裂;连锡等问题出现过多

红墨水渗透点过多;染色面积超过30%;染色长度超过 焊接的半径长度的70%。

连桥,变形,吃锡不足问题过多;

Component Rework(元器件重工)

This involves replacing select components with new parts to simulate repair operations during production. The components targeted for rework are identified by Dell Reliability Engineering. These typically include the chipset components, BGAs, especially those with aggressive ball sizing and pitch, and some other key components or connectors.

其中可靠性测试包括重工,振动,跌落,重力冲 击,高温高湿,冷热循环和高加速应力筛选,以模 拟运输或极端环境使产品出货几年后可能出现的焊 接问题提前暴露出来;而焊接性评估包括X-Ray, 切片,红墨水,推拉力和锡须检测,充分检测焊接 状况。

pcba检验标准

pcba检验标准PCBA检验标准。

PCBA(Printed Circuit Board Assembly)是指印刷电路板组装,是电子产品中不可或缺的一部分。

在PCBA生产过程中,检验是非常重要的环节,它可以保证产品的质量和稳定性。

本文将介绍PCBA检验的标准和方法,以便为相关行业人士提供参考。

首先,PCBA检验的标准主要包括外观检验、功能检验和可靠性检验。

外观检验是指对PCBA外观质量的检查,包括焊接质量、元器件安装位置、焊盘质量等。

功能检验是指对PCBA功能的检测,包括电气性能、信号传输、功耗等。

可靠性检验是指对PCBA在特定环境条件下的可靠性测试,包括高低温循环测试、湿热循环测试、振动测试等。

其次,PCBA检验的方法主要包括人工检验和自动检验两种。

人工检验是指通过人工目测和测试仪器进行检验,主要用于外观检验和功能检验。

自动检验是指通过自动化设备进行检验,主要用于功能检验和可靠性检验。

在实际生产中,通常会采用人工检验和自动检验相结合的方式,以确保检验的全面性和准确性。

另外,PCBA检验的流程主要包括前检验、中检验和后检验三个阶段。

前检验是指在PCBA生产过程中的各个环节进行检验,包括元器件采购检验、印刷电路板制造检验等。

中检验是指在PCBA组装过程中进行检验,包括元器件焊接检验、功能测试等。

后检验是指在PCBA组装完成后进行的最终检验,包括外观检验、功能检验和可靠性检验。

最后,为了确保PCBA检验的准确性和稳定性,需要制定相应的检验标准和流程,并配备专业的检验人员和设备。

同时,还需要建立完善的检验记录和追溯体系,以便及时发现和解决问题。

此外,还需要不断改进和优化检验方法,以适应不断变化的市场需求和产品技术。

总之,PCBA检验是保证产品质量的重要环节,它直接关系到产品的可靠性和稳定性。

只有严格按照标准和流程进行检验,才能确保产品的质量和性能达到要求。

希望本文所介绍的PCBA检验标准和方法能够对相关行业人士有所帮助,促进行业的健康发展。

PCBA出货检验报告

引言概述:PCBA(PrintedCircuitBoardAssembly,印制电路板组装)是电子产品制造中的重要一环,它是将印刷电路板上的元件按照特定的布局进行组装的一种工艺。

为了确保PCBA的质量和可靠性,出货检验是不可或缺的步骤。

本报告旨在对PCBA出货检验进行详细的阐述,包括检验目的、检验方法、检验内容、结果评估等方面的内容。

正文内容:1.检验目的1.1确保PCBA的质量合格1.2验证PCBA的可靠性和稳定性1.3保证PCBA符合客户要求和标准2.检验方法2.1目检2.1.1观察PCBA的表面有无明显损坏、变形等情况2.1.2检查元器件的焊接情况、位置是否正确2.2耐压测试2.2.1对PCBA进行一定的电压加载,检测其绝缘性能2.2.2确保PCBA在特定电压下不出现漏电,保证安全性2.3功能测试2.3.1对PCBA进行相应的功能测试,确保各个功能模块正常工作2.3.2检测PCBA在各种工作环境下的稳定性和可靠性2.4环境适应性测试2.4.1对PCBA进行高温、低温、湿热等环境的模拟测试2.4.2验证PCBA在不同环境条件下是否能够正常工作3.检验内容3.1元器件的焊接情况3.1.1检查焊点是否完整、光滑、无焊接不良等情况3.1.2检测元器件与印刷电路板之间的连接是否牢固3.2功能模块的工作情况3.2.1测试各个功能模块的输入和输出是否正常3.2.2检查功能模块是否能够正常切换和运行3.3电压和电流的检测3.3.1测试PCBA在正常工作状态下的电压和电流是否在合理范围内3.3.2检测电压和电流的稳定性和波动情况3.4环境适应性的检测3.4.1在高温、低温、湿热等环境下测试PCBA的工作情况3.4.2检查PCBA在各种环境条件下的散热和防尘性能4.结果评估4.1合格品4.1.1PCBA在各项检验指标上均符合要求4.1.2PCBA的质量和可靠性得到保证4.2待修品4.2.1PCBA在某些检验指标上出现缺陷或不合格情况4.2.2需要修复或重新组装后才能达到合格标准4.3不良品4.3.1PCBA在多个检验指标上出现重大缺陷或不合格情况4.3.2无法修复或重新组装,需要淘汰或返工总结:PCBA出货检验是确保电子产品质量和可靠性的重要环节。

pcba测试方案

pcba测试方案I. 概述PCBA(印制电路板组装)测试是确保电路板组件正常工作的重要步骤。

本文将介绍一种可靠、高效的PCBA测试方案,旨在全面检测PCBA的功能性和性能,并确保产品质量达到预期要求。

II. 测试准备在进行PCBA测试之前,我们需要准备以下设备和材料:1. PCBA板:包含已组装的电子元件的印制电路板。

2. 测试仪器:包括万用表、示波器、逻辑分析仪等,用于测量电路板各个部分的电气参数和信号波形。

3. 测试夹具:用于连接测试仪器和PCBA板进行电路信号的读取和注入。

4. 测试软件:根据PCBA的设计特点和功能要求,编写相应的测试程序。

III. 测试步骤1. 连接测试仪器:将测试仪器通过合适的接口与PCBA板连接,确保信号传输的可靠性和准确性。

2. 测试电源功能:通过测量电源电压和电流,验证电源电压是否符合设计要求,并检查电源线的连接状态是否良好。

3. 测试时钟信号:利用示波器和逻辑分析仪,检测PCBA板上的时钟信号波形,确保时钟频率和稳定性满足要求。

4. 测试数字信号:使用逻辑分析仪,检测PCBA板上各个数字信号的逻辑电平和时序,以验证电路的逻辑功能是否正常。

5. 测试模拟信号:利用示波器和信号发生器,检测PCBA板上各个模拟信号的波形和电气参数,确保模拟电路的精度和响应性能符合要求。

6. 测试通信接口:通过连接外部通信设备,如串口、以太网等,测试PCBA板与外部设备之间的通信功能。

7. 测试外设接口:连接各种外设设备,如显示器、键盘、摄像头等,检测PCBA板对外设的识别和驱动能力。

8. 温度和湿度测试:通过将PCBA板放置在设定的温湿度环境中,测试电路在不同环境条件下的稳定性和可靠性。

9. 功能测试:根据PCBA的设计要求,执行特定的功能测试程序,如按键测试、IO口功能测试等,验证PCBA的功能是否符合预期。

IV. 测试结果分析在完成PCBA测试后,根据测试结果进行分析,对测试中发现的问题进行记录和处理。

pcba验收标准(一)

pcba验收标准(一)PCBA验收标准1. 什么是PCBA?PCBA是Printed Circuit Board Assembly(印刷电路板组装)的简称,是指将已完成电路板印刷、贴片、插件等生产制造工序后的完整电路板组装成为成品的工序。

2. PCBA验收的重要性PCBA是整个电子产品制造的关键部分,其质量直接决定整个产品的质量。

因此,进行PCBA验收是非常必要和重要的,可以保障整个产品的稳定性、可靠性和使用寿命。

3. PCBA验收标准应包括哪些内容?3.1 光学检验通过使用光学检验设备检查PCBA表面,确定是否存在贴附不良、过光、通孔和焊接问题等。

3.2 电学检验通过使用正常的电子测试设备对PCBA完成闭合电路、绝缘电路和导电电路的检查。

3.3 功能测试通过在设备上模拟使用情况,对PCBA与其他硬件部件的相互作用进行检查,判定其是否正常运转。

4. 如何实施PCBA验收?4.1 开发验收表开发验收表是指一个主要检查项的清单,它记录有关设备的各种详细信息,包括整个过程中需要使用的测试设备和工具。

这样能够有助于测试工程师更好地组织和整合测试工作。

4.2 准备测试环境测试环境的准备是PCBA的重要步骤。

在准备测试环境时,需要确认设备所需的原基础设施、测试设备和所需的人员资源是否充足。

4.3 实施验证在实施PCBA的实际验证过程中,要尽可能地模拟现实的使用情况,以便更准确地测试电路板组装完整性和电路连接问题。

5. 总结PCBA验收是电子产品制造过程中不可或缺的一步。

通过执行严谨的PCBA验收标准,可以降低产品的错误率,并确保产品的持续质量和性能。

6. 注意事项6.1 保持严谨性在进行PCBA验收时,一定要严格执行规定的检测标准和程序,不得随意更改。

否则会影响结果的可靠性和准确性。

6.2 专业化测试设备对于高品质,精密PCBA组装产品,必须配置高精度的测试设备来进行检测,这些设备通常需要配合专业化的测试软件来实现验证。

pcba测试检验标准

pcba测试检验标准PCBA测试检验标准。

PCBA(Printed Circuit Board Assembly)是指印刷电路板组装,是电子产品中不可或缺的一部分。

在PCBA制造过程中,测试检验是非常重要的环节,它可以确保PCBA的质量和可靠性。

本文将介绍PCBA测试检验的标准和方法,以便于制造商和工程师们更好地了解和应用。

首先,PCBA测试检验的标准主要包括以下几个方面:1. 外观检验,外观检验是PCBA测试的第一步,通过肉眼观察PCBA的焊接质量、元器件安装位置、焊盘是否有氧化等情况,以确保PCBA的外观符合要求。

2. 功能测试,功能测试是PCBA测试的关键步骤,通过应用电源和测试仪器对PCBA进行电气性能测试,包括电压、电流、信号等参数的测试,以验证PCBA的功能是否正常。

3. 环境试验,环境试验是为了验证PCBA在不同环境条件下的可靠性,包括高温、低温、湿热、振动等试验,以确保PCBA能够在各种恶劣环境下正常工作。

4. 可靠性测试,可靠性测试是为了验证PCBA在长时间工作后的稳定性和可靠性,包括老化测试、寿命测试等,以确保PCBA在使用寿命内能够保持良好的性能。

其次,PCBA测试检验的方法主要包括以下几种:1. 手工检验,手工检验是指通过人工对PCBA进行外观检查和功能测试,适用于小批量生产和定制产品。

2. 自动化测试,自动化测试是指通过测试设备和软件对PCBA进行全面的功能测试和可靠性测试,适用于大批量生产和标准化产品。

3. 抽样检验,抽样检验是指通过对PCBA进行抽样检测,以代表整个批次的质量水平,适用于中等规模生产和一般产品。

4. 定期检验,定期检验是指对PCBA进行定期的环境试验和可靠性测试,以确保PCBA的长期稳定性和可靠性,适用于长周期生产和高可靠性产品。

总之,PCBA测试检验是确保PCBA质量和可靠性的重要环节,制造商和工程师们应该根据标准和方法对PCBA进行全面的测试检验,以确保产品质量和客户满意度。

PCBA测试标准(最完整版)

PCBA测试标准(最完整版)1. 简介此文档旨在提供一份完整的PCBA测试标准,以确保PCBA产品的质量和性能达到预期要求。

PCBA测试是指对印刷电路板组装(PCBA)完成后的功能、电性能、可靠性等进行检测和验证的过程。

本标准将涵盖常见的PCBA测试内容和相应的测试方法。

2. 功能测试2.1 连接性测试- 目标:验证PCBA上各个元件之间的连接是否正常。

- 方法:使用万用表或测试夹具进行电阻、连通性测试。

2.2 功能验证测试- 目标:验证PCBA在正常工作条件下的功能是否正常。

- 方法:将PCBA连接到相应的电源和信号源,观察并记录PCBA的反应、输出等情况。

3. 电性能测试3.1 电压测试- 目标:验证PCBA在额定电压下的性能是否正常。

- 方法:使用数字电压表或示波器测试PCBA上各个电压节点的电压值。

3.2 电流测试- 目标:验证PCBA在额定电流下的性能是否正常。

- 方法:使用电流表或电流探头进行电流测试。

4. 可靠性测试4.1 温度循环测试- 目标:验证PCBA在温度变化环境下的性能是否正常。

- 方法:将PCBA暴露在一系列温度变化的环境中,观察并记录PCBA的响应和性能。

4.2 湿度测试- 目标:验证PCBA在湿度变化环境下的性能是否正常。

- 方法:将PCBA暴露在一系列湿度变化的环境中,观察并记录PCBA的响应和性能。

5. 其他测试5.1 阻抗测试- 目标:验证PCBA上各个电路的阻抗是否满足设计要求。

- 方法:使用阻抗测试仪或示波器进行阻抗测试。

5.2 焊接质量测试- 目标:验证PCBA上焊接质量是否良好。

- 方法:使用目视检查或显微镜检查焊点的质量和焊接问题。

6. 测试报告测试完成后,应撰写测试报告,包括测试方法、测试结果、异常情况等详细信息,并结合标准要求对测试结果进行评估和总结。

以上是PCBA测试的最完整版标准,通过进行严格的测试,可以有效确保PCBA产品的质量和稳定性。

请根据具体项目需求,在此基础上进行适当调整和补充。

PCBA主要的测试策略及PCT的应用

PCBA主要的测试策略及PCT的应用PCBA(Printed Circuit Board Assembly)是指将电子元器件焊接到印刷电路板上,并进行测试和验收的过程。

该过程涉及到许多测试策略和方法,其中一个重要的测试方法是PCT(Pressure Cooker Test)。

1.静态测试:静态测试是通过对PCBA进行质量和可靠性检测,以验证电路板上连接元器件的正确性。

这通常包括检查焊点、标识、电阻、电容、逻辑芯片等。

2.动态测试:动态测试是通过电路板上的信号和电压来验证电路板的可靠性和功能性。

这可以通过使用测试设备来发送和接收指定的信号和电压,并根据预期的结果进行判断。

3.温度和环境测试:PCBA在不同的温度和环境条件下可能会遇到不同的问题,例如热膨胀、湿度、耐高温等。

因此,在生产和测试过程中,需要对PCBA进行温度和环境的测试以验证其可靠性。

4.可重复性测试:可重复性测试是通过多次重复相同的测试来验证PCBA的一致性和可靠性。

这可以确保在不同的环境和应用中,PCBA的性能和功能都是一致的。

PCT(Pressure Cooker Test)是PCBA测试中广泛应用的一种测试方法,其原理是将装有PCBA的密封容器放置在高温高湿的环境中进行测试,以模拟PCBA在恶劣条件下的使用情况。

PCT测试的应用主要有以下几个方面:1.湿度耐受性测试:PCT测试可以对PCBA在高湿度环境下的性能进行测试,例如测试焊点、电容和电阻的湿度敏感性。

这可以有效预测在湿度较高的环境中,PCBA的可靠性和耐久性。

2.爆震耐受性测试:在一些应用中,PCBA可能会面临气压变化和爆震的情况。

通过PCT测试,可以模拟高压条件和爆震情况,验证电路板在这些特殊条件下的可靠性和稳定性。

3.密封性测试:PCBA通常需要在密封的容器中使用,例如在汽车、航空航天等行业。

PCT测试可以对PCBA的密封性能进行测试,以确保其在密封容器中不受外界环境的干扰。

pcba板检验标准

pcba板检验标准PCBA板检验标准。

PCBA板(Printed Circuit Board Assembly)是指已经焊接完成的电路板,它是电子产品中至关重要的一个组成部分。

为了确保PCBA板的质量和可靠性,需要进行严格的检验。

本文将介绍PCBA板的检验标准,以便保证产品质量和生产效率。

首先,PCBA板的外观检验是非常重要的一步。

外观检验包括检查焊接点的质量、焊盘的完整性、元器件的安装位置和方向等。

焊接点应该均匀、光滑,没有虚焊、漏焊等现象。

焊盘应该完整,没有裂纹或者氧化现象。

元器件的安装位置和方向应该符合设计要求,没有偏移或者反向安装的情况。

其次,电气性能检验是PCBA板检验中的重要环节。

电气性能检验主要包括对PCBA板的通电测试和功能测试。

通电测试用来检查PCBA板的导通情况,包括检查电路的通断情况、元器件之间的连接情况等。

功能测试则是验证PCBA板的功能是否符合设计要求,包括检查各个功能模块的工作状态、输入输出信号的正确性等。

另外,环境适应性检验也是PCBA板检验中的重要内容。

环境适应性检验主要包括PCBA板的耐热、耐寒、耐湿、耐干、耐震等性能测试。

这些测试可以帮助我们评估PCBA板在各种环境条件下的可靠性和稳定性,确保产品在不同环境下都能正常工作。

最后,PCBA板的标识和包装也是PCBA板检验中需要重点关注的内容。

标识应该清晰、完整,包括产品型号、生产日期、生产批次等信息。

包装应该符合相关标准,能够有效保护PCBA板不受损坏,确保产品运输过程中的安全性。

总之,PCBA板的检验标准是确保产品质量和可靠性的重要手段。

通过严格的外观检验、电气性能检验、环境适应性检验以及标识和包装的检验,可以有效地提高PCBA板的质量,确保产品的可靠性和稳定性。

希望本文所介绍的PCBA板检验标准能够对相关行业提供一定的参考和帮助,促进产品质量的提升和行业的发展。

PCBA可靠性试验标准

试验目的:检查距离是否符合要求试验设备:卡尺试验样品:3PCS试验内容:FUSE前LN间与FUSE两脚间的电气间隙及爬电距离为3.0mm、3.2mm;FUSE后50~150V电气间隙1.5mm、50~125V爬电距离为2.2mm;151~300V电气间隙3.0mm、126~250V,爬电距离为3.2mm;基本绝缘的电气间隙3.0mm、爬电距离:4.0mm;加强绝缘的电气间隙5.5mm、爬电距离8.0mm。

判定标准:距离符合要求PCBA性能试验:试验目的:确认产品性能是否良好试验设备:可调变频电源试验样品:3PCS试验内容:继电器吸合正常,变压器输出正确,稳压管能稳定电压,蜂鸣器鸣声清脆,按按键灵活,指示灯亮无闪烁。

判定标准:性能良好PCBA老化试验试验目的:筛选PCBA早期的不良试验设备:老化房试验样品:6PCS试验内容:PCBA在50±5°C温度下进行500小时倍额定电压通电工艺老化测试判定标准:功能正常PCBA功能试验:试验目的:确认客户要求的产品功能是否都实现试验设备:可调变频电源试验样品:3PCS试验内容:PCBA应装配在所属电器或测试治具上,按照功能说明书或技术条件逐一测试,观察PCBA 的操作性能和功能实现状况。

判定标准:功能都实现PCBA输入功率试验:试验目的:确认功率是否在规格范围内试验设备:功率计试验样品:3PCS试验内容:整机试验,工作在额定电压和正常操作条件下。

判定标准:加热类和组合类>300W时,范围为-10%~+5%(或20W),马达类>300W时,范围为+15%(或60W)PCBA元器件温升试验试验目的:确认关键元器件温升是否在要求范围内试验设备:数据记录仪试验样品:3PCS试验内容:整机试验,根据产品类型提供测试条件,如加热类倍额定功率;组合类及马达类倍额定电压,满负载工作,直至温度稳定。

判定标准:符合元器件温升要求PCBA漏电流试验:试验目的:检查产品的泄漏电流是否在规格内试验设备:泄漏电流测试仪试验样品:3PCS试验内容:整机试验,发热类产品以倍额定功率正常工作状态条件下测试,马达类产品及组合类产品以倍额定电压在正常工作状态下测试,测试产品达到正常温升状态下,测试产品可接触部分到电源两极(LN)之间的泄漏电流。

pcba检验标准

pcba检验标准一、目的和范围本标准旨在为PCB(Printed Circuit Board,印刷电路板)组装过程的品质检查提供一个通用准则。

其范围涵盖了从原材料到成品组装过程中所有阶段的品质检查。

二、引用标准本标准参考了IPC-A-610C《电子设备验收条件》和IPC-7711/7721《线路板可接受条件/元件可接受条件》等标准,以及其他相关的国家和行业标准。

三、术语和定义1.PCBA:印刷电路组装件,指在印刷电路板上组装了电子元件的组件。

2.缺陷:不符合规格要求的项目或条件。

3.致命缺陷:可能导致产品失效、人员伤亡或重大财产损失的缺陷。

4.严重缺陷:可能影响产品性能或对产品可靠性产生负面影响的缺陷。

5.轻微缺陷:对产品性能和可靠性影响较小的缺陷。

四、检验要求1.检验分类检验分为来料检验、过程检验和成品检验三个阶段。

2.检验环境检验应在符合产品特性的环境下进行,如温度、湿度、洁净度等。

3.检验设备应使用符合标准的检验设备和工具,确保其准确性和可靠性。

4.检验人员检验人员应具备相应的专业知识和技能,能够正确理解和执行检验标准。

5.抽样方案根据实际情况制定合理的抽样方案,采用随机抽样或系统抽样方式。

6.缺陷分类与判定缺陷分类与判定应符合IPC-A-610C和IPC-7711/7721等标准的要求。

7.不合格品处理不合格品应按照相关规定进行处理,如返工、返修、报废等。

8.记录与报告应做好检验记录,定期生成品质报告,以便对品质状况进行分析和改进。

9.持续改进根据品质报告和客户反馈,持续优化检验标准和改进生产过程,提高产品质量和可靠性。

10.定期评审与更新定期对检验标准进行评审和更新,以确保其适应性和有效性。

五、检验方法1.目视检验目视检验是指通过观察PCB板的外观和元器件排列、焊接状况等来判断其是否符合要求的检验方法。

目视检验应关注表面是否有污渍、刮伤、变色等不良现象,焊点是否饱满、无气泡,元器件是否错装、漏装等。

PCBA电路板组装后的几种测试方法AOIMDAICTFVTFCTATE探讨

PCBA电路板组装后的⼏种测试⽅法AOIMDAICTFVTFCTATE探讨⽬前业界对于PCBA组装电路板的测试⽅法⼤致可以分成AOI、ICT/MDA、FVT/FCT三⼤块,另外也有⼈使⽤X-Ray随线全检,但并不普遍,所以本篇就不列⼊讨论。

还有⽹友问到ATE(Auto Test Equipment)与ICT/MDA的差异,⽂末回稍加说明,不过这只是个⼈看法,可能会有谬误,也请⼤家提供意见。

下⾯我们会⼤致讨论这三种测试⽅法的能⼒,也由于⽬前这三种⽅法各有优劣,所以很难仅⽤⼀种⽅法来取代其他两种,除⾮有⼈认为风险很⼩可以忽略。

AOI (Automated-Optical-Inspection):随着影像技术的进步与成熟,AOI逐渐被很多的SMT产线所采⽤,它的检查⽅法是使⽤影像⽐对,所以必须有⼀⽚被认为良品的标淮样板(Golden Sample)并录下其影像,然后其他的的板⼦就⽐对标淮样板的影像来判断好坏。

所以AOI基本上可以判断PCBA组装电路板上⾯是否有缺件、墓碑、错件、偏移、架桥、空焊…等不良;但⽆法⽆法辨识零件正下⽅的的焊锡性,如BGA IC或QFN IC,⾄于假焊、冷焊也很难由AOI来判断出来。

另外,如果零件的特性已经改变或有细微的外观破裂(micro crack)也难由AOI来辨识。

⼀般AOI的误判率⾮常⾼,需要有经验的⼯程师调试机器⼀段时间之后才会稳定。

所以新板⼦初期导⼊的时候需要较多⼈⼒投⼊来複判AOI打下来的有问题板⼦是否真的有问题。

ICT/MDA (In-Circuit-Test/Manufacturing-Defect-Analyzer):传统的测试⽅法。

可以经由测试点来测试所有被动元件的电器特性,有些⾼级的测试机台甚⾄可以让待测试的电路板上电跑程式,做⼀些可以由程式运⾏的功能测试。

如果⼤部分的功能都可以经由程式完成,可以考虑取消后⾯的FVT(功能测试)。

它可以抓出缺件、墓碑、错件、架桥、极性反,也可以⼤致测出主动零件(IC、BGA、QFN)的焊性问题,但对于空焊、假焊、冷焊问题就不⼀定了,因为这类的焊性问题属于间歇性,如果测试的时候刚好有接触到就会PASS。

pcba检验标准

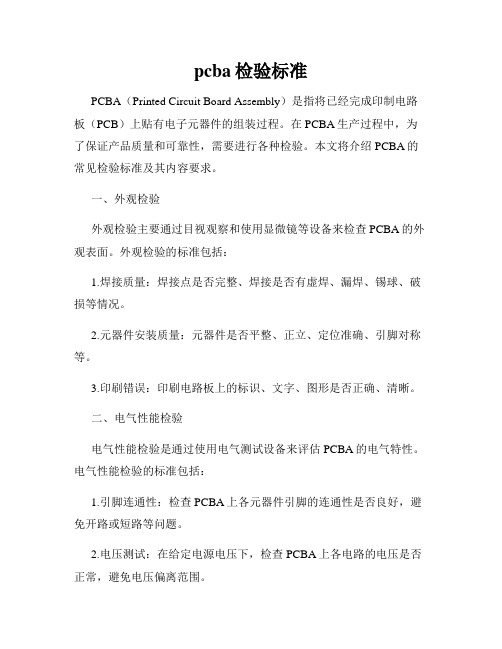

pcba检验标准PCBA(Printed Circuit Board Assembly)是指将已经完成印制电路板(PCB)上贴有电子元器件的组装过程。

在PCBA生产过程中,为了保证产品质量和可靠性,需要进行各种检验。

本文将介绍PCBA的常见检验标准及其内容要求。

一、外观检验外观检验主要通过目视观察和使用显微镜等设备来检查PCBA的外观表面。

外观检验的标准包括:1.焊接质量:焊接点是否完整、焊接是否有虚焊、漏焊、锡球、破损等情况。

2.元器件安装质量:元器件是否平整、正立、定位准确、引脚对称等。

3.印刷错误:印刷电路板上的标识、文字、图形是否正确、清晰。

二、电气性能检验电气性能检验是通过使用电气测试设备来评估PCBA的电气特性。

电气性能检验的标准包括:1.引脚连通性:检查PCBA上各元器件引脚的连通性是否良好,避免开路或短路等问题。

2.电压测试:在给定电源电压下,检查PCBA上各电路的电压是否正常,避免电压偏离范围。

3.信号测试:检查PCBA上各信号线路的传输是否正常,避免信号干扰或失真。

三、功能性检验功能性检验是通过应用场景或特定工作负载来评估PCBA的功能和性能。

功能性检验的标准包括:1.开机测试:检查PCBA在通电的情况下是否能够正常启动和运行。

2.通信测试:测试PCBA上的通信接口是否能够正常连接和传输数据。

3.特定工作负载测试:对特定功能模块或处理器进行负载测试,如处理器性能、温度等。

四、环境可靠性检验环境可靠性检验是通过将PCBA置于不同的环境条件下进行测试,以评估其在不同环境下的可靠性和稳定性。

环境可靠性检验的标准包括:1.温度循环测试:将PCBA放置在不同温度下进行循环测试,以模拟实际工作环境中的温度变化。

2.湿度测试:将PCBA放置在高湿度环境下进行测试,以评估其抗潮湿性能。

3.振动和冲击测试:对PCBA进行振动和冲击测试,以评估其抗震性能。

五、安全性检验安全性检验是评估PCBA在使用过程中的电气、机械和环境安全性能。

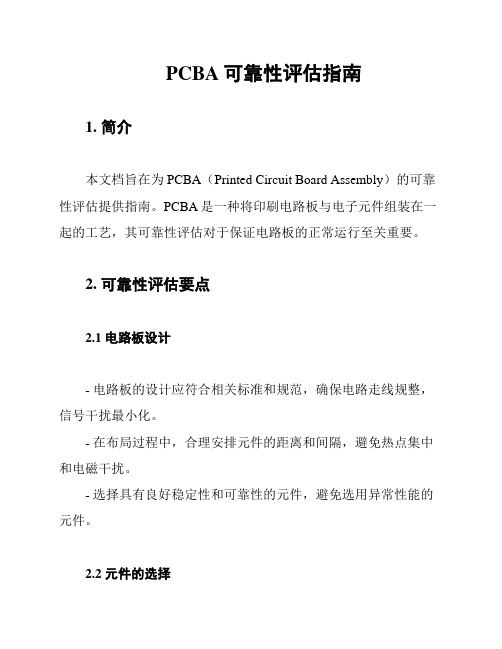

PCBA可靠性评估指南

PCBA可靠性评估指南1. 简介本文档旨在为PCBA(Printed Circuit Board Assembly)的可靠性评估提供指南。

PCBA是一种将印刷电路板与电子元件组装在一起的工艺,其可靠性评估对于保证电路板的正常运行至关重要。

2. 可靠性评估要点2.1 电路板设计- 电路板的设计应符合相关标准和规范,确保电路走线规整,信号干扰最小化。

- 在布局过程中,合理安排元件的距离和间隔,避免热点集中和电磁干扰。

- 选择具有良好稳定性和可靠性的元件,避免选用异常性能的元件。

2.2 元件的选择- 选择具有较长寿命和高可靠性的元件,避免使用低质量的元件。

- 寻找具有良好抗冲击和振动特性的元件,以确保在恶劣环境下的可靠性。

- 参考元件的相关参数和测试报告,确保其在实际应用中的可靠性。

2.3 装配过程控制- 严格控制PCBA的装配过程,确保每个步骤准确无误。

- 使用合适的焊接工艺和技术,避免焊接缺陷和质量问题。

- 对装配过程中的每个关键环节进行测试和验证,确保质量和可靠性。

2.4 环境适应性测试- 在PCBA制造完成后,进行环境适应性测试,模拟不同环境条件下电路板的工作情况。

- 测试包括温度、湿度和震动等因素,以验证电路板的可靠性。

- 根据测试结果,评估电路板在不同环境下的性能和可靠性。

3. 结论本文档提供了PCBA可靠性评估的指南,强调了电路板设计、元件选择、装配过程控制和环境适应性测试等关键要点。

通过严格遵循这些指导原则,可以提高PCBA的可靠性,确保电路板在实际应用中的正常运行和稳定性。

以上是本文档的内容,希望对PCBA的可靠性评估有所帮助。

PCBA 可靠性实验条件及步骤

例如0.15mm等等);

2.检查锡洞,锡桥以及大小锡球;

1.重点检查元件为:CPU、Flash、DDR三个区域

切片检查 2.重点元件部位的焊锡外观,锡裂,锡洞及PTH连接器PIN脚的爬

6

锡状况;

染色实验

1.檢驗零件重點:BGA 2.檢驗BGA錫點是否有錫裂或錫洞

6

1.维度:3维

震動測試

2.震動參數:1.04G RMS Random 3.持續時間:15 minutes / axis

第三方实验室完成

1.冷热冲击完毕后,所有PCBA测试功能;功能OK,然后其 中1PCS做染色实验,其中1PCS做切片检查; 2.錫鬚小於25um;錫洞與錫裂依IPC-A-610D及 IPC-7095 標準判定之

1.高温高湿完毕后,所有PCBA测试功能;功能OK,然后其 中1PCS做染色实验,其中1PCS做切片检查; 2.錫鬚小於25um;錫洞與錫裂依IPC-A-610D及 IPC-7095 標準判定之

X-Ray 检BGA 14pcs

切片1pcs

震动 2pcs 功能测试 2pcs

高温高湿 2pcs 功能测试 2pcs

水 1pcs

切片 1pcs

红墨水 1pcs

切片 1pcs

红墨水 1pcs

切片 1pcs

红墨水 1pcs

2pcs 2pcs

温度循环 2pcs 功能测试 2pcs

Байду номын сангаас

1pcs

切片 1pcs

4

4.頻率:2~200Hz

熱衝擊測試 根据实验条件

4

高温高湿 根据实验条件

4

X-Ray BGA 14pcs PCBA 14pcs

判定标准 IPC-A-610D 及 IPC-7095

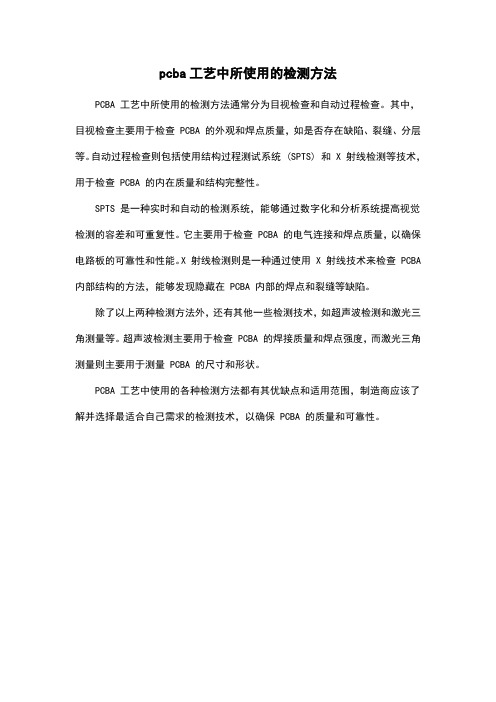

pcba工艺中所使用的检测方法

pcba工艺中所使用的检测方法

PCBA 工艺中所使用的检测方法通常分为目视检查和自动过程检查。

其中,目视检查主要用于检查 PCBA 的外观和焊点质量,如是否存在缺陷、裂缝、分层等。

自动过程检查则包括使用结构过程测试系统 (SPTS) 和 X 射线检测等技术,用于检查 PCBA 的内在质量和结构完整性。

SPTS 是一种实时和自动的检测系统,能够通过数字化和分析系统提高视觉检测的容差和可重复性。

它主要用于检查 PCBA 的电气连接和焊点质量,以确保电路板的可靠性和性能。

X 射线检测则是一种通过使用 X 射线技术来检查 PCBA 内部结构的方法,能够发现隐藏在 PCBA 内部的焊点和裂缝等缺陷。

除了以上两种检测方法外,还有其他一些检测技术,如超声波检测和激光三角测量等。

超声波检测主要用于检查 PCBA 的焊接质量和焊点强度,而激光三角测量则主要用于测量 PCBA 的尺寸和形状。

PCBA 工艺中使用的各种检测方法都有其优缺点和适用范围,制造商应该了解并选择最适合自己需求的检测技术,以确保 PCBA 的质量和可靠性。

PCBA来料检验

PCBA来料检验1. 简介PCBA(Printed Circuit Board Assembly)是电子产品中常见的一种组成部分。

来料检验是在PCBA生产过程中的重要环节,目的是确保所使用的原材料和组件符合质量和性能要求,以及能够满足最终产品的可靠性和性能需求。

本文档将介绍PCBA来料检验的目的、流程和注意事项。

2. 目的PCBA来料检验的主要目的是:•验证所使用的原材料和组件是否符合质量和性能要求;•确保所使用的原材料和组件能够满足最终产品的可靠性和性能需求;•提前发现潜在的质量问题,避免流入下一阶段的生产流程;•降低生产过程中的不良率,提高产品的稳定性和可靠性。

3. 检验流程PCBA来料检验流程如下:1.收货:将来料按照订单进行分类,确保每个批次的来料都能够被追踪和管理;2.外观检查:对来料进行外观检查,包括外观缺陷、损坏和标识等方面的检查;3.尺寸检查:对来料进行尺寸检查,确保尺寸符合设计要求;4.功能检查:根据产品的功能要求,对来料进行功能检查,确保其功能正常;5.环境检查:对来料进行环境适应性检查,包括温度、湿度等方面的检查;6.记录结果:对每个来料批次的检验结果进行记录,包括合格、不合格和待定等分类;7.处理不合格品:如果发现某批次的来料不合格,需要采取相应的措施,如退货、追溯原因等;8.存储和追踪:将合格的来料进行存储并进行追踪,以便后续的生产过程中使用。

4. 注意事项在进行PCBA来料检验时,需要注意以下事项:•检验员需要具备良好的专业知识和技能,对所使用的原材料和组件有一定的了解;•检验设备和工具需要进行校准和维护,以确保检验的准确性和可靠性;•需要建立并维护合适的来料检验标准和规范,用于评估来料的质量和性能;•需要加强与供应商的沟通和协作,确保供应商提供的来料符合要求;•需要建立和维护完善的来料追溯系统,便于追踪和管理涉及的来料信息;•对于不合格的来料,需要及时做出处理和记录,避免流入下一阶段的生产流程。

pcba ct 试验标准

pcba ct 试验标准1. 引言PCBA(Printed Circuit Board Assembly,印刷电路板组装)是将集成电路芯片、电阻、电容和其他器件焊接到电路板上,并进行连接、组装、测试等工序的过程。

在PCBA制造过程中,CT(Conductive Testing,导通测试)是一项重要的质量控制手段。

本文将对PCBA CT试验标准进行详细介绍,并阐述其在PCBA制造和质量控制中的应用领域。

2. PCBA CT试验标准概述PCBA CT试验标准是指对PCBA电路板进行导通测试时所遵循的规范和要求。

其基本目的是验证电路板上的电子元件之间的连通性以及电路板和外部接口之间的连通性。

CT试验标准通常包括以下几个方面:2.1 测试方法PCBA CT测试方法主要有点触式测试(probe test)、固定夹具测试(fixture test)和冲压测试(press-fit test)等。

其中,点触式测试是最常用的方法,通过将测试针接触到电路板上的测试点,通过测量电流或电压的变化来判断元件之间的连通性。

2.2 测试工装和设备PCBA CT测试需要相应的测试工装和设备,以确保测试的准确性和稳定性。

测试工装通常由专用的工作台、固定装置和测试针组成,测试设备包括测试仪器、测试软件以及与电路板连接的接口。

2.3 测试参数PCBA CT测试时需要规定一系列的测试参数,包括测试电流、电压、传输速率、测试精度等。

这些参数的确定将直接影响到测试结果的准确性和可靠性,因此需要根据具体的应用需求和产品特性进行调整和优化。

3. PCBA CT试验标准的应用领域PCBA CT试验标准广泛应用于电子制造业中的各个环节,其主要应用领域如下:3.1 制造工艺控制PCBA CT试验可以在制造过程中实时监测产品的质量,并及时发现和解决生产中的问题。

通过对PCBA CT测试结果的分析和统计,可以确定制造过程中的不良率和故障分布情况,并采取相应的控制措施,提高生产效率和产品质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

除温度外,材料,PCB,助焊剂,焊料,焊接工 艺的变更以及成本的剧增亦导致了焊接问题的进一 步加剧,产生开裂,偏位,空洞,爬锡不足,锡须 等焊接失效异常。

当然,焊接失效除了跟焊接工艺有关之外,还与 PCB选材,设计,助焊剂和焊接材料本身密切相关。

焊接失效

据统计,半数以上的主板失效是由于焊接失效引 起的,而大多数公司却没有采用系统化的焊接可靠 性验证方法来进行检测,导致主板由于焊接失效造 成的可靠性不高。其实按照系统的焊接可靠性验证 方法,通过选择合适的测试方法和验证方式,反馈 至制程来控制焊接的质量,达到业界领先的产品质 量是可以实现的。

在诸多不良移和 环境,机构,综合应力的作用下,其潜在的缺陷会 逐渐暴露出来。

验证方式

本发明公开了一种组装主板(PCBA)可靠性验证 方法,用于确认包括计算机类电脑主板在内的焊接 可靠性。该验证方法将预测试外观正常和功能稳定 的组装主板分别经过可靠性测试及焊接性评估,为 制程提供评估结果或为失效分析提供依据。

以下是RoHS中对六种有害物规定的上限浓度: 1铅 1000ppm以下 4六价铬 1000ppm以下 2水银 1000ppm以下 5多溴联苯(PBB) 1000ppm以下 3镉 100ppm以下 6多溴二苯醚(PBDE) 1000ppm以下

回流焊与波峰焊

回流焊:内部有一个加热电路,将空气或氮气加热到足 够高的温度后吹向已经贴好元件的线路板,让元件两侧 的焊料融化后与主板粘结。这种工艺的优势是温度易于 控制,焊接过程中还能避免氧化,制造成本也更容易控 制。一般用于SMT(Surface Mounted Technology)贴片较多。

波峰焊:让插件板的焊接面直接与高温液态锡接触达 到焊接目的,其高温液态锡保持一个斜面,并由特殊装置 使液态锡形成一道道类似波浪的现象,所以叫“波峰焊”, 一般用于DIP等插件比较多。

工艺调整

一般无铅焊接的炉子最高温度在260以上才能保证 焊膏的融化,而有铅(锡63%铅37%)焊接炉子的最 高温度245-255就行了,要根据板和炉的情况来具体 调节。

其中可靠性测试包括重工,振动,跌落,重力冲 击,高温高湿,冷热循环和高加速应力筛选,以模 拟运输或极端环境使产品出货几年后可能出现的焊 接问题提前暴露出来;而焊接性评估包括X-Ray, 切片,红墨水,推拉力和锡须检测,充分检测焊接 状况。

该方法也有助于挑选合格的电子元器件,焊锡和 PCB板。

不良及改善方式

一种组装主板 (PCBA)可靠性验 证方法

定义组装主板焊接的验证方式。

Prepared By: Henry.Peng

Issue date: Mar, 30th,2011

1.技术背景 RoHS & WEEE的无卤制程 回流焊与波峰焊 工艺调整 焊接失效 质量与可靠性的区别

2.发明内容 理论原理 验证方式 不良及改善方式 主板验证方式 锡须产生机理及避免方法

锡须产生机理及避免方法

值得一提的是锡须,禁铅以后,锡须问题冒了出来。其根本 原因是PCB的铜与焊料的锡相互扩散形成的金属互化物或电镀 镀层的残余应力,其严重后果会导致相邻焊脚的短路和尖端放 电,在移动时亦有可能脱落造成金属短路。它在初始常态下是 不会很快呈现的,在某些环境因素例如在热带和昼夜温差较大 的气候作用下几年后问题才会逐渐生长出来,这就需要进行充 分的高温高湿和冷热循环(一般为半个月)来进行模拟,再用 高倍的立体显微镜来进行锡须检测。

根据短板原理,主板系由成千上万的电子元器件 通过焊接紧密联系在一起的系统,由于一两个焊接 失效特别是关键器件的失效而导致不可用,即使这 些失效在几年后才开始逐步呈现,也是极不划算的。 当然,焊接失效除了跟焊接工艺有关之外,还与 PCB选材,设计,助焊剂和焊接材料本身密切相关。

质量与可靠性的区别

本发明只涉及焊接可靠性验证方面,而不针对焊接 原理及焊接工艺本身,仅对其进行一般性的介绍。本发 明并没有针对每个单独测试的指引,而是有助于决定测 试方式。这通常取决于主板的复杂性,技术和新颖处以 及供应商。

常见的焊接不良改良包括: a.印锡不足,导致虚焊: 增加印锡量,对钢网进行 扩孔或加厚 b.零件引脚可焊性差导 致上锡不良:调整炉温, 更换元件 c.炉温曲线不良,比如 温度低或恒温时间不够等: 调整炉温曲线 d.PCB焊盘可焊性差导 致引脚与焊盘润湿不良: 修整PCB焊盘,改良PCB

其它可能导致焊 接不良的还包括 助焊剂过多/润湿 性不足/活性不够 /不均匀,走板速 度太快,焊接前 未预热或预热温 度过低,PCB本 身工艺问题/零件 脚太密/穿孔不良, 浸锡角度不对, 有气泡/气泡爆裂 形成锡珠等等。

3.具体实施方式 流程:标准板,重工板 可靠性验证 (1) 可靠性验证 (2) HASS 具体实施方式 异常流程 焊接性评估:X-Ray,红墨水,切片,推拉力,锡须

检测

RoHS & WEEE的无卤制程

欧盟议会及欧盟委员会于2003年2月13日在其《官方公报》 上发布了《废旧电子电气》设备指令(简称《WEEE指 令》)和《电子电气功设备中限制使用某些有害物质指 令》(简称《RoHS指令》),2006年7月开始执行。

值得注意的是,功能和外观预测试时发现的焊接异 常,包括虚焊,连桥,空洞,生锈,变色等属于质量问 题,通过初步的改良工艺和改进焊接稳定性即可得以解 决。而通过振动,高温高湿,冷热冲击等过程可靠性验 证发现的焊接异常和外观瑕疵问题才属于可靠性的范畴, 需要进一步的制程稳定性改良。

理论原理

针对在组装主板的设计和制造过程中,耐久焊接 缺陷不易呈现的问题;用比产品在正常条件使用所 经受的更为严酷的试验环境,使用可靠性加速的方 法来进行测试,在给定的试验时间内就能获得比在 正常条件下更多的信息。同时,须充分考虑可能的 产品设计/材料不良导致的大规模重工至恶劣的使用, 存储和运输环境,当中可能承受的环境,机构和综 合压力。