轴向滑块凸轮式差速器的毕业设计

差速器的参数化设计【毕业作品】

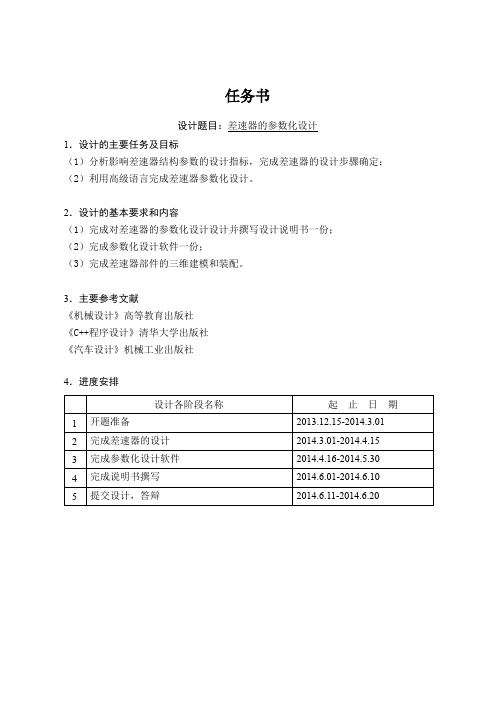

任务书设计题目:差速器的参数化设计1.设计的主要任务及目标(1)分析影响差速器结构参数的设计指标,完成差速器的设计步骤确定;(2)利用高级语言完成差速器参数化设计。

2.设计的基本要求和内容(1)完成对差速器的参数化设计设计并撰写设计说明书一份;(2)完成参数化设计软件一份;(3)完成差速器部件的三维建模和装配。

3.主要参考文献《机械设计》高等教育出版社《C++程序设计》清华大学出版社《汽车设计》机械工业出版社4.进度安排差速器的参数化设计摘要:直齿圆锥齿轮广泛的应用于汽车差速器上,由于其形状很复杂, 设计过程中需要计算的参数很多。

一般是先计算其相关参数, 然后在CAD软件中手工造型。

其设计过程复杂繁琐,重复性劳动太多,并且对于同一类型但尺寸不同的圆锥齿轮不能实现模型的自动更新。

如果对CAD软件进行二次开发, 编制专用的圆锥齿轮参数化设计系统则可以解决这个问题。

本设计选择采用UGNX软件,利用UG二次开发工具UG OPEN API和VC++联合开发了汽车差速器圆锥齿轮的参数化实体造型系统, 该系统能够根据输入的参数精确而快速地生成齿轮实体模型,大大提高了设计质量和设计效率。

关键词:差速器,直齿圆锥齿轮,UG,二次开发,参数化Parametric design of differentialAbstract:Straight bevel gears are widely used in differential,because its shape is very complicated,a lot of the design process.Is generally the first to related parameters,and then manually in the CAD softwaremodeling.The design process is complex,repetitive work too much,and t update the same type but sizes of bevel gear can not achieve model.If the two secondary development of CAD software,making the bevel gear parametri design system can solve this problem.This design uses UGNX software,parameterized solid modeling system using the UG two development tool UG OPENAPI and VC++ joint development of automobile differential bevel gear,the system canaccording to the input parameters accurately and quickly generate gear solid model,greatly improve the design quality and design efficiency.Keywords: Differential,Straight bevel gear,UG,Re-develop,Parametric目录1 前言 (1)1.1课题研究背景 (1)1.2课题研究的目的以及研究内容 (1)1.3本课题研究的主要工作 (2)2 差速器参数化系统 (3)2.1系统开发软件简介 (3)2.1.1 UG软件简介 (3)2.1.2 VC++简介 (3)2.2 UG二次开发技术简介 (3)2.2.1 UG/OPEN API (4)2.2.2 UG OPEN UIStyler (4)3 差速器的设计 (6)3.1汽车差速器的功用及其分类 (6)3.2设计差速器的选型 (8)3.3设计初始数据的来源与依据 (8)3.4差速器结构分析简图 (8)3.4.1差速器结构方案图 (8)3.4.2差速器的结构分析 (9)3.4.3差速器的工作原理 (10)3.5差速器非标准零件的设计 (12)3.6锥齿轮最终设计方案 (15)3.7 差速器壳体的建模 (19)4 差速器的三维参数化建模 (20)4.1直齿锥齿轮的手工建模 (20)4.1.1直齿锥齿轮的建模思路 (20)4.1.2齿轮常用的齿形曲线—渐开线 (21)4.1.3渐开线的形成及其特性 (21)4.1.4绘制思路 (23)4.2绘制过程 (24)4.2.1建立渐开线齿廓曲线 (24)4.3差速器的整体模型 (27)4.4直齿锥齿轮的参数化建模 (28)4.4.1创建人机交互界面——对话框 (28)4.4.2 编写菜单文件 (29)4.5 创建应用程序框架 (30)结论 (34)参考文献 (35)致谢 (36)附录 (37)1 前言1.1课题研究背景差速器作为传动系统的主要部件之一,主要安装在驱动桥内,其各构件的强度和力矩的分配,对车辆的转向性能、通过性和可靠性有决定性的影响。

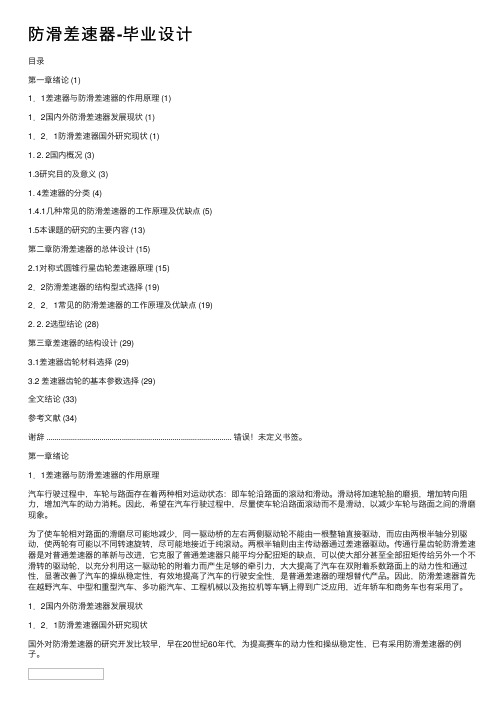

防滑差速器-毕业设计

防滑差速器-毕业设计⽬录第⼀章绪论 (1)1.1差速器与防滑差速器的作⽤原理 (1)1.2国内外防滑差速器发展现状 (1)1.2.1防滑差速器国外研究现状 (1)1. 2. 2国内概况 (3)1.3研究⽬的及意义 (3)1. 4差速器的分类 (4)1.4.1⼏种常见的防滑差速器的⼯作原理及优缺点 (5)1.5本课题的研究的主要内容 (13)第⼆章防滑差速器的总体设计 (15)2.1对称式圆锥⾏星齿轮差速器原理 (15)2.2防滑差速器的结构型式选择 (19)2.2.1常见的防滑差速器的⼯作原理及优缺点 (19)2. 2. 2选型结论 (28)第三章差速器的结构设计 (29)3.1差速器齿轮材料选择 (29)3.2 差速器齿轮的基本参数选择 (29)全⽂结论 (33)参考⽂献 (34)谢辞 ........................................................................................... 错误!未定义书签。

第⼀章绪论1.1差速器与防滑差速器的作⽤原理汽车⾏驶过程中,车轮与路⾯存在着两种相对运动状态:即车轮沿路⾯的滚动和滑动。

滑动将加速轮胎的磨损,增加转向阻⼒,增加汽车的动⼒消耗。

因此,希望在汽车⾏驶过程中,尽量使车轮沿路⾯滚动⽽不是滑动,以减少车轮与路⾯之间的滑磨现象。

为了使车轮相对路⾯的滑磨尽可能地减少,同⼀驱动桥的左右两侧驱动轮不能由⼀根整轴直接驱动,⽽应由两根半轴分别驱动,使两轮有可能以不同转速旋转,尽可能地接近于纯滚动。

两根半轴则由主传动器通过差速器驱动。

传通⾏星齿轮防滑差速器是对普通差速器的⾰新与改进,它克服了普通差速器只能平均分配扭矩的缺点,可以使⼤部分甚⾄全部扭矩传给另外⼀个不滑转的驱动轮,以充分利⽤这⼀驱动轮的附着⼒⽽产⽣⾜够的牵引⼒,⼤⼤提⾼了汽车在双附着系数路⾯上的动⼒性和通过性,显著改善了汽车的操纵稳定性,有效地提⾼了汽车的⾏驶安全性.是普通差速器的理想替代产品。

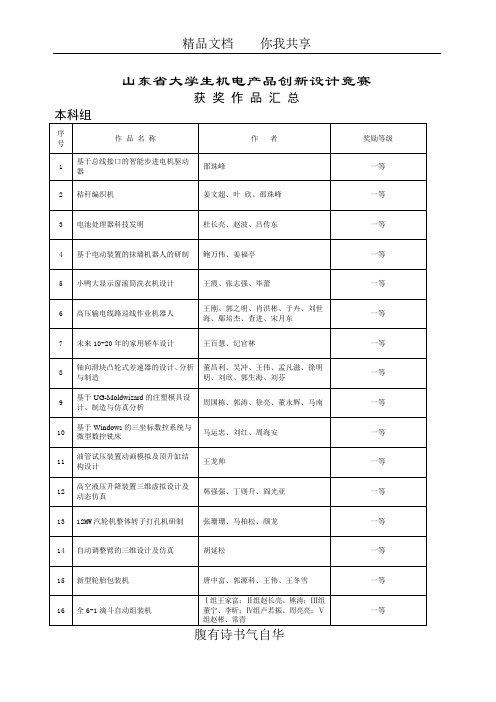

山东省大学生机电产品创新设计竞赛

山东省大学生机电产品创新设计竞赛

获奖作品汇总

本科组

腹有诗书气自华

腹有诗书气自华

腹有诗书气自华

腹有诗书气自华

腹有诗书气自华

腹有诗书气自华

专科组

腹有诗书气自华

腹有诗书气自华

亲贤臣,远小人,此先汉所以兴隆也;亲小人,远贤臣,此后汉所以倾颓也。

先帝在时,每与臣论此事,未尝不叹息痛恨于桓、灵也。

侍中、尚书、长史、参军,此悉贞良死节之臣,愿陛下亲之、信之,则汉室之隆,可计日而待也。

臣本布衣,躬耕于南阳,苟全性命于乱世,不求闻达于诸侯。

先帝不以臣卑鄙,猥自枉屈,三顾臣于草庐之中,咨臣以当世之事,由是感激,遂许先帝以驱驰。

后值倾覆,受任于败军之际,奉命于危难之间,尔来二十有一年矣。

先帝知臣谨慎,故临崩寄臣以大事也。

受命以来,夙夜忧叹,恐托付不效,以伤先帝之明;故五月渡泸,深入不毛。

今南方已定,兵甲已足,当奖率三军,北定中原,庶竭驽钝,攘除奸凶,兴复汉室,还于旧都。

此臣所以报先帝而忠陛下之职分也。

至于斟酌损益,进尽忠言,则攸之、祎、允之任也。

愿陛下托臣以讨贼兴复之效,不效,则治臣之罪,以告先帝之灵。

若无兴德之言,则责攸之、祎、允等之慢,以彰其咎;陛下亦宜自谋,以咨诹善道,察纳雅言,深追先帝遗诏。

臣不胜受恩感激。

今当远离,临表涕零,不知所言。

腹有诗书气自华。

差速器设计说明书范文

学号成绩汽车专业综合实践说明书设计名称:汽车差速器设计设计时间2012年6月系别机电工程系专业汽车服务工程班级姓名指导教师2012 年06月18日目录任务设计书3、 C176kw/6000rmp~FF横置已知条件:( 1)假定地面的附着系数足够大;(2)发动机到主传动主动齿轮的传动效率w0.96 ;(3)车速度同意偏差为± 3%;(4)工作状况:每日工作 16 小时,连续运行,载荷较安稳;(5)工作环境:湿度和粉尘含量设为正常状态,环境最高温度为30 度;(6)要求齿轮使用寿命为 17 年(每年按 300 天计,每日均匀 10 小时);(7)生产批量:中等。

(8)半轴齿轮、行星齿轮齿数,可参照同类车型选定,也可自己设计。

(9)主传动比、转矩比参数选择不得同样。

差速器的功用种类及构成差速器——能使同一驱动桥的左右车轮或两驱动桥之间以不一样角速度旋转,并传达转矩的机构。

起轮间差速作用的称为轮间差速器,起桥间作用的称桥间(轴间)差速器。

轮间差速器的功用是当汽车转弯行驶或在不平路面上行驶时,使左右驱动轮以不一样的转速转动,即保证双侧驱动车轮作纯转动。

1.齿轮式差速器齿轮式差速器有圆锥齿轮式和圆柱齿轮式两种。

按双侧的输出转矩能否相等,齿轮差速器有对称式(等转矩式)和不对称式(不等转矩式)。

当前汽车上宽泛采纳的是对称式锥齿轮差速器,拥有结构简单、质量较小等长处,应用宽泛。

它又可分为一般锥齿轮式差速器、摩擦片式差速器和强迫锁止式差速器等。

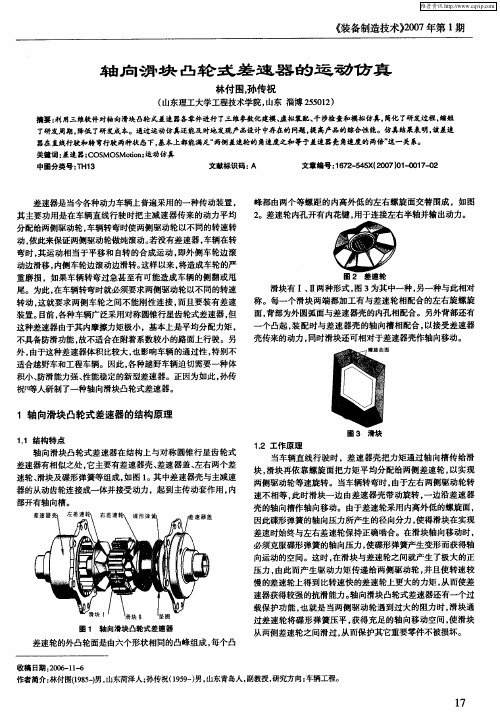

其结构见下列图:2.滑块凸轮式差速器图二— 2 为双排径向滑块凸轮式差速器。

差速器的主动件是与差速器壳 1 连结在一同的套,套上有两排径向孔,滑块2 装于孔中并可作径向滑动。

滑块两头分别与差速器的从动元件内凸轮 4 和外凸轮 3 接触。

内、外凸轮分别与左、右半轴用花键连结。

当差速器传达动力时,主动套带动滑块并经过滑块带动内、外凸轮旋转,同时同意内、外凸轮转速不等。

理论上凸轮形线应是阿基米德螺线,为加工简单起见,可用圆弧曲线取代。

轴向滑块凸轮式差速器的建模与运动分析

轴向滑块凸轮式差速器的建模与运动分析潘虎,孙传祝(山东理工大学工程技术学院,淄博255012)摘要:本文利用Solidworks软件建立了轴向滑块凸轮式差速器的三维模型,并根据车辆转弯行驶时的实际情况,利用COSMOS/MOTION编辑和添加相关约束、载荷等参数后,进行动态仿真。

输出转速、转矩曲线及Csv格式的数据后,计算分析认为:差速器在50~110N·m范围内的各合反转矩下,当左右差速轮的反转矩差≤24 N·m时,基本上都能正常差速运行,且有ω1+ω2≈2ω0;在正常差速范围内,当排量为500cc,差速轮和滑块螺旋面的螺距为84㎜时,平均锁紧系数为0.36,左右两差速轮的转矩比为2.09,因此该差速器锁紧系数大,满足了越野汽车的通过性要求;改变螺距,即改变螺旋面的倾角,会得到不同的锁紧系数,两差速轮的转矩差也会相应改变。

关键词:差速器;差速轮;转矩;锁紧系数The Modelling and Movement analysis of Axial Sliders Cam DifferentialPAN Hu SUN Chuan-zhu(School of Engineering Technology,Shandong University of Technology,Zibo 255012,China)Abstract:This paper have built 3D model of axial sliders cam differential in Solidworks; and accordingto the vehicle running in the real situation being turning a corner edit and add parameters, such asrelevance constraint, loads and so on, then carry out dynamic simulation in COSMOS/MOTION; Then,export the rotation rate and torque curve diagram, data of csv form, then analyze carefully by calculatingthe simulated data in Excel. The result of the analysis is that when the synthesized reverse torque isabout 50~110 N·m of two spider gears and reverse torque difference ≤24 N·m, the differential worksnormally and they just keep the relation, ω1+ω2≈2ω0; In normal differential area, when vehicle’ sweptvolume is 500cc, spider gear and slide plate’screw is 84㎜, the average of the locking coefficient isabout 0.36, the ratio of torque between two spider gears is 2.09, so the locking coefficient of thisdifferential is and can meet the trafficability characteristic of cross country vehicle. By changing thescrew value of spider gear and slide plate’screw, which can change helicoid’angle, can get differentlocking coefficient. If having big locking coefficient, torque difference between two spider gearsaccordingly going to change simultaneously.Key words: differential, spider gear, torque, locking coefficient0引言在新车型的研发中,驱动桥作为汽车传动系中的一个关键性部件,其性能直接影响着整车性能,而差速器则是其中的重中之重。

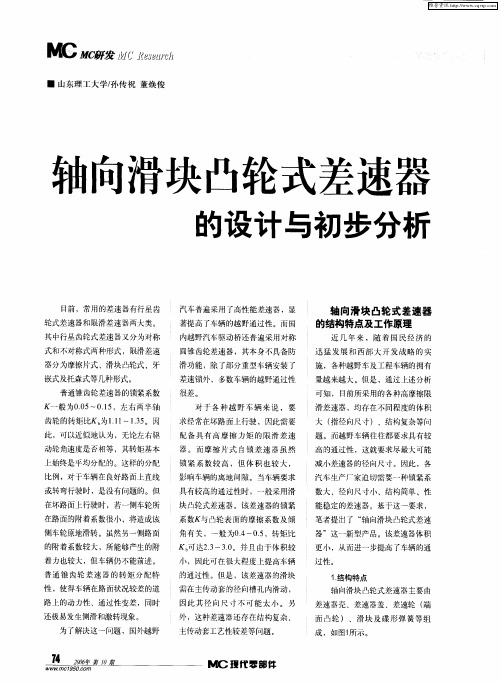

轴向滑块凸轮式差速器的设计与初步分析

一

图3滑块

起转动的 同时 ,还相 对于壳体做轴 向滑动 。由于碟 形弹簧的轴 向压力 作用 ,使各 滑块 两端的螺旋面始终 与差速轮前 端面 上的螺旋面啮合 ,

从而保证两侧车轮在不脱离传动的

情况下实现 差速 。另外 ,滑块与两

2工作原理 .

图1轴向滑块凸轮式差速器

1差速器盖 2碟形弹簧 3差速轮 . . . 4 垫圈 5螺栓 6 差速器壳 7 滑块 . . . .

轮更大的转矩 。

差 速 轮 的 凸轮 面 ( 作 面 ) 工 由两段螺距相 同的左 、右旋螺旋 面 组成 ,从而沿 圆周方 向形成 了多个 形状相 同的 凸峰 且螺旋面 的生 成线 呈 内高外 低的倾 斜 状态 ,如 图2 所 示 。左右差 速轮 结构相 同,分 别采

轴 向滑块 凸轮式差速器 的初步运动分析

1 . 结构特点 轴 向滑块 凸轮式 差速器主要 由 差速 器壳、差速 器盖 、差速轮 ( 端 面 凸轮 ) 、滑 块 及 碟 形 弹 簧等 组

成 ,如 图1 所示 。

需在主传动套的径向槽孔内滑动,

因此 其 径 向尺 寸 不 可能 太 小 。 另

外 ,这种差速 器还存在结构 复杂 、 主传动 套工艺性较 差等问题 。

当车 辆 直 线 行 驶 时 ,主减 速 器从动齿轮通过 差速器壳带动滑块 转动 。开始 阶段 ,滑块的转动只能 消 除 壳 体 内各 零 件 之 间 的轴 向 间 隙,差速 轮并不转动 。当消 除该间 隙之后 ,滑块 便驱动左右两 侧差 速

侧差速轮问的摩擦力较大 ,从而使 慢转的驱动轮上得到了比快转驱动

1 . 分析条件

在 对轴 向滑 块 凸轮 式 差 速 器

轮一起转动,并通过两半轴以相同

毕业设计(论文):汽车差速器的设计

摘要摘要在去年金融危机的影响下,汽车产业结构的重组给汽车的发展带来了新的机遇,与汽车相关的各行各业更加注重汽车的质量。

差速器作为汽车必不可少的组成部分之一也在汽车市场上产生了激烈的竞争。

此次就是针对汽车差速器这一零件进行设计的。

本次设计主要对安装在驱动桥的两个半轴之间的差速器进行设计,主要涉及到了差速器非标准零件如齿轮结构和标准零件设计计算,同时也介绍了差速器的发展现状和差速器的种类。

对于差速器的方案选择和工作原理也作出了简略的说明。

在设计中参考了大量的文献,因此对差速器的结构和作用有了更透彻的了解。

再设计出合理适用的差速器的同时也对差速器相关的行业有了一定得认识。

通过绘制差速器的组件图也让我在学习方面得到了提高。

关键词:半轴、差速器、齿轮结构AbstractAbstractIn the last year under the impact of financial crisis, automotive industrial restructuring brought about by the development of motor vehicles to new opportunities, and automotive related businesses pay more attention to the quality of cars.Differential as an integral part of car, one of the automotive market also resulted in fierce competition.The differential is the spare parts for motor vehicles designed.The design of the main drivers on the installation of the bridge in between the two axle differential design, mainly related to the differential struct-ure of non-standard parts such as gear parts and standards for design and calculation, but also introduced the development of differential status and the type of differential.For differential selection and the principle of the program have also made a brief note. Reference in the desi-gn of a large amount of literature on the role of differential structure and have a more thoro-ugh understanding. Re-engineering the application of a reasonable differential at the same time also has been related industries must be aware of. Differential through the mapping component map also let me in the field of learning has been improved.Keywords: Axle, differential, gear structure目录摘要 (I)Abstract (II)目录 (I)第一章概述 (1)1.1汽车差速器的发展现状 (1)1.2汽车差速器的功用及其分类 (2)1.3课题设计初始数据的来源与依据 (3)第二章差速器的设计方案 (4)2.1差速器的方案选择及结构分析 (4)2.2差速器的工作原理 (4)第三章差速器非标准零件的设计 (8)3.1对称式行星齿轮设计计算 (8)3.1.1对称式行星齿轮参数确定 (8)3.1.2差速器齿轮几何计算图表 (11)3.1.3差速器齿轮的材料 (12)3.1.4差速器齿轮强度的计算 (12)3.2差速器行星齿轮轴的设计计算 (14)3.2.1行星齿轮轴的分类及选用 (14)3.2.2行星齿轮轴的尺寸设计 (14)3.2.3行星齿轮轴的材料 (14)3.3差速器垫圈的设计计算 (14)3.3.1半轴齿轮平垫圈的尺寸设计 (15)3.3.2行星齿轮球面垫圈的尺寸设计 (15)第四章差速器标准零件的选用 (16)4.1螺栓的选用和螺栓的材料 (16)4.2螺母的选用何螺母的材料 (16)4.3差速器轴承的选用 (16)第五章差速器总成的装复和调整 (17)5.1差速器总成的装复 (17)5.2差速器的零部件的调整 (17)小结 (18)致谢 (19)参考文献 (20)汽车差速器的概述第一章概述1.1汽车差速器的发展现状在汽车行业发展初期,法国雷诺汽车公司的创始人雷诺发明了汽车差速器,汽车差速器作为汽车必不可少的部件之一曾被汽车专家誉为“小零件大功用”。

凸轮机构设计分析毕业设计

凸轮机构设计分析院系:机械工程学院班级: 12机械设计与制造1班*名:**指导老师:***一、绪论1、1 凸轮机构概述低副机构一般只能近似地实现给定运动规律,而且设计较为复杂。

当从动件的位移、速度和加速度必须严格地按照预定规律变化,尤其当原动件作连续运动而从动件必须作间歇运动时,则以采用凸轮机构最为简便。

凸轮机构由凸轮、从动件或从动件系统和机架组成,是一种高副机构,由具有曲线轮廓和凹槽的构件通过高副接触带动从动件实现预期运动规律。

凸轮机构具有结构简单,可以准确实现要求的运动规律等优点。

只要适当地设计凸轮的轮廓曲线,就可以使推杆得到各种预期的运动规律。

在各种机械,特别是自动机械和自动控制装置中,广泛地应用着各种形式的凸轮机构。

凸轮机构之所以能在各种自动机械中获得广泛的应用,是因为它兼有传动、导引及控制机构的各种功能。

当凸轮机构用于传动机构时,可以产生复杂的运动规律,包括变速范围较大的非等速运动,以及暂时停留或各种步进运动;凸轮机构也适宜于用作导引机构,使工作部件产生复杂的轨迹或平面运动;当凸轮机构用作控制机构时,可以控制执行机构的自动工作循环。

因此凸轮机构的设计和制造方法对现代制造业具有重要的意义。

1、2 凸轮机构课题研究背景及意义早期的工程技术人员大多采用作图法绘制凸轮轮廓,这种方法的效率低、精度差、很难精确地得到压力角和曲率半径等设计参数。

在CAD二维设计阶段,CAD的作用仅仅是使工程人员得以摆脱烦琐、精度低的手工绘图,可重复利用已有的设计方案。

而如今的CAD三维设计与CAM集成化,使工程人员可以从三维建模开始,进行产品构思设计和制图,实现了设计数据直接传输到生产的过程,大大简化了手工工作环节。

由于计算机技术和各种数值计算的发展,使得很多方面的研究得以深入。

利用参数化技术三维CAD可以绘制精确的凸轮。

参数化设计具有造型精确,造型速度快,避免了手工取点造型的复杂过程,完成三维实体模型可以不断的修改的特点。

凸轮机构的设计毕业设计

济源职业技术学院毕业设计题目凸轮机构的设计系别机电系专业机电一体化技术班级机电0601姓名赵贝贝学号06010107指导教师高清冉日期2008年12月设计任务书设计题目:凸轮机构的设计设计要求:原始条件:内燃机中的凸轮,该凸轮满足以下条件。

凸轮以等角速度逆时针回转,及基圆半径rb=30mm,及从动件滚子圆半径rt=8mm。

应完成的任务: 1、凸轮轮廓设计 2、凸轮零件图设计进度要求:第一周:确定题目;第二周:搜集凸轮机构相关资料及前期准备工作;第三周:凸轮曲线设计及计算;第四周:初步拟定设计的草稿;第五周:毕业论文的整体校核、修改;第六周:论文完善、定稿及打印装订;第七周:毕业答辩。

指导教师(签名):摘要在各种机器中,特别是自动化机器中,为实现某些特殊或复杂的运动规律,常采用凸轮机构。

凸轮机构通常是由原动件凸轮、从动件和机件组成。

其功能是将凸轮的连续转动或移动转换为从动件的连续或不连续的移动或摆动。

与连杆机构相比,凸轮机构便于准确的实现给定的运动规律。

所以凸轮机构被广泛地应用,以实现各种复杂的运动要求。

本设计主要设计内燃机中的凸轮机构,内燃机中的凸轮以等角速度回转,其轮廓驱使从动件(阀杆)按预期的运动规律启闭阀门,以控制可燃物进入汽缸或排除废气。

至于气阀开启或关闭时间的长短及其速度的变化规律,则取决于凸轮轮廓线的形状。

根据从动件运动规律,来设计内燃机中滚子盘形凸轮,使其得到预期的运动规律。

关键词:凸轮机构分类,从动件运动规律,位移曲线,轮廓曲线,结构及材料目录设计任务书 (I)摘要 (II)1凸轮机构的应用及分类 (1)1.1凸轮机构的应用 (1)1.2凸轮机构的分类 (1)2 从动件常用运动规律 (3)2.1 凸轮机构的基本参数 (3)2.2 从动件常用的运动规律 (4)3盘形凸轮轮廓曲线的设计 (8)3.1凸轮廓线设计的基本原理 (8)4凸轮机构的结构及材料 (11)4.1 凸轮的结构 (11)4.2从动件结构 (11)4.3凸轮和滚子的材料 (11)4.4凸轮的零件图 (13)结论 (14)致谢 (15)参考文献 (16)1凸轮机构的应用及分类1.1凸轮机构的应用(工程应用案例)内燃机中的凸轮机构;自动车床上的走刀机构分度转位机构等。

差速器设计

目录摘要 (Ⅰ)Abstracts (Ⅱ)前言 (1)1差速器功用及对拖拉机性能的影响 (3)1.1差速器功用 (3)1.2对称式圆锥齿轮差速器转速、转矩关系 (3)2.差速器分类及结构方案评述 (5)2.1差速器分类及结构方案的确定 (5)2.1.1简单齿轮差速器 (5)2.1.2摩擦片式自锁齿轮差速器 (6)2.1.3凸轮式差速器 (8)2.1.4蜗轮式差速器 (11)2.1.5自由轮差速器 (12)2.2差速锁的布置方案的确定 (13)3.圆锥齿轮差速器零部件结构设计 (15)3.1结构设计 (15)3.2普通锥齿轮差速器齿轮设计 (17)3.2.1齿形设计 (17)3.2.2差速器锥齿轮的材料 (17)3.2.3差速器齿轮主要参数选择及几何计算 (18)3.3差速器锥齿轮的强度校核 (19)结束语 (22)参考文献 (23)致谢 (24)40马力拖拉机差速器设计摘要:差速器是拖拉机必不可少的总成。

在拖拉机行驶过程中,由于轮胎气压,道路状况,轮胎磨损的不同和拖拉机转弯,在很多情况下内侧轮胎的行驶速度比外侧的慢。

差速器不仅可以解决上述问题,而且对于提高拖拉机的转向性和操纵稳定性有重要的作用。

本文对各类差速器的优缺点作了较为详细的比较分析。

在总结相关资料的基础上,对差速器的原理和分类情况作了分析,通过分析和比较各种差速器的优缺点,最终选择了圆锥齿轮差速器作为拖拉机的差速器。

本文依据40马力拖拉机的参数设计差速器,根据现有的条件和实际情况,进行了参数计算,且选取圆锥齿轮差速器的一对锥齿轮进行了强度校核。

关键词:差速器拖拉机圆锥齿轮行星齿轮传动40-horsepower tractor differential designAbstracts:Differential is an essential assembly of vehicle. Due to difference in pressure of tires, road conditions, wear of tires and turning etc, inner wheels rotate slower than outer wheels in many situations. And differential can not only deal with the problem above, but also play an important role in enhancing motor vehicle’s steering performance and operating stability .In this paper, a more detailed comparative analysis has been made of the advantages and disadvantages of various types of differential. At the conclusion of the relevant information based on the principle of differential analysis and classification. by analyzing and comparing the advantages and disadvantages of a variety of differential, finally selected bevel gear differential as the tractor differential . In this paper, 40-horsepower tractor in accordance with the design of differential parameters, under the existing conditions and the actual situation, execute a parameter calculation, bevel gear differential and select a pair of bevel gears were strength checking.Key words:differential tractor bevel gear planetary gear transmission前言我国作为一个发展中的农业大国,实现农业现代化是当务之急,而农业机械化是农业现代化的重要内容和基本标志,拖拉机则是农业机械化的龙头产品。

轴向滑块凸轮式差速器的运动仿真

峰都 由两个 等螺距 的内高外低 的左右 螺旋面交替 围成 ,如 图 2 。差速轮 内孔开有 内花键 , 用于连接左 右半轴并输 出动力。

分配给两侧驱动轮 , 车辆转弯时使两侧驱动轮以不同的转速转 动, 依此来保证两侧 驱动轮做纯滚动。 若没有差 速器 , 车辆在转 弯时 , 其运动相 当于平移 和 自 的合成运动 , 转 即外侧 车轮边 滚 动边滑移 , 内侧车轮边滚动边滑转。 这样 以来 , 将造成车轮的严 重磨损 , 如果车辆转 弯过急甚至有可能造成 车辆 的侧 翻或 甩 尾。为此 , 在车辆转弯 时就必须要求两侧驱动轮以不同的转 速 转动 。 这就要求两侧 车轮 之间不能刚性连接 , 而且要装有差 速 装置。 目前 , 各种车辆广 泛采用对称圆锥行星齿 轮式差速器 , 但

速轮、 及碟形弹簧等组成 , 图 1 其 中差速器壳与主减速 滑块 如 。 器的从动齿轮连接成一体并接受动力 ,起 到主传 动套作 用 , 内

部开有轴 向槽 。

图 1 轴向滑块凸轮式差速器

过差速轮将碟形 弹簧压平 , 获得充 足的轴 向移动空 间 重要零件不被损坏 。

壳传来的动力 , 同时滑块还可相对于差速器壳作轴 向移动 。

1轴 向滑块 凸轮式差速器的结构原理

图 3 滑缺

11 结构 特 点 .

轴向滑块凸轮式差速器在 结构上与对称 圆锥 行星齿轮式 差速器有相似之处 。 它主要有差 速器壳、 差速器盖 、 左右两个差

12 工 作 原 理 .

当车辆直 线行 驶时 , 速器壳把力矩通过 轴向槽传 给滑 差 块 , 再依靠螺旋 面把力矩平 均分配给两侧差速轮 , 现 滑块 以实 两侧驱动轮 等速旋转 。当车辆转 弯时, 由于左右 两侧驱 动轮转 速不相等 。 此时滑块一 边 由差速器 壳带动旋转 , 一边沿差速 器 壳的轴 向槽作轴 向移 动。由于差速轮采用 内高外低的螺旋面 , 因此碟形 弹簧 的轴 向压力所产生 的径 向分力 , 滑块 在实现 使得 差速时始终 与左右差 速轮保持正确 啮合 。在滑块轴 向移动时 , 必须克服碟形 弹簧 的轴 向压力 , 使碟形弹簧产生变形 而获得轴 向运动的空 间。这时 , 在滑块与差速轮之 间就产生 了极 大的正 压力。 由此而产生驱 动力矩传递 给两侧驱动轮 , 并且使转速 较 慢 的差 速轮上得 到比转速快 的差速轮上更大的力矩 , 而使差 从 速器获得较强 的抗滑能力 。 向滑块 凸轮式差速器还有一个过 轴 载保护功能 , 也就是 当两侧驱动轮 遇到过大 的阻力 时 , 滑块通

凸轮机构的设计与实践 毕业论文

凸轮机构的设计与实践摘要凸轮机构是一种被广泛应用于各种自动化机械、仪器和操纵控制装置中的机械零件。

凸轮机构之所以得到如此广泛的应用,主要是由于凸轮机构可以实现各种复杂的运动要求,而且结构简单、紧凑。

凸轮机构可以将凸轮的连续转动或移动转换为从动件连续或不连续的移动或摆动。

与连杆机构相比,凸轮机构便于实现给定的运动规律和轨迹;而且结构简单紧凑;但由于凸轮与从动件之间以高副接触,因此凸轮机构比较容易磨损。

关键词:凸轮机构、高副、自动化AbstractCam is a widely used in a variety of automated machinery, apparatus and control devices to manipulate the mechanical parts. Cam has been the reason why such a wide range of applications, mainly due to a variety of cam mechanism can be achieved sports complex requirements, but also the structure of simple, compact.Cam cam can be a continuous rotation or move converted to Follower continuous or to move or swing. Compared with the linkage mechanism, cam mechanism to facilitate the realization of the given rules and track the movement; and compact structure is simple; but the cam and follower high-ah, deputy contact and easy to wear.In this paper, the design of cam need to understand the relevant terms and the need for the design of the cam and cam design parameters appear in the actual contours of the distortion curve and a sharp change, as well as the solution to the problem in the design should pay attention to the issue of the system Introduction and summary.Key words:Cam、high deputy、automation目录第一章凸轮机构的介绍 (1)第一节凸轮机构的概述 (1)第二节凸轮机构的分类 (2)第三节凸轮机构的特点 (3)第二章从动件的常用运动规律 (4)第一节凸轮机构运动过程及有关名称 (4)第二节凸轮的几何锁合 (4)第三节位移线图 (5)第三章凸轮机构设计基本尺寸的确定 (6)第一节滚子半径的选择 (6)第二节压力角及其校核 (6)第三节基圆半径的选择 (7)第四章凸轮机构的结构设计 (8)第五章凸轮机构的应用 (9)结束语 (10)谢辞 (11)参考文献 (12)第一章凸轮机构的介绍第一节凸轮机构的概述凸轮机构是应用较广泛的机构,特别是在印刷机、纺织机、内燃机、包装机械以及各种自动机械中有着普遍的应用。

轴向滑块凸轮式差速器的仿真分析

差速器壳内孑L表面的轴向槽相配合.以接受筹速器壳传来

的动 力,通 过差 速轮将 驱动转 矩传给 两侧 驱动轮 。

国谬

滑块I

滑块 11

图2滑 块

1.2 .2差速轮

差速轮的凸轮匝( 工作面) 为左右旋交替、螺距相同的

螺旋面,从而沿I员I 周方向形成多个形状相同的凸起(如图3

所示) .只螺旋面的母线成内高外低的倾斜状态,这正好与

l 轴向滑块凸轮式差速器的结构原理及特点 1.1结构组成与工作原理 轴向滑块凸轮式差速器由差速器壳、差速器盖、差速 轮、滑块及碟形弹簧等组成(如图l 所示) 。当车辆直线i f 驶, 即驱动桥两侧车轮以相同的角速度滚动时,差速器壳通过 滑块带动左右两侧差速轮一起转动,此时两侧驱动轮转速 相 等。 当车 辆转 弯时 .由 于内 、外 两侧 车轮 分别 具有 滑转 和 滚 滑的 趋势 .使 两驱 动轮 产生 两个 相反 的附 加力 ,并 通过 半 轴 反映 到差 速轮 七, 迫使 滑块 一方 面随 差速 器壳 旋转 ,并 带 动两侧差速轮转动,另一方面在差速器壳内孔表面的轴向 槽 内轴 向滑 动。 由于 碟型 弹簧 的轴 向压 力作 用, 使滑 块两 端

正因 为如 此, 孙传 祝等 人¨’ 研制 了一 种轴 向滑 块凸 轮 式差速器,与普通锥齿轮式差速器相比锁紧系数大、径向尺 寸小、 结构简单 、性能稳定 ,提高了 车辆的通过 性。目前 。这 种差速器已经成功地运用在ATv沙滩摩托车上。由于计算 机仿真技术 是研究汽车动力学 性能的重要方法和 手段之 一,与 常规的实 验方法相比 ,具有分 析速度快、 精度高、 周期 短 等优 点” ’。 因此 .为 了进 一步 对这 种差 速器 进行 优化 设 计 ,笔 者通 过计 算机 模拟 运行 与仿 真分 析, 探讨 了滑 块和 差 速轮 的运 动规 律. 初步建 立起 了两 者问的 相对 运动 关系 。

基于COSMOSMotion的轴向滑块凸轮式差速器的运动仿真

基于COSMOSMotion的轴向滑块凸轮式差速器的运动仿真作者:韩双江孙传祝引言随着计算机辅助设计制造技术的飞速发展,计算机仿真技术已成为工程技术人员极其重要的科研工具,使得工程技术人员的设计方法和手段越来越丰富,计算机仿真技术在现代工程设计中发挥着极其重要的作用。

COSMOSMotion软件是一种能为广大用户提供实现数字化功能样机的优秀工具,它与当今主流的三维CAD软件Solid Works无缝集成,是全功能的运动仿真软件,可以建立各种复杂运动机构的精确运动模型,并对运动机构进行运动学和动力学仿真,得到机构中各零部件的运动情况,分析其零件的位移、速度、加速度、作用力与反作用力等,并以图形、动画、表格等多种形式输出运算结果。

通过对零件的结构设计、应用材料以及工作条件的调整,可得到不同的仿真结果,尽而选择最佳设计方案。

大大简化了机构的设计开发过程,缩短了开发周期,减少了开发费用。

同时又提高了产品质量、总之.COSMOSMotion功能强大,求解可靠,求得的仿真结果与实际情况十分吻合,完全能够满足用户对运动仿真的各种需求。

差速器是驱动桥的核心部件,它的性能好坏直接影响车辆的通过性。

针对现有差速器存在的锁紧系数小、尺寸大等问题,孙传祝等人研制了一种轴向滑块凸轮式差速器。

该差速器的综合性能好,结构简单,体积小,提高了车辆的通过性。

为此,本文根据轴向滑块凸轮式差速器的设计要求和特点,利用COSMOSMotion软件仿真模拟了该差速器的运动和工作过程。

利用运动仿真技术分析研究了差速器的运动特性,验证了其差速原理,并获得了所需要的数据。

1差速器的用途车辆在拐弯时,车轮的运动轨迹是一条圆弧(如图1所示),在相同的时间里,两侧车轮滚动的距离不相等。

即使车辆直线行驶,也会由于左右车轮在同一时间内所滚过路面的垂向波形的不同,或由于左右轮胎气压、轮胎负荷、胎面磨损程度的不同以及制造误差等因素,引起左右车轮外径不同或滚动半径不相等。

凸轮机构设计毕业设计

结论:凸轮机构 强度与刚度满足 设计要求

优化建议:优化 凸轮轮廓曲线, 提高强度与刚度

优化建议:优化 凸轮材料,提高 强度与刚度

优化建议:优化 凸轮结构,提高 强度与刚度

凸轮机构设计案例 分析

实用性:选择实际应用中常见的凸轮机构设计案例 创新性:选择具有创新性、独特性的凸轮机构设计案例 代表性:选择能够代表不同类型、不同用途的凸轮机构设计案例 难度适中:选择难度适中,能够体现设计能力的凸轮机构设计案例

减小噪音:优化凸轮机构的结 构,降低噪音

提高寿命:优化凸轮机构的材 料和加工工艺,提高使用寿命

减小体积:优化凸轮机构的结 构,减小体积,提高空间利用 率

凸轮机构材料选择

钢:强度高,耐磨性好,易于加工 铝:重量轻,耐腐蚀性好,易于加工

塑料:重量轻,耐腐蚀性好,易于成型

陶瓷:耐磨性好,耐高温,但脆性大

实例2:凸轮机构在机械加工 设备中的应用

实例1:凸轮机构在汽车发动 机中的应用

凸轮机构运动学分析:研究凸 轮机构在运动过程中的力学特 性和运动规律

实例3:凸轮机构在机器人控 制系统中的应用

实例4:凸轮机构在航空航天 设备中的应用

实例5:凸轮机构在医疗设备 中的应用

凸轮机构运动学分析主要包括运动学方程、速度分析、加速度分析等

精度要求:满足设计精度 要求,保证机构运动精度

安全要求:保证机构安全 运行,防止意外事故发生

环保要求:符合环保要求, 减少对环境的影响

经济性要求:降低制造成 本,提高经济效益

确定凸轮参数:根据设计目标, 确定凸轮的尺寸、齿数、模数 等参数

设计凸轮轮廓:根据设计目标, 选择合适的凸轮轮廓,如盘形 凸轮、圆柱凸轮等

运动学分析结论:凸轮机构的运动规律、运动特性、运动稳定性等

差速器设计

1.1差速器功用差速器功用是车辆转向时,其内、外侧驱动轮驶过的距离不同。

如果内、外侧驱动轮转速相同,则内侧轮相对路面滑转,外侧轮相对路面滑移,会形成很大的附加转向阻力矩,使车辆转向困难,并增加轮胎的磨损。

另外,由于内胎气压不可能完全相等,胎面磨损不同及驱动轮上垂直载荷不同等原因,左、右驱动轮的滚动半径也不会准确相等;如两侧驱动轮转速相同,则车辆在直线行驶时也会引起驱动轮滑转或滑移,增加轮胎的磨损及发动机功率消耗。

为此,在左、右驱动轮间设置差速器。

它在把动力传递给左、右半轴时,允许左、右半轴及左、右驱动轮以不同的转速转动。

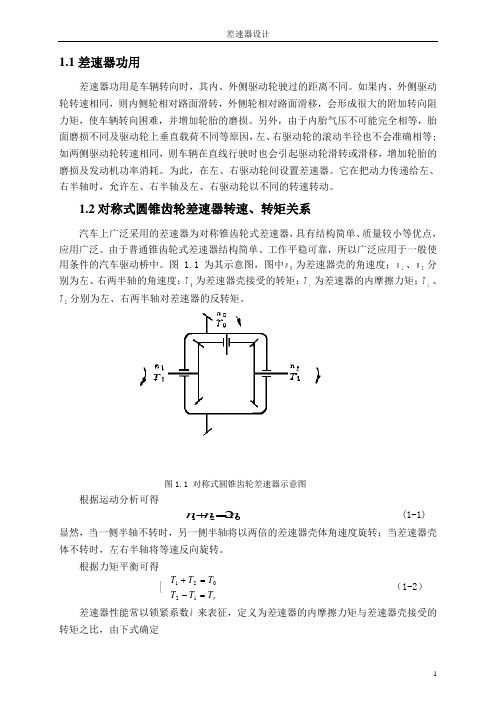

1.2对称式圆锥齿轮差速器转速、转矩关系汽车上广泛采用的差速器为对称锥齿轮式差速器,具有结构简单、质量较小等优点,应用广泛。

由于普通锥齿轮式差速器结构简单、工作平稳可靠,所以广泛应用于一般使用条件的汽车驱动桥中。

图1.1为其示意图,图中0n 为差速器壳的角速度;1n 、2n 分别为左、右两半轴的角速度;0T 为差速器壳接受的转矩;r T 为差速器的内摩擦力矩;1T 、2T 分别为左、右两半轴对差速器的反转矩。

图1.1 对称式圆锥齿轮差速器示意图根据运动分析可得0212n n n =+ (1-1)显然,当一侧半轴不转时,另一侧半轴将以两倍的差速器壳体角速度旋转;当差速器壳体不转时,左右半轴将等速反向旋转。

根据力矩平衡可得{r T T T T T T =-=+12021 (1-2)差速器性能常以锁紧系数k 来表征,定义为差速器的内摩擦力矩与差速器壳接受的转矩之比,由下式确定0T T k r = (1-3)结合式(1-2)和(1-3)可得⎩⎨⎧+=-=)1(5.0)1(5.00201k T T k T T (1-4) 定义半轴转矩比12T T k b =,则b k 与k 之间有kk k b -+=11 11+-=b b k k k (1-5) 普通锥齿轮差速器的锁紧系数一般为.O.05~O.15,两半轴转矩比足b 为1.11~1.35,这说明左、右半轴的转矩差别不大,故可以认为分配给两半轴的转矩大致相等,这样的分配比例对于在良好路面上行驶的拖拉机来说是合适的。

基于ADAMS的轴向滑块凸轮式差速器仿真

摘 要: 为了提高仿真结果的可靠性, 在现有 CO SM O SM o tion软件仿真结 论的基础 上, 把 轴向滑块凸 轮式

差速器模型从 UG 软件导入 ADAM S /V iew 中, 并对 各连 接点添 加相 应约束 、反 复修 正弹 簧参数 之后 进行了 仿

真, 得到了左右差速轮 的角 速度 曲线 及差 速器 壳的 合反 转矩 曲线。分 析研 究结 果 表明, 当 合 反转 矩在 70 ~

轮∃

反转矩

轮%

反转矩差

仿真结果

160

150

140

130

120

100 95 92. 5 90 87. 5 85 85 80 75 82. 5 82 80 79 78. 5 75

60 65 67. 5 60 62. 5 65 55 60 65 47. 5 48 50 41 41. 5 45

40 30 25 30 25 30 30 20 10 35 31 30 38 37 30 不正常 不正常 不正常 不正常 不正常 正常 不正常 不正常 正常 不正常 正常 正常 不正常 正常 正常

合反转矩

单轮

轮∃

反转矩

轮%

反转矩差

仿真结果

合反转矩

单轮

轮∃

反转矩

轮%

反转矩差

仿真结果

表 1 初始设置的转矩分配及仿真结果

Nm

160 95 92. 5 85

150 90 87. 5 80

140 85 80 75

130 85 84. 5 80

120 80 79. 5 75

65 67. 5 75 60 62. 5 70 55 60 65 45 45. 5 50 40 40. 5 45 30 25 10 30 25 10 30 20 10 40 39 30 40 39 30 不正常 不正常 不正常 不正常 不正常 正常 不正常 不正常 正常 不正常 正常 正常 不正常 正常 正常

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录摘要 (I)Abstract (II)第1章绪论 (1)1.1课题研究现状 (1)1.2 课题目的和意义 (2)1.3 背景技术 (2)1.4主要设计内容 (3)第2章轴向滑块凸轮式差速器的设计 (4)2.1 差速器的分类和原理 .................................................... .42.1.1 差速器的分类 (4)2.1.2 轴向滑块凸轮式差速器的组成 (5)2.1.3轴向滑块凸轮式差速器的结构特点 (5)2.2差速器车型参数确定 (7)2.3差速轮的基本参数 (7)2.4滑块的基本参数 (9)2.5强度计算 (9)2.6蝶形弹簧的选择 (11)2.7材料的选择........................................................ .. (11)2.8本章小结 (11)第3章轴向滑块凸轮式差速器的建模与装配 (12)3.1差速轮的建模 (12)3.2滑块的建模 (13)3.3差速器壳与差速器盖的建模 (14)3.4其他元件的建模 (15)3.5差速器的装配及分解.................................. 错误!未定义书签。

3.6检测装配干涉......................................... 错误!未定义书签。

3.7本章小结 ............................................. 错误!未定义书签。

第4章轴向滑块凸轮式差速器壳体的有限元分析 ..... 错误!未定义书签。

4.1有限元概述........................................... 错误!未定义书签。

4.2有限元的基本思想及步骤.............................. 错误!未定义书签。

4.3壳体有限元法的分析过程.............................. 错误!未定义书签。

4.4壳体有限元的加载与求解.............................. 错误!未定义书签。

4.5转矩分配关系及锁紧系数的建立....................... 错误!未定义书签。

4.6本章小结 ............................................. 错误!未定义书签。

第5章运动仿真........................................... 错误!未定义书签。

5.1 软件概述............................................. 错误!未定义书签。

5.2 轴向滑块凸轮式差速器的运动仿真.................... 错误!未定义书签。

5.3 本章小结............................................. 错误!未定义书签。

结论......................................................... 错误!未定义书签。

参考文献.................................................... 错误!未定义书签。

致谢......................................................... 错误!未定义书签。

附录......................................................... 错误!未定义书签。

第1章绪论1.1课题研究现状汽车行驶运动学的要求和实际的车轮、道路以及它们之间的相互关系表明:汽车在行驶过程中左右车轮在同一时间内所滚过的行程往往是有差别的。

例如,转弯时外侧车轮的行程总要比内侧的长。

另外,即使汽车作直线行驶,也会由于左右车轮在同一时间内所滚过的路面垂向波形的不同,或由于左右车轮轮胎气压、轮胎负荷、胎面磨损程度的不同以及制造误差等因素引起左右车轮外径不同或滚动半径不相等而要求车轮行程不等。

在左右车轮行程不等的情况下,如果采用一根整体的驱动车轮轴将动力传给左右车轮,则会由于左右驱动车轮的转速虽相等而行程却又不同的这一运动学上的矛盾,引起某一驱动车轮产生滑转或滑移。

这不仅会使轮胎过早磨损、无益地消耗功率和燃料及使驱动车轮轴超载等,还会因为不能按所要求的瞬时中心转向而使操纵性变坏。

此外,由于车轮与路面间尤其在转弯时有大的滑转或滑移,易使汽车在转向时失去抗侧滑能力而使稳定性变坏。

为了消除由于左右车轮在运动学上的不协调而产生的这些弊病,汽车左右驱动轮间都装有差速器,后者保证了汽车驱动桥两侧车轮在行程不等时具有以不同速度旋转的特性,从而满足了汽车行驶运动学要求。

近几年来,随着国民经济的迅速发展和西部大开发战略的实施,各种越野车及工程车辆的拥有量越来越大。

普通锥齿轮差速器的转矩分配特性是车辆在较差路况道路上的动力性、通过性变差,同时还极易发生侧滑和激动现象。

为了解决这一问题,国外越野汽车普遍采用可靠性能差速器,显著提高了车辆的越野通过性。

国内车辆所配备的防滑自锁式差速器包括高摩擦式、自由轮式和变传动比式等。

高摩擦式有带摩擦元件的圆锥齿轮式、滑块-凸轮式和涡轮式等。

滑块-凸轮式差速器具有缩紧系数大,径向尺寸小,结构简单,性能稳定等优点。

2004年3月,我国首先将轴向滑块式差速器应用于ATV沙滩摩托车上。

该差速器式是一种适应现代车辆发展潮流的新型差速器,尚处于实验研究阶段。

传统差速器采用所目标目优化方法,建立目标函数、设计变量和约束条件。

目前,轴向滑块凸轮式差速器通过Solidworks进行设计和仿真分析的较多,利用Pro/E进行三维建模,Ansys 进行应力分析还很少。

1.2 课题目的和意义差速器是当今各种动力车辆上普遍采用的一种传动装置,其主要功能是在车辆直线行驶时把主减速器传来的动力平均分配给两侧驱动轮,车辆转弯时使两侧驱动轮以不同的转速转动,依次来保证两侧驱动轮做纯滚动。

若没有差速器,车辆在转弯时其运动相当于平移和自转合成运动,即外侧车轮边滚动边滑移,内侧车轮边滚动边滑转。

这样一来,将造成车轮的严重磨损,如果车辆转弯过急甚至有可能造成车辆的侧翻或甩尾。

为此,在车辆转弯时就必须要求两侧驱动轮以不同的转速转动,这就要求两侧车轮之间不能刚性连接,而且要装有差速装置。

目前,国内车辆所配备的防滑自锁式差速器包括高摩擦式、自由轮式和变传动比式等,高摩擦式有带摩擦元件的圆锥齿轮式、滑块凸轮式和涡轮式等。

在普通锥齿轮差速器基础上改进的带摩擦元件的园锥齿轮差速器虽然结构简单,摩擦系数较高,但其体积大,影响车辆的越野性能。

为了提高车辆通过性,又出现了滑块凸轮式差速器,这种差速器的转矩比可达到2.3~3.0,有较高的转向操纵灵活性,但其结构比较复杂,精度、技术要求高,制造困难、成本很高。

自由轮式差速器可分为滚柱式和牙嵌式,滚柱式只用于传递载荷不大的场合。

牙嵌式改进后有良好使用性,其锁紧系数可为无限大,使汽车的通过性有了很大提高,但其左右轮传递转矩式时断时续,导致传动装置内载荷不均匀。

因此,各种越野车辆迫切需要一种体积小、防滑能力强、性能稳定的新型差速器。

轴向滑块凸轮式差速器具有锁紧系数大,径向尺寸小,结构简单,性能稳定等优点,在各种越野车中得到广泛应用。

应用Pro/E软件建立了轴向滑块凸轮式差速器主要零件的实体模型,并完成虚拟装配。

然后利用Ansys对该差速器进行了有限元分析,为差速器的设计与研究提供了一种方法,可缩短差速器的研发周期,降低产品的研发成本,并为以后进一步的结构优化设计、制造及运动分析奠定了基础。

1.3背景技术现有的滑块凸轮式差速器具有较高的摩擦力矩,适应于经常在坏路面行驶的各种越野车辆,主要由差速器壳(兼主传动套)、内外凸轮和滑块等组成,其中内外凸轮采用花键分别与左右半轴连接,而滑块可以在内外凸轮之间沿主传动套的槽孔径向滑动,因此又称之为径向滑块凸轮式差速器。

当汽车直线行驶时,主传动套通过滑块带动内外凸轮一起转动,此时两侧驱动轮转速相同;汽车转弯时,由于两侧驱动轮转速不同,滑块一方面随主传动套旋转,并带动内外凸轮转动,同时还在内外凸轮之间沿槽孔径向滑动,保证两侧车轮在不脱离传动的情况下实现差速。

由于滑块与内外凸轮间的摩擦力矩较大,使慢转的驱动轮上得到比快转驱动轮更大的力矩。

滑块凸轮式差速器的锁紧系数K与凸轮表面的摩擦系数及倾角有关,一般为0.5~0.7,转矩比K b可达3~6。

并且由于体积较小,因此可在很大程度上提高车辆的通过性。

但是,该差速器的滑块需在主传动套的径向槽孔内滑动,因此其径向尺寸不可能小。

另外,该差速器还存在结构复杂、主传动套工艺性差等问题。

近几年来,随着国民经济的迅猛发展和西部大开发战略的实施,各种越野车及工程车辆的拥有量越来越大。

但是,通过上述分析得知,目前所采用的各种高摩擦抗滑差速器,均存在不同程度的体积大(指径向尺寸)、结构复杂等问题。

而越野车辆往往都要求具有较高的通过性,这就要求尽最大可能减小差速器的径向尺寸。

因此,各汽生产厂迫切需要一种锁紧系数大、径向尺寸小、结构简单、性能稳定的差速器。

1.4主要设计内容本课题的设计主要内容分以下几点:1、确定差速器的整体结构,计算差速器各零部件尺寸及对参数进行选择,校核差速轮与滑块的挤压应力;2、利用Pro/E软件对差速器建模并完成装配,在装配的每一步都要进行干涉检查,确保零件间配合正确;3、由于差速器工作时产生较大的轴向力,要求差速器壳体的强度足够大,因此利用Ansys软件对差速器壳体进行有限元分析;4、利用Adams软件对差速器进行等速仿真,通过Solidworks、Clipmate、Moviemaker软件共同进行差速器的差速仿真过程。

第2章轴向滑块凸轮式差速器的设计轴向滑块凸轮式差速器是一种新型的防滑差速器。

本章首先对差速器的分类、结构特点和工作原理进行阐述,然后是计算和选择轴向滑块凸轮式差速器各零件的基本参数,并对其材料进行选择。

2.1差速器的分类和原理2.1.1 差速器的分类差速器的结构型式有多种。

大多数汽车都属于公路运输车辆,对于在公路上和市区行驶的汽车来说,由于路面较好,各驱动车轮与路面的附着系数变化很小,因此几乎都采用了结构简单、工作平稳、制造方便、用于公路汽车也很可靠的普通对称式圆锥行星齿轮差速器,作为安装在左、右驱动轮间的所谓轮间差速器使用;对于经常行驶在泥泞、松软土路或无路地区的越野汽车来说,为了防止因某一侧驱动车轮滑转而陷车,则可采用防滑差速器。