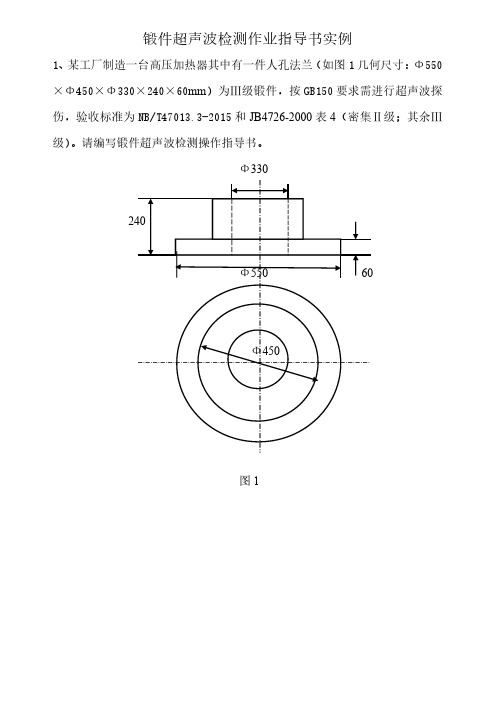

锻件超声作业指导书

超声波探伤作业指导书

超声波探伤作业指导书一、适用范围超声检测适用于板材、复合板材、碳钢和低合金钢锻件、管材、棒材、奥氏体不锈钢锻件等承压设备原材料和零部件的检测;也适用于承压设备对接焊接接头、T型焊接接头、角焊缝以及堆焊层等的检测。

二、引用标准JB/T4730.3 承压设备无损检测第三部分:超声检测GB/T12604 无损检测术语三、一般要求1、超声检测人员应具有一定的基础知识和探伤经验。

并经考核取得有关部门认可的资格证书。

2、探伤仪①采用A型脉冲反射式超声波探伤仪,其频率应为1~5MHz。

②仪器至少应在满刻度的75%范围内呈线性显示,垂直线性误差不得大于5%。

③仪器的水平线性、分辨力和衰减器的精度等指标均应复合JB/T 10061的规定。

3、探头①纵波直探头的晶片直径应在10~30mm之间,工作频率1~5MHz,误差不得超过±10%。

②横波斜探头的晶片面积应在100~400mm2之间,K值一般取1~3.③纵波双晶直探头晶片之间的声绝缘必须良好。

4、仪器系统的性能①在达到所探工件的最大检测声程时,其有效灵敏度余量不得小于10dB。

②仪器与探头的组合频率与公称频率误差不得大于±10%。

③仪器与直探头组合的始脉冲宽度(在基准灵敏度下):对于频率为5MHz的探头,宽度不大于10mm;对于频率为2.5MHz的探头,宽度不大于15mm。

④直探头的远场分辨力应不小于30dB,斜探头的远场分辨力应不小于6dB。

⑤仪器与探头的系统性能应按JB/T 9124和JB/T 10062的规定进行测试。

四、探伤时机及准备工作1、探伤一般应安排在最终热处理后进行。

若因热处理后工件形状不适于超声探伤,也可将探伤安排在热处理前,但热处理后仍应对其进行尽可能完全的探伤。

2、工件在外观检查合格后方可进行超声探伤,所有影响超声探伤的油污及其他附着物应予以清除。

3、探伤面的表面粗糙度Ra为6.3μm。

五、探伤方法1、为确保检测时超声波声束能扫查到工件的整个被检区域,探头的每次扫查覆盖率应大于探头直径的15%。

学会超声作业指导书

学会超声作业指导书一、引言超声技术是一种通过声波在物体内部传播和反射来获取图像和信息的无创检测方法。

超声作业是学习超声技术的重要环节,通过完成超声作业可以提高学生对超声技术的理解和应用能力。

本指导书旨在帮助学生学会超声作业的基本要求和步骤。

二、超声作业的基本要求1. 熟悉超声设备:学生需要了解超声设备的基本结构和功能,包括探头、主机、显示器等部分。

学生还需了解超声设备的操作方法和常见故障处理方法。

2. 掌握超声图像的解读:学生需要学会解读超声图像,包括识别和标记结构、判断病变类型和程度等。

学生还需了解超声图像的常见特点和误诊可能性。

3. 学会操作超声设备:学生需要学会正确操作超声设备,包括选择合适的探头、调节超声参数、调整探头位置和角度等。

学生还需了解超声图像的获取技巧,如扫描方式、扫描速度等。

4. 掌握超声作业的报告撰写:学生需要学会撰写超声作业的报告,包括患者基本信息、超声检查目的、检查方法和结果等。

学生还需注意报告的格式和规范,确保信息的准确性和完整性。

三、超声作业的步骤1. 准备工作:学生需要准备好超声设备和相关材料,确保设备的正常运行和材料的充分准备。

学生还需了解患者的基本信息和病史,以便进行有针对性的超声检查。

2. 检查前准备:学生需要与患者进行沟通,解释超声检查的目的和过程。

学生还需确保患者的舒适和隐私,如提供换衣室和保护隐私的措施。

3. 超声图像的获取:学生需要根据超声检查的目的选择合适的探头和超声参数。

学生还需正确操作超声设备,调整探头位置和角度,以获取清晰的超声图像。

4. 超声图像的解读:学生需要仔细观察和分析超声图像,识别和标记结构,判断病变类型和程度。

学生还需与其他医学影像学方法进行比较,如X射线、CT和MRI等。

5. 报告撰写和交流:学生需要撰写超声作业的报告,包括患者基本信息、超声检查目的、检查方法和结果等。

学生还需与指导老师或同学进行交流和讨论,以提高超声作业的质量和准确性。

超声波探伤作业指导书

超声波探伤作业指导书编制:审核:批准:2015年10月08日发布2015年10月20实施日XXXXXXXXXXXXXX超声波探伤作业指导书1范围本作业指导书仅适用于壁厚40--200mm、标称直径32mm以上对接焊缝和锻件的手工超声波探伤,其它部件的超声波探伤可参照执行。

2编制依据DL5408-电力建设施工及验收规范(管道对接焊缝超声波检验篇)GB11345钢焊缝超声波探伤方法和探伤结果分级3超声波探伤的技术要点3.1从事超声波探伤人员必须经过培训考核,持有电力工业部无损检测考委会或劳动部无损检测考委会颁发的Ⅱ级及以上资格证书人员。

探伤人员应熟悉超声波探伤仪的性能、特点、并能熟练操作仪器。

3.2超声波探伤可选用CTS--22型和其它类型脉冲式超声波探伤仪,其仪器的性能和探头应满足相关标准的要求。

3.3工件的形状结构应满足超声波探伤的要求,探伤面应无氧化皮,飞溅,并露出金属光泽。

3.4耦合剂可选用无腐蚀对人体无害的机油、浆糊、甘油等。

3.5AVG曲线的制作及耦合补偿的测定。

3.5.1仪器仪探头的性能、探头前沿、K值测定可在CAK--IB试块上进行,前沿、K值至少取三次的平均值。

3.5.2补偿测定根据DL/T5048规定。

3.5.3AVG曲线或面板曲线,依据DL/T5048规定在相关试块上进行。

3.5.4实际探伤前应用便携式试块对曲线校准。

4检验程序4.1检验流程图:焊缝探伤的一般规程工作准备↓表面检查、委托检验↓接受委托指定检验人员↓了解焊接情况↓选定探伤方法、仪器、探头、试块↓调节仪器↓制作距离波幅校正曲线↓粗探伤↓标示缺陷位置↓精探伤↓评定缺陷↓校验↓验收记录←------↓-----→不合格→标记→返修→报告↓审核存档4.2工作准备:4.2.1被检测件的表面要求:4.2.1.1超声波探伤一般选择焊缝两侧进行检验,当一侧为弯头、大小头、三通等只能进行单侧探伤时,可选择一侧作检测面。

4.2.1.2检测面应清除飞溅物、铁屑、油污、焊瘤,以及其它外部杂质。

超声波检测作业指导书

超声波检测作业指导书1.总则本作业指导书对超声波检测工作做了具体的规定和说明,以保证其超声波检测质量符合有关规程、标准要求。

2.适用范围2.1.本指导书适用于使用A型脉冲反射式超声波检测仪,以单探头接触法为主进行的锅炉、压力容器、气瓶和压力管道的超声波检测工作。

2.2.本指导书不适用于铸钢、奥氏体不锈钢及允许根部未焊透的单面对接焊缝、曲率半径小于125mm和内外径之比小于80%的纵缝、外径小于159mm的钢管对接焊缝检测;3.超声波检测一般要求3.1.超声波检测人员,必须按照《锅炉压力容器无损检测人员资格考核规则》的要求,取得相应的技术等级资格证书;3.2.超声波检测主要操作及出具报告必须是相应技术等级资格的Ⅱ级(含Ⅱ级)人员;3.3.超声波检测人员,除具有良好的身体素质外,其矫正视力不得低于1.0。

3.4.待检工件应以超声波检测委托单为依据,对待检工件的检测部位外观质量进行复查合格后,方可检测;3.5.超声波检测所用设备,须经有关部门检定合格,且在有效期内使用;3.6.凡技术文件与图样有明确要求的产品,均按技术文件和图样的要求进行验收;技术文件或图样无明确要求,按国标、部标及相应的安全技术监察规程要求进行验收;3.7.进口锅炉压力容器合同中没有注明验收技术标准的,则以制造厂采用的标准验收,但不得低于我国相关技术标准的要求。

4.超声波检测4.1.准备工作4.1.1.工艺准备:根据委托要求,全面了解被检产品的结构、规格、材质等,制定检测方案;4.1.2.设备准备:4.1.2.1.检测仪、探头新购或修理后的仪器和探头,应符合ZBY-344,ZBY230-84《A型脉冲反射式超声波探伤仪通用技术条件》的要求,并应按ZBJ04001和BZBY231的规定对灵敏度、盲区、分辨率、动态范围及水平线性进行测试;●仪器和探头的组合灵敏度在达到所探工件的最大检测声程时,其有效灵敏度余量应不小于10dB。

●分辨率应能将CSK-1A型试块上φ50与φ44两孔分开,当两孔反射波的波幅相同时,其波峰与波谷的差不小于6dB。

超声波无损检测作业指导书

超声波无损检测作业规范1.0目的本程序规定了依据API14A,对锻件与锻造产品进行超声波探伤测试的方法,人员要求以及接受的标准。

2.0•范围此规范适用于为本公司所有提供超声波探伤的供应商,也适用于诺斯石油工具按照相关规范的要求进行产品超声波探伤测试的情况。

3.0职责质量控制部负责按本规范要求的执行,确保所有产品符合本规范要求。

4.0术语定义无5.0程序5.1 安全与环境5.1.1 在使用者和承包人特殊安全,健康和环境方针的指导下安全地操作是使用者/承包人的责任。

5.1.2 安全操作由供货商的材料安全数据单(MSDS)来控制,在使用者和承包人特殊安全,健康和环境方针的指导下,使用者/承包人应依照本程序负责对浪费或危害环境的做法进行控制。

5.2 人员资格5.2.1 依据以下规范,进行检测、说明及对结果作出评价、记录的人员应具备至少2级资格证明;5.2.2 依据以下规范,所有进行本检测的人员都要求进行每年的视力测试及三年一次的辨色测试;5.2.3 所有无损检测人员应符合ISO9712要求。

5.3 检测方法锻件与精炼轧材的超声波探伤应采用脉冲回波联结或液浸方式进行。

5.4 扫描策划当相应过程文件作出要求时,即采购订单、质量计划、ECN等,应提交超声波探伤测试,并经WGPC质量代表认可后进行。

5.5 设备要求5.5.1 超声波设备5.5.1.1 超声波探伤设备:一个脉冲的反射型超声波探伤器械,频率范围至少为0.5~10兆赫,使用ASTME317最新版本对超声波脉冲检测系统的性能进行评估,其频率不应超过12个月。

5.5.1.2 脉冲/接收器:一个误差±10%或振幅比精确度在1dB的衰减器,设备控制对校准、核对或检测期间的线性影响应当没有或最小。

5.5.1.3 电池组:应当使用超声探伤或同类设备推荐的标准电池,电量低于50%时的电池组不能用于检测,且结果不被接受。

5.5.2 探测装置5.5.2.1 应使用标准直径为0.25~1英寸,且频率为1/2~5兆赫的传感器,选择相应的传感器尺寸与频率进行测量以得到最精确的显示结果。

03.12超声检测作业指导书.doc

1目的及范围为保证无损检测工作质量,提供准确可靠的检测魏制定本规程。

本规程所规定的超声检测采用 A 型脉冲反射式超声探伤仪,检测范围包相撕以及 原材料、零部件和焊缝的缺精测。

2引用标准ISO5817焊接一钢镣、钛及其合金的熔化焊接头(高能束焊接接头除-缺欠质量级 ISO9712无损检测一无损检测MSBIS017635焊缝的无损检测一金属材料熔化焊的艘则 ISO17640焊缝的无损检测一超声检测 ISO11666焊缝无损检测一超声检测一瞬 3检测蠹 3.1检测员检测鬼按09712-2级要求培训持证上岗,并严格掠翔j 度 3.2探伤仪超声波探伤仪工作撅 1~5MHz,至少在荧光屏满刻度的80%范围内呈线性赧80dB 以上连续可调衰减器,步级每挡dB,精度为任意«12dB 误差在生dB 内,最大累计 误差不超通B ;水平线性误差生%,垂直线性误差S%。

3.3探头常用探头有单直探头、单斜探头、双晶探头等,在达到所检工件的最大检测声程时其 有效灵敏度余量2 10dBo 4检测激4.1检测覆盖率检测时应尽量扫查到工件的整个被检域探头的每次扫查覆盖廛大于 探头直径的15%o 4.2探头的移动速度:探头的扫查速度不超®0mm/s o 4.3扫查灵敏度:扫查灵敏度至少比基准灵敏度高 6dB 。

4.4耦合齐峡用机油、浆糊等不损伤工作表面的耦合剂批准Approved编审 Compiled文件编号 File No.QG/DBF03.12-2017版本 ―Bev —A制定日期 —Compiled date —大连宝瑞铸业有限超声检测作业墙4.5检测面:检测面应经貌曲格所有影响超声检测的锈蚀、飞溅和物地隋其表面粗糙度符合检测要求。

4.6耦合补偿1. 表面粗糙度补偿:在检测和缺陷定量时,对由表面粗糙度引起的能量损耗进行补偿。

2. 衰减补偿:在检测和缺陷定量时,对材质衰减引起的检测灵敏度下降和缺陷定量误差进行补偿。

学会超声作业指导书

学会超声作业指导书超声作业指导书一、引言超声作业指导书是为了帮助学生更好地完成超声作业而编写的指导文档。

本指导书将详细介绍超声作业的目的、要求、步骤以及注意事项,以帮助学生理解和掌握超声作业的内容和技巧。

二、作业目的超声作业的主要目的是让学生通过实践操作,掌握超声技术的基本原理和应用。

通过完成超声作业,学生将能够熟悉超声设备的操作步骤,掌握超声图像的解读方法,并能够在实际应用中运用超声技术进行诊断和治疗。

三、作业要求1. 学生需了解超声技术的基本原理和应用,包括超声波的发射和接收原理、超声图像的构成和解读方法等。

2. 学生需掌握超声设备的基本操作方法,包括设备的开启、参数的设置、探头的选择等。

3. 学生需完成一定数量的超声检查,包括常见器官的超声检查和病理改变的超声表现等。

4. 学生需能够正确解读超声图像,包括识别正常结构和异常表现,并进行初步的诊断和分析。

5. 学生需按照规定的格式和要求完成超声作业报告,包括检查目的、方法、结果和结论等。

四、作业步骤1. 学生需先学习超声技术的基本原理和应用,可以通过课堂教学、教材阅读和网络资源等途径进行学习。

2. 学生需参与实际的超声检查操作,可以由指导老师或专业技术人员进行指导和辅导。

3. 学生需完成一定数量的超声检查,可以选择不同的器官和病理改变进行检查。

4. 学生需将超声图像保存并进行解读,可以使用图像处理软件进行图像的测量和分析。

5. 学生需按照规定的格式和要求完成超声作业报告,包括检查目的、方法、结果和结论等。

6. 学生需将超声作业报告提交给指导老师进行评阅和批改。

五、注意事项1. 学生在进行超声检查时需注意操作的安全性,避免对患者造成伤害。

2. 学生需遵守医疗机构的规章制度和操作规范,保持良好的职业道德和职业操守。

3. 学生在进行超声图像解读时需谨慎分析,避免错误的诊断和判断。

4. 学生需按时完成超声作业,并及时向指导老师汇报和请教问题。

5. 学生在完成超声作业报告时需注意语言表达的准确性和规范性,避免出现错误和模糊的表述。

超声波检验作业指导书

超声波检验作业指导书1总则1.1适用于本公司承接的锅炉,压力容器,钢结构等工程的超声波检验。

1.2不适用于铸钢,奥氏体工锈钢,耐酸钢及允许根部未焊缝的单面焊钢制压力容器焊缝以及曲面半径小于125mm和内外半经之比小于80%的纵缝。

2 相关文件和标准《锅炉安全技术监察规程》《固定式压力容器安全技术监察规程》《压力管道安全技术监察规程-工业管道》JB1152《锅炉和钢制压力容器对接焊缝超声波探伤》JB3144《锅炉大口径管座角焊缝超声波探伤》JB3963《压力容器锻件超声波探伤》NB∕T47013.3-2015 《承压设备无损检测》3 基本要求3.1 检测器材3.1.1 探伤仪:a. A型脉冲反射式超声波探伤仪,其频率范围至少应在1-5MHZ内;b. 仪器应至少在满刻度的80%范围内呈线性显示,水平线性误差不大于1%, 垂直线性误差应不大于5%。

c. 仪器和探头的组合灵敏度:在达到所探工件最大检测声程时,有效灵敏度余量至少为10dB。

3.1.2 探头: a. 探头的公称频率主要为2.5MHZ,频率误差为±10%;b. 探头主声束应无双峰, 无偏斜。

3.1.3 试块: CSK-IA ,CSK-ⅢA 钢板阶梯试块,平底孔试块,钢管对比试块。

3.1.4 所有仪器和试块必须经法定检定机构检定合格,并符合专业标准规定的性能要求。

4 人员资格4.1 检验人员必须具有锅炉压力容器安全监察机构颁发的起声波检验Ⅱ级或Ⅱ级以上资格证书。

4.2 检验人员应掌握被检工件的材质,加工工艺,缺陷可能产生的部位等有关资料,根据荧光屏上反射波进行综合判断。

5 超声波检验5.1 钢板超声波检验5.1.1 检测面:被探钢板表面应清除影响检测的氧化皮,锈蚀油污等。

5.1.2 耦合方式:充水法或直接触法。

5.1.3 检测灵敏度5.1.3.1 检测灵敏度应计入灵敏度试块与被探钢板之间的表面耦合声能损失(dB).5.1.3.2 板厚小于或等于20mm时, 用阶梯试块将与工件等厚的第一次底波高度调整到满刻度的50%, 再提高灵敏度10dB作为检测灵敏度。

奥氏体不锈钢锻件超声检测作业指导书

奥氏体不锈钢锻件超声检测1、适用范围适用于奥氏体、奥氏体不锈钢锻件脉冲反射式手动超声检测。

机械扫查方式,比如液浸法须在买卖双方同意的条件下方可适用。

适用根据锻件形状和制造方法分为四类,其中1,2,3类形状比较简单,4类较复杂。

不适用:滚轧棒,闭合锻件,涡轮转轴和发电机锻件。

奥氏体不锈钢锻件的检测在本标准的第四部分。

2、参考(略)3、定义(略)4、协商事项以下事项由合同双方在签订合同时协商达成一致。

a)扫查比率以及扫查方式是栅格扫查还是100%全覆盖扫查(第12 条)。

b)近表面双晶探头的选用(第726条)c)质量定级以及区域(第14条)d)除第7, 12条提到以外,任何特殊扫查覆盖率,仪器或者耦合剂使用时e)扫查方式不是手动的(第1条)f)采用浸涂技术(第15条)g)灵敏度确定技术(第11条)h)检测是否要在买方或其代表在场时进行i)是否应递交工艺卡予以买方承认(第5条)。

j)是否要做横波探头检测(11.3条)k)复杂锻件(4类)的检测保留问题(12.2条)5.工艺卡5.1概要超声检测应遵照工艺卡执行。

在合同双方技术协议有规定的情况之下,工艺卡应在检测前递交给买方予以承认。

5.2形式工艺卡应具有以下形式:a)产品规格或者b)详细的实施工艺流程,或者c) EN10228此部分5.3内容工艺卡至少具有以下内容:a)需要检测的锻件的规格描述b)相关文件c)检测人员的资格证明d)检测时机e)检测区域质量级别f)表面扫查准备g)耦合剂h)检测仪器描述i)校准和设置j)扫查方式k)检测顺序以及描述l)缺陷记录m)缺陷描述n)合格级别o)检测报告6.人员资格检测人员须具有EN473资格证明7.仪器和附件7.1探伤仪符合prEN12668-1规定的A型扫描仪7.2探头7.2.1 一般规定普通直探头和横波探头必须符合PrEN12668-2规定。

要求得到更加详细的检测信息时也可用辅助探头,但辅助用的探头不能用于缺陷的初检。

超声波作业指导书

桥梁支座超声波探伤作业指导书本指导书仅适用厚度≥30mm的碳钢铸件的超声波探伤,及根据探伤结果对铸件进行评级。

所用的方法仅限于A型显示脉冲反射法。

本指导书依据标准为《铁路桥梁球型支座》及GB/T 7233.1-2009 铸钢件超声波检测第1部分:一般用途铸钢件。

1、设备材料1.1仪器:超声波探伤仪。

1.2探头:纵波直探头。

1.3试块:选择与桥梁支座材质相同的铸钢件对比试块。

1.4刚直尺或盒尺。

2、探伤过程2.1工件名称编号、规格;热处理状态:正火;表面粗糙度基本符合探伤要求(机加工后表面Ra≤12.5μm);耦合剂:机油与黄甘油混合剂、水或浆糊;探伤方法:纵波法;探测面:上支座板、下支座板凹半球球面及底面大平面;定量标准≤φ4当量平底孔,评级标准根据缺陷面积进行判定,具体内容见GB/T7233.1-2009铸钢件超声波检测第1部分:一般用途铸钢件,铸钢的超声波探伤质量等级不低于II级。

2.2探伤准备2.2.1校准探伤机试块频次:每天校准一次。

2.2.2清理工件探测面的油污,测量总体尺寸,选择试块,记录工件编号。

2.2.3根据铸件缺陷的大致分布情况及性质选用探头。

2.2.4仪器的测距校正到纵波声程100mm。

注意:不能使用始波与第一次底面回波调整测距。

2.2.5仪器的“信号抑制”置“关”或“0”,探伤灵敏度校正如工件厚度小于3N(3N=127mm),用各声程对比试块校正灵敏度。

校正后记录衰减器读数N,校正后不得使用“发射”、“增益”旋钮,但可使用衰减器。

校正时选用铸钢对比试块,并填写相应记录。

如工件厚度大于3N(3N=127mm),用大平底校正,计算灵敏度公式如下:△N=40lg(d1/d2)+40lg(a2/a1)=10lg(30/100)≈-21dB其中d:平底孔直径 a:声程△N=20lg[(πd2/(2λa)]=-22dB其中λ=c/f c:纵波声速 f:探头频率下支座板盆环探测面时灵敏度和固定支座相同。

超声波探伤作业指导书

超声波探伤作业指导书一、适用范围超声检测适用于板材、复合板材、碳钢和低合金钢锻件、管材、棒材、奥氏体不锈钢锻件等承压设备原材料和零部件的检测;也适用于承压设备对接焊接接头、T型焊接接头、角焊缝以及堆焊层等的检测。

二、引用标准JB/T4730.3 承压设备无损检测第三部分:超声检测GB/T12604 无损检测术语三、一般要求1、超声检测人员应具有一定的基础知识和探伤经验。

并经考核取得有关部门认可的资格证书。

2、探伤仪①采用A型脉冲反射式超声波探伤仪,其频率应为1~5MHz。

②仪器至少应在满刻度的75%范围内呈线性显示,垂直线性误差不得大于5%。

③仪器的水平线性、分辨力和衰减器的精度等指标均应复合JB/T 10061的规定。

3、探头①纵波直探头的晶片直径应在10~30mm之间,工作频率1~5MHz,误差不得超过±10%。

②横波斜探头的晶片面积应在100~400mm2之间,K值一般取1~3.③纵波双晶直探头晶片之间的声绝缘必须良好。

4、仪器系统的性能①在达到所探工件的最大检测声程时,其有效灵敏度余量不得小于10dB。

②仪器与探头的组合频率与公称频率误差不得大于±10%。

③仪器与直探头组合的始脉冲宽度(在基准灵敏度下):对于频率为5MHz的探头,宽度不大于10mm;对于频率为2.5MHz的探头,宽度不大于15mm。

④直探头的远场分辨力应不小于30dB,斜探头的远场分辨力应不小于6dB。

⑤仪器与探头的系统性能应按JB/T 9124和JB/T 10062的规定进行测试。

四、探伤时机及准备工作1、探伤一般应安排在最终热处理后进行。

若因热处理后工件形状不适于超声探伤,也可将探伤安排在热处理前,但热处理后仍应对其进行尽可能完全的探伤。

2、工件在外观检查合格后方可进行超声探伤,所有影响超声探伤的油污及其他附着物应予以清除。

3、探伤面的表面粗糙度Ra为6.3μm。

五、探伤方法1、为确保检测时超声波声束能扫查到工件的整个被检区域,探头的每次扫查覆盖率应大于探头直径的15%。

UT作业指导书

UT作业指导书1 范围本实施细则适用于采油(气)井口装置中所有承压铸、锻件的超声波无损检测。

2 规范性引用文件ASTM A388 大型钢锻件超声波检验ASTM A609 碳钢、低合金钢和马氏体不锈钢铸件超声波检验ASTM A703/ A703M 受压零件用钢铸件技术条件ASTM A487 压力容器用铸钢件ANSI/API Spec 6A-2004 第19版井口装置和采油树设备规范ISO 13628-4:1999,IDT 水下井口装置和采油树设备3 超声波探伤人员资质要求3.1从事超声波探伤的人员必须经过培训,经权威部门无损检测考核委员会考核合格取得2级以上证书的方可出具探伤检测和审核报告,1级人员必须在2级以上人员指导下方可进行超声波探伤工作。

3.2所有无损检测的工艺规程和卡片应由3级资质的人员签署批准。

3.3权威部门指中国无损检测协会授权的各个主管机构评定和颁发的人员证书; 中国原铁道部所属的专业委员会评定和颁发的证书;或者按美国无损检测学会SNT-TC-1A使用版本评定和颁发的证书。

4 检测设备和试件要求4.1超声波探伤设备的检测应符合国家标准的有关规定送国家授权的计量检定部门定期进行校检(检定周期为一年),保证在用的超声波探伤仪在合格周期范围之内,以保证使用精度和探测的可靠性。

4.2超声波仪的性能指标4.2.1超声波探伤仪的校准:本公司使用的CTS-22B型脉冲反射式探伤仪具有在1-5MHz频率下进行检测的能力。

探伤人员应每三个月对探伤仪的一些性能检测一次以测定是否满足使用要求,具体性能测试项目如下:4.2.2仪器垂直线性偏差的测定:在φ2×225试块上进行测定,把探头稳定地压在试块上使φ2平底孔反射波高度达垂直幅度的100%,调节衰减器记下每增加2dB衰减量的dB值,最后使反射波降至垂直幅度的5%计算出仪器的垂直线性偏差要求≥8%。

4.2.3动态范围测定:在φ2×225试块上平底孔的反射波达垂直幅度的100%和达垂直幅度的1%所用的衰减量之差应≥26dB。

无损检测超声指导书

1.合用范围本作业指导书合用于承压设施的超声波无损检测,用于对承压设施内部缺点的检测。

采纳超声直(斜)射法检测内部缺点。

不一样检测对象相应的超声厚度检测范围见下表:超声检测对象合用的厚度范围mm碳素钢、低合金钢、镍及镍合金板材母材为6~250铝及铝合金和钛及钛合金板材厚度1>6碳钢、低合金钢锻件厚度≤1000不锈钢、钛及钛合金、铝及铝合金、镍及镍合金复合板基板厚度≥6碳钢、低合金钢无缝钢管外径为12~660、壁厚≥2奥氏体不锈钢无缝钢管外径为12~400、壁厚为2~35碳钢、低合金钢螺栓件直径>M36全融化焊钢对接焊接接头母材厚度为6~400铝及铝合金制压力容器对接焊接接头母材厚度38 钛及钛合金制压力容器对接焊接接头母材厚度38壁厚≥4.0,外径为32~159或壁厚为4.0~6,外径≥159壁厚≥5.0,外径为80,159或壁厚为5.0~8,外径≥159母材厚度为10~50碳钢、低合金钢压力管道环焊缝铝及铝合金接收环焊缝1/12不锈钢对接焊接接头2.引用标准JB4730-2005《压力容器无损检测》《特种设施安全督查条例》国务院令第37 3号GB11345-2013《钢焊缝手工超声波探伤方法和探伤结果分级法》GB/T5616《惯例无损探伤应用导则》GB/T5777《无缝钢管超声波探伤查验方法》GB6654《压力容器用钢板》GB/T11344《接触式超声波脉冲回波法测厚》3.基本条件3.1仪器和探头仪器的组合敏捷度在达到所检工件最高声程时,其敏捷度余量应10dB衰减器精度:随意相邻12dB偏差±1dB之内,最大积累偏差不超出1dB.水平线性:水平线性偏差不大于1%。

垂直线性:在荧光屏满刻度的80%范围内呈线性显示,垂直线性偏差不大于 5%。

3.2探头2/12晶片有效面积除还有规定外,一般不该超出500mm2,且随意边长25mm。

单斜探头声束轴线水平偏离角不该大于2°,主声束垂直方向不该有显然双峰。

超声波探伤作业指导书.

HTFD/QC—02 超声波探伤作业指导书超声波探伤作业指导书1目的为控制和提高工件的质量,有效地检出工件中的缺陷,并使检验工作有序进行,特制定本作业指导书。

2适用范围本指导书适用于锅炉压力容器,管道及钢结构熔化焊焊缝、钢板、锻件、铸钢件、高压无缝钢管、高压螺栓等原材料及零部件。

3引用标准3.1GB11345-89《钢焊缝手工超声波探伤方法和探伤结果分级》3.2 JB1152-81《锅炉和钢制压力容器的对接缝超声波探伤》3.3 JB4730-94《压力容器无损检测》3.4 GB5777-1996《无缝钢管超声波检验方法》3.5 GB7233-87《铸钢件超声波探伤及质量评级方法》3.6 GB6402-91《钢锻材超声波纵波探伤方法》3.7 JB1581-85《汽轮机、发电机转子和主轴锻件超声波探伤方法》3.8 JB1582-85《汽轮机叶轮锻件超声波探伤方法》3.9 JB4010-85《汽轮发电机用钢制护环超声波探伤方法》3.10 JB3144-82《锅炉大口径管座角焊缝超声波探伤》3.11 DL/T820-2002《管道对接接头超声波检验技术规程》3.12 DL/T542-94《钢熔化焊T形接头角焊缝超声波检验方法和质量分级》3.13ZBJ04001-87《A型脉冲反射式超声波探伤系统工作性能测试方法》3.14 劳部发(1996)276号文《蒸汽锅炉安全技术监察规程》3.15 质技监局锅发(1999)154号《压力容器安全技术监察规程》4 检测人员4.1 检测人员必须经过技术培训,并持有上级主管部门颁发的锅炉压力容器无损检测人员资格证书。

4.2 检测人员除具备有良好的身体素质外,其校正视力不得低于1.0,并一年检查一次。

5 设备器材及材料5.1 探伤仪5.1.1 采用A型脉冲反射式超声波探伤仪,其工作频率范围1-5MHZ,仪器至少在荧光屏满刻度的80%范围内呈线性显示。

探伤仪应具备有的80dB以上的连续可调衰减器,步进级每档不大于2 dB, 其精度为任意相邻12 dB误差在±1 dB以内,最大累计误差不超过1 dB。

锻件超声波检测作业指导书

检测比例

100%

要 本作业指导书未规定事项按 NB/T47013-20105 有关规定 备注: 求 执行

探头 测试

1、 用 2.5P20Z 探头在超声波探伤仪上把范围(或声程)调节到 150,使用 CS-2-1、4、7、10、13 试块,

依次测试深度距离分别为 25、50、75、100、125mm 的平底孔制作距离-波幅曲线,以此作为基准灵敏

要 (JB4726-2000 表 4)

求 本作业指导书未规定事项按 NB/T47013-20105 有关规定 备注:

100%

执行

探 头 1、 在 HG300 超声波探伤仪上把范围(或声程)调节到 50,按仪器说明书在 CS2-7 试块上测定 5P14 探头的

测试

声速和零偏。

及 扫 2、 在 HG300 超声波探伤仪上把范围(或声程)调节到 15,按仪器说明书在 CS-3-1 试块上测定 5P14FG25D

II

器

设备型号

CTS-22

设备名称 超声波探伤仪

检测方法

接触法

材 探头型号

及

参

扫查范围

2.5P20Z,2.5P30Z,2.5P20×20K1

外圆及两端面

扫描调节

声程 1:4

耦合剂

机油

补偿(dB)

实测

数 检测灵敏度

Ф2

试块型号

技

术 检测标准 NB/T47013.3-2015 合格级别 II

CS2 系列; 60︒V 型槽试块

Φ2 平底孔(至少 3 个)按仪器说明书做距离-波幅曲线,把 60mm 深度的距离-波幅曲线调节到满屏的 20%

以上(如 25%)。

3、 用 5P14FG25D 探头在工件上位置 2 和位置 3 把曲率耦合的差值测定出来。按仪器说明书做距离-波幅曲线

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超声波检测作业指导书

姓名:身份证号码:报考级别:

报考门类:锻件

一、前言

1.适用范围:

本作业指导书适用于本次考试的碳钢和低合金锻钢件的超声检测方法和质量分级。

2.检测标准

JB/T 8467-2014 锻钢件超声检测

二、检测人员资质要求

从事超声波探伤的检测人员,必须掌握超声波探伤的基础技术。

具备足够的焊缝超声波探伤经验,

三、工件参数与检测要求

1.工件参数

本次考试试件工件参数

2.检测要求

记录缺陷位置、缺陷当量尺寸、评定等级。

四、探伤仪、探头及系统性能

1.探伤仪性能

采用A型脉冲反射式超声波探伤仪,其工作频率范围为~10MHz,仪器至少在荧光屏满刻度的80%范围内呈线性显示。

探伤仪应具有80dB以上的连续可调衰减器,步进级每档不大于2dB,其精度为任意相邻12dB误差在±1dB以内,最大累计误差不超过1dB。

2.探头性能

采用单晶直探头,直径应在为Φ10mm~Φ40mm范围内,探头标称频率应在1MHz~5MHz范围内。

3.系统性能

水平线性误差不大于±2%,垂直线性误差不大于±5%。

灵敏度余量应不小于30dB。

五、试块

CS-2

六、检测等级

1.检测等级

无

2.检测等级的检测范围

应在相互垂直的两个检测面上进行扫查。

七、检测准备

1.探伤面准备

检测面应无污物、氧化皮、漆皮等

2.探头频率、角度选择

Φ20

3.耦合剂选择

机油

八、检测程序

1. 检测系统调节

使用CS-2试块,Φ2mm平底孔,采用计算法,并以此作为基准灵敏度。

Δ=40lgA

X / A

F

A

X

为考试试件的厚度,A

F

为试块的厚度。

2. 检测

为确保检测时超声声束能扫查到工件的整个被检区域,探头的每次扫查覆盖应大于探头直径的15%。

探头的扫查速度一般不应超过150mm/s。

扫查灵敏度一般应比基准灵敏度高6dB。

九、缺陷评定.

采用计算法确定缺陷的当量。

Δ=40lg(D F×A

X )/(D

I

×A

F

)

A X 为考试试件的厚度, A

F

为缺陷深度,

D F为缺陷当量值, D

I

为Φ2十、缺陷等级分类

十一、记录与报告

1. 记录不小于起始记录缺陷当量直径及位于指示波幅的位置。

2. 绘制检测部位图。

3. 按规定格式填写报告。

编制: II 审核: II/III 批准:日期:日期:日期:。