5182铝合金扁锭质量缺陷的分析与控制_梁鲁清

2A12铝合金扁铸锭缺陷分析及工艺优化

2A12铝合金扁铸锭缺陷分析及工艺优化黄淑萍;何克准;胡海辉;张航;张江斌【摘要】对机加工、探伤后的2A12铝合金扁锭缺陷样品进行显微组织、扫描电镜及能谱分析,结果表明,2A12铝合金扁锭内部缺陷为氧化物夹杂,对其形成的机制进行分析,并提出了相应的改善措施,对指导2A12铝合金铸锭的生产具有借鉴意义.【期刊名称】《轻合金加工技术》【年(卷),期】2019(047)002【总页数】5页(P20-23,40)【关键词】2A12合金扁锭;氧化夹杂物;能谱分析【作者】黄淑萍;何克准;胡海辉;张航;张江斌【作者单位】广西南南铝加工有限公司,广西铝合金材料与加工重点实验室,广西南宁530031;广西南南铝加工有限公司,广西铝合金材料与加工重点实验室,广西南宁530031;中国人民解放军95034部队,广西百色533600;广西南南铝加工有限公司,广西铝合金材料与加工重点实验室,广西南宁530031;广西南南铝加工有限公司,广西铝合金材料与加工重点实验室,广西南宁530031【正文语种】中文【中图分类】TG2922A12铝合金属于典型的Al-Cu-Mg系合金,具有较高的强度、断裂韧性和疲劳性能,以及良好的加工性能,广泛应用于航空航天及轨道交通等工业领域[1-3]。

铝合金加工过程中,铸锭内部质量问题会对后续热轧或冷轧工序产生影响,大部分缺陷将表现在最终制品上,降低材料各项性能及表面质量,影响最终成品的使用寿命。

因此一般航空用铝合金扁锭要求超声波探伤A级合格[4-6]。

某公司生产的520 mm×1 620 mm的2A12铝合金扁锭,经过锯切→铣面→探伤后,在100块铸锭中发现有4~5块铸锭在距离底部250 mm处出现A级探伤不合格。

本课题以2A12铝合金扁锭为研究对象,综合分析了2A12扁锭中缺陷的特性及产生原因,进而提出优化工艺措施,为2A12铝合金扁锭工业化生产提供技术支持。

1 扁锭的生产工艺熔炼的原料有:纯度为质量分数99.7%的原铝锭,99.92%的原镁锭、99.99%的原铜锭,Al-75Mn和Al-50Cu中间合金,并采用Al-Ti-B晶粒细化剂。

铝合金材料主要缺陷与质量控制技术

铝合金材料主要缺陷与质量控制技术铝合金材料,这个名字一听就感觉高大上,对吧?在我们的日常生活中,铝合金可谓无处不在。

想想你手里的手机壳、汽车的车身,甚至是窗户框,基本都离不开这玩意儿。

不过,铝合金这货也有点小脾气,偶尔会出现一些缺陷,让人抓狂。

今天就跟大家聊聊铝合金的主要缺陷和怎么控制这些缺陷,保证我们用得放心,真是让人心里踏实啊。

说到铝合金的缺陷,第一时间浮现在脑海里的就是“气泡”。

没错,就像泡沫咖啡里那些可爱的小泡泡,听起来挺可爱的,但在铝合金里就没那么好玩了。

气泡一旦出现,铝合金的强度可就下降了,真是让人心痛。

你想想,买了个贵重的东西,结果里面藏着泡泡,简直就是“里外不是人”啊。

怎么控制呢?在铝合金的铸造过程中,控制好温度和压力,像对待自己家小猫一样细心,避免空气混入,这样就能减少气泡的出现。

再说说“夹杂物”,这可不是什么小东西,而是铝合金里的“坏蛋”。

这些夹杂物可能是其他金属、氧化物或者杂质,影响铝合金的性能。

就好比你吃饭时碰到一根头发,心里那个别扭,完全影响了食欲。

铝合金如果有夹杂物,强度和韧性肯定大打折扣。

怎么解决呢?那就是要在铝的冶炼过程中精益求精,彻底清除掉那些“不速之客”,让铝合金能够以最完美的姿态展现。

还有一种情况,就是“裂纹”。

别以为裂纹就小,小裂纹能让你哭得稀里哗啦。

铝合金在焊接或冷却过程中,温度变化太快,就容易产生裂纹。

就像我们在寒冷的冬天里突然去洗冷水澡,瞬间让你受不了。

而铝合金一旦有了裂纹,强度直线下降,简直就是一颗定时炸弹。

对此,焊接时保持温度均匀,真是至关重要,像是在煮面,水开得太快面条容易烂,慢慢来,才能保证铝合金的稳定。

要聊聊“腐蚀”。

铝合金虽然说是个强壮的家伙,但也经不起风吹雨打,长时间暴露在潮湿环境中,表面就容易出现腐蚀。

这就像你不小心把香水喷在白衬衫上,时间长了,衣服就留下了难以洗掉的痕迹。

铝合金的表面处理就显得尤为重要,铝合金表面涂层和阳极氧化,可以有效防止腐蚀,让它在各种环境中都能“游刃有余”。

铝扁坯水平连铸常见缺陷分析及处理对策

同时二次冷却水的水蒸气、涂料和润滑油挥发的气体,也是产生气孔的重要来源,凝固初期,反应生成的氢气和水蒸气等填充于气缝,当气压增大到超过凝壳强度及某处的液体静压力时,气体便突破凝壳而进入凝固区,由于凝固速度较大,气泡往往来不及上浮逸出而就被凝固,形成气孔。一般来说,结晶器有凹坑、裂缝、结晶器变形导致局部气隙过大,或者浇温浇速过高等情况下,都易产生反应型气孔。

溶解于金属中的气体,其溶解度一般随温度降低而减少因而会随温度降低逐渐析出来,一般金属在温度低的时候,粘度增大。当凝固较快时。熔体内形成的气孔来不及上浮逸出,便留在铸锭内部,成为气孔。

2.3.2反应型气孔

金属在凝固过程中与模壁表面水分、涂料及润滑剂之间或金属液内部发生化学反应,产生的气体形成气泡后来不及上浮逸出而形成的气孔,称反应型气孔。在纯铝液中主要产生的反应式为:

2.2裂纹:

从这次生产PG-320工程母线来看,裂纹的位置主要分布于扁锭的側部。裂纹是水平连铸过程中最常见的一种质量缺陷,可分为热裂及冷裂两种。在凝固过程中产生的裂纹称为热裂纹,凝固后冷却过程中产生的裂纹成为冷裂纹,两种裂纹各有其特点,热裂纹多为沿晶界扩展,曲折而不规则,常出现分枝,表面略呈氧化色穿晶裂纹,多呈直线扩展且较规则,裂纹表面较光洁,铸锭中有且裂纹既有热裂纹特征又具有冷裂纹特征,,这是铸坯先热裂后发展成冷裂所致.而产生裂纹最直接的原因是铸造应力的破坏作用,而铸造应力又是如何形成的呢?

非金属夹渣物一般有四个来源:①原铝中带来;②在保持炉内停留时混入;③在熔体转注过程中混入;④工艺不当形成。

2.6跑瘤、冷隔

跑瘤与冷隔是水平连铸常见的两个缺陷,都是工艺控制不当时造成的。

2、铝扁坯铸锭质量缺陷的主要形式及缺陷分析

关于5182罐盖料热轧薄规格头尾板形问题探究

关于 5182罐盖料热轧薄规格头尾板形问题探究摘要:主要探析了铝合金热精轧5连轧5182合金2.5mm厚度规格热轧卷头尾跑偏、起浪轧断问题,通过工艺参数及设备的调整,提高了该产品头尾板形的稳定性。

文章针对该产品头尾板形不良产生的原因和解决措施进行了阐述。

关键词:铝合金;热精轧;5连轧;板形不良中图分类号:TG335.11 文献标识码:BHead and tail shape problem of 5182 aluminum alloy hot rolled thinspecificationHaoJianpeng1,DuMin2,LiWenpei3(1.Shandong Nanshan Aluminum Co., Ltd,Yantai265700,China;2.Shandong Nanshan Aluminum Co., Ltd,Yantai 265700,China;3.Shandong Nanshan Aluminum Co., Ltd,Yantai 265700,China)Abstract:This paper mainly discusses the deviation and breaking of the head and tail of 5182 alloy 2.5mm hot-rolled coil in the hot finish rolling of aluminum alloy. Through the adjustment of process parameters and equipment, the stability of the head and tail shape of the product is improved. This paper expounds the causes of the bad shape of the head and tail of the product and the solutions.Key words:aluminium alloy;Hot finish rolling;Five continuous rolling;Bad shape1引言5182铝合金具有较强的强度、可塑性以及耐腐蚀性,被广泛应用于易拉罐罐盖。

短流程制备5182罐用大扁锭的工艺和组织研究

范 围。合金元素添加 后注意搅 拌频 度 、强度 和均 匀性 ,以

确 保 微 量 元 素 的 均 匀 分 布 。 成 份 分 析 取 样 时 ,注 意 取 样 的 代 表性 ,做 好 炉 前 的 成 份 调 整 ,以 确 保 最 终 成 份 在 控 制 范 围 之 内 。优 化后 的化 学成 份见 表 2 。

③ 电解 铝 液 中 不 可 避 免 地 含 有 C O、C 、Hz C O2 、 H 、

N 等多种气体 ,其 中以危 害性 最大 的 Hz 主 ,占气 体总 z 为

量的 7 以上 ; O

熔体 的过 热会 使其 内部 原有 的非均质 晶核被 “ 解”或减 熔

少 ,使 铸 锭 晶 粒 粗 大 。 低 于 7 0 时 ,铝 液 易 凝 固在 炉 壁 2℃ 或炉 底 。

0 前 言

58 12属 Al —Mg系合金 ,由于具 有 良好 的强度 、延伸 率 和深冲性能 ,易拉 罐盖 、百 叶窗 、瓶盖 等对综 合性 能要

求 比较 的制 品 多 采 用 该 合 金 ] 。该 合 金 板 用 大 扁 锭 的 传 统 生产工艺流程如下 :

1 工 艺研 究和 制 备 技 术 开发

及时补充等手段来 完善 。其 它微量元 素也要 注意控 制波 动

表 2 实际化学成份分析结果 wto %

标 。 : 。 。 4 O ≤ ≤ ≤。 ≤s≤s 准 3 6 。 ≤0 。 2 O 3 . 1 1 。s O 1 . . . . 5 . O3 . . O 3 7 8 6 ・ 5 5 . ・ ・ O 。

1 1电解 铝 液 比例 优 化 研 究 .

铝合金铸锭主要缺陷特征、形成原因及防止、补救方法

铝合金铸锭主要缺陷特征、形成原因及防止、补救方法1、化学成份不合格▲缺陷特征及发现方法最终分析结果主要合金元素或杂质含量超标●形成原因1、配料中宜烧损元素取值不合适或计算有误;2、中间合金不符合标准;3、清炉、洗炉不彻底残留有上炉的铝合金及杂质;4、不同合金料相混;5、加镁后停留时间过长,并且无覆盖剂保护、使合金液氧化烧损严重;6、没有彻底搅拌,成分不均匀,导致取样不能反应出真实情况;7、炉前分析不正确。

★防止办法及补救措施1、在配料中,易烧损元素取技术标准上限或经验烧损值的上限,并经过仔细校对,;2、选用符合标准的成分分析值准确的中间合金配料;3、转炉前彻底清炉、洗炉,清洗浇包及工具;4、检查和鉴定炉前分析仪表是否有故障,如有故障,应送有关计量部门或出产厂家或其他维修站修复鉴定;5、严禁加镁后停留时间超过十分钟,并用保护性覆盖剂;6、按分析化验取样技术要求规定取样,取样前要充分搅拌合金液;7、严禁使用混装的废料和不明成份的炉料。

2、气孔▲缺陷特征及发现方法铸锭表面或内部出现的大或小的孔洞,形状比较规则;有分散的和比较集中的两类;在对铸锭作外观检查或机械加工后可发现。

●形成原因1、炉料带水气,使熔炉内水蒸气浓度增加;2、熔炉大、中修后未烘干或烘干不透;3、合金液没有覆盖保护或过热;4、熔炉、浇包工具等未烘干;5、浇注时合金液流动不连续平稳、产生涡流,卷入了气体;6、合金液精去气不充分;7、煤、煤气及油中的含水量超标。

★防止办法及补救措施1、严禁把带有水气的炉料装入炉中,装炉前要在400度左右温度下烘烤2H;2、严格按工艺对大修、中修后的炉子进行烘烤;3、熔化前按工艺要求对熔炉、浇注工具、熔剂等进行烘烧,然后才可使用;4、选用合适的精炼方法和效果好的精炼剂充分精炼合金液,精炼后加覆盖剂保护。

如果精炼后静置时间超过6H,则要进行二次精炼方可浇注或使用;5、控制浇注时液流连续均匀地浇注,未注完锭模不要中断;6、使用含水量符合要求的煤或煤气、油等燃料熔化合金液。

5182铝合金罐车料热轧表面起皮原因及对策

0前言某公司近期生产的5182铝合金罐车料,部分产品表面出现了起皮缺陷,严重影响了产品质量。

针对该问题展开调查研究,分析其发生原因并采取措施,以实现5182铝合金罐车料产品的稳定供货。

经查阅相关文献,吴永喜[1-2]等认为高镁铝合金热轧带材表面起皮主要是由生产过程中的机械损伤以及铸锭Mg 偏析造成的,通过减少带材与设备的直接接触、调整铸锭的加热温度和时间来减少Mg 析出等措施,消除了带材表面起皮缺陷。

这些研究具有借鉴作用,我们首先排查热轧过程,反复确认热轧时未出现铸锭机械伤,轧机导路也无铝屑等异物压入的情况,铸锭加热温度和保温时间均正常。

于是推断问题可能在铸锭本身上,需要深入分析其发生原因。

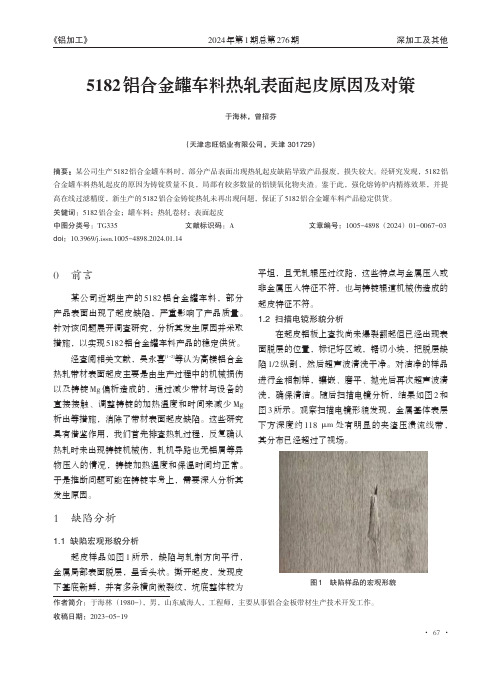

1缺陷分析1.1缺陷宏观形貌分析起皮样品如图1所示,缺陷与轧制方向平行,金属局部表面脱层,呈舌头状。

撕开起皮,发现皮下基底新鲜,并有多条横向微裂纹,坑底整体较为平坦,且无轧辊压过纹路,这些特点与金属压入或非金属压入特征不符,也与铸锭辊道机械伤造成的起皮特征不符。

1.2扫描电镜形貌分析在起皮铝板上查找尚未爆裂翻起但已经出现表面脱层的位置,标记好区域,锯切小块,把脱层缺陷1/2纵剖,然后超声波清洗干净。

对洁净的样品进行金相制样,镶嵌、磨平、抛光后再次超声波清洗,确保清洁。

随后扫描电镜分析,结果如图2和图3所示。

观察扫描电镜形貌发现,金属基体表层下方深度约118μm 处有明显的夹渣压溃流线带,其分布已经超过了视场。

图1缺陷样品的宏观形貌5182铝合金罐车料热轧表面起皮原因及对策于海林,曾招芬(天津忠旺铝业有限公司,天津301729)摘要:某公司生产5182铝合金罐车料时,部分产品表面出现热轧起皮缺陷导致产品报废,损失较大。

经研究发现,5182铝合金罐车料热轧起皮的原因为铸锭质量不良,局部有较多数量的铝镁氧化物夹渣。

鉴于此,强化熔铸炉内精炼效果,并提高在线过滤精度,新生产的5182铝合金铸锭热轧未再出现问题,保证了5182铝合金罐车料产品稳定供货。

大规格高镁铝合金扁锭熔铸关键技术与实践梁

3 扁锭生产中的问题及解决办法

关键词:高镁合金;粘度;漏铝;钠脆;塌裂;疏松;控制措施

中图分类号:TG292

文献标识码:B

文章编号:1005-4898 (2017) 05-0045-06

doi:10.3969/j.issn.1005-4898.2017.05.09

0 前言

Al-Mg 合金是以铝为基体,以 Mg 元素为主要 合金元素的铝合金,在合金分类上属于 5 系铝合 金,属于不可热处理强化合金。该系合金密度小, 强度比 1 系和 3 系铝合金高,属于中高强度铝合 金,具有良好的成型加工性能、抗蚀性、焊接性和 抗疲劳性能。高镁铝合金 (Mg 含量大于 3%),在现 有国际合金牌号中,有 24 种合金属于高镁合金[1、2]。 研究表明[3、4],随着 Mg 元素的升高,铝镁合金不但 具有优异的成形性及抗腐蚀性,合金的铸造性能更 好、强度更高,当 Mg 控制在 4%~5%范围,合金 的抗拉强度达到最高值,因此被广泛应用于交通、 航空、航天构件与船舶等领域。目前随着合金用 途、材料大型化以及整体加工成型技术的日益成 熟,高性能铝合金厚板、超厚板的重要性越来越突

产生板材开裂缺陷。这种缺陷并随着合金熔体 NaAlSi 与 Mg 含量的升高而加剧。

2 大规格扁锭成形的难点

高镁合金由于镁、锰、铬含量较高,铸造时形 成的液穴较深,热敏感性较其它合金更强,铸造过 程极易出现热裂。特别是大规格、宽厚比大的铝镁 合金扁锭,不仅易出现锭尾热裂,又由于扁锭规格 大,如果冷却强度过大,产生底部翘曲过大引起漏 铝;冷却强度如果不足,铸锭强度无法满足应力释 放要求,会导致铸锭底部中间塌陷开裂,严重的会 使裂纹扩展至铸锭浇口部,造成铸锭通裂。

铝合金扁锭铸造缺陷的产生及预防措施

铝合金扁锭铸造缺陷的产生及预防措施摘要:铝合金扁锭铸造缺陷是铝合金扁锭铸造过程中不可避免的,本文研究了铝合金扁锭铸造缺陷产生的原因,分析了造成铝合金扁锭大面漏铝、锭尾余漏、锭尾回弹、锭尾塌陷、裂纹、氧化夹杂等19种铸造缺陷发生的原因,从缺陷发生的原因出发,以铸造速度、铸造温度、冷却水流量、液位高度为排除缺陷的前提,提出了铝合金扁锭铸造缺陷预防的措施,提高了铝合金扁锭的成品率。

关键词:铝合金;扁锭铸造;拉裂;预防铝板带箔材的主要原料是铝合金扁锭。

随着它的需求量的增大,相应的热轧扁锭也有很大的发展空间。

铝合金扁锭最常见的生产技术是直冷式半连续铸造生产工艺,每次可以生成3-5块扁铝锭。

它的优点是适应性强,能生产各种铝合金,单机生产能力大,但其生产出来的铝锭表明粗糙、粗晶层和偏析瘤比较严重,底部也容易翘曲,成品率较低。

国内外铝加工企业一直探索新的铸造技术,提高铸锭的成品率,产生了一些新的铸造技术如低液面结晶器铸造技术、电磁铸造技术等。

1影响铸造的主要因素在直接水冷铸造条件下,结晶器内的熔体在与结晶器壁接触后,首先受结晶器壁的一次水冷却,一次水冷程度较弱,因此形成较薄的凝壳,此凝壳强度较低,随着铸造的进行,铸锭向下运动,当凝壳的强度不足以抵抗铸锭与结晶槽工作面间的摩擦力时,则在铸锭表面形成拉痕或拉裂,拉裂严重时可将局部硬壳拉破,在裂口处产生漏铝。

拉裂裂口断断续续,小裂口边界不整齐。

通常,在铸锭没有得到适当冷却的条件下,比如冷却水压过小、水温过高,结晶器长期工作水垢过厚致使导热性降低时,最容易产生这种缺陷。

影响拉裂的因素主要有:1.1 抵抗拉应力的能力与结晶器间形成摩擦的凝固薄层抵抗拉应力的能力增加时,有利于防止拉裂的产生。

影响凝固薄层承受拉应力能力的因素主要是该薄层本身的强度和厚度,薄层的强度升高,抵抗拉应力的能力增大;薄层的厚度增加时,有利于防止薄层拉断。

1.2 摩擦力的大小凝固薄层与结晶器壁的摩擦力越大,拉应力越大,产生拉裂的可能性也越大。

罐料用3104铝合金扁锭化学成分及第二相技术研究与控制

罐料用3104铝合金扁锭化学成分及第二相技术研究与控制唐正洪;梁鲁清【摘要】对易拉罐用3104铝合金扁铸热轧坯料的化学成分、物相控制等方面的技术研究进行了阐述.通过实际生产中对罐料用3104合金扁锭化学成分、第二相的形态分布、铸造工艺及均匀化热处理工艺的优化控制,可有效降低制罐的断罐、制耳与针孔率.【期刊名称】《铝加工》【年(卷),期】2018(000)006【总页数】6页(P51-56)【关键词】3104铝合金;扁锭;成分控制;第二相;低液位铸造;均匀化;相变【作者】唐正洪;梁鲁清【作者单位】青海桥头铝电股份有限公司,青海西宁810100;青海桥头铝电股份有限公司,青海西宁810100【正文语种】中文【中图分类】TG2920 前言3104铝合金属Al-Mn-Mg系不可热处理强化铝合金,具有密度小、强度高、耐腐蚀性强、易深冲成形等优点,是用作易拉罐罐体的理想铝合金材料。

随着熔铸技术、加工及热处理技术的发展,近年来用电解铝液替代传统的铝锭重熔法生产3104合金热轧坯料已逐渐成为国内外铝加工企业生产高端产品,降本增效,提高经济效益的重要途径,同时在市场竞争、技术进步的推动下,对3104H19合金制罐料的需求也逐步向质优、减薄、降低缺陷率、提高强度和成形性能等方向发展。

本文就3104合金中元素、扁铸锭的第二相化合物对罐料冶金、机械性能等影响作了分析研究,并结合生产实际提出合金成分、第二相的技术控制措施。

1 主要化学元素的影响铝合金的强化是以铝与其他金属元素形成金属间化合物在α固溶体中的溶解度变化为基础的[1]。

3104合金是1978年8月30日在美国注册的牌号,主要合金元素有Mn、Mg、Cu等[2]。

合金化的目的就是添加适当的这些金属,形成不同的金属间化合物,改善金属的性质,提高合金的强度、塑性、加工性、抗蚀性、硬度、液态金属的流动性、表面性能以及成形性能等,以适应制罐的要求。

1.1 锰的作用Mn是3104合金的主要元素,随其含量的增加,合金的强度随之提高。

5182合金成分优化研究

5182合金成分优化研究孟繁平【摘要】采用正交试验方法设计了不同成分的5182合金,通过研究其显微组织和性能,对5182合金成分进行优化.结果表明,在5182铝合金中主要存在有Mg2Si、Mg2Al3和(FeMn) Al6三种析出相,当5182铝合金中Mg含量达到4.5%、Fe为0.35%、Mn含量为0.35%时,其性能最佳.【期刊名称】《铝加工》【年(卷),期】2015(000)003【总页数】5页(P30-34)【关键词】5182铝合金;成分优化;Mg2Al3;性能改善;减重【作者】孟繁平【作者单位】东北轻合金有限责任公司,黑龙江哈尔滨150060【正文语种】中文【中图分类】TG146.21作为轻质结构材料,铝合金以其独特的性能越来越受到人们的青睐。

目前国内外对汽车车身铝合金的研究主要集中在Al-Cu-Mg(2×××系)、Al-Mg(5×××系)和Al-Mg-Si(6×××系)三大系列上[1]。

热处理不可强化的5×××系铝合金由于其强度、成型性和抗腐蚀性等方面具有与钢板相近的优点,能用于汽车内板等形状复杂的部位。

5182铝合金作为工业生产中广泛应用的一种铝合金主要用于加工易拉罐盖、汽车车身板、操纵盘、加强件、托架等零部件。

因此,深入研究5182铝合金,对原有5182铝合金进行成分优化,进一步改善合金的力学性能和塑性成型性能对减轻车体重量和减少环境污染具有重要意义。

试验原材料采用工业纯铝、Al-10%Mn、Al-7%Si、Al-50%Cu、Al-10%Ti、Al-5%Cr、Al-10%Zn、Al-20%Fe以及AZ91D镁合金。

采用正交试验设计的化学成分见表1。

采用井式炉进行熔炼。

化学成分分析取尺寸为35mm×25mm的小试样并对表面进行抛光,通过能谱分析仪确定其成分。

5182罐盖料铝合金扁锭生产工艺研究

5182罐盖料铝合金扁锭生产工艺研究任允清;吴超峰【摘要】文章阐述了5182铝合金熔炼过程中合金成分的保证、熔体除钠、除氢工艺,氧化夹杂物的净化等工艺,并通过试验研究优化了5182合金大规格扁锭的铸造工艺参数.【期刊名称】《有色金属加工》【年(卷),期】2014(043)002【总页数】4页(P13-15,60)【关键词】5182铝合金熔铸;精炼;应力;裂纹;锭尾余漏【作者】任允清;吴超峰【作者单位】河南中孚实业股份有限公司,河南巩义451200;河南中孚实业股份有限公司,河南巩义451200【正文语种】中文【中图分类】TG2925182铝合金是Al-Mg系合金,由于其具有良好的强度、延伸率和深冲性能,易拉罐盖、百叶窗、瓶盖等对综合性能要求比较高的板坯多采用该合金。

然而在5182扁锭的实际生产中容易出现:①由于该合金镁含量较高,铝液表面氧化膜致密性差,铸锭在铸造过程中易形成非金属夹杂和氢含量超标;②由于合金中镁容易氧化烧损,过程控制不当易造成合金中镁含量不足;③熔体中钠含量控制不当,会造成铸锭裂纹或后期轧制时的钠脆现象;④5182合金铸造时底部裂纹倾向较高,铸造工艺不当易形成大面通裂现象。

因此,为了铸造出高性能的5182合金,在生产过程中必须解决这些问题。

1 合金成分5182合金成分如表1所示。

合金中的锰可以以锰添加剂的形式加入,也可以加入铝锰中间合金。

锰添加剂要求在配镁之前加入以防止锰吸收过慢,加入锰添加剂后先静置15min接着搅拌20min然后再加入镁。

表1 5182合余化学成分(质量分数,%)Tab.1 Chemical compositions of 5182 alloy合金SiFeCuMnMgCrZn碱金属含量Ti其他≤单个合计5182≤0 20≤0 350 06~0 150 20~0 404 35~4 650 03~0 10≤0 03Na≤5ppm0 01~0 0250 050 155182铝合金中镁含量较高,镁的活泼性决定了其在熔体中容易因烧损而导致含量降低。

5182铝合金汽车挡风梁冲压成形及回弹分析

5182铝合金汽车挡风梁冲压成形及回弹分析5182铝合金是一种常用于汽车挡风梁制造的材料,其具有良好的强度和耐腐蚀性能。

汽车挡风梁是车身结构中的重要组成部分,其主要功能是保护驾驶员和乘客免受碰撞时产生的冲击力。

在汽车制造过程中,挡风梁的冲压成形和回弹问题一直是研究的焦点。

本文将对5182铝合金汽车挡风梁冲压成形及回弹进行分析研究。

第一章绪论1.1研究背景随着我国汽车工业的飞速发展,对于汽车轻量化的需求日益增强。

汽车轻量化不仅可以降低汽车能耗,提高汽车行驶性能,还能减少汽车尾气排放,有利于环境保护。

在众多汽车零部件中,铝合金材料因其优良的性能逐渐成为汽车制造业的研究热点。

5182铝合金作为一种可热处理强化的铝合金,在汽车制造领域具有广泛的应用前景。

因此,对5182铝合金挡风梁冲压成形工艺的研究具有重要的实际意义。

1.2研究目的和意义本研究旨在深入探讨5182铝合金挡风梁冲压成形工艺,为汽车制造业提供科学、合理的设计依据。

通过对5182铝合金材料性能的分析,优化挡风梁冲压成形工艺参数,可以提高挡风梁的成形质量,降低生产成本,缩短生产周期,从而为我国汽车制造业的持续发展贡献力量。

1.3研究内容和方法本研究主要从以下几个方面展开:首先,对5182铝合金材料的组成、特点及力学性能进行详细分析;其次,探讨汽车挡风梁的结构、功能要求及冲压工艺流程;然后,对5182铝合金挡风梁冲压成形过程进行模拟分析;最后,根据模拟结果优化挡风梁冲压成形工艺参数。

第二章5182铝合金材料性能分析2.15182铝合金材料组成及特点5182铝合金是一种铝、镁、硅为主要合金元素的铝合金。

其特点是强度高、耐腐蚀性好、焊接性能优良。

在热处理过程中,可通过时效处理进一步提高其力学性能。

2.25182铝合金材料力学性能测试方法本研究采用拉伸试验、硬度试验、冲击试验等方法,对5182铝合金的力学性能进行测试。

通过对测试数据的分析,评估5182铝合金在汽车制造中的应用潜力。

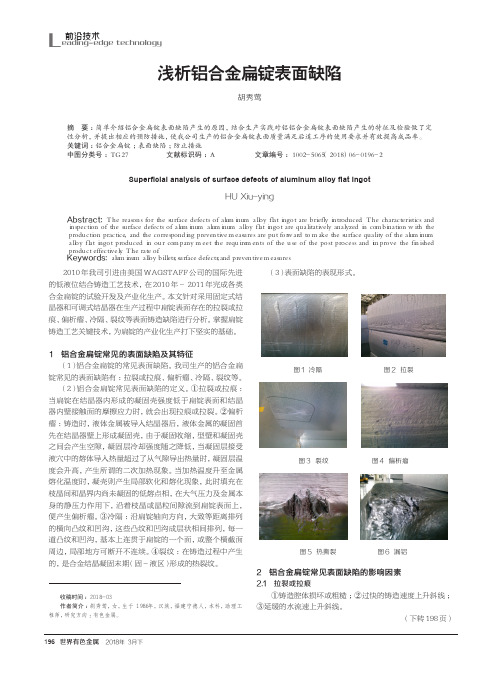

浅析铝合金扁锭表面缺陷

2010 年我司引进由美国 WAGSTAFF 公司的国际先进 的低液位结合铸造工艺技术,在 2010 年~ 2011 年完成各类 合金扁锭的试验开发及产业化生产。本文针对采用固定式结 晶器和可调式结晶器在生产过程中扁锭表面存在的拉裂或拉 痕、偏析瘤、冷隔、裂纹等表面铸造缺陷进行分析。掌握扁锭 铸造工艺关键技术,为扁锭的产业化生产打下坚实的基础。

(Chinalco Rui min Limited by Share Ltd, Mawei 350015,China)

Abstract: The reasons for the surface defects of aluminum alloy flat ingot are briefly introduced. The characteristics and inspection of the surface defects of aluminum aluminum alloy flat ingot are qualitatively analyzed in combination with the production practice, and the corresponding preventive measures are put forward to make the surface quality of the aluminum alloy flat ingot produced in our company meet the requirements of the use of the post process and improve the finished product effectively. The rate of. Keywords: aluminum alloy billets;surface defects;and preventive measures

提高铝合金熔铸质量的技术措施

提高铝合金熔铸质量的技术措施摘要:提高铝合金熔铸质量,就要提高铝合金熔铸技术,保证产品质量,提高企业经济效益。

提高铝合金熔铸质量就要保证有稳定高效的熔铸技术支持,其次还需要工作人员认真仔细的工作态度,保证熔铸后的颗粒尽可能细化,在除气除渣方面做到最好,保证熔铸的每一个阶段都有技术支持,从源头处提高铝合金熔铸质量。

本文针对提高铝合金熔铸质量的技术作简单分析,并简述提高熔铸质量的措施。

关键字:铝合金;熔铸;质量;技术我们要提高铝合金熔铸质量,在熔铸过程中就要尤其注意每一道工序,从第一道工序开始,而熔铸质量的好坏从根本上影响着今后铝制品的质量好坏,也影响着熔铸过程的下一环节,给工作人员带来很大困扰。

一件铝制品的完成要经过由铝合金的熔铸、热轧、冷轧、铝箔生产等步骤,任何一个步骤出现问题都会影响铝制品最后的成品质量,所以我们要在源头进行控制,保证铝合金熔铸质量,为企业带来更高的经济效益。

随着我国科技经济的发展,越来越多的铝合金熔铸设备和技术被引进,我国在铝合金熔铸方面也越来越出色。

我们应用计算机技术对熔铸进行铸造控制,通过激光进行液位控制,利用电磁进行搅拌控制等,是我国铝合金熔铸质量有明显提高。

本文在此基础上进一步分析提高铝合金熔铸质量的技术,并提出一些措施供人们参考。

一、提高铝合金熔铸质量技术关键1.1铝合金熔铸时选择有效的精炼方法在铝合金熔铸过程中,精炼主要是进行除气除渣工作。

我们在进行铝合金熔铸工作时,大多数企业采用的精炼方法是通过氮气和氯气混合的气体对锅炉内的铝合金熔体进行除气除渣工作,应用这种锅炉本体具备的透气砖来进行气体导入,之后由较为精密的设备进行再一步的除气工作,使得铝合金熔体达到进一步精炼。

使用这种办法应用氮气和氯气有各自不同的优缺点,氮气是无毒气体,不会腐蚀设备,但是在生产过程中除气效果不佳。

使用氯气虽然除气效果好,但是有毒,容易腐蚀设备。

所有我们选择将两种气体进行混合,这样出来的混合气体能够减轻毒气作用同时还能加强除气效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)向结晶器导入高温熔体和导入熔体方式 不当时,在半连续铸造时易生成孪晶,即为羽毛 状晶。由于液穴内温度不均匀,在温度高的地方 晶粒长大得快,在铸锭中出现局部大晶粒或大晶 区。

(2)金属分配袋破损或不良的金属分配。这 样会导致金属分流不均匀,铸锭凝壳内层处温度 有高有低,高的区域易产生二次重熔,冲破凝壳 形成漏铝瘤。

(3)铸造速度提升斜率过慢或冷却水斜率提 升速度过快。浇铸过渡区期间,铸造速度提升过 慢,易产生铸锭凝壳处的高温熔体二次重熔冲破 凝壳形成漏铝瘤。冷却水提升速度过快,底部收 缩大,易产生金属溢漏,形成漏铝瘤。

液流直接冲击结晶前沿,有利于抑制羽毛晶缺陷 的产生。 3.4 铸锭表面皱褶

(1)尽可能使用含B较低的原辅材料(包括 细化剂)。

(2)适当提高铸造温度,降低熔体的粘度, 增加熔体的流动性,改善分流袋两侧熔体的更新 条件。表面的氧化膜厚度降低,影响导热的表层 氧化膜厚度变薄,可使液穴壁厚度增加降低扁锭 宽面液穴壁的二次加热程度,减少皱褶缺陷的产 生。 3.5 铸锭小面底部横向裂纹

(1)适当增加铸造开始的小面第一道水流 量。

(2)降低铸造开始速度。 (3)检查水质,及时做好水质的处理,保障 金属结晶过程中的热平衡。 (4)检查水出口和水分布状况,保障冷却水 分布及均匀性。 (5)适当延长铝液填充时间。 3.6 铸锭大小面纵向通裂 (1)控制高镁合金不致密氧化膜的产生。 熔体中可加入适量Be元素保护熔体;浇铸过程保 温炉内熔体表面撒盖一层无碱金属覆盖剂进行熔 体保护;生产中流槽、结晶器内等的金属熔体液 位、液面要保持稳定,没有特殊情况不允许人为 破坏液面氧化层;铸造开头时结晶器液面打渣处 理要及时、速度要快,并要求从结晶器四边逐步 向液面中心撇渣处理,避免断开的氧化膜(氧化 渣)随熔体分流带到铸锭的表面。 (2)避免铸造开头时因控制造成的底部横向 裂纹而引起的纵向开裂;对于宽厚比较大尺寸的 扁锭,应考虑在冷却控制方面适当堵塞靠小面两 侧大面的部分冷却水孔,尽量降低铸锭小面受到 的三面冷却而导致的小面冷却不均匀造成的应力

· 43 ·

《铝加工》

2014 年第 3 期总第 218 期

技术工程

不平衡形成的小面纵向裂纹。 3.7 铸锭底部漏铝瘤

(1)调整结晶器中的液位不能过低,熔体 温度不能过高,预防铸造开头至过渡区由于沸腾 膜不均匀,部分区域产生过冷状态,产生金属溢 漏。

1 5182合金扁锭存在的主要问题

1.1 氢含量超标 5182合金扁锭的质量缺陷问题最主要体现在

氢含量超标,见表1。

表1 扁锭实测氢含量

铸次

H含量(ml/100gAl)

标准 ≤0. 14

7B-559

0.180

7B-560

0.184

7B-561

0.107

7B-562

0.123

7B-563

0.129

(4)圆弧角里冷却量太大。结晶器圆弧角冷 却水量大,铸锭圆弧角部收缩大,易产生金属溢 漏,形成漏铝瘤。

3 5182合金扁锭质量缺陷控制措施

3.1 氢含量 (1)电解铝液入炉前的除气预处理:高温

电解铝液用真空包从电解车间到铸造车间转入准 备好的敞口包中,采用CCl4进行原铝精炼脱气处

· 42 ·

梁鲁清:5182铝合金扁锭质量缺陷的分析与控制

7B-564

-

7B-565

0.216

1.2 碱金属严重超标

扁锭碱金属实测情况见表2。

表2 扁锭实测Ca含量

铸次

7B-559 7B-560 7B-561 7B-562 7B-563 7B-564 7B-565

Ca含量/ppm

46 34 40 38 27 45

标准 ≤3

判定 不合格 不合格 合格 合格 合格

(3)为降低5182合金熔体的粘度,提高熔体 流动性,有利于H的析出,熔体精炼介质采用高纯 氩气,不用氮气;浇铸过程,适当提高浇铸温度 (700~710℃)。

(4)改善浇铸平台周围环境。浇铸过程封闭 竖井周围或在铸造平台四周安装流风机,生产时 启动风机进行抽气处理,预防水蒸气进入铝熔体 造成H升高。 3.2 碱金属

· 41 ·

《铝加工》

2014 年第 3 期总第 218 期

技术工程

(2)铝熔体过热或在炉内停留时间过长,熔 体有效活性质点极少极易产生粗大晶粒及羽毛状 晶的倾向,再加之浇铸时铸锭的冷却速度极快, 在结晶前沿液体中的温度梯度十分陡峭,过冷带 极为窄小的情况下就会生成羽毛状晶组织。 2.4 铸锭表面产生皱褶缺陷的原因

(1)合金熔体的粘度。影响熔体粘度的因素 有合金的化学成分、熔体的温度和熔体中的夹杂 物含量等。A1-Mg系变形铝合金中,随着Mg含量 增加,熔体的粘度增加[1],漏斗(分流袋)两侧敞 露液体滞留时间长,氧化膜增厚。金属氧化物的 导热性远比金属的低,相当于结晶器壁的一次冷 却强度减弱,同等条件下形成的液穴壁变薄,易 导致皱褶缺陷的产生。

技术工程

理,电解原铝中的H含量可从0.40ml/100gAl降至 0.20ml/100g Al以下。

(2)为避免铝熔体长时间置放炉内吸氢的危 害,尽量缩短炉内配料时间,缩短合金熔体在两 炉(熔炼炉、静置炉)中的置放时间,对高镁合 金在熔炼炉中的时间应控制在6h之内,静置炉内 时间控制在2h之内。

铸锭小面尾部没有充分固化未达到足够强度 便开始铸造而引起的缺陷。产生原因:① 铸造开 始水流量太低;②铸造开始速度太快;③铸造开 始的金属温度太高;④水冷却能力改变;⑤水分 布状况不良;⑥铝液填充时间太短。 2.6 铸锭大、小面纵向通裂的原因

(1)大面氧化渣引起的裂纹产生原因:因 5182合金氧化性大,在熔体表面易生成不致密 的、疏松多孔的氧化膜和氧化渣,漂浮在铸锭的 液面上,被熔融金属上氧化层的移动而推到液面 边缘悬挂在铸锭表面上。氧化物是绝热体,在铸 锭外壳上造成热点和应力集中上升,引起开裂, 形成裂纹源[3]。

距边部16cm羽毛状晶 距边部15cm羽毛状晶

无 距边部15cm羽毛状晶 距边部15cm羽毛状晶

晶粒度 疏松

5级 无 6级 无 5级 无 6级 无 6级 无

1.4 表面主要质量缺陷 表面主要质量缺陷包括以下几种:①铸锭大

面皱褶严重;②铸锭表面裂纹:小面底部产生横 向裂纹;大、小面纵向通裂;③铸锭铺底处产生 不同程度的漏铝瘤。

2 5182合金扁锭存在的主要缺陷分析

2.1 氢超标的原因 (1)电解铝液中气体含量较高(主要是H2)。

公司用电解铝液生产5182合金扁锭,由于铝电解 生产的特殊性,特别是倒入熔炼炉时,铝液与空 气中的水分发生反应,使其H含量进一步升高。经 测量分析,高温电解铝液倒入熔炼炉后的H含量均 在0.34~0.45ml/100gAl。

(5)浇铸过程周围环境湿度大,易造成熔体

吸氢。 2.2 碱金属Ca超标的原因

(1)原辅材料中的Ca含量:①通过对电解

铝液的检测分析,Ca含量最高为5.8ppm,最低为

1.2ppm,≥3ppm的占到24%;②配料及净化用金

属添加剂(中间合金)和金属溶剂含Ca高,见表

4;③铝熔体精炼用粘土砖中CaO较高。

表4 生产5182合金各种添加剂的Ca含量分析结果

试样名称

镁锭

Al-Mn 合金

无钠打 渣剂

无钠精 炼剂

覆盖剂

除钠剂

Ca含量/ppm 20 40 17870 22970 1320 9430

(2)炉内衬、流槽内衬等破损造成Ca进入铝 熔体。

(3)无除钙措施。 2.3 晶粒度超标、产生羽毛状晶缺陷的原因

(1)严格控制原辅材料的质量;(2)不用耐火 砖作为熔体精炼介质;(3)合金转组生产时,炉子、 流槽、除气箱、过滤箱等载流工器具必须清理干净、 修补完善;并预防生产过程中破损;(4)采用合适的 无钠除钙剂进行除钙处理。 3.3 粗大晶粒、羽毛状晶

(1)缩短熔体在炉内的置放时间。 (2)提高熔体温度均匀性,防止熔体局部过 热。充分发挥熔炼炉电磁搅拌对铝熔体温度均匀 的作用性能;加强保温炉中熔体的搅拌作用,同 时合理调整炉内透气塞的运行模式。 (3)合理调整配料固液比,提高金属冶金活 性,增加金属非自发性形核的几率。 (4)适当提高浇铸时的冷却强度,降低结晶 液穴宽度与高度,提高结晶过冷度,提高结晶形 核率。 (5)适当延长向结晶器充液的时间,有利于 液穴内温度均匀,避免铸锭中出现局部大晶粒或 大晶区。提高液面及液位的稳定性,避免铸造时

《铝加工》

2014 年第 3 期总第 218 期

技术工程

5182铝合金扁锭质量缺陷的分析与控制

梁鲁清

(青海桥头铝电股份有限公司,青海 西宁 810100)

摘要:通过对试生产5182铝合金扁锭产生的质量缺陷原因分析,从合金配料、熔体熔炼工艺、熔体净化技术及铸造工艺等 方面进行了研究探讨,并有针对性地提出了相应措施。 关键词:粘稠性;碱金属;熔体保护;非自发晶核;铸造应力;皱褶;裂纹 中图分类号:TG292 文献标识码:B 文章编号:1005-4898(2014)03-0040-05 doi:10.3969/j.issn.1005-4898.2014.03.09

0 前 言

5182合金属5xxx系铝合金系列,是以镁为主 要合金元素的铝合金,属于不可热处理强化铝合 金,具有较高的强度、良好的塑性、耐蚀性、冲 压性能等综合加工性能,在船舰、航空航天等领 域中有着广泛的应用。目前已成为制造全铝易拉 罐和马口铁易拉罐罐盖、拉环及其封装组件的最 佳铝合金材料。

公司于2013年底开始研究开发罐盖(拉环) 用5182铝合金扁铸热轧坯料,试生产过程中出现 较多的产品质量缺陷问题。本文就试生产中产品 质量缺陷进行了简要分析,并探讨相应的控制措 施。