镀锌钢板焊接工艺研究

汽车用热镀锌钢板DX56D+Z电阻点焊工艺参数优化

6 . 6 3

6 . 7 0

电 阻点 焊 过 程 中 主 要 影 响 因 素 有 焊 接 电 流 j ( k A) 、 焊 接 时间 t ( ms ) 、 电 极 压 力 P( k N) 和 电 极 尺

电极压 力 的优化 匹配工 艺 。试验 结果表 明 , 焊接 电流对 点焊拉 剪 力和 熔核 直径 影 响最 大 , 其 次 为焊

接 时间 , 电极压 力 最小 。最佳 焊接 工 艺参数 为焊接 电流 1 l k A, 焊接时间 3 4 0 ms , 电极 压 力 2 k N, 得

到点 焊接 头拉 剪力 4 . 7 3 k N, 熔 核 直径 7 . 1 4 mm 。

比例 不断 加大 口 ] 。 汽车制 造中 , 电阻点焊是主要 的焊接 工艺 , 与无镀

锌钢板相 比, 镀锌钢 板 的点焊 性能 较差 。由于表 面锌

层 的存在 , 镀锌钢板点焊时接触 电阻小 , 焊接 电流密度 小, 点焊时 比普通低碳钢相 比焊 接 电流增加 3 O , 电极

采 用剥离试 验检测焊 点熔核 尺寸 , 用精度 为0 . 0 2 mm 的电子 读数 游 标 卡 尺 测量 ; 采用 Z 0 5 O电子 万 能

1 4

武汉 程职 业 技 术 学 院学 报

差越 小 , 表 明其影 响较小 。

2 试 验 结 果 及 分 析

编号

表 4 正 交 试 验 数 据 表

拉剪力/ k N 熔 核直 径 / mm

4 . 1 6 6 . 5 0

2 . 1 确 定 因 素 和 水 平

4 . 2 2

《 …

S

一

离试 验 及拉 伸试 验 的 数 据处 理 , 分 析 点 焊 工 艺对 点

镀锌薄板焊接的电阻焊接方法

镀锌薄板焊接的电阻焊接方法

镀锌薄板焊接的电阻焊接方法

一、工艺要求

1、焊接电压为20V-40V,焊接时间不超过3秒。

2、焊接部位的初始温度应低于300℃,焊接后应尽量保持温度低于325℃。

3、焊接深度应在1mm以内,电极的尺寸要求小于焊接片的厚度。

4、焊接时,保持电极对面的温度低于200℃,否则可能导致焊接部位的变形。

二、焊接要求

1、采用电钻拷贝形状,电极和焊接片的接触面尺寸应小于焊接片的实际厚度。

焊接时,电极的尺寸不应超过焊接片的厚度范围。

2、焊接前,用铁刷或湿布擦拭焊接部位,测试电压,使焊接部位温度稳定。

3、电极平角,焊接时应注意以恒定的压力向焊接片的表面施加电流。

4、用无线电压表测量电压,应保持在20V-40V之间。

确保焊接温度低于300℃,焊接完成后,应在3秒内完成。

5、断开电源,解除电极,检查焊接块的质量,确认无异常后即可完成焊接过程。

三、焊接质量检查

1、在焊接完成后,应检查焊接部位是否完整无缺陷,同时确保

焊接部位温度低于325℃,以确保涂层的附着力不会受到影响。

2、使用检验义务检查出口钢板的平整度、表面光洁度和亮度,确保涂层的质量。

3、如果焊接部位变形,应重新拷贝、焊接,以保证焊接质量。

4、检查涂层中是否有夹渣、针孔、裂纹、涂层凹陷的现象,及时消除这些缺陷。

镀锌板激光焊接

1引言镀锌钢的镀锌层不但具有物理屏蔽作用,而且对钢基体还起到了电化学保护作用,其良好的抗腐蚀性能使得镀锌钢在许多领域得到广泛的应用,包括电力、交通、建筑、化工、通风供热设施以及家具制造等行业。

尤其在汽车制造中,各种普通镀锌钢,高强度镀锌钢,超高强度镀锌钢的应用大幅提高了车身等部件的抗腐蚀性能和汽车的使用寿命。

然而,因镀锌钢中镀锌层的存在,使得镀锌钢的焊接工艺性大为降低。

原因是在镀锌钢的焊接过程中,镀层锌和基体钢物理特性的极大差异(镀锌层锌的熔点是420度,沸点是908度,基体钢的熔点是1300 度,沸点是2861度),镀层锌的气化先于基体钢的熔化,这一现象对镀锌钢的焊接过程和质量都有很大影响。

目前,镀锌钢的主要焊接工艺有三种:电阻电焊、电弧焊和激光焊接。

对电阻点焊而言,由于镀锌层的存在,焊接时电极易于锌层合金化,降低了电极的寿命。

而采用电弧焊焊接镀锌钢时,由于锌的低沸点,在电弧刚接触到镀锌层时,锌迅速气化,产生的锌蒸气向外喷射,很容易使焊接产生熔渣粒子、气孔、飞溅、未熔合及裂纹等焊接缺陷,电弧的稳定性也因此受到影响,焊接质量下降,同时焊接过程中还会产生大量烟雾灰尘。

另外,由于电弧焊的焊缝宽度较大,且热输入量大,镀层锌的大量气化降低了镀锌钢焊缝处的抗腐蚀性能。

镀锌钢采用激光焊接时,同样存在镀锌层的气化,以及焊接气孔、飞溅、未熔合等缺陷。

但激光焊接与电阻点焊和电弧焊相比,激光焊接单位热输入量少、热变形小、焊缝深宽比大、焊接速度高、焊缝强度普遍高于母材、镀层锌的损耗低,且激光焊接是单边加工、复杂结构适应性好、易于实现远程焊接和自动化。

例如,德国奥迪、奔驰、大众、瑞典的沃尔沃、美国通用、福特、意大利菲亚特、日本的日产、本田和丰田等汽车公司,都采用了激光焊接技术,建立了激光焊接生产线,在有的汽车生产中激光搭接焊缝已达到100米长。

在国内汽车厂家,只有少数几家企业(如:上海通用,一汽奥迪,大众等)引进国外的设备和技术,建立了激光焊接生产线。

镀锌薄板焊接的焊接方法

镀锌薄板焊接的焊接方法焊接是一种将金属材料加热至融化状态,通过填充材料进行熔覆而达到材料连接的方法。

钢板作为工程中常用的材料之一,在使用时需要进行连接,常见的连接方式之一就是焊接。

其中,钢板的镀锌处理可以一定程度上提高钢板的耐腐蚀性能,并且还能美化表面,让钢板在工程中更加美观大方。

接下来,我们将介绍如何焊接镀锌钢板。

一、焊接方法1. 电弧焊:电弧焊分为手工电弧焊和埋弧焊。

其中,手工电弧焊不适用于钢板的浅焊缝和高效生产条件下,而埋弧焊则需要用机器自动焊接,效率较高。

电弧焊接需要先将钢板的锌层割除一两毫米,以免锌层在焊接过程中产生有害气体对人体造成伤害。

2. MIG/MAG焊:MIG/MAG焊又称气体保护焊,其以惰性、活性气体为保护气体,不会对钢板产生氧化反应。

不过,使用MIG/MAG焊需要钢板的厚度至少在1.0毫米以上,否则会因板材薄弱而影响焊接质量。

3. TIG焊:TIG焊是一种高品质焊接方法,适用于焊接薄板薄缝。

缺点是速度慢,生产效率低。

二、焊接前的处理钢板在焊接前需要进行钝化处理,将钢板表面的氧化物、灰尘、油污等去除干净。

处理后的钢板要进行设备清洁,以避免在焊接时引起火灾。

三、焊接质量的评估焊接后的钢板需要进行质量的评估,以保证其连接质量。

评估时需要注意以下几个方面:1. 检查焊缝周围是否存在气孔、夹渣等缺陷。

2. 检查焊接区域的硬度是否异常。

3. 使用焊接探伤检验仪对焊缝进行检查,以发现可能存在的隐蔽问题。

四、总结在使用钢板进行工程建设时,焊接时需要注意工艺规范,以保证焊接的质量和建筑的安全。

同时,钢板的焊接方法也需要根据具体情况进行选择和搭配,以达到最佳的效果。

车身镀锌钢板电阻点焊试验与质量控制

余 穗

( 海 交运 股份 有 限公 司汽 车 零部 件 分公 司 , 海 2 0 3 上 上 0 0 2)

摘要 : 文章 探讨 了车用镀锌 钢板 的 电阻 点焊技 术 ,概 括分析 了影 响 电阻点焊 质量 的影 响 因素 ,并 以通过设 计

试验 的 方式 来研 究获得 最有 焊接 效 果的 电极帽 、焊接 电流 和焊 点数量 之 间的关 系,得 到 了在 试验条 件 下采 用

焊 接过程 中较 常见 的 电极发 热软化 和磨 损 问题 来展

开讨论 , 以模 型试 验和优化 参数 的方 式来探 讨 点焊 的质量控制 。

3 模型 试验

3 1 概 述 .

接母 材 、 电极 帽和工 艺参 数 。这 三类 因素对焊 接质

量 的影响方 式各不相 同,现 分别概述 如下:

对于 以上 三个 主要 的影 响因素 ,本文 只针 对在

2 影 响镀锌钢板 电阻点焊质 量的 因素分 析

采 用不 同的焊接 工艺会 对钢 板 的焊接 质量 产生 不 同影 响,各焊 接工 艺 的影 响 因素也不 尽相 同。从 使用 的频 率和 实际操 作 中的经验 总结来 看 ,对 镀锌

钢板 的点焊质 量影 响的主要 因素 有基本 的三类 :焊

为明显 的增 长趋势 。在 氧化 铝铜 电极帽 一组 的试验 中,表现 出的趋势和铬 锆铜 电极 帽类似 。

为 降低 试验 的难 度和 不确 定性 ,焊 接母 板选 用 B 型镀锌钢 板 ,而 电极帽的型号选用铬 锆铜 电极 帽和 氧 化铝 铜 电极帽 。试验 用焊 接 电流 的强度从 基准 电 流 的9 % 0 起按 2 作为步 长递 增 ,当焊 接 电流强度达 到 % 基准 电流 的 1 0 时停止 递增 。对 上述两 类 电极帽分 2% 别 设计 两组试 验 ,每组试 验选 用不 同 的镀锌钢 板 , 第 一组试验 的钢 板类 型为2 0 7 m 层 . m 镀锌 钢板 ,第二 组试 验 的钢 板类 型为 3 . m 镀锌 钢板 。两组 试验 层0 7 m 中的焊 点 数量 均 为5 0 。在 试验 中的 焊接 参数 分 0个

不锈钢板与镀锌板焊接工艺_概述说明

不锈钢板与镀锌板焊接工艺概述说明1. 引言1.1 概述不锈钢板和镀锌板是常见的金属材料,广泛应用于各个领域。

它们在焊接工艺方面存在一些差异和注意事项,本文将对这两种材料的焊接工艺进行概述和说明。

1.2 文章结构本文分为五个部分来介绍和比较不锈钢板与镀锌板的焊接工艺。

首先在引言部分对文章进行整体概述,然后依次介绍不锈钢板焊接工艺、镀锌板焊接工艺以及两者之间的比较分析。

最后通过总结得出结论。

1.3 目的本文旨在提供关于不锈钢板与镀锌板焊接工艺的全面了解。

通过对比两种材料及其焊接方法的特点,帮助读者更好地选择适合自己需求和项目要求的材料和工艺,同时提高焊缝质量和效率。

以上是“1. 引言”部分内容。

2. 不锈钢板焊接工艺2.1 不锈钢板的特性和应用不锈钢板是一种具有耐腐蚀性能的金属材料,它通常由铬、镍和其他合金元素组成。

不锈钢板具有良好的机械性能、耐高温性能和低温强度,广泛应用于建筑、化工、电力等领域。

其耐蚀性能使其成为焊接结构中不可或缺的材料。

2.2 不锈钢板焊接方法不锈钢板可以使用多种焊接方法进行连接。

常见的方法包括手工氩弧焊、TIG焊接和MIG/MAG焊接。

手工氩弧焊适用于对焊缝要求较高的情况,其操作简单但速度较慢。

TIG焊接适用于对质量要求较高的情况,可以实现更细小的焊缝和更美观的外观。

MIG/MAG焊接适用于对生产效率要求较高的情况,适合大批量生产。

2.3 不锈钢板焊接要点在进行不锈钢板焊接时,需要注意以下几个要点:- 清洁表面:焊接前要确保不锈钢板表面干净,无油污、氧化物或其他杂质。

使用溶剂清洁并去除焊接区域的氧化层。

- 控制热输入:由于不锈钢板导热性较差,焊接时需要控制焊接电流和热量,避免过高的温度造成退火和变形。

- 选择合适的填充材料:根据具体应用需求选择合适的填充材料,以确保焊缝的耐蚀性和机械性能与母材相符。

总之,不锈钢板焊接是一项复杂而重要的工艺。

正确选择合适的焊接方法和掌握焊接要点可以确保不锈钢板连接部位的质量和稳定性,并最大程度地发挥其耐腐蚀特性。

镀锌钢板焊接工艺研究

镀锌钢板焊接工艺研究

镀锌钢板是一种具有防腐性能较好的材料,广泛应用于各种构筑物和

设备中。

钢板在使用过程中可能需要进行焊接,而焊接过程中的温度和热

循环会对镀锌层产生一定影响,因此需要对镀锌钢板的焊接工艺进行研究。

一、焊接前的准备工作

1.钢板表面清洁:焊接前需要对钢板表面进行清理,去除表面的油污、锈蚀等杂质,以保证焊缝的质量。

2.钢板预热:对于较厚的镀锌钢板,在焊接前需要进行预热处理,以

减小焊接热循环对镀锌层的影响。

二、选择适合的焊接方法

1.电弧焊接:电弧焊接是常用的焊接方法之一,可以使用包括手工电

弧焊、埋弧焊、自动焊等多种方式进行。

2.焊接材料选择:焊接材料要选择与镀锌钢板相匹配的焊条或焊丝,

以确保焊缝的质量。

三、焊接过程中的注意事项

1.控制焊接温度:在焊接镀锌钢板时,应控制焊接温度,避免过高的

温度热循环对镀锌层的影响过大,导致镀锌层的脱落或热变色。

2.适当增加焊接电流:由于镀锌层具有较高的电阻,需要适当增加焊

接电流,以保证焊接质量。

3.减少焊接速度:适当降低焊接速度,可以减小焊接过程中的热循环

对镀锌层的影响。

四、焊后处理

1.清洁焊缝:焊接完毕后,应对焊缝进行清洁,去除焊渣等杂质。

2.护理镀锌层:焊接完毕后,应对焊接区域涂抹防锈漆或其他保护材料,以增加镀锌层的防腐性能。

总之,焊接镀锌钢板时需要在焊接前做好准备工作,选择适合的焊接方法和材料,控制焊接温度和焊接速度,并在焊后做好焊缝清洁和镀锌层保护,以保证焊接质量和镀锌层的防腐性能。

镀锌板的焊接

随着近年来待镀层的板材(如镀锌板)在工业中应用增多,镀锌板和铝镁同时作为最具前景的材料而越来越被人们所重视。

所以大量的笃信薄板板材用于汽车制造、冷藏箱、建筑业、通风和供热设施以及家具制造等领域。

镀锌成为重要的钢铁防腐方法,不仅仅是因为新可在钢铁表面形成致密的保护层,还因为新具有阴极保护效果。

当笃信曾被破坏他仍能用过阴极保护作用来防止铁质母才的腐蚀。

这种保护效果可延伸到 1—— 2MM 无保护的区域,因此镀锌可以有效的保护到板材的切口和冷加工造成的为裂纹以及近焊缝的锌层烧伤区,防止母材从这里开始生锈。

可是镀锌板如何较完美有效的焊接工艺,却一直困扰着广大工程技术人员。

以及锌层的烧失与挥发严重的影响韩公的身体健康(例如锌感冒)。

因为锌的熔点大约为 420 摄氏度而挥发的温度大约为 908 摄氏度,而我们所普遍使用的普通熔焊的最高电弧约为 3000—— 4000 摄氏度,必然会导致大量的锌蒸发,从而导致了生产制品各种焊接缺陷(例如飞溅、气孔、裂纹等),并且严重破坏了锌层的抗腐蚀能力。

因为锌的熔点大约为 420摄氏度挥发温度约为 908 摄氏度,很不利于焊接,当电弧刚一引燃锌层就会发了,而锌的挥发和氧化又会导致气孔、未熔合以及裂纹,甚至影响电弧的稳定性。

因此焊接镀锌板材最好的方法就是减少热输入量。

我认为一种可行的焊接方法就是采用钎焊材料来焊接镀锌板。

原因是钎焊是采用比母材熔点低的金属材料作钎料,将焊件和钎料加热到高于钎料熔点却又低于母材熔点的温度,利用液态钎料润湿母材,填充焊接接头间隙,并与母材相互扩散实现连接焊接的方法。

由此可见,钎焊于一般熔焊的主要区别是钎焊是只有钎料熔化,而母材并不融化,液态钎料是借毛细管作用填满接头间隙,而一般熔焊不会发生这种现象。

钎焊的接头形式采用搭接,而不采用对接。

且对钎焊面必须清洗干净,钎料应放在装备间隙附近或装配间隙内。

与熔焊相比钎焊具有以下优点:(1)钎料的熔点低于母材,对母材的物理化学性能没有明显不利影响( 2)钎焊温度低可对焊件整体均匀加热,引起的应力和变形小,容易保证焊件的尺寸精度( 3)可以用于结构复杂开敞性差差的焊缝(4)可一次性完成多缝多零件的连接( 5)异种金属、金属与非金属材料的焊接(6)钎焊较适宜于连接精密、微型、复杂、多钎缝、异种材料的连接钎焊根据钎料的熔点不同,可以分为两大类:(1)硬钎焊是使用硬质钎料进行钎焊,称为硬钎焊。

镀锌板焊接质量控制

镀锌板焊接质量控制在现代工业生产中,镀锌板因其良好的耐腐蚀性和表面质量,被广泛应用于汽车制造、建筑、家电等众多领域。

然而,镀锌板的焊接却并非易事,由于其表面的锌层,焊接过程中容易出现诸多问题,如气孔、裂纹、锌的蒸发和残留等,这些问题严重影响着焊接质量。

因此,如何有效地控制镀锌板的焊接质量,成为了相关行业和技术人员关注的重点。

一、镀锌板的特性及焊接难点镀锌板是在普通钢板表面镀上一层锌,以提高其抗腐蚀能力。

然而,这层锌却给焊接带来了不小的挑战。

首先,锌的熔点较低,约为 4195℃,而钢的熔点通常在 1500℃左右。

在焊接过程中,锌会先于钢熔化,形成大量的锌蒸气。

这些锌蒸气如果不能及时排出,就会在焊缝中形成气孔,降低焊缝的致密性和强度。

其次,锌的蒸发会带走大量的热量,使得焊接区域的温度迅速下降,导致焊接接头的冷却速度加快,从而增加了焊缝产生裂纹的可能性。

此外,由于锌的存在,焊接过程中容易产生飞溅,影响焊缝的外观质量和焊接稳定性。

二、焊接方法的选择针对镀锌板的特性,选择合适的焊接方法至关重要。

常见的焊接方法包括电弧焊、气体保护焊、电阻焊等。

电弧焊是一种传统的焊接方法,但在焊接镀锌板时,由于电弧温度高,锌的蒸发和飞溅问题较为严重,因此一般不太适用于镀锌板的焊接。

气体保护焊,如二氧化碳气体保护焊和氩弧焊,相对电弧焊来说,能够更好地控制焊接过程中的热量输入和保护气体的氛围,减少锌的蒸发和飞溅,从而提高焊接质量。

其中,氩弧焊由于其电弧稳定、保护效果好,在对焊接质量要求较高的场合应用较多。

电阻焊则是通过电流流经焊件接触面及邻近区域产生的电阻热将焊件加热至塑性或局部熔化状态,再施加压力形成焊接接头。

这种焊接方法焊接速度快、热影响区小、变形小,适用于薄板的焊接,但设备投资较大。

三、焊接材料的选择合适的焊接材料对于保证镀锌板的焊接质量也起着关键作用。

在选择焊条时,应选用低氢型焊条,以减少焊缝中的氢含量,降低裂纹产生的风险。

镀锌板材焊接缺点及预防措施的研讨

应用

镀锌板材具有良好的防腐性能和装饰性能,广泛用于建筑、 汽车、家电、农业等领域。

镀锌板材焊接的重要性和挑战

重要性

镀锌板材焊接是连接板材的重要手段,对于保证结构强度和耐久性具有重要意 义。

挑战

由于锌层的存在,镀锌板材的焊接面临一些技术难题,如锌层烧损、气孔、裂 纹等。

常见镀锌板材焊接方法

• 手工电弧焊:利用电弧热熔化镀锌板材,通过填充焊材实现连接。 • 气体保护焊:如MIG/MAG焊,使用惰性气体保护焊接区域,减少氧化

操作技能不足

手法不熟练:操作人员焊接手法不熟 练,可能导致焊缝成形不良、焊接缺 陷增多。

质检不严格:质检人员未能严格把关 ,可能导致不合格的焊接产品流入市 场。

缺乏经验:对于复杂的焊接结构,缺 乏经验的操作人员可能难以保证焊接 质量。

在针对这些缺点进行改进时,应从调 整焊接参数、优化焊接工艺、提升操 作技能等多方面入手,综合性地提高 镀锌板材的焊接质量。

02

CATALOGUE

镀锌板材焊接的主要缺点

焊接烟雾和有毒气体

健康危害

镀锌板材焊接过程中会产生大量的烟雾和有毒气体,如氧化锌、铅、镉等,对焊 工的健康造成严重危害。

环境污染

这些烟雾和有毒气体会污染空气,对环境产生不良影响。

焊缝质量不稳定

焊缝裂纹

由于镀锌板材的碳含量较高,焊接时易 产生淬硬组织,导致焊缝及热影响区出 现裂纹。

和锌层烧损。 • 激光焊:利用高能激光束熔化镀锌板材,实现高速、高精度的焊接。 • 注意:上述扩展结果仅对大纲中的三级标题进行了详细解释,如需进一

步扩展“镀锌板材焊接缺点及预防措施”的内容,可继续列出焊接过程 中可能出现的缺点以及相应的预防措施。例如:针对锌层烧损问题,可 选用低热量输入的焊接方法、合理控制焊接参数等预防措施。

汽车用镀锌板点焊工艺与性能研究

彤 成牢 『 壬 l 接 。焊件 接触 面电阻最 高 ,焊点优 先彤 验 电极 为标准 l 6 mm×L 2 0 mm电极 帽,电极 压力为 . 6 k N 按照 r 1 时准 原则安装焊接檄 头 ,焊接前将 核, 焊 接 升温过 程 - f 1 ,钢 板 电阻增加 著 ,焊核 3 快 速牛成 。 卜 j 冷轧 板相 比 ,镀锌板 南于表 面存 在Z n 实 验材料 川酒 精清洗 后烘 干 ,而后 试样 进行 焊接 ,

l

■ 7 o 2 o 1 7 年第1 期

抗 剪托仲 试样 以及 做硬度洲憾 试样 。存B 点进行 5

个凿点测 试 录抗 剪拉伸 和十字托 伸数据 ,采 刚

2 0 0 g 的压 力进行显 微硬度测试 、 最 后进行极 寿命 实 验 .采 川 t 1 I 等的焊接 时问 ,以5 0 个点 为一组 ,每

分钟3 0 个点 的速度进 行实验 ,直N5 o o 个点合格或者

焊 点直径小于要求 的最小直径时停 止实验 、

焊接 工艺参 数窗 口

焊接 I 艺窗 口南最小焊 点直 径} l f 1 线干 ¨ 飞溅 } f n 线 成 。最小 焊点直径 曲线 南 ■个 同焊接 时 间下的 个试 样确 定的最小 直径 所埘应 的电流 值组成 ,焊 接 时间 本测 试巾为 :最小( 3 脉 冲 ,l 0 0 ms ) ,l I 1 等

作符单 化:l 溪 板柑股份hl ; 1 4 公 产 研究院 ,辽 j 夺溪

照 点满 足条件确定A点 原则 电流 以2 0 0 A为少 K 在 曲线 的每一 个点 ,做3 个 十宁托 伸 } 式样 、3 个

蕈,从而使 镀层板 的点焊 接头 质量不 稳定 和 增 长寻找 飞溅 点。

层 ,镀 板点 焊时接 触 电阻小 ,焊 接 电流密 度小 , 以l o 0 A 为步长递增 ,找刮焊接1 艺窗 f I 的A 点 ,按

镀锌钢板焊接的工艺方法

镀锌钢板焊接的⼯艺⽅法镀锌钢板焊接参考⼯艺1.镀锌钢电弧焊锌层的存在给镀锌钢的焊接带来了⼀定困难,主要的问题有:焊接裂纹及⽓孔的敏感性增⼤、锌的蒸发及烟尘、氧化物夹渣及镀锌层熔化及破坏。

其中焊接裂纹、⽓孔和夹渣是最主要的问题。

1.1 焊接性(1)裂纹在焊接过程中,熔化的锌浮在熔池的表⾯或位于焊缝根部。

由于锌的熔点远远低于铁,熔池中的铁⾸先结晶,液态锌会沿着钢的晶界渗⼊其中,导致晶间结合变弱。

⽽且锌与铁之间易形成⾦属间脆性化合物Fe3Zn10和FeZn10,进⼀步降低了焊缝⾦属的塑性。

因此在焊接残余应⼒的作⽤下易沿晶界裂开,形成裂纹。

1) 影响裂纹敏感性的因素①锌层的厚度镀锌钢的锌层较薄,裂纹敏感性⼩,⽽热镀锌钢的锌层较厚,裂纹敏感性较⼤。

②⼯件厚度厚度越⼤,焊接拘束应⼒越⼤,裂纹敏感性越⼤。

③坡⼝间隙间隙越⼤,裂纹敏感性越⼤。

④焊接⽅法⽤⼿⼯电弧焊焊接时裂纹敏感性⼩,⽽⽤CO2⽓体保护焊焊接时裂纹敏感性⼤⼀些。

2) 防⽌裂纹的⽅法①焊前在镀锌板焊接处开坡⼝V、Y形或X型坡⼝,⽤氧⼄炔或喷砂等⽅法去除坡⼝附近的镀锌层,同时控制间隙不宜过⼤,⼀般1.5mm左右。

②选⽤含Si量低的焊接材料。

⽓体保护焊时应采⽤含Si量低的焊丝,⼿⼯焊时采⽤钛型、钛钙型焊条。

(2)⽓孔坡⼝附近的锌层在电弧热的作⽤下产⽣氧化(形成ZnO)及蒸发,并挥发出⽩⾊烟尘和蒸⽓,因此极易在焊缝中引起⽓孔。

焊接电流越⼤,锌的蒸发越严重,⽓孔敏感性越⼤。

⽤钛型、钛钙型焊条焊接时,在中等电流范围内不易产⽣⽓孔。

⽽⽤纤维素型和低氢型焊条焊接时,⼩电流和⼤电流下均易产⽣⽓孔。

另外焊条⾓度应尽量控制在30°~70°范围内。

(3)锌的蒸发及烟尘⽤电弧焊焊接镀锌钢板时,熔池附近的锌层在电弧热的作⽤下氧化成ZnO并蒸发,形成很⼤的烟尘。

这种烟尘中主要成分为ZnO,对⼯⼈的呼吸器官具有很⼤的刺激作⽤,因此,焊接时必须采取良好的通风措施。

先进热镀锌双相高强钢板CR590T-340Y DP点焊工艺研究--现代焊接杂志社2012年4月已发表

先进热镀锌双相高强钢板CR590T/340Y DP点焊工艺研究姜典保(上海拖拉机内燃机有限公司上海 200433)摘要:本文研究了2.0mm厚先进热镀锌双相高强钢板CR590T/340Y DP焊接的焊接参数对点焊接头熔核直径和接头抗拉强度的影响,并给出了最佳点焊工艺规范。

关键词:先进热镀锌高强钢;点焊工艺Study on spot welding technology ofadvanced Hot Dip Zinc high strength steel CR590T/340Y DPJiang, dianbao(Shanghai Tractor Internal & Combustion Engine Co. LTD Shanghai 200433, China) Abstract: In this paper, we researched that the influence of weld parameters on the diameter and the tension of weld spots and obtained the best spot welding technology. The material is advanced Hot Dip Zinc high strength steel CR590T/340Y DP, a thickness of 2mm.Key word: advanced Hot Dip Zinc high strength steel; spot welding technology1 前言随着汽车行业的高速发展,汽车的轻量化和节能化成为目前行业的一个重点发展方向,因此高强度镀锌钢板的应用也越来越广泛。

高强度镀锌钢板是车身轻量化的重要材料[1],高强度镀锌钢板的应用不但可以节约钢材,也可以为车身降低重量从而降低油耗。

传统高强度钢板多是通过固溶、析出和细化晶粒作为主要的强化手段。

1.5 镀锌 钢板 拼缝 方法

镀锌钢板是一种具有防腐性能的钢材,在工程施工中往往需要将多块镀锌钢板进行拼缝。

下面将介绍一些常见的镀锌钢板拼缝方法,希望对大家的工程实践有所帮助。

1. 重叠接缝法重叠接缝法是将两块镀锌钢板边缘重叠在一起,再通过焊接或者螺栓等方式进行固定的方法。

这种方法操作简单、成本低廉,常用于一些对接强度要求不高的场合。

但是需要注意的是,在使用焊接固定时,要注意控制焊接温度,避免造成镀锌层烧损或者气孔等质量问题。

2. 钢板搭接法钢板搭接法是将两块镀锌钢板的边缘加工成搭接形状,然后通过连接件将它们固定在一起的方法。

这种方式可以有效提高拼缝部位的强度和稳定性,适用于一些对接强度有较高要求的场合。

同时在操作时,要注意连接件的材质和规格选择,保证固定效果。

3. 焊接焊缝法焊接焊缝法是使用焊接工艺将两块镀锌钢板焊接在一起的方法。

这种方法可以确保拼缝部位的密封性和强度,适用于一些对接要求严格的环境。

在操作时要注意选择合适的焊接材料和焊接工艺,避免出现焊接变形、气孔等质量问题。

4. 锚钉固定法锚钉固定法是通过在拼缝处安装锚钉,将两块钢板固定在一起的方法。

这种方法适用于一些对接缝要求不高的场合,操作简单方便。

但是在施工中要注意选择合适的锚钉类型和数量,保证固定效果。

5. 粘接固定法粘接固定法是使用特定的粘接材料将两块钢板粘合在一起的方法。

这种方法可以有效避免因为焊接变形或者锈蚀等问题,同时能够提高拼缝部位的密封性。

在操作时要选择合适的粘接材料并掌握正确的粘接工艺,保证拼缝部位的稳定性。

总结起来,镀锌钢板拼缝有多种方法,每种方法都有着各自的特点和适用场合。

在实际施工中,我们需要根据工程的具体要求和施工条件选择合适的拼缝方法,并严格按照相关规范和要求进行操作,保证拼缝部位的质量和稳定性。

希望以上内容对于大家有所帮助。

根据上述介绍的镀锌钢板拼缝方法,我们不难发现,不同的方法适用于不同的场合,施工过程中需要根据具体的工程要求和条件来选择合适的拼缝方法。

高铝冷轧镀锌双相钢点焊工艺研究

收 稿 日期 : 0 10 — 6 2 1-62

作者简介 : 龚

涛 ( 9 9 )男 , 士 . - i:o ga@ wi o cr. n 17  ̄ , 博 E malgn to s .o c c n

龚

涛国 : 铝 冷 轧 镀 锌 双 相 钢 点 焊 工 艺 研 究 高

1 3

裂时 止 的最 大拉 伸载荷 。

以及 扩展 速度 明显 加快 , 而使熔 核 直径增 大 , 从 拉剪

强度 提 高 。但 同 时 由于熔核 在厚 度方 向上 的熔 透 范

采用 线切 割 将点 焊焊 件沿 过焊 点 中心 的直线 切 割断 面 , 随后将 焊 点断 面试 片经 镶嵌 后进 行研 磨 , 用 1 硝酸酒 精 溶液 进 行 腐 蚀 , 低 倍 下 测 量 焊 点 的 O 在

龚 涛 王 辉 林 承 江 胡 家 国

( 武钢研 究院 湖 北 武 汉 :3 0 0 40 8 )

摘 要 通 过 正 交 试 验 法 , 用 L ( 采 4 )正 交 表 对 6 0 a级 高 Al冷 轧 镀 锌 双 相 钢 0 MP w HT O D Dz点焊 工艺参 数进 行优化 , 到 了工艺参 数对 焊点质 量 的影响规 律 , 采 用极 差分析 6O P 得 并 法 获得 了 wHT6 0 P Z 镀 锌 板 点 焊 的 最 佳 工 艺 参 数 。采 用 优 化 的 最 佳 工 艺 参 数 进 行 0D D wHT 0 D DZ镀锌板 焊接 试验 , 点质量 检测 结果表 明焊点具 有优 异的 综合性 能 。 60 P 焊

第2 卷 第 3 3 期

2 1年 9 01 月

武汉工程职业技术学院学报

J r l W u n En i e r n nsiut ou na of ha g n e i g I tt e

镀锌板焊接工艺

镀锌板焊接工艺1. 简介镀锌板是一种经过热镀锌处理的钢板,具有耐腐蚀、耐磨损、强度高等特点。

焊接是将两个或多个金属材料通过加热或压力连接在一起的方法,广泛应用于制造业中。

镀锌板焊接工艺是指对镀锌板进行焊接时所采用的技术和方法。

2. 镀锌板焊接的原理镀锌板焊接的原理是通过加热将焊条或电极与被连接的金属材料熔化,并在冷却后形成坚固的连接。

由于镀锌板表面覆盖有一层锌层,因此在焊接过程中需要注意保护和处理焊缝处的锌层,以避免其在焊接过程中受到损坏。

3. 镀锌板焊接工艺流程3.1 准备工作首先需要准备好以下工作:•镀锌板•焊机•焊条或电极•手套、面罩等个人防护装备•清洁剂和刷子等清洁工具3.2 清洁镀锌板表面使用清洁剂和刷子等工具清洁镀锌板表面,去除表面的油污和杂质,以保证焊接时的质量。

3.3 焊接准备根据焊接要求选择合适的焊条或电极,并进行烘烤处理。

同时,调整焊机参数,如电流、电压等。

3.4 焊接操作将焊条或电极与镀锌板接触,并通过加热使其熔化。

在熔化状态下,将其与被连接的金属材料接触并保持一定的压力,形成焊缝。

3.5 焊后处理待焊缝冷却后,使用刷子等工具清除焊缝周围的氧化物和残留物。

如果有必要,可以进行抛光等后续处理。

4. 注意事项•镀锌板在焊接过程中会释放出有害气体和蒸汽,请确保操作环境通风良好。

•焊接时应注意保护镀锌层,在焊缝处使用专用防护剂或涂覆剂。

•确保焊接设备和工具的正常运行和安全性。

•注意个人防护,戴好手套、面罩等防护装备,避免受伤。

•在操作结束后,及时清理工作区域和焊接设备。

5. 结论镀锌板焊接工艺是一项重要的制造工艺,通过合理的操作和控制,可以实现镀锌板的有效连接。

在进行镀锌板焊接时,需要注意保护镀锌层,并采取适当的防护措施。

同时,也需要关注操作环境的安全和个人防护。

通过正确的操作流程和注意事项,可以确保焊接质量和安全性。

汽车用镀锌钢板电阻点焊可焊性的研究

关键 词 : 镀锌 钢 板 ; 阻点焊 ; 电 可焊 性 ; 电极 磨损

A Su y o h ed bl y o tmoie Gav n z d S e l t d n t e W l a i t fAu o t la ie te i v

S e ti ssa c p tW edn h e n Re itn e S o l ig

采用耐腐蚀性能更好 的镀锌钢板 , 以提高整个 白车

身使用寿命 。镀锌钢板按不同的镀锌方式主要分为 电镀锌 ( G,eet —a ain ) E l r gl n i 和热 浸 镀 锌 ( G, co v z g HD

ht i g vnz g 两 种 。根 据 镀 层 成 分 不 同 , 浸 o dp a ain ) l i 热

[ btat T eeet o ieet ot g ntew lait ade c oew a f uo teglai d A s c] h f c fdfrn anso edbly n l t d ero at i a nz r f s f c i h i er mov v e

研 究结果 表 明 , 形成 相 同尺寸 的熔 核 , 锌镀 层 钢 要 纯 板 比合 金化 镀层 钢 板 需 要 更 大 的 电流 , 且 随 着 合 并

近年来 , 新一代 汽车产品对车 身耐腐蚀性能 提 出了更高的要求。据报道 , 造成汽 车损坏 的重要 原 因之一是腐蚀 , 全世界每辆汽车由于腐蚀造成 的损 失平均每年约 10— 5 5 20美元 。为解决该 问题 , 车身

Li oe ,S e i ,Z a g Ya s n n Ha li h n Je h n n o g& Ch n Gu no g e a ln

S a g a ioog l hnhi at J n , h n h i e a oao S ag a yL brtyo K r fD ̄i l uooyE gnen ,S ag a 20 4 t t d n ier g hn h i 0 20 aA b i

镀锌板焊接工艺及设备的6项方案

I=80A U=16.6V S=1.0 m/min I=90A U=17V S=0.5m/min I=110A U=16.2V S=1.0m/min I=120A U=16.4V S=0.7m/min

• 用气体保护焊焊接镀锌钢板,通过焊接实验得出结论:只要选择 合理的焊接工艺规范参数和合适的焊枪姿态,是可以获得优质的 焊接接头的,其力学性能同无镀锌钢板的焊接接头相当。

HD脉冲-MAG镀锌板专用焊接波形 脉冲大电流+低电压,熔滴脉冲过渡; 机器人 TAWERS 1400 适合板厚≥2.0mm镀锌板焊接

AWPCO2焊接

普通CO2 焊接

方案五

直流TIG立向下自熔焊接

镀锌板: 板厚 1mm—1.5mm 气体:TIG(99.9%Ar) 直流TIG立向下自熔焊(不填充焊丝) 电源:YD-400TXL(或300BP4) 机器人TA/TM1400

镀锌板:

TAWERS HD脉冲—MAG 焊接

镀锌板:

保护气体:CO2(99.8% CO2) 焊丝 φ1.0 ER50-6 控制软件:Active TAWERS机器人

AWP-CO2焊接波形控制 熔滴短路过渡,几乎无飞溅; 机器人 TAWERS 1400 适合板厚≥1.0—2.0mm镀锌板焊接

保护气体:90%Ar+10%CO2 焊丝 φ1.2 ER50-6 控制软件:Active TAWERS机器人

350GS4(SP-MAG)

YD--350GS4HGE

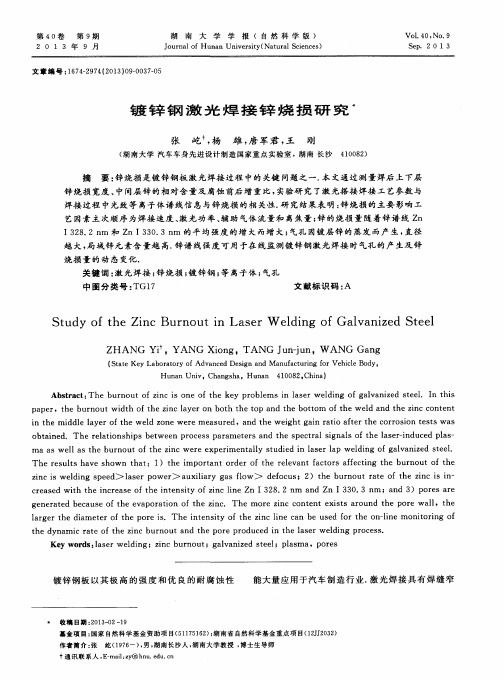

镀锌钢激光焊接锌烧损研究

Hu n a n Un i v , C h a n g s h a - Hu n a n 4 1 0 0 8 2 - C h i n a )

Ab s t r a c t : The b ur no ut of z i nc i s o ne of t he ke y p r o b l e ms i n l a s e r we l d i ng o f ga l v a n i z e d s t e e 1 .I n t hi s pa p e r ,t h e bu r no ut wi dt h of t he z i nc l a ye r o n b ot h t he t op a nd t he bo t t om of t he we l d a n d t he z i n c c on t e nt i n t he mi d d l e l a y e r of t he we l d z on e we r e me a s ur e d,a nd t he we i gh t g a i n r a t i o a f t e r t he c or r o s i o n t e s t s wa s o bt a i ne d.The r e l a t i on s hi ps be t we e n p r oc e s s pa r a me t e r s a n d t he s p e c t r a l s i g na l s o f t he l a s e r — i nd uc e d pl a s — ma a s we l l a s t he bu r no ut of t he z i n c we r e e xp e r i me nt a l l y s t udi e d i n l a s e r l a p we l d i ng o f ga l va n i z e d s t e e 1 .

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镀锌钢板焊接工艺研究

1.镀锌钢电弧焊

锌层的存在给镀锌钢的焊接带来了一定困难,主要的问题有:焊接裂纹及气孔的敏感性增大、锌的蒸发及烟尘、氧化物夹渣及镀锌层熔化及破坏。

其中焊接裂纹、气孔和夹渣是最主要的问题。

1.1 焊接性

(1)裂纹

在焊接过程中,熔化的锌浮在熔池的表面或位于焊缝根部。

由于锌的熔点远远低于铁,熔池中的铁首先结晶,液态锌会沿着钢的晶界渗入其中,导致晶间结合变弱。

而且锌与铁之间易形成金属间脆性化合物Fe3Zn10和FeZn10,进一步降低了焊缝金属的塑性。

因此在焊接残余应力的作用下易沿晶界裂开,形成裂纹。

1) 影响裂纹敏感性的因素

①锌层的厚度镀锌钢的锌层较薄,裂纹敏感性小,而热镀锌钢的锌层较厚,裂纹敏感性较大。

②工件厚度厚度越大,焊接拘束应力越大,裂纹敏感性越大。

③坡口间隙间隙越大,裂纹敏感性越大。

④焊接方法用手工电弧焊焊接时裂纹敏感性小,而用CO2气体保护焊焊接时裂纹敏感性大一些。

2) 防止裂纹的方法

①焊前在镀锌板焊接处开坡口V、Y形或X型坡口,用氧乙炔或喷砂等方法去除坡口附近的镀锌层,同时控制间隙不宜过大,一般1.5mm左右。

②选用含Si量低的焊接材料。

气体保护焊时应采用含Si量低的焊丝,手工焊时采用钛型、钛钙型焊条。

(2)气孔

坡口附近的锌层在电弧热的作用下产生氧化(形成ZnO)及蒸发,并挥发出白色烟尘和蒸气,因此极易在焊缝中引起气孔。

焊接电流越大,锌的蒸发越严重,气孔敏感性越大。

用钛型、钛钙型焊条焊接时,在中等电流范围内不易产生气孔。

而用纤维素型和低氢型焊条焊接时,小电流和大电流下均易产生气孔。

另外焊条角度应尽量控制在30°~70°范围内。

(3)锌的蒸发及烟尘

用电弧焊焊接镀锌钢板时,熔池附近的锌层在电弧热的作用下氧化成ZnO并蒸发,形成很大的烟尘。

这种烟尘中主要成分为ZnO,对工人的呼吸器官具有很大的刺激作用,因此,焊接时必须采取良好的通风措施。

在同样焊接规范下,用氧化钛型焊条焊接时所产生的烟尘量较低,而低氢型焊条焊接时产生的烟尘量较大。

(4)氧化物夹渣

焊接电流较小时,加热过程中形成的ZnO不易逸出,易造成ZnO夹渣。

ZnO比较稳定,其熔点为1800℃。

大块状的ZnO夹渣对焊缝塑性具有非常不利的影响。

利用氧化钛型焊条时,ZnO呈细小均匀分布,对塑性及抗拉强度影响都不大。

而用纤维素型或氢型焊条时,焊缝内的ZnO较大、较多,焊缝性能差。

1.2 镀锌钢的焊接工艺

镀锌钢可采用手工电弧焊、熔化极气体保护焊、氩弧焊、电阻焊等方法进行焊接。

(1)手工电弧焊

1) 焊前准备

为了降低焊接烟尘,防止焊接裂纹及气孔的产生,焊前除了开适当的坡口外,还应将坡口附近的锌层去除。

去除方法可采用火焰烘烤或喷砂。

坡口间隙应尽量控制在1.5~2mm内,

工件厚度较大时,可放宽到2.5~3mm。

2) 焊条的选择

焊条的选择原则是焊缝金属的力学性能尽量与母材相近,而且焊条熔敷金属中含硅量应控制在0.2%以下。

采用钛铁矿型焊条、氧化钛型焊条、纤维素型焊条、钛钙型焊条和低氢型焊条焊接时所得到的接头强度均可达到满意的指标,见表1。

但用低氢型焊条和纤维素型焊条焊接的焊缝中易产生夹渣和气孔,因此一般不用。

对于低碳钢镀锌钢板,应优先选用J421/J422或J423焊条。

对于强度等级在500MPa以上的镀锌钢板,可选用E5001、E5003等型号的焊条。

对于强度在600MPa以上的镀锌钢板,应选用E6013、E5503及E5513等型号的焊条。

焊接时,尽量采用短弧,不要使电弧摆,以防止镀锌层熔化区域的扩大,保证工件的抗腐蚀性并降低烟尘量。

(2)熔化极气体保护焊

可采用CO2气体保护焊或者Ar+CO2、Ar+O2等混合气体保护焊进行焊接。

保护气体对焊缝中Zn的含量有明显的影响,采用纯CO2或CO2+O2时,焊缝中Zn的含量较高,而采用Ar+CO2或Ar+O2时,焊缝中Zn的含量较低。

电流对焊缝中Zn含量影响不大,随着焊接电流的增大,焊缝中的Zn含量稍有降低。

采用气体保护焊焊接镀锌钢时,焊接烟尘要比手工电弧焊大得多,因此应特别注意排风。

影响烟尘量大小及成分的因素主要是电流和保护气体。

电流越大,或保护气体中CO2或O2含量越大,焊接烟尘越大,而且烟尘中ZnO含量也增大,最大时ZnO的含量可达到70%左右。

在同样的焊接规范下,镀锌钢的熔深要比不镀锌的钢板大。

T形接头、搭接接头及向下立焊的焊接气孔敏感性较大,焊接速度越大越易产生气孔;对于镀锌合金钢,焊接速度的影响尤其明显。

多道焊时,后续焊道的气孔敏感性大于前一道。

采用不同保护气体焊接的镀锌钢接头的力学性能见表2。

可见,保护气体成分对接头力学性能并没有很大的影响,一般采用纯CO2进行焊接。

表3~表5分别给出了镀锌钢板I形对接接头、搭接接头及T形接头的短路过渡CO2

焊的焊接工艺参数。

表4 镀锌钢板搭接接头CO2焊接规范参数

表5 镀锌钢板T形接头(角接)CO2焊接规范参数。