流体磨料光整加工理论与技术的发展_高航

环己酮_甲醛树脂的合成与应用

*工程师,太原市高新技术创业服务中心,030002太原收稿日期:1998-03-16环己酮—甲醛树脂的合成与应用 张小东*摘 要 简要介绍了环己酮—甲醛树脂的合成工艺及用途开发状况,并对其经济效益进行了预测。

关键词 环己酮 甲醛树脂 合成 应用 环己酮—甲醛树脂是酮醛树脂中的一种,它是在以碱金属氢氧化物为催化剂条件下由环己酮与甲醛水溶液缩聚而成的。

不同条件下制备的酮醛树脂,其性能和用途有所不同。

根据用途的需要,环己酮—甲醛树脂的存在形式也有所不同,主要有软树脂、透明树脂和固体粉末树脂,其软化点为75℃~120℃。

它主要被用在印刷油墨中改善油墨的流动性及快干性,还被用于涂料中,以提高涂料的干性、硬度、光泽、附着力以及固体份含量。

环己酮—甲醛树脂的突出优点是它具有广泛的相容性和良好的溶解性,从而适用于绝大多数涂料体系。

环己酮—甲醛树脂的合成技术,50年代由德国巴斯夫公司首先开发成功。

由于它与醇酸树脂、马来树脂、聚酰胺树脂、环氧树脂等能很好地混溶,且与许多有机溶剂的相溶性优良,从而使它的应用很快得到了推广,应用范围也越来越广。

目前,国外年生产能力已达20000t 左右,国内上海新华树脂厂90年代投产,年产500t ,产品主要用于制造圆珠笔芯油,由于产量有限,远远满足不了市场的需求。

随着我国涂料工业的发展,对于各种改性树脂与助剂的需求越来越迫切,开发新品种及其应用技术已成当务之急。

环己酮—甲醛树脂正是这样一种产品。

目前,国内用于硝基漆、醇酸漆的增光和硬度改性剂的环己酮—甲醛树脂主要依赖进口,由广州汇采化工新材料公司经销的德国赫斯公司的环己酮—甲醛树脂产品——CA 树脂,市场销路很好。

山西省太原化学工业公司有丰富的制备这种产品的原料资源,开发此项产品,有着很便利的条件。

此外,从产品的后加工、向精细化方向发展来看,其增值、增效的前景令人鼓舞。

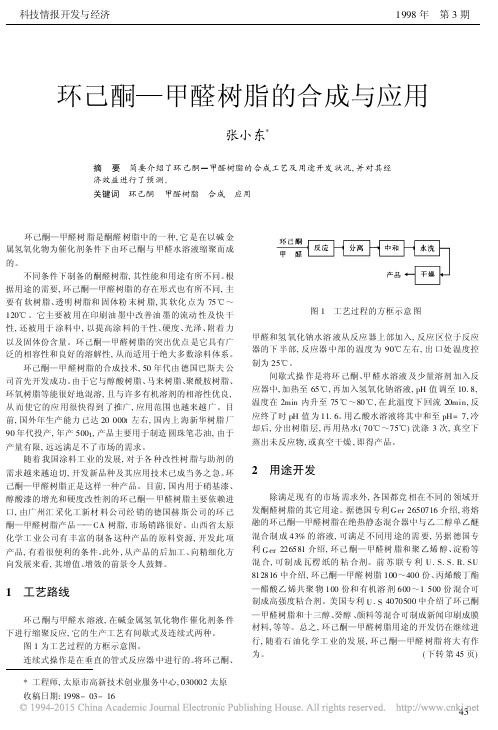

1 工艺路线环己酮与甲醛水溶液,在碱金属氢氧化物作催化剂条件下进行缩聚反应,它的生产工艺有间歇式及连续式两种。

流体抛光原理

流体抛光原理流体抛光原理是一种基于流体处理的表面抛光技术,广泛应用于精密光学材料、半导体材料、陶瓷材料等行业,以提高材料表面的光洁度和平整度。

其工作原理主要包括流体润湿性、颗粒集散、切削和溶解等过程。

首先,流体抛光需要一种流体介质作为基础材料。

该流体介质通常是一种粘性较小的溶液,可以提供必要的腐蚀和切削作用。

同时,流体介质还需要具备良好的流动性,能够在磨料颗粒与工件表面之间形成充分的接触和摩擦,以实现表面的抛光效果。

其次,颗粒集散是流体抛光的重要过程之一。

在流体介质中加入一定大小和形状的磨料颗粒,颗粒的大小和分布会直接影响抛光效果。

当流体介质在使用过程中与工件接触时,颗粒颗粒会通过流动性和表面张力的作用从流体溶液中散落出来,形成一定的颗粒浓度,并与工件表面发生磨擦作用。

颗粒在磨擦作用下会削除工件表面的不均匀性,进而达到抛光的效果。

流体抛光过程中的切削作用是另一个关键因素。

当流体介质中的磨料颗粒与工件表面接触时,通过流体的流动性和颗粒的硬度,颗粒会产生一定的切削力,将工件表面的不平整部分和微小颗粒削除。

在切削过程中,颗粒表面也会受到工件表面的磨擦作用,使颗粒表面变得更加平整,从而进一步提高表面的光洁度和平整度。

此外,流体抛光过程中还包括一定的溶解作用。

流体介质通常是一种可溶解或微溶解的液体,当与工件表面发生接触时,流体介质中的活性物质会与工件表面的材料发生化学反应。

这种化学反应会使工件表面的部分材料溶解或发生一定的变化,从而改善工件表面的质量。

综上所述,流体抛光技术通过流体润湿性、颗粒集散、切削和溶解等过程,利用流体介质中的磨料颗粒与工件表面的磨擦作用,削除工件表面的不均匀性和微小颗粒,进而提高表面的光洁度和平整度。

这种处理方法简单易行,可以应用于各种材料的表面抛光,是一种非常有效的抛光技术。

液体磁性磨具光整加工机理的研究

液体 磁性磨具是指 在配制好 的液态载体 中加入一

定 比例 和粒度 的磨料 ,经过充分 的搅 拌 ,使 磨料能均

的可 能性 显著降低 目前 ,液体磁性磨具 常用 的表面

活性 剂有油酸 、OP乳化剂 、酯类 以及聚醚 基等 。

匀地分 布其 中,而形 成 的一种 流体状 物质 。在没有外

部磁场 的情况下 ,它 和一般 牛顿流体一样具 有 良好 的 流动性 ;而在磁场作用 下可 以在 短时间 内由流动 良好 的牛顿 流体变为宾汉姆 体 , 实现 了由液 态到 “ 固态 ” 的 转变 ; 当去掉外部磁 场时又迅 速恢复为流体状 态 。液 体磁性 磨具所具有 的连续 、可 逆 、迅速 、易于控制 的

氧 体及稀土合金 等 固体颗 粒 。因为这些材料属于饱 和

在科学技术迅猛 发展 的今天 ,对零件表 面的质 量

要求越来越高 ,开拓新 的加 工方法来适应 当前 的形 势 已是光整加工 的一个 迫切 问题 液体磁性 磨具是我 们

磁 感应强度 高的软磁材料 ,去掉 磁场后不会剩磁 。 液体磁性 磨具 中载 液 的选取 应立足于满足低 蒸发 率 、低 黏度 和高度化 学稳定性 的要求 。 液体磁性磨 具 的活性 剂也 叫分散剂、稳定剂或 表 面涂层 。表 面活性剂是 一些长链 的两亲分子 ,其分 子

此 时就 可 以清楚 地看 到液 体磁 性磨 具 发生 相 变 ,开始

对 工件 被加 工 区进行 表面 光整 加 工 。 4 4 实验 的结 果及 简单 分析 .

液体磁性磨具光整加工机理 的研 究

茹秋 生 ,杨世 春 ,孙 恒 五 ,何根 旺 ,金 建 交

( 太原 理 工 大 学 机 械 工 程 学 院 , 山西 太原 002) 30 4

流体抛光简介

流体抛光,磨粒流工艺简介工件加工过程中,孔内会出现机加工残留,刀纹等加工痕迹,孔口也会有翻边产生,这就是常说的毛刺,毛刺的大小,多少,关系着产品的质量。

去毛刺的工艺有很多,机械研磨,化学灼烧,热处理,低温处理都可以去除机加工的毛刺。

今天主要针对磨粒流工艺进行一个全面的介绍。

工艺概述:磨粒流工艺应用于抛光去毛刺已经是非常常见的加工方式了,磨粒流去毛刺又称挤压衍磨加工,它是70年代初发展起来的一种新的光整加工工艺。

发展至今,在航天,军事,医疗,汽车零部件,模具等行业都有了很普遍的应用。

磨粒流工艺磨粒流:又称流体抛光,是指一种抛光去毛刺工艺,又称为流体抛光,或挤压研磨抛光,主要针对内孔、微细孔、不规则形状、球面曲面、齿轮等,磨料流加工技术是将磨粒包裹在高分子材料中作为磨料,施加压力使其流经工件表面并对表面进行挤压、刮削等微量去除材料的表面光整加工技术,具有流动性好、自适应性强等工艺特点使用磨粒流抛光去毛刺工艺,冶具夹持工件后,以上下往复挤压方式使磨料流经加工件表面、交叉孔或端角依需求进行去毛边、抛光或倒角加工,可依时间及流量计算机控制,达到全自动、经济高效率抛光,其抛光痕迹和工件使用的方向一致,因此具有同方向性加工特点。

磨粒流工艺抛光去毛刺设备三要素(1)磨粒流机床,为磨料的流动提供动力(2)研磨料,根据工件的加工要求可以分为两种,一种是半固态高分子磨料,一种是液态悬浮磨料,磨料是磨粒流工艺的核心技术,可以根据工件的材质,加工要求来定制粘度,粒度,磨料比重。

(3)夹具,常规夹具用于固定工件,磨粒流的夹具不仅要保障工件定位,还要考虑到对工件进行限流,制造磨粒流动的通道,还不能夹伤工件,对于不同材质的工件,也要使用相应的材质,是磨粒流工艺加工的核心工艺之一。

磨粒流工艺抛光去毛刺的工艺特点:1.去毛刺均匀,统一性好2.磨粒流机床操作简单,性能稳定。

3.磨粒流加工屑光整加工,一般仅去除微量金属,不仅加工均匀,具有较高的重复精度,而且由于磨粒流介质的弹性,磨粒在产生切削作用的同时,还对加工表面产生挤压作用,从而可以获得高的表面质量,均匀地去除前工序留下的表面缺陷层。

液体磁性磨具光整加工机理研究

或 型腔 。这是 因 为施加 磁 场之 前液 体磁 性磨 具是 有 良

好 流动性 的液 体 , 与T件 的 表面 或型 腔充 分接 触 ; 能 施

【 关键词】 光整加工

液体磁性磨具

流 变性

【 中图分类号】 T 5 0 9 G 8. 9 6

引 言

【 文献标识码】 B

【 文章编号】 1 37 3 (070—0 30 0 —7X 20 )100-2 0

1 液体 磁 性磨 具在 磁 场 中的微 观 结构

液体 磁 性磨具 光 整加 丁法 基 于液体 磁性 磨具 的流

体 磁性磨 具 光整 加 工机 理时 ,不再 区分 导 磁性 材料 和

因 。 ()采 用 液 体 磁 性 磨 2

具进 行 表 面光 整 加工 时 , 料 去 除率 高 、 度 好 , 以 材 精 可 作 为精密 表 面光 整加 工 方法 。 ( )液体 磁 性磨 具 光 整 3

加工 方法 是 柔性 加 工 , 工件 不会 承载 过大 的外 力 , 工 加 后 的有害 残余应 力 小 ,_ 表 面层 不会 改变 其金 相组 T件

内随着外加磁场强度的增加而增大 ,表现出类似 固体

的特性 . 强度 由剪切 屈 服应 力表 征 : 且液 体磁 性磨 其 而 具粘 度 变化 是可 逆 的 。若 去掉 磁 场它又 立刻 恢 复液 体

磁偶极子之间的相互作用 ,为了达到能量最小要求而

特 性 。这 种 特性 称为 液体 磁性 磨具 的流 变性 。

件 :1 磨具须与工件有相对运动 ;2 工件与磨具之 () ()

螺旋面磨料流光整加工仿真与试验

螺旋面磨料流光整加工仿真与试验高航;付有志;王宣平;彭灿【摘要】针对难加工复杂螺旋面光整加工成本高及质量难保证等问题,提出基于磨料流加工技术的螺旋面光整加工方法.通过建立有无螺旋引流段的“夹具-螺杆”仿真模型,对比分析2种模型中螺旋面磨料介质流场分布规律,优选出适用于螺旋面均匀化光整加工的夹具结构,在此基础上开展挤压螺杆的磨料流加工与砂带磨削对比试验.结果表明:磨料介质静压力沿流动方向逐渐减小,且等值线近似沿螺旋槽宽度方向分布;增加螺旋引流段后螺旋面进出口回流区被消除,提高流场均匀性;磨料流加工后螺旋表面粗糙度由10.5 μm降为0.45 μm,螺旋槽最小直径一致性好,且加工质量和效率优于人工砂带磨削.【期刊名称】《浙江大学学报(工学版)》【年(卷),期】2016(050)005【总页数】7页(P920-926)【关键词】螺旋面;挤压螺杆;磨料流加工(AFM);数值模拟;表面质量【作者】高航;付有志;王宣平;彭灿【作者单位】大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024;大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024;大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024;大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024【正文语种】中文【中图分类】TG580螺杆压缩机和单/双螺杆造粒机是以螺杆螺旋面为物质输运功能表面的影响国民经济生产的重要装备[1-2]. 螺杆运转时物料与螺杆螺旋面发生强烈的剪切作用,对螺旋面产生侵蚀,导致螺旋表面质量恶化. 在实际应用中,螺杆常采用高强度、耐磨损和耐腐蚀材料,如38CrMoAlA、40Cr、34CrAINi7和CrMoV9等,且要求螺旋面具有较高的加工质量. Lawal等[3-5]研究发现:黏弹性物料挤压通过流道时,挤压面的表面粗糙度影响了物料的滑移特性. 为此,螺杆螺旋面在表面硬化处理后表面粗糙度需小于0.8 μm,提高挤出效率,有利于提高螺杆的使用寿命. 因此,提高复杂难加工螺杆螺旋面加工质量是提高挤出效率和螺杆寿命的关键.国内外多采用车削、滚削和铣削等加工螺杆螺旋面[6-8],但成形后螺旋表面质量难于满足螺杆使役要求,光整加工成为后续不可缺少的工序. Wei 等[9]利用立方氮化硼(Cubic Boron nitride, CBN)砂轮磨削螺旋面,建立了砂轮型面方程和修正模型,实现了螺旋面的磨削,表面粗糙度为0.5~0.65 μm. 若采用螺纹磨床、专用数控砂带抛光机和多轴数控机床等对螺杆螺旋面进行磨削,能够有效提高加工效率和质量,但设备昂贵,且对尺寸变化范围大的螺杆适应性较差[10],国内常用手动砂带磨削螺杆螺旋面,加工质量难保证,且生产环境恶劣. 因此,根据螺杆结构和服役要求,本文提出将磨料流加工技术应用于螺杆螺旋面的光整加工.磨料流加工(abrasive flow machining, AFM)是以黏弹性磨料介质为抛光工具的柔性光整加工技术,在夹具约束下具有高加工可达性,易实现复杂螺旋表面的无死角光整加工. 国内外学者研究了磨料流加工工艺参数[11]、磨料介质配方[12]和磨料介质滑移特性[13]等,掌握了磨料流加工材料去除机理及工艺参数对加工特性的影响规律. 计时鸣等[14-15]提出软性磨粒流加工技术,分析了弱黏性磨粒流流场分布及材料去除机理. Wang等[16]用CFD-ACE+软件研究螺旋约束流道内磨料介质流动特性发现增加螺旋约束后流道内磨料介质径向剪切力增大,提高了粗糙度均匀性.然而,尚无关于螺杆螺旋面磨料流加工可行性及均匀性的文献报道.本文以造粒机挤压螺杆为研究对象,基于计算流体力学理论,建立了“夹具-螺杆”磨料介质流动仿真模型,分析了磨料介质在螺旋表面的动力学特性,设计了提高螺旋面加工均匀性的磨料流专用夹具;开展了挤压螺杆磨料流加工试验,对比分析了砂带磨削和磨料流加工的螺旋表面质量和加工效率. 这些研究成果将为复杂难加工高质量螺旋面的磨料流光整加工提供理论基础与试验支撑.1.1 磨料介质控制方程磨料流加工过程中磨料介质在上下活塞的挤推下往复通过待加工表面(如图1(a)~(c)所示). 磨料介质是高分子聚合物与磨粒的混合物,黏弹性聚合物基体驱动磨粒滑擦或滚压待加工表面,实现待加工表面材料微量去除,如图1(d)所示.磨料介质被挤推通过“夹具-螺杆”流道时表现出良好的流动性,且压缩性小,因此,可将磨料介质视为不可压缩连续流体介质,满足式(1)和(2)所示的质量守恒方程和动量守恒方程[17]:磨料介质流动时内部小尺度高频脉动使得直接仿真时需要采用足够小的时间步长和空间步长,对计算机性能要求很高,为此,对式(1)、(2)进行时均化处理以消除小尺度脉动的影响. 时均化处理后引入雷诺应力,对于不可压缩流体满足[18]:为使时均化后的控制方程封闭,需获得式(3)中涡团黏度的湍动能k和湍流耗散率ε,标准k-ε湍流模型是一种常用的封闭方程,其数学描述如下[19]:1.2 仿真几何模型及边界条件如图2所示为常用螺杆结构实物图,如图3(a)所示为双头螺旋面挤压螺杆示意图,图中虚线为需光整加工的螺旋面. 挤压螺杆工作时物料是沿螺旋槽方向运动,若磨料流加工痕迹与物料输运路径一致,则有利于降低物料运行阻力,提高设备挤出效率. 因此,设计的用于挤压螺杆磨料流加工夹具如图3(b)所示,挤压螺杆放入外套筒内,两端通过压板固定,压板上加工出磨料介质流动通道,图中阴影区为磨料介质进入“夹具-螺杆”流道的进出口,磨料介质在螺旋面流动如图3(a)中箭头所示. 构建“夹具-螺杆”流道仿真几何模型并利用四面体/混合网格进行网格划分,如图4所示,网格大小为1.仿真采用压力入口和压力出口,选择标准壁面无滑移函数,利用Simple压力-速度耦合求解器对时间和空间离散化后的挤压螺杆仿真模型流场进行求解. 由于上下推料过程参数一致,两过程中磨料介质在螺旋表面的流场分布相同,故本文仅对上推料流场特性进行仿真分析. 仿真参数如表1所示,其中pin、pout、DH、I、μ和ρ分别为挤推压力、背压、水力直径、湍流强度、介质动力黏度和密度.1.3 仿真结果与分析如图5(a)所示为磨料介质由下往上流动时螺旋面上的静压力ps分布规律,磨料介质在流道入口处压力最大,沿流动方向逐渐减小,由于无背压,在挤压螺杆出口处静压力为0;静压力等值线近似沿螺旋槽宽度方向,如图5(b)所示为螺旋槽宽度方向监测线(图5(a)所示)的静压力变化,最大静压力差Δps | max=0.058 MPa,此静压力差不会导致明显的加工差异性,利于保证螺旋槽宽度方向材料去除均匀性.如图6(a)所示为挤压螺杆单个螺旋面上磨料介质流线分布,磨料介质流线沿螺旋槽方向均匀分布,且与螺旋槽方向一致,可产生利于减阻的微观表面;沿螺旋槽宽度方向流线密度一致性较好. 当磨料介质由上往下运动时,螺旋面静压力分布与磨料介质由下往上运动时对称分布,将两过程静压力叠加后螺旋面静压力将呈现均匀化分布,因此,磨料流加工挤压螺杆表面时螺旋面加工质量均匀性较好.由图6(a)可见,磨料介质在螺旋面入口和出口区存在磨料介质回流现象,回流区磨料介质流动特性减弱,削弱加工效果,回流区螺旋面表面纹理图6(b)所示,图中条状成形刀痕尚未完全去除,而此时螺旋面中心区域的刀痕已经完全去除. 另外,磨料介质对“夹具-螺杆”流腔入口的直接冲击易导致螺杆端面边缘的过量磨损,产生边缘过抛,如图7(a1)、(a2)所示. 为此,作者提出一种适用于挤压螺杆磨料流加工专用夹具改进方案:增加螺旋引流段,该引流段螺纹参数与所加工的挤压螺杆相同,如图7(c)所示,目的在于将回流区转移至螺旋引流段,并减少磨料介质对挤压螺杆上下端面的直接冲击.如图8、9所示为增加螺旋引流段后螺旋表面静压力和流线分布图,由图可知,增加螺旋引流段后试验件螺旋面静压力相比之前有所降低,但静压力等值线分布形式未改变,且磨料介质流线分布与未设置螺旋引流段相同,所以增加螺旋引流段不会影响螺旋面中间区域的加工均匀性. 然而,未增加螺旋引流段出现在进出口处的回流区已全部转移至引流段,且消除了磨料介质对挤压螺杆端面的直接冲击,提高了挤压螺杆螺旋面的加工质量一致性.2.1 试验系统与工艺参数基于数值模拟结果,设计了具有螺旋引流段的挤压螺杆磨料流加工专用夹具,利用课题组研制的磨料流加工设备和磨料介质开展了磨料流加工试验. 试验设备如图10所示,该设备包括液压系统、电气控制系统和机械系统. 机械系统完成夹具的夹持和上下料缸的推料过程;液压系统则为夹紧缸、推料缸提供所需的液压力;电气控制系统则主要为上下料缸提供换向信号,并记录循环次数和加工压力.挤压螺杆所用材料为:W6Mo5Cr4V2高速钢,成形加工后进行调质处理,硬度HB 为250-280,表面粗糙度Ra为10.5 μm. 利用磨料流加工技术对此挤压螺杆进行光整加工时,由于螺旋面初始表面质量差,加工痕迹明显,需要使用较大挤推压力和粗磨粒才能够去除原始加工痕迹,详细的磨料流加工工艺参数如表2所示,加工时间t=40 min.2.2 试验结果与分析为了解磨料流加工的螺旋面质量和加工效率,本文将磨料流加工挤压螺杆和企业人工砂带磨削挤压螺杆的螺旋面光整加工质量和加工效率进行对比. 用于对比的砂带磨削挤压螺杆是由某企业熟练工人利用其成熟砂带磨削工艺完成,所用的砂带表面磨粒代号为P60 (粒径约250 μm).如图11所示为挤压螺杆初始表面以及砂带磨削和磨料流加工后螺旋面的表面粗糙度Ra及标准差σ变化规律(其中σ反映了螺旋面表面粗糙度的离散程度,即加工后螺旋面表面粗糙度的均匀性). 挤压螺杆成形加工后螺旋面平均粗糙度Ra约10.5 μm,且整个表面粗糙度值分布比较分散;经过砂带磨削之后,表面粗糙度Ra降为1 μm左右,均匀性大幅度提高;经过磨料流加工后螺旋面粗糙度Ra降为0.45 μm 左右,且相比于砂带磨削,表面粗糙度均匀性进一步提高.如图12所示为初始表面、砂带磨削和磨料流加工后螺旋面表面粗糙度轮廓变化,其中L为取样长度,Am为表面粗糙度轮廓振幅. 如图13所示为不同加工方法获得的挤压螺杆整体效果和表面微观形貌. 经成形加工后的螺旋表面凹凸不平,波纹状刀痕尺度大,严重影响物料在螺旋面的输运和挤压螺杆的使用寿命;砂带磨削的螺旋表面初始刀痕被完全去除,表面粗糙度轮廓大幅下降,但螺旋表面出现明显的砂带磨削痕迹(如图13(b)所示),表面质量仍需进一步提高;磨料流加工后的螺旋表面粗糙度轮廓比砂带磨削表面更平滑,表面微观凸起尺度显著小于砂带磨削表面(如图13(c)所示),且滑擦痕迹均匀,利于物料的顺畅输运.如图14所示为磨料流抛光前后挤压螺杆螺旋面最小直径Dmin变化,抛光前后最小直径均匀变化,并且沿挤压螺杆长度方向Dmin无明显差异性,说明磨料流加工过程中磨料介质是均匀作用于螺旋面,从而产生较为一致的材料去除.本文所讨论的挤压螺杆砂带磨削效率为6对/h,并且工人工作环境恶劣. 在实际应用中,可将两只挤压螺杆通过中心轴拼接成一对,并在两端增设螺旋引流段,构成一个试验组. 依据上述挤压螺杆磨料流加工专用夹具,结合实验室现有磨料流加工设备加工能力,设计一盘形夹具,该盘形夹具具有7个装夹孔,则一次可装夹7个试验组,在螺旋引流段的保护下可实现每个挤压螺杆高质高效光整加工,此时加工效率为10.5对/h. 因此,若将磨料流加工技术应用于挤压螺杆的光整加工,能够有效地提高挤压螺杆螺旋面加工质量和加工效率,显著改善工作环境.为提高挤压螺杆螺旋面光整加工质量和加工效率,本文提出将磨料流加工技术应用于挤压螺杆螺旋面的光整加工,并开展了仿真与试验研究,得到以下结论:(1)建立了挤压螺杆螺旋面磨料介质流动仿真模型,分析螺旋面磨料介质动力学特性发现:磨料介质静压力沿介质流动方向逐渐降低,其等值线近似沿螺旋槽宽度方向;磨料介质流线密度沿螺旋槽方向均匀性较好. 因此,磨料流加工能够实现螺旋面的均匀化光整加工.(2)为避免螺旋面进出口欠抛和因磨料介质直接冲击导致的挤压螺杆端面边缘过抛,提出利用螺旋引流段对挤压螺杆进行保护,仿真结果表明螺旋引流段不影响螺旋面磨料介质动力学特性分布的均匀性,且能将进出口回流转移至引流段,并减少磨料介质对挤压螺杆端面的直接冲击,利于挤压螺杆螺旋面的均匀性加工.(3)基于课题组研制的磨料流加工设备和磨料介质,开展了磨料流加工试验研究:经磨料流加工后螺旋面表面粗糙度Ra在0.45 μm左右,均匀性和微观形貌显著优于企业人工砂带磨削的挤压螺杆螺旋表面;根据现有设备加工能力,提出了具有螺旋引流段且可实现挤压螺杆磨料流批量加工的夹具方案,可实现高于企业砂带磨削挤压螺杆的加工效率,改善工作环境.仿真与试验结果表明磨料流加工技术能适用于挤压螺杆螺旋面的均匀化光整加工,研究结果也将为以螺旋面为功能表面的高性能复杂零件磨料流光整加工提供理论与试验基础.参考文献(References):。

流体抛光技术研究-文献综述

流体抛光技术研究精密零件制造中的最终精加工是一种劳动强度大而不易控制的过程,它在全部制造成本中所占的比重有时可高达15%。

磨料流加工技术是一种能够保证精度、效率、经济的自动化光整加工方法,是解决精密零件最终精加工的一种有效方法[1]。

它是以一定的压力强迫含磨料的粘弹性物质(半流动状态的蠕变体或粘弹性体,称其为柔性磨料或粘弹性磨料)通过被加工表面,利用其中磨粒的刮削作用去除工件表面微观不平材料而达到对工件表面光整加工的目的。

磨料流加工是20世纪60 年代由美国两公司独立发展起来的,最初应用于航空、航天领域的复杂几何形状合金工件的去毛刺加工。

随着科学技术的飞跃发展,在宇航、导弹、电子、计算机等精密机械零件的工艺性能要求不断提高的情况下,以前用手工、机械、化学等方法对零件表面进行抛光、倒角、去毛刺均有其局限性,特别是对零件内小孔径、相互交叉的孔径及边棱进行抛光、倒角、去毛刺更是无能为力;而磨料流加工技术由于具有对零件隐蔽部位的孔、型腔研磨、抛光、倒圆角的作用,又有对外表面各种复杂型面研磨、抛光的能力,因而具有其它方法无法比拟的优越性。

目前,这项技术已应用在宇航和兵器工业,同时也扩展到了纺织、医疗、缝纫、精密齿轮、轴承、模具制造等其它机械行业。

近年来,Fletcher 等研究了磨料流加工中应用的高分子聚合物的热特性和流变性,认为介质的流变性对磨料流加工的成败具有重要的作用。

Davies 和Fletcher 研究了几种配料的流变性与其相应的加工参数之间的关系,结果表明黏度和磨料的比例都会影响温度和介质通过工件时的压力下降,在磨料流加工过程中温度是影响介质黏度的一个重要因素。

Williams 和Rajurkar 的研究表明,介质的黏度和挤压力主要决定着表面的粗糙度和材料去除率,表面粗糙度精度的改善主要发生在磨料介质的前几个挤压往复行程中,并提出了估算动态有效切削磨粒数目的方法和每个行程中磨粒磨损量的计算方法。

航空发动机整体叶轮光整加工现状及方法研究

航空发动机整体叶轮光整加工现状及方法研究张宏友;吴鸣宇【摘要】The paper expounds finishing technology current status of aeroengine blisks at home and abroad and the position in the mechanical manufacturing industry, brings for ward a kind of extruding abrasive flowing method which is used to form the roughness surface gradually and has a preliminary discussion on the abrasive flowing machine of the blisk.%论述了国内外航空发动机整体叶轮的光整加工技术研究现状,以其在机械制造业中的地位,提出了挤压磨料流的加工方法来形成渐变粗糙度表面的方法,并对整体叶轮的磨料流设备做了初步的探讨.【期刊名称】《机械制造与自动化》【年(卷),期】2013(042)001【总页数】3页(P68-69,72)【关键词】整体飞机叶轮;粗糙度;光整加工;磨料流【作者】张宏友;吴鸣宇【作者单位】大连海洋大学职业技术学院辽宁大连116300;大连海洋大学职业技术学院辽宁大连116300【正文语种】中文【中图分类】TH1620 引言发动机的整体叶轮的光整加工,国内处于刚刚起步的阶段。

在国内飞机航空发动机的摇篮——沈阳黎明发动机公司调研过程中发现,目前国家最高水平的航空发动机的抛光还处于手工抛光阶段。

所以对于整体发动机叶轮的光整加工,是一个急于开拓的新课题。

航空发动机整体叶轮的光整加工,存在的问题主要包括:1)由于整体飞机叶轮较大,而且表面粗糙度要求高,所以没有专用的光整加工设备来加工整体叶轮表面。

流体抛光原理

流体抛光原理

流体抛光原理是一种利用流体动力学原理进行表面抛光加工的方法。

该技术主要通过将流体(如水)与硬质颗粒混合形成糊状物,通过喷射或涂抹到待抛光物体的表面,并施加一定的力量,从而实现对表面的加工和抛光。

在流体抛光过程中,流体中的颗粒能够产生剪切力和摩擦力。

当流体与被加工材料接触时,颗粒会随着流体的运动在表面上磨擦,从而消除材料表面的粗糙度和不平整处。

通过适当调整流体的流速、颗粒粒径和加工时间,可以控制加工的精度和表面光洁度。

流体抛光的作用机理受到很多因素的影响,例如颗粒粒径、浓度、流体速度、压力、液体的黏度等等。

这些因素之间的相互作用会导致不同的抛光效果。

此外,不同材料的表面性质也会对流体抛光的效果产生影响。

因此,流体抛光技术需要根据具体材料和要求进行调整和优化,以达到最佳的加工效果。

流体抛光技术具有高加工效率、加工力均匀、能够处理复杂表面形状等优点,被广泛应用于航空航天、汽车制造、光学仪器、电子器件等领域。

通过整合不同流体抛光参数和颗粒材料,可以实现不同材料和工件的精密加工和光洁度要求。

而且流体抛光还能够避免传统抛光所带来的机械损伤和残留应力,提高加工质量和性能。

液体喷射抛光技术

稳定性与寿命

确保抛光液的稳定性和使 用寿命,避免在抛光过程 中产生沉淀或变质。

喷射压力与流量控制

喷射压力

根据被抛光材料的硬度和 表面粗糙度,调整喷射压 力以获得理想的抛光效果。

流量控制

通过调整喷嘴直径和液体 泵送速度,控制抛光液的 流量,确保抛光过程的均 匀性和稳定性。

压力与流量的匹配

合理匹配喷射压力和流量, 以获得最佳的抛光效率和 表面质量。

液体喷射抛光技术

目录

• 液体喷射抛光技术概述 • 液体喷射抛光系统组成 • 液体喷射抛光工艺参数 • 液体喷射抛光技术优点与挑战 • 液体喷射抛光技术应用案例 • 液体喷射抛光技术前沿研究动态

01

液体喷射抛光技术概述

定义与原理

定义

液体喷射抛光技术是一种利用高速喷 射的液体或混合液体对工件表面进行 冲击、切削和抛光的方法。

抛光时间与温度控制

抛光时间

01

根据被抛光材料的性质和抛光要求,确定合适的抛光时间,避

免过度或不足抛光。

温度控制

02

保持抛光液的温度稳定,避免过高或过低的温度对抛光效果产

生不良影响。

时间与温度的协同作用

03

合理控制抛光时间和温度,使二者协同作用,以获得最佳的抛

光效果。

04

液体喷射抛光技术优点与挑战

航空座椅抛光

航空座椅是飞机客舱中的重要部 件,其表面质量直接影响乘客的 舒适度和飞机的整体美观度。液 体喷射抛光技术可以对座椅表面 进行高效、均匀的抛光,提高座 椅的光泽度和耐磨性。

06

液体喷射抛光技术前沿研究动 态

新型抛光液的开发与应用

纳米级抛光液

利用纳米技术制备的抛光液,具有更高的抛光精度和效率,能够 实现对复杂形状表面的高精度抛光。

整体叶轮磨粒流抛光数值模拟研究

整体叶轮磨粒流抛光数值模拟研究李俊烨;周立宾;张心明;尹延路;徐成宇【摘要】叶轮为航空发动机中的重要部件,其曲面特征会影响航空发动机的进气性,进而影响发动机的动力性.利用计算流体力学方法对磨粒流在不同磨料速度下抛光整体叶轮的加工过程进行了数值模拟,分析了静态压强、动态压强、湍动能、湍流强度和壁面剪切力对磨粒流抛光叶轮研抛作用.从数值云图可知,磨粒流研抛叶片时其顶端的抛光效果要好于其根端,且研抛速度越大,叶轮叶片的抛光效果越好,此研究成果可为利用磨粒流抛光整体叶轮提供了理论基础和技术支持.【期刊名称】《制造业自动化》【年(卷),期】2016(038)012【总页数】6页(P88-93)【关键词】整体叶轮;磨粒流;计算流体力学;数值模拟【作者】李俊烨;周立宾;张心明;尹延路;徐成宇【作者单位】长春理工大学机电工程学院,长春 130022;长春理工大学机电工程学院,长春 130022;长春理工大学机电工程学院,长春 130022;长春理工大学机电工程学院,长春 130022;长春理工大学机电工程学院,长春 130022【正文语种】中文【中图分类】TH117.1随着我国航空业的不断发展,飞机数量的不断增加,对航空叶轮的需求也在不断增加,同时由于航空叶轮的形状精度和表面质量影响着发动机的进气性能,所以对叶轮的超精密加工就变得越来越重要,但整体叶轮结构复杂,叶片扭曲大,间隔较小,这给整体叶轮的超精密抛光带来了困难,而磨粒流加工可以很好的对航空发动机叶片的表面进行光整、去毛刺加工[1]。

在磨粒流研磨抛光过程中,工件夹具和工件配合,形成了磨粒流抛光通道,通过外界压力的作用,将含有磨粒的黏弹性液态磨料压入加工通道中,磨料反复地对通道表面或边角(即零件的被加工表面)进行研磨,实现了抛光、倒圆角作用[2,3],以此来实现对加工表面的抛光、光整加工,磨粒流抛光,原理图如图1所示。

磨粒流抛光机理是把磨粒流加工介质内磨粒看作无数的切削刀具,利用磨粒的不规则坚硬棱角反复磨削加工介质所流经的零件被加工表面,从而实现零件表面的精加工[4]。

磨料流加工.docx

磨料流加工班级:1022011学号:1022011姓名:贺成双・磨料流加工在我国又称挤压玷磨,是20世纪70年代发展起来的一项表面光整加工技术,最初主要用于除去零件内部通道或隐蔽部分的毛刺而显岀就越柱,随后扩大应用到零祚表宙的抛光。

一是磨料流加工机床,它给磨料施加压力。

二是流体磨料,它由高分子材料和磨粒组成。

这种高分子材料与金属不粘连而与磨粒粘结好,不挥发,起保证磨粒流动作用。

磨粒可采用氧化铝、刚玉.碳化硅、碳化硼、立方氮化硼和金刚石等。

三是夹具,夹具使工件定位,并与工件待加工表面构成流体磨料通道,并起导引流体磨料流动作用。

AFM的基本原理:介质速度最大时,磨光的能力也最大。

这里,夹具的结构起着重要作用,它决定着介质速度在何处最大。

夹具用于使工件定位和建立介质流动轨迹,是精加工所选择部位而不触及相邻部位的关键所在。

威利玛磨粒流的工作演示回程运动1 -活塞上耐缸M—膺料:•I - r 件山一夹具出一下料咅.图1磨料涼加工原理・1适用范围由于挤压壬行磨介质是一种半流动状态的粘弹性材料,它可以适应各种复杂表面的抛光和去毛刺,如各种型孔、型面,像齿轮、叶轮、交叉孔、喷嘴小孔、液压部件、各种磨具等,所以它的适用范围很广,而且几乎能加工所有的金属材料,同时也能加工陶瓷、硬塑料等。

・2抛光效果加工后的表面粗糙度与原始状态和磨料粒度有关,一般可降到加工前表面粗糙度的十分之一。

・3材料的去除速度挤压玷磨的材料去除量一般为0.01-0.1mm,加工时间通常为1~5min,最多十几分钟,与手工作业相比,加工时间可减少90%以上,对一些小型零件,可以多件同时加工■ ■效家可大夭提高。

・第一挤压研磨机床: 其作用是固定工件和夹 具,控制挤岀压力。

在一定的压力作用下,使磨 科研磨被加工表面,得到去毛刺、倒角的效果。

机床压力范围从7〜224 kg/cm2;・第二磨料: 是由一种具有粘弹性、柔软性 和切割性的半固态载体和一定量磨砂拌和而成。

高压磨料水射流光整加工技术的理论分析与数值模拟研究的开题报告

高压磨料水射流光整加工技术的理论分析与数值模拟研究的开题报告一、选题背景及意义高压磨料水射流光整加工技术是一种先进的金属表面加工技术,在汽车、航空、航天、工程机械等领域都有广泛应用。

其相比传统机械加工、化学加工等技术,具有高效、环保、精度高等优点。

但该技术对加工条件的要求较高,需要进行理论分析及数值模拟,以优化加工参数,提升加工效率与质量。

二、研究内容及方法1. 研究高压磨料水射流光整加工技术的加工原理,分析其优缺点及适用范围。

2. 基于液-固两相流理论及磨粒入射动能转移模型,建立高压磨料水射流光整加工技术的理论模型。

3. 利用数值模拟方法,对高压磨料水射流光整加工技术进行模拟,优化加工参数,探究加工过程的物理特性及其对加工质量的影响。

4. 验证模型的有效性,对模型进行实验验证,比较模拟结果与实验结果的一致性。

三、预期目标1. 建立高压磨料水射流光整加工技术的理论模型,为研究该技术提供理论基础。

2. 通过数值模拟,确定最佳加工参数,提高加工效率和质量。

3. 通过实验验证,证明该理论模型的可靠性和实用性。

四、研究意义1. 为高压磨料水射流光整加工技术的优化提供理论依据。

2. 提高该技术的加工效率和质量,增强其在工业领域的应用。

3. 对液-固两相流理论的研究有较大贡献。

五、研究难点1. 建立液-固两相流理论的数学模型。

2. 分析磨料在加工过程中的动能转移,建立磨粒入射动能转移模型。

3. 选择合适的数值模拟方法,对加工过程进行模拟。

六、进度安排1. 第一阶段(1~3个月):文献查阅、理论分析和模型建立。

2. 第二阶段(3~6个月):数值模拟和模型优化。

3. 第三阶段(6~9个月):实验验证和数据分析。

4. 第四阶段(9~12个月):撰写论文,进行答辩。

磨料液体射流抛光技术研究进展

磨料液体射流抛光技术研究进展陈逢军 苗想亮 唐 宇 尹韶辉湖南大学国家高效磨削工程技术研究中心,长沙,410082摘要:论述了磨料液体射流抛光过程中的材料去除机理,介绍了磨料液体射流加工系统平台的国内外研究成果㊂从速度变化㊁材料去除㊁表面演化㊁表面粗糙度㊁数值模拟五个方面阐述了磨料液体射流数学模型的构建状况㊂系统分析了主要工艺参数如磨粒动能㊁射流压力㊁磨料㊁喷射角度㊁喷射距离㊁添加剂对加工结果的影响规律,并总结了磨料液体射流抛光技术发展历程㊂最后针对其将来的研究方向与内容给出了进一步的建议与展望㊂关键词:磨料射流;磨粒磨料;流体抛光;超光滑加工;材料去除中图分类号:T H 16 D O I :10.3969/j.i s s n .1004‐132X.2015.22.021R e s e a r c hP r o g r e s s e s o nA b r a s i v eF l u i d J e t P o l i s h i n g T e c h n o l o g yC h e nF e n g j u n M i a oX i a n g l i a n g T a n g Yu Y i nS h a o h u i N a t i o n a l E n g i n e e r i n g R e s e a r c hC e n t e r f o rH i g hE f f i c i e n c y G r i n d i n g ,C h a n gs h a ,410082A b s t r a c t :T h em e c h a n i s mo fm a t e r i a l r e m o v a l i nt h e p r o c e s so f p o l i s h i n g w a sd i s c u s s e d .T h e r e -s e a r c h r e s u l t s a b o u t j e tm a c h i n i n g s y s t e ma n d p l a t f o r m w e r e i n t r o d u c e d .T h ed e v e l o p m e n t o fm a t h e -m a t i c a lm o d e lo fa b r a s i v ef l u i d j e tw e r ed e s c r i b e d ,i n c l u d i n g s p e e dc h a n ge m o d e l ,m a t e r i a l r e m o v a l m o d e l ,s u rf a c e e v o l u t i o nm o d e l ,s u r f a c e r o u gh n e s sm o d e l ,n u m e r i c a l s i m u l a t i o nm o d e l .T h e e f f e c t l a w s o f s o m em a j o r p r o c e s s p a r a m e t e r ss u c ha s p a r t i c l ee n e r g y ,j e t p r e s s u r e ,a b r a s i v e ,j e ta n gl e ,s t a n d ‐o f f d i s t a n c e ,a d d i t i v e o nm a c h i n i n g r e s u l t sw e r e a n a l y z e d ,a n d t h e r e s e a r c h p r o g r e s s e s o f a b r a s i v e j e t p o l i s -h i n g t e c h n o l o g y we r e s u mm a r i z e d ,a n d t h e p r o b a b l ef u r t h e r r e s e a r c hw a s f o r e c a s t e d .K e y w o r d s :a b r a s i v e j e t ;a b r a s i v e p a r t i c l e ;f l u i d p o l i s h i ng ;s u p e r ‐s m o o th m a c hi n i n g ;m a t e r i a l r e -m o v a l收稿日期:20150522基金项目:国家自然科学基金资助项目(51205120);高等学校博士学科点专项科研基金资助项目(20120161120001);中央高校基本科研业务费专项资金资助项目(531107040147)0 引言随着科技快速发展,机械电子㊁精密仪器㊁光学元件㊁医疗器械等领域的产品制造要求也在不断地提高㊂而在精密或超精密加工一些异形面㊁细长件或者微小区域时,由于这类构件加工难度大,故需要选择特殊的加工方法以提高产品质量㊂磨料液体射流抛光技术是近年来迅速发展起来的一种新型精密与超精密光学加工工艺,它也是一种计算机控制的小磨头柔性抛光技术㊂20世纪60年代,美国的B o b o 获得了将磨料液体射流技术用于钻油井的相关专利[1]㊂经过几十年的发展,磨料液体射流在清洗㊁切割㊁抛光㊁车削㊁铣削以及钻井㊁破碎岩石等领域得到了广泛的应用㊂与传统抛光技术相比,磨料液体射流抛光技术具有能加工任意面形光学元件㊁柔性强㊁抛光精度高㊁易控制和成本低等优点,在加工领域已得到了一定的应用㊂本文分别对磨料液体射流抛光技术的机理与方法㊁数学模型以及工艺参数等方面的研究现状进行了总结分析,并对磨料液体射流加工技术的发展趋势进行了展望㊂1 射流抛光原理与方法1.1 磨料液体射流抛光原理磨料液体射流抛光的基本原理如图1所示㊂混有微细磨粒的抛光液以一定速度由喷液磨头喷出与工件表面发生碰撞,并沿工件表面切向流动,产生强大的冲击力及剪切力,从而实现工件表面的材料微去除[2]㊂图1 液体射流抛光原理图[2]磨料液体射流抛光可以获得具有纳米级精度且无亚表面损伤的超光滑表面㊂文献[3]对B K 7进行了3h 磨料液体射流定点抛光试验后,抛光㊃6113㊃中国机械工程第26卷第22期2015年11月下半月Copyright ©博看网. All Rights Reserved.点处最大深度为44n m,抛光点中心处的粗糙度为1.2n m㊂表明可以通过极少量材料的塑性移除来获得极低的表面粗糙度值㊂K9玻璃的磨料液体射流抛光试验表明,垂直喷射时材料的去除区域呈W形的环状分布,对材料去除的主导作用是磨粒剪切力,而直接冲击占次要地位[4]㊂通过对纳米级颗粒与光学元件表面碰撞过程分析可知,纳米级颗粒具有足够高的入射动能才能克服阻碍势垒,与工件表面原子发生界面化学吸附反应[5]㊂通过水射流冲蚀石材试验发现,单纯的水射流的中心射流对材料具有去除作用,在成穴力㊁剪切应力和水楔的共同作用下,材料以脆性和塑性断裂方式实现去除㊂如图2所示,磨料水射流冲蚀区分为中心射流区(圆形区域ϕA)㊁成穴区(ϕA㊁ϕB之间的环形区)和散射区(ϕB㊁ϕC之间的环形区),材料的主要去除量在成穴区[6]㊂磨料液体射流重复抛光时,由于受压力波动㊁磨粒沉降和流体紊动等因素的影响,材料去除量呈现波动不稳性,从而增大了材料去除量的误差范围[7]㊂图2 射流冲蚀区截面轮廓[6]1.2 磨料液体射流加工系统喷射系统是射流加工的关键,它将压力能转变为动能从而产生高能流束并完成水射流加工㊂而喷嘴结构对射流的动力学特性㊁去除函数及抛光元件的表面粗糙度都会产生很大的影响㊂研究发现,利用收缩角为13°㊁长径比为4的锥柱型喷嘴进行射流抛光能获得较好的射流特性,其射流出口断面的紊动强度低㊁流速和磨料浓度分布均匀[8]㊂保持磨料浓度均匀可以使磨料液体射流抛光的效果更好㊂由于流化混合方式结构简单,易于安装,故可使用流化方式搅拌磨料混合液使其更加均匀㊂使用流化床辅助磨料液体射流加工系统对铝合金管道内表面进行抛光,表面粗糙度可从3μm减小到0.6μm,加工效率也可得到较大的提高[9]㊂供料系统需要保证精确㊁均匀㊁连续地供料,从而提高磨料液体射流加工的效率和射流性能㊂对于磨料液体射流,一般有如图3所示的前混合和后混合两种供料方式㊂前混合磨料液体射流是磨料先和水均匀混合成磨料料浆,然后经喷嘴喷射形成射流㊂如图4所示,结合流态化原理,依靠高压水的快速流动将高压磨料罐中的磨料负压吸入并流态化成均匀的磨料悬浮液,再经过三通与高压水混合,形成高速稳定的磨料料浆[10]㊂后混合磨料液体射流则是高速水射流与低速磨粒分别进入混合腔进行充分混合,同时高速水射流的部分能量传递给磨料,通过喷嘴进入喷射状态㊂前混合方式所需压力低,混合效果好,能量利用率高,加工精度高,但设备复杂,喷嘴磨损严重,而后混合方式正好与之相反㊂因此,在设计磨料液体射流加工系统时必须考虑实际加工精度及成本,从而选择合适的混合方式㊂1.高压水泵2.混合腔3.喷嘴4.截止阀5.储料箱6.浓度调节阀(a)前混合式1.高压水泵2.水喷嘴3.混合腔4.喷嘴5.储料箱(b)后混合式图3 两种磨料液体射流原理示意图图4 前混合磨料混合系统[11]1.3 磨料液体射流平台B e a u c a m p等[11]在一个7自由度的运动平台上对非球面光学元件进行磨料液体射流抛光试验,面型精度值达到50n m㊂李天生等[12]设计了一种磨液射流磨削抛光装置,该装置通过压缩装置在箱体内产生负压将磨料液从吸管吸上来,在压缩气流的作用下形成水射流,喷射在工件表面上,同时工件在旋转筒的带动下不断旋转,从而完成整个抛光过程㊂监测磨料液体射流加工过程对工艺参数的优化是非常重要的,国内外学者对此也作了相关的研究㊂可以利用测力传感器和探针精确确定射流束的直径[13]㊂使用声发射传感原㊃7113㊃磨料液体射流抛光技术研究进展 陈逢军 苗想亮 唐 宇等Copyright©博看网. All Rights Reserved.理对磨料液体射流工件侵蚀部分进行监测,可以控制加工工艺参数以提高加工质量[14]㊂F a n等[15]使用粒子图像测速(p a r t i c l e i m a g ev e l o c i m -e t r y,P I V )技术对微磨料液体射流的粒子速度分布进行了试验研究㊂试验发现粒子射流几乎是线性膨胀的,平均膨胀角度大约为7.2°㊂2 磨料液体射流数学模型为了对磨料液体射流的加工效率及精度进行定量分析,国内外学者根据材料去除机理㊁射流特性以及试验结果,建立了相关的数学模型进行预测与控制㊂图5展示了目前磨料射流数学模型的主要研究内容㊂施春燕等[7]对射流抛光的紊动冲击射流特性进行了研究,并构建了射流抛光的垂直和斜冲击射流模型,而且将R N G k ‐ε理论用于模型的计算㊂图5 磨料射流数学模型2.1 速度变化模型射流加工中射流截面上磨粒的平均速度可以利用磨粒的能量模型进行精确预测,其模型预测结果和试验结果的皮尔逊相关系数达到95%[16]㊂W a n g[17]基于射流动态特性的C F D 仿真研究,提出了可以评估射流方向上流体内部任意位置速度变化的数学模型㊂该模型与C F D 模型预测结果的平均误差在1%以内,基本可以满足对射流流体速度的预测㊂2.2 材料去除模型材料去除模型的应用可以有效地提高材料去除效率㊂在对磨料水射流车外圆的试验中,使用一种考虑了加工过程中冲击角度变化的模型,可以很好地提高加工过程中对工件直径的预测精度[18]㊂K u m a r 等[19]建立了基于有限元仿真的三维侵蚀模型,并对多磨粒冲击侵蚀过程进行了仿真计算㊂T y a gi [20]建立了基于磨粒动能的材料去除率数学模型,研究了磁场和电场对材料去除率的影响,材料的去除率随着磁场强度的增大而减小,随着电场强度的增大而变大㊂2.3 表面粗糙度模型表面粗糙度模型能对工艺参数进行优化,以获得最佳工艺参数,从而提高表面质量㊂A z m i r等[21]采用磨料水射流加工了玻璃环氧树脂复合材料,应用分段线性回归方法建立了加工表面粗糙度模型㊂C h e n 等[22]同样基于大量试验数据,建立了磨粒水射流抛光表面粗糙度模型,其预测结果的平均偏差为3.8%㊂C h e 等[23]建立了应用磨粒水射流抛光超硬材料的表面粗糙度理论模型,从理论上反映了各个工艺参数的变化会对表面粗糙度的影响㊂2.4 表面演化模型磨料水射流抛光时,冲击点处的面形变化会对工件的表面粗糙度㊁面形精度及去除效果产生影响,方慧等[4]㊁刘增文等[6]㊁施春燕等[7]对此作了相关研究,但他们较少考虑工艺参数对冲击点面形变化的影响㊂一种基于窄带水平集法的表面演化模型解释了微磨料液体射流加工中掩膜的磨损和磨粒的二次冲击问题,从而极大地缩短了加工时间[28]㊂M a 等[25]建立了可以预测磨料液体射流加工宽度与射流速度的经验关系模型㊂G e -t u 等[24]根据试验数据对微磨料液体射流加工脆性材料时的表面轮廓演化模型进行了改进㊂2.5 数值模拟通过对磨料液体射流过程进行数值模拟分析,可以促进实验与理论研究的发展㊂刘国勇等[27]基于C F D 多相流混合物模型对前混合磨料水射流混合腔的内部流场进行了数值模拟,当收缩锥角为30°时可获得较好的流场性能㊂V O F ㊁M i x t u r e 和E u l e r 模型在磨料液体射流的C F D 数值模拟过程中有着非常重要的应用㊂使用M i x -t u r e 模型可以对磨料在混合腔中的混合过程进行仿真,并且能够获得混合腔内磨粒的运动状态[29]㊂该模型也被应用于喷嘴结构的数值分析中,可以得出锥直型喷嘴的长径比在2~3时可获得最佳的射流速度[30]㊂陈林等[26]基于多相流E u l e r 模型对几种典型的后混合磨料水射流喷嘴的内流场进行了数值模拟,当圆柱段长度为出口直径的23~37倍时,磨粒可获得最大速度㊂陆金刚等[31]采用V O F 模型对自由水射流流场进行了数值模拟,发现喷嘴出口处空气向喷嘴内部卷吸,一定程度上提高了其集束性,而射流上游的湍流动能大小及漩涡强度对射流的集束性影响显著㊂3 磨料液体射流工艺参数优化磨料液体射流加工的材料去除效率及表面粗糙度受许多工艺参数的影响,如图6和图7所示㊂分析和研究磨料液体射流加工工艺参数并进行优㊃8113㊃中国机械工程第26卷第22期2015年11月下半月Copyright ©博看网. All Rights Reserved.化对充分发挥其抛光性能非常关键㊂李兆泽等[32]研究了射流抛光主要工艺参数对抛光效率和侵蚀形貌的影响:选取喷射角度90°,喷射距离15mm ,抛光液浓度4%,射流速度25m /s,工作时间5m i n ,对平面K 9玻璃进行抛光试验,其表面粗糙度约为2.25n m ,抛光速率可达到30n m /m i n㊂图6 影响材料去除的主要参数T s a i 等[33]对S K D 61进行了磨料液体射流抛光优化试验,获得使工件表面粗糙度达到最佳的加工条件为:粒径为1.6μm 左右的S i C 磨料和水的混合比例为1∶2㊁冲击角度为30°㊁射流压力为0.4M P a ㊁喷射距离为10mm ,其表面粗糙度从1.03μm 减小到0.13μm ㊂M i m u r a 等[43]将单晶4H ‐S i C 的表面抛光到表面粗糙度R M S 值为0.323n m ,表面晶体结构完整㊂Z h a n g 等[44]对K 9玻璃进行了磨料液体射流抛光,表面粗糙度R M S 值达到了0.935n m ㊂而W a n g 等[45]对石英玻璃进行加工,R M S 值达到0.123n m ㊂宋岳干等[46]对0C r 18N i 9S i 不锈钢进行抛光,使得表面粗糙度值从2.203μm 减小到1.195μm ㊂(1)磨粒动能㊂在磨料液体射流过程中磨粒速度越大,其动能也越大,对表面影响也越明显㊂图8所示为对硼酸玻璃进行磨料水射流抛光的试验结果,加工后的表面粗糙度随磨粒动能增大而增大[35]㊂(2)射流压力㊂一定范围内,压力越大,射流速度越高,磨粒能够获得的能量也越大,材料去除量就越大㊂玻璃和环氧树脂复合材料压层板磨料水射流加工试验证明了增大工作压力和磨料流量可以很好地改善加工性能,减小喷射距离和移动速率也能提高加工性能,而喷射角度对加工质量影响不大[34]㊂因此,增大射流过程的动能能够获得更好的表面质量㊂图7 表面粗糙度的研究状况㊃9113㊃磨料液体射流抛光技术研究进展陈逢军 苗想亮 唐 宇等Copyright ©博看网. All Rights Reserved.图8 表面粗糙度与磨粒动能的关系[35](3)磨料㊂对于硬度较高的工件表面,宜采用具有较大磨粒直径和较高浓度添加剂的磨料液;对于硬度较低的工件表面,宜采用磨粒直径较小和添加剂浓度较低的磨料液[37]㊂而增大磨粒硬度则能提高材料去除率和表面粗糙度[38]㊂(4)喷射角度㊂不同喷射角度对材料去除面形会产生影响㊂通过射流抛光喷射角度的仿真模拟分析得出,当射流与工作壁面垂直时,抛光区域整个面形呈W形状分布;随着冲击角度的减小,去除面形呈越来越明显的弯月形状分布[39]㊂喷射角度的大小对侵蚀速率也会产生一定的影响,使用射流速率为106m/s㊁粒径为50μm的A l2O3磨料对铝㊁铝合金㊁不锈钢进行加工,当喷射角度在20°~35°时侵蚀速率达到最高[40]㊂使用粒径为25μm的A l2O3磨粒在有机玻璃上进行微细磨料喷射加工,当喷射倾斜角度为55°时,喷嘴扫描方向工件表面的侵蚀速率影响较大[24]㊂(5)喷射距离㊂喷射距离对材料去除率具有显著影响㊂射流在初始阶段还未稳定,部分磨粒未参与剪切作用,去除量很小㊂当喷射距离达到一定尺寸时,磨料液体射流达到稳定状态,材料去除量增大至最大㊂随着工作距离进一步增大,磨料的动能降低,冲蚀能力下降,从而降低了材料的去除率㊂当喷射距离在8~10mm范围内时,去除效率最高,之后随着喷射距离的增大而减小[36]㊂(6)添加剂㊂添加剂可以较好地改变材料的去除效率㊂例如使用粒径为80μm左右的S i C对玻璃进行磨粒流体射流加工时,当研磨液中加入丙酮酸和磷酸可以使材料去除率大大提高,而加入高分子聚合物聚丙烯酰胺对材料的去除率影响更大[41]㊂Y a n等[42]使用粒径为5μm左右的S i C 磨料对S K D61进行水射流抛光,当使用不涂蜡磨料时表面粗糙度从0.36μm减小到0.054μm;而当使用涂蜡磨料时表面粗糙度减小到0.049μm㊂故使用添加剂可以提高抛光后的表面粗糙度㊂4 磨料液体射流抛光技术的发展趋势图9展示了磨料液体射流抛光技术在各个领域比较重要的研究进程㊂虽然在国内外该技术已获得了较多的研究成果,但还存在许多问题亟待解决㊂(1)材料去除机理的系统性理论研究㊂材料去除机理总体上可以分为微观去除机理和宏观去除机理㊂单个磨粒对材料去除作用的研究是目前微观加工机理的主要研究内容,而射流则表现为磨粒与流体共同对材料的复合作用,而目前并没有成熟的系统化理论㊂对宏观加工机理的研究,目前主要通过试验和仿真来完成,缺少系统的理论公式,很难用于指导磨料液体射流抛光技术的应用㊂因此,将磨料液体射流在宏观方面和微观方面去除机理通过统一化的理论表达出来将成为今后磨料液体射流抛光技术的一个重要研究方向㊂(2)材料去除模型㊂目前国内外已经有部分学者建立了各类磨料液体射流抛光的数学模型㊂但对于射流加工过程中存在的部分用数学模型难以准确描述的复杂现象研究较少,如射流流体中介质耦合㊁磨粒与流体相互作用㊁磨粒相互运动干涉㊁磨粒破碎及磨料对材料多次冲击等微观作用的模型建立与模拟㊂另外,关于射流的类别与结构形式㊁射流的速度及能量分布模型的研究也不多,需要进一步深入研究㊂而且目前建立的多数经验模型也包含了许多未知的参数,很难用于生产实践,对这些模型的进一步改进非常必要㊂(3)磨料液体射流控制方法㊂工艺过程控制策略与控制方法也是磨料液体射流加工的重要研究内容㊂例如将低压或者负压替代高压射流㊁多种磨粒共同作用,低温或高温环境下射流抛光㊁特殊光照射下的特殊材料射流抛光,等等㊂智能化的加工设备和控制系统可以降低对人工操作的依赖性㊁提高加工效率和系统稳定性㊂所以,需要根据不同工艺过程研究出加工设备和系统的不同控制方法㊂另外,应建立磨料液体射流加工的工艺数据库,以在不同条件下实现磨料液体射流加工的控制㊂(4)工艺参数优化的研究㊂对磨料液体射流加工工艺的优化是目前国内外学者研究得最广泛㊁最直接的内容之一㊂由于磨料液体射流抛光的基础与应用的研究还处于初步发展阶段,故对其工艺参数进行深入准确的研究非常必要㊂同时,磨料液体射流周围环境如温度㊁气压等对加工㊃0213㊃中国机械工程第26卷第22期2015年11月下半月Copyright©博看网. All Rights Reserved.图9 磨料流体射流抛光发展历程的影响研究很小,而该技术应用于精密超精密加工时,必须考虑这些影响因素㊂另外,复合加工工艺也是现在的研究热点,目前对于磨料液体射流抛光与其他加工工艺的复合工艺研究较少,可以尝试与精密磨削㊁车削㊁铣削㊁其他研抛等工艺的复合,以获得更优的抛光效果与效率㊂(5)磨料液体射流抛光技术应用领域的扩展㊂由于磨料液体射流抛光技术尚待完善,且加工成本较高,故目前只是应用在部分科技领域,在高科技军事方面应用较少㊂随着新材料㊁新结构㊁新要求的产品制造技术不断涌现,部分传统制造技术无法满足要求时,磨料液体射流抛光技术能够凭借其独特的优势发挥其作用㊂此外,磨料液体射流技术在微型零件的应用领域可以进一步扩展,尤其是微型光学非球面元件的制造领域㊂参考文献:[1] 邵飞,刘洪军,马颖,等.磨料水射流抛光技术及其发展[J ].表面技术,2007,36(3):64‐66.S h a o F e i ,L i u H o n g j u n ,M a Y i n g ,e ta l .P o l i s h i n g T e c h n i q u e s a n dD e v e l o pm e n t o fA b r a s i v e W a t e r J e t [J ].S u r f a c eT e c h n o l o g y ,2007,36(3):64‐66.[2] 马占龙,刘健,王君林.射流抛光材料去除机理及影响因素分析[J ].应用光学,2011,32(6):1206‐1211.M aZ h a n l o n g ,L i uJ i a n ,W a n g J u n l i n .M a t e r i a lR e -m o v a lM e c h a n i s ma n dI n f l u e n c eF a c t o ro fF l u i dJ e tP o l i s h i n g [J ].J o u r n a lo f A p p l i e d O p t i c s ,2011,32(6):1206‐1211.[3] 张玲花.射流抛光用于纳米深度修形[J ].光机电信息,2011,28(3):1‐5.Z h a n g L i n g h u a .J e tP o l i s h i n g fo rN a n o ‐m o d i f i c a t i o n [J ].OM EI n f o r m a t i o n ,2011,28(3):1‐5.[4] 方慧,郭培基,余景池.液体喷射抛光材料去除机理的研究[J ].光学技术,2004,30(2):248‐250.F a n g H u i ,G u oP e i j i ,Y uJ i n g c h i .R e s e a r c ho n M a t e -r i a lR e m o v a lM e c h a n i s mo fF l u i dJ e tP o l i s h i n g [J ].O p t i c a lT e c h n i q u e ,2004,30(2):248‐250.[5] S o n g X i a o z o n g ,Z h a n g Y o n g ,Z h a n g F e i h u .S t u d y on R e m o v a l M e c h a n i s m o f N a n o pa r t i c l e C o l l o i d J e t M a c h i n i n g[J ].A d v a n c e d M a t e r i a l sR e s e a r c h ,2008,53/54:363‐368.[6] 刘增文,黄传真,朱洪涛.高压磨料水射流加工中材料去除机理研究[J ].金刚石与磨料磨具工程,2010,30(4):21‐29.L i u Z e n g w e n ,H u a n g C h u a n z h e n ,Z h u H o n g t a o .M e c h a n i s m o f M a t e r i a lR e m o v a lb y H i ghP r e s s u r e A b r a s i v eW a t e r j e t [J ].D i a m o n d &A b r a s i v e sE n g i -n e e r i n g,2010,30(4):21‐29.[7] 施春燕,袁家虎,伍凡,等.射流抛光误差分析与材料去除稳定性研究[J ].光学学报,2011,31(1):170‐174.S h i C h u n y a n ,Y u a n J i a h u ,W uF a n ,e t a l .R e s e a r c ho f E r r o r sA n a l y s i sa n d M a t e r i a lR e m o v a lS t a b i l i t y in F l u i d J e tP o l i s h i n g [J ].A c t aO p t i c aS i n i c a ,2011,31(1):170‐174.[8] 施春燕,袁家虎,伍凡,等.射流抛光喷嘴的设计[J ].光电工程,2008,35(12):131‐135.S h i C h u n y a n ,Y u a nJ i a h u ,W uF a n ,e t a l .N o z z l eD e -s i g no f F l u i d J e t P o l i s h i n g [J ].O p t o ‐e l e c t r o n i cE n g i -n e e r i n g ,2008,35(12):131‐135.[9] B a r l e t t a M ,G u a r i n oS ,R u b i n oG ,e t a l .P r o gr e s s i n F l u i d i z e dB e dA s s i s t e dA b r a s i v e J e tM a c h i n i n g (F B ‐A J M ):I n t e r n a lP o l i s h i n g ofA l u m i n i u m T u b e s [J ].I n t e r n a t i o n a l J o u r n a l o fM a c h i n eT o o l s&M a n u f a c -t u r e ,2007,47(3/4):483‐495.[10] 徐州浩通水射流科技有限公司.一种前混合磨料㊃1213㊃磨料液体射流抛光技术研究进展陈逢军 苗想亮 唐 宇等Copyright ©博看网. All Rights Reserved.水射流磨料混合系统:中国,201410132350.3[P].2014‐07‐30.[11] B e a u c a m p A,N a m b aY.S u p e r‐s m o o t hF i n i s h i n g o fD i a m o n d T u r n e d H a r d X‐r a y M o l d i n g D i e s b yC o m b i n e dF l u i d J e t a n dB o n n e t P o l i s h i n g[J].C I R PA n n a l s‐M a n u f a c t u r i n g T e c h n o l o g y,2013,62(1):315‐318.[12] 李天生,徐慧.一种磨削抛光装置的设计及其试验[J].机床与液压,2009,37(9):34‐36.L iT i a n s h e n g,X uH u i.T h eD e s i g no fG r i n d i n g a n dP o l i s h i n g D e v i c e a n dI t sE x p e r i m e n t a t i o n[J].M a-c h i n eT o o l&H yd r a u l i c s,2009,37(9):34‐36.[13] O r b a n i cH,J u n k a rM,B a j s i c I,e t a l.A n I n s t r u m e n tf o rM e a s u r i ng A b r a s i v eW a t e r J e t D i a m e t e r[J].I n-t e r n a t i o n a l J o u r n a l o fM a c h i n eT o o l s&M a n u f a c-t u r e,2009,49(11):843‐849.[14] R a b a n iA,M a r i n e s c uI,A x i n t eD.A c o u s t i cE m i s-s i o nE n e r g y T r a n s f e rR a t e:A M e t h o d f o rM o n i t o-r i n g A b r a s i v e W a t e r j e t M i l l i n g[J].I n t e r n a t i o n a lJ o u r n a l o f M a c h i n e T o o l s&M a n u f a c t u r e,2012,61:80‐89.[15] F a nJ,L iH,W a n g J,e ta l.A S t u d y o f t h eF l o wC h a r a c t e r i s t i c s i n M i c r o‐a b r a s i v eJ e t s[J].E x p e r i-m e n t a lT h e r m a la n d F l u i dS c i e n c e,2011,35(6):1097‐1106.[16] N a r a y a n a nC,B a l zR,W e i s sD A,e t a l.M o d e l l i n go fA b r a s i v eP a r t i c l eE n e r g y i n W a t e rJ e t M a c h i-n i n g[J].J o u r n a l o fM a t e r i a l sP r o c e s s i n g T e c h n o l o-g y,2013,213(12):2201‐2210.[17] W a n g J.P a r t i c l e V e l o c i t y M o d e l sf o r U l t r a‐h i g hP r e s s u r eA b r a s i v eW a t e r j e t s[J].J o u r n a l o fM a t e r i-a l sP r o c e s s i n g T e c h n o l o g y,2009,209(9):4573‐4577.[18] M a n uR,B a b uN.A nE r o s i o n‐b a s e d M o d e l f o rA b-r a s i v eW a t e r j e tT u r n i n g o fD u c t i l e M a t e r i a l s[J].W e a r,2009,266(11/12):1091‐1097. [19] K u m a rN,S h u k l a M.F i n i t eE l e m e n tA n a l y s i so fM u l t i‐p a r t i c l e I m p a c t o nE r o s i o n i nA b r a s i v e W a-t e r J e tM a c h i n i n g o fT i t a n i u m A l l o y[J].J o u r n a l o fC o m p u t a t i o n a la n d A p p l i e d M a t h e m a t i c s,2012,236(18):4600‐4610.[20] T y a g iR.A b r a s i v e J e tM a c h i n i n g b y M e a n so fV e-l o c i t y S h e a rI n s t a b i l i t y i n P l a s m a[J].J o u r n a lo fM a n u f a c t u r i n g P r o c e s s e s,2012,14(3):323‐327.[21] A z m i r M A,A h s a n A K.I n v e s t i g a t i o no n G l a s s/E p o x y C o m p o s i t eS u r f a c e s M a c h i n e db y A b r a s i v eW a t e r J e tM a c h i n i n g[J].J o u r n a l o fM a t e r i a l sP r o-c e s s i n g T e c h n o l o g y,2008,198(1/3):122‐128.[22] C h e n T i a n x i a n g,W a n g C h e n g y o n g.I n v e s t i g a t i o ni n t o R o u g h n e s so fS u r f a c e P o l i s h e d b y A b r a s i v eW a t e r j e t w i t h T a g u c h i M e t h o d a n d D i m e n s i o n a lA n a l y s i s[J].M a t e r i a l sS c i e n c eF o r u m,2013,723:188‐195.[23] C h eC u i l i a n,H u a n g C h u a n z h e n,W a n g J,e t a l.T h e-o r e t i c a lM o d e l o fS u r f a c eR o u g h n e s s f o rP o l i s h i n gS u p e rH a r d M a t e r i a l sw i t hA b r a s i v e W a t e r j e t[J].K e y E n g i n e e r i n g M a t e r i a l s,2008,375/376:465‐469.[24] G e t u H,G h o b e i t y A,S p e l tJ,e ta l.A b r a s i v eJ e tM i c r o‐m a c h i n i n g o fP o l y m e t h y l m e t h a c r y l a t e[J].W e a r,2007,263(7/12):1008‐1015. [25] M aC,D e a m R.A C o r r e l a t i o nf o rP r e d i c t i n g t h eK e r f P r o f i l e f r o m A b r a s i v e W a t e r J e tC u t t i n g[J].E x p e r i m e n t a lT h e r m a la n dF l u i d S c i e n c e,2006,30(4):337‐343.[26] 陈林,雷玉勇,郭宗环,等.基于F L U E N T的后混合磨料水射流喷嘴内流场的数值模拟[J].润滑与密封,2012,37(4):66‐69.C h e nL i n,L e iY u y o n g,G u oZ o n g h u a n,e ta l.N u-m e r i c a l S i m u l a t i o no fP o s t.M i x e dA b r a s i v e W a t e rJ e tN o z z l eB a s e do nF l u e n t[J].L u b r i c a t i o nE n g i-n e e r i n g,2012,37(4):66‐69.[27] 刘国勇,陈欣欣,朱冬梅,等.前混合磨料水射流除鳞喷嘴混合腔内部流场[J].北京科技大学学报,2014,36(6):830‐837.L i uG u o y o n g,C h e nX i n x i n,Z h uD o n g m e i,e t a l.I n-t e r n a lM i x i n g C h a m b e rF l o w F i e l do faP r e m i x e dA b r a s i v eW a t e r J e tD e s c a l i n g N o z z l e[J].J o u r n a l o fU n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y B e i j i n g,2014,36(6):830‐837.[28] B u r z y n s k iT,P a p i n iM.M o d e l l i n g o fS u r f a c eE v o-l u t i o ni n A b r a s i v eJ e t M i c r o‐m a c h i n i n g I n c l u d i n gP a r t i c l eS e c o n dS t r i k e s:A L e v e lS e t M e t h o d o l o g y[J].J o u r n a lo f M a t e r i a l sP r o c e s s i n g T e c h n o l o g y,2012,212(5):1177‐1190.[29] 潘峥正,万庆丰,雷玉勇,等.基于后混合式磨料水射流磨料颗粒运动研究[J].机床与液压,2014,42(9):109‐112.P a nZ h e n g z h e n g,W a nQ i n g f e n g,L e i Y u y o n g,e t a l.R e s e a r c ho nM o t i o n o fA b r a s i v e i nP o s t‐m i x e dA b-r a s i v eW a t e r J e t[J].M a c h i n eT o o l&H y d r a u l i c s,2014,42(9):109‐112.[30] 杨国来,周文会,刘肥.基于F L U E N T的高压水射流喷嘴的流场仿真[J].兰州理工大学学报,2008,34(2):49‐52.Y a n g G u o l a i,Z h o u W e n h u i,L i uF e i.S i m u l a t i o no fF l o wF i e l do fH i g hP r e s s u r e W a t e r J e t f r o m N o z-z l ew i t hF l u e n t[J].J o u r n a l o fL a n z h o u U n i v e r s i t yo fT e c h n o l o g y,2008,34(2):49‐52. [31] 陆金刚,龚辰,闫龙龙,等.高速水射流集束性的数值模拟及试验研究[J].工程热物理学报,2014,35(8):1526‐1529.㊃2213㊃中国机械工程第26卷第22期2015年11月下半月Copyright©博看网. All Rights Reserved.L uJ i n g a n g,G o n g C h e n,Y a nL o n g l o n g,e ta l.N u-m e r i c a l S i m u l a t i o na n dE x p e r i m e n t a lS t u d y o f t h eC o h e r e n c e o fH i g h‐s p e e d W a t e r J e t[J].J o u r n a l o fE n d i n e e r i n g T h e r m o p h y s i c s,2014,35(8):1526‐1529.[32] 李兆泽,李圣怡,戴一帆,等.磨料射流抛光中各工艺参数对材料去除率及抛光区形貌的影响[J].中国机械工程,2008,19(21):2532‐2535.L iZ h a o z e,L iS h e n g y i,D a iY i f a n,e ta l.E f f e c t so fV a r i o u sP a r a m e t e r s o n M a t e r i a lR e m o v a lR a t e a n dt h e F o o t p r i n ti n A b r a s i v eJ e t P o l i s h i n g P r o c e s s[J].C h i n a M e c h a n i c a lE n g i n e e r i n g,2008,19(21):2532‐2535.[33] T s a iF,Y a nB,K u a nC,e t a l.A T a g u c h i a n dE x-p e r i m e n t a l I n v e s t i g a t i o n i n t o t h eO p t i m a lP r o c e s s-i n g C o n d i t i o n sf o rt h e A b r a s i v eJ e tP o l i s h i n g o fS K D61M o l dS t e e l[J].I n t e r n a t i o n a l J o u r n a l o fM a-c h i n eT o o l s&M a n u f a c t u r e,2008,48(7/8):932‐945.[34] A z m i rM,A h s a nA.AS t u d y o fA b r a s i v eW a t e r J e tM a c h i n i n g P r o c e s s o n G l a s s/E p o x y C o m p o s i t eL a m i n a t e[J].J o u r n a l o f M a t e r i a l s P r o c e s s i n gT e c h n o l o g y,2009,209:6168‐6173.[35] J a f a rR H M,S p e l t J,P a p i n iM.S u r f a c eR o u g h n e s sa n dE r o s i o nR a t eo fAb r a s i v eJ e tM ic r o‐m a c h i n e dC h a n n e l s:E x p e r i m e n t sa n d A n a l y t i c a lM o d e l[J].W e a r,2013,303(1/2):138‐145.[36] 施春燕,袁家虎,伍凡,等.喷射距离对射流抛光去除函数的影响[J].红外与激光工程,2011,40(4):685‐689.S h i C h u n y a n,Y u a nJ i a h u,W uF a n,e t a l.I n f l u e n c eo fS t a n d D i s t a n c eo n M a t e r i a lR e m o v a lF u n c t i o nF l u i dJ e tP o l i s h i n g[J].I n f r a r e da n d L a s e rE n g i-n e e r i n g,2011,40(4):685‐689.[37] 袁卓林,雷玉勇,孙书蕾,等.微磨料水射流对工件表面抛光作用的研究[J].机床与液压,2010,38(21):4‐6.Y u a nZ h u o l i n,L e iY u y o n g,S u nS h u l e i,e t a l.S t u d yo nS u r f a c eP o l i s h i n g U s i n g M i c r oA b r a s i v e W a t e rJ e t[J].M a c h i n eT o o l&H y d r a u l i c s,2010,38(21):4‐6.[38] F o w l e rG,P a s h b y I,S h i p w a y P.T h eE f f e c t o fP a r-t i c l eH a r d n e s s a n dS h a p eW h e nA b r a s i v eW a t e r J e tM i l l i n g T i t a n i u m A l l o y T i6A l4V[J].W e a r,2009,266(7/8):613‐620.[39] 施春燕,袁家虎,伍凡,等.冲击角度对射流抛光中材料去除面形的影响分析[J].光学学报,2010,30(2):513‐517.S h i C h u n y a n,Y u a nJ i a h u,W uF a n,e t a l.I n f l u e n c eA n a l y s i so fI m p a c t A n g l e o n M a t e r i a l R e m o v a lP r o f i l e i nF l u i d J e tP o l i s h i n g[J].A c t aO p t i c aS i n i-c a,2010,30(2):513‐517.[40] A l l y S,S p e l tJ,P a p i n iM.P r e d i c t i o no f M a c h i n e dS u r f a c eE v o l u t i o n i n t h eA b r a s i v e J e tM i c r o‐m a c h i-n i n g o fM e t a l s[J].W e a r,2012,292/293:89‐99.[41] P a l l e d a M.AS t u d y o fT a p e rA n g l e sa n d M a t e r i a lR e m o v a lR a t e so fD r i l l e d H o l e si nt h e A b r a s i v eW a t e r J e tM a c h i n i n g P r o c e s s[J].J o u r n a l o fM a t e-r i a l sP r o c e s s i n g T e c h n o l o g y,2007,189(1/3):292‐295.[42] Y a nB H,T s a iF,S u nL,e ta l.A b r a s i v e J e tP o l i s-h i n g o nS K D61M o l dS t e e l u s i n g S i C C o a t e d w i t hW a x[J].J o u r n a l o fM a t e r i a l sP r o c e s s i n g T e c h n o l o-g y,2008,208(1/3):318‐329.[43] M i m u r aH,Y u m o t oH,M a t s u y a m a S,e t a l.S u r f a c eF i g u r i n g a n d M e a s u r e m e n t M e t h o d s w i t h S p a t i a lR e s o l u t i o nC l o s e t o0.1mmf o rX‐r a y M i r r o rF a b-r i c a t i o n[C]//A d v a n c e s i n M e t r o l o g y f o rX‐r a y a n dE U V O p t i c s,P r o c e e d i n g so fS P I E V o l.5921.S a nD i e g o,C A:S P I E,2005:1‐8.[44] Z h a n g F e i h u,S o n g X i a o z o n g,Z h a n g Y o n g,e ta l.F i g u r i n g o f a nU l t r a‐s m o o t hS u r f a c e i nN a n o p a r t i-c l eC o l l o i dJ e tM a c h i n i n g[J].J o u r n a l o fM i c r o m e-c h a n i c s a nd M i c r oe n g i n e e r i n g,2009,19(5):1‐6.[45] W a n g J u n l i n,U l t r a‐p r e c i s i o n O p t i c a lF a b r i c a t i o no nF u s e dS i l i c a[C]//6t hI n t e r n a t i o n a lS y m p o s i u mo n A d v a n c e d O p t i c a l M a n u f a c t u r i n g a n d T e s t i n gT e c h n o l o g i e s:A d v a n c e d O p t i c a l M a n u f a c t u r i n gT e c h n o l o g i e s.P r o c e e d i n g s o f S P I EV o l.8416.X i a-m e n,2012:1‐6.[46] 宋岳干,宋丹路,王堃.后混合磨料水射流对金属的抛光机制及实验研究[J].机床与液压,2013,41(3):17‐20.S o n g Y u e g a n,S o n g D a n l u,W a n g K u n.E x p e r i m e n-t a l S t u d y o f t h eM e t a l P o l i s h i n g M e c h a n i s mo f t h eP o s tM i x e dA b r a s i v e W a t e rJ e t[J].M a c h i n eT o o l&H y d r a u l i c s,2013,41(3):17‐20. [47] B o u dF,L o oLF,K i n n e l l PK.T h e I m p a c t o f P l a i nW a t e r j e t M a c h i n i n g o n t h e S u r f a c eI n t e g r i t y o fA l u m i n i u m7475[J].P r o c e d i aC I R P,2014,13:382‐386.(编辑 王艳丽)作者简介:陈逢军,男,1979年生㊂湖南大学国家高效磨削工程技术研究中心讲师㊂主要研究方向为超精密加工与控制㊂发表论文20余篇㊂苗想亮,男,1988年生㊂湖南大学国家高效磨削工程技术研究中心硕士研究生㊂唐 宇,男,1991年生㊂湖南大学国家高效磨削工程技术研究中心硕士研究生㊂尹韶辉,男, 1967年生㊂湖南大学国家高效磨削工程技术研究中心教授㊁博士研究生导师㊂㊃3213㊃磨料液体射流抛光技术研究进展 陈逢军 苗想亮 唐 宇等Copyright©博看网. All Rights Reserved.。

流体抛光技术

流体抛光技术流体抛光是一种高效的表面处理技术,它已广泛应用于电子、半导体、光学、精密机械、航空航天等行业。

它具有精度高、速度快、成本低、操作简便等优点。

流体抛光的原理是利用特定的流动介质和研磨颗粒,在被抛光物体表面形成一层稳定的流体膜,研磨颗粒在流体膜中摩擦,从而去除表面的不合适的物质,使其达到平滑度、光洁度、粗糙度的要求。

流体抛光的关键在于选择适当的研磨颗粒和流动介质。

研磨颗粒的大小、形状、硬度和材料种类,决定了其对被抛光物体的研磨能力。

流动介质的粘度、表面张力和化学性质,影响着研磨颗粒与被抛光物体表面的接触力和效果。

还需要控制流动介质的流速和压力,以确保研磨颗粒和流体膜在表面均匀分布,达到均匀的抛光效果。

流体抛光可以分为精密抛光和化学机械抛光。

精密抛光是通过机械研磨,使被抛光物体表面达到高精度、高光洁度。

它广泛应用于光学仪器、精密仪器等行业。

化学机械抛光是在流体抛光的基础上,加入了化学反应,并根据反应条件来控制抛光速度和成分的变化。

化学机械抛光常用于半导体工艺中的晶圆抛光。

流体抛光的优点是高效、快速、成本低。

相对于传统的机械抛光、化学腐蚀和激光加工等技术,流体抛光可以在保证精度的情况下,减少加工时间和成本。

另外,由于流体抛光对被抛光物体表面的损伤非常小,因此对于一些脆性材料来说,流体抛光是一种比较优秀的表面处理方式。

但流体抛光也存在一些问题。

一是所选用的研磨颗粒、流动介质等条件较为苛刻,需要进行大量的研究和实验;二是流体抛光会成为生产过程中的污染源,需要进行配套的废水处理和污染控制。

总的来说,流体抛光技术具有广阔的应用前景和研究价值,在各个领域中都将扮演着重要的角色。

基于大涡模拟的磨粒流抛光弯管表面创成机理研究

分类号:密 级: 可公开U D C:编 号:基于大涡模拟的磨粒流抛光弯管表面创成机理研究STUDY ON THE SURFACE FORMATION MECHANISM OF ABRASIVE FLOW POLISHING ELBOW SURFACE BASED ONLARGE EDDY SIMULATION学位授予单位及代码:长春理工大学(10186)工程领域名称及代码:机械制造及其自动化(080201)研究方向:精密、超精密加工、检测及装备申请学位级别:硕士指导教师:李俊烨研究生:尹延路论文起止时间:2015.09—2016.12长春理工大学硕士学位论文原创性声明本人郑重声明:所呈交的硕士学位论文,《基于大涡模拟的磨粒流抛光弯管表面创成机理研究》是本人在指导教师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写过的作品成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律结果由本人承担。

作者签名:年月日长春理工大学学位论文版权使用授权书本学位论文作者及指导教师完全了解“长春理工大学硕士、博士学位论文版权使用规定”,同意长春理工大学保留并向中国科学信息研究所、中国优秀博硕士学位论文全文数据库和CNKI系列数据库及其它国家有关部门或机构送交学位论文的复印件和电子版,允许论文被查阅和借阅。

本人授权长春理工大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,也可采用影印、缩印或扫描等复制手段保存和汇编学位论文。

作者签名:年月日指导导师签名:年月日摘要弯管及孔道类零件在工业生产中有着广泛的应用,在制药、食品、航空航天、军工等领域因其使用环境的特殊性,往往对所使用零件的表面质量有着更高的要求。

对于小孔径的弯管类零件由于其结构的特殊性,传统的加工方法难以对其内表面进行有效光整加工。

磨粒流抛光技术是一种不受零件的结构、尺寸限制的表面研抛技术,大量实验研究表明磨粒流抛光技术能够有效改善并提高零件的表面质量,因此研究磨粒流抛光技术对弯管类零件性能的提升有着极其重要的工程应用价值及学术意义。

压气机叶片安装板内侧面自动化磨抛加工

压气机叶片安装板内侧面自动化磨抛加工侯广库;姜绍西;叶欢;刘瑞松【摘要】针对压气机叶片安装板的自动化磨抛加工,基于北航提出的自动化磨抛加工工艺开展了应用研究.结合叶片安装板区域复杂曲面或结构特点,通过对磨抛轮的粒度优选、磨抛过程的优化以及接触压力的调整,实现了磨抛精度及表面粗糙度符合设计要求的攻关目标.试验结果表明:磨抛后表面粗糙度Ra在0.4μm以下,去除量在0.03mm以内,实现了替代手工磨抛的目的.在磨抛效率上也实现了与多台数控铣的节拍匹配,在200件叶片试制过程中磨抛工艺系统稳定,拟将该技术广泛推广应用于压气机叶片的研制和生产中.【期刊名称】《航空制造技术》【年(卷),期】2019(062)012【总页数】5页(P68-71,78)【关键词】压气机叶片;安装板;复杂结构;自动化磨抛;超硬磨料;轮式抛光【作者】侯广库;姜绍西;叶欢;刘瑞松【作者单位】中国航发沈阳黎明航空发动机有限责任公司,沈阳110043;中国航发沈阳黎明航空发动机有限责任公司,沈阳110043;北京航空航天大学机械工程及自动化学院,北京100191;北京航空航天大学机械工程及自动化学院,北京100191【正文语种】中文在航空发动机研制过程中,设计是主导,材料是基础,制造是保障,试验是关键,其中先进的材料和制造技术保证了发动机的效率、使用寿命、稳定性和可靠性[1]。

就制造而言,目前压气机叶片叶身全型面抛光方法为手工磨抛,但是手工磨抛的一致性差、稳定性低、寿命波动大,同时过程中产生的粉尘和噪音危害人体健康、污染环境、难以满足我国的叶片制造需求,严重制约了我国航空航天事业的发展[2]。

因此,需要一种稳定的自动化磨抛技术替代手工磨抛,保证加工精度和表面质量符合设计要求,并可实现稳定生产。

在国外,自动化抛光技术已经成功应用于叶片抛光,如德国Metabo公司和美国SBS公司的数控砂带磨削技术,美国GE公司与Lehr Precision公司合作发展的数控电解加工技术,以及美国ACME、Huck等公司的机器人抛光技术等。

磨料流加工及其运用范围

磨料流加工及其运用范围

李大

【期刊名称】《机床》

【年(卷),期】1993(000)005

【总页数】2页(P21-22)

【作者】李大

【作者单位】无

【正文语种】中文

【中图分类】TG580.699

【相关文献】

1.磨料流加工与MB9211型半自动磨料流机床 [J], 冯金榜

2.聚焦超声振动磨料流抛光加工技术研究 [J], 陈艺文;李华;许顺杰;许陆昕;周培祥

3.聚焦超声振动磨料流抛光加工技术研究 [J], 陈艺文;李华;许顺杰;许陆昕;周培祥

4.超声振动辅助软性磨料流喷孔光整加工研究 [J], 张宇超;董志国;雷鸿博;张鹏

5.软性磨料流对喷油嘴微孔锥度的加工成形研究 [J], 王鹏里;董志国;轧刚;段泽斌因版权原因,仅展示原文概要,查看原文内容请购买。

超硬磨料磨具修整技术的发展

超硬磨料磨具修整技术的发展

王先逵;刘为刚

【期刊名称】《磨料磨具与磨削》

【年(卷),期】1994(000)003

【摘要】超硬磨料磨具的出推动了磨削技术的飞速发展,同时也产生了新的问题,原有修整技术已不能有效地工作。

各国学者对这一问题进行了大量研究,取得了一些进展。

本文就此进行阐述,并对近年来的进做相应介绍。

【总页数】3页(P30-32)

【作者】王先逵;刘为刚

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG743

【相关文献】

1.超硬磨料磨具修整技术研究 [J], 崔仲鸣;赫青山;冯创举;王星

2.技术和服务“超硬”的圣戈班磨料磨具——访圣戈班磨料磨具超硬磨具中国区总经理戴航 [J], 杜春玲;樊有海

3.超硬磨料磨具的修整技术(二) [J], 崔仲呜;王光祖

4.超硬磨料磨具的修整技术(三) [J], 崔仲鸣;王光祖

5.超硬磨料磨具的修整技术(一) [J], 崔仲呜;王光祖

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图1 黏弹性挤压磨料流加工原理

KN1 为第一方向应力差系数; R 为圆孔通 黏度系数;

道半径;ZZ0 为流体磨料流动方向的长度。通过上 式,进一步证明了壁面滑移速度的存在,其值大小

依照此工艺方法,我国学者在挤压磨料流流动 速度、对被加工表面间的法向力、切向力、磨料的

176

机

械

工

程

学

报

第 51 卷第 7 期期

运动方式等方面进行了大量的基于流体力学及流变 学的理论研究。 在 20 世纪 80 年代该技术引入我国初期,汪文 [5] 友等 通过试验及自制的测定磨料黏度及观察磨粒 在模拟加工过程中流动规律的装置,观察流体磨料 运动时的情况,得出流体磨料在加工过程中不仅仅 有滑动平移,还有滚动和游动,并验证了黏弹性流 体磨料符合假塑性流体特性,将黏弹性流体磨料作 为“柔性动态微刃切削”的加工刀具,其磨粒产生 切削力主要为黏弹体在加工表面层中的剪切应力和 法向应力,并由流体力学中剪切应力与剪切速率关 [6] 系式,流层间的剪切应力 σ 表示为

第 51 卷第 7 期 2015 年 4 月

机

械

工 程

学

报

Vo l . 5 1 Apr.

No.7 2015

JOURNAL OF MECHANICAL ENGINEERING

DOI:10.3901/JME.2015.07.174

流体磨料光整加工理论与技术的发展*

高 航 吴鸣宇 付有志 郭东明

大连 116024) (大连理工大学精密与超精密教育部重点实验室

磨料流技术在流体磨料的类型和形态、 压力的供给、 工件辅助运动、辅助场的增加等方面的已经有了新 的进展,而且随着抗疲劳制造、大数据技术、多相 流控制技术的发展,为这种以流体磨料为工作介质 的磨削抛光方法赋予了新的科学内涵,如以均匀化 磨抛为基础的难加工航空零件表面的可控磨抛,利 用神经网络技术及统计学原理的材料去除机理的建 模与预测, 利用湍流模型进行流体磨料仿真及压力、 流量参数分析的多相流理论。 所以应将这种虽然加工时流体磨料的压力和 速度不同,但却有着相类似的流动特性及物理定律

1

[10-12]

n nR S p0 Q uw 2 R (1 S K N 1 ) K 3n 1

2S exp (Z0 Z ) (1 S K N 1 ) R

(3)

式中,uw 为壁面滑动速度;Q 为流体磨料流量;p0 为入口压力;n 为流动指数;μS 为摩擦因数;K 为

除受流量、压力影响外,还与载体与通道间的摩擦 因数与第一法向应力差有关。并应用第一法向应力 差概念,进一步推导了载体壁面挤压压力的数学模 型为

pw p0

2S exp ( Z 0 Z ) (4) (1 S K N 1 ) (1 S K N 1 ) R 1

1.1.1

式中,Vz(r)为通道内沿径向流速分布;Δp 为通道 出入口压力差; VR 为壁面滑动速度; n 为流动指 数;k 为黏稠系数;R 为圆孔通道半径;L 为通道 长度。 宋桂珍等 结合流体磨料的流变特性按照 动量守恒的 Navier-Stokes 方程,在流体磨料的考虑 黏性并推导流体磨料速度分布规律的基础上,得出 流体磨料在圆管中壁滑速度数学模型为

) n (r 0) K (r

(1)

r

dV (r ) dr

为半径为 r 处的剪切速率,材料特性参数 式中, r

n,k 分别为黏度及流动指数(n=1 时为牛顿流体)。

随后汤勇等 采用反光粒子 - 纹影照相法跟踪 了流体磨料运动轨迹,提出了壁滑速度与切向力的 关系及不同黏度及流动指数下对加工效果的影响。 并采用流变学的幂律方程,进一步给出了黏弹性流 体磨料流过圆孔形通道的工件表面时,壁滑速度的 径向分布规律为

月 2015 年 4 月

高

航等:流体磨料光整加工理论与技术的发展

175

和数学模型的流体磨料光整加工方法,单独归为一 类进行研究。并可将该工艺方法重新定义为:使用 松散低黏度的或聚合黏弹性高分子材料包裹超细磨 粒作为工作介质,在开式或闭式的腔体内,通过该 流体磨粒在流动过程中所产生的能量,单独或附加 辅助控制场的方式,挤压、喷射、冲刷静止或运动 工件的被加工表面的流体磨料光整加工技术。 国外自 20 世纪 60 年代随着这项技术应用到工 业领域,持续进行着相关方面的研究,我国自 20 世纪 80 年代初期, 将挤压磨料流技术引入后, 也随 即开展了大量的研究,特别是近几年来,我国关于 流体磨料光整加工的理论方法和技术的研究不断增 多,内容也不断深入。而且其凭借特有的流动性、 易成形性的工艺特点,在对异型孔、薄壁件、复杂 型腔、大尺寸复杂曲面零件的磨削抛光中越来越突 [3-4] 显其优势 , 特别是通过近年来对其加工机理方面 一系列的深入研究,发现该方法在高效、低损伤、 减少应力集中、提高表面压应力等“控性”加工方 面,有着更加广阔的应用前景。按照流体磨料加工 过程中流动特性及材料去除机理、加工参数对性能 优化的影响、应用中存在的均匀性问题及辅助控制 技术三个方面对流体磨料光整加工进行总结, 并对该 领域的研究进行展望, 以期对未来科研人员在流体磨 料光整加工领域的研究工作, 起到参考和借鉴的作用。

由以上流体磨料的流动特性分析可知:在磨料 流加工中,实现其加工的前提条件首先要有磨料与 [9] 工件壁面间的滑动速度,即滑现象 ,其次要有使 磨料产生切削作用的力,即黏弹性磨料体在工件表 [6] 面中的剪切应力和法向应力 。当采用挤压磨料流 抛光时,磨料的颗粒粒度属于黏弹性微粉颗粒,如 图 2 所示,主要受到由供料系统和弹性磨料在弹性 挤压变形过程中综合所产生的法向应力 Pn 以及磨 料流动过程中所产生的剪切应力 Pt。同时受到工件 作用的阻力 Ft、Fn 及阻止磨料转动的阻力矩 M。此 类微粉磨料在随着有机载体的流动下,不断挤压工 件表面,当流过平滑表面时,因所受阻力较小,所 以微粉磨粒的运动形式为滑动平移、 滚动甚至游动, 产生很小的切削作用。而当流过工件表面较粗糙处 的波峰与波谷间时,因受到阻力较大,则工件表面 滚动和游动的磨粒在压力的作用下压入工件表面, 进而产生划擦、耕犁,产生较好的切削效果。但随 着表面趋于光滑,则表面粗糙度变化不大。若进一 步加大压力、速度等加工参数,则使光滑表面进一 步产生切削作用,而使表面粗糙度进一步提高。

Development of Theory and Technology in Fluid Abrasive Finishing Technology

GAO Hang WU Mingyu FU Youzhi GUO Dongming

(Key Laboratory for Precision and Non-traditional Machining Technology of Ministry of Education, Dalian University of Technology, Dalian 116024)

摘要:20 世纪 60 年代发明的挤压磨料流技术在机械零件去毛刺、抛光等光整加工领域产生了重要的影响,特别是自 20 世 纪 80 年代引入我国之后,国内的科研人员进行了大量的理论研究与应用实践,不断涌现出新的以流体磨料为工具的光整加 工技术。从流体磨料的材料去除机理、加工参数对性能优化的影响及应用中存在的均匀性问题及辅助控制技术三个方面综述 流体磨料加工过程中的流动特性、去除机理及加工仿真等理论成果,总结近 50 年来传统黏弹性挤压磨料流技术及近年来针 对于松散低黏度流体磨料的光整加工新技术,分析流体磨料加工的研究手段与方法,为今后进行深入的流体磨料光整加工研 究,探索在诸如航空叶轮和叶盘等高性能复杂曲面零件高质量抛光中的应用提供了借鉴的方向。 关键词:流体磨料;光整加工 中图分类号:TH161