国产化高牌号无取向硅钢退火、涂层炉新技术

无取向硅钢片生产技术要点

无取向硅钢片生产技术要点一、无取向硅钢片生产技术要点首先要求钢水纯净,经真空处理后碳含量降至0.01~0.005%,氧<0.005%,保护浇铸成厚板坯,低温热送,加热到1100~1200℃,保温3~4h,使AlN粗化,若轧机能力强,最好是1050~1100℃加热,防止铸坯中较粗的AlN、MnS析出物再固溶,使热轧及退火后晶粒细化,组分增多,磁性变坏。

终轧温度要高些,以防止晶粒变粗,铁损降低。

对无取向的Si>1.7%的硅钢,由于变形抗力显著提高,导热性降低,并且连铸后柱状晶粗大,产品表面易产生瓦垅状缺陷,铸坯易产生内、外裂纹,故需慢热慢冷,加热温度也可略高一些,达1 200℃。

这更便于热轧而且使终轧温度提高,热轧板晶粒粗化,可改善磁性。

加热到1200℃,Mn S不会固溶,而AlN可能部分固溶,但由于钢中碳含量降低(如<0.01%,至0.004%),可使AlN固溶度明显减小,亦即使固溶温度提高。

则≤1200℃加热仍可使AlN粗化,P15降低。

通常开轧温度1180±20℃,终轧温度850±20℃。

应注意含Si<1.7%或Si<2.5%而C>0.01%的硅钢在约1 000℃时存在明显的α+γ两相区,热轧塑性显著降低,γ相与α相变形抗力之差易引起不均匀变形,使板形不好,易出现裂边,成材率下降。

故应尽量降低碳含量,使热轧精轧基本处于α相区或避开α+γ两相区,C≤0.003%的1.5%Si钢,热轧时由于γ相数量减少,也不裂边。

碳量低,以后退火也不需要脱碳。

二、无取向硅钢片和取向硅钢片的关系:1、二者都是冷轧硅钢片,但含硅量不同。

冷轧无取向硅钢片含硅量0.5%-3.0%,冷轧取向硅钢片含硅量在3.0%以上。

2、生产工艺及性能的不同:无取向硅钢片较取向硅钢片工艺要求相对较低。

无取向硅钢片是将钢坯或连铸坯热轧成厚度约2.3mm带卷。

制造低硅产品时,热轧带卷酸洗后一次冷轧到0.5mm厚。

中低牌号无取向硅钢退火工艺优化 (2)

物只减少一点饱和磁化外对磁略壁灭有影响。 但是侵入型形成固溶体的夹杂物结晶格子变形的原因

透磁率明显减少。 特别, “C”的情况 磁时效是主要原因实施脱碳退火取向

位面积内通过的磁通量。磁感应强度增加时,

空载电流下降,铁损也下降,可节省电能。

3、叠装系数

要求电工钢板表面光滑、平整和厚度均匀,主要 是为了提高铁芯的叠片系数。叠片系数是指一定 量的电工钢板叠片的理论体积(按叠片重量和密 度计算出)与在一定压力下测定的实际体积之比, 以百分数表示,也就是净金属与铁芯体积的百分 数。

二、研究现状及发展趋势

2.1武钢是我国目前唯一能生产冷轧无取向硅钢和 冷轧取向硅钢的最大专业化工厂。1974年经国务院 批准,从日本引进全套设备及工艺技术,成为国内 第一家冷轧硅钢片厂,年生产能力7万t(其中取向 硅钢2.8万t,无取向硅钢4.2万t),经过20多年来 的不断引进、消化、改造、扩建和新建,现可生产 9个厚度规格75个牌号的硅钢产品,生产能力已达 到40万t,形成了取向硅钢10万t,无取向硅钢30万 t 的综合能力。“十五”期间,武钢将规划年产硅 钢108万t 的目标,其中取向硅钢20万t,无取向硅 钢88万t,预计在2006年该项目全部竣工。

度维持恒定的机械中几乎带有恒定值。

◈ 测定装置 : Epstein tester

铁损包括磁滞损耗(Ph)、涡流损耗(Pe)、反常 损耗(Pa);单位W/kg

Pt=Ph + Pe + Pa 2、磁感应强度 铁芯周围缠绕的线圈而收到一定量的磁化力时

产生的磁通,磁通产生程度 呈现强弱。及单

新能源无取向硅钢 生产手册

新能源无取向硅钢生产手册一、概述新能源无取向硅钢是一种重要的钢铁材料,广泛应用于电机、发电机和变压器等电气设备中。

由于其优良的磁性能和机械性能,新能源无取向硅钢已成为新能源和节能领域的优选材料。

本生产手册详细介绍了新能源无取向硅钢的生产工艺和技术要点,以确保生产过程中的质量控制、环境保护、安全与健康等方面达到相关要求。

二、原材料选择1.铁矿石:选择优质铁矿石,保证铁含量和杂质元素含量达到标准要求。

2.碳素钢:选用符合标准要求的碳素钢作为原材料,保证钢的机械性能和加工性能。

3.合金元素:根据产品性能要求,选择适量的合金元素,如硅、锰、铬等。

4.辅助材料:包括脱氧剂、净化剂、孕育剂等,用于改善钢的冶金质量和加工性能。

三、生产工艺流程1.炼铁:采用高炉或直接还原炼铁法,将铁矿石还原成铁水。

2.炼钢:在转炉或电炉中进行炼钢,除去杂质元素,加入合金元素调整钢的成分。

3.连铸:将钢水连续浇注成一定规格的钢坯。

4.轧制:将钢坯加热后进行轧制,使其成为所需的钢板形状和厚度。

5.涂层处理:对钢板进行涂层处理,以提高其耐腐蚀性能和绝缘性能。

6.质量检测与包装:对成品钢板进行质量检测,如外观、尺寸、磁性能等,符合标准要求的钢板进行包装。

四、质量控制1.成分控制:严格控制钢的化学成分,保证各合金元素含量在规定范围内。

2.冶金质量:优化炼铁和炼钢工艺,减少钢中的杂质元素和气体含量,提高钢的纯净度。

3.轧制质量控制:确保钢板在轧制过程中的温度、轧制力、轧制道次等工艺参数控制在规定范围内,以保证钢板组织和性能的稳定性。

4.涂层质量:对涂层材料和涂层工艺进行严格控制,以提高涂层的均匀性、致密性和附着力。

5.质量检测与控制:定期对生产过程中的各项工艺参数进行检测和控制,以确保产品质量稳定。

同时,对成品钢板进行严格的质量检测和控制,确保产品符合相关标准和客户要求。

五、环境保护与资源利用1.节能减排:优化炼铁和炼钢工艺,降低能耗和减少废弃物排放。

硅钢机组连续退火炉设备安装技术

图1 钢结构安装精度检查点

炉壳安装与炉衬的砌筑质量高。

本机 组采用卧式连续退火炉 ,整个连续退 火炉 由加 炉体 ,准备气 密性试验 。 热段H 、均热段S 、缓冷段 SJ S S S G C 、快冷 段R J S D G C  ̄ 空冷

( 2)滑动底座 安装 在钢结 构安装 校正后进 行滑

工, 为耐火材料的砌筑、 管道、 电仪等专业的安装创造了 条 件, 提供了充足的施工时间。

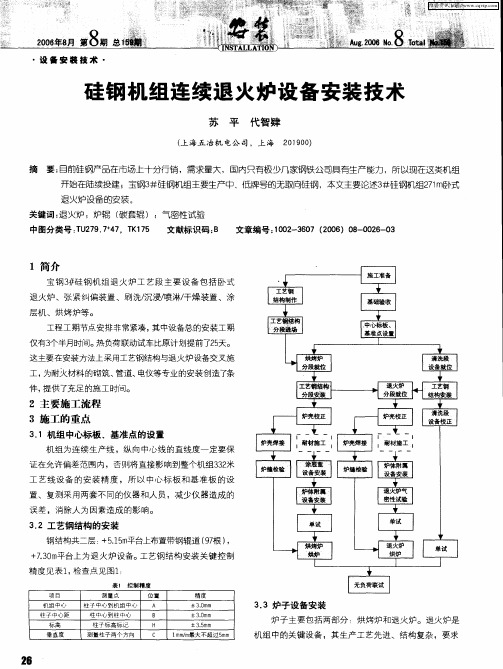

2主要施工流程

3 施 工 的 重 点

3 1机组 中心标板 .基准点的设置 .

机组为连续生产线 ,纵 向中心线 的直线度一定要保

证在允许偏差范 围内,否则将直接影响到整个机组32 3 米 工 艺线设 备 的安装精 度 ,所 以中心标板 和基 准板 的设 置 、复测采用两套 不同的仪 器和人 员,减少仪 器造成 的

备必须首先就位后 ,才能进行 工艺钢 结构的安装 ( 首先 形成框架结构 ,保证退 火炉设 备的安装 ),钢结构安装 调整结束后方可进行炉壳 吊装。

( 设 备 与筑 炉专 业之 间的穿插施 工。炉 子安装 2)

标高

I —丁 侧

— — ——

向 j 块中 咎 线[ ’ 滑 一 垂 _—_B _一

c

主= : 牛

B

= = b

c =A 圭 :

墩

A 芈 =

固定端为基准 ,自由端余 量留在膨胀节和前后两 自由端 处。炉 壳安装校 正原则 上以每4 节炉壳 为一组 ,焊接完

毕后即可进行筑炉施 工 ,同时进 行下一组炉壳的安 装校 正工作。筑炉施 工完成后 吊装辐 射管、炉辊 ,全面封 闭

由于退火炉与烘烤炉 、前后 清洗段成上下布置 ,下层设

无取向硅钢片生产技术要点

无取向硅钢片生产技术要点一、无取向硅钢片生产技术要点首先要求钢水纯净,经真空处理后碳含量降至0.01~0.005%,氧<0.005%,保护浇铸成厚板坯,低温热送,加热到1100~1200℃,保温3~4h,使AlN粗化,若轧机能力强,最好是1050~1100℃加热,防止铸坯中较粗的AlN、MnS析出物再固溶,使热轧及退火后晶粒细化,组分增多,磁性变坏。

终轧温度要高些,以防止晶粒变粗,铁损降低。

对无取向的Si>1.7%的硅钢,由于变形抗力显著提高,导热性降低,并且连铸后柱状晶粗大,产品表面易产生瓦垅状缺陷,铸坯易产生内、外裂纹,故需慢热慢冷,加热温度也可略高一些,达1 200℃。

这更便于热轧而且使终轧温度提高,热轧板晶粒粗化,可改善磁性。

加热到1200℃,Mn S不会固溶,而AlN可能部分固溶,但由于钢中碳含量降低(如<0.01%,至0.004%),可使AlN固溶度明显减小,亦即使固溶温度提高。

则≤1200℃加热仍可使AlN粗化,P15降低。

通常开轧温度1180±20℃,终轧温度850±20℃。

应注意含Si<1.7%或Si<2.5%而C>0.01%的硅钢在约1 000℃时存在明显的α+γ两相区,热轧塑性显著降低,γ相与α相变形抗力之差易引起不均匀变形,使板形不好,易出现裂边,成材率下降。

故应尽量降低碳含量,使热轧精轧基本处于α相区或避开α+γ两相区,C≤0.003%的1.5%Si钢,热轧时由于γ相数量减少,也不裂边。

碳量低,以后退火也不需要脱碳。

二、无取向硅钢片和取向硅钢片的关系:1、二者都是冷轧硅钢片,但含硅量不同。

冷轧无取向硅钢片含硅量0.5%-3.0%,冷轧取向硅钢片含硅量在3.0%以上。

2、生产工艺及性能的不同:无取向硅钢片较取向硅钢片工艺要求相对较低。

无取向硅钢片是将钢坯或连铸坯热轧成厚度约2.3mm带卷。

制造低硅产品时,热轧带卷酸洗后一次冷轧到0.5mm厚。

太钢高牌号冷轧无取向硅钢

太钢高牌号冷轧无取向硅钢中国钢铁工业产品开发市场开拓奖申报书一、项目基本情况编号:项目名称太钢高牌号冷轧无取向硅钢完成单位太原钢铁(集团)有限公司项目起止时间2005年01月~2009年12月用于生产时间 2005年6月至今一、项目背景硅含量2.3%以上(铁损P1.5/50≤4.00W/kg)的无取向硅钢称为高牌号冷轧硅钢,主要用于制造大、中型电机和发电机。

由于高牌号冷轧无取向硅钢制造工艺复杂、成分控制严格、杂质含量要求极低、制造工序长和影响因素多,其产品质量常被认为是衡量一个国家特殊钢制造技术水平的标志。

在国外,日本新日铁和川崎公司是高牌号冷轧硅钢技术的领导者和产品的主要供应商,国内高牌号冷轧硅钢生产企业所持有技术全部为日本引进,没有自主开发成功的先例(武钢引进新日铁技术,宝钢引进川崎技术),因此研发具有自主知识产权的高牌号冷轧硅钢工艺技术,对提高我国钢铁工业的创新能力具有重要意义。

1、市场需求分析随着我国电力、电子工业的迅猛发展,高牌号冷轧无取向硅钢需求量快速增长,我国已经成为高牌号冷轧硅钢第一消费大国。

行业需求增长速度远远高出硅钢企业的的生产能力,硅钢生产能力严重不足。

国内主要大型电机厂家,东方电气集团东方电机厂、哈尔滨电机厂股份有限公司、上海电气电站设备有限公司,以及天津阿尔斯通、东芝水电等合资企业所需硅钢片都要从国外大量进口。

2004年国内高牌号冷轧无取向硅钢需求量为15万吨左右,其中2/3以上依靠进口。

随着国家开发核电和水电力度的增加,预计未来十年国内高牌号无取向硅钢片需求量在25~30万吨,使用牌号将以50W350、50W310、50W290和35W270、35W250等为主。

为满足国内日益增长的需求和保障机电行业的健康发展,高牌号冷轧无取向硅钢材料的国产化成为太钢和国内其它钢铁企业的重要任务。

2、技术装备优势太钢具有铁水三脱装置、RH真空处理装置、电磁搅拌、森吉米尔二十辊轧机以及2006年投产的常化炉等硬件设备,为生产高牌号冷轧无取向硅钢奠定了设备基础。

无取向硅钢片[1]

![无取向硅钢片[1]](https://img.taocdn.com/s3/m/b97c968983d049649b66587c.png)

关于“冷轧无取向硅钢相关技术情况”的介绍攀钢集团拟生产中、低牌号冷轧无取向硅钢,并有意向将冷轧后工序业务交与集团公司经营,集团公司已决定与攀钢进行战略合作开展此项业务,前期可行性研究的相关工作正在紧锣密鼓的进行。

根据集团要求,我部对冷轧无取向电工钢相关技术情况进行了调研整理,现介绍如下:一、无取向硅钢简介无取向硅钢为含碳很低的硅铁合金。

在形变和退火后的钢板中其晶粒呈无规则取向分布。

合金的硅含量为 1.5%~3.0%,或硅铝含量之和为1.8%~4.0%。

无取向硅钢中硅、铝和锰含量按规定应控制在一定范围,牌号不同,对碳、硫、氮和氧含量要求也不同,随牌号提高,这些元素的含量将进一步降低。

无取向硅钢产品通常为冷轧板材或带材,其公称厚度为0.35和0.5mm,主要用作电机和小型变压器铁芯。

二、无取向硅钢在电机的应用情况无取向硅钢因用作电机和小型变压器铁芯又叫无取向电工钢。

一般国内的高牌号无取向厚度都是 0.35mm厚;中低牌号无取向厚度是0.5mm厚。

且牌号300以上都叫高牌号;300-540叫中牌号;600-1300叫低牌号。

不同牌号冷轧无取向电工钢用途见表1所示。

三、无取向硅钢生产工艺冷轧无取向硅钢片生产工艺复杂,制造技术严格。

是将钢坯或连铸坯热轧成厚度约2.3mm带卷。

制造低硅产品(Si≤1.5%)时,热轧带卷酸洗后一次冷轧到0.5mm厚。

制造高硅产品(Si≥2.0%)时,先经800~850℃常化后再酸洗,一次冷轧到0.5或0.35mm厚, 然后在20%氢氮混合气氛下连续炉中850℃最终退火,涂半有机绝缘膜,再由剪切机切边、分条或横切成板、包装、入库。

工艺流程见图1所示。

Si≤1.5%无取向钢可以半成品状态交贷,Si≥2.0%钢都以完全退火状态交货。

表1 国产冷轧无取向硅钢片的应用中型电机√√小型电机√√√√√微型电机√√√√√密闭电机√√√√√间歇电机√√√√通用交流电机√√√√√焊接变压器√√中小型电机变压器√√√注:表达方式类似于B35A440的牌号为宝钢无取向硅钢片牌号;类似于35WW350牌号为武钢无取向硅钢片牌号;类似于50TW350牌号为太钢无取向硅钢片牌号;类似于50AW350牌号为鞍钢无取向硅钢片牌号Si ≤1.5%%图1 冷轧无取向硅钢片生产工艺流程四、无取向硅钢后工序技术要点无取向硅钢片冷轧后工序为完全退火—涂绝缘尾—剪切—成品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

万方数据

万方数据

万方数据

万方数据

国产化高牌号无取向硅钢退火、涂层炉新技术

作者:王婷, WANG Ting

作者单位:中冶南方(武汉)威仕工业炉有限公司,湖北武汉,430223

刊名:

工业炉

英文刊名:Industrial Furnace

年,卷(期):2013,35(2)

1.MATSUMURA K;FUKUDA B Recent developments of nonoriented electrical steel sheets 1984(05)

2.PARK J T加热速率对无取向电工钢退火织构发展的影响 2007(04)

3.张文康;光红兵;姜世勇无取向硅钢组织结构和化学成分对磁性能影响及生产工艺控制 2005(01)

4.卢凤喜高牌号无取向电工钢生产技术 2006(06)

5.何忠治电工钢 1996

6.王俊刚;张广盛立式退火炉核心工艺技术介绍及分析 2013(01)

本文链接:/Periodical_gyl201302004.aspx。