太阳能电池片制绒制程

太阳能电池清洗制绒流程

太阳能电池清洗制绒流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classicarticles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!太阳能电池清洗制绒流程一、清洗1. 除尘:使用压缩空气或毛刷去除电池表面的灰尘。

光伏制绒工艺流程

光伏制绒工艺流程Photovoltaic flocking process is a significant step in the manufacturing of solar panels. This process involves adding a layer of tiny fibrous material to the surface of the solar cell to improve its light absorption properties. The texture created by this flocking process enhances the efficiency of the solar panel by allowing it to capture more sunlight and convert it into electricity. This process plays a crucial role in maximizing the energy output of the solar panel, making it an essential aspect of solar panel production.光伏制绒工艺流程是太阳能电池板制造中的重要步骤。

该工艺涉及在太阳能电池表面添加一层微小纤维材料,以改善其光吸收性能。

制绒工艺所创造的纹理能够增强太阳能电池的效率,使其能够捕捉更多的阳光并将其转化为电能。

这一工艺在最大化太阳能电池的能源输出方面起着至关重要的作用,是太阳能电池生产中不可或缺的环节。

One of the primary benefits of the photovoltaic flocking process is its ability to increase the light absorption capacity of the solar panel. By adding a textured surface to the solar cell, the flocking process enhances the panel's ability to capture sunlight, even in low lightconditions. This improved light absorption capacity ultimately leadsto a higher energy output from the solar panel, making it a more efficient and productive source of renewable energy. The enhanced performance of the solar panel due to flocking can significantly impact the overall energy generation capacity of a solar power system.光伏制绒工艺流程的主要好处之一是其增加太阳能电池板的光吸收能力。

太阳能电池片制作的基本工艺流程

太阳能电池片制作的基本工艺流程太阳能电池片制作的基本工艺流程如下:1. 电池片切片:根据客户订单要求,在连接切片仪的电脑中输入相关数据(如:片宽&片高),将电池片放入切片台中,单击“运作”或按“空格键”,切片仪运作,取出电池片,沿切割线将电池片分成几小块。

2. 电池片测试:打开电流电压测试仪,将电池片放入仪器的台面上,用测试笔在电池片上轻轻地点击一下的同时用脚踩下仪器的脚踏,仪器显示相关数据,看这些数据是否符合要求。

3. 电池片选片:按电池片的尺寸大小,对通过测试的电池片进行分片,按电池片的颜色由浅至深进行分类,每种类型的电池片,每12PCS一叠放置在纸箱中,每排电池片之间需用泡沫绵隔开,电池片与纸箱之间同样也需要用泡沫绵隔开。

4. 表面制绒:单晶硅绒面的制备是利用硅的各向异性腐蚀,在每平方厘米硅表面形成几百万个四面方锥体也即金字塔结构。

由于入射光在表面的多次反射和折射,增加了光的吸收,提高了电池的短路电流和转换效率。

5. 扩散制结:太阳能电池需要一个大面积的PN结以实现光能到电能的转换,而扩散炉即为制造太阳能电池PN结的专用设备。

6. 去磷硅玻璃:该工艺用于太阳能电池片生产制造过程中,通过化学腐蚀法也即把硅片放在氢氟酸溶液中浸泡,使其产生化学反应生成可溶性的络和物六氟硅酸,以去除扩散制结后在硅片表面形成的一层磷硅玻璃。

7. 等离子刻蚀:由于在扩散过程中,即使采用背靠背扩散,硅片的所有表面包括边缘都将不可避免地扩散上磷。

PN结的正面所收集到的光生电子会沿着边缘扩散有磷的区域流到PN结的背面,而造成短路。

因此,必须对太阳能电池周边的掺杂硅进行刻蚀,以去除电池边缘的PN结。

通常采用等离子刻蚀技术完成这一工艺。

以上就是太阳能电池片制作的基本工艺流程,供您参考。

单晶硅太阳能电池的制绒方法

未经处理的单晶硅表面具有高反射率 ,通过制绒技术可以降低表面反射, 减少光能的损失,提高太阳能电池的 光电转换效率。

国内外研究现状

国外研究

国外对单晶硅太阳能电池的制绒技术进行了广泛的研究,提 出了多种制绒方法和工艺,包括酸腐蚀、碱腐蚀、激光刻蚀 等。其中,酸碱联合制绒工艺因其效果显著而得到广泛应用 。

废水处理和回收

建立废水处理设施,对废 水进行回收处理,实现废 水零排放。

05 结论与展望

研究结论

制绒方法优化

通过对比不同制绒工艺参数,发 现碱浓度、温度和时间等因素对 制绒效果具有显著影响。优化后 的制绒工艺可提高硅片表面绒面

结构的质量和效率。

表面形貌改善

研究结果显示,优化后的制绒工 艺能够获得更细小、更均匀的绒 面晶胞结构,显著提高了硅片表

03 实验结果与分析

实验结果

制备出单晶硅太阳能 电池,表面制绒后呈 现出明显的绒面结构 。

经过制绒处理,太阳 能电池的短路电流和 开路电压均有所提高 。

绒面结构增加了太阳 能电池的表面积,提 高了光的吸收效率。

结果分析

制绒处理能够改善单晶硅太阳 能电池的表面形貌,增加光吸 收面积。

通过对比实验,发现制绒处理 能够提高太阳能电池的性能。

效果。

04 讨论与优化建议

制绒工艺优化

01

02

03

工艺参数优化

通过调整制绒液浓度、浸 泡时间、清洗温度等工艺 参数,提高制绒效果。

设备改进

采用新型的制绒设备,提 高设备运行效率和稳定性 。

清洗技术改进

采用先进的清洗技术,如 超声波清洗、喷淋清洗等 ,提高清洗效果。

提高太阳能电池效率的途径

选用高质量硅材料

太阳能电池生产基本工艺流程

高效太阳能电池片生产工艺流程(1)制绒(正面)制绒的目的是在硅片表面形成金字塔的绒面,减少表面反射,增加硅片内部对太阳光的吸收,提高电池的光电转换效率;去除硅片表面的机械损伤层。

将购进的原材料硅片堆叠在一起(CoinStack)经分片装置分片后导入传送带,而后导入制绒机的槽式通道上。

制绒机的机械臂携带硅片依次通过预清洗槽、水洗槽、制绒槽、清洗槽、后清洗槽、水洗槽、酸洗槽、水洗槽、干燥槽,经过制绒剂液的腐蚀,硅片表面会形成均匀一致的绒面。

硅片制绒的各项操作均在密闭的槽式硅片制绒机中进行,整个操作过程自动运行。

①预清洗、纯水洗1合格硅片经自动倒片机将硅片有序导入湿法花篮内,湿法花篮经过自动化传输进入制绒机台首先进入浸没在前清洗槽内,常温采用纯水、H2O2、NaOH混合溶液配合超声波对硅片进行清洗,主要目的是清除硅片表面的污迹,主要防止硅片表面清洗不干净影响制绒效果。

预清洗后硅片再用纯水进行清洗后,进入制绒工序处理。

②制绒、纯水洗2一定浓度碱液对硅表面进行晶体的各向异性腐蚀,能形成表面2-5μm大小的金字塔,金字塔绒面具有优良的陷光和减反射效果(10-14%)。

碱槽中含一定浓度的NaOH和制绒添加剂,添加剂可降低硅片表面张力,改善硅片与NaOH液体的浸润效果以及促进氢气泡的释放,增强腐蚀的各向异性,使金字塔更加均匀一致,提高绒面的制作效果。

经过制绒后的硅片形成金字塔绒面,表面同时形成了一层纳米级的多孔硅层。

制绒面形成的化学方程式如下:Si+2NaOH+H2O=Na2SiO2+2H2↑制绒处理后硅片再用纯水进行清洗后,进入酸洗工序处理。

③后清洗、纯水洗3后清洗工序采用稀盐酸将硅片表面的杂质清洗,中和硅片表面残余的NaOH,酸洗处理后硅片再用纯水进行清洗后,进入酸洗工序处理。

该工序化学方程式如下:HCl+NaOH=NaCl+2H2O④酸洗、纯水洗4在制绒后需使用稀酸溶液(HCl、HF混合溶液)进行高纯度清洗,HCl中和残余的氢氧化钠,HF的作用是去除硅片表面的氧化层使得硅片表面更加疏水,形成硅的络合物H2SiF2,通过与金属离子的络合作用将金属离子从硅片表面脱离,使得硅片的金属离子含量降低,为扩散制结做准备。

光伏制绒工艺流程

光伏制绒工艺流程光伏制绒工艺流程,是一种用于绒面织物的染色和印花的特殊工艺。

它不仅保留了织物的质感和舒适感,同时也使织物更加美观耐用。

在这篇文章中,我将深入探讨光伏制绒工艺流程的多个方面,包括原理、流程和应用。

首先,让我们来了解一下光伏制绒工艺的原理。

该工艺主要基于光敏材料的特性,光敏材料被涂在织物表面或织物上的绒面。

当光线照射到织物时,只有光线照射到的部分绒面会发生染色或印花的变化,其余部分则保持原样。

这使得设计师可以创造出各种各样独特的图案和效果。

接下来,我们来了解一下光伏制绒工艺的具体流程。

首先,需要选择适合光伏制绒的织物材料。

一般来说,纺织品的纤维材料可以使用光伏制绒工艺。

然后,将光敏材料涂覆在织物的绒面上,并通过干燥等方式固化光敏材料。

接下来,设计师可以使用光刻技术将设计图案转移到光敏材料上。

然后,将织物暴露在特殊的光源下,使得光敏材料发生变色或印花。

最后,通过清洗、干燥等方式处理织物,以确保光伏制绒效果的稳定性和持久性。

光伏制绒工艺在纺织和服装行业有着广泛的应用。

它可以用于定制服装和家纺产品,为室内和户外装饰提供个性化的选择。

此外,光伏制绒工艺还可以用于制作运动装备、汽车内饰等领域,增添产品的美观和舒适性。

总结回顾一下,光伏制绒工艺是一种特殊的绒面染色和印花工艺。

它基于光敏材料的原理,通过特定的流程实现对织物的处理和设计。

该工艺具有广泛的应用领域,可以为纺织和服装行业提供独特的创意和设计选择。

在我的观点和理解方面,光伏制绒工艺是纺织行业的一项创新技术,为纺织品增添了更多的设计可能性。

通过光伏制绒工艺,织物可以呈现出更加细腻和独特的图案效果,满足了消费者对个性化和定制化产品的需求。

此外,光伏制绒工艺还可以提高产品的附加值和市场竞争力,为纺织和服装行业的发展注入新的动力。

总之,光伏制绒工艺流程是一种有价值且具有高质量的工艺,它为纺织和服装行业带来了无限的创新和发展机遇。

希望这篇文章能够帮助您更全面、深刻和灵活地理解光伏制绒工艺流程。

太阳能电池片生产的九道工序

太阳能电池片生产的九道工序太阳能电池片的生产工艺流程分为硅片检测表面制绒及酸洗集中制结去磷硅玻璃等离子刻蚀及酸洗镀减反射膜丝网印刷快速烧结等。

详细介绍如下:一、硅片检测硅片是太阳能电池片的载体,硅片质量的好坏直接打算了太阳能电池片转换效率的凹凸,因此需要对来料硅片进行检测。

该工序主要用来对硅片的一些技术参数进行在线测量,这些参数主要包括硅片表面不平整度、少子寿命、电阻率、P/N型和微裂纹等。

该组设备分自动上下料、硅片传输、系统整合部分和四个检测模块。

其中,光伏硅片检测仪对硅片表面不平整度进行检测,同时检测硅片的尺寸和对角线等外观参数;微裂纹检测模块用来检测硅片的内部微裂纹;另外还有两个检测模组,其中一个在线测试模组主要测试硅片体电阻率和硅片类型,另一个模块用于检测硅片的少子寿命。

在进行少子寿命和电阻率检测之前,需要先对硅片的对角线、微裂纹进行检测,并自动剔除破损硅片。

硅片检测设备能够自动装片和卸片,并且能够将不合格品放到固定位置,从而提高检测精度和效率。

二、表面制绒单晶硅绒面的制备是利用硅的各向异性腐蚀,在每平方厘米硅表面形成几百万个四周方锥体也即金字塔结构。

由于入射光在表面的多次反射和折射,增加了光的汲取,提高了电池的短路电流和转换效率。

硅的各向异性腐蚀液通常用热的碱性溶液,可用的碱有氢氧化钠,氢氧化钾、氢氧化锂和乙二胺等。

大多使用廉价的浓度约为1%的氢氧化钠稀溶液来制备绒面硅,腐蚀温度为70-85℃。

为了获得匀称的绒面,还应在溶液中酌量添加醇类如乙醇和异丙醇等作为络合剂,以加快硅的腐蚀。

制备绒面前,硅片须先进行初步表面腐蚀,用碱性或酸性腐蚀液蚀去约20~25m,在腐蚀绒面后,进行一般的化学清洗。

经过表面预备的硅片都不宜在水中久存,以防沾污,应尽快集中制结。

三、集中制结太阳能电池需要一个大面积的PN结以实现光能到电能的转换,而集中炉即为制造太阳能电池PN结的专用设备。

管式集中炉主要由石英舟的上下载部分、废气室、炉体部分和气柜部分等四大部分组成。

太阳能制造工艺清洗制绒

太阳能制造工艺清洗制绒1. 引言太阳能是一种可再生能源,其利用太阳能将光转化为电能。

太阳能电池板是太阳能发电的关键组件之一。

该文档将介绍太阳能电池板制造过程中的清洗和制绒工艺。

2. 清洗工艺在太阳能电池板的制造过程中,清洗工艺起着重要的作用。

清洗的目的是去除表面的污垢和污染物,提高太阳能电池板的效率和寿命。

2.1 清洗设备和材料清洗设备主要包括清洗槽、超声波清洗器、喷淋装置等。

清洗剂一般选择无机溶剂或有机溶剂,如去离子水、酒精、甲醛等。

2.2 清洗步骤太阳能电池板的清洗步骤一般包括以下几个环节:2.2.1 预清洗使用喷淋装置将太阳能电池板表面的灰尘和颗粒物清除,减少后续清洗过程中的污染物。

2.2.2 温水清洗将太阳能电池板浸泡在温水中,使用刷子或海绵轻轻擦拭表面。

温水可溶解污垢,并帮助去除粘附在电池板表面的有机物。

2.2.3 超声波清洗将太阳能电池板放入带有清洗剂的清洗槽中,开启超声波清洗器,利用超声波的振动作用,去除电池板表面的污垢和难以清洗的颗粒物。

2.2.4 再次冲洗将电池板从清洗槽中取出,用清水冲洗清洗剂残留物,确保表面彻底清洁。

2.3 清洗注意事项在清洗过程中,需要注意以下几点:•避免使用含有磨粒的清洗剂,以免划伤电池板表面。

•清洗时需轻柔,避免过度施力,以免损坏电池板。

•清洗完毕后,应将电池板放置在清洁的环境中晾干,避免二次污染。

3. 制绒工艺制绒是太阳能电池板制造中的一项重要工艺,其目的是提高电池板的反射率。

制绒可以减少光在电池板表面的反射,提高光吸收率,提高太阳能电池板的效率。

3.1 制绒设备和材料制绒设备主要包括绗缝机、毛毡、胶带等。

制绒材料一般选择质地柔软、具有较好吸水性能的纤维材料。

3.2 制绒步骤太阳能电池板的制绒步骤一般包括以下几个环节:3.2.1 准备工作将太阳能电池板放置在清洁的工作台上,确保表面干净无尘。

3.2.2 母毛膏施加将绗缝机上的毛毡固定在太阳能电池板上,使用母毛膏将毛毡固定在电池板上。

硅基太阳能电池制绒的定义

硅基太阳能电池制绒的定义一、硅基太阳能电池制绒是啥?大家听说过硅基太阳能电池吗?说白了,就是利用硅材料将阳光转化为电能的一种技术。

好像有点高大上,对吧?但其实它就是通过吸收阳光,把光能“变魔术”成电能,给我们的生活提供能源。

太阳能那么强大,如果能好好利用那该多好!而在这过程中,硅基太阳能电池就需要一个非常关键的步骤——制绒。

什么?制绒?是不是有点听不懂?别着急,我来给你捋一捋。

所谓“制绒”,其实就是把硅片表面搞得不那么光滑,让它变得粗糙一点。

你可以想象一下,原本光滑的玻璃镜子,忽然被涂上一层“霜”,变得模糊不清。

这个过程,能大大提升硅片吸收阳光的效率。

是不是觉得挺神奇的?嗯,就像你看到阳光照进窗户时,反射回去的部分很多,但如果窗户上有一层细小的雾气,反射的光就会变得更加散射,更容易被吸收进去。

所以,制绒就是做这样的“雾化”工作,让光线能够更好地被太阳能电池吸收,提升电池的效率。

二、为什么要制绒?为什么要对电池表面做这么“折腾”的事儿呢?主要是因为“光的反射”这个问题。

大家都知道,光照射到平滑的表面时,大部分光会反射回去,少部分光会被吸收。

如果表面有了颗颗小坑坑洼洼,就像你走在沙滩上,光线就不容易反射回去了。

而是会被这些小坑给吸进电池里,变成电力。

通俗点说,制绒就是让电池表面变得“不安分”,光线进入这些“坑里”后,反射回去的概率大大降低,更多的光被“藏”了进去,转化为电能。

这一步其实非常重要,要知道,如果硅基太阳能电池的光吸收效率不高,那岂不是白白浪费了好多阳光?就像是你每天拿着满满一篮子的苹果去市场,结果一大部分掉地上,浪费掉了。

谁会愿意这样呢?当然是要想办法把地上的苹果捡起来呀。

所以,制绒就成了提升太阳能电池效率的关键一步。

三、制绒的具体步骤这个“制绒”是怎么进行的呢?嘿这可得有些“高招”了。

最常见的方法就是通过酸蚀或者激光雕刻等技术把硅片表面做成粗糙的样子。

你没听错,就是酸蚀,直接把硅片放在酸液里,让表面产生微小的“坑坑洼洼”,这种“做工”不比雕刻大师差,细腻又精确。

电池片制绒工艺流程

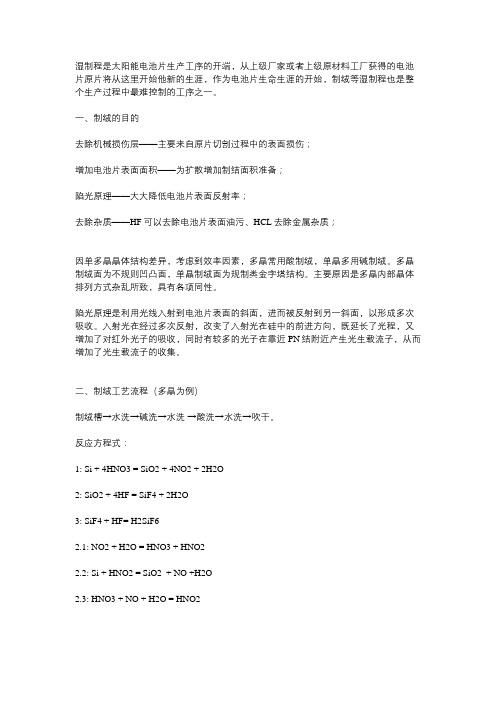

湿制程是太阳能电池片生产工序的开端,从上级厂家或者上级原材料工厂获得的电池片原片将从这里开始他新的生涯,作为电池片生命生涯的开始,制绒等湿制程也是整个生产过程中最难控制的工序之一。

一、制绒的目的去除机械损伤层——主要来自原片切割过程中的表面损伤;增加电池片表面面积——为扩散增加制结面积准备;陷光原理——大大降低电池片表面反射率;去除杂质——HF可以去除电池片表面油污、HCL去除金属杂质;因单多晶晶体结构差异,考虑到效率因素,多晶常用酸制绒,单晶多用碱制绒。

多晶制绒面为不规则凹凸面,单晶制绒面为规制类金字塔结构。

主要原因是多晶内部晶体排列方式杂乱所致,具有各项同性。

陷光原理是利用光线入射到电池片表面的斜面,进而被反射到另一斜面,以形成多次吸收。

入射光在经过多次反射,改变了入射光在硅中的前进方向,既延长了光程,又增加了对红外光子的吸收,同时有较多的光子在靠近PN结附近产生光生载流子,从而增加了光生载流子的收集。

二、制绒工艺流程(多晶为例)制绒槽→水洗→碱洗→水洗→酸洗→水洗→吹干。

反应方程式:1: Si + 4HNO3 = SiO2 + 4NO2 + 2H2O2: SiO2 + 4HF = SiF4 + 2H2O3: SiF4 + HF= H2SiF62.1: NO2 + H2O = HNO3 + HNO22.2: Si + HNO2 = SiO2 + NO +H2O2.3: HNO3 + NO + H2O = HNO2硅片进入含有硝酸和氢氟酸的制绒槽,值得注意的是硅和硝酸及氢氟酸单独均不发生反应,但是当三者同时相处时,反应剧烈,所以制绒槽内各种酸的比例要求严格(主要针对效率方面)。

三、制绒制程控制指标1、减薄量。

减薄量是是制绒工序最重要的控制指标,减薄量等于制绒前重量减去制绒后重量。

它能够直接反应硅片在制绒工序的反应程度,间接反应绒面好坏,减薄量过大或者过小都会引起最终电池片的效率。

减薄量的影响因素:制绒槽温度、药液浓度、比例、流量、怠速等2、制绒后反射率。

太阳能电池生产工艺

太阳能电池生产工艺太阳能电池的生产依次分为前清洗(制绒)、扩散、刻蚀、PEVCD(镀SiN x减反膜)、丝网印刷、烧结、测试分选七个步骤。

一、前清洗工艺前清洗的目的在于清除表面油污和金属杂质、去除硅片表面的机械损伤层、形成起伏不平的绒面,通过增加表面积和多次反射增加硅片对太阳光的吸收。

对单晶硅而言,制绒工艺是利用低浓度碱溶液对晶体硅各个晶面腐蚀速率的不同,在硅片表面腐蚀形成角锥体密布的表面形貌,就称为表面织构化,俗称制绒。

通过制绒工艺,可以达到去除单晶硅片表面在切片过程中产生的损伤层的目的,同时制成金字塔形状的表面以减小反射损失。

对多晶硅而言,是利用HNO3和HF 分别和Si和SiO2进行各向同性反应。

反应中表面产生一些凹低不平的起陷光的作用凹坑。

二、扩散扩散工艺的目的是将P型(掺硼)硅衬底在高温下,表面形成一层N型(掺磷)反型层,在硅片上形成一个P-N结。

具体原理为当磷(产线采用的磷源为三氯氧磷)沉积在硅片表面后,表面与内部存在浓度梯度,磷原子在高温驱动下穿过晶格到达其平衡位置,在硅片片面形成N型层。

然后通过测试方阻来判断P-N 结质量。

三、后清洗工艺后清洗的目的在于去掉下表面和边缘的N型硅,使得硅片边缘相互绝缘;同时去除表面多孔硅、表面形成的磷硅玻璃和部分死层。

工艺流程包括上料、去边结(HNO3、HF、H2SO4)、水洗、碱洗、水洗、去PSG(HF)、水洗、吹干、下料。

四、PEVCDPECVD钝化的目的在于以下三点:○1在正表面镀一层减反增透膜,减少光的反射,增加电池对光线的吸收;○2钝化硅体内的悬挂键等缺陷,即氢钝化;○3对电池正表面进行保护,防止氧化。

PECVD是利用高频电源辉光放电产生等离子体对化学气相沉积过程施加影响的技术。

由于等离子体存在,促进气体分子的分解、化合、激发和电离,促进反应活性基团的生成,这些基团经一系列化学和等离子体反应,在样品表面形成固态薄膜。

反应过程中有大量的氢离子注入到硅片中,使硅片中悬挂键饱和、缺陷失去活性,达到表面钝化和体钝化的目的。

太阳能电池-制绒工艺指导书

RENA制绒工艺操作规程序言为更好地保证Schmid制绒机的生产正常进行,稳定生产工艺,提高制绒工序产品质量,进一步保证电池产品性能,特制定本作业指导书,以使操作人员的工艺操作有章可循,规范统一,同时,还为新员工的上岗培训提供教材参考。

目录一、工艺目的二、使用范围三、责任四、设备及工具五、工艺原料及工艺要求六、工艺描述1、工艺原理2、制绒工艺流程3、工艺方案4、注意事项七、工艺准备八、工艺操作九、测试及检查十、安全操作附件1 积分球绒面反射率测试仪操作说明制绒工艺操作规程1、工艺目的:制绒工艺就是利用线锯切割时在硅片表面形成的损伤层及硅片表面的缺陷,通过硝酸与氢氟酸的混合溶液对硅片表面进行化学腐蚀。

使硅片在微观上形成高低不平的表面,增加电池片表面的受光面积,降低反射率,从而提高太阳电池的转换效率。

2、设备及工具:SCHIMID制绒机、电子天平、PVC手套、口罩、防护服、防护眼罩、防护套袖、橡胶手套、防酸碱胶鞋、methrohm浓度分析仪、D8绒面反射仪。

3、适用范围:电池车间制绒工序SCHIMID制绒设备4、职责:本工艺操作规程由工艺工程师负责制订、修改、解释5、工艺原料及工艺要求:合格的多晶硅片、HNO3(65%、电子级)、HF(49%、电子级)、KOH(50%、电子级)、HCl(37%、电子级)、DI水(大于15 MΩ·cm、6bar)、冷却水(4bar)、压缩空气(6 bar,除油、除水、除粉尘)、排风(0.01bar)、环境温度20℃~30℃、相对湿度40%~65%。

6、工艺描述:6.1、工艺原理:SCHIMID制绒工艺主要包括三部分:硝酸与氢氟酸混合液腐蚀→氢氧化钾腐蚀→盐酸与氢氟酸混合溶液清洗在制绒过程中,首先是硝酸与硅在损伤层与缺陷处发生化学反应,形成氧化硅,然后氢氟酸与氧化硅反应生成硅的络合物(H2SiF6)与水,这样去损伤层与制绒同时进行,从而缩短了工艺流程。

制绒之后的硅片经过KOH溶液去除硅片表面的多孔硅以及中和腐蚀槽中未清洗干净的酸液,再经过DI水冲洗去掉表面残留的碱液。

太阳能电池片制绒制程

太阳能硅片制绒制程清洗制程说明1.目的确保单晶硅片扩散前的清洗腐蚀的工艺处于稳定的受控状态2.使用范围适用于单晶硅片扩散前的清洗腐蚀工序3.责任本工艺说明由技术部负责4.硅片检验4.1 将包装箱打开,查看规格、电阻率、厚度、单多晶、厂家、编号是否符合要求;4.2 检查硅片是否有崩边、裂纹、针孔、缺角、油污、划痕、凹痕;(见附图一、二)4.3 将不合格品放置规定碎片盒子内,作统一处理。

5.装片(见附图三)5.1 片盒保持干净,片盒底部衬以海绵,将硅片插入片盒中,每盒最多插25片硅片。

5.2 禁止手与片盒、硅片直接接触,必须戴塑料洁净手套或乳胶手套操作。

每插100张硅片,需更换手套。

5.3 操作中严禁工作服与硅片和片盒接触。

6.上料(见附图四)6.1 硅片插完后,取出片盒底部的海绵,扣好压条。

6.2 将已插好硅片的片盒整齐、有序的装入包塑的不锈钢花篮中,每篮12个片盒,片盒之间有适当的间隔。

7化学腐蚀液的配制7.1 准备:将各槽中破损硅片等杂质清除,用去离子水将各槽壁冲洗干净。

7.2 配制:向5、6、8、10#槽中注满去离子水,1-4、7、9#槽中注入约一半深度的去离子水,按照“7.3”比例分别向各槽加入指定量的化学药品,再注去离子水达到指定的高度。

7.4 配制溶液要求:7.4.1 配料顺序:1#槽按水、氢氧化钠的顺序;2-4#槽按硅酸钠、氢氧化钠、异丙醇的顺序。

7#槽按水、氢氟酸、水的顺序;9#槽按水、盐酸、水的顺序。

7.4.2 时间要求:2-4#槽按硅酸钠、氢氧化钠配制完毕后,需等待10分钟之后硅酸钠、氢氧化钠完全溶解后,才能加异丙醇。

1#槽配制完毕后,温度达到工艺要求之后,同时2-4#槽的其中一槽加硅酸钠、氢氧化钠10分钟后,才可进硅片。

7.4.3 异丙醇加液要求:需用塑料管或漏斗将异丙醇加到制绒槽的底部,在硅片进入1#槽之后才能加异丙醇,减少异丙醇的挥发。

8.各化学药品规格及要求8.1 氢氧化钠:电子纯,容量500克/瓶,浓度≥98%。

电池片制绒工序简介

制绒的生产流程

•7

来料

合格 来料确认 不合格

上料

下料

挑碎片、返工片

测试减薄量 统计数据

填写流程单

满批次合格品下传

数据统计

刻蚀工序确认

双方签字确认

平煤隆基新能源科技有限公司

制绒的生产流程

•8

• 拆片

1、来料硅片托盘

2、拆开纸箱取出泡沫盒

3、拆开泡沫盒

4、抽出瓦楞板和隔垫

脏片产生原因: 原料本身脏; 各段操作人员不按规范操作 直接用手接触硅片; 印刷的擦片导致的脏片;

平煤隆基新能源科技有限公司

小雨点产生原因: 制绒时间长,后期溶液内酒精量少; 工艺配比不适合; 溶液使用次数多表面张力过大;

水痕产生原因: 制绒,超净,刻蚀的清洗出现异常; 原料片脏导致制绒后有灰色线状 水痕脏片;

平煤隆基新能源科技有限公司

制绒不良异常现象分析

• 花斑分类

白斑、反片、亮面、小雨点,白油斑、黑油斑、脏片(手印、擦片)

、水痕、暗斑、白圈。

PECVD工艺

设备

人员

PSG清洗不 净

设备漏油

工艺异常

漏浆

烘干不彻底

滴源

手工制绒 用手拿片导 操作失误 致手印或脏

电池片制绒工序简介

目录

•2

1.生产太阳电池基本流程 2.制绒的原理 3.制绒工序流程图 4.设备构造 5.生产准备 6.制绒的生产流程 7.注意事项

平煤隆基新能源科技有限公司

生产太阳能电池基本流程 太阳电池就是将太阳能转化为电能的半导体器件

片 分片导 装片导致 致反片 错齿片

PECVD倒 片用吸盘 脏

镀膜失片

烧焦片

太阳能电池制绒工艺流程

太阳能电池制绒工艺流程英文回答:Solar cell manufacturing involves several steps to ensure the efficient production of high-quality solar panels. One important process in solar cell manufacturing is the texturization process, also known as the etching process. This process involves creating a textured surface on the silicon wafer, which helps to increase the surface area and improve light absorption.The texturization process begins with cleaning the silicon wafer to remove any impurities or contaminants. This is typically done using a combination of chemical and mechanical cleaning methods. Once the wafer is clean, it is then coated with a layer of silicon nitride or silicon dioxide, which acts as an anti-reflective coating.After the coating is applied, the wafer is then placed in a texturization bath, which contains a solution ofhydrofluoric acid or a mixture of hydrofluoric acid and nitric acid. The acid solution etches away a thin layer of the silicon surface, creating a rough texture. This rough texture helps to scatter light and increase the chances of light absorption.The texturization process is typically controlled by adjusting the concentration of the acid solution, the temperature, and the etching time. These parameters can be optimized to achieve the desired surface texture and light trapping properties.Once the texturization process is complete, the wafer is rinsed in deionized water to remove any remaining acid solution. It is then dried and ready for the next step in the solar cell manufacturing process, which involves the deposition of the various layers that make up the solar cell.中文回答:太阳能电池的制造涉及多个步骤,以确保高效生产高质量的太阳能电池板。

太阳能电池片制绒工艺

3.1.5 装完一个生产批次后把“工艺流程卡”随同硅片一起放在盒架上,等待制绒。

3.2 开机

3.2.1 开工艺排风;打开压缩空气阀门;打开设备进水总阀。

3.2.2 打开机器电源,待设备自检完成并显示正常后,在手动操作界面下,手动打开槽盖,检查槽盖的灵活性。检查机械手运行是否正常。

制绒液:按照3.3.1条的浓度计算出170L制绒液所含有的NaOH、Na2SiO3和无水乙醇的量,清洗好制绒槽,关闭排水阀门,打开进水阀门向槽中缓慢放水,同时向槽中倒入NaOH、Na2SiO3和无水乙醇,

过程中用水瓢不断搅拌溶液,待加完NaOH、Na2SiO3和无水乙醇后,放水调整液面至溢水口下方2cm

3.2.3 制绒清洗机共有10个清洗槽,其中7、8、9、10号槽中装满去离子水;1、2、3、4,5,6号槽中是化学腐蚀液。检查槽内水位并调节至规定的液位,检查液位开关,检查加热传感器,补液电磁阀,检查并确保制绒机旁的排废液阀门开通。

3.2.4 按照本文件3.3条的规定配制各腐蚀槽的水溶液。

3.2.5 工艺槽温度设定和启动加热

化学反应方程式:Si+2NaOH+H2O=Na2SiO3+2H2↑。

3 操作规程

3.1 装片

3.1.1 戴好防护口罩和干净的PE手套。

3.1.2 将仓库领来的硅片从箱子中取出,以400片为一个生产批次把硅片装入“硅片盒”。

3.1.3 在“工艺流程卡”上准确记录硅片批号、生产厂家、电阻率和投入数。

3.5.4 硅片依次经过粗抛、制绒、喷淋、鼓泡漂洗后从下料口下料,取下硅片盒上的压条。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

太阳能硅片制绒制程清洗制程说明1.目的确保单晶硅片扩散前的清洗腐蚀的工艺处于稳定的受控状态2.使用范围适用于单晶硅片扩散前的清洗腐蚀工序3.责任本工艺说明由技术部负责4.硅片检验4.1 将包装箱打开,查看规格、电阻率、厚度、单多晶、厂家、编号是否符合要求;4.2 检查硅片是否有崩边、裂纹、针孔、缺角、油污、划痕、凹痕;(见附图一、二)4.3 将不合格品放置规定碎片盒子内,作统一处理。

5.装片(见附图三)5.1 片盒保持干净,片盒底部衬以海绵,将硅片插入片盒中,每盒最多插25片硅片。

5.2 禁止手与片盒、硅片直接接触,必须戴塑料洁净手套或乳胶手套操作。

每插100张硅片,需更换手套。

5.3 操作中严禁工作服与硅片和片盒接触。

6.上料(见附图四)6.1 硅片插完后,取出片盒底部的海绵,扣好压条。

6.2 将已插好硅片的片盒整齐、有序的装入包塑的不锈钢花篮中,每篮12个片盒,片盒之间有适当的间隔。

7化学腐蚀液的配制7.1 准备:将各槽中破损硅片等杂质清除,用去离子水将各槽壁冲洗干净。

7.2 配制:向5、6、8、10#槽中注满去离子水,1-4、7、9#槽中注入约一半深度的去离子水,按照“7.3”比例分别向各槽加入指定量的化学药品,再注去离子水达到指定的高度。

7.4 配制溶液要求:7.4.1 配料顺序:1#槽按水、氢氧化钠的顺序;2-4#槽按硅酸钠、氢氧化钠、异丙醇的顺序。

7#槽按水、氢氟酸、水的顺序;9#槽按水、盐酸、水的顺序。

7.4.2 时间要求:2-4#槽按硅酸钠、氢氧化钠配制完毕后,需等待10分钟之后硅酸钠、氢氧化钠完全溶解后,才能加异丙醇。

1#槽配制完毕后,温度达到工艺要求之后,同时2-4#槽的其中一槽加硅酸钠、氢氧化钠10分钟后,才可进硅片。

7.4.3 异丙醇加液要求:需用塑料管或漏斗将异丙醇加到制绒槽的底部,在硅片进入1#槽之后才能加异丙醇,减少异丙醇的挥发。

8.各化学药品规格及要求8.1 氢氧化钠:电子纯,容量500克/瓶,浓度≥98%。

8.2 异丙醇:电子纯,容量4升/瓶,浓度≥99.9%,密度0.78克/毫升。

8.3 硅酸钠:电子纯,容量500克/瓶。

8.4 盐酸:MOS级,容量4升/瓶,浓度36%~38%,密度1.18克/毫升。

8.5 氢氟酸:MOS级,容量4升/瓶,浓度≥49%,密度1.13克/毫升。

9.工艺过程化学药品的补加(见下表)11.清洗腐蚀工艺参数的设置(见下表)11.1 小片盒放置硅片11.1.1 使用小片盒清洗硅片腐蚀工艺参数的设置(见下表)注意:使用小片盒硅片12、13、14#槽不使用。

干燥工艺采用11.1.2的离心甩干工艺。

11.2 大片盒放置硅片(同11.2.2表)11.2.1 使用大片盒清洗硅片腐蚀工艺参数的设置1~11#槽工艺与使用小片盒清洗硅片腐蚀工艺参数的相同11.2.212~14#11.3返工硅片腐蚀工艺参数的设置(同11.3.2表)11.3.1根据“一次清洗检验工艺规程”,对清洗后的硅片进行表面检查,重量、厚度检验和绒面质量分类。

检验不合格的硅片,根据其厚度,按“11.1.1”选择相应的清洗腐蚀工艺。

11.3.2 不合格的硅片,厚度≤200µm直接转至扩散工序;200µm<厚度≤230µm,按下表工艺返工:12.运行12.1 根据《一次清洗设备操作规程》,在手动工作状态下,按照“11 清洗腐蚀工艺参数的设置”,设定各槽时间,及相关的温度;12.2 根据《一次清洗设备操作规程》,打到自动工作状态,运行清洗设备,对硅片进行清洗腐蚀。

13 工艺安全及注意事项13.1 13.1工艺安全:盐酸、氢氟酸和氢氧化钠都具有强腐蚀性,在配液过程中,操作人员接触化学药品时应按照规定穿戴好防护服、防护面具、防护眼镜及长袖耐酸碱胶皮手套。

13.2 硅片在检测过程中,操作人员不能用手直接接触硅片和片盒,必须正确穿戴口罩、一次性手套、洁净工作服、工作帽、乳胶手套,防止钠离子、油类沾污硅片。

13.3 硅片易碎,在操作过程中,操作人员要轻拿轻放,以减少碎片。

14 引用文件一次清洗设备操作规程:S F/QD-设备-01一次清洗检验工艺规程:S F/QD–工艺-12硅片检验1 将包装箱打开,查看规格、电阻率、厚度、单多晶、厂家、编号是否符合要求;2 检查硅片是否有崩边、裂纹、针孔、缺角、油污、划痕、凹痕;3 将不合格品放置规定碎片盒子内,作统一处理。

附图一针孔附图二油污崩边、缺角片盒保持干净,每盒插25片硅片。

禁止手与片盒、硅片直接接触,须戴塑料洁净手套或乳胶手套操作,每插100片硅片,需更换手套。

工作服不能与硅片和片盒接触片盒底部需垫海绵插片附图三硅片插完后,取掉片盒底部的海绵,扣好压条。

上料附图四二次清洗工艺说明1.目的确保硅片等离子刻蚀后的清洗工艺处于受控状态称重称量NaOH 重量需使用电子称,保证在工艺要求范围内,误差不超过10克。

附图五附图六补加异丙醇补加异丙醇时,需使用塑料管或漏斗将异丙醇补加到制绒槽底部2.使用范围适用于硅片等离子刻蚀后的清洗工序3.责任本工艺说明由技术部负责4.已刻蚀硅片的流入(见附图一)经等离子刻蚀后的硅片,经检验合格后,流入到插片工作台,硅片扩散面朝下,非扩散面朝上。

5.插片(见附图二)5.1 片盒的小面朝上,大面朝下。

5.2 用真空吸笔将硅片由下至上插入片盒的片槽中,严禁装反。

6 上料(见附图三)6.1 将已插好硅片的片盒整齐、有序的装入包塑的不锈钢花篮中每篮12个片盒,片盒之间有相应的间隔。

7 化学腐蚀液的配制7.1 将各槽中破损硅片等杂质清除,用去离子水将各槽壁冲洗干净。

7.2 化学腐蚀液的配制比例(同附表一)7.3 按“7.2”配比向1号槽加入氢氟酸和氟化氨溶液。

向2和4号槽中注满去离子水。

8 化学药品规格及要求8.1 氢氟酸:MOS级,容量4升/瓶,浓度≥49%,密度1.13克/毫升。

8.2 氟化氨:MOS级,容量4升/瓶,浓度40.1±1.0%,密度1.05克/毫升。

1011 运行11.1根据《二次清洗设备操作规程》,在手动工作状态下,按照“9 二次清洗工艺参数的设置”,设定各槽时间,及相关的温度;11.2根据《二次清洗设备操作规程》,打到自动工作状态,运行清洗设备,对硅片进行清洗。

12 检验每篮抽取5片硅片,在日光灯下目测,硅片表面是否干燥,无水迹和其它污点。

13 工艺安全及注意事项13.1工艺安全:氢氟酸和氟化铵溶液都具有强腐蚀性,在配液过程中,操作人员接触化学药品时应按照规定穿戴好防护服、防护面具、防护眼镜及长袖耐酸碱胶皮手套。

13.2硅片在检测过程中,操作人员不能用手直接接触硅片和片盒,必须正确穿戴口罩、一次性手套、洁净工作服、工作帽、乳胶手套,防止钠离子、油类玷污硅片。

13.3硅片易碎,在操作过程中,操作人员要轻拿轻放,以减少碎片。

13.4真空吸笔要经常用酒精清洗,在操作过程中保持清洁 14.引用文件二次清洗设备操作规程:S F /QD-设备-05 刻蚀、二次清洗检验工艺规程:S F /QD-工艺-14已刻蚀硅片的流入经等离子刻蚀过的硅片流入到插 片工作台,硅片方向须按此放置图一插片非扩散面向上,扩散面向下片盒小面朝上图二上料将已插好硅片的片盒整齐、有序的装入包塑的不锈钢花篮中每篮12个片盒,片盒之间有相应的间隔图三化学腐蚀液的配制比例(附表一)二次清洗工艺参数设定(附表二)扩散工艺说明1. 目的确保单晶硅磷扩散工艺处于稳定受控状态2. 适用范围适用于单晶硅磷扩散工序3. 责任本工艺说明由技术部负责4. 内容4.1 工艺流程4.1 按照设备点检表点检设备是否完好,符合运行条件。

4.2 升温4.2.1 按照《扩散设备操作规程》进行升温。

对于不常用的炉管,需先进行一次饱和。

4.3 装片、检验(见附页一)4.3.1 打开传递窗,将片盒从传递窗拿出放到净化工作台里;4.3.2 用舟叉将空石英舟端至净化工作台;4.3.3 用石英真空吸笔将片盒内的硅片移至石英舟槽内,每槽2片;4.3.4 在装片过程中,需检验硅片表面是否干净。

若硅片两面都不干净,做返工片处理;若一面干净,一面不干净,则将干净面作为扩散面;4.3.5 检查硅片是否有裂纹,若有裂纹作碎片处理。

4.4 上桨(见附页二)4.4.1 用舟叉将石英舟平稳端出净化台,石英舟微微向上倾斜,约15°,端至碳化硅桨上,一边靠近匀流板约13cm。

4.5 扩散4.5.1 按照《扩散设备操作规程》,开启设备,具备生产条件;4.5.2 点击触摸屏上的“工艺运行”按钮,输入正确的工艺号,参照《扩散工序工艺参数表》,检查各工艺参数是否符合要求,点击“确认”按钮,运行扩散工艺。

4.6 方块电阻测量(见附页三)4.6.1 扩散工艺运行完毕后,用舟叉将石英舟端至卸片台,按照从炉口到炉尾的方向依次均匀的取五片,放入片盒中,注意区分扩散面和非扩散面,扩散面一定要朝片盒的大面放置。

4.6.2 按照《四探针测试仪操作规程》测量方块电阻,测量硅片中心点和四个角的方块电阻值,测量四角方块电阻时注意探针距硅片边缘的距离要大于1cm,测完后关闭四探针主机电源,并且正确填写《方块电阻记录表》。

4.6.3 方块电阻值要求在40±5Ω范围内,不均匀度不超过10%,如超出该范围,应立即通知工艺人员。

不均匀度的定义为:计算五片硅片的方块电阻平均值,在这五个数值中取最大值和最小值,(R最大-R最小)/(R最大+R最小)×100%即为不均匀度。

4.7 卸片、检验(见附页四)4.7.1 若方块电阻无异常,则将石英舟上扩散后的硅片装至黑色承载盒中,确保所有硅片扩散面向上。

4.7.2 通过传递窗流入下道工序。

4.8 工艺参数4.8.1 扩散工艺参数在各炉管中,均定义为01号工艺。

注:因各炉管之间的差异,所以各工艺参数之间也存在差异,上表给出的是正常的工艺参数的范围。

4.8.2 TCA清洗工艺在各炉管中,均定义为02号工艺。

4.9 注意事项4.9.1 各个炉管工艺参数操作者不得随意改动。

4.9.2本工序必须穿戴连体洁净工作服、洁净工作鞋、洁净工作帽、乳胶手套及口罩。

4.9.3 必须正确填写《电池线生产日报&交接表》。

5.引用文件扩散设备操作规程:S F /QD-设备-02 炉管清洗工艺操作规程:S F /QD-工艺-03 扩散检验工艺规程:S F /QD-工艺-13 四探针测试仪操作规程:S F /QD-设备-12 装片、检验插 片净化工作台上桨严禁裸手操作,一定要戴好乳胶手套,且不得用手直接接触硅片和石英舟。

石英吸笔,从片盒中吸取硅片插到石英舟内。

石英舟,每个槽插两片硅片片盒上桨移动、放置石英舟时,一定要小心轻放!碳化硅桨,易碎安装、拆卸时切勿碰撞!触摸屏方块电阻测量测量四探针测试台扩散面朝上四探针主机距离13cm 匀流板卸片、检验卸 片卸片台,不得放置异物,以免污染硅片!扩散面一律朝上!承载盒5.引用文件扩散设备操作规程:SF/QD-设备-02炉管清洗工艺操作规程:SF/QD-工艺-03扩散检验工艺规程:SF/QD-工艺-13周边刻蚀工艺说明1.目的:确保等离子刻蚀(周边刻蚀)工艺处于稳定受控状态2.适用范围:适用于等离子刻蚀工序3.责任:本工艺说明由技术部负责4.装夹4.1 承载盒中的硅片:由扩散转入的硅片装在黑色的承载盒中,硅片的非扩散面面向承载盒的底部,硅片的扩散面面向承载盒的上部。