奥炉

泥炮开口机用于锡冶炼奥斯麦特炉

奥炉放锡 口和放渣 口的结构基本相同 , 都是 由耐火砖 、 内部 铜水套 、 外部铜水套 和石 墨插件构成 , 其 中石墨插件嵌在 内外铜

要, 轴向力计算错误导致平衡装置的设计错误 , 使平衡鼓无法平衡 足够的轴向力导致推力过大不能满足金斯贝雷止推轴承制造厂家

后, 两侧轴端泄漏气量 , 从3 7 0 m 3 / h 下降到 1 9 0 m 3 / h 。

通过上述改造 , 机组开车后止推轴承温度最高 8 6℃, 南 北

两 侧平衡 管放 空均 关 闭 ,增 压机末 级 压力 能达 到设计 值 7 . 1

MP a , 末级流量 4 7 0 0 0 m3 / h 。 运 行 良好 。 以 下 为增 压 机 主 要 参 数

平 台设置有两个 泥炮开 口机控制台 ,分别用于渣 口和锡 口的排

存在一定 的水平偏差 , 从而导致泥炮开 M 机运行不平稳 。 通过增

加导轨螺杆垫片 的方式来调整轨道 的水平 ,减少轨道 的水平误

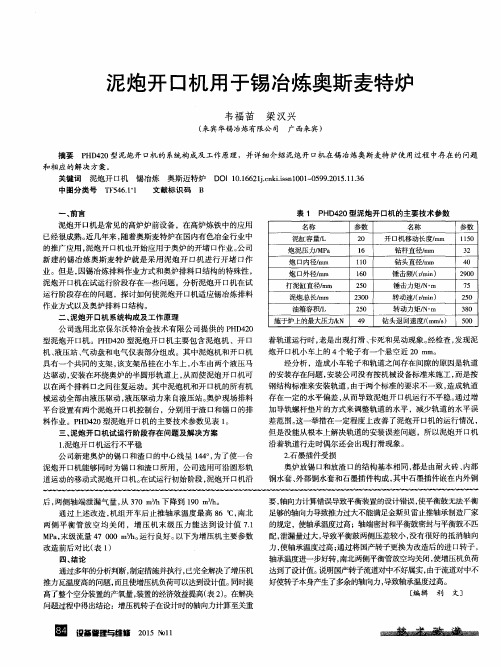

料作业 。P H D 4 2 0型泥炮开 口机的主要技术参数见表 1 。

三、 泥炮 开 口机 试 运 行 阶段 存 在 问题 及 解 决 方 案

[ 编辑 利 丈]

通过多年的分析判断, 制定措施并执行 , 已完全解决 了增压机 推力瓦温度高的问题, 而且使增压机负荷可以达到设计值。 同时提 高了整个空分装置的产氧量 , 装置 的经济效益提高( 表2 ) 。在解决 问题过程中得出结论:增压机转子在设计时的轴向力计算至关重

尽 蜀设 置 譬 理 与 维 伍2 0 1 5 N o l l

电炉AOD炉LF炉VD真空炉的原理与作用

电炉AOD炉LF炉VD真空炉的原理与作用1.电炉:电炉通过通电加热将电能转化为热能,用来加热原料并进行冶炼和熔炼操作。

电炉的原理是利用电流通过导体时产生的电阻发热效应。

电炉可以分为直接电炉和间接电炉两种类型。

直接电炉即高频感应加热炉,原理是通过将高频交流电导入导体中,利用导体本身的电阻使其加热;间接电炉则是通过将电流导入电极,再通过电极与物料形成电弧放电,从而加热原料。

电炉可用于生产钢铁、合金、非金属材料等。

2.AOD炉:AOD炉即精炼氧气转炉,是不锈钢冶炼中常用的设备。

AOD炉的原理是将高温的氧气与炉内的熔融金属进行反应,从而实现炉内不锈钢的冶炼和精炼。

AOD炉的作用是降低金属中的碳含量和其他杂质,调整合金成分,提高不锈钢的质量和性能。

AOD炉还可以进行脱硫、脱氮等处理。

3.LF炉:LF炉即转炉精炼炉,是钢铁冶炼过程中用于调整钢液成分和温度的设备。

LF炉的原理是通过将炉外高频电感与炉内熔融金属的电流产生耦合,利用电磁感应加热和搅拌钢液。

LF炉的作用包括去除钢液中的气泡、杂质,脱气、降温和熔化等。

LF炉还可以进行脱硫、脱氮、合金调整等处理。

4.VD真空炉:VD真空炉是真空冶炼的设备,主要用于不锈钢和合金的冶炼和精炼。

VD真空炉的原理是通过抽空炉腔,将炉内的气体压力降低到一定程度,利用炉内的电感和电极产生的电弧放电加热金属和进行冶炼。

VD真空炉的作用主要是去除钢液中的气体、氧化物等杂质,降低碳含量,调整合金成分,并且提高钢液的纯净度和质量。

综上所述,电炉是通过电能转化为热能进行冶炼的设备,AOD炉和VD真空炉是用于不锈钢和合金的冶炼和精炼的设备,LF炉则是用于钢铁冶炼中的调整成分和温度的设备。

这四种炉子在各自领域中有着重要的作用,对于提高材料质量和性能具有重要意义。

金昌冶炼厂粗炼系统优化模型研究

有 色 冶 金 设 计 与 研 究

2 0 1 3

1Hale Waihona Puke 2 月 金昌冶炼厂粗炼系统优化模型研究

张志 国

( 铜 陵有色集 团公司 金昌冶炼厂, 安徽铜陵 2 4 4 1 0 1 )

( 摘 要 ] 任何 平衡 状 态下 的 冶金过 程 的 输入 与输 出形 成的 各种 集合都 包含 了一 种 最佳 平衡 模 式 , 生产

me t a l l u r g i c a l f a c t o r y h a s t a c k l e d a t o p i c a b o u t t h e p r i ma i r l y s me l t i n g s y s t e m . Ba s e d o n t h e c o n s e r v a t i o n o f ma s s a n d e n e r g y , a o p t i ma l t h e o r e t i c a l mo d e l w a s e s t a b l i s h e d o n t h e s me l t i n g s y s t e m w h i c h l e a d e d b y Au s me h s t o v e . Un d e r t h e o p t i ma l t h e o r e t i c a l mo d e l , t h e c o s t s c a n b e r e d u c e d b y 2 0 7 . 8 9 y u a n p e r t o n o f b l i s t e r c o p p e r. I n t h i s p a p e r , t h e b a s i c p in r c i p l e s o n t h e mo d e l e s t a b l i s h e d a r e s u mma r i z e d .

铜陵奥炉冶炼技术升级项目概述

铜陵奥炉冶炼技术升级项目概述金泽志,曾庆康(铜陵有色金属集团股份有限公司,安徽 铜陵 244000)摘 要:铜陵有色奥炉改造工程是铜陵有色金昌冶炼厂技术升级改造和环保工程的一部分,是一个年产20万t矿产阴极铜的新型冶炼厂,采用奥斯麦特顶吹熔炼炉和智能数控吹炼炉工艺。

本文简要介绍了该工程的主要技术和设备配置。

关键词:铜冶金;奥炉熔炼;冰铜吹炼;铜精炼中图分类号:TF631 文献标识码:A 文章编号:1002-5065(2019)07-0184-4Overview of Tongling Ausmelt Furnace Smelting Technology Upgrade ProjectJIN Ze-zhi, ZENG Qing-kang(Tongling Nonferrous Metals Group Co.,Ltd., Tongling 244000,China)Abstract: Tongling Ausmelt furnace reconstruction project is part of the technical upgrading and environmental protection project of Jinchang Smelter. It is a new smelter with an annual output of 200,000 tons of copper cathode. It uses Ausmelt top-blown melting furnace and intelligent CNC blowing Furnace process. This article briefly introduces the main technology and equipment configuration of the project.Keywords: Copper metallurgy;Ausmelt furnace smelting;Matte converting;Copper refine1工程概况铜陵有色铜冶炼工艺技术升级改造项目由“双闪工程”和“奥炉改造工程”两部分组成。

奥斯麦特炉生产高品位冰铜的探究

奥斯麦特炉生产高品位冰铜的探究赵荣升【摘要】分析了高品位冰铜生产理论可行性,在此基础上,利用金昌冶炼厂奥炉进行高品位冰铜生产试验,探讨了连续生产高品位冰铜的可行性,以及试验对渣含铜、熔池温度和炉内耐火砖使用寿命的影响,分析了高品位冰铜生产中存在的制约因素及解决措施.【期刊名称】《有色冶金设计与研究》【年(卷),期】2016(037)005【总页数】5页(P38-42)【关键词】奥斯麦特炉;高品位;冰铜;连续分相;水淬渣;熔池温度【作者】赵荣升【作者单位】铜陵有色金昌冶炼厂,安徽铜陵 244001【正文语种】中文【中图分类】TF811奥斯麦特技术是在20世纪70年代由约翰·弗洛伊德博士及其团队发明和开发的。

该技术首先用于锡渣还原,弗洛伊德博士在1981年组建奥斯麦特公司后,推进该技术的商业化并将其应用范围扩展到了其它有色金属领域。

1984年,奥斯麦特公司开始涉足铜的生产,开始了奥斯麦特技术在铜冶金领域的应用[1~3]。

近年来,该技术也用于废料处理和炼铁。

1.1 奥斯麦特炉结构奥斯麦特炉是氧气顶吹浸没式熔池熔炼的代表炉型之一[2],其示意如图1所示。

奥斯麦特炉为圆柱型炉体结构,由顶盖、炉身、炉底3部分组成。

底座是有厚混凝土的钢结构[4~5];炉顶通常是一个倾斜表面,采用捣打料衬里[6],在炉子顶部有喷枪口、进料口、备用燃烧口、取样和检验口4个口;炉身是主要反应区,采用钢壳内衬冷却水套和耐火材料结构,耐火材料的使用寿命一般只有1~3年。

喷枪是整个系统的核心设备[7],由起重臂支撑,其作用是输送燃料和氧气到渣池内进行反应。

燃料和空气由软管通入喷枪,燃料和空气的反应率由奥斯麦特控制系统来控制。

软管由五层同心管制成,最内层是燃料,第二层为燃料雾化风,第三层是氧气,第四层是压缩空气,最外层是套筒风。

其主要作用是保护喷枪筒壁,其次是能使烟气中未充分燃烧的物质二次燃烧[8]。

生产时,喷枪直接插入到炉渣中200~300 mm(初期渣层厚度为500 mm),把燃料和压缩空气直接送入熔体内形成激烈的搅拌,在约1 200℃高温下,借助炉渣的传递作用,精矿发生高强度的熔炼反应。

电炉、AOD炉、LF炉、VD真空炉的原理与作用

电炉、AOD炉、LF炉、VD真空炉的原理与作用电炉电炉炼钢法主要利用电弧热,在电弧作用区,温度高达4000℃。

冶炼过程一般分为熔化期、氧化期和还原期,在炉内不仅能造成氧化气氛,还能造成还原气氛,因此脱磷、脱硫的效率很高。

以废钢为原料的电炉炼钢,比之高炉转炉法基建投资少,同时由于直接还原的发展,为电炉提供金属化球团代替大部分废钢,因此就大大地推动了电炉炼钢。

作用:目前国内去中频炉较多,主要用于冶炼优质钢、合金钢与不锈钢钢水,属于冶炼不锈钢的第一道生产工艺,主要作用是化钢水和脱磷、脱硫。

电炉AOD炉AOD炉法(即氩氧脱碳法)是精炼不锈钢较先进的技术。

其具有设备简单、操作方便、适应性强、投资省、生产成本低等优点,而被广泛采用。

将高炉铁水和电炉上熔化的钢水,经钢包注入AOD炉,冶炼时吹入O2、Ar 或N2混合气体,对钢水脱碳,同时由加料系统加入还原剂、脱硫剂、铁合金或冷却剂等调整钢水成分和温度,冶炼出合格的不锈钢材料。

原理:精炼时混合气体的输送和调节是氩氧炉的主要系统之一。

由制氧车间生产的气体经管道分别输送入车间附近的贮气罐中,经计量、减压、调节、混合,最后按工艺要求的流量和比例的混合气体,通过侧枪送入炉内。

冶炼开始时由氧气是通过双层水冷吹氧管,由顶部炉口处吹入金属熔池进行脱碳。

精炼时用混合气体送入侧枪进入炉内(安装在出钢口侧对面、靠近炉底的侧壁上)。

当装料和出钢时,炉体前倾一定角度,(侧面)风口处于钢液面以上。

正常吹炼时,风口沉入溶池深部。

风口中心管吹入氧气与氩气或氮气的混合气体,通过调节氧氩比可以降低一氧化碳分压达到脱碳保铬目的。

AOD炉风口的型式是特有的,它是用气体冷却的消耗式风口。

风口采用双层套管结构,其外管只通氩气或氮气以冷却风口,内管通氧气和氮气、或氩气的混合气体。

通过风口罩环的流量控制以达到最佳的操作效果,风口罩环中心管和风口罩环的流量可在主控室进行控制。

采用三支侧枪技术。

可以增强供氧强度提高金属料收得率,该技术可缩短AOD 冶炼时间。

aod炉工艺技术

aod炉工艺技术AOD炉(Argon Oxygen Decarburization Furnace)是一种用于不锈钢冶炼的重要设备,具有高效、环保的特点。

下面将介绍AOD炉的工艺技术。

AOD炉工艺技术主要包括进料、预处理、吹炼、调节和出炉五个步骤。

首先,进料是指将原料装入AOD炉内。

通常使用的原料有退火钢坯、生铁、废钢等。

这些原料经过配比和称量后,进入AOD炉准备进行冶炼。

其次,是预处理阶段。

在AOD炉中,要进行预处理,主要是除去原料中的杂质,以保证冶炼过程的成功。

预处理中常用的方法包括湿法氧化和熔融盐浸渍等。

接下来是吹炼阶段,也是整个冶炼过程中最关键和最重要的步骤。

在这个阶段,主要应用氧气和纯氮来进行吹炼。

氧气可以氧化钢中的碳,减少钢中的碳含量。

纯氮则用于增加钢中的氮含量,提高不锈钢的性能。

吹炼过程中,还会不断添加合金元素,如铬、镍等,来调整不锈钢的成分。

调节阶段是指在吹炼过程中,根据需要对合金元素进行调整。

通过添加不同的合金元素,可以调整不锈钢的化学成分,以满足不同的用途和要求。

最后是出炉阶段。

在吹炼和调节完成后,需要对冶炼出来的不锈钢进行出炉。

出炉后,不锈钢需要经过一系列的后续工艺,如浇铸、热处理等,最终得到符合要求的不锈钢产品。

AOD炉工艺技术的优点主要有以下几个方面。

首先,AOD炉冶炼过程中使用的氧气和纯氮可以有效控制炉内的气氛,减少了氧化物的生成,提高了冶炼效率。

其次,AOD炉工艺在冶炼过程中可以调整不锈钢的成分,以满足不同用户的需求。

根据用户要求,可以添加不同的合金元素,使得冶炼出来的不锈钢具有特定的性能和用途。

此外,AOD炉工艺技术还具有环保的特点。

在冶炼过程中,使用的气体主要是氧气和纯氮,减少了有害气体的排放。

同时,AOD炉还可以对废气进行处理,减少对环境的影响。

综上所述,AOD炉工艺技术是一种高效、环保的不锈钢冶炼工艺。

通过精细的操作和控制,可以得到符合要求的不锈钢产品。

在不锈钢行业中得到了广泛的应用,为提高不锈钢质量和生产效率做出了重要的贡献。

奥斯麦特炉铜水套挂渣操作生产实践

奥斯麦特炉铜水套挂渣操作生产实践李景峰【摘要】A brief introduction was made to the adhering slag operation technique for the copper water jacket of Ausmelt furnace of Jilin Jien Nickel Industry Co Ltd, as well as the problems occurring in the application of the technique and their solutions. The valuable experience of adhering slag operation of copper water jacket was summarized.%叙述了吉林吉恩镍业股份有限公司冶炼厂奥斯麦特炉铜水套挂渣操作技术,介绍了该技术在使用过程中遇到的问题及其解决方法,总结了铜水套挂渣操作的宝贵经验。

【期刊名称】《矿冶工程》【年(卷),期】2014(000)004【总页数】3页(P108-110)【关键词】奥斯麦特炉;铜水套;耐火砖;喷枪;挂渣【作者】李景峰【作者单位】吉林吉恩镍业股份有限公司,吉林磐石132311【正文语种】中文【中图分类】TF8061 概述吉林镍业股份有限公司(以下简称公司)成功引进了目前世界上最先进的炼镍强化熔炼技术——奥斯麦特技术,代替了原有矿热电炉冶炼技术。

公司冶炼厂奥斯麦特熔炼炉体为竖式圆筒形,内有耐火材料衬里,耐火材料为锦州长城公司的铬铝尖晶石耐火砖,厚度为460 mm。

为提高耐火材料和熔炼炉的寿命和作业率,在炉子侧墙使用了水冷铜水套,以便在操作期间使耐火砖表面形成一层冻渣层。

铜水套总高度为6 000 mm(从炉底中心平面以上540 mm 开始),由炉子钢结构支撑,共有48 块水冷铜水套排成3 排16 组(从上至下排列),铜水套内部铸有铜管,通水冷却炉内耐火砖,铜水套外表面带有凸台。

五鑫铜业延长奥斯麦特炉喷枪使用寿命的生产实践

2021年第2期新疆有色金属五鑫铜业延长奥斯麦特炉喷枪使用寿命的生产实践单永得(新疆五鑫铜业有限责任公司阜康831500)摘要奥斯麦特炉富氧顶吹熔池熔炼技术的核心是喷枪,喷枪使用寿命的长短直接影响奥炉的作业率。

为了提高喷枪平均使用寿命,在生产作业过程中围绕喷枪材质、枪位控制、喷枪流量、熔池温度等影响喷枪使用寿命的因素进行探讨实践,通过生产实践,奥炉喷枪平均使用寿命逐步提高。

关键词奥斯麦特炉喷枪使用寿命生产实践五鑫铜业熔炼系统采用现代先进的奥斯麦特炉富氧顶吹熔池熔炼技术。

该技术的核心是喷枪,熔炼需要的空气、氧气、燃料通过喷枪鼓入熔池,在强搅拌作用下与炉内物料发生一系列物理化学反应,完成传热传质过程。

五鑫铜业奥炉配有三杆喷枪,一用两备,作业过程中如遇到喷枪烧损,无法满足生产时需要及时提枪更换,每次更换喷枪熔炼作业至少中断40分钟,频繁换枪对奥炉全月作业率影响较大。

为了提高奥炉作业率,延长喷枪使用寿命就是途径之一。

针对喷枪使用寿命我们从喷枪结构、材质、枪位控制、流速、熔池温度等方面展开试验,实践证明,综合性技术改进对延长喷枪寿命成效更为显著。

本文通过对奥炉熔池熔炼技术的探讨和分析,提出延长喷枪使用寿命的措施。

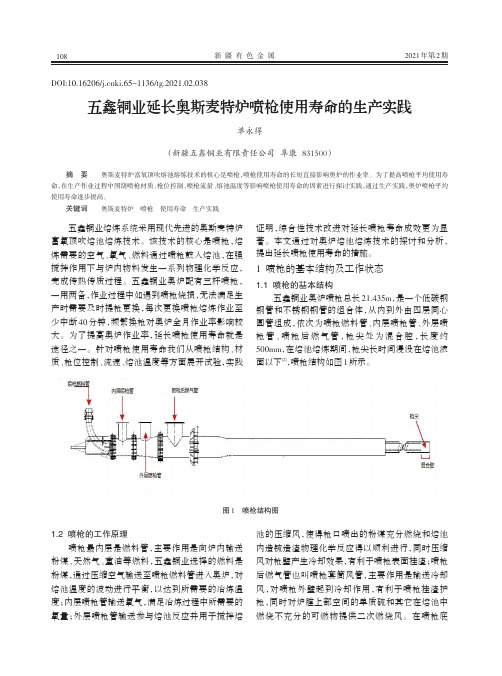

1喷枪的基本结构及工作状态1.1喷枪的基本结构五鑫铜业奥炉喷枪总长21.435m ,是一个低碳钢钢管和不锈钢钢管的组合体,从内到外由四层同心圆管组成,依次为喷枪燃料管、内层喷枪管、外层喷枪管、喷枪后燃气管,枪尖处为混合腔,长度约500mm ,在熔池熔炼期间,枪尖长时间浸没在熔池液面以下[2],喷枪结构如图1所示。

1.2喷枪的工作原理喷枪最内层是燃料管,主要作用是向炉内输送粉煤、天然气、重油等燃料,五鑫铜业选择的燃料是粉煤,通过压缩空气输送至喷枪燃料管进入奥炉,对熔池温度的波动进行平衡,以达到所需要的冶炼温度;内层喷枪管输送氧气,满足冶炼过程中所需要的氧量;外层喷枪管输送参与熔池反应并用于搅拌熔池的压缩风,使得枪口喷出的粉煤充分燃烧和熔池内造锍造渣物理化学反应得以顺利进行,同时压缩风对枪壁产生冷却效果,有利于喷枪表面挂渣;喷枪后燃气管也叫喷枪套筒风管,主要作用是输送冷却风,对喷枪外壁起到冷却作用,有利于喷枪挂渣护枪,同时对炉膛上部空间的单质硫和其它在熔池中燃烧不充分的可燃物提供二次燃烧风。

aod炉工作原理

aod炉工作原理

AOD炉是一种常见的冶炼设备,其工作原理主要包括炉料装入、炉体加热、氧气吹吹炼和炉渣处理等步骤。

首先,炉料装入是AOD

炉工作的第一步,通常使用废钢、废铁、合金等作为原料,这些原

料经过称重、配比后,被装入AOD炉中。

接着,炉体加热是AOD炉

工作的第二步,通过加热燃烧器和电加热设备对炉体进行加热,使

炉内温度逐渐升高。

随后,氧气吹吹炼是AOD炉工作的第三步,通

过向炉内喷吹高纯度氧气,使炉内氧气浓度升高,从而实现炉内金

属元素的氧化和还原反应,达到冶炼的目的。

最后,炉渣处理是

AOD炉工作的最后一步,炉渣是在炼钢过程中产生的一种含有氧化铁、氧化铬等物质的渣浆,通过合理的处理和清理,可以减少对炉

衬的侵蚀,延长炉衬寿命,同时也有利于炼钢质量的提高。

总的来说,AOD炉工作原理简单易懂,但在实际操作中需要严格按照操作

规程进行操作,确保生产安全和产品质量。

aod炉炼钢工作原理

aod炉炼钢工作原理AOD炉炼钢工作原理AOD炉是一种常用的炼钢设备,它采用氧气作为氧化剂,通过控制氧气的流量和时间,使炉内的碳、硅、锰等元素被氧化,从而达到炼钢的目的。

本文将详细介绍AOD炉炼钢的工作原理。

一、AOD炉的结构AOD炉是一种双壳结构的炉子,内壳和外壳之间填充了保温材料。

炉体下部有一个底部喷嘴,用于喷入氧气和惰性气体。

炉体上部有一个烟囱,用于排放废气。

炉体内部有一个转子,用于搅拌炉内的钢水和氧气,促进氧化反应的进行。

二、AOD炉的工作原理AOD炉的炼钢过程分为三个阶段:预热阶段、氧化阶段和还原阶段。

1. 预热阶段在炉子启动前,需要将炉体预热到一定温度,以保证炉子的正常运行。

预热阶段通常需要用天然气或液化石油气等燃料加热炉体,使炉体温度达到1000℃以上。

2. 氧化阶段当炉体温度达到预定温度后,开始喷入氧气和惰性气体。

氧气的流量和时间是关键因素,需要根据炉内钢水的成分和质量来确定。

氧气的喷入会使炉内的碳、硅、锰等元素被氧化,从而降低钢水中这些元素的含量。

同时,氧气的喷入还会产生大量的热量,使炉内温度升高,促进氧化反应的进行。

3. 还原阶段当钢水中的碳、硅、锰等元素被氧化后,需要进行还原反应,以恢复钢水的成分。

此时,需要喷入一定量的惰性气体,如氮气、氩气等,以减少氧气的含量,促进还原反应的进行。

同时,还需要加入一定量的合金元素,如铬、镍、钼等,以调整钢水的成分和性能。

在整个炼钢过程中,需要不断地对炉内的温度、氧气流量、惰性气体流量等参数进行监控和调整,以保证炉内的反应达到最佳状态。

当钢水的成分和质量达到要求后,可以将钢水倒出,进行后续的加工和制造。

三、AOD炉的优点相比传统的炼钢方法,AOD炉具有以下优点:1. 炼钢过程中不需要加入大量的生铁和废钢,可以减少炼钢成本。

2. 炼钢过程中可以控制钢水的成分和质量,可以生产出高品质的钢材。

3. 炼钢过程中产生的废气可以通过烟囱排放,减少对环境的污染。

奥斯麦特铜冶炼工艺的主要危险因素与安全防护

奥斯麦特铜冶炼工艺的主要危险因素与安全防护摘要:由于奥斯麦特铜冶炼工艺复杂,作业场所存在高温金属熔融物和有害烟尘,具有显著的危险性,必须采取相应的安全防护措施。

本文通过对该工艺过程的火灾、爆炸、灼烫和中毒等危险因素的分析,指出了应重点采取防护措施的危险源,并针对安全技术、安全管理等方面提出了防护措施。

认为对其给予落实,就能够进一步促进生产安全。

关键字:奥斯麦特、铜冶炼、危险因素、安全防护中图分类号:p624.8 文献标识码:a 文章编号:奥斯麦特铜冶炼是以奥斯麦特熔炼炉(下简称奥炉)为核心的火法炼铜工艺,奥炉生产采用顶吹喷枪熔池技术,富氧空气经金属软管送入喷枪,喷枪从炉顶喷枪孔插入熔池,高速喷入熔体中。

生产中维持熔池所需的热量,由炉料熔炼反应热和喷枪喷入的煤粉燃烧热提供,喷嘴停止工作时,以柴油作为燃料进行保温。

总体工艺流程是以原料铜精矿等为原料,使用奥炉熔炼、转炉吹炼、固定式阳极炉火法精炼生产阳极铜;采用常规较大极板电解法生产阴极铜;铜熔炼和吹炼产生的含so2烟气经余热锅炉、电收尘器收尘混合后进烟气制酸系统。

一、冶炼过程中的主要危险、有害因素1、火灾、爆炸(1)奥炉熔炼过程中的爆炸奥炉采用炉壁喷淋水强制冷却方式,在炉壁各个部分形成均匀的水膜,分别在炉体圆柱部分、锥体部分和平炉盖设置相应的喷水管,在出渣口和出铜口采用水套强化冷却。

各路回水最终沿炉壁流下,经汇水槽汇入低位积水器,在自流到循环水泵房的热水池,最后回水冷池循环使用。

水质不良、水泵失效、冷却水管道堵塞或破裂、水池缺水,可造成冷却水系统供给不足,从而造成炉体温度升高;炉体漏水、水温检测失灵、水压过低等也可造成炉体温度持续升高。

如果高温金属熔融将炉体烧穿,将导致高温金属物与冷却水接触,并造成冷却水迅速汽化、膨胀,从而造成金属熔融物爆炸。

炉衬破损也可造成循环水与高温金属熔融物接触并造成爆炸。

另外,如果排放口和溜槽内潮湿有水,高温熔体接触低温水份,存在爆炸的危险,使用潮湿的工具与高温金属熔融物接触易造成熔融物喷溅。

铜陵有色金属集团股份有限公司铜冶炼工艺技术升级改造项目双闪

铜陵有色金属集团股份有限公司铜冶炼工艺技术升级改造项目双闪工程项目竣工环境保护验收意见2017年11月3日,铜陵有色金属集团股份有限公司金冠铜业分公司依据《建设项目环境保护管理条例》(国务院2017年7月16日颁布,国务院令第682号),按照中央环境保护督察铜陵市整改工作领导小组办公室2017年10月31日《关于中央环保督查反馈意见整改工作的预警函》(办〔2017〕6号)文件要求,根据《铜陵有色金属集团股份有限公司铜冶炼工艺技术升级改造项目双闪工程竣工环境保护验收监测报告》,严格依照国家有关法律法规、建设项目竣工环境保护验收技术规范、双闪工程环境影响评价报告书和审批部门审批决定等要求对本项目进行验收。

会议成立了验收工作组,验收工作组参照《安徽省环境保护厅关于拟作出铜陵有色金属集团股份有限公司铜冶炼工艺技术升级改造项目双闪工程竣工环境保护验收意见的公开》(见安徽省环境保护厅2016年9月21日网站,信息索引号002985878/201609-00073,信息分类050206/10,信息生效日期2016年9月21日,信息废止日期2021年9月21日),提出意见如下:一、工程建设基本情况1、建设地点、规模、主要建设内容双闪工程位于铜陵经济技术开发区循环经济工业试验园西北角滨江大道和翠湖六路交口,位于金昌冶炼厂现有厂区北面约3km,占地面积约122.1万平方米,采用“闪速熔炼─闪速吹炼─阳极炉精炼─大极板PC电解─动力波稀酸洗涤净化、两转两吸制酸”工艺,建成年产阴极铜40万吨,副产硫酸约152万吨/年、硫酸铜9632吨/年、硫酸镍922吨/年;配套建设“两转两吸”烟气制酸系统并设置氢氧化钠脱硫装置,同时建设渣选矿系统及贮运、余热回收蒸汽锅炉、给排水、水处理等公用辅助设施和环保设施。

工程主要建设内容按功能划分为原料及仓库区、熔炼区、电解区、制酸区、渣选区、动力中心和总降制氧区、厂前区等7个功能区。

2、建设过程及环保审批情况双闪工程于2010年3月开工建设,2012年12月竣工。

铜陵有色金冠铜业“奥炉”电解二期项目6月底建成投产

信息窗

铜陵有色金冠铜业“ 奥炉” 电解二期项目 6 月底建成投产

金冠铜业分公司“ 奥炉” 电解二期将于今年 6 月底建成投产ꎮ 届时ꎬ金冠铜业分公司将形成年产阴极铜

64 万 t 生产能力ꎬ成为全国最大单体矿铜冶炼体ꎮ 铜陵有色 2009 年初抢连接采用三种连接形式:①首先在屋架上弦角

会使钢构件的表层在局部产生锈坑ꎬ在构件受力时

钢上焊好檩托ꎬ檩条安装时先安装螺栓然后再安装

就会引起应力集中的现象ꎬ过早的破坏构件ꎮ 所以ꎬ

焊接ꎻ②檩条在钢柱或者托架柱顶连接并直接安装

对钢结构厂房构件的防锈蚀问题应该引起足够的重

焊接ꎻ③檩条和屋面梁上伸出的节点板要用高强螺

是考虑 了 一 定 的 刚 性 支 撑 作 用ꎮ 檩 条 与 屋 架 ( 钢

71

载力降低ꎬ设计时首先从选用材料考虑耐高温混凝

土ꎬ同时加大构件混凝土保护层厚度ꎻ其次在构件表

面涂刷耐高温涂膜进一步起到隔热作用ꎮ 钢结构防

锈处理ꎬ钢结构的表面直接暴露在空气中就会被腐

蚀ꎬ钢结构的锈蚀作用不仅会使构件的截面减小ꎬ还

设计、分期建设” ꎮ

本厂房属于热工车间ꎬ部分结构主要构件与熔

炼 塔接触较近ꎬ为避免构件长时间在高温环境下承

作者简介:陈 军( 1981 -) ꎬ甘肃省张掖市人ꎬ土建工程师ꎬ本科学

历ꎮ 现主要从事建筑结构设计、项目咨询管理工作ꎮ

规划» 出台机遇ꎬ启动实施铜冶炼技术升级改造项目ꎬ分期建设了“ 双闪” 和“ 奥炉” 项目ꎮ 2012 年 12 月 18

日ꎬ设计规模为年产阴极铜 40 万 t“ 双闪” 工程建成投产ꎬ这是世界上一次性建成的规模最大的铜冶炼厂ꎻ

2018 年 5 月 18 日ꎬ设计为年产阴极铜 20 万 t 的“ 奥炉” 项目工程正式投料试生产ꎬ其中电解系统采用“ 一次

余热锅炉系统介绍

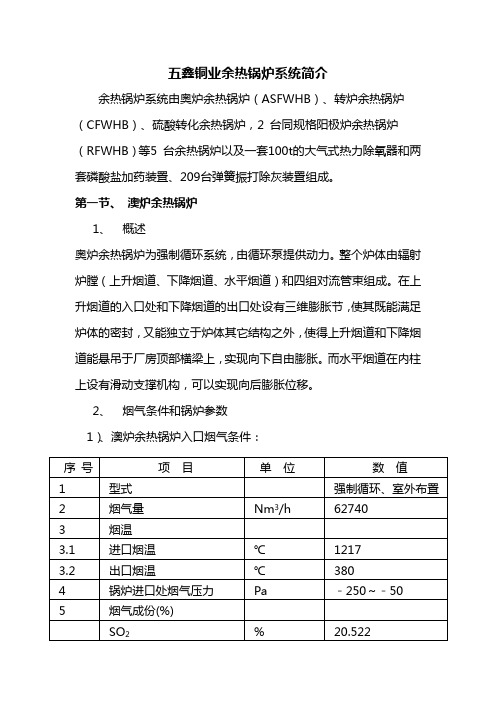

五鑫铜业余热锅炉系统简介余热锅炉系统由奥炉余热锅炉(ASFWHB)、转炉余热锅炉(CFWHB)、硫酸转化余热锅炉,2 台同规格阳极炉余热锅炉(RFWHB)等5 台余热锅炉以及一套100t的大气式热力除氧器和两套磷酸盐加药装臵、209台弹簧振打除灰装臵组成。

第一节、澳炉余热锅炉1、概述奥炉余热锅炉为强制循环系统,由循环泵提供动力。

整个炉体由辐射炉膛(上升烟道、下降烟道、水平烟道)和四组对流管束组成。

在上升烟道的入口处和下降烟道的出口处设有三维膨胀节,使其既能满足炉体的密封,又能独立于炉体其它结构之外,使得上升烟道和下降烟道能悬吊于厂房顶部横梁上,实现向下自由膨胀。

而水平烟道在内柱上设有滑动支撑机构,可以实现向后膨胀位移。

2、烟气条件和锅炉参数1)、澳炉余热锅炉入口烟气条件:2)、澳炉余热锅炉参数:额定蒸发量:43.7t/h 工作压力:5.5MPa饱和蒸汽温度:271℃给水温度:104℃3)、受热面分布4)、汽包内径 1800mm圆筒长度 8000mm壁厚 60mm总容水量 21.83m33、锅炉结构简介Ausmelt熔炼余热锅炉包括上升烟道、下降烟道、水平烟道、对流室、凝渣管束、对流管束、集箱、锅炉循环管道、钢架等部件。

过路的上升烟道、下降烟道、水平烟道、对流室为完全密封的膜式壁结构。

Ausmelt熔炼炉高温烟气经熔炼炉炉顶烟罩出口后先后流过上升烟道、下降烟道、水平烟道、再流经凝渣管、对流管I、对流管II、及对流管III至锅炉出口。

锅炉同时起到部分除尘、降温的作用。

为了确保锅炉各烟道少结灰、结渣并使灰渣容易清除,根据烟道不同的温度设计了不同的膜式壁节距,使膜式壁的整体壁温保持在合理的水平上。

因烟气中烟尘的熔点较低,为了不使烟尘在对流受热面中严重结灰,对流受热面入口烟温控制在670℃以下,并通过凝渣管束冷却使烟温进一步降低,以确保对流受热面的安全运行。

整台锅炉不设省煤器,过热器,全部为蒸发免收热。

为了提高锅炉的除灰效果,锅炉所有受热面的除灰均采用弹簧振打装臵。

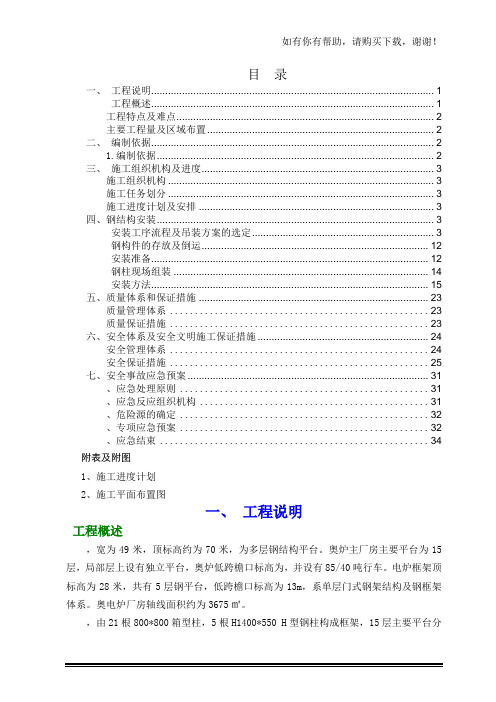

熔炼主厂房奥电炉安装施工方案(DOC 49页)

100t汽车吊性能表

工作

幅度

(m)

主臂

主臂

仰角

(°)

支腿全伸、后方、侧方作业

臂长

12.0m

16.2m

20.4m

27.0m

33.0m

39.0m

45.0m

100000

70000

80

92000

70000

58000

78

85000

70000

54000

76

76000

64000

51000

35000

74

70000

58000

k—动载系数,取2

p—动载重量,取5KN(吨)

Q—钢柱自重,取155KN(吨)

C—倾斜距,取1m(倾斜度3°)

a—钢柱到锚锭的距离,取(钢柱支配缆风绳处高19m)

50t汽车吊性能表

不支第五支腿,吊臂位于起重机前方或后方;支起第五支腿,吊臂位于侧方、后方、前方

工作半径(m)

主臂长度(m)

各臂伸缩率

(%)

二

0

100

100

100

100

三

0

0

33

66

100

四

0

0

33

66

100

五

0

aod炉冶炼工艺流程

aod炉冶炼工艺流程

1. 原料准备

- 将需要冶炼的矿石或者金属收集、分类和粉碎,确保原料粒度均匀。

- 根据所需产品的成分,计算并称量所需原料的配比。

2. 装料

- 将准备好的原料装入aod炉的上料口。

- 同时加入适量的熔剂和助燃剂,如石灰石、白云石、铁矿石等。

3. 熔炼

- 点燃aod炉内的电极,产生高温电弧放电。

- 电弧使原料受热,原料在高温环境下发生化学反应,逐步熔化。

- 在熔炼过程中,通过调节电极电流、距离等参数控制温度。

4. 精炼

- 熔炼后形成的熔池中,矿渣和金属相互分离。

- 采取精炼措施,如吹入惰性气体、加入脱氧剂等,去除金属液中的杂质。

5. 出钢

- 精炼后的液态金属通过出钢口流出aod炉。

- 将流出的金属液注入铸锭模具或连铸机中冷却成型。

6. 渣处理

- aod炉内残留的渣液需要及时排出,防止堆积影响后续操作。

- 对排出的渣液进行冷却和处理,回收其中的有价元素。

7. 收尘与余热利用

- aod炉冶炼过程会产生大量烟尘,需要采取有效的除尘设施收集处理。

- 尾气余热可以回收利用,提高能源利用率。

注意事项:整个冶炼过程需要严格控制参数,保证产品质量。

同时要采取必要的环保措施,减少污染排放。

AOD炉操作教程讲解

AOD氩氧精炼法的精炼设备,以该法英文名的缩写字母命名。

它的外形与转炉近似,炉体安放在一个可以前后倾翻的托圈上,由销钉固定。

在炉子的底侧部装有向熔池水平方向吹入气体的喷枪,喷枪的数量根据炉子的吨位而有所不同,一般为2~3支。

喷枪延长线的会合点与炉子的竖轴重合。

喷枪由内管(铜质)及外管(不锈钢)两层组成,内管导入主吹炼气体(由ArO2。

或Ar—N2组成),内管与外管之间的环形缝隙导入Ar、N2或空气起冷却作用以保护喷枪。

喷枪是消耗式的,在筑炉时埋入耐火材料层,在冶炼过程中与炉衬同步烧损。

吹入的氧气主要是用于氧化碳升温,吹入的氩气主要是强对流搅拌,还有生产高氮合金时可以进行吹氮进行合金化,既是可以进行冲氮,这对基本的生产21—4N类的钢种中节省了很多金属氮化物,如氮化络的加入量,节省很多生产成本。

炉体用镁钙砖或者铬镁砖或富镁白云石砖砌筑;喷枪周围采用质量更高的电熔铬镁砖砌筑,以承受高温及钢液冲刷。

可移式炉帽用铬镁砖或铝镁砖砌筑,也可以用耐热混凝土浇灌。

炉膛的尺寸比例大致是:熔池深度:炉膛直径:炉膛总高一1:2:3。

炉子在前倾一定角度的情况下,由转移钢包倒入初炼钢水,此时气体喷枪处于钢液面以上。

炉子恢复到直立位置时,喷枪没入钢水深处,开始吹气精炼。

精炼完成后,仍经炉帽出钢。

一、冶炼前的准备工作炉前工具l 铁锹5把2 样勺3个3 样模3个4 测温枪1只5 测温杆(头)每炉5根6 木耙杆12根8 大锤1把9 吊具1套10 磅秤1台11 扫帚3把12 管钳子2把工具确认a)检查各种工具的数量。

b)检查确认工具的安装质量。

工具的使用熟炼运用各种工具、完成练钢任务。

进度检查AOD炉炼钢需要哪几种工具?辅助材料氧氩炉用于冶炼合金含量很高、质量要求高、操作难度大的不锈钢,因而,它所用的原材料也比较多,为确保工艺、设备要求,必须准备足够的、符合标准的原材料。

辅助材料的技术要求1、石灰要求:A、Cao含量≥90%以上,S≤0.10%,Si02<2.50%。

AOD炉与VOD炉主要工艺参数比较

AOD炉与VOD炉主要工艺参数比较AOD炉(Argon Oxygen Decarburization)和VOD炉(Vacuum Oxygen Decarburization)是钢铁冶炼中常用的工艺设备,用于去除钢液中的杂质和减少碳含量。

它们都采用氧气吹炼和真空脱气的方法,但在工艺参数和操作方式上有一些不同之处。

以下是AOD炉与VOD炉主要工艺参数的比较。

1.工艺原理:-AOD炉:AOD炉采用氧气吹炼,在恒温条件下通过喷嘴向钢液中吹入氧气。

氧气与钢液中的碳和硅等杂质发生化学反应,减少杂质含量。

-VOD炉:VOD炉首先将钢水装入真空室内,降低压力后,通过喷嘴向钢液中吹入氧气。

氧气与钢液中的杂质反应生成气体,然后通过真空泵抽取。

2.炉子结构和操作方式:-AOD炉:AOD炉通常是一个大型的容器,有两个炉门,一个用于炉补料,一个用于排出废渣。

操作时,首先将钢水倒入炉中,然后封闭炉门,通过喷嘴吹入氧气。

-VOD炉:VOD炉有一个密封的真空室,炉体底部有一个转底槽,用于装载钢水。

操作时,先将钢水倒入真空室中,然后关闭炉门和真空室,开始真空脱气。

随后,通过喷嘴向钢液中吹入氧气。

3.压力控制:-AOD炉:在AOD炉中,氧气的压力和流量是通过控制机械调节阀实现的,可以根据需要进行调整。

-VOD炉:VOD炉在真空状态下操作,通过控制真空泵的运行来控制工作室的压力。

4.废气处理:-AOD炉:由于AOD炉在氧气吹炼过程中会产生大量二氧化碳和二氧化硫等废气,因此需要进行废气处理,通常采用湿法洗涤和除尘等方式。

-VOD炉:VOD炉在真空状态下操作,减少了废气的产生,并且真空脱气过程中会将气体抽取,减少了废气的排放。

5.适用范围:-AOD炉:AOD炉适用于钢水中硅和碳含量较高的情况,可以有效去除这些杂质,从而提高钢的质量。

-VOD炉:VOD炉适用于对钢水中的氧含量进行控制,可以减少钢水中的氧含量,提高钢的耐蚀性和机械性能。

总之,AOD炉和VOD炉在钢铁冶炼领域中都有广泛的应用,它们在工艺原理、炉子结构、操作方式、压力控制、废气处理和适用范围等方面具有一定的差异。

浅谈“奥炉改造工程”顶吹炉设计与优化

冶金冶炼M etallurgical smelting 浅谈“奥炉改造工程”顶吹炉设计与优化张 磊,郝志全(铜陵有色金属集团股份有限公司金冠铜业分公司,安徽 铜陵 244000)摘 要:论文主要介绍“奥炉改造工程”顶吹炉炉体结构、耐火材料、外挂水套及喷枪的设计与优化,旨在为铜冶金顶吹炉提供参考。

关键词:顶吹炉;炉体结构;耐火材料;外挂水套;喷枪中图分类号:TQ054+.9 文献标识码:A 文章编号:1002-5065(2019)14-0005-2Discussion on the design and optimization of the top blown furnace in "Aolu Reconstruction Project"ZHANG Lei,HAO Zhi-quan(Jinguan Copper Corporation,Tongling Nonferrous Metals GroupCo.,Ltd.,Tongling,Anhui,244000,China)Abstract: The paper mainly introduces the design and optimization of the top furnace structure, refractory material, external water jacket and spray gun of “Aolu Reconstruction Project”, aiming to provide reference for copper metallurgical top blowing furnace.Keywords: top blown furnace;furnace structure;refractory material;external water jacket;lance“奥炉改造工程”即为金昌冶炼厂异地搬迁改造项目,本项目熔炼主工艺为:仓式配料-精矿制粒-顶吹浸没熔池熔炼-电炉贫化-转炉吹炼-阳极炉精炼工艺,其中冰铜通过冰铜包送转炉吹炼,贫化炉渣直接进行水淬后外售,顶吹炉烟气经余热锅炉-电收尘-高温排风机送往制酸工序。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。