_选择性激光熔化激光快速成型铺粉装置设计

选择性激光熔化激光快速成型铺粉装置设计

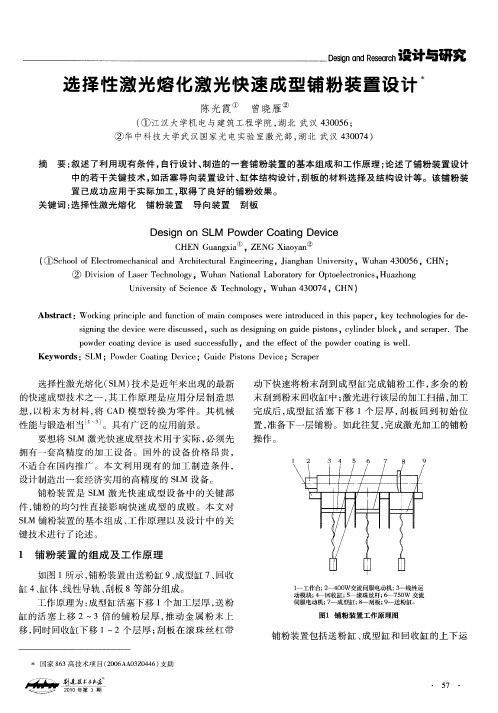

图1 铺粉 装置工作原理图

铺 粉装 置包 括送 粉 缸 、 型缸 和 回收 缸 的上 下运 成

国 家 8 3高技 术 项 目( 06 A 3 0 4 ) 助 6 20 A 0 Z 4 6 支

Dia sr设计与研究 enn ea s d eh g R c

选 择 ・ 光 熔 化 激 光源自快 速 成 型 铺 粉 装 置 设 计 l 生激

陈光 霞① 曾晓雁 ②

( 江 汉 大 学机 电与建 筑 工程 学 院 , 北 武汉 4 0 5 ; ① 湖 3 0 6

② 华 中科 技 大学 武 汉 国家 光 电实验 室激光 部 , 湖北 武 汉 407 ) 304

性能 与锻 造相 当

。具有 广 泛 的应用 前景 。

置 , 备下 一层 铺粉 。如此 往复 , 准 完成 激光 加 工 的铺 粉

操作。

要 想将 S M激 光 快速 成型 技 术用 于 实 际 , 须先 L 必

拥有一 套 高精度 的加 工 设 备 。 国外 的设 备 价 格 昂贵 , 不适 合在 国 内推 广 。本 文 利 用 现 有 的加 工 制 造 条 件 , 设 计制 造 出一套 经 济实用 的高精 度 的 S M设 备 。 L

如图 1 示 , 所 铺粉 装 置 由送粉 缸 9、 型缸 7 回收 成 、

缸 4 缸体 、 、 线性导轨 、 刮板 8 等部分组成 。 工 作原 理为 : 型缸 活塞 下移 1 加工 层 厚 , 粉 成 个 送 缸 的活 塞 上 移 2~3倍 的铺 粉 层 厚 , 动金 属 粉 末 上 推

选择 性激 光熔 化 ( L 技术 是 近年 来 出现 的最新 S M) 的快 速成 型技 术之 一 , 工 作 原 理 是 应 用 分 层 制 造 思 其

选择性激光烧结铺粉工艺分析

17工业技术1 选择性激光烧结铺粉概述 选择性激光烧结工艺英文名称为Selective Laser Sintering,简称为SLS,该工艺技术最初是由美国人C. R. Dechard 提出的,并于上世纪90年代初开发了成型机。

选择性激光烧结工艺的工作原理是非金属或者金属粉末在激光的照射下,并在计算机的辅助下完成堆积成型,目前选择性激光烧结铺粉工艺在工业上的应用很广,并在人们的日常生活中发挥了重要的作用。

2 选择性激光烧结工艺的基本原理和特点 (1)选择性激光烧结工艺基本原理。

选择性激光器烧结工艺的基本原理是对粉末材料济宁固化和烧结,首先,将粉末材料用辊筒或者刮板平均铺在成型的零件表面,之后慢慢升温,当温度升高至接近其熔点时,借助计算机辅助软件的设计,将激光在粉末表面进行扫面,并逐渐升温至其熔点,进行烧结铺粉连接。

当表面上的一层粉末烧结铺粉完成后,工作台下降一个层的厚度,按照上述工艺流程继续进行下一个层面的烧结铺粉过程,该过程反复进行,直至整个零件完成烧结铺粉,选择性激光烧结工艺基本原理图如下图1所示。

选择性激光烧结铺粉工艺分析张 俏(湖南有色金属职业技术学院,湖南 株洲 412000)摘 要:近年来,选择性激光烧结铺粉工艺技术逐渐进入大众视野,其本质是一种增材制造的先进工艺技术,在借助计算机辅助计算下能够更加精密、高效地加工各种精密零价,本文对选择性激光烧结铺粉工艺概述、原理特点、制造工艺及其应用方面探讨了探讨。

关键词:选择性;激光;烧结;铺粉工艺DOI:10.16640/ki.37-1222/t.2019.20.016程后处理。

下面以某一铸件的SLS 原型制作工艺为例简单介绍其制作工艺过程。

1)前处理。

前处理主要是对工艺参数和工艺流程的准备,首先利用CAD 建造一个三维的模型图,之后将该成型的CAD 三维造型经过STL 数据终端传输到快速成型系统中。

2)粉层激光烧结叠加。

第二个过程是分层在成型零件表面上的烧结叠加,该过程首先是预热一下成型空间,尤其是高分子材料,其预热温度一般需要达到100℃。

选择性激光烧结快速成形技术

选择性激光烧结快速成形技术摘要:选择性激光烧结快速成形(Selective Laser Sintering Rapid Prototyping)技术使用固体粉末材料,该材料在激光的照射下,能吸收能量。

发生熔融固化,从而完成层信息的成型。

这种方法适用的材料范围广(适用于聚合物、铸造用蜡、金属或陶瓷粉末),特别是在金属和陶瓷材料的成型方面具有独特的优点,有着制造工艺简单,柔性度高、材料选择范围广、材料价格便宜,成本低、材料利用率高,成型速度快等特点。

本文就SLS的原理,优点,以及使用材料的发展做了简要概括,并对金属粉末的进行了重点讨论。

关键字:SLS,原理,材料,金属粉末目录前言 (1)1 选择性激光烧结快速成形技术的应用 (1)2 选择性激光烧结快速成形技术原理 (2)2.1 基本工作原理 (2)2.2 SLS快速成形技术工艺流程 (4)2.3 SLS烧结机理 (4)3SLS技术的特点 (5)4 中北大学SLS方面的成果 (6)5 选择性激光烧结用原材料 (6)5.1 金属材料 (7)5.2 聚合物材料 (8)5.3 陶瓷材料 (8)5.4 新型SLS原料的研制-木塑复合材料 (8)6 金属粉末选择性激光烧结(SLS)技术 (8)6.1 间接法 (9)6.2 直接法 (10)6.3 金属粉末SLS存在的问题 (11)6.4 金属粉末SLS发展趋势 (12)总结 (12)参考文献 (14)前言选择性激光烧结快速成形(Selective Laser Sintering Rapid Prototyping)技术(简称SLS技术)1989年由美国C.R Decard申请专利,DTM公司推向市场,之后因为具有成型材料选择范围宽、应用领域广的突出优点,得到了迅速的发展,受到越来越多的重视。

选择性激光烧结(SLS)也可被称为选区激光烧结,它跟其它的快速成型工艺一样,加工原理也是离散-堆积成型原理。

其以Nd:YAG或CO2激光发射器为加工能源,利用计算机来控制激光束对加工材料(包括高分子材料、金属粉末、预合金粉末材料及纳米材料等)按设定的速度并调整合适的激光能量密度并根据切片截面轮廓的二维数据信息进行烧结,层层堆积,全部烧结完后去掉周围多余的粉末, 再对烧结件进行打磨、烘干等一系列后处理操作便可以获得零件。

选择性激光烧结快速成型铺粉装置的设计

目录中文摘要 (3)Abstract (4)1绪论 (5)1.1课题来源 (5)1.2研究目的和意义 (6)1.3选择性激光烧结概述 (7)1.4 SLS技术的发展历程和现状 (9)1.5 SLS铺粉装置的目前现状 (10)1.6本章小结 (12)2选择性激光烧结的铺粉装置的设计 (13)2.1铺粉装置的总体设计 (13)2.2铺粉装置的第一种方案 (13)2.3铺粉装置的第二种方案 (15)2.4方案的比较及最终选择 (16)2.5设计方案的设计要求 (16)2.6本章小结 (17)3 铺粉装置的结构设计 (18)3.1主机 (18)3.2成型工作缸 (18)3.3丝杠设计 (18)3.4 齿轮的设计 (27)3.5步进电机设计 (31)3.6废料回收缸 (33)3.7铺粉滚筒装置 (33)3.8送料工作缸 (34)3.9激光器 (34)3.10振镜式动态聚焦扫描系统 (34)3.11机身与机壳 (36)4 总结 (37)5 致谢 (38)6 参考文献 (39)7 附录 (40)选择性激光烧结铺粉装置设计摘要:近年来,集中先进的激光技术,粉体技术和计算机控制技术的选择性激光烧结(Selective Laser Sintering,简称SLS)工艺日渐成熟,SLS无需模具就可将金属和非金属粉末直接逐层烧结成近净形致密零件,具有成形灵活性强,周期短,原料广泛等特点,在汽车,造船,机械,航空与航天等诸多领域逐渐得到广泛应用,成为当前成形技术中的一个研究热点和几句发展潜力的前沿技术。

为了分析铺粉精度对选择性激光烧结成型质量的影响,设计一种新型的铺粉装置。

介绍该铺粉装置的工作原理,结构组成,设计要点。

关键词:选择性激光烧结;粉末;快速成形;铺粉装置;铺粉精度Design of Spreading Powder Device of Selective Laser Sintering Rapid Prototyping MachineAbstract: Slective Laser sintering(SLS),integrated the technologies of laser,powder and computer-aided design become more and more mature in the past ten years. The SLS can be used to sinter metal and nonmetal powders directly into full-densified and near-net shaped products.Because of having the merits of good flexibility,short production periods broad raw materials and so on,the SLS is now widely applied in many fields,such as automobile,shipbuilding, spacefight and aviation industry,and is considered as the technology in advance position.Precision of powder-laying is an important factor affecting selective laser sintering forming quality.A new kind of spreading powder device was designed.The working principles,structure constitution and design points were intrduced.Keywords:Selective laser sintering; powder; rapid shaping; spreading powder device;accuracy of powder-laying1 绪论1.1 课题来源在机械制造业,长期以来采用的加工方法是减材制造法,即用刀具从较大的毛坯上逐步切除无用材料来制作工件的方法,传统的车、铣、刨、钻、磨等切削加工方法,以及现代的电火花成形与激光切割都属于减材制造法。

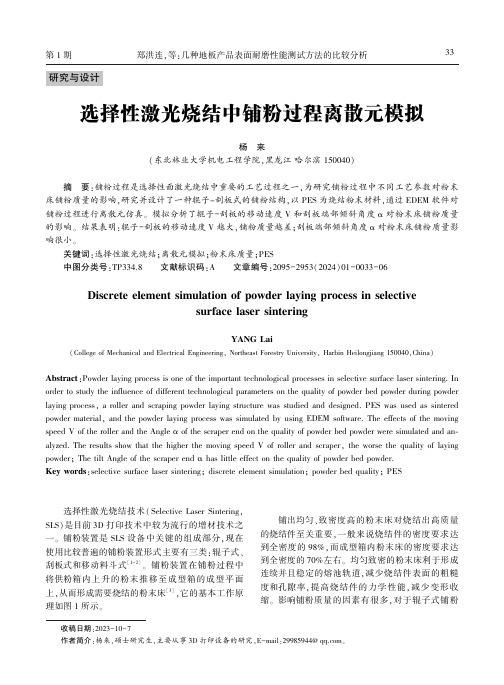

选择性激光烧结中铺粉过程离散元模拟

第1期郑洪连ꎬ等:几种地板产品表面耐磨性能测试方法的比较分析研究与设计选择性激光烧结中铺粉过程离散元模拟杨㊀来(东北林业大学机电工程学院ꎬ黑龙江哈尔滨150040)摘㊀要:铺粉过程是选择性面激光烧结中重要的工艺过程之一ꎬ为研究铺粉过程中不同工艺参数对粉末床铺粉质量的影响ꎬ研究并设计了一种辊子-刮板式的铺粉结构ꎬ以PES为烧结粉末材料ꎬ通过EDEM软件对铺粉过程进行离散元仿真ꎮ模拟分析了辊子-刮板的移动速度V和刮板端部倾斜角度α对粉末床铺粉质量的影响ꎮ结果表明:辊子-刮板的移动速度V越大ꎬ铺粉质量越差ꎻ刮板端部倾斜角度α对粉末床铺粉质量影响很小ꎮ关键词:选择性激光烧结ꎻ离散元模拟ꎻ粉末床质量ꎻPES中图分类号:TP334.8㊀㊀文献标识码:A㊀㊀文章编号:2095-2953(2024)01-0033-06DiscreteelementsimulationofpowderlayingprocessinselectivesurfacelasersinteringYANGLai(CollegeofMechanicalandElectricalEngineeringꎬNortheastForestryUniversityꎬHarbinHeilongjiang150040ꎬChina)Abstract:Powderlayingprocessisoneoftheimportanttechnologicalprocessesinselectivesurfacelasersintering.Inordertostudytheinfluenceofdifferenttechnologicalparametersonthequalityofpowderbedpowderduringpowderlayingprocessꎬarollerandscrapingpowderlayingstructurewasstudiedanddesigned.PESwasusedassinteredpowdermaterialꎬandthepowderlayingprocesswassimulatedbyusingEDEMsoftware.TheeffectsofthemovingspeedVoftherollerandtheAngleαofthescraperendonthequalityofpowderbedpowderweresimulatedandan ̄alyzed.TheresultsshowthatthehigherthemovingspeedVofrollerandscraperꎬtheworsethequalityoflayingpowderꎻThetiltAngleofthescraperendαhaslittleeffectonthequalityofpowderbedpowder.Keywords:selectivesurfacelasersinteringꎻdiscreteelementsimulationꎻpowderbedqualityꎻPES㊀㊀收稿日期:2023-10-7作者简介:杨来ꎬ硕士研究生ꎬ主要从事3D打印设备的研究ꎬE-mail:29985944@qq.comꎮ选择性激光烧结技术(SelectiveLaserSinteringꎬSLS)是目前3D打印技术中较为流行的增材技术之一ꎮ铺粉装置是SLS设备中关键的组成部分ꎬ现在使用比较普遍的铺粉装置形式主要有三类:辊子式㊁刮板式和移动料斗式[1-2]ꎮ铺粉装置在铺粉过程中将供粉箱内上升的粉末推移至成型箱的成型平面上ꎬ从而形成需要烧结的粉末床[3]ꎬ它的基本工作原理如图1所示ꎮ铺出均匀㊁致密度高的粉末床对烧结出高质量的烧结件至关重要ꎬ一般来说烧结件的密度要求达到全密度的98%ꎬ而成型箱内粉末床的密度要求达到全密度的70%左右ꎮ均匀致密的粉末床利于形成连续并且稳定的熔池轨道ꎬ减少烧结件表面的粗糙度和孔隙率ꎬ提高烧结件的力学性能ꎬ减少变形收缩ꎮ影响铺粉质量的因素有很多ꎬ对于辊子式铺粉33林业机械与木工设备第52卷图1㊀SLS基本工作原理机构来说包含辊子的直径㊁转速和移动速度等ꎻ对于刮板式铺粉机构影响因素有刮板的移动速度等ꎮBuddingA等[4]研究了刮板㊁旋转铺粉辊和二者相结合的粉末床的压实方法ꎬ得出直径为22mm的旋转铺粉辊可获得高堆积密度和高表面质量的粉末床ꎬ旋转铺粉辊和刮板相结合的方法也可获得质量较好的粉末床ꎻYuY等[5]在核桃壳/Co-PES生物质复合粉末增材增材制造中的铺粉过程研究中同样发现ꎬ辊子式的铺粉效果要好于刮板式的铺粉结构ꎮ这是因为在铺粉过程中ꎬ辊子与粉末床颗粒的有效接触面积要大于刮板与粉末床颗粒的接触面积ꎬ越大的有效接触面积ꎬ越有利于颗粒的重新排列ꎬ而刮板移动时可能会拖动粉末颗粒ꎬ导致粉末床表面粗糙ꎮHaeriS等[6]研究得出降低平移速度可以优化粉末床的质量ꎬ同时还得出铺粉辊与粉末接触面积越大ꎬ铺粉效果也越好ꎮ在本研究中ꎬ以铺粉辊和铺粉刮板组成的铺粉装置为研究对象ꎬ使粉床上的聚醚砜树脂(PES)粉末颗粒先经过刮板预铺粉㊁再经过辊子压实铺平ꎬ形成更为致密的粉末床ꎮ通过建立铺粉过程的离散元仿真过程ꎬ分别研究整个铺粉机构在不同移动速度㊁不同刮板端部倾斜角度等工艺参数对粉末床密度及其均匀性的影响ꎬ进一步揭示铺粉过程中颗粒动力学与所铺成粉末层的形成机制ꎮ1㊀铺粉装置设计和工作原理铺粉辊直径是影响铺粉质量的主要因素之一ꎬ根据现有研究计算要求辊子直径大于0.0766mm即可[7]ꎮ为加工与安装便捷ꎬ实际将粉辊直径设置为40mmꎬ长度为210mmꎮ刮板结构简单ꎬ但是对于粉末床的粉末压实作用较小ꎬ为改变这种情况ꎬ可将刮板可以设计成具有刀具形式的铺粉刮板ꎬ铺粉刮板与粉末床接触处的两侧角度为αꎬ长度为210mmꎬ高度40mmꎬ刮板截面图及整体铺粉装置如图2和图3所示ꎮ㊀㊀图2㊀刮板截面图㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀图3㊀铺粉装置三维示意图2㊀仿真模型的建立在DEM仿真模拟中ꎬ每个颗粒可以看成独立的单元ꎬ通过分析每个粒子的状态信息得到整个物体的运动状态ꎬ在此研究中ꎬ铺粉过程通常使用软球DEM方法ꎬ软球DEM法中的颗粒被认为是弹性体ꎬ允许一定的变形ꎬ这种的方法的优点是可以对多个粒子同时碰撞进行建模ꎬ模拟颗粒之间的弹塑性接触力㊁摩擦力和范德华力[8]ꎮ2.1㊀建立简化模型在实际的SLS设备中ꎬ成型箱和供粉箱的实际尺寸为200mmˑ200mmˑ200mmꎬ在仿真过程中如果按照实际尺寸仿真会生成数以亿计的粉末颗粒ꎬ43第1期杨㊀来ꎬ等:选择性激光烧结中铺粉过程离散元模拟网格数量也将十分庞大ꎬ加大计算时间与计算难度ꎬ因此为降低计算难度ꎬ缩小成型箱和供粉箱内粉末床的尺寸分别为5mmˑ5mmˑ0.5mmꎬ并将整体模型进行简化ꎬ简化模型如图4所示ꎮ图4㊀简化模型2.2㊀颗粒间的控制方程和计算颗粒j和颗粒i的力示意图如图5所示ꎬ作为离散相ꎬ颗粒的运动可以分为平移运动和旋转运动ꎬ可用牛顿第二定律来表示:图5㊀颗粒iꎬj的力示意图midvidt=ðj(Fnij+Ftij)+Gi(1)Iidωidt=ðj(Tsij+Trij)(2)式中ꎬvi为颗粒i的平移速度ꎬm/sꎻωi为颗粒i角速度ꎬrad/sꎻIi为颗粒i的惯性矩ꎬm4ꎻFnij为颗粒i和颗粒j相互碰撞作用在颗粒i上的法向接触力ꎬNꎻFtij为颗粒i和颗粒j之间的切向接触力ꎬNꎻTtij为切向接触力Ftij引起的扭矩ꎬN mꎻTrij为颗粒i和颗粒j之间的滚动摩擦作用在颗粒i上的力矩ꎬN mꎮ对于粉末材料内部之间存在内聚力ꎬ常常还需要考虑Hertz-MindlinwithJKR模型ꎬ该模型考虑了范德华力的影响ꎬ通过推理得出法向接触力表示为:FJKR=-4πγE∗a3/2+4E∗3R∗a3(3)δ=a2R-4πγaE∗(4)式中ꎬγ为颗粒间粘附表面能ꎬmJ/m2ꎻE∗为当量杨氏模量ꎬPaꎻa为接触半径ꎬmꎻR∗为当量半径ꎬmꎻδ为法向重叠量ꎬmꎮ2.3㊀颗粒材料性能参数本文所采用的粉末颗粒为聚醚砜树脂(PES)ꎬPES呈白色细粉末状ꎬ形状为近椭球形ꎬ具有优良的物理机械性能和尺寸稳定性[9]ꎮ在离散元数值模拟中ꎬ粉末物性参数和接触参数对仿真结果有重要影响ꎬ可通过实验测量和相关论文得到ꎬ包括颗粒的粒径㊁密度㊁剪切模量㊁颗粒与颗粒的摩擦系数和颗粒与颗粒之间的碰撞恢复系数等ꎬ各参数如表1所示ꎮ表1㊀PES粉末颗粒参数颗粒直径/μm颗粒密度/g cm-3泊松比碰撞恢复系数静摩擦系数滚动摩擦系数表面能/mJ m-2600.70.350.650.550.010.15㊀㊀除了设置好粉末之间的相关参数之外ꎬ还需要设置颗粒与接触几何体之间的参数ꎮ在仿真过程中ꎬ辊子与刮板的表面尽量光滑ꎬ所以将PES粉末颗粒与辊子㊁刮板的摩擦系数设置得小一点ꎬ如表2所示ꎮ表2㊀PES粉末颗粒与辊子㊁刮板的相互作用参数碰撞恢复系数静摩擦系数滚动摩擦系数0.50.50.0082.4㊀颗粒模型建立及粉末床建立对于PES颗粒的形状ꎬ在EDEM软件中对非球形/不规则形状的建模方法主要有椭球粒子法㊁多边形法㊁超二次曲面和超二次曲面法和多球法[10]ꎮ在本研究中通过多球法将PES粉末颗粒设置为重叠的球单元ꎬ再经布尔运算得到PES粉末颗粒的质量ꎮ设置好粉末颗粒相关参数后可进行粉末床的生成ꎮ在所建大小为5mmˑ5mmˑ0.5mm的粉末床内ꎬ粉53林业机械与木工设备第52卷末生成方式为动态颗粒生成方式ꎬ所产生粉末颗粒总数量为49321ꎬ粉末床如图6所示ꎮ根据实际铺粉与铺粉仿真时粉末材料和几何体材料设定的相关参数ꎬ颗粒与颗粒之间的接触模型采用Hertz-MindlinwithJKR模型ꎮ图6㊀动态颗粒生成粉末床2.5㊀粉末床质量表征表征粉末床质量的指标包含粉末床的密度㊁粉末床致密度和粉末床均匀性ꎬ实际实验测量粉末床致密度和粉末床密度均匀性这两个指标有很大的困难ꎬ为定量表征粉末床铺粉的质量ꎬ可通过数学统计方法ꎬ即粉末床的平均堆积分数φ-和堆积分数标准偏差Sꎮ将成型箱内的粉末床划分为N个区域网格ꎬ要求网格尺寸Lx和Ly均大于2倍的粉末颗粒直径ꎮ粉末床的密度可以表示为粉末床的颗粒总质量与颗粒总体积之比:ρ=ðnimiðnivi(5)式中ꎬmi为栅格i内颗粒的质量ꎬgꎻVi为栅格i的体积ꎬcm3ꎮ第i个栅格内的粉末床的密度堆积分数φi为:φi=ðni43πR3iLxLyLz(6)式中ꎬLx为第i个栅格的X方向的尺寸ꎬmꎻLy为第i个栅格的Y方向的尺寸ꎬmꎻLz为粉末层的厚度ꎬmꎮ㊀㊀粉末层的平均堆积分数φ-可以表示为:φ-=ðNi=1φiN(7)式中ꎬN为栅格的数量ꎮ第i个栅格内的粉末床堆积分数标准偏差S为:S=ðNi=1φi-φ-()2N-1(8)3㊀结果和讨论3.1㊀粉末流动形态根据粉末流动的速度和法向受力状况可分为三部分ꎬ粉末床分区示意图如图7所示:(1)粉末颗粒自动流动区:粉末颗粒在重力和辊子-刮板外力作用下加速滑落ꎬ粒子运动速度较高ꎬ落在成型平面上形成粉末床ꎮ(2)粉末床压缩区:粉末床经过辊子-刮板压缩变形ꎬ辊子-刮板下方的粉末颗粒被挤压在该区域ꎮ(3)粉层区:经过辊子-刮板作用后形成的稳定区域ꎮ图7㊀粉末床分区示意图3.2㊀辊子-刮板移动速度对粉末床质量的影响在不改变其它铺粉工艺参数的情况下ꎬ研究辊子-刮板移动速度对粉末床质量的影响ꎬ速度变化范围如表3所示ꎮ表3㊀速度变化范围辊子转动速度ω/rad s-1刮板端部倾斜角α/ʎ辊子-刮板移动速度V/mm s-12π980/100/120/140/160/180/200㊀㊀仿真结果显示ꎬ当辊子-刮板移动速度在160~200mm/s时ꎬ粉末颗粒会向上飞扬ꎬ如图8所示ꎬ飞溅的粉末颗粒会使成型室内弥漫大量的粉尘颗粒ꎬ影响光学元件的透光率和铺粉装置的运动平稳性ꎬ63第1期杨㊀来ꎬ等:选择性激光烧结中铺粉过程离散元模拟飞溅的粉末颗粒如图所示ꎮ并且经过辊子-刮板铺粉后ꎬ成型箱内的粉末床铺粉质量都比较差ꎬ在速度为200mm/s时ꎬ在成型箱左侧边上缺失较多的粉末颗粒ꎬ随着辊子-刮板移动速度的逐渐减小缺失粉末颗粒的区域也逐渐减少ꎬ直至达到移动速度为140mm/s时ꎬ基本没有粉末颗粒的缺失区域ꎬ图9为不同移动速度V下粉末床形貌的俯视图ꎮ图8㊀粉末颗粒飞扬图9㊀不同移动速度下粉末床质量㊀㊀为了进一步分析移动速度V对粉末床质量的影响ꎬ利用EDEM软件的探测功能对成型箱内的粉末床的密度进行测量ꎮ从图10可以看出ꎬ当辊子-刮板移动速度V从80mm/s增加至200mm/s时ꎬ成型箱内的粉末床密度从0.382g/cm3减少至0.259g/cm3ꎬ大约减少了32%ꎮ当辊子-刮板移动速度增大的时候ꎬ粉末颗粒自动流动区和粉末床压缩区的粉末颗粒速度也随之增大ꎬ粉末颗粒没有得到充分的压实ꎬ也有一部分粉末颗粒在速度较高的辊子-刮板带动下被推移至废粉箱ꎮ图10㊀移动速度V-粉末床密度ρ通过数学统计方法可计算出粉末床的平均堆积分数φ-和堆积分数标准偏差Sꎮ从图11可以看出ꎬ随着辊子-刮板移动速度V的增大ꎬ铺粉过后的粉末床平均堆积分数φ-呈现线性减小ꎬ由0.652下降至0.55ꎮ从图12可以看出ꎬ堆积分数标准偏差S随着图11㊀移动速度V-平均堆积分数图12㊀移动速度V-堆积分数标准偏差S辊子-刮板移动速度V的增大而线性增大ꎬ由0.045增加至0.14ꎮ通过上述仿真结果ꎬ减小辊子-刮板移动速度V可增大粉末床致密度ꎬ使得粉末床更加均匀ꎬ但是过小的辊子-刮板移动V不满足铺粉的效率要求ꎬ综合考虑粉末床铺粉质量和效率可将V设置为140mm/sꎮ73林业机械与木工设备第52卷3.3㊀刮板端部倾斜角度对粉末床质量的影响当辊子-刮板移动速度V为140mm/sꎬ辊子的转动速度ω为2πrad/s时ꎬ改变刮板端部倾斜角α并探究对粉末床质量的影响ꎬ辊子转动速度ω㊁辊子-刮板移动速度V㊁刮板端部倾斜角α参数设置如表4表示ꎮ仿真结果如图13和图14所示ꎬ随着角度α的增大ꎬ平均堆积分数φ-由0.6减少至0.592ꎬ减少约13%ꎬ堆积分数标准偏差S由0.09增大至0.11ꎮ可见ꎬ刮板端部倾斜角度α为0ʎꎬ即刮板与铺粉平面垂直时ꎬ粉末床致密度较高㊁粉末床均匀性较好ꎬ随着刮板端部倾斜角度α增大时ꎬ粉末床质量略有降低ꎮ总体来看ꎬ改变刮板端部倾斜角度α对粉末床致密度及粉末床均匀性的影响显著性并不高ꎮ表4㊀刮板端部倾斜角度α变化辊子转动速度ω/rad s-1辊子-刮板移动速度V/mm s-1刮板端部倾斜角α/ʎ2π1400/3/6/9/12/15/18㊀图13㊀角度α-平均堆积分数㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀图14㊀角度α-堆积分数标准偏差S4㊀结论本研究利用EDEM软件对铺粉过程进行离散元仿真ꎬ改变辊子-刮板的移动速度V和刮板端部倾斜角度αꎬ探究了这两个因素对粉末床铺粉质量的影响ꎮ随着辊子-刮板移动速度V的增大ꎬ成型箱内粉末床的密度ρ㊁平均堆积分数φ-逐渐减少ꎬ堆积分数标准偏差S逐渐增大ꎬ粉末床的成形质量逐渐变差ꎮ辊子-刮板的移动速度V大于160mm/s时ꎬ粉末床粉末出现缺失ꎮ为兼顾铺粉效率ꎬ辊子-刮板移动速度V可以选择140mm/sꎮ刮板端部倾斜角度α对粉末床质量的影响不显著ꎬα为0ʎꎬ即刮板与铺粉平面垂直时ꎬ粉末床致密度较高㊁粉末床均匀性较好ꎬ铺粉质量最好ꎮ参考文献:[1]㊀梁朝罡ꎬ邓琦林.激光熔覆制造致密金属零件送料方式的分析和比较[J].电加工与模具ꎬ2003(5):26-28+5.[2]㊀姚纯ꎬ胡进ꎬ史建军ꎬ等.改进刮板式送粉器用于激光直接金属沉积成形[J].机械制造ꎬ2006(8):26-28.[3]㊀孔祥忠.SLS成型技术工艺原理及应用[J].中国新技术新产品ꎬ2021(1):64-66.[4]㊀BuddingAꎬVanekerTHJ.Newstrategiesforpowdercompactioninpowder-basedrapidprototypingtechniques[J].ProcediaCIRPꎬ2013ꎬ6:527-532.[5]㊀YuYꎬMaTꎬWangSꎬetal.StudyonthePowder-SpreadingProcessofWalnutShell/Co-PESBiomassCompositePowderinAdditiveManufacturing[J].Materialsꎬ2023ꎬ16(12):4295.[6]㊀HaeriSꎬWangYꎬGhitaOꎬetal.Discreteelementsimulationandexperimentalstudyofpowderspreadingprocessinadditivemanufac ̄turing[J].PowderTechnologyꎬ2017ꎬ306:45-54.[7]㊀姚红兵ꎬ王成ꎬ范宁ꎬ等.选择性激光烧结铺粉传动装置结构设计[J].应用激光ꎬ2018ꎬ38(4):689-693.[8]㊀JiaTꎬZhangYꎬChenJKꎬetal.Dynamicsimulationofgranularpackingoffinecohesiveparticleswithdifferentsizedistributions[J].PowderTechnologyꎬ2012ꎬ218:76-85.[9]㊀张慧ꎬ郭艳玲ꎬ姜凯译ꎬ等.松木粉聚醚砜树脂复合材料的选择性激光烧结成型工艺参数优化[J].东北林业大学学报ꎬ2015ꎬ43(8):98-100+108.[10]㊀LangstonPAꎬAl-AwamlehMAꎬFraigeFYꎬetal.Distinctele ̄mentmodellingofnon-sphericalfrictionlessparticleflow[J].ChemicalEngineeringScienceꎬ2004ꎬ59(2):425-435.83。

选择性激光烧结快速成型机铺粉系统的研究

选择性激光烧结快速成型机铺粉系统的研究选择性激光烧结快速成型(Selective Laser Sintering, SLS)技术是一种先进的制造技术,能够实现快速、精确的三维打印。

它通过使用激光束将粉末材料逐层烧结,从而实现零件的快速制造。

铺粉系统是SLS快速成型机中至关重要的组成部分,因为它直接影响着零件的质量和精度。

铺粉系统的主要功能是将粉末均匀地铺设在工作台上,以便激光束可以准确地烧结。

在实际操作中,铺粉系统必须满足以下几个方面的要求:粉末均匀性、粉末厚度的控制、粉末对流的消除、铺粉速度的快慢和铺粉的稳定性。

首先,粉末均匀性是铺粉系统必须解决的首要问题。

粉末的均匀性直接影响着零件的表面质量和尺寸精度。

如果粉末铺设不均匀,烧结过程中就会出现不均匀的热点和冷点,从而导致零件的形状偏差和质量问题。

因此,铺粉系统需要设计合理的铺粉机构,以确保粉末能够均匀地分布在工作台上。

其次,铺粉系统需要能够精确地控制粉末的厚度。

粉末的厚度直接决定着成品零件的尺寸和形状。

如果粉末厚度过小,烧结过程中就会出现不完整烧结的问题;如果粉末厚度过大,烧结过程中就会出现过烧结的问题,导致零件表面粗糙。

因此,铺粉系统需要有一套精确的控制机制,以实现粉末厚度的准确控制。

另外,粉末对流是一个需要被注意的问题。

在铺粉的过程中,粉末往往会出现对流现象,导致粉末在工作台上的分布不均匀。

这种不均匀分布会影响零件的质量和精度。

因此,铺粉系统需要设计合理的铺粉机构,并采取适当的手段来消除对流现象。

铺粉速度是铺粉系统的另一个重要指标。

快速成型技术的优势在于其快速性,因此铺粉系统的铺粉速度要求较高。

如果铺粉速度太慢,将会大大延长成品制造的时间;如果铺粉速度太快,会导致粉末无法均匀铺设,从而影响零件的质量。

铺粉系统需要根据工艺要求,设计合适的铺粉速度。

最后,铺粉系统的稳定性也是一个需要关注的问题。

在SLS快速成型过程中,铺粉系统需要保持稳定的工作状态,以确保粉末能够均匀地铺设在工作台上。

选区激光熔化成形的操作流程

选区激光熔化成形的操作流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!选区激光熔化(Selective Laser Melting, SLM)是一种增材制造技术,通过激光逐层熔化金属粉末来实现三维零件的制造。

应用激光 范例 316L不锈钢粉末选择性激光熔化快速成形的工艺研究

3基金项目:华中科技大学博士后基金(项目编号:20070024) 国家科技型中小企业创新基金资助项目(项目编号:05C26214201059)收稿日期:2008201214 第28卷第2期 应 用 激 光Vol.28,No.22008年4月A P PL I ED LAS ERApril 2008316L 不锈钢粉末选择性激光熔化快速成形的工艺研究3付立定, 史玉升, 章文献, 刘锦辉, 鲁中良(华中科技大学材料成形及模具技术国家重点实验室,湖北武汉430074)提要 采用正交实验方法优化316L 不锈钢粉末的选择性激光熔化快速成形工艺,并对试样密度、表面形貌和微观组织进行了分析。

正交实验表明,用316L 不锈钢粉末在HRPM 2Ⅱ设备直接熔化成形可获得达到致密度较高的试样,试样致密度达80.0%。

优化后的工艺参数为激光功率95W 、扫描速度70mm/s 、扫描间距0.06mm ,使用该优化参数制得了复杂曲面和网格零件。

关键词 选择性激光熔化; 正交实验; 不锈钢; 致密度The Process R esearch of 316L Stainless Steel in Selective Laser MeltingFu Liding , Shi Yusheng , Zhang Wenxian , Liu Jinhui , L u Zhongliang(S tate Key L aboratory of M aterial Processing and Die &Moul d Technology ,H uaz hong Universit yof Science and Technology ,W uhan ,H ubei 430074,China )Abstract Optimized the processing parameters in selective laser melting of 316L stainless steel ing crossing experi 2ment to analyse the effect to part density of various parameters selected such as laser power (p ),scan speed (v ),scan spacing (d ).The experimental results indicated that laser power affects the density more than the others.They got the metallurgic part of 80.0%density using the optimized parameter of p =95w ,v =70mm/s ,d =0.06mm.Then got complex surfaces and girding parts in this parameter.In the microscope it showed that the microstructure is austenite and ferrite.K ey w ords Selective laser melting ; crossing experiment ; stainless steel ; density1 引言选择性激光熔化(Selective Laser Melting ,SL M )是一种新型激光快速制造技术,它基于分层———叠加堆积原理,实现金属零件的快速制造,能够获得致密度近乎100%、机械性能与锻造工艺相当的零件[1-3]。

低成本选择性激光烧结快速成形设备的设计和研制

文章编号:1004-132Ⅹ(2000)10-1123-03低成本选择性激光烧结快速成形设备的设计和研制史玉升 副教授史玉升 黄树槐 周祖德 陈国清 杨建国 摘要:在保证SLS 设备性能的前提下,针对SLS 设备的特点,以综合成本最低为目标,研制成功了低成本SLS 快速成形设备。

讨论了低成本SLS 快速成形设备的设计和研制思想,介绍其设计和研制中的一些关键技术。

提出的一些新思想、新技术和新方法,对大幅度降低SLS 快速成形设备的成本具有重要意义。

关键词:选择性激光烧结(SLS);低成本;设计;研制中图分类号:T G43;T H16 文献标识码:A收稿日期:2000—08—30基金项目:国家863高技术研究发展计划资助项目(863-511-920-010) 选择性激光烧结(SLS)最突出的优点是烧结材料的选择范围很广,从理论上来说,任何受热后能够粘结的粉末都可以用作SLS 烧结的原材料[1],包括高分子、金属、陶瓷及其它们的复合粉末材料。

SLS 无材料浪费现象,未烧结的粉末可重复使用。

由于成形材料的多样化,使得SLS 的应用范围非常广泛。

但目前SLS 设备的价格非常高,严重地阻碍了这种技术的推广应用,所以如何在保证高可靠、高性能的前提下,进一步降低SLS 设备的成本,是世界各国科技人员一直奋斗的目标。

1 机械系统关键技术1.1 概述华中科技大学快速制造中心研制成功的低成本SLS 快速成形机械系统的最重要的创新点在于采用了新型的送粉系统(已申请了专利)。

该送粉技术是SLS 设备的关键技术之一,送粉系统的变革,对SLS 设备的体积、价格、方便性和制件的成形效率等具有重要意义。

目前,已经商品化的快速成形设备普遍采用底部活塞缸式(或单缸或双缸)送粉方式。

该送粉方式经过大量的实际应用后,证明可以满足SLS 的工艺要求,但其也存在如下一些问题: 送粉结构复杂,成本较高; 不能在烧结过程中随时加粉; 无论是采用单缸送粉方式还是双缸送粉方式,其铺粉时间长,SLS 设备的体积比较大;!成本比较高。

矿产

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

矿产

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。