铜渣综合利用的研究

铜冶金炉渣中综合回收有价金属的探究

M etallurgical smelting冶金冶炼铜冶金炉渣中综合回收有价金属的探究文燕儒摘要:在铜冶金过程中,会产生大量含有有价金属的炉渣,如果不回收这些炉渣中的有价金属,将形成资源的巨大浪费,这与资源高效利用的要求不符。

基于这种情况,本文对铜冶金炉渣中有价金属的综合回收进行了研究分析,明确了综合回收有价金属的重要性,并介绍了现有的处理技术方法,为后续的铜冶金炉渣资源的二次利用提供了参考。

关键词:铜冶金炉渣;综合回收;有价金属铜矿资源在社会经济发展中扮演着重要角色。

从青铜时代到信息时代,铜矿资源与人类社会的发展密切相关。

凭借其独特的物理化学性质,铜矿资源广泛应用于各个领域,并成为社会经济发展所必需的金属资源。

一般情况下,铜矿主要以化合物的形式存在,尤其是以硫化矿为主。

目前,全球使用的铜矿资源有超过80%来自于铜的硫化矿冶炼。

由于硫化矿含铜品位仅约为1.5%,其开采后需要经过选矿才能进行后续处理。

我国铜矿开采利用行业整体上资源品质较低,矿山规模相对较小,开采数量难以满足冶金行业的需求,更多的铜矿产品需要依赖进口。

鉴于这种情况,我国应合理调整铜矿资源的开发方式,加快对铜冶金炉渣的有效利用研究进展,逐步找出科学合理的综合利用技术,使有限的铜矿资源能够产生更多具有价值的应用产品,逐步满足市场经济发展的需求。

同时也要认识到铜冶金炉渣资源的重要性,科学制定综合回收有价金属的方法,不断提升铜矿资源的利用效率,进一步提高铜矿开采行业的经济效益,推动我国铜冶金行业健康发展。

1 铜冶金炉渣概述铜冶金炉渣是火法炼铜的熔炼及吹炼过程中产生的副产物。

铜渣的成分因冶炼制度、入炉原料的不同而异,一般炉渣中的铜含量在0.5%~3.0%之间。

铜渣的主要成分为铁、硅的化合物,还包括氧化镁、氧化铝等物质。

数据表明,我国每年外排铜渣约800万吨,其中电炉渣产量约为转炉渣的4倍。

我国的铜资源相当匮乏,对于品位较低的铜矿(0.4%~0.5%)进行开采利用成本较高。

云南某冶炼铜炉渣回收铜的试验研究

云南某冶炼铜炉渣回收铜的试验研究一、研究背景和意义铜炉渣是冶炼铜时产生的废弃物,具有较高的含铜量,回收渣中的铜可有效地减少环境污染,降低生产成本。

因此研究铜炉渣回收铜的方法具有重要的理论和应用价值。

二、研究现状和发展趋势目前,铜炉渣回收铜的方法主要有浸出法、融炼法、氧化铃法等。

另外,纳米材料在铜炉渣回收铜中也有较大的应用潜力。

三、试验方法和方案本试验采用浸出法回收含铜铜炉渣,并比较不同浸出剂对回收效率的影响。

选定一定条件下的最优方案进行铜炉渣中铜的回收,并对其物理化学性质进行分析。

四、数据结果和分析试验结果表明,采用某种浸出剂可高效地回收铜炉渣中的铜,回收率达到了较高水平。

在最优方案下,回收效率更高。

对回收铜的物理化学性质分析表明,回收的铜熔点和电导率等性质均符合国家标准。

五、结论和展望本试验成功地将铜炉渣中的铜回收,证明了浸出法是一种可行的、高效的铜炉渣回收方法。

未来可以进一步研究纳米材料在铜炉渣回收铜中的应用,探索更优的回收方法。

第一章:研究背景和意义随着人口的增加和经济的发展,铜的需求量逐年增加,而且伴随着铜的开采和冶炼而产生的废弃物和污染物也越来越多。

其中,铜炉渣一直是铜冶炼中产生的大量废弃物之一。

铜炉渣含有一定量的有价金属铜,回收渣中的铜是可行的,有助于保护环境和资源利用。

铜炉渣是指冶炼铜的过程中,废弃物质中的渣,其中含有很高的金属铜含量。

传统的处理方法是浸出,但浸出过程中有很多环境污染因素,随着各项环境法律政策的不断更新,新技术的出现开始越来越多的受到人们的关注与研究,令这一领域的研究变得富有前瞻和深入。

回收铜炉渣中的铜不仅能减少环境的污染,而且降低生产成本。

传统的浸出法操作比较复杂,需要大量的设备和环境保护措施,不仅耗时费力而且牵涉到较多的环境化学物质,使得一些复杂持久有机污染物和有毒物质悬而未决,回收效率也有很大的局限性。

因此,研究铜炉渣回收铜的方法具有重要的理论和应用价值。

铜炉渣回收铜技术不仅能减轻环境负担,而且能够利用废弃物产生经济效益。

铜冶金固体废物的综合利用

铜冶金固体废物的综合利用冶金行业的铜渣主要来自于火法炼铜的过程,包括采矿过程中废石、冶炼过程中的废渣和尾矿渣。

其他的铜渣则是炼锌、炼铅过程中的副产物。

铜渣含有铜、锌等重金属和金、银等贵金属。

目前,我国的粗铜年产量为52万吨左右,产出的炉渣约为150万吨,再加上副产废铜渣,数量巨大。

这些固体废物大量堆积,不仅侵占了土地、污染了环境,而且这些废渣含有的大量的有用物质没有被充分利用。

目前,铜渣的利用方法很多,利用率也较高,主要包括提取有价金属、生产化工产品和建筑材料等。

1.化学组成铜渣由于炼铜原料的产地、成分以及冶炼的方法的不同,其组成具有较大的差异性。

表13-5所示为铜渣的化学组成。

由表13-5中数据可知,铜渣中铁的含量很高,还含有Cu、Pb、Zn、Cd等金属,具有回收金属元素的价值,铜渣中的主要矿物包括硅酸铁、硅酸钙、少量的硫化物和金属元素等。

在提取有价金属后,可以作为水泥的原料。

2.粒度组成水淬铜渣颗粒形状不规则,尺寸也不同。

有个别滤渣状多孔颗粒和细针状颗粒。

粒径组成略大于普通沙的一级配区。

如表13-6。

一、含铜废渣中回收铜根据美国国家地质调查局(USGS)发布的NERAL COMMODITY UMMARIES 2012显示:截至2011年年底,全球铜储量为6.9亿吨,智利以1.9亿吨的铜储量居于全球首位,中国以3000万吨位居全球第五。

但我国主要以贫矿为主,且开发程度不高。

而我国铜消耗量在逐年增长,精炼铜和矿山铜(精矿)多年来供不应求。

自给率仅为65%左右,长期靠进口弥补。

因此,一些低品位矿、尾矿、表外矿及含铜矿渣等难以开采和洗选矿脉的开发利用,不仅能满足铜的需求,还能减少废渣对环境造成的危害,能产生巨大的社会和环境效益。

为了回收铜渣中的铜,研究人员将难选的氧化铜矿类矿渣经过氨浸、蒸馏、酸化和结晶等工艺流程后得到五水硫酸铜产品。

在实验中探讨了氨浸的机制,研究了铜浸出率的主要影响因素,确定了最佳的浸出液配比,得出了氨浸、蒸氨、酸化、浓缩和结晶过程中的工艺条件,为难选氧化铜类矿石及其废渣中回收铜提供了有效的方法和基本工艺参数。

铜渣综合回收利用研究进展

铜渣综合回收利用研究进展铜是现代经济发展的基础工业原料之一,由于其具有良好的导电导热性能、抗磨耐磨性能、延展性能及可塑性,在电子电器、交通设备、机械制造、能源运输和建筑行业都有着广泛的应用。

工业时代开始,从矿石中进行冶炼提取金属时遗留下来的玻璃状物质残渣被认为是废物,在造锍熔炼和火法吹炼过程中产生的铜渣就是其中一种。

据估计,在铜的生产过程中,每产出1t铜会制造大约2.2t铜渣。

2017年我国精铜产量为895万吨,铜渣产生量超过1600万吨,堆放的铜渣数量已超过5000万吨,浪费了大量的土地资源,并且铜渣中含有的金属离子会对环境会造成不利影响。

根据冶炼设备的不同,可将铜渣分为闪速炉渣、转炉渣、电炉渣、真空炉渣、反射炉渣、鼓风炉渣等。

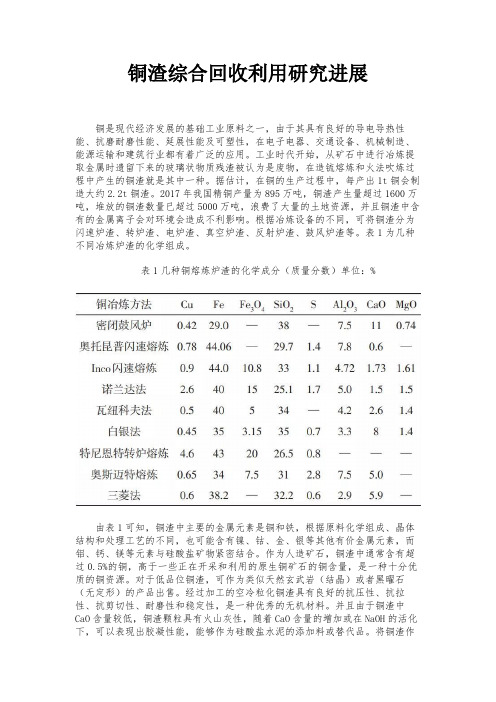

表1为几种不同冶炼炉渣的化学组成。

表1几种铜熔炼炉渣的化学成分(质量分数)单位:%由表1可知,铜渣中主要的金属元素是铜和铁,根据原料化学组成、晶体结构和处理工艺的不同,也可能含有镍、钴、金、银等其他有价金属元素,而铝、钙、镁等元素与硅酸盐矿物紧密结合。

作为人造矿石,铜渣中通常含有超过0.5%的铜,高于一些正在开采和利用的原生铜矿石的铜含量,是一种十分优质的铜资源。

对于低品位铜渣,可作为类似天然玄武岩(结晶)或者黑曜石(无定形)的产品出售。

经过加工的空冷粒化铜渣具有良好的抗压性、抗拉性、抗剪切性、耐磨性和稳定性,是一种优秀的无机材料。

并且由于铜渣中CaO含量较低,铜渣颗粒具有火山灰性,随着CaO含量的增加或在NaOH的活化下,可以表现出胶凝性能,能够作为硅酸盐水泥的添加料或替代品。

将铜渣作为一种材料进行资源化利用,可以降低材料生产成本。

倾倒或堆放这些炉渣会造成金属价值的浪费,并导致环境问题。

这些炉渣可以充分利用其物理化学性质进行资源化利用,而不是随意堆放或者丢弃。

因此,一些研究者对铜渣的资源化进行了探索,开发出了多种利用方式,如回收有价金属、生产水泥、砂浆、填料、道砟、磨料、骨料、玻璃、瓷砖等。

铜渣综合利用的研究情况与难点及新技术论文

铜渣综合利用的研究情况与难点及新技术论文铜渣综合利用的研究情况与难点及新技术论文随着我国铜产量逐年增加,堆积的铜渣也越来越多,铜渣资源化的任务就显得更艰巨了。

根据我国家统计局的统计,2012年中国铜产量为606万t,按每生产1t精铜约产生2.2t铜渣计算[1],仅2012年我国的铜渣量就达到一千多吨。

迄今没经济高效的铜渣综合利用技术,铜渣基本是以堆放保存,造成严重的环境污染及资源浪费。

目前铜渣综合利用的研究重点是其有价金属的综合利用,铜渣的典型成分[2]是Fe为30% ~40%,Cu为0.5% ~2.1%,SiO2为35%~40%,Al2O3≤10%,CaO≤10%,还有少量的锌、镍、钴等金属元素。

铜渣主要矿物成分是铁橄榄石(2FeO·SiO2)、磁铁矿(Fe3O4)及一些脉石组成的无定形玻璃体。

铜元素主要以辉铜矿(Cu2S)、金属铜、氧化铜形式存在,铁主要以硅酸盐的形式存在[3].特别是铜渣中铁、铜资源较为丰富,具备很高回收价值,若实现铜渣中铜、铁资源的有效回收,不仅提高了铜工业的经济效益,而且缓解我国钢铁产业持续发展所面临的铁矿石资源压力,更重要的是有利于资源的节约和环境保护。

铜渣资源化的研究意义重大。

铜渣中的铜回收,铜企业做了更多的研究工作,也取得了很好效果。

如最早用的电炉贫化方法[4]和在此基础上发展为炉渣真空贫化技术[5],使渣含Cu量降到了小于0.5%,而直接弃渣。

为了更有效的促进熔融的铜液滴快速富集,科研人员考虑加电场作用,文献[6]研究了电场富集法,铜的最高富集率可达到80%以上。

电炉贫化法、真空贫化技术和电场富集法都是物理分离铜渣中的铜,这只是对金属铜液滴有效果,而这些方法对铜渣中的氧化铜和硫化铜则不适用。

科研工作者进一步研究回收氧化铜和硫化铜,R.G Reddy等[7]采用还原法回收金属铜,对CuO进行还原,尽量限制FeO被还原。

金属铜的回收率达到85%以上,但是没有解决硫化铜的回收问题。

铜渣综合利用的研究情况与难点及新技术论文

铜渣综合利用的研究情况与难点及新技术论文铜渣是铜冶炼过程中产生的一种含铜固体废弃物。

传统上,铜渣被视

为废弃物,只能用于填埋或堆放。

然而,随着资源的日益紧缺和环境意识

的提高,对于铜渣的综合利用研究变得越来越重要。

下面将介绍铜渣综合

利用的研究情况、难点以及新技术论文。

铜渣综合利用的研究最早起源于20世纪80年代,主要集中在两个方面:铜渣中铜的回收和铜渣的资源化利用。

铜渣中铜的回收是指将废渣中

的有价金属回收利用,目前主要方法包括浮选、磁选和火法冶炼等;而资

源化利用则是指将铜渣转化为可利用的材料,主要包括水泥、陶瓷、制砂、铜渣掺合料等。

随着研究的深入,人们开始探索更加高效、环保的铜渣综

合利用方法,如高效回收、废渣中有价金属的回收、废渣中的环境污染物

处理等。

铜渣综合利用面临一些困难和挑战。

首先,铜渣成分复杂,含有大量

的非金属元素,如硫、砷、锌等,这些元素会对环境造成污染,并且会影

响废渣的再利用。

其次,铜渣中的有价金属元素含量相对较低,所以如何

高效回收这些金属也是一个难题。

另外,废渣回收利用技术的研究需要考

虑到经济利益和环境效益的平衡,要确保技术的可行性和经济性。

此外,

废渣的后处理也是一个难题,需要针对废渣中的污染物设计合适的处理方法。

炼铜废渣综合利用项目可行性研究报告项目建议书

炼铜废渣综合利用项目可行性研究报告项目建议书项目建议书:炼铜废渣综合利用项目可行性研究报告一、项目背景和意义炼铜过程中产生的废渣是一种含有一定金属元素的固体废物。

传统上,这些废渣往往被当作废弃物处理掉,对环境造成了严重的污染。

然而,近年来,资源紧张和环境保护的需求提高,对废弃物再利用和综合利用的要求也越来越高。

因此,开展炼铜废渣综合利用项目具有重要的意义。

本项目旨在通过对炼铜废渣进行综合利用,从废渣中回收有价值的金属元素,并降低对环境的污染,实现资源的再利用,提高炼铜行业的可持续发展。

二、项目内容和技术路线本项目的主要内容包括炼铜废渣的收集与处理、金属元素的回收与提纯等。

具体技术路线如下:1.炼铜废渣的收集与处理:建立废渣收集系统,对炼铜过程中产生的废渣进行分类、清洗和初步处理,以减少对环境的污染。

2.金属元素的回收与提纯:通过化学溶解、沉淀、离心等工艺,将废渣中的有价值金属元素分离出来,并进行进一步的提纯和后续加工,以满足市场需求。

三、市场分析和项目可行性1.市场需求:目前,国内外对金属元素的需求量大且稳定。

而炼铜废渣中所含有的金属元素的回收利用率较低,市场潜力巨大。

2.技术可行性:通过已有的技术手段,可以对炼铜废渣进行综合利用,实现金属元素的回收和提纯。

3.经济可行性:本项目将废渣资源转化为有价值的产品,通过金属元素的回收和销售,实现经济效益。

4.环境可行性:废渣综合利用将减少对环境的污染,降低资源消耗。

基于上述市场分析和项目可行性评估,本项目具有良好的市场前景和经济效益,同时也符合环保要求。

四、项目实施方案1.建立废渣收集体系:与炼铜企业合作,建立废渣收集点,并制定废渣收集和运输流程。

2.建立金属元素回收与提纯工艺流程:基于目前常用的金属元素回收工艺,进行技术改良和创新,实现高效、低成本的回收与提纯。

3.建立销售渠道:与相关行业合作,开拓废渣回收产品的销售渠道。

五、风险分析和对策1.技术风险:需对金属元素回收和提纯的工艺进行深入研究,减少技术风险,如有必要可以引入国内外专家进行技术支持。

铜冶炼炉渣综合利用技术的研究

铜冶炼炉渣综合利用技术的研究杨 野,杨 超,高广磊(吉林紫金铜业有限公司,吉林 珲春 133300)摘 要:本文研究了硫化钠、硫酸铜和三氯化铁对铜冶炼渣中铜硫化浮选的影响。

结果表明,铜具有良好的可浮性,不依赖于Na2S和Cu2+离子的加入,而Fe3+对铜的可浮性有抑制作用。

在pH值为2~4的条件下,在添加Na2S和Cu2+离子的条件下,金属铜的回收率迅速提高,并保持在较高水平。

但随着Fe3+浓度的增加,抑制作用增强。

关键词:铜冶炼炉渣;综合利用技术;研究中图分类号:X758 文献标识码:A 文章编号:1002-5065(2021)17-0001-2Study on comprehensive utilization technology of copper smelting slagYANG Ye, YANG Chao, GAO Guang-lei(Jilin Zijin Copper Co., Ltd.,Hunchun 133300,China)Abstract: The effects of sodium sulfide, copper sulfate and ferric chloride on copper sulfide flotation in copper smelting slag were studied in this paper. The results show that copper has good floatability, independent of the addition of Na2S and Cu2+ ions, while Fe3+ inhibits the floatability of copper. Under the condition of pH value of 2~4 and the addition of Na2S and Cu2+ ions, the recovery of copper increases rapidly and remains at a high level. However, the inhibition increased with the increase of Fe3+ concentration.Keywords: copper smelting slag; Comprehensive utilization technology; Research1 铜渣的成分及物相分析金属离子对辉钼矿浮选的影响及机理浮选实验和zeta 电位测定。

废铜渣在水泥制备中的再利用技术与装备研究

废铜渣在水泥制备中的再利用技术与装备研究废铜渣是指从铜冶炼过程中产生的废弃物,主要由非金属矿物和铜等有价值的金属成分组成。

由于废铜渣具有一定的金属含量,因此在环境保护和资源利用的观念引领下,研究废铜渣在水泥制备中的再利用技术与装备显得十分重要。

废铜渣的再利用主要体现在其作为水泥原料的替代品。

水泥生产过程中需要大量的原料,其中主要成分是石灰石和粘土。

然而,传统的石灰石和粘土资源逐渐减少,价格不断上涨,且开采过程对环境造成了不可忽视的影响。

而废铜渣作为资源丰富且具有金属成分的废弃物,其利用不仅可以减少原材料的需求量,降低水泥生产成本,还能有效减少环境污染。

废铜渣在水泥制备中的再利用技术主要包括磨矿、熟料制备和水泥磨矿三个方面。

下面将分别对这三个方面进行详细的介绍。

首先是废铜渣的磨矿。

在水泥生产过程中,石灰石和粘土需要经过磨矿工艺,使其达到适合水泥生产的颗粒度。

同样,废铜渣也需要进行磨矿处理,以满足水泥生产的要求。

当前常用的废铜渣磨矿方法主要有球磨和辊磨两种。

球磨是将废铜渣与钢球一起放入球磨机中进行磨矿,具有破碎效率高、适用于各种硬度的材料等特点,但能耗较高。

而辊磨则是利用辊子压碎废铜渣,能耗相对较低,但破碎效率要稍逊于球磨。

此外,还有其他创新的废铜渣磨矿技术,如高压辊磨、湿法磨矿等,这些技术都有望提高废铜渣磨矿的效率和性能。

其次是废铜渣在熟料制备中的再利用。

熟料是水泥的基础成分,包括石灰石、粘土和辅助原料等。

研究表明,废铜渣可以替代一部分石灰石和粘土,作为熟料的组成部分。

而废铜渣中的铜元素则可以与其它金属元素一同进入熟料中,进一步提高熟料的质量。

为了实现废铜渣在熟料制备中的再利用,需要在生料配比和烧成工艺中进行调整。

例如,可以通过调整生料的配比比例、控制烧成温度和时间等方式,使废铜渣得到最佳的利用效果。

此外,还可以采用添加剂等手段,提高废铜渣的利用率。

最后是废铜渣在水泥磨矿中的再利用。

水泥磨矿是水泥生产的最后一个环节,其目的是将熟料磨成细度适中的水泥粉末。

铜渣综合利用的研究情况与难点及新技术论文

铜渣综合利用的研究情况与难点及新技术论文铜渣综合利用是指对废弃的铜渣进行资源化利用的过程,旨在最大限度地提高铜渣的利用价值,并减少对环境的污染。

近年来,对铜渣综合利用的研究逐渐增加,取得了一定的进展,但仍存在一些难点。

以下将对铜渣综合利用的研究情况、难点以及新技术进行探讨。

首先,铜渣的综合利用主要包括冶炼、化学方法和物理方法等方面。

冶炼方法是目前铜渣综合利用的主要途径,主要通过高温冶炼的方式将铜渣中的铜和其他有价金属提取出来。

化学方法和物理方法则主要是通过溶解、分离和提纯等技术来有效利用铜渣中的有价组分。

在这些方法中,冶炼方法是主要的铜渣综合利用方式,但也存在一些问题,如高能耗、负面环境影响等。

其次,铜渣综合利用中存在的主要难点包括成分复杂、资源回收率低和环境污染等。

由于铜渣的成分复杂,其含有大量的铜、铅、锌等有价金属和铁、硅等有害元素,这给铜渣的资源化利用带来了一定的难度。

目前,铜渣的资源回收率较低,主要是由于提取技术的不成熟和回收工艺的不完善。

此外,铜渣中铁、硅等有害元素的存在也容易造成环境污染,对环境造成一定的影响。

最后,针对铜渣综合利用的难点,一些新的技术不断涌现。

例如,植物吸附和微生物浸出等生物技术可以有效地提取铜渣中的有价金属,同时降低对环境的污染。

此外,高效吸附剂和铜渣矿物化学浸取等化学技术也可以提高铜渣中有价金属的回收率。

此外,物理方法如磁选和重选等也可以用于提高铜渣中有价组分的回收率。

这些新技术的应用有效地解决了传统方法中存在的一些问题,提高了铜渣的综合利用效益。

总之,铜渣综合利用的研究已经取得了一定的进展,但仍存在一些难点。

在进一步研究中,应重点解决铜渣成分复杂、资源回收率低和环境污染等问题。

同时,需要进一步发展新的技术来提高铜渣的利用效益。

希望未来能有更多的研究致力于解决这些问题,推动铜渣综合利用的发展。

炼铜炉渣综合利用项目可行性研究报告项目建议书

炼铜炉渣综合利用项目可行性研究报告项目建议书一、项目背景及目标炼铜炉渣是产生在铜冶炼过程中的一种废弃物,它含有大量的有价金属和其他有用物质。

目前,许多炼铜工厂对炉渣进行简单的填埋处理,这不仅浪费了资源,而且对环境造成了严重污染。

为了充分利用炼铜炉渣的潜在价值,我们打算开展炼铜炉渣综合利用项目的可行性研究。

该项目的目标是通过研究和开发适用于炼铜炉渣的综合利用技术,实现资源的循环利用和环境的持续改善。

二、项目内容及主要任务1.炼铜炉渣的成分分析和特性评估:通过对炉渣进行全面的成分分析和特性评估,确定其潜在价值和适用性。

2.综合利用技术的研发:根据炉渣的特性和潜在价值,研发适用于炼铜炉渣的综合利用技术,包括金属回收、固废处理和能源利用等方面。

3.技术经济评估:对研发的综合利用技术进行技术经济评估,包括投资成本、效益分析和回收期等指标的评估。

4.环境影响评估:对综合利用技术的环境影响进行评估,包括废水、废气、固废等方面的处理和排放情况。

5.可行性研究报告撰写:根据以上研究结果,撰写炼铜炉渣综合利用项目可行性研究报告,提出项目实施方案和建议。

三、项目预期效益1.资源的循环利用:通过研究和开发适用于炼铜炉渣的综合利用技术,实现炉渣中有价金属的回收利用,提高资源利用率。

2.环境的持续改善:通过综合利用技术的应用,减少炉渣的填埋处理,减少对土壤和水资源的污染,改善环境质量。

3.经济效益的提升:通过炉渣的综合利用,提高炼铜工厂的经济效益,增加企业的盈利空间。

四、项目实施计划1.第一年:进行炉渣的成分分析和特性评估,并开展研发适用于炼铜炉渣的综合利用技术。

2.第二年:对研发的综合利用技术进行技术经济评估,并进行环境影响评估,初步编制可行性研究报告。

3.第三年:完善可行性研究报告,提出项目实施方案和建议,并进行项目实施规划。

五、项目预算及投资回报1.项目预算:预计投资500万元,包括设备购置、技术研发和实验室建设等方面的费用。

铜矿废渣资源综合利用项目可行性研究报告

铜矿废渣资源综合利用项目可行性研究报告(此文档为WORD格式,下载后可编辑)第一章总论第一节项目名称及承办单位一、项目名称山东某某县某某铜矿废渣资源综合利用项目二、项目单位的基本情况某某集团某某有限公司位于山东某某县工业园区,注册资金3000万元,总资产4.93亿元人民币。

某某集团总公司持股51%,是隶属某某集团总公司独立经营的子公司。

公司现有员工492人,其中高、中级专业技术人员52人,大中专学历人员162人,占员工总数的43.5%。

公司主要设备有年生产能力40万吨的推拉式浅槽絮流连续酸洗机组一套、年生产10万吨的连续热镀锌机组一套、1400mm十二辊全液压可逆式双机架和单机架冷轧机组各一套以及相应的公辅配套系统。

机械设备以国产化为主,自动控制系统主要从美国、德国、日本进口,其中十二辊轧制设备及技术处于国内领先水平,轧制力可达2000吨、卷取机张力可达40吨,轧机具有自动化程度高、刚性好、板型控制手段多、变形率高等特点。

公司主要产品有:年产30万吨的轧某某有限公司;生产12万吨的彩涂基板、建筑及家电成品镀锌板,规格为0.15-1.2mm*1000-1250mm;年产10万吨的冷轧板。

轧硬板、冷轧板、镀锌板板型好,质量稳定;彩涂基板光洁度好,得到了彩涂厂家的一认可;民用镀锌板大锌花,色泽明快,质优价廉,深受广大客户喜爱。

产品已经覆盖山东、京津、河北、东北三省、俄罗斯远东等省份和国家。

某某集团与某某有限公司联姻后,导入济钢先进的管理理念、技术和企业文化,公司生产经营状况发生了巨大变化,产品质量得到了明显提高,产品质量和销售收入实现了翻番。

目前公司的彩基板不能、民用镀锌板、冷硬板,以济钢品牌的效应和过硬的质量赢得了市场和客户,产品出现了供不应求的可喜局面。

公司具有其它同类厂家无法比拟的优势,一是区域优势,公司地处鲁豫三省交界的中原腹地,市场可依靠山东辐射到河北、河南、京津、山西、陕西等省市;二是交通优势,京九铁路贯穿南北,比邻济聊,济菏高速贯穿全境,辖区内国道、省道纵横交错,交通十分便利;三是原料优势济钢集团总公司1700mm中薄板坯热连轧生产线已于06年3月份投产,形成120吨转炉-lvd炉外精炼---中薄板坯热轧板卷,使公司具有低成本优质原材料的优势,目前公司已结束高价外购热轧卷的历史;四是依托济钢集团总公司的管理、技术、文化、资金,全面提升公司的技术、管理水平。

铜冶炼废渣综合回收研究

铜冶炼废渣综合回收研究一、引言铜冶炼是一项重要的工业活动,由于其过程中产生了大量的废渣,对环境带来了一定的负面影响。

因此,对废渣进行综合回收是一项重要的研究课题。

本文将对铜冶炼废渣综合回收进行全面的研究和探讨。

二、废渣的成分及特性铜冶炼废渣主要包括矿渣、渣铁、渣铜和尾矿等。

这些废渣的成分及特性对于综合回收具有重要的意义。

例如,矿渣中含有大量的氧化铜和铜硫化物,可以通过磁选和浮选等物理方法进行回收。

渣铁中含有铜、铁、铅等金属,可以通过熔炼和重力分离等方法进行回收。

渣铜中含有铜和贵金属等,可以通过熔炼和电解等方法进行回收。

尾矿中含有大量的未被回收的金属和有价值的矿物质,可以通过浸出和萃取等方法进行回收。

三、废渣综合回收的技术途径废渣的综合回收可以采用多种技术途径,包括物理方法、化学方法和生物方法等。

物理方法包括磁选、浮选、重力分离等,可以有效地分离和回收废渣中的有价值物质。

化学方法包括浸出、萃取、氧化等,可以将废渣中的有价值物质转化为易于回收的形式。

生物方法包括微生物浸出、菌群浸出等,可以利用微生物的活性将废渣中的有价值物质溶解出来。

四、废渣综合回收的工艺流程废渣综合回收的工艺流程包括废渣的预处理、废渣的分离、有价值物质的转化和有价值物质的回收等步骤。

首先,对废渣进行预处理,包括破碎、磨碎和分级等操作,以达到更好的回收效果。

然后,将废渣进行分离,采用物理和化学方法,将废渣中的有价值物质分离出来。

接下来,对有价值物质进行转化,通过化学反应等方法,将其转化为易于回收的形式。

最后,采用相应的回收方法,将有价值物质从废渣中回收出来。

五、废渣综合回收的经济效益和环境效益废渣综合回收不仅可以实现废渣中有价值物质的回收利用,还可以减少废渣的排放和环境污染。

从经济效益方面来看,废渣综合回收可以提高资源利用率和产品附加值,增加企业的收入。

从环境效益方面来看,废渣综合回收可以减少废渣的排放量,降低对环境的破坏。

六、废渣综合回收的挑战和发展方向废渣综合回收面临着一些挑战,包括废渣成分复杂、废渣处理成本高和废渣处理技术不成熟等。

铜矿废渣处理与综合利用技术

材料等建筑材料

铜矿废渣中含有 丰富的营养元素, 如氮、磷、钾等

铜矿废渣经过处 理后,可以制成 农业肥料,提高 土壤肥力

铜矿废渣制成的 农业肥料可以促 进农作物生长, 提高产量

铜矿废渣制成的 农业肥料可以改 善土壤结构,防 止土壤退化

铜矿废渣的组成和性质 环保材料的性能和优点

环境保护:减少废渣对环境的污 染,保护生态环境

资源回收:回收废渣中的有用成 分,提高资源利用率

经济效益:废渣处理可以产生经 济效益,降低生产成本

社会责任:企业承担社会责任, 保护环境和资源,促进可持续发 展

破碎法:将废渣 破碎成小颗粒, 便于后续处理

筛分法:将废渣 筛分成不同粒径 的颗粒,便于分 类处理

制作环保材料的方法和工艺 环保材料的应用领域和前景

中国某铜矿废渣处理与利用项目:采用湿法冶金技术,实现废渣中有价金属 的回收和废水的循环利用。

美国某铜矿废渣处理与利用项目:采用高温熔融技术,将废渣中的铜、锌等 有价金属提取出来,制成铜锭、锌锭等产品。

澳大利亚某铜矿废渣处理与利用项目:采用生物浸出技术,从废渣中提取铜、 金等有价金属,同时实现废水的循环利用。

环保型处理技 术:减少废渣 排放,降低环

境污染

高效利用技术: 提高废渣回收 率,实现资源

化利用

智能化处理技 术:采用自动 化、智能化设 备,提高处理

效率

综合利用技术: 将废渣与其他 工业废料协同 处理,实现多 种资源的综合

利用

铜矿废渣处理与利用技术的市场 需求将持续增长

随着环保政策的推行,铜矿废渣 处理与利用技术将得到更广泛的 应用

汇报人:

铜矿开采过程中 产生的废石和尾 矿

铜渣的资源化利用

铜渣的资源化利用铜渣的主要成分为Fe和Si,还含有Cu,Zn等多种有价金属元素,目前被广泛作为水泥、瓷砖、磨料、玻璃陶瓷等领域的原材料,但有价元素的利用率不高。

如铜渣中Fe和Cu的含量分别在30%~45%和0.55%~1.2%之间,品位高于工业高炉炼铁的铁矿石(>27%)和火法炼铜的铜矿石(>0.4%)的工业要求。

目前,铜渣中Fe和Cu的利用率分别低于1%和12%。

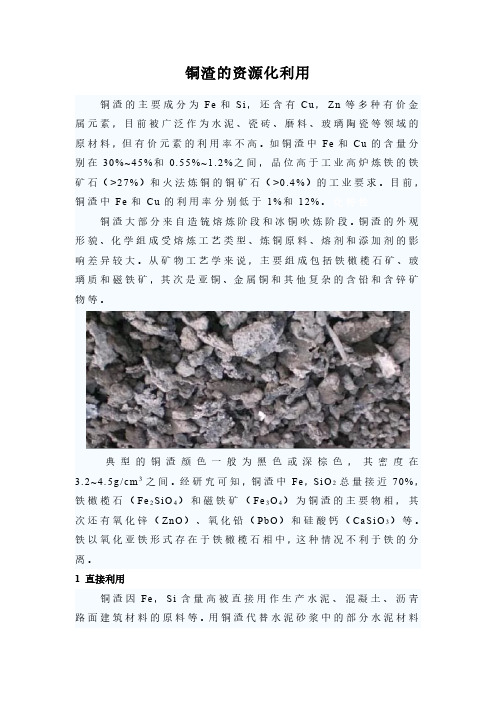

化特性铜渣大部分来自造锍熔炼阶段和冰铜吹炼阶段。

铜渣的外观形貌、化学组成受熔炼工艺类型、炼铜原料、熔剂和添加剂的影响差异较大。

从矿物工艺学来说,主要组成包括铁橄榄石矿、玻璃质和磁铁矿,其次是亚铜、金属铜和其他复杂的含铅和含锌矿物等。

典型的铜渣颜色一般为黑色或深棕色,其密度在3.2~4.5g/c m3之间。

经研究可知,铜渣中Fe,Si O2总量接近70%,铁橄榄石(Fe2Si O4)和磁铁矿(Fe3O4)为铜渣的主要物相,其次还有氧化锌(ZnO)、氧化铅(Pb O)和硅酸钙(Ca S i O3)等。

铁以氧化亚铁形式存在于铁橄榄石相中,这种情况不利于铁的分离。

1直接利用铜渣因Fe,Si含量高被直接用作生产水泥、混凝土、沥青路面建筑材料的原料等。

用铜渣代替水泥砂浆中的部分水泥材料作为辅助胶结材料,掺入铜渣作为水泥的部分替代品,可改善强度、耐久性和耐硫酸盐性,取代率达到30%以上。

在相同的粉磨条件下,铜渣制成的水泥易磨性好、强度高。

在高温煅烧条件下,掺入铜渣得到的水泥熟料矿物自行性优良。

铜渣替代砂生产水泥砂浆能明显提高砂浆的流动性和强度,此外使用铜渣作骨料在γ射线衰减方面明显优于硅砂。

毒性的降解和环境友好是铜渣在建筑、建材行业中应用的基础,在低成本安全建筑材料制备的大趋势下,混凝土和水泥砂浆制造中适当使用铜渣具有一定的优势。

2浮选富集浮选富集是一种有效的物理选矿方法,通过细磨和添加一种或多种相应的浮选试剂,回收铜渣中的金属铜和硫化铜。

铜矿渣的回收利用技术研究

铜矿渣的回收利用技术研究一、铜矿渣的概述铜矿渣指的是经过湿法冶金方式提取铜矿石中铜的过程中所产生的固体废料。

铜矿渣的主要成分是氧化铁、硅酸盐、氧化铜等。

由于铜矿渣是高温冶金过程的副产品,如果没有经过妥善的处理,将会对环境造成严重的污染,因此回收利用铜矿渣是非常有必要的。

二、铜矿渣回收利用技术的分类铜矿渣的回收利用技术主要有物理法、化学法和生物法三种。

1. 物理法物理法是指先将铜矿渣进行机械化或者热处理等,然后进行重力分离或者磁性分离等物理手段实现对铜和其他有价金属的分离。

物理法处理的铜矿渣还可以进一步用作砖块、路面沥青和水泥等建筑材料。

2. 化学法化学法是指采用酸碱矿化、浸出或溶解等方式将铜矿渣中的铜离子溶解到溶液中,然后再经过电解、化学还原、氧化还原等反应,就可将铜离子转换成铜金属。

铜金属还可以用于制造电线、电缆、管道等工业产品。

3. 生物法生物法是指通过微生物菌群将铜矿渣中的铜离子还原成铜金属。

这种方法需要提供适合微生物生长的条件,如适宜的温度和酸碱度等。

这种方法不仅节约了能源和金属成本,而且可以减少有毒化学物质的使用,对环保有积极的作用。

三、铜矿渣回收利用技术的现状与趋势1. 现状目前,国内外对于铜矿渣回收利用技术的研究一直处于不断深入的阶段。

浸出、磁选和浮选等技术已在实践中应用,使废物成为宝贵资源。

化学还原和生物法技术在实验阶段被证实为可行。

2. 趋势未来,随着矿山资源的日益减少,铜矿渣的回收利用技术将变得更加重要。

随着现代科技的发展,铜矿渣回收利用技术也将不断发展,未来将更加便捷和环保。

四、结论铜矿渣的回收利用技术是实现循环经济、节约能源、减少污染的重要手段。

物理法、化学法和生物法技术在目前均已有成熟的应用。

未来,随着技术的发展,铜矿渣回收利用将更加方便和环保。

铜冶炼废渣综合回收研究

铜冶炼废渣综合回收研究随着社会经济的发展和工业化进程的加快,铜的需求量不断增加,铜冶炼产生的废渣问题也日益突出。

传统的废渣处理方式仅仅是简单地堆放或填埋,无法有效回收其中有价值的物质,同时也给环境带来了巨大的压力。

因此,针对铜冶炼废渣的综合回收研究具有重要的意义。

物理分选技术是指通过磁选、重选、浮选等物理方法,将废渣中的有价值金属从无价值金属中分离出来。

这种方法具有操作简单、成本低廉的特点,但回收率通常较低。

矿化回收技术是将废渣中的有价值金属通过化学反应转化为易于回收的矿石,再进行冶炼提取的方法。

这种方法可以提高回收率,但处理过程复杂且成本较高。

冶炼回收技术是将废渣直接进行冶炼,将其中的有价值金属提取出来。

这种方法回收率较高,但对设备要求较高,而且会产生大量的二次污染物。

综合考虑以上各种方法的优缺点,可以采用物理分选和矿化回收相结合的方式进行废渣的综合回收。

具体实施方法包括以下几个步骤:首先,将废渣进行物理分选,利用磁选、重选等方法将其中的有价值金属从无价值金属中分离出来。

采用磁选技术分离铁和钢水,并进行烧结处理,产生铁矿石。

重选技术可以分离出含铜、镍、锌等元素的精矿。

然后,将重选得到的精矿进行化学反应,将其中的有价值金属转化为易于回收的矿石。

最后,将转化后的矿石进行冶炼提取,得到高纯度的有价值金属。

此外,为了进一步提高废渣的回收率,还可以探索采用新型的废渣回收技术。

例如,可以采用生物技术将废渣中的有价值金属转化为生物质,然后通过生物浸出将其提取出来。

此外,还可以探索采用微生物降解废渣中的有机物质,促进有价值金属的提取。

综上所述,铜冶炼废渣的综合回收研究具有重要的意义。

采用物理分选和矿化回收相结合的方式可以提高回收率,同时也需要探索新型的废渣回收技术,以进一步提高回收效果。

只有加强对废渣综合回收技术的研究,才能最大程度地回收有价值金属,减少环境污染,实现可持续发展的目标。

也谈谈铜渣的综合利用

也谈谈铜渣的综合利用铜渣是指在铜冶炼过程中产生的副产品,通常是指在铜矿中提取铜的过程中,从矿石中分离出来的杂质和废弃物。

由于铜渣中含有一定的铜含量,因此对铜渣进行综合利用是非常重要的。

下面将从铜渣的生成原因、铜渣的组成、铜渣的综合利用等方面进行探讨。

铜渣的生成原因主要有两个方面。

首先,铜冶炼过程中的矿石中往往含有一定的杂质,例如硫、锡、锑、砷等。

在冶炼的过程中,这些杂质会与铜发生反应,形成金属硅、锡白、锑废渣、砷渣等。

其次,铜冶炼过程中还会产生一些废渣,例如石灰渣、矿渣等。

这些废渣主要是矿山中的岩石经过碎石破碎机的粉碎和筛分后,产生的副产品。

铜渣的组成主要包括铜、铁、硫和其他杂质。

其中,铜是铜渣中的主要成分,占据了较大的比例。

除了铜之外,铁也是铜渣中的重要成分。

硫是铜渣中的另一个重要成分,其含量较高。

此外,铜渣中还含有一些其他的杂质,如锡、锑、砷等。

由于铜渣中含有一定的铜和其他金属元素,如果能够对其进行有效的利用,不仅可以减少废渣的排放,还可以回收其中的有价值的金属。

铜渣的综合利用方法有多种。

首先,可以将铜渣进行熔炼,将其中的铜和其他金属回收。

这种方法可以通过高温熔炼的方式,将铜渣中的金属分离出来,并将其回收利用。

其次,可以利用铜渣进行水泥生产。

铜渣中的一些成分可以用于制造水泥,从而实现铜渣的综合利用。

另外,还可以将铜渣进行粉碎和筛分,将其中的有用物质分离出来,然后用于其他工业生产过程中。

此外,还可以将铜渣进行资源化利用,例如用于修筑道路和建筑材料等。

还可以将铜渣用作肥料,用于农业生产中,起到改良土壤和提高作物产量的作用。

铜渣的综合利用不仅可以减少废渣的排放,降低环境污染,还可以回收其中的有价值的金属,提高资源利用效率。

然而,铜渣的综合利用也存在一些困难和挑战。

首先,铜渣的处理需要一定的技术和设备支持,投入成本较高。

其次,铜渣中的成分较为复杂,处理过程中需要进行多次分离和精炼,操作难度较大。

再者,铜渣的利用市场相对较小,需求量有限,造成了铜渣综合利用的限制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜渣综合利用的研究

我国的铜矿资源从矿床规模、铜品位、矿床物质组成和开采条件来看具有以下特点:(1)矿床规模小。

我国大型铜矿床仅占2.7%,中型矿床占8.9%,而铜金属储量小于10万t的小型矿床则占88.4%。

(2)共伴生矿多,品味低。

我国共伴生铜矿所占比例72.9%,单一矿占27%,铜矿储量的平均品位仅为0.87%。

(3)适合采用浸出-萃取-电积工艺的斑岩型铜矿少,降低生产成本的空间受到限制。

由于我国的铜矿资源具有共伴生矿多、品味低的特点,因此在这数量巨大的铜渣体系中,存在着大量可以回收利用的二次资源。

同时,我国的资源现状十分严峻,有色金属和黑色金属储量相对不足,矿石严重依赖于进口,已成为世界上最大的矿石进口国和有色金属消费国。

因此,合理利用铜渣中的资源具有一定的战略意义和非常好的市场前景。

目前全世界对铜渣的综合利用大约可以分为两类:一是对铜渣中铜、钴、锌、铁等金属的回收利用;二是铜渣在水泥工业及建筑行业的应用。

1、铜渣的组成及物相特征

炉渣是炉料和燃料中各种氧化物互相熔融而成的共熔体,主要的氧化物是二氧化硅和氧化亚铁,其次是氧化钙、三氧化二铝和氧化镁等。

2、铜渣中有价金属的提取

目前对铜渣中铜的提取主要有火法贫化、湿法浸出、浮选富集等几种方式。

(1)火法贫化

铜在渣中的损失主要是以冰铜夹杂、硫化物的物理溶解以及结合态的铜化合物的形式产生的,其中以冰铜夹杂为主。

这些铜矿物多被磁性氧化铁所包裹呈滴状结构,或铜铁矿物形成斑状结构,或数种铜矿物相嵌共生,因此影响渣含铜的最根本因素是炉渣中的Fe3O4的含量。

降低炉渣中的Fe3O4的含量,就能够改善锍滴在渣中沉降的条件,如粘度、密度以及渣-锍间界面张力等;降低渣中的Fe3O4的含量,将减少铜的氧化损失,从而降低渣含铜。

因此,炉渣的熔炼贫化就是降低氧势,提高硫势,还原Fe3O4的过程。

随着技术的发展,一些新的贫化方式接连不断的出现。

在火法贫化铜渣中所加的添加剂、硫化剂FeS、还原剂C等的目的都是为了降低渣中的Fe3O4相,从而降低铜渣中的冰铜夹杂,有利于金属铜的回收。

低冰铜品位、渣中磁性氧化铁含量、渣中SiO2与全Fe含量比以及渣层搅拌速度是决定渣含铜的主要因素。

而在贫化炉中所加入的还原剂、硫化剂、溶剂等,能够还原渣中的Fe3O4、调整渣型,从而降低渣中夹杂的冰铜品位。

当硫化剂加入量相同时,就降低渣含铜的效果而言,FeS优于铜精矿,黄铁矿(FeS2)优于FeS。

(2)湿法浸出

对铜渣的湿法处理的技术中有多种浸出方法,如硝酸盐浸出法,氯化浸出法,硫酸化浸出法,氰化浸出法等。

对于湿法提取铜渣中不同的金属,要用到不同的浸出方法,铜渣中金银的浸出用氰化浸出法,而对于铜渣中铜的浸出则一般要用到氯化浸出法和硫酸化浸出法。

(3)浮选法贫化

浮选法包括了缓冷与磨矿工序。

炉渣中的铜之所以能通过浮选富集到精矿中,是因为在熔渣冷却过程中形成了能够机械分离的硫化亚铜结晶以及金属铜的颗粒,借助于它们在表面

物理化学性质上与其它造渣物的差异而实现分离。

冶金炉渣实际上是一种人造矿石,这种矿石中矿物的粒度与相组成取决于冷却速度,从而影响到铜的回收率。

在相变温度以内的缓慢冷却会使铜矿物颗粒长大,保证了浮选过程中对铜的良好捕集。

目前对铜渣的综合利用主要包括两个方面:一是对铜渣中有价金属的提取,即根据铜渣中含有的铜、镍、铅、锌、金、银、铁等有色金属、贵金属及黑色金属,采用采、选、冶的方法,提取其中的有价金属;二是直接以铜渣为原料,利用其化学成分和物理形态,即其在建筑行业的应用。