重卡用操纵机构技术交流

重装备运输车驾驶操作的几点经验

分析 , 以供 大家借 鉴 。

高低 挡位 转换 要停 留 操作方法 重装 备 运输 车 从 4挡 换人 5挡 , 或

5挡 换人 4挡 时 , 应 将变 速 杆先 置 于空 挡位 置 , 稍停

挂 车重 新 制 动 ; 当储 气 筒 气压 不 足 时 , 由外 接 气 源 向储 气 筒充 足 气 , 向上 推 动 紧急继 动 阀的驻 车制 动

驾 驶 园地

重装备运输 车驾驶操作的几点经验

陈 龙

重 装 备 运输 车 已经 配 备予 我 军 的很 多单 位 , 有

党 永 献

半挂 车驻 车制动 。

效 提 高 了装 甲部 队的机动 能力 。由于重装 备运 输车

配备 时 间较 短 , 实践 应 用 经 验 少 。 部 分 车 管 干部 和 驾 驶 员对 其 技术 性 能和 操 作特 点 缺 乏 了解 。为 此 ,

约 1 顺

利 进入 预选 挡位 。

随用 滚 轴 。 将 一 侧 绞 盘 钢 丝绳 沿 半 挂 车右 侧 ( 或 左

侧) 侧 向限位 辊 和前 滚 轴 向下 导人 鹅 颈下 方前 滑 轮 内, 穿 过 重 型装 备 下方 后 导 入 车 体 后 滑 轮 内 , 经 后 滑 轮换 向后 , 向前 穿 过 重 型装 备 下 方 , 与 重 型 装 备

解除 按钮 , 解 除 驻 车制 动 ; 在无 压缩 空 气 的情 况 下 , 可进 行机械 解 除 。拆下 车轴 双腔 制动 气室后 端 防尘 盖, 用 扳手 拧 出放松 螺栓 , 可将 驻车 制动 机械解 除 。 牵 引重装 备下 平车要 谨慎 操作 方 法 检查 绞 盘 系统 处 于 良好状 态 , 将 一 侧绞 盘 牵引重 型装 备倒 退 , 同时 , 操 作 另 一侧 绞 盘 , 将钢 丝绳缓 缓放 出 , 不要 太紧 , 也不要 太 松 。在装 备

FKB5型重卡用变速操纵系统安装调试说明书

转换机构总成安装调试说明书(左驾驶)目录1、零件名称及图号2、变速箱端安装一、安装E型转换机构组合件二、安装软轴支架组合件三、安装连接杆支架四、调节软轴安装尺寸五、安装软轴准备&软轴安装六、安装连接杆并试调连接杆3、驾驶室端安装一、安装操纵杆&驾驶室固定板二、安装操纵器总成三、安装操纵手柄&防尘罩四、安装软轴1、零件名称及图号连接杆总成DZ95259240305操纵杆DZ96259240322操纵器总成DZ96259240319防尘罩总成选换挡软轴连接杆连接杆支架 软轴支架E型转换机构操纵手柄防尘罩压圈操纵杆防尘罩操纵器总成驾驶室固定板2、变速箱端安装调试程序:工序1:安装E 型转换机构(图1)A、转换机构套入48齿轴径时,根据变速器轴线的垂直方向要逆时针方向旋转6°为最佳。

B、插入M10×1×50六角螺栓进行紧固,M10螺母旋紧度必须达到60N/m。

图1 转换机构的安装工序2:安装软轴支架(图2)软轴支架固定于变速器大盖左后角,由三个M10×40六角螺栓连接。

M10×50螺栓D10 弹簧垫圈M10 螺母安装时逆时针方向旋转6°紧固扭矩不低于60N/mM10×40 螺栓D10 弹簧垫图2 软轴支架的安装工序3:安装连接杆支架(图3)连接杆支架固定于变速器大盖右前角,由二个M10×40六角螺栓连接。

M10×40六角头螺栓D10弹簧垫圈图3 连接杆支架的安装工序4:安装尺寸的调节(图4)调整软轴支架&E 型转换机构的距离,要求达到250±3mm。

软轴支架的组合件:软轴固定架FK7-07B,可前后移位共12mm。

移位的方法是:先放松两个M10螺栓,将软轴固定架FK7-07B 移位到正确位置后重新旋紧此两螺栓。

图4 调节安装尺寸工序5:安装软轴准备&软轴安装(图5、6)1、将软轴的定位槽进入软轴固定架FK7-07B 的U 型口内;2、将球节柱上的防尘罩向后卸掉;3、放松球节与推拉杆的M10锁紧螺母;4、球节M10螺栓插入E 型转换机构的安装孔内,并紧固球节与E 型转换机构;5、紧固球节与推拉杆的M10锁紧螺母;6、防尘罩复位。

东风系列重型车离合器及操纵机构故障检修

况,严格控制所载货物的重量,并且使货物

作,直到放出的油液中不再有气泡为止,此时离合器

分布均匀,尽量回避强行拖带。

应能彻底分离。若其仍不能正常工作,则可能是离合

第二,加强例保检查,保障各连接点不

器存有其它问题,可仔细进行观察分析,找出原因,

出现开焊松动现象,保证润滑点的良性润

采取针对性措施。 ④空气排净、离合器恢复正常后,须将离合器

赶到助力器处。此时,将离合器踏板踩到底并保持在

车辆的正常运行,成为我们研究的一个主要

这一位置,拧松放气螺栓,尼龙管另一端就会有泡沫

课题。经过技术分析,我们采用了以下技术

状制动液冲出。当流出制动液中无泡沫时即可将放气

方案。

螺栓拧紧,然后可将离合器踏板抬起。

第一,在不超载的情况下,根据路况情

③若一次不能将空气排净,可重复上述排气操

['-23"11

万方数据 I==I《重型汽车》HEAVY TRUCK 2007.2.

电子课件-《工程机械底盘典型零部件拆装与检测》-A07-3484 模块三 工程机械变速箱类零部件装配

43 模块三 工程机械变速箱类零部件装配与检测

装配后盖壳体 装配轴承 装配卡环 装配输出轴轴承盖及接头 装配加长中间轴盖 装配气缸壳体 装配气缸活塞 装配副变速器换挡拨叉 装配气缸盖等配件

44 模块三 工程机械变速箱类零部件装配与检测

4. 主变速器部分装配 工艺步骤: 装配倒挡介轮 装配倒挡介轮轴 紧固倒挡介轮轴 做对齿标记 装配中间轴总成 装配二轴导套 装配卡环

11 模块三 工程机械变速箱类零部件装配与检测

三、装配前的准备工作

以 HB37A 型混凝土泵车 STIEBE 4496 分动箱装配为例介 绍。

1. 三轴总成装配的准备清单

三轴总成装配的准备清单

12 模块三 工程机械变速箱类零部件装配与检测

2. 二轴总成装配的准备清单

二轴总成装配的准备清单

13 模块三 工程机械变速箱类零部件装配与检测

分动箱结构示意图 1—主油泵 2—三轴 3—三轴轴承 4—三轴齿轮 5—臂架泵 6—二轴齿轮 7—二轴 8—二轴轴承

9—空套齿轮 10—轴承盖 11—连接盘 12—输入轴 13、21—输入轴轴承 14—空套齿轮轴承 15—气缸 16—拨叉杆 17—箱体 18—拨叉 19—离合套 20—输出轴 22—输出轴轴承

1. 车辆变速器的功用 (1)实现变速、变矩 (2)实现倒车 (3)实现中断动力传递

28 模块三 工程机械变速箱类零部件装配与检测

2. 车辆变速器的分类及应用 (1)按传动比的变化方式分类 变速器可分为有级式、无级式和综合式 3 种。 (2)按操纵方式分类 变速器可分为手动变速器、自动变速器和手动自动一体变速 器(简称手自一体变速器)3 种。

本课题以轮式装载机为载体进行介绍。轮式装载机传动系统 如图所示。它可以将柴油发动机的动力,经过变矩、变速传给 驱动桥,从而驱动车轮以不同的速度及不同的牵引力完成装载 机的牵引与行驶。

同力、欧曼自卸卡车安全技术操作规程(4篇)

同力、欧曼自卸卡车安全技术操作规程一、前言同力、欧曼自卸卡车是一种常用的工程运输车辆,为了确保车辆的安全运行和避免事故发生,特制定了本安全技术操作规程。

二、安全技术操作规程1. 驾驶员要熟悉车辆的结构、性能和操作原理,具备相关驾驶技能和证书。

2. 在驾驶前应仔细检查车辆的各项安全设备,包括灯光、制动器、转向系统等,并进行必要的调整和保养。

3. 驾驶员要按照车辆的额定载重进行装载,不得超载行驶,要保证货物的稳定和安全。

4. 在行驶中要注意安全距离,保持足够的制动距离,避免急刹车和急转弯。

5. 在下坡行驶时,要正确使用发动机制动、液压制动和制动器,避免制动失效和超速行驶。

6. 当车辆行驶到十字路口、人行横道等地方时,要减速慢行,并确保路口的通行安全。

7. 驾驶员要遵守交通规则,不得超速行驶、逆向行驶或闯红灯等违法行为。

8. 驾驶员要时刻保持集中注意力,不得饮酒驾驶、疲劳驾驶或受其他因素影响驾驶。

9. 在长时间停车时,要采取必要的防盗措施,如使用防盗锁等设备。

10. 在紧急情况下,要冷静应对,及时采取适当的措施,如及时报警、采取紧急制动等。

三、事故处理程序1. 当发生交通事故时,驾驶员要第一时间确保自己的安全,同时及时拨打报警电话。

2. 在事故现场,驾驶员要尽量保持冷静,避免与其他当事人发生争吵或争执。

3. 驾驶员要尽力保护现场证据,如拍照、录像、保存证人的联系方式等。

4. 在事故造成人员伤亡时,要及时报告有关部门,协助处理伤者,并积极配合调查工作。

5. 驾驶员要全力配合保险公司的理赔工作,提供相关证据材料和必要的协助。

6. 在事故处理过程中,驾驶员要与相关部门、保险公司和维修厂保持密切联系,及时了解处理进展。

四、维护保养1. 驾驶员要按照车辆的保养手册,进行定期维护保养,确保车辆的正常运行。

2. 定期检查车辆的轮胎气压、刹车油量等,保证制动系统的可靠性。

3. 每次驾驶前都要检查车辆的液位、液压系统、电器系统等,确保安全设备的正常工作。

某重型卡车驾驶室人机工程分析

某重型卡车驾驶室人机工程分析禄正伟;闫振涛;徐金志【摘要】结合某重型卡车驾驶室人机工程设计及车身总布置设计确定工作,应用RAMSIS软件,对样车的驾驶员坐姿舒适性、室内空间、组合仪表遮挡、变速操纵舒适性及上下车方便性进行了校核分析,对新产品的设计进行校核确认,并为下一步改进提供依据.【期刊名称】《汽车实用技术》【年(卷),期】2017(000)008【总页数】4页(P81-84)【关键词】重型卡车;人机工程;RAMSIS;校核【作者】禄正伟;闫振涛;徐金志【作者单位】安徽江淮汽车集团股份有限公司,安徽合肥 230601;安徽江淮汽车集团股份有限公司,安徽合肥 230601;安徽江淮汽车集团股份有限公司,安徽合肥230601【正文语种】中文【中图分类】U467.1CLC NO.:U467.1 Document Code: A Article ID: 1671-7988 (2017)08-81-04 随着用户对车辆舒适性要求越来越高,购买者对重卡车辆的人机工程学性能也越重视。

为满足客户需求,各大汽车公司在车型车身总布置设计阶段,通常极其关注车辆的人机工程设计。

本文应用人机工程软件RAMSIS对某重型卡车驾驶室的驾驶员坐姿舒适性、空间、组合仪表遮挡、变速操纵舒适性等进行了分析。

通过软件分析,根据分析结果数据,可直观和科学的评价设计的合理性,对不合理部分在设计初期提出修改意见,避免设计后期发生变更。

RAMSIS上个世纪80年代由德国凯泽斯劳腾的HumanSolutions股份有限公司与慕尼黑工业大学的人机工程学系共同研究开发的。

其全称意思是模拟乘员实际操作状况的计算机辅助人体数学模型。

RAMSIS是一种逼真的三维人体数字模型,是一种用于车辆人机工程分析和设计以及乘员仿真的高效工具。

该软件可以提供一个详细的三维人体数字模型,来模拟仿真驾驶员的行为,为工程师的设计提供大量方便。

该软件在只有简单CAD数据的情况下就可以进行大量的人机工程分析,从而可以让设计者在产品开发的初期排除、修改问题,从而避免在后续阶段进行昂贵的修改[1]。

大型货车驾驶技巧总结

在通过积水路段时,要提前减 速,避免水溅到引擎或电气系

统上,造成损坏。

在行驶过程中,要保持车窗和 后视镜的清洁,以便随时观察 周围情况。

在雨天驾驶时,要注意与其他 车辆保持安全距离,避免发生 追尾事故。

雪天驾驶

01

在雪天驾驶时,要提前换上冬季轮胎或防滑链,以提高车辆的抓地力 和稳定性。

02

保持车速适中,避免急加速和急刹车,以免发生侧滑和失控。同时, 要保持车距,随时准备应对突发情况。

况。

在行驶过程中,要保持车窗和 后视镜的清洁,以便随时观察

周围情况。

在夜间驾驶时,要注意与其他 车辆保持安全距离,避免发生

追尾事故。

山区驾驶

在山区驾驶时,要注意道路的弯 道和坡度,提前减速和换挡。同 时,要注意会车和超车时的安全。

在行驶过程中,要随时观察路况 和天气情况,以便及时应对突发

情况。

在山区驾驶时,要注意与其他车 辆保持安全距离,避免发生追尾 事故。同时,要注意避让对向车

失控处理

如果车辆失控,如漂移或翻滚,应立即放松油门或制动踏板,尽可 能保持方向盘稳定,并寻找合适的时机重新控制车辆。

安全预防

驾驶员应了解不同路况和天气条件下的驾驶技巧,以预防侧滑和失控 情况的发生。

04

安全驾驶注意事项

疲劳驾驶预防

保证充足休息

在长途驾驶前,应保证充足的睡眠,避免疲劳驾 驶。

合理安排休息时间

连续驾驶时间不宜过长,应适时停车休息,缓解 疲劳。

使用提神物品

如咖啡、茶或口香糖等,有助于提神醒脑,保持 注意力集中。

安全距离保持

保持足够车距

在行驶过程中,应与前车保持足 够的安全距离,以应对突发情况。

欧曼LNG整车培训

2.发动机的起动

①. 钥匙拧到行驶位置“ON”档充电指示灯和 前桥气路 油压指示灯等点亮。接通点火钥匙3-5秒后再 气压报警灯

启动发动机

②.检查发动机故障报警灯、驾驶室未锁止报警

灯等是否点亮。

③.着火后,检查水温报警灯,机油压力报警灯,

前/后桥气路气压报警灯是否点亮,如果点亮,

排除故障后,再行起步。

●空档取力开关 操作动力输出装置,用于停车取力。操作 时应先按下空档取力开关,再按下取力器 开关,动力输出装置在车辆静止时就开始 工作。

●举升控制开关 依次按下空档取力开关和取力器开关后, 便可以操作举升控制开关进行货箱举升及 下落。

取力器开关

空档取力开关

举升控制开关

举升操作步骤

1、货箱举升前,保证车辆停在平坦路面上,确保货箱翻转 过程中不会碰到建筑物及人员。 2、启动发动机,使发动机处于怠速运动状态,踏下离合器 踏板,依次按下空档取力开关和取力器开关;慢慢松开离合 器 3、踏下离合器踏板,变速箱操纵杆置于2档或3档,慢慢松 开离合器,使取力器处于工作状态; 4、将举升控制开关拨到举升位置,高压油经过换向阀到达 举升油缸,油缸开始举升工作;举升过程中需要停止时,将 举升控制开关置于货箱停止位置。 5、举升完成后,踏下离合器,依次关闭取力器开关、空档 取力开关,停止取力工作,变速箱挂空档,松开离合器; 6、将举升开关拨到下降位置,车厢开始下降,等车厢完全 下降完毕后,将举升控制开关置于停止位置,完成操作。

气瓶压力检查

注意:出液阀打开要缓慢!

一.出车前检查

供气压力检查

• 供气压力表指示压力大于0.7MPa ,即可起步行车。

燃气压力高 于7bar

液位检查 • 检查机油液位、冷却液位、 燃气量

大型货车驾驶技巧总结课件

•

13、生气是拿别人做错的事来惩罚自 己。20. 8.120.8. 110:56: 5410:5 6:54August 1, 2020

•

14、抱最大的希望,作最大的努力。2 020年8 月1日 星期六 上午10 时56分5 4秒10: 56:5420 .8.1

•

15、一个人炫耀什么,说明他内心缺 少什么 。。202 0年8月 上午10 时56分 20.8.11 0:56August 1, 2020

10、低头要有勇气,抬头要有低气。1 0:56:54 10:56:5 410:56 8/1/202 0 10:56:54 AM

•

11、人总是珍惜为得到。20.8.110:56:5 410:56 Aug-20 1-Aug-2 0

•

12、人乱于心,不宽余请。10:56:5410 :56:541 0:56Sa turday, August 01, 2020

拉大把,不能像小车搓盘子。 停车、倒车要充分考虑车的轨迹、空间位置。 超车要选择恰当时机,留有充分余地,不得

急打方向。

三、大货车百米加减档驾驶技巧

加档时,起步后,车进入正常行驶路线时, 立即踩踏加速踏板,将车速迅速提高到比此档高 一个档位的低速范围内,在离合器抬起后加油 时,发动机和车辆不抖动就正合适,如果发动机

0c87f5e 二手货车 /

如果车辆即将出现抖动时,可踏下离合器踏板, 减速后,车速降到几档范围的低端,就将变速杆 换入几档。

•

9、 人的价值,在招收诱惑的一瞬间被决定 。20.8.1 20.8.1S aturday , August 01, 2020

•

大货车提速慢,挡位多,刹车不太灵活,转 弯幅度大,方向盘稍沉偏大,且档位间隙小,较 开小车操作更复杂,强度更大。那么在开大货车 时有什么技巧呢?下面详细介绍大型货车驾驶的特点,质量大-惯 性大;重心高-离心力大;车身长-占据空间位置 大;轴距长-内轮差大;气压制动-制动反应快;方 向盘大且反应较小车慢;档位多(六个以上)且档

乘龙H7卡车操作培训

界面名称:个人设置——时间设置 说明:当前界面为时间设置。在此菜单模 式下,浏览键选择调节的时间节点,时间 节点反相高亮为被选中,确认键对时间节 点进行调节。

16

二、车辆操纵机构的使用 指示灯、报警灯

17

二、车辆操纵机构的使用 指示灯、报警灯

18

二、车辆操纵机构的使用 指示灯、报警灯

14

二、车辆操纵机构的使用

菜单模式

系统进入菜单模式,显示界面将通过主菜单和各级子菜单形式显示各种系统 信息或者进行选项配置。

在主界面模式下,用户按确认键进入主菜单模式

主菜单包含: 行车信息、车辆状态、系统信息、个人设置、诊断菜单。通过浏览键 进行浏览,按确认键进入到各个子菜单。浏览时,当前项将反相高亮显示。

指针指示发动机冷 却水的温度。如图 所示。其面板的刻 度值中, “C” 表 示低温度, “H” 表示高温度。

11

二、车辆操纵机构的使用

(5)气压表

前桥气压表:指针指 示前轮制动用储气筒 中的空气压力,

后桥气压表:指针指 示前轮制动用储气筒 中的空气压力,

注意:汽车行驶中,制动气压应保持在 0.7-0.9Mpa 范围内,如果低于 0.52Mpa 或气压过低报 警灯点亮时,蜂鸣器响,应立即将车辆停在安全场地检查,直至气压正常。

*. 拨取车钥匙的方法

先把车钥匙拧到“LOCK”(固定)位置, 再按下车钥 匙, 以拨取车钥匙。然后轻轻地摇动方向盘,使其固定。

用气电喇叭转换开关可实现气、电喇叭之间的转 换,使气喇叭和电喇叭的操作均在方向盘上的按 钮。

*. 拧转车钥匙的方法

如难于拧转车钥匙时,应一面把方向盘向左右轻轻地 摇动,一面拧转车钥匙。

(3)驾驶室下降操作: 把举升换向手柄旋转到如上图所示驾驶室下降状态, 开始放下驾驶室。 ①手动下降:将摇柄插入手摇泵 插孔,将摇柄上下摇动,至需要驾驶室下降位置停止。 ②电动下降:用手按住电动举升按钮不放,在把驾驶 室彻底放下后,松开按钮。 注:车辆行驶时,举升换向手柄必须保持下降状态。

中重卡技术培训底盘教材-制动系统-45页

转向系统要求:

a 工作可靠。 b 操纵轻便。 c 汽车转向是要有正确的运动规律。 d 汽车行驶时既要有路感又不能有太大的冲击传到方向盘上。 e 转向系调整要简便。

f 在动力转向系统失效时,靠人力仍能操纵汽车转向。

转向器工作原理图

去往左油腔 输入轴逆时针旋转

来自右油腔

左转向

通往左油腔 通往右油腔

中间位置

定三轴结构

离合器

一、概述 离合器一般布置在发动机与变速器之间,用来切断或接合动力的 传递。它的作用如下: 1. 作为变速器的辅助机构,可以使换档轻便。 2. 使汽车起步和加速平稳。 3. 作为保险机构,可以限制发动机及传动系受过大负荷而损坏。 4. 便于启动发动机。 汽车离合器主要是摩擦式离合器,按从动盘数目分为单片式、双 片式和多片式;按压紧弹簧的布置特点分为周布弹簧离合器、中央弹 簧离合器、膜片弹簧离合器。膜片弹簧离合器按离合器分离时膜片弹 簧的运动方向分为拉式和推式两种。 离合器的规格用从动盘外径表示,如430离合器表示从动盘外径是 430mm。 离合器参数:工作压力、分离力、分离行程、从动盘直径。

中间轴位置

缺点: 由于档位中间轴的传递作用,除了直接档以外,其他档位的传动效率较低。 需要较高的齿轮加工精度、齿轮材料性能和装配工艺。 典型产品:山西大同齿轮有限公司的DC6J85TZ变速器,如图所示。

重卡用变速器的主要类型

双中间轴式: 主轴

双中间轴变速器采用两根结构完全相同的中间 轴将主轴夹在中间。动力从输入轴输入后,分流到 两根中间轴上,然后汇集到主轴输出。

动力性、经济性:通过将变速器与主减速器几发动机进行参数优化匹配可以 实现整车的动力性经济性的最优化。在保证整车最高车速 和最大爬坡度的同时,降低油耗和发动机的功率利用率。 操控性能: 采用自锁、互锁装置,倒档安全装置等其他措施可以 使操控可靠,不乱档、跳档自动脱档和误挂档 采用同步器可以使换档轻便,无冲击和噪声。 采用换档助力装置、自动、半自动变速器可以明显改 善变速器的操控性能,并降低油耗。

中重卡变速操纵软轴设计

10.16638/ki.1671-7988.2017.05.019中重卡变速操纵软轴设计刘洁浩,梁丽娟(安徽江淮汽车集团股份有限公司,安徽合肥230601)摘要:软轴式变速操纵系统具有吸振、降噪操纵舒适,布置灵活,安装方便等优点,已成中重卡变速操纵系统的主要控制形式。

软轴是软轴式变速操纵系统中操纵力及行程的传递介质,软轴的性能影响系统的性能。

文章以某中重卡软轴式变速操纵系统为研究对象,介绍了软轴的设计步骤及注意事项。

关键词:软轴;中重卡;软轴式变速操纵系统中图分类号:U462.1 文献标识码:A 文章编号:1671-7988 (2017)05-57-03Heavy card variable speed control in flexible shaft designLiu Jiehao, Liang Lijuan( Anhui Jianghuai Automobile group Co., Ltd, Anhui Hefei 230601)Abstract:With the vibration absorbing flexible shaft transmission control system, noise and comfortable control, flexible layout, convenient installation and other advantages, has become the main form of control in the speed control system of heavy truck. Flexible transfer medium is flexible shaft transmission control system and the control force of the trip shaft performance affects the performance of the system. This paper takes a heavy truck flexible shaft transmission control system as the research object, introduces the design steps of the flexible shaft and matters needing a attention.Keywords: flexible shaft; heavy truck; flexible shaft transmission control systemCLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)05-57-03引言我国中重卡的变速操纵系统主要有两种操纵那个方式:刚性硬杆式变速操纵和软轴式变速操纵。

重型卡车离合操纵系统优化设计

r e q u i r e me n t s o f t h e p e d a l a nd p e d a l f o r c e .

Ke y wo r ds : he a v y t r u c k; C l ut c h; Cl u t c h Li n e ; Pe d a l e fo r t

Zha ng We i s u

( ANHU I J I AN GHUAI AUT OM OBI L E CO, L TD, An h u i He f e i 2 3 0 0 2 2)

Abs t r a c t : The c l u t c h s y s t e m de s i g n o f h e a v y t r a c t o r wa s us e d f o r e xa mpl e , c o mp u t a t i o na l a n a l ys i s o fma t c h i n g c l u t c h s ys t e m i s r e a s o n a bl e o r n o t ,o p t i mi z e t h e c l u t c h s ys t e m o f t h i s h e a v y t r a c t o r , ma ke i t me e t t h e

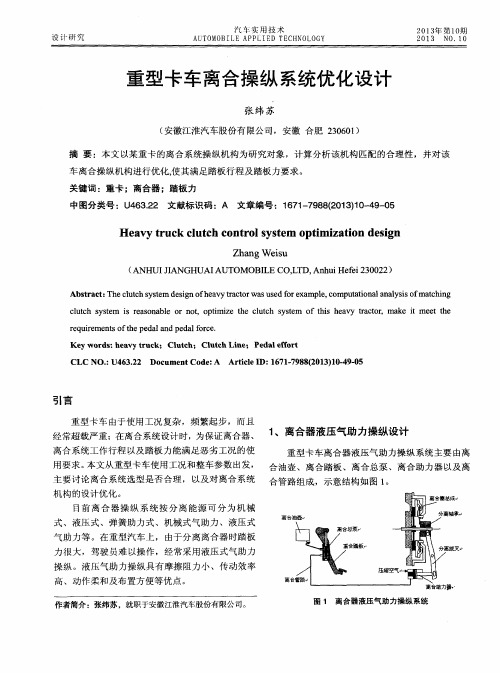

作 者简介 :张纬苏 ,就职于安徽江淮汽车股份有 限公 司。 图 1 离合器液压气助力操纵 系统

2 0 1 3年第 l 0期

张纬 苏:重型卡车离合操纵系统优化设计

5 O

1 . 1 工作 原 理 :

某车使用 d p 4 3 0膜片弹簧拉式离合器,操纵系

驾 驶 员踩 下 离合 踏 板 , 离合 总泵 的推杆 作 用 于 统 为液压 式 ,总泵缸 径 2 3 . 8 1 a r m ,离合助 力器 液压 活塞 将 离 合 油壶 中的制 动 液 经管 路传 输 至 离合 助 力 缸径 1 9 . 8 m m。试验 后 出现踏 板 高 ,离合 器烧 蚀 的 器, 打 开 离合 助力 器 阀座 的 阀 门后 ,液 压和 气压 共 同 现 象 。此情 况 经过 反馈 ,初 始 判 定原 因是 离合 助力

格尔发重卡变速操纵机构设计

格尔发重卡变速操纵机构设计作者:梁文芝, 高畅, LIANG Wen-zhi, GAO Chang作者单位:安徽江淮汽车股份有限公司,商用车研究院,安徽,合肥,230022刊名:合肥工业大学学报(自然科学版)英文刊名:JOURNAL OF HEFEI UNIVERSITY OF TECHNOLOGY(NATURAL SCIENCE)年,卷(期):2007,30(z1)1.GB 6323.1-6323.6.汽车操纵稳定性试验方法2.武田信之;方永龙载货汽车设计 19973.刘维信汽车设计 20014.陈榕林机械设计应用手册 19951.孙卫平汽车变速器软轴操纵机构的设计[期刊论文]-汽车技术2002(6)2.胡靖变速操纵软拉索在GZ6110客车中的应用[期刊论文]-中山大学学报论丛2001,21(5)3.温立刚.郭双宇一种采用软轴控制的变速箱操纵机构[期刊论文]-专用汽车2008(9)4.周应军.Zhou Yingjun软轴式变速控制系统在汽车工程中的应用[期刊论文]-汽车技术2000(10)5.张红涛.张红武"别样的用车理念,别样的设计"——芬兰SISU重卡(底盘)与中国HOWO重卡(底盘)对比简析[期刊论文]-商用汽车2011(6)6.姚东轻质复合构件专用孔加工设备的设计研究[学位论文]20097.王玉平.Wang Yuping重型载货汽车变速器远距离操纵机构设计[期刊论文]-汽车技术2007(4)8.田明.Tian Ming关于重卡防护装置增加阻尼系统的可行性分析与设计[期刊论文]-汽车实用技术2011(2)9.冯锡慧潍柴隆重推出7L机[期刊论文]-工程机械2009,40(2)10.吴俊涛.何恩义如何调整3518CTS收获机的变速箱挂挡软轴[期刊论文]-农机使用与维修2007(6)本文链接:/Periodical_hfgydxxb2007z1014.aspx。

重卡用FK2型伸缩硬杆变速操纵系统安装使用说明书.

FK2型变速操纵器产品说明书上海惟译汽配制造有限公司FK2型变速操纵器性能介绍目录一、技术背景 (1)二、技术特性 (1)A、伸缩硬杆直接传动手动变速操纵系统 (1)B、换力器分段传动手动变速操纵系统 (3)三、特性介绍 (4)1、操纵器特性介绍 (4)2、伸缩主杆&副杆特性介绍 (5)3、换力器特性介绍 (6)四、安装 (7)1、驾驶室端安装 (7)2、变速箱端安装 (9)3、在驾驶室倾翻状态下操纵器与伸缩杆连接 (16)五、调试 (19)1、操纵器部分免调试 (19)2、变速器部分 (19)3、伸缩杆部分 (20)六、使用及维护 (21)1、驾驶室的翻转 (21)2、各球节维护 (22)3、变速操纵机构维护 (23)4、部件维修及置换 (24)七、常见故障&排除方法 (25)1、操纵器窜动&自然脱档 (25)2、伸缩铝管变形弯曲 (26)3、中间换力器托座变形断裂 (27)4、换挡(前后)空行程状态 (27)5、选档(左右)行程偏大 (28)一、技术背景重型汽车在不断的改进过程中,传统的手排硬杆变速操纵系统改变为软轴传动。

由于传统的硬杆操纵器无法实现与驾驶室整体倾翻影响到驾驶室的密封性能,无法解决室外粉尘的入侵。

北方奔驰在21世纪初在国内首先采用伸缩硬杆解决了操纵器与驾驶室整体倾翻的技术问题。

到目前重型汽车驾驶室已采用四气囊避震装置,提高驾乘人员的舒适度。

驾驶室避震性能的提高意味着驾驶室与底盘的非对称运动增强,由此造成车辆行驶不良路面时,造成操纵杆急剧晃动变速器自然脱档,凡具有优良避震性能的驾驶室就无法配置硬杆变速操纵系统,淘汰硬杆改为手排软轴操纵系统,软轴操纵解除了硬杆操纵存在的问题,但是长期运行中软轴操纵受到环境影响而有如下几个问题:A、变速操纵的耗力软轴大于硬杆,尤其是使用半年以上,传动效率低、伴随着耗力增大。

B、受到柴油机排气系统温度的侵蚀,严重影响软轴的使用寿命。

某中重卡离合器操纵机构的设计优化

7010.16638/ki.1671-7988.2018.05.022某中重卡离合器操纵机构的设计优化刘洁浩,梁丽娟(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)摘 要:某中重卡车型匹配的离合器存在批量早期烧蚀故障,文章对离合器与离合器操纵机构匹配情况进行了理论计算及结构分析,通过改进离合器操纵机构,解决了离合器市场故障。

关键词:中重卡;离合器;离合器操纵机构中图分类号:U463.2 文献标识码:A 文章编号:1671-7988(2018)05-70-03Optimal Design Of A Heavy Truck Clutch ManipulatorLiu Jiehao, Liang Lijuan(Technique center, Anhui Jianghuai Automobile CO., LTD, Anhui Hefei 230601)Abstract: The clutch of a heavy truck type has a mass early ablative fault. In this paper, the theoretical calculation and structural analysis of the clutch and clutch operation mechanism matching are carried out, and the clutch market is improved by improving the clutch operation mechanism.Keywords: Heavy Truck; Clutch; Clutch Manipulating MechanismCLC NO.: U463.2 Document Code: A Article ID: 1671-7988(2018)05-70-03引言随着中国经济发展,驾驶员80、90化,中重型汽车不仅仅是挣钱的工具,用户对车辆驾乘舒适性的要求越来越轿车化。

重型货车离合器液压气助力操纵系统随动性能研究

重型货车离合器液压气助力操纵系统随动性能研究随着经济发展的不断壮大,货运行业越来越重要。

重型货车作为货运行业的重要组成部分,在货运中发挥了重要作用。

在重型货车的操作中,离合器是必不可少的一个部件,它的好坏影响着重型货车的使用寿命,运营安全性以及整车的稳定性。

因此针对离合器进行研究,更好的优化离合器系统并提高其随动性能,具有重要意义。

目前,重型货车上的离合器普遍采用液压气助力操纵系统,以便于驾驶员的操作和对车辆的控制。

该系统除了能够满足驾驶员对离合器的控制要求之外,还能提高离合器的随动性能。

但是,该系统的随动性能与系统参数的设置密切相关,不同的参数设置会对系统的性能产生不同的影响。

在离合器系统的随动性能研究中,最关键的是离合器液压气助力操纵系统的参数设置。

首先,要根据离合器的工作特性和车辆的实际情况确定系统的参数,如气压、气缸直径、管路直径等。

在确定参数之后,还需要通过试验来验证所设置的参数是否合适。

随动性能的测试主要包括离合器的动态性能测试和系统响应时间测试。

在离合器的动态性能测试中,需要对离合器进行多次离合操作,记录离合器的开合时间和轴力大小,并对数据进行分析。

在系统响应时间测试中,需要对操纵器进行短时间内快速地操作,记录离合器的响应时间,并对数据进行分析。

这些测试可以有效地评估离合器液压气助力操纵系统的随动性能,同时还能为系统的优化提供重要依据。

在优化离合器液压气助力操纵系统的过程中,应根据测试结果对系统进行调整,例如,改变气压、气缸直径、管路直径等。

同时,还需要对系统中各个部件的选用进行优化。

比如,选用高精度的传感器和常闭型限压阀可以提高系统的响应速度和精度。

还可以通过优化操纵器的结构来提高系统的灵敏度,使操作更加方便快捷。

在完成离合器液压气助力操纵系统的优化后,还需要通过再次测试来验证其随动性能。

如果测试结果表明随动性能得到显著改善,则说明优化工作得到了成功实现。

在实际使用中,还需要对系统进行定期检查和维护,以确保系统能够长期稳定地运行。

汽车六大操纵机构的功用与操作方法修订稿

汽车六大操纵机构的功用与操作方法WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-汽车六大操纵机构的功用与操作方法汽车操作机构包括转向盘驻车制动拉杆变速器操纵杆离合器踏板制动器踏板加速踏板简称一盘二杆三踏板。

现在我讲一下转向盘的功用与操作方法;转向盘我们俗称为方向盘:它的功用是保持和改变车辆行驶方向的,在一般情况下向左打方向盘车辆向左行驶向右打方向盘车辆向右行驶。

方向盘的操作方法分为:方向盘的握法,双手操作法和单手操作法。

方向盘的握法和握的位置:握法是双手稳住方向盘拇指伸直搭在方向盘上缘,四指由外向里自然弯曲握住方向盘;握的位置是左手左上一点右手右下一点,把方向盘比喻成时钟左手握在9至10点位置右手我在3至4点位置。

方向盘的双手操作方法分为推拉法,推滑法,交叉法:推拉法是一手推一手拉以推为主的操作方法;推滑法是在推拉法上演变而来的,是拉动的手在不便拉动时转为虚握使方向盘在手中滑动,如:向右转动方向盘时左手推右手拉,右手拉到5时位置时转为虚握使方向盘在手中来回滑动,如;向左转动方向盘时右手向上推左手向下拉,左手拉到7时位置时转为虚握使方向盘在手中来回滑动。

交叉法是双手反复交替转动方向盘的操作方法:如:向右转动方向盘左手向上推右手向下拉,右手拉到5时位置时移到左手上方转动方向盘左手随即握住9至10位置继续向上推以此反复直到方向盘打到底。

单手操作法包括单手推拉法和单手循环法:单手推拉法是一只手推或拉的操作方法:如左手向左转动方向盘;左手握住方向盘向下拉,拉到8至7时四指伸直掌心压住方向盘继续转动同时向右翻腕转至3至4时握住方向盘继续向上拉以此反复直到把方向盘打到底。

右手向左操作方法是;右手向上推方向盘至8至7时四指伸直掌心压住方向盘向右转动同时向右翻腕转至3至4是握住方向盘继续向上推以此反复直到把方向盘打到底。

单手循环法可按翻腕法操作。

手制动器的操作要领以上提式手制动拉杆为例,拉紧和放松手制动拉杆操作的步骤如下:(1)拉紧时。

矿产

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

矿产

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重卡用操纵机构技术交流重型汽车用变速操纵机构上海惟译汽配制造有限公司行业技术发展方向分析纵观重型汽车手排变速操纵器的发展过程从硬杆——软轴——伸缩硬杆的不断进化。

由硬杆转变到软轴,在技术上解决了驾驶室倾翻过程中一系列存在的问题以及安装空间的自由化,但是软轴的使用寿命短,效率损耗后驾驶员耗力过大的技术缺陷,增加了总装厂三包期的服务负担。

伸缩硬杆既能满足驾驶室倾翻运动,又有坚固耐用,操作轻便灵活的优点。

目前伸缩硬杆加换力器的硬杆操纵器是耗力最小又能保证球节径向受力的变速操纵器总成。

随着汽车工业的技术发展必将发展到电控气动操纵器以及气液混合驱动操纵器。

新技术的展示、介绍本公司推出的新产品WYH伸缩硬杆变速操纵系统的运动模式不同于国内外的同类产品:1、从一根主杆(伸缩杆)通过换力器转变为由两根副杆共同传动变速器,实现选换挡动作;2、由复合摆臂的副臂进行转换传动模式后实现球节无轴向承受力,延长球节寿命;3、两个部分均处于直线传动,降低了机械力损耗,实际操作过程中有明显的轻便灵活性能。

●WYH伸缩硬杆变速操纵有四个优点:1、WYH操纵器是伸缩式硬杆可配置驾驶倾翻;2、硬杆终端联接换力器,选档位置的清晰度、耗力度优于软轴;3、效率损失可达到15%以下,驾驶员有明显的轻松灵活感受;4、是坚固耐用维护成本低的变速操纵系统。

●主要技术性能:1、对变速箱有广泛的适应性,传统硬杆变速操纵只能配置单轴变速箱,WYH 换力器既能配置单轴变速箱,又能配置双轴变速箱;2、对驾驶室有广泛的适应性,硬杆紧贴驾驶室顶盖,不侵占发动机位置;3、硬杆终端无摆动;4、驾驶室倾翻时伸缩硬杆自动解锁。

产品开发能力介绍本公司设立产品研发专业团队,具备自主设计、制造、检测的整体能力,研制手排变速操纵用操纵器、操纵软轴、换力器等产品。

自备9JS180变速器,实测新产品的技术性能。

专业团队共9人,由50年机械设计资历的老工程师任技术总监,机械工程师2名,高分子工程师1名,技师3名,本科毕业实习生2名。

在汽车制造行业已拥有数项国家发明专利。

我厂不断吸收国内外同类产品之长,产品在结构和制造工艺上独具一格,质量达到先进水平,能满足国内外各生产厂商的需求。

目前主要的配套厂家有郑州宇通客车股份有限公司、青岛一汽、山东泰安航天、宝鸡通力重汽、西安陕汽集团公司等。

产品规范、技术要求介绍自主研发产品的目标是:1、FKB5型操纵器&软轴以18个月无故障为前提,据此台架耐疲劳测试的标准是负荷60kgf时100万次无损伤并达到预定磨损量(钢球与摆臂U型口间隙不大于1mm),软轴效率衰减不大于30%。

2、伸缩杆操纵器以30个月无故障为前提,台架耐疲劳测试的200万次标准时全部球节无损坏,球节的磨损量不大于0.5mm。

开发流程及各开发过程周期介绍序号任务名称周期(天)第一阶段:计划和确认项目阶段(12天左右)1 市场调研分析 12 项目可行性评审 13 确定APQP开发计划 14 顾客输入(清单) 15 设计任务书 16 可靠性和质量目标的确定、项目投资明细 27 初始过程流程图 28 初始特殊特性清单 29 初始材料清单 1第二阶段:产品设计和开发阶段---样件试制阶段(40天左右)11 DFMEA分析 5 12实验测试计划 2 13零件与总成的3D、2D图纸设计10 14样品设计图及零件清单发布 1 15外协零件供应商确定及开发20 16产品特殊特性更新 1 17样件控制计划 5 18手工样件制作及测试8 19设计确认10 20工程图纸及明细表更新 2 第三阶段:过程设计和开发阶段---试生产准备阶段(7天左右)21过程流程图 2 22过程特殊特性 1 23过程PFMEA 524工装模具检具要求及开发计划20 25试生产控制计划的制定 226 试生产过程指导书 2第四阶段:产品和过程确认阶段---试生产阶段(14天左右)27试生产计划及试生产14 28样品检验14 29生产控制计划的制定 5 30生产工艺文件的更新:作业指导书、检验规程、工装、明细表等。

5 第五阶段:反馈、纠正和总结阶段----生产阶段31 批量生产前评审32 批量生产33 开发经验总结生产阶段按一个月为一阶段,每月生产目标1000件。

1)我公司重卡用变速器操纵产品介绍FKB5型软轴变速操纵系统●概括:FKB5型软轴变速操纵系统的技术特性是:选档与换档的负载峰值由原有的单根承担变为由两根软轴共同分担,提高软轴的驱动效率,延长软轴的使用寿命,降低操纵的人力消耗,以此适应重型汽车(城市公交客车、矿用车、混凝土搅拌车、土方车等)高频率变速的耐用性,同时又减少软轴的空行程,使驾驶员得到轻松舒适的感受。

FKB5型操纵器和转换机构采用独特新颖的设计方案,变速器端软轴采用插入式定位定向安装,以及插销式的锁紧装置,为整车厂创造一个方便、准确的安装条件。

●产品特点:◆操纵杆长度275-700自由选择,档位清晰,选换档手感轻便。

◆操纵器与转换机构配套使用,换档时两根软轴同步运动,提高软轴的使用寿命。

◆本操纵系统配套的软轴与传统操纵系统的不同点:其特征在于调试过程中无需调节球节。

●主要技术参数:最大换档行程:50mm 最大选档行程:40mm 总量90mm工作温度:-50℃~100℃手柄最大摆动角度:换档36°、选档32°FKB5型系列操纵器的特点是:两根软轴断裂任意的一根软轴后,还可以进入对角的共两个档位(与三拉索操纵器断裂任意两根软轴后的功能相同)。

FKB5型系列操纵器配套的软轴使用寿命不亚于三拉索操纵器。

其技术原理是:三拉索的运行过程除中间档以外,软轴属不对称非等量运动,随之失去全拉力运动的功能。

三根软轴的其中一根纯属无效运动而浪费动能的消耗。

FKB5型操纵器采用双软轴异同步复合运动,排除了此项技术缺陷。

与传统K3操纵器相比较,有以下的技术特性差异:1、K3操纵器的选档运动软轴形成径向摆动6°左右,FKB5操纵器无径向摆动,排除了推拉杆与导向管的摩擦力损耗。

有效排除软轴断裂的弊端。

2、K3操纵器选换档运动都存在着结构运动的力损失,FKB5操纵器换档运动无结构力损失。

3、K3操纵器的换档运动,现象上是双向同步运动,实质上是双向非同步运动,在进档过程中操纵杆前后运动时存在左右漂移的晃动现象。

其根源是定位连杆摆动造成两根软轴运动量的差异。

FKB5型操纵器换档运动能够保持等量的双向运动。

(详见图解)选档行程:(263-250)+(250-236.7)=26.3选档力比:99/14.25=6.95K3操纵器FKB5操纵器选档力比:94.2/13.15=7.1616.316.3选档行程:(282.5-265)+(265-254)=28.5282.5265282.5254254263236.72509994.2296.9277.3258.3265.6248.8230.5284264243.2258.4237.5216.9换档行程差:38.6-35.1=3.5换档行程差:41.5-40.8=0.7(296.9-277.3)+(277.3-258.3)=38.6(265.6-248.8)+(248.8-230.5)=35.1284-264+264-243.2=40.8258.4-237.5+237.5-216.9=41.5配置重型汽车操纵器&转换机构FKB5软轴WYH硬杆操纵系ZHEW-01-0 0转换机构9TZ-220转换机构ZHEH-01-00转换机构推拉软轴●软轴级别:◆80kgf级推拉软轴适用于变速器扭矩1000N/m以上至2400N/m。

◆60kgf级推拉软轴适用于变速器扭矩550N/m以上至900N/m。

◆45kgf级推拉软轴适用于变速器扭矩600N/m以下。

●软轴分类◆YFPT型为普通推拉软轴,制造长度1.1m至15m。

◆YFNGW型为耐高温推拉软轴,凡前置发动机重型汽车或客车,受发动机排气系统的高温影响,普通推拉软轴无法适应时,适用耐高温软轴,其可以在350℃环境下长期持续运行。

●软轴三包推拉软轴配置本公司操纵器,保用期为:客车24个月,重型汽车18个月,特种车辆12个月。

YFPT普通耐高温段2)重卡用变速器操纵最新技术及发展趋势(结合欧洲和北美)。

国外已经开始采用电控气动、电控液压两类变速操纵器,本公司自主研发电控气动&气液混合驱动两类变速操纵器。

1、电控气动操纵器A、操纵器实为电控开关,变速器加装两组气缸,一组负责选档,一组负责挂档,操纵器与变速器之间连接为一个多芯电缆。

B、目前正在研究的关键技术是负责挂档的一组气缸进档后的卸荷机构。

C、研制步骤为第一台的技术功能,只能配置于5+1档位的变速器。

2、气液混合驱动操纵器A、操纵器实为一个手控的多位气阀&油阀,变速器加装两组气缸,一组负责选档,一组负责挂档,操纵器与变速器之间连接为一根多芯气管。

B、目前正在研究的关键技术是负责挂档的一组气缸进档后的卸荷机构。

C、研制步骤为第一台的技术功能,只能配置于5+1档位的变速器。

3)变速器软轴操纵需要做哪些试验?怎么做?来保证产品品质。

作为软轴操纵系统,软轴品质的优劣是关键,软轴制造过程中需控制如下几点:一.索芯的挑选,索芯是一根软轴好坏的重要因素之一。

索芯应检查其抗拉强度是否达到要求。

如达不到要求,软轴则容易拉断。

用拉力机测试软轴抗拉强度一般要求为1770N。

索芯还要检验其弹性,如果达不到要求,则软轴在使用过程中会导致驾驶手感不良,操纵杆不会复位。

取一米钢绳,将其弯曲至U型,然后一个手放开让它自然弹回原位,如果会弹到原位,那说明此根索芯为弹性极佳的索芯,可以使用。

二.内衬管检验,用一根索芯穿入内衬管,以∽形态弯曲,弯曲半径不小于100。

一端加以砝码60kg,另一端连接台架试验机,以行程200mm,测试频率42次/分钟连续推拉120小时。

取下试验段,解剖实验段采用投影仪检验磨损程度。

三.检验内衬管内径及索芯外径,严格控制这2个数据,因为软轴在制作过程中,内衬管和索芯的间隙配合也是很重要的。

太大容易出现空形成,使传动效率降低,太小容易增加软轴的阻力,导致选换挡吃力。

四.拉脱力实验,软轴做好后固定软轴一头,另一头连接拉力机进行拉力试验,以较常用的80kgf级软轴用8000N为标准来拉软轴,如果在8000N以内被拉脱,需重新调整铆压机参数。

产品实验测试具体实施方法选换挡软轴试验试验项目试验标准/规范试验方法备注标准耐久试验50万次无失效在一台能够由FKB5操纵器驱动双根软轴双向各自推拉35kg砝码的同步运动,另加15kg的异步运动(模拟变速器选档与换挡的两种功能),由1.1千瓦电动机驱动软轴,进行连续运动。

试验样品经受两次试验测试要求:35kg砝码以高度距离50mm的冲击力反作用于软轴测试频率:42次/分钟常温环境中:连续运动50万次;此条件下测试完毕后索芯无断裂、索套无断丝、护管接头不脱落、导向管不脱落、球头无损坏。