基于Solidworks的电极设计的方法与技巧

基于Solidworks的电极设计的方法与技巧

[教程] 基于Solidworks的电极设计的方法与技巧本帖最后由 CKMF 于 2010-12-29 16:52 编辑1 电极设计原则1.1 电极的介绍电火花机放电加工时须用电极,电极主要用于模具的型腔加工,其材料主要是紫铜和石墨,一个完整的电极应该由产品形状、打表分中位、火花位和避空直身位四部分组成。

用电极对模具加工属于放电加工,模具的硬度对放电加工是没有影响的。

1.2 模具中拆电极的部位(1)模具中存在直角或尖角的部位;(2)圆角位太深且所在位置狭窄;(3)由曲面与直壁或斜壁组成的角位;(4)模具结构中存在较深且窄的部位。

另外,对于模具材料硬度特别高,或表面精度要求特别高的部位,当使用普通的数控加工难以达到要求时,也需要使用电火花加工。

1.3 拆电极的原则(1)铜料成本。

电极基准板厚度5mm左右,若两个电极部位距离较大时,不要拆成一个整体式电极。

(2)加工效率。

为缩短电火花加工时间,若两个电极部位距离较小,应拆成一个整体式电极。

(3)电极加工的可行性。

若拆分的电极无法加工则该电极是无用的。

1.4 拆电极的注意事项(1)电极基准板的厚度应设定为大于或等于15mm,若以夹紧方式固定电极时,可设定为5mm左右。

(2)校表位即是基准板边缘与电极脚的距离,可设定为5mm左右。

(3)EDM冲水位的高度即是基准板与模具最高处的距离,可设定为5mm左右,以便于电火花加工时冲走残渣。

(4)基准板中心与工件中心的距离应为整数,以便于工作校表和减少操作错误。

23DQuickMold电极设计模块各基本功能3DQuickMold电极设计模块包括如下几个功能:电极本体设计、电极基座设计、电极物料清单、自动出电极火花数。

(1)电极本体设计。

只需选择面,或者边线,或者顶点,或者用户任意画的草图,即可对电极头部进行快速建模。

这些命令直观,彼此关联。

(2)电极基座设计。

只需选取电极本体的一个面,即可自动生成电极基座,并根据电极头的相对位置将其定位,然后把它与电极头合并。

基于NX三维软件电极设计方法

基于NX三维软件电极设计方法自电火花加工在工业生产中应用以来﹐首先获得大量使用的就是模具制造行业。

近来﹐随著模具要求的提高﹐模具材料愈来愈多地使用超硬合金﹐电火花加工得到了更为广泛的应用,因此电极设计成为模具制造工艺过程中的重要工作内容之一。

如何快速、高效进行电极设计促使设计人员不断尝试采用各种不同的电极设计,采用各种不同的电极设计外挂。

目前大多数电极设计人员在使用电极设计外挂,而忽略了一些软件自带的拆电极、自动出火花数的功能,下面结合自己基于UG NX电极设计教学的实际情况,介绍一些利用UG自带的设计电极的功能来设计电极的方法,与大家一起讨论、学习,以便在工作中得到应用。

1、基于UGNX三维软件电极设计方法基于UGNX三维软件进行电极设计方法概括起来二大类:手动拆电极、自动拆电极。

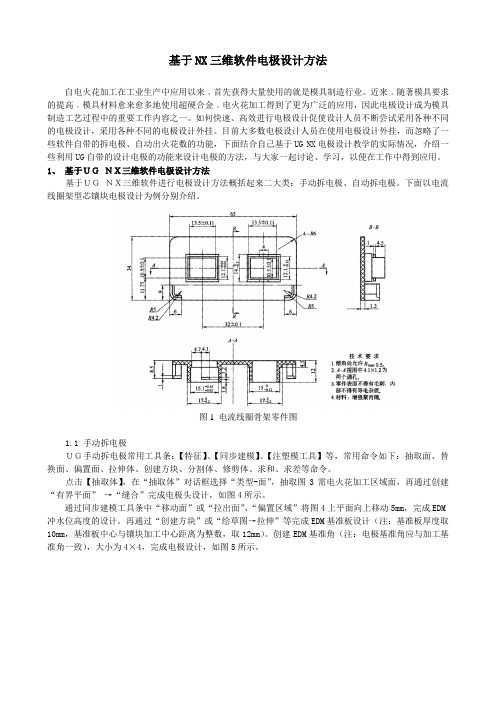

下面以电流线圈架型芯镶块电极设计为例分别介绍。

图1 电流线圈骨架零件图1.1 手动拆电极UG手动拆电极常用工具条:【特征】、【同步建模】、【注塑模工具】等,常用命令如下:抽取面、替换面、偏置面、拉伸体、创建方块、分割体、修剪体、求和、求差等命令。

点击【抽取体】,在“抽取体”对话框选择“类型-面”,抽取图3需电火花加工区域面,再通过创建“有界平面”→“缝合”完成电极头设计,如图4所示。

通过同步建模工具条中“移动面”或“拉出面”、“偏置区域”将图4上平面向上移动5mm,完成EDM 冲水位高度的设计。

再通过“创建方块”或“绘草图→拉伸”等完成EDM基准板设计(注:基准板厚度取10mm,基准板中心与镶块加工中心距离为整数,取12mm)。

创建EDM基准角(注:电极基准角应与加工基准角一致),大小为4×4,完成电极设计,如图5所示。

图2 电流线圈骨架三维图图3 电流线圈骨架动模镶块图4 电极头图5 电极1.2 利用UG Mold Wizard 工具条中命令设计电极UG模具设计向导中电极设计有两种方法:1)标准件电极, 2)自定义电极。

基于Pro/ENGINEER的电极设计方法与技巧

基于Pro/ENGINEER的电极设计方法与技巧作者:赵学庆王帅史宏莹于晓明来源:《智能制造》 2018年第5期一.引言电火花加工技术是历史最悠久的特种加工方法,在模具制造业、航空和航天、电子等众多领域得到了广泛的应用。

电火花放电加工是分别把工件和工具制作成两个电极,利用两极间脉冲火花放电产生的热能,熔化、蒸发和抛出工件电极材料,达到加工工件的目的。

电极设计好坏会直接影响电极的加工复杂性、制造成本、加工进度与精度,最终会直至影响整套模具的生产成本和生产进度。

因此必须高度重视模具制造中电极的设计问题。

Pro/ENGINEER 软件在模具设计中有广泛的应用。

实体造型、参数化和自上而下的设计理念,成为模具工程师体现设计思想的得心应手的工具。

在Pro/ENGINEER 软件中,电极的高效设计有一个非常好的方法,就是借助软件中独特的体积块特征(volume)扣印电极。

就如使用橡皮泥嵌入型腔,再取出橡皮泥,电极的形状就做成了,而且还是实体结构,可以继续使用实体特征进行编辑,这对于应用Pro/ENGINEER 的设计人员在设计电极时会更加简便。

当模型修改时,Pro/ENGINEER 的参数化就体现出强大的优势,从模型至电极工程图一改到底。

二.Pro/ENGINEER 软件抽取电极的基本方法1. pro/nc 中使用体积块(volume)当型腔模型为准确的模型后,可在型腔上直接反扣出电极模型。

此种方法使用较为广泛。

在许多CAM 软件中有快速电极制作的模块,可在准确的模具型腔上反扣出电极,并可编辑底座的大小及形状。

在Pro/ENGINEER 的加工模块中使用Volume 可快速的做出电极的模型,然后转出为*.prt的实体造型或IGS 文件。

其方法按以下图例顺序所示。

进入加工模块:图1 与图2 是进入PROE 编程模块的方法。

调入模型:将型腔模型调入,与系统坐标系匹配。

如图3、图4 所示。

这四个步骤是准备阶段的软件操作,养成习惯即可。

数控电加工技术课件 项目二 电极设计

电极设计

加工精度

• 电极的形状和尺寸需要与加工零件的形状和尺寸匹配; • 根据加工要求和加工材料的特性,选择合适的电极材料和电极

表面处理方式。

加工效率

• 电极的设计需要考虑加工速度、加工深度、电极寿命等因素; • 合理设计电极可以提高加工效率和生产效率,降低加工成本。

加工成本

• 合理的电极设计可以降低加工成本,提高经济效益。

电火花冲孔落料模工具电极的水平尺寸应比预定的冲孔截面尺寸均匀地缩小一个单边的放电间隙。 d = D – 2S

d:工具电极的水平尺寸; D:加工后的冲孔尺寸; S:单边的放电间隙。

通常情况下,模具样图只标注凸模的具体尺寸,而凹模样 图只标注与凸模的配合间隙。

设计工具电极

冲模电极

加工一个“口” 字形冲压件,根据以下数据设计工具电极。 冲压件尺寸:10mm × 10mm 材料:硅钢片 凹模加工深度:60mm 凹模与凸模的配合间隙:0.1mm

确定工具电极高度为 328 mm。

设计工具电极

工具电极水平尺寸的设计

设电火花冲孔落料模工具电极单边放电间隙为 0.1 mm,单边放电间隙等于凹模与凸模的配合间隙, 因此工具电极尺寸按凸模计算。

d = D – 2S = ( 10 – 2 × 0.1) mm = 9.8 mm

电火花型腔模工艺分析

电火花型腔模

根据以下数据设计工具电极。 深度:10mm × 10mm 端面放电间隙:0.1mm 单边的放电间隙:0.1mm

设计工具电极

工具电极材料的选择

电火花型腔模工具电极材料为紫铜。

工具电极的高度设计

H ≥ l + L = 20 – 0.1 + 10 = 29.9 (mm)

基于SolidWorks的电极设计技术3DQuickEDM

基于SolidWorks的电极设计技术3DQuickEDM

凌乐舒

【期刊名称】《模具制造》

【年(卷),期】2011(000)008

【摘要】SolidWorks是目前市场上一款主流的三维设计软件,在机械设计领域的使用较普及。

近年来,其在模具设计方面的应用也越来越多。

本文重点讨论模具加工的前处理——电极设计的一般流程和在SolidWorks上的实现方法。

3DQuickEDM是运行于SolidWorks平台上的专业电极设计软件,它将一般电极设计的步骤做了极大的优化,可以快速和准确地完成一系列的设计工作,满足实际生产中对电极的各种设计要求。

【总页数】3页(P54-56)

【作者】凌乐舒

【作者单位】智诚科技有限公司,广东深圳518000

【正文语种】中文

【中图分类】TP391.7

【相关文献】

1.基于UG6.0同步建模技术对模具型腔工具电极设计优化 [J], 刘友成;何方军

2.基于CimatronE的电火花加工电极设计技术 [J], 林明山;胡滨铠

3.访SolidWorks公司大中国区技术总监陈超祥先生——解析SolidWorks 2008技术“宝典” [J], 杨晓玉

4.基于等效电路的高压直流断路器均压电极设计 [J], 高志婷;杜道忠;王智勇;陈新;

杨兵;王文杰;吕玮

5.基于UG的注塑模电极设计技术探析 [J], 仇文平

因版权原因,仅展示原文概要,查看原文内容请购买。

SolidWorks专业电极设计软件:3DQuickEDM

3. 自动草图生成

电极基座设计

1. 快速处理最常见的方形和圆 形电极基座设计,一步选项

2. 标记刻字

3. 设计参考坐标系

4. 高级设计对话框

基座细节设计

1. 可定制的数据库, 自动搜索基座大小。 实时预览设计数据 2. 电极自动命名

3. 自定中心数据精度

4. 直观的标注

电极装配体及BOM 出图

3DQuickMold Ltd.

3DQuickEDM 专业快速电极设计软件 应用工程师:Evan Chen

基于SolidWorks的专业电极设计解决方案

1. 采用多实体技术,尤其适合于复杂电极的设计。完 成分析,设计,装配体和工程图一系列工作 2. 全参数化关联设 计,完全集成于 SolidWorks平 台 3. 优化和 标准化在 SolidWorks上 的电极设计流程, 专注细节

1. 自动生成装配图

2. 完整的电极数据,包括名称、 位置,参考坐标系统和使 用毛坯尺寸 3. 工程图,可自定模板

4. 材料明细表,可定制

其它专门设计工具

1. 派生关联零件 2. 拷贝与镜像 3. 辅助曲面生成,创建参考平面 4. 搭桥线,分割线

总结

1. 效率:全程设计关联, 关注细节,效率提过70% 以上

2.价格: 独立使用的模块,

价格更具吸引力

3.技术特点: 完整的

电极解决方案,设计 流程标准化,大量设 计工具可以满足初、 中、高各级用户的不 同要求

3DQuickMold Ltd

谢谢你!

化设计流程,及时使用帮 助窗口 2. 专门设计工具: 包括边线选择 区域面选择等 3. 专门的设计修改工具,包括删除 面,替换面,等距偏移面 4. 针对边线,面和草图及 点的不同设计工具

电极设计方法及原则讲解

電極拆分原則

10﹑盡量采用EROWA電極﹕

EROWA治具能節省電極的校正時間﹐可大大提高工作效率;同時EROWA 治具也給電極加工單位帶來了方便﹔使用EROWA電極可將備料的動作 提前﹐可提高電極制作的速度。因此﹐應盡量采用EROWA投制電極。 但在投制時﹐應讓CNC或WE來加工電極﹐避免讓磨床加工。

A1=A-(1-tgδ/2)*d” B1=B-(1-tg(90-δ)/2)*d” C1=C-2*d’ d’﹕粗加工放電間隙 d”﹕精加工放電間隙

page11

電極間隙及其几何形狀與搖擺的關系

5.倒圓﹕

如圖所示﹐計算如下﹕ Ra1=Ra+d’ Rb1=Rb-d’ A1=A-2*d’

d’:粗加工放電間隙

RA1

RA RB1

RB

A1

A

page12

電極間隙及其几何形狀與搖擺的關系

對于右圖﹐在設計時﹐可以采用兩種方法﹕

1.圓形搖擺加工﹐RB1=RB- d’

d’:粗加工放電間隙

2.方形搖擺加工﹐ RB1=RB- d’

d’:精加工放電間隙

RB RB1

page13

電極間隙及其几何形狀與搖擺的關系

6.斷差﹕

斷差的設計一般等于圖面的尺寸﹐ 即:A1=A

如果工件底部不充許有平面﹐則 需要再設計一精加工電極﹐則可以 解決此問題。

SR’

2SR S

page9

電極間隙及其几何形狀與搖擺的關系

4.倒角﹕

如圖所示﹐計算如下﹕ A1=A-(1-tgδ/2)*d’ B1=B-(1-tg(90-δ)/2)*d’ C1=C-2*d’

搖擺方式﹕1.采用方形搖擺。 2.采用方形跑位。

page28

電極的工藝結構與制程配﹕ 電極的工藝結構主要有﹕校正﹐對刀和防呆﹔ 在制程排配時要注意WE工段的工藝圓角﹐G工段的毛刺﹐要考慮 到各工段的加工特性及加工極限﹔

SolidWorks模具设计教程

SolidWorks 模具设计1. 拔模分析为了创建可以实现注塑的模具, 塑料产品必须被设计和拔模正确才能从围绕在周围的模具中顶出。

要对模型产品进行拔模分析,使用拔模分析命令有助于发现拔模和设计的错误。

对前视面进行向上拔模分析。

来看看各分析面的含义:跨立面:是横跨分型线的面。

用户必须把跨立面分割成两块以分开模具的表面。

跨立面可以通过跨立面命令手工处理或者通过单击分型线命令中的分割面选项自动完成。

正陡面:这些表面中包含部分拔模量不够的区域。

如果整个面的拔模量都不够,它将被归类为【需要拔模】。

这些面能在模具中的正侧找到。

负陡面:这些表面包含部分拔模量不够的区域。

这些面能在模具中的负侧找到。

2. 调整收缩率模具上产品型腔部分的加工要略微比从模具中生产出来的塑料件大些。

这样做是为了补偿高温的被顶出的塑料件冷却后的收缩率。

在通过塑料产品创建模具之前,模具设计者需要放大塑料产品来解决收缩率。

不同的材料,收缩率也是不同的,SolidWorks 用比例缩放命令在解决这个问题。

这个零件我们以ABS 材料来做,5%的收缩率。

3. 确定分型线分型线是注塑类塑料产品中型腔与型心曲面中相互接触的边界。

分型线是那些用来分割型心和型腔曲面的边界。

它们也构成了分型面的内部边界。

型腔面(正拔模)是绿色的,型心面(负拔模)是红色的。

任何一条被红色和绿色面共用的边都是分型线边界。

当拔模分析完成后,所有的被绿色和红色边共用的边被自动选中并被添加到分型线列表中。

单击确定。

手动添加分型线:在这个例子中,当分型线命令运行时,分型线边被自动的选中。

因为这是一个简单的分型线边界,这些边界被自动添加到位于分型线PropertyManager 的边线列表中。

有时分型线可能会更复杂以致于软件无法自动搜索到分型线。

当这种情况发生时,使用位于边线列表框下方的边线选择按钮去选择分型线。

4. 关闭孔和开口在分型线建立后,下一步是决定塑料产品上哪些开放的成型区域需要关闭曲面。

基于SolidWorks的电极设计技术3DQuickEDM

(l t d einpoesadrai t ni Sl Wok to)3 Q ik D i rn igo ee r eds rcs n elao n od rsme d. D ucE M s u nn n co g zi i h

teS l W o k lt r p oe so a lcrd e in sf r, t l tp c l lcr d e in h oi d r sp af m rfsin l e to ed sg o wae i wi y ial ee to ed sg o e t l y

tea t a r d cino eee t d n i ee t i d f e inrq i me t. h cu l o u t f h lcr ea ddf rn n so sg u r p o t o f k d e e ns

Ke o d : lc o e ein S l Wok f ae m l ei ; D uc E M yw r s eet d s ; oi rs o w r; od s n 3 Q ik D r d g d st d g

A 软件 中的电极设计以实体做法为主。 些 带尖角或窄深的地方 ( 也叫火花位 ) 目前 的一般 C D 。 3 Q i E M可以说是结合 了以上两种方法的一 D u kD c 电极设计大概有两种不同方法。

它将 Sl Wok 平 台的多实体造型基础 o d rs i () 1一种是基于面 的做法 , 一般多用于 C M软件 种处理思路 , A 既能够很好地保持设 计 所带 的电极设 计模块 中 , 因为 C M软件本身 的 C D 和强大的曲面功能结合起来 , A A

me h nc l e ino eu eo lt eyp p lra dwiey I c n e r,nt emodd sg c a ia sg fh s f eai l o ua n d l. nr e t a s i l e in d t r v e y h

基于SolidWorks的电极设计技术

基于SolidWorks的电极设计技术3DQuickEDM摘要:SolidWorks是目前市场上一款非常主流的三维设计软件,在机械设计领域的使用非常普及和广泛。

近年来,其在模具设计方面的应用也越来越多。

本文重点讨论模具加工的前处理-电极设计的一般流程和在SolidWorks上的实现方法。

3DQuickEDM 是运行于SolidWorks平台上的专业电极设计软件,它将一般电极设计的步骤做了极大的优化,可以快速和准确地完成一系列的设计工作,满足实际生产中对电极的各种设计要求。

关键字:电极设计,SolidWorks,模具设计,3DQuickEDM一、电极设计概述及一般流程电极,常用红铜制造得来,所以也常称为铜公,主要是用来成型前后模上一般刀具难以加工的部位,比如一些带尖角或窄深的地方,也叫火花位。

目前的一般电极设计大概有两种不同方法。

∙一种是基于面的做法,一般多用于CAM软件所带的电极设计模块中,因为CAM软件本身的CAD造型系统都不算完善。

这种方法的主要步骤就是选择前后模上火花位的面,适当的做些处理,比如延伸,修剪等操作,最后放上标准的电极基座。

一般来说,这种方法因为处理的面比较多而显得繁琐,参数化和设计关联也不理想。

∙还有一种就是实体的做法,这要求系统本身的CAD功能强大,可以做各种参数化设计,SolidWorks就属于这一种。

这种方法的主要步骤是通过实体的布尔运算来得到电极的主体,然后进行一些微调,再配以实体的标准基座。

基本上,实体的做法可以有很好的关联性,速度上也快了很多,但不足的是有时局部地方的处理没有基于面的设计来得自由。

目前在主流CAD软件中的电极设计多以这种方法为主。

3DQuickEDM可以说是结合了这两种方法的一种处理思路。

它将SolidWorks平台的多实体造型基础和强大的曲面功能结合起来,既能够很好的保持设计参数化和关联,又比较灵活。

比单一的做法更有效。

其实整个电极设计的过程中,真正处理最关键的火花位的设计费时并不多,象SolidWorks这种软件本身的功能完成也不算困难。

基于solidworks仿真技术的铅酸蓄电池极板固化架的设计

————————————————————作者简介:刘萌萌(1987-),男,河北保定人,机械设计工程师,程师,研究方向为机械设计制造及其自动化。

图1极板固化架结构图图2生板码垛机械手图3生板码垛方式从生板干燥以后直至包封配组之前极板都会储存在极板固化架上,所以固化架要参与极板的整个固化过程。

生板码垛完毕以叉车搬运到储存区进行一段时间的时效处理,然后叉车摆放到固化间内,进行高温高湿的固化处理,固化层,堆垛方固化结束后,固化间内的固由穿梭小车完成出入库动作进行时效叉车的搬运极限是一次搬运9层,其搬运穿梭小车的搬运极限是一其力学结构模型如图6所示。

2.4衔接装配工序时效处理结束后的极板再由AGV叉车转运到装配工序进行包封配组,装配工序由机械手来成摞抓取极板,其机械手如图7所示,抓取方式如图8所示,极板固化架托板的镂空腰型孔尺寸以及位置精度必须适用于抓取机械手。

SolidWorks Simulation分析数模仿真与材料选择数模仿真。

根据前后设备的配合要求以及产能需求,确定固化架的外形尺寸为长宽高不大于1100×900×)的框架结构,储存空间高度不低于100mm 底部码放极板的位置都要有横撑。

如图1所示。

②材料选择。

生极板上涂覆的铅膏主要成分是硫酸和水,而且固化间的固化过程也伴随着高温高湿的水蒸气,所以固化架材料一定要防锈、耐腐蚀,目前市场上的仿佛金属材料以不锈钢为主,而不锈钢中耐腐蚀性能最强的是不锈钢,所以选择316L不锈钢为固化架材料,不锈钢具有良好的焊接性能,可采用所有标准的焊接方法①创建新算例。

因为AGV叉车的极限搬运方式是固化架结构强度需要承受的极限状态,所以只需对其进行静应力分析,如图9所示。

②设置零件材料。

依据设计零件的材料要求,我们选择固化架为316L不锈钢材料,极板材料为铅,AGV叉车材料为普通碳钢,并对材料的力学属性进行参数设置,但由于九层极板为17325片数量庞大计算机处理能力有限,现将每层极板简化为一个整体铅板,进行力学分析,如图10所示。

Solidworks的电路板和线束设计技巧与方法

Solidworks的电路板和线束设计技巧与方法在现代工程设计中,电路板和线束设计是必不可少的一环。

Solidworks是一款功能强大的计算机辅助设计(CAD)软件,可以帮助工程师进行电路板和线束设计。

本文将探讨一些Solidworks的电路板和线束设计技巧与方法,帮助读者更好地应用这个工具。

1. 电路板设计技巧与方法1.1 确定电路板尺寸和形状 - 在开始设计电路板之前,我们需要确定电路板的尺寸和形状。

根据电路板的功能和承载的电子元件,选择适当的尺寸和形状能够提高设计的效率和可靠性。

1.2 布局和定位元件 - 根据电路板上的元件布局和外部连线的要求,我们需要在Solidworks中布局和定位元件。

确保元件之间的距离足够,以防止干扰和短路。

1.3 电路板层次结构 - Solidworks允许用户创建多层电路板。

在设计复杂电路板时,使用多层结构可以提供更好的电信号和电热性能。

合理地划分电路板的层次可以提高设计的效率。

1.4 规划电源和地面 - 在电路板设计中,电源和地面是非常重要的。

合理规划电源和地面的位置和布局可以降低电磁干扰和噪音。

1.5 追踪和连线设计 - Solidworks提供了丰富的追踪和连线工具,使我们能够更容易地进行追踪和连线设计。

确保追踪和连线的正确性和可靠性,这是实现设计目标的关键。

1.6 仿真和优化 - 在设计完成之后,可以使用Solidworks进行电路板的仿真和优化。

通过仿真,我们可以验证设计是否满足要求,并进行必要的优化,以提高设计的性能。

2. 线束设计技巧与方法2.1 确定线束路径 - 在线束设计中,首先需要确定线束的路径。

这取决于设备的布局和功能。

考虑到线束与其他组件的交互和连接,选择适当的路径至关重要。

2.2 选择合适的电缆和连接器 - 在线束设计中,选择适当的电缆和连接器非常重要。

考虑信号传输速度、电磁干扰和机械强度等因素,则可以选择合适的电缆和连接器。

2.3 进行线束布线- 使用Solidworks的线束设计工具,我们可以进行线束布线。

电极设计方法及原则

例如﹕此支整體電極表面要求

為SPI-A3,局部需用線割﹑放電清角.

page46

2 電極基座與放電部分在沒有EROWA治具的情況下的關系

電極基座的尺寸比放電部分的尺寸大﹐所多出的部分即為現場EDM校表的位置﹐XY轴校表位

page3

HSM電極制作

電極設計的原則﹕

1 能整體不分離﹔ 2 Z軸優先之原則﹔ 3 成品面與靠破面需分開拆解﹔ 4 兩電極間的重合距離至少大於4mm以上﹔ 5 開向尺寸延長至少大於1mm以上﹔ 6 電極應易於加工、校正、對刀﹔ 7 盡量釆用標准料電極或常用電極的備料外形尺寸﹔ 8 電極基准角與工件基准角一致,一般情況電極基准角都在右下角; 9 整體拆解思路應單一方向或由里到外或外向里逐個拆解﹔ 10 電極設計時盡量釆用平移,少用旋轉,以方便放電加工﹔ 11 肋深在15mm以上時,優先考慮是否能拆解成側放電極﹔ 12 盡量釆用EROWA治具電極﹔ 13 電極命名從E01開始,設變修模電極接著以前的電極名稱命名,不可重復﹔ 14 盡量少拆線割電極; 15 減少電極數量;

0.1 0.15 0.2

page30

放電加工區域的判定

放電加工區域的判定電極設計之前,對于工件上需放電加工之區域的判 定是很重要的。只有正確的判斷出哪些區域以一般加工方法(如銑削﹑ 研磨﹑線切割等)無法完成而必須放電加工﹐才能有效的減少電極的數 量﹐從而降低模具制造成本。 因此﹐首先應該掌握判定放電區域的能力.下面﹐逐一分需放電加工的因 素.

3﹑可重復利用之原則﹕

在電極設計時﹐可能同一工位可以有兩種或兩種以上的方案可供選 擇﹐此時﹐可考慮使電極在加工后﹐經簡單的修整后即可再次使用﹐ 如例﹕

方案A

方案B

page21

電極拆分原則

电极设计方法及原则

电极设计方法及原则电极是化学电池中的关键部件,其设计的合理与否直接影响着电池的性能和寿命。

本文将从电极设计的方法和原则两个方面展开介绍。

一、电极设计的方法1.确定电极类型:根据电池的应用场景和工作原理,确定电极的类型。

常见的电极类型包括正极、负极、参比电极等。

2.选择电极材料:根据电池的工作条件、电化学反应的特性和电极的功能要求,选择合适的电极材料。

电极材料的选择通常需要考虑其导电性、化学稳定性、可逆性和可循环性等因素。

3.设计电极结构:电极结构的设计包括电极的形状、尺寸和排列方式等。

电极的形状和尺寸对其表面积和质量承载能力有直接影响,而排列方式则决定了电流分布的均匀性。

4.优化电极工艺:电极工艺的优化可以通过调整电极的制备方法、添加剂的选择和工艺参数的控制等方式实现。

通过优化电极工艺可以提高电极的导电性、析气稳定性和循环寿命等性能。

5.测试和评估电极性能:完成电极设计后,需要对电极进行测试和评估。

通常包括电化学性能、电容性能、稳定性和循环寿命等指标的测试,以及与实际应用场景的匹配度评估。

二、电极设计的原则1.合理选择材料:电极材料的选择应根据其在电化学反应中的活性和稳定性来确定。

材料的选择要综合考虑功率密度、能量密度、循环寿命和成本等因素。

2.提高电极活性:通过调控电极结构和制备工艺,提高电极活性面积,增强电极与电解质的接触,提高电极的反应速率和离子传输速率。

3.保持电极稳定性:电极在循环过程中需要经受反复的氧化还原反应,因此电极材料必须具备较高的稳定性。

合理选择材料、添加稳定剂和控制工艺参数等方法可以提高电极的稳定性。

4.提高电极循环寿命:电极的循环寿命直接影响电池的使用寿命。

通过合理选择材料、优化工艺和添加循环稳定剂等方式,可以提高电极的循环寿命。

5.实现电极性能匹配:电极的性能要与电解质、收集剂和隔膜等其他组件相匹配,以保证整个电池系统的性能稳定和提高。

总之,电极设计是电池研究中的一个重要环节。

基于NX三维软件电极设计方法

基于NX三维软件电极设计方法作者:金彩善来源:《CAD/CAM与制造业信息化》2013年第12期NX软件为我们提供了不同的电极设计方法。

为了更加快速、高效地利用NX软件进行电极设计,设计人员正在不断尝试采用各种不同的电极设计方法。

通过结合自己实际情况具体分析,本文介绍了利用NX三维软件进行电极设计的方法,对从事电极设计人员具有积极意义。

自电火花加工在工业生产中应用以来,首先获得大量使用的就是模具制造行业。

近来,随著模具模具要求的提高,模具材料越来越多地使用超硬合金,电火花加工得到了更为广泛的应用,因此电极设计成为模具制造工艺过程中的重要工作内容之一。

为了快速、高效地进行电极设计,设计人员不断尝试采用各种不同的电极设计外挂。

目前大多数电极设计人员只会使用电极设计外挂,而忽略了一些软件自带的拆电极、自动出火花数的功能,下面结合自己基于NX 电极设计教学的实际情况,介绍一些利用NX自带的设计电极的功能来设计电极的方法,与大家一起讨论、学习,以便在工作中得到应用。

基于NX三维软件的电极设计方法基于NX三维软件进行电极设计方法概括起来分为两大类:手动拆电极、自动拆电极。

下面以电流线圈架型芯镶块电极设计为例分别介绍(图1、图2)。

1.手动拆电极NX手动拆电极常用工具条:【特征】、【同步建模】、【注塑模工具】等,常用命令如下:抽取面、替换面、偏置面、拉伸体、创建方块、分割体、修剪体、求和以及求差等命令。

点击【抽取体】,在“抽取体”对话框选择“类型-面”,抽取图3需电火花加工区域面,再通过创建“有界平面” →“缝合”完成电极头设计,如图4所示。

通过同步建模工具条中“移动面”或“拉出面”、“偏置区域”将图4上平面向上移动5mm,完成EDM冲水位高度的设计。

再通过“创建方块”或“绘草图→拉伸”等完成EDM基准板设计(注:基准板厚度取10mm,基准板中心与镶块加工中心距离为整数,取12mm)。

创建EDM 基准角(注:电极基准角应与加工基准角一致),大小为4×4,完成电极设计,如图5所示。

SolidWorks专业电极设计软件:3DQuickEDM

3DQuickEDM 专业快速电极设计软件 应用工程师:Evan Chen

价格更具吸引力

3.技术特点: 完整的

电极解决方案,设计 流程标准化,大量设 计工具可以满足初、 中、高各级用户的不 同要求

3DQuickMold Ltd

谢谢你!

2. 完整的电极数据,包括名称、 位置,参考坐标系统和使 用毛坯尺寸 3. 工程图,可自定模板

4. 材料明细表,可定制

其它专门设计工具

1. 派生关联零件 2. 拷贝与镜像 3. 辅助曲面生成,创建参考平面 4. 搭桥线,分割线

总结

1. 效率:全程设计关联, 关注细节,效率提过70% 以上

2.价格: 独立使用的模块,

1. 中英文使用界面,标准 化设计流程,及时使用帮 助窗口 2. 专门设计工具: 包括边线选择 区域面选择等 3. 专门的设计修改工具,包括删除 面,替换面,等距偏移面 4. 针对边线,面和草图及 点的不同设计工具

电极主体设计的分析工具

1. 分析电极形状

2. 搜索可能的电极设 计部位

3. 自动草图生成

基于SolidWorks的专业电极设计解决方案

1. 采用多实体技术,尤其适合于复杂电极的设计。完 成分析,设计,装配体和工程图一系列工作 2. 全参数化关联设 计,完全集成于 SolidWorks平 台 3. 优化和 标准化在 SolidWorks上 的电极设计流程, 专注细节

整体向导式使用界面

电极基座设计

1. 快速处理最常见的方形和圆 形电极基座设计,一步选项

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。