环氧树脂胶黏剂的合成及配制

环氧树脂胶黏剂的合成及配制

一、实验目标

1. 掌握双酚A 型环氧树脂的实验室制法。

2. 了解环氧值的测定方法和一般环氧树脂胶黏剂的配制方法和应用。 二、产品特性与用途

双酚A 型环氧树脂有低分子量、中等分子量和高分子量三种。双酚A 型低分子量环氧树脂,学名双酚A 二缩水甘油醚、E 型环氧树脂,为黄色或琥珀色高粘度透明液体,软化点低于50℃,分子量小于700,易溶于二甲苯、甲乙酮等有机溶剂。通常环氧树脂胶黏剂大多采用低分子量环氧树脂,而热熔胶采用高分子量环氧树脂。

三、实验原理

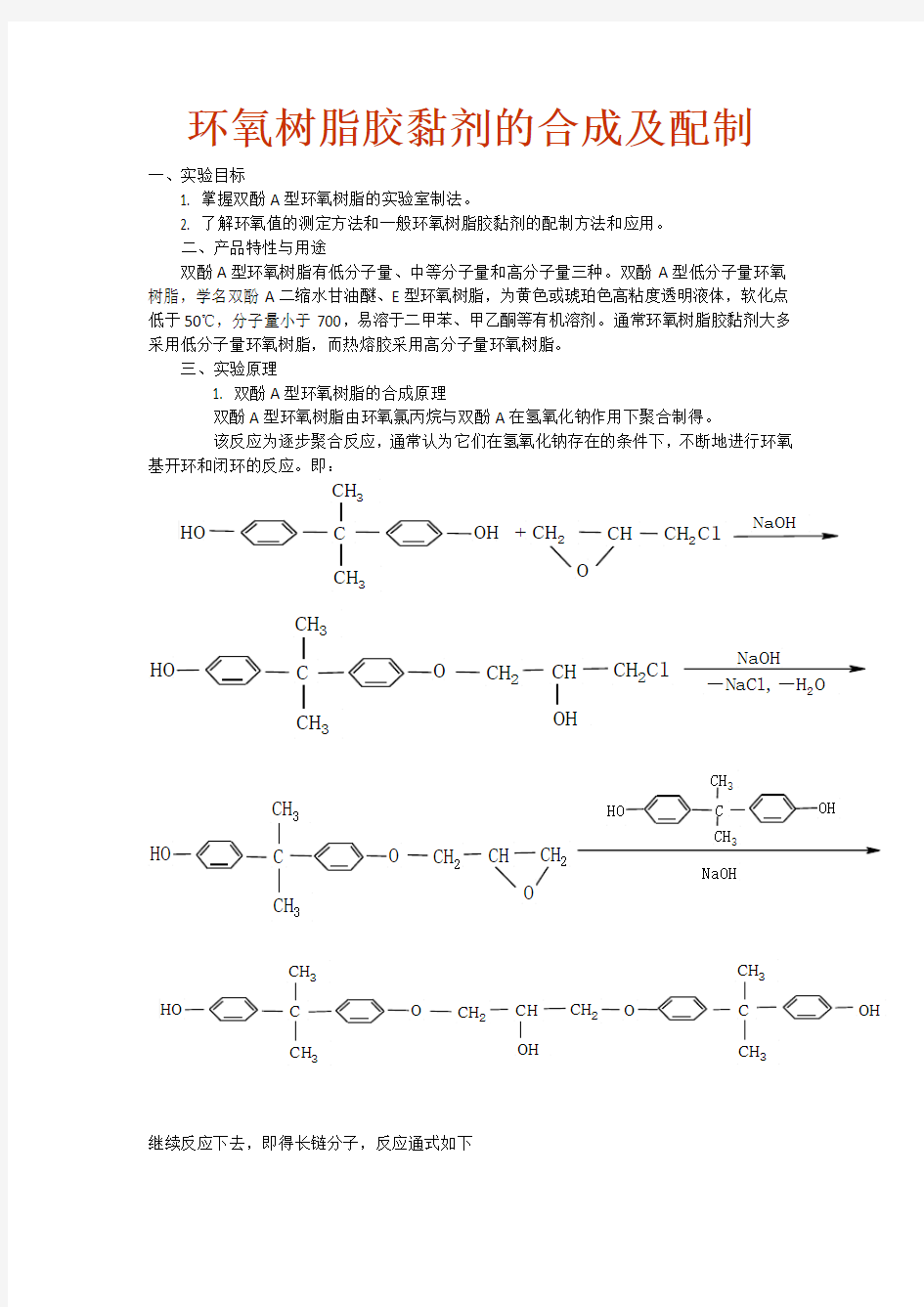

1. 双酚A 型环氧树脂的合成原理

双酚A 型环氧树脂由环氧氯丙烷与双酚A 在氢氧化钠作用下聚合制得。 该反应为逐步聚合反应,通常认为它们在氢氧化钠存在的条件下,不断地进行环氧基开环和闭环的反应。即:

继续反应下去,即得长链分子,反应通式如下

2. 环氧值的测定

环氧值是指每100g树脂中所含环氧基的摩尔数。它是环氧树脂质量的重要指标之一,也是计算固化剂用量的依据。分子量越高,环氧基团间的分子链也越长,环氧值就越低。一般低分子量环氧树脂的环氧值在

0.50~0.57之间。分子量小于1500的环氧树脂,其环氧值测定采用盐酸—丙酮法。反应如下:

过量的HCl用标准NaOH—C2H5OH溶液回滴。

3. 环氧树脂胶黏剂的粘接和固化机理

在环氧树脂结构中含有脂肪族羟基、醚基和极活泼的环氧基,

羟基和醚基都有高度的极性,使环氧树脂分子能与临界面产生静电引力,

而环氧基团与介质表面的游离基起反应形成化学键,所以环氧树脂的黏合力特别强。

环氧树脂在未固化前是呈热塑性的线形结构,使用时必须加入固化剂,固化剂与环氧树脂的环氧基等反应,变成网状结构的大分子,成为不溶不熔的热固性物质。

不同的固化剂按照不同的固化机理固化,有的固化剂与环氧树脂加成后,构成固化产物的一部分即完成固化,有的固化剂则通过催化作用使环氧树脂本身开环聚合而固化。

四、主要仪器与药品

1. 主要仪器

四口瓶、电动搅拌装置、滴液漏斗、分液漏斗、回流冷凝管、电热套、减压蒸馏装置一套、铝片。

2. 主要药品

双酚A、环氧氯丙烷、氢氧化钠、盐酸—丙酮溶液、氢氧化钠乙醇溶液、苯、乙二胺、酚酞试液、浓硫酸、重铬酸钾。

五、实验内容与操作步骤

1. 环氧树脂的制备

⑴将22 g双酚A(0.1 mol)、28 g环氧氯丙烷(0.3 mol)加入装有搅拌器、滴液漏斗、回流冷凝管及温度计的四口瓶中,搅拌并加热至70 ℃,使双酚A全部溶解。

酚醛树脂胶黏剂综述

酚醛树脂胶黏剂综述 08高分子一班08206020118 李兆峰 摘要:综述了酚醛树脂的性状、发展历史,合成原理及工艺,和其作胶黏剂的主要性能,一些改性研究情况及在各领域的应用和发展趋势。 关键字:酚醛树脂胶黏剂改性应用发展趋势 一、概述 酚醛树脂,phenolic resin,简称PF。酚醛树脂是酚类与醛类在催化剂作用下形成树脂的统称,酚类主要是苯酚、甲酚、二甲酚、间苯二酚等,醛类主要是甲醛、乙二醛、糠醛等。 1872年德国化学家拜尔首先合成了酚醛树脂,1907年比利时裔美国人贝克兰提出酚醛树脂加热固化法,使酚醛树脂实现工业化生产,1910年德国柏林建成世界第一家合成酚醛树脂的工厂,开创了人类合成高分子化合物的纪元。由于采用酚、醛的种类、催化剂类别、酚与醛的摩尔比的不同可生产出多种多样的酚醛树脂,它包括:线型酚醛树脂、热固性酚醛树脂和油溶性酚醛树脂、水溶性酚醛树脂。 直线型酚醛树脂结构图 固体酚醛树脂为黄色、透明、无定形块状物质,因含有游离酚而呈微红色,比重1.25~1.30,易溶于醇,不溶于水,对水、弱酸、弱碱溶液稳定。液体酚醛树脂为黄色、深棕色液体。 二、合成 由苯酚和甲醛在催化剂条件下缩聚、经中和、水洗而制成的树脂。因酚与醛的摩尔比、选用催化剂的不同,可分为热固性和热塑性两类:醛与酚的摩尔比大于一,用碱类物质作催化剂,生成热固性酚醛树脂,醛与酚的摩尔比小于一,用酸类物质作催化剂,生成热塑性酚醛树脂。 酚醛树脂的合成和固化过程,完全遵循体型缩聚反应的规律。控制不同的合成条件(如酚和醛的比例,所用催化剂的类型等),可以得到两类不同的酚醛树脂:一类称为热固性酚醛树脂,它是一种含有可进一步反应的羟甲基活性基团的树脂,如果合成过程不加控制,则会使体型缩聚反应一直进行至形成不熔、不溶的具有三向网络结构的固化树脂,因此这类树脂又称为一阶树脂;另一类称为热塑性酚醛树脂,它是线型树脂,在合成过程中不会形成三向网络结构,在进一步的固化过程中必须加入固化剂,这类树脂又称为二阶树脂。这两类树脂的合成和 固化原理并不相同,树脂的分子结构也不同[1]。 生产酚醛树脂的最主要工艺是间歇釜式常压合成法,反应开始是溶液均相体系,当缩聚体树脂分子量达一定程度后,反应体系转为非均相,这时分子量增长 反应主要在树脂相中进行[2]。

Epoxy Adhesive 2216 BA 胶粘剂

3 Scotch-W eld TM Epoxy Adhesive 2216 B/A Product Description 3M?Scotch-Weld?Epoxy Adhesive 2216 B/A is a flexible, two-part, room temperature curing epoxy with high peel and shear strength. Scotch-Weld epoxy adhesive 2216 B/A is identical to 3M?Scotch-Weld?Epoxy Adhesive EC-2216B/A in chemical composition. Scotch-Weld epoxy adhesive EC-2216 B/A has been labeled, packaged, tested, and certified for aircraft and aerospace applications.Scotch-Weld epoxy adhesive 2216 B/A may be used for aircraft and aerospace applications if proper Certificates of Test have been issued and material meets all aircraft manufacturer’s specification requirements. Features ?Excellent for bonding many metals, woods, plastics, rubbers, and masonry products.?Base and Accelerator are contrasting colors. ?Good retention of strength after environmental aging.?Resistant to extreme shock, vibration, and flexing.?Excellent for cryogenic bonding applications. ?The tan NS Adhesive is non-sag for greater bondline control.?The translucent can be injected.?Meets DOD-A-82720. Technical Data August, 2005 Typical Uncured Physical Properties Note:The following technical information and data should be considered representative or typical only and should not be used for specification purposes. Product 3M?Scotch-Weld?Epoxy Adhesive 2216 B/A Gray 2216 B/A Tan NS 2216 B/A Translucent Base Accelerator Base Accelerator Base Accelerator Color:White Gray White T an T ranslucent Amber Base: Modified Modified Modified Modified Modified Modified Epoxy Amine Epoxy Amine Epoxy Amine Net Wt.: (lb/gal) 11.1-11.610.5-11.011.1-11.610.5-11.09.4-9.88.0-8.5Viscosity: (cps) (Approx.)Brookfield RVF 75,000 -40,000 -75,000 -550,000 -11,000 -5,000 -#7 sp. @ 20 rpm 150,00080,000150,000900,00015,0009,000Mix Ratio: (by weight) 5 parts 7 parts 5 parts 7 parts 1 part 1 part Mix Ratio: (by volume) 2 parts 3 parts 2 parts 3 parts 1 part 1 part Work Life: 100 g Mass @ 75°F (24°C) 90 minutes 90 minutes 120 minutes 120 minutes 120 minutes 120 minutes

环氧树脂的介绍分析

环氧树脂胶(epoxy resin adhesive)一般是指以环氧树脂为主体所制得的胶粘剂,环氧树脂胶一般还应包括环氧树脂固化剂,否则这个胶就不会固化。 1种类折叠编辑本段 环氧树脂胶又分为软胶和硬胶。 1、环氧树脂软胶: 它是一种液型,双组份、软性自干型软胶,无色、透明、具有弹性,轻度划擦表 面即自行恢复原形。适用于涤纶、纸张、塑料等标牌装饰。 2、环氧树脂硬胶: 它是一种液型,双组份硬性胶,无色、透明,适用于金属标牌同时可制作各种水 晶钮扣、水晶瓶盖、水晶木梳、水晶工艺品等高档装饰品。 2分类折叠编辑本段 环氧树脂的分类目前尚未统一,一般按照强度、耐热等级以及特性分类,环氧树脂的主要品种有16种,包括通用胶、结构胶、耐温胶、耐低温胶、水下,潮湿 面用胶、导电胶、光学胶、点焊胶、环氧树脂胶膜、发泡胶、应变胶、软质材料 粘接胶、密封胶、特种胶、被固化胶、土木建筑胶16种。 对环氧树脂胶黏剂的分类在行业中还有以下几种分法: 1、按其主要组成,分为纯环氧树脂胶黏剂和改型环氧树脂胶黏剂; 2、按其专业用途,分为机械用环氧树脂胶黏剂、建筑用环氧树脂胶黏剂、电子 眼环氧树脂胶黏剂、修补用环氧树脂胶黏剂以及交通用胶、船舶用胶等; 3、按其施工条件,分为常温固化型胶、低温固化型胶和其他固化型胶; 4、按其包装形态,可分为单组分型胶、双组分胶和多组分型胶等; 还有其他的分法,如无溶剂型胶、有溶剂型胶及水基型胶等。但以组分分类应用较多。 3特性折叠编辑本段 1. 基本特性:双组份胶水,需AB混合使用,通用性强,可填充较大的空隙

2. 操作环境:室温固化,室内、室外均可,可手工混胶也可使用AB胶专用设备(如AB胶枪 3. 适用温度一般都在-50至+150度 4. 适用于一般环境,防水、耐油,耐强酸强碱 5. 放置于避免阳光直接照射的阴凉地方,保质期限12个月 1、环氧树脂胶是在环氧树脂的基础上对其特性进行再加工或改性,使其性能参 数等符合特定的要求,通常环氧树脂胶也需要有固化剂搭配才能使用,并且需要混合均匀后才能完全固化,一般环氧树脂胶称为A胶或主剂,固化剂称为B胶或固化剂(硬化剂)。 2、反映环氧树脂胶固化前的主要特性有:颜色、粘度、比重、配比、凝胶时间、可使用时间、固化时间、触变性(止流性)、硬度、表面张力等。 粘度(Viscosity):是指胶体在流动中所产生的内部摩擦阻力,其数值由物质种 类、温度、浓度等因素决定。 凝胶时间:胶水的固化是从液体向固化转化的过程,从胶水开始反应起到胶体趋 向固体时的临界状态的时间为凝胶时间,它由环氧树脂胶的混合量、温度等因素决定。 触变性:该特性是指胶体受外力触动(摇晃、搅拌、振动、超声波等)时,随外力作用由稠变稀,当外界因素停止作用时,胶体又恢复到原来时的稠度的现象。 硬度(Hardness):是指材料对压印、刮痕等外力的抵抗能力。根据试验方法不同 有邵氏(Shore)硬度、布氏(Brinell)硬度、洛氏(Rockwell)硬度、莫氏(Mohs)硬度、巴氏(Barcol)硬度、维氏(Vichers)硬度等。硬度的数值与硬度计类型有关,在常用的硬度计中,邵氏硬度计结构简单,适于生产检验,邵氏硬度计可分 为A型、C型、D型,A型用于测量软质胶体,C和D型用于测量半硬和硬质胶体。 表面张力(Surface tension):液体内部分子的吸引力使表面上的分子处于向内 一种力作用下,这种力使液体尽量缩小其表面积而形成平行于表面的力,称为表面张力。或者说是液体表面相邻两部分间单位长度内的相互牵引力,它是分子力的一种表现。表面张力的单位是N/㎡。表面张力的大小与液体的性质、纯度和 温度有关。 3、反映环氧树脂胶固化后特性的主要特性有:电阻、耐电压、吸水率、抗压强度、拉伸(引张)强度、剪切强度、剥离强度、冲击强度、热变形温度、玻璃化转变温度、内应力、耐化学性、伸长率、收缩系数、导热系数、诱电率、耐候性、耐老 化性等。

环氧树脂胶黏剂

环氧树脂胶黏剂 由两个碳原子与一个氧原子形成的环称为环氧基。也有在其他一些化合物中含有此基团的化学物质统称为环氧化合物,如环氧乙烷、环氧丙烷等,它们通过离子性聚合得到热塑性的聚氧化乙烯树脂,但这种树脂不能称为环氧树脂。 1891年德国的Lindmann用对苯二酚和环氧氯丙烷反应生成了树脂状产物。 1938年后,瑞士的P.Castan所发表的多项专利揭示了双酚A和环氧氯丙烷经缩聚反应合成环氧树脂,用有机多元胺或邻苯二甲酸酐均可使树脂固化,并具有优良的胶接性能。 不久,瑞士(汽巴)CIBA公司、美国的Shell公司及Dow Chemical公司都开始了环氧树脂工业化生产及应用开发工作。 1947年,瑞士汽巴公司牌号为Araldite的胶黏剂开始引人注目,环氧树脂从此以万能胶闻名于世。 1956年美国联合碳化合物公司开始出售脂环族环氧树脂; 1959年Dow化学公司生产酚醛环氧树脂。 环氧树脂是指分子中含有两个或两个以上环氧基并在适当化学助剂如固化剂存在下能形成三向交联结构的化合物总称。 它是一种胶接性能好、耐腐蚀,且电绝缘性能和机械强度都很高的热固性树脂。它具有许多优良的性能,对金属和非金属都有很好的胶接效果,所以环氧树脂有“万能胶”之称。 基本性能与应用 基本性能 外观与色泽:环氧树脂会随着相对分子质量的变化而改变其外观形态,从低粘度液体变为半固态直至固体。环氧树脂一般是透明的。但会因为制造工艺的不同而呈现无色或淡黄色。环氧值:表示100g环氧树脂中含有环氧基的物质的量(mol); 环氧当量:表示每一个环氧基团相当的环氧树脂的质量,或者说1mol环氧基的环氧树脂的质量g; 环氧值=100/环氧当量 环氧值越大,相对分子质量愈小,黏度愈低。环氧基的相对分子质量是43. 环氧基质量分数是指每100g环氧树脂中含有环氧基的质量g,单位是%。 环氧当量=100/环氧值=43/环氧基质量分数 黏度:环氧树脂的黏度是与使用工艺有关的一项重要指标,黏度的大小随温度的不同而改变。软化点:固体环氧树脂变软或发粘的温度称为软化点,一般随环氧树脂的相对分子质量的增加而升高。因环氧树脂是聚合度不同的低聚物,故没有明确的熔点,只有熔融的温度范围,因而称为软化点。 挥发分:100g树脂中低分子杂质、易挥发分含量 平均相对分子质量:环氧树脂是不同聚合度的同系分子的混合物,分子量因聚合物中重复链节数的不同而不均一。随着分子量由低到高的变化,环氧树脂的形态从液态、黏稠态到固态,

胶合板用快速固化酚醛树脂胶黏剂

第38卷第12期东 北 林 业 大 学 学 报 V o.l 38N o .12 2010年12月J OURNA L O F NORTHEA ST FORESTRY UN I VER SI TY D ec .2010 第一作者简介:王健,男,1987年3月生,生物质材料科学与技术教育部重点实验室(东北林业大学),硕士研究生。 通信作者:张一帆,教授。收稿日期:2010年6月8日。责任编辑:戴芳天。 胶合板用快速固化酚醛树脂胶黏剂 王 健 张一帆 (生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨,150040) 摘 要 选取氢氧化钡作为催化剂合成高邻位酚醛树脂胶黏剂,原料的物质的量比为n (苯酚) n(甲醛) n (氢 氧化钡)=1.00 1.80 0.03,反应温度为85~90 ,制得的酚醛树脂胶黏剂比普通酚醛树脂胶黏剂聚合时间缩短了30%。利用傅里叶红外光谱对酚醛树脂进行了结构表征。结果表明钡酚醛树脂的酚环之间是以亚甲基键连接,且邻位取代远高于对位取代,显示了树脂快速固化的机理。用该酚醛树脂胶黏剂热压胶合板,可以大幅减少热压时间。 关键词 酚醛树脂;快速固化;胶合板分类号 TQ 433.431:T S653.3Fast cu ri n g Ph enol For ma l dehyde Resin U sed for P l ywood /W ang Jian ,Zhang Y ifan(K ey Labo ra t o ry o f Bio based M a teria l Science and T echno l ogy (N ortheast F orestry U niversity),M i nistry of Education ,H a rbin 150040,P .R.Ch i na )//Journa l of N ortheast Fo restry U n i ve rsity .-2010,38(12).-75~76 O rt ho pheno l for m a l dehyde resin w as synt hesi zed usi ng bar i u m hydrox i de as catalysts .Prepo l ymers were synthesized un der t he contro lled conditi ons of 85-90deg rees C and mo lar rati o o f for ma l dehyde to phenol and catal yst of 1.00 1.80 0.03.T he cure ti m e o f bar i u m PF resi n was reduced by 30%compared w ith that of o rd i na ry PF resi n .T he product was charac terized by FT IR.T he FT I R resu lt show ed that t he phenolic ri ng was li nked v ia m ethy lene ,and para s ubstituted w asm uch h i ghe r t han the o rt ho substituted ,w hich i ndicates the reac ti on m echanis m o f fast cur i ng of the bari um PF resin .T he ho t pressi ng ti m e o f ply w ood m ade from Ba PF can be l arge l y reduced . K eywords Pheno l for m a l dehyde resin ;F ast cur i ng;P l yw ood 酚醛树脂以其较好的胶接性能,优良的耐候、耐沸水和耐 化学腐蚀性,而被广泛应用于制造室外级人造板。但是,酚醛树脂的固化速度比较慢,固化温度高,生产中必须靠延长热压时间,提高热压温度,才能保证产品质量,造成生产效率低、能耗大,严重制约了酚醛树脂在木材工业用的应用。 为了解决这一问题,一般采取加大甲阶酚醛树脂的反应程度,提高低聚物的平均分子量、提高酚醛树脂碱性、加入固化促进剂、酚醛树脂与快固型树脂复合等方法提高酚醛树脂的固化速度。 此外,国外已有的相关研究[1-2]表明,在一般的酸碱催化剂作用下,苯酚的对位具有比邻位有更高的反应活性。因此,一般的甲阶酚醛树脂中留下的大多是活性差的邻位。而用锰、锌、镁等二价金属的氧化物或氢氧化物作催化剂制得高邻位酚醛树脂,能使酚醛树脂的对位活性点较多地留下。这是一条提高酚醛树脂固化速度的有效途径。 何良佳等[3]对浸渍用高邻位酚醛树脂进行了初步研究,指出用Ba(OH )2催化酚醛树脂能使其在中性条件下快速固化。笔者对上述酚醛树脂做进一步研究,以期合成出胶合板用快速固化酚醛树脂。 1 材料与方法 主要原料:苯酚、甲醛(工业品)、N a OH 、Ba (OH )2(分析纯)。 酚醛树脂合成工艺:酚醛树脂的原料配比参照何良佳等[3] 制备的Ba(OH )2催化的浸渍用酚醛树脂的配方。n (苯酚) n (甲醛)=1.0 1.8,n (催化剂) n (苯酚)=0.03。原料在40 时投入三口瓶并开始搅拌,先在低温下反应一段时 间,再均匀升温至85~90 ,反应2h 。然后树脂脱水至规定黏度,用冷水浴冷却到35~40 出料。 氢氧化钠催化酚醛树脂原料的物质的量比、合成工艺同钡酚醛树脂的合成工艺相同。 为方便表述,将氢氧化钡催化酚醛树脂称为钡酚醛树脂,将氢氧化钠催化酚醛树脂称为钠酚醛树脂。 胶合板热压:在酚醛胶中加入10%面粉做填料,在不同温度和时间下胶压落叶松3层胶合板。单板含水率为8%~10%,尺寸为1.8mm !300mm !300mm,手工涂胶,施胶量260~280g /m 2(双面),压力1.1M Pa 。 树脂性能分析:酚醛树脂的理化性能测试方法及技术指标主要参照中华人民共和国国家标准G B /T 14074?2006,其中树脂黏度用涂-4杯在25 的条件下测得。 红外光谱扫描:实验合成的树脂真空干燥至无水用K Br 压片法制备样品进行红外光谱实验。红外光谱仪是美国尼高力公司的M AGNA -IR560,扫描范围:4000~500cm -1;单点反射法测试。 胶合强度测试:胶合强度试件按GB /T 9846.7?2004锯制并按GB /T 17657?1999,G B /T 9846.3?2004中#类胶合板要求测试。 2 结果与分析 2.1 酚醛树脂的性能 树脂的各项指标均能达到使用要求。钠酚醛树脂聚合时间在90s 以上,而钡酚醛树脂聚合时间为60s 左右(见表1)。 所合成的钡酚醛树脂的p H 在8~9时,固化速度较快。虽然树脂处在强酸或强碱的条件下,固化速度会更快[4],但这时会对木材产生不利影响,通常不采用。因此,酚醛树脂可以在p H =8~9下直接使用。2.2 钡酚醛树脂的结构特征 为了比较钠酚醛树脂与钡酚醛树脂在结构上的差异,对两种树脂进行红外扫描,所用样品需经过真空干燥。

环氧树脂胶粘剂的常用配方

环氧树脂胶粘剂的常用配方 玻璃钢 常用于环氧玻璃钢的环氧树脂,有普通双酚A型如681#、6101#、634#,酚醛型环氧树脂644#,脂环族环氧6207#和HY-201聚丁二烯环氧树脂。辅助材料中固化剂常用DTA、间苯二胺、顺丁烯二酸酐、邻苯二甲酸酐、内次甲基四氢邻苯二甲酸酐等,促进剂为三乙醇胺。 配方一: 6109#环氧树脂 100 苯乙烯 5 三乙醇胺 6 三乙烯四胺 4 室温10天,加上130℃6h τ=13MPa δ=298.5MPa δ抗压=300MPa 配方二: 644#酚醛环氧化 100 NA酸酐 68 二甲基苄胺 1.8 丙酮 100 室温——120℃(40min)——200℃(40分) ——降温——卸模处理150℃/2h+260℃/1天 配方三: 634#环氧树脂 32 3193#聚酯 28 邻苯二甲酸酐 8 BPO 2 苯乙烯 30 100。C/2h + 180。C/8h 弯曲强度和反弹能力佳。 配方一: 618# 100 DTA 8 DBP 20 AL2O3(200目) 100 固化条件:压力(MPa)/温度℃/时间(h)0.05/20℃/24h τ=18MPa 适用金属玻璃和陶瓷粘接。 配方二: 618# 100 二乙基丙胺 8 DBP 20 AL2O3 100 0.05/20℃/48h τ >20MPa 用途同上。 配方三:HYJ-6# 618#100 DBP 15 AL2O3 25 2#SiO22-5 四乙烯五胺 12 0.05/20℃/48h AL/玻钢>20MPa 适用于金属/玻璃钢粘接。 配方四: 618# 100 间苯二胺 18 600#稀释剂10 间苯二酚 10 0.05/20℃/24h τ=17.5MPa τ200℃=5.0MPa 用于耐热接头粘接。 配方五:913# A组:601#环氧 600#稀释剂201#聚酯铝粉和石英粉 B组:BF3乙醚四氢呋喃 A3PO4 A:B=10:1 0.05/15℃/6h τ=19MPa 低温快速固化适用于寒冷地区。 配方六: 四氢呋喃聚醚环氧 5 590#固化剂KH-550 0.2 0.05/30℃/30h τ

热塑性和热固性胶黏剂

热塑性和热固性胶黏剂 依靠界面作用(物理力或化学力)把同种或不同种的固体材料连接在一起的媒介物质称为胶黏剂。胶黏剂根据基料的化学组成可分为无机和有机胶黏剂。有机胶黏剂又分为天然和合成胶黏剂,应用更广泛的是合成胶黏剂。在合成胶黏剂中有热塑性和热固性胶黏剂占有重要地位。 热塑性胶黏剂是以线型聚合物为基料,固化过程中不产生交联反应,通过溶剂或分散介质的挥发或熔融体冷却成为胶层,产生粘结力。而热固性胶黏剂是以含有反应性基团的中、低相对分子量聚合物为基料,通过加入固化剂发生聚合反应交联成网状结构,形成不溶、不熔的胶层而达到粘结目的。 热塑性胶黏剂从其结构上看,以线型聚合物为基料,固化中不形成化学键,因此初粘力高、柔韧性好但耐溶剂性较差、粘结强度不大,主要适用于非结构件的粘接。热固性胶黏剂由于在固化过程中发生交联反应形成体型结构,溶解度降低、机械强度高、黏接力强但易脆耐冲击性差,适合结构件的黏接。 热塑性胶黏剂主要有聚醋酸乙烯及其共聚物胶黏剂和聚乙烯醇缩醛胶黏剂。前者主要用于黏接金属、塑料和纤维性材料如木材、纸张等,后者主要用于黏接无机玻璃、纸品,也大量用于建筑、印刷、木材及皮革加工等领域。热固性胶黏剂主要有环氧树脂胶黏剂、酚醛树脂胶黏剂、氨基树脂胶黏剂、聚氨酯胶黏剂。环氧树脂胶黏剂有万能胶之称,是最重要的一类合成胶黏剂。由于它含有羟基和醚基,具有高度极性,使其与被黏物表面发生自由基反应形成化学键,其黏接力特别强,对大部分材料都有良好的黏接力,且其耐腐蚀性、耐热性、耐寒性、耐酸碱性、电绝缘性都很好。酚醛树脂胶黏剂单独使用时综合性能不太好,合成时加入其它有机高分子改性后黏接强度大,耐热性高。氨基树脂胶黏剂主要用于木

环氧树脂胶配制方法

环氧树脂胶配方参考 金属与塑料制品粘接用胶黏剂 HYJ-6环氧胶黏剂 配方 组分用量/g 组分用量/g E-51环氧树脂100 气相法白炭黑2~5 邻苯二甲酸二丁酯15 四乙烯五胺13 氧化铝粉25 制备及固化将配方中前4种组分调制均匀,粘接前加入四乙烯五胺,混合均匀后,即得用于 粘接。粘接后,稍加压力,室温固化2~3d,或70℃固化24h。 用途本胶用于金属与玻璃钢的粘接。 J-37胶 配方 E-44环氧树脂100 间苯二胺15 邻苯二胺15 制备及固化按比例配制,低温保存。固化为80℃时6h。 用途本胶用于粘接金属、玻璃钢等材料。 HYJ-29胶 配方

组分用量/g 组分用量/g E-51环氧树脂100 气相法白炭黑2~5 液体羧基丁腈橡胶16 2-乙基-4-甲基咪唑8 三氧化三铝粉25 制备及固化依次称量,混合均匀。固化:70℃下3h。 用途用于粘接金属和玻璃钢。 KH-511胶 配方 组分用量/g 组分用量/g E-51环氧树脂100 间苯二胺11 液体丁腈橡胶-40 18~20 2-乙基-4-甲基咪唑4 制备及固化依次称量,混合均匀。在0.01MPa压力、120℃下固化3h。用途用于各种金属、玻璃钢、陶瓷、热固性塑料等的粘接,强度较高,中等温度固化,使用 工艺简便,可在-60~+150℃下长期使用。 KH-512胶 配方 组分用量/g 组分用量/g E-51环氧树脂100 647酸酐80 液体丁腈20 2-乙基-4-甲基咪唑2 制备及固化依次称量,混合均匀。固化:120℃下3~4h。 用途用于铝与玻璃钢、金属与硬质塑料等粘接。该胶粘接性能好,

在-60~150℃下使用。 SW-2胶 配方 组分用量/g 组分用量/g A、E-51环氧树脂2.0 苯酚-甲醛-四乙烯五胺0.9 聚醚N330 0.4 C、偶联剂KH-550 石英粉0.6 A:B:C=3:1:0.1 DMP-30 0.1 制备及固化按用量分别配制A、B、C三组分,混合均匀即可。适用期:20℃,10g量,10min 。固化:接触压力,常温下2~4h。 用途本胶为常温快速固化胶,在-60~+60℃下使用,用于铝、钢、铜等金属材料及玻璃钢等 的粘接。 粉末环氧黏合剂 配方 组分用量/g 组分用量/g E-42环氧树脂100 铁粉100 双氰胺7 制备及固化先将双氰胺和铁粉混合均匀,再加到低熔点E-42环氧树脂中,制成粉状(或棒 状)环氧黏合剂。

环氧树脂胶粘剂主要品种概览

环氧树脂胶粘剂主要品种概览 一、 SMT贴片胶 为高温固化单组份环氧树脂型SMT贴片专用胶粘剂,产品固化前有较好的触变性和储存稳定性,无沉淀分离现象。使用方便,固化时间短,粘接强度高,掉片率低,绝缘性能优良,广泛应用于各类电子行业贴片粘接、贴片。181型号适用于移针点胶、182型号适用于网版 印刷。 使用方法:将胶从冰箱拿出,放在室温与外界平衡1~2小时;采用刮胶或点胶工艺,将胶涂在已洁净的印刷线路表面,若用于粘接需要将两个被粘物均涂上该胶;升温加热固化; 用毕应及时盖好盖,并放入冰箱5℃下保存。 储存保管:自生产之日起于5℃下贮存,有效期为6个月。超过贮存期,若粘度合适,仍可使用。本品为非危险品,按非危险品储存及运输。 二、邦定胶 1、热胶。为高温固化单组份环氧胶粘剂,具有储存稳定,粘接强度高,电性能良好,使用方便,固化时不流趟,适用性强等特点,可适用于金属、线圈及电子元器件的邦定粘接、密封。使用方法:将胶从冰箱拿出,放在室温与外界平衡1~2小时;将胶点在已预热到110℃基板上,也可不预热使用,若胶的粘度较高可先将胶预热40-50℃后点胶;升温加热固化; 用毕应及时盖好盖,并放入冰箱保存。 2、冷胶。是单组分环氧树脂黑胶, 主要用于IC等的封装。使用时需调入稀释剂,在室温时仍具有高触变性,硬化后表面成型好、PD-9988光亮发黑,PD-9989为暗光型,具有优秀的粘接强度、电气特性和防潮性,对IC和帮定的铝线具有优秀的保护性。适用于游戏机、计算器、电子表、音乐卡、电子玩具等,IC的保护、固定。使用方法:将胶从冰箱拿出,放在室温与外界平衡1~2小时;配胶时需添加稀释剂,也可不稀释直接使用,添加稀释剂视封存胶的高度,范围控制在15~25%搅拌均匀后滴胶;然后进烘箱100~115℃烘烤60~90分钟固化,烘箱温度不可太低或太高;滴胶工具可用油壶、滴胶机、毛笔等,用毕应及 时盖好盖,并放回冰箱保存。 三、常温固化耐高温电子灌封胶 以进口环氧树脂为主剂,配以改性芳香胺为固化剂制作而成。显著特点是常温固化可耐200℃左右的高温。特别适用于彩电高压包、高电流变压器、电磁炉底板、滤波器、微型电机、线缆接头等专用灌封胶。具有浇注流畅,固化速度快,耐热性能好,固化后产品表面光 度高,具有良好的电性能与粘接强度。 应用工艺:环氧树脂A:固化剂 B=1:0.4,A/B两组份按配比加入,并充分搅拌均匀后灌 注或粘接,48小时达到最大强度。 质量指标:可耐高温200±30℃;可耐低温≥-50℃;剪切强度≥12.8Mpa;抗拉强度≥12.2Mpa;耐击穿电压≥23KV/mm;介电常数2-5Hz/s;表面电阻≥1.0×1014Ω;邵氏硬度≥78;常温固化时间8-10hr;阻燃性FVO级。

树脂玻璃钢胶料配方实例

树脂玻璃钢胶料配方实例打底料(底漆)配方实例 〔使用条件〕使用温度底于 环氧玻璃钢胶料配方实例

环氧酚醛玻璃钢胶料配方实例 环氧呋喃玻璃钢胶料配方实例 环氧煤焦油玻璃钢胶料配方实例

酚醛玻璃钢胶料配方实例 聚酯玻璃钢胶料配方实例

〔树脂玻璃钢胶料的制备〕 1.环氧酚醛树脂的配制:按比例将称好的两种树脂放入干净容器中,边搅拌,边混合,加热升温至30~40℃后,然后冷却至室温待用;如粘度大可加一定量稀释剂混匀后,加盖贮存。因酚醛树脂对环氧树脂起固化作用,故合树脂应在8小时内用完。 2.环氧呋喃树脂的配制:基本与1相同,加热升温可控制在50~70℃左右。 3.环氧煤焦油树脂的配制:在环氧树脂溶液中(含适量稀释剂二甲苯)将脱水煤焦油加入搅匀即可。温度控制在右。煤焦油在110~150℃下脱水,并用100目筛滤去杂质冷却后使用。 4.胶料的配制:取一定数量的单一树脂或改性树脂,加入稀释剂进行稀释,搅拌均匀后再加入一定数量的增韧加入填料,进行搅拌,在使用前加入固化剂。如配料环境温度较低,也可先加固化剂,后加填料。 配制玻璃钢打底料时,可在未加入固化剂前再加一些稀释剂;配制腻子时,则在加入填料(填料数量约为树脂倍);配制面层料时则应少加或不加填料。需做彩色面层时,再在面层料中加入一定量的无机染料。 树脂和固化剂的作用是放热反应,体量过大不易散热。因此,胶液切不要大量配制,每次以1千克右左树脂为随用,在初凝期(一般为30~45分钟)内用完。固化剂要逐步倾入,不断搅拌,如发现胶液温度过高,可将配入冷水中冷却,防止局部过热固化。 〔固化剂和增韧剂的制备〕 (1)乙二胺胺丙酮溶液的制备:先在玻璃瓶中加入丙酮1份,然后将玻璃瓶放入冷水浴里,边搅拌边慢慢加入份,控制反应温度不超过50℃,搅拌均匀后冷却至室温,放入耐腐容器中备用,一般七天内用完。 (2)硫酸乙酯的制备:将无水乙醇放在容器中,边搅拌边缓慢加入硫酸,在冷水浴中,控制应反温度不超过5断搅拌冷至室温。置于耐腐密闭容器中,8小时后方可使用,并在七天内用完。 (3)桐油钙松香的制备:桐油钙松香的重量配比为:钙松香∶二氧化锰∶生桐油∶氧化铅=300∶4~8∶1∶000∶制备钙松香。将松香(100份)加热熔化后,均匀撒入氧化钙(8份)充分搅拌并继续加热至250℃,保持15分其冷却后敲碎备用。然后把生桐油加热至200℃,加入二氧化锰与氧化铅,加热搅拌,在15分钟内把温度升至保持7分钟后加入钙松香,进行急速搅拌3分钟,当完全熔化后能拉出1米长丝即可,冷却后使用。

单组分环氧树脂胶粘剂的研究现状

单组分环氧树脂胶粘剂的研究现状 环氧树脂对各种金属材料、非金属材料、热固性高分子材料等具有优良的粘接性,适应性强,不含挥发性溶剂,不需加压即可固化,且固化收缩率低,耐环境性好,在许多领域得到广泛应用。通常环氧树脂胶粘剂是以主剂和固化剂分开的双组分包装形式提供应用。在环氧树脂中配合固化

剂,会立刻开始反应,随时间推移粘度上升,经过适用期达到不能使用为止。但是双组分混合给使用带来不方便,有以下缺点:增加了包装和贮运的麻烦;双组分胶粘剂使用时,混合比例的准确性和均一性将影响粘接强度;在树脂和固化剂混合后使用时间短。胶粘剂中固化剂种类不同其使用期不同,如脂肪胺类为数十分钟,叔胺或芳香胺类为几小时,酸酐类为一天至数天,不能长期存放;配置的胶液若不能及时用完会造成浪费。由于粘度随时间上升,改变了操作工艺性,不能用于自动粘接。而单组分胶粘剂避免了上述缺点,它可以使胶接

工艺简化,并适于自动化操作。将固化剂和环氧树脂混合起来配制单组分胶粘剂,主要是依靠固化剂的化学结构或者是采用某种技术手段把固化剂对环氧树脂的开环活化暂时冻结起来,然后在热、光、机械力或化学作用下使固化剂活性被激发,进而使环氧树脂迅速固化。目前国内外市场出售的单组分环氧树脂胶粘剂几乎都是采用潜伏性固化剂或自固化性环氧树脂,产品的形态有液态、糊状、粉末状和膜状。具有实用价值的单组分环氧胶粘剂主要有以下几种:湿气固化型;微胶囊包覆型:将固化剂封人微胶囊内,与环氧树脂混合后

不会发生固化反应。成膜物质有明胶、乙烯基纤维素、聚乙烯醇缩醛等。胶囊靠加热或加压而破裂,固化剂和环氧树脂便发生反应;潜伏性固化剂型:使用在规定温度以上才能被活化发生反应的热反应性固化剂,包括中温固化型及高温快固化型;阳离子光固化型。 1 单组分环氧胶粘剂的研究进展 1 1湿气固化型

改性酚醛树脂胶粘剂配方

改性酚醛树脂胶粘剂配方 酚醛树脂主要是由酚和醛缩聚脱水制成的。它是最早用于胶粘剂工业合成树脂之一,随着酚和醛的用量比例和催化剂不同,可制成热固性酚醛树脂和热塑性酚醛树脂两大类。热固性酚醛树脂是用酚与醛以小于1摩尔比,在碱性催化剂存在下反应制成,二般配成水溶性树脂使用。热塑性树脂是用酚与醛以大于1摩尔比的用量,在酸性催化剂存在下反应制得,使用时必须加入六次甲基四胺等固化剂。由酚醛树脂为主要原料制得的胶粘剂有很多优点,如粘接性能好,耐热性和耐油性好。但它也存在一些缺点,如脆性大,剥离度低,需高温固化等。本剂是根据酚醛树脂胶粘剂存在的缺点,加入聚乙烯醇缩甲乙醛等助剂,使酚醛树脂胶粘剂的性能更加优越。 1.特点与用途 (1)在酚醛树脂中含有大量的羟甲基和酚羟基,极性大,粘接力强,金属和非金属均有良好的粘接性能。 (2)酚醛树脂中含有大量苯环,又能连成交联型结构,所以本剂有较大的刚性和优异的耐热性能。 (3)本剂耐高温老化和在空气中耐自然老化性能均佳。 (4)本剂耐水、耐油、耐化学介质、耐霉性能均较好,对金属不产生腐蚀。 (5)本剂绝缘性能、抗蠕变性能好。 本剂缺点是需高温固化,固化温度为180℃。 用于各种碳钢、合金钢和铝、镁、钛等合金;酚醛层压板、金属与非金属的蜂窝材料等的粘接。 2,原材料 (1)酚醛树脂I 棕红色粘稠液体。为热固性酚醛树脂。在常温或受热条件下可使其固化。易溶于乙醇、丙酮、苯、甲醇等有机溶剂,不溶于水。具有耐高温、耐酸、耐碱、强度高等特点。本剂的主要原料。选用工业品。 生产厂:辽宁辽阳前进化工厂、长沙树脂厂、上海新华树脂厂、天津树脂厂。

(2)聚乙烯醇缩甲乙醛白色或微黄色小颗粒。密度1.2 g/m2。用于配制高强度耐湿胶粘剂,配制漆包线漆、金刚砂轮高强度胶粘剂。本剂中用作胶粘剂。选用工业品。 生产厂:天津有机化工实验厂、贵州有机化工厂(清镇县)。 (3)正硅酸乙酯又名四乙氧基硅烷。无色液体。有酯味。混溶于乙醇、丙酮、汽油,几乎不溶于水,遇水缓慢分解。本剂中用作胶粘剂助剂。选用工业品。 生产厂:天津化学试剂一厂、大连油脂化学厂助剂分厂、四川自贡鸿鹤化工总厂、江苏如皋郭元化工厂、武汉炼油厂、上海试剂一厂、北京化工厂等。 (4)没食子酸丙酯、又名3,4,5—三羟基苯甲酸丙酯、五倍子酸丙酯。白色结晶性粉末或乳白色针状结晶。无臭,稍有苦味。由水或含水乙醇中得到一分子结晶水合物,105℃失水。易溶于乙醇、乙醚、丙酮,难溶于水、氯仿和脂肪。有吸湿性,对热稳定,对光不稳定。本剂中作抗氧剂。选用工业品。 生产厂:上海试剂一厂、北京化工厂、上海益民食品四厂。 (5)环己基苯基对苯二胺又名防老剂4010。白色粉末。露置空气中及日光下颜色变深。易溶于苯、丙酮、醋酸乙酯,微溶于汽油,不溶于水。本剂中用作防老剂。选用工业品。 生产厂:黑龙江牡丹江农药厂、南京化工厂。 (6)三乙醇胺见一中(三)粘多糖乳液。本剂中用作碱性剂。选用工业品。 (7)醋酸乙酯见五中(九)多功能脱漆剂。本剂中用作溶剂选用工业品。 (8)乙醇见一中(一)冬虫夏草润肤液。本剂中用作溶剂。i用工业品。 3.配方(质量份) 酚醛树脂1 175 聚乙烯醇缩甲乙醛 100 正硅酸乙酯 33

酚醛树脂胶粘剂(1)

酚醛树脂胶粘剂的原料: 酚类:苯酚甲酚间苯二酚单宁 醛类:甲醛糠醛 通常用作胶粘剂的是苯酚和甲醛经缩聚反应得到的树脂 在酚醛树脂的合成中,根据原料的化学结构、酚和醛的用量(摩尔比)以及介质的PH值不同,所生成的树脂有两种类型:热塑性酚醛树脂、热固性酚醛树脂 热固性酚醛树脂用的酚脂必须含有三个官能团,因为有三个反应点,才能形成体型的结构,得到不溶(熔)的的热固性树脂;双管能团的酚不能形成体型交联结构,只能生成热塑形树脂。 不同酚类和甲醛的反应活性不同 热固性酚醛树脂的合成原理 热固性酚醛树脂是在碱性催化剂作用下苯酚与甲醛以摩尔比小于1的情况下反应制成。 由于酚羟基的影响,使酚核上的邻位和一个对位活化。这些活性的位置当收到甲醛的进攻时生成邻位或对位的羟甲基酚。

羟甲基酚除了能与苯酚反应外,还可继续与甲醛反应而生成多羟甲基酚。 羟甲基酚与苯酚作用或相互之间发生反应生成线性结构的酚醛树脂。 酚醛树脂由甲(A)阶段向乙(B)阶段和丙(C)阶段转化后形成三维网状体型结构的化学过程称为酚醛树脂的固化。酚醛树脂的固化主要是羟甲基的缩合反应,一般是以两种方式进行,其一是羟甲基与酚环上的活泼氢发生缩合反应生成亚甲基;另者则是羟甲基之间发生缩合反应生成来甲基醚 1、热固化 甲阶酚醛树脂含有较多量的羟甲基,加热时由于羟甲基与酚环上邻们或对位活泼氢缩合以及羟甲基本身的醚化而固化。也就是说热固化时来甲基键和醚键同时生成并放出低分子水分当于150~1600C加热时整个固化过程约为30min。 2、碱固化 用一种或几种较弱或较强的碱性催化剂,如氢氧化钠(NaOH)、氢氧化钡(Ba(OH)2)、氢氧化镁、氨水等,可使酚醛树酯固化。碱性酚醛树脂固化属二级肥应,与羟甲基的浓度有关,游离甲醛能促进固化。 3、酸固化 酚醛树脂中加入适当的酸性固化剂如盐酸、磷酸、硫酸、对甲苯磺酸、石油磺酸、对氯苯磺酸等,可在较低的温度下固化。 酚醛树脂的固化反应须在高温(150~1800C)下进行,工业上一般控制在1700C左右。由于固化反应过和有低分子物放出,必须施加0.3~1.5mpa的压力。加压的目的是克服固化过程产生的挥发分(如水分、溶剂、甲醛)在胶层中产生气孔。 酚醛树脂分热塑性和热固性的,热塑性的一般用碱做固化剂,一般用的是六次甲基四胺,热固性的话用的是酸做催化剂,酚醛树脂常用的固化剂如磷酸,乙二胺。

各种有机胶粘剂的配方

HBS-3复合材料胶粘剂 配方(份):618#环氧树脂100,70#酸酐110,环氧丙烷30,BDMA 1。 制法:先将70#酸酐于70℃下烘为均一的液体,冷却后,依次称量,混合均匀即成。25℃下初始粘度为56厘泊,10小时后为100厘泊,24小时后为200厘泊。 可应用于大型缸体的制造。 SY-101胶 配方(份):E-51环氧树脂100,液体聚硫橡胶20,已二胺10,石英粉50。 制法:熔化已二胺,加入少量E-51环氧树脂,冷却,再加入剩余的E-51环氧树脂,后加入其余组分。 就用于铝材酚醛塑料、皮革等材料的粘接,也可用于紧固螺钉及电器仪表零件的装配与修补。 环氧丁晴胶粘剂 配方(份):E-44环氧树脂100,乙二铵7,邻苯二甲二丁酯15,丁腈橡胶7,瓷粉30~100。按比例配制。 适用于泡沫塑料、纸、布、胶合板等不耐温材料的粘接。 硫脲/胺缩合物快速胶粘剂 配方(份):E-44环氧树脂100,620#聚硫橡胶20,磷酸三甲酚酯10,氧化铝粉50,硫脲-四乙烯五胺缩合物20。 制法:先将硫脲3.8克,四乙烯五胺28.4克在三口瓶中于160℃下反应1小时,得到棕红色油状液体,再按上述配方比例配制。 农机2号胶 配方(份):甲组分:E-44环氧树脂100,邻苯二甲酸二丁酯15,生石灰(160目,6 0℃活化4小时)30。乙组分:三乙烯四胺50,DMP-30 3.14,硫脲反应物18.6,甲组分:乙组分=145 :20的比例配好。 应用于金属与玻璃、木材、胶木、层压材料的粘接;适用于120℃下的机件、农机、汽车、轮船等零部件粘接修复以及无线电仪表的粘接。粘接黄铜,室温抗拉为336kgf/cm2。 室温固化环氧导电胶 配方(份):E-44环氧树脂40,银粉60,邻苯二甲酸二丁酯10~20,乙二胺6。制法:先将环氧树脂在水浴中加热熔化,在熔化的树脂中加入二丁酯和银粉,搅拌均匀后加入乙二胺,再搅拌均匀,即可使用。 应用于不同金属的导电粘接,导电密封等。 耐温结构胶 配方(份):二氨二苯醚多官能团环氧树脂100,液体丁腈橡胶8~10,704#固化剂10,铁粉(300~400目)20。 按比例配制。主要应用于船用铸铁机件的砂眼、空隙、细小裂缝等缺陷的修补,工艺效果好,特别对用焊接或机械类固定方法不能修复的部件更好。

氨基树脂胶黏剂

第二章氨基树脂胶黏剂 1、氨基树脂:指带有氨(—NH2或—NH)基团的化合物与醛类反应而生成的聚合产物。 2、氨基树脂包括:脲醛树脂(UF)和三聚氰胺甲醛树脂(MF) §1、脲醛树脂胶黏剂(使用量最大)【碱酸碱工艺】 1、脲醛树脂是一种由尿素和甲醛缩聚而成的合成树脂 2、脲醛树脂固化后胶层无色,脲醛树脂可制成水溶液状、泡沫状、粉末状和膏状 一、原料 1、尿素:分子式:CO(NH2)2分子量:60.055,熔点:132.7℃,尿素为无色针状结晶或白色结晶,呈弱碱性,易溶于水、甲醛、乙醇和液态氨。 2、缩二脲:【一定要记得】 3、硫酸铜和缩二脲反应呈紫色,可用来鉴定尿素 4、甲醛:分子式:HCHO,分子量:30.03,沸点:—19.5℃。常温下为气体 5、甲醛水溶液中没有甲醛,只有甲二醇(甲醛+水) 6、甲醛易氧化生成甲酸 7、甲醛在碱性介质中发生歧化反应生成甲酸和甲醇 8、甲醛与氨反应生成六次甲基四胺和盐酸 9、甲醛水溶液在贮存过程中,聚合度n≤3,否则会有不可恢复的沉淀 10、甲醇是阻聚剂,甲醇含量高的甲醛水溶液不适合做胶 二、合成原理(先加成后缩聚) 1、加成反应与PH值无关,无论酸碱性条件,最终产物相同 2、缩聚反应:①加成反应:PH>7,因为缩聚反应PH>7时,很慢。碱性条件 ②缩聚反应:PH<7,酸性条件 ③为了使生成物分子量不至于过大沉淀,减慢下来。碱性条件(贮存) ④使用时,再调成酸。酸性条件 3、加成反应中,当尿素和甲醛的摩尔比大于1:1时就能生成二羟甲基脲或三羟甲基脲 4、脲醛树脂合成反应的影响因素:①尿素与甲醛的摩尔比 ②反应阶段的PH值 ③反应温度(反应温度自始至终控制在45℃以下) ④反应时间 ⑤原材料质量 5、二羟甲基脲的重要性:①在缩聚反应中,有二羟甲基脲的存在,才具有促使羟甲基形成交联结构的可能,以确保胶层具有足够的内聚力;②二羟甲基脲是增加胶层与木材之间胶接强度的主要组分;③缩聚后树脂分子中必须具有足够的羟甲基才能确保与木材的胶接及交联。 6、羟甲基含量越高的胶粘剂对木材的胶接性能就越佳;羟甲基含量越高的胶粘剂固化后释放出的游离甲醛也越多。 7、游离羟甲基含量和尿素与甲醛的摩尔比有关:当F/U增大时,游离羟甲基含量增加,树