环氧树脂胶粘剂的典型配方

环氧胶黏剂配方设计

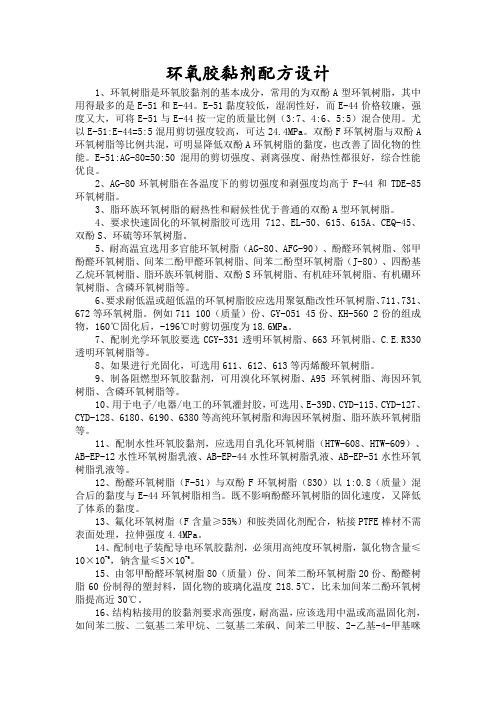

环氧胶黏剂配方设计1、环氧树脂是环氧胶黏剂的基本成分,常用的为双酚A型环氧树脂,其中用得最多的是E-51和E-44。

E-51黏度较低,湿润性好,而E-44价格较廉,强度又大,可将E-51与E-44按一定的质量比例(3:7、4:6、5:5)混合使用。

尤以E-51:E-44=5:5混用剪切强度较高,可达24.4MPa。

双酚F环氧树脂与双酚A 环氧树脂等比例共混,可明显降低双酚A环氧树脂的黏度,也改善了固化物的性能。

E-51:AG-80=50:50混用的剪切强度、剥离强度、耐热性都很好,综合性能优良。

2、AG-80环氧树脂在各温度下的剪切强度和剥强度均高于F-44和TDE-85环氧树脂。

3、脂环族环氧树脂的耐热性和耐候性优于普通的双酚A型环氧树脂。

4、要求快速固化的环氧树脂胶可选用712、EL-50、615、615A、CEQ-45、双酚S、环硫等环氧树脂。

5、耐高温宜选用多官能环氧树脂(AG-80、AFG-90)、酚醛环氧树脂、邻甲酚醛环氧树脂、间苯二酚甲醛环氧树脂、间苯二酚型环氧树脂(J-80)、四酚基乙烷环氧树脂、脂环族环氧树脂、双酚S环氧树脂、有机硅环氧树脂、有机硼环氧树脂、含磷环氧树脂等。

6、要求耐低温或超低温的环氧树脂胶应选用聚氨酯改性环氧树脂、711、731、672等环氧树脂。

例如711 100(质量)份、GY-051 45份、KH-560 2份的组成物,160℃固化后,-196℃时剪切强度为18.6MPa。

7、配制光学环氧胶要选CGY-331透明环氧树脂、663环氧树脂、C.E.R330透明环氧树脂等。

8、如果进行光固化,可选用611、612、613等丙烯酸环氧树脂。

9、制备阻燃型环氧胶黏剂,可用溴化环氧树脂、A95环氧树脂、海因环氧树脂、含磷环氧树脂等。

10、用于电子/电器/电工的环氧灌封胶,可选用、E-39D、CYD-115、CYD-127、CYD-128、6180、6190、6380等高纯环氧树脂和海因环氧树脂、脂环族环氧树脂等。

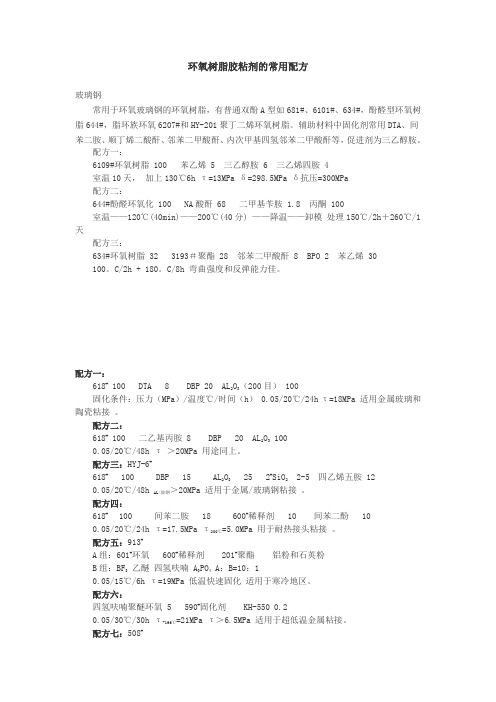

环氧树脂胶粘剂的常用配方

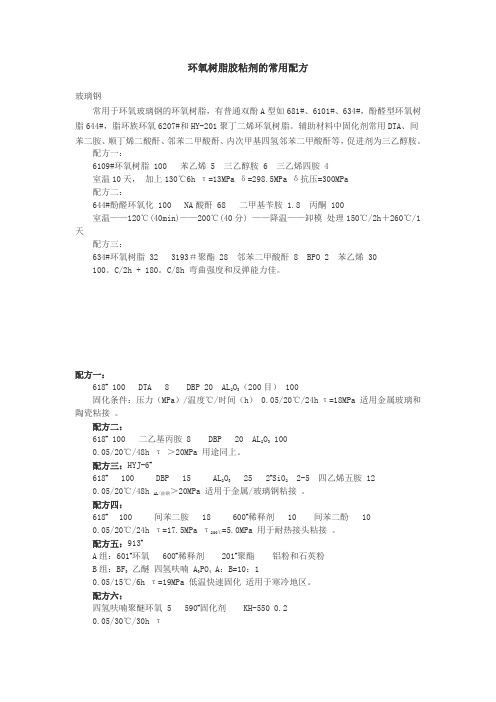

环氧树脂胶粘剂的常用配方玻璃钢常用于环氧玻璃钢的环氧树脂,有普通双酚A型如681#、6101#、634#,酚醛型环氧树脂644#,脂环族环氧6207#和HY-201聚丁二烯环氧树脂。

辅助材料中固化剂常用DTA、间苯二胺、顺丁烯二酸酐、邻苯二甲酸酐、内次甲基四氢邻苯二甲酸酐等,促进剂为三乙醇胺。

配方一:6109#环氧树脂 100 苯乙烯 5 三乙醇胺 6 三乙烯四胺 4室温10天,加上130℃6h τ=13MPa δ=298.5MPa δ抗压=300MPa配方二:644#酚醛环氧化 100 NA酸酐 68 二甲基苄胺 1.8 丙酮 100室温——120℃(40min)——200℃(40分) ——降温——卸模处理150℃/2h+260℃/1天配方三:634#环氧树脂 32 3193#聚酯 28 邻苯二甲酸酐 8 BPO 2 苯乙烯 30100。

C/2h + 180。

C/8h 弯曲强度和反弹能力佳。

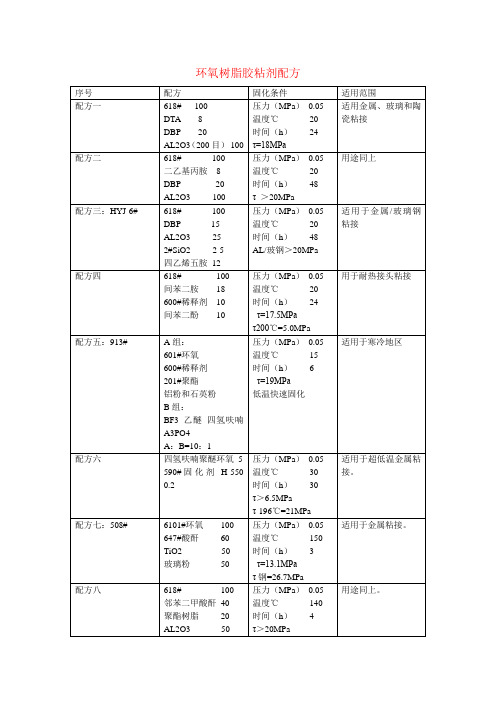

配方一:618# 100 DTA 8 DBP 20 AL2O3(200目) 100固化条件:压力(MPa)/温度℃/时间(h)0.05/20℃/24h τ=18MPa 适用金属玻璃和陶瓷粘接。

配方二:618# 100 二乙基丙胺 8 DBP 20 AL2O3 1000.05/20℃/48h τ >20MPa 用途同上。

配方三:HYJ-6#618#100 DBP 15 AL2O3 25 2#SiO22-5 四乙烯五胺 120.05/20℃/48h AL/玻钢>20MPa 适用于金属/玻璃钢粘接。

配方四:618# 100 间苯二胺 18 600#稀释剂10 间苯二酚 100.05/20℃/24h τ=17.5MPa τ200℃=5.0MPa 用于耐热接头粘接。

配方五:913#A组:601#环氧 600#稀释剂201#聚酯铝粉和石英粉B组:BF3乙醚四氢呋喃 A3PO4 A:B=10:10.05/15℃/6h τ=19MPa 低温快速固化适用于寒冷地区。

环氧树脂胶水配方和性能

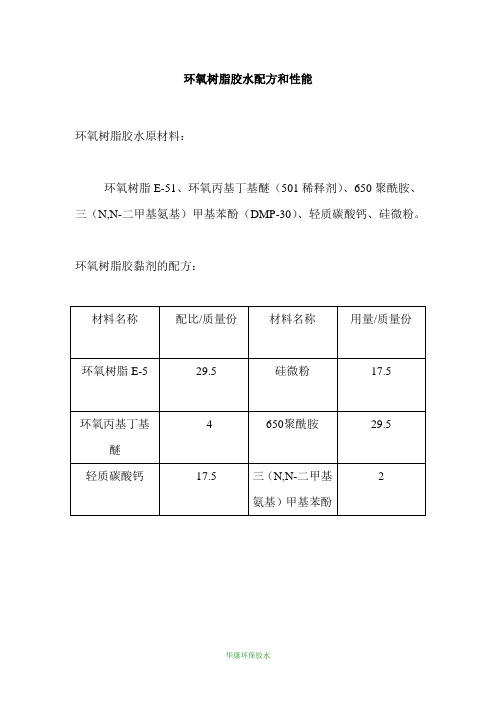

轻质碳酸钙

17.5

三(N,N-二甲基氨基)甲基苯酚

2

环氧树脂胶黏剂的制备方法:按配方要求将上述材料加入容器,搅拌混合均匀即可。

环氧树脂胶黏剂的性能:该胶黏剂剥离强度高,粘接性能好。

环氧树脂胶黏剂的应用:主要主要用作金属、塑料、橡胶、玻璃、陶瓷等材料粘接用结构胶黏剂。

环氧树脂胶水配方和性能

环氧树脂胶水原材料:

环氧树脂E-51、环氧丙基丁基醚(501稀释剂)、650聚酰胺、三(N,N-二甲基氨基)甲基苯酚(DMP-30)、轻质碳酸钙、硅微粉。

环氧树脂胶黏剂的配方:

材料名称

配比/质量份

材料名称

用量/质量份

环氧树脂E-5

29ห้องสมุดไป่ตู้5

硅微粉

17.5

环氧丙基丁基醚

4

650聚酰胺

环氧树脂胶粘剂的典型配方

环氧树脂胶粘剂的典型配方

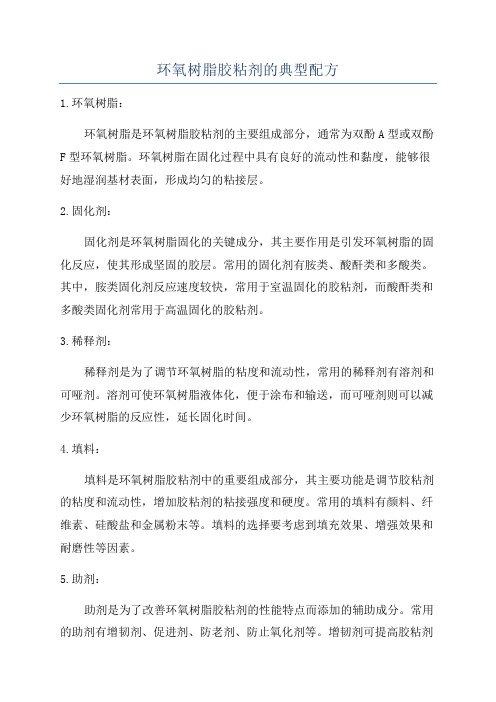

1.环氧树脂:

环氧树脂是环氧树脂胶粘剂的主要组成部分,通常为双酚A型或双酚F型环氧树脂。

环氧树脂在固化过程中具有良好的流动性和黏度,能够很好地湿润基材表面,形成均匀的粘接层。

2.固化剂:

固化剂是环氧树脂固化的关键成分,其主要作用是引发环氧树脂的固化反应,使其形成坚固的胶层。

常用的固化剂有胺类、酸酐类和多酸类。

其中,胺类固化剂反应速度较快,常用于室温固化的胶粘剂,而酸酐类和多酸类固化剂常用于高温固化的胶粘剂。

3.稀释剂:

稀释剂是为了调节环氧树脂的粘度和流动性,常用的稀释剂有溶剂和可哑剂。

溶剂可使环氧树脂液体化,便于涂布和输送,而可哑剂则可以减少环氧树脂的反应性,延长固化时间。

4.填料:

填料是环氧树脂胶粘剂中的重要组成部分,其主要功能是调节胶粘剂的粘度和流动性,增加胶粘剂的粘接强度和硬度。

常用的填料有颜料、纤维素、硅酸盐和金属粉末等。

填料的选择要考虑到填充效果、增强效果和耐磨性等因素。

5.助剂:

助剂是为了改善环氧树脂胶粘剂的性能特点而添加的辅助成分。

常用的助剂有增韧剂、促进剂、防老剂、防止氧化剂等。

增韧剂可提高胶粘剂

的韧性和抗冲击性,促进剂可加快固化速度,防老剂可提高胶粘剂的耐老化性能,防止氧化剂可防止环氧树脂在固化过程中发生氧化反应。

综上所述,环氧树脂胶粘剂的典型配方包括环氧树脂、固化剂、稀释剂、填料和助剂等多个组分。

这些组分相互配合,能够提高胶粘剂的粘接性能、流动性和硬度,满足不同应用领域的需求。

环氧树脂胶粘剂配方

配方十四:E-12#

甲组:

氨酯四官能环氧树脂20

聚乙烯矿缩甲乙醛20

正硅酸乙酯1

乙组:

2E4BZ 2

丙酮:正醇(7:3)8

甲:乙=41:10

压力(MPa)0.02

温度℃120

时间(h)4

τ>20Mpa,

150℃=12MPa

金属粘接。

配方十五

618# 100

正硅酸乙酯8

DTA 8

CTBN 15~25

双氰双胺9

2#SiO2 2~3

温度℃150~160

时间(h)3

τ≥30MPa

金属粘接。

配方十九:HY911-Ⅲ

A组:

618#

端羟基聚丁二烯

石英粉

2#SiO2

B组:

634#环氧树脂

四氢呋喃

H3PO4

A:B=3~9:1

温度℃30

时间(h)3

τ=24.3MPa

室温快速修补结构胶。

配方二十

配方十:KH-514#

A组:

618# 2000#环氧树脂

B组:

651#聚酰胺

DMP-30

KH-560

混胺(间苯二胺:4,4´-二氨基二苯甲烷)

A:B=12:7

压力(MPa)0.05

温度℃60

时间(h)3

τ≥25MPa

用于金属粘接。

配方十一:J-11#胶

6101#环氧树脂120

200#聚酰胺100

600#稀释剂24

τ>20MPa

用途同上

配方三:HYJ-6#

618# 100

DBP 15

AL2O3 25

2#SiO2 2-5

环氧树脂胶黏剂的合成及配制

环氧树脂胶黏剂的合成及配制本实验的目标是研究双酚A型环氧树脂的实验室制法,并了解环氧值的测定方法和一般环氧树脂胶黏剂的配制方法和应用。

双酚A型环氧树脂有低分子量、中等分子量和高分子量三种。

其中,低分子量环氧树脂通常被用于环氧树脂胶黏剂的制作,而高分子量环氧树脂则被用于热熔胶的制作。

双酚A型环氧树脂的合成原理是通过环氧氯丙烷与双酚A在氢氧化钠作用下聚合制得。

该反应是逐步聚合反应,会不断进行环氧基开环和闭环的反应。

环氧值是指每100g树脂中所含环氧基的摩尔数,是环氧树脂质量的重要指标之一,也是计算固化剂用量的依据。

低分子量环氧树脂的环氧值一般在0.50~0.57之间,而分子量小于1500的环氧树脂,其环氧值测定采用盐酸—丙酮法。

在环氧树脂的结构中含有脂肪族羟基、醚基和极活泼的环氧基,这些基团的存在使得环氧树脂分子能够与临界面产生静电引力,并与介质表面的游离基起反应形成化学键,从而使得环氧树脂的黏合力特别强。

环氧树脂在未固化前是呈热塑性的线形结构,使用时必须加入固化剂。

固化剂与环氧树脂的环氧基反应后,形成网状结构的大分子,成为不溶不熔的热固性物质。

不同的固化剂按照不同的固化机理固化。

有的固化剂与环氧树脂加成后,构成固化产物的一部分即完成固化,有的固化剂则通过催化作用使环氧树脂本身开环聚合而固化。

实验所需的主要仪器包括四口瓶、电动搅拌装置、滴液漏斗、分液漏斗、回流冷凝管、电热套、减压蒸馏装置一套和铝片。

主要药品包括双酚A、环氧氯丙烷、氢氧化钠、盐酸—丙酮溶液、氢氧化钠乙醇溶液、苯、乙二胺、酚酞试液、浓硫酸和重铬酸钾。

实验的第一步是制备环氧树脂。

首先将22克双酚A(0.1摩尔)和28克环氧氯丙烷(0.3摩尔)加入装有搅拌器、滴液漏斗、回流冷凝管及温度计的四口瓶中。

然后搅拌并加热至70℃,使双酚A全部溶解。

接着称取8克氢氧化钠溶解在20毫升水中,置于60毫升滴液漏斗中。

慢慢滴加氢氧化钠溶液至四口瓶中,保持反应液温度在70℃左右,约30分钟内滴加完毕。

环氧树脂胶粘剂的常用配方

A组:618# 2000#环氧树脂

B组:651#聚酰胺 DMP-30 KH-560 混胺(间苯二胺:4,4′-二氨基二苯甲烷)

A:B=12:7

0.05/60℃/3h τ≥25MPa 用于金属粘接。

配方十一:J-11#胶

6101#环氧树脂 120 200#聚酰胺 100 600#稀释剂 24 间苯二胺 6.5 KH-50 2.5

A组:711# 712# 601# JLY-124聚硫 石英粉(270目) 2#SiO2

B组:701固化剂 DMP-30 KH-550 2#SiO2 石英粉 A:B=2.5:1

0.05/25℃/6~8h τ=15~20MPa T型剥离强度为0.35MPa 金属玻璃陶瓷有机玻璃 ABS聚氨乙烯粘接。

LP-2聚硫(JLY-124#) 20 石英粉 40 2#SiO2 2

B组:703固化剂 36 DMP-30 1 KH-550 2 A:B=5~6:1

0.05/25℃/3h (E-20) τ=23~25MPa T型剥离强度为0.23MPa 金属、塑料、陶瓷粘接。

配方十六:HY-914Ⅱ

30℃/3h τ=24.3MPa 室温快速修补结构胶。

配方十:618#,JLY-121#聚硫,固化剂

τ45#钢≥35MPa 属塑料玻璃粘接。

配方十一ห้องสมุดไป่ตู้KH-223#

618# 100 CTBN 25~35 2E4ME 10 2#SiO2 0~2

0.05/80℃/4h τ≥30MPa τ 100℃≥15MPa 金属粘接。

0.05/20℃/48h τ >20MPa 用途同上。

配方三:HYJ-6#

环氧树脂胶粘剂配方

用途同上

配方三:HYJ-6#

618#100

DBP15

AL2O325

2#SiO22-5

四乙烯五胺12

压力(MPa)

温度℃20

时间(h)48

AL/玻钢>20MPa

适用于金属/玻璃钢粘接

配方四

618#100

间苯二胺18

600#稀释剂10

间苯二酚10

压力(MPa)

温度℃20

时间(h)24

τ=

τ200℃=

用于耐热接头粘接

DTA8

压力(MPa)

温度℃20

时间(h)24

τ20℃>16MPa

τ100℃>11MPa(耐水性好),

金属陶瓷粘接。

配方十六:MS-2#

6101#环氧树脂100

JLY-121#聚硫10

微胶囊(内含4,4′-二氨基二苯甲烷)50

压力(MPa)

温度℃130

时间(h)2

τ=25MPa

τ120℃=

金属粘接。

200#聚酰胺200

D-17

环氧树脂20

液体丁腈10

丙酮适量

压力(MPa)

温度℃50

时间(h)16

τ=40MPa

适用于强度高金属粘接。

配方十三:711#

甲组:

6101#环氧树脂40

634#环氧树脂40

600#稀释剂20

癸二酸二辛酯10

乙组:

651#聚酰胺

甲:乙=100:35

压力(MPa)

温度℃25

时间(h)24

时间(h)3

τ≥25MPa

用于金属粘接。

配方十一:J-11#胶

环氧树脂胶配方分析及配制方法

双酚A型环氧树脂胶粘剂的合成及配制环氧树脂胶粘剂又称环氧胶粘剂,简称环氧胶。

自20世纪50年代开始应用以来,发展迅速,已经众所周知,几乎无所不粘,一直受宠不衰,是性能较为全面、应用相对广泛的一类胶粘剂,素有“万能胶”和“大力胶”之美称。

在合成胶粘剂中环氧胶粘剂具有粘结力大、粘结强度高、固化收缩小、电性能优良、尺寸稳定好、抗蠕变性能强、耐化学介质、毒害性很低,无环境污染等优点。

对金属、木材、塑料、玻璃、陶瓷、复合材料、混凝土、橡胶、织物等多种材料都具有良好的粘结能力。

除了粘结性能之外,还有密封、堵漏、绝缘、防松、防腐粘涂、耐磨、导电、导磁、导热、固定、加固修补、装饰等作用。

因此在航空、机械、石油、轻工、水力、化工、冶金、农机、铁路、医疗器械、工艺美术、文物修复、文体用品、日常生活等诸多领域都得到了极为广泛和非常成功的应用[1]。

1实验部分1.1实验主要试剂苯酚(化学纯),双酚A,丙酮,甲苯,苯,98%硫酸,环氧氯丙烷,氢氧化钠,乙二胺,邻苯二甲酸二丁酯,碳酸钙,酚酞指示剂,试剂均为分析纯。

1.2实验设备及仪器MH-250调温型电热套(北京科伟永兴仪器有限公司),XKJ-1增力电动搅拌器(姜堰市新康医疗器械有限公司),78-1磁力加热搅拌器(苏州威尔实验用品有限公司),SGWX-4显微熔点仪(上海精密科学仪器有限公司),JM628便携式数字温度计(天津今明仪器有限公司),S.C.202型电热恒温干燥箱(浙江省嘉兴县新胜电热仪器厂制造),MB-104型傅里叶变换红外光谱仪(天津港东科技发展股份有限公司)。

1.3双酚A的合成[2~7]中心以化工行业技术需求和科技进步为导向,以资源整合、技术共享为基础,分析测试、技术咨询为载体,致力于搭建产研结合的桥梁。

以“专心、专业、专注“为宗旨,致力于实现研究和应用的对接,从而推动化工行业的发展。

将30g苯酚加入三口烧瓶中,用8mL甲苯将其溶解,在不断搅拌下,加入12mL丙酮。

环氧树脂胶粘剂的配方

环氧树脂胶粘剂的配方环氧树脂胶粘剂是一种常用的工业胶粘剂,具有优异的黏结性能和耐化学腐蚀性能。

其配方是指树脂、固化剂、填充剂、稀释剂等成分的比例和配制方法。

下面将详细介绍环氧树脂胶粘剂的配方。

一、树脂:环氧树脂是环氧树脂胶粘剂中的主要成分,其性能直接影响胶粘剂的黏结强度和稳定性。

常用的环氧树脂有双酚A型环氧树脂、双酚F型环氧树脂等。

双酚A型环氧树脂具有良好的耐热性和电绝缘性,适用于高温环境下的粘接。

双酚F型环氧树脂具有较高的耐化学腐蚀性能,适用于要求耐腐蚀性能的场合。

二、固化剂:固化剂是环氧树脂胶粘剂中与树脂反应形成三维交联结构的成分,其选择和使用量对胶粘剂的性能起着决定性作用。

常用的固化剂有胺类固化剂、酸酐类固化剂等。

胺类固化剂固化速度快,但耐热性和耐化学腐蚀性较差。

酸酐类固化剂固化速度较慢,但耐热性和耐化学腐蚀性较好。

三、填充剂:填充剂主要用于调节环氧树脂胶粘剂的流动性、增加黏结面的接触面积和提高胶粘剂的强度。

常用的填充剂有石英粉、硅酸盐粉、铝粉等。

石英粉具有较好的耐热性和耐化学腐蚀性,适用于高温和腐蚀性环境下的粘接。

硅酸盐粉具有较好的耐磨性和耐冲击性,适用于需要抗冲击和抗磨损性能的场合。

铝粉可以提高胶粘剂的导电性能,适用于需要导电性能的场合。

四、稀释剂:稀释剂主要用于调节环氧树脂胶粘剂的粘度和流动性。

常用的稀释剂有丙酮、甲苯等有机溶剂。

稀释剂的选择应注意其溶解性、挥发性和安全性,以确保胶粘剂的性能和使用安全。

五、其他添加剂:除了上述主要成分外,环氧树脂胶粘剂中还可以添加改性剂、防老剂、颜料等。

改性剂可以改善胶粘剂的柔韧性、降低收缩率和提高粘接强度。

防老剂可以延长胶粘剂的使用寿命。

颜料可以为胶粘剂提供不同的颜色,方便使用和区分。

环氧树脂胶粘剂的配方包括树脂、固化剂、填充剂、稀释剂和其他添加剂。

这些成分的选择和配比需要根据具体的应用需求进行调整。

合理的配方可以使环氧树脂胶粘剂具有优异的黏结性能和耐化学腐蚀性能,满足不同场合的粘接需求。

胶黏剂配方

环氧树脂、改性环氧树脂胶黏剂配方HY-913配方组分用量/g 组分用量/gA、600号稀释剂 100 石英粉 40E-20环氧树脂 40 B、三氟化硼乙醚溶液 142621多羟基聚醚 10 四氢呋喃 72铅粉 8 磷酸 294制备及国有化先配制A、B两组分,混合均匀即可。

固化为-15~2℃24h,也可提高国有化温度。

用途本胶用于粘接金属、硬质塑料、玻璃、陶瓷、木材。

HYJ-26环氧胶黏配方组分用量/g 组分用量/gE-51环氧树脂 100 石英粉 100邻苯二甲酸二丁酯 15 双氰胺 8200#聚酰胺 10制备及固化先浆液体部分依次称量,混合均匀。

固化为80℃下1h ,100℃下0.5h,150℃下2h。

用途本胶主要用于金属、玻璃钢、陶瓷粘接和高温密封。

钢铁胶配方组分用量/g 组分用量/gA、6101环氧树脂 100 白炭黑 5J-04胶 10~25 铝粉 10邻苯二甲酯二丁酯 5 B、J-31G 20~35石英粉(300目) 40 KH-550 4制备按配方用量,将6101环氧树脂、邻苯二甲酸二丁酯、J-04胶加热到60℃,混合搅拌10min,再将A组分的固体物料加入,混匀后作为A组分。

将J-31G、KH-550混合作为B组分。

A、B组分混合制得本胶。

25℃下3h或60℃下0.5h用途本胶用于金属、石头、玻璃、陶瓷、水泥等的粘接。

主要和于紧急修复机床、各种管道堵漏等的粘接。

本胶耐酸碱,耐老化达10年之久。

使用温度为-40~150℃。

耐腐蚀绝缘黏结剂配方组分用量/g 组分用量/gA、环氧树脂 1 玻璃丝 0.02~0.03硼泥 2~3 B、固化剂己二胺歼渣适量制备及固化按上述组分配制,常温上固化。

用途本胶用于金属、陶瓷、木材、混凝土、电器件的粘接及作为绝缘材料的原料。

HN-301胶黏剂配方组分用量/g 组分用量/gE-51环氧村脂 100 氧化铝粉 100邻苯二甲酸二丁酯 20 乙二胺 10制备及固化按配方用量依次称量,混俣均匀,最扣加入氧化铝粉,再搅拌均匀。

环氧树脂胶配方分析及配制方法

环氧树脂胶配方分析及配制方法一、环氧树脂胶的配方分析:1.主剂(环氧树脂):主剂是环氧树脂胶中的主要成分,它具有良好的粘接性能和化学稳定性。

主剂的选择应根据具体的应用要求,包括胶接材料的种类、环境条件等因素。

常见的主剂有双酚A型环氧树脂、双酚F 型环氧树脂等。

2.固化剂:固化剂是环氧树脂胶中用来与主剂反应形成交联结构的成分。

固化剂的选择应与主剂相配套,以确保能够获得理想的固化效果。

常见的固化剂有胺类、酸酐类、酸酐酰胺类等。

3.增塑剂:增塑剂可以调节环氧树脂胶的固化速度和粘度,提高其可加工性。

常见的增塑剂有酸酐类、脂肪酸酯类等。

4.助剂:助剂可用于调节环氧树脂胶的性能,如增强其耐热、耐候性等。

常见的助剂有防老化剂、稳定剂等。

5.填料:填料可以提高环氧树脂胶的强度、刚度和耐磨性。

常见的填料有玻璃纤维、硅酸盐等。

二、环氧树脂胶的配制方法:1.按照配方确定所需原材料的种类和比例,并进行精确计量。

2.将主剂(环氧树脂)和固化剂充分搅拌均匀,加入适当的溶剂调整粘度。

3.若需要添加增塑剂、助剂和填料,可以先将它们分别与溶剂混合,再加入主剂和固化剂中。

4.搅拌均匀后,将混合后的胶料在搅拌机中进行充分搅拌,以使其各个组分充分混合,消除空气泡。

5.混合胶料宜放置片刻,以使其脱气,然后进行后续加工,如浇注、涂覆等。

6.混合胶料的固化需要一定的时间,具体的固化时间可以通过实验或参考相关技术指标进行确定。

7.在固化过程中,应根据具体要求控制温度和湿度,以确保胶料能够充分固化。

以上是环氧树脂胶的一般配制方法,具体的配制步骤和条件可根据实际需求进行调整。

总结:环氧树脂胶的配方分析及配制方法是胶粘剂生产过程中的重要环节。

合理的配方和精确的配制方法可以保证环氧树脂胶的性能和质量,提高其在各个领域的应用效果。

因此,在配制环氧树脂胶时应仔细选择原材料,并按照规定的配方和配制步骤进行操作,以获得理想的胶粘剂产品。

(推荐)环氧树脂胶配制方法

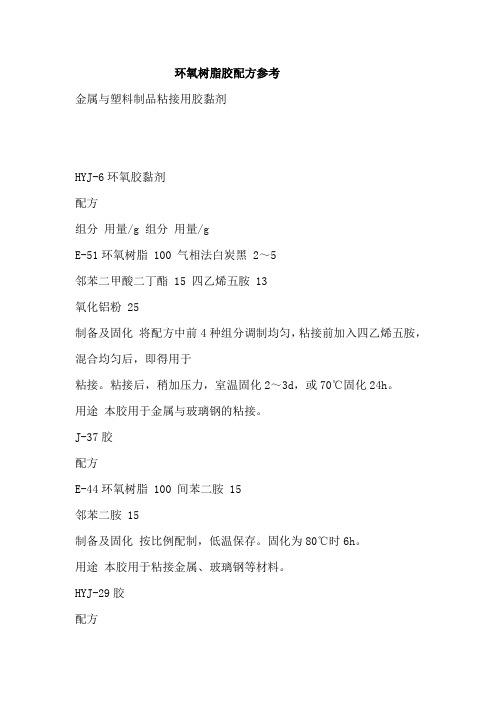

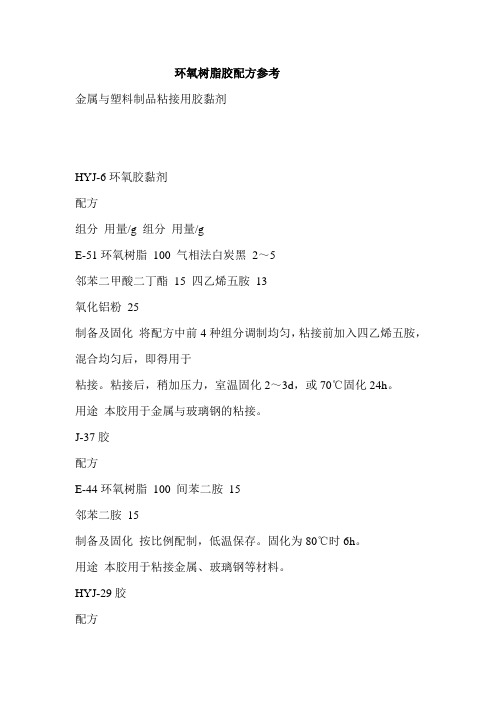

环氧树脂胶配方参考金属与塑料制品粘接用胶黏剂HYJ-6环氧胶黏剂配方组分用量/g 组分用量/gE-51环氧树脂 100 气相法白炭黑 2~5邻苯二甲酸二丁酯 15 四乙烯五胺 13氧化铝粉 25制备及固化将配方中前4种组分调制均匀,粘接前加入四乙烯五胺,混合均匀后,即得用于粘接。

粘接后,稍加压力,室温固化2~3d,或70℃固化24h。

用途本胶用于金属与玻璃钢的粘接。

J-37胶配方E-44环氧树脂 100 间苯二胺 15邻苯二胺 15制备及固化按比例配制,低温保存。

固化为80℃时6h。

用途本胶用于粘接金属、玻璃钢等材料。

HYJ-29胶配方组分用量/g 组分用量/gE-51环氧树脂 100 气相法白炭黑 2~5液体羧基丁腈橡胶 16 2-乙基-4-甲基咪唑 8三氧化三铝粉 25制备及固化依次称量,混合均匀。

固化:70℃下3h。

用途用于粘接金属和玻璃钢。

KH-511胶配方组分用量/g 组分用量/gE-51环氧树脂 100 间苯二胺 11液体丁腈橡胶-40 18~20 2-乙基-4-甲基咪唑 4制备及固化依次称量,混合均匀。

在0.01MPa压力、120℃下固化3h。

用途用于各种金属、玻璃钢、陶瓷、热固性塑料等的粘接,强度较高,中等温度固化,使用工艺简便,可在-60~+150℃下长期使用。

KH-512胶配方组分用量/g 组分用量/gE-51环氧树脂 100 647酸酐 80液体丁腈 20 2-乙基-4-甲基咪唑 2制备及固化依次称量,混合均匀。

固化:120℃下3~4h。

用途用于铝与玻璃钢、金属与硬质塑料等粘接。

该胶粘接性能好,在-60~150℃下使用。

SW-2胶配方组分用量/g 组分用量/gA、E-51环氧树脂 2.0 苯酚-甲醛-四乙烯五胺 0.9聚醚N330 0.4 C、偶联剂KH-550石英粉 0.6 A:B:C=3:1:0.1DMP-30 0.1制备及固化按用量分别配制A、B、C三组分,混合均匀即可。

环氧树脂胶的配方比例

环氧树脂胶的配方比例环氧树脂胶是一种通用胶粘剂,可以应用于装饰、木工、建筑、汽修等工业。

环氧树脂胶的优点包括低温粘接、耐腐蚀、耐水解、具有良好的机械性能和耐撞击性。

此外,环氧树脂胶在如何配制方面也是非常关键的,它的配方也不尽相同。

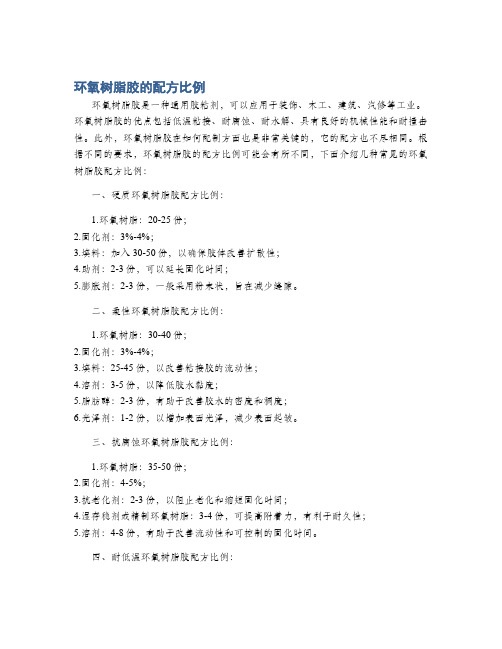

根据不同的要求,环氧树脂胶的配方比例可能会有所不同,下面介绍几种常见的环氧树脂胶配方比例:一、硬质环氧树脂胶配方比例:1.环氧树脂:20-25份;2.固化剂:3%-4%;3.填料:加入30-50份,以确保胶体改善扩散性;4.助剂:2-3份,可以延长固化时间;5.膨胀剂:2-3份,一般采用粉末状,旨在减少缝隙。

二、柔性环氧树脂胶配方比例:1.环氧树脂:30-40份;2.固化剂:3%-4%;3.填料:25-45份,以改善粘接胶的流动性;4.溶剂:3-5份,以降低胶水黏度;5.脂肪醇:2-3份,有助于改善胶水的密度和稠度;6.光泽剂:1-2份,以增加表面光泽,减少表面起皱。

三、抗腐蚀环氧树脂胶配方比例:1.环氧树脂:35-50份;2.固化剂:4-5%;3.抗老化剂:2-3份,以阻止老化和缩短固化时间;4.湿存稳剂或精制环氧树脂:3-4份,可提高附着力,有利于耐久性;5.溶剂:4-8份,有助于改善流动性和可控制的固化时间。

四、耐低温环氧树脂胶配方比例:1.环氧树脂:40-50份;2.固化剂:5-7%以上;3.填料:20-40份,以降低固化温度;4.阻增剂:2-3份,用于减少固化过程中的收缩;5.分散剂:2-3份,用于减少流变性;6.助剂:2-3份,可有效抵抗高低温。

总之,环氧树脂胶的配方比例因具体应用条件的不同而不尽相同,在配制时也应注意选择恰当的配料及配比,以最大程度地提升产品性能及使用效果,确保环氧树脂胶产品能够满足不同应用要求。

环氧树脂胶粘剂的常用配方1

环氧树脂胶粘剂的常用配方玻璃钢常用于环氧玻璃钢的环氧树脂,有普通双酚A型如681#、6101#、634#,酚醛型环氧树脂644#,脂环族环氧6207#和HY-201聚丁二烯环氧树脂。

辅助材料中固化剂常用DTA、间苯二胺、顺丁烯二酸酐、邻苯二甲酸酐、内次甲基四氢邻苯二甲酸酐等,促进剂为三乙醇胺。

配方一:6109#环氧树脂 100 苯乙烯 5 三乙醇胺 6 三乙烯四胺 4室温10天,加上130℃6h τ=13MPa δ=298.5MPa δ抗压=300MPa配方二:644#酚醛环氧化 100 NA酸酐 68 二甲基苄胺 1.8 丙酮 100室温——120℃(40min)——200℃(40分) ——降温——卸模处理150℃/2h+260℃/1天配方三:634#环氧树脂 32 3193#聚酯 28 邻苯二甲酸酐 8 BPO 2 苯乙烯 30100。

C/2h + 180。

C/8h 弯曲强度和反弹能力佳。

配方一:618# 100 DTA 8 DBP 20 AL2O3(200目) 100固化条件:压力(MPa)/温度℃/时间(h)0.05/20℃/24h τ=18MPa 适用金属玻璃和陶瓷粘接。

配方二:618# 100 二乙基丙胺 8 DBP 20 AL2O3 1000.05/20℃/48h τ >20MPa 用途同上。

配方三:HYJ-6#618#100 DBP 15 AL2O3 25 2#SiO22-5 四乙烯五胺 120.05/20℃/48h AL/玻钢>20MPa 适用于金属/玻璃钢粘接。

配方四:618# 100 间苯二胺 18 600#稀释剂10 间苯二酚 100.05/20℃/24h τ=17.5MPa τ200℃=5.0MPa 用于耐热接头粘接。

配方五:913#A组:601#环氧 600#稀释剂201#聚酯铝粉和石英粉B组:BF3乙醚四氢呋喃 A3PO4 A:B=10:10.05/15℃/6h τ=19MPa 低温快速固化适用于寒冷地区。

环氧树脂、混凝土、砂浆配合比

环氧树脂的基本特性(1)、物理性能好。

抗弯、抗拉强度可达300-400MPa,抗压强度可达200MPa,吸水率小,与其它复合材料比,有较高的粘合力。

(2)、强度高。

(3)、耐久性好。

具有良好的耐化学腐蚀性和耐水性。

(4)、施工工艺简单。

操作方便,容易维修。

环氧树脂胶粘剂的配制胶粘剂主剂为6101环氧树脂,另加增韧剂、固化剂、稀释剂等,经现场试验配制,配比见表1。

表1 环氧树脂胶粘剂配方(重量比)原材料6101环氧树脂二丁脂二甲苯(或丙酮)乙二胺主剂增韧剂稀释剂固化剂配比100 15-20 10 6-8深度小于5㎜的浅表龟裂缝采用环氧树脂稀液浸透、干固后,再批刮环氧树脂胶泥。

环氧树脂稀液配比为环氧树脂:稀释剂:固化剂=1:0.4:0.25,该配比稀料可深入裂缝根部。

其结构里强,可填实裂缝。

环氧砂浆的配制表1 环氧基液配合比(重量比,单位g)材料名称环氧树脂固化剂增韧剂稀释剂化学名称6101 乙二胺二丁脂丙酮配合比: 100 6~7 15 20环氧基液配制过程:环氧树脂加热至60℃,加入二丁脂和丙酮拌匀,再加入乙二胺拌匀。

环氧基液在此作为溶剂。

表2 环氧砂浆配合比(重量比,单位g)材料名称环氧树脂固化剂增韧剂稀释剂化学名称6101 乙二胺二丁脂丙酮配合比100 10 10 20填充料425号水泥300 砂375 石棉100环氧砂浆配制工艺过程:环氧树脂加热至60℃,加入二丁脂和丙酮拌匀,加入乙二胺拌匀,再将预热至30℃的填充料加入拌匀。

环氧:聚酰胺:丙酮:水泥:砂=1000:500:100:1000:1500环氧:乙二胺:二丙酯:丙酮:砂=1000::80:100:100:2500第一个费用高点,效果很好。

环氧树脂环氧树脂是泛指分子中含有两个或两个以上环氧基团的有机高分子化合物,除个别外,它们的相对分子质量都不高。

环氧树脂的分子结构是以分子链中含有活泼的环氧基团为其特征,环氧基团可以位于分子链的末端、中间或成环状结构。

环氧树脂胶配制方法

环氧树脂胶配方参考金属与塑料制品粘接用胶黏剂HYJ-6环氧胶黏剂配方组分用量/g 组分用量/gE-51环氧树脂100 气相法白炭黑2~5邻苯二甲酸二丁酯15 四乙烯五胺13氧化铝粉25制备及固化将配方中前4种组分调制均匀,粘接前加入四乙烯五胺,混合均匀后,即得用于粘接。

粘接后,稍加压力,室温固化2~3d,或70℃固化24h。

用途本胶用于金属与玻璃钢的粘接。

J-37胶配方E-44环氧树脂100 间苯二胺15邻苯二胺15制备及固化按比例配制,低温保存。

固化为80℃时6h。

用途本胶用于粘接金属、玻璃钢等材料。

HYJ-29胶配方组分用量/g 组分用量/gE-51环氧树脂100 气相法白炭黑2~5液体羧基丁腈橡胶16 2-乙基-4-甲基咪唑8三氧化三铝粉25制备及固化依次称量,混合均匀。

固化:70℃下3h。

用途用于粘接金属和玻璃钢。

KH-511胶配方组分用量/g 组分用量/gE-51环氧树脂100 间苯二胺11液体丁腈橡胶-40 18~20 2-乙基-4-甲基咪唑 4制备及固化依次称量,混合均匀。

在0.01MPa压力、120℃下固化3h。

用途用于各种金属、玻璃钢、陶瓷、热固性塑料等的粘接,强度较高,中等温度固化,使用工艺简便,可在-60~+150℃下长期使用。

KH-512胶配方组分用量/g 组分用量/gE-51环氧树脂100 647酸酐80液体丁腈20 2-乙基-4-甲基咪唑2制备及固化依次称量,混合均匀。

固化:120℃下3~4h。

用途用于铝与玻璃钢、金属与硬质塑料等粘接。

该胶粘接性能好,在-60~150℃下使用。

SW-2胶配方组分用量/g 组分用量/gA、E-51环氧树脂2.0 苯酚-甲醛-四乙烯五胺0.9聚醚N330 0.4 C、偶联剂KH-550石英粉0.6 A:B:C=3:1:0.1DMP-30 0.1制备及固化按用量分别配制A、B、C三组分,混合均匀即可。

适用期:20℃,10g量,10min。

固化:接触压力,常温下2~4h。

环氧树脂混凝土配合比

100kg 10cc二丁酯5cc乙二胺8g/纯度(或9cc/纯度) 石(粒径5-10mm )500g 砂600g 水泥50g 立德粉150g立德粉主要是调颜色的,可用水泥代替1、环氧胶粘剂的配方环氧树脂胶粘剂的配方为(重量比): 环氧树脂主剂:固化剂:水泥2:1:32、环氧胶拼面涂胶前的处理应保持块件拼装面的干净、干燥,不能有油污,否则要用有机溶剂(丙酮、醋酸乙脂等)清 洗。

涂胶时块件表面温度不应低于10C;涂胶固化过程中,宜控制块件温度与胶浆固化温 度之差不超过15C,使环氧树脂胶浆在稳定的温度中固化1基层处理1 )沿裂缝凿槽,竖向裂缝凿成2表层处理表层用环氧基液和玻璃丝布粘成四油布(其中油为环氧基液,布为玻璃丝布)进行处理。

2 )玻璃丝布的处理。

玻璃丝布一般采用无碱玻璃纤维织成,为无捻粗纱方格布。

玻璃丝布在制作过程中均作了加浸润剂处理,浸润剂含有油脂和蜡影响环氧基液与玻璃丝布 的结合,因此必须对玻璃丝布进行除油腊处理,使环氧基液浸入玻璃纤维内,提高粘结效果。

玻璃丝布除油腊的方法是将玻璃丝布放置在碱水中煮沸1h,然后用清水漂净。

判断玻璃丝布是否有油腊,可用手摸,如感到没有油腻滑动即已清除干净。

除去油腊后,玻璃丝布应失去原有的雪白、光彩夺目的外观,重量也相应地减轻。

3 )粘贴工艺。

粘贴时,先在粘贴面上均匀刷1层环氧基液(不能有气泡产生),环氧树脂二甲苯然后展开,拉直玻璃丝布,用剪刀剪成宽30cm的布条,卷在木棒上,即可进行粘贴。

粘贴前,先在基面上刷1层环氧基液,贴上玻璃丝布,用刷子在玻璃丝布上刷1遍使环氧基液浸 透,接着又在玻璃丝布上刷环氧基液,按同样的方法粘贴第二层,共贴3层。

4 环氧砂浆的配制表1环氧基液配合比(重量比,单位材料名称环氧树脂固化剂化学名称6101乙二胺配合比1006〜7环氧基液配制过程:环氧树脂加热至.胺拌匀。

环氧基液在此作为溶剂。

表2环氧砂浆配合比(重量比,单位材料名称环氧树脂固化剂化学名称6101乙二胺配合比1001010填充料号水泥300砂375环氧砂浆配制工艺过程:环氧树脂加热至60C,加入二丁脂和丙酮拌匀,加入乙二胺拌匀,再将预热至30C 的填充料加入拌匀。

环氧树脂胶粘剂配方

金属粘接。

邻苯二甲酸酐40

聚酯树脂20

AL2O350

压力(MPa)0.05

温度℃140

时间(h)4

τ>20MPa

τ150℃=8-10.0MPa

用途同上。

配方九

618#100

650#聚酰胺

压力(MPa)0.05

温度℃20

时间(h)24

100-120τ>15MPa

用于金属塑料陶瓷木材粘接。

配方十:KH-514#

A组:

属塑料玻璃粘接。

配方二十一:KH-223#

618#100

CTBN25~35

2E4ME10

2#SiO20~2

压力(MPa)0.05

温度℃80

时间(h)4

τ≥30MPa

τ100℃≥15MPa

金属粘接。

配方二十二:HYJ-29#

618#100

CTBN16

Al2O325

2E4BZ8

2#SiO22~5

压力(MPa)0.05

正硅酸乙酯5

丙酮:乙醇=7:340

固化条件和性能见配方44

配方二十五:HY-914#

A组:

711#环氧树脂70

712#环氧树脂52

601#环氧树脂20

LP-2聚硫(JLY-124#)20

石英粉40

2#SiO22

B组:

703固化剂36

DMP-301

KH-5502

A:B=5~6:1

压力(MPa)0.05

温度℃25

时间(h)8τ=23MPa

τ100℃=15MPa

金属粘接。

配方二十九

618#100

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

100 10 室温×(1~8)d 或 80℃× 3h 粘接 金属 、 玻璃 耐水、耐介质、耐 油 钢、 玻璃、 陶瓷等, 使用温度为± 60℃

100 20 室温×24h+ (140~150)℃ 用于金属、陶瓷、 石材、 热固性塑料 的自粘或互粘

粘接强度高、耐水、 耐溶剂等

剪切强度: 胶 铝合金:

用于金属或玻璃 钢与橡胶氯丁橡 胶效果最佳。 使用 温度-55~120℃

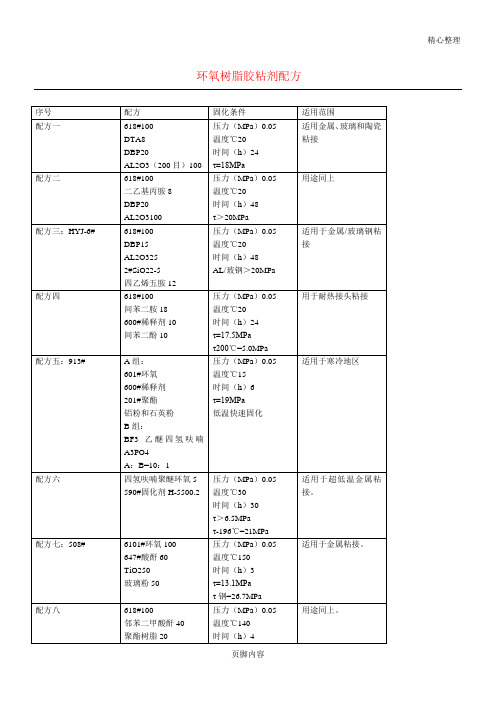

环氧树脂胶粘剂的典型配方

序号 配方/质量份

E-44 环氧树脂 100 8 11 100 10 室温×24h 二氧化钛粉 二乙烯三胺 E-51 环氧树脂 50 8~10 100 剪切强度: 铝合金 27.0MPa(室 温) , 韧性好 用于金属、木材、塑 料尤其是软聚氯乙烯 以及陶瓷的粘接 用于电子元件的灌注 室温×24h

(NBR3604)

磷酸三甲酚酯 15 氧化铝粉 (300 目) 间苯二胺 14~15 50

23.0MPa(室温) 24.0MPa(80℃) 23MPa(120℃) 20MPa(-55℃)

(续) 序号 配方/质量份

E-51 环氧树脂 600 稀释剂 100 10 室温×24h 间苯二胺 间苯二酚 E-44 环氧树脂 邻苯二甲酸二丁酯 15 耐热性好,脆性较 10 100 80℃× 2h+ 15 100℃× 或 6h 石英粉(270 目) 三乙醇胺 或 100 8~10 30 ~100 (140~150)℃× 4h 13~14 80℃× 2h+ E-44 脂 E-51 环 氧 树 100℃× 2h +120℃× 或 2h 100℃× ~7)h (6 或(120~130)℃ 三乙醇胺 E-44 环氧树脂 15~20 ×(3~4)h 100 100 10 100 20 室温×24h+ 粘接玻璃 60℃× 2h 室温×2d 耐油性好,有弹性 用于耐油、耐水、耐冲 击的粘接与密封 剪切强度: 不加填料可粘接陶瓷、 铝 合 金 : 21.5MPa (室温) 玻璃;加入 50 份三氧 化二铁后, 用于模具冲 头和导柱的粘接 粘接强度较高,适 用期 长,耐水、耐油 用于热固性塑料及其 与金属、陶瓷、石材、 玻璃等的粘接 大

室温×(18~24) h 50 13~14 100 剪切强度:

用于 修补 铸 件砂 眼

氧化铝粉(200 目 多乙烯多胺 E-51 环氧树脂

邻 苯 二 甲 酸 二 辛 20 酯 20 30 (室温) 二乙氨基丙胺 E-51 环氧树脂 21 邻 苯 二 甲 酸 二 丁 8 100 60℃× 或 4h 耐水、耐油、耐乙 80℃× 或 3h 醇 用于热固性塑料、 陶瓷、 玻璃、木材 等的粘接 室温×48h 铝 合 金 > 用于粘接金属、 陶 瓷、玻璃等 20.0MPa

33

二硫化相(6#) 铁粉 二氧化钛 乙组分:缩胺-105 甲:乙=8:1 E-51 环氧树脂 邻苯二甲酸二丁酯 100 15 室温×(1~2)d

耐腐蚀性、耐磨性 好

用作机床导轨的耐磨 涂层

用于机床导轨拉毛和 粘接强度较高,耐 水、耐油 铸件破眼的填充与修 复。也可粘接金属、陶 瓷、玻璃等。使用温度 -60~60℃

15

60℃× 4h

40 18 100 15 10 12 50 50 100 15 7 100 20 20℃× 24h 或 10 60℃× 4h 40 20 用于零件尺寸恢复 100℃× 10h 适用期 3~4 个月 用于锆钛酸铅压电陶 瓷晶片、45 号钢、硬铅 及 0.05mm 厚铜片的粘 接 100℃× 24h+ 140℃× 12h

17

液体聚硫橡胶 石英粉(270 目) 多乙烯多胺

室温×24h 40 20 13

(续) 序 号

配方/质量份

E-51 环氧树脂 E-44 环氧树脂 40 60

固化条件

性

能

应

用

18

邻 苯 二 甲 酸 二 辛 酯 10 50 14 100

室温×(16~18)h 或 80℃× 1h

粘接金属 与热固 性塑料

石英粉(200 目) 多乙烯多胺 E-44 环氧树脂 邻苯二甲酸二辛 19 酯 15

氧化铝粉

酯

10~15 30~80 7 氧 树

100℃× 1h

石英粉(200 目) 二乙氨基丙胺 EX-2535 脂 20 环

E-44 环氧树脂 501 稀释剂 22 三氧化二锑 氢氧化铝 石英粉(270 目) 苯二甲胺 E-51 环氧树脂 16

80 15 3 10 50 室温×(1~8)d 或 80℃× 3h 或 100℃× 1h 灌注 电视 机 高压 线包

用于水泥坝的修补与 灌浆

( 续) 序号 配方/质量份

E-44 环氧树脂 三乙烯四胺 100 8 室温×24h 二甲苯 正丁醇 E-51 环氧树脂 邻 苯 二 甲 酸 50 50 100 二 丁 室温×24h 用于陶瓷与金属的 或 80℃×1h 料 (250 或 120℃× 4h 粘接,修补零件砂 眼或裂纹等

55.6 44.4 20 10.0 20℃× 或 5h 25℃× 3h 用于粘接金属、玻璃、 陶瓷、木材、胶木、竹 材、层压塑料等,以及 应急修补

39

36

DMP-30

甲:乙=3:1(体积比)

3

AG-80 环氧树脂

液体丁腈橡胶

100 10 20 10 10 10 粘接金属和非金属。使 100 14 1 80 剪切强度: 20 20 20( 或25) 5 50℃× 8h 铝-铝 23.0MPa 铝 紫 铜 粘接铝、铝合金和紫铜 40℃× 24h 用温度为-60~150℃ 室温×24h+ (70~100)℃× 4h 用于金属、 玻璃、 陶瓷、 耐性高、耐油、耐 介质 混凝土等的粘接和铸 铁制件修补。使用温度 为 200℃

固化条件

性

剪切强度:

能

应

用

1

滑石粉(200 目) 二乙烯三胺 E-51 环氧树脂 501 稀释剂

铝合金 14.0MPa(室 温)

粘接铝合金

2

聚氨酯预聚体(—NCO%=4~5) 50

3

邻苯二甲酸二丁酯 滑石粉(200 目) 二乙烯三胺 E-44 环氧树脂 邻苯二甲酸二丁酯

10 30 10 100 15

固化条件

性

能

应

用

剪切强度: 铝 合 金 : 17MPa(室温) 用于室温固化高温使 用的 金属粘接

27

28

邻苯二甲酸二丁酯

29

填料(石英粉或三氧化二 铁) 40~60

30

JLY-121 聚硫橡胶 DMP-30 E-44 环氧树脂

31

JLY-121 聚硫橡胶

邻苯二甲酸二丁酯 气相白炭黑 三乙胺 E-44 环氧树脂 邻苯二甲酸二丁酯 0.2 10~12

11

氧化铝粉(300 目) 多乙烯多胺 E-44 环氧树脂 邻苯二甲酸二丁酯

12

滑石粉(200 目) 多乙烯多胺 E-51 环氧树脂 JLY-121 聚硫橡胶

粘接金属、热固塑 料、陶瓷等

13

多乙烯多胺 DMP-30 E-51 环氧树脂

14

不饱和聚酯(309) 多乙烯多胺 E-51 环氧树脂 聚氯乙烯 邻苯二甲酸二辛酯

15

环已酮 甲苯 多乙烯多胺 E-51 环氧树脂 过氯乙烯树脂 丁酮

90mm× 20mm× 4mm PVC 板搭接 15mm 粘 接, 剪切测试试片断

用于 PVC 与金属或 混凝土的粘接。使 用温度在 80℃以下

16

二氯甲烷 多乙烯多胺 E-51( 或 脂 100

40 15 E-41) 环 氧 树 用于聚甲醛、聚碳 剪切强度:5.0~10.0MPa 或 80℃×4h 酸酯、聚苯醚等塑 料及其与金属的粘 接

6

室温×24h

二乙烯三胺

10

E-44 环氧树脂 碳酸铵

100 1 为环氧泡沫塑料,具 5 8 2滴 100 30 30 室温×24h 11 6~250 0~600 室温×24h 有良好的绝缘性,用 于结构填充

7

甲苯 二乙烯三胺 吐温-20 E-44 环氧树脂 糠醛 丙酮

8

二乙烯三胺 水泥 砂或碎石

34

还原铁粉(200 目) β -羟乙基乙二胺(120) 650 聚酰胺 16

50 或 60℃× 4h 16

(续) 序号 35 配方/质量份

E-51 环氧树脂 100

固化条件

室温×24h 或

性

粘度大

能

应

用

毒性小,吸水强,

用于一般的粘接

邻苯二甲酸二丁酯 630 稀释剂 石英粉(200 目) 120 固化剂 E-51 环氧树脂 501 稀释剂 不饱和聚酯(304) 20

40

铁粉(200~300 目) 704 固化剂 E-51 环氧树脂 液体丁腈橡胶

41

石英粉(200 目) 704 固化剂

KH-560 偶联剂

E-51 环氧树脂 D-17 环氧树脂

42

200 聚酰胺 铝粉(或铜粉) 2-乙基 4-甲基咪唑

26MPa(室温)

序号

配方/质量份

E-44 环氧树脂 水泥 100 200~300 50 适量 100 15 120 100 100

36

594 固化剂 二甲苯 正丁醇 E-51 环氧树脂

适用期 18 个月以 上

用于Ⅱ型硅钢片的粘 接

37

邻苯二甲酸二丁酯 595 固化剂 E-51 环氧树脂 JLY-121 聚硫橡胶

38

石墨粉 二硫化钼粉 703 固化剂 甲组分: 711 环氧树脂 712 环氧树脂 聚硫橡胶(JLY-124) 铝粉 乙组分: 703 固化剂

5

100 15 100 ~120 30~35 100 12 10 1 20 80 15 30 33 室温×24h 或 80℃× 3h 室温×8h+ 90℃× 3h