自动插件机用机插实用工艺要求规范

插件机安全操作规程

插件机安全操作规程背景介绍插件机是一种常见的电子设备,是工作、学习和娱乐中必不可少的工具之一。

插件机上通常会安装多种软件和插件,但是使用不当或者下载来路不明的软件和插件可能会导致信息泄露、损坏设备等风险。

因此,为了保障用户及设备的安全,有必要制定一份插件机安全操作规程,以引导用户正确、安全地使用插件机。

规程内容1. 安装软件在安装软件时,应遵循以下原则:•安装正版软件,避免下载未经授权的软件;•下载软件时要确保来源可信,避免下载来路不明的软件;•安装前应仔细阅读软件的安装协议,并注意协议中的隐私条款。

2. 使用浏览器插件浏览器插件是插件机最常用的插件之一,使用不当可能会给设备带来一定的风险。

在使用浏览器插件时,应遵循以下原则:•仅安装需要的插件,避免安装过多无用插件;•插件来源必须可信,避免下载来路不明的插件;•安装插件前应详细阅读插件的权限要求,并注意插件的隐私条款;•安装插件时需注意插件的兼容性,避免影响其他插件或网站的使用。

3. 调整安全设置调整插件机的安全设置是保障设备安全的重要措施之一。

在调整安全设置时,应遵循以下原则:•设置强密码,避免使用弱密码,如生日、手机号码等容易被猜到的密码;•安装杀毒软件,并定期更新病毒库;•勿打开来路不明的邮件附件或链接,以免被下载木马等恶意程序;•定期清理浏览器缓存及Cookie,避免敏感信息泄露;•禁止安装或使用未经授权的软件及插件。

4. 更新软件和插件更新软件和插件是保障设备安全的重要措施之一。

在更新软件和插件时,应遵循以下原则:•定期检查软件和插件的更新情况,并尽快更新;•更新前应查看软件和插件的更新内容,了解更新内容是否对设备有影响;•更新时要确保下载来源可信,避免下载来路不明的软件或插件。

5. 防范社交工程式攻击社交工程式攻击是一种欺骗用户的网络攻击方式。

防范社交工程式攻击是保障设备安全的重要措施之一。

在防范社交工程式攻击时,应遵循以下原则:•保持警惕,避免被攻击者的欺骗;•安装防钓鱼插件,有效预防和阻止恶意链接的攻击;•避免泄露个人隐私信息,以免被攻击者利用。

立式插件机操作规范-021

5.1.2同时作业员确认机器程序与所生产的机种一致,还要对所生产机种材料按照材料配

列表进行确认。

5.1.3上述都确认OK后,作业员在全自动状态(AUTO)下按(START )按键开始生产。

5.1.4首块基板生产完了,作业者根据生产机种的材料配列表逐个孔位进行确认。

5.2.3摇手轮时特别注意H轴位置。

5.2.4打开机器前盖,排除错误时应关闭伺服锁。

5.2.5机器不在原点时,立刻上报不可私自处理。

5.2.6设备要按时保养,保养内容见设备保养表。

5.2.7设备出现故障时,要把故障原因和修理情况记录在设备维修记录表上。

5.2.8禁止两个人同时操作机器,如果有需要,要示意确认OK后才可操作。

其内容包括材料极性,丝印,标识,漏插,多插及元件引脚角度,长度。

5.1.5确认Ok后记录引脚记录表,并开出首板检查卡,联络QC进行确认。

5.1.6作业过程中,如果发生故障或重大不良等需要停机时,按照作业中断规定处理;如果发生

产品异常,按照产品异常处理பைடு நூலகம்程处理。

5.1.7生产过程中,需更换材料时按照材料更换流程进行作业。

6.2.3《立式插件机日常点检表》KG-PD-QR-035

6.2.5《立式元件引脚管理表》KG-PD-QR-037

6.2.5《首板检查卡》KG-PQ-QR-006

作成

审核

批准

日期

5.1.8一个机种生产完时,作业员记录生产数量后将计数清零.并联络工程师进行下一个机

种切换,切换OK继续按上述操作作业。

5.1.9当天作业结束时,要对机器进行清洁,机器回归原点;并对当天生产实绩进行总结说明。

AI自动插件对PCB工艺设计参考

自动插件PCB 设计参考及检查标准(一)项目:电插AI 对PCB 板工艺调整(二)本公司扩大改进持续发展,为节约人力资源,降得成本,因此为了改进DIP 生产,提高效率,用AI 机器代替人工插件,由于AI 机器电插对PCB 板的有一定的工艺要求,所以公司以后接的生产订单相对应的 PCB 有一定的改变。

(三) 改板要求: 改板应由后续的订单开始要求PCB 供应商或PCB 板研发部等,按实际情况能用AI 机器电插的板,尽量改为电插工艺要求。

(四)为了使现时自动插件机发挥最大效率,提高产品质量,我们整理和制订了这份资料,设计PCB 的参考和检验PWB 来料的标准。

卧式自动插件对PCB工艺要求一. PCB 尺寸要求:PCB 的外形最小尺寸 50mm*50mm,最大尺寸450mm*450mm二.PCB 定位孔要求:根据PCB 长度L 的范围,插件机对于鹅蛋形定位孔距PCB 边缘的距离S2 的要求也不同。

S2 也有所改变,有关数据请参照下表:另外,当PCB 定位孔过多,生产时容易造成PCB 取放板方向混淆。

故设计PCB 时,只须在该PCB 长边上设计一组定位孔(左边圆形定位孔+右边 鹅蛋形定位孔)。

三. 自动插件机元件引脚直径范围为: 0.38mm -0.71mm自动插件机可插以下元件:1. 1/16W 、1/8W 、1/4W 电阻2. 电容3. 0.6mm 跳线4. 二极管 例如IN4007,IN40025. 色环电感四. 元件跨度C 的范围: 5.0mm-17.0mm设计元件跨度必须同时考虑到元件体长度L ,如果L 过长,插件机容易打伤 元件体或打断元件引脚,损坏插件机刀具,同时对排料机要求非常严格。

如果跨度C 过大,插件机速度会降低,插件时易掉件(插件机刀具夹不牢)、元件易浮脚。

目前AI 部插件最多的是5.0mm 跨度,5.0mm 跨度的元件在插件时比较容易出现拱起、损伤元件等坏机;故建议将AI 插件元件的最小跨度定为6.0mm ,以求大幅度降低坏件率。

自动插件机工艺的要求

自动插件机设备(AV131/AVK/AVF),由单个插入头及切割与打弯单元组成,可由操作盘独立控制,每个插装单元中的机械装置均可对元件引线进行切削、预弯、成形并插至PCB上,还可在切割、折弯元件引线时夹持住元件,插装单元与切割、打弯单元的跨距以及插装深度可根据元件尺寸变化并由微型计算机进行控制。

1、元件尺寸元件体长度:18.00 mm元件引线直径:0.41-0.81mm元件体直径:最大5.0mm元件引线平直度容差:±0.5mm元件跨距:5mm公制 5.08-26.00mm2、输入编带编带辐度差:42.00mm(±1.00mm)元件引线距离(元件间距):5.0mm最大允许引线伸出编带外长度:1.0mm3、PCB①、符合AI要求的元器件如下: 1W,1/2W,1/4W,1/6W,1/8W电阻、1N41418、1N4007二极管和1W以下的稳压管(包括1W)②、一块拼版PCB上如AI元件小于20PCS以下,效率太低,一般不考虑作AI处理。

③、AI元件插孔孔径要求:1/4W,1/6W,1/8W电阻、1N41418二极管、1/2W以下稳压管AI插件孔径为1.20mm.跳线AI插件机孔径为1.00。

1N4007二极管、1W稳压管、1W、1/2W电阻AI插件孔径为1.20mm。

(注:双面AI插件孔径要求为单面板AI插件孔径基础上+0.20mm。

④、AI元件焊盘要求:AI元件焊盘内侧1.5mm(焊盘露铜外径距离)内不能有不同网络的焊盘或露铜,以免AI元件过波峰焊后出现连焊或影响爬电距离;且要求AI元件焊盘设定为椭圆形为好。

⑤、AI元件高度、引脚直径要求:所有AI元件本地高度应小于3.5mm;引脚直径在0.4mm<=d<=0.8mm范围内。

⑥、PCB板弯曲度曲度要求:上弯小于0.5mm,下弯小于1.2mm。

立式插件机操作规范讲解

0.00

0

3

1

0 21 801

0

+56.21

+70.47

27

4

1

0 21 802

0

+94.63

+68.39

28

5

1

0 21 802

0

+135.26

+36.25

28

6

1

0 1 601

0

+142.28

+40.26

33

7

1

0 1 601

0

+15.49

+37.86

34

8

1

0 1 602

0

+40.44

+33.85

长(W):4,146mm

设备规格

器

宽(D):1,860mm 高(H):1,650mm

设备重量

2,700kg

可用程序数量

最多32条程序(最多2,000步/程序)

使用电源

3相 200 ± 10V, 50/60Hz, 3.4KVA(最大5KVA)

适合的主板规格

最大 330×250mm 最小 150×80mm

7)其它键

*REPLACEMENT :资材交替后将资材供料器移动到插入位置。

*ORG

:NC轴原点复位(仅限手动状态下使用)。

*L STOP

:PCB供给停止。

*BRAKE-RELEASE :用手转动凸轮轴时用于启动刹车功能(灯亮时设备无法运转)。

*BS

:删除光标左侧的一个字符。

沈阳东海电子产业股份有限公司

动力开关

在MANU 1BLK状态下按ORG按钮,使M/C X、Y、Z轴回归 原点,确认后按下STOP,再将POWER拨至OFF处.关闭气阀

插件机设计规范要求样本

5PCB设计规范及规定

-7-29

印刷线路板公差:

6PCB设计规范及规定

-7-29

最大lb插入跨距p27插入跨距为mm时最大lb34mmpcb设计规范及要求729计算相邻元件之间需留的间隙

--PCB设计规范及规定设计编号:

批准

审核

编制

1PCB设计规范及规定

-7-29

1:印刷线路板设计原则:

2.1印刷线路板规格。

机器正面

2PCB设计规范及规定

-7-29

2.2插入限制:

3PCB设计规范及规定

-7-29

元件长度:

编带精度(I):最大Lb=插入跨距(P)-1.6编带精度(Ⅱ):最大Lb=插入跨距(P)-2.O编带精度(Ⅲ):最大Lb=插入跨距(P)-2.7

★插入跨距为5mm时,最大Lb为3.4mm(5-1.6=3.4)

4PCB设计规范及规定

-7-29

插件机安全操作规程

插件机安全操作规程插件机是一种广泛应用于酒店、宾馆、前台等人员接待的自助式设备,操作简便,使用方便。

在使用插件机的同时,我们也需要注意到插件机的安全操作规程,以避免出现危险或机器操作失误的情况。

下面,我们将详细地介绍插件机的安全操作规程。

一、插件机的基本安全操作规程1.在使用插件机之前,应该仔细阅读设备的安全操作规程,并严格按照规程操作。

如有任何问题或疑虑,请及时联系设备维护人员。

2.使用插件机要按照标准的程序进行操作,并注意观察设备工作状态。

如果设备出现异常状态,应及时采取措施,避免安全事故的发生。

3.对于未经授权的人员,不得擅自打开、接触、调试、更换插件设备,以避免设备的损坏和安全隐患。

4.在使用插件机时,要遵循操作顺序,先插后拔,不得强行切断电源,对设备进行损坏。

5.善于维护设备,及时清洁、保养设备,以保证设备的正常工作。

6.严防恶性破坏行为,防范设备被人为损坏,从而导致安全事故发生。

二、插件机的安全使用方法1.在使用插件机之前,一定要进行认真的检查。

插件机外观是否完好,插销是否牢固,插口是否干净等等,确保设备可正常工作。

2.使用插件机时要确保设备处于适宜的工作环境,避免受湿氧气,过高过低的温度,强电磁场干扰等。

3.使用插件机时要遵循正确的操作规程,按照提示进行设置,不要擅自修改设备设置参数。

4.对于已经过期、失效或无法使用的插件设备,不得进行使用或强行使用。

5.在使用插件机时,要注意设备的安全防护措施,避免设备发生故障或误操作。

6.使用插件机时,要遵照说明书进行清洁、保养,及时处理故障,维护设备的正常工作。

三、插件机的维护注意事项1.插件机需要定期进行检验和维护,避免设备工作出现异常。

2.及时清理插座、插口等设备,避免灰尘、垃圾等物质影响到设备工作。

3.对于设备长时间不用,应该进行相应的防潮、防尘等措施,以保证设备的正常工作。

4.如果设备发生故障,不要进行临时性维修,应立即联系设备维护人员以安全的方式处理故障。

电路板插件一般操作规范和注意事项

电路板插件切脚的方法及流程1,电路板插件,浸锡,切脚的方法1.制板(往往找专门制板企业制作,图纸由自己提供)并清洁干净。

2.插横插、直插小件,如1/4W的电阻、电容、电感等等贴近电路板的小尺寸元器件3.插大、中等尺寸的元器件,如470卩电解电容和火牛。

4.插IC,如贴片IC可在第一步焊好。

原则上来说将元器件由低至高、由小至大地安排插件顺序,其中高低原则优先于水平尺寸原则。

若手工焊接,则插件时插一个焊一个。

若过炉的话直接按锡炉操作指南操作即可。

切脚可选择手工剪切也可用专门的切脚机处理,基本工艺要求就是刚好将露出锡包部分切除即可。

若你是想开厂进行规模生产的话,那么还是建议先熟读掌握相关国家和行业标准为好,否则你辛苦做出的产品会无人问津的。

而且掌握标准的过程也可以帮助你对制作电路板流程进行制订和排序。

最后强烈建议你先找个电子厂进去偷师一番,毕竟眼见为实嘛。

2,浸焊炉工作原理钎料锅中的钎料被浸焊炉加热熔化,达到规定的温度;待焊工件或待焊工件的待焊部位被清理,沾助焊剂;待焊工件或待焊工件的待焊部位浸入浸焊炉的钎料锅中,待焊部位被加热到钎料熔点以上;由于亲和力的作用,钎料附着于工件待焊部位;工件取出冷却,浸焊完成。

不同种类的浸焊温度相差悬殊,铁匠本身也不内行。

用30锡浸焊水箱时,锡温约350度。

热电偶配数显温控器控制加热管。

3,浸焊、切脚、波峰焊作业指导一、生产用具、原材料焊锡炉、排风机、空压机、夹子、刮刀、插好元器件的线路板、助焊剂、锡条、稀释剂、切脚机、斜口钳、波峰焊机。

二、准备工作1、按要求打开焊锡炉、波峰焊机的电源开关,将温度设定为255-265度(冬高夏低),加入适当锡条。

2、将助焊剂和稀释剂按工艺卡的比例要求调配好,并开起发泡机。

3、将切脚机的高度、宽度调节到相应位置,输送带的宽度及平整度与线路板相符,切脚高度为1-1.2mm,将切脚机输送带和切刀电源开关置于ON位置。

4、调整好上、下道流水线速度,打开排风设备。

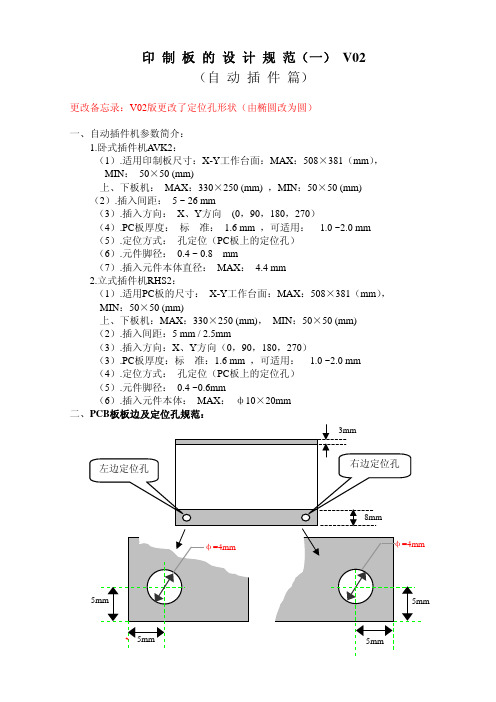

印制板的设计规范(一)(自动插件篇)V02

印制板的设计规范(一) V02(自动插件篇)更改备忘录:V02版更改了定位孔形状(由椭圆改为圆)一、自动插件机参数简介:1.卧式插件机A VK2:(1).适用印制板尺寸:X-Y工作台面:MAX:508×381(mm),MIN: 50×50 (mm)上、下板机: MAX:330×250 (mm) ,MIN:50×50 (mm) (2).插入间距: 5 ~ 26 mm(3).插入方向:X、Y方向(0,90,180,270)(4).PC板厚度:标准: 1.6 mm ,可适用: 1.0 ~2.0 mm(5).定位方式:孔定位(PC板上的定位孔)(6).元件脚径: 0.4 ~ 0.8 mm(7).插入元件本体直径: MAX: 4.4 mm2.立式插件机RHS2:(1).适用PC板的尺寸: X-Y工作台面:MAX:508×381(mm),MIN:50×50 (mm)上、下板机:MAX:330×250 (mm), MIN:50×50 (mm)(2).插入间距:5 mm / 2.5mm(3).插入方向:X、Y方向(0,90,180,270)(3).PC板厚度:标准:1.6 mm ,可适用: 1.0 ~2.0 mm(4).定位方式:孔定位(PC板上的定位孔)(5).元件脚径: 0.4 ~0.6mm(6).插入元件本体: MAX:ф10×20mm二、PCB板板边及定位孔规范:说明:上下各留3mm 和8mm 的工艺边,上下工艺边可以根据实际PCB 板位置决定是否需要增加;定位孔的尺寸及位置要求如图所示。

三、自动插件死区:1.板边死区:2.定位孔周围的死区:四、相邻元件的安全距离:1.元件面:两相邻元件的本体之间应间隔0.5mm.2.焊点面:元件脚与元件脚间不会短路。

五、PCB 板孔径:PCB 板孔径由所插元件的引脚直径决定,其关系如下表: (参考公式:PCB 上的打孔直径=元器件引脚直径(单位:mm )+0.4 mm)引脚直径(mm ) PCB 板孔径(mm )0.80±0.05 1.2 0.60±0.05 1.0 0.50±0.05 0.9 0.40±0.05 0.8 +0.1 -0+0.1 -0+0.1 -0+0.1 -0注:立式机台只能插0.6mm 引脚直径的元件。

插件作业标准注解

PCB板图示 板图示

• 插件要求:不得浮高、歪斜,元件要装到位。 • 品质隐患:造成电气接触不良。

集成电路

电路符号

一脚未插到孔内

标 准

缺口对缺口插件

PCB板图示 板图示 • 插件要求:必须平贴于板面,方向不得插反,不得浮高, 元件脚全部插到孔内。本工序及后面全部工序必须佩戴 静电手挽。 • 品质隐患:造成元件不正常工作。

电解电容

立 式 标 准 阴影部分表示负极

“-”

电路符号

“-”

卧式标准 浮高歪斜

“ +”

“ +”

PCB 板 图 示ቤተ መጻሕፍቲ ባይዱ

• 插件要求:有正负极区分,白色符号为负极,插件时对应 PCB阴影部分,元件不得浮高、歪斜碰脚短路。 • 品质隐患:造成装配不良,易引起元件脚铜皮压断。

跳 线

电路符号

标 准

歪斜相碰短路

电路符号

标 准

浮高歪斜

PCB板图示 板图示

• 插件要求:必须按要求方向统一,不得浮高、歪斜。 • 品质隐患:造成元件脚铜皮被压断,装配不良。

扁插片

电路符号

标 准

浮高歪斜

PCB板图示 板图示

• 插件要求:不得浮高、歪斜,元件表面不能氧化。 • 品质隐患:造成元件脚铜皮被压断。

保险管

电路符号

标 准

浮高歪斜

PCB板图示 板图示

• 插件要求:必须平贴于板面,不得浮高、歪斜相碰短路。 • 品质隐患:影响电路正常工作。

二极管

电路符号

+ + PCB 板 图 示

-

标 准

元件相碰

• 插件要求:有正负极之分,涂颜色的一端为负极,特殊高 度要统一,卧式必须平贴于板面,不得浮高、歪斜相碰短 路,方向插反。 • 品质隐患:造成装配不良,影响电路正常工作。

AI插件机工艺要求

一.AV機(臥式機)技術參數1.使用基板尺寸:MAX:508×371mm,MIN:90×60mm;2.物料要求:A.跳線:線徑:0.6±0.02mm;B.臥式元件:線徑:0.4~0.60mm,體徑:Max:4mm;C.編帶標準(如下圖):备注:相應的元件腳必須有相應的孔徑,否則該物料將無法AI 自插.3.插入方向:00和900兩個方向;4.插入間距:A.26mm物料:6.0mm~12.5mm B.52mm物料:6.0mm~26mm C.跳線:6mm~12mm;5.插入高度:0.6mm~4mm;6.插入折曲角度:150~450;7.插入折曲長度:1.4mm~2.0mm;8.插入折曲方向:9.元件間間距(字母代表該元件直徑):52mm物料W為:一級要求:52~52+0.2mm;二級要求:52~52+0.5mm;三級要求:52~52+1.5mm.26mm物料W為:一級要求:26~26+0.2mm;二級要求:26~26+0.5mm;三級要求:26~26+1.5mm.二.RH機(立式機)技術參數1.使用基板尺寸:MAX:330×250mm,MIN:90×60mm;2.立式元件要求:A.線徑:Max:0.65mm;B.體徑:Max:12mm;C.高度:Max:20mm;3.插入方向:00和900兩個方向;4.插入間距:2.5mm或5.0mm;5.插入高度:MAX:20mm;6.插入折曲角度:150~450;7.插入折曲長度:1.4mm~2.0mm;8.插入折曲方向:9.元件間間距(字母代表該元件直徑):三.AI機共用技術參數1.PCB定位孔:2.PCB偏差:3.PCB元件孔:建议将元件统一孔径1.1mm-1.2mmA.鑽孔B.沖孔C.孔偏差备注:偏差必須在0.1MM之內,否則該孔AI無法自插.4.焊盤:5.非打料區:(1).圖一(陰影部分均不可打料,詳見圖二和圖三)A部0度,-180度方向陰影部份不可打料90度,-270度方向陰影部份不可打料(4).圖四1.JV,AV单个元件专属区域(如,该区域内不能有CHIP元件)说明:P:元件孔间距(P=5.0~26.0MM);A,B 区域为JV,AV单个元件专属区域2.RH单个元件专属区域(如,该区域内不能有CHIP元件) 说明:(1)P:元件孔间距,P=5.0MM;A,B 区域为RH单个元件专属区域(2)P:元件孔间距,P=2.5MM;A,B 区域为RH单个元件专属区域B 部0度,-180度方向陰影部份不可打料90度,-270度方向陰影部份不可打料注意P=2.5MM时专属区域延伸方向如下:向右向下3.RH元件脚之间距离(如未达到此标准插入时易撞元件脚,使料松动等)3.5MM一.AV機(臥式機)技術參數1.使用基板尺寸:MAX:508×371mm,MIN:90×60mm;2.物料要求:A.跳線:線徑:0.6±0.02mm;B.臥式元件:線徑:0.4~0.60mm,體徑:Max:4mm;C.編帶標準(如下圖):备注:相應的元件腳必須有相應的孔徑,否則該物料將無法AI 自插.3.插入方向:00和900兩個方向;4.插入間距:A.26mm物料:6.0mm~12.5mm B.52mm物料:6.0mm~26mm C.跳線:6mm~12mm;5.插入高度:0.6mm~4mm;6.插入折曲角度:150~450;7.插入折曲長度:1.4mm~2.0mm;8.插入折曲方向:9.元件間間距(字母代表該元件直徑):52mm物料W為:一級要求:52~52+0.2mm;二級要求:52~52+0.5mm;三級要求:52~52+1.5mm.26mm物料W為:一級要求:26~26+0.2mm;二級要求:26~26+0.5mm;三級要求:26~26+1.5mm.二.RH機(立式機)技術參數1.使用基板尺寸:MAX:330×250mm,MIN:90×60mm;2.立式元件要求:A.線徑:Max:0.65mm;B.體徑:Max:12mm;C.高度:Max:20mm;3.插入方向:00和900兩個方向;4.插入間距:2.5mm或5.0mm;5.插入高度:MAX:20mm;6.插入折曲角度:150~450;7.插入折曲長度:1.4mm~2.0mm;8.插入折曲方向:9.元件間間距(字母代表該元件直徑):三.AI機共用技術參數1.PCB定位孔:2.PCB偏差:3.PCB元件孔:建议将元件统一孔径1.1mm-1.2mmA.鑽孔B.沖孔C.孔偏差备注:偏差必須在0.1MM之內,否則該孔AI無法自插.4.焊盤:5.非打料區:(1).圖一(陰影部分均不可打料,詳見圖二和圖三)A部0度,-180度方向陰影部份不可打料90度,-270度方向陰影部份不可打料(4).圖四1.JV,AV单个元件专属区域(如,该区域内不能有CHIP元件)说明:P:元件孔间距(P=5.0~26.0MM);A,B 区域为JV,AV单个元件专属区域2.RH单个元件专属区域(如,该区域内不能有CHIP元件)说明:(1)P:元件孔间距,P=5.0MM;A,B 区域为RH单个元件专属区域(2)P:元件孔间距,P=2.5MM;A,B 区域为RH单个元件专属区域B 部0度,-180度方向陰影部份不可打料90度,-270度方向陰影部份不可打料注意P=2.5MM时专属区域延伸方向如下:向右向下3.RH元件脚之间距离(如未达到此标准插入时易撞元件脚,使料松动等)3.5MM。

插件机安全操作规程

插件机安全操作规程本规程适用于一切使用插件机的单位和个人,旨在保障插件机的安全运行并减少潜在的安全风险。

一、基础知识和注意事项1.1 插件机的定义和作用插件机是一种用于接口测试和数据流录制的工具,主要用于自动化测试领域。

插件机工作时,会对接口进行数据捕获并在之后对数据进行下发,需要与目标服务器进行通信。

为保证插件机的工作稳定,必须确保插件机和目标服务器之间网络连接良好。

1.2 插件机的分类插件机有线和无线两种。

无线插件机在工作中比较灵活,但也带来了一些安全风险。

因此在使用无线插件机时,必须保证插件机和目标服务器之间网络连接是安全的。

1.3 插件机的安全风险由于插件机需要与网络进行通信,所以在使用插件机时要确保网络环境的安全。

同时也要注意插件机本身的安全问题,比如设备端口的开放、默认密码、漏洞等。

为了减少插件机的安全风险,使用者应遵循以下操作规程。

二、安全操作规程2.1 插件机的安装和配置为了减少插件机的安全风险,需要注意插件机的安全配置:•配置强密码在安装和配置过程中需要确保设备的密码是强密码,并且密码不是默认的。

为了安全起见,密码需要定期更换。

•防火墙限制对于有网口的插件机设备,需要控制设备端口的开放,避免未授权用户通过特定端口对设备进行攻击。

•设备定期更新插件机的生产商通常会定期发布固件更新,用户应该及时更新设备和应用程序以消除安全漏洞。

2.2 连接的安全性在连接插件机之前,需要确保网络的安全性:•避免使用公共网络连接插件机和测试目标之间的通信必须是在可信的网络环境中进行的,避免使用公共网络连接。

•使用加密协议插件机应该使用HTTPS或其他加密协议进行通信,从而确保数据不被非法窃取或篡改。

•限制设备访问必须确定插件机只能访问必要的服务和端口,以避免非法访问。

•定期检查是否存在异动行为为了保护自己的网络安全,需要定期检查插件机是否存在异常活动。

如发现异常,需要及时排查。

2.3 关于数据文件的保密及存储•数据保存在使用插件机时,需要确保保存的数据是机密性的,必须及时存放在安全的位置以防止数据泄漏。

自动插件机用机插实用工艺要求规范

自动插件机用机插工艺规范为进一步提高机插率,达到提效的目的,重新修订了自动插件机用机插工艺规范,自动插件机用机插工艺规范是根据公司已有机插设备的技术规格书拟制的基本技术要求,是专业排版、工艺、质量、认定等部门必须的技术规范,随着技术的更新换代,本规范会出现遗漏和不足之处,希望大家提出宝贵意见并改进之(注:原普通插件机用机插工艺规范、异型插件机用机插工艺规范同时作废,并停止使用)。

1、PCB外形及尺寸要求:[1] 为适应设备线体传动的要求,印制板四角必须倒圆角,R≥2mm;[2] 印制板尺寸必须满足以下条件:设备允许范围长(L)*宽(W)最小尺寸:102mm*80mm;最大尺寸483mm*406mm:为了适应我公司生产线体的要求以及提高机插效率的要求,对于主板和副板拼板的尺寸要求:长(L)*宽(W)最小尺寸:200mm*150mm;最大尺寸400mm*300mm:最佳尺寸330mm*247mm;2、定位孔[1] 用于机插定位的定位孔主要有5个孔,其中三个虚线孔可去掉,如PCB右下角元器件较为密集,则右下角的虚线椭圆孔必须添加,30mm<L1<50mm;[2] 定位孔的尺寸如上图所示,其中A=5mm±0.1mm;[3] 定位孔8mm的范围内应没有焊盘、元器件及走线;丝印标识除外;定位孔周边直径2.5mm范围图一:印制版(机插)定位孔及外型尺寸示意图3、工艺边及工艺夹持边的设计[1] 工艺边夹持边指在生产过程中设备及工装需要夹持的PCB 的边缘部分。

[2] 元器件与板边的最小间距为A=5mm ,焊盘与板边的最小间距为4mm ;边缘铜箔不得小于1mm ,如此条件无法保证时,则要增加工艺边来保证PCB 有足够的可夹持边缘。

[4] 另外增加工艺夹持边将降低PCB 的挠度,且提高成本,设计布板应尽量不采用。

[5] 需要机插的PCB ,机插定位孔可以加在增加的工艺夹持边上,工艺夹持边的宽度不仅要满足夹持需要,还要满足机插定位孔的排布需要。

电子元器件插件实用工艺要求规范

实用6.2元器件的插件检验标准6.2.1卧式零件插件的方向与极性+R1 C1Q R2D2 理想状况(Target Condition)1.零件正确组装于两锡垫中央;2.零件的文字印刷标示可辨识;3.非极性零件文字印刷的辨识排列方向统一(由左至右,或由上至下)。

+R1 C1Q R2D2 允收状况(Accept Condition) 1.极性零件与多脚零件组装正确。

2.组装后,能辨识出零件的极性符号。

3.所有零件按规格标准组装于正确位置。

4.非极性零件组装位置正确,但文字印刷的辨示排列方向未统一(R1,R2)。

+C1 拒收状况(Reject Condition)1.使用错误零件规格(错件)。

2.零件插错孔。

6.2.2立式零件组装的方向与极性6.2.3卧式电子零组件插装高度与倾斜1000μF++ + J233 ●拒收状况(Reject Condition)1.极性零件组装极性错误 (极性反) 。

2.无法辨识零件文字标示。

3.以上缺陷任何一个都不能接收。

1000μF++10μ 16● 332J允收状况(Accept Condition) 1.极性零件组装于正确位置。

2.可辨识出文字标示与极性。

6.2.4立式电子零组件浮件6.2.5机构零件浮件6.2.6机构零件组装外观(1)6.2.6机构零件组装外观(2)6.2.7零件脚折脚、未入孔、未出孔6.2.8零件脚与线路间距6.2.9元件本体斜度最佳: 元件本体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图: 可接受: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度≤1.0mm,如图: 拒收: 元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1.0mm,如图:6.2.10元件引脚的紧张度最佳: 元件引脚与元件体主轴之间夹角为0°(即引脚与元件主轴平行, 垂直于PCB板面), 如图:可接受: 元件引脚与元件体主轴袒闪角Q<15°,如图:拒收: 元件引脚与元件体主轴之间夹角Q>15°.6.2.11元件引脚的电气保护在PCBA板上有些元件要有特殊的电气保护,则通常使用胶套,管或热缩管来保护电路最佳: 元件引脚弯曲部分有保护套,垂直或水平部分如跨过导体需有保护套且保护套距离插孔之间距离A为1.0mm-2.0mm,如图:可接受: 保护套可起到防止短路作用, 引脚上无保护套时, 引脚所跨过的导体之间的距离B≥0.5mm, 如图:拒收: 保护套损坏或A>2.0mm时, 不能起到防止短路作用或引脚上无保护套时, 或引脚所跨过的导体之间距离B<0.5mm,如图:6.2.12元件间的距离最佳: 在PCBA板上,两个或以上踝露金属元件间的距离要D≥2.0mm,如图:可接受: 在PCBA板上, 两个或以上踝露金属元件的距离最小D≥1.6mm, 如图:拒收: 在PCBA板上, 两个或以上踝露金属元件间的距离D<1.6mm, 如图:6.3元件的损伤6.3.1元件本体损伤最佳: 元件表面无任何损伤,且标记清晰可见,如图:可接受: 元件表面有轻微的抓、擦、刮伤等,但未露出元件基本面或有效面,如图:拒收: 元件面受损并露出元件基本面或有效面积,如图:6.3.2元件引脚的损伤最佳: 元件引脚无任何损伤, 弯脚处光滑完好, 元件表面标记清晰可见, 如图:可接受: 元件引脚不规则弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图:拒收: ( 1 )元件引脚受损大于元件引脚直径的10%,如图:( 2 )严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:6.3.3 IC元件的损伤最佳: IC 元件无任何损伤, 如图:可接受: 元件表面受损, 但未露密封的玻璃, 如图:拒收: 元件表面受损并露出密封的玻璃, 如图:6.3.4轴向元件损伤最佳: 元件表面无任何损伤,如图:可接受: 元件表面无明显损伤,元件金属成份无暴露,如图:拒收:( 1 )元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形,如图:( 2 ) 对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.6.4元件应力评估,进行插件作业时,需参照以下表格对个各元件易产生应力部位进行重点检查和防护。

02J060029-2013 A1卧式自动插件机操作规程

操作文件文件修订页1 目的建立环球立式自动插件机(6380B)作业规范,为操作人员提供作业依据、确保产品品质达到工艺要求。

2 适用范围适用于公司所有环球立式自动插件机(6380B)。

3 术语与定义引用公司《管理手册》中的术语与定义.4 职责与权限4.1 工程技术部有指导使用者正确操作及保养环球立式自动插件机(6380B),负责工艺参数的设定。

4.2 使用部门负责环球立式自动插件机(6380B)的日常检查、维护保养和使用。

5 内容与方法5.1 操作步骤5.1.1 开机前准备5.1.1.1 检查插件头、剪脚装置、工作台及夹具、送料装置、BEC系统、UPS电源等机械部分,保养持各机械件及紧固件齐全、完好。

UPS电源夹具 BEC系统剪脚装置插件头5.1.1.2 检查各安全防护装置、限位装置是否完整、安全可靠,进气压力表指针是否为80PSI,若不是则调整。

安全防护门气压值80PSI5.1.1.3 检查确认各电、气旋钮和开关是否在规定位置,电线、气管是否松脱及破损,若有则紧固或更换。

5.1.1.4 安装并调整好转台上的夹板夹具。

5.1.1.5 检查PCB板的设计是否符合机器工艺要求并根据生产工艺要求在电脑里编好插件程序。

5.1.1.6 在夹具上装载好将生产的PCB板,确保每块PCB板装夹牢固。

5.1.1.7 在料架上装好物料并检查物料是否变形,若变形则处理,严禁将编带不规整的元器件装在机器上插件。

5.1.1.8 由操作工将以上检查情况详细记入设备交接班记录本中,若处理不了的问题立即报告维修人员检修处理。

5.1.2操作方法5.1.2.1般动电源开关置于“ON”位置,打开电源。

搬到“ON”位置5.1.2.2 等候IM-UPS屏幕的消息区域显示“INTIALIZATION COMPLETE”初始化完成。

5.1.2.3 启动机器的所有急停开关,按下自锁复位键(INTLK RESET)。

5.1.2.4 检查带状物料是否妥善放置进送料轮。

立式插件机操作规范

3)FEEDER CARRIAGE(供料器) *向供料器箭头方向传送元件(仅在全自动或半自动状态下可行)。

4)OP插件机操 作规范

设备名称

适用范围 版本

日期

制成 确认

立式自动插件机

自插工程

A

2009.6.15

金红凯

1.适用范围 此操作规范适用于在(沈阳)东海电子公司生产的基板插件工程,在基板自插工程上使用

的自动操作方法及其步骤。 2.目的

本造作规范的目的在于(沈阳)东海电子公司生产的的产品即基板自动插入而使用的自动 操作的操作方法及维持管理的运营基准及方法使其标准化,极大的提高品质及生产效率。 3.参考资料

手轮

集屑瓶 控制器(PANADAC-791)

副控制面板 伺服电机(H轴) X-Y 工作台 打印机

置件部分:实现插件元件的放置功能——包括凸轮箱、主驱动装置和置件工作 部件供应:供应所需的元件——包括供料器、供料平台和纸带切刀 基板搬运:实现基板的搬运——包括XY-TABLE、IN-CONVEYOR、和OUT-CONVEYOR 电气控制:控制操作过程——包括控制面板和控制箱 空压部分:提供正常工作所需的气压

——NC轴移动检查

——手动识别确认

沈阳东海电子产业股份有限公司

立式插件机操 作规范

设备名称

立式自动插件机

适用范围

自插工程

版本

A

日期

2009.6.15

制成

金红凯

确认

承认

* CONT * EOP * 1 BLOCK * RECOV

自动插件机用机插工艺规范

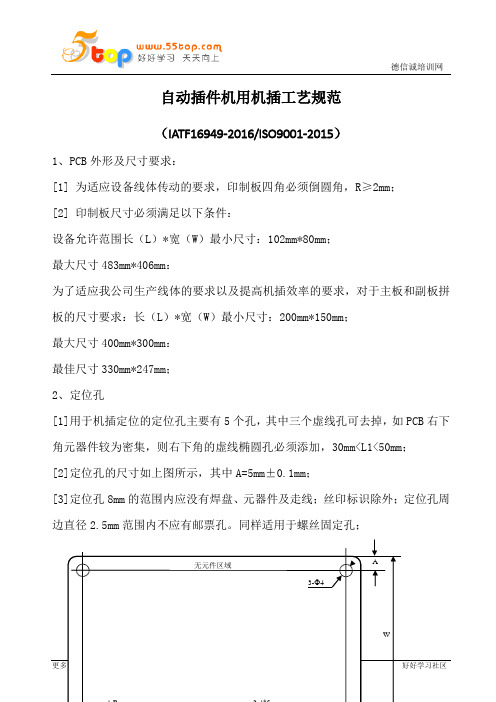

自动插件机用机插工艺规范(IATF16949-2016/ISO9001-2015)1、PCB外形及尺寸要求:[1] 为适应设备线体传动的要求,印制板四角必须倒圆角,R≥2mm;[2] 印制板尺寸必须满足以下条件:设备允许范围长(L)*宽(W)最小尺寸:102mm*80mm;最大尺寸483mm*406mm:为了适应我公司生产线体的要求以及提高机插效率的要求,对于主板和副板拼板的尺寸要求:长(L)*宽(W)最小尺寸:200mm*150mm;最大尺寸400mm*300mm:最佳尺寸330mm*247mm;2、定位孔[1]用于机插定位的定位孔主要有5个孔,其中三个虚线孔可去掉,如PCB右下角元器件较为密集,则右下角的虚线椭圆孔必须添加,30mm<L1<50mm;[2]定位孔的尺寸如上图所示,其中A=5mm±0.1mm;[3]定位孔8mm的范围内应没有焊盘、元器件及走线;丝印标识除外;定位孔周边直径2.5mm范围内不应有邮票孔。

同样适用于螺丝固定孔;图一:印制版(机插)定位孔及外型尺寸示意图3、工艺边及工艺夹持边的设计[1]工艺边夹持边指在生产过程中设备及工装需要夹持的PCB的边缘部分。

[2]元器件与板边的最小间距为A=5mm,焊盘与板边的最小间距为4mm;边缘铜箔不得小于1mm,如此条件无法保证时,则要增加工艺边来保证PCB有足够的可夹持边缘。

[3]另外增加工艺夹持边将降低PCB的挠度,且提高成本,设计布板应尽量不采用。

[4]需要机插的PCB,机插定位孔可以加在增加的工艺夹持边上,工艺夹持边的宽度不仅要满足夹持需要,还要满足机插定位孔的排布需要。

[5]工艺夹持边与PCB可用邮票孔或者V形槽连接。

4、元器件及焊盘排布方向和位置[1]焊盘之间的距离是减少连焊的最重要因素,非连接需要的焊盘间距在任何情况下应保持至少0.5mm(DIP等IC器件无法保证应用焊接面丝印隔离)的最小距离。

见图二。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自动插件机用机插工艺规范

为进一步提高机插率,达到提效的目的,重新修订了自动插件机用机插工艺规范,自动插件机用机插工艺规范是根据公司已有机插设备的技术规格书拟制的基本技术要求,是专业排版、工艺、质量、认定等部门必须的技术规范,随着技术的更新换代,本规范会出现遗漏和不足之处,希望大家提出宝贵意见并改进之(注:原普通插件机用机插工艺规范、异型插件机用机插工艺规范同时作废,并停止使用)。

1、PCB外形及尺寸要求:

[1] 为适应设备线体传动的要求,印制板四角必须倒圆角,R≥2mm;

[2] 印制板尺寸必须满足以下条件:

设备允许范围长(L)*宽(W)最小尺寸:102mm*80mm;

最大尺寸483mm*406mm:

为了适应我公司生产线体的要求以及提高机插效率的要求,对于主板和副板拼板的尺寸要求:长(L)*宽(W)最小尺寸:200mm*150mm;

最大尺寸400mm*300mm:

最佳尺寸330mm*247mm;

2、定位孔

[1] 用于机插定位的定位孔主要有5个孔,其中三个虚线孔可去掉,如PCB右下角元器件较为密集,

则右下角的虚线椭圆孔必须添加,30mm<L1<50mm;

[2] 定位孔的尺寸如上图所示,其中A=5mm±0.1mm;

[3] 定位孔8mm的范围内应没有焊盘、元器件及走线;丝印标识除外;定位孔周边直径2.5mm范围

图一:印制版(机插)定位孔及外型尺寸示意图

3、工艺边及工艺夹持边的设计

[1] 工艺边夹持边指在生产过程中设备及工装需要夹持的PCB 的边缘部分。

[2] 元器件与板边的最小间距为A=5mm ,焊盘与板边的最小间距为4mm ;边缘铜箔不得小于1mm ,如

此条件无法保证时,则要增加工艺边来保证PCB 有足够的可夹持边缘。

[4] 另外增加工艺夹持边将降低PCB 的挠度,且提高成本,设计布板应尽量不采用。

[5] 需要机插的PCB ,机插定位孔可以加在增加的工艺夹持边上,工艺夹持边的宽度不仅要满足夹持

需要,还要满足机插定位孔的排布需要。

[6] 工艺夹持边与PCB 可用邮票孔或者V 形槽连接。

4、元器件及焊盘排布方向和位置

[1] 焊盘之间的距离是减少连焊的最重要因素,非连接需要的焊盘间距在任何情况下应保持至少0.5mm (DIP 等IC 器件无法保证应用焊接面丝印隔离)的最小距离。

见图二。

图二

[2] 排布可机插轴向元器件时,应排布的行列清晰、整齐有序,排布密度尺寸如图三:

椭圆形

圆形

切割焊盘

Min 0.5mm

图三

* 应当尽量避免同一行列中的长短不齐,避免排列方向不同的电阻呈“丁”字形排布,如有需要排布,应参照图三中的最小间距。

* 跨接线之间的最小距离可参照图中最小密度尺寸相应递减0.3mm.。

* 当机插的元器件为1/4W电阻,1/2W电阻、色环电感时,由于这些元件管体较大,图中所示的最小密度尺寸需相应递增0.2~0.5mm。

[3] 排布可机插径向元器件时,由于径向插件机的刀头限制,应控制排布密度,排布应行列清晰,

各种具体的排布尺寸如图四。

可机插的三极管与各机插径向件间的最小距离同薄膜电容。

* 相邻机插元件实体边缘相距不小于0.5mm ;相邻手插元件与机插元件实体边缘相距不小于1.0mm;

相邻手插元件实体边缘相距不小于2.0mm

水平排布径向元器件间距以3.5mm为最佳,

最小间距不得小于3.0mm;

图四

* 由于径向件机插后的弯腿方式为斜向45度角,因此,径向件的焊盘与周围非连接需要的焊盘间的距离需大于1.0mm ,以避免连焊的发生。

[4] 对于需要设计在轴向件中的径向机插件,需要留出一定的距离以保证在进行径向插接时不损坏轴向元器件。

见图五所示,

图五

水平排布径向元器件最小间距为2.0mm

5、铆钉孔的设计

我公司现使用1.6*2.8mm、2.5*3.5mm两种类型的铆钉。

铆钉孔尺寸要求:1.6*2.8mm的铆钉孔直径应为1.8~1.9mm,2.5*3.5mm的铆钉孔直径应为2.7~2.8mm。

由于铆钉在铜箔面的翻花,铆钉周围8mm处不要排布可机插元器件。

(翻花后铆钉尺寸参考值:

1.6*

2.8mm为

3.5mm;2.5*3.5mm为5mm)

6、机插元件的孔径为1mm ,误差+0.1mm.-0mm

7、PCB排布设计基本规则

这是实现最大机插率的基本要求。

1.TOP面设计基准

a. 上记尺寸为最小隔离距离,请务必遵守。

b. SMD CHIP 部品以1608 TYPE 为标准使用。

c. 配置极性元件时,按相同方向配置。

d. 插入元件后为了确认方向性,机插、手插元件的MARKING应比部品BODY大1.0mm。

e. 机插部品的孔径=引线直径+0.4mm。

2.BOTTOM面设计基准:

a.上记尺寸为最小隔离距离,务必遵守.

b. CHIP类必须与SOLDERING方向直角排布(CHIP,TR,IC等)

c. T/P禁止在进行方向外围 5.0 mm内设定.

3.元件间隔距离标准:

8、编带标准和可以机插的元件范围:

一编带式轴向电阻、二极管等

注:1.连续带式包装符合IEC386的规定"52编带"。

2.除图纸要求的尺寸外,要求做到焊点牢固,引线根部不涂漆,色环准确,清楚,粘带

不开裂,不得有手补件,元件层加垫纸。

3.连续6只件间距累积误差不超过1.5mm。

4.轴向电容,轴向电感,编带标准同上。

5.元器件的引线直径为0.38~0.78mm。

6. 元器件的机插跨距范围为5~20mm(最小跨距需做到机插时不损伤或打坏元件)。

二编带式电解电容、钽电容、立式电阻等

P

P0

11m a x

D

4±0.2台纸

W 1W

F

H 0

H

t

11m ax

引线打弯处与送料孔中心距

产品下端面送料孔中心距产品前后偏移

台纸厚度引线间距送料孔中心与台纸边距离台纸宽度

送料孔间距产品中心距 名 称

Δh

t

0.5±0.2

±1

进口

18.5±0.75(20)5F

16±0.5W 1H 0

H W 9±0.518±0.5-0.2

P P 0符号

12.7±1

12.7±0.3

+0.8

尺 寸

15.5-22.5

说 明

立式电阻编带式样(单位:mm )

注:图中电阻的上半部分采用其他形式的成形亦可(如下图),其他尺寸同编带电解电容

三瓷片电容、聚脂膜电容、立式电感等

标记

名 称

台纸总厚度引线偏斜

产品偏斜P 3

h W 台纸宽度引线成形高度不良品切断位置插孔直径产品编带高度胶带位置偏移胶带宽度t H 0L D 0W 2H W 0引线间距插孔位置及偏移插孔间距产品间距P 1W 1F P 2P 0P 0.7±0.20.5以上

2以下18-0.5

(12.5~15)±0.5 4±0.216±0.511以下22±1.0(20)0~3尺 寸(mm)

3.85±0.7 +1.0+0.85-0.29±0.5

6.35±1.312.7±0.312.7±1.0

四 三极管编带标准

最大(max)最小(min)名称 1.42T 1

W 2

W W 1T 2 5.517.50.380.5

0.68191910H 2B H 1L P P 2L 112.4

5.952.5

H 3H 4

H 2A 15.5011

6.75

1332

1D 2H

H 1

F 1`F 215.58.52.4D D 1A 3.70.363.1811.09.752.9

4.3

12尺 寸(mm)

注:(1)二,三,四项采用 折叠式盒装(如图) 机插孔距范围为5mm~20mm.

(2)线路板上的机插孔为: mm ,+0.11-0

550.66

五 注意事项

(1) 需架高的1/2W 、1W 、2W 功率电阻(有编带料的)需采用立式排版设计(5MM 跨距),机插;其他功率电阻执行元器件成形跨距设计标准

(2)

除安规或特殊要求外高压、中压、低压瓷片电容采用5MM 跨距设计,机插 (3) 符合上述编带标准要求的聚酯电容采用5MM 跨距设计,机插 (4) 立式电感采用5MM 跨距设计,机插

(5)

径向机插元件的机插跨距为5mm,引线直径范围为0.38~0.66(特别注明的除外)

(6)需考虑机插编带料的实际供应情况。