自动插件机用机插工艺规范标准规范

立式插件机操作规范-021

5.1.2同时作业员确认机器程序与所生产的机种一致,还要对所生产机种材料按照材料配

列表进行确认。

5.1.3上述都确认OK后,作业员在全自动状态(AUTO)下按(START )按键开始生产。

5.1.4首块基板生产完了,作业者根据生产机种的材料配列表逐个孔位进行确认。

5.2.3摇手轮时特别注意H轴位置。

5.2.4打开机器前盖,排除错误时应关闭伺服锁。

5.2.5机器不在原点时,立刻上报不可私自处理。

5.2.6设备要按时保养,保养内容见设备保养表。

5.2.7设备出现故障时,要把故障原因和修理情况记录在设备维修记录表上。

5.2.8禁止两个人同时操作机器,如果有需要,要示意确认OK后才可操作。

其内容包括材料极性,丝印,标识,漏插,多插及元件引脚角度,长度。

5.1.5确认Ok后记录引脚记录表,并开出首板检查卡,联络QC进行确认。

5.1.6作业过程中,如果发生故障或重大不良等需要停机时,按照作业中断规定处理;如果发生

产品异常,按照产品异常处理பைடு நூலகம்程处理。

5.1.7生产过程中,需更换材料时按照材料更换流程进行作业。

6.2.3《立式插件机日常点检表》KG-PD-QR-035

6.2.5《立式元件引脚管理表》KG-PD-QR-037

6.2.5《首板检查卡》KG-PQ-QR-006

作成

审核

批准

日期

5.1.8一个机种生产完时,作业员记录生产数量后将计数清零.并联络工程师进行下一个机

种切换,切换OK继续按上述操作作业。

5.1.9当天作业结束时,要对机器进行清洁,机器回归原点;并对当天生产实绩进行总结说明。

自动插件机用机插工艺规范标准规范

自动插件机用机插工艺规范为进一步提高机插率,达到提效的目的,重新修订了自动插件机用机插工艺规范,自动插件机用机插工艺规范是根据公司已有机插设备的技术规格书拟制的基本技术要求,是专业排版、工艺、质量、认定等部门必须的技术规范,随着技术的更新换代,本规范会出现遗漏和不足之处,希望大家提出宝贵意见并改进之(注:原普通插件机用机插工艺规范、异型插件机用机插工艺规范同时作废,并停止使用)。

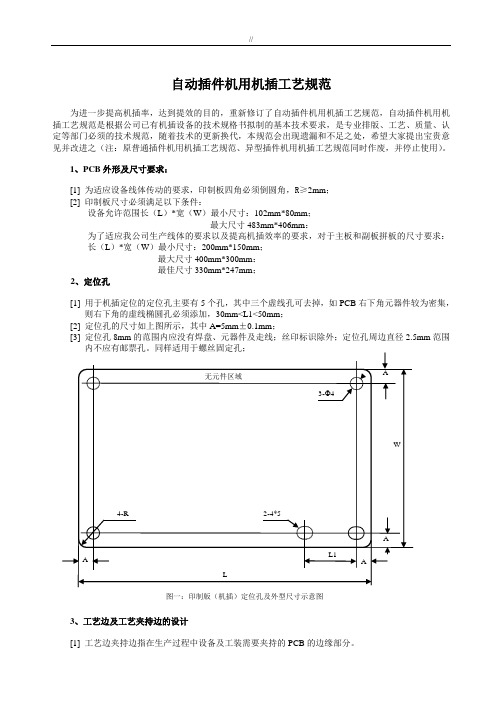

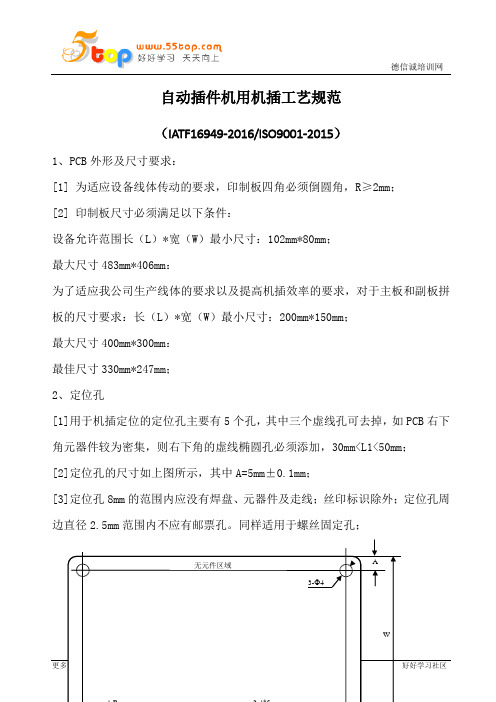

1、PCB外形及尺寸要求:[1] 为适应设备线体传动的要求,印制板四角必须倒圆角,R≥2mm;[2] 印制板尺寸必须满足以下条件:设备允许范围长(L)*宽(W)最小尺寸:102mm*80mm;最大尺寸483mm*406mm:为了适应我公司生产线体的要求以及提高机插效率的要求,对于主板和副板拼板的尺寸要求:长(L)*宽(W)最小尺寸:200mm*150mm;最大尺寸400mm*300mm:最佳尺寸330mm*247mm;2、定位孔[1] 用于机插定位的定位孔主要有5个孔,其中三个虚线孔可去掉,如PCB右下角元器件较为密集,则右下角的虚线椭圆孔必须添加,30mm<L1<50mm;[2] 定位孔的尺寸如上图所示,其中A=5mm±0.1mm;[3] 定位孔8mm的范围内应没有焊盘、元器件及走线;丝印标识除外;定位孔周边直径2.5mm范围图一:印制版(机插)定位孔及外型尺寸示意图3、工艺边及工艺夹持边的设计[1] 工艺边夹持边指在生产过程中设备及工装需要夹持的PCB的边缘部分。

[2] 元器件与板边的最小间距为A=5mm ,焊盘与板边的最小间距为4mm ;边缘铜箔不得小于1mm ,如此条件无法保证时,则要增加工艺边来保证PCB 有足够的可夹持边缘。

[4] 另外增加工艺夹持边将降低PCB 的挠度,且提高成本,设计布板应尽量不采用。

[5] 需要机插的PCB ,机插定位孔可以加在增加的工艺夹持边上,工艺夹持边的宽度不仅要满足夹持需要,还要满足机插定位孔的排布需要。

02J060029-2013A1卧式自动插件机操作规程

操作文件1目的建立环球立式自动插件机(6380B)作业规范,为操作人员提供作业依据、确保产品品质达到工艺要求。

2适用范围适用于公司所有环球立式自动插件机(6380B)。

3术语与定义引用公司《管理手册》中的术语与定义.4职责与权限4.1工程技术部有指导使用者正确操作及保养环球立式自动插件机(6380B),负责工艺参数的设定。

4.2使用部门负责环球立式自动插件机(6380B)的日常检查、维护保养和使用。

5内容与方法5.1操作步骤5.1.1开机前准备5.1.1.1检查插件头、剪脚装置、工作台及夹具、送料装置、BEC系统、UPS电源等机械部分,保养持各机械件及紧固件齐全、完好。

5.1.1.2检查各安全防护装置、限位装置是否完整、安全可靠,进气压力表指针是否为80PSI,若不是则调整。

文件编号版次A/1 5.1.1.3检查确认各电、气旋钮和开关是否在规定位置,电线、气管是否松脱及破损,若有则紧固或更换。

5.1.1.4安装并调整好转台上的夹板夹具。

5.1.1.5检查PCB板的设计是否符合机器工艺要求并根据生产工艺要求在电脑里编好插件程序。

5.1.1.6在夹具上装载好将生产的PCB板,确保每块PCB板装夹牢固。

5.1.1.7在料架上装好物料并检查物料是否变形,若变形则处理,严禁将编带不规整的元器件装在机器上插件。

5.1.1.8由操作工将以上检查情况详细记入设备交接班记录本中,若处理不了的问题立即报告维修人员检修处理。

5.1.2操作方法5.1.2.3般动电源开关置于“ON”位置,打开电源。

搬到“ON”位置5.1.2.4等候IM-UPS屏幕的消息区域显示“INTIALIZATION COMPLETE”初始化完成。

5.1.2.5启动机器的所有急停开关,按下自锁复位键(INTLK RESET)。

5.1.2.6检查带状物料是否妥善放置进送料轮。

5.1.2.7在电脑上选择更换产品(PRODUCT CHANGEOVER)图标。

自动插件机工艺的要求

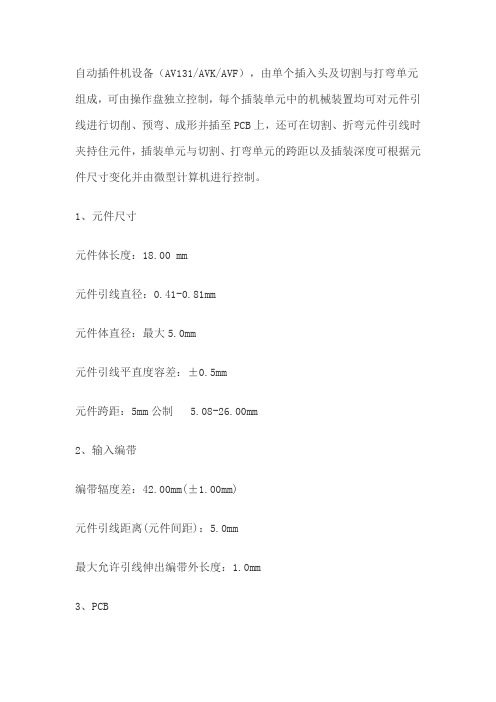

自动插件机设备(AV131/AVK/AVF),由单个插入头及切割与打弯单元组成,可由操作盘独立控制,每个插装单元中的机械装置均可对元件引线进行切削、预弯、成形并插至PCB上,还可在切割、折弯元件引线时夹持住元件,插装单元与切割、打弯单元的跨距以及插装深度可根据元件尺寸变化并由微型计算机进行控制。

1、元件尺寸元件体长度:18.00 mm元件引线直径:0.41-0.81mm元件体直径:最大5.0mm元件引线平直度容差:±0.5mm元件跨距:5mm公制 5.08-26.00mm2、输入编带编带辐度差:42.00mm(±1.00mm)元件引线距离(元件间距):5.0mm最大允许引线伸出编带外长度:1.0mm3、PCB①、符合AI要求的元器件如下: 1W,1/2W,1/4W,1/6W,1/8W电阻、1N41418、1N4007二极管和1W以下的稳压管(包括1W)②、一块拼版PCB上如AI元件小于20PCS以下,效率太低,一般不考虑作AI处理。

③、AI元件插孔孔径要求:1/4W,1/6W,1/8W电阻、1N41418二极管、1/2W以下稳压管AI插件孔径为1.20mm.跳线AI插件机孔径为1.00。

1N4007二极管、1W稳压管、1W、1/2W电阻AI插件孔径为1.20mm。

(注:双面AI插件孔径要求为单面板AI插件孔径基础上+0.20mm。

④、AI元件焊盘要求:AI元件焊盘内侧1.5mm(焊盘露铜外径距离)内不能有不同网络的焊盘或露铜,以免AI元件过波峰焊后出现连焊或影响爬电距离;且要求AI元件焊盘设定为椭圆形为好。

⑤、AI元件高度、引脚直径要求:所有AI元件本地高度应小于3.5mm;引脚直径在0.4mm<=d<=0.8mm范围内。

⑥、PCB板弯曲度曲度要求:上弯小于0.5mm,下弯小于1.2mm。

插件标准规范

三、插件要点:

1.根据电路板元件丝印图,按照插件次序将元件插入电路板中;

2.电路板若是双面板的,插件时要注意分清元件是从丝印面或是从非丝印面插入;

3.电路若是有两种或以上工作方式,插件时要注意分清各种电路的元件参数及其分布图;

4.小元件可以贴近电路板安装,功率大的电阻应距离电路板7~10 mm,发热量较大的元器件如三端稳压块等按需要安装散热器,电阻的高度应一致及色环方向应一致;

5.注意有极性的元器件(如:二极管、电解电容等)和有方向的元器件(如IC、排阻、插座等),插件时不得搞错其极性和方向;电解电容的长脚一般为正极,外壳都标有“-”为负极;IC脚一般按逆时针数起(第一脚通常是方形焊盘);

6.数码管和发光块两者的元件面必须在同一高度;

二极管符号如下:电解电容符号如下:

+ -

集成电路(即IC)符号如下:三端稳压块符号如下:

四、插件检验要求:

1.对电路板组件所用的元器件进行检查:

A.检查电阻的位置是否正确;

B.检查电解电容的极性及位置是否正确;

C.检查二极管的极性及其位置是否正确;

D.检查桥堆的方向是否正确;

E.检查IC的方向是否正确;

F.检查数码管方向是否正确。

2.检查元件有无明显的挤压应力;

版本

更改内容

生效日期

A/0

2010-7-15

编制/日期:

审核/日期:

批准/日期:

会签记录:

部门会签状态ຫໍສະໝຸດ 部门会签状态分发单位:

■检测中心

文件控制印章

一、适用范围:

适用于一般的手工插件作业,工艺资料如果有特别要求的按工艺资料的要求。

二、插件次序:

立式插件机操作规范讲解

0.00

0

3

1

0 21 801

0

+56.21

+70.47

27

4

1

0 21 802

0

+94.63

+68.39

28

5

1

0 21 802

0

+135.26

+36.25

28

6

1

0 1 601

0

+142.28

+40.26

33

7

1

0 1 601

0

+15.49

+37.86

34

8

1

0 1 602

0

+40.44

+33.85

长(W):4,146mm

设备规格

器

宽(D):1,860mm 高(H):1,650mm

设备重量

2,700kg

可用程序数量

最多32条程序(最多2,000步/程序)

使用电源

3相 200 ± 10V, 50/60Hz, 3.4KVA(最大5KVA)

适合的主板规格

最大 330×250mm 最小 150×80mm

7)其它键

*REPLACEMENT :资材交替后将资材供料器移动到插入位置。

*ORG

:NC轴原点复位(仅限手动状态下使用)。

*L STOP

:PCB供给停止。

*BRAKE-RELEASE :用手转动凸轮轴时用于启动刹车功能(灯亮时设备无法运转)。

*BS

:删除光标左侧的一个字符。

沈阳东海电子产业股份有限公司

动力开关

在MANU 1BLK状态下按ORG按钮,使M/C X、Y、Z轴回归 原点,确认后按下STOP,再将POWER拨至OFF处.关闭气阀

AI插件机工艺要求

3.插入 方4.向插入:00 間

B.52mm

C5..跳插入 高6.插入 折7.曲插入角 折8.曲插入長 折曲方

备注:相應的

0

0

元件腳必須有

9.元件 間間距

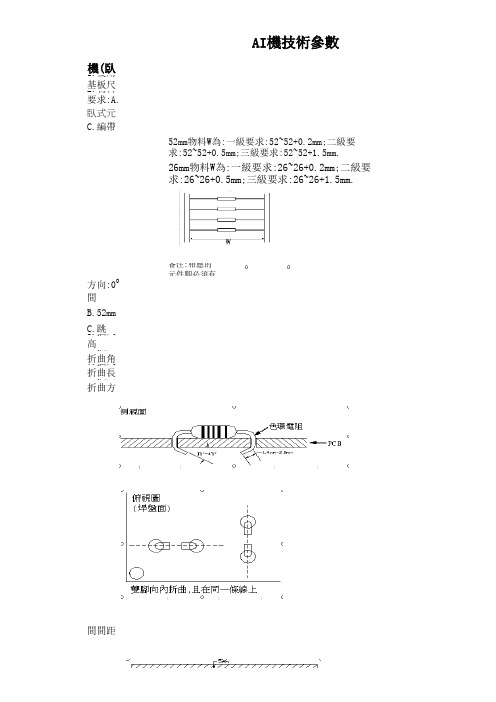

AI機技術參數

二.RH 1機.使(立用

基2.板立式尺 元件要 B.體 C3.高插入 方4.向插入:00 間5.插入 高6.插入 折7.曲插入角 折8.曲插入長 折曲方

9.元件 間間距 (字母代

三.AI 1機.P共CB用定

位孔:

AI機技術參數

2.PCB偏 差:

3.PCB元 件孔A.:鑽建 孔

B.沖 孔

C.孔 偏差

AI機技術參數

备注:偏 差必須 在 0.1MM 之內,否 則該孔 4.焊盤:

5.非打 料區:

(1).圖 一(陰影 部分均 不可打 料,詳見 圖二和

AI機技術參數

(2).圖 二

A部 0度,-180度方向陰影部份不可 90度,-270度方向陰影部份不

(3).圖 三

B部 0度,-180度方向陰影部份不可 90度,-270度方向陰影部份不

(4).圖

四

1.JV,AV

单个元

件专属

区域

(如,该

区域内

不能 说有

明:P:元

件孔间

距

(P=5.0~

26.0MM)

;A,B区

域为

JV,AV单

(2).圖 二

A部 0度,-180度方向陰影部份不可 90度,-270度方向陰影部份不

(3).圖 三

B部 0度,-180度方向陰影部份不可 90度,-270度方向陰影部份不

(4).圖

四

1.JV,AV

单内

插件机设计规范要求样本

5PCB设计规范及规定

-7-29

印刷线路板公差:

6PCB设计规范及规定

-7-29

最大lb插入跨距p27插入跨距为mm时最大lb34mmpcb设计规范及要求729计算相邻元件之间需留的间隙

--PCB设计规范及规定设计编号:

批准

审核

编制

1PCB设计规范及规定

-7-29

1:印刷线路板设计原则:

2.1印刷线路板规格。

机器正面

2PCB设计规范及规定

-7-29

2.2插入限制:

3PCB设计规范及规定

-7-29

元件长度:

编带精度(I):最大Lb=插入跨距(P)-1.6编带精度(Ⅱ):最大Lb=插入跨距(P)-2.O编带精度(Ⅲ):最大Lb=插入跨距(P)-2.7

★插入跨距为5mm时,最大Lb为3.4mm(5-1.6=3.4)

4PCB设计规范及规定

-7-29

插件机安全操作规程

插件机安全操作规程插件机是一种广泛应用于酒店、宾馆、前台等人员接待的自助式设备,操作简便,使用方便。

在使用插件机的同时,我们也需要注意到插件机的安全操作规程,以避免出现危险或机器操作失误的情况。

下面,我们将详细地介绍插件机的安全操作规程。

一、插件机的基本安全操作规程1.在使用插件机之前,应该仔细阅读设备的安全操作规程,并严格按照规程操作。

如有任何问题或疑虑,请及时联系设备维护人员。

2.使用插件机要按照标准的程序进行操作,并注意观察设备工作状态。

如果设备出现异常状态,应及时采取措施,避免安全事故的发生。

3.对于未经授权的人员,不得擅自打开、接触、调试、更换插件设备,以避免设备的损坏和安全隐患。

4.在使用插件机时,要遵循操作顺序,先插后拔,不得强行切断电源,对设备进行损坏。

5.善于维护设备,及时清洁、保养设备,以保证设备的正常工作。

6.严防恶性破坏行为,防范设备被人为损坏,从而导致安全事故发生。

二、插件机的安全使用方法1.在使用插件机之前,一定要进行认真的检查。

插件机外观是否完好,插销是否牢固,插口是否干净等等,确保设备可正常工作。

2.使用插件机时要确保设备处于适宜的工作环境,避免受湿氧气,过高过低的温度,强电磁场干扰等。

3.使用插件机时要遵循正确的操作规程,按照提示进行设置,不要擅自修改设备设置参数。

4.对于已经过期、失效或无法使用的插件设备,不得进行使用或强行使用。

5.在使用插件机时,要注意设备的安全防护措施,避免设备发生故障或误操作。

6.使用插件机时,要遵照说明书进行清洁、保养,及时处理故障,维护设备的正常工作。

三、插件机的维护注意事项1.插件机需要定期进行检验和维护,避免设备工作出现异常。

2.及时清理插座、插口等设备,避免灰尘、垃圾等物质影响到设备工作。

3.对于设备长时间不用,应该进行相应的防潮、防尘等措施,以保证设备的正常工作。

4.如果设备发生故障,不要进行临时性维修,应立即联系设备维护人员以安全的方式处理故障。

印制板的设计规范(一)(自动插件篇)V02

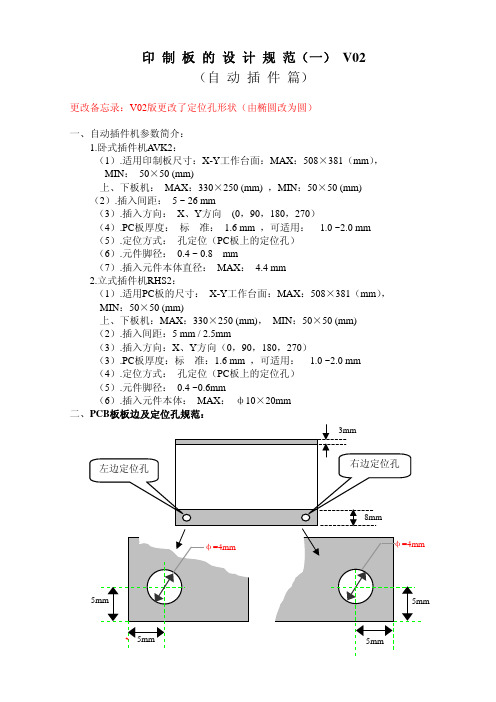

印制板的设计规范(一) V02(自动插件篇)更改备忘录:V02版更改了定位孔形状(由椭圆改为圆)一、自动插件机参数简介:1.卧式插件机A VK2:(1).适用印制板尺寸:X-Y工作台面:MAX:508×381(mm),MIN: 50×50 (mm)上、下板机: MAX:330×250 (mm) ,MIN:50×50 (mm) (2).插入间距: 5 ~ 26 mm(3).插入方向:X、Y方向(0,90,180,270)(4).PC板厚度:标准: 1.6 mm ,可适用: 1.0 ~2.0 mm(5).定位方式:孔定位(PC板上的定位孔)(6).元件脚径: 0.4 ~ 0.8 mm(7).插入元件本体直径: MAX: 4.4 mm2.立式插件机RHS2:(1).适用PC板的尺寸: X-Y工作台面:MAX:508×381(mm),MIN:50×50 (mm)上、下板机:MAX:330×250 (mm), MIN:50×50 (mm)(2).插入间距:5 mm / 2.5mm(3).插入方向:X、Y方向(0,90,180,270)(3).PC板厚度:标准:1.6 mm ,可适用: 1.0 ~2.0 mm(4).定位方式:孔定位(PC板上的定位孔)(5).元件脚径: 0.4 ~0.6mm(6).插入元件本体: MAX:ф10×20mm二、PCB板板边及定位孔规范:说明:上下各留3mm 和8mm 的工艺边,上下工艺边可以根据实际PCB 板位置决定是否需要增加;定位孔的尺寸及位置要求如图所示。

三、自动插件死区:1.板边死区:2.定位孔周围的死区:四、相邻元件的安全距离:1.元件面:两相邻元件的本体之间应间隔0.5mm.2.焊点面:元件脚与元件脚间不会短路。

五、PCB 板孔径:PCB 板孔径由所插元件的引脚直径决定,其关系如下表: (参考公式:PCB 上的打孔直径=元器件引脚直径(单位:mm )+0.4 mm)引脚直径(mm ) PCB 板孔径(mm )0.80±0.05 1.2 0.60±0.05 1.0 0.50±0.05 0.9 0.40±0.05 0.8 +0.1 -0+0.1 -0+0.1 -0+0.1 -0注:立式机台只能插0.6mm 引脚直径的元件。

AI自动插件对PCB工艺设计参考

自动插件PCB 设计参考及检查标准(一)项目:电插AI 对PCB 板工艺调整(二)本公司扩大改进持续发展,为节约人力资源,降得成本,因此为了改进DIP 生产,提高效率,用AI 机器代替人工插件,由于AI 机器电插对PCB 板的有一定的工艺要求,所以公司以后接的生产订单相对应的 PCB 有一定的改变。

(三) 改板要求: 改板应由后续的订单开始要求PCB 供应商或PCB 板研发部等,按实际情况能用AI 机器电插的板,尽量改为电插工艺要求。

(四)为了使现时自动插件机发挥最大效率,提高产品质量,我们整理和制订了这份资料,设计PCB 的参考和检验PWB 来料的标准。

卧式自动插件对PCB工艺要求一. PCB 尺寸要求:PCB 的外形最小尺寸 50mm*50mm,最大尺寸450mm*450mm二.PCB 定位孔要求:根据PCB 长度L 的范围,插件机对于鹅蛋形定位孔距PCB 边缘的距离S2 的要求也不同。

S2 也有所改变,有关数据请参照下表:另外,当PCB 定位孔过多,生产时容易造成PCB 取放板方向混淆。

故设计PCB 时,只须在该PCB 长边上设计一组定位孔(左边圆形定位孔+右边 鹅蛋形定位孔)。

三. 自动插件机元件引脚直径范围为: 0.38mm -0.71mm自动插件机可插以下元件:1. 1/16W 、1/8W 、1/4W 电阻2. 电容3. 0.6mm 跳线4. 二极管 例如IN4007,IN40025. 色环电感四. 元件跨度C 的范围: 5.0mm-17.0mm设计元件跨度必须同时考虑到元件体长度L ,如果L 过长,插件机容易打伤 元件体或打断元件引脚,损坏插件机刀具,同时对排料机要求非常严格。

如果跨度C 过大,插件机速度会降低,插件时易掉件(插件机刀具夹不牢)、元件易浮脚。

目前AI 部插件最多的是5.0mm 跨度,5.0mm 跨度的元件在插件时比较容易出现拱起、损伤元件等坏机;故建议将AI 插件元件的最小跨度定为6.0mm ,以求大幅度降低坏件率。

插件作业标准注解

PCB板图示 板图示

• 插件要求:不得浮高、歪斜,元件要装到位。 • 品质隐患:造成电气接触不良。

集成电路

电路符号

一脚未插到孔内

标 准

缺口对缺口插件

PCB板图示 板图示 • 插件要求:必须平贴于板面,方向不得插反,不得浮高, 元件脚全部插到孔内。本工序及后面全部工序必须佩戴 静电手挽。 • 品质隐患:造成元件不正常工作。

电解电容

立 式 标 准 阴影部分表示负极

“-”

电路符号

“-”

卧式标准 浮高歪斜

“ +”

“ +”

PCB 板 图 示ቤተ መጻሕፍቲ ባይዱ

• 插件要求:有正负极区分,白色符号为负极,插件时对应 PCB阴影部分,元件不得浮高、歪斜碰脚短路。 • 品质隐患:造成装配不良,易引起元件脚铜皮压断。

跳 线

电路符号

标 准

歪斜相碰短路

电路符号

标 准

浮高歪斜

PCB板图示 板图示

• 插件要求:必须按要求方向统一,不得浮高、歪斜。 • 品质隐患:造成元件脚铜皮被压断,装配不良。

扁插片

电路符号

标 准

浮高歪斜

PCB板图示 板图示

• 插件要求:不得浮高、歪斜,元件表面不能氧化。 • 品质隐患:造成元件脚铜皮被压断。

保险管

电路符号

标 准

浮高歪斜

PCB板图示 板图示

• 插件要求:必须平贴于板面,不得浮高、歪斜相碰短路。 • 品质隐患:影响电路正常工作。

二极管

电路符号

+ + PCB 板 图 示

-

标 准

元件相碰

• 插件要求:有正负极之分,涂颜色的一端为负极,特殊高 度要统一,卧式必须平贴于板面,不得浮高、歪斜相碰短 路,方向插反。 • 品质隐患:造成装配不良,影响电路正常工作。

立式插件机操作规范

可编辑ppt

1

沈阳东海电子产业股份有限公司

立式插件机操作规范

设备名称 立式自动插件机

适用范围 自插工程

版本 A

日期 2009.6.15

制成 金红凯

确认

承认

区分

设 备 检 测 修 正 系 统 确 认

项目 确认板孔直径 板孔坐标误差 确认板孔坐标次数 最小板孔间距 坐标正确修正范围

检测识别功能

照相功能 传播光束来源

长(W):4,146mm

设备规格

器

宽(D):1,860mm 高(H):1,650mm

设备重量

2,700kg

可用程序数量

最多32条程序(最多2,000步/程序)

使用电源

3相 200 ± 10V, 50/60Hz, 3.4KVA(最大5KVA)

适合的主板规格

最大 330×250mm 最小 150×80mm

内

容

Ø 0.8 ~ Ø 1.2 ± 0.6mm

1~3

2.5mm

0.01mm

1)全部插入板孔识别确认 2)第一点插入板孔识别确认 3)任意插入板孔识别确认 4)参照基准插入板孔识别确认

单色CCD照相机,高级摄像头

LED, 24V DC

区分

项目

内

容

EIAJ RC-1008B元件构成标准

小型元件

适

(金属引线跨度:2.5mm)

陶瓷电容(Ø 3 ~ Ø 5) 电解电容(Ø 3 ~ Ø 6.5) 其它径向引线电阻等

用

元

标准元件

陶瓷电容(Ø 3 ~ Ø 5)

件 组

(金属引线跨度:5mm) (金属引线跨度:2.5mm和3pins)

电解电容(Ø 3 ~ Ø 12.5) 薄膜电容(3 W ~ 14 W) 其它电子晶体管等

自动插件机操作指南

珠海洪峰电子有限公司自动插件机操作指南目的:为规范自动插件机的作业流程及检验标准.适用范围:公司内所有自动插件机的生产、检验工作。

规定内容:一、人员管理1、插件机操作员必须经培训、考核合格后方可上岗。

2、插件机操作员的岗位必须实行“定员定岗”制度。

二、准备工作按相应《设备操作规程》的要求及顺序检查、启动插件机.三、上料插件机操作员根据《FEEDER-物料对照表》,将正确的元件装入对应编号的料站上.四、试生产/首样1、取一块与程序相符的PCB板,使机器处于连续插入状态.PCB板插入完毕退出后,取出PCB板进行首样检查并填写《首件确认单》。

2、首样检查按第五点“检验要求”进行.3、首样检查正确后方可正常生产,如有问题立即停产并通知维护工程师.4、转产或关机后重新插件的第一块板必须做首样检查。

五、检验要求1、根据《AI元件清单》检查元件型号是否正确,有无多插、漏插、插反现象。

2、检查元件松紧度:2.1 用手轻推元件,可前后轻微晃动,为良品。

2.2 用手轻推元件,前后无晃动,为太紧,属不良品.2.3 用手拿板边晃动元件,如元件前后晃动厉害,为太松,属不良品。

文件编号:RE—AI—01 版本:R/0 页次:第1/3页编制/日期:任海红2011—10—25 审核/日期:批准/日期:3、用放大镜检查元件表面是否破损、断裂:3.1合格品:3.2不合格品实例图:文件编号:RE-AI-01 版本:R/0 页次:第1/3页编制/日期:任海红2011-10-25 审核/日期:批准/日期:4、检查元件脚的长度及弯角度是否符合下图要求:(元件引脚内侧的弯曲半径要求: 引脚直径D ≤0.6mm 时,R=1mm ;引脚直径D >0.6mm 时, R=1。

5mm )5、检查悬空元件的悬空高度是否符合下图要求( 小功率三极管、瓷片电容的安装高度均不超过10mm ,安装角度均为: 45°≤α≤90°)( 电解电容安装高度为: 2mm ≤H ≤5mm )文件编号:RE-AI-01 版本:R/0 页次:第1/3页 编制/日期:任海红2011—10—25 审核/日期 : 批准/日期:六、换料1、当料站上的元件打完后插件机会自动报警提示(INSERT ERR灯亮)并停止生产.2、插件机操作员检查插件机的料站,按缺料的料站编号根据《FEEDER-物料对照表》拿取正确型号的元件并填写《FEEDER换料记录表》,然后通知巡检或组长检查、确认,正确后才能装入料站上并批量生产。

自动插装工艺技术-东莞新泽

引线损伤

(投影1.2mm以下或1.8mm以上)

(超过线径1/3以上)

机插质量问题分析

故障现象

产生原因

预防纠正措施

错插 漏插 极性反

上错料,一般会产生批量 加强员工质量意识,加强巡检。改

性错误。

变现方式,专职领、上料人员。

补件错。

对补料架的工艺纪律检查。

设备异常,可能性极小。 设备的维护、保养。

未补件。

A=30O±10O 打弯角度

2、插装不良判据

①印制板

插件方向

B

L

Max: 1.2mm

Max: 0.5mm

印制板边缘缺口长度L不大于3mm,宽度B不 大于0.5mm,且呈圆弧状,不允许有尖角。

·边缘部分的安装孔不允许有贯穿性裂缝,允许有深度不大于1/3板厚的 微小表层隐形裂纹。

·边缘棱角处允许轻微碰伤,但不得起层和损伤印制导线。

(3.6+d)/2 (3.6+d)/2

(3.6+d)/2 (2.0+d)/2

(4+d)/2

(4+d)/2

卧式与轴向元件

d为引脚直径,D为本体直径

(3.6+d1)/2 或 (D1+D2)/2

A B

(3+D1)/2 或 (3.6+d1)/2 (3.6+d1)/2

(2+D)/2 A先插入 (3.6+d1)/2 B先插入

符号 意义

A N型锗材料 B P型锗材料 C N型硅材料 D P型硅材料 A PNP型锗材料 B NPN型锗材料 C PNP型硅材料 D NPN型硅材料 E 化合物材料

用字母表示器 件的类别

符号 意义

自动插件机用机插实用工艺要求规范

自动插件机用机插工艺规范为进一步提高机插率,达到提效的目的,重新修订了自动插件机用机插工艺规范,自动插件机用机插工艺规范是根据公司已有机插设备的技术规格书拟制的基本技术要求,是专业排版、工艺、质量、认定等部门必须的技术规范,随着技术的更新换代,本规范会出现遗漏和不足之处,希望大家提出宝贵意见并改进之(注:原普通插件机用机插工艺规范、异型插件机用机插工艺规范同时作废,并停止使用)。

1、PCB外形及尺寸要求:[1] 为适应设备线体传动的要求,印制板四角必须倒圆角,R≥2mm;[2] 印制板尺寸必须满足以下条件:设备允许范围长(L)*宽(W)最小尺寸:102mm*80mm;最大尺寸483mm*406mm:为了适应我公司生产线体的要求以及提高机插效率的要求,对于主板和副板拼板的尺寸要求:长(L)*宽(W)最小尺寸:200mm*150mm;最大尺寸400mm*300mm:最佳尺寸330mm*247mm;2、定位孔[1] 用于机插定位的定位孔主要有5个孔,其中三个虚线孔可去掉,如PCB右下角元器件较为密集,则右下角的虚线椭圆孔必须添加,30mm<L1<50mm;[2] 定位孔的尺寸如上图所示,其中A=5mm±0.1mm;[3] 定位孔8mm的范围内应没有焊盘、元器件及走线;丝印标识除外;定位孔周边直径2.5mm范围图一:印制版(机插)定位孔及外型尺寸示意图3、工艺边及工艺夹持边的设计[1] 工艺边夹持边指在生产过程中设备及工装需要夹持的PCB 的边缘部分。

[2] 元器件与板边的最小间距为A=5mm ,焊盘与板边的最小间距为4mm ;边缘铜箔不得小于1mm ,如此条件无法保证时,则要增加工艺边来保证PCB 有足够的可夹持边缘。

[4] 另外增加工艺夹持边将降低PCB 的挠度,且提高成本,设计布板应尽量不采用。

[5] 需要机插的PCB ,机插定位孔可以加在增加的工艺夹持边上,工艺夹持边的宽度不仅要满足夹持需要,还要满足机插定位孔的排布需要。

自动插件机用机插工艺规范

自动插件机用机插工艺规范(IATF16949-2016/ISO9001-2015)1、PCB外形及尺寸要求:[1] 为适应设备线体传动的要求,印制板四角必须倒圆角,R≥2mm;[2] 印制板尺寸必须满足以下条件:设备允许范围长(L)*宽(W)最小尺寸:102mm*80mm;最大尺寸483mm*406mm:为了适应我公司生产线体的要求以及提高机插效率的要求,对于主板和副板拼板的尺寸要求:长(L)*宽(W)最小尺寸:200mm*150mm;最大尺寸400mm*300mm:最佳尺寸330mm*247mm;2、定位孔[1]用于机插定位的定位孔主要有5个孔,其中三个虚线孔可去掉,如PCB右下角元器件较为密集,则右下角的虚线椭圆孔必须添加,30mm<L1<50mm;[2]定位孔的尺寸如上图所示,其中A=5mm±0.1mm;[3]定位孔8mm的范围内应没有焊盘、元器件及走线;丝印标识除外;定位孔周边直径2.5mm范围内不应有邮票孔。

同样适用于螺丝固定孔;图一:印制版(机插)定位孔及外型尺寸示意图3、工艺边及工艺夹持边的设计[1]工艺边夹持边指在生产过程中设备及工装需要夹持的PCB的边缘部分。

[2]元器件与板边的最小间距为A=5mm,焊盘与板边的最小间距为4mm;边缘铜箔不得小于1mm,如此条件无法保证时,则要增加工艺边来保证PCB有足够的可夹持边缘。

[3]另外增加工艺夹持边将降低PCB的挠度,且提高成本,设计布板应尽量不采用。

[4]需要机插的PCB,机插定位孔可以加在增加的工艺夹持边上,工艺夹持边的宽度不仅要满足夹持需要,还要满足机插定位孔的排布需要。

[5]工艺夹持边与PCB可用邮票孔或者V形槽连接。

4、元器件及焊盘排布方向和位置[1]焊盘之间的距离是减少连焊的最重要因素,非连接需要的焊盘间距在任何情况下应保持至少0.5mm(DIP等IC器件无法保证应用焊接面丝印隔离)的最小距离。

见图二。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自动插件机用机插工艺规范

为进一步提高机插率,达到提效的目的,重新修订了自动插件机用机插工艺规范,自动插件机用机插工艺规范是根据公司已有机插设备的技术规格书拟制的基本技术要求,是专业排版、工艺、质量、认定等部门必须的技术规范,随着技术的更新换代,本规范会出现遗漏和不足之处,希望大家提出宝贵意见并改进之(注:原普通插件机用机插工艺规范、异型插件机用机插工艺规范同时作废,并停止使用)。

1、PCB外形及尺寸要求:

[1] 为适应设备线体传动的要求,印制板四角必须倒圆角,R≥2mm;

[2] 印制板尺寸必须满足以下条件:

设备允许范围长(L)*宽(W)最小尺寸:102mm*80mm;

最大尺寸483mm*406mm:

为了适应我公司生产线体的要求以及提高机插效率的要求,对于主板和副板拼板的尺寸要求:长(L)*宽(W)最小尺寸:200mm*150mm;

最大尺寸400mm*300mm:

最佳尺寸330mm*247mm;

2、定位孔

[1] 用于机插定位的定位孔主要有5个孔,其中三个虚线孔可去掉,如PCB右下角元器件较为密集,

则右下角的虚线椭圆孔必须添加,30mm<L1<50mm;

[2] 定位孔的尺寸如上图所示,其中A=5mm±0.1mm;

[3] 定位孔8mm的范围内应没有焊盘、元器件及走线;丝印标识除外;定位孔周边直径2.5mm范围

图一:印制版(机插)定位孔及外型尺寸示意图

3、工艺边及工艺夹持边的设计

[1] 工艺边夹持边指在生产过程中设备及工装需要夹持的PCB的边缘部分。

[2] 元器件与板边的最小间距为A=5mm ,焊盘与板边的最小间距为4mm ;边缘铜箔不得小于1mm ,

如此条件无法保证时,则要增加工艺边来保证PCB 有足够的可夹持边缘。

[4] 另外增加工艺夹持边将降低PCB 的挠度,且提高成本,设计布板应尽量不采用。

[5] 需要机插的PCB ,机插定位孔可以加在增加的工艺夹持边上,工艺夹持边的宽度不仅要满足夹持

需要,还要满足机插定位孔的排布需要。

[6] 工艺夹持边与PCB 可用邮票孔或者V 形槽连接。

4、元器件及焊盘排布方向和位置

[1] 焊盘之间的距离是减少连焊的最重要因素,非连接需要的焊盘间距在任何情况下应保持至少0.5mm (DIP 等IC 器件无法保证应用焊接面丝印隔离)的最小距离。

见图二。

图二

[2] 排布可机插轴向元器件时,应排布的行列清晰、整齐有序,排布密度尺寸如图三:

图三

Min 0.5mm 椭圆形

圆形

切割焊盘

Min 0.5mm

* 应当尽量避免同一行列中的长短不齐,避免排列方向不同的电阻呈“丁” 字形排布,如有需要排布,应参照图三中的最小间距。

* 跨接线之间的最小距离可参照图中最小密度尺寸相应递减0.3mm.。

* 当机插的元器件为1/4W 电阻,1/2W 电阻、色环电感时,由于这些元件管体较大,图中所示的最小密度尺寸需相应递增0.2~0.5mm 。

[3] 排布可机插径向元器件时,由于径向插件机的刀头限制,应控制排布密度,排布应行列清晰,各种具体的排布尺寸如图四。

可机插的三极管与各机插径向件间的最小距离同薄膜电容。

* 相邻机插元件实体边缘相距不小于0.5mm ;相邻手插元件与机插元件实体边缘相距不小于1.0mm ;相邻手插元件实体边缘相距不小于2.0mm

图四

* 由于径向件机插后的弯腿方式为斜向45度角,因此,径向件的焊盘与周围非连接需要的焊盘间的

水平排布径向元器件间距以3.5mm 为最佳, 最小间距不得小于3.0mm ; 瓷片电容

薄膜电容 电解电容

距离需大于1.0mm ,以避免连焊的发生。

[4] 对于需要设计在轴向件中的径向机插件,需要留出一定的距离以保证在进行径向插接时不损坏轴向元器件。

见图五所示,

图五

5、 铆钉孔的设计

我公司现使用1.6*2.8mm 、2.5*3.5mm 两种类型的铆钉。

铆钉孔尺寸要求:1.6*2.8mm 的铆钉孔直径应为1.8~1.9mm ,2.5*3.5mm 的铆钉孔直径应为2.7~2.8mm 。

由于铆钉在铜箔面的翻花,铆钉周围8mm 处不要排布可机插元器件。

(翻花后铆钉尺寸参考值:1.6*2.8mm 为3.5mm ;2.5*3.5mm 为5mm )

6、机插元件的孔径为1mm ,误差

+0.1mm.-0mm

7、PCB 排布设计基本规则

这是实现最大机插率的基本要求。

1.TOP 面设计基准

水平排布径向元器件最小间距为2.0mm

a. 上记尺寸为最小隔离距离,请务必遵守。

b. SMD CHIP 部品以1608 TYPE 为标准使用。

c. 配置极性元件时,按相同方向配置。

d. 插入元件后为了确认方向性,机插、手插元件的MARKING应比部品BODY大1.0mm。

e. 机插部品的孔径=引线直径+0.4mm。

2.BOTTOM面设计基准:

a.上记尺寸为最小隔离距离,务必遵守.

b.CHIP类必须与SOLDERING方向直角排布(CHIP,TR,IC等)

c. T/P禁止在进行方向外围 5.0 mm内设定.

3.元件间隔距离标准:

8、编带标准和可以机插的元件范围:

一编带式轴向电阻、二极管等

注:1.连续带式包装符合IEC386的规定"52编带"。

2.除图纸要求的尺寸外,要求做到焊点牢固,引线根部不涂漆,色环准确,清楚,粘带

不开裂,不得有手补件,元件层加垫纸。

3.连续6只件间距累积误差不超过1.5mm。

4.轴向电容,轴向电感,编带标准同上。

5.元器件的引线直径为0.38~0.78mm。

6. 元器件的机插跨距范围为5~20mm(最小跨距需做到机插时不损伤或打坏元件)。

二编带式电解电容、钽电容、立式电阻等

P

P0

11m a x

D

4±0.2台纸

W 1W

F

H 0

H

t

11m ax

引线打弯处与送料孔中心距

产品下端面送料孔中心距产品前后偏移

台纸厚度引线间距送料孔中心与台纸边距离台纸宽度

送料孔间距产品中心距 名 称

Δh

t

0.5±0.2

±1

进口

18.5±0.75(20)5F

16±0.5W 1H 0

H W 9±0.518±0.5-0.2

P P 0符号

12.7±1

12.7±0.3

+0.8

尺 寸

15.5-22.5

说 明

立式电阻编带式样(单位:mm )

P oWP F H O P1 W1 12.7±0.3 18±0.5 12.7±1 5±0.5 16±0.5 3.85±0.7 9±0.5

注:图中电阻的上半部分采用其他形式的成形亦可(如下图),其他尺寸同编带电解电容

三瓷片电容、聚脂膜电容、立式电感等

标记

名 称

台纸总厚度引线偏斜

产品偏斜P 3

h W 台纸宽度引线成形高度不良品切断位置插孔直径产品编带高度胶带位置偏移胶带宽度t H 0L D 0W 2H W 0引线间距插孔位置及偏移插孔间距产品间距P 1W 1F P 2P 0P 0.7±0.20.5以上

2以下18-0.5

(12.5~15)±0.5 4±0.216±0.511以下22±1.0(20)0~3尺 寸(mm)

3.85±0.7 +1.0+0.85-0.29±0.5

6.35±1.312.7±0.312.7±1.0

四 三极管编带标准

最大(max)最小(min)名称 1.42T 1

W 2

W W 1T 2 5.517.50.380.5

0.68191910H 2B H 1L P P 2L 112.4

5.952.5

H 3H 4

H 2A 15.5011

6.75

1332

1D 2H

H 1

F 1`F 215.58.52.4D D 1A 3.70.363.1811.09.752.9

4.3

12尺 寸(mm)

注:(1)二,三,四项采用 折叠式盒装(如图) 机插孔距范围为5mm~20mm.

(2)线路板上的机插孔为: mm ,+0.11-0

550.66

五 注意事项

(1) 需架高的1/2W 、1W 、2W 功率电阻(有编带料的)需采用立式排版设计(5MM 跨距),机插;其他功率电阻执行元器件成形跨距设计标准

(2)

除安规或特殊要求外高压、中压、低压瓷片电容采用5MM 跨距设计,机插 (3) 符合上述编带标准要求的聚酯电容采用5MM 跨距设计,机插 (4) 立式电感采用5MM 跨距设计,机插

(5) 径向机插元件的机插跨距为5mm,引线直径范围为0.38~0.66(特别注明的除外) (6) 需考虑机插编带料的实际供应情况。