颗粒边界内应力对磁导率地影响:MnZn铁氧体地温度曲线

超高饱和磁通密度MnZn铁氧体的研究

超高饱和磁通密度MnZn铁氧体的研究颜冲1~,何俊2王素平2吕东华2 (1.中国计量学院东磁研究院,浙江杭州3100182.横店集团东磁股份有限公司软磁事业部,浙江东阳322118)摘要:通过使用过铁主配方和优化制备工艺,制备出了2512下的饱和磁通密度超过560mT、10012下的饱和磁通密度超过470mT的MnZn铁氧体材料,且材料25—12012 下的功耗控制在1500kW/m3以下。

关键词:MnZn铁氧体;饱和磁通密度;直流偏置l引言MnZn铁氧体广泛用于电子、通讯领域作为能量存储和转换用材料。

电子器件的小型化、高速化、高输出功率要求MnZn铁氧体器件能够在大电流下即较高的直流偏置下仍然正常工作。

但与软磁金属材料相比,铁氧体属亚铁磁性材料。

所以MnZn铁氧体的主要缺点是其饱和磁通密度(Bs)较低,通常只有金属磁粉心的二分之一到三分之一,使得MnZn铁氧体抗直流偏置能力比软磁金属材料差。

图l对MnZn铁氧体和常见金属磁粉心的常温饱和磁通密度进行了比较。

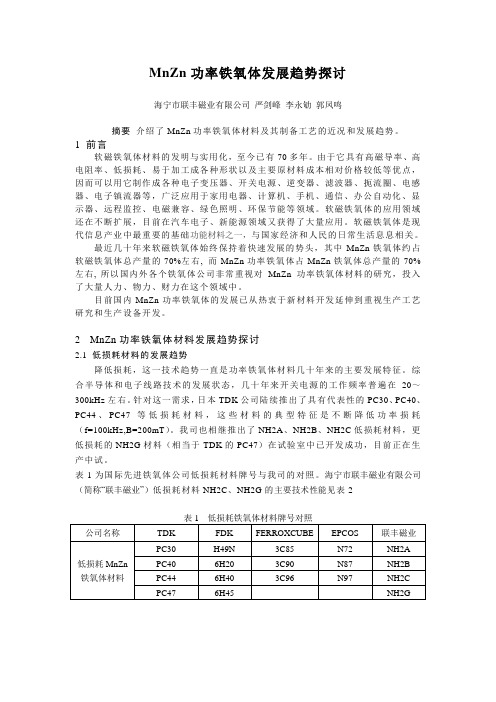

图l MnZn铁氧体与金属磁粉心常温饱和磁通密度比较表1世界各大公司高温高B。

功率MnZn铁氧体材料一览表公司T D K F D K N l C E R AⅧ1.AC}ⅡJFE∞KⅡV f1墨t R O X C U B E EP(:OS 牌号PC33P E33PC90 41"145 4H47B M30B M40MB l9D M B28D M B l H B H33C303C343C923C96N92251400170022002000120020001200190028001600180021002100IS0020()0lS00‰℃251100120068072010009∞6∞℃60∞04/0 4806∞540310600430P0℃(kW/m’)1003806008003204506503205003705203∞450400350300410℃(80℃11203706804604906503506∞5,O℃000℃)25510540520530540530530S30S40540500S00540500,00 ℃60490500505℃&100(f11D440450450450470450470440440460440440440460440440℃400 120420420040℃℃1 252:}0170l∞2210 300100300200℃6015095170&℃(r旧10010060i'01008080℃12010065℃252313 14182215 l6.11524℃6017 9l o.5心℃(Mn)10014 6.57+12 7.313℃12014 7℃W℃)≥2902902502002∞2∞3002202203002602402402802402∞25p(Q硼)2.50.566.5488625558℃25p(酢m,)48484.94.8484.94.94.85 4.85 4.94.84.84.84.84.84.85 ℃为了提高MnZn铁氧体的饱和磁通密度,研发人员进行了大量的研究工作。

MnZn功率铁氧体发展趋势探讨(201107)

MnZn功率铁氧体发展趋势探讨海宁市联丰磁业有限公司严剑峰李永劬郭凤鸣摘要介绍了MnZn功率铁氧体材料及其制备工艺的近况和发展趋势。

1 前言软磁铁氧体材料的发明与实用化,至今已有70多年。

由于它具有高磁导率、高电阻率、低损耗、易于加工成各种形状以及主要原材料成本相对价格较低等优点,因而可以用它制作成各种电子变压器、开关电源、逆变器、滤波器、扼流圈、电感器、电子镇流器等,广泛应用于家用电器、计算机、手机、通信、办公自动化、显示器、远程监控、电磁兼容、绿色照明、环保节能等领域。

软磁铁氧体的应用领域还在不断扩展,目前在汽车电子、新能源领域又获得了大量应用。

软磁铁氧体是现代信息产业中最重要的基础功能材料之一,与国家经济和人民的日常生活息息相关。

最近几十年来软磁铁氧体始终保持着快速发展的势头,其中MnZn铁氧体约占软磁铁氧体总产量的70%左右, 而MnZn功率铁氧体占MnZn铁氧体总产量的70%左右,所以国内外各个铁氧体公司非常重视对MnZn功率铁氧体材料的研究,投入了大量人力、物力、财力在这个领域中。

目前国内MnZn功率铁氧体的发展已从热衷于新材料开发延伸到重视生产工艺研究和生产设备开发。

2MnZn功率铁氧体材料发展趋势探讨2.1 低损耗材料的发展趋势降低损耗,这一技术趋势一直是功率铁氧体材料几十年来的主要发展特征。

综合半导体和电子线路技术的发展状态,几十年来开关电源的工作频率普遍在20~300kHz左右。

针对这一需求,日本TDK公司陆续推出了具有代表性的PC30、PC40、PC44、PC47等低损耗材料,这些材料的典型特征是不断降低功率损耗(f=100kHz,B=200mT)。

我司也相继推出了NH2A、NH2B、NH2C低损耗材料,更低损耗的NH2G材料(相当于TDK的PC47)在试验室中已开发成功,目前正在生产中试。

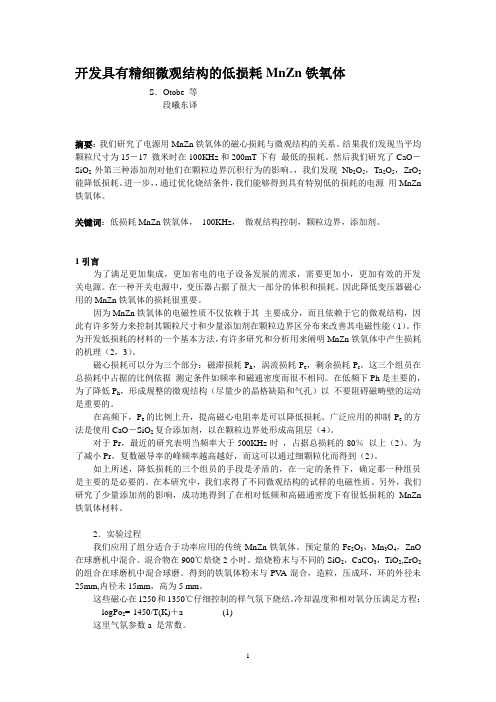

表1为国际先进铁氧体公司低损耗材料牌号与我司的对照。

海宁市联丰磁业有限公司(简称“联丰磁业”)低损耗材料NH2C、NH2G的主要技术性能见表22.2 宽温低损耗材料的发展趋势自从TDK在2003年率先推出了宽温低损耗材料—PC95,揭开了宽温应用领域节能时代的序幕,国内外都掀起了研究宽温低损耗材料的热潮。

开发具有细微观结构的低损耗MnZN铁氧体

开发具有精细微观结构的低损耗MnZn铁氧体S.Otobe 等段曦东译摘要:我们研究了电源用MnZn铁氧体的磁心损耗与微观结构的关系。

结果我们发现当平均颗粒尺寸为15-17 微米时在100KHz和200mT下有最低的损耗。

然后我们研究了CaO-SiO2外第三种添加剂对他们在颗粒边界沉积行为的影响。

,我们发现Nb2O5,Ta2O5,ZrO2能降低损耗。

进一步,,通过优化烧结条件,我们能够得到具有特别低的损耗的电源用MnZn 铁氧体。

关键词:低损耗MnZn铁氧体,100KHz,微观结构控制,颗粒边界,添加剂。

1引言为了满足更加集成,更加省电的电子设备发展的需求,需要更加小,更加有效的开发关电源。

在一种开关电源中,变压器占据了很大一部分的体积和损耗。

因此降低变压器磁心用的MnZn铁氧体的损耗很重要。

因为MnZn铁氧体的电磁性质不仅依赖于其主要成分,而且依赖于它的微观结构,因此有许多努力来控制其颗粒尺寸和少量添加剂在颗粒边界区分布来改善其电磁性能(1)。

作为开发低损耗的材料的一个基本方法,有许多研究和分析用来阐明MnZn铁氧体中产生损耗的机理(2,3)。

磁心损耗可以分为三个部分:磁滞损耗P h,涡流损耗P e,剩余损耗P r。

这三个组员在总损耗中占据的比例依据测定条件如频率和磁通密度而很不相同。

在低频下Ph是主要的,为了降低P h,形成规整的微观结构(尽量少的晶格缺陷和气孔)以不要阻碍磁畴壁的运动是重要的。

在高频下,P e的比例上升,提高磁心电阻率是可以降低损耗。

广泛应用的抑制P e的方法是使用CaO-SiO2复合添加剂,以在颗粒边界处形成高阻层(4)。

对于Pr,最近的研究表明当频率大于500KHz时,占据总损耗的80%以上(2)。

为了减小Pr,复数磁导率的峰频率越高越好,而这可以通过细颗粒化而得到(2)。

如上所述,降低损耗的三个组员的手段是矛盾的,在一定的条件下,确定那一种组员是主要的是必要的。

在本研究中,我们求得了不同微观结构的试样的电磁性质。

高磁导率锰锌铁氧体ⅱ峰温度

高磁导率锰锌铁氧体ⅱ峰温度锰锌铁氧体是一种重要的软磁材料,具有高磁导率和低磁损耗的特点,在电子和电磁设备中得到广泛应用。

其中,ⅱ峰温度是锰锌铁氧体的一个关键参数,它直接影响着材料的磁性能和稳定性。

本文将从锰锌铁氧体的组成、磁性能与温度的关系以及ⅱ峰温度的影响因素等方面进行探讨。

我们来了解一下锰锌铁氧体的组成。

锰锌铁氧体是由钡铁氧体和硅酸盐组成的复合材料,其中的主要成分包括氧化铁、氧化锌和氧化锰等。

这些成分通过一定的比例混合,并经过高温烧结制备而成。

锰锌铁氧体的磁性能与温度密切相关。

一般来说,锰锌铁氧体的磁导率和磁饱和强度随着温度的升高而下降,而磁滞损耗则随温度的升高而增加。

这是因为随着温度的升高,晶格的热振动增强,导致磁性材料的磁矩难以保持稳定,从而使得磁导率降低,磁饱和强度减小。

而磁滞损耗的增加则是因为磁矩在磁场作用下发生翻转所需要的能量增加。

在锰锌铁氧体中,ⅱ峰温度是一个重要的参数,它反映了材料在一定温度范围内的磁性能变化情况。

ⅱ峰温度通常是指锰锌铁氧体的磁导率在温度-磁导率曲线上出现极大值的温度点。

在ⅱ峰温度之前,随着温度的升高,磁导率逐渐增加;而在ⅱ峰温度之后,磁导率则逐渐减小。

ⅱ峰温度的大小与锰锌铁氧体的成分、烧结工艺以及热处理等因素密切相关。

锰锌铁氧体的ⅱ峰温度受到多种因素的影响。

首先是成分的影响。

锰锌铁氧体中的氧化锌和氧化铁含量的变化会导致ⅱ峰温度的变化。

一般来说,增加氧化锌含量可以提高ⅱ峰温度,而增加氧化铁含量则会降低ⅱ峰温度。

其次是烧结工艺的影响。

烧结温度和烧结时间的变化都会对ⅱ峰温度产生影响,过高或过低的烧结温度都会导致ⅱ峰温度的下降。

最后是热处理的影响。

适当的热处理可以提高锰锌铁氧体的磁性能和稳定性,从而提高ⅱ峰温度。

总结起来,锰锌铁氧体的ⅱ峰温度是一个重要的参数,它直接影响着材料的磁性能和稳定性。

ⅱ峰温度的大小与锰锌铁氧体的成分、烧结工艺以及热处理等因素密切相关。

了解和控制ⅱ峰温度对于优化锰锌铁氧体的磁性能具有重要意义,有助于提高材料在电子和电磁设备中的应用性能。

高磁导率锰锌铁氧体比温度系数公式

高磁导率锰锌铁氧体比温度系数公式

高磁导率锰锌铁氧体比温度系数公式是指这种材料的磁感应强度随温度变化的比率。

在锰锌铁氧体材料中,磁感应强度受温度的影响较大,因此计算比温度系数对于实际应用具有重要意义。

锰锌铁氧体的比温度系数公式可以用以下形式表示:

α = (μr2 - μr1) / (μr1 * ΔT)

其中,α表示比温度系数,μr2和μr1分别表示不同温度下的相对磁导率,ΔT为温度变化值。

该公式的计算方法是先分别测量不同温度下的材料磁感应强度,然后计算不同温度下的相对磁导率。

通过以上提及的公式,可以得到锰锌铁氧体的比温度系数。

根据实际应用需求,通过合理选择材料组分和工艺参数,可以调控锰锌铁氧体的比温度系数,以满足不同场合对磁性材料性能的要求。

例如,在需要稳定磁性能的应用中,可以选择具有较小比温度系数的锰锌铁氧体材料。

总结来说,锰锌铁氧体比温度系数公式通过计算不同温度下的相对磁导率,确定了磁感应强度随温度变化的比率。

这个公式对于研究和应用锰锌铁氧体材料的磁性能具有重要意义,可以通过合理的材料选择优化磁性能的稳定性。

MnZn铁氧体磁导率频率稳定性和温度稳定性分析

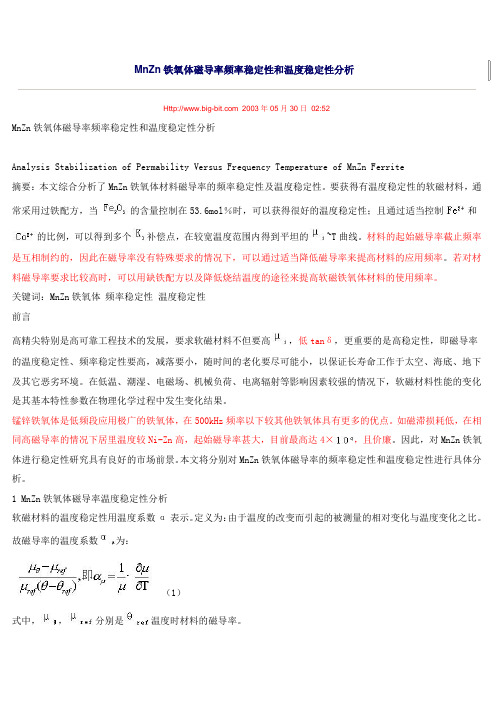

MnZn铁氧体磁导率频率稳定性和温度稳定性分析 2003年05月30日02:52MnZn铁氧体磁导率频率稳定性和温度稳定性分析Analysis Stabilization of Permability Versus Frequency Temperature of MnZn Ferrite摘要:本文综合分析了MnZn铁氧体材料磁导率的频率稳定性及温度稳定性。

要获得有温度稳定性的软磁材料,通常采用过铁配方,当的含量控制在53.6mol %时,可以获得很好的温度稳定性;且通过适当控制和的比例,可以得到多个补偿点,在较宽温度范围内得到平坦的~T曲线。

材料的起始磁导率截止频率是互相制约的,因此在磁导率没有特殊要求的情况下,可以通过适当降低磁导率来提高材料的应用频率。

若对材料磁导率要求比较高时,可以用缺铁配方以及降低烧结温度的途径来提高软磁铁氧体材料的使用频率。

关键词:MnZn铁氧体频率稳定性温度稳定性前言高精尖特别是高可靠工程技术的发展,要求软磁材料不但要高,低tanδ,更重要的是高稳定性,即磁导率的温度稳定性、频率稳定性要高,减落要小,随时间的老化要尽可能小,以保证长寿命工作于太空、海底、地下及其它恶劣环境。

在低温、潮湿、电磁场、机械负荷、电离辐射等影响因素较强的情况下,软磁材料性能的变化是其基本特性参数在物理化学过程中发生变化结果。

锰锌铁氧体是低频段应用极广的铁氧体,在500kHz频率以下较其他铁氧体具有更多的优点。

如磁滞损耗低,在相同高磁导率的情况下居里温度较Ni-Zn高,起始磁导率甚大,目前最高达4×,且价廉。

因此,对MnZn铁氧体进行稳定性研究具有良好的市场前景。

本文将分别对MnZn铁氧体磁导率的频率稳定性和温度稳定性进行具体分析。

1 MnZn铁氧体磁导率温度稳定性分析软磁材料的温度稳定性用温度系数α表示。

定义为:由于温度的改变而引起的被测量的相对变化与温度变化之比。

故磁导率的温度系数为:(1)式中,,分别是温度时材料的磁导率。

MnZn铁氧体材料温度特性研究概要

MnZn铁氧体材料温度特性研究概要

黄爱萍;刘欣;何静松;廖祥健;谭福清;姚木有

【期刊名称】《磁性材料及器件》

【年(卷),期】2024(55)1

【摘要】MnZn铁氧体材料是一种品类多、应用广、用量大的软磁材料,材料的温度特性决定了其工作温度范围,因此必须严格控制其温度特性。

MnZn铁氧体材料的温度特性主要取决于材料的居里温度和二峰温度,即晶体结构中亚晶格A、B位上磁性离子间超交换作用的强弱、磁晶各向异性常数K1的补偿作用。

本文主要介绍了主配方、制备工艺和掺杂对于居里温度和二峰温度的影响,提出了基于居里温度和二峰温度的经验计算公式快速确定主配方的方法,指出了Co2+过补偿与Fe2+含量的关联性。

【总页数】11页(P78-88)

【作者】黄爱萍;刘欣;何静松;廖祥健;谭福清;姚木有

【作者单位】五邑大学柔性传感材料与器件研究开发中心应用物理与材料学院;广东肇庆微硕电子有限公司

【正文语种】中文

【中图分类】TM277

【相关文献】

1.Ta2O5对高Bs MnZn功率铁氧体微结构及磁性能温度特性的影响

2.MnZn铁氧体材料应用特性及饱和性研究

3.烧结温度对MnZn铁氧体直流叠加特性的影响

4.ZrO_2添加对MnZn铁氧体磁性能温度特性的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

MnZn铁氧体

MnZn铁氧体/ SiO颗粒复合体的电磁性能2张晓渝,陈亚杰关键词:锰锌铁氧体,颗粒复合体,比磁化强度,磁导率,磁谱,I~U特性摘 要:采用机械混合法制备不同体积百分含量的锰锌铁氧体磁性颗粒与SiO2非磁绝缘颗粒的颗粒复合体。

通过对颗粒复合体比磁化强度、磁导率、磁谱以及77K下I~U特性的测量和分析,我们发现复合体比磁化强度随SiO2含量的增多呈指数衰减; 用Musal改进的有效介质理论模型能很好地拟合磁导率随锰锌铁氧体含量变化的规律;颗粒复合体显示出共振型磁谱的特征。

最后,研究了复合体颗粒含量的变化以及I~U特性。

发现随着电压的升高,I~U曲线呈现电阻随SiO2出非线性特性。

1 引言软磁铁氧体是现代电子信息技术迅猛发展所必需的功能材料之一,目前已广泛应用于电源、磁头等消费类产品。

随着科技的发展,在磁性元器件小型化趋势的推动下,国内外一些研究机构都致力于铁氧体的高频特性研究。

为了进一步拓宽锰锌铁氧体材料的应用范围,人们对锰锌铁氧体颗粒复合体的磁性能特别是其频响效应做了大量的实验研究和理论工作[1~3]。

同时, 由于颗粒复合体在其性能上不仅保持了原有各组分的性质,而且常常表现出比单一成分更加优越的性能。

特别是在电磁输运性质的研究中发现, 磁性颗粒复合体常常在一些特定的区域中显现出较高的磁电效应[4~6]。

因而,对复合体电磁性能的研究越来越受到人们的重视。

颗粒复合体的研究中,均发现复合体磁性能表现出丰在我们对锰锌铁氧体与SiO2复合体的电磁性能进行研究,探讨富的物理内容[7~9]。

本文主要对磁性颗粒/SiO2SiO颗粒对复合体磁导率、比磁化强度、磁谱以及低温下I~U特性等电磁性能的2影响。

2 实验与测量采用具有亚铁磁性的锰锌铁氧体粉末(平均粒径1μm,μ=2000)与非磁性SiO2粉末(平均粒径10μm)通过球磨混合制备成磁性颗粒复合体。

我们制备了十个不同锰锌铁氧体体积分数的样品,如表1所示。

球磨后的混合粉末压制成环形样品,成型压力保持在20~30MPa,样品的尺寸为Ø15×Ø7×4mm。

ZnO对MnZn铁氧体磁导率和损耗温度特性的影响

21 0 6月 0年

压

电

与

声

光

Vo 2 No 3 L3 .

PI 0ELE EZ CTRI & AC CS 0US TooPTI CS

Jn 0 0 u e2 1

文章 编 号 : 0 42 7 ( 0 0 0 — 4 3 0 10 —4 4 2 1 )20 5—4

中 图分 类 号 : TM2 7 7 文献标识码 : A

Ef e t o O n t m p r t r p nd n e o n ta r e b lt n f c fZn o he Te e a u e De e e c f I ii lPe m a iiy a d

随 着 Z O摩 尔 分数 的增 加 , 温 下 Mn n功 率 铁 氧 体 的 、 和 磁 感 应 强 度 B 、 度 及 电 阻 率 均 先 增 大 后 减 小 , n 室 Z 饱 密 损

耗 先 减 小 后 增 大 , 里 温 度 一 直 降 低 。 当 , Z O) 1 . 时 , 温 下 铁 氧 体 的 … 密 度 及 电 阻 率 均 达 到 最 大 居 2 n 一 45 7 ( 室 B 值 , 磁 滞 损 耗 ( h 、 流 损耗 ( 及 总 损 耗 ( ) 到最 小值 。 同 时 , 氧 体 的 。T曲 线 Ⅱ峰 及 最 低 损 耗 所 对 应 而 P )涡 P) P 达 铁

Ab ta t s r c :M n n p we e rt swe e p e a e y c n e t n l xd e a cp o e s Z o rf r i r r p r d b o v n i a i e c r mi r c s .Th n l e c fZ O o — e o o e i fu n e o n c n t n n t e t mp r t r e e d n e o n t lp r a i t 。 n o s so n n p we e r e r n e tg t d e to h e e a u e d p n e c fi i a e me b l y( )a d l s e fM Z o rf r i s we e iv s i a e i i t

MnZn铁氧体材料的制备

对低功耗铁氧体磁性材料系列检测所取得的大量数据,必需进行有效的 采集和分类,为此,根据材料的物理特性、实验规律、实验数据和相关结 果,建立了反映数千个样品的成分—制备工艺—物理性能之间关系的数据 库

低功耗MnZn铁氧体材料的组合合成和高通量 筛选

二次制备和筛选材料

对初选材料的成分、制备工艺、材料结构、物理和化学性能进行分析、研 究,进一步缩小材料库的可能范围,对成分—工艺—结构加以优化。第一 轮筛选实施后,找出频率在100-500kHz范围内、性能符合要求的初选材料 系列。在此基础上,实施第二轮筛选。 规模化试制

掺杂3与掺杂2相比较

Co2+和Cr3+离子进入晶格后,都将优先进入B位, 由于Co2+离子半径比Cr3+离子小,掺杂3中Co2+离 子的添加将使A-O-B离子间健角较掺杂2大,从而 增加了A-B间交换作用,导致其居里温度相对较高。

(1) 0.04 wt%CaCO3+0.03 wt%Nb2O5+0.03 wt%Ta2O5+0.02 wt%Cr2O3+0.15 wt%SnO2; (2) 0.04 wt%CaCO3+0.03 wt%Nb2O5+0.03 wt%Ta2O5+0.02 wt%Cr2O3+0.1 wt%SnO2; (3) 0.04 wt%CaCO3+0.03 wt%Nb2O5 +0.03 wt%Ta2O5+0.02 wt%CoO+0.1 wt%SnO2;

技术优势

1、可以极大地加速新材料的开发 2、能够大大减少材料研制中的浪费 3、可以显著增加材料研制过程中意外发现的机会

4、特别适用于三元或三元以上的无机材料的研制

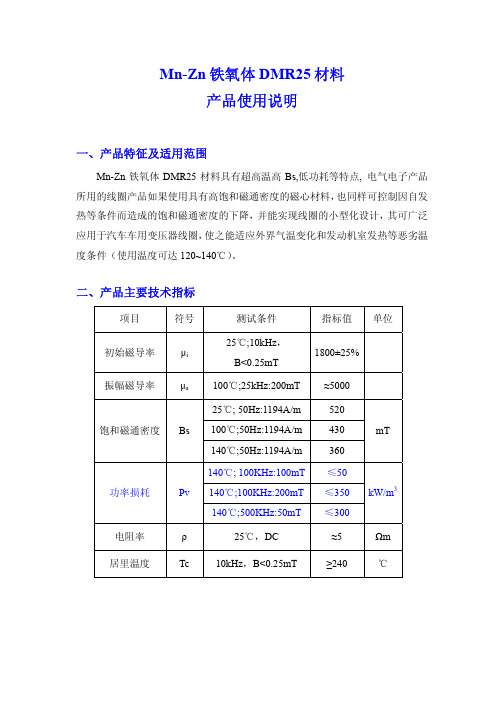

Mn-Zn铁氧体DMR25材料产品使用说明

Mn-Zn铁氧体DMR25材料

产品使用说明

一、产品特征及适用范围

Mn-Zn铁氧体DMR25材料具有超高温高Bs,低功耗等特点, 电气电子产品所用的线圈产品如果使用具有高饱和磁通密度的磁心材料,也同样可控制因自发热等条件而造成的饱和磁通密度的下降,并能实现线圈的小型化设计,其可广泛应用于汽车车用变压器线圈,使之能适应外界气温变化和发动机室发热等恶劣温度条件(使用温度可达120~140℃)。

二、产品主要技术指标

项目符号测试条件指标值单位

初始磁导率µi 25℃;10kHz,

B<0.25mT

1800±25%

振幅磁导率µa 100℃;25kHz:200mT ≈5000

25℃; 50Hz:1194A/m 520

100℃;50Hz:1194A/m 430

饱和磁通密度Bs

140℃;50Hz:1194A/m 360

mT

140℃; 100KHz:100mT≤50

140℃;100KHz:200mT≤350

功率损耗Pv

140℃;500KHz:50mT ≤300

kW/m3电阻率ρ25℃,DC ≈5 Ωm

居里温度Tc 10kHz,B<0.25mT ≥240 ℃

µ′,µ″~f曲线

μi~T曲线

B-H曲线(T=25℃)

B-H曲线(T=100℃)

Pv-T曲线

Pv-B曲线

μ∆-H曲线(f=10KHz,T=25℃,N=10Ts)。

高磁导率锰锌铁氧体比温度系数公式

高磁导率锰锌铁氧体比温度系数公式

高磁导率锰锌铁氧体的温度系数可以使用如下公式进行计算:

α = (1/μ_r) * (dμ_r/dT)

其中,α为温度系数,μ_r为相对磁导率,dμ_r/dT为磁导率对温度的变化率。

然而,锰锌铁氧体的磁导率随温度变化的情况较为复杂,通常无法用简单的公式进行准确计算。

其磁导率随温度的变化取决于样品的化学组成、烧结工艺、晶粒尺寸、晶粒形态和磁颗粒间的相互作用等因素。

一般情况下,随着温度的升高,锰锌铁氧体的磁导率会下降。

这是由于温度上升会增加磁颗粒之间的热振动,导致磁颗粒不易对饱和磁化强度响应,从而降低了磁导率。

同时,在一定温度范围内,锰锌铁氧体可能会出现磁阻变负的现象,即随着温度升高,磁导率反而增大。

为了准确计算锰锌铁氧体的温度系数,常需进行实验测量,并获取实验数据进行拟合分析。

在具体应用中,可以根据实际需要选择合适的锰锌铁氧体材料,进行相关磁性测试并评估其温度稳定性。

锰锌铁氧体纳米粒子制备与热磁性研究

锰锌铁氧体纳米粒子制备与热磁性研究论文摘要:使用化学共沉淀法制备锰锌铁氧体磁性颗粒并进行了表征,用X射线荧光光谱仪(XRF)、X射线衍射(XRD)测试分析了颗粒构成、结构、平均粒径,说明制备的样品为锰锌铁氧体纳米粒子,平均粒径约为17nm。

用振动样品磁强计(VSM)测量了颗粒的磁滞回线与热磁特性。

论文关键词:锰锌铁氧体,化学共沉淀法,热磁效应,纳米铁氧体1引言锰锌铁氧体是一种应用广泛的软磁铁氧体材料,具有易磁化、磁导率高、高电阻率等许多特殊的性能特点,在电子器件、微波汲取、磁性液体、动力与热能工程等领域中的应用日益受到人们的广泛关注。

近年来,随着纳米技术的进展,纳米锰锌铁氧体制备与性能研究引起研究者浓厚兴趣,开展了大量制备工艺、物相结构、磁性能等研究分析。

对纳米锰锌铁氧体磁性的研究要紧是在高于室温区域,Arulmurugana 等对不一致Zn掺杂量的锰锌铁氧体(MnZnFeO)的热磁性能进行了研究,说明随着Zn掺杂量的增加,居里温度降低。

Zhao等研究了La/Nd/Gd等掺杂镍锌铁氧体纳米晶体在低温区域(2K~300K)的磁性能,说明随着温度的升高,样品的饱与磁化强度与矫顽力均降低。

本文通过化学共沉淀法制备出锰锌铁氧体粒子,并对制备的样品进行表征,综合测试了样品在高温与低温区域的磁性能。

2实验方法2.1样品制备使用化学共沉淀法制备锰锌铁氧体MnZnFeO磁性纳米颗粒,离子反应方程式为(1-x)Mn+xZn+2Fe+8OH=MnZnFeO+4HO其中x为Zn的掺入量,其它各粒子由反应方程决定。

实验按照MnZnFeO名义化学成分,用分析纯氯化铁FeCl6HO、氯化锰MnCl4HO、氯化锌ZnCl为原料,称取所需质量,用去离子水配制适量浓度的溶液,并将上述三种原料溶液充分混合搅拌,在水浴锅中搅拌加热至设定温度90℃。

再将NaOH粉末溶于去离子水中配制出浓度为3mol/L 的碱性溶液,边搅拌边缓慢滴加到已配置好的混合溶液中,观察沉淀情况并测试混合溶液的PH值,当达到约10左右停止滴入,保持温度并继续搅拌,让制备产物沉化约1.5小时。

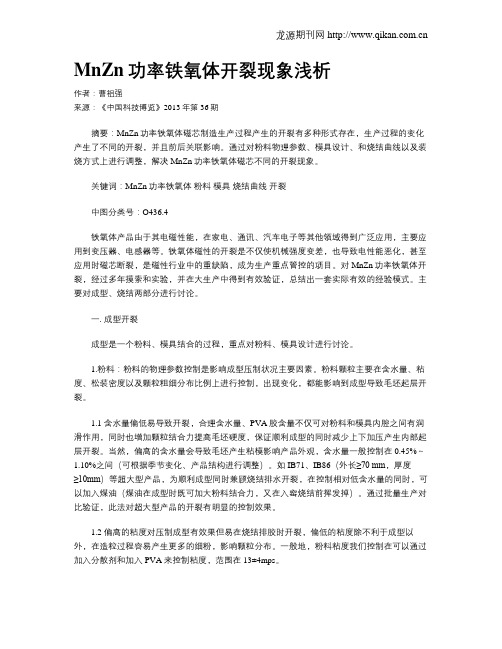

MnZn功率铁氧体开裂现象浅析

MnZn功率铁氧体开裂现象浅析作者:曹祖强来源:《中国科技博览》2013年第36期摘要:MnZn功率铁氧体磁芯制造生产过程产生的开裂有多种形式存在,生产过程的变化产生了不同的开裂,并且前后关联影响。

通过对粉料物理参数、模具设计、和烧结曲线以及装烧方式上进行调整,解决MnZn功率铁氧体磁芯不同的开裂现象。

关键词:MnZn功率铁氧体粉料模具烧结曲线开裂中图分类号:O436.4铁氧体产品由于其电磁性能,在家电、通讯、汽车电子等其他领域得到广泛应用,主要应用到变压器、电感器等。

铁氧体磁性的开裂是不仅使机械强度变差,也导致电性能恶化,甚至应用时磁芯断裂,是磁性行业中的重缺陷,成为生产重点管控的项目。

对MnZn功率铁氧体开裂,经过多年摸索和实验,并在大生产中得到有效验证,总结出一套实际有效的经验模式。

主要对成型、烧结两部分进行讨论。

一. 成型开裂成型是一个粉料、模具结合的过程,重点对粉料、模具设计进行讨论。

1.粉料:粉料的物理参数控制是影响成型压制状况主要因素。

粉料颗粒主要在含水量、粘度、松装密度以及颗粒粗细分布比例上进行控制,出现变化,都能影响到成型导致毛坯起层开裂。

1.1 含水量偏低易导致开裂,合理含水量、PVA胶含量不仅可对粉料和模具内腔之间有润滑作用,同时也增加颗粒结合力提高毛坯硬度,保证顺利成型的同时减少上下加压产生内部起层开裂。

当然,偏高的含水量会导致毛坯产生粘模影响产品外观,含水量一般控制在0.45%~1.10%之间(可根据季节变化、产品结构进行调整)。

如IB71、IB86(外长≥70 mm,厚度≥10mm)等超大型产品,为顺利成型同时兼顾烧结排水开裂,在控制相对低含水量的同时,可以加入煤油(煤油在成型时既可加大粉料结合力,又在入窑烧结前挥发掉)。

通过批量生产对比验证,此法对超大型产品的开裂有明显的控制效果。

1.2 偏高的粘度对压制成型有效果但易在烧结排胶时开裂,偏低的粘度除不利于成型以外,在造粒过程容易产生更多的细粉,影响颗粒分布。

MnZn铁氧体关键磁参数及工艺

第一章MnZn铁氧体的关键磁参数1.1 引言铁氧体磁性即亚铁磁性,0n铁氧体的晶体结构研究入手,探讨分析MnZn铁氧体有关的基础理论,对本文所涉及的基本电磁参数如起始磁导率µi、损耗P L、饱和磁感应强度B s、居里温度T c等进行了分析,为本文的研究提供理论依据。

1.2 MnZn铁氧体的晶体结构及磁性来源1.2.1 MnZn铁氧体的晶体结构凡是晶体结构和天然矿石—镁铝尖晶石(MgAl2O4)的结构相似的铁氧体,称为尖晶石型铁氧体。

我们研究的MnZn铁氧体就属于尖晶石型铁氧体。

尖晶石型铁氧体的晶体结构属于立方晶系,其化学分子式可以MeFe2O4(或AB2O4)表示。

其中,Me为金属离子Mg2+、Mn2+、Ni2+、Zn2+、Fe2+、Li1+等;而Fe为三价离子,也可以被其他三价金属离子Al3+、Cr3+或Fe2+、Ti4+所代替。

总之,只要几个金属离子的化学价总数为8价,能与四个氧离子化学价平衡即可,但也要注意离子的大小及其他一些问题。

尖晶石型结构的一个晶胞共有56个氧离子,相当于8MeFe2O4,其中有24个金属离子,32个氧离子。

由于晶胞中的离子很多,结构较复杂,不易全部画出。

图1-1表示了部分金属离子在晶胞中的分布。

每个晶胞实际上可以分为8个小立方,这8个小立方体又分为两类,每种各有4个;每两个共边的小立方体是同类的,每两个共面的小立方体分属于不同类型的结构。

在每个不同类型的小立方体内都有4个氧离子。

在8个小立方体中,氧离子都位于体对角线中点至顶点的中心。

由于氧离子比较大,金属离子比较小,而以氧离子作为密堆积结构,金属离子都填充在氧离子密堆积的空隙中。

氧离子之间存在两种空隙:即八面体空隙和四面体空隙,如图1-2。

八面体空隙被六个氧离子包围,由六个氧离子中心连线构成八个三角形平面,而称八面体,其空隙较大,也称B位。

四面体空隙则是由四个氧离子包围而成的,四个氧离子中心连线构成四个三角形平面,所以称四面体,其空隙较小,也称为A位。

mnzn铁氧体热导率及其影响因素分析

mnzn铁氧体热导率及其影响因素分析MNZN铁氧体是一种复合材料,它具有较高的热导率、耐磨性、耐腐蚀性和抗老化性等优点,从而在电子、航空、传动等工业领域得到广泛应用。

本文对MNZN铁氧体的热导率及其影响因素进行了研究和分析。

MNZN铁氧体是一种复合材料,包括铁、镍、氧和其他元素的氧化物复合材料。

它的晶体结构是四方空心立方,因此具有较高的热传导性能。

此外,MNZN铁氧体具有优异的耐磨性、耐腐蚀性和抗老化性,因此得到了电子、航空、传动等工业领域的广泛应用。

MNZN铁氧体的热导率是指将MNZN铁氧体作为一种材料,其能够由其表面吸收热量和从其内部释放热量的能力。

它主要受材料结构、晶体质量、组成和晶粒尺寸等因素的影响,当这些因素都是良好的时候,MNZN铁氧体的热导率可以达到比较高的水平。

热导率的影响因素主要有温度、晶体结构、组成及晶粒尺寸等。

其中,温度是影响MNZN铁氧体热导率最重要的因素,随着温度的升高,MNZN铁氧体的热导率也会增加,但是当温度超过改变晶体结构的温度时,MNZN铁氧体的热导率将会下降。

另外,晶体结构、组成及晶粒尺寸也会影响MNZN铁氧体的热导率。

适当改变晶体结构,可以更好地控制MNZN铁氧体的热传导性能,减小内部热源的影响;在晶体组成方面,添加不同的混合元素可以显著改善MNZN铁氧体的热传导性能,但同时也会对晶胞结构的稳定性产生影响;此外,晶粒尺寸也会直接影响MNZN铁氧体的热传导性能。

综上所述,MNZN铁氧体的热导率及其影响因素分析表明,它是一种复合材料,具有较高的热传导性能,受温度、晶体结构、组成及晶粒尺寸等因素的影响,可以通过调整晶体结构、添加不同的混合元素和改变晶粒尺寸等方式,改善MNZN铁氧体的热传导性能。

本文研究了MNZN铁氧体的热导率及其影响因素,分析了温度、晶体结构、组成和晶粒尺寸等因素对MNZN铁氧体热导率的影响,得出了改变晶体结构、添加不同的混合元素和改变晶粒尺寸等方式可以改善MNZN铁氧体的热传导性能的结论。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

颗粒边界内应力对磁导率地影响:

MnZn铁氧体的温度曲线

S.H.Chen等

段曦东译

摘要:观察到烧结工艺的均匀化或者冷却阶段地氧分压显著影响材料地磁导率-温度(μi -T)特性。

在烧结均匀化阶段地高的氧分压(PO2)降低μi值,而没有移动二峰(T smp)然而在烧结冷却阶段的高氧分压(0.1%)将二峰移向低温区。

这个现象是由于在铁氧体颗粒上产生压缩应力引起的,即是颗粒边界的择优氧化引起的。

关键词:μi-T特性,内应力,外应力,铁氧体。

1.引言:

(MnZn)Fe2O4铁氧体拥有不可思议的磁特性,如高起始磁导率(μi),低磁损耗(tanδ),高电阻率(ρ),有很大的潜力应用于电感器,变压器等(1,2)。

高的起始磁导率是这些材料最重要的磁性质。

这个性质对工艺参数非常敏感。

起始材料的纯度,微观结构,颗粒/气孔的尺寸和分布。

Fe2+/Fe3+比都显著影响材料的起始磁导率(μi-T)特性(3,4)。

另外,观察到了应力,不管是内应力还是外应力都显著影响材料的μi-T特性(5,7)。

然而还没有理解复杂的工艺参数与应力效果之间的关系。

在本文,研究了在烧结过程中的氧化还原把过程引起的内应力对(Mn,Zn)Fe2O4的μi-T特性的影响。

讨论了可能的机理

2 实验

用传统混合氧化物路线制备了(Mn,Zn)Fe2O4铁氧体材料。

高纯的Fe2O3,(99.3%),Mn3O4 (MnO70%),ZnO(99.9%)以52.5:25. 2:22.0的比例用去离子水在内忖塑料的球磨机内混合。

干燥,然后在900℃焙烧2 个小时。

球磨8 个小时粉碎后,用喷雾干燥工艺造粒,压成环(14mm×8mm×7mm)。

试样在0.1%的氧分压下于1250℃烧结20 个小时。

然后以2℃/min的速度冷却在冷却过程中的氧分压要控制以保持Fe2+/Fe3+比不变,氧分压按下式控制:

InPO2=C1+C2/T (1)

这里C1=9,C2=-1450;PO2和T分别是氧分压和温度起始磁导率温度μi-T特性。

从一个绕20 匝铜线的电感器的电感温度曲线估计得到,公式如下:

这里L和n分别是电感和匝数。

L e和A e分别是此路长度和环的横截面。

通过应用在绕线时施加恒应力于铜线上对铁氧体引入外应力,或者将环进入被覆塑料的SiC球的基体中机械振动20 小时得到引入应力。

3.结果和讨论

图1 是铁氧体材料典型的微观结构,颗粒尺寸在14 微米左右,并且非常均匀。

通过对线圈(20匝)加5Kg/cm2的力引入外加压应力,几乎不影响材料的磁滞回线(B-H),但是显著的改变了磁导率温度特性(图2 a)。

不管起始材料的T smp如何,二峰的温度移向低温,起始磁导率最大值大幅度下降。

应该注意,在T>T smp的区域μi值由于压应力下降,T

在T<T’smp区域.μi显著上升,如(μi)T。

这样的现象被假定是由于容易轴和磁滞伸缩显

=10℃

影的改变引起的。

图1 MnZnFe2O4材料的典型微观结构

通过将试样树脂沾接的SiC球(直径5 mm)的基体中,然后振动2 个小时(与表面抛光相似),考察了脉冲压应力对磁性质的影响。

图2 (b)是应用压应力前后的μi-T曲线。

二峰从T smp=35℃变化到10 ℃。

又一次,在T>T smp的区域μi值由于脉冲下降,在T<T’smp(10℃)区域.μi下降。

图2 (a)线圈上的压应力(实线:未加应力,点线:加应力)(b)通过振动被覆塑料

-T)的影响。

的SiC球加上脉冲应力对(MnZn)O4 起始磁导率温度特性(μ

i 证实了压应力能够改变铁氧体的磁特性,即μi-T特性中的Tsmp。

之后,考察了内应力对这些材料的影响。

为此,在均匀化温度(1300℃,10h,在氮气中6℃/min地冷)的氧分压紧缺控制在PO2=0.04%或者1.7%以改变材料的Fe2+/Fe3+,这为A组为材料。

进一步,在冷却过程中的PO2值被控制以改变材料颗粒边界的Fe2+/Fe3+离子比,这为B组材料。

图3 图4 分别是A组和B组的μi-T行为,表明了对于B组材料二峰最大值随PO2 值显著改变。

由于所有的材料有同样的组分两组材料的不同μi-T行为一定是其它机理引起的,而不是内禀磁参数的改变引起的。

烧结均匀化阶段和冷却阶段的氧分压能够显著改变材料的Fe2+/Fe3+离子比。

均匀化阶段高的氧分压能够导致A组材料低的Fe2+/Fe3+比。

但是造整个颗粒内的Fe2+/Fe3+离子比分布是均匀的。

这样在快速冷却阶段没有沿颗粒边界的择优氧化/还原过程。

对于两组材料的T smp值是一样的(图3 )。

这个结果表明Fe2+/Fe3+的微小改

变会导致可能改变磁各向异性常数(k1)的大小,但是不显著改变这个常数对温度的依赖性。

图3 烧结均匀化阶段氧分压(PO2)对(MnZn)Fe2O4 的起始磁导率温度特性的(μ

-T)

i 的影响。

图4烧结冷却阶段氧分压(PO2)对(MnZn)Fe2O4 的起始磁导率温度特性的(μi-T)的影响。

另一方面,当在冷却阶段的氧分压改变时,沿颗粒边界就出现一定程度的择优氧化还原过程。

为了比较冷却气氛对材料磁性质的的影响。

制备了一种参考材料,他是根据方程(1)在冷却阶段仔细调节氧分压得到的。

这样试样的Fe2+/Fe3+离子比与在均匀化阶段保持同样的水平,这种材料被标为化学计量的(图4 曲线1 )当在冷却阶段的氧分压保持在0.1%,颗粒边界出现择优氧化,T smp移向低温区,T smp时的μi显著降低(图4 曲线2 )。

相反,如果在冷却阶段引入100%的N2,在颗粒边界出现择优还原,T smp移向高温区,μi-T曲线基本不变(图4曲线3)。

如图3 ,在高的氧分压下均匀化Fe2+/Fe3+离子比的均匀改变会降低μi值,但是不改变Tsmp值,这样图4 中曲线2 的T smp的移动,表明出现了一个Fe2+/Fe3+降低外的机理。

可能的解释是压应力的引入。

因为这里的T smp的移动和(μi)T smp值的降低与引入外加应力时材料的行为一致(参考图1,2)。

现在剩下的问题是应力是怎样加上去的。

为了回答这个问题,应该记住铁氧体的晶格参数随Fe2+/Fe3+离子比而下降,如Patrick的报道,见参考文献4。

因此,邻近颗粒边界的层由于择优氧化降低Fe2+/Fe3+下降而收缩。

材料的颗粒内部就有压应力导致T smp移动和(μi)T smp下降。

相反,在颗粒边界附近层的择优还原是这里的晶格参数膨胀,在颗粒内部引入张应力。

这样的一个过程是T smp移向高温区,见图4 曲线3 。

预期在图3 中的材料有

类似的现象,因为他们在氮气氛中冷却(6℃/min)。

但是低在均匀化界顿的氧分压对材料μi -T行为的比较还是有效的。

因为在氮气氛中的冷却使得T smp以同样的程度移动。

4 结论

系统地研究了在烧结过程中的氧分压对材料的起始磁导率温度特性(μi-T)特性的影响。

高的氧分压通常导致低的Fe2+/Fe3+离子比。

当颗粒内的Fe2+/Fe3+比均匀改百时,这样的一个过程不会移动二峰T smp,但是将降低在二峰时的起始磁导率。

相反在颗粒边界处的择优氧化会向低温方向移动T smp,降低μi值。

这样的一个现象类似引入外加压应力,由于在材料颗粒边界附近的收缩产生内部压应力。

参考文献:。