气体碳氮共渗零件形变分析和改进措施

中温气体碳氮共渗

中温气体碳氮共渗介绍中温气体碳氮共渗是一种常用的表面处理工艺,主要应用于金属制品的硬化和耐磨性提升。

本文将从定义、工艺流程、应用领域等方面对中温气体碳氮共渗进行全面探讨。

定义中温气体碳氮共渗是指在中温下,通过将含有碳氮成分的气体与金属表面进行接触,使碳氮元素在金属表面扩散,并与金属原子发生化学反应,从而在金属表面形成一层具有高硬度和耐磨性的化合物层。

工艺流程中温气体碳氮共渗的工艺流程通常包括以下几个步骤:1. 表面准备首先,需要对金属工件进行表面准备,包括去除表面氧化物、油污等杂质,以确保气体能够充分接触金属表面。

2. 清洁处理金属工件经过表面准备后,需要进行清洁处理,以去除表面的杂质和污染物,保证金属表面的纯净度。

3. 预处理在清洁处理后,需要对金属工件进行一些预处理,如钝化处理、活化处理等,以提高金属表面的反应性。

4. 碳氮共渗将含有碳氮成分的气体引入碳氮共渗设备中,通过控制温度、压力和时间等参数,使气体与金属工件表面进行接触和反应,从而实现碳氮的共渗。

5. 冷却处理碳氮共渗完成后,需要对金属工件进行冷却处理,以稳定共渗层的组织结构,并提高其硬度和耐磨性。

6. 后处理最后,对共渗后的金属工件进行后处理,包括清洗、除去残留气体等,以保证共渗层的质量和稳定性。

应用领域中温气体碳氮共渗广泛应用于各个行业的金属制品表面处理,主要包括以下几个方面:1. 汽车工业中温气体碳氮共渗可用于汽车发动机的活塞、曲轴、凸轮轴等零部件的表面处理,提高其硬度和耐磨性,延长使用寿命。

2. 机械制造在机械制造行业中,中温气体碳氮共渗可用于各种机械零部件的表面处理,如齿轮、轴承、滚子等,提高其硬度和耐磨性,增强其使用性能。

3. 刀具行业中温气体碳氮共渗可用于刀具的表面处理,使刀具具有更高的硬度和耐磨性,提高切削效率和使用寿命。

4. 航空航天在航空航天领域,中温气体碳氮共渗可用于发动机零部件、涡轮叶片等的表面处理,提高其耐高温和耐磨性能,提升航空发动机的性能。

碳氮共渗质量缺陷

碳氮共渗质量缺陷1 渗层不均:产生原因:炉温不均,工件表面局部有炭黑或结焦。

排气不充分,工件表面不清洁,气体炉内循环不畅。

危害:表面硬度低,性能不均匀,工件淬回火易变形和开裂。

防止办法:补渗2 渗层过浅:产生原因:炉温偏低,共渗时间不足。

渗剂供给量不足,炉气碳势低及排气不畅。

危害:硬度、强度、抗疲劳性下降。

防止办法:补渗3网状或堆积状碳化物:产生原因:炉气碳势过高,或预冷温度过低。

危害:表面应力大,脆性大,易开裂。

防止办法:减少渗剂供给量,延长扩散时间和提高预冷温度。

4渗层残余奥氏体过多:产生原因:炉气碳势过高,预冷温度高。

危害:降低表面硬度易变形和开裂。

防止办法:减少渗剂供给量,延长扩散时间和降低预冷温度。

重新加热淬火或深冷处理。

5 心部铁素体过多:产生原因:预冷温度过低,或一次淬火加热温度远低于心部的临界点。

危害:心部硬度不够,强度降低,使心部不能支持受力大的表面。

防止办法:提高预冷和淬火温度。

6 黑色组织:钢中的合金元素发生内氧化,而导致淬透性下降,且氧化物质点又可作为相变的核心,使过冷奥氏体不稳定而发生分解生成黑色组织屈氏体、贝氏体等。

危害:降低表面的硬度、耐磨性和疲劳强度。

防止办法:减少炉内氧化性气氛(O2、CO2、H2O)改善炉子的密封性,排气充分,提高淬火冷却速度,采用对内氧化敏感度小的钢(如含Mo、W、Ni的钢)喷丸处理。

7 黑色孔洞:(只在碳氮共渗和氮碳共渗中出现)产生原因:氮介质的供给量较高,共渗温度过低。

危害:降低表面硬度和耐磨性防止办法:控制共渗层的氮含量,使其小于0.5%.8 畸变:产生原因:热应力。

变形随表面碳氮浓度的增加和渗层深度的增加而变严重。

危害:增加校正工序,畸变严重时,工件报废。

防止办法:装料方法要合理。

所用的渗碳吊具、料盘的形状、结构等应避免工件因加热和冷却不均而引起畸变;重新加热淬火的渗碳件应降低淬火加热温度;采用热油淬火;金属锻造流线要与渗碳工件外轮廓相似,严格控制正火后的带状组织和魏氏组织;采用压床淬火(大型盘状齿轮和齿圈).9 屈氏体网:产生原因:合金元素内氧化导致合金元素贫化,而降低淬透性;碳氮共渗时形成的碳氮化物降低了奥氏体中的碳氮含量,使奥氏体的稳定性降低,易形成屈氏体;碳氮化物和氧化物起到了非自发形核的作用,加速了奥氏体的分解;共渗温度偏低(低于钢材的A C3),炉气不足或活性差;某些淬透性低的钢会出现屈氏体。

碳氮共渗工件开裂失效分析及工艺改进

碳氮共渗工件开裂失效分析及工艺改进刘娜;吴汉香【摘要】针对碳氮共渗后的工件在使用过程中出现开裂的现象,通过对其使用方式的深入了解,从工件的原材料、热处理工艺过程的参数控制、显微硬度、显微组织等方面,对开裂原因进行了分析.结果表明,工件开裂是由于原材料中存在夹杂,并且渗层深度偏深引起的.最后,提出了改善基体组织、控制碳氮共渗时间及碳氮比例的方法,来解决工件在使用过程中开裂的问题.%The workpiece after the carbonitriding has cracking phenomenon in the process of usage. Through the deep understanding of its application, the causes of the cracking were analyzed through original material, parameter control of technological process, microhardness and microstructure. The results showed that the reason of the cracking of the work-piece is original material contain inclusion and case depth deeper. At last, put forward the improvement of matrix organization, controlling the carbonitriding time as well as controlling the carbon and nitrogen ratio to solve the problem of cracking of the workpiece in the process of usage.【期刊名称】《新技术新工艺》【年(卷),期】2012(000)005【总页数】4页(P73-76)【关键词】碳氮共渗;20钢;开裂;显微组织【作者】刘娜;吴汉香【作者单位】天津天一热处理有限公司,天津300301;天津天一热处理有限公司,天津300301【正文语种】中文【中图分类】TG162.79碳氮共渗是在一定温度下向钢的表层同时渗入碳和氮的过程,习惯上碳氮共渗又称氰化。

钢件的甲酰胺气体碳氮共渗热处理工艺改进

钢件的甲酰胺气体碳氮共渗热处理工艺改进李彦峰,郝江华,毛 欢,张丹丹(航空工业西飞,陕西 西安 710089)摘 要: 本文通过增加炉膛预渗工序,并进行试验优化热处理相关参数,探索采用延长了渗碳保温时间的方法,改善了甲酰胺气体碳氮共渗热处理工艺,保证热处理后的产品性能,改进后的工艺方法更容易满足零件金相组织的技术要求。

关键词: 甲酰胺;碳氮共渗;金相组织中图分类号:TQ421 文献标识码:A 文章编号:11-5004(2019)05-0221-2收稿日期:2019-05作者简介:李彦峰,男,生于1975年,汉族,陕西西安人,研究生,高级工程师,研究方向:热处理工艺技术研究。

碳氮共渗是在一定温度下向钢的表层同时渗入碳和氮的过程, 碳氮共渗习惯上又称作氰化。

一般钢铁零件均可用碳氮共渗处理, 如普通碳素结构钢、优质碳素结构钢、合金结构钢等。

经碳氮共渗处理后, 零件的硬度、耐磨性和疲劳强度等力学性能都有所提高。

目前, 中温气体碳氮共渗和低温气体碳氮共渗在生产中应用较广。

气体碳氮共渗是在气体介质中, 将碳和氮同时渗入工件表层, 并以渗碳为主的化学热处理工艺。

其中甲酰胺气体碳氮是气体碳氮的一种常用方法,甲酰胺气体碳氮共渗热处理工艺属于中温碳氮共渗化学热处理,应用于某系列无声链小轴(X5103-12X/12X)的飞机产品,该工艺应用的产品少,工艺较复杂,在生产中工艺的稳定性差,经常出现零件渗层不够或根本无渗层的现象[1]。

由于设备使用频率较低,经常需要更新维修,技术参数很难掌握,因此每次都需要对设备进行调试、试验,调整相应的工艺参数,严重影响产品质量和生产进度。

开展甲酰胺气体碳氮共渗热处理工艺改进,应首先摸清设备最佳状态,探究碳氮共渗热处理工艺方法,满足零件产品设计技术要求,提高零件产品质量,满足生产进度,降低能耗,节约生产成本。

1 试验要求甲酰胺气体碳氮共渗热处理产品试验技术要求:X5103-12X/12X 两项零件,图纸要求:碳钢零件渗碳或者氰化深度0.25-0.1mm。

不锈钢气体渗氮过程中难点与解决方案

! ! ! ! ! ! !

热 处 理

!"#$ %&"#$’"($

中进行渗氮处理。渗氮工艺见图 # 。此工艺特点是渗氮 温度低、变形小、硬度高,使用于变形 要 求 严 格 的 滑 板。对氨的分解率的考虑是,前 $%& 用较低的分解率, 以建立较高的氮表面浓度,为以后氮原子向内扩散提供 高的浓度梯度,加速扩散,并且使工件表面形成弥散度 大的氮化物,提高工件的表面硬度。等温渗氮第二阶段 提高氨分解率的目的是,适当降低渗氮层表面氮浓度, 以降低渗氮层的脆性。

图 $! 氮化工艺曲线

滑板现场酸洗后迅速进入 $ : 渗氮炉,滑板出炉后, 氮化 试 样 表 面 硬 度 为 +#%() 左 右,渗 氮 层 深 %1 $ 3 %1 $+**,检查滑板表面硬度不均,最高为 +6%(),最 低为滑板调质热处理后的基体硬度。说明提高渗氮温度 后滑板硬度基本不变,渗氮层增加也不明显,还远达不 到预期效果。

$ $% 78 !&+ ( 9: 7

(- )

; !(+ (#,

无离子氮化炉,无法进行Leabharlann 理催渗,只能使用机械法和 化学法。

(+ 6’ . (+ /( &6+ ( . &/+ (

!&+ ( !(+ (#(

$( 喷砂

不锈钢渗氮的硬度、渗氮层深度及沿层深的显微硬 度分布曲线大致相同。其相结构为表面 ! 相( 合金碳氮 化合物) ,往里为 ! 加 " 相,再往里 "A 相,最后为扩散 层,其为在 # 相基体上分布着弥散合金碳氮化合物。钢 中含碳量提高,促进碳氮化合物的形成。 滑板 在 渗 氮 前 进 行 喷 砂 处 理, 用 细 砂 在 &,( . 6,(2;B 下进行喷砂处理将滑板钝化膜去净,使其表面呈 暗灰色为止,清除表面灰尘;然后与其他配炉件在 & < 炉

中温气体碳氮共渗

中温气体碳氮共渗摘要:一、引言二、中温气体碳氮共渗的原理与方法1.碳氮共渗的作用2.中温气体碳氮共渗的特点3.中温气体碳氮共渗的工艺流程三、中温气体碳氮共渗的应用领域四、中温气体碳氮共渗技术的优势与不足五、发展趋势与展望正文:一、引言中温气体碳氮共渗作为一种先进的表面改性技术,在我国得到了广泛的关注与应用。

本文将从其原理、方法、应用领域、技术优势与不足以及发展趋势等方面进行全面阐述,以期为读者提供有关中温气体碳氮共渗技术的全面了解。

二、中温气体碳氮共渗的原理与方法1.碳氮共渗的作用碳氮共渗是一种在金属表面形成碳氮共渗层的表面处理方法。

通过在金属表面引入碳和氮元素,可以提高金属表面的硬度、耐磨性、耐腐蚀性等性能。

在中温条件下进行碳氮共渗,可以获得性能优异的共渗层,满足不同领域对金属材料性能的要求。

2.中温气体碳氮共渗的特点中温气体碳氮共渗具有以下特点:(1)在中温条件下进行,降低了处理过程中的能耗,提高了生产效率。

(2)采用气体作为共渗介质,使得碳氮共渗过程更加稳定,共渗层厚度均匀。

(3)通过控制气体成分和工艺参数,可调节共渗层的性能,满足不同应用场景的需求。

3.中温气体碳氮共渗的工艺流程中温气体碳氮共渗的工艺流程主要包括:预处理、共渗处理、后处理等环节。

预处理主要包括除油、除锈、抛光等,目的是去除金属表面的污物,提高共渗效果。

共渗处理是利用气体介质,在一定的温度和压力下,使碳和氮元素渗入金属表面。

后处理主要包括退火、回火等,目的是调整共渗层的性能。

三、中温气体碳氮共渗的应用领域中温气体碳氮共渗技术广泛应用于以下领域:1.航空航天:发动机零件、轴承、齿轮等部件的表面处理。

2.汽车制造:曲轴、连杆、气门等零件的表面处理。

3.机械制造:各类轴承、齿轮、刀具等产品的表面处理。

4.石油、化工、冶金等领域:阀门、管道、容器等设备的抗腐蚀性能提升。

四、中温气体碳氮共渗技术的优势与不足1.优势:(1)提高金属表面的硬度、耐磨性、耐腐蚀性等性能。

如何解决渗碳或碳氮共渗零件有效硬化深度的测试

如何解决渗碳或碳氮共渗零件有效硬化深度的测试目前,在我国航空、航天、汽车、兵器等众多单位的零件加工和热处理工艺都涉及渗碳或碳氮共渗的问题,针对客户的需求,我司开发出半自动显微硬度测试系统,快速解决有效硬化层深度测量。

针对半自动显微硬度计测试系统FEM-7000的特点,介绍一下此系统在工厂中常用的功能,齿轮热处理方法使用碳氮共渗工艺的最多,,作到俗说的“表硬心软”,需要对渗碳的有效深度作检测。

现在的标准采用硬度梯度法,大多数都采用1Kgf 载荷,看HV550时的深度值。

具体做法如图示:以齿顶为基准,从表面向心部连续打多个点,分别测出各点之硬度,绘制硬度曲线齿轮剖面示意图硬度曲线示意图以往通过此方法作测试时,大家普遍困难的是此工作较繁杂。

一是要打多个点测硬度,二是要不断移动和记录载物台移动量,三是手工绘制曲线图。

这几个环节易出的问题分别是:一测量时人为误差,二移动物台的精度,三绘图的准确性。

往往做一个样品用很长时间,一天若需大量做此工作,人会很疲劳影响测试精度。

而现在利用半自动测试系统(FEM-7000) 可以大大提高效率与精度。

首先硬度计主机具有自动打压痕功能,第二由于采用自动载物台,可以在测试前将要测点的坐标值一次输入,仪器会自动找到设置点,位移回复精度在2 m以内,第三仪器测试后,由打印机打印一份标准报告,包括数据与曲线图,也可以利用Windows 中的Word软件自己编辑,在报告中任意插入文字、数字及图片,另外打印机还可以打印金相组织的图谱。

重点介绍半自动显微硬度测试系统的功能:FEM-7000半自动显微硬度测试系统是一台以日本F-T公司(FUTURE-TECH CORP.)生产的FM-700型显微硬度计为主机,由电脑控制的自动载物台及高分辨率的CCD图象采集游标测量装置组成的显微硬度测量系统。

该系统由三部分组成:1. FM-700显微硬度计2. 自动载物台及PC电脑控制器3. 高分辨CCD图象采集装置及电脑游标测量装置和数据处理激光打印系统。

氮碳共渗表面改性技术

译者的话本文原刊于英国“Heat treatment of Metals”杂志,题目为“氮碳共渗及其对汽车零部件设计的影响” (Nitrocarburising and its Influence on Design in the Automative Sector)但文章所叙述的内容实际上是德国迪高沙(Degussa)盐浴氮碳共渗加氧化的处理基本相同,作者对该技术使用的商业名称为“Nitrotec”,但实际上和我们所开发的“氮碳(氧)共渗表面改性技术”异曲同工,在产品的应用上效果完全相当,因此本文介绍该技术在汽车上的应用及其对汽车设计的影响,对国内推广和应用“氮碳(氧)共渗表面改性技术”很有参考价值,为此特将此文翻译出来,供有关人员参考。

本文只供同行参考,翻译谬误之处在所难免,敬请鉴谅。

氮碳共渗及其对汽车设计的影响C.DAWES Nitrotec服务有限公司(部分选择内部参考)[ 摘要 ]作者回顾了氮碳共渗的发展,这是一种黑色金属材料的化学热处理方法,由于有富氮的化合层形成,因而具有耐磨性和抗腐蚀性,而氮扩散层则提高材料的屈服强度和疲劳强度,特别对细薄件效果显著。

该工艺赋予零件以极高的抗蚀性和漂亮的外观,使氮碳共渗向镀铬提出了挑战。

80年代在汽车工业得到广泛和成功的应用,产品从轮轴轴承到保险杠,使用该工艺可以获得独特的综合性能并能降低成本和减轻重量,由于采用先进的设备和工艺材料可以极大地减少对环境的污染。

一、前言在表面热处理家族中,氮碳共渗独树一帜,这不仅由于它能提供独特的性能结合,而且有着许多的名称和专利,在过去40年里一直引人注目。

该工艺起源于法国的盐浴铁素体处理并于1947年传人英国,当时的贸易名称为“Sulfinuz”,随后经多年探索发现亚硫酸纳能活化氰化物生成氰酸盐,从而导致引入强制通气法并命名为“Tufftride”和“活性氮化”。

这些仅局限于氰化物,采用空气搅拌,将氰化物氧化成氰酸盐,以产生所需要的氮势,而不象“sulfinuz”法那样有表面沉积形成,还需增加一道后处理的清洁工序,另一种易使人混淆的原因是一种被人称之为“液体氮化”的盐浴处理的存在,这种方法是用以氰化物为基盐的盐所产生低含量的氰酸根,用来处理工具钢在表面形成硬的合金氮化物,这种类型的盐浴因其氮势太低,故对非合金钢不起作用。

渗氮及碳氮共渗常见问题与解决的方法

渗氮及碳氮共渗常见问题与解决的方法氮化工件表面硬度或深度不够(1)可能是所选材料不适合作氮化处理。

(2)可能是氮化处理前的组织状态较差。

(3)可能是氮化温度选择不当。

(4)炉中之温度或流气不均匀。

(5)氨量不恰当。

(6)渗氮的时间不够。

(7)氮化前工件表面有脏物。

氮化工件弯曲变形(1)氮化前的弛力退火处理没有做好。

(2)工件几何曲线设计不良,例如不对称、厚薄变化太大等因素。

(3)氮化中被处理的工件放置方法不对。

(4)被处理工件表面性质不均匀,例如清洗不均或表面温度不均等因素。

氮化工件发生龟裂现象(1)氨的分解率不正常。

(2)渗氮处理前工件表面存在脱碳层。

(3)工件设计有明显的锐角存在。

(4)白亮层太厚时。

氮化工件的白层过厚(1)渗氮处理的温度不当。

(2)氨的分解率低,可能发生此现象。

氮化处理时氨分解率不稳定(1)分解率测定器管路漏气。

(2)渗氮处理时装入炉内的工件太少。

(3)炉中压力变化导致氨气流量改变。

(4)触媒作用不当机械加工件前处理如何防止渗碳?(1)镀铜法,镀上厚度0.20mm左右。

(2)涂敷涂剂后乾燥。

(3)涂敷防渗碳涂敷剂后乾燥,如硼砂和有机溶剂為主。

(4)氧化铁和黏土混合物涂敷法。

(5)利用套筒或套螺丝。

渗碳(碳氮共渗)后工件硬度不足(1)冷却速度不足,可利用喷水冷却或盐水冷却。

(2)渗碳不足,可使用强力渗碳剂。

(3)淬火温度不足。

(4)淬火时加热发生脱碳,可使用盐浴炉直接淬火渗层剥离现象(1)含碳量的浓度坡度太大,应进行一次退火。

(2)不存在过度层,应缓和渗速。

(3)过渗现象,可考虑研磨前次之渗层(4)反覆渗碳(碳氮共渗)亦可能產生渗层剥离的现象。

气体碳氮共渗零件形变分析和改进措施

气体碳氮共渗零件形变分析和改进措施史亚贝,邰 鑫(河南工业职业技术学院机电工程系,河南南阳473009)摘 要:气体碳氮共渗是在气体介质中,将碳和氮同时渗入工件表层,并以渗碳为主的化学热处理工艺。

相对于渗碳、渗氮,碳氮共渗具有一定的工艺优势,且易获得高的力学性能。

但生产中发现,此工艺在处理非均匀截面的套筒类零件时,易发生较大形变。

本文通过试验验证,着重分析零件变形原因,并提出相关改进意见。

关键词:气体碳氮共渗;套筒类零件;力学性能中图分类号:T G161 文献标志码:AAnalysis and Improvement Measure of G as C arbonitriding P arts DeformationSHI Yabei,TA I Xin(Department of Electrical&Mechanical Engineering,He’nan Polytechnic Institute,Nanyang473009,China) Abstract:Gas nitrocementation is a mechanical heat treatment process of mingling carbon with nitrogen in the surface of workpiece under the condition of gas medium,which had certain processing advantages and can obtain better mechanical property compared with carburization,nitriding and nitrocementation.But sleeve parts of non-uniform section often gener2 ated large deformation when gas carbonitriding process had been used in production.So its deformation reasons were ana2 lyzed in this paper,and the improvement measures were presented.K ey w ords:G as carbonitriding,Sleeve parts,Mechanical property 碳氮共渗是在一定温度下向钢的表层同时渗入碳和氮的过程,碳氮共渗习惯上又称作氰化。

气体渗碳的常见缺陷和预防措施

櫡櫡櫡櫡櫡櫡櫡櫡~现场经验櫡櫡櫡櫡櫡櫡櫡櫡~收稿日期:2020 01 14作者简介:赵步青(1943—),男,江苏阜宁人,高级工程师,研究方向为工模具热处理工艺,已发表论文和实用性文章共270余篇,出版热处理专著5部,协编图书两部。

联系电话:15067596339;E mail:zsg4272@163.com气体渗碳的常见缺陷和预防措施赵步青,朱 敏,高旭华,徐利建(浙江省金华市华南汽配有限公司,浙江金华321000)中图分类号:TG157 文献标志码:B 文章编号:1008 1690(2020)02 0048 03CommonDefectsforGasCarburizingandPreventiveMeasuresZHAOBuqing,ZHUMin,GAOXuhua,XULijian(ZhejiangJinhuaHuananAutomobiveFittingsCo.,Ltd.,Jinhua321000,ZhejiangChina)0 引言气体渗碳是制造业应用最广泛的化学热处理工艺。

渗碳并淬火和低温回火的低碳钢工件表面硬度和疲劳强度高、耐磨性好,且心部具有足够的强度和韧性。

华南汽配公司是生产汽车防滑链的民营企业,大部分产品都要进行气体渗碳。

渗碳炉有网带炉、井式炉和滚筒炉,产品质量稳定。

本文为生产实践经验的总结,介绍30多年来遇到的以及同行提供的常见的12种气体渗碳缺陷,供参考。

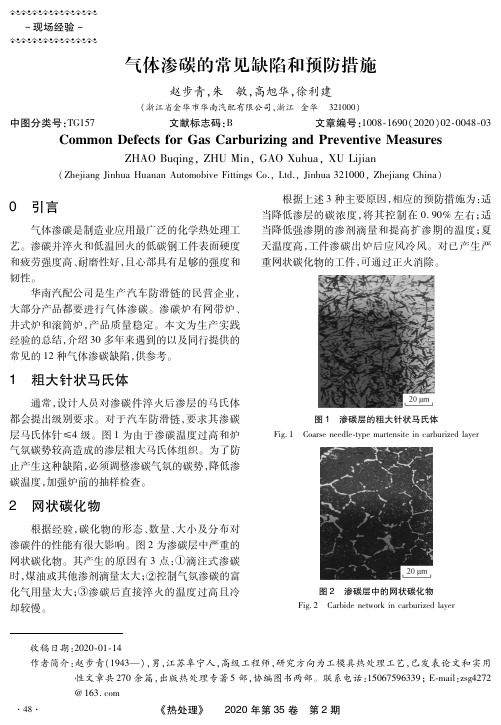

1 粗大针状马氏体通常,设计人员对渗碳件淬火后渗层的马氏体都会提出级别要求。

对于汽车防滑链,要求其渗碳层马氏体针≤4级。

图1为由于渗碳温度过高和炉气氛碳势较高造成的渗层粗大马氏体组织。

为了防止产生这种缺陷,必须调整渗碳气氛的碳势,降低渗碳温度,加强炉前的抽样检查。

2 网状碳化物根据经验,碳化物的形态、数量、大小及分布对渗碳件的性能有很大影响。

图2为渗碳层中严重的网状碳化物。

其产生的原因有3点:①滴注式渗碳时,煤油或其他渗剂滴量太大;②控制气氛渗碳的富化气用量太大;③渗碳后直接淬火的温度过高且冷却较慢。

气体氮化常见缺陷及防治措施

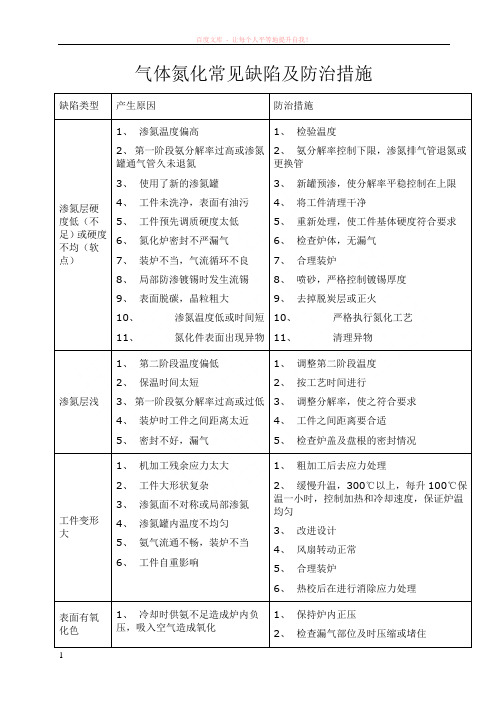

气体氮化常见缺陷及防治措施缺陷类型产生原因防治措施渗氮层硬度低(不足)或硬度不均(软点)1、渗氮温度偏高2、第一阶段氨分解率过高或渗氮罐通气管久未退氮3、使用了新的渗氮罐4、工件未洗净,表面有油污5、工件预先调质硬度太低6、氮化炉密封不严漏气7、装炉不当,气流循环不良8、局部防渗镀锡时发生流锡9、表面脱碳,晶粒粗大10、渗氮温度低或时间短11、氮化件表面出现异物1、检验温度2、氨分解率控制下限,渗氮排气管退氮或更换管3、新罐预渗,使分解率平稳控制在上限4、将工件清理干净5、重新处理,使工件基体硬度符合要求6、检查炉体,无漏气7、合理装炉8、喷砂,严格控制镀锡厚度9、去掉脱炭层或正火10、严格执行氮化工艺11、清理异物渗氮层浅1、第二阶段温度偏低2、保温时间太短3、第一阶段氨分解率过高或过低4、装炉时工件之间距离太近5、密封不好,漏气1、调整第二阶段温度2、按工艺时间进行3、调整分解率,使之符合要求4、工件之间距离要合适5、检查炉盖及盘根的密封情况工件变形大1、机加工残余应力太大2、工件大形状复杂3、渗氮面不对称或局部渗氮4、渗氮罐内温度不均匀5、氨气流通不畅,装炉不当6、工件自重影响1、粗加工后去应力处理2、缓慢升温,300℃以上,每升100℃保温一小时,控制加热和冷却速度,保证炉温均匀3、改进设计4、风扇转动正常5、合理装炉6、热校后在进行消除应力处理表面有氧化色1、冷却时供氨不足造成炉内负压,吸入空气造成氧化1、保持炉内正压2、检查漏气部位及时压缩或堵住2、密封不好3、干燥剂失效4、出炉温度高3、换新干燥剂4、炉冷200以下出炉陷类型产生原因防治措施网状波纹状针状或鱼骨状氮化物及厚的白色脆化层1、渗氮温度过高2、液氨含水量大3、原始组织晶粒粗大4、工件有尖角锐边5、气氛氮势过高,出现ε相6、表面脱碳严重,极易出现鱼骨状、针状氮化物1、氮化温度适当2、及时更换干燥剂或再加一干燥器3、正火后重新调质处理4、去除尖角,倒钝锐边5、降低温度加大氨流量6、缓慢升温,排净炉内空气渗氮面产生亮块或白点,硬度不均1、温差太大2、进气管道局部堵塞3、工件表面油污4、装炉量太多1、测温,确保炉内温度一致2、及时清理,疏通管道3、将工件清理干净4、合理装炉表面腐蚀1、加入氯化铵太多2、氯化铵挥发太快1、按比例加入2、用干燥的石英砂压实氯化铵表面剥落或脆性大1、冶金质量不合格2、渗氮工艺不当3、氮化前磨削量大4、表面氮浓度过大5、调质淬火温度高6、表面脱碳1、选用合格的材料2、改进工艺3、减小磨削量,分几次磨削4、严格控制氨分解率5、正火后重新调质处理6、去掉脱炭层裂纹1、晶粒过于粗大2、未及时回火1、正火处理2、补充回火渗碳层不致密,抗蚀性差1、渗氮表面氮浓度太低2、工件表面有锈蚀1、分解率不要太高2、除掉锈蚀痕迹3、工件清洗不干净,有油污3、将工件表面清洗干净。

碳氮共渗常见缺陷分析与对策

碳氮共渗常见缺陷分析与对策内氧化:因氧原子渗入金属内层与合金元素发生内氧化和沿晶界形成氧化物。

在显微镜下观察到黑网为氧化物网,经硝酸酒精溶液浸蚀后扩大部分为极细珠光体与贝氏体组织,有细小粒状C·N化合物,属非马氏体组织。

共渗过程中,氧原子在钢件表面聚集并沿奥氏体晶界向内层扩散,而合金元素则由晶粒内向晶界及内层沿表层扩散,在表层与奥氏体晶界结合,形成合金元素氧化物。

一般含Cr、Mn、元素合金钢较易出现内氧化,贫化了周围奥氏体中合金元素含量,降低奥氏体稳定性,淬火时转变为极细珠光体与贝氏体,为非马氏体组织,降低硬度、耐磨性及综合力学性能。

对策→碳氮共渗不宜用传统产气量小的煤油排气,应选用产气量大的甲醇排气;充分干燥NH3气,排除H2O和适当提高共渗温度;若有足够磨量,可进行表面喷丸处理去除表面内氧化层和选用二次精炼含W、M0、V、Co合金钢等措施,能有效防止和避免内氧化。

残余奥氏体量过多:钢淬火冷却时过冷奥氏体转变成淬火马氏体,有小部分过冷奥氏体(残余奥氏体)不能转变为马氏体,与常温下与马氏体共存;淬火马氏体经不同温度回火后转变为不同回火组织,达到所需组织性能。

残余奥氏体在回火过程中可部分转变为马氏体,但材料和工艺不同或共渗时C·N含量过高和淬火加热温度偏高,渗后冷速过快,致使碳氮化合物析出量不够,均会导致残余奥氏体过量保留在使用状态中,降低硬度、耐磨性、疲劳强度、屈服强度、弹性极限和引起组织性能不够稳定。

因此,易导致在使用状态下发生组织转变与体积膨胀,发生参数变化,引起畸变。

为此,必须严格控制淬火残余奥氏体含量,过量残余奥氏体应采取相应措施消除。

对策→控制碳氮含量,一般含质量分数为0.75%-0.95%,含氮的质量分数为0.15%-0.35%为宜。

碳氮共渗保温后出炉温度不宜过高,适当降低淬火温度。

因合金钢含有大量降低马氏体点的合金元素,过高淬火加热温度会使钢中碳和合金元素大量潜入高温奥氏体中,奥氏体合金化程度高,增加奥氏体稳定性,使过冷奥氏体不易发生马氏体相变。

碳氮共渗工件开裂失效分析及工艺改进

an ri。设 定 碳 含 量 为 1 0 , 气 流 量 计 流 量 1 . 氨 0 L mi, 冷 2 i , / n油 5r n 淬火 完毕 后 , 用 2 0o a 采 0 C回火 3 h 。工 艺 曲线如 图 1所示 。

\

剂流 量控制 。工件 经 过 碳 氮共 渗 处 理 后 , 使 用 过 在 程 中出现 了开 裂 。因此 , 了提高 产 品质量 , 低废 为 降 品率 , 对工 件 的整个 工 艺 过 程 及 热 处理 前后 的组 织

等 力学性 能 。

作 者 简 介 : 娜 ( 9 3) 女 , 刘 1 8 , 助理 工 程 师 , 要 从 事 热 处 理 工 主

艺 的制 订 及 试 验 件 的 检 验 工 作 。 收 稿 日期 :0 2 2 2 2 1 年 月 9日

4 )改 进 后 的 热 处 理 技 术 要 求 : 面 硬 度 表

进 行 了分 析 。

a 卡块 碳氮 渗 )

赠

b 卡块 回火 )

图 1 工 艺 曲线

1 现 象 及 分 析

某 工 厂钢 丝 卡块 用 于锚 固高 强 度预 应力 钢 丝 , 钢丝 主要 用于 P C C P钢 筒 的高强 度混 泥土 管 。卡块

经热处 理 后 , 件表 面硬 度 为 HR 5 1 渗层 工 1 N9 ,

较大 , 其碳 含量 的偏 高 , 低 了卡块 的弯 曲疲 劳强 度 降 及冲击韧 性等力学性 能 。新工艺 通过改 变碳氮 比例 , 增加扩散 阶段 , 得 表层 的 化合 物更 加 均匀 , 使 有效 降 低 了化合 物 的聚集 , 细化 了组织 , 时获 得较 高 的表 同

面硬度 , 减小过渡 层 , 显著提高零 件 的弯 曲疲 劳强 、 冲

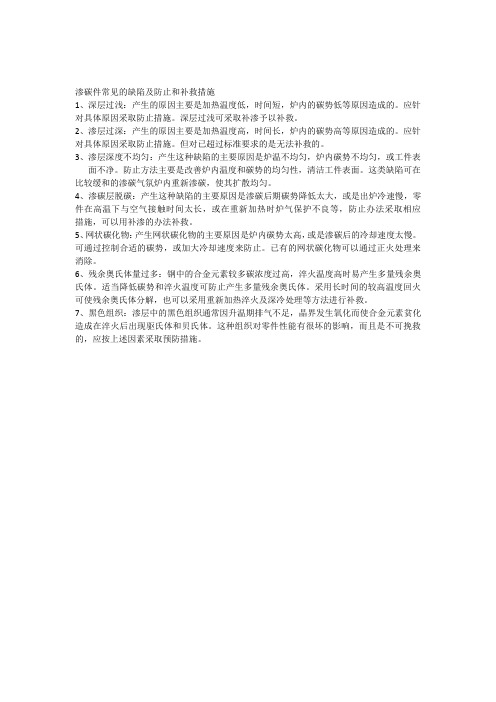

渗碳件常见的缺陷及防止和补救措施

渗碳件常见的缺陷及防止和补救措施

1、深层过浅:产生的原因主要是加热温度低,时间短,炉内的碳势低等原因造成的。

应针对具体原因采取防止措施。

深层过浅可采取补渗予以补救。

2、渗层过深:产生的原因主要是加热温度高,时间长,炉内的碳势高等原因造成的。

应针对具体原因采取防止措施。

但对已超过标准要求的是无法补救的。

3、渗层深度不均匀:产生这种缺陷的主要原因是炉温不均匀,炉内碳势不均匀,或工件表面不净。

防止方法主要是改善炉内温度和碳势的均匀性,清洁工件表面。

这类缺陷可在

比较缓和的渗碳气氛炉内重新渗碳,使其扩散均匀。

4、渗碳层脱碳:产生这种缺陷的主要原因是渗碳后期碳势降低太大,或是出炉冷速慢,零件在高温下与空气接触时间太长,或在重新加热时炉气保护不良等,防止办法采取相应措施,可以用补渗的办法补救。

5、网状碳化物:产生网状碳化物的主要原因是炉内碳势太高,或是渗碳后的冷却速度太慢。

可通过控制合适的碳势,或加大冷却速度来防止。

已有的网状碳化物可以通过正火处理来消除。

6、残余奥氏体量过多:钢中的合金元素较多碳浓度过高,淬火温度高时易产生多量残余奥氏体。

适当降低碳势和淬火温度可防止产生多量残余奥氏体。

采用长时间的较高温度回火可使残余奥氏体分解,也可以采用重新加热淬火及深冷处理等方法进行补救。

7、黑色组织:渗层中的黑色组织通常因升温期排气不足,晶界发生氧化而使合金元素贫化造成在淬火后出现驱氏体和贝氏体。

这种组织对零件性能有很坏的影响,而且是不可挽救的,应按上述因素采取预防措施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气体碳氮共渗零件形变分析和改进措施

史亚贝,邰 鑫

(河南工业职业技术学院机电工程系,河南南阳473009)

摘 要:气体碳氮共渗是在气体介质中,将碳和氮同时渗入工件表层,并以渗碳为主的化学热处理工艺。

相对于渗碳、渗氮,碳氮共渗具有一定的工艺优势,且易获得高的力学性能。

但生产中发现,此工艺在处理非均匀截面的套筒类零件时,易发生较大形变。

本文通过试验验证,着重分析零件变形原因,并提出相关改进意见。

关键词:气体碳氮共渗;套筒类零件;力学性能

中图分类号:T G161 文献标志码:A

Analysis and Improvement Measure of G as C arbonitriding P arts Deformation

SHI Yabei,TA I Xin

(Department of Electrical&Mechanical Engineering,He’nan Polytechnic Institute,Nanyang473009,China) Abstract:Gas nitrocementation is a mechanical heat treatment process of mingling carbon with nitrogen in the surface of workpiece under the condition of gas medium,which had certain processing advantages and can obtain better mechanical property compared with carburization,nitriding and nitrocementation.But sleeve parts of non-uniform section often gener2 ated large deformation when gas carbonitriding process had been used in production.So its deformation reasons were ana2 lyzed in this paper,and the improvement measures were presented.

K ey w ords:G as carbonitriding,Sleeve parts,Mechanical property

碳氮共渗是在一定温度下向钢的表层同时渗入碳和氮的过程,碳氮共渗习惯上又称作氰化。

一般钢铁零件均可用碳氮共渗处理,如普通碳素结构钢、优质碳素结构钢、合金结构钢等。

经碳氮共渗处理后,零件的硬度、耐磨性和疲劳强度等力学性能都有所提高。

目前,中温气体碳氮共渗和低温气体碳氮共渗在生产中应用较广。

在零件加工过程中,发现以氮、氨、二氧化碳为介质的气体碳氮共渗工艺在处理变截面、阶梯状的薄壁零件时,变形很大。

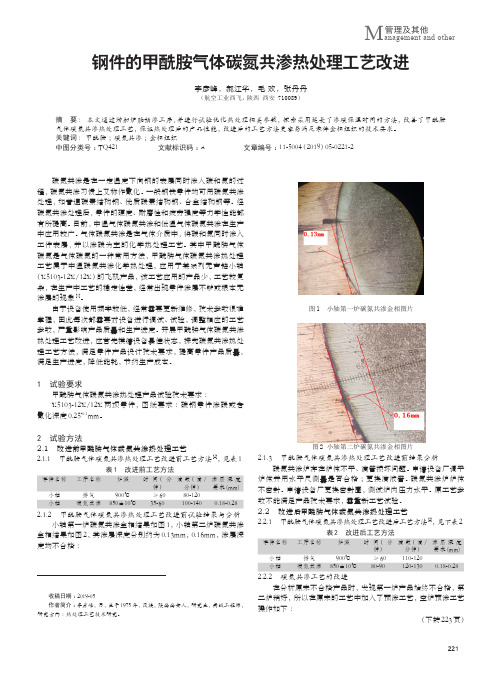

生产过程中常常会遇到如图1a和图1b所示的2种变截面的套筒类零件,材料为20CrNiMo,壁厚十分不均,其中01号零件薄处l.6mm,厚处9.92 mm;02号零件薄处2.2

mm,厚处14.52mm。

气体碳氮共渗工艺为560℃×1.2h油冷,处理后检查尺寸时发现,有90%变形超差,形状呈喇叭口状。

图1 典型套筒类零件简图

参考文献

[1]许小平.近代埋弧焊机自动化关键技术[J].电焊机, 2010(3):125.

[2]张兰青.压路机振动轮自动焊接机械手的开发应用[J].机电技术,2009(2):77278.

[3]高宗让,申书均.埋弧自动焊接设备的使用和维修[J].电焊机,1994(5):44245.

[4]黄石生,王秀媛,高向东.埋弧焊焊缝跟踪控制系统及发展状况[J].电焊机,2000(1):8211.[5]孙志广.工程机械结构件焊接变位机的应用[J].工程机械与研究,2002(10):1522153.

[6]唐佳富.新型焊接变位机的研制[J].机械工人(热加工),2007(1):31233.

作者简介:孙首雄(19832),男,硕士,焊接工艺工程师,主要从事焊接技术与焊接装备方面的研究。

收稿日期:2011年4月20日

责任编辑 王亚昆

・

8

8

・《新技术新工艺》・热加工工艺技术与材料研究 2011年 第7期

1 试验分析

对这2种零件进行碳氮共渗试验,统计结果表明,0l号零件薄壁端外径膨胀值为厚壁端的2~3倍,02号零件薄壁端外径膨胀值为厚端的1.8~2.6倍,2个零件的变形量在+0.021~+0.091mm范围内。

由于薄壁端比厚壁端外径膨胀值多,因此形成类似于喇叭口的形状。

试验结果如表1所示。

表1 气体碳氮共渗变形情况

零件壁厚/mm

外径膨胀值/cm

薄端(D处)厚端(d处)

01 1.6/9.92+0.039~+0.091+0.031~+0.046

02 2.2/14.52+0.045~+0.056+0.021~+0.025 根据上述试验统计结果,分析认为,影响套筒类零件变形的因素有以下3个方面。

1.1 化合物层组织的影响

工件经过气体碳氮共渗处理后,在表面形成多种相。

由于新相与基体相的密度差,导致工件尺寸胀大;同时,由于渗层本身很薄,而工件各部位的渗层厚度差别不大,因此由渗层组织引起工件尺寸胀大,通常是均匀胀大。

在壁厚均匀的套筒件气体碳氮共渗试验中得到了证实,因此不会由此而造成类似于喇叭口的形状。

1.2 热应力的影响

由于零件装炉温度较高,入炉后工件薄壁部分温度升高比厚壁部分快,体积膨胀也较快,从而形成热应力。

同时,由于薄壁部分温度上升较快,该部分金属的塑性提高也较快。

当热应力超过金属的屈服强度时,便产生外径胀大的塑性变形,从而导致零件薄、厚端外径膨胀值相差较大;反之,在冷却过程中,由于薄、厚冷却速度不同,也产生变形。

1.3 机械加工应力的影响

工件在气体碳氮共渗前经过机械加工,残存着内应力。

在气体碳氮共渗过程中,残余应力的分散也成为零件变形原因之一。

01号和02号零件的变形数据是经过多次验证的,因此对于上述2种零件不能采用一般气体碳氮共渗工艺。

为了减少变形,需寻找预防和减少变形的措施。

根据分析结果,针对影响零件变形的各种因素,研究出了控制零件变形的特殊气体碳氮共渗工艺,即高温回火→预氧化→预热→气体碳氮共渗→预冷却→油冷或空冷。

其中,高温回火的目的是为了消除机械加工应力;预氧化是为了减缓热应力及改善化合物层的均匀性;预热和预冷是为了减少加热和冷却时的应力。

用此法处理以上2种零件,其中01号零件的外径膨胀值在+0.006~+0.028mm范围内,02号零件外径膨胀值在+0.006~+0.027mm范围内,均在产品图样要求的尺寸公差之内,保证了最终尺寸要求。

试验证明,01号及02号零件采用特殊气体碳氮共渗工艺,有效地控制了变形;同时也获得了满意的表面硬度和硬化层深,表面硬度为400~550HV,硬化层深达0.12mm。

2 改进措施

根据试验统计结果以及零件变形成因分析,为提高零件的力学性能,提出以下5点改进措施。

1)工件要在精磨之前进行550~600℃高温回火,以消除机械加工应力。

2)根据工件气体碳氮共渗前后的尺寸变化规律,与产品设计人员共同提出零件气体碳氮共渗前工件精磨的尺寸公差。

3)气体碳氮共渗前必须进行预氧化,以减缓热应力的影响及改善化合物层的均匀性。

4)在保证达到技术要求的前提下,尽量缩短气体碳氮共渗工艺时间和减少扩散层深度。

5)出炉前工件应在炉内缓冷一定温度,停止供N H3和CO2,通N2保护。

3 结语

01、02号零件采用一般气体碳氮共渗工艺,变形很大,但采用了特殊气体碳氮共渗工艺后,变形问题得到解决。

生产试验表明,引起气体碳氮共渗变形的原因首先是热应力的作用,其次是机械加工应力和氮化物相形成的影响。

因此,在气体碳氮共渗过程中,必须严格控制加热速度和冷却速度以及工艺参数。

参考文献

[1]王广生.金属热处理缺陷分析及案例[M].北京:机械工业出版社,2007.

[2]项东,刘喜俊.碳氮共渗齿轮接触疲劳寿命的研究[J].新技术新工艺,2002(12):41243.

[3]张建国,王京晖,陈志英,等.塑料模具钢及真空碳氮共渗热处理[J].金属热处理,2009(8).

[4]于玉城,王振玲,徐家文.Q235钢快速碳氮共渗工艺[J].黑龙江科技学院学报,2009(3).

[5]陆伯昌,裴凤琴.内齿圈碳氮共渗和淬火的变形控制[J].热处理技术与装备,2010(3).

作者简介:史亚贝(19832),女,助教,主要从事数控技术、计算机集成制造方面的研究。

收稿日期:2011年2月16日

责任编辑 王亚昆

・

9

8

・

《新技术新工艺》・热加工工艺技术与材料研究 2011年 第7期。