20钢渗碳

20钢渗碳——精选推荐

________大学学生实验报告:20钢渗碳姓名:_______学号:_____________年级、专业:_________20钢渗碳实验报告一、 实验内容:20钢的渗碳实验二、 实验目的:1、熟悉钢的渗碳工艺及操作过程;2、进一步熟悉金相试样的制备及观察过程(特别是试样的相嵌过程);3、观察渗碳前后钢的组织与性能(特别的硬度)的变化;三、实验原理:钢的渗碳就是钢件在渗碳介质中加热和保温,使碳原子渗入表面,获得一定的表面含碳量和一定碳浓度梯度的工艺。

这是机器制造中应用最广泛的一种化学热处理工艺。

渗碳的目的是使机器零件获得高的表面硬度、耐磨性及高的接触疲劳强度和弯曲疲劳强度。

四、 实验仪器及样品:井试渗碳炉、相嵌机、金相显微镜、洛式硬度机、水、切割机、砂轮机、金相试纸、抛光机、硝酸及酒精、棉花等。

试样用20钢。

五、 实验步骤:1、打开渗碳炉,并按表一设置好渗碳程序,渗碳将按下列程序进行; 2、取样:选取合适的试样,并用砂轮机将表面的氧化膜去除; 3、 待炉温升到750o C 后,向炉内滴入甲醇,这时,甲醇分解出来的气体将炉内的空气排除;待炉中气温升到800o C 时,再滴入煤油,并控制两者的加入量调节炉内的碳势;4、 温度升到910O C 时,将试样装入炉内,渗碳程序(见表一)开始,并留二人守炉;表一:渗碳程序5、 渗碳完成、待炉温降至850O C 时,从炉中取出试样进行淬火;5、 将淬火后试样在砂轮机上将它切成若干长约1cm的小试样,两人一份;6、 将每人手中的试样进行相嵌,然后再研磨、抛光、腐蚀,最后放到金相显微镜上观察,并对它进行硬度测定(将其硬度值填入表二中),记下它的金相照片(如图示)。

渗碳表层组织(400×)心部组织(400×)六、注意事项:1、向炉内滴入甲醇后,必须将从炉中排出的气体点燃,以免排放到空气中污染坏境2、对金相进行磨制时,应特别注意,应将其表面磨光,以利于后面的金相观察。

20铬锰钛渗碳硬度

20铬锰钛渗碳硬度铬锰钛渗碳是一种常见的渗碳处理材料,通过在低碳钢表面镀附上一层富铬、富锰的合金层,可以显著提高钢材的硬度。

在这篇文章中,我将介绍铬锰钛渗碳的硬度特性,并探讨其应用领域和优缺点。

首先,让我们来了解铬锰钛渗碳处理的原理。

铬锰钛渗碳是一种固体渗碳方法,通过将含有铬、锰和钛的混合物覆盖在钢材表面,然后在高温下进行热处理,使合金元素在钢表面渗入形成一层富铬、富锰的合金层。

该合金层具有优异的硬度和耐磨性,可以显著提高钢材的力学性能。

铬锰钛渗碳处理具有许多优点。

首先是硬度的提高。

通过渗碳处理,钢材的硬度可显著提高,通常可达到55-60 HRC。

这使得钢材具有极高的抗磨性和耐蚀性,适用于需要具有高硬度和耐磨性的应用领域,如机械零件、模具、刀具等。

其次是强度的提高。

渗碳处理可以改善钢材的强韧性,提高其抗拉强度和屈服强度,从而延长使用寿命和耐久性。

此外,铬锰钛渗碳处理还能提高钢材的耐热性和耐腐蚀性,使其在高温和腐蚀环境中有良好的性能表现。

然而,铬锰钛渗碳处理也存在一些缺点。

首先是成本较高。

与其他渗碳方法相比,铬锰钛渗碳处理的成本相对较高,主要是因为其材料费用和处理过程中较高的能耗。

其次是处理过程中的变形和不均匀性。

由于高温处理和合金元素的渗入,钢材可能会出现变形和不均匀的情况,这会对制造工艺和尺寸控制带来一定的挑战。

最后是处理后可能需要重新热处理。

由于高温处理会导致钢材的组织和性能发生变化,有时可能需要重新热处理来调整和优化材料的性能。

总结起来,铬锰钛渗碳处理是一种有效提高钢材硬度的方法。

它能显著提高钢材的抗磨性、耐蚀性和耐热性,适用于许多需要高硬度和耐磨性的领域。

然而,它的成本较高,处理过程中可能会产生变形和不均匀性,有时还需要重新热处理。

因此,在选择和应用铬锰钛渗碳处理时,需要综合考虑其优缺点,并根据具体要求进行选择和处理。

希望本文对您了解铬锰钛渗碳处理的硬度特性有所帮助。

谢谢阅读!。

20铬锰钛渗碳硬度

20CrMnTi(也称为20CrMnTi合金钢)是一种低碳合金钢,主要由铬(Cr)、锰(Mn)、钛(Ti)等元素组成。

这种钢常用于制造齿轮和其他机械零件,因为它具有良好的强度和耐磨性。

钢的硬度通常以洛氏硬度(Rockwell Hardness)来表示。

20CrMnTi钢的硬度通常在40-60 HRC(洛氏硬度)之间,具体的硬度取决于热处理条件和合金元素的含量。

以下是20CrMnTi钢在不同热处理状态下的硬度范围:

1. 退火状态:在退火状态下,20CrMnTi钢的硬度通常较低,约为20-30 HRC。

这种状态下的钢材具有较好的加工性和韧性。

2. 规范化状态:通过规范化处理,钢的硬度会略有提高,通常在30-40 HRC之间。

规范化可以提高钢的强度和硬度。

3. 淬火和回火状态:通过淬火(quenching)和回火(tempering)处理,可以使20CrMnTi 钢达到更高的硬度,通常在50-60 HRC之间。

淬火使钢材快速冷却以增加硬度,而回火则减轻脆性并提高韧性。

需要注意的是,确切的硬度取决于具体的热处理参数和处理时间,因此硬度值可能会有一定的变化。

在实际应用中,可以根据所需的性能要求选择适当的热处理条件来控制钢的硬度。

20钢铁素体珠光体比例

20钢铁素体珠光体比例

摘要:

1.20 钢的相组成

2.铁素体和珠光体的质量分数

3.铁素体和渗碳体的比例

4.如何计算铁素体珠光体钢中珠光体的比例

5.测试碳钢中珠光体和铁素体各自所占面积的比例

正文:

20 钢的相组成主要是铁素体和渗碳体。

根据Fe-C 合金状态图,在稍低于PSK 共析线(727 度)以下的温度区,20 钢的组织组成物是先共析铁素体和珠光体。

在这个温度区,铁素体和珠光体的质量分数可以通过杠杆定律计算。

先共析铁素体质量分数为(0.77-0.20)/(0.77-0.0218) 约等于74%,珠光体质量分数为(100-74)%约等于26%。

在珠光体中,铁素体和渗碳体的比例是不同的。

根据杠杆定律,共析转变时,铁素体含碳量约为0.0218%,奥氏体含碳量约为0.77%,渗碳体含碳量约为6.69%。

因此,珠光体中铁素体的含量约为(6.69-0.77)/(6.69-0.0218) 约等于88.8%,渗碳体的含量约为1-88.8% 约等于11.2%。

在实际操作中,我们可以通过金相显微镜下用划线法来测试碳钢中珠光体和铁素体各自所占面积的比例。

这种测试方法可以较为准确地反映出钢材中铁素体和珠光体的分布情况,从而为钢铁生产和加工提供依据。

综上所述,20 钢的主要组织组成为铁素体和珠光体,其中珠光体中铁素体和渗碳体的比例约为88.8% 和11.2%。

20CrMnTi焊接要求

20CrMnTi的焊接要求20CrMnTi是渗碳钢,渗碳钢通常为含碳量为0.17%-0.24%的低碳钢.汽车上多用其制造传动齿轮.是中淬透性渗碳钢中Cr Mn Ti 钢,其淬透性较高,在保证淬透情况下,具有较高的强度和韧性,特别是具有较高的低温冲击韧性.20CrMnTi表面渗碳硬化处理用钢.良好的加工性,加工变形微小,抗疲劳性能相当好.用途:用于齿轮,轴类,活塞类零配件等.用于汽车,飞机各种特殊零件部位.●特性及适用范围:是性能良好的渗碳钢,淬透性较高,经渗碳淬火后具有硬而耐磨的表面与坚韧的心部,具有较高的低温冲击韧性,焊接性中等,正火后可切削性良好。

用于制造截面<30mm的承受高速、中等或重载荷、冲击及摩擦的重要零件,如齿轮、齿圈、齿轮轴十字头等。

是18CrMnTi的代用钢,广泛用作渗碳零件,在汽车.拖拉机工业用于截面在30mm以下,承受高速.中或重负荷以及受冲击.摩擦的重要渗碳零件,如齿轮.轴.齿圈.齿轮轴.滑动轴承的主轴.十字头.爪形离合器.蜗杆等。

J857Cr低合金高强度钢焊条J857Cr 低合金高强度钢焊条符合:GB E8515-G 相当:AWS E12015-G 说明:J857Cr是低氢钠型药皮的低合金高强度•焊前预热200 焊后回火500-700(或者是暗红色)•这种低合金高强钢焊接性能好,回火脆性不敏感,在齿轮上堆焊修复: 1焊条的选择考虑齿轮表面经过渗碳,平均含碳量为1%,为了保证堆焊轮齿的疲劳强度、冲击韧性、耐磨性、硬度等指标,采用抗冷、热裂缝能力较高的J506低氢焊条。

也可以选用D207铬锰焊条或D237铬钼钒焊条,焊后不用热处理,硬度HRC>5 0。

施焊前用汽油清洗焊接表面,烘干后彻底清除待焊部位的毛刺、铁锈、油污、水份等污物,使之露出金属光泽,防止产生氢气孔。

同时应将焊条在烘箱内以2 00~250℃的温度烘干1~2 h,且随烘随用,彻底消除氢的来源。

2焊条直径的选择焊条直径过大,容易造成未焊透或堆焊成形不良;为了防止根部未焊透,第一层施焊焊条直径要小。

20钢920渗碳后淬火回火温度硬度对照

20钢920渗碳后淬火回火温度硬度对照

渗碳后淬火回火的温度和硬度取决于多个因素,包括渗碳剂的类型和浓度、渗碳温度、保温时间、淬火介质、回火温度等。

一般来说,20钢在920度渗碳后,硬度可以达到HRC55以上。

具体硬度和回火温度的对照关系可以参考相关的材料手册或者通过试验来确定。

渗碳淬火后通常需要经过回火处理,以进一步调整钢材的硬度和韧性,使其更适合实际应用。

回火温度的选择也需要根据具体的应用需求和材料特性来确定。

需要注意的是,渗碳淬火和回火处理是一项比较复杂的技术,需要专业的设备和经验丰富的技术人员来操作。

具体的工艺参数需要根据实际情况进行调整和优化,以保证处理效果达到最佳。

20CrMnTi钢真空碳氮复合渗工艺与渗层特性研究

20CrMnTi钢真空碳氮复合渗工艺与渗层特性研究采用真空脉冲渗碳和真空感应渗碳制备渗碳层、离子渗氮和真空感应渗氮制备渗氮层、真空脉冲渗碳+(真空脉冲渗氮、真空感应渗氮、离子渗氮)三种方法以及真空感应碳氮共渗方法制备碳氮复合强化层,利用X射线衍射仪、显微镜、扫描电镜、能谱仪、EBSD、显微硬度计和微观划痕测试仪等分析了渗层的物相、组织结构、截面元素分布、物相分布、致密性、显微硬度梯度和渗层脆性。

结果表明:真空感应渗碳:相同渗碳压力下,表面硬度值都高于对应的真空脉冲渗碳工艺的表面硬度值,渗层厚度也高于对应的真空脉冲渗碳工艺,耐磨性能都优于真空脉冲渗碳,其中-70 kPa时的磨损速率为6.27E-07 cm<sup>3</sup>/min·N,能够在15 min中内获得400<sup>5</sup>00μm的渗碳层,1 h后渗层深度达到1 mm,渗层硬度超过750 HV,渗碳动力学性能优异。

温度为900℃时,渗碳时间低于125min时,“表层吸附”是主要的控速因素,而当渗碳时间大于125 min以后,内扩散则成为了主要的控速环节;随着温度升高,“表层吸附”所起控速作用时间减短,当温度为940℃时,该时间缩短为60 min;真空感应渗氮:温度越高,氮化表面硬度越低,当温度为500、530和560℃时,感应渗氮与离子渗氮具有相似的物相、显微组织结构、显微硬度梯度和有效渗氮层厚度及相似的耐磨性能,感应渗氮渗氮层的表面硬度值更高,但是最表层1<sup>2</sup>μm处为多孔疏松不致密的结构,真空感应渗氮在1 h内能够获得300μm以上的渗氮强化层,气体压力对渗氮层的厚度影响不大,随着渗氮气体压力的增加,渗层的厚度有小幅度的增加,但是当渗氮气体压力过大时,渗氮层的脆性增大;先渗碳后离子渗氮工艺制备的白亮层最厚,氮元素相对含量最高,几乎是单一离子渗氮的两倍,氮原子在奥氏体中有较大的溶解度,渗碳淬火后形成的残留奥氏体有助于活性氮原子的吸附,马氏体形成时的晶格畸变产生许多空隙,有利于氮原子的扩散,使其具有更厚的渗层,白亮层主要由碳化物Fe<sub>4</sub>N强化,弥补了单一渗碳后表面硬度较低的不足;不同气体压力的真空感应碳氮共渗都有效地提高了20CrMnTi钢的表面摩擦性能,其中当压力为-25 kPa时,耐磨性能最好,磨损速率最低,磨损速率为5.32E-07cm<sup>3</sup>/min·N。

20crmnti渗碳淬火 回火温度500

20crmnti是一种常见的合金结构钢,通过渗碳淬火处理可以得到理想的性能,而回火温度对其性能起着重要的影响。

本文将从20crmnti的性能特点、渗碳淬火工艺及回火温度对其影响等方面进行探讨。

一、20crmnti的性能特点1. 20crmnti的化学成分和机械性能20crmnti合金结构钢的化学成分主要包括碳(C)、硅(Si)、锰(Mn)、硒(S)、磷(P)、铬(Cr)、钼(Mo)、钛(Ti)等元素。

其机械性能表现为屈服强度σs≥835 MPa,抗拉强度σb≥940 MPa,断面收缩率δ5≥12,冲击韧性αk≥63J。

2. 20crmnti的应用20crmnti合金结构钢广泛应用于制造重载齿轮、传动轴等机械零部件,具有良好的强度和韧性,能满足复杂工况下的使用要求。

二、20crmnti的渗碳淬火工艺1. 渗碳淬火工艺流程(1)将20crmnti合金结构钢置于渗碳工装中。

(2)在高温高压环境下,将碳原子渗入钢表面,使其表面碳含量增加。

(3)经过渗碳处理后的20crmnti合金结构钢表面形成具有一定深度的硬度层。

(4)对渗碳后的20crmnti合金结构钢进行淬火处理,使其获得所需的组织和性能。

2. 渗碳淬火处理后的20crmnti经过渗碳淬火处理后的20crmnti合金结构钢表面硬度大幅提升,同时保持其内部的韧性,在满足使用强度要求的前提下能够提高其耐磨性和抗疲劳性能。

三、回火温度对20crmnti性能的影响1. 回火温度选择20crmnti合金结构钢在进行渗碳淬火处理后需要进行回火处理,回火温度的选择对其性能具有重要影响。

一般来说,20crmnti的回火温度为500℃。

2. 回火温度对20crmnti性能的影响(1)回火温度低于500℃时,20crmnti的硬度很大程度上得不到退火,导致其易产生脆性。

(2)回火温度高于500℃时,20crmnti的硬度能够得到合适的退火,同时保持强度和韧性的平衡,保证其在使用过程中不易产生变形和开裂。

20CrNiMo钢零件渗碳表层淬火开裂原因分析

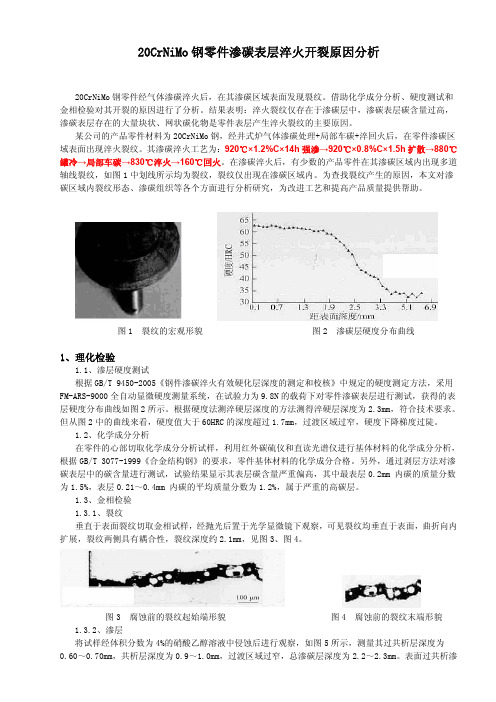

20CrNiMo钢零件渗碳表层淬火开裂原因分析20CrNiMo钢零件经气体渗碳淬火后,在其渗碳区域表面发现裂纹。

借助化学成分分析、硬度测试和金相检验对其开裂的原因进行了分析。

结果表明:淬火裂纹仅存在于渗碳层中,渗碳表层碳含量过高,渗碳表层存在的大量块状、网状碳化物是零件表层产生淬火裂纹的主要原因。

某公司的产品零件材料为20CrNiMo钢,经井式炉气体渗碳处理+局部车碳+淬回火后,在零件渗碳区域表面出现淬火裂纹。

其渗碳淬火工艺为:920℃×1.2%C×14h强渗→920℃×0.8%C×1.5h扩散→880℃罐冷→局部车碳→830℃淬火→160℃回火。

在渗碳淬火后,有少数的产品零件在其渗碳区域内出现多道轴线裂纹,如图1中划线所示均为裂纹,裂纹仅出现在渗碳区域内。

为查找裂纹产生的原因,本文对渗碳区域内裂纹形态、渗碳组织等各个方面进行分析研究,为改进工艺和提高产品质量提供帮助。

图1 裂纹的宏观形貌 图2 渗碳层硬度分布曲线1、理化检验1.1、渗层硬度测试根据GB/T 9450-2005《钢件渗碳淬火有效硬化层深度的测定和校核》中规定的硬度测定方法,采用FM-ARS-9000全自动显微硬度测量系统,在试验力为9.8N的载荷下对零件渗碳表层进行测试,获得的表层硬度分布曲线如图2所示。

根据硬度法测淬硬层深度的方法测得淬硬层深度为2.3mm,符合技术要求。

但从图2中的曲线来看,硬度值大于60HRC的深度超过1.7mm,过渡区域过窄,硬度下降梯度过陡。

1.2、化学成分分析在零件的心部切取化学成分分析试样,利用红外碳硫仪和直读光谱仪进行基体材料的化学成分分析,根据GB/T 3077-1999《合金结构钢》的要求,零件基体材料的化学成分合格。

另外,通过剥层方法对渗碳表层中的碳含量进行测试,试验结果显示其表层碳含量严重偏高,其中最表层0.2mm 内碳的质量分数为1.5%,表层0.21~0.4mm 内碳的平均质量分数为1.2%,属于严重的高碳层。

20钢铁材料渗层深度测定及组织检验

第四节钢铁材料渗层深度测定及组织检验一、渗碳层检测钢的渗碳层检测包括渗碳层深度测定和渗碳层组织检验。

渗碳层深度检测方法有金相法、硬度法、断口法、剥层化学分析法,其中硬度法是仲裁方法。

(一)金相法一般来说,以过共析层+共析层+(1/2)亚共析过渡层之和作为总渗碳层深度,常用于碳钢;以过共析层+共析层+亚共析过渡层之和作为总渗碳层深度,常用于合金渗碳钢。

以上两种试样应为退火状态。

(二)硬度法硬度法是从试样边缘起测量显微硬度分布的方法。

执行标准为GB/T9450-2005《钢件渗碳淬火有效硬化层深度的测定与校核》和GB/T9451-2005《钢件薄表面总硬化层深度或有效硬化层深度的测定》。

被检测试样应在渗碳、淬火后采用维氏硬度试验方法进行,淬硬层深度是指从零件表面到维氏硬度值为550HV1处的垂直距离。

渗碳层的深度就是渗碳淬火硬化层深度,用CHD表示,单位为mm,如CHD=0.8mm;测定维氏硬度时试验力为1kg();硬度测试应在最终热处理后的试样横截面上进行。

测试时,一般宽度在1.5mm的范围内,垂直于渗碳层表面沿着两条平行线呈之字形打压痕,在一条直线上两相邻压痕的距离S不小于压痕对角线的倍,两条直线上相错位的压痕间距不应超过0.1mm。

测量压痕中心至试样表面的距离精度应在±μm的范围内,每个压痕对角线的测量精度应在±μm以内。

在适当条件下,可使用至HV1的试验力进行试验,并在足够的放大倍数下测量压痕。

测试时至少应在两条硬化线上进行,并绘制出每条线的硬度分布曲线(硬度值为纵坐标,至表面的距离为横坐标),用图解法分别确定硬度值为550HV处至表面的距离,如果两数值的差≤0.1mm,则取二者的平均值作为淬硬层深度,否则应重复试验。

上述方法适用于渗碳和碳氮共渗淬火硬化层,距表面3倍于硬化层深度处硬度值小于450HV且硬化层深度大于0.3mm的零件。

经协议各方协商,对于距表面3倍于硬化层深度处硬度大于450HV的钢件,可以选择硬度值大于550HV(以25HV为一级)的某一特定值作为界限硬度;可以使用其它维氏硬度载荷;也可以使用努氏硬度。

渗碳钢20Cr钢淬火与热加工的影响

渗碳钢20Cr钢淬火与热加工的影响20Cr钢渗碳钢低温冲击韧性良好,回火脆性不明显。

渗碳时钢的晶粒有长大倾向,所以要求二次淬火,以提高心部韧性,不宜降温淬火。

当正火后硬度为170~217HB时,相对切削加工性约为65%,焊接性中等,焊前应预热到100~150℃,冷变形时塑性中等。

该钢具有较好的淬透性、中等的强度和韧性,油淬到半马氏体硬度的淬透性为φ20~φ23mm。

该钢经渗碳淬火表面强化处理后,在模具表面会获得细针状回火马氏体,硬度为58~62HRC;心部获得低碳马氏体组织,硬度35~40HRC,基体强韧性高,可满足冷作模具高硬度、高强度、高韧性和适当的耐腐蚀性的使用性能要求,正火可促进组织球化,细化大块状先共析铁素体,改进毛坯的切削性能。

对于使用寿命要求不很高的模具,也可以直接进行调质处理,国内也有不少应用低碳马氏体钢强烈淬火制造冷作模具的实例。

该钢模具零件工艺路线为下料→锻造模坯→退火→机械粗加工→冷挤压成型→再结晶退火→机械精加工→渗碳→淬火、回火→研磨抛光→装配。

供货状态及硬度退火态,硬度≤179HBS。

化学成分(质量分数,%)C 0.17~0.24、Si 0.17~0.37、Mn 0.50~0.80、Cr 0.80~1.10、Ni≤0.30。

参考对应钢号日本JIS标准钢号SCr22、美国AISI/ASTM标准钢号5120、德国DIN标准钢号20Cr4、英国BS标准钢号590M17、法国NF标准钢号18C3、我国GB标准钢号20Cr、国际标准化组织ISO标准钢号20Cr4。

相变点温度(近似值)A c1=765℃,A c3=863℃,A r3=799℃,A r1=702℃。

热加工规范加热温度1220℃,开始温度1200℃,终止温度≥800℃,堆冷。

冷压毛坯软化处理规范(700~720)℃×(8~15)h保温,再以50~100℃/h的冷速,降温到温度≤550~600℃,出炉空冷,处理前硬度≤179HBS,软化后硬度≤140HBS。

20钢循环变温渗碳过程分析

20钢循环变温渗碳过程分析俞应炜;蒋克全;沈国喜;李智勇【摘要】渗碳是一种重要的化学热处理工艺,为缩短渗碳时间,节省渗剂并精确控制其反应过程,以达到化学热处理高效、节能、高质量的目的.本文通过基础理论分析以及大量实验,确定了一种甲醇+丙烷+空气的渗碳体系.该渗碳介质具有可控性和稳定性,并且具有碳沉积速率快等特点.通过经典的扩散原理和理论计算,得出一种新的快速渗碳技术-循环变温渗碳技术.并通过20钢常规渗碳880℃×9 h与低温880℃×1 h和高温930℃×0.5h交替循环变温渗碳9h对比,结果表明,渗碳时间相同,循环变温渗碳工艺相比于常规渗碳,具有更高的渗速,从而确定了循环变温渗碳工艺的可实现性和可操作性.【期刊名称】《热处理技术与装备》【年(卷),期】2017(038)002【总页数】4页(P35-38)【关键词】循环变温渗碳;20钢;渗碳介质【作者】俞应炜;蒋克全;沈国喜;李智勇【作者单位】昌河飞机工业集团有限责任公司,江西景德镇333002;昌河飞机工业集团有限责任公司,江西景德镇333002;昌河飞机工业集团有限责任公司,江西景德镇333002;昌河飞机工业集团有限责任公司,江西景德镇333002【正文语种】中文随着科技的发展,在航空、汽车、工程机械、船舶等制造领域对材料力学性能的要求越来越高,既要具备高的强度、耐磨性,又要具有良好的冲击韧性。

机械零件经过渗碳热处理之后,由于其表面渗层元素组成、金相组织的改善,能够显著提高零件本身的力学性能,越来越为人们所关注。

目前,渗碳技术[1-3]大致可以分为以下几种:常温渗碳、高温渗碳、深层渗碳、高浓度渗碳、可控气氛渗碳、真空渗碳等。

传统的常温渗碳工艺,相比于其他几种渗碳工艺,渗速慢,效率低。

为了探究最佳的渗碳工艺,就必须了解碳势、渗碳温度、碳原子传质系数等因素对炉内气氛、表面碳浓度、浓度梯度、渗碳速度的影响。

作者通过经典的扩散和传质理论,分析了气体的渗碳机理,在不增加设备的前提下,提高渗碳速度,提出了一种新的快速渗碳技术-重复变温渗碳工艺方法。

20号钢渗碳淬火变形

20号钢渗碳淬火变形20号钢是一种广泛应用于汽车、拖拉机及一般机械制造业的钢材,其渗碳淬火过程中的变形问题一直是制造业者关注的焦点。

下面将从热处理工艺、原材料、机械加工、工件结构等方面分析20号钢渗碳淬火变形的原因,并针对这些原因提出相应的解决方案,以帮助企业更好地控制工件变形,提高产品质量。

一、20号钢渗碳淬火变形的原因1、热处理工艺不当:渗碳淬火过程中,温度控制不准确或冷却速度过快,会导致工件内部产生热应力,从而引起变形。

2、原材料问题:原材料的化学成分、晶粒度、合金元素等都会影响渗碳淬火过程中的变形。

例如,碳含量过高、晶粒度粗大等都可能导致工件变形。

3、机械加工因素:工件在机械加工过程中,加工余量过大、刀具磨损、切削热等问题,也会导致工件变形。

4、工件结构因素:工件结构复杂或存在局部热处理不均匀等问题,可能引发工件变形。

二、减小20号钢渗碳淬火变形的措施1、优化热处理工艺:制定合理的热处理工艺参数至关重要。

根据20号钢的特性,选择合适的渗碳温度、时间和冷却速度,以达到30-35HRC的硬度。

同时,严格控制加热速度和冷却速度,避免因温度变化过快而导致的热应力过大,确保工件内部热应力平衡,减小变形。

2、提高原材料质量:选用优质钢材,控制好化学成分和晶粒度,确保原材料质量符合要求。

并对原材料进行严格的化学成分分析和物理性能测试,确保原材料的质量达到要求。

此外,对原材料的晶粒度进行检测,以确保其符合规定范围。

3、机械加工注意事项:合理安排加工工艺,要注意控制加工余量,避免因加工余量过大而导致工件变形。

合理选择刀具,注意刀具的磨损和切削热对工件的影响。

此外,合理安排加工顺序,避免因加工顺序不当导致的工件变形。

4、工件结构设计:工件的结构设计也是影响渗碳淬火变形的重要因素。

设计时应尽量使工件结构简单、对称,避免复杂结构带来的热处理不均匀问题。

对于存在局部热处理不均匀的工件,可以采用局部淬火或分区淬火的方法,以减小变形。

渗碳钢20CrMnTi

1简要介绍牌号:20CrMnTi执行标准:GB/T 3077-1999[1]●特性及适用范围:是性能良好的渗碳钢,淬透性较高,经渗碳淬火后具有硬而耐磨的表面与坚韧的心部,具有较高的低温冲击韧性,焊接性中等,正火后可切削性良好。

用于制造截面<30mm的承受高速、中等或重载荷、冲击及摩擦的重要零件,如齿轮、齿圈、齿轮轴十字头等。

是18CrMnTi 的代用钢,广泛用作渗碳零件,在汽车.拖拉机工业用于截面在30mm以下,承受高速.中或重负荷以及受冲击.摩擦的重要渗碳零件,如齿轮.轴.齿圈.齿轮轴.滑动轴承的主轴.十字头.爪形离合器.蜗杆等。

2化学成分硅Si:0.17~0.37●力学性能:5热处理规范●热处理规范及金相组织:热处理规范:淬火:第一次880℃,第二次870℃,油冷;回火200℃,水冷、空冷。

详细的热处理规范与力学性能:试样毛坯尺寸/mm: 1520CrMnTi圆钢热处理|淬火|加热温度/℃|第一次淬火: 880热处理|淬火|加热温度/℃|第二次淬火: 870热处理|淬火|冷却剂: 油热处理|回火|加热温度/℃: 200热处理|回火|冷却剂: 水、空力学性能|抗拉强度σb/MPa|≥: 1080力学性能|屈服点σs/MPa|≥: 850力学性能|伸长率δ5(%)|≥: 10力学性能|面缩率ψ(%)|≥: 45力学性能|冲击吸收功AKV/J|≥: 55交货状态硬度HBS|≥: 217●热处理规范及金相组织:热处理规范:淬火:第一次880℃,第二次870℃,油冷;回火200℃,水冷、空冷;金相组织:回火马氏体。

●交货状态:以热处理(正火、退火或高温回火)或不热处理状态交货,交货状态应在合同中注明。

●20CrMnTi的密度及弹性模量:密度:7.8×103kg/m3弹性模量:207GPa泊松比:0.25导热率:1.26×10-51/℃●20CrMnTi正火20CrMnTi正火,20CrMnTi钢材在加热860℃保温速冷到680℃保温后空冷的等温正火工艺与加热960℃保温后雾冷的高温正火工艺,两种工艺相对比不同之处及作用.6表示方法①钢号开头的两位数字表示钢的碳含量,以平均碳含量的万分之几表示,如40Cr、25Cr2MoVA合金管②钢中主要合金元素,除个别微合金元素外,一般以百分之几表示。

20钢液体渗碳工艺及性能分析

摘要液体渗碳就是钢件在液体渗碳介质中加热保温,使碳原子渗入钢件表面,使其表面的碳浓度发生改变,从而获得具有一定表面含碳量和一定浓度梯度的热处理工艺。

当前液体渗碳正着无毒无污染的方向进行,像NaCl无毒液体渗碳剂、603无毒液体渗碳剂及其改进行、QPQ技术等。

本文主要研究了20钢在经过液体渗碳后的组织与性能,并研究了液体渗碳的渗剂、工艺参数,并且与未经过此渗碳的工艺进行了分析对比。

液体渗碳剂由基盐、催渗剂、渗碳剂组成,工艺简单,便于实施,是一种可获得渗层性能好的化学热处理方法。

通过渗碳、淬火、回火处理,发现随着加热温度的升高,工件表面硬度和渗层厚度不断增加,随着加热时间的增加,工件表面硬度和渗层厚度也不断增加。

关键词:20钢液体渗碳耐磨硬度渗碳剂AbstractLiquid carburizing is carburizing steel parts in a liquid medium,heat insulation,of carbon atoms into the surface of steel,to change the carbon concentration of the surface,to obtain a certain surface concentration gradient of carbon content and heat treatment process must .Liquid carburizing is the current direction of the toxic pollution,NaCl as non-toxic liquid carburizing agents,603non-toxic liquid carburizing agents and their changes were,QPQ technology.This paper studies the liquid after the 20 steel and properties after carburizing,and to study the penetration of liquid carburizing,process parameters and the application process in 20 steel,And with a total penetration of this technology has not been analyzed and compared. Liquid carburizing agent from the base salt,composed of carburizing agent,process is simple,easy to implement,Nitrided layer is a good performance of available chemical treatment methods.By carburizing, quenching and tempering treatment, found that increasing the heating temperature increases, surface hardness and thickness of the increasing infiltration, with the increase of heating time, infiltration surface hardness and thickness are also increasing.Key words: 20 steel liquid carburizing wear hardness carburizing agent目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1 项目的发展背景 (1)1.2 项目发展趋势和研究意义 (1)第2章材料分析 (2)2.1 材料分析 (2)2.1.1 20钢的成分特点 (2)2.1.2 20钢的用途 (2)第3章 20钢液体渗碳的实验仪器和内容 (4)3.1 实验原理 (4)3.2 实验仪器 (4)3.2.1 加热设备和检测设备 (4)3.2.2 显微硬度测试原理 (6)3.2.3 观察金相的步骤 (6)3.2.4 渗碳层深度的测量 (7)3.3 实验药品 (8)3.4 具体工艺及参数的确定 (8)3.4.1 预先热处理工艺确定 (8)3.4.1.2 正火温度 (8)3.4.1.1 正火时间 (8)3.4.2 液体渗碳热处理工艺确定 (9)3.4.2.1 盐浴配方 (9)3.4.2.2 液体渗碳工艺参数 (9)3.4.3 渗后热处理工艺确定 (9)3.5 总体实验步骤 (10)3.5.1 渗前预处理步骤 (10)3.5.2 渗前准备阶段 (11)3.5.3 渗碳步骤 (11)3.5.4 渗后热处理 (11)3.5.5 渗层的检测 (12)3.6 渗碳后缺陷及控制 (12)第4章 20钢液体渗碳后的组织与性能 (14)4.1. 液体渗碳后的硬度数据及曲线 (14)4.1.1 液体渗碳后的硬度数据 (14)4.1.2 液体渗碳后的硬度曲线 (14)4.1.3 20钢液体渗碳后的金相组织 (16)4.2 实验结果分析 (17)4.2.1 硬度分析 (17)4.2.1.1 渗碳温度对比 (17)4.2.1.2 渗碳时间对比 (17)4.2.2 渗层分析 (17)4.2.2.1 渗碳温度对比 (17)4.2.2.2 渗碳时间对比 (17)4.2.3 金相分析 (17)4.2.4 渗碳与未渗的对 (17)4.2.4.1 金相分析 (18)4.2.4.2 硬度分析 (18)结论 (19)致谢 (20)参考文献 (21)第1章绪论本课题研究的是20钢进行液体渗碳的工艺及渗碳后的性能分析。

20CrMnTi钢合金渗碳钢-工艺路线

20CrMnTi钢合金渗碳钢-工艺路线(1)模具钢的特性合金渗碳钢,该钢的渗碳与热处理工艺性能良好,在≤960℃为细晶粒组织,在常用的渗碳温度下长期加热,晶粒无长大倾向,淬火后的残余奥氏体甚少,因此,该钢具有较高的强度和耐磨性,切削性能良好,主要性能与20CrMnTi和20CrNi钢相似。

抗拉强度σb ≥1080MPa,屈服强度σs≥885MPa,伸长率δ5≥10%,断面收缩率ф≥45%,冲击韧性值(冲击韧性)αku≥69J/cm2,硬度≤207HB,试样毛坯尺寸为15mm。

⑵供货状态正火、退火、高温回火,或不热处理状态。

⑶标准GB/T3077-1988钢的化学成分(质量分数,%)C0.17~0.23、Si0.17~0.37、Mn0.80~1.10、P0.013、S0.013、Cr1.00~1.30、Ti0.04~0.10、Cu0.09.⑷该钢加工工艺路线下料→锻造模坯→退火→机械粗加工→冷挤压成型→再结晶退火→机械精加工→渗碳→淬火、回火→研磨抛光→装配。

⑸淬火、回火规范淬火温度860℃±10℃,油冷,回火温度200℃,水冷或空冷。

金相组织为回火马氏体。

⑹东莞弘超模具商城典型应用举例①该钢压制铝套冷挤压模,D16、D20型压制钢丝绳铝套冷挤压模,原采用CrWMn钢淬火、回火后,硬度为45~50HRC,尽管硬度要求在冷挤压模中较低,但由于CrWMn钢组织中碳化物不均匀性易造成模具崩刃、开裂而早期失效,使用寿命仅为1000多件,有的仅几百件。

当选用有20CrMnTi钢制作这两种铝套冷挤压模,经950℃加热盐水淬火后,不回火直接使用,模具硬度为46~48HRC,压制铝套2000多件,仍在继续使用。

②国内也有不少应用低碳马氏体钢强烈淬火工艺制造冷作模具的实例。

c20钢渗碳热处理后的组织

c20钢渗碳热处理后的组织

C20钢是一种低碳钢,它的渗碳热处理,一般会通过碳氮共渗或单独渗碳的方法进行。

热处理后的组织取决于渗碳的深度和温度。

以下是可能的结果:

1. 钢体表面渗碳层:在热处理过程中,碳原子会渗入钢体的表层形成高碳含量的渗碳层。

这一层具有较高的硬度和耐磨性。

2. 碳化物的形成:渗碳热处理会使钢中的碳原子与铁原子结合形成碳化物,如Fe3C(水泥ite)。

这些碳化物粒子会分布在钢中,增加钢的硬度和强度。

3. 钢体的奥氏体结构:渗碳热处理后,钢体的晶粒结构可能会发生改变。

高温下的奥氏体晶体结构会转变为较低温下的奥氏体晶体结构。

奥氏体结构具有优良的塑性和韧性。

总的来说,C20钢渗碳热处理后,会形成硬度较高、耐磨性较好的表面渗碳层和分布均匀的碳化物。

同样,钢体的奥氏体结构也会发生变化,使其具有更好的塑性和韧性。

20cr渗碳淬火 维氏硬度范围

一、20Cr渗碳淬火简介20Cr是一种低碳铬钢,通常用于制造机械零件和工具,具有较高的强度和硬度。

为了提高其表面硬度和耐磨性,可以采用渗碳淬火工艺处理。

二、20Cr渗碳淬火工艺流程1. 渗碳处理:将20Cr钢件置于含有碳的气体或液体介质中,使其在高温下表面碳含量增加,形成一层碳化层。

2. 预热:将处理后的20Cr钢件进行预热,使其均匀升温至适宜的淬火温度。

3. 淬火:将预热后的20Cr钢件迅速放入冷却介质中,以快速冷却的方式使钢件表面形成马氏体组织,提高其硬度。

4. 回火:为了消除淬火过程中产生的残余应力和提高韧性,对20Cr钢件进行回火处理,使其获得适当的硬度和强度。

三、20Cr渗碳淬火后的维氏硬度范围经过20Cr钢件的渗碳淬火处理后,其维氏硬度范围通常在HRC 50-65之间。

这一硬度范围能够满足机械零件和工具在使用过程中所需的耐磨性和刚性要求。

四、20Cr渗碳淬火在实际应用中的意义1. 提高材料硬度和耐磨性:通过20Cr渗碳淬火处理,可以使20Cr钢件表面形成一层坚硬的碳化层,有效提高材料的硬度和耐磨性,延长零件和工具的使用寿命。

2. 改善材料强度和韧性:适当控制20Cr钢件的回火工艺,可以使其在获得较高硬度的保持一定的韧性,提高零件和工具的抗拉伸性能和抗冲击性能。

3. 降低成本提高效率:20Cr渗碳淬火工艺能够在一定程度上降低材料成本,同时提高零件和工具的使用寿命,减少更换和维修的频率,降低生产成本,提高生产效率。

五、20Cr渗碳淬火的注意事项1. 渗碳工艺控制:对渗碳过程中的温度、时间、介质和碳化层厚度等参数进行严格控制,确保碳化层的均匀性和适宜厚度。

2. 淬火工艺控制:淬火介质的选择、温度、冷却速度和冷却方式需要根据20Cr钢件的实际情况进行合理调整,避免出现淬火裂纹和变形等缺陷。

3. 回火工艺控制:回火工艺的温度和时间需要精确控制,以确保20Cr 钢件在获得合适硬度的能够保持一定的韧性。

20crmnti渗碳淬火抗拉强度

1. 引言20CrMnTi渗碳淬火抗拉强度是材料工程中的一个重要指标,它代表了这种钢材在受力状态下的抗拉能力。

本文将对20CrMnTi渗碳淬火抗拉强度进行全面评估,并从多个角度探讨其深度和广度,以帮助读者更深入地理解这一主题。

2. 20CrMnTi渗碳淬火抗拉强度的物理特性20CrMnTi是一种具有良好机械性能和热处理性能的碳素结构钢。

通过渗碳淬火处理,材料的晶粒变细,晶粒界的数量增加,从而提高了抗拉强度。

这种处理方式使得20CrMnTi钢材在高温高应力状态下具有较高的抗拉强度,适用于各种受力环境。

3. 20CrMnTi渗碳淬火抗拉强度的热处理工艺对20CrMnTi钢材进行渗碳淬火处理是提高其抗拉强度的重要工艺之一。

首先是渗碳工艺,将钢材置于含有碳的气氛中,使得表面碳浓度增加,然后进行淬火处理,迅速冷却钢材,使其获得高抗拉强度。

这种热处理工艺对于20CrMnTi的综合性能提升起到了至关重要的作用。

4. 20CrMnTi渗碳淬火抗拉强度的应用领域20CrMnTi渗碳淬火抗拉强度高,因此在机械制造、汽车制造、航空航天等领域有着广泛的应用。

在这些领域,要求材料在高温高压、高速运动等复杂应力状态下都能保持较高的强度和硬度,而20CrMnTi正是符合这一要求的理想材料。

5. 个人观点和理解20CrMnTi渗碳淬火抗拉强度是一项重要的材料性能指标,它不仅关乎材料的实际应用,也关乎着整个材料制造工艺的发展。

对这一指标的深入理解和研究,有助于不断提升材料的性能和应用范围,推动相关领域的发展。

我认为对20CrMnTi渗碳淬火抗拉强度的研究具有重要的意义。

6. 总结20CrMnTi渗碳淬火抗拉强度作为材料工程的重要指标,经过物理特性、热处理工艺、应用领域的全面介绍,相信读者对这一主题有了更深入的了解。

通过不断深入研究和应用,我们可以更好地发挥20CrMnTi的性能优势,推动相关领域的进步和发展。

以上就是对20CrMnTi渗碳淬火抗拉强度的一次全面评估和文章撰写,希望对你有所帮助。

20CrMnTi简介

20CrMnTi简介20CrMnTi是渗碳钢,渗碳钢通常为含碳量为0.17%-0.24%的低碳钢。

常作为齿轮钢用作制造汽车、摩托车、农用车、各种工程机械的传动齿轮,广泛应用于机械、汽车等行业。

其淬透性较高,在保证淬透情况下,具有较高的强度和韧性,特别是具有较高的低温冲击韧性。

20CrMnTi表面渗碳硬化处理用钢具有良好的加工性,加工变形微小,抗疲劳性能相当好。

●化学成份碳C:0.17~0.23硅Si:0.17~0.37锰Mn:0.80~1.10铬Cr:1.00~1.30硫S:允许残余含量≤0.035磷P:允许残余含量≤0.035镍Ni:允许残余含量≤0.030铜Cu:允许残余含量≤0.030钛Ti:0.04~0.10[2]●力学性能:抗拉强度σb (MPa):≥1080(110)屈服强度σs (MPa):≥835(85)伸长率δ5 (%):≥10断面收缩率ψ (%):≥45冲击功Akv (J):≥55冲击韧性值αkv (J/cm2):≥69(7)硬度:≤217HB试样尺寸:试样毛坯尺寸为15mm●20CrMnTi密度:7.8×103kg/m3弹性模量:207GPa泊松比:0.25导热率:1.26×10-51/℃[3]热处理规范:淬火:第一次880℃,第二次870℃,油冷;回火200℃,水冷、空冷。

金相组织:回火马氏体。

回火组织与性能的研究20crMnTi钢是低碳低合金结构钢,该钢通常在化学热处理状态下使用。

经渗碳或碳氮共渗处理后,具有良好的耐磨性能和抗弯强度,以及较高的抗多次冲击能力。

该钢还可在调质状态下使用,其热处理工艺简单,热加工和冷加工性能均较好,在兵器工业中,主要用来制造截面在30mm以下的承受中等载荷的零件,如履带车辆的左右分离圈、同步器固定齿套等。

20crMnTi钢作为低碳马氏体用钢,经淬火低温回火后,在获得高强度的同时,比优质碳素钢有更好的塑性、韧性的配合,其冷脆倾向较小,低温冲击值高,综合机械性能良好,可用以制造中小尺寸的高强度零件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

________大学学生实验报告:

20

钢

渗

碳

姓名:_______

学号:_____________

年级、专业:_________

20钢渗碳实验报告

一、实验内容:20钢的渗碳实验

二、实验目的:

1、熟悉钢的渗碳工艺及操作过程;

2、进一步熟悉金相试样的制备及观察过程(特别是试样的相嵌过程);

3、观察渗碳前后钢的组织与性能(特别的硬度)的变化;

三、实验原理:

钢的渗碳就是钢件在渗碳介质中加热和保温,使碳原子渗入表面,获得一定的表面含碳量和一定碳浓度梯度的工艺。

这是机器制造中应用最

广泛的一种化学热处理工艺。

渗碳的目的是使机器零件获得高的表面硬

度、耐磨性及高的接触疲劳强度和弯曲疲劳强度。

四、实验仪器及样品:

井试渗碳炉、相嵌机、金相显微镜、洛式硬度机、水、切割机、砂轮机、金相试纸、抛光机、硝酸及酒精、棉花等。

试样用20钢。

五、实验步骤:

1、打开渗碳炉,并按表一设置好渗碳程序,渗碳将按下列程序进行;

2、取样:选取合适的试样,并用砂轮机将表面的氧化膜去除;

3、待炉温升到750o C后,向炉内滴入甲醇,这时,甲醇分解出来的气体

将炉内的空气排除;待炉中气温升到800o C时,再滴入煤油,并控制

两者的加入量调节炉内的碳势;

4、温度升到910O C时,将试样装入炉内,渗碳程序(见表一)开始,并

留二人守炉;

5、渗碳完成、待炉温降至850O C时,从炉中取出试样进行淬火;

5、将淬火后试样在砂轮机上将它切成若干长约1cm

的小试样,两人一份;6

、将每人手中的试样进行相嵌,然后再研磨、抛光、腐蚀,最后放到金相显微镜上观察,

并对它进行硬度测定(将其硬度值填入表

二中),记下它的金相照片(如图示)。

渗碳表层组织(400×)心部组织(400×)

六、注意事项:

1、向炉内滴入甲醇后,必须将从炉中排出的气体点燃,以免排放到空气中

污染坏境

2、对金相进行磨制时,应特别注意,应将其表面磨光,以利于后面的金相

观察。

3、对试样进行腐蚀时,一定要注意腐蚀适中,太浅显示不出金相,太深也

不利于观察。