膜分离 四组

膜分离技术标准文档ppt

渗透压:渗透过程达平衡时半透膜两侧形成的压差 。

反渗透:在浓溶液一侧加压,使膜两侧的压差大于溶液的 渗透压(p>),溶剂从溶液一侧向纯溶剂一侧液流动。

涉及气体分离、水溶液分离、生化产品的分离与纯化等操作 的食品和饮料加工过程、工业污水处理、大规模空气分离、 湿法冶金、气体和液体燃料的生产及石油化工制品的生产等

常见的膜分离过程

过程

膜

微滤

对称细孔高分子膜 孔径0.03~10 nm

超滤

非对称多孔膜 孔径1~20 nm

反渗透

非对称性或复合膜 孔径0.1~1 nm

渗析(透析

非对称离子交换膜 孔径1~10 nm

电渗析

阴、阳离子交换膜 孔径1~10 nm

气体分离

均质膜和非对称膜

渗透汽化

复合膜

液膜

液体保存在多孔膜中

主要功能

滤除 50 nm的颗粒

滤除 5~100 nm的颗 粒

水溶液中溶解盐类 的脱除

水溶液中无机酸、 盐的脱除

水溶液中酸、碱、 盐的脱除

滤除 50 nm的颗粒

第一节膜分离技术

第一节 膜分离技术

膜分离: 一般是指利用膜对流体混合物中不同组分的选择性渗透的

特点来分离流体混合物的操作过程

膜分离的应用: (1) 分散得很细的固体,特别是与液体密度相近,胶状的可 压缩的固体微粒; (2) 低分子量的不挥发的有机物、药物与溶解的盐类; (3) 对温度、酸碱度等物理化学条件特别敏感的生物物质。

素(EC)等。

聚 尼龙-6(NY-6)、尼龙-66(NY- 具亲水性能,较耐碱而不耐酸,在酮、 酰 66)、芳香聚酰胺(PI)、芳香聚酰 酚、醚及高相对分子质量醇类中,不易 胺 胺酰肼(PPP)、聚苯砜对苯二甲酰 被浸蚀,孔径型号也较多。

膜生物反应器的分类、组成

膜生物反应器的分类、组成目前已开发的膜生物反应器可分为三种:膜分离反应器、膜曝气反应器和萃取膜生物反应器。

膜分离反应器被用于固体的分离与截留,可取代沉淀池。

膜曝气反应器可实现膜生物反应器中的无泡供氧,提高氧传质效率。

萃取膜生物反应器可利用膜的选择透过性对特定的污染物进行分离。

目前只有膜分离反应器得到了大规模的应用。

膜分离反应器的分类方法有很多种,按膜组件放置方式则可分为分体式和浸没式膜-生物反应器;按生物反应器是否需氧,可分为好氧和厌氧膜生物反应器;按照膜材料可分为有机材料和无机材料膜生物反应器;按照膜组件的形式可分为中空纤维、板式以及管式膜生物反应器。

膜分离反应器的分类方法有很多种,按膜组件放置方式则可分为分体式和浸没式膜-生物反应器;按生物反应器是否需氧,可分为好氧和厌氧膜生物反应器;按照膜材料可分为有机材料和无机材料膜生物反应器;按照膜组件的形式可分为中空纤维、板式以及管式膜生物反应器。

分离式膜-生物反应器的特点是生物反应器和膜组件分开放置,反应器内混合液经输送泵进入膜组件,在压力作用下混合液滤出液透过膜组件,浓缩液则通过循环泵返回反应器。

Ymamoto等在20世纪80年代在膜分离技术的基础上开发了浸没式膜-生物反应器,可取代混凝、沉淀、过滤、吸附、消毒等工艺,并能获得高质量的出水水质,特点是将膜组件置于反应器内,在出水泵的抽吸作用(或重力作用)下滤出液透过膜组件。

浸没式和分离式MBR由于膜组件放置位置的不同,因而在能耗、膜污染、清洗方式等诸多方面存在差异。

由于需要对浓缩液回流,因此维持分离式较浸没式MBR的运行需要更高的能耗;浸没式MBR膜组件置于高浓度的泥水混合液中,所以较分离式的膜污染发展更快;浸没式MBR一般在膜组件下方设置曝气管路,通过鼓气使气泡对膜纤维表面进行吹脱并使膜纤维产生抖动,以达到对膜组件的清洗目的,而分离式MBR一般通过定期对膜组件进行水(气)的反向冲洗来实现;虽然分离式运行需要较高的能耗,但由于其置于反应器之外,更适合于高温、高酸碱等恶劣的处理环境,同时具备较高的膜通量。

膜分离技术分类

膜分离技术分类

膜分离技术是一种通过膜对物质进行分离的技术。

根据不同的分离机理和应用领域,膜分离技术可以分为微滤、超滤、纳滤和反渗透四大类。

微滤是一种利用孔径在0.1-10微米之间的微孔膜对悬浮物颗粒、胶体和细菌等进行过滤分离的技术。

微滤膜的孔径比较大,可以有效去除水中的悬浮物和浑浊物质,广泛应用于饮用水处理、污水处理、食品加工等领域。

超滤是一种利用孔径在0.001-0.1微米之间的超滤膜对胶体、大分子有机物、胶体颗粒等进行分离的技术。

超滤膜相对于微滤膜来说,孔径更小,可以有效去除水中的有机物质和胶体颗粒,广泛应用于饮用水净化、工业废水处理、蛋白质分离纯化等领域。

纳滤是一种利用孔径在1-100纳米之间的纳滤膜对溶质、小分子有机物、离子等进行选择性分离的技术。

纳滤膜孔径比超滤膜更小,可以有效去除水中的微量离子和有机物,广泛应用于海水淡化、废水处理、药物分离等领域。

反渗透是一种利用孔径在0.1-1纳米之间的反渗透膜对盐类、溶解物、微生物等进行高效分离的技术。

反渗透膜具有极小的孔径,可以有效去除水中的离子、微生物和有机物,广泛应用于海水淡化、饮用水净化、工业废水处理等领域。

总的来说,膜分离技术在水处理、废水处理、食品加工、药物制备等领域发挥着重要作用,为人类提供了高效、环保的分离工艺。

随着科技的不断进步和创新,膜分离技术将会在更多领域得到应用,为人类的生活带来更多便利和福祉。

中空纤维实验报告

T8. 中空纤维超滤膜浓缩表面活性剂(分离工程,指导教师:邱运仁)一、实验目的⑴ 查阅文献资料,掌握膜分离的基本原理,了解膜法在废水处理方面的应用。

⑵ 设计用膜法处理含铜废水的实验方案。

⑶ 对膜性能进行评价,确定各膜组件的适宜操作条件。

⑷ 了解膜污染机理及防治方法。

二、实验原理膜分离透过性主要指分离效率、渗透通量,可通过实验室测定。

(1)分离效率对于溶液中蛋白质分子、糖、盐的脱除可用截留率R 表示,(1)式中,c p 、c 0分别表示透过液浓度和原料液浓度。

(2)渗透通量通常用单位时间内通过单位膜面积的透过通量J 表示:(2)式中Δp 表示膜两侧压差,μ表示黏度,R t 表示膜过程阻力。

其中f c m t R R R R ++= (3)R m 、R c 、R f 分别表示膜本身阻力、浓差激化阻力和膜污染阻力。

其中(4)式中J 0表示洁净膜的纯水通量。

⎪⎪⎭⎫ ⎝⎛-=01c c R p tR p J μ∆=J pR m μ∆=污染膜过滤纯水时的阻力为:(5)所以: (6)根据(3)、(4)和(6)可以求得膜污染阻力R f 。

超滤、纳滤和反渗透均是压力驱动型膜,随着压力增大,膜渗透通量J 逐渐增加,截留率R 有所提高。

但压力越大,膜污染及浓差极化现象越严重,膜渗透通量J 衰减加快。

纳滤膜为有孔膜,介于超滤和反渗透之间,由于压力增大,引起膜材质压密作用,膜清洗难度和操作能耗均加大。

因此,根据膜组件的分离性能,应确定适宜的操作压力;反渗透膜是无孔膜,截留物质大多为盐类,因为通量低、传至系数大,在使用过程中受浓差极化影响较小。

实验装置 见下图8-1图8.1截留分子量:10KDa 膜面积:0.5m 2JpR R cm μ∆=+mc R Jp R -∆=μ适宜流量:20~50 L/h三、实验内容1、模拟含铜废水的配置与浓度的测定采用去离子水或RO水配置不同浓度的氯化铜或硫酸铜溶液,对用单一的铜盐如氯化铜或硫酸铜配置的模拟含铜废水,可采用测定溶液电导率的方法。

各种膜分离的膜

各种膜分离的膜

膜分离是一种通过膜将混合物分离成不同组分的技术。

以下是一些常见的膜分离膜:

1. 微滤膜(Microfiltration membrane):微滤膜通过筛选较大的颗粒和悬浮物来分离混合物。

它的孔径通常在0.1-10微米之间。

2. 超滤膜(Ultrafiltration membrane):超滤膜的孔径范围为0.001-0.1微米,可以分离分子量较大的物质,如蛋白质、多糖等。

3. 反渗透膜(Reverse Osmosis membrane):反渗透膜的孔径范围在0.0001-0.001微米之间,可以通过对溶液施加压力,将水和溶质分离。

4. 电渗析膜(Electrodialysis membrane):电渗析膜通过电场作用将离子从溶液中分离出来。

它可以在酸碱中和、盐类除去等领域应用。

5. 气体分离膜(Gas separation membrane):气体分离膜通过选择性透过性,将不同气体分离出来。

常见的应用包括气体分离、气体纯化等。

6. 渗透蒸发膜(Pervaporation membrane):渗透蒸发膜通过选择性透过性将溶剂分离出来。

这种膜常用于液体混合物的分离和浓缩。

这些膜分离膜在不同的领域和应用中发挥着重要的作用,例如水处理、饮料生产、制药、化工等。

膜分离实验报告

北京化工大学学生实验报告院(部):化学与化学工程姓名: xx 学号: 200811218专业:化学工程与工艺班级:化工0808 同组人员:课程名称:专业实验实验名称:微滤分离实验实验日期: 2011.10.17 批阅日期:成绩:教师签名:一、实验目的1.了解分析微滤膜分离的主要工艺过程。

2.了解膜分离技术的特点。

3.通过微滤膜分离的实验的操作,学会微滤膜过滤设备的使用方法和操作过程,提高实验技能。

二、实验原理膜分离是近数十年发展起来的一种新型分离技术。

常规的膜分离是采用天然或人工合成的选择性透过膜作为分离介质,在浓度差、压力差或电位差等推动力的作用下,使原料中的溶质或溶剂选择性地透过膜而进行分离、分级、提纯或富集。

通常原料一侧称为膜上游,透过一侧称为膜下游。

膜分离法可以用于液-固(液体中的超细微粒)分离、液-液分离、气-气分离以及膜反应分离耦合和集成分离技术等方面。

其中液-液分离包括水溶液体系、非水溶液体系、水溶胶体系以及含有微粒的液相体系的分离。

不同的膜分离过程所使用的膜不同,而相应的推动力也不同。

目前已经工业化的膜分离过程包括微滤(MF)、反渗透(RO)、纳滤(NF)、超滤(UF)、渗析(D)、电渗析(ED)、气体分离(GS)和渗透汽化(PV)等,而膜蒸馏(MD)、膜基萃取、膜基吸收、液膜、膜反应器和无机膜的应用等则是目前膜分离技术研究的热点。

膜分离技术具有操作方便、设备紧凑、工作环境安全、节约能量和化学试剂等优点,因此在20世纪60年代,膜分离方法自出现后不久就很快在海水淡化工程中得到大规模的商业应用。

目前除海水、苦咸水的大规模淡化以及纯水、超纯水的生产外,膜分离技术还在食品工业、医药工业、生物工程、石油、化学工业、环保工程等领域得到推广应用。

表 1 各种膜分离方法的分离范围膜分离技术的原理是依靠膜的这种多孔过滤材料的拦截性能。

用压力做推动力。

微滤膜分离的的分离范围为0.1——10,主要用于颗粒物的去处、除菌、澄清、除浊、有用物质的回收等。

膜技术简介全

4、膜分离技术在现代生物技术中的应用

膜已经成为生物技术工程中不可缺少的一部 分。发酵培养基的灭菌过滤、缓冲剂的纯 化和蛋白质产品的制备都经常应用膜分离 技术。其中,病毒过滤是确保生物制品安 全性最常见的单元分离过程。一些病毒具 有强的耐热和耐化学性质,采用加热和化 学失活的方法不能完全杀死这些病毒,而 选择适当微滤或超滤膜则可以有效去除这 些病毒。因此,膜分离技术已成为确保现 代生物制品纯度、安全和效用的基本技术 。

1、按膜材料分类

• 纤维素及其衍生物膜 • 聚砜膜、聚酰胺、聚酰亚胺膜 • 聚丙烯腈膜、聚烯烃膜 • 聚乙烯醇膜、硅橡胶膜 • 陶瓷膜 • 金属膜 • 液膜

2、按制备工艺分类

• 溶液相转化膜 • 熔融挤出膜 • 拉伸膜 • 复合膜 • 核踪痕膜 • 动力形成膜

3、按外形分类

• 片状膜 • 管状膜 • 中空纤维膜

压力差

1001000KPa

0.02-10um 1-20nm

筛分 筛分

多孔膜 非对称膜

纳滤 NF

小分子

脱除大分 子

压力差

5001500KPa

非对称膜 1nm以上 溶解扩散 或复合膜

反渗透 RO

溶剂

压力差

脱除溶质

100010000KPa

0.1-1nm

非对称膜 优先吸附 或复合膜

RO、NF、UF、MF分离示意图

一、膜 科 学

1、膜定义 2、膜结构 3、膜分离机理 4、膜技术特点 5、影响膜的因素 6、膜分离操作方式 7、表征膜性能的参数

1、膜定义

膜:膜是在两相之间通过压力实现分离的一 种物质

1.1、膜不是单纯的隔板或栅栏,它具有分离 功能,对不同物质具有选择透过性;

1.2、膜可以是固体、液体、气体等; 1.3、膜具有良好的机械强度和化学稳定性。

第二章 第四节膜组件

21

A cross-flow hollow fiber module used to obtain better flow distribution and reduce concentration polarization (the Tyobo Hollosep reverse osmosis module). Feed enters through the perforated central pipe and flows towards the module shell

2013-7-9

32

板框式膜组件特点

构造比较简单,且可单独更换膜片;

可作为试验机,将各种膜样品同时安装在一起进 行性能检测;

流道的断面积可适当增大,压降较小,线速度可 达1~5m/s,且不易被纤维屑等异物堵塞; 为促进膜组件内的湍流效果,不少厂家将原液导 流板的表面设计成各式凹凸或波纹结构或在膜面 配置筛网等物。

39

Horizontal DDS plate-and-frame ultrafiltration system. Courtesy of Alfa Laval Nakskov A/S, Naksvov, Denmark

2013-7-9

40

四. 膜组件形式之四——螺旋卷式

螺旋卷式(简称卷式)膜组件的结构是由中间为多孔 支撑材料,两边是膜的“双层结构”装配组成的。 其中三个边沿被密封而粘结成膜袋状,另一个开 放的边沿与一根多孔中心产品水(液)收集管连接, 在膜袋外部的原水侧再垫一层网眼型间隔材料 (隔网),也就是把膜~多孔支撑体~膜~原水侧隔 网依次叠合,绕中心集水管紧密地卷在一起,形 成一个膜元件,再装进圆柱型压力容器里,构成 一个螺旋卷式膜组件。

膜分离实验报告

膜分离实验一.实验目的1.了解膜的结构和影响膜分离效果的因素,包括膜材质、压力和流量等。

2.了解膜分离的主要工艺参数,掌握膜组件性能的表征方法。

3. 了解和熟悉超滤膜分离的工艺过程。

二.基本原理膜分离技术是最近几十年迅速发展起来的一类新型分离技术。

膜分离是以对组分具有选择性透过功能的人工合成的或天然的高分子薄膜(或无机膜)为分离介质,通过在膜两侧施加(或存在)一种或多种推动力,使原料中的某组分选择性地优先透过膜,从而达到混合物的分离,并实现产物的提取、浓缩、纯化等目的的一种新型分离过程。

其推动力可以为压力差(也称跨膜压差)、浓度差、电位差、温度差等。

膜分离过程有多种,不同的过程所采用的膜及施加的推动力不同,通常称进料液流侧为膜上游、透过液流侧为膜下游。

微滤(mf)、超滤(uf)、纳滤(nf)与反渗透(ro)都是以压力差为推动力的膜分离过程,当膜两侧施加一定的压差时,可使一部分溶剂及小于膜孔径的组分透过膜,而微粒、大分子、盐等被膜截留下来,从而达到分离的目的。

四个过程的主要区别在于被分离物粒子或分子的大小和所采用膜的结构与性能。

微滤膜的孔径范围为0.05~10μm,所施加的压力差为0.015~0.2mpa;超滤分离的组分是大分子或直径不大于0.1μm的微粒,其压差范围约为0.1~0.5mpa;反渗透常被用于截留溶液中的盐或其他小分子物质,所施加的压差与溶液中溶质的相对分子质量及浓度有关,通常的压差在2mpa左右,也有高达10mpa的;介于反渗透与超滤之间的为纳滤过程,膜的脱盐率及操作压力通常比反渗透低,一般用于分离溶液中相对分子质量为几百至几千的物质。

2.1微滤与超滤微滤过程中,被膜所截留的通常是颗粒性杂质,可将沉积在膜表明上的颗粒层视为滤饼层,则其实质与常规过滤过程近似。

本实验中,以含颗粒的混浊液或悬浮液,经压差推动通过微滤膜组件,改变不同的料液流量,观察透过液测清液情况。

对于超滤,筛分理论被广泛用来分析其分离机理。

膜科学与技术格式 -回复

膜科学与技术格式-回复"膜科学与技术格式"膜科学与技术是一门涵盖多学科的领域,其研究的对象是膜及其应用。

膜是一种具有特殊结构的分离材料,可以用于实现分离、净化、催化、过滤等多种功能。

膜科学与技术的发展为人类的工业、环保、能源等方面带来了种种可能性,因此备受研究者的关注和重视。

一、膜的概念与分类膜是一种由一层或多层材料构成的具有微孔或几何孔隙结构的分离屏障。

根据结构和形态的不同,膜可以分为多种类型:1. 超滤膜:透过孔径较大的微孔,可用于去除悬浮物、胶体等。

2. 逆渗透膜:透过孔径较小的微孔,可用于去除溶解在水中获悬浮物、胶体、溶解性有机物等。

3. 微滤膜:孔径在超滤和逆渗透之间,可用于去除较大分子、细菌等。

4. 气体分离膜:用于分离混合气体中的不同成分。

5. 离子交换膜:具有交换离子功能,可用于水处理、电池等应用中。

6. 渗透膜:根据溶液渗透性的不同,可用于分离和浓缩。

二、膜科学与技术的原理与应用膜科学与技术的研究主要基于分子扩散和分子大小、形状、电荷等因素的差异。

在应用方面,膜科学与技术广泛应用于以下领域:1. 膜分离技术:包括膜过滤、膜渗透、膜扩散等,可应用于水处理、食品加工、制药、化学工业等领域。

2. 膜反应器:将催化剂固定在膜上,以提高反应速率和选择性,主要应用于化学合成和环境保护领域。

3. 膜吸附技术:利用膜上的吸附剂吸附目标组分,可用于气体和水的净化、溶剂回收等。

4. 膜传输技术:通过调节膜的通透性和选择性,实现物质的传输和分离,应用于气体分离、气体吸附、气体液化等领域。

5. 膜反应分离一体化:将反应器和分离器集成在一起,实现反应与分离的同时进行,提高反应效率和产品纯度。

三、膜科学与技术的发展和前景随着人类对高效、低能耗分离技术的需求不断增加,膜科学与技术得到了广泛的研究和应用。

未来的发展趋势主要包括以下几个方面:1. 新材料的研发:开发更具选择性和稳定性的膜材料,以提高分离效率和耐受性。

膜分离技术基础概论

《膜分离技术》教案第一章:膜分离技术概述1、膜科学与基础科学的关系膜科学与基础科学的关系如下图所示。

2、膜的定义及特性所谓的膜,是指在一种流体相内或是在两种流体相之间有一层薄的凝聚相,它把流体相分隔为互不相通的两部分,并能使这两部分之间产生传质作用。

膜的特性:不管膜多薄, 它必须有两个界面。

这两个界面分别与两侧的流体相接触。

膜传质有选择性,它可以使流体相中的一种或几种物质透过,而不允许其它物质透过。

3、膜的分离过程原理膜分离过程原理:以选择性透膜为分离介质,通过在膜两边施加一个推动力(如浓度差、压力差或电位差等)时,使原料侧组分选择性地透过膜,以达到分离提纯的目的。

通常膜原料侧称为膜上游,透过侧称为膜下游。

4、分离膜的种类5、膜分离技术发展简史高分子膜的分离功能很早就已发现。

1748年,耐克特(A. Nelkt )发现水能自动地扩散到装有酒精的猪膀胱内,开创了膜渗透的研究。

1861年,施密特(A. Schmidt )首先提出了超过滤的概念。

他提出,用比滤纸孔径更小的棉胶膜或赛璐酚膜过滤时,若在溶液侧施加压力,使膜的两侧产生压力差,即可分离溶液中的细菌、蛋白质、胶体等微小粒子,其精度比滤纸高得多。

这种过滤可称为超过滤。

按现代观点看,这种过滤应称为微孔过滤。

然而,真正意义上的分离膜出现在20世纪60年代。

1961年,米切利斯(A. S. Michealis )等人用各种比例的酸性和碱性的高分子电介质混合物以水—丙酮—溴化钠为溶剂,制成了可截留不同分子量的膜,这种膜是真正的超过滤膜。

美国Amicon 公司首先将这种膜商品化。

50年代初,为从海水或苦咸水中获取淡水,开始了反渗透膜的研究。

1967年,DuPont 公司研制成功了以尼龙—66为主要组分的中空纤维反渗透膜组件。

同一时期,丹麦DDS 公司研制成功平板式反渗透膜组件。

反渗透膜开分离膜高分子膜液体膜生物膜带电膜非带电膜阳离子膜阴离子膜过滤膜精密过滤膜 超滤膜 反渗透膜纳米滤膜始工业化。

膜分离技术

2024/7/5

膜分离技术

3

1、膜分离技术发展概述

1784年 阿贝.诺伦特首次揭示膜分离现象 1960年洛布和索里拉金 醋酸纤纸素膜 1964年 美国通用原子公司 螺旋式反渗透组件 1965年 美国加利福尼亚大学 管式反渗透装置 1967年 美国杜邦公司首次研制了以尼龙为材料 的中空纤维组件, 1970年又研制了以芳香聚酰 胺为膜材料的中空纤维组件 1968年 美籍华人黎念之研究出乳化液膜 70年代 Cussler研制了含流动载体的液膜

第1章 膜分离技术

(Membrane Separation Processes)

本章主要内容:

膜分离技术概述

扩散渗析(diffusion dialysis)

反渗透( reverse osmosis)

电渗析(electro-dialysis)

2024/7/5

膜分离技术

2

1.1 膜分离概述

1、膜分离发展概述 2、膜分离的概念 3、膜分离法的分类 4、膜分离技术的特点 5.膜分离法的应用

99%

多孔层, 孔径 (1000-4000) ×10-10m

这种膜有不对称结构: 表面结构致密, 孔隙很小, 通称为表皮 层或致密层、活化层; 下层结构较疏松, 孔隙较大, 通称为多 孔层或支撑层。

2024/7/5

膜分离技术

29

膜的照片

在相对湿度为100%时, 膜的含水量高达60%, 其中表皮层只含10%-20%, 且主要是以氢 键形式结合结合水。

2024/7/5

膜分离技术

17

2. 扩散渗析法原理

渗析液A+ B-

H2O

H2O A+

B- B- B-

(1)

我国膜分离技术综述

我国膜分离技术综述一、本文概述膜分离技术,作为一种高效、节能、环保的分离技术,近年来在我国得到了广泛的关注和应用。

本文旨在全面综述我国膜分离技术的发展历程、现状以及未来的发展趋势,以期为相关领域的研究者和从业者提供有价值的参考。

文章首先回顾了我国膜分离技术的起源与发展历程,阐述了其在不同历史阶段的主要特点和技术进步。

接着,文章重点分析了当前我国膜分离技术的应用现状,包括在水处理、食品加工、生物医药、化工等领域的应用情况,以及在这些领域中取得的成效和存在的问题。

文章还对我国膜分离技术的发展趋势进行了展望,包括新材料的研究与应用、新技术的研发与推广、以及膜分离技术在更多领域的应用探索等方面。

文章指出,随着我国经济社会的持续发展和环保意识的不断提高,膜分离技术将在我国未来的能源、环境、生物等领域发挥更加重要的作用。

文章总结了我国膜分离技术的优势和不足,并提出了针对性的建议和对策,以期推动我国膜分离技术的持续创新和发展。

二、膜分离技术的分类和应用膜分离技术以其独特的分离原理和操作方式,被广泛应用于多个领域。

按照分离机制和孔径大小,膜分离技术主要可以分为以下几类:微滤是一种利用微孔滤膜截留液体中粒径大于1~10μm的微粒的膜分离过程。

它主要用于去除悬浮物、细菌、部分病毒及大分子有机物等。

超滤使用孔径小于1μm的滤膜,能截留分子量大于500~1000的溶质。

超滤常用于溶液的澄清、大分子物质的浓缩和分离、蛋白质溶液的脱盐与浓缩等。

纳滤膜的孔径介于超滤与反渗透之间,一般为几纳米至几百纳米,可用于分离分子量介于200~1000的溶质。

纳滤技术常用于软化水、脱除色度、去除有机物等。

反渗透利用半透膜两侧的压力差为推动力,使水分子通过半透膜而截留溶解在水中的无机盐、有机物及微生物等。

反渗透技术是海水淡化的主流技术。

电渗析是利用直流电场作为推动力进行渗析的一种膜分离方法。

天然气膜法脱碳技术应用研究

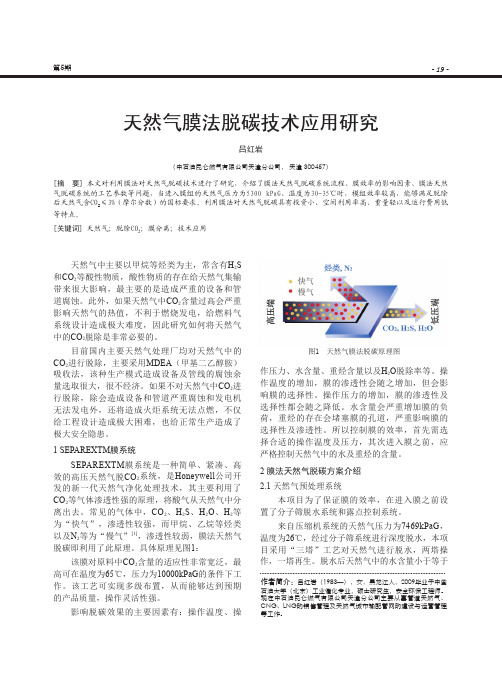

- 19 -第5期天然气膜法脱碳技术应用研究吕红岩(中石油昆仑燃气有限公司天津分公司, 天津 300457)[摘 要] 本文对利用膜法对天然气脱碳技术进行了研究,介绍了膜法天然气脱碳系统流程、膜效率的影响因素、膜法天然气脱碳系统的工艺参数等问题,当进入膜组的天然气压力为5300 kPaG、温度为30-35℃时,模组效率较高,能够满足脱除后天然气含CO 2≤3%(摩尔分数)的国标要求。

利用膜法对天然气脱碳具有投资小、空间利用率高、重量轻以及运行费用低等特点。

[关键词] 天然气;脱除CO 2;膜分离;技术应用作者简介:吕红岩(1983—),女,黑龙江人,2009毕业于中国石油大学(北京)工业催化专业,硕士研究生,安全环保工程师。

现在中石油昆仑燃气有限公司天津分公司主要从事管道天然气、CNG、LNG的销售管理及天然气城市输配管网的建设与运营管理等工作。

图1 天然气膜法脱碳原理图天然气中主要以甲烷等烃类为主,常含有H 2S 和CO 2等酸性物质,酸性物质的存在给天然气集输带来很大影响,最主要的是造成严重的设备和管道腐蚀。

此外,如果天然气中CO 2含量过高会严重影响天然气的热值,不利于燃烧发电,给燃料气系统设计造成极大难度,因此研究如何将天然气中的CO 2脱除是非常必要的。

目前国内主要天然气处理厂均对天然气中的CO 2进行脱除,主要采用MDEA (甲基二乙醇胺)吸收法,该种生产模式造成设备及管线的腐蚀余量选取很大,很不经济。

如果不对天然气中CO 2进行脱除,除会造成设备和管道严重腐蚀和发电机无法发电外,还将造成火炬系统无法点燃,不仅给工程设计造成极大困难,也给正常生产造成了极大安全隐患。

1 SEPAREXTM 膜系统SEPAREXTM 膜系统是一种简单、紧凑、高效的高压天然气脱CO 2系统,是Honeywell 公司开发的新一代天然气净化处理技术,其主要利用了CO 2等气体渗透性强的原理,将酸气从天然气中分离出去。

MF、UF、NF技术

世博园直饮水确定由我国膜企业龙头——立昇 提供超滤膜和百个饮水台

❖ 日前,上海世博会直饮水技术解决方案最后敲定,世博组 委会与技术提供方签署了合作协议。世博园将设立100个 直饮台,直饮台设计方案也已确定,所有园区直饮台于3 月安装到位。

❖ 世博园直饮水将采用世界领先的“活性炭+PVC合金超滤 膜+紫外线”处理工艺,超滤膜和直饮台均由国内著名膜 企——立昇企业提供。该技术细菌去除率达到99.9999%, 病毒去除率达到99.99%,水资源利用率达99%,水质卫 生标准优于欧盟标准。

酶解性等。

膜的清洗

2 膜清洗方法和效果 ❖ 物理法:主要有高流速水冲洗,气水反冲洗,海绵

球机械清洗,抽吸清洗,电脉冲清洗等。 ❖ 化学法:主要有酸、碱、表面活性剂、络合剂、杀

菌剂、酶、氧化剂和其他添加剂等。 ❖ 清洗效果:通量恢复,流程压差降减少等。

8.3 超滤技术

8.3.1 超滤技术的发展历史

的变化,这一现象谓之膜污染。

膜污染的影响因素

1.膜的物化性质

❖ 1)膜的亲水性和表面张力亲水性好的膜,膜 表面与水成氢键,不疏水溶质接近膜表面时, 要打破这一氢键结合,这需能量,膜耐污染; 而疏水膜表面无氢键形成,疏水溶质接近膜表 面时,则膜易被污染。

❖ 2)膜的荷电性 荷电膜处理同离子溶质的料 液,由于荷电排斥,也不易污染。

微孔过滤、超滤和反渗透技术的原理和操作特点比较

分离技术类型 反渗透

超滤

微孔过滤

膜的形式

表面致密的非对称膜、复合膜 等

非对称膜,表面有微孔

膜材料

纤维素、聚酰胺等

聚丙烯腈、聚砜等

操作压力 /MPa 2~100

分离的物质

分子量小于500Da的小分子物 质

膜分离技术

膜过滤装置的型式

常见的膜过滤装置有四种类型:

①管式 ②中空纤维式 ③平板式 ④卷式(螺旋式)

管式膜工业设备图:

板式反渗透(纳滤)膜装置(生产型)

板式膜超滤工业设备图:

卷式纳滤膜浓缩设备 (生产型)

低压力下仍具有较高脱盐性能;

分离分子量相差不大但带相反电荷的小分子 (短肽、氨基酸、抗生素)。

纳滤膜分离机理示意图

++

--

料液

-- ++

带负电荷的膜

透过通量

纳滤的应用

纳滤膜由于截留分子量介于超滤与反渗透之间,同时还存 在Donnan效应,广泛应用于制药、食品等行业中。

同时水在纳滤膜中的渗透速率远大于反渗透膜,所以当需 要对低浓度的二价离子和分子量在500到数千的溶质进行 截留时,选择纳滤比使用反渗透经济。

8.2 微滤、超滤和纳滤

07应化一班

20072404

马延生

膜分离技术

用半透膜作为选择障碍层,利用膜的选择性 (孔径大小),以膜的两侧存在的能量差作为推 动力,允许某些组分透过而保留混合物中其它组

分,从而达到分离目的的技术。

常见膜分离方法

• 按分离粒子大小分类: ① 透析(Dialysis,DS) ② 微滤(Microfiltration,MF) ③ 超滤(Ultrafiltration,UF) ④ 纳滤(Nanofiltration,NF) ⑤ 反渗透(Reverse osmosis,RO) ⑥ 电渗析(Electrodialysis,ED) ⑦ 渗透气化(Pervaporation,PV)

• ①进料液的预处理:预过滤、pH及金属离子控制; • ②选择合适的膜材料:减轻膜的吸附; • ③改善操作条件:加大流速。

第二章 膜分离技术 PPT课件

优先吸附—毛细孔流动模型示意图

溶解-扩散模型

• 此模型认为膜是一种完全致密的中性界面, 是非多孔性的 a. 渗透物在膜的料液侧表面处吸附和溶解 b. 渗透物在化学位差的推动下靠分子扩散通 过膜 c. 渗透物在膜的透过液侧解吸 • 第二阶段决定了膜的透过速率,速率=推 动力/阻力

四、影响反渗透操作的因素

五、表征膜性能的参数

膜的物化稳定性:膜的强度、允许使用的压 力、温度、pH以及对有机溶剂和化学药品 的耐受力,是决定膜使用寿命的主要因素。 膜的分离性能 1 c 1.分离效率:表观截留率 Re c 100 % Jw=V/St 2.渗透通量: 3.通量衰减系数: Jt=J1tn

p b

• (一)氢键和结合水-孔穴有序扩散模型 • (二)优先吸附毛细管流模型 • (三)溶解-扩散模型

氢键和结合水-孔穴有序扩散模型

• Reid针对醋酸纤维素膜提出的 • 水与醋酸纤维素羰基上的氧原子形成氢键而构成 结合水 • 结合水占满孔径 • 在压力作用下,溶液中的水分子与醋酸纤维素羰 基上的原子形成氢键,而原来水分子间形成的氢 键被断开,水分子解离出来和羰基上的原子形成 新的氢键。 • 膜的多孔层存在大量的毛细管水,水分子能畅通 流出膜外-孔穴扩散

聚砜膜有如下特点

(1)有较高的滤液流量和较好的截留性能。 (2)能耐75℃的高温;耐pH范围宽,达pH 1~13。 (3)耐氯性强,耐游离氯高达50 mg/kg。 (4)耐压不高,一般低于0.17 MPa。

材料

二醋酸纤维素 三醋酸纤维素 混合醋酸纤维素 硝酸纤维素 醋酸硝酸纤维素 醋酸丁酸纤维素 醋酸磷酸纤维素 氰乙基纤维素 聚丙烯晴 聚氯乙烯 芳香酰胺 芳香族聚酰胺酰肼 聚砜

控制浓差极化的措施

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

膜分离技术简介

四组

主要内容

1 概述

2工作原理

3特点

4应用

5发展

联系

膜分离法实际上是一般过滤法的发展和延续。

一般过滤法不是分子级水平的,它是利用相的不同将固体从液体或气体中分离出来;而膜分离是分子级水平的分离方法,

该法关键在于过程中使用的过滤介质:膜。

第一部分概述

•定义:

•

•膜分离技术是指在分子水平上不同粒径分子的混合物在通过半透膜时,实现选择性分离的技术。

•

•利用膜的选择性分离实现料液的不同组分的分离、纯化、浓缩的过程

•这过程是一种物理过程,不需发生相的变化和添加助剂。

膜的选择

•分类:

•依据其孔径的不同(或称为截留分子量),可分为:微滤膜(MF)、超滤膜(UF)、纳滤膜(NF)和反渗透膜

(RO){都采用错流过滤方式。

}、透析(DS)、电渗析(EI)、渗透汽化(pv)。

•根据材料的不同,可分为:无机膜和有机膜,

•无机膜主要还只有微滤级别的膜,主要是陶瓷膜和金属膜。

有机膜是由高分子材料做成的,如醋酸纤维素、芳香族聚酰胺、聚醚砜、聚氟聚合物等等。

膜应该满足的特性:

•膜应具有较大的透过速度和较高的选择性.•机械强度好

•耐热、耐化学试剂、不被细菌侵袭

•可以高温灭菌

•价廉等。

第二部分工作原理

•近似机械筛分:存在某种推动力时,实现溶质和溶剂的分离

2.几种膜技术简介

微滤

操作压力通常为0.05-0.5MPa

平均孔径0.02-10um,截留直径0.05-10um的微粒或分子量大于100万的高分子物质。

用于悬浮粒的过滤

广泛用于细胞、菌体等的分离和浓缩:如中药提取液中淀粉、纤维素、鞣质、蛋白质等.

•超滤

•处理不含固形成分的料液,它是根据高分子溶质间或高分子与小分子溶质之间相对分子质量的差别机械分离的方法。

•操作压力常为0.1-1.0MPa。

平均孔径约为2-100nm,截留分子量为500以上的大分子与胶体微粒.通过不同截留分子量的超滤膜可以实现分级分离.

•适用于1-50nm的生物大分子的分离,如蛋白质、病毒等。

•透析

•以膜两侧的浓度差为传质推动力,从溶液中分离出小分子物质的过程。

即利用多孔膜两侧的浓度差,从高浓度到低浓度扩散。

•在生物分离中主要用于蛋白质的脱盐。

•医药方面主要用于人工肾

•反渗透

•在透析膜浓度高的一侧施加大于渗透压的压力,利用膜的筛分性质,使浓度较高的溶液进一步浓缩。

•利用反渗透膜选择性地只能透过溶剂的性质。

•用于海水淡化,药物浓缩,纯水制造。

•电渗析

利用分子的荷电性质荷分子大小的差别进行分离的膜分离法。

•在直流电场的作用下,溶液中带电离子选择性地透过离子交换膜的过程。

•可用于小分子电解质(例如氨基酸、有机酸)的分离和溶液的脱盐。

•小结:

以推动力的过程分类

•以浓度差为推动力的过程:

透析技术

以电场力为推动力的过程:

A电透析,B离子交换电透析•以静压力差为推动力的过程:

A微滤B超滤C反渗透

第三部分特点

优点:

1)能耗低。

膜分离不涉及相变,对能量要求低,与蒸馏、结

晶和蒸发相比有较大的差异;

2)分离条件温和,对于热敏感物质的分离很重要;

3)操作方便,结构紧凑、维修成本低、易于自动化。

缺点:

1)膜面易发生污染,膜分离性能降低,故需采用与工艺相适

应的膜面清洗方法;

2)稳定性、耐药性、耐热性、耐溶剂能力有限,故使用范围

有限;

3)单独的膜分离技术功能有限,需与其他分离技术连用。

第四部分应用

中药生产方面:

1)细胞培养基的除菌;

2)发酵液或培养液中细胞的收集和除去;

3)细胞破碎后碎片的除去;

4)目标产物部分纯化后的浓缩或滤除小分子溶质;

5)最终产品的浓缩和洗滤除盐;

6)蛋白质的回收、浓缩和纯化

7)制备用于调制生物产品和清洗产品容器的无热源水;

8)膜生物反应器。

第五部分发展

膜技术从电渗析和反渗透起步,超滤、微滤、钠滤、

渗析、气体分离、渗透汽化、液膜等各种膜过程和膜技术已处于高速发展阶段。

由于膜技术的发展使传统分离技术有了新的突破。

出现了膜蒸馏,膜萃取,膜吸收,膜色谱,膜亲和,膜反应器和膜控制释放的等许多新的膜分离过程和膜技术应用。

这些新技术的应用会产生巨大的经济效益和社会效益。