RV减速器的动力学模型与固有频率研究

RV减速器行业分析报告

RV减速器行业分析报告一、行业概述RV减速器行业是机器人产业中一个重要的组成部分,广泛应用于工业机器人、服务机器人、特种机器人等领域。

RV减速器是一种精密的传动装置,能够将电机的旋转速度降低,同时提高输出扭矩,从而提高机器人的运动性能和作业精度。

二、市场规模与增长根据市场调研公司的数据,近年来RV减速器市场规模持续增长,预计未来几年将持续扩大。

增长的主要驱动力包括工业机器人的普及、服务机器人的热销以及特种机器人市场的不断扩大。

特别是在中国,由于人口老龄化、劳动力成本上升等因素,对机器人的需求不断增加,进一步推动了RV减速器市场的发展。

三、行业竞争格局目前,RV减速器市场的主要竞争者包括日本哈默纳科(Harmonic Drive)、纳博特斯克(Nabtesco)、住友重工(Sumitomo Heavy Industries)等公司,以及国内的绿的谐波、中大力德等企业。

其中,日本企业在RV减速器市场占据主导地位,但国内企业正在逐步提高市场份额。

四、行业发展趋势1、技术创新:随着机器人技术的不断发展,对RV减速器的性能要求也在不断提高。

因此,企业需要不断进行技术创新,提高产品的性能和质量。

2、智能化:智能化是RV减速器未来的发展趋势。

通过引入人工智能技术,可以实现RV减速器的智能化控制,提高机器人的运动性能和作业精度。

3、绿色环保:随着环保意识的提高,对RV减速器的绿色环保性能要求也将越来越高。

因此,企业需要采取环保措施,减少生产过程中的环境污染。

4、定制化:随着机器人应用领域的不断扩大,对RV减速器的定制化需求也将越来越高。

因此,企业需要加强研发力度,提高产品的定制化能力。

五、行业风险1、宏观经济波动:全球经济的不稳定因素可能会影响RV减速器市场的发展。

如果经济下行,将导致机器人行业的需求下降,对RV减速器市场产生不利影响。

2、技术风险:随着机器人技术的不断发展,如果企业不能及时跟上技术进步的步伐,可能会被市场淘汰。

RV减速器传动系统动力学分析与试验研究

RV减速器传动系统动力学分析与试验研究张圆东肖正明吴利荣(昆明理工大学机电工程学院)摘要以RV320E减速器为研究对象,利用集中参数法对系统建立扭转动力学方程,在建立模型过程中考虑第1级减速器齿轮时变啮合刚度等因素的影响,运用数值方法求解振动传动系统的固有特性和动态响应,并通过试验方法与理论值进行比较,验证模型的正确性"试验结果表明:动力学模型仿真结果与理论数据吻合良好,并且建立的模型精细化程度高,为传动系统的结构设计、故障诊断与动力学优化奠定基础。

关键词RV减速器扭转动力学方程固有特性中图分类号TH132.46文献标识码A符号说明!——单齿变形区的宽度,!=12mm;"gm——摆线轮1与曲柄轴阻尼系数;"'25——摆线轮2与曲柄轴阻尼系数;——摆线轮1与太阳轮阻尼系数;"&'2+—摆线轮2与太阳轮阻尼系数;"pg——行星轮1与曲柄轴阻尼系数;"h-2®——行星轮2与曲柄轴阻尼系数;"h-3®——行星轮3与曲柄轴阻尼系数;——行星轮与太阳轮阻尼系数;",+——输入轴与太阳轮阻尼系数;"——输出轴阻尼系数;——曲柄轴与摆线轮啮合处的阻尼系数;E——摆线轮与针齿的弹性模量,本项目RV减速器为RV320E,针齿和摆线轮的材料一样,均为GCr15"故E=2.06x105MPa;%i——输入端等价啮合力;%——摆线轮与针齿的啮合力;F%'——摆线轮在特定位置的最大啮合力;%——输出端等价啮合力;——平均啮合刚度;——齿轮刚度谐波项;'(()——时变啮合刚度;----摆线轮单齿啮合刚度;----双齿啮合刚度;动态响应文章编号(000".?.:%:"!])0(-0040-09 'm2-----单齿啮合刚度;K----啮合刚度;——短幅系数;K(()——系统时变啮合刚度;Kb'g——摆线轮1与曲柄轴刚度系数;K bx2qj——摆线轮2与曲柄轴刚度系数;Kg——摆线轮1与太阳轮刚度系数;)'2+——摆线轮2与太阳轮刚度系数;K hp1——行星轮1刚度系数;K,p2——行星轮2刚度系数;K,P3——行星轮3刚度系数;K hp1qj——行星轮1与曲柄轴刚度系数;K hp2)i——行星轮2与曲柄轴刚度系数;K hp3qj——行星轮3与曲柄轴刚度系数;Kh-qj——行星轮与曲柄轴刚度系数;K hps——行星轮与太阳轮刚度系数;K,+——输入轴与太阳轮刚度系数;K/=——摆线轮与针齿时变啮合刚度;K——输出轴刚度系数;Kqj&'——曲柄轴与摆线轮啮合处的刚度系数;*----中心距;+----啮合轮齿个数的最大值;,----质量矩阵;----输入端的当量质量;——摆线轮1的当量质量;!b%2——摆线轮2的当量质量;!hpL—行星轮1的当量质量;!hp2——行星轮2的当量质量;—!行星轮3的当量质量;!*一一输出端的当量质量;—太阳轮的当量质量;"—一啮合轮齿个数;n——啮合轮齿个数的最小值;#——啮合总个数;$c------—摆线轮的有效半径;厂hp―一行星轮的有效半径#$hp=5mm;%——啮合线长度;&-—摆线轮上的位移;'—!啮合时间;T——添加在摆线轮上的扭矩;)—一振动加速度;咒#—一输入轴振动加速度;兀b%#—!摆线轮1的振动加速度;兀b%2—!摆线轮2的振动加速度;兀h p1—!行星轮1的振动加速度;兀h p2—!行星轮2的振动加速度;兀h p3—!行星轮3的振动加速度;)*!输出轴振动加速度;兀+—!太阳轮的振动加速度;*—!振动位移;^bxlqj—摆线轮1与曲柄轴相对振动位移;*bx2qj—摆线轮2与曲柄轴相对振动位移;*hp1一—行星轮1振动位移;*hp2一!行星轮2振动位移;*hp3一!行星轮3振动位移;^hplqj!行星轮1与曲柄轴相对振动位移;*hp2qj!行星轮2与曲柄轴相对振动位移;*hp3qj!行星轮3与曲柄轴相对振动位移;—hp+!行星轮与太阳轮相对振动位移;X*——!输出轴振动位移;*+—!太阳轮振动位移;+p—一啮合齿宽;!----!角速度;——第,阶固有圆频率;"—齿轮刚度谐波相位;#——重合度;$---摆线轮的泊松比,“=0.3;%町一摆线轮的接触变形(最大应力处);!(&),—单齿啮合间隙;&——摆线轮与针齿啮合间隙;'---初始相位角;(—啮合角;----各构件相应的第,阶振型矢量。

RV减速器传动系统动力学特性分析

机械设计与制造Machinery Design & Manufacture 147第1期2021年1月RV 减速器传动系统动力学特性分析庞杰,韩振南(太原理工大学机械工程学院,山西太原030024)摘要:为深入研究工业机器人用RV 减速器动力学特性,采用集中参数法,综合考虑啮合阻尼、时变啮合刚度以及综合啮合误差,建立了 RV 传动耦合扭转动力学模型,通过数值解法对建立的动力学方程进行求解,得到其振动位移、振动角 速度响应及各齿轮副动态啮合力。

基于UG 与ADAMS 建立RV 减速器动力学模型,进行仿真分析实验,验证动力学模型的正确性。

通过改变啮合刚度分析了啮合力的变化,随着啮合刚度的增加,在一定范围内,传动过程中的啮合力更加稳定,为RV 减速器的故障诊断和优化设计奠定基础。

关键词:RV 减速器;时变啮合刚度;传动误差;动态响应中图分类号:TH16;TH132.41文献标识码:A文章编号:1001-3997(2021 )01-0147-05Dynamics Characteristic Analysis of RV Reducer Transmission SystemPANG Jie, HAN Zhen-nan(College of Mechanical Engineering, Taiyuan University of Technology , Shanxi Taiyuan 030024, China)Abstract :7ti order to study the dynamic characteristics of RV reducer for industrial robots,a coupling torsional dynamicsmodel o/*RV reducer transmission system is built by using lumped-parameter method. Cons i de ring the meshing damping, thetime varying meshing stiffness and the comprehensive meshing error, the numerical method is used to simulate the dynamics peiformance ofRV reducer ,and the vibration displacement, vibration angular velocity response and dynamic meshing f arce ofeach gear pair are obtained..Creating the dynamic model of RV reducer with UG and ADAMS , the simulation analysisexperiment was carried out to verify the correctness of the dynamic model. The change of meshing force is analyzed by changing meshing stiffness. With the increase of mesh stiffness , the meshing f orce in the transmission process is more stable within a certain range.The research results can lay a good theoretical f oundation f or f ault diagnosis and optimization design f or RV reducer.Key Words : RV Reducer ; Time-varying Meshing Stiffness ; Transmission Error ; Dynamic Response1引言自20世纪80年代以来,学者们对RV 传动的研究有了很 大的进展凹,主要以RV 传动精度及动态性能为主。

RV减速器的动态特性理论分析解读

RV减速器的动态特性理论分析机器人用RV传动是在摆线针轮传动基础上发展起来的一种新型传动,它具有体积小、重量轻、传动比范围大、寿命长、精度保持稳定、效率高、传动平稳等一系列优点,因而受到国内外的广泛重视。

随着对高速、重载、轻量化和运转平稳要求的增加,减少疲劳破坏和减小振动噪声等已经成为机械设计中的重要因素,因此动力学特性已经成为机械设计中不可或缺的一个重要环节。

由于RV减速器尚处于研究阶段,其设计与制造的理论依据并不完善成熟,因此对其动力学特性进行系统的理论研究及实验是十分必要的。

论文作为高等学校博士学科点专项科研基金资助课题、辽宁省高等学校优秀人才支持计划和新世纪优秀人才支持计划的一部分,在已有的关于摆线针轮行星传动研究的基础上,围绕RV 减速器的动态特性分析这一专题,完成了一下主要工作:用集中质量法建立了RV 传动系统的整机动力学模型,根据渐开线传动和摆线传动两级传动中各个构件的不同特性,在考虑转臂轴承的刚度以及曲柄轴与摆线轮的转动周向夹角的周期性变化对系统影响的前提下,基于牛顿第二定律和广义坐标法建立了具有25个自由度的弹性动力学方程,并求解出系统的固有频率和各阶振型。

采用pro/e软件建立了RV减速器的三维实体模型,将模型导入至ansys有限元分析软件中,分别求解出摆线轮和渐开线齿轮的固有频率和振型,对其频率分布规律进行了分析。

本文建立了摆线啮合传动中曲柄轴和渐开线传动中输入轴的连续系统动力学模型,用偏微分方程描述其运动,结合其边界条件得到了零件的固有频率精确解,分析得到分布规律。

同主题文章[1].罗善明,郭迎福,余以道,诸世敏. 磁力金属带传动的动力学模型及其振动特性研究' [J]. 湖南科技大学学报(自然科学版). 2005.(04)[2].刘继岩,孙涛,戚厚军. RV减速器的动力学模型与固有频率研究' [J]. 中国机械工程. 1999.(04)[3].陈永校,诸自强. 电机定子的固有频率及其模态的实验研究' [J]. 大电机技术. 1986.(02)[4].虞培清,王则胜. 摆线轮跨齿测量数值计算方法' [J]. 现代制造工程. 2005.(02)[5].于兰峰,王金诺. 塔式起重机动态分析的计算模型' [J]. 机械设计与研究. 2006.(05)[6].鞠尔男,何卫东,李力行. 四环板式针摆行星传动减速器的热功率分析'[J]. 大连铁道学院学报. 2005.(01)[7].范金锐,张建国. 弹性连杆机构固有频率计算的新方法' [J]. 天津科技大学学报. 1988.(02)[8].章焕文. 用有限元法预估框架固有频率' [J]. 航空精密制造技术. 1995.(06)[9].吉爱国,冯汝鹏,郭伟,张锦江. 动力学模型在重型机械手控制中的应用' [J]. 制造业自动化. 1996.(04)[10].何卫东,李欣,李力行. 双曲柄环板式针摆行星传动的研究' [J]. 机械工程学报. 2000.(05)【关键词相关文档搜索】:机械设计及理论; 针摆行星传动; 动力学模型; 固有频率; 集中参数【作者相关信息搜索】:大连交通大学;机械设计及理论;何卫东;肖君君;。

RV减速器参数化建模与模态分析

RV减速器参数化建模与模态分析冯玉宾;徐宏海【摘要】根据摆线针轮行星传动啮合理论,建立了考虑修形的摆线轮齿廓通用方程,提出了一种基于ANSYS参数化设计语言APDL、采用弹簧阻尼单元模拟轴承结合面的RV减速器参数化建模与模态分析方法,得到了RV-40E减速器的前4阶固有频率与振动模态,并通过模态试验加以验证,模态试验结果与理论计算的最大误差为14.7%.提出的参数化建模与有限元分析方法,具有重复建模工作量小、分析效率高、与模态试验结果吻合较好等优点,对影响RV减速器动态特性的因素及规律研究,具有重要的参考价值.【期刊名称】《机械设计与制造》【年(卷),期】2015(000)012【总页数】4页(P101-104)【关键词】ANSYS参数化设计语言;RV减速器;参数化建模;模态分析;固有频率;模态试验【作者】冯玉宾;徐宏海【作者单位】北方工业大学机械与材料工程学院,北京 100144;北方工业大学机械与材料工程学院,北京 100144【正文语种】中文【中图分类】TH16;TH113.1摘.:根据摆线针轮行星传动啮合理论,建立了考虑修形的摆线轮齿廓通用方程,提出了一种基于ANSYS参数化设计语言APDL、采用弹簧阻尼单元模拟轴承结合面的RV减速器参数化建模与模态分析方法,得到了RV-40E减速器的前4阶固有频率与振动模态,并通过模态试验加以验证,模态试验结果与理论计算的最大误差为14.7%。

提出的参数化建模与有限元分析方法,具有重复建模工作量小、分析效率高、与模态试验结果吻合较好等优点,对影响RV减速器动态特性的因素及规律研究,具有重要的参考价值。

RV(Rotate Vector)减速器是一种含有摆线轮的二级少齿差行星减速器,是由2K-H型行星传动与K-H-V行星传动复合而成的2K-V行星传动,是在摆线针轮传动基础上发展的一种新型传动方式。

具有体积小、承载能力大、耐冲击性能高、噪声低、转动惯量小、传动精度高等优点,广泛应用于机器人、数控机床、雷达等伺服机构[1]。

rv减速器动力学固有特性分析

摘要随着现代制造业的飞速发展,工业市场对机械设备的要求日益增高。

精密减速装置作为现代机械设备中一种非常重要的基础部件,对保证产品品质具有非常重要的意义。

RV减速器是在摆线针轮传动的基础上改进和发展起来新型二级行星减速装置,集中了渐开线齿轮传动和摆线传动的诸多优点,结构紧凑、运行平稳、传动精度高、效率高,广泛应用于机器人领域。

为改善RV减速器的工作性能,本论文针对其系统扭转振动特性进行了研究。

主要完成了以下工作:研究了RV减速器的外摆线齿形曲线的两种生成方法,分析了摆线针轮连续传动的条件;推导了外摆线齿形的参数方程,并利用三维软件Pro/E构建了摆线轮的实体模型。

在此基础上利用赫兹理论对摆线针轮传动部分的啮合刚度进行了研究,建立了其扭转刚度的数学模型,推导了其计算公式,为进一步研究系统振动特性打下基础。

根据RV系统传动特点,考虑摆线轮和曲柄轴公转自由度,以及摆线轮偏心角等影响因素,利用集中参数法建立了RV减速器的修正扭转振动动力学模型;计算并分析了系统的固有频率及主振型,结果表明摆线轮偏心角度的变化对系统的偶数阶固有特性参数有影响。

为深入分析RV减速器的动态特性,针对RV减速器固有特性的特点,定量研究了系统各刚度的变化对系统一阶固有特性的影响,分析了影响系统一阶固有频率的主要因素。

利用灵敏度理论对系统主要刚度和转动惯量进行了灵敏度分析,表明轴承刚度及行星架的转动惯量对系统的扭转振动固有频率影响较大,可为系统动态特性的优化提供理论参考。

利用ANSYS对RV减速器轴系零件的固有特性进行了有限元模态仿真,分析了其固有特性的特点及引发共振的可能性。

最后构建有限元接触分析模型对系统摆线针轮传动部分扭转变形进行了仿真,并由变形量推导出摆线针轮传动的啮合刚度,验证了摆线针轮啮合刚度数学模型的正确性。

关键词:RV减速器;扭转振动;固有特性;有限元分析;灵敏度分析AbstractWith the rapid development of modern industry, the market has increased requirements for Mechanical equipment. As an important part of the modern mechanical equipment, precision gear is important to ensure the quality of products. As a new type of two stage planetary reducer, RV reducer has been widely used in the field of robot because of its particularities are similar to both of involute gear and cycloid drive, i.e. compact structure, large transmission ratio and high transmission accuracy. In order to improve the performance of RV reduction device, it is necessary to investigate the characteristics of torsional vibration system. The investigation results as follows:The generating methods of outer Cycloidal Tooth profile curve of RV reducer and the conditions of the cycloid continuous transmission have been studied. And then deduced the parameter equation of cycloid tooth profile. On the basis of the Hertz theory, the stiffness of cycloid meshing transmission part was studied. For further studying on the vibration characteristics of system, the torsion stiffness mathematical model and its calculation equation were derived.Considering the transmission characteristics of RV system, the rotation freedom of cycloid gear and the crank shaft and the eccentric angle of cycloidal gear as well as other factors have to be taken into account to build a torsional vibration dynamics model, which can modified RV reducer by using the lumped parameter method. The natural frequency and corresponding modal shapes of the system have been calculated and analyzed. The results showed that the change of cycloid gear’s eccentric angle can influence the even order inherent characteristics of system.To study the dynamic characteristics of RV reducer, the effect of the change of the system’s stiffness on the first-order inherent characteristics of system was quantitatively studied based on the characteristics of RV reducer’s inherent characteristics, and then the main factors affecting the first-order natural frequency of system were analyzed. The Sensitivity of natural frequency to moment of inertia and stiffness was calculated on the basis of the partial derivative method. The results showed that the key factor influencing the natural frequency is the bearing stiffness and the rotational inertia of the planetary frame, which provides a theoretical reference for the dynamic optimization design of speed reducer.The inherent characteristics of RV reducer’s shaft parts were analyzed by the finite element modal analysis. And then analyzed the characteristics of its inherent characteristics and the occurrence of resonance. Finally, the torsional deformation of the cycloid pin wheel drive is simulated by constructing the finite element contact analysis model, and its meshing stiffness was derived by the deformation which can verify the correctness of the cycloid meshing stiffness model.Key Words:RV reducer; Torsional vibration; Natural characteristics ; Finite element method; Sensitivity analysis.目录第1章绪论 (1)1.1 选题背景与研究意义 (1)1.2 国内外研究现状 (2)1.2.1 RV传动的发展 (2)1.2.2 RV减速器动力学的研究现状 (5)1.3 本文主要研究内容 (7)第2章摆线针轮传动啮合刚度模型 (9)2.1 摆线针轮啮合传动原理 (9)2.1.1 摆线轮齿廓的形成方法 (9)2.1.2 摆线传动连续啮合的条件 (11)2.2 摆线轮齿廓曲线的一般参数方程 (12)2.3 摆线针轮传动的法向刚度 (14)2.3.1 啮合刚度模型的理论基础 (14)2.3.2 单个针齿和摆线齿的法向刚度 (15)2.3.3 摆线针轮单齿对啮合副的法向刚度 (16)2.4 摆线针轮传动的扭转刚度 (16)2.4.1 啮合力力臂的计算 (17)2.4.2 摆线针轮行星传动扭转刚度计算 (18)2.5 本章小结 (19)第3章RV减速器扭转振动的动力学模型 (20)3.1 引言 (20)3.2 RV减速器修正扭转振动动力学模型的建立 (22)3.2.1 系统的简化 (22)3.2.2 系统的动力学模型的建立 (22)3.3 RV减速器的动力学方程 (24)3.3.1 渐开线齿轮传动的动力学方程 (24)3.3.2 摆线针轮传动动力学方程 (25)3.3.3 系统的动力学方程 (27)3.4 本章小结 (28)第4章RV减速器固有特性及灵敏度分析 (30)4.1 系统固有特性计算理论 (30)4.2 系统刚度计算 (31)4.2.1 轴的扭转刚度计算 (31)4.2.2 渐开线齿轮刚度计算 (32)4.2.3 轴承刚度计算 (33)4.3 系统固有特性计算及分析 (34)4.4 系统一阶固有频率的主要影响因素 (37)4.5 系统固有频率的灵敏度分析 (39)4.5.1 结构动态特征灵敏度分析理论 (39)4.5.2 固有频率对转动惯量的灵敏度 (40)4.5.3 固有频率对系统刚度的灵敏度 (41)4.6 本章小结 (42)第5章模态分析及有限元仿真 (44)5.1 有限元模态仿真分析理论 (44)5.1.1 有限元模态分析的理论基础 (44)5.1.2 有限元模态分析的提取方法 (45)5.1.3 有限元模态分析的步骤 (46)5.2 轴系零件的模态仿真 (46)5.2.1 零件模型的结构简化及导入 (46)5.2.2 有限元仿真前处理 (47)5.2.3 输入轴的模态分析 (48)5.2.4 曲柄轴的模态分析 (50)5.3 摆线针轮啮合刚度的有限元仿真 (52)5.3.1 摆线针轮传动模型的建立 (52)5.3.2 模型导入与网格划分 (53)5.3.3 加载求解 (54)5.3.4 结果分析 (55)5.4 本章小结 (56)第6章总结与展望 (58)6.1 总结 (58)6.2 展望 (58)参考文献 (60)致谢 (63)攻读学位期间发表论文 (64)第1章绪论1.1 选题背景与研究意义自从二十世纪六十年代第一台工业机器人诞生后,机器人就展现了极大的应用价值,经过近六十年时间的迅速发展,工业机器人被广泛应用于国防工业、装备制造业、航空航天业、电子电气业等诸多领域中,它已经成为评价一个国家科技水平和制造水平的重要指标[1]。

RV减速器的动力学模型与固有频率研究

( i = 1, 2) 。

( 4) 与太阳轮一体的输入轴的回转角 I , 行星 。 这 样, 系统共有 13 个自由度 , 其中既有转动 的角位移又有移动的线位移。 为便于分析 , 在选取

・ 381 ・

中国机械工程 第 10 卷第 4 期 1999 年 4 月

广义坐标时将所有的位移量纲统一成线位移 , 得 到 13 个广义坐标: x s 为太阳轮沿啮合作用线的微 位移, x s = r bs 位移, x pi = r bpi

i= n

Z b = 30 139. 2 824. 4 1251. 0 2186. 5 3606. 0 5069. 5 Z b = 60 156. 0 1021. 4 1587. 4 2568. 9 4311. 1 5929. 3

对针轮齿数为 30 的 RV 减速器进行动态实 验 , 测得其一阶基频为 131 Hz, 计算结果与实验 结果比较接近。 在负载变化和误差较小的情况下 , 齿轮系统的激励频率就是啮合刚度的变化频率。 RV 减速器系统的运动周期应是所包含的 2 种啮 合刚度变化周期的最小公倍数, 由于从太阳轮到 摆线轮的减速比很大, 可以把摆线针轮啮合刚度 变化的周期作为运动周期。 其变化的频率为 f 2 = n2 ( Zb - 1) / 60 = 14. 5 Hz ( 5) 式中, n 2 是第二级减速部分的输入转速。 由表 2 可 以发现 , 系统基频远大于激励频率, 因此 RV 减速 器的振动水平很低。 对比文献 [ 5] 给出的机器人 用谐波减速器 ( 传动比 i = 128) 时振动研究的结 果 , 在额定功率和速比相近的条件下 , 谐波减速器 的基频仅达到 16. 6 Hz 。 正因如此 , 在机器人上使 用谐波减速器时 , 机器人的扭振一直是突出的问 题。 而 RV 减速器则由于刚性较大 , 较好地解决了 机器人旋转部位的扭振问题 , 目前已越来越广泛 地应用于机器人。 5. 2 针轮齿数的影响 日 本 帝人 公 司 在研 制 参 数 如表 2 所 示 的 RV 6—A Ⅱ 型减速器时发现 , 在不改变减速器的 结构和速比的情况下, 随着针轮数目增加 , 减速器 的 振 动响应也 随着增加。 为了探讨 针轮齿数 对 RV 减速器动态特性的影响, 增加针轮齿数 Z b, 亦 即增大第二级的速比、 减小第一级的速比 , 然后再 计 算其固有频率 , 结果见表 2 底行。 计算表明, 增 加针轮齿数 , 系统的固频并没有减小 , 反而是略有 增 大。 由此可见, 针轮数目增加时振动恶化, 并不 是因刚性降低导致的基频下降。 式 ( 5) 表明 , RV 减速器的激励频率 f 2 由第二 级的输入转速 n2 和针轮数目 Z b 决定。 设第一级的 渐开线传动部分的减速比为 i 1, 输入转速为 N , 则 n2 = N / i 1 ( 6) 当 Z b 增加时 , 第二级的摆线针轮结构的传动 比增大 , 而总传动比不变, 因此 i1 必然减小, 则由 ( 下转第 386 页 )

RV减速器的运动学研究

RV减速器的运动学研究赵盛,段素爽,赵利锋(国机智能技术研究院有限公司,北京100083)摘要:分析了R V减速器的运动原理,包括R V减速器的构成、运动传递过程以及各构成部分的运动原理,推导了R V减速器各种安装方式下的传动比的计算公式,总结了R V减速器各运动件的运动关系,并对其中与受力分析相关的运动关系作了说明。

关键词:R V减速器;运动学;传动比中图分类号:TH132.46文献标志码:粤文章编号:员园园圆原圆猿猿猿(圆园员8)0缘原园092原园4Kinematics Study of the RV ReducerZHAO Sheng,DUAN Sushuang,ZHAO Lifeng(SINOMACH Intelligence Technology Research Institute Co.,Ltd.,Beijing100083,China)Abstract:Kinematics of the RV reducer is analyzed,including the components of the RV reducer,the motion transfer process,and the kinematics of each component.The transmission ratio formulas of the RV reducer,which might be installed in different ways,are all derived.The motion relationships of the RV reducer parts are summarized,and the relationships related to the force analysis are especially illustrated.Keywords:RV reducer;kinematics;transmission ratio0引言RV(Rotary Vector)减速器是一种在关节型工业机器人上被广泛用作关节减速器的精密减速器,具有体积小、重量轻、寿命长、精度高、刚度大、传动比范围大、传动效率高等一系列优点[1]9-126,在全球的工业机器人关节减速器市场上占有约60%的市场份额。

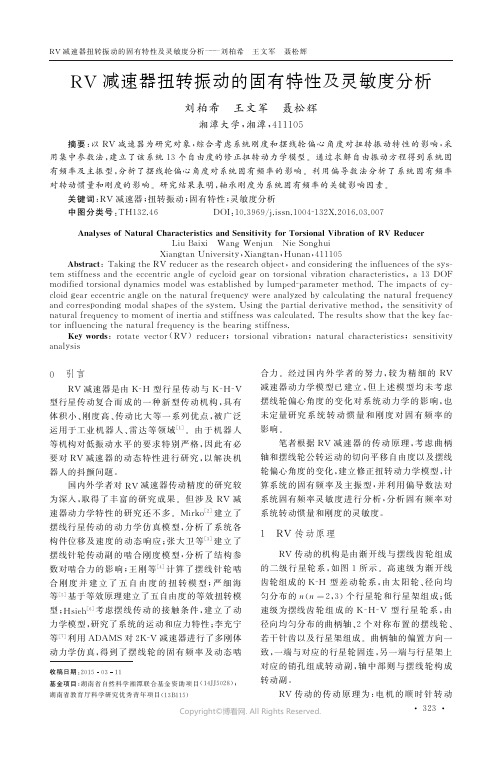

RV减速器扭转振动的固有特性及灵敏度分析

t

so

fc

G

y

c

l

o

i

dge

a

re

c

c

en

t

r

i

cang

l

eont

hena

t

u

r

a

lf

r

equenc

r

eana

l

z

edbyc

a

l

cu

l

a

t

i

ngt

hena

t

u

r

a

lf

r

equency

y we

y

andco

r

r

e

spond

i

ng moda

lshape

so

ft

hesys

t

em.Us

i

ngt

hepa

r

t

i

rs

rs

ï

ï

Jp

kph upi uhi

( -

)=0

i -Fsp

i+

ï

2üp

rp rp

a

rp

ï

ï

Jh

kph upi uhi

( -

)+Fhic1 +Fhic2 =0

i-

2üh

ï

a

r

a

a

p

ï

ï

(

mp + mh)

ẍhi -Fspicos

α -F′hic1-

5)

ý (

ï

F′hic2+koh(

xhi -uo)=0

Copyright©博看网. All Rights Reserved.

RV减速器传动精度及固有特性研究

文献综述

RV减速器的传动精度和固有特性研究一直是机械传动的热点问题。早期的研究 主要集中在减速器的传动比、扭矩和效率等方面,而对于传动精度和固有特性 的研究较少。随着工业技术的发展,对RV减速器的性能要求不断提高,也越来 越其传动精度和固有特性的研究。

现有的研究表明,影响RV减速器传动精度的因素有很多,如齿轮设计、制造误 差、装配误差、运转过程中的热变形等。而影响固有特性的因素则包括齿轮刚 度、阻尼比、支撑刚度等。为了提高RV减速器的性能,需要针对这些因素进行 深入研究,以找到有效的优化方法。

3、RV减速器传动精度的评价标 准及其检测方法

一般来说,RV减速器的传动精度应满足ISO标准和行业标准。在检测方法上, 通常采用精度等级评定和误差分离法。精度等级评定是根据国家或行业标准, 对RV减速器的各项性能指标进行综合评价,以确定其传动精度的等级。误差分 离法则是通过分别测量RV减速器各部件的误差,进而计算出总传动误差。

对于固有特性的测试,采用振动实验的方法,通过在减速器上安装振动传感器, 测量其振动响应。利用模态分析软件对实验数据进行处理和分析,从而得到减 速器的固有频率、阻尼比等固有特性参数。

实验结果与分析

通过实验测量得到RV减速器的传动精度和固有特性参数如下:

通过对实验数据的分析发现,RV减速器的传动精度主要受到制造误差和装配误 差的影响。为了提高传动精度,需要优化齿轮设计和制造工艺,同时加强装配 过程的控制。此外,在运转过程中,由于受到热变形等因素的影响,传动精度 也会发生变化,因此需要采取相应的散热措施以降低温度对传动精度的影响。

谢谢观看

1、游标卡尺:通过测量齿轮的齿厚和齿距,可以计算出齿轮的齿差和齿隙, 从而评估传动精度。

2、千分表:通过在齿轮轴上安装千分表,可以测量齿轮的跳动量,从而评估 传动精度。

机器人用RV减速器动力学性能分析

机器人用RV减速器动力学性能分析一、本文概述随着科技的不断进步和工业的快速发展,机器人技术已经成为现代制造业、物流、医疗等领域中不可或缺的重要工具。

而机器人的性能优劣,尤其是其运动性能,直接关系到机器人的工作效率和精度。

RV减速器作为机器人关节驱动中的核心部件,其动力学性能直接影响到机器人的运动平稳性、定位精度以及使用寿命。

因此,对机器人用RV减速器的动力学性能进行深入分析,不仅有助于提高机器人的整体性能,而且对于推动机器人技术的进一步发展具有重要意义。

本文旨在全面分析机器人用RV减速器的动力学性能,通过理论建模、仿真模拟和实验研究等多种手段,探讨RV减速器的动态特性、振动特性、传动效率以及热特性等关键问题。

本文将对RV减速器的结构特点和工作原理进行详细介绍,为后续的动力学性能分析提供理论基础。

通过建立RV减速器的动力学模型,分析其动态响应特性和振动特性,揭示RV减速器在高速、高精度运动过程中的动力学行为。

再次,通过实验测量RV减速器的传动效率,分析影响传动效率的关键因素,并提出相应的优化措施。

对RV减速器的热特性进行研究,探讨其在长时间、高强度工作下的热稳定性和散热性能。

通过本文的研究,旨在为机器人用RV减速器的设计和优化提供理论依据和技术支持,推动机器人技术的持续发展和应用拓展。

本文的研究成果也可为其他相关领域的机械传动系统设计和分析提供有益的参考和借鉴。

二、RV减速器的基本原理和结构特点RV减速器,全称旋转矢量减速器,是一种高性能的传动装置,广泛应用于工业机器人、自动化设备以及精密机械等领域。

其核心在于通过特定的齿轮传动机构和行星架结构,实现输入轴和输出轴之间的减速增扭,从而满足机器人在高精度、高刚度、高效率方面的要求。

RV减速器的基本原理基于齿轮传动的力学特性。

在RV减速器内部,通过多级齿轮传动,使得输入轴的旋转速度和扭矩经过逐级减速和增大,最终传递到输出轴。

这种传动方式具有结构紧凑、传动平稳、噪音低等特点,能够有效地提高机器人的运动性能和定位精度。

RV减速器传动精度的研究综述

RV减速器传动精度的研究综述本文旨在全面探讨RV减速器传动精度的相关问题,重点传动精度的影响因素、提高方法及其在各个领域的应用。

通过对国内外研究现状的综述,总结前人研究成果和不足,以期为进一步研究提供参考和启示。

关键词:RV减速器、传动精度、研究现状RV减速器是一种常见的精密传动装置,具有较高的传动效率和精度,被广泛应用于机器人、航空航天、军事等领域。

传动精度作为RV减速器的重要性能指标,对于其实际应用有着直接的影响。

因此,提高RV减速器的传动精度具有重要意义。

本文将综述国内外关于RV减速器传动精度的研究现状和发展趋势,以期为相关领域的研究提供参考。

RV减速器的传动精度受到多种因素的影响,如齿轮设计、制造误差、装配误差、润滑条件等。

国内外学者针对这些问题进行了广泛研究。

例如,有的研究者从齿轮设计入手,通过优化齿形和参数来提高传动精度1]。

制造和装配过程中的误差控制也至关重要,有的研究者探讨了精密装配技术的优化方法2]。

另外,润滑条件也是影响传动精度的重要因素,相关研究者提出了改善润滑性能的措施以提高传动精度3]。

为了提高RV减速器的传动精度,学者们提出了各种方法。

例如,有的研究者采用纳米涂层技术来减小齿轮磨损,从而提高传动精度4]。

另外,一些研究者通过研究弹性流体动压润滑理论,提出了适用于高温高载工况的润滑方案5]。

还有研究者于材料选择,通过选用高强度、耐磨的合金材料来提高RV减速器的传动精度6]。

RV减速器在各个领域都有广泛的应用,如机器人领域、航空航天领域和军事领域等。

在这些领域中,对RV减速器的传动精度都有极高的要求。

例如,在航空航天领域,由于RV减速器需要承受高速、重载的工作条件,因此对其传动精度和可靠性有严格的要求7]。

在机器人领域,由于RV减速器是机器人运动控制的关键部件,因此对其传动精度和响应速度也有极高的要求8]。

本文对RV减速器传动精度的研究进行了全面的综述,探讨了传动精度的主要影响因素、提高方法及其在各领域的应用。

RV减速器动力学特性研究

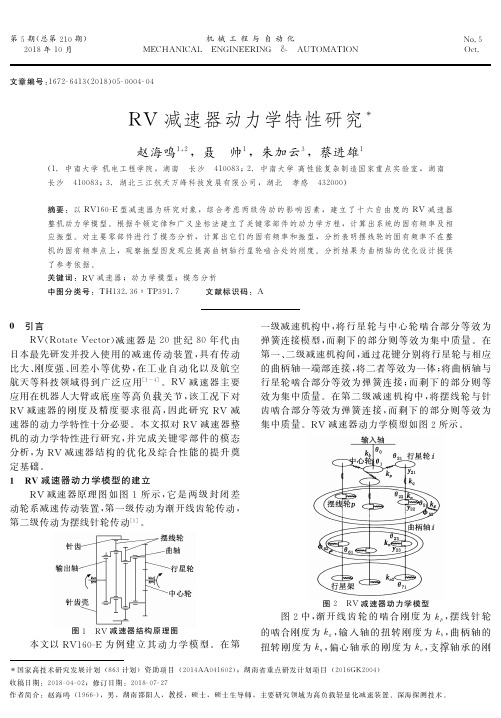

一级减速机构中,将 行 星 轮 与 中 心 轮 啮 合 部 分 等 效 为 弹簧连接模型,而 剩 下 的 部 分 则 等 效 为 集 中 质 量。 在 第 一 、二 级 减 速 机 构 间 ,通 过 花 键 分 别 将 行 星 轮 与 相 应 的 曲 柄 轴 一 端 部 连 接 ,将 二 者 等 效 为 一 体 ;将 曲 柄 轴 与 行星轮啮合部分等 效 为 弹 簧 连 接;而 剩 下 的 部 分 则 等 效为集中质量。在第 二 级 减 速 机 构 中,将 摆 线 轮 与 针 齿啮合部分等效为 弹 簧 连 接,而 剩 下 的 部 分 则 等 效 为 集中质量。RV 减速器动力学模型如图2所示。

犿23,犿31,犿32,犿33,犿41,犿42,犿43}.

故曲柄轴2的动力学方程-狔21cosθ+θ1狉犫)狉狆+犽21(θ22-θ21). (3)

··

犑22θ22=犽狀犪(φ52犪-θ51犚犎cosα-θ22犪+狔22cosα)+

1.1 渐 开 线 齿 轮 传 动 轮 系 动 力 学 模 型 的 建 立 输入轴传 递 转 矩 过 程 中,设 犽0 为 输 入 轴 扭 转 刚

度,犑0 为输入轴 的 转 动 惯 量,θ0 为 输 入 轴 振 动 扭 转 角 度,θ1 为 主 动 渐 开 线 齿 轮 的 振 动 扭 转 角 度,则 输 入 轴 的振动方程为:

第 5 期 (总 第 210 期 ) 2018 年 10 月

机械工程与自动化 MECHANICAL ENGINEERING & AUTOMATION

RV减速器动力学分析

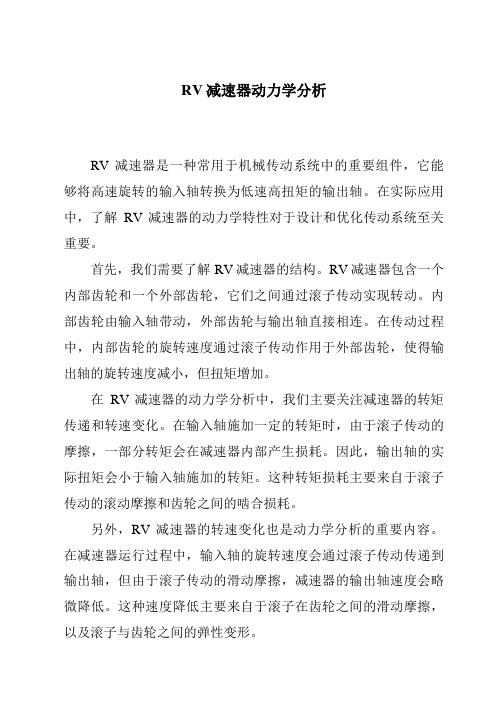

RV减速器动力学分析

RV减速器是一种常用于机械传动系统中的重要组件,它能够将高速旋转的输入轴转换为低速高扭矩的输出轴。

在实际应用中,了解RV减速器的动力学特性对于设计和优化传动系统至关重要。

首先,我们需要了解RV减速器的结构。

RV减速器包含一个内部齿轮和一个外部齿轮,它们之间通过滚子传动实现转动。

内部齿轮由输入轴带动,外部齿轮与输出轴直接相连。

在传动过程中,内部齿轮的旋转速度通过滚子传动作用于外部齿轮,使得输出轴的旋转速度减小,但扭矩增加。

在RV减速器的动力学分析中,我们主要关注减速器的转矩传递和转速变化。

在输入轴施加一定的转矩时,由于滚子传动的摩擦,一部分转矩会在减速器内部产生损耗。

因此,输出轴的实际扭矩会小于输入轴施加的转矩。

这种转矩损耗主要来自于滚子传动的滚动摩擦和齿轮之间的啮合损耗。

另外,RV减速器的转速变化也是动力学分析的重要内容。

在减速器运行过程中,输入轴的旋转速度会通过滚子传动传递到输出轴,但由于滚子传动的滑动摩擦,减速器的输出轴速度会略微降低。

这种速度降低主要来自于滚子在齿轮之间的滑动摩擦,以及滚子与齿轮之间的弹性变形。

除了转矩传递和转速变化外,RV减速器的动力学分析还需要考虑其他因素,例如减速器的刚度和弯曲振动。

减速器的刚度决定了其对外部载荷的响应能力,而弯曲振动则可能影响减速器的运行稳定性和寿命。

综上所述,RV减速器的动力学分析是一项复杂而重要的工作。

通过分析减速器的转矩传递、转速变化、刚度和振动等动力学特性,我们可以更好地理解减速器的运行机理,为传动系统的设计和优化提供指导。

RV减速器传动精度及固有特性研究

1 引言 工业是一个国家发展的重要基础,随着科技的

进步与发展,工业机器人在工业生产制造领域中的 应用越来越广,工业机器人的应用能够有效地提高

. A工ll业生Ri产g的ht效s率R及e质se量r.v相e较d.于国外工业机器人的

发展,我国工业机器人起步较晚,对于工业机器人中 的一些核心部件都需要进口.

随着智能化和数字化的到来袁工业机器人已经 逐渐应用于国家发展的各个领域.减速器是影响工 业机器人质量和水平的重要部件袁也标志着一个国 家的工业发展水平.精密齿轮 R V 系列是机床尧工厂 机器人尧装配设备尧输送机等需要精密定位尧高刚 度尧高冲击负荷能力的相关领域精密机械控制的理 想减速器. 2 R V 减速器的结构

. A心ll转动Ri袁g在h输ts入扭Re矩s的er作v用ed下.袁零件的运动方向为

角正方向袁等效位移的正方向为每个零件的运动方 向[5]. 2.5 行星架

以轴线为中心袁行星架和输出盘成 120毅 对称 分布袁 曲柄轴通过圆锥滚子轴承与行星架相联接袁 行星架为行星轮和曲柄轴的转动起支撑作用袁同时 随曲柄轴绕输入齿轮轴轴线做公转转动. 2.6 输出盘

图 2-2 R V 减速器模型图

首先袁盘的外表面相对于环形齿轮箱的辊子滑 动袁其次袁盘的旋转运动与低速轴的辊子相互作用. 摆线盘本身以与高速轴相反的方向旋转袁 同时袁盘 的外边缘上的凸起逐渐与连接到环形齿轮箱内周 的辊子接合.这种相互作用以降低的速度产生反向 旋转.对于高速轴的每一次完整旋转袁摆线盘以相 反的方向旋转一个摆线齿长.通常袁圆盘周围的摆 线齿比固定环形齿轮壳体中的销少一个袁导致实际 减速比等于圆盘上摆线齿数袁摆线盘的减小的旋转 通过与盘内包含的孔接合的驱动销和辊传递到低 速轴.随着同时承受接触和传递载荷的滚子(齿)数 量的增加,最大应力值减小袁提供了更大的扭矩传 递能力袁并提供了异常平稳尧无振动的驱动袁这种系 统通常包括两个圆盘和一个双偏心凸轮.对于具有 相应较小扭矩容量的较小单元尺寸袁可以使用由单 个偏心凸轮驱动的单个盘系统.

RV减速器

工作原理

工作原理

RV-E型减速机是2级减速型。 RV传动简图第1减速部…正齿轮减速机构 输入轴的旋转从输入齿轮传递到直齿轮,按齿数比进行减速。这是第一减速部。 第2减速部…差动齿轮减速机构 直齿轮与曲柄轴相连接,变为第二减速部的输入。在曲柄轴的偏心部分,通过滚动轴承安装RV齿轮。另外, 在外壳内侧仅比RV齿轮数多一个的针齿,以同等的齿距排列。 如果固定外壳转动直齿轮,则RV齿轮由于曲柄轴的偏心运动也进行偏心运动。 此时如果曲柄轴转动一周,则RV齿轮就会沿与曲柄轴相反的方向转动一个齿。 机构简图这个转动被输出到第2减速部的轴。 将轴固定时,外壳侧成为输出侧。 RV-E型减速机有很多使用方法。旋转方向与速比。

原理

原理

RV减速机的传动装置是由第一级渐开线圆柱齿轮行星减速机构和第二级摆线针轮行星减速机构两部分组成, 为一封闭差动轮系其结构示意图。主动的太阳轮1与输入轴相连,如果渐开线中心轮1顺时针方向旋转,它将带动 三个呈120°布置的行星轮2在绕中心轮轴心公转的同时还有逆时针方向自转,三个曲柄轴3与行星轮2相固连而同 速转动,两片相位差180°的摆线轮4铰接在三个曲柄轴上,并与固定的针轮相啮合,在其轴线绕针轮轴线公转的 同时,还将反方向自转,即顺时针转动。输出机构(即行星架)6由装在其上的三对曲柄轴支撑轴承来推动,把摆 线轮上的自转矢量以1:1的速比传递出来。

改进

改进

将RV减速器中的针齿轮设计为滚动传动。使用推力滚齿的设计方法,将针齿轮改进为滚动传动,将有利于减 小体积,增加载荷,提高使用精度,延长使用寿命,这将是重要的改进方向。

2023年5月11日,全球首台45T摆线齿轮减速机在湖北斯微特传动有限公司制造园区正式交付启运,该减速 机是世界上首台集高精度、大减速比和超大扭矩于一体的最大载重RV减速机。

RV减速器的动态特性分析

RV减速器的动态特性分析1. RV减速器的基本结构与工作原理RV减速器由减速机壳、输入轴、输出轴、传动系数装置等组成。

其中,传动系数装置是核心部件,通过内、外齿轮的啮合来实现传动。

RV减速器的工作原理是:输入轴带动传动系数装置旋转,传动系数装置通过内、外齿轮的啮合,将输入轴的旋转方向逆时针转变为输出轴的旋转方向。

传动系数装置采用的齿轮传动结构使得RV减速器具有高传动精度和承载能力大的特点。

2. RV减速器的动态特性2.1 齿轮传动系统的动力学特性齿轮传动系统具有复杂的动力学特性,主要表现为齿轮啮合刚度、齿轮副非线性和传动误差等。

其中,齿轮啮合刚度是齿轮传动系统的重要性能指标,表示齿轮副在加载下的刚度表现。

齿轮啮合刚度的大小直接影响着RV减速器的传动精度和承载能力。

2.2 振动特性齿轮传动系统在运动过程中会产生振动,振动频率和振幅是评估RV减速器动态特性的重要参数。

振动特性与齿轮装配质量、齿轮设计参数等有关。

振动会导致齿轮传动系统的噪声和动态响应不稳定,因此减小振动对于提升RV减速器的性能至关重要。

2.3 动态齿向传递误差动态齿向传递误差是由于齿轮啮合时产生的非理想运动引起的。

RV减速器的动态齿向传递误差会影响到输出轴的运动精度。

因此,分析和控制动态齿向传递误差对于优化RV减速器性能具有重要意义。

3. RV减速器动态特性对传动性能的影响3.1 传动精度RV减速器的动态特性直接影响着传动精度。

高齿轮啮合刚度和减小振动能够提高传动精度,使得输出轴的运动更加稳定和精准。

3.2 承载能力动态齿向传递误差对于RV减速器的承载能力具有重要影响。

减小动态齿向传递误差可以减小齿轮与轴承的载荷不均匀分布,提升承载能力,延长RV减速器的使用寿命。

4. 动态特性分析方法4.1 仿真分析法可以利用有限元软件对RV减速器的动态特性进行仿真分析。

通过建立准确的几何模型和相应的材料参数,可以计算得到齿轮传动系统的振动频率和振幅等关键参数。

RV减速机动力学建模方法研究

RV减速机动力学建模方法研究王刚张大卫黄田摘要:本文首先对摆线针轮传动进行了简单的受力分析,然后利用Hertz公式建立了RV减速机摆线针轮传动副的动力学模型,又利用石川公式建立了直齿轮传动副的动力学模型,在此基础之上,建立了RV减速机整机动力学模型。

关键词:RV减速机,动力学模型。

99-3-19 A study on the method of dynamic modelling for RV reducerWang Gang(Tianjin University)Abstract:Firstly this paper put forward a simple force bearing analysis on the transmission of cycloid-needle wheel and then,by the use of Hertz formula,established a dynamic model for the transmission pair of cycloid-needle wheel of RV reducer and again,utilizing Shi Chuan formula,set up a dynamic model for the transmission pair of spur gears.Based on this foundation the dynamic model of the whole RV reducer is built. Key words: RV reducer,Dynamic model.Fig7 Tab0 Ref6“Jixie Sheji”82751 前言RV减速机是在摆线针轮转动基础上发展起来的一种新型减速机, 与以前的减速机相比,其优越性是非常明显的:(1)减速比大,体积小,效率高。

(2)故障少,寿命长,耐冲击和超负荷。

.关于RV 减速器传动精度的研究

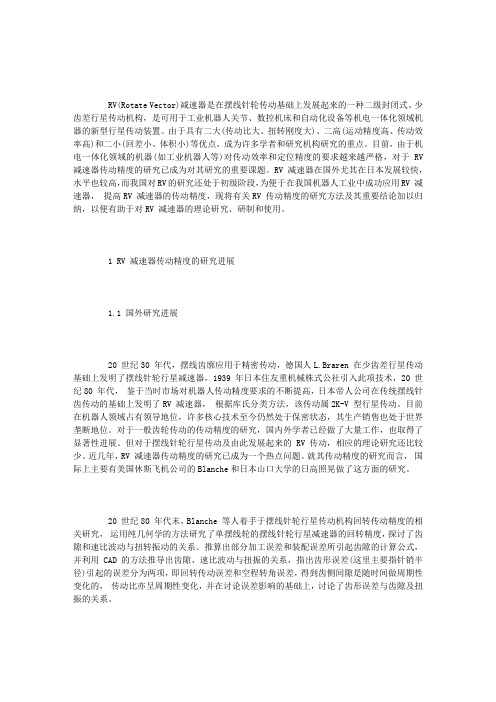

RV(Rotate Vector)减速器是在摆线针轮传动基础上发展起来的一种二级封闭式、少齿差行星传动机构,是可用于工业机器人关节、数控机床和自动化设备等机电一体化领域机器的新型行星传动装置。

由于具有二大(传动比大、扭转刚度大)、二高(运动精度高、传动效率高)和二小(回差小、体积小)等优点,成为许多学者和研究机构研究的重点。

目前,由于机电一体化领域的机器(如工业机器人等)对传动效率和定位精度的要求越来越严格,对于RV 减速器传动精度的研究已成为对其研究的重要课题。

RV 减速器在国外尤其在日本发展较快,水平也较高,而我国对RV的研究还处于初级阶段,为便于在我国机器人工业中成功应用RV 减速器,提高RV 减速器的传动精度,现将有关RV 传动精度的研究方法及其重要结论加以归纳,以便有助于对RV 减速器的理论研究、研制和使用。

1 RV 减速器传动精度的研究进展1.1 国外研究进展20 世纪30 年代,摆线齿廓应用于精密传动,德国人L.Braren 在少齿差行星传动基础上发明了摆线针轮行星减速器,1939 年日本住友重机械株式公社引入此项技术,20 世纪80 年代,鉴于当时市场对机器人传动精度要求的不断提高,日本帝人公司在传统摆线针齿传动的基础上发明了RV 减速器,根据库氏分类方法,该传动属2K-V 型行星传动。

目前在机器人领域占有领导地位,许多核心技术至今仍然处于保密状态,其生产销售也处于世界垄断地位。

对于一般齿轮传动的传动精度的研究,国内外学者已经做了大量工作,也取得了显著性进展。

但对于摆线针轮行星传动及由此发展起来的RV 传动,相应的理论研究还比较少。

近几年,RV 减速器传动精度的研究已成为一个热点问题。

就其传动精度的研究而言,国际上主要有美国休斯飞机公司的Blanche和日本山口大学的日高照晃做了这方面的研究。

20 世纪80 年代末,Blanche 等人着手于摆线针轮行星传动机构回转传动精度的相关研究,运用纯几何学的方法研究了单摆线轮的摆线针轮行星减速器的回转精度,探讨了齿隙和速比波动与扭转振动的关系。

机器人关节RV减速器研究

机器人关节RV减速器研究机器人关节RV减速器研究引言随着科技的不断进步和人工智能的发展,机器人技术在各个领域中得到了广泛的应用。

机器人关节是机器人中的重要组成部分,决定了机器人的灵活性和精准度。

而关节驱动减速器作为机器人关节运动的核心装置,承担着减速、增力和逆运动等功能,对机器人的性能起着重要的影响。

本文将探讨机器人关节RV减速器的相关研究内容。

一、机器人关节RV减速器的概念与结构机器人关节RV减速器是一种齿轮传动装置,通过输出轴上的旋转运动实现减速或增力作用。

其结构由外围壳体、轴承、齿轮和润滑系统等组成。

其中,齿轮是整个减速器的核心部件,负责传递动力和减速的作用。

二、机器人关节RV减速器的优势1. 高传递效率:RV减速器采用了齿轮传动的方式,能够将输入的动力有效传递给输出端,具有较高的传递效率。

2. 大传动比范围:RV减速器的传动比范围相对较大,能够满足不同机器人关节的运动需求。

3. 紧凑结构:由于RV减速器采用了齿轮传动,其结构相对紧凑,占用空间小,方便机器人关节的安装和布局。

4. 高精度定位:RV减速器的设计精度较高,能够实现机器人关节的高精度定位,并提高机器人的运动精度和稳定性。

三、机器人关节RV减速器的应用领域1. 工业机器人:在工业领域中,机器人关节RV减速器广泛应用于工业机械臂的关节部分,能够帮助机器人实现各种复杂的动作,提高生产效率和品质。

2. 服务机器人:随着服务机器人的普及应用,机器人关节RV减速器在服务机器人的关键部件中扮演着重要的角色,能够实现多种复杂的运动,提高机器人的工作效率和精准度。

3. 医疗机器人:在医疗领域中,机器人关节RV减速器可用于医疗手术机器人的关节驱动装置,通过减速器的精准控制,能够实现机器人的高精度手术操作。

四、机器人关节RV减速器的研究进展1. 材料研究:机器人关节RV减速器的性能受材料的影响较大。

目前,一些新型材料的应用正在被研究,以提高减速器的强度和耐磨性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

RV 减速器的动力学模型与固有频率研究

刘继岩 孙 涛 戚厚军

摘要 建立 RV 减速器的动力学模型并推导运动微分方程 , 通过求解 振动方程得到系统的固有频率 , 并就针轮齿数对 RV 减速器振动的影响等 进行了研究, 得到对 RV 减速器的设计和应用具有指导意义的结论。 关键词 RV 减速器 机器人 振动 固有频率 中国图书资料分类法分类号 T H 132. 41 RV( Rot or Vect or ) 减速器具有传动比大、 体 积小、 传动效率高、 扭转刚度大、 承载能力强和抗冲 击性好等特点, 被广泛使用于机器人。有关 RV 减 速器静态方面的研究

m= 1 j = 1

kbmj +

m= 1

k am ) x O = - P O

式中, 下标 i = 1, 2; k = 3- i 。 m I、 m s、 m pi 、 m H i、 m ci、 m O 依次为输入轴段、 太阳轮、 行星轮、 曲柄轴段、 摆线轮、 行星架的当量质量。 m I = I I/ r 2 bs , I I 为输入

* 国家 863 高技术计划资助项目 ( 863— 512— 04— 19) 收稿日期 : 1998— 10— 19

图 2 RV 传动的动力学模型

回转自由度 , 即共有 5 个扭转 角: s 、pi 、ci ( i = 1, 2) 。 ( 2) 渐开线行星轮和摆线轮不但做自转 , 同 时其轴线还要做公转运动, 因此 , 渐开线行星轮和 摆 线轮 的中心做 平面运动 , 分别具 有位移 X pi , X c i ( i = 1, 2) 。 ( 3) 曲柄轴的回转角 架的输出回转角

ksp i

i= 1

cos

X pi = 0 cos X pi -

m pi x pi - ksp i x s + ( kp iHi + ksp i ) x pi + ksp i kp i Hi x Hi = 0 cos x s + k spi

2

M p i X pi - ksp i

co s

x pi +

2

( k spi co s 2 + kai ) X pi - kai x O = 0 m Hi x Hi + k pi Hi x p i + ( kp iHi +

・ 382・

图 3 摆线针轮传动受力图

时刻摆线轮上的负载转矩 T 由 i = m 至 i = n 的

RV 减速器 的动力学模型与固有频率研究—— 刘继岩 孙 涛 戚厚军

z T 个处于啮合状态的齿传递, 由于摆线轮与针齿 轮的接触变形 , 摆线轮转过一个

i= n

表 2 RV 减速器固有频率 频率 阶 次 1 2 3 4 5 6

1 RV 传动的结构和原理

RV 型行星传动结构见图 1 。它是以具有两级 减速装置和圆盘行 星架简支结构为主 要 特 征 的 2K —V 行星传动机构, 第一 级 是 由太 阳 轮 和 n( n = 2、 3) 个行星 齿轮组成的渐开线 直齿轮传动; 第二级 为摆线针轮传动部 图 1 R V 传动简图 分: 与行星齿轮相连 的 n 个曲柄轴、 曲柄轴上传递动力的两个摆线轮、 针 齿组成的针轮 , 以及在两侧支撑曲柄轴的行星 架。 其传动原理为, 电机的顺时针转动由中心轮传 递给 n 个行星轮 , 进行第一级减速。 行星轮的转动 作为第二级减速部分的输入传给与其连成一体的 曲柄轴 , 由于行星轮逆时针方向的自转, 致使摆线

; x pi 为行星轮沿啮合作用线的微

pi

; X pi 为行星轮中心的微位移 ;

ci

是摆线轮的转动惯量 ; m O = I O / R 2 H , I O 是行星架 的转动惯量 ; M pi 、 M c i 分别为行星轮和摆线轮的质 量 ; 为渐开线齿轮的压力角 ; k spi 、 k ci 分别为渐开 线齿轮和摆线针轮传动的啮合刚度 , 它们都是时 间的周期函数 ; k Is 、 k p1H1 、 k p2H 2 分别是相 应轴段扭 转刚度 K Is 、 K p1H1 、 K p2H 2 的当量刚度, k Is = K Is / r 2 bs , k pi Hi = K piH i / ( a r bpi ) , i = 1, 2。 k ai 、 k bij 表示第 i 个 曲柄轴的弯曲刚度 , 下标 a、 b 分别对应着曲柄轴 上安装同步轮处的刚度和安装第 j 个摆线轮处的 刚度。 将上面的方程用矩阵表示成动力学方程的 一般形式 [ M ] { x } + [ C] { x } + [ K ] { x } = { f } ( 2) 式( 2) 中的 [ K ] 是时间的函数 , 不同于一般 的常系数方程, 是一个参数自激系统。

m Ox O i= 1 2

k ai X p i + ( kb 11 - kb 12 ) x H1 + ( kb22 - k b21 ) x H2 2

kbm 1x c1 m= 1 m= 1

k bm2 x c2 + ( k b21 - kb 11 ) X c1 +

2 2 2

( k b12 - kb 22 ) X c2 + (

x Hi 为曲柄轴偏心凸轮中心的切向微位移 , x Hi = a ; x ci 为摆线轮的切向微位移, x ci = R H

I

; X ci

为摆线轮中心的微位移 ; x I 为输入轴的切向微位 移 , x I = r bs RH 径。

O

; x O 为行星架的切向微位移, x O =

。 式中 , i = 1, 2; r bs 、 r bpi 为太阳轮和行星轮

2 2

4 方程的求解

ksp i x p i -

m sx s + k Isx I + ( kIs +

i= 1 2

ksp i ) x s i= 1

4. 1 啮合刚度的计算 4. 1. 1 渐开线齿轮的啮合刚度 根据文献[ 5] 提出的算法采用有限元程序计 算了齿轮一个啮合周期内若干个啮合位置变形的 柔度系数, 从而得到一个周期内啮合刚度的离散 值 ( 见表 1) 。

i= n

Z b = 30 139. 2 824. 4 1251. 0 2186. 5 3606. 0 5069. 5 Z b = 60 156. 0 1021. 4 1587. 4 2568. 9 4311. 1 5929. 3

对针轮齿数为 30 的 RV 减速器进行动态实 验 , 测得其一阶基频为 131 Hz, 计算结果与实验 结果比较接近。 在负载变化和误差较小的情况下 , 齿轮系统的激励频率就是啮合刚度的变化频率。 RV 减速器系统的运动周期应是所包含的 2 种啮 合刚度变化周期的最小公倍数, 由于从太阳轮到 摆线轮的减速比很大, 可以把摆线针轮啮合刚度 变化的周期作为运动周期。 其变化的频率为 f 2 = n2 ( Zb - 1) / 60 = 14. 5 Hz ( 5) 式中, n 2 是第二级减速部分的输入转速。 由表 2 可 以发现 , 系统基频远大于激励频率, 因此 RV 减速 器的振动水平很低。 对比文献 [ 5] 给出的机器人 用谐波减速器 ( 传动比 i = 128) 时振动研究的结 果 , 在额定功率和速比相近的条件下 , 谐波减速器 的基频仅达到 16. 6 Hz 。 正因如此 , 在机器人上使 用谐波减速器时 , 机器人的扭振一直是突出的问 题。 而 RV 减速器则由于刚性较大 , 较好地解决了 机器人旋转部位的扭振问题 , 目前已越来越广泛 地应用于机器人。 5. 2 针轮齿数的影响 日 本 帝人 公 司 在研 制 参 数 如表 2 所 示 的 RV 6—A Ⅱ 型减速器时发现 , 在不改变减速器的 结构和速比的情况下, 随着针轮数目增加 , 减速器 的 振 动响应也 随着增加。 为了探讨 针轮齿数 对 RV 减速器动态特性的影响, 增加针轮齿数 Z b, 亦 即增大第二级的速比、 减小第一级的速比 , 然后再 计 算其固有频率 , 结果见表 2 底行。 计算表明, 增 加针轮齿数 , 系统的固频并没有减小 , 反而是略有 增 大。 由此可见, 针轮数目增加时振动恶化, 并不 是因刚性降低导致的基频下降。 式 ( 5) 表明 , RV 减速器的激励频率 f 2 由第二 级的输入转速 n2 和针轮数目 Z b 决定。 设第一级的 渐开线传动部分的减速比为 i 1, 输入转速为 N , 则 n2 = N / i 1 ( 6) 当 Z b 增加时 , 第二级的摆线针轮结构的传动 比增大 , 而总传动比不变, 因此 i1 必然减小, 则由 ( 下转第 386 页 )

Hi s

轴的转动惯量 ; m s = I s / r 2 bs , I s 为太阳轮的转动惯 量 ; m pi = I pi / r 2 bpi , I pi 是行星轮的转动惯量; m Hi =

2 I Hi / a2 , I Hi 是曲柄轴的转动惯量 ; m ci = I c i / R H , I ci

m= 1 2

kbmi ) x ci +

( 10 N / m )

7

4. 0092074. 047814 4. 085905 4. 061108 4. 264018 4. 092078

( k bi i - k bki ) X ci - x O

m= 1 2

kbmi = 0

2

4. 1. 2 摆线针轮传动的啮合刚度 目 前 国内 外

的基圆半径; a 为偏心距 ; R H 为曲柄轴的分布圆半

3 系统动力学方程

减 速器属于典型的离散振动系统 , 对其建立 动力学模型既简便又有效的方法是集中质量法。 选定广义坐标之后 , 借助拉格朗日方程, 可以推导 出系统的运动方程如下 :

m I x I + kIs x I - kIsx s = P I