SMT电子零介

SMT-技术介绍x

1990年代:SMT技术广泛应用于消费电子、汽 车电子等领域,出现了柔性电路板和芯片封装 技术

2000年代:SMT技术不断创新,出现了 3D封装、系统封装等技术,提高了电子产 品的性能和可靠性

2010年代:SMT技术向智能化、绿色化方向 发展,出现了智能工厂、绿色制造等概念

低成本:生产成本低,经 济效益高

SMT技术原理

SMT基本组成

印刷机:用于将焊膏或贴片胶印刷到PCB板上 贴片机:用于将电子元件贴放到PCB板上的指定位置 回流焊炉:用于将焊膏熔化,实现电子元件与PCB板的焊接 光学检测设备:用于检测电子元件的贴放质量和焊接质量 维修设备:用于修复不良的电子元件和PCB板 自动化设备:用于实现SMT生产线的自动化操作和监控

SMT技术应用领域

电子设备:如手机、电脑、电视等 汽车电子:如导航系统、娱乐系统等 医疗设备:如医疗仪器、检测设备等 航空航天:如卫星、航天器等 军事装备:如雷达、通信设备等 其他领域:如物联网、智能家居等

SMT技术优势

高密度:可以实现更高的 集成度和更小的体积

高速度:生产速度快,效 率高

高可靠性:焊接质量高, 可靠性好

添加标题

添加标题

添加标题

添加标题

起源于20世纪60年代,是一种将电 子元件安装在PCB(Printed Circuit Bord)上的技术

主要应用领域:电子、通信、汽车、 医疗等

SMT技术发展历程

1960年代:SMT技术诞生,主要用于军事和航 天领域

术在智能制造中的作用与价值

SMT技术是智能 制造的关键技术 之一,可以实现 电子产品的小型 化、轻量化和智 能化。

SMT基础知识学习

机遇

随着5G、物联网、人工智能等新兴技术的快速发展,SMT行业将迎来新的发展 机遇。同时,随着绿色环保意识的提高,SMT行业将迎来更多的市场机会。

THANKS FOR WATCHING

感谢您的观看

绿色SMT的发展趋势

环保材料

随着环保意识的提高,SMT行业将更加注重使用 环保材料,减少对环境的污染。

节能减排

SMT企业将积极采取节能减排措施,降低生产过 程中的能耗和排放,实现绿色生产。

循环经济

SMT行业将推动循环经济的发展,通过废弃物回 收和再利用,减少资源浪费。

SMT行业面临的挑战与机遇

挑战

焊片

焊片是一种金属片,用于 将电子元件焊接到电路板 上,通常与焊膏配合使用。

粘胶剂和其它辅助材料

粘胶剂

粘胶剂是用于固定电子元 件在电路板上的粘合剂, 具有高粘性、耐温等特点。

清洗剂

清洗剂是用于清除焊接过 程中产生的残留物和污垢 的化学物质。

防护涂料

防护涂料是用于保护电路 板和电子元件不受环境影 响和机械损伤的涂料。

回流焊接

使用回流炉将贴装好的PCB板 加热,使焊膏熔化并完成焊接

。

检测与返修

使用检测设备对焊接好的PCB 板进行检测,对不合格的焊点

进行返修。

SMT制程中的缺陷及原因分析

焊球

由于焊膏量不足、印刷不均匀或元件 贴装位置偏差等原因导致焊接时出现 焊球。

空洞

由于焊膏量过多、印刷过厚或回流温 度不够等原因导致焊接时出现空洞。

RoHS指令

01

限制使用某些有害物质指令,限制在电子电气设备中使用某些

smt基础知识

汇报人:

日期:

目录

• SMT概述 • SMT生产工艺 • SMT设备与材料 • SMT常见问题与解决方案 • SMT发展趋势与前景 • SMT基础知识总结

01

SMT概述

什么是SMT

• SMT(Surface Mount Technology,表面贴装技术)是一种将电子元件和电路板焊接到电 路板上的技术。它广泛应用于电子产品的制造和维修中,特别是在消费电子产品、通信设备 、计算机硬件等领域。

高密度:由于焊接面积小,SMT可以实现高密度 03 电路设计,从而提高了电路板的性能和功能。

SMT的特点与优势

01 高速度

SMT生产速度比传统插件生产速度快,可以提高 生产效率。

02 高精度

SMT焊接精度高,可以减少焊接不良率和维修工 作量。

03 低成本

由于SMT可以减少电子元件的体积和焊接面积, 可以降低生产成本和产品体积。

零件倒置

零件倒置会影响焊接效果 和产品质量。

零件缺失

零件缺失会导致线路板功 能不完善或无法正常工作 。

零件损坏

零件损坏会影响焊接效果 和产品质量。

回流焊接缺陷

冷焊

焊接时间过短或温度过低 ,导致锡球没有完全熔化 ,形成冷焊。

热熔

焊接时间过长或温度过高 ,导致锡球过度熔化,形 成热熔。

锡珠

回流过程中锡球上产生小 珠状突起,影响焊接质量 和外观。

SMT的历史与发展

• SMT起源于20世纪60年代,当时由于电子元件体积不断缩小,传统插件技术难以满足生产需求。为了提高生 产效率和降低成本,表面贴装技术应运而生。随着技术的不断发展和进步,SMT已成为现代电子制造中不可或 缺的一部分。

smt专业词汇

SMT专业词汇1. 什么是SMT?SMT〔Surface Mount Technology〕是一种电子元件外表贴装技术,也称为外表贴装装配技术。

相比于传统的穿孔技术,SMT通过将电子元件直接粘贴在PCB〔Printed Circuit Board〕上,大大提高了电子产品的集成度和生产效率。

2. SMT专业词汇解释2.1 PCBPCB是Printed Circuit Board的缩写,中文翻译为印刷电路板。

它是一种用于支持电子元件、提供电气连接的根底材料。

PCB是电子产品的核心组成局部,通过电路连接各种电子元件,实现电气信号的传输。

SMD是Surface Mount Device的缩写,中文翻译为外表贴装元件。

它是一种可以通过SMT技术直接贴装在PCB上的电子元件。

SMD元件具有体积小、功耗低、速度快等优势,广泛应用于手机、电脑、电视等电子产品中。

2.3 贴装机贴装机是实现SMT技术的关键设备,也称为SMT贴片机。

贴装机通过自动化控制,从SMD元件的供料、抓取到位置校正,完成电子元件的贴装工作。

贴装机不仅能大幅提高生产效率,还能保证元件的贴装质量。

焊接是将电子元件与PCB进行连接的过程,实现电气信号的传输。

在SMT中,焊接通常使用热风炉或回流炉进行。

焊接的质量直接影响到电子产品的可靠性和性能。

2.5 贴装精度贴装精度是指贴装机在将SMD元件贴装到PCB上的位置精度。

贴装精度影响到电子产品的性能和可靠性,要求高贴装精度的产品通常在贴装机的控制和校正上有更高的要求。

2.6 贴装效率贴装效率指的是贴装机完成贴装工作的速度,通常是指每小时贴装的元件数量。

提高贴装效率可以提高生产效率,降低生产本钱。

贴装效率高的贴装机通常具有更高的自动化程度和更快的工作速度。

2.7 视觉检测视觉检测是贴装机在贴装过程中进行的一项重要工作。

通过摄像头和图像处理算法,视觉检测系统可以检测元件的位置、尺寸和旋转角度,确保元件的正确贴装。

SMT生产流程介绍

SMT生产流程介绍SMT(Super Mounting Technology)是一种高效的电子组装技术,通过将表面贴装元件(Surface Mount Device,简称SMD)焊接到印刷电路板上,实现电子产品的组装。

SMT生产流程可以分为五个主要步骤,包括原材料准备、印刷电路板制作、元件贴装、回流焊接和测试调试。

下面将逐一介绍这些步骤。

首先是原材料准备。

这一步骤包括SMD元件、印刷电路板、焊接材料以及其他辅助材料的准备。

SMD元件包括电阻、电容、晶体管等,它们会被贴到印刷电路板上。

印刷电路板是一个具有导电线路的基板,上面会有图案化的导线和焊盘。

焊接材料主要是焊料,用于确保SMD元件与电路板之间的连接。

第二步是印刷电路板制作。

这一步骤包括图案化、蚀刻和钻孔等工艺。

首先,在印刷电路板上应用一层称为铜箔的导电材料,然后使用光刻机将电路图案照射在铜箔上,形成导线和焊盘。

接着,通过蚀刻的方法将未光刻部分的铜箔腐蚀掉,留下需要的导线和焊盘。

最后,使用钻孔机在电路板上钻孔,以便后续的元件贴装。

第三步是元件贴装。

在这一步骤中,使用自动贴装机将SMD元件精确地贴到印刷电路板上。

自动贴装机具有多个元件供料器和贴装头,可以根据元件的规格和要求进行精确的贴装。

当元件被贴到正确的位置后,它们会被暂时粘在焊盘上,以便后续的焊接过程。

第四步是回流焊接。

回流焊接是将SMD元件与电路板焊接在一起的过程。

它会使用回流炉来加热整个电路板,使焊料熔化并与电路板和元件连接起来。

回流炉中的温度和时间会根据焊料的要求进行控制,以确保焊接的质量。

在回流焊接过程中,焊料会液化并填充焊盘和元件之间的间隙,形成良好的焊接连接。

最后一步是测试调试。

这一步骤用于检查和确保电路板的功能和质量。

测试设备可以通过应用电压和信号来测试电路板上的元件和导线的连接情况。

如果发现任何问题或缺陷,可以进行修复或重新制作,以确保电路板的可靠性和性能。

综上所述,SMT生产流程包括原材料准备、印刷电路板制作、元件贴装、回流焊接和测试调试等五个主要步骤。

SMD贴片、SMT等电子元器件知识(插图版)Microsoft Word 文档

什么是SMD它是Surface Mounted Devices的缩写,意为:表面贴装器件,它是SMT(Surface Mount Technology 中文:表面黏著技术)元器件中的一种。

“在电子线路板生产的初级阶段,过孔装配完全由人工来完成。

首批自动化机器推出后,它们可放置一些简单的引脚元件,但是复杂的元件仍需要手工放置方可进行波峰焊。

表面贴装元件在大约二十年前推出,并就此开创了一个新纪元。

从无源元件到有源元件和集成电路,最终都变成了表面贴装器件(SMD)并可通过拾放设备进行装配。

在很长一段时间内人们都认为所有的引脚元件最终都可采用SMD封装。

除SMD外还有:SMC:表面组装元件(Surface Mounted commponents)主要有矩形片式元件、圆柱形片式元件、复合片式元件、异形片式元件。

SMD建筑设计事务所SMD建筑设计事务所是世界知名的青年建筑师设计事务所。

SMD一直站在世界建筑设计和建筑工程业的最前沿,自成立以来,完成的设计项目,包括办公大楼、银行和金融机构、政府建筑、公共建筑、私人住宅、医疗机构、宗教建筑、机场、娱乐和体育场所、学校建筑等等。

SMD元件主要有片式晶体管和集成电路集成电路又包括SOP、SOJ、PLCC、LCCC、QFP、BGA、CSP 、FC、MCM等。

举例如下:1、连接件(Interconnect):提供机械与电气连接/断开,由连接插头和插座组成,将电缆、支架、机箱或其它PCB与PCB连接起来;可是与板的实际连接必须是通过表面贴装型接触。

2、a有源电子元件(Active):在模拟或数字电路中,可以自己控制电压和电流,以产生增益或开关作用,即对施加信号有反应,可以改变自己的基本特性。

b无源电子元件(Inactive):当施以电信号时不改变本身特性,即提供简单的、可重复的反应。

3、异型电子元件(Odd-form):其几何形状因素是奇特的,但不必是独特的。

因此必须用手工贴装,其外壳(与其基本功能成对比)形状是不标准的例如:许多变压器、混合电路结构、风扇、机械开关块,等。

SMT质量控制概述

SMT质量控制概述SMT(Surface Mount Technology)是表面贴装技术的缩写,是电子产品制造中常用的一种组装技术。

它与传统的插件技术相比,具有更高的生产效率、更好的电气性能和更小的体积。

首先,在SMT生产之前,需要对SMT设备进行校准和标定。

校准是指检查设备是否正常工作,标定是指调整设备参数以确保设备能够正确地拾取、检测和放置元件。

校准和标定可以通过使用校准模板和标定物件进行。

其次,贴片精度的控制是SMT质量控制中的重要步骤。

贴片精度指的是SMT设备的摆放偏差和元件放置偏差。

要控制贴片精度,需要选择合适的SMT设备和元件,设置适当的参数,并进行必要的校准和标定。

另外,还需要定期检查贴片过程中的偏差情况,并及时调整设备以保持贴片精度的稳定性。

焊接质量的评估也是SMT质量控制中的重要内容。

焊接质量是指焊接接头的可靠性和完整性。

在SMT焊接中,常见的焊接缺陷包括短路、开路、冷焊、不良焊接等。

为了确保焊接质量,需要对焊接过程进行监控和控制。

首先,需要保证焊接设备和焊接材料的质量,例如,使用合适的焊接面剂、焊锡合金和焊接工具。

其次,需要进行适当的焊接参数的设置和调整,以确保焊接过程中温度、时间和压力的稳定性。

最后,还需要进行焊接后的检测和评估,例如,使用X射线或超声波检测来检查焊接接头的完整性和可靠性。

除了以上的关键内容外,SMT质量控制还涉及到一些其他方面。

例如,对于SMT元件的进货和存储,需要进行质量检验和分类,并采取合适的存储措施以避免元件损坏或污染。

此外,还需要对整个SMT生产过程进行质量管理,包括工序检验、自动测试、可追溯性和质量记录等。

总结起来,SMT质量控制是确保SMT生产过程的质量稳定和产品的可靠性的关键环节。

它涉及到SMT设备的校准和标定、贴片精度的控制、焊接质量的评估等多个方面。

通过合理的质量控制措施,可以最大程度地减少SMT生产过程中的缺陷和故障,提高产品的质量和可靠性。

SMT生产标准技术流程

SMT生产标准技术流程SMT(Surface Mount Technology)是一种电子元器件表面粘贴技术,广泛应用于电子产品的生产。

SMT生产标准技术流程是确保SMT生产过程质量和产能的重要指南。

下面是SMT生产标准技术流程的一般步骤:1. 设计审核:在SMT生产之前,设计团队对PCB(Printed Circuit Board)进行审核,确保其符合SMT生产的要求。

这一步骤包括检查PCB布线、元器件封装尺寸和元器件位置等。

2. 元器件采购:在SMT生产之前,采购团队根据设计要求采购所需的元器件,确保其品质和供货周期。

3. 印刷:使用印刷机将焊膏印刷到PCB上,确保焊膏的均匀性和质量。

4. 贴片:使用贴片机将表面贴装元器件粘贴到PCB上,确保元器件粘贴的准确性和质量。

5. 焊接:通过回流炉或波峰焊接机对元器件进行焊接,确保焊接焊点的质量和可靠性。

6. 质量控制:在整个SMT生产过程中,质量控制团队进行严格的产品质量检验,确保产品符合客户要求和标准。

7. 包装和发货:完成SMT生产后,将产品进行包装,并按照客户要求进行发货。

以上是SMT生产标准技术流程的一般步骤,每个步骤都需要严格执行,并且需要定期进行技术改进,以确保生产的质量和效率。

通过严格遵循SMT生产标准技术流程,可以提高产品的质量和竞争力,满足客户的需求。

SMT生产标准技术流程的严格执行是确保电子产品质量和稳定性的关键之一。

让我们进一步深入探讨SMT生产标准技术流程的重要性以及每个步骤的关键性。

首先,设计审核是SMT生产流程的关键一步。

在这个阶段,设计团队需要对PCB进行详细的审核,确保其布线符合SMT生产要求,元器件封装尺寸、位置等符合标准。

由此可以确保在后续的生产过程中能够顺利进行,避免设计上的问题导致生产出现困难或质量问题。

此外,设计审核阶段也为后续的元器件采购提供了指导,确保元器件的选择能够满足设计要求。

元器件采购是另一个至关重要的环节。

SMT制程规范

4.材料报废处理要求

4-1.针对SMT制程出现的材料报废处理流程 如下:(填写以下表格) 出现报废→领班填 写"机型""MO-NO""日期""报废原因""数量" 并签名→责任人签名确认并填写改善对 策→PE确认是否报废→如可修护则返回修 护处理,如需报废则判定报废处理→PE课长 签名→生产组长签名→生产课长签名→部 门主管签名→针对半成品报废要转由修护 拆卸主件材料,修护处理后要签名 →WIP进 行确认与结案.

数管量处). 理。

• 1-2. 检查材料有无短装、有无破损. • 1-3. 尾数料须用材料规格标签注明,标签格式如下图示。

料号

规格 入料日

期

数量

1-4. 物料点收材料无误后,须于材料盘上注 明该材料料号1-5. 真空包装的须防潮的材料 不可拆开真空包装。

1-6.带式材料点数时注意不可造成曲折。 2.材料运送: 2-1.不可碰撞,不可掉落。 2-2.利用厂商的原包装运送。 2-3.要做静电防护。 3.材料存放: 3-1.将材料放置于SMT物料区的材料架上。 3-2.真空包装的须防潮的材料,按"管制点4.

交换记录表”, 所换材料需确认背纹并记录 在记录表的备注栏,如为无背纹的材料需 贴附一颗料在记录表的备注栏内。

五.回流焊

1.开线与换线设定值的确认

1-1.开线与换线时需按“XX线XX设备XX机 型回焊炉操作条件”中的参数进行设定。

2.回焊温度曲线图的制作与保存。

2-1.每日早上8:00开始需对各线回焊炉进 行回焊温度曲线的量测,量测后与该规格 锡膏的标准曲线图核对OK后,将曲线打印 在专用 的格式上,并悬挂于回焊炉前,当 天SMT PE需 完成会签动作,次日传主管审 核。

什么是SMT

SMT概述一:什么是SMT?1:SMT概述SMT是Surface Mount Technology的缩写形式,译成表面安装技术。

美国是SMT 的发明地,1963年世界出现第一只表面贴装元器件和飞利蒲公司推出第一块表面贴装集成电路以来,SMT已由初期主要应用在军事,航空,航天等尖端产品和投资类产品逐渐广泛应用到计算机,通讯,军事,工业自动化,消费类电子产品等各行各业。

SMT发展非常迅猛。

进入80年代SMT技术已成为国际上最热门的新一代电子组装技术,被誉为电子组装技术一次革命。

2:SMT组成:主要由表面贴装元器件(SMC/SMD),贴装技术,贴装设备三部分。

2.1:表面贴装元器件(SMC/SMD)2.1.1:表面贴装元器件(SMC/SMD)说明:SMC: Surface mount components,主要是指一些有源的表面贴装元件;SMD: surface mount device,主要是指一些无源的表面贴装元件;2.1.2:SMC/SMD的发展趋势(1):SMC――片式元件向小、薄型发展。

其尺寸从1206(3.2mm*1.6mm)向0805(2.0mm*1.25mm)-0603(1.6mm*0.8mm)-0402(1.0mm*0.5mm)-0201(0.6mm*0.3mm)发展。

(2)SMD――表面组装器件向小型、薄型和窄引脚间距发展。

引脚中心距从 1.27向0.635mm-0.5mm-0.4mm及0.3mm发展。

(3)出现了新的封装形式BGA(球栅阵列,ball grid arrag)、CSP(UBGA)和FILP CHIP(倒装芯片)。

由于QFP(四边扁平封装器件受SMT工艺的限制,0.3mm的引脚间距已经是极限值。

而BGA的引脚是球形的,均匀地分布在芯片的底部。

BGA和QFP相比最突出的优点首先是I/O数的封装面积比高,节省了PCB面积,提高了组装密度。

其次是引脚间距较大,有1.5mm、1.27mm和1.00mm,组装难度下降,加工窗口更大。

SMT基础知识介绍

SMT基础知识介绍SMT(Surface Mount Technology)是电子业界一门新兴的工业技术,它的兴起及迅猛发展是电子组装业的一次革命,被誉为电子业的”明日之星”,它使电子组装变得越来越快速和简单,随之而来的是各种电子产品更新换代越来越快,集成度越来越高,价格越来越便宜。

为IT(Information Technology)产业的飞速发展作出了巨大贡献。

SMT零件SMT所涉及的零件种类繁多,样式各异,有许多已经形成了业界通用的标准,这主要是一些芯片电容电阻等等;有许多仍在经历着不断的变化,尤其是IC类零件,其封装形式的变化层出不穷,令人目不暇接,传统的引脚封装正在经受着新一代封装形式(BGA、FLIP CHIP等等)的冲击,在本章里将分标准零件与IC类零件详细阐述。

一、标准零件标准零件是在SMT发展过程中逐步形成的,主要是针对用量比较大的零件,本节只讲述常见的标准零件。

目前主要有以下几种:电阻(R)、排阻(RA或RN)、电感(L)、陶瓷电容(C)、排容(CP)、钽质电容(C)、二极管(D)、晶体管(Q)【括号内为PCB(印刷电路板)上之零件代码】,在PCB上可根据代码来判定其零件类型,一般说来,零件代码与实际装着的零件是相对应的。

1、零件规格:(1)、零件规格即零件的外形尺寸,SMT发展至今,业界为方便作业,已经形成了一个标准零件系列,各家零件供货商皆是按这一标准制造。

标准零件之尺寸规格有英制与公制两种表示方法,如下表公制表示法 1206 0805 0603 0402英制表示法 3216 2125 1608 1005含义 L:1.2inch(3.2mm)W:0.6inch(1.6mm) L:0.8inch(2.0mm)W:0.5inch(1.25mm) L:0.6inch(1.6mm)W:0.3inch(0.8mm) L:0.4inch(1.0mm)W:0.2inch(0.5mm)注:a、L(Length):长度; W(Width):宽度; inch:英寸b、1 inch=25.4mm(2)、在(1)中未提及零件的厚度,在这一点上因零件不同而有所差异,在生产时应以实际量测为准。

SMT常用部分英文技术术语辅料部分

SMT 常用部分英文技术术语-辅料部分1,产品名称Lead-Free 无铅Material 资料No-residue 低残留No-clean 免冲洗Solder Paste 锡膏Solder Bar 锡条Solder Wire 锡线Solder Perform 预成型锡料Solder Sphere 球形锡料Flux 助焊剂Cleaner 冲洗剂Thinner 稀释剂Surface Mount Adhesive 表面贴装胶Underfill/Underfiller底部填补胶/填料Encapsulant/ Sealant 密封剂 / 胶Adhesive 胶/ 粘合剂Instant Adhesive 速凝胶Bonder 邦定胶 / 黑胶Abrasive 研磨剂Silicone 硅脂Accelerator 促使剂,加快剂Saponifier 皂化剂Coating 涂料,覆料Activator 活化剂,活性剂Inhibitor 阻缓剂Thermally Conductive Adhesive 导热胶Thermally Conductive Silicone 导热硅脂Electrically Conductive Silicone 导电硅胶2,客户产品名称 &客户部门及各部门职工职称液晶显示器 LCD(Liquid Crystal Display)发光二极管 LED(Light Emitting Diode)电阻 resistance电阻器 resistor整流器 rectifier电容 capacitance电容器 capacitor/capacitator电感 inductance电感器 inductor/inducer变压器 transformer蓄电池 storage battery继电器 electrical relay充电器 charger/ battery charger电源 power/ power supply集成电路 IC(Integrated Circuit)电路板 circuit board不中断电源 UPS(Uninterruptable Power Supply)连结器 connector操作指导书 / 工艺文件 operation guide/ process paper 设计文件 Design Document技术标准 technical standard3,产品测试项目Density/Specific Gravity 比重Colour 颜色Odor 气味Solid Content/ Percentage non volatile 固体含量Halide Content 卤化物含量Flash Point 闪点Acid Number/Value 酸值(酸价)Viscosity 粘度值Foaming test 起泡试验Physical state/ Appearance 物理状态PH Value 酸碱度Boiling Point 沸点Melting Point 熔点Upper Explosion Limits in air 空气中爆炸上限Lower Explosion Limits in air 空气中爆炸下限Solubility in water 水溶解度Dynamic Viscosity 动向粘度值Required Thinner 使用稀释剂 / 配套稀释剂Water Content 含水量Vapor Pressure 蒸汽压力Evaporation Rate 挥发率 / 挥发速度Drying Point 干点TLV(Threshold Limit Value)临界值,极限值TLV of Solvent 允许吸入量Glass Transition Temperature 玻璃化温度Coefficient of Thermal Conductivity 导热系数Tensile Strength 抗拉伸强度Shear Strength 抗剪切强度Powder Mesh Size/Shape 粉末(颗粒)尺寸 / 形状Metal Content 金属含量Copper Mirror 铜镜测试Silver Chromate 铬酸银测试SIR(Surface Insulation Resistance)表面绝缘阻抗Volume Resistance 体积电阻率Hardness 硬度Dielectri Constant 介电常数dielectric loss 介电消耗dielectric loss angle tangent 介电消耗角正切water absorbing capacity 吸水率grain size/particle size 颗粒(大小)散布rate of expansion 扩展率shrinkage factor 缩短率adhesion strength/bonding strength 粘接强度linear expansion coefficient 线性膨胀系数degree of liberation 游离度coefficient of thermal conductivity导热系数Corrosion 腐化测试Ductility factor 延展性系数Thixotropy 触变性Thixotropy index 触变性指数linear coefficient of thermal expansion 线性热膨胀系数Elasticity Coefficient 弹性系数Creep Strength 抗蠕变强度Whisk Test 锡须发生测试(或其余金属须)4,助焊剂单位 &包装 & 标签单位Oz 盎司( Ounce,1Oz=)g/gm 克( gram)℃摄氏度 [Celsius, 1℃=( T×+32)=℉]℉华氏度 [Fahrenheit, 1℉=( T-32)/1.8=-℃]L 升/ 公升 [Litre, Liter, 1L=(英),=0.2641 加仑(美,液) ]Pound/Lb.磅( 1 磅=0.4536 千克)Gal.加仑 [Gallon, 1Gal(英)=4.5461 升, 1Gal(xx)=3.7854 升]标签Shelf Life 储存寿命Working Life 工作寿命Lot No.批号Net/Net Weight 净重Exp. Date 有效期至Mfg. Date 制造日期5,质量管理专业术语QC(quality control )质量管理(员)SQC(Statistical Quality Control)统计质量管理TQC(Total Quality Control)全面质量管理AQL(Acceptable Quality Level)同意水平,可接受质量等级QA(Quality Audit)质量稽核QE(Quality Engineering)质量工程IPQC(In Process Quality Control)制程查验FQC(Final Quality Control)最后查验,线上查验OQC(Outgoing Quality Control)出货查验SIP(Standard Inspection Procedure)查验标准MQM (Modern Quality Management)(日本 )现代质量管理系统(比 ISO9001 严格) QCC(Quality Control Circle)Check Sheet6,其余项目被欧盟严禁的有害物质Lead 铅 PbCadmium 镉 CdMercury 汞 / 水银 HgHexavalent Chromium 六价铬 Cr+6PBB(Polybrominated biphenyls)溴化联苯PBDE(Polybrominated biphenyl ether )溴化联苯醚常有金属中英文名tin xxSnlead 铅 Pbsilver 银 Agcopper 铜 Cubismuth 铋 Bizinc 锌 Znnickel 镍 Niantimony 锑 Sbaluminum 铝 AlCadmium 镉 Cdferrum 铁 Fechromium 铬 Crarsenic 砷 Asxx名称及缩写Japan xxTaiwan xxTaiwan District 台湾地域Hongkong xx(United States of America)美国(United States)美国South Korea xx品管圈核查表,审察表(United Kingdom)英国,结合王国Italy xxWEEE―(Waste From Electrical And Electronic Equipment)欧盟《对于报废电子电器设施指令》(简称:WEEE指令)ROHS―(The Use Of Certain Hazardous Substances In Electrical And Electronic Equipment)欧盟《对于在电子电气设施中限制使用某些有害物质指令》(简称:ROHS指令) ISO(International Organization for Standardization)国际标准化组织Rework/Reworking 返修CAS xx化学文摘EMSOEMOSPENIGIMAgIMSnSAC(Sn/Ag/Cu)MSDS(Material Safety Data Sheet)Preheat ZoneSoak ZoneRamp to ReflowReflow ZoneCooling ZoneReflow SolderingWave SolderingSMTSMC(Surface Mount Component)SMD(Surface Mount Device)SMA(Surface Mount Assembly)电子制造服务代工,代理制造商有机可焊性保护膜代镍浸金浸银浸锡SMT常用部分英文技术术语辅料部分锡银铜合金资料安全规格表预热区汲取区升温区再流区冷却区再流焊波峰焊表面组装技术表面组装元器件表面组装元器件表面组装组件11/1111 / 11。

CMK

cmkCmk是德国汽车行业常采用的参数,称为临界机器能力指数,它仅考虑设备本身的影响,同时考虑分布的平均值与规范中心值的偏移;由于仅考虑设备本身的影响,因此在采样时对其他因素要严加控制,尽量避免其他因素的干扰,计算公式与Ppk 相同,只是取样不同CP(或Cpk)工序能力指数,是指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。

它是工序固有的能力,或者说它是工序保证质量的能力。

这里所指的工序,是指操作者、机器、原材料、工艺方法和生产环境等五个基本质量因素综合作用的过程,也就是产品质量的生产过程。

产品质量就是工序中的各个质量因素所起作用的综合表现CPK:强调的是过程固有变差和实际固有的能力;CMK:考虑短期离散,强调设备本身因素对质量的影响;CPK:分析前提是数据服从正态分布,且过程受控;(基于该前提,CPK一定>0) CMK:用于新机验收时、新产品试制时、设备大修后等情况;CPK:至少1.33CMK:至少1.67CMK一般在机器生产稳定后约一小时内抽样10组50样本CPK在过程稳定受控情况下适当频率抽25组至少100个样本机器能力指数(cmk, machine capability index)是最适合评估机器对于一个特殊要求的可适用性。

CMK和CPK大体上差不多公式是一致的,它是对生产设备能够满足要求及稳定性的能力评价,目前接触到的一些企业一般是要求CMK大于1.67,也有是要求大于1.33的,不过前者较为普遍!!Cmk值(设备能力指数)怎么测算啊?这是一个以SMT(电子行业贴片作业的过程):当今产品的普遍趋势是小型化,同时又要增加性能和降低成本,这不可避免地导致在SMT 所有领域中的更大的工艺开发。

例如,高性能贴装系统的用户希望供应商有新的发展,从而可以大大增加贴装产量,同时又提高贴装精度。

就贴装的最重要方面:贴装精度而言,用户都希望所规定的设备参数值可以维持几年不变。

这些规定的值通常作为机器能力测试(MCT, machine capability test)的一部分,在供应商自己的地方为贴装机器的客户进行检验。

SMT电路板的测试技术

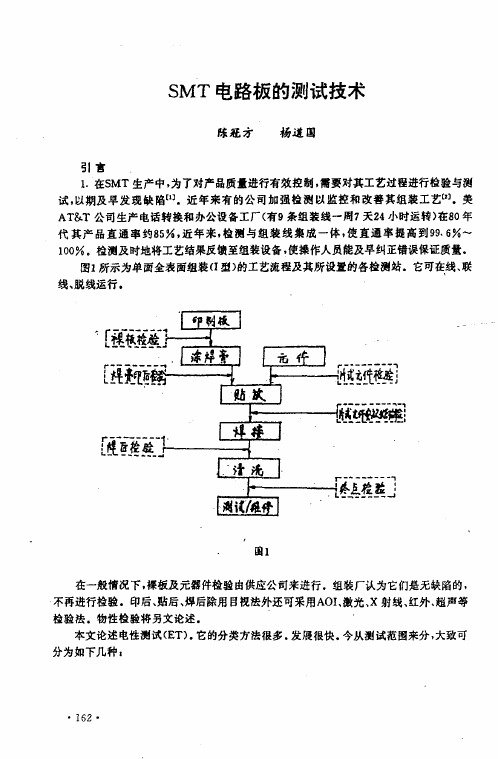

SMT电路板的测试技术陈冠方杨道国引言1.在S M T生产中,为了对产品质量进行有效控制,需要对其工艺过程进行检验与测试,以期及早发现缺陷叫.近年来有的公司加强检测以监控和改善其组装工艺n】.美A T&T公司生产电话转换和办公设备工厂(有9条组装线一厨7天24小时运转)在80年代其产品直通率约85%,近年来.检测与组装线集成一体,使直通率提高到99,6%~100%。

检测及时地将工艺结果反馈至组装设备,使操作人员能及早纠正错误保证质量。

图1所示为单面全表面组装(I型)的工艺流程及其所设置的各检测站.它可在线、联线、脱线运行.瞳1在一般情况下,裸板及元器件检验由供应公司来进行.组装厂认为它们是无缺陷的,不再进行检验.印后、贴后、焊后除用目视法外还可采用A OI、激光、X射线、红外、超声等检验法.物性检验将另文论述.本文论述电性测试(ET).它的分类方法很多.发展很快.今从测试范围来分,大致可分为如下几种t·162·(1)棵板滔试 (2)短路/开路测试 (3)在线澍试(4)制造故障分析测试(模拟式在线测试)(5)功能测试(6)综合测试 2.电路板的故障娄型“3电路板的故障大致可以分为3类z器件故障、装配故障及运行故障.①器件故障(D ev ice Fa ult s)是指器件本身不舍格.如元器件性能超出容差范围、断线蓦.@装配故障(A s s e m b l y Fau lts)是生产装配中造成的故障如焊锡短路、焊锚等.③运行故障(Ope rat io nal Faults)是电照搬不能正常工作,但又不能归圜予某一元器件或装配问题,这一类故障包括时间配合故嚏iTi咄Faults)、误差积累故障等.器件故瘁与装配嫉瘁合称为结构故障(Consatruction F aul ts),运行故障也称为功能故簿(Funetion Faults).3.在线测试与功能测试这二种测试是应用最广泛的测试法.今分述如下;(1)在线测试(I c T)在线测试是对组装完毕后P C B整板的测试。

SMT基础知识介绍

SMT基础知识介绍SMT(Surface Mount Technology,表面贴装技术)是电子制造和组装中的一种关键技术,通常用于在电路板上安装和连接表面贴装元件(SMD)。

与传统的孔式贴装技术相比,SMT 的优势在于可实现更高的自动化程度和更高的组装密度,因此成为制造各种电子产品的重要工艺之一。

下面我们将介绍SMT 的基本知识。

1. SMT的历史SMT技术诞生于20世纪60年代,作为一种电子元器件的替代方式,以取代传统的孔式贴装技术(THT)。

在SMT技术出现之前,电子元器件主要是通过手工或半自动方式进行贴装的,效率低下且受到人为因素影响较大。

而SMT技术通过自动化操作和高精度控制,实现了高效、高精度的贴装流程。

2. SMT的优点SMT相比传统的孔式贴装技术,具有如下优点:(1)封装体积更小,节省空间。

SMT元器件封装体积通常只有THT元器件的1/10-1/3,因此在有限空间内可以安装更多的元器件,从而大大提高电路板的集成度。

(2)封装重量更轻,便于携带。

由于SMT元器件封装体积小,其重量也相对较轻,从而方便元器件的运输和携带。

(3)贴装过程更简单. SMT元器件安装采用自动化生产线完成,相对于THT来说,省去了人工钻孔、点胶等工艺环节。

(4)质量更高. SMT元器件生产过程中,通过可编程的自动化机器,确保每一个元器件的位置及焊点的质量可靠,从而提高了产品的质量和稳定性。

(5)性价比更高. 由于SMT元器件可以自动化生产,且封装更小、更轻、焊点外露较少,因此生产成本相对更低。

3. SMT的主要工艺流程SMT工艺流程主要包括三个方面:贴装前制板,贴装过程和检验调试。

具体步骤如下:(1)制板。

制板是指在PCB(Printed Circuit Board,印制电路板)上完成金属化、绝缘覆盖层、铜箔芯片等工艺。

这个阶段通常由PCB制造厂家完成。

(2)贴装。

将经过机器自动对位的SMT元器件贴到PCB板上,并通过焊接技术与PCB板焊接固定。

SMT环境因素清单

SMT环境因素清单SMT(Surface Mount Technology)是一种表面贴装技术,主要应用于电子设备的制造过程中。

SMT环境因素清单是对影响SMT制造过程的各种因素进行整理和分类。

以下是一个包含1500字以上的SMT环境因素清单:1.温度:温度是SMT制造中一个重要的环境因素。

不同的组件和材料对环境温度有不同的要求。

对于SMT焊接过程来说,合适的温度可以保证焊点的质量以及整体生产效率。

同时,温度的稳定性也对SMT制造工艺的稳定性和一致性产生重要影响。

2.湿度:湿度是SMT制造中需要关注的另一个环境因素。

高湿度环境可能导致成品电子设备受潮,对电子元件和焊接质量产生不良影响。

此外,湿度对于储存和运输过程中的电子元件也有一定的影响,可能导致元件内部产生氧化,损害电性能。

3.粉尘:粉尘是SMT制造中一个常见的环境因素。

粉尘会附着在元件表面和PCB板上,影响焊接和贴装的质量。

大量粉尘可能会导致电路短路或者接触不良。

因此,保持SMT制造环境的清洁是至关重要的。

4.静电:静电是SMT制造过程中一个重要的环境因素。

电子元件对静电敏感,过高的静电会导致电子元件损坏甚至完全失效。

因此,建立和维护防静电环境对于SMT制造工艺的稳定和质量的控制非常重要。

5.地板振动:地板振动是SMT制造中需要关注的一个环境因素。

振动会导致焊点和连接出现松动,影响焊接质量和电子元件的可靠性。

因此,在SMT制造车间中,需要采用一些措施来减小地板振动,保证生产的正常进行。

6.光照:光照是SMT制造中需要考虑的环境因素之一、过强或过弱的光照都会影响工人的视觉,造成操作错误和质量问题。

因此,在SMT制造车间中需要合理布置照明设备,保证操作人员的工作环境。

7.噪音:噪音是SMT制造过程中一个常见的环境因素。

对于工人来说,长时间处于高噪音环境下工作可能对听力造成损害,同时也会影响工人的注意力和工作效率。

因此,在SMT制造车间中需要采取一些措施来降低噪音水平,保护工人的健康。

电子元器件基础知识SMT部分pptx

电感器

用于将交流电源转换为不同电压等级的直流电源。

电源变压器

音频变压器

脉冲变压器

用于音频信号的传输和匹配,通常具有较高的灵敏度和阻抗。

用于脉冲信号的传输和匹配,具有较快的响应速度和较高的耐压等级。

03

变压器

02

01

如按钮开关、拨动开关等,用于控制电路的通断。

机械开关

如晶体管、场效应管等,用于高速信号的通断控制。

固定电容器

如空气介质可变电容器,用于调谐、耦合等场合。

可变电容器

具有较大的容量和电压等级,用于电源滤波、低频耦合等场合。

电解电容器

电容器

可变电感器

如抽头式电感器,用于调谐、匹配等场合。

固定电感器

包括线圈电感、色码电感等,用于滤波、扼和自感量,用于低频信号的耦合和去耦等场合。

丝印机组成

丝印机主要由印刷台、定位系统、丝网、刮刀、电路板等组成。

丝印机操作流程

将PCB板放在印刷台上,调整定位系统确保PCB板位置准确,然后将丝网固定在刮刀上,通过刮刀将焊膏或胶水印刷到PCB板上。

丝印机

贴片机组成

贴片机主要由机身、吸嘴、传动系统、控制系统等组成。

贴片机概述

贴片机是SMT生产线上的核心设备之一,它通过将电子元器件贴装到PCB板上实现组装。

无铅技术及发展趋势

电子废弃物回收

电子废弃物包括废旧电子产品、废旧电子元器件等,需要进行回收处理。

环保建议

企业可以建立自己的回收体系,对电子废弃物进行回收处理,避免对环境造成污染。同时,政府也需要出台相关政策,鼓励企业回收电子废弃物,推动绿色生产的发展。

电子废弃物回收及环保建议

THANKS

谢谢您的观看

最详细的SMT贴片介绍

4 贴装元器件-贴片设备

YAMAHA贴片机

29

SAMSUNG贴片机

JUKI贴片机

目录:

1. 贴片技术简介 2. SMT主要制程介绍 3. 锡膏印刷 4. 贴装元器件 5. 回流焊接 6. 外观检验 7. ICT测试

30

5回流焊接

回流焊是英文Reflow Soldring的直译,是通过熔化电路 板焊盘上的焊膏,实现表面组装元器件焊端与印制板焊 盘之间机械与电气连接。

21

3锡膏印刷-锡膏的成份

锡膏

锡膏成分

Solvent & Water 清洁溶剂&水溶液

比例% 2%~5%

沸点℃ 78 ℃~100 ℃

Flux 助焊济 Solder Ball 锡球/锡粉

2%~10% 85%~95%

170 ℃~172 ℃ 183 ℃

锡膏专用助焊剂(FLUX) 构成成份

主要功能

挥发形成份 固形成份

18

3锡膏印刷-钢网开口

钢网的梯形开口 PCB

钢网

激光切割模板和电铸成行模板

钢网的刀锋形开口 PCB

钢网 化学蚀刻模板

19

3锡膏印刷-印锡设备

焊膏是由专用设备施加在焊盘上,其设备有:手动印刷台、 半自动印刷机、全自动印刷机等。

SMT中型手动印刷台 半自动锡膏印刷机 DEK全自动印刷机

20

3锡膏印刷-常见锡膏印刷不良现象分析

SOP

QFP

7

QFN

BGA

目录:

1. 贴片技术简介 2. SMT主要制程介绍 3. 锡膏印刷 4. 贴装元器件 5. 回流焊接 6. 外观检验 7. ICT测试

8

2 SMT主要制程介紹 -单面贴片制程

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SOJ—Small Outline J-leaded 小輪廓 J 型腳封裝

SOIC—Small Outline Integrated Circuit 小輪廓集成電路

SOP—Small Outline Package 小輪廓封裝

PLCC—Plastic Leaded Chip Carrier 塑膠晶片載體

Copper Foil:銅箔,作為一般多層板壓合時外層銅層 S/m:Solder Mask, 或稱Solder Resist,主要分為一般/霧

面(Matt)兩種

SMT Components PCB

PCB表面未覆蓋S/M的銅面,需要進行表面處理 來保證銅面不被氧化及保證焊墊的銲錫性能

常見的類型:

HASL: Hot Air Solder Level,噴錫(Pb/Sn), 焊錫性好, 環境要求不高, 但表面平整度差,

PWB(Printed Wiring Board) 印刷線路板

SMT Components PCB

SMT Components PCB

PCB的材料:

Laminate: 銅箔基板, 由中間的FR4等材質加兩面銅箔組 成,主要用來製作內層線路

Prepreg(P/P): 玻璃纖維布+環氧樹脂膠片(未聚合),主要 作為PCB內層間壓合用的絕緣層

G/F: Gold Finger, 金手指, 一般為卡板與插槽連接的局部表面處理 OSP: Organic Solderability Preservation, 也叫Entek-Cu106A(X),

表面平整, 焊錫性最好, 成本較低,但儲存條件及效期要求較嚴 IMG: Immersion Gold/Nickel, 表面平整, 但生產成本較高 SSP: Super Solder Process, 超級錫鉛, BGA 小焊墊的焊錫性好,

單位換算:1KΩ=103Ω=106mΩ

SMT Components

L,C,R 簡介

CHIP CAP

SMT Components

L,C,R 簡介

特性:儲存電能;濾波;通交流阻直流 常識: •鋁質電容有極性標示的為:負極

•鉭質電容有極性標示的為:正極 •材質由好到差序:COG,NPO,X7R,X5R,Z5U,Y5V •一般容值會隨溫度變化而變化

1.被動元件: * 晶片元件:晶片電阻,晶片電容,晶片電 感。 * 陣列元件:排阻,排容,排感。 * CONN&SCOKET:SMT貼裝型CONN& IC SCOKET。 eg. SCOKET 478

SMT 電 子 零 件 簡 介

元件分類

2.主動元件 * 二極體(Diode):eg. LED * 電晶體(Transistor):eg.SOT23,SOT98 SOT143 * 集成電路(IC):eg.SOIC,SOJ,PLCC, QFP,BGA…… * 晶振器(Crystal):

0.03inch

電子元件的外包裝:

物料外包裝上一般有廠商,廠商料號,數量,D/C,LOT 等信息

SMT Components

L,C,R 簡介

Resistor

Network resistor

SMT Components

L,C,R 簡介

特性:(并聯)分流;(串聯)降壓 常識:

• 無方向 • 尺寸越大,功率越大 •阻值在0.5Ω以下,當作0 Ω使用 •誤差為±5%用于一般電路, ±1%用于高頻電路 •誤差為±1%的精密電阻的阻值是用特殊絲印標示 •按料號/絲印計算阻值時,一般墨認單位為: Ω

SMT 電 子 零 件 簡 介

元件常用術語

MLC—Multilayer Chip Capacitor 多層電容晶片

QFP—Quad Flat Package 方型扁平封裝

BGA—Ball Grid Array 球形陣列封裝

SMT 電 子 零 件 簡 介

元件分類

根據SMT元件具有的活性,可將SMT元件分 為主動元件,被動元件輿PCB三大類。

電感以磁場形式儲存能量.

電感:電流不能瞬間改變 電流不變,電壓為零

SMT Components

L,C,R 簡介

R,C,L 的阻抗

低頻 高頻 R C 開路 短路 L 短路 開路

阻抗 R 1/(2 π fC) 2πfL

SMT Components

L,C,R 簡介

結論:

電容為高通元件

電感為低通元件

SMT Components

主動元件簡介

SOT-89

PLCC

SMT Components

主動元件簡介

SOIC

SMT Components

主動元件簡介

BGA

Transistor

SMT Com用.絕

大部分极性標示。

IC第一PIN的確認

SMT Components

膠帶

紙帶

膠帶

SMT 電 子 零 件 簡 介

Tray 盤

管裝

高速機Feeder

泛用機Feeder

SMT 電 子 零 件 簡 介

SMT元件的尺寸:

公制(mm)

英制(inch)

3216

1206

2125

0805 1inch=25.4mm

1608

0603

1005

0402

注:表中數字代表元件的長寬尺寸,例:0603=長0.06inch,寬

inductor

特性:產生磁場;濾波;架橋;杜絕不 必要的雜訊;通直流阻交流.

SMT Components

L,C,R 簡介

i ,v 與 R,C,L的關係

i

i

v

v

R

=

V I

i

=

C

dv dt

i v

v

=

L

di dt

SMT Components

L,C,R 簡介

電阻為耗能元件.

電容以電場形式儲存能量.

電容:電壓不能瞬間改變 電壓不變,電流為零

元件常用術語

SMC--Surface Mount Components 表面粘著元件

PCB--Printed Circuit Board 印刷電路板

LED--Light-Emitting Diode 發光二極體

SOT--Small Outline Transistor 小輪廓電晶體

SMT 電 子 零 件 簡 介

SMT Components

主動元件簡介

SMT Components

主動元件簡介

管控常識:

1.濕度敏感標示

MSID :Moisture-sensitive identification label

SMT Components

主動元件簡介

2.濕度敏感等級警示標識

SMT Components

主動元件簡介

物料烘烤OK到封存的時限 Desiccant 干燥劑 Humidity Indicator Card (HIC) 濕度指示卡 Moisture Barrier Bag (MBB) 防潮袋 Seal Date 封裝日期

SMT Components PCB

PCB(Printed Circuit Board) 稱為印刷電路板,也有稱為PWB

主動元件簡介

何為濕度敏感SMD﹖ MSD(Moisture sensitive device)

是指一類由可吸濕材料(如:環氧樹脂,塑膠等)封裝 的表面貼裝元件.

因為此類元件易從空气中吸收水汽,元件中水汽會在 迴焊制程中因受高溫汽化膨脹,在一定的條件下,會導 制元件內部損傷,(線路斷裂﹐引腳封裝分層) 嚴重時 會導致元件外表面開裂-甚至是有聲的爆裂 !!!

加溫:可使容值增加 降溫:可使容值下降 •按料號計算容值時,一般墨認單位為:PF

常用電容測試朮語:

CP:容值 DF:耗散因子與損失角 IR:絕缘阻抗 LC:漏電流值 ESR:等效電阻 SV:崩潰電壓

SMT Components

L,C,R 簡介

•損失角越低越好,受容值.電壓.頻率.溫度影響而變化 溫度越高DF值越高,頻率越高DF值越高.

•ESR值的高低與電容的容量.電壓.頻率及溫度都有關, 當額定電壓固定時,容量越大,ESR值越低;當容量固定時, 選用高電壓的品種能降低ESR值.

電解電容正式名稱:鋁箔 干式電解電容(鋁電)

特點:容量大

1F(法拉第)=103mF=106uF=109nF=1012pF

SMT Components

L,C,R 簡介

一般局部重要區域印刷 沉銀/裸銅

3.濕度敏感Barcode標籤

SMT Components

主動元件簡介

4.濕度指示卡

SMT Components

主動元件簡介

Shelf Life 儲存期限(密封狀況下). Floor Life 開封到 REFLOW 時限(=<30 C/60%) Manufacturer’s Exposure Time (MET)

SMT 電 子 零 件 簡 介

SMT電子元件封裝材質:

陶瓷(CERAMIC) 環氧樹脂輿金屬

SMT電子元件有無引腳:

有腳(LEAD) 無腳(LEADLESS)

SMT電子元件的包裝及供料方式:

散裝

振動式供料器

管裝

振動式供料器

匣裝

振動式供料器

卷帶式

卷帶式供料器

盤裝

盤式供料

SMT 電 子 零 件 簡 介

紙帶

SMT 電 子 零 件 簡 介

HMD SMT

萬義鰲

SMT 電 子 零 件 簡 介

SMT已經涉及到各個領域的電子產品, 簡單的如手機上的飾物,複雜的如航空航 天及國防等高科技產品。SMT電子零件簡 介將從元件常用術語,元件分類,主動元 件等方面進行講解,希望對初學者或想了 解SMT的同仁有所幫助。