ProE组件的分模方法与技巧.

proe分模十大技巧

1.L法:也就是最基本的方法COPY SURFACE,这是一位台湾教授教材上讲得最多的一种方法;2.切割法:许多时候,当我们做好分型面后进行分模才发现,分不开并且出现了许多绿线线和红点点,这时我们可选择切割法,具体做法是:直接将分型面复制一个后往前模方向延伸到前模仁的厚度,封闭起来生成前模仁,而后做一实体为后模仁,用分模切掉前模部分,再用参考零件直接CUTOUT出后模仁型腔来;3.当然针对2所出现的情况,也可采用精度修改法来解决,适当的调整一下精度,也可解决一些情况,还可在设计过程中调整模具精度和产品精度保持一致,(最好是在CONFIG)中直接就设置为产品精度和模具精度保持一致;4.补洞法:在做型面时,不要去COPY SURFACE(推荐使用),直接将有破孔的地方做一些比较简单的曲面来堵住,有时曲面不太好做也可直接长出一块0.01mm厚的实体来,然后再一些比较简单的大分型面来就可分出来;5.裙边法:对于大部分的壳体类产品,建议使用裙边来做分型面,这样不仅易分模而且往做出来的分型面比较漂亮;6.产品中做分型面法:有的时候就是很奇怪的事,直接模具版块中做分型面分不出来的产品,换作到产品板块中去做分型面,然后到模具板块中去分模会比较容易分出,据小可了解有不少的高手就是用这个方法进行分模的;7.体积块法:有时也可用直接做体积块的方法来完成,包括做成成品的体积块和先随意做成几个体积块后再进行体积块的分割与合并;8.调包法:在某些时候,当用主分型面进行分模时会出现分不开的情况,但不要轻易放弃,试换一个分型面(如镶件.镶针或者滑块)来分一下也会出现惊喜的;9.修改产品法:此法做法是针对于一些用第三方软件做图转换的图档和一些产品曲面质量较差的的产品较有用.可将产品上一些局部的地方做适当的修改,但要注意不能随意更改产品外观和功能部位.也可重新做一个PART来,利用数据共享插入原产品的实体表面,不足是在产品设变时模具文件不能再生变更;10.黄牛法:这是没有办法的办法,但绝对可行,就是对于一些产品造型质量特差且模具结构简单的产品,与其想尽各种方法来寻找分模的***之招不如老老实实做他一回黄牛,对于各个模具零件直接利用产品上的曲面一个个地做出来,当然这样的东西的确让人讨厌,但一旦遇到而且你的计算机又不太好的情况下法还是可以给你带来方便的!。

proe组件分模法

以成品注塑件为参照对模具毛坯切剪, 3、以成品注塑件为参照对模具毛坯切剪, 以产生一个封闭的模具型腔。 以产生一个封闭的模具型腔。 以拉伸、旋转、扫描、混合、 4、以拉伸、旋转、扫描、混合、可变截面 扫描、填充以及复制、修剪、 扫描、填充以及复制、修剪、合并等面的 创建或编辑方式建立分模面。 创建或编辑方式建立分模面。 5、以建立的分模面分割模具型腔来形成上 下模、滑块或斜销等模具部件。 下模、滑块或斜销等模具部件。 组件法基本上能解决所有的分模要求, 组件法基本上能解决所有的分模要求, 但操作起来有时比较麻烦。因此, 但操作起来有时比较麻烦。因此,分模时 可先用分型面法和体积块法, 可先用分型面法和体积块法,如果有难度 时可采用组件分模法来解决。 时可采用式下, 组件法是在Pro/E的组件模式下,用一般 Pro 分型面的方法来设计模具。 分型面的方法来设计模具。也就是在设计时并 不进入Pro 的模具设计模式, Pro/ 不进入Pro/E的模具设计模式,而是直接在 Pro/ 的组件模式下进行模具设计。 Pro/E的组件模式下进行模具设计。以组件法 进行模具设计有两种基本方式: 进行模具设计有两种基本方式:顺序组件法和 自顶向下组件法,但其基本原理是: 自顶向下组件法,但其基本原理是: 在零件模式下对注塑件设置好成品注塑 注塑件 1、在零件模式下对注塑件设置好成品注塑件 的收缩率。 的收缩率。 新建一个组件文件,进入组件 组件模式来装配 2、新建一个组件文件,进入组件模式来装配 注塑件,并在该模式下创建模具毛坯( 注塑件,并在该模式下创建模具毛坯(即模具 模式中的工件)。 模式中的工件)。

ProE分模以及电极设计技巧

Pro/E 分模的基本流程&分模技巧详解分模技巧详解;;Pro/E 拆电极技巧等-----------------铭盛设计为满足市场多样化的需求,3C 产品(通信、消费类电子产品、计算机)的变化日新月异而且上市周期越来越短。

各公司为了争取产品开发的市场竞争优势地位,纷纷缩短产品的开发周期,其中,产品和模具的设计开发在新产品的设计和制造过程中扮演着相当关键的角色。

Pro/E 是当今世界上最普及的三维CAD/CAM 系统软件之一,同时也是三维CAD/CAM 的标准软件之一。

它集成了零件造型、装配设计、模具开发、钣金件设计、产品数据管理、协同设计开发等功能,提供完整的工业解决方案。

Pro/E 广泛运用于电子、通信、机械、模具、家电、玩具、汽车、航空航天等行业。

Pro/E 的模具模块Pro/MoldDesign 是软件的一个选择性模块,涉及模具的设计、分析的整个流程。

它可以使用已有的实体零件来进行模具设计工作。

在模具的制造过程中,设计变更是时常发生的,Pro/E 的单一数据库和参数化设计的特点可以很方便的处理设计变更,当零件设计变更后,这些变更会自动传送,遍及整个装配件、模具设计、工程图等的设计中。

相关名词解释相关名词解释::设计模型设计模型::模具成型后的最终产品,模具设计的基础。

必须是个零件,模具中具体以参考模型表示 参考模型参考模型::以设计模型为基础,“合并”进来,参考模型与设计模型保持单一的参数 工件工件::工件表示模具组件的全部体积,即包括型腔、型芯、斜顶、镶块、滑块等 分型面分型面::Pro/E 分模最迅速的方法就是创建合理的分型面,然后利用这些分型面分割工件,达到拆模目的。

分型面是一个可以将模块分割成几个部分的曲面,实际中,分型面就是上下模仁紧密配合的部分。

Pro/E 中,分型面是模具组件的特征,即分型面是一个组件层级的曲面特征。

分型面必须合要分割的模块或者体积块完全相交。

对于复杂的产品,有时候没有明显的分型面,而只有分型线,分型线就是将制品分为前模和后模二部分的分界线.分模线向模仁四周延拓就得到分模面。

Pro-E模具设计

Pro/E模具设计

创建模具工件

自动创建工件

Pro/E模具设计

设置模具收缩率

塑料从热的模具中取出并冷却到室温后, 塑料从热的模具中取出并冷却到室温后, 其尺寸发生变化的特性系数称为收缩率。 其尺寸发生变化的特性系数称为收缩率。

Pro/E模具设计

设置模具收缩率

选择【模具】菜单的【收缩】命令,在弹出菜单中选择【按 尺寸】或【按比例】命令,将打开设置收缩率的对话框 。

Pro/E模具设计

创建模具工件

手动创建工件

Pro/E模具设计

创建模具工件

自动创建工件

除了可以使用【手动】方式创建工件外,Pro/E也提供了【自 动】方式创建工件,系统根据参照模型的最大轮廓尺寸及位 置来创建工件,提高工件的制作效率 。注意要给每个方向留 一定的边距,也可以初定一个统一边(软件上误译成“偏”)距。

拔模角度与收缩率设置

定义分型面

建立模具体积块

抽取模具元件

开模

Pro/E模具设计

二 模具布局及收缩

Pro/E模具设计

模具布局及收缩主要内容

对参照模型进行预处理后,可以将其加 载到Pro/E模具模块开始模具设计。应当根据 注射机的最大注射量、最大锁模力或是塑件 的精度要求计算模具的型腔数,根据计算结 果向模具中加载参照模型,之后需要向模具 中添加工件以包裹参照模型构成型腔“毛 坯”,由于塑料从热模具中取出并冷却到室 温时会发生收缩,用户需要设置模具收缩率 以反映这一变化。 Pro/E模具设计

Pro/E模具设计

拉伸分型曲面

Pro/E模具设计

拉伸分型曲面

Pro/E模具设计

零件设计

模具组件设计 (1)添加参照模型 (2)添加工件

Proe分模常常失败后解决方法必看

Proe常常分模失败后解决方法必看1.在创建模具模型时要注意使用参照模型、工件和模具或铸造组件的绝对精度要相同,这对保持几何计算的统一计算精度非常重要,很多 pro\e 中分模失败的情况,可以通过修改精度来处理。

2.相对或绝对精度改大或改小(产品、分模模块、组件里各零件都要修改精度,重新运算一次即可。

3.将产品放大,仔细检查各细节部位是否有小间隙、小台阶造成的漏洞不能分开,特别是插破孔处容易出现小段差台阶。

A,在补靠破位的多个小圆孔、异形孔时,可做一四方的整体分型面,但不要超出靠破边界太多,做大分型面时也要注意不要有超出太多部分,以刚好盖过产品外形在胶位的厚度范围内。

最好在靠破位置刚好完全遮住即可,否则容易造成分模失败。

(MD70417\MD80414)B,做大分型面时,在没有与产品相交时,镜像过来的大分型面,只要是相连的,也要做合并形成一个整体面,否则会造成分模失败。

(MD70416)C,分模时,先分与前后模相交的镶件或斜顶,然后再分前后模。

做分型面时,一定要考虑清楚哪些是与前后模都相交的要先分割。

(MD70411)D,分不开模(MD70409)??E,在第一步分割相交斜顶时就要分成斜顶和前后模两个体积块,然后再把此前后模体积块分成前模体积块和后模体积块即可。

若第一步只分出相交的斜顶体积块,那么分不开下面的前模和后模体积块。

也可能是有漏洞的原因。

(MD70408)F,斜顶或模仁大分型面复杂时,常规不好做,就用复制型腔产品上现成的面来进行延拓、拉伸、切减、合并等命令做成分型面。

G,做好分型面,分割体积块时失败,发现侧面一处不规则的靠破孔是用“边界混合”做的不规则面,可能是间隙过大,也可能是不规则面有问题导致分不开前后模,我们可以先做其它的面分开前后模,然后分别把前、后模多的切掉,少的补上。

(用做面的方法加减合并等)H,做好分型面了,在分割前、后模大体积块时,不属于前后模相交的分型面就不要选择进来,比如完全在后模的一个行位针孔分型面不能选择进来分割前后模,只参与分割行位针时才可用。

proe分模的几种方法

proe分模的几种方法

转自大连网上模具园技术论坛 by pbg)

第一种组件法

1 在装配下导入模型并利用“添加元件”绘出坯料

2 在坯料被激活的情况下,点击插入--共享数据--切口先选取模型再选取坯料这样就把模型从坯料中切掉了

3 直接在坯料上复制模型面,再向四周延伸出去最后进行实体化另存即可

二分型面法

1 进入制造---模具型腔界面

模具模型---装配 --参照模型---选取模型装配上

2 创建坯料

模具模型-创建---工件--自动进行坯料设置

3、做好坯料后,添加收缩率这个就不多说了

创建分型面,这个分型面我用了着色和延拓,当然还可以用侧面影像线或者复制等,分型面--创建---增加--着色

产生曲面后点击延拓拔去面边向四周延拓

4 点取模具体积块--分割

点取模具元件---抽取

点取铸模--创建

点取模具进料口--定义间距--定义移动把模具分开

三体积块法

在二中创建完坯料、加完收缩率后,直接点击模具体积块-创建--草绘-拉伸、实体创建如图实体

2 点击聚合 --封闭---完成---曲面和边界--完成

-- 点选模型内侧底部面做种子面 --选取模型的边条作为限制曲面

如图

3 点取完成---顶平面和全部环--完成---选取要延伸到的模具坯料的底面--完成--仍然选取坯料底面用来盖住闭合的体积块。

--完成

即可得到如图体积块

4 点击模具体积块--分割--两个体积块、所有工件--完成-- 选择刚刚作的体积块--确定

即得到了两个分割后的体积块

剩下的就和二一样进行抽取铸模定义间距拉我就不再多说了。

PROE分模

新建—制造—模具型腔—不勾选模版—mmns_mfg_solid—1.插入模型a:裝配点模具模型—装配—参照模型—选择零件—添加约束至完全约束后确定b:動態点图标(模具型腔布局)—选零件—弹出创建参照模型对话框.输入名字点确定—弹出布局对话框—点参照模型起点与定向下的箭头—弹也菜单管理器—选择坐标系类型为动态—通过旋转/平移将中心定义到主分型面中心且Z轴向上—两次中键完成.c:一模多穴對於做一模多穴的產品一般用B項,步驟是在彈出布局對話框後在下方選擇(如矩形布局,圓形布局.還可設置X對稱,Y對稱)2.创建工件a: 手動点模具模型—创建—工件—手动—输入名字—选创建新特征—实体—加材料—(拉伸/旋转/扫描-实体/高级)选择缺省的—完成—定义内部草绘拉伸实体做体积块—两次中键选中工件—点工具档上的视图—显示造型—线框b:自動点自动工件图标—输入名字—选择模具原点(坐标系—选择工件形状—输入偏距值—修整整体尺寸—确定.3.防缩水a:点收缩—按比例(或点图标)—点选坐标系—输入收缩水率(如0.005)—确认4.定义分型面拷面法分模:必須是一個封閉的曲面,不能有破孔曲面必須合並在一起,只能有一個面組分型必須等於或超過胚料拷面分模法常用種子曲面來做,選中邊临面,按下SHIFT選擇排除面(排除面圍斷種了曲面後就選中了),復制時可點擇項—排除曲面並填充孔.補破孔法:就是拷面法所用的分型面減去產品面後剩余的曲面,常用填充做,還有通過裙邊做做分型面補破孔時出現分模失敗,提示有間隙,可在出現間隙的地方復制出產品表面與分型面合並後再分即可解決.補破孔面可做得超出破孔,分成率更高.裙邊曲面:單擊分型線—彈出側面影響曲線對話框—提示選取直接中鍵(會自動生成曲線,但對於不規則的零件這曲線有時會多,有時會斷,就需要整理.)選中一條邊,按下SHIFT點相鄰另一鏈邊,點鼠標右鍵加亮整個曲線時復制.粘貼也可得也分型線,這樣做還更准確些.點分型面.—裙邊曲面—選擇曲線—完成—在裙邊曲面對話框中點延伸—觀察是否有方向錯誤的點,如有—點添加—選取不直的點(可框選)—確定—系統提示選取將垂直於此方向的面—選擇工件表面—正向—兩次中鍵完成.體積塊分模:用體積塊填補所有的破孔.1.用拉伸,旋轉的方法做出實體2.做面組後實體化.做體積塊時,做一個體積塊要一次完成,如拉伸後要切削,拔模都須一次完成後再點勾.如果沒做拔模點勾後再選中編輯定義也做不了了.分型面常常要修改—点模型树窗口的设置—树过滤器—显示—特征—确定以后就可以看选中特征并编辑定义了.5.分割体积块a:点分割体积块—两下体积块—所有工件—中键—选择分型面—中键—信息窗显示所有元素已定义—点确定.输入体积块名字.如上模CAV(动模)下模COR(定模)可着色查看—确定.b:从已有体积中分出体积块(如做芯子,斜顶.滑块等)点一个体积块—模具体积块—中—选择面组(上模或下模)—点>> —中—选择分型面—中—信息窗显示所有元素已定义—点确定.输入体积块名字(这里会显示选择岛.如有上模岛1下模岛2滑块岛3如果你选岛1那么测滑块就和下模成一组了)—中键两三次.6.抽取体积块点模具元件—抽取(或点型腔插入图标)—全选体积块—点高级—全选—点复制自上方的打开图标选择一个模版(在工作目录里templates文件夹里text上面一个选mmns_part_solid.prt为方便可把它复制到分模工作目录内.)—确定.7.摭蔽点摭蔽图标—选择元件/分型面进行摭蔽.选不了的新建层隐藏.8.插入流道插入—流道—选择形状(如圆角)--输入半径—草绘流道(在这里可能不好选草绘面,可取消将上模或下模摭蔽后再来做)—草绘完成后弹出定义相交元件对话框—在模型树窗口单选体积块再回到相交元件窗口全选—确定--信息窗显示所有元素已定义—点确定.流道的設計,盡量做到平衡,有I型和H型布置.有平衡和非平衡布置,一些一模多穴的產品用非平衡布置,優點是型腔排列緊湊,分流設計簡單,便於冷卻系統的安排,透明度很高的塑膠材料,模具上一般需要設計成S型流道,扇形膠口.這樣可減少注塑過程中形成流紋.8.编辑体积块如:做上模水口.在模型树窗口选中上模右击打开—进入零件图模块进行拉伸,旋转切除材料,以完成流道设计—保存—关闭窗口.如做导柱.打开下模—拉伸实体导柱—保存—关闭窗口—刷新型腔后点模具模型—高级实用工具—切除—选择要切除的(上模)—中键—选择切除参照(下模)—中键—完成.定义精度.在分模时会遇到分模失败,故障排除提示修改精度.A相對精度点编辑—设置—精度—输入”0.001”—点是—完成.b 绝对精度定义绝对精度与参考零件一样:enable_absolute_accuracy设置为yes修改變量後—點編輯—設置—精度—打ㄨ—默認(絕對/選取模型0—雙擊零件—兩次是—退出.分解視圖:通常用視圖—分解觀察,但這樣但了後保存下次打開時就沒有了,點模具進料孔—定義間距—定義移動—選擇移動的部件—中健—選擇移動參照—輸入移動間距—中健完成這樣分解後還可以自動一步步的查看.斜頂1.斜頂的抽芯要有中夠的距離,要大於產品的倒扣部分.2.要注意斜頂在模芯裡的定位,一般要對斜頂設計掛台或一段豎直的部分來解決這個問題,3.斜頂一般在10度以內,對於斜頂需要的抽芯距離特別長時可設計成大角度斜頂,其斜頂可達20度,4.斜頂在頂也過程中不能與產品其它部分相干涉.模具設計變更1用參數化進行模具設計變更設計原理就是通過PROE自身的參數化功能,自動再生,再生過程中有失敗特征的再手動編輯.適用於產品變更不在分模面上的膠位,如果改動在分模面上,被原有特征參照太多,這們失敗的地方就很多,操作方法:復制分模文件夾,再復制變更後的產品模型到分模文件裡,要求變更的同原模型名且版本更高.運行PROE—打開分模文件夾—打開.mfg文件—繼續找開變更後的模型**.prt—點擊窗口切換回分模文件—再生--…..在参数化再生后,有些地方做了加材料加工当加材料的如果不能烧焊的情况下要做成镶件:在菜单管理器中选取—模具元件—创建—系统提示”是否要使已有的模型元件受影响?”—点否—弹出元件创建对话输入名字(如COR_IN5)—在创建选项对话中选[创建特征]—点确定—在菜单管理器特征操作项选—实体/加材料/拉伸/实体—完成.—定义内部草绘….完成后返回(有的镶件有多个,做好一个后在模型树选中它右击打开通过复制,镜像就可完成)對於一模多穴的情況來說,如果能用參數化則很方便,因為所有的模穴都可再生完成.2用裝配法都進行模具設計變更設計原理裝配法改模就是把改動後的產品裝配到裝配到分模圖檔裡,和原有參照模型重合,然後將前後模該加的地方加,該減的地方減,再將加減的地方做成滑塊,芯子等,(要注意能不能燒焊,能不能鑲件)從面達達到改模的目的.操作方法觀察變更的地方.新建—組件—裝配原有模型—再裝配變更後模型與原模型重合—選取變更後模型—視圖—顯示造型—線框.這樣就可觀察到那些地方變更了.還要通過分析測量其變更量.(也可線框顯示變更前模型來對比更好的發現變更的地方.這個圖檔僅用於觀察用,無實際用途.—關閉窗口.設置新模型縮水率:點打開按鈕—找開變更後的模型—編輯—設置—在彈出的菜單管理器中選取收縮—按比例—…..關閉窗口.裝配新模型:打開分模文件裡.asm文件—遮蔽相關部件—點裝配按鈕裝配新模型.—完全約束後完成.遮蔽原模型切除上下模(用於加膠的情況):點編輯—元件操作—在彈出的菜單中選取切除—選要切的( 上/下模)—選參照(新模型)—完成.(切除後可用線框顯示觀測是否與新模型完全重合.)復制幾何做變更:在分模圖檔裡遮蔽除新模型的所有部件.—找開要變更的部件(如選中下模芯塊右擊打開.—點插入—共亨數據—復制幾何—在彈也的面板上先點起(僅限出版幾何)按鈕—點參照—在參照窗口參照模型下點打開按鈕—選擇分模組件.asm—彈出放置對話框—接受默認選項點確定—選擇要復制的幾何類型(曲面合集/鏈/參照.在要的框裡點”按下此處添加項目”—系統自動彈回到分模窗口裡.選取要復制的所有面—中鍵完成.將復制的面做成實體.將變更的地方做成滑塊或芯子:在模具組件.asm文件裡點擊(在組件裡創建元件)按鈕.—做镶件切除镶件:点模具模型—高级实用工具—切除—选择要切除的(原部件)—中键—选择切除参照(镶件)—中键—完成.模具元件后续处理:在做镶除镶件后,镶件做和一般是直角的,这时可能要给他做一圆角便于加工,还有如果镶件与模胚是过渡配合就不利于脱模,要做成间隙配合.选中刚做了切除处理的元件,右击打开.—在模型树选上”切出标识1386”编辑定义—点击选项去除勾选(属性)—中键完成. 再对其做圆角.偏移等(做偏时不参只选中一个面,那就是等于复制出一个面来,要选中一个环形面,或实体缺口处的三边面.)上面说的是在原有部件上加材料的方法,这样加了后一般情况下要把其做成一个滑块切下来,这样才便于修模新做镶件,滑块:打开分模组件.asm文件.单击创键(在组件下创键元件)按钮—输入名字(如COR_IN3)弹出创建选项对话框,选择[空]单选项—确定.在模型树中选中COR_IN3右击打开—再次使用知复制几何—系统自动弹回组件窗口(或从文件夹内去选择所要的部件)后在过滤器里选择零件,选中要复制的零件(也可选中零件的一个面,再右击选择实体表面也可全选中部件所有的面)—点击选项—去除勾选”—中键(这样就把整个零件表面复制过来了)—选中表面—实体化(做这些只是为镶件做参照用)—点选拉伸—草绘镶件—去除材料并反向(这里的反向不是拉伸方向反向,而是去除材料反向,在去除材料的后面一个图标不是前面)—这样就做出了镶件.—关闭窗口回到分模组件文件—点编辑—元件操作—在弹也的菜单管理器里选择切除—选取要切除的部件—中键—再选取切除参照部件(镶件)—两次中键完成.对于一些形状没变,尺寸有改变的,如圆柱可高了5MM,可以不用复制几何现做成实体,直接选中改变面偏移就可以了.(当加材料的如果不能烧焊的情况下也要做成镶件)干涉检测:分析—模型—全局干涉—弹出全局干涉对话框—单击鼠标中键—如果无干涉在系统信息栏就会提示全局无干涉,如果有会会干涉窗口列出来.。

Pro/E中“裙边分型面”法分模思路探讨

Pro/E中“裙边分型面”法分模思路探讨“裙边分型面”法是Pro/E中常用的分模方法之一。

这种方法主要用于裙边或其他有缺口等较为复杂的零件分模。

下面将从概念、分模过程和注意事项三个方面对“裙边分型面”法进行探讨。

一、概念“裙边分型面”法指将裙边或其他有较大凸起或凹陷的零件边界作为分型面,将整个零件分为上下两个部分。

通过这种方法可以避免分模时出现卡死或分模不完整的情况,同时也便于加工。

二、分模过程1. 在Pro/E中打开需要分模的零件,进入分模环节。

2. 使用分型面功能在裙边或其他边界处创建分型面。

分型面应该要与零件的凸起或凹陷相吻合。

3. 将分型面上下部分分别赋予模块和模座,并且将零件的凹陷面与模座相对应,凸起面与模块相对应。

这样可以确保加工时零件和模块对应正确,避免不必要的损失。

4. 根据实际需要,在模块和模座上加上引导销和定位销,以确保模块和模座的切削位置不会偏差。

5. 最后进行模具的组装和测试。

如果发现模具出现了配合问题,可以通过调整分型面的位置和角度来解决。

三、注意事项1. 在设计时要考虑零件的实际情况,尽可能选用适合的分型面。

2. 分型面的位置和角度要合理,分割部分要尽可能平均,以便加工和组装。

3. 如果需要分多个模,可以在合适的位置新建分型面,将零件分为更多的部分。

4. 在进行分型面设计时,应该注意将零件的平面提取出来,并进行分析,在有斜度或面的情况下需要重新设计或选用其他的分模方法。

5. 在分型面的加工过程中,要时刻注意保证加工的精度和质量。

分型面的加工质量会直接影响到整个模具的质量和使用寿命。

总之,“裙边分型面”法是一种常用的分模方法,通过合理的分型面设计可以避免很多分模问题的出现,同时也能提高模具的加工效率和准确度。

在实际操作中需要注意技巧和细节,以确保模具的顺利完成和使用。

数据分析是在一定范围内,利用统计方法,对数据进行分析、整理、梳理,为研究问题提供准确的定量资料的过程。

本文将列出相关数据并进行分析,以便更好地理解数据背后的意义。

基于Pro/E的分模方法及技巧

维普资讯

模具工业 20 年第 3 卷 第 5 06 2 期

6 5

基 于 Po E 的 分 模 方 法 及 技 巧 r/

付 伟,张 海。曹爱文 ( 华东交通大学 机电学院,江西 南昌 301) 303

摘要 :Po E有众多应用模块,其中也 包括专 门的分模模块。 r/ 但在实际应 用中必须根据设计对象的具 体情况采用不同的分模方法。基于应用 Po E软件设计模具的一些实践体会 , 细介绍 了应 用 P / r/ 详 rE o 软件进行分模的几种技巧。

F e , I NG Ha. C O A - n U Wl A i A i i we

(c o lo c a ia a d Ee t c lE gn ei ,E s hn ioo g Unv ri , S h o fMe h nc l n lcr a n ie r g a tC ia Ja tn iest i n y

关键词 :r E 分模模 块; Po ; / 分模技 j

中图分类号 :P 9 . 2 T 3 1 7 文献标识码 : 文章编号 :0 1 26 (06 0 —06 —0 B lo — 1820 )5 0 5 6

P o E- a e a t g s i n mo l e i n r / b s d p ri k l i u d d sg n l

ProEwildfire基本分模方法详解

ProEwildfire基本分模方法详解易三维工作室 Pro/E 定制教程系Pro/E wildfire基本分模方法详解——By TomLee本教程将详细讲解在 Pro/E 中创建标准模具装配的流程,裙边面的创建方法已经常用的技巧,本教程将只讨论正常的使用分型面进行体积块拆分的分模方法,对于各种各样的“暴力”分模方法不加以讨论。

MFG 的创建创建工作目录新建一个工作目录,因为在分模过程中会产生一系列的文件:MOLDNAME.MFG------------------模具设计制造文件MOLDNAME.ASM------------------模具组件FILENAME_WRK.PRT----------------------工件MOLDNAME_REF.PRT------------参考零件FILENAME.PRT---------------------设计零件MOLDNAME.ACC------------------相关零件精度报表(零件间精度不同是产生)新建模具文件选择制造“Manufacturing”——模具型腔“Mold Cavity” (铸造型腔“Cast Cavity”界面和方法都跟模具型腔基本相同,只多一个沙芯的功能。

)进入模具界面,现在增加了工具条基本可以完成分模的动作,同时也保留有老的菜单在右侧。

不过被 PTC 干掉是迟早的事情,哈哈!________________________________________________________________ _____ ==版权所有,传播必究==网址:无维网(/doc/6a8413100.html,/)QQ:188924018 Email:service@/doc/6a8413100.html,提供:面向个人,企业的 Pro/E 定制培训;定制 Pro/E 教程和解决方案服务;线上 Pro/E 技术支持易三维工作室 Pro/E 定制教程系加入参考模型不要直接装入零件开始模具设计,因为还需要添加一些零件上不需要的模具特征。

关于ProE分模方法的一点个人看法

关于ProE分模方法的一点个人看法[讨论]关于ProE分模方法的一点个人看法[复制链接]一人这样说个人观点:所有一天内不能完成的ProE分模方法都是烂方法.我做模具设计已经有十年了,分模的方法试过很多,拆模的产品种类也不少,手机,notebook,相机,灯具,电脑配件,汽车件都做过,看着一些论坛上的介绍的分模方法很多,但使用的人不同或分模的产品不同都会有这样那样的问题卡住,使分模不能顺利完成.以下列举分模的前提条件,看看你的方法能不能满足:1.产品3D是iges或stp,有烂面,不是实体.2.初版产品3D更新版次较多,且在模具设计过程中要求更新.3.分模要求一天内完成.4.产品结构复杂,抽芯结构多.5.分模可以多人同步进行.6.不要求有很强的关联性,但要在分模后的零件上反映出加工要求,如机加量,预留量.7.分模方法要求尽量不要做失败性尝试,也就是不要做无用功.呵呵,看了以上的多种要求,请问各位看官你的方法行吗?现在很多的分模方法过分的强调技巧,而略了效能,就算能分出模来,后处理的事情还有一大堆等着要做呢,最烦的就是分完模后产品3D变更,容易丢失特征,如果不练好失败特征重定义,简直会让人崩溃.现在来介绍一下的我的方法吧,很简单-->copy surface .当然拷面的方法有很多了,种子面,群边面,着色剪影面,独立几何面,切割面,意向面,参照面等等,呵呵,最后强调一下我分模是不需要实体,不需要处理红点绿点,只需要快捷键+简单的指今就可以了,因为没有浪费时间没有走弯路,一开始就在产生分模面,所以再复杂的模具也用不了一天时间就可以完成分模,当然,多人分工效率就成倍增加,公司的新进人员也可以马上上手,不会把工作集中压在有经验的高手身上,大家都不会太累.说出来大家可能会B4我,但是你们有没有想过,好的方法是要经得起时间的考验的.我的QQ190732542,希望有机会能多认识一些在模具行业的高手交流心得.另一人说其实用proe分模我都在零件模块里搞的,proe没多实体,但有多面组qq372045417另一人说“我分模是不需要实体,不需要处理红点绿点”我大概知到了1.copy 成品表面2.制作分形面及模仁框3.Merge4.以全曲面制作问题是1.因有破面,不能长实体2.不能剖面,不利零件图标示另外一个人说你本身产品都有破面,你复制产品的上下模面实体化分出前后模是不可能的,除非像你说的只用曲面不用实体化,但这样对于某些工程上的处理会变得很麻烦,始终没有实体的来得方便,比如说偏置面,替换面等,在图形是曲面时是不能实现的在PROE里,这就是我想PROE 能增加的功能之一,本身PROE就不像UG那样可以多实体,不是实体就不能替换面了,如果PROE可以用面替换面那它可以更方便一些。

Proe自动分模方法技巧

Pro/E自动分模的方法与技巧

前言:Pro/E自动分模是利用自动分型线的侧面影像曲线(注:复合或其他曲线命令创建也可以)

与利用曲线自动产生分型面的裙边曲面来分割体积块的一种比较实用的方法。

以图1来简单介绍自动分模的步骤以技巧。

图1 塑胶件ljb

(1)建立工作目录ljb,把图1 塑胶件ljb放到工作目录中以便调用及保存。

(如图2)

图2

(2)新建分模文件:新建---选择制造模块/模具型腔---输入文件名为LJB---进入模板并用

缺省模板里的空。

(如图3)

图3

(3) 加载参照零件LJB¬:模具---模具模型—定位参照件—参照模型里调出塑胶件---原点与定向里动态设置开模方向即Z方向(如图4-5)

图4 图5

(4) 建立毛坯工件:模具模型—创建---工件--自动(选择坐标系)/手动(如图6自动创建)

图6

(5) 缩水率的计算:收缩---按尺寸—设置/复位---所有尺寸---在对话框输入0.005—确定---收缩信息(可以看到收缩成功与否,如图7 ).

如图7

(6) 建立自动分型线:曲线---侧面影像或单击相应工具(注意影像的投影方向如)--在完成对话框中可重定义环路选择--环路可以删除影像中不必要的曲线/链中可以定义没有出模斜度的碰穿孔在较低为前模碰穿还是上部为后模碰穿(如图8)

图8

(7) 创建裙边分型面:分型面—裙边/单击自动分型面工具(不要遮蔽毛坯工件)---选择影像曲线----注意投影方向与侧面影像的方向一样---假如预览不成功可以重定义退出对话框中的延拓---延拓方向里的新增来定义延拓方向(其中延拓曲线中还可以排除不要的曲线)

图9。

(新)Proe分模小技巧_

Proe分模小技巧

以野火2.0版为例:插入---共享数据---从其它模型复制几何---打开须复制几何的图档---确定座标系---在参数设置里点击surface refs再从图档选取须复制几何确定---在参数设置里点击Dependency可调节从属关系

如下图红色圆圈所示:

此主题相关图片如下:

2:在分模时做分型面是必不可少的啦,但分型面做得好坏直接影响CNC刀路计算速度,碎面越少刀路计算速度越快,这是很要的一环,我们可在草绘中通过编辑菜单下的转换功能来改变线架达到简化曲面,以简单的图为例,下图是未改变线架时的图档:

此主题相关图片如下:

3:下图是改变线架的教程

此主题相关图片如下:

4:下图是改变线架后的图档,大家仔细看看二楼前后两图有何分别此主题相关图片如下:。

ProE分模资料

Pro/E分模资料Pro/E分模大概分为以下三步:检查图档>分模>自我检查,以下逐一解说:一.分模之前的产品检查1.产品出模用拔模分析(Draft)检查产品的出模是否合理:如PL是否在合适的地方,枕位的斜度是否足够,是否有需要做行位﹑斜顶等。

下拉菜单分析(Analysis)>几何(Geometry)>拔模(Draft)>选择实体>选择基准面>输入角度,如下图片:2.厚度分析检查产品是否有过厚或者是过薄的地方,于是影响注塑和产品的外观、功能。

下拉菜单分析(Analysis)>模型分析(Model Analysis)>厚度(Thinkness)>A.平面>选择基准面>结果如图片2 或者>B.切片(Slices)>选开始点、终结点>选平面,方向由开始点指向终结点>输入切片距离、最大厚度、最小厚度>结果如图片3。

图片2图片33.产品基准:检查产品图与模图的基准是否一致。

4.其它问题:等其它格式输入的图,下拉菜单信如果是igs、stp)检查产品是否有)>几何检查(Geometry Checks 息(Info其它问题:如几何交叉、过小面组等,如下图片:图片4 二.分模:1.建立新文档:图片52.装配参考零件:模具模型(Mold Model )>装配(Assemble )>参考模型(Ref Model )>选择零件>按模图尺寸装配>OK ,如下图:图片6参考零件乘缩水:3.选)>选1+s>收缩(Shrinkage)>按比例(By Scaling。

基准>输入缩水率>OKa.在分模文档乘缩水:当有多个参考零件时要先选参考零件。

b.在参考零件文档乘缩水:需要打开参考零件。

图片7创建工件:4.)>创建(Creat)>工件model模具模型(Mold)>输入名称>创建特征)>手动(Manual(Workpiece)>)>完成(Done)>加材料(Protrusion(Create feature按模图尺寸画工件。

Pro/E3.0几种常用的分模方法

Pro/E3.0几种常用的分模方法作者:谭新元来源:《职业·中旬》2009年第07期Pro / E3.0 是美国PTC 公司开发的基于PC 平台的CAD/ CAE / CAM 一体化软件,也是目前我国模具行业中应用最为广泛的设计软件之一。

Pro / E3.0 有许多应用模块,其中也包括专门的分模模块,但在实际应用过程中常常可以根据设计对象的具体情况而采用不同的分模,现简单介绍Pro / E3.0 软件的几种常用的分模方法。

一、分模的基本原则分模面必须与工件完全相交;分模面自身不能相交。

二、分模方法1.基于曲面的分模方法所谓基于曲面的分模方法是指在Part 模块下利用Pro / E3.0 灵活方便的曲面操作方式,创建属于动模的产品面和属于定模的产品面,再根据实际情况创建分型面,完成产品分模的过程。

其步骤是:(1)创建分型曲面:包括拉伸,旋转,边界混合,扫描,混合,平整,复制,圆角,阴影,裙边,高级等。

(2)合并分型面:分型面是由许多曲面特征组成的,因此必须将这些曲面合并为一个面组,否则以后的体积分割操作中将会失败。

在分型曲面中创建的第一个特征称为基本面组,而通过增加,合并等创建的特征称为曲面片。

合并有两种方式:连接和相交。

(3)修剪分型面:修剪分型面多余的部分,包括拉伸,旋转,扫描,混合,使用面组,使用曲线和轮廓线。

(4)延伸分型面:在创建分型面时,经常要延伸全部或部分现有曲面。

可以将分型面延伸到指定的距离,还可以延伸到选定的曲面,延伸是模具组件的曲面特征,可以重定义,包括相同,相切,逼近和到平面。

(5)修改并重定义分型面:可以为分型面增加新特征,如曲面,合并,延伸等,还可以重定义分型面中现有的特征,修改尺寸或删除整个分型面。

2.基于布尔运算的分模对于分型面比较简单的产品,利用Pro / E3.0零件组合模块中的元件操作下的Cut out(切除)操作,即采用布尔运算的方法来完成产品的分模也是一种常用的分模方法。

proe的使用经验总结(18个技巧)

一、概要技巧1.Pro/E自动分模的方法与技巧技巧2.proe 分模的几种方法技巧3.Pro/E的斜导柱三维Program设计技巧4.Pro/E装配技巧-零件之组合1技巧5 Pro/E装配技巧-零件之组合2技巧6 原创教程]Pro/E简单的模拟装配动画技巧7 . ProE高级技巧秘笈技巧8. 用Pro/E绘图软件进行产品开发的优势分析1技巧9. 用Pro/E绘图软件进行产品开发的优势2技巧10. PRO/E 几种技巧总结技巧11. Pro/E中三角面的解决办法技巧12. Pro/E中创建相切拔模技巧13.族表使用详解技巧14.如何在 Pro/ENGINEER 中使用自顶向下方法设计连杆技巧15.巧妙转换Pro/ENGINEER与ANSYS间的模型数据技巧16.Pro/E下螺旋扫描所生成弹簧的力学性能分析技巧17.Pro/ENGINEER的两把火:模拟、加工换新颜技巧18 Pro/ENGINEER中创建尺寸阵列特征的思路及方法技巧1.Pro/E自动分模的方法与技巧摘要:Pro/E在模具制造业已经普遍应用,基于作者几年来对Pro/E软件应用的一些实战体会与读者分享,简单介绍Pro/E2001侧面影像曲线与裙边曲面的巧用。

裙边。

前言:Pro/E自动分模是利用自动分型线的侧面影像曲线(注:复合或其他曲线命令创建也可以)与利用曲线自动产生分型面的裙边曲面来分割体积块的一种比较实用的方法。

Pro/E在模具制造业已经普遍应用,基于作者几年来对Pro/E软件应用的一些实战体会与读者分享,简单介绍Pro/E2001侧面影像曲线与裙边曲面的巧用。

关键词:侧面影响;裙边;复合。

前言:Pro/E自动分模利用自动分型线的侧面影像曲线(注:复合或其他曲线命令创建也可以)与利用曲线自动产生分型面的裙边曲面来分割体积块的一种比较实用的方法。

以图1来简单介绍自动分模的步骤以技巧。

图1 塑胶件ljb (1)建立工作目录ljb,把图1 塑胶件ljb放到工作目录中以便调用及保存。

proe分模的几种方法,绝对经典

proe分模的几种方法,绝对经典

proe分模的方法常规来说,有以下几种:

1.通过copy surface的方法,做完整的分型面,将公母模分开,该方法在林清安的书中讲的比较详细。

2.只补产品的破面和模仁靠破插破面,将产品分开,类似于剪影曲线和裙边,但不完全相同。

3. 不用做分型面,直接通过做体积块通过合成的方法来生成模仁。

4.做一个简单分型面将模仁分开(结构不一定完全对),然后再用另外的简单分型面将已分开的模仁二次或三次分割,再通过合并体积块生成正确的模仁,适用于手机模具类,占用内存小,计算机要求低。

5.通过裙边(其实裙边所需的曲线并不一定是剪影曲线,可以是其他类型的曲线)并配合其他曲面命令,分割曲面结构复杂的模具,比较常见,但要求分模技巧高,并且计算机的要求较高。

适合做复杂模具。

6.asm档中开模,适合于在mfg中无法开模零件的开模,父子关系复杂,再生容易出问题,但是开模中最强大的一种方法,也比较常见。

POER分模操作资料

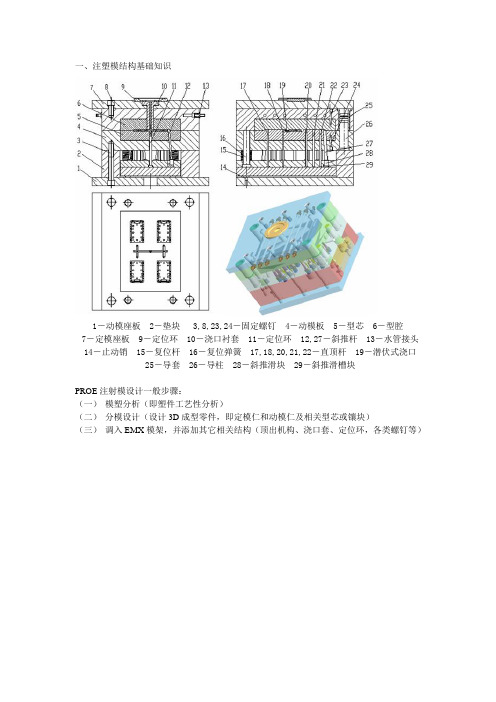

一、注塑模结构基础知识1-动模座板 2-垫块 3,8,23,24-固定螺钉 4-动模板 5-型芯 6-型腔7-定模座板9-定位环 10-浇口衬套 11-定位环 12,27-斜推杆 13-水管接头 14-止动销15-复位杆 16-复位弹簧 17,18,20,21,22-直顶杆 19-潜伏式浇口 25-导套26-导柱28-斜推滑块29-斜推滑槽块PROE注射模设计一般步骤:(一)模塑分析(即塑件工艺性分析)(二)分模设计(设计3D成型零件,即定模仁和动模仁及相关型芯或镶块)(三)调入EMX模架,并添加其它相关结构(顶出机构、浇口套、定位环,各类螺钉等)二、分模设计案例一:鼠标壳单型腔分析设计1、新建文件夹,并将分模源文件(即鼠标壳塑件3D零件)存入该文件下,启动PROE后,将工作目录设置至该文件夹,后续分模文件全部保存于该文件夹。

(注:PROE模具设计过程中,所有零件文件、组件文件、工程图文件必须在同一文件夹中,否则会导致组件文件或工程图文件无效)2、新建文件,选择“制造”类型→“模具型腔”子类型,并取消“使用缺省模板”勾选,并选用“mmns_mfg_mold”,单击确定。

(注:零件、制造组件必须全用公制模板)3、进入模具型腔制造(即分模)界面,绘图窗口包括默认坐标;三个默认基准面,分别为MOLD_FRONT(模具前基准面)、MOLD_RIGHT(模具右基准面)、MAIN_PARTING_PLN (模具主分型面);一个拔模方向箭头PULL_DIRECTION。

(注意:拔模箭头PULL_DIRECTION是垂直于模具主型面MAIN_PARTING_PLN)。

进入分模界面后,立刻弹出了“菜单管理器”。

分模的大部分操作都在该“菜单管理器”中完成。

4、调入鼠标壳零件模型作为分模的参考模型。

单击“菜单管理器”的“模具模型”,可选择“装配”或“定位参照零件”来调入零件模型。

(装配法是直接运用装配方法,将零件模型的三个基准面分别与分模窗口的三个基准面一一对齐或匹配,要注意零件的放置方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Pro/E组件的分模方法与技巧

1 前言

在Pro/E中只能对单个零件进行分模,即使是一模多腔也只是把单个零件作多个行腔的布置而已,而不能把多个不同零件布置在同一模坯上,即不能直接对组件进行分模。

如果想通过把组件分开,一个一个零件的进行分摸,然后把各个零件的模具体积块进行装配和合并来生成一个一模多腔的模具型腔,这样做是可以,但麻烦且费时。

而采用另一种分模方法——组件分模法效果较好。

2 组件分模实例

以图1组件来简单介绍组件分模的步骤及技巧。

图1 组件

(1)建立工作目录ZJ,把图1的两个零件放在工作目录中以便调用(见图2)。

图2 建立工作目录

(2) 新建组件文件:新建→选择组件模块/设计→输入文件名ZJ→确定。

(3) 加载零件到组件ZJ:装配→选择零件→最后装配成如图3所示。

图3 装配图

(4)两个零件合并成一个零件:编辑→元件操作→合并→选择零件→确定(结果与图3一样,只是其中一个零件中包含两个零件) 。

(5) 新建分模文件:新建→选择制造模块/模具型腔→输入文件名目→确定。

(6) 加载刚才合并后的零件:模具→模具型腔→定位参照零件→选择刚才合并后的零件→确定→单击"参照模型起点与定向" 的箭头,在动态环境里选择零件的CS2坐标系,则系统会默认Z轴为开模方向→确定(见图4、5) 。

图4 定位参照零件

图5 设置开模方向

(7) 建立毛坯工件:模具型腔→创建→工件→ 自动→在"模具原点"的下框中选择"mold-ref-csys "→在"整体尺寸"的框中输入合适的尺寸→确定(见图6)。

图6 自动创建毛坯工件

(8) 收缩率的计算:收缩→按尺寸→设置/复位→所有尺寸→在对话框中输入0.006→确定→收缩信息(可以看到收缩成功与否,见图7)。

图7 收缩率计算

(9) 创建分型面:分型面→创建→命名后" 确定"→增加→复制(只能复制单个零件的)→选择曲面组→确定→延拓→沿方向→分别延拓分型面的边界线→确定。

再以相同的步骤创建第二个分型面。

(10) 合并分型面:分型面→修改→选择第二个分型面→确定(见图8)。

图8 合并后的分型面

(11) 分割体积块:模具体积→分割→完成→选择刚合并的分型面→确定。

(12) 抽取元件:模具元件→抽取→选择所有体积块→确定。

(13) 开摸摸拟:模具→模具进料口→定义间距→定义移动→选择其中一个元件→选取一条边来定义移动方向→输入移动的距离60→确定(见图9)。

图9 开模模拟

3 结束语

通过对组件的重新装配、合并等操作,就可以实现对组件的分模了。

其实对组件的重新装配,就是对组件的各个零件进行模具型腔的布置;对组件进行合并操作,就是使组件变成能进行分模操作的零件。