proe模具分析分模模架零件图全套设计说明

【设计】proe零件设计说明书

【关键字】设计编号:(CAD软件应用)实训(论文)说明书题目:齿轮—凸轮传动机构院(系):应用科技学院专业:机械设计制造及其自动化学生姓名:喻智涛学号:07指导教师:黄小能12 日课程(实训)设计任务书齿轮—凸轮传动机构零件利用Pro/ENGINEER Wildfire 3.0来设计。

Pro/ENGINEER Wildfire 3.0集零件设计、产品装配、模具开发、数控加工、钣金设计、铸造件设计、造型设计、逆向工程、自动测量、机构设计、仿真、应力分析、产品数据库管理、协同设计开发等功能于一体,非常适合用来设计齿轮轴零件。

经过分析,这款产品要用到Pro/E的草绘曲线、基准曲线、扫描混合曲线、实体拉伸、扫描特征、镜像特征、倒圆角等创建特征命令,对其要进行详细叙述实体造型的设计过程,最后把设计好的产品生成工程图。

本文详细阐述了使用Pro/ENGINEER Wildfire 3.0软件设计齿轮—凸轮传动机构零件零件的造型及结构设计过程。

关键词:Pro/E机械设计软件;特征设计;造型设计;工程图等AbstractThe gear wheel shaft designs using Pro/ENGINEER Wildfire. Pro/ENGINEER Wildfire 3.0 volume of functions and so on components designs, product assembly, mold development, numerical control processing, plate work design, casting design, modelling design, reverse-engineering, automatic sizing, organization design, simulation, stress analysis, product data bank administration, coordination design development in a body, very suitable to use for to design the KITTY cat modelling camera front cover. After the analysis, this model of product must use Pro/E the grass plotting, the datum curve, the scanning mix curve, the entity to stretch, foundation characteristic orders and so on scanning characteristic, mirror image characteristic, round angle, to its must carry on the detailed narration solid modeling the design process, finally designs the good product production engineering plat.This article elaborated in detail uses Pro/ENGINEER Wildfire 3.0 software design gear wheel shaft the modelling and the structural design process.Key word: Pro/E machine design software; Characteristic design; Modelling design; And so on engineering plat目录引言Pro/E是美国PTC公司于1989年推出的三维CAD/CAM系统,历经多年的发展与推广,已成为当今世界上最流行的高端CAD/CAM软件,其全新的设计理念已成为CAD领域的新标准。

proe模具设计(11章)第十章 模具模架设计—EMX

10.1 EMX安装及设置 EMX安装及设置

10.1.1 安装EMX 安装EMX

10.1 EMX安装及设置 EMX安装及设置

10.1.2 设置EMX 设置EMX

10.2 EMX设计模架 EMX设计模架

如图所示是食品盒盖的实体模型,它在内侧有卡钩,要成型 它必须采用内侧抽芯机构,塑件的总体尺寸大小适中,比较 适合于模具生产。 食品盒盖的技术参数及设计要求为:材料为ABS,中小批量 生产,未注公差等级为MT5级精度。由于食品盒盖是中小批 量生产,一模一件方式生产能适应需求,点浇口上端进料, 料流比较顺畅,流程较短,零件质量较好,且塑件脱模后不 需去除浇口。 模具的基准与分型面位置有关,根据侧型芯和凹凸模的位置, 可以确定分型面位于零件的底部,产生的飞边容易去除,不 影响塑件外观。 本例采用EMX的组件模式设计模具,首先在Pro/E模具模块中 设计参照零件,然后导入到EMX中进行模架设计。

第十章 模具模架设计—EMX 模具模架设计—

EMX模架设计的主要内容 EMX模架设计的主要内容

PTC用于Pro/E的新模架——EMX(Expert Moldbase Extension),是一个基于知识库的模架装配和细化工具, 它增强了现有Pro/E模具工具的功能。专门为模具设计人员 开发的这套工具,能简化模具设计过程,提高生产率。 Pro/E的模具设计模块与Pro/E基础模块一起,为塑料模、压 铸模和冲模设计人员提供了快速创建和修改完整模具零部件 的功能。前面章节介绍使用装配模块和MoldLib进行模架设 计的方法,本章将介绍使用EMX的模架设计方法。10.1EMX安装及设置 EMX安装及设置

由于EMX是Pro/E系统的一个外挂模块,在安装Pro/E主程序 时并不能同时安装,要完整地练习本例介绍的模具设计方法, 还需要安装EMX和EMX许可证。

proe模具分析+分模+模架+零件图+全套设计说明

任务一:设计项目方案分析任务二:设计开关外壳的成型零件要求:将本产品合理分型,并设计出成型零件。

设计参照如下设计流程1----加载参照模型加载参照模型,一定要使开模方向指向坐标系的Z轴方向。

步骤01 建立工作目录打开pro/E软件,接着在菜单栏中依次选择【文件】/【设置工作目录】选项,弹出【选取工作目录】对话框,然后选择指定一个自已建的目标文件夹,单击确定按钮完成工作目录的设置,并将任务立的“kgwk.prt”模型复制到工作目录中。

步骤02 新建文件在菜单栏中依次选择【文件】/【新建】选项或在【文件】工具条中单击【新建】按钮,弹出【新建】对话框。

接着选中【制造】单选按钮,在“子类型”选项区中选择“模具型腔”单选按钮,在【名称】文本框中输入“gjt”,接着选择mmns-mfg-mold(公制)模板,然后单击按钮进入模具设计界面,如图所示。

图步骤03 打开参照零件在【模具/铸件制造】工具条中单击【选取零件】按钮,弹出【打开】对话框,选取工作目录中的“kgwk.prt”文件,单击,打开【布局】对话框,然后单击“参照模型起点与定向”下方的箭头,打开【菜单管理器】,选择“动态”,打开【参照模型方向】对话框,根据图-所示进行操作。

图参照零件布局如图所示。

图步骤04 保存文件执行菜单栏中的“文件>保存”命令,保存文件。

设计流程2---应用收缩在【模具/铸件制造】工具栏中单击【按尺寸收缩】按钮,弹出【按尺寸收缩】对话框,在绘图区域中选取参照模型和坐标系PRT_CSYS_DEF,再在弹出的“按比例收缩”对话框中输入收缩比率为“0.01”,单击确定按钮完成设置。

如图-所示。

图- 设置收缩设计流程3---创建模具工件用手动方法创建模具工件。

步骤01 打开拉伸操作窗口操作方法如图所示。

图步骤02创建拉伸特征设置如图所示草绘平面。

图设置如图所示草绘参照。

图草绘如图所示矩形。

图选择拉伸方式为“向两侧拉伸”,拉伸长度为44。

ProE模具设计指南

02

根据模具材料和用途选择合适的热处理工艺,以获得所需的硬

度和组织结构。

热处理过程中应严格控制温度、时间和冷却速度等参数,以防

03

止模具变形和开裂等问题。

03

Proe模具设计流程

模具设计前期准备

确定模具设计需求

明确模具设计的目的、用途和要求,以便为后续 设计提供指导。

收集相关资料

收集与模具设计相关的技术资料、标准、规范和 类似案例,为设计提供参考。

根据模具结构形式和布局, 确定所需的模具零件,如 模仁、模胚、顶针等。

模具细节设计

确定浇注系统

根据产品要求和材料特性,设计合适的浇注系统,确保填充均匀、 无缺陷。

设计冷却系统

根据模具大小和生产节拍,设计合理的冷却系统,提高生产效率和 产品质量。

确定排气系统

根据模具结构和产品要求,合理布置排气系统,避免产品出现气孔 和缺陷。

模具后期处理

校对图纸

对完成的模具图纸进行校对,确保图纸的准确性和完 整性。

制作工艺卡片

根据图纸和生产要求,制作详细的工艺卡片,指导生 产和检验。

交付与验收

将完成的模具交付给生产部门,并进行验收,确保满 足设计要求和生产需求。

04

Proe模具设计技巧与优 化

模具设计中的常见问题及解决方案

问题1

分型面设计不合理

率和精度。

软件界面

Proe的界面简洁直观,易于学习 和操作,支持多种操作系统。

软件应用

Proe广泛应用于汽车、家电、电 子、航空航天等领域的模具设计、

数控加工和产品开发。

Proe模具设计的应用领域

注塑模具

锻造模具

注塑模具是利用塑料成型原理制成塑 料制品的模具,广泛应用于家电、汽 车、电子等领域。

Pro-E模具设计

Pro/E模具设计

创建模具工件

自动创建工件

Pro/E模具设计

设置模具收缩率

塑料从热的模具中取出并冷却到室温后, 塑料从热的模具中取出并冷却到室温后, 其尺寸发生变化的特性系数称为收缩率。 其尺寸发生变化的特性系数称为收缩率。

Pro/E模具设计

设置模具收缩率

选择【模具】菜单的【收缩】命令,在弹出菜单中选择【按 尺寸】或【按比例】命令,将打开设置收缩率的对话框 。

Pro/E模具设计

创建模具工件

手动创建工件

Pro/E模具设计

创建模具工件

自动创建工件

除了可以使用【手动】方式创建工件外,Pro/E也提供了【自 动】方式创建工件,系统根据参照模型的最大轮廓尺寸及位 置来创建工件,提高工件的制作效率 。注意要给每个方向留 一定的边距,也可以初定一个统一边(软件上误译成“偏”)距。

拔模角度与收缩率设置

定义分型面

建立模具体积块

抽取模具元件

开模

Pro/E模具设计

二 模具布局及收缩

Pro/E模具设计

模具布局及收缩主要内容

对参照模型进行预处理后,可以将其加 载到Pro/E模具模块开始模具设计。应当根据 注射机的最大注射量、最大锁模力或是塑件 的精度要求计算模具的型腔数,根据计算结 果向模具中加载参照模型,之后需要向模具 中添加工件以包裹参照模型构成型腔“毛 坯”,由于塑料从热模具中取出并冷却到室 温时会发生收缩,用户需要设置模具收缩率 以反映这一变化。 Pro/E模具设计

Pro/E模具设计

拉伸分型曲面

Pro/E模具设计

拉伸分型曲面

Pro/E模具设计

零件设计

模具组件设计 (1)添加参照模型 (2)添加工件

ProE模具设计教程

第8章Pro/ENGINEER Wildfire 3.0模具设计基础学习目标:☆掌握Pro/E模具设计模块的一般操作流程。

☆掌握分型面创建的一般方法。

随着以Pro/ENGINEER为代表的CAD/CAM软件的飞速发展,计算机辅助设计与制造越来越广泛地应用到各行各业,设计人员可根据零件图及工艺要求,使用CAD模块对零件实体造型,然后利用模具设计模块,对零件进行模具设计。

本章主要通过简单的实例操作说明用Pro/ENGINEER软件进行模具设计的一般操作流程,介绍分型面的基本创建方法。

8.1 模具设计的基本流程利用Pro/E模具设计模块实现塑料模具设计的基本流程,如图8-1所示。

图8-1 Pro/E模具设计基本流程8.2 模具设计的操作案例[案例8-1]:用Pro/ENGINEER Wildfire 3.0完成图8-2所示零件的模具设计。

根据此零件的特点,可采用一模一件,并将分型面设在零件的底面,这样既满足分型面应设在零件截面最大的部位,又不影响零件的外观,且塑件包紧动模型芯而留在动模上,模具结构简单。

图8-2 案例8-1零件图(香皂盒上盖) 8.2.1 建立模具模型步骤1 设置工作目录启动Pro/ENGINEER Wildfire 3.0后,单击主菜单中【文件】→【设置工作目录】,系统弹出【选取工作目录】对话框。

在工具栏上单击图标,弹出新建目录对话框。

在【新建目录】编辑框中输入文件夹名称“ex8-1”,单击按钮。

在【选取工作目录】对话框中单击按钮。

步骤2 建立参照模型 单击系统工具栏中按钮或单击主菜单中【文件】→【新建】,系统弹出【新建】对话框。

在【类型】栏中选取【零件】选项,在【子类型】栏中选取【实体】选项,在【名称】编辑文本框中输入文件名ex8-1,同时取消【使用缺省模板】选项前面的勾选记号,单击按钮,系统弹出【新文件选项】对话框,选用【mmns_mfg_part 】模板;单击按钮,进入Pro/ENGINEER Wildfire 3.0零件设计模块。

(完整word版)ProE模具设计

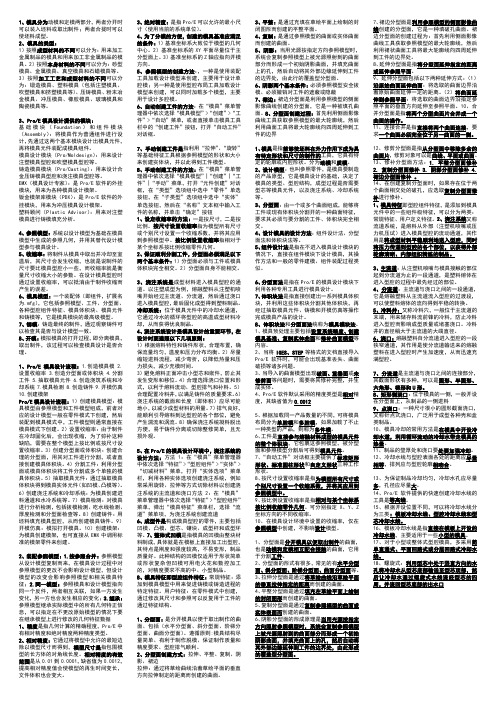

1、模具分为动模和定模两部分,两者分开时可以装入坯料或取出制件;两者合拢时可以使坯料成型。

2、模具的类型:1)按照成型材料的不同可以分为:用来加工金属制品的模具和用来加工非金属制品的模具。

2)按照本身材料的不同可以分为:砂型模具、金属模具、真空模具和石蜡模具等。

3)按照加工工艺和成型材料的不同可以分为:锻造模具、塑料模具(包括注塑模具、吹塑模具和挤塑模具等)、压铸模具、粉末冶金模具、冲压模具、橡胶模具、玻璃模具和陶瓷模具等。

3、Pro/E模具设计提供的模块:基础模块(Foundation)和组件模块(Assembly):将模具作为普通组件进行设计,先通过这两个基本模块设计出模具元件,再将模具元件装配成模具组件。

模具设计模块(Pro/Moldesign):用来设计注塑模具型腔和吹塑模具型腔等。

铸造模具模块(Pro/Casting):用来设计合金压铸模具型腔和浇注模具型腔等。

EMX(模具设计专家):是Pro/E软件的外挂模块,用来为各种模具设计模架。

钣金模架库模块(PDX):是Pro/E软件的外挂模块,用来为冲压模具设计模架。

塑料顾问(Plastic Advisor):用来对注塑模具进行铸模填充分析。

4、参照模型:系统以设计模型为基础在模具模型中生成的参照几何,并用其替代设计模型参与模具设计。

5、收缩率:将制件从模具中取出并冷却至室温后,其尺寸会发生收缩,也就是说制件的尺寸要比模具型腔小一些,而收缩率就是衡量尺寸收缩大小的参数。

在设计模具型腔时通过设置收缩率,可以抵消由于制件收缩而产生的误差。

6、模具模型:一个装配体(即组件,扩展名为.mfg),它包括参照模型、工件、分型面、各种型腔组件特征、模具体积块、模具元件和铸模等,它是模具模块的最高级模型。

7、铸模:铸造最终的制件,通过观察铸件可以检查其是否与设计模型一致。

8、开模:模拟模具的打开过程,即分离模具,取出制件,该过程可以检查模具设计是否合理。

1、Pro/E模具设计流程:1.创造模具模 2.设置收缩率 3.创造分型面或体积块 4.分割工件 5.抽取模具元件 6.创造浇筑系统和冷却系统7.模具检测 8.创造铸件9.开模仿真10.创建模架Pro/E模具设计流程:1)创建模具模型:模具模型由参照模型和工件模型组成,前者对应的设计模型一般在零件模式下创建,然后装配到模具模式中,工件模型则通常直接在模具模式下创建。

ProEwildfire基本分模方法详解

ProEwildfire基本分模方法详解易三维工作室 Pro/E 定制教程系Pro/E wildfire基本分模方法详解——By TomLee本教程将详细讲解在 Pro/E 中创建标准模具装配的流程,裙边面的创建方法已经常用的技巧,本教程将只讨论正常的使用分型面进行体积块拆分的分模方法,对于各种各样的“暴力”分模方法不加以讨论。

MFG 的创建创建工作目录新建一个工作目录,因为在分模过程中会产生一系列的文件:MOLDNAME.MFG------------------模具设计制造文件MOLDNAME.ASM------------------模具组件FILENAME_WRK.PRT----------------------工件MOLDNAME_REF.PRT------------参考零件FILENAME.PRT---------------------设计零件MOLDNAME.ACC------------------相关零件精度报表(零件间精度不同是产生)新建模具文件选择制造“Manufacturing”——模具型腔“Mold Cavity” (铸造型腔“Cast Cavity”界面和方法都跟模具型腔基本相同,只多一个沙芯的功能。

)进入模具界面,现在增加了工具条基本可以完成分模的动作,同时也保留有老的菜单在右侧。

不过被 PTC 干掉是迟早的事情,哈哈!________________________________________________________________ _____ ==版权所有,传播必究==网址:无维网(/doc/6a8413100.html,/)QQ:188924018 Email:service@/doc/6a8413100.html,提供:面向个人,企业的 Pro/E 定制培训;定制 Pro/E 教程和解决方案服务;线上 Pro/E 技术支持易三维工作室 Pro/E 定制教程系加入参考模型不要直接装入零件开始模具设计,因为还需要添加一些零件上不需要的模具特征。

PROE模架设计步骤

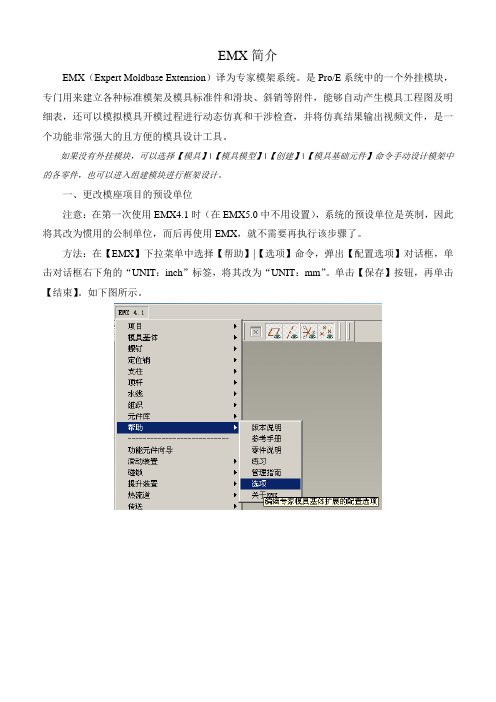

EMX简介EMX(Expert Moldbase Extension)译为专家模架系统。

是Pro/E系统中的一个外挂模块,专门用来建立各种标准模架及模具标准件和滑块、斜销等附件,能够自动产生模具工程图及明细表,还可以模拟模具开模过程进行动态仿真和干涉检查,并将仿真结果输出视频文件,是一个功能非常强大的且方便的模具设计工具。

如果没有外挂模块,可以选择【模具】|【模具模型】|【创建】|【模具基础元件】命令手动设计模架中的各零件,也可以进入组建模块进行框架设计。

一、更改模座项目的预设单位注意:在第一次使用EMX4.1时(在EMX5.0中不用设置),系统的预设单位是英制,因此将其改为惯用的公制单位,而后再使用EMX,就不需要再执行该步骤了。

方法:在【EMX】下拉菜单中选择【帮助】|【选项】命令,弹出【配置选项】对话框,单击对话框右下角的“UNIT:inch”标签,将其改为“UNIT:mm”。

单击【保存】按钮,再单击【结束】。

如下图所示。

在EMX5.0中找到这个选项:ASSEMBLY_UNIT。

二、创建一个模座项目(1)单击窗口左侧的创建项目图标,(其相对使用的命令为【EMX4.1】|【项目】|【新建】,)弹出【定义新项目】对话框,在【项目名称】文本框中输入项目名称“knife_moldbase”,并在【零件前缀】文本框中输入零件名的前缀“knife”(也就是该文件在保存后,所有文件名前均会被自动加注knife 字符),然后单击【确定】按钮。

(2)系统产生一个knife_moldbase.asm的组件文件,画面显示坐标系CA VITY_1,基准平面MOLDBASE_X_Y、MOLDBASE_X_Z、MOLDBASE_Y_Z。

基准轴C_L_BASE及基准点RETURN_PIN、RETURN_PIN_1、RETURN_PIN_2、RETURN_PIN_3。

如下图所示。

三、将型腔导入该项目单击添加元件组件图标,选取型腔组件knife_mold_cavity.asm,然后单击打开,弹出装配操作板,单击在预设位置组装元件图标,再单击确定按钮,型腔组装完成的画面如图所示。

ProE分模资料

Pro/E分模资料Pro/E分模大概分为以下三步:检查图档>分模>自我检查,以下逐一解说:一.分模之前的产品检查1.产品出模用拔模分析(Draft)检查产品的出模是否合理:如PL是否在合适的地方,枕位的斜度是否足够,是否有需要做行位﹑斜顶等。

下拉菜单分析(Analysis)>几何(Geometry)>拔模(Draft)>选择实体>选择基准面>输入角度,如下图片:2.厚度分析检查产品是否有过厚或者是过薄的地方,于是影响注塑和产品的外观、功能。

下拉菜单分析(Analysis)>模型分析(Model Analysis)>厚度(Thinkness)>A.平面>选择基准面>结果如图片2 或者>B.切片(Slices)>选开始点、终结点>选平面,方向由开始点指向终结点>输入切片距离、最大厚度、最小厚度>结果如图片3。

图片2图片33.产品基准:检查产品图与模图的基准是否一致。

4.其它问题:等其它格式输入的图,下拉菜单信如果是igs、stp)检查产品是否有)>几何检查(Geometry Checks 息(Info其它问题:如几何交叉、过小面组等,如下图片:图片4 二.分模:1.建立新文档:图片52.装配参考零件:模具模型(Mold Model )>装配(Assemble )>参考模型(Ref Model )>选择零件>按模图尺寸装配>OK ,如下图:图片6参考零件乘缩水:3.选)>选1+s>收缩(Shrinkage)>按比例(By Scaling。

基准>输入缩水率>OKa.在分模文档乘缩水:当有多个参考零件时要先选参考零件。

b.在参考零件文档乘缩水:需要打开参考零件。

图片7创建工件:4.)>创建(Creat)>工件model模具模型(Mold)>输入名称>创建特征)>手动(Manual(Workpiece)>)>完成(Done)>加材料(Protrusion(Create feature按模图尺寸画工件。

《中文版ProE Wildfire 4.0模具设计实例与操作》教学课件 第3章 模具分型面设计

草绘平面 草绘曲线

拉伸分型面

拉伸分型面

用拉伸分型 面法创建的

把手模具

3.1.3 平整分型面——固定架模具

平整分型面是通过填充在草绘平面上绘制的封闭图形 而创建的平整曲面。

封闭 图形

平整分 型面

平整表面上的破孔 破孔被修补完整

将破孔的边缘 作为填充截面

2. 复制分型面修补

复制分型面修补是指利用曲面复制工具中的“排除曲 面并填充孔”功能来修补分型面上的破孔。此处的破孔可 以位于平面、曲面或者两个曲面的相交处。

首先选中要复制的曲面,然后依次单击系统工具栏中 的“复制”按钮和“粘贴”按钮,打开“曲面复制”操控 面板,单击“选项”标签,打开“选项”上滑面板,选中 “排除曲面并填充孔”单选按钮,并选取要填充孔的曲面, 然后单击“应用”按钮,即可将破孔修补完整。

单击“应用”按钮,即可 完成对分型面的修剪操作

3.2.4 修补分型面

1. 平整分型面修补

如果参照模型的表面为平面且带有破孔,这时可以利 用填充工具将孔修补完整。

方法非常简单,在分型面的创建模式下选择“编 辑”>“填充”菜单,打开“填充工具”操控面板,选取 带有破孔的表面作为草绘平面,并抓取破孔的边缘作为截 面,确认后即可完成修补。

(1)分型面必须与工件或模具体积块完全相交。

(2)分型面自身不能相交

单击模具工具 栏中的“分型 曲面”按钮, 可以进入分型 面的创建模式

在分型面的创建模式下可 以利用右侧工具栏中的 “拉伸”、“旋转”等基 础建模特征和“编辑”下 拉菜单中的“填充”、 “阴影曲面”和“裙状曲 面”等工具创建曲面

【PROE模具设计】建模和分型讲义

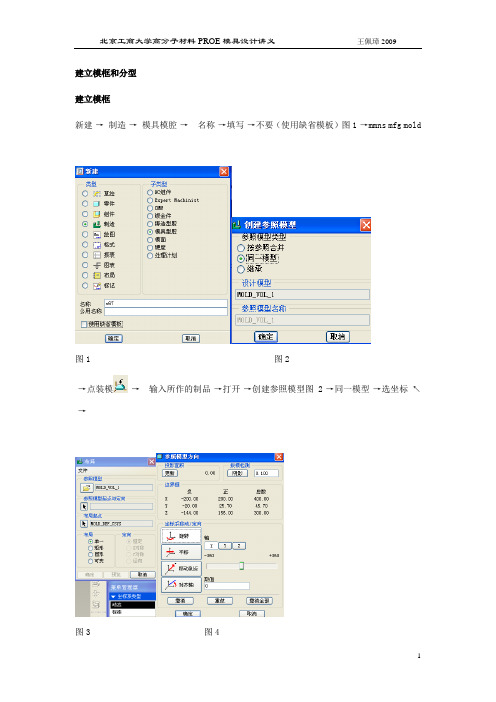

建立模框和分型建立模框新建-→制造-→模具模腔-→名称-→填写-→不要(使用缺省模板)图1-→mmns mfg mold图1 图2-→点装模-→输入所作的制品-→打开-→创建参照模型图2-→同一模型-→选坐标↖-→图3 图4图5 图6动态图3-→把大坐标移到制品分型面上图4,并让Z轴朝上-→确定图5点收缩率-→点制品坐标图6-→确定出收缩率-→确定点建立绿模型框图7-→点制品坐标-→确定模框尺寸(比制品四边均大50-200)-→预览图8-→确定图7 图8建立分型面①着色法菜单管理器图9 -→模具-→特征-→型腔组件-→曲面-→拉伸-→着色-→完成-→(阴影曲面)图10-→在左上角设置图11 →模型树特征图12→特征→应用图9 图10 图11图12 图13→关闭平面-→定义-→(绿框遮蔽)图13-→添加-图14→选分型面(点在制品分型面上)图14-→确定-→预览图15一下-→确定-→撤销遮蔽图16图13 图14 图15图16②复制拉伸法遮蔽绿框→菜单管理器图17 -→模具-→特征-→型腔组件-→曲面-→拉伸-→复制→完成→图17 图18 图19选各投影上的面图18(用ctril将所有投影上面都选)-→选项-→排出曲面并填充图19-→选填充部位图20图20 图21 图22√图21-→撤销→遮蔽-→曲面-→新建→拉伸图22-→完成→选项图23→到红线→点拉伸到的面→放置→定义草绘的面与拉伸到的面相反面→确定图24→将所要拉伸的底线画出图25→√→图26→√→曲面→合并图27→将制品和拉伸边点红图28→用检查合并图29后的效果图30→→√分模完成后依次将合并、拉伸项、复制、删除出现单一的制品。

图23 图24图25图26图27 图28 图29 图30③裙边法菜单管理器图9 -→模具-→特征-→型腔组件-→侧面影像-→-→确定-→侧面影像趋向图9 –→环路选择→定义→环选取图10→链→上部→下部图11→确定→确定→新建-→裙边-→完成-→(裙边曲面)→曲线定义→特征曲线→点制品下部线→完成→→预览图12→确定→存盘图11 图12④延伸法(适合复杂边)见图13→屏蔽→菜单管理器图9 -→模具-→特征-→型腔组件-→曲面→新建→复制→点所有正面的面图14→确定→选项填充孔点方孔图15→√→如图16→→特征-→型腔组件-→曲面→新建→复制→点背面的面图17→确定→选项填充孔点圆孔→√→如图18→曲面→合并→点正面和背面→注意方向(预览→√(图19)撤销屏蔽→曲面→延伸→点→→点延伸面→参照→细节图20→点要延伸的边图21→确定→√→曲面→延伸→点→→点另一个延伸面→参照→细节→点要延伸的边图22→确定→√→同上将所有边延伸到边面上图23→存盘。

最新ProE模具设计

二.模具结构

注射模的组成部分

按结构功能分: 结构件(模板,支承柱,限位等) 成形零件(型芯,镶件) 浇注系统(唧嘴,流道,进胶口) 导向部分(导柱,导套) 分型抽芯机构(滑块,斜顶) 顶出装置(顶针,斜顶) 冷却加热系统(运水,加热孔) 排气系统(分型面间隙,排气镶件)

三.模具设计流程

作业

1。打开零件图进行分析检查。 2。做CAD排位图练习,主要是排位尺寸,模

架尺寸。

此课件下载可自行编辑修改,仅供参考图见CAD图档

这个流程可能与本地的制作流程有一些不同, 但这个流程是比较规范的,他能帮助我们解决 一些问题: 1。对产品进行分析检查,可以减少设计与制 作过程中的出错率。 2。能及时的发现产品设计中的错误和缺陷, 最常见的就是拔模问题。 3。CAD排位可以在Pro/E分模时更准确的把握 尺寸。 4。组立图可以让模具制作者更清楚的了解每 套模具的具体结构。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

任务一:设计项目方案分析任务二:设计开关外壳的成型零件要求:将本产品合理分型,并设计出成型零件。

设计参照如下设计流程1----加载参照模型加载参照模型,一定要使开模方向指向坐标系的Z轴方向。

步骤01 建立工作目录打开pro/E软件,接着在菜单栏中依次选择【文件】/【设置工作目录】选项,弹出【选取工作目录】对话框,然后选择指定一个自已建的目标文件夹,单击确定按钮完成工作目录的设置,并将任务立的“kgwk.prt”模型复制到工作目录中。

步骤02 新建文件在菜单栏中依次选择【文件】/【新建】选项或在【文件】工具条中单击【新建】按钮,弹出【新建】对话框。

接着选中【制造】单选按钮,在“子类型”选项区中选择“模具型腔”单选按钮,在【名称】文本框中输入“gjt”,接着选择mmns-mfg-mold(公制)模板,然后单击按钮进入模具设计界面,如图所示。

图步骤03 打开参照零件在【模具/铸件制造】工具条中单击【选取零件】按钮,弹出【打开】对话框,选取工作目录中的“kgwk.prt”文件,单击,打开【布局】对话框,然后单击“参照模型起点与定向”下方的箭头,打开【菜单管理器】,选择“动态”,打开【参照模型方向】对话框,根据图-所示进行操作。

图参照零件布局如图所示。

图步骤04 保存文件执行菜单栏中的“文件>保存”命令,保存文件。

设计流程2---应用收缩在【模具/铸件制造】工具栏中单击【按尺寸收缩】按钮,弹出【按尺寸收缩】对话框,在绘图区域中选取参照模型和坐标系PRT_CSYS_DEF,再在弹出的“按比例收缩”对话框中输入收缩比率为“0.01”,单击确定按钮完成设置。

如图-所示。

图- 设置收缩设计流程3---创建模具工件用手动方法创建模具工件。

步骤01 打开拉伸操作窗口操作方法如图所示。

图步骤02创建拉伸特征设置如图所示草绘平面。

图设置如图所示草绘参照。

图草绘如图所示矩形。

图选择拉伸方式为“向两侧拉伸”,拉伸长度为44。

步骤03修改工件在左侧模型树结构中右键单击工件“PRT001.PRT”,选择“打开”,打开一个新的窗口。

图-选择上表面为草绘平面,做一个拉伸特征,拉伸长度为“4”,拉伸方向指向工件部,尺寸如图所示。

图- 设置草绘平面再选择下表面为草绘平面,做一个同样的拉伸特征,结果如图所示。

在主菜单栏中依次选择【窗口】/【关闭】,关闭窗口。

图-设计流程4---创建分型曲面步骤01 创建分型面1依次点击主菜单“插入”、“拉伸”命令,打开拉伸操控板,做如图所示选择。

图-选择工件上表面为草绘平面,建立适当参照,用“通过创建图元”按钮抽取如图所示左右两个圆形。

图-确定后退出草绘,点击“选项”,勾选“封闭端”;选择“拉伸到选定的曲面”按钮,选择开关外壳底部壁(如果选不中,可先点击鼠标右键,选中后在点击鼠标左键确定),如图所示。

图-步骤02 创建分型面2继续创建曲面拉伸特征,仍然选择工件上表面为草绘平面,建立适当参照,草绘图所示一个圆形。

图-确定后退出草绘,点击“选项”,勾选“封闭端”;选择“拉伸到选定的曲面”按钮,选择开关外壳底部壁,如图所示。

图-再选择工件上表面为草绘平面做曲面拉伸特征,如图所示,点击“选项”,勾选“封闭端”;拉伸方式为“盲孔”,拉伸尺寸为2。

图-在左侧模型树结构上方单击“设置”、“树过滤器”,打开“模型树项目”对话框,勾选“特征”,然后确定,如图所示。

按下“ctrl”键选中模型树中的“拉伸2”、“拉伸3”,点击主菜单上的“编辑”、“合并”命令,选择适当合并方向,合并结果如图所示。

图-按下“ctrl”键选中模型树中的“拉伸2”、“拉伸3”、“合并1”三项,右键选择“组”,点击“编辑”菜单中的“镜像”,选择“MOLD_RIGHE”为镜像面,在另一侧镜像一同样的曲面。

步骤03 创建分型面3在模型树中将刚才创建的曲面特征和组包含的拉伸曲面特征全部隐藏。

继续创建曲面拉伸特征,选择元件模型侧面为草绘平面,建立适当参照,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到另一侧面。

图-继续创建曲面拉伸特征,选择与上一步同样的草绘平面,建立适当参照,草绘如图所示图形,拉伸尺寸为2。

图-合并两个拉伸曲面,合并结果如图所示。

图-步骤04 创建分型面4在模型树中将刚才创建的曲面特征隐藏。

继续创建曲面拉伸特征,选择工件下地面草绘平面,建立适当参照,草绘如图所示图形。

图-点击“选项”,勾选“封闭端”,拉伸到元件模型底部表面,如图所示。

图-继续创建曲面拉伸特征,选择与上一步同样的草绘平面,建立适当参照。

图-草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸尺寸为2。

图-按下“ctrl”键选中模型树中的“拉伸5”、“拉伸6”,点击主菜单上的“编辑”、“合并”命令,选择适当合并方向,合并结果如图所示。

图-按下“ctrl”键选中模型树中的“拉伸5”、“拉伸6”、“合并2”三项,右键选择“组”,点击“编辑”菜单中的“镜像”,选择“MOLD_FRONT”为镜像面,在另一侧镜像一同样的曲面。

按下“ctrl”键选中模型树中的“组COPIED_GROUP1”、“镜像2”两项,右键选择“组”,点击“编辑”菜单中的“镜像”,选择“MOLD_RIGHE”为镜像面,在另一侧镜像出同样的曲面,如图所示。

图-步骤05 创建分型面5在模型树中将刚才创建的曲面特征和组包含的拉伸曲面特征全部隐藏。

继续创建曲面拉伸特征,选择与上一步同样的草绘平面,建立适当参照。

草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到元件模型底面外表面。

图-继续创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸尺寸为2。

图-用于步骤04同样的方法合并曲面并镜像曲面特征,得到如图所示曲面。

图-步骤06 创建分型面6在模型树中将刚才创建的曲面特征和组包含的拉伸曲面特征全部隐藏。

继续创建曲面拉伸特征,选择与上一步同样的草绘平面,建立适当参照。

草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到指定的元件模型底面外表面。

图-继续创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸尺寸为2。

图-用于步骤05同样的方法合并曲面并镜像曲面特征,得到如图所示曲面。

图-步骤07 创建分型面7在模型树中将刚才创建的曲面特征和组包含的拉伸曲面特征全部隐藏。

继续创建曲面拉伸特征,选择与上一步同样的草绘平面,建立适当参照。

草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到指定的元件模型底面表面。

图-继续创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸尺寸为。

图-用于步骤06同样的方法合并曲面并镜像曲面特征,得到如图所示曲面。

图-步骤08 创建分型面8创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到指定的元件模型底面外表面。

图-创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸尺寸为2。

图-合并这两个拉伸特征,合并结果如图所示。

图-步骤09 创建分型面9创建曲面拉伸特征,选择元件侧面为草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到指定的元件模型指定表面。

图-创建曲面拉伸特征,选择工件侧面为草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到指定的元件模型外表面。

图-合并这两个拉伸特征,“选项”中勾选“”,合并结果如图所示。

图-用于步骤04同样的方法并镜像曲面特征,得到如图所示曲面。

图-步骤10 创建分型面10创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到与上一步同样的元件模型指定表面。

图-用于步骤04同样的方法镜像曲面特征,得到如图所示曲面。

图-步骤11 创建分型面11创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到与上一步同样的元件模型指定表面。

图-用于步骤04同样的方法镜像曲面特征,得到如图所示曲面。

图-步骤12 创建分型面12创建曲面拉伸特征,选择工件上表面为草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到与上一步同样的元件模型指定表面。

图-创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸尺寸为2。

图-合并这两个拉伸特征,合并结果如图所示。

图-步骤13 创建分型面13创建曲面拉伸特征,选择工件上表面为草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到与上一步同样的元件模型指定表面。

图-继续创建曲面拉伸特征,选择工件上表面为草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸尺寸为2。

图-合并这两个拉伸特征,用于步骤04同样的方法镜像曲面特征,得到如图所示曲面。

图-步骤14 创建分型面14创建曲面拉伸特征,选择工件侧面为草绘平面,草绘一条直线,如图所示,拉伸到工件另一侧面。

图-设计流程5---分割体积快步骤01分割第1个型芯用鼠标右键在左侧模型树中取消所有隐藏曲面面组,在【模具/铸件制造】工具栏中单击【分割体积块】按钮,弹出【分割体积块】菜单管理器,选择“两个体积块”、“所有工件”、“完成”,选择分型面1并单击确定,如图所示。

图选择“岛1”、“完成选取”,如图所示。

图在“分割”操控板单击“确定”,打开“属性”对话框,单击“着色”,输入名称“101”,如图所示。

图再在弹出的“属性”对话框输入名称“10101”,完成分割,如图所示。

图步骤02 分割第2个型芯遮蔽工件,单击【分割体积块】按钮,选择“一个体积块”、“模具体积块”、“完成”,如图所示。

图在弹出的“搜索工具”对话框中,选择“101”添加到右侧,单击“关闭”,如图所示。

图按“ctrl”键选择分型面2的两个面组并单击确定(如果选不中,可先单击鼠标右键,再单击鼠标左键),在“岛列表”菜单选择“岛2”、“岛3”、“完成选取”再次确定,再在弹出的“属性”对话框中单击“着色”,输入名称“10102”,完成分割,如图所示。

图步骤03 分割第3个型芯单击【分割体积块】按钮,选择“一个体积块”、“模具体积块”、“完成”,在弹出的“搜索工具”对话框中,选择“101”添加到右侧,单击“关闭”,选择分型面3的两个面组并单击确定,在“岛列表”菜单选择“岛2”、“岛3”、“完成选取”再次确定,再在弹出的“属性”对话框中单击“着色”,输入名称“10103”,完成分割,如图所示。

图步骤04 分割第4个型芯单击【分割体积块】按钮,选择“一个体积块”、“模具体积块”、“完成”,在弹出的“搜索工具”对话框中,选择“101”添加到右侧,单击“关闭”,选择分型面12的曲面面组并单击确定,在“岛列表”菜单选择“岛2”、“完成选取”再次确定,再在弹出的“属性”对话框中单击“着色”,输入名称“10104”,完成分割,如图所示。