固体酸催化合成邻苯二甲酸二丁酯的研究

邻苯二甲酸二丁酯的制备

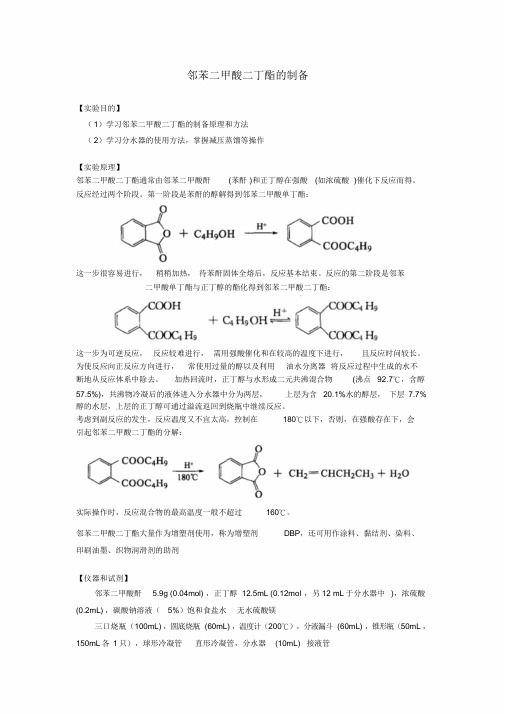

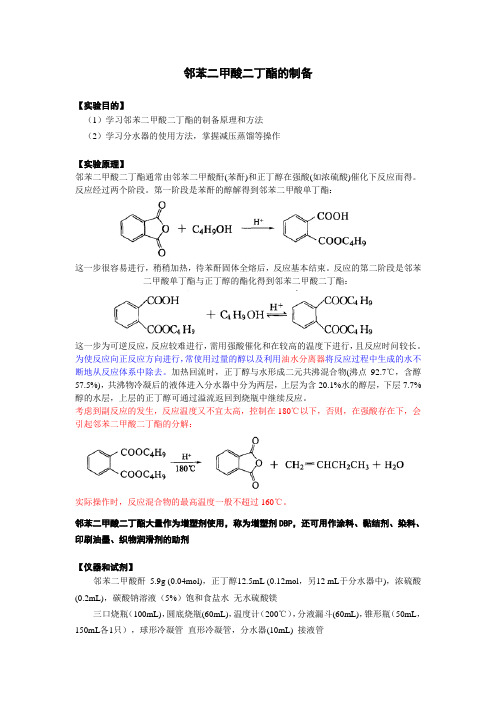

邻苯二甲酸二丁酯的制备【实验目的】(1)学习邻苯二甲酸二丁酯的制备原理和方法(2)学习分水器的使用方法,掌握减压蒸馏等操作【实验原理】邻苯二甲酸二丁酯通常由邻苯二甲酸酐(苯酐)和正丁醇在强酸(如浓硫酸)催化下反应而得。

反应经过两个阶段。

第一阶段是苯酐的醇解得到邻苯二甲酸单丁酯:这一步很容易进行,稍稍加热,待苯酐固体全熔后,反应基本结束。

反应的第二阶段是邻苯二甲酸单丁酯与正丁醇的酯化得到邻苯二甲酸二丁酯:这一步为可逆反应,反应较难进行,需用强酸催化和在较高的温度下进行,且反应时问较长。

为使反应向正反应方向进行,常使用过量的醇以及利用油水分离器将反应过程中生成的水不断地从反应体系中除去。

加热回流时,正丁醇与水形成二元共沸混合物(沸点92.7℃,含醇%),共沸物冷凝后的液体进入分水器中分为两层,上层为含%水的醇层,下层%醇的水层,上层的正丁醇可通过溢流返回到烧瓶中继续反应。

考虑到副反应的发生,反应温度又不宜太高,控制在180℃以下,否则,在强酸存在下,会引起邻苯二甲酸二丁酯的分解:实际操作时,反应混合物的最高温度一般不超过160℃。

邻苯二甲酸二丁酯大量作为增塑剂使用,称为增塑剂DBP,还可用作涂料、黏结剂、染料、印刷油墨、织物润滑剂的助剂【仪器和试剂】邻苯二甲酸酐 5.9g ,正丁醇,另12 mL于分水器中),浓硫酸,碳酸钠溶液(5%)饱和食盐水无水硫酸镁三口烧瓶(100mL),圆底烧瓶(60mL),温度计(200℃),分液漏斗(60mL),锥形瓶(50mL,150mL各1只),球形冷凝管直形冷凝管,分水器(10mL) 接液管【实验步骤】带有分水器的回流装置,分液装置,减压蒸馏装置。

反应装置见图制备邻苯二甲酸二丁酯的反应装置在一个干燥100mL三口烧瓶中加入5.9g邻苯二甲酸酐、正丁醇和几粒沸石,在振摇下缓慢滴加0. 2mL浓硫酸。

在分水器中加人正丁醇至支管平齐。

封闭加料口,另一口插入一只200℃的温度计(水银球应位于离烧瓶底~0.8cm处)。

有机合成中的固体酸催化剂及其催化作用机理

有机合成中的固体酸催化剂及其催化作用机理甘贻迪 2008302037安徽理工大学化学工程学院应化二班摘要:在有机合成中硫酸等液态催化剂存在不能循环使用,后处理工序复杂,环境污染大等缺点。

因而具有高活性、高选择性、绿色环保等优点的固体酸催化剂在有机合成中越来越受到人们的亲睐,成为有机合成中能够代替硫酸的良好催化剂[1]。

本文将对固体酸催化剂作性质种类作简单介绍,并介绍其在酯的合成、酮的合成、O-酰化反应等具体应用的原理。

关键词:固体酸催化剂、有机合成、酯、醛(酮)、喹啉1固体酸催化剂简述1.1固体酸催化剂的定义及特点一般而言,固体酸可以理解为凡能使碱性指示剂改变颜色的固体,或者凡能化学吸附碱性物质的固体[1] ,它们是酸碱催化剂中的一类重要催化剂,催化功能来源于固体表面上存在的具有催化活性的酸性部位。

固体酸催化剂多数为非过渡元素的氧化物或混合氧化物,其催化性能不同于含过渡元素的氧化物催化剂。

它与液体酸催化剂相比,固体酸催化剂具有容易处理和储存、对设备无腐蚀作用、易实现生产过程的连续化、稳定性高、可消除废酸的污染等优点。

因此固体酸催化剂在实验室和工业上都得到了越来越广泛的应用。

特别是随着人们环境保护意识的加强以及环境保护要求的严格,有关固体酸催化剂的研究更是得到了长足的发展。

当然,固体酸催化剂除了具有许多优势的同时,也还存在一些急需解决的不足地方,诸如固体酸的活性还远不及硫酸等液体酸、固体酸的酸强度高低不一、不能适应不同反应需要、固体酸价格较贵、单位酸量相对较少,故其用量较大,生产成本较高等1.2固体酸催化剂可以分类:按作用机理分为:B酸和L酸和超强酸Bromated酸:能够给出质子的物质称为Bromated酸。

Lewis酸:能够接受电子对的物质称为Lewis酸1。

固体超强酸:固态表面酸强度大于100%硫酸的固体酸。

由于100%硫酸的酸强度Hammett酸函数Ho=-11.9,所以Ho<-11.9的固体酸是固体超强酸5。

邻苯二甲酸二丁酯的制备

邻苯二甲酸二丁酯的制备【实验目的】(1)学习邻苯二甲酸二丁酯的制备原理和方法(2)学习分水器的使用方法,掌握减压蒸馏等操作【实验原理】邻苯二甲酸二丁酯通常由邻苯二甲酸酐(苯酐)和正丁醇在强酸(如浓硫酸)催化下反应而得。

反应经过两个阶段。

第一阶段是苯酐的醇解得到邻苯二甲酸单丁酯:这一步很容易进行,稍稍加热,待苯酐固体全熔后,反应基本结束。

反应的第二阶段是邻苯二甲酸单丁酯与正丁醇的酯化得到邻苯二甲酸二丁酯:这一步为可逆反应,反应较难进行,需用强酸催化和在较高的温度下进行,且反应时问较长。

为使反应向正反应方向进行,常使用过量的醇以及利用油水分离器将反应过程中生成的水不断地从反应体系中除去。

加热回流时,正丁醇与水形成二元共沸混合物(沸点92.7℃,含醇57.5%),共沸物冷凝后的液体进入分水器中分为两层,上层为含20.1%水的醇层,下层7.7% 醇的水层,上层的正丁醇可通过溢流返回到烧瓶中继续反应。

考虑到副反应的发生,反应温度又不宜太高,控制在180℃以下,否则,在强酸存在下,会引起邻苯二甲酸二丁酯的分解:实际操作时,反应混合物的最高温度一般不超过160℃。

邻苯二甲酸二丁酯大量作为增塑剂使用,称为增塑剂DBP,还可用作涂料、黏结剂、染料、印刷油墨、织物润滑剂的助剂【仪器和试剂】邻苯二甲酸酐 5.9g (0.04mol) ,正丁醇12.5mL (0.12mol ,另12 mL于分水器中),浓硫酸(0.2mL) ,碳酸钠溶液(5%)饱和食盐水无水硫酸镁三口烧瓶(100mL) ,圆底烧瓶(60mL) ,温度计(200℃),分液漏斗(60mL) ,锥形瓶(50mL ,150mL 各1只),球形冷凝管直形冷凝管,分水器(10mL) 接液管】骤【实验步带有分水器的回流装置,分液装置,减压蒸馏装置。

反应装置见图制备邻苯二甲酸二丁酯的反应装置在一个干燥100mL 三口烧瓶中加入 5.9g 邻苯二甲酸酐、12.5mL 正丁醇和几粒沸石,在振摇入下缓慢滴加0. 2mL 浓硫酸。

固体酸催化剂催化合成邻苯二甲酸二丁酯

固体酸催化剂催化合成邻苯二甲酸二丁酯

戴志晖;杨春;胡小勇;孟中岳

【期刊名称】《化工催化剂及甲醇技术》

【年(卷),期】2000(000)003

【摘要】采用以沸石分子筛作载体的固体酸催化剂,在釜式反应器内对苯酐和正

丁醇的酯化反应进行了研究,考察了催化剂的活性、选择性和稳定性.结果表明,在组成适宜的催化剂和适当的反应条件下,苯酐转化率可达98%,DBP选

择性可达100%,且催化剂可重复多次使用.催化剂的结构和酸性由骨架红外、XRD、吡啶IR、NH3TPD

【总页数】4页(P11-14)

【作者】戴志晖;杨春;胡小勇;孟中岳

【作者单位】南京师范大学化学系210097

【正文语种】中文

【中图分类】TQ414.1

【相关文献】

1.固体酸多相催化合成松香酯工艺研究(Ⅱ)—ZT-2载体固体酸催化剂制备与活性

研究 [J], 宋冶;路安;王玉峰;郑立成;黄殿平

2.固体酸多相催化合成松香酯工艺研究(Ⅲ)--ZT-3载体固体酸催化剂制备与活性研究 [J], 宋冶;王玉峰;李亿;路安

3.固体酸催化剂催化合成邻苯二甲酸二丁酯 [J], 戴志晖;杨春;胡小勇

4.固体酸和固体超强酸负载CuⅠ的催化剂制备与催化合成碳酸二甲酯 [J], 黄海彬;

孟凡会;李威渊;阴丽华;李忠

5.用于邻苯二甲酸二丁酯(DBP)合成的TiO_2-SO_4^(2-)型固体超强酸催化剂的研究 [J], 唐唐敏;黄仲涛

因版权原因,仅展示原文概要,查看原文内容请购买。

邻苯二甲酸二丁酯的制备

邻苯二甲酸二丁酯的制备【实验目的】(1)学习邻苯二甲酸二丁酯的制备原理和方法(2)学习分水器的使用方法,掌握减压蒸馏等操作【实验原理】邻苯二甲酸二丁酯通常由邻苯二甲酸酐(苯酐)和正丁醇在强酸(如浓硫酸)催化下反应而得。

反应经过两个阶段。

第一阶段是苯酐的醇解得到邻苯二甲酸单丁酯:这一步很容易进行,稍稍加热,待苯酐固体全熔后,反应基本结束。

反应的第二阶段是邻苯二甲酸单丁酯与正丁醇的酯化得到邻苯二甲酸二丁酯:这一步为可逆反应,反应较难进行,需用强酸催化和在较高的温度下进行,且反应时问较长。

为使反应向正反应方向进行,常使用过量的醇以及利用油水分离器将反应过程中生成的水不断地从反应体系中除去。

加热回流时,正丁醇与水形成二元共沸混合物(沸点92.7℃,含醇57.5%),共沸物冷凝后的液体进入分水器中分为两层,上层为含20.1%水的醇层,下层7.7%醇的水层,上层的正丁醇可通过溢流返回到烧瓶中继续反应。

考虑到副反应的发生,反应温度又不宜太高,控制在180℃以下,否则,在强酸存在下,会引起邻苯二甲酸二丁酯的分解:实际操作时,反应混合物的最高温度一般不超过160℃。

邻苯二甲酸二丁酯大量作为增塑剂使用,称为增塑剂DBP,还可用作涂料、黏结剂、染料、印刷油墨、织物润滑剂的助剂【仪器和试剂】邻苯二甲酸酐5.9g (0.04mol),正丁醇12.5mL (0.12mol,另12 mL于分水器中),浓硫酸(0.2mL),碳酸钠溶液(5%)饱和食盐水无水硫酸镁三口烧瓶(100mL),圆底烧瓶(60mL),温度计(200℃),分液漏斗(60mL),锥形瓶(50mL,150mL各1只),球形冷凝管直形冷凝管,分水器(10mL) 接液管【实验步骤】带有分水器的回流装置,分液装置,减压蒸馏装置。

反应装置见图制备邻苯二甲酸二丁酯的反应装置在一个干燥100mL三口烧瓶中加入5.9g邻苯二甲酸酐、12.5mL正丁醇和几粒沸石,在振摇下缓慢滴加0. 2mL浓硫酸。

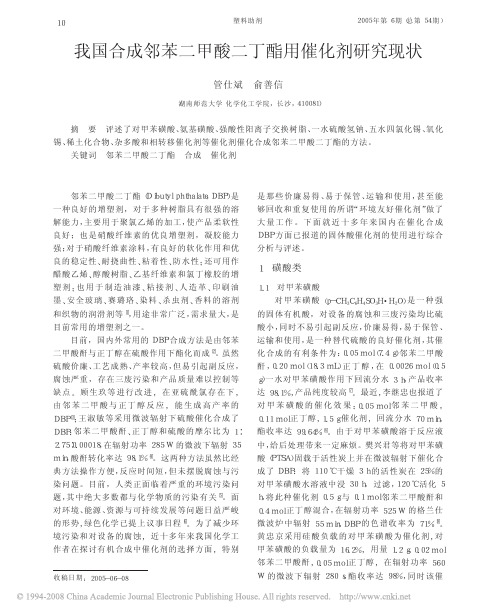

我国合成邻苯二甲酸二丁酯用催化剂研究现状

是那些价廉易得、易于保管、运 输 和 使 用 , 甚 至 能 够 回 收 和 重 复 使 用 的 所 谓“ 环 境 友 好 催 化 剂 ”做 了 大量工作。下面就近十多年来国内在催化合成 DBP 方面已报道的固体酸催化剂的使用进行综合 分析与评述。

1 磺酸类

1.1 对甲苯磺酸 对 甲 苯 磺 酸 ( p- CH3C6H4SO3H·H2O) 是 一 种 强

目前, 国内外常用的 DBP 合成方法是由邻苯 二甲酸酐与正丁醇在硫酸作用下酯化而成[2]。虽然 硫酸价廉、工艺成熟、产率较高, 但易引起副反应, 腐蚀严重, 存在三废污染和产品质量难以控制等 缺点。顾生玖等进行改进, 在亚硫酰氯存在下, 由邻苯二甲酸与正丁醇反应, 能生成高产率的 DBP[3]; 王淑敏等采用微波辐射下硫酸催化合成了 DBP: 邻苯二甲酸酐、正丁醇和硫酸的摩尔比为 1∶ 2.75∶0.00018, 在辐射功率 285 W 的微波下辐射 35 min, 酸酐转化率达 98.1%[4]。这两种方法虽然比经 典方法操作方便, 反应时间短, 但未摆脱腐蚀与污 染问题。目前, 人类正面临着严重的环境污染问 题, 其中绝大多数都与化学物质的污染有关[5]。面 对 环 境 、能 源 、资 源 与 可 持 续 发 展 等 问 题 日 益 严 峻 的形势, 绿色化学已提上议事日程[6]。为了减少环 境污染和对设备的腐蚀, 近十多年来我国化学工 作者在探讨有机合成中催化剂的选择方面, 特别

强酸性阳离子交换树脂是一种高分子磺酸, 价廉易得, 对设备无腐蚀, 不污染环境, 不会引起 副反应, 易于分离和处理, 分离出的树脂具有重复 催化性能, 是零排放有机合成的优良催化剂, 是工 业生产的有用方法。杨志成等采用大孔强酸性阳 离子交换树脂催化合成了 DBP, 该法采用 DOOX 大孔树脂, 在醇、酸酐摩尔比 4∶1、催化剂 用 量 ( 质 量分数) 2%、140~150 ℃时回流分水 4 h, 酯收率达 90%以上。该树脂活性高, 热稳定性好, 选择性好, 产品质量达到了分析品级[12]。阎道亮等利用磺酸型 阳离子交换树脂催化邻苯二甲酸酐与正丁醇回流 分水, 也合成了 DBP, 产品收率均达 94%以上, 树 脂重复使用 4 次, 产品收率不降低[13]。陆建新利用 耐 高 温 树 脂 催 化 合 成 了 DBP, 酸 酐 酯 化 率 可 达 99%以上, 而且反应时间短, 重复使用 10 次, 活性 才略有下降[14], 但未公布其型号。

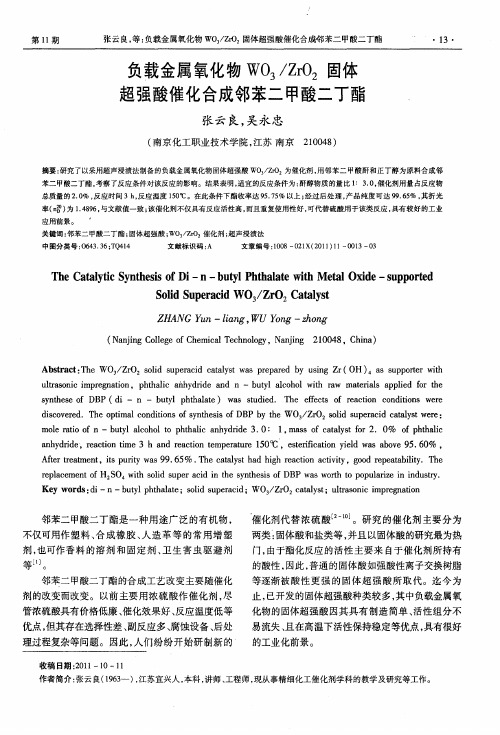

负载金属氧化物WO3/ZrO2固体超强酸催化合成邻苯二甲酸二丁酯

T eC tlt y t ei o —n—b tl hh lt t tl ie— u p re h aayi S nh s f c s Di uy taae P hMe d s p o td a Ox

S l u e a i oi S p rcd WO3 Z O2 aay t d / r tls C

摘要 : 了以采用超声 浸渍法 制备 的负载金属氧化物固体超强 酸 WO/ r2 研究 3Z 为催化剂 , O 用邻苯二 甲酸酐和正 丁醇 为原料合 成邻

苯二甲酸二丁酯 , 考察了反应条件对该反应的影响。结果表明 , 的反应条件为 : 适宜 酐醇物质 的量 比 1 . , :30 催化剂用量 占反应物 总质量 的2 O , .% 反应时间 3h反应 温度 1OC , 5 a 。在此条件下 酯收率达 9 .5 以上 ; 过后 处理 , 品纯度可达 9 .5 , 57% 经 产 9 6 % 其折光 率( ) 149 , n 为 . 86 与文献值一致 ; 该催化剂不仅具有反应活性 高, 而且重复使用性好 , 可代替硫 酸用 于该类反应 , 具有较好 的工业

第 l 期 1

张云 良, : 等 负载金属氧化物 WO / r 固体超强酸催化合成邻苯二 甲酸二 丁酯 ,ZO

‘ ・1 3・Fra bibliotek负载金属氧化物 WO / r2固体 3 Z0 超强酸催化合成邻苯二甲酸二丁酯

张云 良, 吴永 忠

( 南京 化工 职业技 术学 院 , 苏 南 京 江 20 4 ) 10 8

ZHANG u Y n—l n i g, a 一z o g hn

( aj gC l g f hmi l eh o g ,N nig 2 0 4 ,C ia N ni ol eo e c c nl y aj 10 8 hn ) n e C aT o n Abta tT eWO / r 2sl u eai ct ytw spe ae y uig Z ( H) a u p ̄ rwt src :h 3Z O oi sprcd aa s a rprd b s r O 4 ssp o e i d l n h

微波辐射固体酸催化合成邻苯二甲酸二丁酯的研究

,

摘 要 : 硅 胶 担 载 对 甲苯 黄 酸 ( TS 作 催 化 剂 , 用 微 波 技 术 , 苯 二 甲 酸 酐 和 正 丁 醇 直 接 酯 化 合 成 邻 苯 以 P A) 采 邻

二 甲酸 二 丁酯 。最 佳反 应 条件 为 : 酐和 正丁 醇 的摩尔 比为 0 0 苯 . 2:0 0 , TS 担 载 质 量 分 数 为 1 . 的 催 化 剂 . 5P A 62

工 y 用 和 优 良 的 稳 定 性 、 挠 曲 性 、 着 性 、 水 性 ; 可 耐 粘 防 还

l 实 验 部 分

1 1 试 剂 与 仪 器 .

邻 苯 二 甲酸 酐 、 丁 醇 、 甲苯 黄 酸 等 均 为 化 学 正 对 纯 , 胶 ( O 1 0目) 5 Gaa s微 波 炉 ( 率 硅 6一 0 。7 0W ln 功 可 控 )1 1 , 7 0型 富 里 叶 变 换 分 光 光 度 计 , 贝 折 射 阿 仪 , E一2 0 N 元 素 分 析 仪 。 P 4 0C H

P ) 的馏 分 , 算 产 率 并 测 其 折 光 率 和 红 外 光 谱 。 a 计

高 1 3 1 o倍 。微 波 辐 射 运 用 于 有 机合 成 , 有 反 .~ 8 具

应 快 、 率 高 和 能 耗 低 等 特 点 . 年 来 运 用 微 波 催 化 产 近

1 3 实 验 步 骤 .

法 来 合 成 邻 苯 二 甲 酸 二 丁酯 , 然 硫 酸 价 廉 、 艺 成 虽 工

熟 、 品 收 率 较 高 , 易 引起 副 反应 , 蚀 严 重 , 在 产 但 腐 存 三废 污 染 和 产 品 质 量 难 以 控 制 等 缺 点 。现 也有 部 分 厂 家 选 用 无 机 金 属 氧 化 物 ( Al 、 O ) 为 非 如 。 Ti 作 O。

固体酸催化合成邻苯二甲酸二乙酯的研究

1 实验部分

1. 1 试剂与仪器 邻苯二甲酸酐、无水乙醇、环己烷、硼酸、浓硫

酸、无水碳酸钠均为分析纯; 磷钨酸、结晶四氯化锡、

硝酸铵、氨水 ( 35% )、硅酸钠、四 氯化 钛均为 化学

纯; 85% 磷酸为优级纯; 活性炭。

W ZS I823116阿贝折射仪; TC 15 恒温电热套;

DQZ 4电阻炉温度控制器; SH Z D ( 111) 循环水式真 空泵。

应用化工

第 37卷

排放, 促使人们广泛开展了新型催化剂的研究, 不断 地寻找更好的催化剂及最佳工艺参数来制备 DEP。 用固体酸作催化剂, 反应活性高、反应速度快、反应 时间短、选择性好, 不仅可以克服浓硫酸作催化剂腐 蚀设备、污染环境等缺点, 而且催化 剂可以重复使 用, 提高利用率。同时制备工艺过程比较简单, 易于 工业化。目前, 固体酸催化剂在精细化工产品合成 中被认为是比较有前途的酯化催化剂之一, 已经报 道和研究过的固体酸有: 杂多酸、分子筛、氧化物、盐 类、高分子载体催化剂与离子交换树脂 [ 3 6] 。本文主 要研究 杂多 酸、氧化 物类 ( SO24- /S iO 2, SO24- /T iO2, SO24- / SnO2, SO24- /BO x PO y ) 固体酸催化剂对催化合 成 DEP 的影响, 并考察采 用此类固体酸 合成 DEP 的较优条件。

摘 要: 以苯酐和乙醇为原料, 用 SO24- /S iO2, SO24- /T iO2, SO24- /SnO2, SO24- /BOx POy及活性炭 负载磷钨 酸为催化剂 合成邻苯二甲酸二乙酯 ( DEP), 考察了固体酸催化剂的种 类、催化 剂的用量、醇酐比、反应 时间等因素 对 DEP 产率

埚中, 搅拌, 在室温下老化反应 1 h。将混合物置于

固体超强酸树脂催化合成邻苯二甲酸二(2-丙基庚)酯的工艺研究

o r t h o g o n a l a r my d e s i g n me ho t d s . An d he t n o ab t i l i y t d i fe r e n c e wa s na a l y z e d wi t h he t s at t i s t i c me t h o d o f r a n g e a n d

通过单 因素和正交试验对 影响酯化 率的工艺条件进行 了研究,并对酯化过程 中显著影 响酯 化率的因素进行极 差和方差分析.结果表明, 其优化 工艺条件 为:醇酐摩尔 比 2 . 9 、催化剂用 量 0 . 9 %、反应温度 1 8 5℃、反应时 间3 . 5 h ,在此工艺条件 下酯化 率可 达 9 9 . 3 0 %. 该催化剂制备工艺简单 、催化活性高 、耐磨性 良好,可重复使 用.具有一定 的推广价值.

、 白I .2 6 No .1 Ma t . 2 0 1 4

d o i : 1 0 . 3 9 6 9  ̄ . i s s n . 1 6 7 2 - 6 1 4 6 . 2 0 1 4 . 0 1 . 0 0 7

有机化学实验邻苯二甲酸二丁酯制备的绿色化研究_张义英

有机化学实验邻苯二甲酸二丁酯制备的绿色化研究张义英,赵艳丽,白术杰,沙靖全(佳木斯大学化学与药学院,黑龙江佳木斯154007)摘要:以对甲苯磺酸(P T S )为催化剂,邻苯二甲酸酐和正丁醇为原料,微量实验合成邻苯二甲酸二丁酯。

最佳反应条件为:邻苯二甲酸酐为0.02mol,丁醇、苯酐物质的量比为3 1,催化剂用量为原料邻苯二甲酸酐物质的量的1.5%,反应时间0.45h,回流反应下酯化率可达95.8%。

反应时间短,催化剂用量少易分离,能够重复使用,酯化率高,不污染环境,符合绿色化学原则。

关键词:对甲苯磺酸;邻苯二甲酸二丁酯;绿色化中图分类号:R 914.5 文献标识码:A 文章编号:1008-0104(2009)03-0020-02 邻苯二甲酸二丁酯是一种优良的增塑剂[1],广泛应用于树脂加工业。

目前,有机实验教材和工业生产方法主要以苯酐和丁醇为原料,在浓硫酸催化下进行合成[2]。

该法不仅会产生一定量的废酸,对环境造成污染,而且腐蚀设备,产品质量较低。

为了适应绿色化的发展需求,我们在有机化学实验教学中,设计绿色化实验,简化操作过程,减少排放污染。

近年来,不少研究者对固体酸、杂多酸、离子交换树脂、季铵盐等催化剂进行了研究[3~6],针对大学生实验课的需要,我们选用对甲苯磺酸作为催化剂进行微量反应实验,通过对比反应废液排放,选择最佳反应条件,以达到接近绿色化合成的需要。

1 实验部分1.1 试剂与仪器邻苯二甲酸酐、正丁醇和对甲苯磺酸均为市售的化学纯试剂,W ZA 型阿贝折射仪及常规有机合成仪器。

1.2 酯的合成在圆底烧瓶中,装上温度计和回流装置,按一定计量加入邻苯二甲酸酐、正丁醇和催化剂,加热回流,保持反应温度105~120℃,反应一定时间后,停止加热,冷却至室温,分液,有机层依次用5%Na 2CO 3溶液、蒸馏水洗涤至中性,再用饱和食盐水洗涤,用适量的无水硫酸镁干燥至澄清,取清液,先常压蒸出正丁醇,再减压蒸馏收集180~190℃、1.333kPa 馏分得产品。

有机化学实验邻苯二甲酸二正丁酯

返回

分水回流装置

返回

五、注意事项

1.瓶内反应物温度上升到160℃时即可停止反应, 在酸性条件下,温度超过180℃是邻苯二甲酸二正 丁酯易发生分解反应; 2. 中和温度不宜超过70℃,碱的浓度也不宜过高, 也不要用氢氧化钠,否则酯易发生皂化反应; 3. 减压蒸馏不可使用薄壁或平底的不耐压仪器。

返回

阿贝折射仪的操作程序

(1)将阿贝折射仪置于干净的桌面上,连接电动恒温水浴,调节到所需 测量温度(通常为20℃或25℃,保持水浴温差土0.20℃); (2)恒愠后,把被测液体用干净滴管加在折射棱镜表面,并将进光棱镜 盖上,用手轮10锁紧。要求液层均匀,充满视场,无气泡; (3)打开遮光板3,合上反射镜1,调节目镜视度,使“+”宇交叉线成像 清晰,此时旋转手轮15,并在目镜视场中找到明暗分界线的位置; (4)再旋转手轮6,使分界线不带任何色彩。再微调折光率刻度调节手轮 15,使分界线位于“+”字交叉线的中心;再适当转动聚光镜12,此时目 镜视场下方显示的数值即为被测液体的折光率。记录读数与温度,重复 1~2次; (5)打开直角棱镜,用擦镜纸轻轻吸干被测液体,再用洁净的丙酮或乙 醇润湿擦镜纸,将棱镜处理干净。待溶剂挥发后,垫上擦镜纸,合上两 块棱镜。

反应装置:

•邻苯二甲酸酐; •正丁醇; •浓硫酸; •5%碳酸钠溶液; •饱和食盐水; •无水硫酸镁

返回

四、实验步骤

1.安装反应装置,在三口烧瓶中,加入5.9g邻苯二 甲酸酐、12mL正丁醇、0.1mL浓硫酸,充分摇匀; 分水器中加入正丁醇直至与支管相平。 2.用小火加热混合物至沸腾,间歇摇动烧瓶。待邻 苯二甲酸酐固体全部消失后,不久就有正丁醇-水 的恒沸混合物蒸出,并可看到有小水珠逐渐沉到分 水器底部,正丁醇则仍流回反应瓶中继续参加反应。 随着反应的进行,瓶内反应物温度上升到160℃时 便可停止反应。

无机硫酸盐催化合成邻苯二甲酸二丁酯

无机硫酸盐催化合成邻苯二甲酸二丁酯【摘要】研究了硫酸盐晶体催化剂合成邻苯二甲酸二丁酯反应,并且着重考察了催化剂硫酸铝晶体对酯化反应的影响,在适当的反应条件下即催化剂用量占原料总量的2%,醇酐的比为4.0:1.0,温度控制在120℃到130℃之间,反应时间为3.5到4.0小时,其转化率可达到76.11%。

【关键词】硫酸铝晶体硫酸铜晶体硫酸亚铁晶体邻苯二甲酸二丁酯正丁醇酯化邻苯二甲酸酐1 前言邻苯二甲酸二丁酯(DBP)主要用于聚氯乙烯,硝化纤维等塑料中作增塑剂。

随着合成材料的发展,增塑剂的品种和产量不断增加,例如还有柠檬酸三丁酯[1]和邻苯二甲酸二辛酯[2](DOP)等,虽然邻苯二甲酸二丁酯与DOP被发现有毒性较大的特点,现在已在许多国家禁止用于食品行业,但在其它行业邻苯二甲酸二丁酯仍占很大优势。

目前国内外合成邻苯二甲酸二丁酯的方法众多,有固体超强酸SO42—/ZrO2[3],SO42—/TiO2[3],SnO氧化物等多种酯化催化剂,还有文献报道固体超强酸SO42—/ZrO2-TiO2代替硫酸作合成邻苯二甲酸二丁酯(DBP)但反应时间长,不利于提高生产效率。

另外有相转移催化合成邻苯二甲酸二丁酯(DBP)的研究报告,在无水条件下,苯酐与正丁醇反应生成单丁酯,经碱中和再与正溴丁烷在相转移催化剂催化下酯化,这种方法产率可达95%,但反应操作比较繁琐。

无机硫酸盐对此类酯化反应有催化作用[1],而且价格便宜,易得,无污染等特点,还可以耐一定的高温,因而又可以用于高沸点酯的和成。

本文介绍无机硫酸盐催化合成沸点达340℃的增塑剂DBP,取得较满意的结果。

2 反应原理邻苯二甲酸酐与正丁醇的酯化反应分两步进行,第一步是单酯的形成,这是属二级不可逆反应,其反应速度快,转化率可达100%。

第二步由单丁酯进一步与正丁醇反应生成DBP。

此步反应为可逆反应,为防止可逆,采用分水器不断移去生成水及适当增加正丁醇浓度使反应向酯化反应方向进行。

邻苯二甲酸二丁酯合成的动力学研究

=0. 0 t o 一。 r i 0 0 7 L・ l ・ n~ 。 o a

关 键 词 邻 苯 二 甲酸 二 丁酯 合 成 动 力 学 高效 液 相 色谱

a lw tp.Un e h o dt n o e aain o tr h a t n kn tc d lo se fc t n c r o yain Wa sa — o se d rt ec n io fs p r t fwae ,te r ci ieismo e fetfi ai ab n lto s etb i o e o i o l h d.Bae n t ee p rme t ld t i e s s d o h x e i na aa,te s nh tc ra to p e rd t e te s c n r e n h rq e c a trwa h y t ei cin a p a e ob h e o d o d ra d t efe u n y fco s e k ,:0.0 mo 一 ・ n。。 0 0 7 L・ l m i . K e wo d db t lp taae s nh ss kn tc HP C y rs i uy hh t y t e i ieis l L

A s at D r gte ytei poes f i t hhl e D P f m ptacah d d A adbt l hlB bt c r u n nhs rcs o b y p ta t( B )r hhl yr e( )n u l c o( ) i h s s dul a o in i yao

稀土固体超强酸SO4 2-/TiO2/Ce(Ⅳ)催化合成邻苯二甲酸二丁酯

l实验部分

1 仪器与试剂 . 1

WA -D 型 阿贝 折 射仪 ,GC 8 0 型气 相 色谱仪 ,美 国 Y2 90

Abta tT e y teio i tl hh lef m p taia h dieadnb tn l vr a a hsl p rc O 2TO! e ( ) s c: h nh s f b y pta t r hhl n y r —uao o e r er i s eai S 4/i / r s s du a o c d n re t odu d - C Ⅳ

【 稿 日期】 20 —50 收 0 60 —7 【 者简 介】 张庆 (94) 作 16 一,男 ,湖北 来凤 人 ,副教 授 ,研究 方 向为 精细 化学 品合 成及应 用 。

c t l s wa t d e . e i f e t l a t r f e c in we ei v si ae . h s l h we a h p r p it o d t n r sf l w, a ay t ss id Th l n i c o so a t r n e t td T e r u t s o d t t e a p o r e c n i o s u n u af r o g e s h t a i we ea o l o mo a a i f — u a o o p t a i a h d i ewa . lrr t o b tn l h h l n y r s2 4:1 t e a u to aay t s4 o e t t l e c i n we g t r a t n tmp rt r o n t c d . h mo n fc tl s % f h a a t i h. e c i e e a u e wa t o r o o

固体QR催化合成邻苯二甲酸二辛酯的研究

第 6期

皮 革 与 化 工

IEA HER T AN D CH EM I CALS

Vo .2 No 6 1 5 .

De . 2 08 c 0

20 0 8年 1 2月

固体 Q R催化合成邻苯二 甲酸二辛酯 的研究

张 荣莉 ,刘莉

( 安徽工程科 技 学院生化 系, 安徽 芜湖 2 1 o ) 4 o o

摘 要 : 文介 绍 了 用 固体 催 化 剂 QR催 化合 成邻 苯 二 甲酸 二辛 酯 ( O ) 实 验方 法 和 结 果 。考 察 了反 应 物 配 本 D P的 比 、 化 剂 用 量 、 应 时 间 以及 催 化 剂 使 用 次 数对 酯 化 反 应 的影 响 , 催 反 并对 产 品各 项 质 量 指标 进行 了测 定 。 关键词 : 固体 Q 催 化 剂 ; 化 反应 ; 苯 二 甲酸 二 辛 酯 R 酯 邻

r po t d. R ea i s a o h c d v l e,r to o e c a s, r a to i e, a m o ntof e re l ton m ng t e a i a u a i f r a t nt e c i n tm nd a u

化剂 QR催化 合成 D P克 服 了酸 性 催化 酯 化过 程 O

口闪点仪 水 分测定 仪 比色管 美国

中存在 副反应 的缺点 , 品色泽 好 , 产 同时酯化 终点酸 值较低 , 省去 中和水 洗 工 艺 。粗 品通 过 脱色 过 滤 即

可得 到性能 良好 的产 品 。

全 自动 粘度测定 仪

Ke wo d :s l y r s oi QR a ay t se i c t n ra to d c tl s ;e t r ia i e cin;Di t y h h lt f o eh lp t aae 2

邻苯二甲酸二丁酯连续化生产工艺的研究

邻苯二甲酸二丁酯连续化生产工艺的研究近年来,随着化学工业的快速发展,邻苯二甲酸二丁酯(DIBP)作为一种重要的有机合成中间体,得到了越来越多的关注。

DIBP不仅是化学品的主要原料,还可以用于制药,制造润滑剂和添加剂,用于汽车、船舶、军工等行业,发挥着重要作用。

随着对DIBP产品的需求不断增加,连续生产工艺的研究显得尤为重要。

DIBP的连续生产工艺主要包括化学反应,净化,蒸发和结晶等过程。

首先,需要将溶剂中的原料发生反应,以生产DIBP。

在反应过程中,一定要控制反应温度,保持温度范围在一定范围内,并且要有较长的反应时间,以确保反应质量。

然后,在反应产物中净化,以分离需要的成分。

接着,可以进行再生利用,以减少生产过程中污染物的产生。

最后,将反应产物进行蒸发和结晶,将未经结晶的DIBP 分离出来,最终得到纯度较高的DIBP产品。

在连续生产过程中,必须采取措施,确保反应温度恒定,并且要严格控制反应时间,以保证反应质量,减少反应产物中有害物质的含量,使其符合国家卫生标准。

此外,反应产物中的污染物必须控制在一定的范围内,确保DIBP的生产质量。

为了控制反应过程,必须建立一个可靠的控制系统,以确保反应的准确性,并且实时监控反应参数,便于调整反应过程。

同时,可以采用新型设备,改进原有的反应设备,提高反应效率,以满足市场需求。

另外,必须实施严格的质量控制,确保DIBP产品质量。

包括单体结晶度和产品结晶度等,必须恒定,符合国家标准,以确保产品的质量。

综上所述,DIBP连续生产工艺的研究和实施是必要的,以生产出满足市场需求的DIBP产品。

从连续化工艺的角度出发,必须严格控制反应参数,采用新型设备,实施严格的质量控制,在经济、环境和安全方面都取得良好的成果。

增塑剂—邻苯二甲酸二丁酯的合成

增塑剂—邻苯二甲酸二丁酯的合成一实验目的1 了解增塑剂的增塑原理2 了解邻苯二甲酸二丁酯的制备原理和方法3 学习分水器的使用方法,掌握减压蒸馏等操作二实验原理增塑剂是一种与塑料或合成树脂兼容的化学品,它能够使塑料变软并降低脆性,可以简化塑料的加工过程,并赋予塑料某些特殊性能。

其作用基本原理在于增塑剂本身具有极性基团,这些极性基团具有与高分子链相互作用的能力,促使相邻高分子链间的吸引力减弱,以及使高分子链断开。

按照化学结构不同,增塑剂主要分为邻苯二甲酸酯类、脂肪酸二元酸酯类、磷酸酯类、环氧化合物类、偏苯三甲酸酯类、聚酯类、氯化石蜡、二元醇与多元醇类、磺酸衍生物,其中尤其以邻苯二甲酸酯类(也称钛酸酯)产量大,用途广。

邻苯二甲酸二丁酯(也称钛酸二丁酯)为无色油状液体,微具有芳香味,沸点340℃,折光率n20D 1.4900。

能与大多数有机溶剂、树脂、油类和烃类相混容。

在水中的溶解度为0.03%(25℃),水在其中的溶解度为0.4%(25℃)。

毒性低,挥发性优于邻苯二甲酸二甲酯。

主要用于聚氯乙烯的增塑剂。

当用于醋酸纤维素时,常与邻苯二甲酸二甲酯合用,以提高制品的耐水性、弹性,并赋予制品适当的硬度;用于硝酸纤维素时,可以得到耐光性、强韧性优良的无臭味的赛璐珞制品。

此外,它还用于提高聚醋酸乙烯酯胶黏剂的黏合力或用作醇酸树脂的增塑剂。

合成反应方程式如下:反应的第一步进行迅速而完全。

反应的第二步是可逆反应。

为提高邻苯二甲酸二丁酯的产率,需利用分水器将生成的水不断从体系中除去。

三实验所需药品及装置邻苯二甲酸酐14.8g(约0.1mol)、正丁醇25mL(0.274mol)、浓硫酸、饱和食盐水、5%碳酸钠溶液、无水硫酸镁三口烧瓶、冷凝管、分水器、分液漏斗、温度计、梨形烧瓶、空心玻璃塞、铁架台、循环真空泵、加热套、布氏漏斗四实验步骤1 在预先装有2.4mL正丁醇(或装入一定量的去离子水,水面高度离分水器切口约1cm)的分水器及其上端装有回流冷凝器的三口烧瓶中,放入29.6g(约0.1mol)邻苯二甲酸酐、50mL(0.274mol)正丁醇、8滴浓硫酸及几粒沸石,充分混合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

固体酸催化合成邻苯二甲酸二丁酯的研究

陈玉成

1 ,2

,周雪琴 ,刘东志

22-

2

2

(11 福建师范大学福清分校生物与化学工程系 ,福建 福清 350300 ; 21 天津大学化工学院 ,天津 300072)

摘要 : 以苯酐和正丁醇为原料 , 用自制的 SO4 Π SiO2 、 SO4 Π Fe2 O3 、 SO4 Π SnO2 及固体铁系为催化剂 ,

Synthesis of DBP Catalyzed by Solid Acid

CHEN Yu2cheng

1 ,2

, ZHOU Xue2qin , LIU Dong2zhi

2

2

(11College of Biological and Chemical Engineering , Fuqing Branch of Fujian Normal University , Fuqing 350300 , Fujian Province , China ; 21School of Chemical Engineering and Technology , Tianjin University , Tianjin 300072 , China)

2-

212 反应条件的优化

催化剂种类

SO Π SiO2

24

产率 %

83110 92145 75150 89190

SO Π SnO2

24

SO Π Fe2 O3

24

固体铁系

214

2-

化 学 工 业 与 工 程

2009 年 5 月

由表 1 可知 ,在 315 h 内 ,SO4 Π SnO2 催化剂的产 品收率最高 ,产品外观也较好 ,因此确定选用固体酸 催化剂为 SO4 Π SnO2 。

表1 催化剂种类对产率的影响 序号

1 2 3 4

数) 氨水作用于质量分数 5 %SnCl4 的溶液 , 形成胶 体 ,调节 pH = 810 ,陈化 1210 h ,经洗涤 、 过滤得到相 应的氢氧化物 ,于马弗炉 200 ℃ 中烘 410 h 以上 , 得 - 1 玻璃状固体 。按照液 ( mL ) 固 ( g) 比 15 ( mL ・ g )于 110 molΠ L 的硫酸中浸泡 30 min ,迅速过滤 ,滤饼在干 燥器 100 ℃ 中干燥 ,之后在马弗炉 500 ℃ 中活化 410 2h ,冷却 ,得到固体酸催化剂 SO4 Π SnO2 。

113 DBP 的合成

成邻苯二甲酸二丁酯 , 分别考察固体酸催化剂的种 类、 固体酸催化剂的用量 、 醇酐摩尔比和反应时间等 因素对合成 DBP 产率的影响 ,以选择适宜的催化剂 及制备 DBP 的优化工艺参数 。

按试验方案配比 , 每次将苯酐 、 正丁醇 、 共沸剂 ( 二甲苯) 和固体酸催化剂加入到磨口三颈瓶中 。装 上油水分离器 , 回流冷凝管及温度计 。加热温度到

2[9 ] 3) 催化剂 SO4 Π SnO2 的制备 : 用 25 % ( 质量分

品略带黑色 ;SO4 Π SnO2 作催化剂 ,产物呈淡黄色 , 含

2-

杂质少 ,易于分离纯化 ,精馏后产品呈清亮透明的油 状 ;SO4 Π Fe2 O3 作催化剂 , 产品颜色为红褐色 ; 固体

2-

铁系超强酸作催化剂 , 产品颜色偏黑 。试验结果如 表 1 所示 。

140 ℃,利用醇 、 二甲苯和水共沸连续出水 , 由冷凝

1 试验部分

111 试剂与仪器

管流出第一滴生成水开始计算反应时间 , 并维持 140~160 ℃,酯化一定时间 。反应结束后 , 经冷却 、 过滤分离出催化剂 ,滤液用饱和碳酸氢钠洗涤后 ,静 置 30 min ,用分液漏斗分离 , 将下层液体滤去 , 上层 淡黄色油态液体重新倒入磨口三颈瓶中蒸馏 , 蒸馏 直至无馏出物为止 , 冷却 , 即得目标产物 DBP , nD

邻苯二甲酸二丁酯 (DBP) 是一种溶解性良好的 增塑剂 ,其用途非常广泛 , 需要量大 , 是目前常用的 [1 ] 一种增塑剂 。目前 , 国内外常用的合成方法是由 邻苯二甲酸酐与正丁醇在浓硫酸作用下酯化而成 ,

尽管浓硫酸价廉 、 工艺成熟和产品收率较高 ,但易引 起副反应 、 腐蚀严重 、 存在三废污染和产品质量难以 控制等缺点 。为此开展了大量新型催化剂研究 , 先 后筛选出一批比硫酸腐蚀小 、 污染少 、 易于分离和操

2009 年 5 月 May 2009

化 学 工 业 与 工 程 CHEMICAL INDUSTRY AND ENGINEERING

第 26 卷 第3期 Vol. 26 No. 3

文章编号 :1004 - 9533 ( 2009) 03 - 0212 - 04

= 11491 3 (DBP 标样 nD

3 20 20

邻苯二甲酸酐 ( 分析纯 ,天津福晨化学试剂厂) ; 二甲苯 、 25 % ( 质量分数 ) 的氨水和 95 % ( 体积分数 ) 的乙醇均为分析纯 ; 正丁醇 、 碳酸氢钠 、 四氯化锡 、 硝 酸铁 、 硫酸铁 、 硅酸钠和硝酸铵均为化学纯 。 马弗炉 、 WXG 24 型圆盘旋光仪 、 WZS2I823116 阿 贝折射仪等 。 [ 7~10] 112 催化剂的制备 2[7 ] 1) 催化剂 SO4 Π SiO2 的制备 : 取 20 g Na2 SiO3 ・

9H2 O 固体加入到 300 mL 蒸馏水中 , 滴加浓硫酸制

= 11491 1文献值

[11 ]

[11 ]

) ,相对

3 ) [ 文献值 11045 gΠ 密度为 11044 gΠ cm ( 21 ℃ cm ( 21 ℃ ) ]。 产率 = ( 合成质量Π 理论合成质量 ) × 100 % ( 以

苯酐的量来确定理论合成的质量) 。

得 pH = 810 的胶体 ,陈化 2410 h ,抽滤 ,在马弗炉 200 ℃ 中烘 410 h 以上 , 得到固体 SiO2 。按照液 ( mL ) 固

- 1 (g) 比 15 ( mL ・ g ) 于 110 molΠ L 的硫酸中浸泡 30

2 结果与讨论

211 固体酸种类的影响

min ,迅速过滤 , 滤饼在马弗炉 500 ℃ 下活化 410 h ,

Abstract :DBP was prepared by esterification of n2butanol and phthalic anhydride catalyzed by the self2made catalyst of SO4 Π SiO2 , SO4 Π Fe2 O3 , SO4 Π SnO2 , solid iron series strong acid. The effects , such as the sort

2-

分数) 氨水作用于质量分数 5 %Fe ( NO3 ) 3 的溶液 ,形 成胶体 ,调节 pH = 810 ,陈化 1210 h ,经洗涤 、 过滤得 到相应的氢氧化物 , 于马弗炉 200 ℃中烘 410 h 以 上 ,得玻璃状固体 。按照液 ( mL ) 固 ( g) 比 15 ( mL ・ - 1 g ) 于 110 molΠ L 的硫酸中浸泡 30 min , 迅速过滤 , 滤饼在干燥器 100 ℃ 中干燥 , 之后在马弗炉 500 ℃ 2中活化 410 h ,冷却 ,得到固体酸催化剂 SO4 Π Fe3 O4 。

收稿日期 :2008 - 09 - 28 作者简介 : 陈玉成 (1964 - ) ,男 ,福建仙游人 ,副教授 ,学士 ,从事精细有机合成及工艺的教学与科研工作 。 联系人 : 陈玉成 ,电话 : (0591) 85258490 ,85254164 ,E2mail :chen - yucheng @1261com 。

222-

of solid acid , the amounts of catalyst , the ratio of butanol to phthalic anhydride , the reaction time and so on , on the esterification were discussed. The optimal reaction conditions are obtained. The results showed that SO4 Π SnO2 has high catalytic activity. When phthalic anhydride is 0. 1 mol ( 14. 8 g) ,the solid acid catalyst with

m ( SO4 ) Πn (phthalic anhydride) is 16 gΠ mol ,the ratio of butanol to phthalic anhydride is 2. 5 , xylene is 200

2-

mL (per molar phthalic anhydride) ,reaction time is 4 h ,the yield of product is more than 94. 0 %. The catalyst has a long life span and can be used many times. The product is easily separated and purified with better color. The catalyst will be a promising replacement of H2 SO4 in the synthesis of DBP. Key words :solid acid ; catalyst ; DBP ; synthesis

SO Π SnO2 及固体铁系等 4 种固体酸催化剂催化合

24

[10 ] 4) 固体铁系超强酸催化剂的制备 : 将 400 g

Fe2 ( SO4 ) 3 和 100 g 过硫酸铵充分碾细混合均匀 , 放