轮机工艺3

汽轮机可倾瓦的特点与检修工艺

汽轮机可倾瓦的特点与检修工艺1 可倾瓦的结构与特点可倾瓦通常由3~5块或更多块能在支点上自由倾斜的弧形巴氏合金瓦块组成。

瓦块在工作时可以随转速、载荷及轴承温度的不同而自由摆动,在轴径四周形成多个油楔。

每一块瓦块通过其背面的球面销及垫片支撑在轴承套中,瓦块可以绕其球面支撑销摆动;轴承中分面上部瓦块、背面分别装有弹簧,从瓦块一端压迫瓦块,人为地建立油楔。

润滑油从各瓦块之间的间隙进入轴承,从轴承的两端油封环开孔处排出。

如果忽略瓦块的惯性,支点的磨擦力及油膜剪切内磨擦力等的影响,每个瓦块作用到轴径上的油膜作用力总是通过轴径的中心,不会产生引起轴径涡动的失稳力,因此具有较高的稳定性,理论上可以完全避免油膜震荡的产生。

另外,由于瓦块可以自由摆动增加了支撑柔性,还具有吸收转轴振动能量的能力,即具有很好的减振性。

可倾瓦剖面图如图1所示。

可倾瓦有许多优点,但结构复杂、安装检修较困难、成本较高等是可倾瓦的不足之处。

但是,随着大功率机组轴承在稳定性、功耗及承载力等方面的要求愈来愈高,可倾瓦正在被越来越多的大功率机组采用。

可倾瓦轴承在稳定性、承载力及功耗等性能方面均居各种支持轴承之首,三油楔轴承、椭圆轴承次之,圆筒形轴承最差。

2 可倾瓦的问题及处理a. 1999-01-28,#1机组大修发现:#1轴承各瓦块调整垫片凸面磨损较严重,磨成了平面;#2轴承下瓦B侧调整垫片被振碎。

处理:更换全部调整垫片,测量,配瓦。

b. 1999-12-09,#2机组大修中发现,#2瓦下瓦块温度探头穿透乌金,调整垫片磨损严重。

处理:更换新瓦块、调整垫片,重新配瓦。

c. 2001-01-24,#4机组大修,发现#1瓦乌金磨损严重,4个瓦块温度探头穿透乌金。

处理:更换新瓦块、调整垫片,重新配瓦。

d. 2002-01-16,#1机组因发电机碳刷滑环绝缘着火停机。

造成#2瓦乌金堆积,下瓦乌金碾压严重,中分面与轴径间有乌金堆积。

处理:修刮乌金,测量垫片厚度,重新配垫片。

轮机工程三管轮考试单词

1.船舶主推进injection 喷油ignited 点火foundation 基础alignment 对中balancing 平衡性能cross girdle横梁columus机架the frames 机架friction 磨损wear 磨损in an ordinary常用的for an ordinary对。

来说a pot shaped piston 筒形活塞发动机trunk piston type 筒形活塞柴油机circular shape 圆度fluctuating 承受engine block 机座bedplate 机座chain drives 链条驱动reverse 换向receiver 设备wrist pin活塞销piston gudgeon pin 活塞销used to connect 用于。

相连attached to 相连demulsifying 抗乳化sloped倾斜dilution 稀释detergency清洁作用counteract 中和dividing wells 横隔板release of 释放theremometer温度表pyrometer高温计cavitation ercosion穴蚀sear water 海水raw water 海水condensed 冷凝的moisture 潮湿的on opposite ends 两端inaturally aspirated 自然吸入air receiver 空气瓶air bottle 空气瓶air reservoir空气瓶pilot air 控制空气ruputure爆炸governor调速器pick up 引起stablize operation稳定工作sensitivity灵敏度compensating needle valve 补偿针阀get rid of 排除telegrah 车钟sulfur含硫sulphur硫critical临界速度deflection拐档差individual单独的,独立的separate diesel engine 独立式柴油机remedial action修补措施purified净化resonance共振damper减震器thrust 推力flexible coupling柔性连接distillation process蒸馏过程crush,,nip过盈interrupt干扰clear 不可见tension张力fouled污垢的tubeshaft taper 尾轴椎体tail shaft尾轴bring about引起,促成,导致toleranence公差permanence工况penetration穿透inertia惯性fouling污堵的persistent持续的investigation调查resoance共振restricted受限制的,堵塞limited受限制的,堵塞partially clogged受限制的,堵塞violent激烈的,剧烈的apparent明显的MEP平均有效压力MCR最大持续功率MIP平均指示功率fracture折断,破碎seizure咬岗temporary临时flexible coupling弹性联轴节flection弯曲,indined倾斜pads推力块collar推力环contemporary当代的wisely明智theoretical理论上gray淡褐色accelerate加速initiate发起simultaneously同时的against对着kept pace with跟上,,的步伐projection突起物,凸台predude排除hollow中空的firmly牢固的plasma等离子precise精确的generating tube产气管downcomer下降occupy占据oriteria标准precipitate沉淀re-purge重新扫气chloride氯化物neutralization number中和值adazzling white亮白色purged驱气scarenge驱气warp弯曲band弯曲pit麻点stack烟囱econmizer经机器troublesome棘手的,麻烦的contribute to成为。

汽轮机原理.pdf

第一章汽轮机级的工作原理近代大功率汽轮机都是由若干个级构成的多级汽轮机。

由于级的工作过程在一定程度上反映了整个汽轮机的工作过程,所以对汽轮机工作原理的讨论一般总是从汽轮机"级"开始的,这特有助于理解和掌握全机的内在规律性。

"级"是汽轮机中最基本的工作单元。

在结构上它是由静叶栅(喷嘴栅)和对应的动叶栅所组成。

从能量观点上看,它是将工质(蒸汽)的能量转变为汽轮机机械能的一个能量转换过程。

工质的热能在喷嘴栅中(也可以有部分在动叶栅中)首先转变为工质的动能,然后在动叶栅中再使这部分动能转变为机械能。

工质的热能之所以能转变为汽轮机的机械能,是由工质在汽轮机喷嘴栅和动叶栅中的热力过程所形成,因此,研究级的热力过程,也就是研究工质在喷嘴栅和动叶栅中的流动特点和做功原理,以及产生某些损失的原因,并从数量上引出它们相互之间的转换关系,这是本章的主要内容。

第一节蒸汽在级内的流动一、基本假设和基本方程式(一)基本假设为了讨论问题的方便,除把蒸汽当作理想气体处理外,还假设:(1)蒸汽在级内的流动是稳定流动,即蒸汽的所有参数在流动过程中与时间尤关。

实际上,绝对的稳定流动是没有的,蒸汽流过一个级时,由于有动叶在喷嘴栅后转过,蒸汽参数总有一些波动。

当汽轮机稳定工作时,由于蒸汽参数波动不大,可以相对地认为是稳定流动。

(2)蒸汽在级内的流动是一元流动,即级内蒸汽的任一参数只是沿一个坐标(流程)方向变化,而在垂直截面上没有任何变化。

显然,这和实际情况也是不相符的,但当级内通道弯曲变化不激烈,即曲率牛径较大时,可以认为是一元流动。

(3)蒸汽在级内的流动是绝热流动,即蒸汽流动的过程中与外界无热交换。

由于蒸汽流经一个级的时间很短暂,可近似认为正确。

考虑到即使用更复杂的理论来研究蒸汽在级内的流动,其结论与汽轮机真实的工作情况也不完全相符,而且推算也甚为麻烦,因此,上述的假设在用一些实验系数加以修正后,在工程实践中也证明是可行的。

AP1000第三代核电半速汽轮机技术特点和安装工艺

AP1000第三代核电半速汽轮机技术特点和安装工艺摘要:海阳核电#2常规岛汽轮机采用的是哈动-三菱重工联合设计、供货的额定功率为1250MW、1500r/min、单轴、中间汽水分离再热、四缸、六排汽、反动式凝汽式汽轮机。

本文从高低压缸、轴承等主要汽轮机设备的技术特点和汽轮机的安装工艺对该汽轮机进行了介绍。

关键词:AP1000核电;汽轮机;高低压缸;施工工艺引言山东海阳核电厂一期工程机组采用世界最先进的第三代压水堆核电站AP1000设计,其常规岛汽轮机采用的是哈动-三菱重工联合设计的设计半速汽轮机。

与全速汽轮机相比,半速汽轮机可以降低转动部件的应力,减少汽轮机的余速损失,降低汽轮机级间蒸汽泄漏量,增加轴系稳定性,降低厂房建设成本,将会成为未来核电的标准配备。

但是由于半速汽轮机部件几何尺寸、重量均比常规汽轮机部件大得多,且汽轮机结构也与常规不同,这就使AP1000核电半速汽轮发电机的安装工艺与常规汽轮机有所不同。

1汽轮机安装施工工艺流程施工工艺流程见图1:3 汽轮机发电机地脚螺栓安装首先在楼板上和汽轮机基础布置立柱,待预埋件浇筑后进行立柱安装,汽轮发电机地脚螺栓模块化安装装置的布置如图2所示,其中纵向、横向主辅梁均采用H型钢制成。

待建筑专业将汽轮机基础底层钢筋绑扎完毕后,安装螺钉框架纵向主梁,与立柱顶部铁板焊接牢固后再安装横向主梁。

将地脚螺栓参照如图3形式组合安装。

其中地脚螺栓上部螺母与定位钢支撑之间安装一定位环,定位环内径大于螺栓外径0.5mm。

连接完成后分时间段进行测量,复测三次测量数据一致后将钢支撑焊接牢固,并将螺母点焊。

4 台板安装根据图纸布置各垫板和可调垫铁,在垫板四周焊接三个M8六角螺母,穿上M8螺栓,将各圆形垫板就位。

通过旋转螺栓调整垫板标高及水平度。

垫板标高需考虑轴系扬度。

低压缸两侧台板的可调垫铁根据低压缸台板定位后进行标高调整。

各轴承座的可调垫铁需严格按照图纸设计的角度位置放置,标高需在轴承座台板就位前调整好,各调整垫铁需考虑轴系抬高量,各轴承座调整垫铁轴系抬高量参照其横向附近的地脚螺栓的轴系抬高量。

汽轮机检修安全操作规程(三篇)

汽轮机检修安全操作规程第一章总则第一条为了确保汽轮机检修过程中的安全,保护工作人员的生命财产安全,制定本规程。

第二条本规程适用于汽轮机检修过程中的所有工作人员。

第三条所有工作人员在进行汽轮机检修工作前必须经过相应的培训并通过考核。

第四条在汽轮机检修过程中,必须按照国家相关法律法规的规定执行,确保操作规范、安全可靠。

第五条所有工作人员必须严格按照本规程执行,如发现问题及时上报,否则将承担相应的责任。

第二章工作准备第六条汽轮机检修前的准备工作包括了解整个检修过程的操作流程、熟悉汽轮机的结构和工作原理等。

第七条检修前必须对汽轮机进行全面的详细检查,确保设备状况良好,不存在任何安全隐患。

第八条检修前必须对汽轮机的电气部分进行隔离操作,确保检修过程中的电气安全。

第九条在汽轮机检修前必须对相关工具和设备进行验收,并确保工具和设备的完好性。

第十条在汽轮机检修前必须清除工作场地上的杂物和污物,确保工作环境整洁。

第三章工作操作第十一条汽轮机检修过程中必须按照工作流程和标准操作规程进行。

第十二条在进行汽轮机检修时,所有工作人员必须穿戴符合要求的防护装备,并确保符合安全操作的要求。

第十三条在进行汽轮机检修时,必须对设备进行固定,防止设备移动导致的安全问题。

第十四条在进行汽轮机检修时,必须严格按照检修计划进行操作,不得随意更改工作步骤。

第十五条汽轮机检修过程中必须进行相应的测量和检测,确保设备和部件的性能符合要求。

第四章安全措施第十六条在汽轮机检修过程中,必须严格遵守相关的安全操作规定,如禁止吸烟、禁止擅自操作、禁止临时接线等。

第十七条在进行高处作业时,必须佩戴安全帽和安全带,并且保持稳定的站立姿势。

第十八条在进行汽轮机检修时,必须做好消防防护工作,确保防止火灾和爆炸的发生。

第十九条在进行汽轮机检修时,必须做好通风防毒工作,确保作业区域内的空气质量良好。

第二十条在汽轮机检修过程中,必须建立健全的危险控制措施,确保操作过程中的安全。

3汽轮机本体汽缸揭缸(低压缸)检修工艺规程

汽轮机本体检修工艺规程低压缸揭缸检修目录目录 (I)汽机设备检修工艺规程 (1)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)汽轮机低压缸揭缸检修工艺规程1 范围本标准根据Q/HHW 217002-2017《标准编制导则》给出的规则编制,规定了东方汽轮机厂超超临界、中间再热、冲动式、单轴、三缸四排汽凝汽式发电机组汽机汽缸揭缸检修检修工艺的标准及要求。

2 规范性引用文件DL/T 338-2010 并网运行汽轮机调节系统技术监督导则DL/T 1055-2007 发电厂汽轮机、水轮机技术监督导则国能安全[2014]161号防止电力生产事故的二十五项重点要求DL/T 870-2004 火力发电企业设备点检定修管理导则GB 26164.1-2010 电业安全工作规程第1部分:热力和机械DL/T 838-2017 燃煤火力发电企业设备检修导则3 术语和定义汽轮机是将蒸汽的热能转换为机械能的旋转式蒸汽动力装置,是火电和核电的主要设备之一,用于拖动发电机发电。

工序0 概述汽轮机低压缸分为A低压缸和B低压缸。

低压缸设置有两个排汽口,排汽口处设有扩压段。

每个低压缸为分流式三层焊接结构,由低压外缸、低压内缸和低压进汽室三部分组成。

排汽缸采用了逐渐扩大型排汽室等新技术,使排汽缸具有良好的空气动力性能。

工序1 安全措施□检查确认安全和技术措施已正确执行。

□拆卸和复装导汽管时,按要求搭设脚手架和围栏,并设置安全网。

□使用加热棒,戴必要的防护手套,避免烫伤;加热棒妥善放置以免高温着火。

使用螺栓加热装置,做好防止触电和烫伤措施,加热后的螺栓加热棒应放在专用架上或放入其它螺栓孔内。

□部件回装前必须用压缩空气吹扫干净,对照封堵记录,将封堵有序撤出,确保缸内干净,内部无任何异物。

工序2 主机低压缸A解体2.1 解体低压缸□推力轴承未解体及靠背轮未断开前测量A、B低压转子轴向定位尺寸。

□盘车停止后拆除低压外缸及两端轴封套水平中分面螺栓,拔出定位销。

汽轮机转子检修工艺规程

汽轮机转子检修工艺规程第一节概述、作用汽轮机转子把蒸汽经过喷嘴产生的动能转变为汽轮机的回转机械能,带动发电机高速运转。

汽轮机转子由轴、叶轮、动叶栅和联轴节构成。

为此,对汽轮机的加工和组装的精度要求特别高,不能稍有差错,对于高温高压大容量汽轮机更为重要,否则将会发生重大事故。

汽轮机转子共2根:即高中压转子和低压转子。

转子超速试验为120%额定转速,延续时间W2min,不造成任何永久变形和损伤(制造厂)。

运行时允许在110%额定转速下空负荷运行,部件不超应力。

轴系能承受出线端母线突然三相短路并切除或单相短路非同期合闸所产生的扭矩。

高压转子有一个单列调节级(纯冲动级)和12个反动式压力级,中压转子有11个反动式压力级;低压转子有2x6个反动式压力级,共36级。

随着炼钢、锻造、热处理及探伤技术水平的提高,无中心孔的整锻转子被大型汽轮机转子广泛应用。

日本东芝和法国G/A公司600MW机组的转子均采用无中心孔的整锻转子,美国西屋公司也改变观点积极采用无中心孔转子结构。

CN300-16.7/537/537型汽轮机组高中压转子和低压转子均采用无中心孔转子结构。

无中心孔转子具有的优点有:①工作应力低;②安全性能好;③有利于使用更长的叶片;④可以延长机组的使用寿命;⑤有利于改善机组的启动性能,缩短启动时间;⑥造价便宜。

、高中压转子高中压转子在运行中不仅承受着高温高压的作用,同时还承受着巨大的离心力、交变的弯应力等,还要传递扭矩,应具有很高的强度和均匀的质量,所以在制造上结构型式很多,但大都采用整锻转子结构。

因为这种转子强度高,刚性大,而且叶轮和轴是一个整体,解决了高温下叶轮和轴可能松动的问题,便于快速启动。

相反对于套装式转子,在快速启动时,叶轮上的紧圈因质量小、受热快,膨胀速度比主轴大,造成紧口松动是难免的,使叶轮产生振动,所以该机组采用的是整锻转子,如图5-1所示。

图5-1汽轮机高、中压转子结构第一级为冲动式单列调节级,叶轮也为整锻式,叶片直接安装在上面,其余各级均为反动式。

汽轮机的原理及结构分析

汽轮机的原理及结构分析本文简单介绍了汽轮机的驱动及其设备的原理和内部结构,汽轮机是将蒸汽的能量转换成为机械功的旋转式动力机械,又称蒸汽透平。

汽轮机的工作原理是能将蒸汽热能转化成为机械功的外燃回转式机械,来自锅炉的蒸汽进入汽轮机后,依次经过一系列环形配置的喷嘴和动叶,将蒸汽的热能转换为汽轮机转子旋转的机械能。

蒸汽在汽轮机中,以不同方式进行能量转换。

结构部件由转动部分和静止部分两个方面组成。

转子包括主轴、叶轮、动叶片和联轴器等。

静子包括进汽部分、汽缸、隔板和静叶栅、汽封及轴承等。

希望通过本文使读者初步了解汽轮机,并对实际生产操作有一定的帮助。

标签:汽轮机原理叶轮结构分析汽轮机是用蒸汽来作功的旋转式原动机,来自废热锅炉或其他汽源的蒸汽,经主汽阀和调节阀进入汽轮机,依次高速流过一系列环形配置的喷嘴(或静叶栅)和动叶栅而膨胀作功,将蒸汽的热能转变为推动汽轮机转子旋转的机械功,从而驱动其他机械转动。

与往复式蒸汽机相比,汽轮机中的蒸汽流动是连续的、高速的,单位面积中能通过的流量大,因而能发出较大的功率。

大功率汽轮机可以采用较高的蒸汽压力和温度,顾热效率更高。

工业汽轮机的结构与其工作原理、工作条件、受力情况、工艺要求、材料性质等有密切的关系。

通常,中、小功率的汽轮机采用单缸结构,大功率汽轮机则由高压缸、中压缸(或高中压合缸)和低压缸组成。

根据石化公司现有汽轮机结构特点,以下图1为例介绍。

该结构是杭州汽轮机厂应用引进德国西门子三系列积木块工业汽轮机设计制造技术生产的国产反动式EHNK/ENK型多级抽汽凝汽式汽轮机。

该型汽轮机采用积木块设计原理,通常由进汽段、中间段或延伸段和排汽段三个区段组成,其基本设计形式为多级反动式。

图中所示的工业汽轮机为单轴单缸结构,共有十三级,由一个调节级和十二个压力级组成,其中调节级采用冲动式设计,压力级采用反动式设计,末几级为带叉型叶根的扭曲叶片。

转子为整锻转鼓型,在转子的高压端设有平衡活塞。

汽轮机检修工艺规程

汽轮机检修工艺规程一、解体阶段本部分主要结合检修解体过程对汽轮机的结构形式、检修工艺等进行讲解。

1、解体阶段检修工序——在检修前应充分了解该汽轮机拆除保温的要求条件,主要是高压缸进汽室金属温度的要求。

——由于汽轮机结构和材质不同,对汽缸温度的要求也不尽相同,一般在150℃~120℃之间停盘车,温度在120℃~100℃之间可以拆除汽缸和导汽管保温,金属温度在80℃以下可以拆除导汽管和汽缸螺栓。

但也有高于此温度要求的,如日本三菱350MW机组要求调速级温度小于180℃即可进行拆除保温工作;上汽600MW汽轮机要求调节级金属温度降到160即可进行拆除保温工作;德国ABB200MW汽轮机要求调节级金属温度降到150℃(或汽缸表面温度降到100℃)时可以进行保温拆除工作。

——在汽缸温度较高时拆除保温和导汽管道,会造成汽缸变形、汽缸裂纹、通流和汽缸定位键槽卡涩、转子弯曲、导汽管螺栓咬扣等事故。

1、机组滑停,投入盘车,汽轮机自然冷却。

——在有成熟经验时可以投入汽轮机冷却装置。

2、办理检修工作票和动火工作票。

拆除汽轮机化妆板。

3、拆除汽门油动机、汽门解体4、拆除轴承箱上的热工测点(温度、振动、位移、胀差)。

5、停止抽真空,松低压外缸结合面螺栓(2/3)。

6、拆除导汽管道保温,拆除导汽管道上的仪表管和热工测点。

7、停盘车、停顶轴,拆除汽缸保温。

1、拆除低压缸端部外轴封,拆除中分面定位销和螺栓,转子与内缸相对位置测量,内部导流板拆除固定、吊出外上缸。

1、拆轴承箱上半,拆除轴承箱内的热工检测装置。

2、测量轴承的间隙(紧力),拆除上半轴瓦,测量轴瓦间隙,油档间隙测量,测量桥规数据。

3、拆除对轮护罩,拆除螺栓护板,测量对轮的同心度。

4、拆除对轮螺栓,测量对轮晃度和对轮中心。

5、测量推力间隙,拆除推力轴承上半,测量各转子窜轴量,测量各转子轴径扬度。

6、推汽缸使其复位,测量汽缸与转子的定位尺寸。

7、汽缸上的热工测点拆除。

第一章 汽轮机级的工作原理-第三节 级的轮周功率和轮周效率

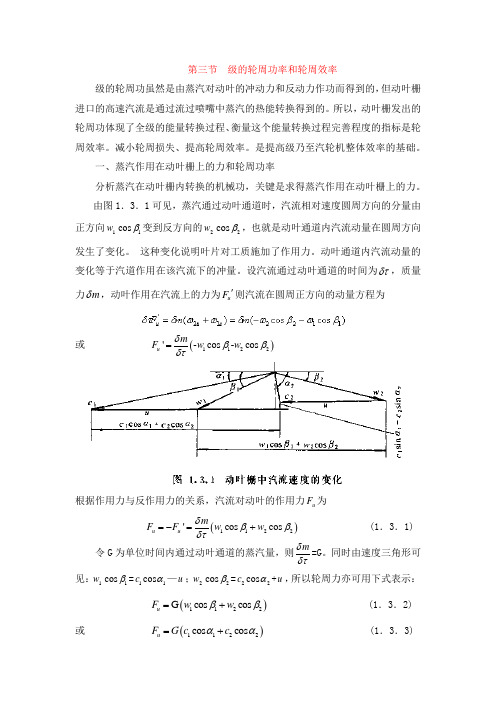

第三节 级的轮周功率和轮周效率级的轮周功虽然是由蒸汽对动叶的冲动力和反动力作功而得到的,但动叶栅进口的高速汽流是通过流过喷嘴中蒸汽的热能转换得到的。

所以,动叶栅发出的轮周功体现了全级的能量转换过程、衡量这个能量转换过程完善程度的指标是轮周效率。

减小轮周损失、提高轮周效率。

是提高级乃至汽轮机整体效率的基础。

一、蒸汽作用在动叶栅上的力和轮周功率分析蒸汽在动叶栅内转换的机械功,关键是求得蒸汽作用在动叶栅上的力。

由图1.3.1可见,蒸汽通过动叶通道时,汽流相对速度圆周方向的分量由正方向1w 1cos β变到反方向的2w 2cos β,也就是动叶通道内汽流动量在圆周方向发生了变化。

这种变化说明叶片对工质施加了作用力。

动叶通道内汽流动量的变化等于汽道作用在该汽流下的冲量。

设汽流通过动叶通道的时间为δτ,质量力m δ,动叶作用在汽流上的力为u F '则汽流在圆周正方向的动量方程为或 ()1122'-cos -cos u mF w w δββδτ=根据作用力与反作用力的关系,汽流对动叶的作用力u F 为()1122'cos cos u u mF F w w δββδτ=-=+ (1.3.1) 令G 为单位时间内通过动叶通道的蒸汽量,则mδδτ=G 。

同时由速度三角形可见:1w 1cos β=11cos c α—u ;2w 2cos β=22cos c α+u ,所以轮周力亦可用下式表示: ()1122G cos cos u F w w ββ=+ (1.3.2) 或 ()1122cos cos u F G c c αα=+ (1.3.3)动叶前后的蒸汽静压差(1p —2p )所形成的作用力p F ,其方向与轴向平行,所以在圆周方向的分力为零。

因此,使动叶旋转作功的力就是汽流作用力在圆周方向的分量u F 。

与此同时,汽流在轴向的动量变化(图1.3.1)也将对动叶产生一个轴向作用力a F =G (11cos c α—22sin c α)。

汽轮机的基本原理及其附属设备介绍

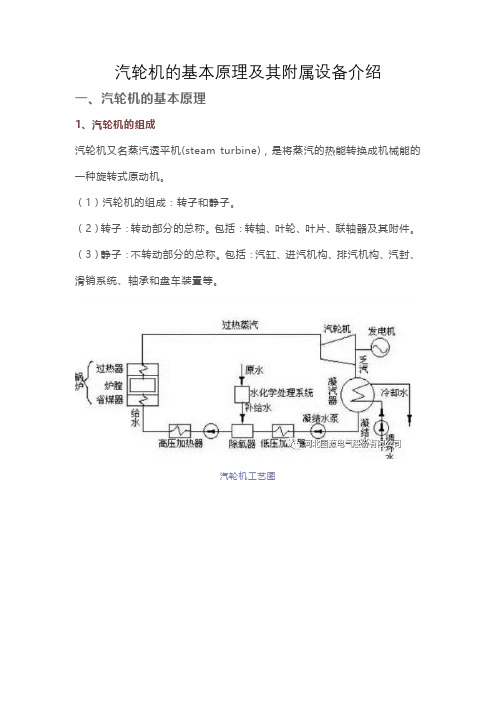

汽轮机的基本原理及其附属设备介绍一、汽轮机的基本原理1、汽轮机的组成汽轮机又名蒸汽透平机(steam turbine),是将蒸汽的热能转换成机械能的一种旋转式原动机。

(1)汽轮机的组成:转子和静子。

(2)转子:转动部分的总称。

包括:转轴、叶轮、叶片、联轴器及其附件。

(3)静子:不转动部分的总称。

包括:汽缸、进汽机构、排汽机构、汽封、滑销系统、轴承和盘车装置等。

汽轮机工艺图2、汽轮机分类汽轮机的分类3、背压式汽轮机排汽直接用于工业或供热,排汽压力高于大气压力,没有凝汽器。

当排汽作为其他中低压汽轮机的工作蒸汽时,称为前置式汽轮机,因此没有冷源损失,能量利用率高,但发电量完全由热负荷决定。

(凝汽式机组排汽在凝汽器中被冷却水带走的热量为2140-2220kJ/kg,称为冷源损失,而蒸汽带入汽轮机的热量3400kJ/kg左右)背压式汽轮机4、调节抽汽式汽轮机从汽轮机某级后抽出一定压力的部分蒸汽对外供热,其余排汽仍进入凝汽器。

由于热用户对供热压力有一定的要求,需要对抽汽压力进行自动调节(用于回热抽汽的压力无需调节),因而汽轮机装备有抽汽压力调节机构,以维持抽汽压力恒定故称为调节抽汽。

根据用户需要,有一次调节抽汽和两次调节抽汽。

揭去上汽缸的国产30万汽轮机汽缸和转子图5、汽轮机的级、级内能量转换过程(1)汽轮机的级:静叶栅动叶栅是汽轮机作功的最小单元。

能量转换过程(2)级内能量转换过程:具有一定压力、温度的蒸汽通过汽轮机的级时,首先在喷嘴叶栅通道中得到膨胀加速,将蒸汽的热能转化为高速汽流的动能,然后进入动叶通道,在其中改变方向或者既改变方向同时又膨胀加速,推动叶轮旋转,将高速汽流的动能转变为旋转机械能。

能量转换过程(3)冲动级:当汽流通过动叶通道时,由于受到动叶通道形状的限制而弯曲被迫改变方向,因而产生离心力,离心力作用于叶片上,被称为冲动力。

这时蒸汽在汽轮机的级所作的机械功等于蒸汽进、出动叶通道时其动能的变化量。

轮机实际操作考试项目试题二三管轮.

1.机电设备的操作与管理(一类二、三管轮)*1.1 船舶柴油主机备车操作●检查空气压力或电瓶电量。

●按系统进行检查,打开阀门。

(各系统及阀件熟知)●检查各部位连接紧固情况。

●检查轴系。

●打开示功阀。

●压油并盘车两圈以上。

●冲车检查。

●报驾驶台同意起动主机活车暖机。

●10秒内滑油起压,全面检查(声音、振动、温升等)●轴系及齿轮箱等检查●待一切正常后,停车回铃驾驶台。

(不检查油位、系统油、尾轴油管压油润滑、不盘车而直接启动,判定不合格)1.2 船舶柴油主机运行中的参数监测、调整及操作管理●按驾要求操纵主机。

发生不正常情况,采取措施消除。

●避免临界转速运转。

●调整主机工况。

●按系统检查液位、压力、温度(滑油、燃油、冷却水)。

●检查启动空气瓶压力、放残。

●检查轴系轴承油位、温度。

●检查有无渗漏现象。

●详细记载在轮机日志。

*1.3 发电柴油机启动及停车操作1、备车起动:●检查柴油机应正常,无妨碍杂物。

●按系统检查油、水等正常,打开阀门等。

●检查电器设备,打开警报器开关。

●检查油门位置,起动机器。

●柴油机起动后,检查仪表。

10秒内建立油压,暖机。

●逐渐增加转速至**转/分,当油、水温升起后,才能进行全负荷运转。

2、停车●卸去全部负荷,逐渐减速到最低稳定转速运行一段时间后停车。

●关闭相关辅助设备和阀件。

●寒冷季节放尽冷却水。

1、4发电柴油机运转中的管理:●巡回检查,(转速、液位、压力、温度,有无振动、泄漏)。

●检查报警监控系统。

机组有无异响,运转是否平稳。

*1.5 发电机组的并车、负荷转移分配及解列操作●按要求起动发电机组。

●调整待并发电机输出电压及频率至额定值或稍高于电网电压频率●同步表开关接通,调整发电机转速使指针缓慢顺时针转动(一圈约4秒)●指针转至正中红线前15度内接通并车电抗器,稳定后合主开关并切除电抗器及同步表●调整两发电机均分负载运行。

●先将待停发电机的负荷转至工作发电机组。

●断开待停发电机的主开关,调整工作发电机的电压及频率、(不熟悉操作过程及参数要点判定不合格)*1.6 酸性蓄电池的维护保养及充电操作●做好清洁。

2024年汽轮机设备运行与检修安全生产常识(3篇)

2024年汽轮机设备运行与检修安全生产常识一、汽轮机设备运行安全生产常识1. 掌握汽轮机的工作原理和运行特点,了解设备的工作参数和运行状态。

2. 定期进行设备巡视和检查,发现问题及时处理,确保设备的正常运行。

3. 加强设备操作人员的培训和技术指导,提高其操作水平和安全意识。

4. 确保设备周围的环境干净整洁,无易燃物质和危险品。

5. 注意设备的维护保养工作,定期进行润滑、紧固及清扫等操作。

6. 严格执行设备的操作规程和工艺标准,杜绝违章操作和操作失误。

7. 保持设备的正常运行参数,不得擅自调整或修改。

8. 配备必要的安全设施和防护装置,确保设备运行期间人员的安全。

9. 加强设备的故障诊断和监测,及时发现和解决设备故障。

10. 预防设备的过载和过热,合理控制设备的负荷。

二、汽轮机设备检修安全生产常识1. 在进行设备检修前,必须做好安全准备工作,确保设备停车、放空和磨合等操作的安全。

2. 检修作业前应制定详细的工作方案和安全操作规程,明确各项工作的责任和要求。

3. 检修作业人员必须经过专业技术培训和必要的安全培训,具备相关技能和知识。

4. 保持检修现场的整洁和安全,严禁存放易燃、易爆和有害物品。

5. 在检修作业中,必须严格按照工艺规程和操作规程进行操作,不得有违章操作和随意修改设备参数的行为。

6. 配备必要的安全设施和个人防护装备,保障检修人员的安全。

7. 使用检修工具和设备时,必须保持其完好,严禁使用损坏或不合格的工具。

8. 检修期间,应及时清理并标识各种杂物,保持现场整洁,避免造成二次污染和垃圾堆积。

9. 检修完成后,必须进行设备的试运行和试验,确保设备的安全运行。

10. 检修作业结束后,必须做好设备停车和保护工作,安全接班。

2024年汽轮机设备运行与检修安全生产常识(2)一、一般安全注意事项1、在汽轮机运行中,保证机组的安全运行是运行人员的首要任务。

每名运行人员必须坚持贯彻电力生产“安全第一,预防为主”的方针。

汽轮机叶片加工方法

轮机叶片加工方法汽轮机叶片的加工方法一、汽轮机叶片的介绍汽轮机是以高温、高压的水蒸汽作为工作介质的流体机械,其最基本的做功单元是由喷嘴叶片(静叶片)和转子叶片(动叶片)组成。

通常将这基本的做功单元称之为汽轮机的级。

叶片是汽轮机关键零件之一,工作于高温、高压、易腐蚀的环境,特别是动叶片还要承受离心力、蒸汽弯曲应力以及复杂的振动应力。

因此,叶片多采用lCr 1 3、2Cr l 3、1 Cr ll MoV及l Crl 2wMoV等不锈钢材料,其强度高、韧性大、热硬性好,但机械加工困难。

典型的汽轮机叶片如图1-1 所示。

叶片的种类较多,根据功能作用和结构形状的不同,按叶片的功能作用分,可以将叶片分为动叶片和静叶片:所谓动叶片是安装在汽轮机的转子,随转子一同旋转,将蒸汽流的动能转化为转子的机械能。

而静叶片则安装在汽轮机的壳体上,处于静止状态,主要起着改变汽流方向的作用,动叶片和静叶片一般都是成对作用的,也就是一级动叶片对应于一级静叶片,动叶片的结构要比静叶片复杂得多。

就汽轮机的动叶片而言,也有各种不同的结构形式,但就其整体结构可将之分为叶身、叶顶和叶根三个组成部分:1)叶身是汽轮机叶片的工作部分。

叶身型面是根据空气动力学方法所设计的复杂自由曲面,从叶身某个截面轮廓可见,叶身型面是由进汽边、出汽边、盆弧和背弧几个部分组成,如2)叶根叶根是叶片与叶轮相连接的部分。

叶根结构要求在任何运行条件下都要保证叶片牢牢地固定在叶轮上,同时力求结构简单,便于制造和装配。

叶根的结构有多种,常见的有直叉型、阶梯叉型、T型、菌型、榫齿型、纵树型等3)叶顶是叶身以上的叶片结构,又叫叶冠。

叶项也有不同的结构,有的叶片在叶顶部分装有围带,以增强叶片刚度,调整叶片的自震频率,此外还有防止漏汽的作用。

56 图1-1 典型的汽轮机叶片二、精锻的优点锻造是叶片制造的主要成形加工工艺,汽轮机中相当一部分叶片几乎全部采用锻造方法生产。

精密模锻是在一般模锻基础上逐步发展起来的一种少无切削加工新工艺,与一般模锻相比,它能获得表面质量好,机械加工余量少和尺寸精度高的锻件,取消或部分取消了切削加工工序,从而提高材料利用率。

燃气轮机叶片喷丸表面超精工艺研究

图1燃气轮机叶片超精表面

1表面完整性和超精加工难点

1.1表面完整性

提到超精表面加工的时候,我们就不得不提另一概念——

—表面完整性。

在不同载荷条件下,零件的设计准则是不同的,对于同一种材料而言,疲劳强度往往比静载强

图2显微镜下的喷丸表面

2.1试验方案

一般提高叶片表面质量的方法通常采用手工抛光和振动光饰,但是对于降低喷丸表面的粗糙度,手工抛光与振动光饰在控制去除量均匀性上难度非常大,而且很难满足要求。

因此,结合公司现有设备采用六轴联动数控砂带磨床进行新工艺开发工艺试验。

数控砂带磨削是磨削和抛光相结合的新工艺,具有磨。

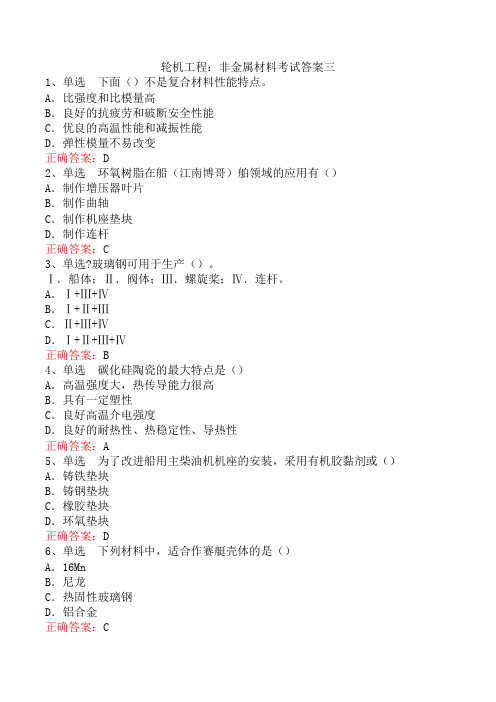

轮机工程:非金属材料考试答案三

轮机工程:非金属材料考试答案三1、单选下面()不是复合材料性能特点。

A.比强度和比模量高B.良好的抗疲劳和破断安全性能C.优良的高温性能和减振性能D.弹性模量不易改变正确答案:D2、单选环氧树脂在船(江南博哥)舶领域的应用有()A.制作增压器叶片B.制作曲轴C.制作机座垫块D.制作连杆正确答案:C3、单选?玻璃钢可用于生产()。

Ⅰ.船体;Ⅱ.阀体;Ⅲ.螺旋桨;Ⅳ.连杆。

A.Ⅰ+Ⅲ+ⅣB.Ⅰ+Ⅱ+ⅢC.Ⅱ+Ⅲ+ⅣD.Ⅰ+Ⅱ+Ⅲ+Ⅳ正确答案:B4、单选碳化硅陶瓷的最大特点是()A.高温强度大,热传导能力很高B.具有一定塑性C.良好高温介电强度D.良好的耐热性、热稳定性、导热性正确答案:A5、单选为了改进船用主柴油机机座的安装,采用有机胶黏剂或()A.铸铁垫块B.铸钢垫块C.橡胶垫块D.环氧垫块正确答案:D6、单选下列材料中,适合作赛艇壳体的是()A.16MnB.尼龙C.热固性玻璃钢D.铝合金正确答案:C7、单选?有机粘接技术具有粘接力强、温度低、()等优点。

Ⅰ.变形小;Ⅱ.粘接强度高;Ⅲ.适用于各种材料;Ⅳ.工艺简单;Ⅴ.操作方便。

A.Ⅱ+Ⅲ+ⅣB.Ⅰ+Ⅱ+ⅣC.Ⅰ+Ⅱ+Ⅲ+ⅤD.Ⅲ+Ⅳ+Ⅴ正确答案:D8、单选常用的有机胶黏剂是()A.合成纤维B.合成材料C.复合材料D.热塑性玻璃钢正确答案:B9、单选水润滑尾轴承可采用()材料生产。

A.工程塑料B.合成橡胶C.玻璃钢D.陶瓷正确答案:B10、单选?有机粘接技术所用胶黏剂有()等缺点而使该技术的应用受到影响。

Ⅰ.不抗拉;Ⅱ.不耐蚀;Ⅲ.不耐热;Ⅳ.不抗冲击;Ⅴ.不抗老化。

A.Ⅱ+Ⅲ+ⅣB.Ⅰ+Ⅱ+ⅣC.Ⅰ+Ⅱ+Ⅲ+ⅤD.Ⅲ+Ⅳ+Ⅴ正确答案:D11、单选塑料是以()为主要成分,再加入一些用来改善其使用性能和工艺性能的添加剂,在一定温度、压力下加工塑制成的材料。

A.合成树脂B.合成橡胶C.合成纤维D.合成乙烯正确答案:D12、单选桦木层压板属于()A.高分子材料B.复合材料C.陶瓷材料D.橡胶材料正确答案:B13、单选有机粘接技术在粘接时温度低、(),所以对零件无影响。

轮机工程技能考核方案

轮机工程技能考核方案一、考核目的及依据为提高轮机工程人员的专业技能水平,保障船舶轮机设备的安全运行,制定轮机工程技能考核方案。

依据《船舶轮机工程师条例》、《船舶规则》、《船舶轮机设备操作规程》等法律法规,结合船舶轮机工程岗位实际工作要求,制订轮机工程技能考核方案。

二、考核内容及程序1. 考核内容(1)船舶轮机设备操作技能:包括对主机、辅机、锅炉、压缩机等设备的操作技能,能够熟练、安全地进行设备启停、调节、维护等操作。

(2)船舶轮机设备故障排除能力:具备对轮机设备各种常见故障的识别、排除能力,包括对机械、电气、液压、气动等系统故障的处理能力。

(3)船舶轮机设备维护技能:熟悉轮机设备的维护保养标准,能够进行设备的定期检查、润滑、更换零配件等维护操作。

(4)船舶轮机设备安全管理:了解轮机设备的安全管理要求,能够配合相关部门进行安全检查、应急处理等工作。

2. 考核程序(1)资格审查:根据相关规定,对报名参加考核的人员进行资格审查,确认其符合轮机工程技能考核的条件。

(2)理论考核:以笔试形式进行轮机工程技术知识和操作规程等理论知识的考核,包括机械原理、轮机设备结构、操作规程等内容。

(3)实操考核:对通过理论考核的人员进行实操考核,模拟船舶轮机设备的操作、故障排除、维护等场景,考核其实际操作能力。

(4)综合考核:对通过理论和实操考核的人员进行综合考核,考核其安全管理能力、应急处理能力等。

三、考核标准和评定1. 考核标准(1)符合相关法律法规的要求,具备船舶轮机工程师从业资格。

(2)掌握船舶轮机设备的操作技能,熟练掌握设备的启停、调节、维护等操作。

(3)具备对轮机设备各种常见故障的识别、排除能力,能够及时、有效地处理设备故障。

(4)熟悉轮机设备的维护保养标准,能够进行设备的定期检查、润滑、更换零配件等维护操作。

(5)了解轮机设备的安全管理要求,能够配合相关部门进行安全检查、应急处理等工作。

2. 评定(1)理论考核和实操考核成绩综合评定,合格线为总分的60%。

燃气轮机试验安全操作规程(三篇)

燃气轮机试验安全操作规程第一章总则第一条为了确保燃气轮机试验的安全进行,保护试验人员的人身安全和设备的完好,制定本规程。

第二条本规程适用于燃气轮机试验的安全操作,包括试验前的准备工作、试验过程中的操作注意事项以及试验后的处理工作。

第三条所有进行燃气轮机试验的人员必须严格遵守本规程,不得擅自进行试验操作。

第四条燃气轮机试验应在专门的试验平台上进行,必要时应封闭试验区域,确保试验安全。

第五条在进行燃气轮机试验时,应有专门的试验人员负责试验操作,其他人员应按照规定的程序参与。

第二章试验前的准备工作第六条试验人员在进行试验前,应了解燃气轮机的基本原理和工作过程,熟悉试验设备的性能和工作原理。

第七条试验前应对试验区域进行清理,确保没有杂物和危险品。

第八条试验前应对试验设备进行检查和维护,确保设备的正常运行和安全。

第九条试验前应仔细阅读试验设备的操作说明书和安全注意事项,确保操作规程的熟悉和掌握。

第十条试验前应进行试验设备的预热和预启动,确保试验设备的正常运行。

第三章试验过程中的操作注意事项第十一条试验过程中,试验人员应穿戴符合安全要求的个人防护装备,包括防护服、防护鞋和安全帽等。

第十二条试验过程中,试验人员应按照操作规程进行试验设备的操作,不得擅自更改试验参数或试验程序。

第十三条试验过程中,试验人员应密切观察试验设备的运行情况,及时发现和处理异常情况。

第十四条试验过程中,试验人员应严格按照防止火灾和爆炸的安全要求进行操作,包括禁止吸烟和使用明火等。

第十五条试验过程中,试验人员应保持清醒状态,不得饮酒或服用影响工作安全的药物。

第四章试验后的处理工作第十六条试验结束后,试验人员应及时关闭试验设备,并进行相应的停机和封存操作。

第十七条试验设备停机后,试验人员应对设备进行冷却和清洁,并进行试验数据的整理和归档工作。

第十八条在试验结束后,对试验设备进行故障排除和修理,确保设备的正常运行和安全。

第十九条试验结束后,试验人员应进行试验总结和反馈,提出改进意见和建议,为后续试验提供参考。