哈伯法制合成氨

氨合成工艺流程

氨合成工艺流程

《氨合成工艺流程》

氨是一种重要的化工原料,广泛用于生产化肥、氨水、硝化剂等产品。

氨的合成工艺是通过哈伯—博希法进行的,其工艺流程包括合成气的制备、合成氨的反应、氨的提纯与储存等步骤。

首先,合成气的制备是氨合成工艺的第一步。

合成气由一定比例的一氧化碳和氢气组成,通常采用天然气、煤炭或石油等作为原料,经过蒸汽重整和变换反应等工艺,得到高纯度的合成气。

接下来,合成氨的反应是氨合成工艺的核心步骤。

在一定的温度和压力下,将合成气与催化剂进行反应,生成氨气。

该反应通常在高压下进行,反应过程需要严格控制温度、压力和催化剂的选择,以提高反应速率和氨气的产率。

随后,氨的提纯与储存是氨合成工艺的最后步骤。

氨气通过吸附、冷凝和脱水等工艺,去除杂质和水分,获得高纯度的氨气。

氨气通常以液态形式储存,以便于运输和使用。

总的来说,氨合成工艺流程复杂且技术要求高,但是由于氨的重要性,使得这一工艺在化工生产中起到了至关重要的作用。

随着科技的不断发展,氨合成工艺也在不断改进与完善,以提高氨气的产率和质量,减少能耗和气体排放,实现更加环保和可持续的生产。

haber法合成氨

哈伯法合成氨是一种化学方法,由德国化学家弗里茨·哈伯(Fritz Haber)发明。

该方法是在高温高压下,用氮气和氢气合成氨气。

具体步骤如下:

1. 氮气和氢气在高温高压下通过铁催化剂反应生成氨气和水蒸气。

2. 水蒸气通过冷却器冷凝成液态水。

3. 液态氨气和水蒸气通过分离器分离。

4. 分离后的氨气被干燥并冷却到常温。

5. 最终,干燥的氨气被储存在储罐中,可用于生产肥料和其他用途。

哈伯法合成氨是最常用的合成氨方法之一,也是人类历史上最重要的化学工艺之一。

它解决了全球对肥料的需求,对农业生产和粮食安全做出了巨大贡献。

然而,该方法也存在一些缺点,例如需要高温高压条件下的设备和操作危险性较高,同时也会产生大量的温室气体二氧化碳。

工业合成氨催化

Almquis 等人认为,在 R 为 0.5 左右时催化 剂的活性最高,这就是典型的火山型活性曲 线

研究发现(111)面的催化活性比紧密堆积的(110)面高 约430倍,(100)面的活性亦比(110)面高约32倍。

N2和H2在铁催化剂表面的反应机理

各反应步骤中的符号*代表空白活性位

2 FeO基催化剂

在维氏体结构中,大量的缺陷是铁离子缺位,它 使氧化物晶格中铁的扩散成为可能,也有利于电 子的传递。

Fe1-XO基合成氨催化剂的助催化剂

由表3知,CaO起着主要结构性助催化剂作用,并对Fe1-XO的 歧化起着一定的抑制作用。

在两相区,表面的助催化剂含量明显比单相区高,尤其是 在R=1左右更为明显。

• n(Fe)/n(O)=1的理想FeO只有在 36×101.325MPa和770℃下才能获得; • 调节磁铁矿与还原剂的比例使其产物的R> 3.15,即可制备Fe1-XO基催化剂; • 用磁铁矿与还原剂为原料,在高温熔融条 件下制取FeO催化剂时,必须避免FeO发生 氧化反应和歧化反应;

铁氧化物的还原机理

当催化活性越过R=1时的低谷之后,又开始升高;R=0.33时,催化剂母体 开始形成维氏体Fe1-XO相结构,其活性已明显超过R=0.5的传统催化剂;当 R>5时,催化剂母体形成了完全的维氏体结构,熔铁催化剂活性才真正达 到最高值。

单相性原理和铁氧化物的活性模型

式中nm和ns分别为主相(m)和次相(s)物质的 量

熔铁催化剂的制备化学

采用磁铁矿为原料高温(1500℃以上)熔融法

上式是制备传统熔铁催化剂的主要化学反应,故传统熔铁催化剂的制 备主要是物理熔融过程。 下式是制备Fe1-XO基催化剂的主要化学反应,必须采用物理熔融与化 学反应相结合的工艺。

合成氨发展史

合成氨发展史合成氨是一种重要的化工原料,广泛应用于农业、化工、医药等领域。

其发展历程可以追溯到19世纪末,经历了多个阶段的探索和突破。

19世纪末,化学家哈伯发现了一种重要的合成氨方法,即通过氨气和氮气在高温高压条件下进行催化反应。

这一方法被称为哈伯—玻什合成,成为了合成氨的主要工业方法。

然而,由于该方法需要高温高压,能耗较大,工艺复杂,限制了其规模化生产。

20世纪初,化学家卡尔·博什提出了一种新的合成氨方法,即通过将氮气和氢气通过催化剂进行反应,产生合成氨。

这一方法被称为博什—霍尔斯过程,被广泛应用于合成氨工业生产中。

博什—霍尔斯过程具有能耗低、成本低、工艺简单等优点,使得合成氨工业得以快速发展。

随着合成氨工业的兴起,合成氨的应用范围也逐渐扩大。

在农业领域,合成氨被广泛用作氮肥的主要成分,为农作物提供充足的氮源,提高农作物的产量和品质。

在化工和医药领域,合成氨则用于合成各种化学品和药物,如合成纤维、合成树脂、合成染料等。

在合成氨的发展过程中,化学家们不断探索新的合成方法和改进工艺,旨在提高合成氨的产量和质量,降低生产成本。

例如,通过改进催化剂的性能和选择合适的反应条件,可以提高合成氨的转化率和选择性,提高工业化生产的效率。

此外,还有一些新型的合成氨方法正在研究和开发中,如电解法、光催化法等,这些方法有望在未来取得突破性进展。

总结起来,合成氨的发展史可以概括为从哈伯—玻什合成到博什—霍尔斯过程的演变。

随着合成氨工业的兴起,合成氨的应用范围不断扩大,对于农业、化工、医药等领域的发展起到了重要的推动作用。

未来,合成氨的发展仍将面临挑战和机遇,需要继续进行研究和创新,以满足社会和经济的需求。

哈伯法合成氨的催化剂

哈伯法合成氨的催化剂哈伯法合成氨是一种重要的工业化学反应,它是利用氮气和氢气在高温高压条件下合成氨气。

该反应的催化剂起到了至关重要的作用,能够显著提高反应的速率和产氨的效率。

本文将重点介绍哈伯法合成氨的催化剂的种类、特点以及其在反应中的作用。

哈伯法合成氨的催化剂通常采用铁、镍和钴的化合物,其中铁是最常用的催化剂。

铁催化剂的典型代表是铁铝合金,它由铁、铝和少量的其他金属组成。

铁铝合金催化剂的优点是具有良好的热稳定性和机械强度,能够在高温高压的反应条件下保持良好的催化活性。

此外,铁铝合金催化剂还能够有效抑制副反应的发生,提高氨气的选择性。

铁铝合金催化剂的催化机理是通过氮气的吸附和氢气的解离来实现的。

在反应过程中,氮气分子首先吸附在催化剂表面的活性位点上,然后发生氮气的解离,生成吸附态的氮原子。

随后,氢气分子也吸附在活性位点上,发生氢气的解离,生成吸附态的氢原子。

最后,吸附态的氮原子和氢原子进行反应,生成氨气。

铁铝合金催化剂的高催化活性是由于其表面具有丰富的活性位点,能够有效地吸附和解离氮气和氢气分子。

除了铁铝合金催化剂,还有其他的催化剂用于哈伯法合成氨的反应。

镍催化剂是铁铝合金催化剂的替代品,具有相似的催化活性。

镍催化剂的优点是价格较低,但其稳定性较差,容易受到高温和氨气的腐蚀。

钴催化剂是另一种常用的催化剂,具有较高的催化活性和稳定性。

钴催化剂的缺点是价格较高,但在一些特定的工业生产中,钴催化剂仍然被广泛使用。

催化剂在哈伯法合成氨反应中的作用是降低反应的活化能,加速反应的进行。

催化剂通过吸附和解离反应物分子,使其能够在反应中形成新的化学键。

催化剂还能够调控反应的速率和选择性,控制副反应的发生。

此外,催化剂还能够延长反应器的寿命,减少反应器的堵塞和腐蚀。

总结起来,哈伯法合成氨的催化剂是实现该反应的关键。

铁铝合金催化剂是最常用的催化剂,具有良好的催化活性和稳定性。

镍催化剂和钴催化剂也被广泛应用。

催化剂通过吸附和解离反应物分子,降低反应的活化能,加速反应的进行。

氨气的工业制法流程

氨气的工业制法流程氨气(NH3)是一种重要的化工原料,广泛用于农业肥料、化肥、合成橡胶、合成纤维等工业中。

工业生产氨气的方法主要有哈伯-博希过程和氨合成催化剂法(氨合成反应)两种,下面分别介绍它们的工业制法流程:1.哈伯-博希过程:哈伯-博希过程是一种通过氮气和氢气在高温高压条件下催化反应制备氨气的方法,具体流程如下:1.1氮气的制备:氮气通常从空气中分离获得。

首先,通过压缩空气,然后通过气相分离技术(如分子筛吸附、液化分馏等)将空气中的氮气与氧气、稀有气体等分离开来,得到纯净的氮气。

1.2氢气的制备:氢气通常是通过蒸汽重整反应或水电解等方法制备。

其中,蒸汽重整反应是将天然气或液化石油气(LPG)与水蒸汽在催化剂的作用下反应,产生氢气和一氧化碳。

另外,水电解是将水电解成氢气和氧气。

1.3氨气的合成:氮气和氢气按照一定的比例(通常为1:3)混合后,通过催化剂(通常为铁-铝催化剂)的作用,在高温高压条件下进行氨合成反应。

反应温度通常在350-550摄氏度,压力在150-300大气压。

氨气通过冷却和减压后被收集。

2.氨合成催化剂法:氨合成催化剂法是一种在较低温度和压力下,通过适当的催化剂促进氮气和氢气直接合成氨气的方法,具体流程如下:2.1氮气和氢气的制备:与哈伯-博希过程类似,氮气和氢气也是通过空气分离、蒸汽重整反应或水电解等方法制备。

2.2氨合成催化剂的制备:氨合成催化剂通常采用铁、钴、镍等金属为活性组分,辅以铝、铬、钛等作为载体,并加入少量的钙、镁等助剂,制备成颗粒状或块状的固体催化剂。

2.3氨气的合成:氮气和氢气按照一定的比例(通常为1:3)混合后,进入反应器中与催化剂接触,进行氨合成反应。

反应温度通常在200-450摄氏度,压力在20-100大气压。

氨气通过冷却和减压后被收集。

氨气的应用:工业制造的氨气广泛应用于农业肥料、化学工业、合成橡胶、合成纤维等方面,是现代工业中不可或缺的重要化工原料之一。

合成氨的发明者哈伯

合成氨的发明者哈伯哈伯法合成氨的发明者哈伯 Fritz Haber 1868一1934 在化学发展史上,有一位化学家,虽早已长眠地下,却曾给世人留下过关于他的功过是非的激烈争论。

他就是本世纪初世界闻名的德国物理化学家、合成氨的发明者弗里茨·哈伯(Fritz Haber)。

赞扬哈伯的人说:他是天使,为人类带来丰收和喜悦,是用空气制造面包的圣人;诅咒他的人说:他是魔鬼,给人类带来灾难、痛苦和死亡,针锋相对、截然不同的评价,同指一人而言,令人愕然;哈伯的功过是非究竟如何,且看这位化学家一生所走的辉煌而又坎坷的道路。

哈伯与诺贝尔化学奖翻阅诺贝尔化学奖的记录,就能看到处1916—1917年没有颁奖,因为这期间,欧洲正经历着第一次世界大战,1918年颁了奖,化学奖授予德国化学家哈伯。

这引起了科学家的议论,英法等国的一些科学家公开地表示反对,他们认为,哈伯没有资格获得这一荣誉。

这究竟是为什么?随着农业的发展,对氮肥的需求量在迅速增长。

在19世纪以前,农业上所需氮肥的来源主要来自有机物的副产品,如粪类、种子饼及绿肥。

1809年在智利发现了一个很大的硝酸钠矿产地,并很快被开采。

一方面由于这一矿藏有限,另一方面,军事工业生产炸药也需要大量的硝石,因此解决氮肥来源必须另辟途径。

一些有远见的化学家指出:考虑到将来的粮食问题,为了使子孙后代免于饥饿,我们必须寄希望于科学家能实现大气固氮。

因此将空气中丰富的氮固定下来并转化为可被利用的形式,在20世纪初成为一项受到众多科学家注目和关切的重大课题。

哈伯就是从事合成氨的工艺条件试验和理论研究的化学家之一。

利用氮、氢为原料合成氨的工业化生产曾是一个较难的课题,从第一次实验室研制到工业化投产,约经历了150年的时间。

1795年有人试图在常压下进行氨合成,后来又有人在50个大气压下试验,结果都失败了。

19世纪下半叶,物理化学的巨大进展,使人们认识到由氮、氢合成氨的反应是可逆的,增加压力将使反应推向生成氨的方向:提高温度会将反应移向相反的方向,然而温度过低又使反应速度过小;催化剂对反应将产生重要影响。

合成氨工业哈伯

人物简介

•

• •

哈伯(FritzHaber),德国化学家。

1868年12月9日生于德国的布劳斯雷。先后在柏林大学和海德堡大学学习。 1891年他在夏洛顿堡高等工业学院获得博士学位。

•

•

1896年,任巴登大学讲师。

1905年哈伯在慕尼黑出版了《工业气体反应热力学》一书,书中阐述了他对 氮、氢合成反应平衡关系的研究。

使用催化剂

能量

Ea

N2、 H2 无催化剂

Ea’

有催化剂 NH3 反应历程

•

1905年底,哈伯确定了氮气和氢气的混合气体在高温高压及催化剂 的作用下合成氨。但是什么样的高温高压条件最佳?以什么样的催化试 剂最好?哈伯带领研究小组在四年内进行了多达6500次试验和计算, 终于在1909年取得了鼓舞人心的成果,这就是在600℃的高温,20MPa 和锇作为催化剂的条件下,能得到产率约为6%~8%的合成氨。

N2 + O2 ==== N2 +3H2

kf kf kr kr

放电

2NO 2NH3

K(298K)=3.84×10-31

K(298K)=4.1×106

当时人们选择的人工固氮方法主要是电弧法合成NO ,效率很低, 不能产生较大的经济效益。

N2 + O2 ====

N2 +3H2

kf kf kr kr

放电

(能斯特,德国物理化学家, 获得1920年诺贝尔化学奖)

哈伯的研究

• 能斯特结论的公布给同时研究合成氨的哈伯很大的打击。但是通 过比较发现,他所得的某些数据与能斯特有所不同。哈伯没有盲从权 威,而是依靠实验来检验,终于验证了能斯特的计算错误,合成氨反 应是能发生的!

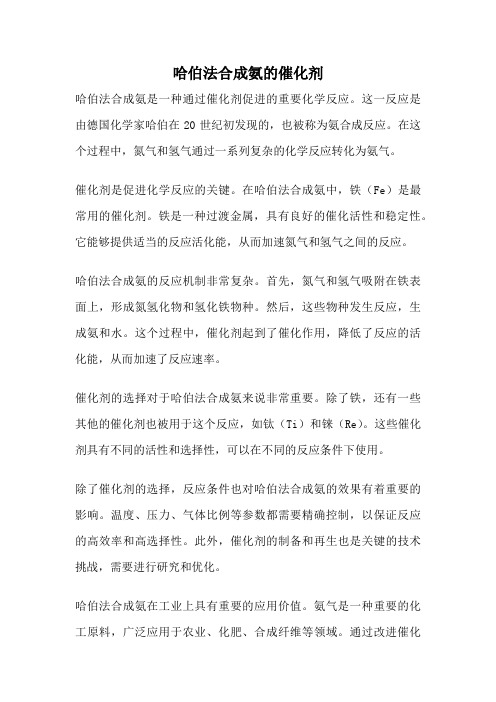

哈伯法合成氨的催化剂

哈伯法合成氨的催化剂哈伯法合成氨是一种通过催化剂促进的重要化学反应。

这一反应是由德国化学家哈伯在20世纪初发现的,也被称为氨合成反应。

在这个过程中,氮气和氢气通过一系列复杂的化学反应转化为氨气。

催化剂是促进化学反应的关键。

在哈伯法合成氨中,铁(Fe)是最常用的催化剂。

铁是一种过渡金属,具有良好的催化活性和稳定性。

它能够提供适当的反应活化能,从而加速氮气和氢气之间的反应。

哈伯法合成氨的反应机制非常复杂。

首先,氮气和氢气吸附在铁表面上,形成氮氢化物和氢化铁物种。

然后,这些物种发生反应,生成氨和水。

这个过程中,催化剂起到了催化作用,降低了反应的活化能,从而加速了反应速率。

催化剂的选择对于哈伯法合成氨来说非常重要。

除了铁,还有一些其他的催化剂也被用于这个反应,如钛(Ti)和铼(Re)。

这些催化剂具有不同的活性和选择性,可以在不同的反应条件下使用。

除了催化剂的选择,反应条件也对哈伯法合成氨的效果有着重要的影响。

温度、压力、气体比例等参数都需要精确控制,以保证反应的高效率和高选择性。

此外,催化剂的制备和再生也是关键的技术挑战,需要进行研究和优化。

哈伯法合成氨在工业上具有重要的应用价值。

氨气是一种重要的化工原料,广泛应用于农业、化肥、合成纤维等领域。

通过改进催化剂和反应条件,可以提高氨气的产率和选择性,降低生产成本,推动相关行业的发展。

哈伯法合成氨是一种重要的化学反应,催化剂在其中起到了关键的作用。

铁是最常用的催化剂,它能够促进氮气和氢气之间的反应。

催化剂的选择和反应条件的调控对于提高反应效率和选择性非常重要。

哈伯法合成氨的研究和应用有着广阔的前景,将为人类的生活和工业发展带来更多的福祉。

哈伯法合成氨方程式

哈伯法合成氨方程式

哈伯法合成氨方程式指的是一种利用氮气和氢气反应产生氨气的化学反应方程式。

该方程式由著名的德国化学家卡尔·威廉·哈伯于1913年提出,被广泛应用于工业生产中。

其化学方程式如下:N2+3H2→2NH3

该方程式表示,在高温高压条件下,氮气和氢气会发生反应,并生成氨气。

其中,N2表示氮气,H2表示氢气,NH3表示氨气。

这个化学反应是一个放热反应,需要一定的能量输入才能启动。

同时,该反应也是可逆反应,根据勒-沙特列定律,若在恰当的条件下运用适当的催化剂,可以实现反应的逆向过程。

哈伯法合成氨方程式的发明,对于解决人类粮食生产和繁荣社会经济发展具有重大意义。

通过这种化学反应,可以将大量的氮气和氢气合成氨气,而氨气是植物和动物所必需的重要成分,也是化肥的重要原料之一。

因此,该化学反应被广泛应用于农业生产和化工生产领域,对于推动人类社会的发展进步有着重要的贡献。

氨的工业制法

氨的工业制法

氨的工业制法主要是哈伯法,基本原理是通过氮气和氢气在高温高压和催化剂存在下直接化合而制成氨气。

具体来说,其反应条件一般为高温(450℃左右)、高(20-50 MPa)和铁触媒作催化剂。

氮气主要来源于空气,可以通过空气分离装置制得;氢气则主要来源于含氢和一氧化碳的合成气,也可以通过水的电解得到纯氢。

将氮气和氢气组成的混合气,即合成氨原料气,进行净化处理以去除其中的硫化物、碳氧化物等对催化剂有毒的物质,然后就可以送入合成塔进行氨的合成。

工业制备流程有多种,包括布朗三塔三废锅氨合成圈、伍德两塔两废锅氨合成圈、托普索S-250型氨合成圈和卡萨里轴径向氨合成工艺等。

这些流程在具体的设备结

构、操作条件和催化剂选择等方面可能会有所不同,但基本原理都是利用氮气和氢气的反应来合成氨。

此外,煤(焦炭)也可以作为原料来制备氨,主要通过煤的气化得到含有一氧化碳和氢气的合成气,再经过变换和脱碳等步骤得到纯净的氢气和氮气混合气进行氨的合成。

请注意,以上信息仅供参考,具体的工业制备方法和流程可能因不同的工艺和设备而有所差异。

在实际操作中,还需要考虑原料的获取、设备的选择和维护、催化剂的活性和寿命、能源消耗以及环境保护等多方面因素。

合成氨

合成氨氨气分子式为NH3,英文名:syntheticammonia。

合成氨是指由氮和氢在高温高压和催化剂存在下直接合成的氨。

世界上的氨除少量从焦炉气中回收副产外,绝大部分是合成的氨。

合成氨主要用作化肥、冷冻剂和化工原料。

一、合成氨基本简介生产合成氨的主要原料有天然气、石脑油、重质油和煤(或焦炭)等。

①哈伯法合成氨。

在600℃的高温、200个大气压、含铅镁促进剂的铁催化剂的条件下,在炽热的焦炭上方吹人水蒸汽,可以获得几乎等体积的一氧化碳和氢气的混和气体。

其中的一氧化碳在催化剂的作用下,进一步与水蒸汽反应,得到二氧化碳和氢气。

然后将混和气体在一定压力下溶于水,二氧化碳被吸收,就制得了较纯净的氢气。

同样将水蒸汽与适量的空气混和通过红热的炭,空气中的氧和碳便生成一氧化碳和二氧化碳而被吸收除掉,从而得到了所需要的氮气。

②天然气制氨。

天然气先经脱硫,然后通过二次转化,再分别经过一氧化碳变换、二氧化碳脱除等工序,得到的氮氢混合气,其中尚含有一氧化碳和二氧化碳约0.1%~0.3%(体积),经甲烷化作用除去后,制得氢氮摩尔比为3的纯净气,经压缩机压缩而进入氨合成回路,制得产品氨。

以石脑油为原料的合成氨生产流程与此流程相似。

③重质油制氨。

重质油包括各种深度加工所得的渣油,可用部分氧化法制得合成氨原料气,生产过程比天然气蒸气转化法简单,但需要有空气分离装置。

空气分离装置制得的氧用于重质油气化,氮作为氨合成原料外,液态氮还用作脱除一氧化碳、甲烷及氩的洗涤剂。

④煤(焦炭)制氨。

随着石油化工和天然气化工的发展,以煤(焦炭)为原料制取氨的方式在世界上已很少采用。

合成氨反应式如下:N2+3H2 2NH3该反应具有以下的特点:A可逆反应B熵减小的反应ΔH=-92.4kJ/molC正反应是放热反应D正反应气体体积缩小E要有催化剂反应的适宜温度:700K反应的适宜压力:2×107∽5×107Pa催化剂:铁触媒,以铁为主体的多成分催化剂,使反应在较低温度下较快进行合成氨的主要原料可分为固体原料、液体原料和气体原料。

合成氨工艺流程原理

合成氨工艺流程原理

《合成氨工艺流程原理》

合成氨是一种重要的化工原料,它可以用于制造氮肥、农药、化肥等产品。

合成氨的工艺流程原理是通过一系列化学反应将氮气和氢气结合成氨气。

合成氨工艺流程主要包括哈伯-玻斯曼工艺和卡尔-博施工艺两种方式。

这两种工艺都是在高温高压下进行的,通过催化剂的作用将氮气和氢气转化成氨气。

首先,氮气和氢气通过压缩机分别压缩到一定压力下。

然后,它们会进入催化剂反应器,与催化剂发生化学反应。

在高温高压条件下,氮气和氢气发生结合反应,生成氨气。

这是一个热力学上不利的反应,需要在适当的温度和催化剂条件下进行,才能得到较高的转化率和产率。

在哈伯-玻斯曼工艺中,氮气和氢气的混合比例为3:1,而在卡尔-博施工艺中,混合比例为1:3。

两种工艺都需要在高温高压条件下进行,因此反应器需要特别设计以承受高压和高温的环境。

通过以上工艺流程,氮气和氢气能够被合成成氨气,从而得到合成氨。

这种工艺流程在化工行业中具有重要的应用价值,对于提高化工产品的产能和质量都有着关键的作用。

因此,合成氨工艺流程原理的研究对于化工行业具有重要的意义。

哈伯 合成氨

哈伯合成氨

哈伯合成氨(Haber-Bosch process)是一种合成氨的工业化过程,是德国化学家弗里茨·哈伯和卡尔·博世尔斯于20世纪初

开发的,也是现代世界农业和化肥生产的基石之一。

该过程的核心是通过合成气反应,将氮气和氢气转化为氨气。

首先,通过空气分离装置将空气中的氮气与氧气分离开来,然后将氮气与氢气在高温(400-500℃)和高压(150-300 atm)

的条件下经过催化剂的催化反应生成氨气。

常用的催化剂有铁、铑或镍。

哈伯合成氨的原理是利用氮和氢气之间的强烈亲合力,在适当的条件下将氮和氢气通过化学反应转化为氨。

这种合成氨的过程虽然需要较高的温度和压力,但可以大量生产出高浓度的氨气,从而满足农业和化肥行业的需求。

哈伯合成氨的发明对农业生产和化学工业产生了巨大影响。

通过合成氨,人们可以制造大量的氮肥,提高农作物的产量。

在20世纪初,合成氨甚至被认为是“产生财富的源泉”,因为它

带来了农业产量的革命性增长,并促进了现代农业和工业的发展。

然而,哈伯合成氨也存在一些环境和能源消耗的问题。

该过程需要大量的能源,尤其是化石燃料,且产生了大量的二氧化碳排放。

因此,近年来,人们也在研究和开发更加环保和可持续的合成氨生产方法,以减少对环境的负面影响。

凯洛格合成氨工艺一段转化反应器

凯洛格合成氨工艺一段转化反应器凯洛格合成氨工艺(也称为哈贝法)是一种用于合成氨的工业化生产工艺。

该工艺由德国化学家弗里茨·哈伯(Fritz Haber)和罗伯特·约汉斯(Robert E. J. Hahn)在20世纪初开发,至今仍在世界各地被广泛应用。

凯洛格合成氨工艺的一段转化反应器是该工艺中的关键步骤之一。

该反应器通常由铁或铑基床状催化剂填充而成。

以下是一些与凯洛格合成氨工艺一段转化反应器相关的参考内容。

1. 反应器结构和工作原理:凯洛格合成氨工艺一段转化反应器通常是一个垂直的压力容器,内部填充有床状催化剂。

氮气和氢气在反应器中通过床状催化剂,催化剂上的铁或铑起着催化剂的作用,促使氮气与氢气发生反应生成氨气。

2. 催化剂选择和特性:凯洛格合成氨工艺一段转化反应器中使用的催化剂通常是铁或铑基床状催化剂。

这些催化剂具有高度活性和选择性,能够促进氮气与氢气的反应,并避免不必要的副反应。

此外,催化剂还需具有一定的稳定性和耐高温的性质,以保证长期的运行和反应效果。

3. 反应器操作条件:凯洛格合成氨工艺一段转化反应器的操作条件对反应效果和产量有重要影响。

关键的操作条件包括反应温度、压力和催化剂床层厚度等。

一般来说,较高的反应温度和较高的压力可以促进反应速率和氨气产量,但同时也会增加能耗和成本。

4. 反应器热力学和动力学:凯洛格合成氨工艺一段转化反应器的热力学和动力学性质对工艺的优化和设计有重要影响。

研究反应物质的热力学性质,如反应焓、反应熵和反应自由能变等,可以帮助预测反应物质的产物组成和平衡转化率。

同时,了解反应速率和反应动力学特性可以优化催化剂选择和操作条件。

5. 反应器设计和改进:凯洛格合成氨工艺一段转化反应器的设计和改进一直是研究和工业界的重要课题。

通过优化催化剂的选择、反应器结构和操作条件等,可以提高反应效率和产物纯度,减少能耗和副产物的生成。

此外,还可以采用循环反应器、多段反应器和催化剂再生等技术来提高反应器的利用率和稳定性。

1918对从单质合成氨的研究成果介绍

1918对从单质合成氨的研究成果介绍背景:在20世纪初,全球农业面临着一个严重的问题:氮肥的供应不足。

氮是植物生长所需的重要元素,但天然氮肥的供应量非常有限。

当时的主要氮肥来源是从大自然中提取的硝酸盐和天然磷矿石,但它们的生产和运输成本很高,无法满足全球快速增长的人口对粮食的需求。

过程:1918年,德国化学家弗里茨·哈伯和卡尔·博丁发表了一篇名为《从单质合成氨》的科学论文,宣布他们成功地开发出了一种将氮气和氢气转化为氨气的方法。

这个方法被称为哈伯-博丁合成,也被称为氨的工业生产方法。

哈伯-博丁合成的关键步骤是将氮气和氢气以高温高压的条件下通过一个催化剂进行反应。

该催化剂通常是由铁和铝的混合物制成的,称为铁铝催化剂。

这个反应过程中,氮气和氢气会发生氢化反应,生成氨气。

这种合成方法不仅能够高效地将氮气转化为氨气,而且催化剂的循环使用也使得这个过程具有经济性。

影响:哈伯-博丁合成氨的发现对全球农业和化学工业产生了深远的影响。

哈伯-博丁合成氨的出现解决了氮肥供应不足的问题。

氨气可以被进一步转化为尿素或其他氮肥,为农作物提供充足的氮元素,从而提高农作物产量。

这项技术的推广和应用使得全球农业生产能力大大增加,为人类提供了更多的粮食。

哈伯-博丁合成氨也推动了化学工业的发展。

氨气不仅可以用于制造农药和肥料,还可以用于制造化学品、合成塑料和制备炸药等。

这些应用极大地推动了化学工业的发展,为经济的繁荣做出了重要贡献。

哈伯-博丁合成氨的研究成果也为后续的科学研究提供了重要的基础。

这项研究开创了现代催化剂研究的先河,为催化化学的发展提供了范例。

此后,科学家们在催化剂的研究中取得了许多重要的突破,推动了化学、材料科学和能源领域的发展。

总结:1918年哈伯-博丁合成氨的研究成果是一项具有重要意义的科学成果。

它解决了氮肥供应不足的问题,推动了全球农业的发展,同时也为化学工业和科学研究提供了重要的基础。

这一成果的影响深远,至今仍在为人类的生活和发展做出贡献。

哈勃法合成氨的工艺流程

哈勃法合成氨的工艺流程

稿子一

嘿,亲爱的朋友们!今天咱们来聊聊哈勃法合成氨的工艺流程,这可超级有趣哦!

你知道吗,合成氨的第一步就是要准备好那些“原材料”。

氮气从空气中来,氢气呢,则大多是通过天然气或者煤炭啥的制取出来。

这就好像做饭前得把菜都准备齐全一样。

然后呢,这些氮气和氢气就得被好好地“处理”一下啦。

它们要被压缩,压力增大,就像给它们加把劲似的。

而且还要加热,让它们热热乎乎的,更有活力。

不过这还没完呢,从合成塔里出来的氨气还得经过冷却,把温度降下来,这样氨气才能乖乖地变成液体。

呀,把这些液态氨收集起来,就大功告成啦!怎么样,是不是感觉合成氨的过程就像一场奇妙的冒险?

稿子二

嗨呀,小伙伴们!咱们一起来瞧瞧哈勃法合成氨的工艺流程,保证让你大开眼界!

先来说说原料,氮气那是空气里到处都有,氢气呢,得通过一些办法弄出来。

这就好比盖房子得先有砖头和水泥。

弄好原料,就得给它们加加压,就像给它们紧紧身,让它们更亲密地接触。

还要加热,让它们兴奋起来。

然后呢,把它们一股脑地推进合成塔。

这合成塔可厉害啦,就像一个大熔炉,氮气和氢气在里面你侬我侬,变成了氨气。

从合成塔出来的氨气还热气腾腾的,得赶紧给它降降温,让它冷静冷静,变成液态。

等到都变成液态氨了,就可以把它们收集起来,存好备用。

整个过程是不是很有趣?就像是一场精心编排的表演,每个步骤都不能出错,才能最终合成出我们需要的氨。

你说神奇不神奇?。

哈伯和哈伯法合成氨[方案]

![哈伯和哈伯法合成氨[方案]](https://img.taocdn.com/s3/m/1767d83c657d27284b73f242336c1eb91b373352.png)

哈伯和哈伯法合成氨19世纪以前,一些有远见的化学家指出:考虑到将来的粮食问题,为了使子孙后代免于饥饿,我们必须寄希望于科学家能实现大气固氮。

因此将空气中丰富的氮固定下来并转化为可被利用的形式,在20世纪初成为一项受到众多科学家注目和关切的重大课题。

哈伯就是从事合成氨的工艺条件试验和理论研究的化学家之一。

利用氮、氢为原料合成氨的工业化生产曾是一个较难的课题,从第一次实验室研制到工业化投产,约经历了150年的时间。

1795年有人试图在常压下进行氨合成,后来又有人在50个大气压下试验,结果都失败了。

19世纪下半叶,物理化学的巨大进展,使人们认识到由氮、氢合成氨的反应是可逆的,增加压力将使反应推向生成氨的方向:提高温度会将反应移向相反的方向,然而温度过低又使反应速度过小;催化剂对反应将产生重要影响。

这实际上就为合成氨的试验提供了理论指导。

当时物理化学的权威、德国的能斯特就明确指出:氮和氢在高压条件下是能够合成氨的,并提供了一些实验数据。

法国化学家勒夏特列第一个试图进行高压合成氨的实验,但是由于氮氢混和气中混进了氧气,引起了爆炸,使他放弃了这一危险的实验。

在物理化学研究领域有很好基础的哈伯决心攻克这一令人生畏的难题。

哈伯首先进行一系列实验,探索合成氨的最佳物理化学条件。

在实验中他所取得的某些数据与能斯特的有所不同,他并不盲从权威,而是依靠实验来检验,终于证实了能斯特的计算是错误的。

在一位来自英国的学生洛森诺的协助下,哈伯成功地设计出一套适合于高压实验的装置和合成氨的工艺流程,这流程是:在炽热的焦炭上方吹入水蒸汽,可以获得几乎等体积的一氧化碳和氢气的混和气体。

其中的一氧化碳在催化剂的作用下,进一步与水蒸汽反应,得到二氧化碳和氢气。

然后将混和气体在一定压力下溶于水,二氧化碳被吸收,就制得了较纯净的氢气。

同样将水蒸汽与适量的空气混和通过红热的炭,空气中的氧和碳便生成一氧化碳和二氧化碳而被吸收除掉,从而得到了所需要的氮气。

哈伯合成氨的化学方程式

哈伯合成氨的化学方程式好啦,今天咱们聊聊哈伯合成氨,听起来是不是有点儿高大上?其实说白了,就是一个用化学方法把氮气和氢气变成氨气的过程。

想想看,氨气,这可不是随便说说的,它可是农业里头的宝贝,能给咱的庄稼带来丰收的希望,真是“春风得意马蹄疾”呀。

咱们得知道哈伯这个人。

他可是德国的化学家,早在20世纪初,他就开始琢磨怎么把大气中的氮气变成可以用的氨气。

你要知道,空气里头氮气可是占了大部分,拿它来种庄稼,简直就是“鱼与熊掌不可兼得”。

但哈伯就有这本事了,牛吧?他发明的过程就是把氮气和氢气混合,加热到很高的温度,还得用个催化剂,这样氮气和氢气才能顺利地“牵手”,最后变成氨气。

听上去就像是化学界的“红娘”,真让人佩服。

咱们得看看哈伯合成氨的化学方程式。

它是这样的:N₂ + 3H₂ → 2NH₃。

嘿,简单明了,咱们把氮气和氢气放在一起,经过一番“折腾”,最后就能得到氨气。

真是一个神奇的化学反应。

这反应就像是把两个人推到一起,经过一番交流,最终搭上了线,成为了幸福的小情侣。

这技术可不光是好玩儿,背后可是有大作用的。

想想咱们的农田,施点氮肥,庄稼一天天长得壮实,就像是给它们打了“强心针”。

无论是水稻、玉米还是小麦,都是靠这氨气来的。

没有它,咱的饭碗可就得瘪了。

说起来,哈伯的贡献真是大得不得了,简直就是“老天赏饭吃”的好手。

不过,话说回来,合成氨的过程可不是那么简单的。

需要很高的温度和压力,设备也得费点心思,花费可不少。

反应过程中产生的热量也得妥善处理,别让一切变成“欲哭无泪”的局面。

化学反应可是一门艺术,调皮捣蛋的小分子们随时可能给你来个惊喜,要是处理不当,可能就会出现意想不到的结果。

咱再说说催化剂。

这个小家伙可不简单,能让反应效率大大提高。

想象一下,一个忙碌的舞会,催化剂就像是个能言善道的主持人,帮大家打破僵局,让气氛活跃起来。

没有它,反应可能会慢得让你怀疑人生,最后大家都散场了。

催化剂的选择也很重要,常见的像铁、钼这些材料,都是化学界的小明星,发挥着不可或缺的作用。

合成氨综述

合成氨综述一、概述德国化学家哈伯,从1902年开始研究由氮气和氢气直接合成氨。

于1908年申请专利,即“循环法”,在此基础上,他继续研究,于1909年改进了合成,氨的含量达到6%以上。

合成氨的主要原料可分为固体原料、液体原料和气体原料。

经过近百年的发展,合成氨技术趋于成熟,形成了一大批各有特色的工艺流程,但都是由三个基本部分组成,即原料气制备过程、净化过程以及氨合成过程。

氨的合成,必须制备合成氨的氢、氮原料气。

氮可取之于空气或将空气液化分离而制得,氮气或使空气通过燃料层汽化将产生CO或CO2转化为原料气。

氢气一般常用含有烃类的各种燃料制取,亦通过焦碳,无烟煤,重油等为原料与水作用的方法制取。

由于我国煤储量丰富,所以以煤为原料制氨在我国工业生产中广泛使用。

合成氨的过程一般可分为三个步骤:1 原料气制取:即利用一些物质制备出含有氢、氮一定比例的原料气。

2 原料气净化:任何制气方法所得的粗原料气,除含有氢和氮外,还含有硫化氢、有机硫、一氧化碳、二氧化碳和少量氧,这些物质对氨合成催化剂均有害,需进行脱除,直至百万分之几的数量级为止。

在间歇式煤气炉制气流程中,脱硫置于变换之前,以保护变换催化剂的活性。

3 合成:将合格的氢氮混合气体压缩到高压,在催化剂作用下合成氨气。

二、粗原料气的制取1、气态烃类蒸汽转化法烃类蒸气转化系将烃类与蒸汽的混合物流经管式炉管内催化剂床层,管外加燃料供热,使管内大部分烃类转化为H2、CO和CO2。

然后将此高温(850~860℃)气体送入二段炉。

此处送入合成氨原料气所需的加N2空气,以便转化气氧化并升温至1000℃左右,使CH4的残余含量降至约0.3%,从而制得合格的原料气。

天然气的主要成分为CH4,以天然气为原料的蒸汽转化反应为:(1)一段转化反应422CH +H O g CO+3H →()222CO+H O g CO +H →()(2)二段转化反应催化剂床层顶部空间燃烧反应:2222H +O 2H O(g)→ 22CO+O 2CO →催化剂床层中进行甲烷转化和变换反应:422CH +H O g CO+3H →()222CO+H O g CO +H →()镍催化剂是目前工业上常用的催化剂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Chemicals

Explosives Fibres & plastics Refrigeration

Ammonium nitrate, NH4NO 3 nylon, -[(CH2)4-CO-NH-(CH2)6-NH-CO]-, and other polyamides. Used for making ice, large scale refrigeration plants, air-conditioning units in buildings and plants.

Chemical Reaction and Equilibrium

Ammonia synthesis from nitrogen and hydrogen is a reversible reaction and can be described by the overall reaction – (1) .

Haber invented a large-scale catalytic synthesis of ammonia from elemental hydrogen and nitrogen gas, reactants which are abundant and inexpensive. By using high temperature (around 500oC), high pressure (approximately 150-200 atm), and an iron catalyst, Haber could force relatively unreactive gaseous nitrogen and hydrogen to combine into ammonia. This furnished the essential precursor for many important substances, particularly fertilizers and explosives used in mining and warfare. Bosch, with his technical ingenuity, developed suitable high-pressure equipment and production methods for large-scale production of ammonia. The collaborative efforts of Haber and Bosch made the commercial high-pressure synthesis of ammonia possible by 1913. The first commercial plant with a capacity of 30 tons/day was set up by the German chemical giant BASF (Badashe Analine und Soda Fabrik) in Oppau, Germany [2]. This energy-intensive process has undergone considerable modification in recent years, resulting in prices which have not escalated as rapidly as energy prices in general. Today, synthetic ammonia produced from reaction between nitrogen and hydrogen is the base from which virtually all nitrogen-containing products are derived. The worldwide production of ammonia exceeds 130 million tonnes [3] and is the sixth largest chemical produced (Chemical and Engineering News, 1996). Ammonia is a major raw material for industry and agriculture as summarized in Table 1.

GENERAL

ARTICLE

Haber Process for Ammonia Synthesis

Jayant M Modak Introduction

Fixed nitrogen from the air is the major ingredient of fertilizers which makes intensive food production possible. During the development of inexpensive nitrogen fixation processes, many principles of chemical and high-pressure processes were clarified and the field of chemical engineering emerged. Before synthetic nitrogen fixation, wastes and manures of various types or their decomposition products, and ammonium sulfate, which is a by-product from the coking of coal, were the primary sources of agricultural nitrogen. Chilean saltpetre, saltpetre from human and animal urine, and later ammonia recovered from coke manufacture were some of the important sources of fixed nitrogen [1]. During the first decade of the twentieth century, the worldwide demand for nitrogen based fertilizers far exceeded the existent supply. The largest source of the chemicals necessary for fertilizer production was found in a huge guano deposit (essentially sea bird droppings) that was 220 miles in length and five feet thick, located along the coast of Chile. Scientists had long desired to solve the problem of the world’s dependence on this fast disappearing natural source of ammonia and nitrogenous compounds. Priestly and Cavendish passed electric sparks through air and produced nitrates by dissolving the oxides of nitrogen thus formed in alkalis. Commercial development of this process had proved elusive, for much electrical energy was consumed at low efficiency. Nitrogen had been fixed as calcium cyanamide, but the process was too expensive except for producing chemicals requiring the cyanamide configuration. Other processes, such as thermal processing to mixed oxides of nitrogen (NOX), cyanide formation, aluminum nitride formation and decomposition to ammonia, etc., showed little commercial promise although they were technically possible. It was Fritz Haber, along with Carl Bosch, who finally solved this problem.

3 1 ← NH3 ; ∆ H 298K = −45.7 kJ/mol (1) N2 + H2 → 2 2

and the equilibrium constant for the reaction is defined as

K eq =

p

NH 3 1/ 2 3 / 2 N2 Hpp.(2)

2

70

RESONANCE August 2002

Jayant M Modak is Professor and Chairman at the Department of Chemical Engineering, Indian Institute of Science. His research interests include modeling, optimization and control of reactors, engineering analysis of fermentation processes and biohydrometallurgy.