接触分析

ANSYS接触分析(中文)

接触问题(参考ANSYS的中文帮助文件)当两个分离的表面互相碰触并共切时,就称它们牌接触状态。

在一般的物理意义中,牌接触状态的表面有下列特点:1、不互相渗透;2、能够互相传递法向压力和切向摩擦力;3、通常不传递法向拉力。

接触分类:刚性体-柔性体、柔性体-柔性体实际接触体相互不穿透,因此,程序必须在这两个面间建立一种关系,防止它们在有限元分析中相互穿过。

――罚函数法。

接触刚度――lagrange乘子法,增加一个附加自由度(接触压力),来满足不穿透条件――将罚函数法和lagrange乘子法结合起来,称之为增广lagrange法。

三种接触单元:节点对节点、节点对面、面对面。

接触单元的实常数和单元选项设置:FKN:法向接触刚度。

这个值应该足够大,使接触穿透量小;同时也应该足够小,使问题没有病态矩阵。

FKN值通常在0.1~10之间,对于体积变形问题,用值1.0(默认),对弯曲问题,用值0.1。

FTOLN:最大穿透容差。

穿透超过此值将尝试新的迭代。

这是一个与接触单元下面的实体单元深度(h)相乘的比例系数,缺省为0.1。

此值太小,会引起收敛困难。

ICONT:初始接触调整带。

它能用于围绕目标面给出一个“调整带”,调整带内任何接触点都被移到目标面上;如果不给出ICONT 值,ANSYS根据模型的大小提供一个较小的默认值(<0.03=PINB:指定近区域接触范围(球形区)。

当目标单元进入pinball区时,认为它处于近区域接触,pinball区是围绕接触单元接触检测点的圆(二维)或球(三维)。

可以用实常数PINB调整球形区(此方法用于初始穿透大的问题是必要的)PMIN和PMAX:初始容许穿透容差。

这两个参数指定初始穿透范围,ANSYS把整个目标面(连同变形体)移到到由PMIN和PMAX指定的穿透范围内,而使其成为闭合接触的初始状态。

初始调整是一个迭代过程,ANSYS最多使用20个迭代步把目标面调整到PMIN和PMAX范围内,如果无法完成,给出警告,可能需要修改几何模型。

基于ANSYS软件的接触问题分析及在工程中的应用

基于ANSYS软件的接触问题分析及在工程中的应用基于ANSYS软件的接触问题分析及在工程中的应用一、引言接触问题是工程领域中常见的一个重要问题,它在很多实际应用中都具有关键作用。

接触分析能够帮助工程师设计和改进各种产品和结构,从而提高其性能和寿命,减少故障和事故的发生。

ANSYS作为一款强大的工程仿真软件,提供了多种接触分析方法和工具,为工程师们解决接触问题提供了便利。

本文将重点介绍基于ANSYS软件的接触问题分析方法和其在工程中的应用。

二、接触问题的分析方法接触问题的分析方法主要包括两种:解析方法和数值模拟方法。

解析方法基于一系列假设和理论分析,能够给出理论解析解,但局限于简单的几何形状和边界条件。

数值模拟方法通过建立几何模型和边界条件,利用数值计算的方法求解接触过程的力学行为和变形情况,可以适用于复杂的几何形状和边界条件。

ANSYS软件采用的是数值模拟方法,它基于有限元法和多体动力学原理,可以使用接触元素来建立模型,模拟接触过程中的相互作用,得到接触点的应力、应变以及变形信息,从而分析接触的性能和行为。

接下来将介绍ANSYS软件中的接触分析方法和其在工程中的应用。

三、接触分析方法1. 接触元素:ANSYS软件提供了多种接触元素供用户选择,包括面接触元素、体接触元素和线接触元素。

用户可以根据具体的接触问题选择合适的接触元素,建立几何模型来模拟接触行为。

2. 接触定义:在ANSYS软件中,用户可以通过定义接触性质、接触参数和接触约束来描述接触问题。

接触性质包括摩擦系数、接触行为模型等;接触参数包括接触初始状态、接触刚度等;接触约束包括接触面间的约束条件等。

3. 接触分析:通过在ANSYS软件中建立模型,定义接触参数和加载条件,进行接触分析,得到接触点的应力、应变和变形信息。

可以通过分析结果来评估接触性能,发现可能存在的问题,并进行改进和优化。

四、ANSYS软件在工程中的应用1. 机械工程领域:在机械工程中,接触问题广泛存在于各种设备和结构中,如轴承、齿轮、支撑结构等。

ABAQUS接触分析

ABAQUS接触分析

在接触分析中,ABAQUS可以模拟两个或多个物体之间的力学接触行为,并计算出接触面上的接触力、接触压力分布等关键参数。

对于弹性材料,ABAQUS使用接触算法来离散表示接触面,通过求解相应的接触力方程来计算接触力。

对于非弹性材料,ABAQUS使用弹塑性粘弹塑性接触法来模拟接触行为。

在使用ABAQUS进行接触分析时,首先需要定义接触面的集合以及相应的接触属性。

接触面可以由点、线、面或体素集表示。

接触属性包括摩擦系数、弹性刚度、硬化指数等。

然后,需要指定接触算法以及公式,用于计算接触力和接触面的位移。

接下来,需要定义物体的材料属性和边界条件。

材料属性包括弹性模量、屈服强度等。

边界条件包括约束条件、加载条件等。

在进行接触分析时,需要确保物体的几何形状和网格划分是准确和合适的。

完成模型的设置后,可以进行求解计算。

ABAQUS通过迭代方法求解非线性方程组,得到接触力和接触面的位移解。

求解完毕后,可以进行结果的后处理,包括接触力分布的可视化、接触面的位移和应变分布等。

总之,ABAQUS接触分析是一种重要的模拟方法,可以帮助工程师和科学家研究不同物体之间的力学接触行为。

通过合理设置模型参数和边界条件,结合强大的求解算法,ABAQUS可以提供精确和可靠的接触力和位移解,为工程设计和科学研究提供有力的支持。

abaqus-接触分析的基本概念

abaqus-接触分析的基本概念在abaqus/standard分析中定义接触时,可以选择点对⾯离散⽅法(node-to-surface-dis- cre-tization)和⾯对⾯离散⽅法(surface-to-surface discretization),⼆者有何差别?『解答』在点对⾯离散⽅法中,从⾯(slave surface)上的每个节点与该节点在主⾯(master surface)上的投影点建⽴接触关系,每个接触条件都包含⼀个从⾯节点和它的投影点附近的⼀组主⾯节点。

使⽤点对⾯离散⽅法时,从⾯节点不会穿透(penetrate)主⾯,但是主⾯节点可以穿透从⾯。

⾯对⾯离散⽅法会为整个从⾯(⽽不是单个节点)建⽴接触条件,在接触分析过程中同时考虑主⾯和从⾯的形状变化。

可能在某些节点上出现穿透现象,但是穿透的程度不会很严重。

1)从⾯⽹格⽐主⾯⽹格细:点对⾯离散(图16-1a)和⾯对⾯离散(图16-2a)的分析结果都很好,没有发⽣穿透,从⾯和主⾯都发⽣了正常的变形。

2)从⾯⽹格⽐主⾯⽹格粗:点对⾯离散(图16-1b)的分析结果很差,主⾯节点进⼊了从⾯,穿透现象很严重,从⾯和主⾯的变形都不正常;⾯对⾯离散(图16-2b)的分析结果相对较好,尽管有轻微的穿透现象,从⾯和主⾯的变形仍⽐较正常。

从上⾯的例⼦可以看出,在为接触⾯划分⽹格时需要慎重,⽆论使⽤点对⾯离散还是⾯对⾯离散,都应尽量保证从⾯⽹格不能⽐主⾯⽹格粗。

关于从⾯和主⾯的选择⽅法,请参见《实例详解》第5.2.2节“定义接触对”。

选⽤离散⽅法时,还应考虑以下因素。

1)⼀般情况下,⾯对⾯离散得到的应⼒和压强的结果精度要⾼于点对⾯离散。

2)⾯对⾯离散需要分析整个接触⾯上的接触⾏为,其计算代价要⾼于点对⾯离散。

⼀般情况下,⼆者的计算代价相差不是很悬殊,但在以下情况中,⾯对⾯离散的计算代价将会⼤很多:①模型中的⼤部分区域都涉及到接触问题。

②主⾯的⽹格⽐从⾯的⽹格细化很多。

Solidworks的线性和非线性分析方法与技巧

Solidworks的线性和非线性分析方法与技巧Solidworks是一款广泛使用的三维计算机辅助设计(CAD)软件,它提供了丰富的分析工具,使工程师能够进行线性和非线性分析。

本文将介绍Solidworks中常用的线性和非线性分析方法与技巧。

一、线性分析方法与技巧1. 静态分析:静态分析用于研究物体在外力作用下的静止行为。

在Solidworks 中进行静态分析时,需要定义边界条件、材料特性和加载条件。

通过分析结果,可以获得物体的变形、内应力和应变等信息。

2. 模态分析:模态分析用于研究结构的固有频率和振型。

它对于预测结构的共振问题和自由振动问题非常有用。

在Solidworks中进行模态分析时,可以选择求解结构的前几个固有频率和相应的振型。

3. 热传导分析:热传导分析用于研究热量在物体内部的传导过程。

在Solidworks中进行热传导分析时,需要定义边界条件、材料的热传导性质和温度加载条件。

通过分析结果,可以获得物体的温度分布和热传导通量等信息。

4. 疲劳分析:疲劳分析用于研究物体在交变载荷下的寿命和破坏位置。

在Solidworks中进行疲劳分析时,需要定义材料的疲劳特性、加载条件和疲劳强化因素。

通过分析结果,可以获得物体的寿命预测和疲劳破坏位置等信息。

在进行线性分析时,以下是一些Solidworks中常用的技巧:- 合理使用边界条件:在定义边界条件时,需要根据实际情况选择合适的固定支撑、约束和加载类型。

合理的边界条件能够提高分析结果的准确性。

- 网格划分:在进行线性分析之前,需要对物体进行网格划分。

合理的网格划分能够提高分析的精度和计算效率。

较小的网格将更准确地捕捉结构中的应变和应力变化。

- 结果后处理:Solidworks提供了丰富的结果后处理工具,如变形云图、应力云图和应变云图等。

通过仔细观察分析结果,可以发现潜在的问题并进行进一步的优化设计。

二、非线性分析方法与技巧1. 大变形分析:大变形分析用于研究物体在承载过程中的形状变化。

接触分析

ANSYS有三种类型的接触单元:点对点:最终位置事先知道;只能用于低次单元点对面:接触区域未知,并且允许大滑动;面对面:接触区域未知,并且允许大滑动(相对点对面接触有几个优点)。

接触分析属于高度非线性分析,需要较多的计算资源,这对网格划分以及接触面的选择提出了较高要求。

ansys可完成的接触分析主要有三类:点点,点面,面面接触分析;接触分析主要分为两类:刚体—柔体接触以及柔体—柔体接触。

其中,金属成型分析是典型的刚体柔体接触,一般的接触的问题均为柔体——柔体接触。

★分析的难点在于:1.接触面的识别和选择;2.摩擦模型的选择。

ansys接触分析是通过建立一层接触单元覆盖在接触面之上点点接触一般较少使用,它适用于:预先知道接触位置,且相对滑动忽略,转动量很小,即使是几何非线性分析。

一些过盈装配问题可以采用点点接触代替面面接触;点面接触不需要知道确切接触位置,也不必保持网格一致,允许较大的变形和相对滑动。

这种接触推荐采用contact48而不是26来计算;面面接触是最为常见也是适用范围较广的接触类型:★几个原则(asymmetric contact):接触单元不能渗入目标面,但是目标(面上的)单元可以渗入接触面。

目标面总是刚性的,接触面总是柔性的。

平面或者凹面为目标面;网格细致的为接触面,网格粗糙的为目标面(目标面可以被渗入);The softer surface should be the contact surface and the stiffer surface should be the target surface.高阶单元为接触面,低阶为目标面;However, for 3-D node-to-surface contact, 低阶单元为接触面,高阶为目标面;面积大的是目标面。

In the case of 3-D internal beam-to-beam contact modeled by CONTA176 (a beam or pipe sliding inside another hollow beam or pipe),内部的为接触面,外部为目标面;However, when the inner beam is much stiffer than the outer beam, the inner beam can be the target surface.若不能很好的区分接触面和目标面(When there are several contact pairs involved in the model, and the graphical picking of contact and target surfaces is difficult, you can just define the symmetric contact pairs and, by setting KEYOPT(8) = 2)可采用对称接触分析(Symmetric Contact),即通过设置KEYPOINT(8)=2 实现。

物体间接触行为的力学建模与分析研究

物体间接触行为的力学建模与分析研究导言物体间的接触行为在力学领域中占有重要地位,它涉及到力的传递、摩擦、变形等多个因素。

本文将对物体间接触行为的力学建模和分析研究进行探讨,并进一步探讨其在实际应用中的价值。

一、接触区域的力学模型在物体间的接触行为中,最关键的一步是建立接触区域的力学模型。

首先,我们需要确定接触的方式,常见的有点接触、面接触和线接触。

然后,根据接触方式选择适当的力学模型,如弹性模型、塑性模型或接触的模型。

弹性模型是最常用的一种接触力学模型,它假设接触面的变形是弹性恢复的,可以通过胡克定律来描述。

弹性接触力模型适用于许多实际情况,如金属间的接触、弹性体的接触等。

塑性模型则适用于一些特殊的情况,如接触面发生了变形或者产生了塑性变形。

塑性模型的建立需要考虑材料的本构方程和塑性流动准则。

通过这种模型可以更准确地预测接触区域的力学行为。

接触模型是一种包含摩擦力的模型,它考虑了物体间的滑动或滚动摩擦,可以更好地模拟实际应用中的情况。

接触模型可以通过考虑摩擦系数、滑动速度等因素来描述接触区域的力学行为。

二、力学建模的挑战物体间接触行为的力学建模是一项具有挑战性的任务。

首先,接触区域的形状和大小可能是复杂的,需要考虑多个接触点或接触区域的分布情况。

其次,物体的材料性质会对接触行为产生重要影响,如硬度、弹性模量、摩擦系数等。

再者,实际应用中往往存在非线性和非均匀的问题,这会进一步增加建模的难度。

另一个挑战是接触行为在动态情况下的建模。

在一些实际应用中,物体间的接触行为是随时间变化的,如滚动摩擦、振动等。

这就需要考虑物体的运动状态和变形情况,以及时间因素对力学行为的影响。

三、力学建模在实际应用中的价值物体间接触行为的力学建模在很多领域都有广泛应用价值。

首先,在材料科学中,对物体间接触行为进行建模可以帮助人们更好地理解材料的变形和磨损行为,从而指导新材料的设计和制造。

其次,在机械工程领域,力学建模可以帮助优化和改进物体间的接触传递和摩擦行为,提高机械装置的效率和性能。

《2024年基于ANSYS软件的接触问题分析及在工程中的应用》范文

《基于ANSYS软件的接触问题分析及在工程中的应用》篇一一、引言随着现代工程技术的快速发展,接触问题在各种工程领域中扮演着越来越重要的角色。

ANSYS软件作为一种强大的工程仿真工具,被广泛应用于解决各种复杂的工程问题,包括接触问题。

本文将详细介绍基于ANSYS软件的接触问题分析,并探讨其在工程中的应用。

二、ANSYS软件接触问题分析1. 接触问题基本理论接触问题是一种高度非线性问题,涉及到两个或多个物体在力、热、电等作用下的相互作用。

在ANSYS软件中,接触问题主要通过定义接触对、设置接触面属性、设定接触压力等参数进行模拟。

2. ANSYS软件中接触问题的分析步骤(1)建立模型:根据实际问题,建立相应的几何模型和有限元模型。

(2)定义接触对:在ANSYS软件中,需要定义主从面以及相应的接触类型(如面-面接触、点-面接触等)。

(3)设置接触面属性:根据实际情况,设置接触面的摩擦系数、粘性等属性。

(4)设定载荷和约束:根据实际情况,设定载荷和约束条件。

(5)求解分析:进行求解分析,得到接触问题的解。

3. 接触问题分析的难点与挑战接触问题分析的难点主要在于高度的非线性和不确定性。

此外,还需要考虑多种因素,如接触面的摩擦、粘性、温度等。

这些因素使得接触问题分析变得复杂且具有挑战性。

三、ANSYS软件在工程中的应用1. 机械工程中的应用在机械工程中,ANSYS软件被广泛应用于解决各种接触问题。

例如,在齿轮传动、轴承、连接件等部件的设计和优化中,ANSYS软件可以模拟出部件之间的接触力和应力分布,为设计和优化提供有力支持。

2. 土木工程中的应用在土木工程中,ANSYS软件可以用于模拟土与结构之间的接触问题。

例如,在桥梁、大坝、建筑等结构的分析和设计中,ANSYS软件可以模拟出结构与土之间的相互作用力,为结构的设计和稳定性分析提供依据。

3. 汽车工程中的应用在汽车工程中,ANSYS软件被广泛应用于模拟汽车零部件之间的接触问题。

abaqus两个面之间的接触间隙

abaqus两个面之间的接触间隙Abaqus是一款强大的有限元分析软件,广泛应用于各种工程领域。

在实际工程应用中,经常需要对接触问题进行分析和计算,而接触间隙是一个重要的参数。

本文将从Abaqus中的接触分析入手,介绍如何计算两个面之间的接触间隙。

一、接触分析接触分析是指在有限元分析中考虑两个或多个物体之间的接触行为。

在实际工程应用中,接触分析是非常重要的,例如在机械设计中,需要考虑零件之间的接触问题,以保证机械系统的正常运转;在土工工程中,需要考虑地基和地下水之间的接触问题,以评估土体的稳定性。

在Abaqus中,接触分析可以通过接触单元来实现。

接触单元是一种特殊的有限元单元,用于模拟两个或多个物体之间的接触行为。

常见的接触单元包括TIE、CONTAC、SURFACE TO SURFACE等。

在接触分析中,需要定义接触面和接触参数。

接触面是指两个物体之间接触的表面,接触参数是指接触行为的一些物理参数,例如摩擦系数、弹性模量等。

二、接触间隙接触间隙是指两个接触面之间的距离,也可以理解为两个物体之间的间隔距离。

在实际工程应用中,接触间隙是一个非常重要的参数。

例如在机械设计中,如果两个零件之间的接触间隙过大,会导致机械系统的运转不稳定;如果接触间隙过小,会导致零件之间的摩擦力过大,从而加速零件的磨损和损坏。

在Abaqus中,可以通过输出接触力和位移来计算接触间隙。

接触力是指两个接触面之间的作用力,可以通过接触分析计算得到;位移是指两个接触面之间的相对位移,也可以通过接触分析计算得到。

接触间隙可以通过位移来计算,即两个接触面之间的距离等于初始距离减去相对位移。

三、计算接触间隙的方法在Abaqus中,可以通过Python脚本来计算接触间隙。

Python 脚本是Abaqus的一个重要特性,可以通过编写脚本来实现自动化计算和数据处理。

下面介绍一种计算接触间隙的Python脚本。

1. 定义接触面和接触参数在进行接触分析之前,需要定义接触面和接触参数。

接触分析注意问题

接触分析注意问题1、塑性材料和接触面上都不能用C3D20R和C3D20单元,这可能是你收敛问题的主要原因。

如果需要得到应力,可以使用C3D8I (在所关心的部位要让单元角度尽量接近90度),如果只关心应变和位移,可以使用C3D8R, 几何形状复杂时,可以使用C3D10M。

2、接触对中的slave surface应该是材料较软,网格较细的面。

3、接触面之间有微小的距离,定义接触时要设定“Adjust=位置误差限度“,此误差限度要大于接触面之间的距离,否则ABAQUS 会认为两个面没有接触:*Contact Pair, interaction="SOIL PILE SIDE CONTACT", small sliding, adjust=0.2.4、定义tie时也应该设定类似的position tolerance:*Tie, name=ShaftBottom, adjust=yes, position tolerance=0.1 5、msg文件中出现zero pivot说明ABAQUS无法自动解决过约束问题,例如在桩底部的最外一圈节点上即定义了tie,又定义了contact, 出现过约束。

解决方法是在选择tie或contact的slave surface时,将类型设为node region, 然后选择区域时不要包含这一圈节点(我附上的文件中没有做这样的修改)。

6、接触定义在哪个分析步取决于你模型的实际物理背景,如果从一开始两个面就是相接触的,就定义在initial或你的第一个分析步中;如果是后来才开始接触的,就定义在后面的分析步中。

边界条件也是这样。

7、我在前面上传的文件里用*CONTROL设了允许的迭代次数18,意思是18次迭代不收敛时,才减小时间增量步(ABAQUS默认的值是12)。

一般情况下不必设置此参数,如果在msg文件中看到opening 和closure的数目不断减小(即迭代的趋势是收敛的),但12次迭代仍不足以完全达到收敛,就可以用*CONTROL来增大允许的迭代次数。

ansys摩擦接触例子

ANSYS Workbench是ANSYS公司开发的一款工程仿真平台,用于进行多物理场仿真分析。

接触分析是其中一种常见的分析类型,它用于研究和评估两个或多个物体之间的接触行为和力学响应。

下面将详细解释ANSYS Workbench中接触分析的案例步骤:1. 构建几何模型:使用ANSYS DesignModeler或其他CAD软件,创建需要进行接触分析的物体的几何模型,包括接触面和接触区域。

2. 导入模型:将几何模型导入到ANSYS Workbench中,可以使用File > Import或直接将文件拖放到工作区。

3. 定义材料属性:选择需要定义的材料,在ANSYS Mechanical中,可以使用材料库中的材料或自定义材料属性。

4. 定义接触区域:选择接触区域,在Geometry中选择面或体,然后将其分配为接触区域。

可以设置摩擦系数和接触刚度等接触属性。

5. 定义加载:定义加载条件,如力、压力或位移。

可以在Loads下的各个选项卡中定义加载类型、大小和方向等。

6. 设置分析类型:选择需要进行的接触分析类型,在ANSYS Mechanical中,可以选择非线性接触分析或线性接触分析,根据具体情况选择适当的分析类型。

7. 设置求解器选项:在Solver Settings中设置求解器选项,如收敛准则、迭代次数和网格参数等。

8. 网格划分:进行网格划分,确保适当的网格密度和质量,可以使用ANSYS Meshing 或其他网格划分工具。

9. 求解和后处理:运行求解器进行接触分析,并等待求解完成。

完成后,可以使用ANSYS Mechanical中的后处理工具进行结果分析和展示。

10. 结果分析:根据需要,对接触分析的结果进行分析和评估,如接触变形、压力分布、接触压力、挤压量等。

接触问题的有限元分析

有限元混合法:以结点位移和接触力为未知量,并 采用有限元形函数插值,将接触区域的位移约束条件和 接触力约束条件均反映到刚度矩阵中去,构成有限元混 合法控制方程

6.1 接触边界的有限元算法

机械分社

6.1 接触边界的有限元算法

机械分社

(2)接触约束算法 2) Lagrange 乘子法与增广Lagrange 乘子法

min U, λ 1 UT K UUT F g U T λ

2

代入

g

U

g0

U

g U U

U

g0

U

GU

K GT U F

G

0

λ

g0

U

Lagrange 乘子法中 接触约束条件可以精 确满足

惩罚函数法对接触约束条件的处理是通过在势能泛函中

增加一个惩罚势能。

p

U

1 2

P T

EP

P

惩罚因子

嵌入深度,是节点位移的函数

接触问题就等价于无约束优化问题:

min U U p U

K K U FF

p

p

6.1 接触边界的有限元算法

机械分社

(2)接触约束算法

1)罚函数方法

K K U FF

机械分社

(1)直接迭代法

在用有限元位移法求解接触问题时,首先假设初始 接触状态形成系统刚度矩阵,求得位移和接触力后,根 据接触条件不断修改接触状态,重新形成刚度矩阵求解, 反复迭代直至收敛。

每次迭代都要重新形成刚度矩阵,求解控制方程, 而实际上接触问题的非线性主要反映在接触边界上,因 此,通常采用静力凝聚技术,使得每次迭代只是对接触 点进行, 大大提高了求解效率。

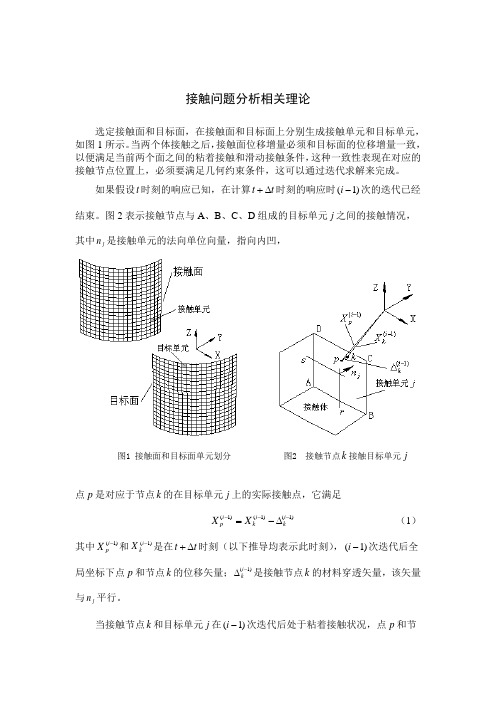

接触问题分析相关理论

接触问题分析相关理论选定接触面和目标面,在接触面和目标面上分别生成接触单元和目标单元,如图1所示。

当两个体接触之后,接触面位移增量必须和目标面的位移增量一致,以便满足当前两个面之间的粘着接触和滑动接触条件,这种一致性表现在对应的接触节点位置上,必须要满足几何约束条件,这可以通过迭代求解来完成。

如果假设t 时刻的响应已知,在计算t t ∆+时刻的响应时)1(-i 次的迭代已经结束。

图2表示接触节点与A 、B 、C 、D 组成的目标单元j 之间的接触情况,其中j n 是接触单元的法向单位向量,指向内凹,图1 接触面和目标面单元划分 图2 接触节点k 接触目标单元j 点p 是对应于节点k 的在目标单元j 上的实际接触点,它满足)1()1()1(---∆-=i k i k i p X X (1)其中)1(-i p X 和)1(-i k X 是在t t ∆+时刻(以下推导均表示此时刻),)1(-i 次迭代后全局坐标下点p 和节点k 的位移矢量;)1(-∆i k 是接触节点k 的材料穿透矢量,该矢量与j n 平行。

当接触节点k 和目标单元j 在)1(-i 次迭代后处于粘着接触状况,点p 和节点k 在第)(i 次迭代的位移为)()(i ki p X X = (2) 式(2)减去式(1),并以)(i p u ∆和)(i k u ∆表示点p 和节点k 在第)(i 次迭代的位移增量,有)1()()(-∆+∆=∆i k i k i p u u (3)以上是粘着接触下位移协调约束条件。

滑动接触下相应的位移协调约束为][)()()1()()(-T T ∆+∆=∆i k i kj i p j u n u n (4) 并且在粘着和滑动摩擦中都有满足0)1(≥+∆-δi k (5)式中δ为给定的间隙量。

如果在)1(-i 次迭代后节点k 上的压力消除,则在第)(i 次迭代时点p 和节点k 的位移增量互不相关。

在)1(-i 次迭代后,根据外载荷、惯性力和节点力同单元应力的平衡关系可以估计出接触节点所受的力,通过迭代修正可得到符合库仑摩擦律的准确值。

ansys 接触分析详解

ansys 接触分析详解ansys是一种广泛使用的有限元分析软件,可用于许多工程领域,包括接触问题的解决。

接触分析是模拟不同组件之间的接触和相互作用的过程,包括机械接触问题、磨损问题和摩擦问题等。

在这篇文章中,我们将深入探讨ansys接触分析的基础知识和应用。

首先,ansys的接触分析功能主要是基于两个主要的接触算法:拉格朗日法和欧拉法。

拉格朗日法是一种基于位移的方法,它根据接触点的相对位移计算接触力,并将其应用于固体上。

欧拉法是一种基于速度的方法,它通过基于刚体动力学计算接触力。

两种方法各有优缺点,应根据具体问题选择合适的方法。

接下来,我们将介绍ansys中用于接触分析的工具和技术:1. 接触配对:在模拟接触问题时,需要对参与接触的两个组件进行配对。

ansys可以自动完成这个过程,并且用户可以通过手动指定匹配方式来进行更精确的模拟。

2. 接触条件:ansys支持多种接触条件,包括无摩擦、粘滞、线性弹簧和非线性弹簧。

用户可以根据实际情况选择合适的接触条件,并根据需要进行调整。

3. 接触分析类型:ansys支持两种接触分析类型:静态接触分析和动态接触分析。

静态接触分析用于研究静止状态下的接触问题,而动态接触分析用于模拟动态接触问题,例如冲击和振动。

4. 接触网格:接触分析需要对网格进行紧密的划分,以准确地表示接触面的几何形状。

为此,ansys提供了多种接触网格工具,包括自动网格划分、手动网格划分和基于接触表面的划分。

用户可以根据需要使用这些工具。

5. 接触后处理:完成接触分析后,还需要进行结果的后处理。

ansys提供了多种接触后处理工具,例如接触力分布图、接触区域和应力分布。

用户可以使用这些工具对结果进行深入的分析。

最后,ansys接触分析的应用范围非常广泛,例如机械工程、航空航天、汽车、船舶、建筑和医疗设备等领域。

ansys的接触分析功能可以帮助工程师准确地模拟接触问题,并提供精确的结果,从而帮助他们做出更好的决策和设计。

abaqus点面接触注意事项

abaqus点面接触注意事项

Abaqus是一款强大的有限元分析软件,广泛应用于工程领域。

在使用Abaqus进行点面接触分析时,有一些注意事项需要特别关注,以确保模拟结果的准确性和可靠性。

1. 材料属性的准确性,在进行点面接触分析前,需要对接触表

面的材料属性进行准确的定义,包括弹性模量、泊松比、摩擦系数等。

这些参数的准确性对于接触行为的模拟至关重要。

2. 网格质量,良好的网格质量对于接触分析至关重要。

在接触

表面附近需要有足够的网格密度,以捕捉接触行为的细节。

同时,

需要注意避免网格单元出现过大的变形,这可能会导致接触力计算

的不准确。

3. 接触边界条件,在定义接触边界条件时,需要确保正确地定

义接触面的接触类型(比如无摩擦接触、摩擦接触等),以及接触

面之间的约束条件。

这些边界条件的准确性对于模拟结果的准确性

至关重要。

4. 收敛性和收敛准则,在进行接触分析时,需要进行收敛性分

析,以确保模拟结果的收敛性。

同时,需要定义合适的收敛准则,以确保模拟结果的准确性和可靠性。

5. 结果后处理,在完成接触分析后,需要进行合适的结果后处理,包括接触压力、接触面积、接触应力分布等结果的分析和可视化,以对接触行为进行深入的理解。

总之,在进行Abaqus点面接触分析时,需要特别关注材料属性的准确性、网格质量、接触边界条件的定义、收敛性和收敛准则的设定,以及结果的后处理分析。

只有在注意这些关键点的基础上,才能获得准确可靠的模拟结果。

ANSYS接触类型分析

ANSYS接触类型分析ANSYS接触类型分析是指通过使用ANSYS软件进行接触问题的模拟和分析。

接触问题是工程和科学中一个非常重要的领域,包括各种材料之间的接触和摩擦现象。

接触类型分析可以用于研究材料之间的接触压力、接触应力、接触面形变等现象,对设计和优化接触表面的摩擦和力学性能具有重要意义。

在ANSYS中,接触类型分析可以通过以下几个步骤进行:1.几何建模:首先需要对接触系统进行几何建模。

这包括对接触物体的几何形状进行建模,并确定接触点的位置和接触面的形状。

在ANSYS中可以使用3D建模工具进行几何建模。

2.材料定义:接下来需要为接触物体定义其材料属性。

材料属性包括弹性模量、泊松比等力学特性。

在ANSYS中可以通过材料库或自定义材料参数来定义材料属性。

3.网格划分:在进行接触类型分析之前,需要对几何模型进行网格划分。

网格划分对接触分析结果的准确性和计算效率有很大影响。

ANSYS提供了不同类型和密度的网格生成工具,并根据需要选择适当的网格划分方法。

4.接触定义:在ANSYS中,可以通过多种方式定义接触类型。

最常用的是基于节点间的接触定义,即定义接触区域和接触材料的属性。

可以选择不同的接触模型,如无限平面接触、接触解脱接触等,以满足不同的接触问题需求。

5.边界条件:在进行接触类型分析时,需要定义适当的边界条件。

边界条件可以包括施加的力、位移限制等。

在ANSYS中,可以通过施加边界条件来模拟不同的工况和载荷情况。

6.求解器设置:在进行接触类型分析之前,需要选择合适的求解器,并设置相应的求解参数。

ANSYS提供了多种求解器选项,可以根据需要选择合适的求解器。

7.后处理:当接触类型分析计算完成后,可以进行后处理,包括结果的可视化、提取关键数据和分析结果。

ANSYS提供了丰富的后处理工具来分析和展示接触分析结果。

除了基本的接触类型分析,ANSYS还提供了一些高级功能和扩展模块,以满足复杂接触问题的模拟和分析需求。

ansys接触规则

ansys接触规则在ANSYS中进行接触分析时,接触面和目标面的定义规则以及接触算法对于模型的收敛效率具有重要意义。

以下是一些接触规则和设置建议:1. 接触面和目标面的定义:-接触面:在接触分析中,接触面是指可能会与其他物体接触的表面。

接触面不能穿透到目标面,而目标面可以穿透到接触面之中。

-目标面:目标面是与接触面相互作用的表面。

在接触分析中,需要确定哪个表面是刚体,哪个是柔性体。

2. 接触对定义:-刚-柔接触分析:将刚体定义为目标面,柔性体定义为接触面。

-柔-柔接触分析:-凸面对凹面(或平面):凸面定义为接触面。

-精细网格对粗糙网格:精细网格定义为接触面。

-软硬不同的材料接触:软的定义为接触面。

-高阶单元对低阶单元:高阶单元面定义为接触面。

-一个面大于另外一个面:小面定义为接触面。

3. 接触算法:-罚函数法:通过接触刚度在接触力与接触面间的穿透值(接触位移)间建立力与位移的线性关系。

接触刚度越大,穿透就越小。

但接触刚度不可能为无穷大,因此会产生虚假穿透。

-拉格朗日乘子法:在法向方向上实现接触力的传递和两接触面间无穿透。

这种算法需要计算法向和切向刚度矩阵。

4. 接触设置:-在ANSYS中,可以通过“Preprocessor/LS-DYNA Options/Contact/Define Contact”菜单来定义接触对。

-接触算法选择:罚函数法和拉格朗日乘子法。

根据具体问题选择合适的算法。

-接触检测点的位置:设置接触检测点以检测接触和分离状态。

5. 接触非线性算法:-完全罚函数法:计算时需要提供法向和切向刚度矩阵。

完全罚函数的主要缺点是两个接触面之间的穿透量取决于这个刚度矩阵。

过高的刚度值会减小穿透总量,但会使刚度矩阵成为病态。

遵循这些接触规则和设置,有助于在ANSYS中进行接触分析时提高模型收敛效率。

ansys 标准接触

ansys 标准接触在ANSYS中,标准接触是一种常见的工程分析问题,它涉及到不同部件之间的接触行为和力学特性。

在进行ANSYS标准接触分析时,需要考虑到接触面的摩擦、接触压力、接触面变形等因素,以确保系统的稳定性和可靠性。

首先,要进行ANSYS标准接触分析,需要定义接触对。

接触对是指两个部件之间的接触关系,可以是零件与零件之间的接触,也可以是零件与固定边界之间的接触。

在定义接触对时,需要考虑到接触面的几何形状、材料属性、摩擦系数等参数,这些参数将直接影响到接触行为和力学特性。

其次,需要设定接触条件。

接触条件包括接触类型、接触行为、接触状态等,这些条件将决定接触对之间的力学行为。

在ANSYS中,可以选择不同的接触类型,如无摩擦接触、摩擦接触等,根据实际情况进行设定。

同时,还需要考虑到接触对之间的接触行为,如是否允许分离、是否考虑接触面变形等,这些条件将对系统的响应产生重要影响。

接着,进行接触分析。

在进行接触分析时,需要考虑到接触对之间的接触压力、接触面变形、摩擦力等因素。

通过对接触对之间的力学行为进行分析,可以得到接触面的接触压力分布、摩擦力大小、接触面的接触状态等信息,这些信息将为系统的设计和优化提供重要参考。

最后,进行结果评定。

在得到接触分析的结果后,需要对结果进行评定,判断系统的稳定性和可靠性。

通过对接触压力分布、摩擦力大小、接触状态等信息进行分析,可以评定系统是否存在接触失效、摩擦失效等问题,为系统的改进和优化提供参考依据。

总之,在进行ANSYS标准接触分析时,需要充分考虑接触对的定义、接触条件的设定、接触分析的进行以及结果的评定,以确保系统的稳定性和可靠性。

通过对接触行为和力学特性的分析,可以为系统的设计和优化提供重要参考,提高系统的性能和可靠性。

接触分析模块:概念1主面和从面

接触分析模块:概念1主面和从面

ABAQUS/Standard接触分析中的接触对由主面(master surface)和从面(slave surface)构成。

在模拟过程中,接触方向总是主面的法线方向,从面上的节点不会穿越到主面,但主面上的节点可以穿越从面。

定义主面和从面时要注意以下问题:

1、应选择刚度大的面作为主面。

这里所说的刚度,不仅要考虑材料本身的特性,还要考虑结构的刚度。

解析面(analytical surface)或由刚性单元构成的面必须作为主面,从面则必须是柔体上的面(可以是施加了刚性约束的柔体)。

2、如果两个接触面的刚度相似,则应选择网格较为粗的面作为主面。

3、两个面的节点位置不要求是一一对应的,但如果能够一一对应,可以得到更精确的结果。

4、主面不能是由节点构成的面,并且必须是连续的。

如果是有限滑移(finite sliding),主面在发生接触的部位必须是光滑的,不能有尖角。

5、如果接触面在发生接触的部位有很大的凹角或者尖角,应该将其分别定义为两个面。

6、如果是有限滑移,则在整个分析过程中,都尽量不要让从面节点落到主面之外,尤其是不要落到主面的背后,否则容易出现收敛问题。

7、一对接触面的法线方向应该相反,换言之,如果主面和从而在几何位置上没有发生重叠,则一个面的法线应该指向另一个所在的那

一侧,对于三维实体,法线应该指向实体的外侧。

如果法线方向错误,ABAQUS往往会将其理解为具有很大过盈量的过盈接触,因而无法达到收敛。

CATIA软件模型装配分析

CATIA软件模型装配分析CATIA软件是一种强大的CAD/CAM/CAE软件,被广泛应用于设计和工程领域。

本文将重点介绍CATIA软件的模型装配分析功能,以及如何使用该功能进行装配分析。

一、概述模型装配分析是在CATIA软件中进行的一种分析方法,旨在通过模拟和分析零部件的装配过程,以验证装配的正确性和优化设计。

二、装配分析功能介绍在CATIA软件中的装配设计工作台中,有多种分析功能可供选择,包括:干涉检查、接触分析、运动模拟等。

这些功能能够帮助设计师发现和解决装配过程中可能存在的问题。

1. 干涉检查干涉检查功能可以帮助设计师自动检测装配过程中是否存在零部件之间的干涉现象。

设计师只需选择需要进行检查的零部件,软件即可快速分析,标识出干涉的部位,并提供相应的解决方案。

2. 接触分析接触分析功能用于分析装配过程中零部件之间的接触情况。

设计师可以通过设定接触类型、接触模型等参数,对接触情况进行模拟分析,并获得接触力、接触压力等相关数据。

3. 运动模拟运动模拟功能可以模拟零部件在装配过程中的运动情况,帮助设计师预测装配过程中可能出现的问题。

设计师可以设定零部件的初始位置和运动路径,软件将模拟零部件的运动,并提供相关的分析结果。

三、装配分析实践下面将以一个实际的案例来演示如何使用CATIA软件进行模型装配分析。

假设我们需要设计一个汽车底盘装配。

首先,在CATIA软件中创建底盘零部件的三维模型,包括底盘框架、车轮、传动系统等。

然后,进入装配设计工作台,将不同的零部件进行装配。

在装配过程中,可以使用干涉检查功能来检测是否存在干涉现象,并根据相应提示进行调整。

接下来,使用接触分析功能来分析零部件之间的接触情况。

可以设定接触模型为摩擦接触,模拟零部件在装配过程中的接触力和接触压力,并根据分析结果进行优化设计。

最后,使用运动模拟功能来模拟底盘零部件在装配过程中的运动情况。

可以设定车轮的旋转速度,模拟车辆的行驶过程,并观察是否存在零部件间的碰撞等问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

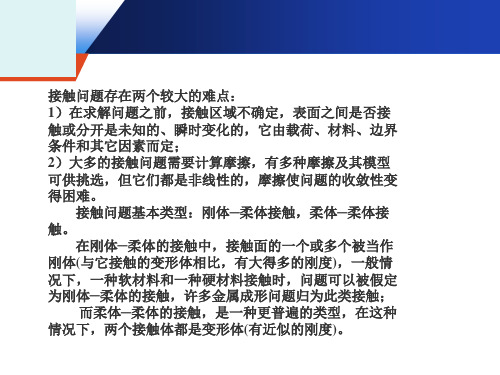

一般的接触分类 (2)ANSYS接触能力 (2)点─点接触单元 (2)点─面接触单元 (2)面─面的接触单元 (3)执行接触分析 (4)面─面的接触分析 (4)接触分析的步骤: (4)步骤1:建立模型,并划分网格 (4)步骤二:识别接触对 (4)步骤三:定义刚性目标面 (5)步骤4:定义柔性体的接触面 (8)步骤5:设置实常数和单元关键字 (10)步骤六: (21)步骤7:给变形体单元加必要的边界条件 (21)步骤8:定义求解和载步选项 (22)第十步:检查结果 (23)点─面接触分析 (25)点─面接触分析的步骤 (26)点-点的接触 (35)接触分析实例(GUI方法) (38)非线性静态实例分析(命令流方式) (42)接触分析接触问题是一种高度非线性行为,需要较大的计算资源,为了进行实为有效的计算,理解问题的特性和建立合理的模型是很重要的。

接触问题存在两个较大的难点:其一,在你求解问题之前,你不知道接触区域,表面之间是接触或分开是未知的,突然变化的,这随载荷、材料、边界条件和其它因素而定;其二,大多的接触问题需要计算摩擦,有几种摩擦和模型供你挑选,它们都是非线性的,摩擦使问题的收敛性变得困难。

一般的接触分类接触问题分为两种基本类型:刚体─柔体的接触,半柔体─柔体的接触,在刚体─柔体的接触问题中,接触面的一个或多个被当作刚体,(与它接触的变形体相比,有大得多的刚度),一般情况下,一种软材料和一种硬材料接触时,问题可以被假定为刚体─柔体的接触,许多金属成形问题归为此类接触,另一类,柔体─柔体的接触,是一种更普遍的类型,在这种情况下,两个接触体都是变形体(有近似的刚度)。

ANSYS接触能力ANSYS支持三种接触方式:点─点,点─面,平面─面,每种接触方式使用的接触单元适用于某类问题。

为了给接触问题建模,首先必须认识到模型中的哪些部分可能会相互接触,如果相互作用的其中之一是一点,模型的对立应组元是一个结点。

如果相互作用的其中之一是一个面,模型的对应组元是单元,例如梁单元,壳单元或实体单元,有限元模型通过指定的接触单元来识别可能的接触匹对,接触单元是覆盖在分析模型接触面之上的一层单元,至于ANSTS使用的接触单元和使用它们的过程,下面分类详述。

点─点接触单元点─点接触单元主要用于模拟点─点的接触行为,为了使用点─点的接触单元,你需要预先知道接触位置,这类接触问题只能适用于接触面之间有较小相对滑动的情况(即使在几何非线性情况下)如果两个面上的结点一一对应,相对滑动又以忽略不计,两个面挠度(转动)保持小量,那么可以用点─点的接触单元来求解面─面的接触问题,过盈装配问题是一个用点─点的接触单元来模拟面─与的接触问题的典型例子。

点─面接触单元点─面接触单元主要用于给点─面的接触行为建模,例如两根梁的相互接触。

如果通过一组结点来定义接触面,生成多个单元,那么可以通过点─面的接触单元来模拟面─面的接触问题,面即可以是刚性体也可以是柔性体,这类接触问题的一个典型例子是插头到插座里。

使用这类接触单元,不需要预先知道确切的接触位置,接触面之间也不需要保持一致的网格,并且允许有大的变形和大的相对滑动。

Contact48和Contact49都是点─面的接触单元,Contact26用来模拟柔性点─刚性面的接触,对有不连续的刚性面的问题,不推荐采用Contact26因为可能导致接触的丢失,在这种情况下,Contact48通过使用伪单元算法能提供较好的建模能力。

面─面的接触单元ANSYS支持刚体─柔体的面─面的接触单元,刚性面被当作“目标”面,分别用Targe169和Targe170来模拟2─D和3—D的“目标”面,柔性体的表面被当作“接触”面,用Conta171,Conta172,Conta173,Conta174来模拟。

一个目标单元和一个接单元叫作一个“接触对”程序通过一个共享的实常号来识别“接触对”,为了建立一个“接触对”给目标单元和接触单元指定相同的实常的号。

与点─面接触单元相比,面─面接触单元有好几项优点,·支持低阶和高阶单元·支持有大滑动和摩擦的大变形,协调刚度阵计算,单元提法不对称刚度阵的选项。

·提供工程目的采用的更好的接触结果,例如法向压力和摩擦应力。

·没有刚体表面形状的限制,刚体表面的光滑性不是必须允许有自然的或网格离散引起的表面不连续。

·与点─面接触单元比,需要较多的接触单元,因而造成需要较小的磁盘空间和CPU时间。

·允许多种建模控制,例如:·绑定接触·渐变初始渗透·目标面自动移动到补始接触·平移接触面(老虎梁和单元的厚度)·支持死活单元使用这些单元,能模拟直线(面)和曲线(面),通常用简单的几何形状例如圆、抛物线、球、圆锥、圆柱采模拟曲面,更复杂的刚体形状能使用特殊的前处理技巧来建模。

执行接触分析不同的接触分析类型有不同的过程,下面分别讨论面─面的接触分析在涉及到两个边界的接触问题中,很自然把一个边界作为“目标”面而把另一个作为“接触”面,对刚体─柔体的接触,“目标”面总是刚性的,“接触”面总是柔性面,这两个面合起来叫作“接触对”使用Targe169和Conta171或Conta172来定义2-D接触对,使用Targe170和Conta173或Conta174来定义3-D 接触对,程序通过相同的实常收号来识别“接触对”。

接触分析的步骤:执行一个典型的面─面接触分析的基本步骤列示如下:1.建立模型,并划分网格2.识别接触对3.定义刚性目标面4.定义柔性接触面5.设置单元关键字和实常的6.定义/控制刚性目标面的运动7.给定必须的边界条件8.定义求解选项和载荷步9.求解接触问题10.查看结果步骤1:建立模型,并划分网格在这一步中,你需要建立代表接触体几何形状的实体模型。

与其它分析过程一样,设置单元类型,实常的,材料特性。

用恰当的单元类型给接触体划分网格。

命令:AMESHVMESHGUI:Main Menu>Preprocessor>mesh>Mapped>3 or4 SidedMain Menu>Pneprocessor>mesh>mapped>4 or 6 sided步骤二:识别接触对你必须认识到,模型在变形期间哪些地方可能发生接触,一是你已经识别出潜在的接触面,你应该通过目标单元和接触单元来定义它们,目标和接触单元跟踪变形阶段的运动,构成一个接触对的目标单元和接触单元通过共享的实常号联系起来。

接触环(区域)可以任意定义,然而为了更有效的进行计算(主要指CPU 时间)你可能想定义更小的局部化的接触环,但能保证它足以描述所需要的接触行为,不同的接触对必须通过不同的实常数号来定义(即使实常数号没有变化)。

由于几何模型和潜在变形的多样形,有时候一个接触面的同一区域可能和多个目标面产生接触关系。

在这种情况下,应该定义多个接触对(使用多组覆盖层接触单元)。

每个接触对有不同的实常数号。

步骤三:定义刚性目标面刚性目标面可能是2—D的或3─D的。

在2—D情况下,刚性目标面的形状可以通过一系列直线、圆弧和抛物线来描述,所有这些都可以用TAPGE169来表示。

另外,可以使用它们的任意组合来描述复杂的目标面。

在3—D情况下,目标面的形状可以通过三角面,圆柱面,圆锥面和球面来推述,所有这些都可以用TAPGE170来表示,对于一个复杂的,任意形状的目标面,应该使用三角面来给它建模。

控制结点(Pilot)刚性目标面可能会和“pilot结点“联系起来,它实际上是一个只有一个结点的单元,通过这个结点的运动可以控制整个目标面的运动,因此可以把pilot结点作为刚性目标的控制器。

整个目标面的受力和转动情况可以通过pilot结点表示出来,“pilot结点”可能是目标单元中的一个结点,也可能是一个任意位置的结点,只有当需要转动或力矩载荷时,“pilot结点”的位置才是重要的,如果你定义了“pilot结点”ANSYS程序只在“pilot结点”上检查边界条件,而忽略其它结点上的任何约束。

对于圆、圆柱、圆锥、和球的基本图段,ANSYS总是使用条一个结点作为“pilot结点”基本原型你能够使用基本几形状来模拟目标面,例如:“圆、圆柱、圆锥、球。

直线、抛物线、弧线、和三角形不被允许、虽然你不能把这些基本原型彼此合在一起,或者是把它们和其它的目标形状合在一起以便形成一个同一实常数号的复杂目标面。

但你可以给每个基本原型指定它自己的实常的号。

单元类型和实常数在生成目标单元之前,首先必须定义单元类型(TARG169或TARG170)。

命令:ETGUI:main menu>preprocessor>Element Type> Add/Edit/Delete随后必须设置目标单元的实常数。

命令:RealGUI:main menn>preprocessor>real constants对TARGE169和TARGE170仅需设置实常数R1和R2,而只有在使用直接生成法建立目标单元时,才需要从为指定实常数R1、R2,另外除了直接生成法,你也可以使用ANSYS网格划分工具生成目标单元,下面解释这两种方法。

使用直接生成法建立刚性目标单元为了直接生成目标单元,使用下面的命令和菜单路径。

命令:TSHAPGUI:main menu>preprocessor>modeling-create>Elements>Elem Attributes 随后指定单元形状,可能的形状有:·straight line (2D)·parabola (2-D)·clockwise arc(2-D)·counterclokwise arc (2-D)·circle(2-D)·Triangle (3-D)·Cylinder (3-D)·Cone (3-D)·Sphere (3-D)·Pilot node (2-D和3-D)一旦你指定目标单元形状,所有以后生成的单元都将保持这个形状,除非你指定另外一种形状。

然后你就可以使用标准的ANSYS直接生成技术生成结点和单元。

命令:NEGUI:main menu>pnoprocessor> modeling- create> nodesmain menu>pnoprocessor> modeling- create>Elements 在建立单元之后,你可以通过列示单元来验证单元形状命令:ELISTGUI:utility menu>list>Elements>Nodes+Attributes使用ANSYS网格划分工具生成刚性目标单元你也可以使用标准的ANSYS网格划分功能让程序自动地生成目标单元,ANSYS程序将会以实体模型为基础生成合适的目标单元形状而忽略TSHAP命令的选项。