风机隔振基础的动力分析

风力机结构振动监测与模态分析

风力机结构振动监测与模态分析风力机结构振动监测与模态分析风力机结构振动监测与模态分析是风力发电行业中重要的研究领域之一。

通过对风力机结构振动的监测与模态分析,可以了解风力机的结构特性、故障诊断以及优化设计等方面的问题,为风力机的安全运行和提高发电效率提供重要依据。

以下是风力机结构振动监测与模态分析的步骤。

第一步:建立监测系统首先,需要建立一个风力机结构振动监测系统。

该系统通常由加速度传感器、位移传感器、应变传感器等组成,用于测量风力机结构的振动和变形情况。

传感器的位置和布置需要根据风力机的结构特点和关键位置进行确定。

第二步:数据采集与处理通过监测系统采集到的振动数据,需要进行数据处理和分析。

首先,对采集到的原始数据进行滤波和去噪处理,以提高数据的可靠性和准确性。

然后,对处理后的数据进行时域分析、频域分析和波形分析等,得到风力机结构的振动特性和频谱信息。

第三步:模态识别与分析基于振动数据的特征提取,可以进行模态识别与分析。

模态分析是通过分析风力机结构的固有振动模态(包括自由振动模态和强迫振动模态),来了解风力机结构的动力特性。

常用的模态分析方法包括主成分分析法、最小二乘法和模态参数识别法等。

第四步:故障诊断与预测通过监测和模态分析得到的振动数据,可以进行故障诊断与预测。

根据风力机结构的振动特征和频谱信息,可以判断出可能存在的故障类型,如轴承故障、齿轮故障等。

同时,可以通过分析振动数据的趋势和变化,预测未来可能发生的故障,从而采取相应的维修和保养措施,确保风力机的安全运行。

第五步:优化设计与改进通过振动监测与模态分析,可以发现风力机结构中存在的问题和不足之处。

基于分析结果,可以进行优化设计和改进,以提高风力机的结构强度、降低振动和噪音等。

优化设计可以包括材料选择、结构改进和动力系统调整等方面,以提高风力机的整体性能和可靠性。

综上所述,风力机结构振动监测与模态分析是确保风力机安全运行和提高发电效率的重要手段之一。

隔震结构的基本原理及动力分析

隔震结构的基本原理及动力分析摘要:本文根据现行的《建筑抗震设计规范》,介绍了隔震结构的基本原理、实用范围和设计与分析方法,并通过一隔震结构的设计实例说明隔着结构的优越性。

关键词:基础隔震;地震响应;时程分析法;引言目前,我国和世界各国普遍采用的传统抗震方法是将建筑物设计为“延性结构”,通过适当控制调整结构物的自身刚度和强度,使结构构件(如梁、柱、墙、节点等)在强烈地震时进入非弹性状态后具有较大的延性,从而通过塑性变形消耗地震能量,减轻建筑物的地震反应,使整个结构“裂而不倒”,这就是“延性结构体系”[1~3]。

它的设防目标是“小震不坏”、“中震可修”、“大震不倒”。

实践证明,这种方法对减轻地震灾害起到了积极作用,但是这种传统的结构抗震方法有其明显的不足,随着我国经济的高速发展,对建筑功能要求越来越高,结构的形式越来越多样化、复杂化,很多重要的建筑(电力、通讯中心、核电站、纪念性的建筑、海洋平台等)结构及内部设备的破化将造成巨大的经济损失。

对这类建筑的抗震性能提出更高的要求——结构不允许进入塑性工作阶段,因此采用传统抗震方法很难满足此类建筑抗震要求。

面对新的社会要求,各国地震工程专家一直寻求新的结构抗震设计途径,以隔震为代表的“结构振动控制技术”便是这种努力的结果[4~6]。

1、隔震结构的基本原理结构隔震体系是指在建筑物上部结构的底部与基础面之间设置某种隔震装置,使之与固结于地基中的基础地面分离开来的一种结构体系[6]。

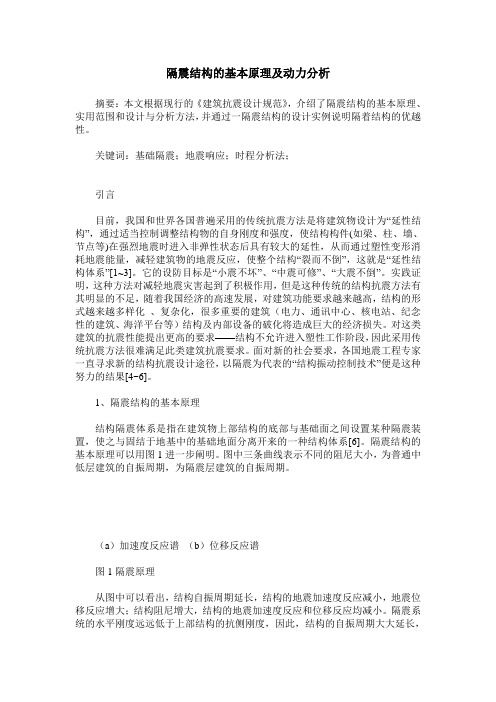

隔震结构的基本原理可以用图1进一步阐明。

图中三条曲线表示不同的阻尼大小,为普通中低层建筑的自振周期,为隔震层建筑的自振周期。

(a)加速度反应谱(b)位移反应谱图1隔震原理从图中可以看出,结构自振周期延长,结构的地震加速度反应减小,地震位移反应增大;结构阻尼增大,结构的地震加速度反应和位移反应均减小。

隔震系统的水平刚度远远低于上部结构的抗侧刚度,因此,结构的自振周期大大延长,避开地震动的卓越周期,使结构的地震加速度反应大大减小,变形主要集中消耗在隔震层,输入到结构的地震能量主要被隔震层消耗,而上部结构相对变形非常小。

风电基础知识培训风机振动分析

风电基础知识培训风机振动分析1. 引言风电作为一种清洁能源的代表,近年来得到了广泛的发展和应用。

风力发电机组中的风机是其中的核心部件之一。

然而,由于风机在运行过程中会产生振动,这可能会导致机组损坏和故障。

因此,进行风机振动分析对于确保风电系统的运行安全至关重要。

2. 风机振动的原因风机振动主要由以下几个方面的原因所引起:2.1 静不平衡风机旋转部件中的转子存在质量分布的不均匀性,因此会在旋转过程中产生静不平衡。

这种不平衡会导致风机在运行时发生振动。

2.2 动不平衡风机在运行过程中,由于轴承的磨损和机械件的老化等原因,会导致旋转部件的轴线发生偏移,进而引起动不平衡。

动不平衡也是风机振动的一个重要原因。

2.3 涡流振动涡流振动是由于风机叶片在运行时会产生涡流,这些涡流会引起叶片和风机其他部件的振动。

尤其是在高风速和变化风向的情况下,涡流振动会更加显著。

3. 风机振动分析方法3.1 外部振动监测通过在风机周围安装振动传感器,可以实时监测外部振动情况。

这种方法主要用于监测风机整体的振动情况,以及与风机相连的其他结构(如风塔、基础等)是否受到振动的影响。

3.2 内部振动监测通过在风机关键部位(如轴承、齿轮箱等)安装振动传感器,可以实时监测风机内部的振动情况。

这种方法可以更加准确地找出振动的来源,并判断振动的严重程度。

3.3 频谱分析频谱分析是一种常用的振动分析方法。

通过对振动信号进行傅里叶变换,可以将时域信号转换成频域信号,从而得到不同频率下的振动成分。

通过分析频谱图,可以确定振动的主要频率和幅值,以及振动是否存在异常。

4. 风机振动的危害和对策4.1 危害:风机振动如果得不到有效控制和处理,将会对风机和风电系统产生以下危害:(1) 降低系统的工作效率(2) 增加机组的维护成本(3) 导致机组故障和停机(4) 影响风机寿命4.2 对策:为了降低风机振动,可以采取以下措施:(1) 定期进行风机振动监测和分析,及时发现振动异常并采取措施进行修复。

风力发电机的振动分析与控制

风力发电机的振动分析与控制在当今能源转型的大背景下,风力发电作为一种清洁、可再生的能源形式,得到了广泛的应用和快速的发展。

然而,风力发电机在运行过程中会不可避免地产生振动,这不仅会影响其运行效率和稳定性,还可能导致设备的损坏和故障,缩短其使用寿命。

因此,对风力发电机的振动进行深入分析,并采取有效的控制措施,具有重要的现实意义。

风力发电机的振动来源较为复杂。

首先,风的随机性和不确定性是导致振动的主要因素之一。

风的速度、方向和湍流强度的不断变化,会对叶片产生非定常的气动力载荷,从而引起叶片的振动。

其次,叶片在旋转过程中,由于自身的质量分布不均匀、制造误差以及安装偏差等原因,也会产生不平衡力,进而引发振动。

再者,传动系统中的齿轮、轴承等部件在运行时的摩擦、啮合以及疲劳损伤等,也会产生振动。

为了准确地分析风力发电机的振动,需要采用多种测量和分析方法。

加速度传感器是常用的测量工具之一,它可以安装在叶片、塔筒、机舱等关键部位,实时监测振动信号。

通过对这些信号进行时域分析,可以了解振动的幅值、周期等基本特征。

频域分析则能够揭示振动的频率成分,帮助找出振动的主要来源。

此外,还有模态分析,通过对风力发电机结构进行建模和计算,可以得到其固有频率和振型,从而判断是否存在共振的风险。

在对振动进行深入分析的基础上,可以采取一系列控制措施来减小振动。

从叶片设计的角度来看,可以通过优化叶片的形状、结构和材料,提高其气动性能和结构强度,降低风载荷引起的振动。

叶片的质量平衡调整也是一种有效的方法,通过在叶片上添加或去除一定的质量,使其在旋转时达到平衡状态,减少不平衡力产生的振动。

在传动系统方面,采用高精度的齿轮和轴承,并且定期进行维护和保养,可以有效降低由于部件磨损和故障引起的振动。

同时,安装减震装置,如减震器和阻尼器,可以吸收和耗散振动能量,减小振动的传递。

控制策略的优化也是风力发电机振动控制的重要手段。

例如,通过改进变桨控制算法,根据风速和风向的变化实时调整叶片的桨距角,使叶片受到的气动力更加平稳,从而减少振动。

风力发电机组振动分析

风力发电机组振动分析随着全球能源危机的逐渐加剧,人们对清洁可再生能源的需求越来越迫切。

风力发电作为一种普遍接受和广泛使用的可再生能源形式,其在全球范围内得到了广泛的应用和推动。

然而,在风力发电中,风力发电机组振动成为一个常见且重要的问题,对其进行深入分析和研究具有重要意义。

首先,我们需要明确风力发电机组振动的原因。

风力发电机组振动主要源于风力对叶片的作用力。

当风速超过一定阈值时,风力作用在叶片上会导致叶片振动。

这种振动会传递到整个风力发电机组上,给其结构带来一定的影响。

此外,风力发电机组振动还受到机械部件的制造质量和安装精度的影响。

其次,我们需要了解风力发电机组振动对其性能和寿命的影响。

振动会对风力发电机组的性能产生直接和间接的影响。

直接的影响表现为振动会导致机械件的磨损增加、结构疲劳和失效的风险增加。

间接的影响表现为振动会影响发电效率和电网连接稳定性。

因此,对风力发电机组振动的分析是保障其正常运行和延长使用寿命的重要手段。

针对风力发电机组振动分析的方法多种多样。

其中,最常见的是基于有限元分析的方法。

有限元分析是一种通过将物体分割成离散的有限元素,通过求解线性代数方程组的方法来计算结构的受力和变形的方法。

此外,还有数值模拟和实验测试等方法可以辅助风力发电机组振动的分析。

在风力发电机组振动分析中,我们还要关注振动的控制和治理。

振动控制是指通过减少或消除振动作用来控制结构的运动状态。

常见的振动控制方法包括结构设计优化、振动吸收器的安装和主动振动控制系统的应用等。

振动治理则是指通过振动控制技术和有效的运维管理手段来降低振动对机组性能和寿命的影响。

在实际应用中,风力发电机组振动分析需要考虑多个因素。

首先是风力发电机组的结构特性,包括发电机组的尺寸、叶片材料和结构、塔筒和基础等。

其次是环境因素,如风速、风向等。

此外,还需要进行动态模拟,考虑风力对发电机组的实际作用。

这些因素的综合考虑和对比分析对于振动分析的准确性和实用性至关重要。

风电设备的结构动力学及减振技术研究

风电设备的结构动力学及减振技术研究随着全球对可再生能源的需求不断增长,风力发电作为其中的重要组成部分,得到了广泛关注和迅速发展。

风力发电的最核心部分就是风电设备,而其结构动力学及减振技术的研究则是实现可靠、高效的风电发电系统的关键。

一、结构动力学分析风电设备的结构动力学分析旨在研究风能转化为机械能时所产生的各种振动现象。

其中,主要包括静态结构分析和动态结构分析两个方面。

静态结构分析主要研究风电设备在静止状态下的受力、应变和变形情况。

通过有限元方法建立数学模型,可以计算出各个结构部件的最大应力集中位置,进而优化结构设计,提高设备的强度和稳定性。

动态结构分析则研究风电设备在风作用下的振动行为。

风力是不稳定的、随机的,会引起风电设备产生固有频率的振动,从而加剧结构的疲劳损伤。

因此,准确预测和控制系统的固有振动频率至关重要。

动态结构分析可以帮助优化设计,降低振动幅值,提高设备的使用寿命和可靠性。

二、减振技术研究为了降低风电设备的结构动力学问题带来的负面影响,减振技术成为不可或缺的研究方向。

目前,主要的减振技术可以分为被动减振和主动减振两种。

被动减振技术主要依靠吸振器来降低结构振动。

吸振器可以分为质量型、摩擦型和液体型等不同类型。

其中,质量型吸振器通过改变结构的质量分布来消除振动,摩擦型吸振器则利用材料本身的阻尼特性耗散振动能量,而液体型吸振器则通过流体的抖振来消除结构振动。

这些被动减振器可以根据振动频率和幅值的不同,选择合适的类型和参数,从而有效减小结构的振动。

主动减振技术则基于控制理论和电子技术,通过传感器采集结构振动信号,再利用控制器和执行器对结构进行实时监测和调整。

这种技术可以根据结构动态特性,自适应地调节控制系统的参数,从而抑制结构的共振振动,提高系统的可靠性和安全性。

除了被动和主动减振技术,结构动力学的研究还包括其他一些与减振相关的领域。

例如,振动传导路径的分析可以帮助找到能量传递的途径,进而优化结构的抗振性能;模态参数识别和预测方法可以帮助有效监测结构的振动状态,及时发现问题并采取措施解决,从而降低故障率和维护成本。

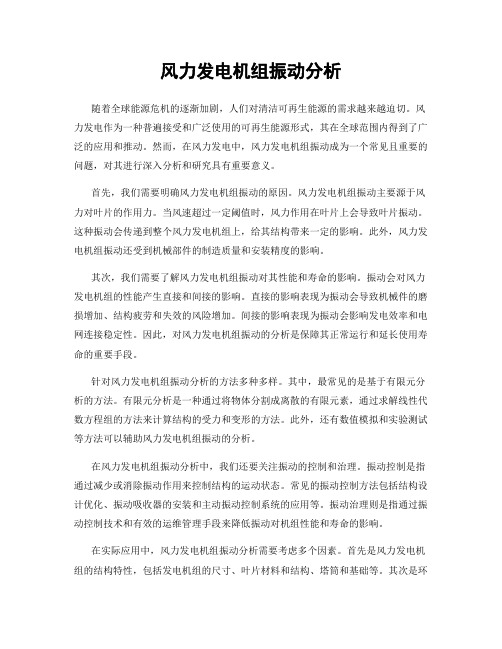

隔振原理及一次隔振器动力参数设计

当忽略小阻尼影响( )时:

当忽略小阻尼影响( )时:

绝对传递系数只与系统的结构参数(质量、阻尼、刚度)有关,与外激励的性质无关,所以,确定系统在传递简谐激励、非简谐激励、随机激励过程中,绝对传递系数都是一样的

设计思想

(1)从绝对传递系数公式中看出:在小阻尼情况下,无论阻尼大小怎样变化,只有频率比 时,才有隔振效果,即

辅助考核内容

考核指标

瞬时最大运动响应:

式中

瞬时最大相对运动响应:

式中

说明

当 时,如果单纯从隔振观点出发,阻尼的增加会降低隔振效果,但工程实践中常遇见外界突然冲击和扰动,为避免弹性支承物体产生过大振幅的自由振动,常人为地增加一些阻尼以抑制其振幅,且可使自由振动很快消失,特别是当隔振对象在起动和停机过程中经过共振区时,阻尼的作用就更显得重要。综合考虑,实用最佳阻尼 。在此范围内,加速和停车造成的共振不会过大,第一,因共振区是低频区,而不平衡扰动区,该瞬时最大位移可达正常振幅的3~7倍。同时,隔振性能也不致降的过多,通常隔振效率可达80%以上

设计条件

在已知机械设备总体质量 和激振圆频率 的条件下,可根据要求的隔振系数 进行隔振器的动力参数设计。如果还知道激振力幅值,可根据基础所能承受的动载荷进行隔振器的动力参数设计

在已知机械设备或装置的总体质量 和支承运动圆频率 的条件下,可根据隔振系数 进行隔振器的动力参数设计。如果还知道支承运动位移幅值,可根据机械设备允许的运动位移幅值进行隔振器的动力参数设计

隔振弹簧设计参数的确定

弹簧的最小、工作和极限变形量分别为:弹簧的最小、工作和极限变形量分别为:

与之所对应的力分别为:与之所对应的力分别为:

注:1、符号意义: ——激振力幅值,N; ——支承运动位移幅值,m; ——激振力或支承运动的圆频率,rad/s; ——简谐激励稳态响应幅值,m; ——隔振弹簧在数值为 的静力作用下的变形量, ,m; ——支承简谐运动,隔振物体与基础相对振动( )R的振幅,m; ——系统的固有频率, ,rad/s; ——频率比, ; ——阻尼比, ;

引风机的隔振分析

维普资讯

・ 7 20 年 l 月 1 ・ 07 2 7

农 业 与 技 术

V 17 o o 2 N . . 6

一 一 辖鞯 z

不 到隔振 作 用 ,而 且 还 会加 剧 系 统 的振 动 ,这 是

隔振设 计必 须避 免 的 ;

∞ ∞ ∞ 如 加 m 假设 通过 对该 系统 的测试 与分 析 ,已知 引 风

将 ()式代 入 ()式得 2 1

一ቤተ መጻሕፍቲ ባይዱ

( ne I j u X i +k e X +jc et X j Ij ) ( , “=I Fe

() 当 f o 即 ff 1 >f, /o<1时 ,则 T A>】 ,这

() 3

x=

II F

时 ,干扰力全部通过隔振器传 给支 承结构 ,隔振

一

。I F ) ( /o) … c (1 o I

() 5

上 式可写 成 r () A () A — A () Tt =T r t =T e J F t  ̄ 式 中 () 6

=

√

( 8 ) ( 9 )

T 为隔振传递率 ,它表征了隔振的效果 。 A

图2

如果 忽略 阻尼 ,则 隔振 传 递率 为 :

的分 量 。

弹性 卡件 勾

图1

维普资讯

农 业 与 技 术

F r

20 年 l 07 2月 ・7 ・ 16

F () X  ̄ + ∽X l , t =k e ' j e r “

:— k

一

J FI m +i 。 ∽

c o

() = (oo(/c. 砸 2 +2 ) o 1 1 j +jK o  ̄ /o

间 ,又 以噪 声 的形 式 出 现 ,如 不 采 取 隔 振 措 施 ,

风机隔振方式

风机隔振方式

风机隔振是一种重要的风机附件,它可以有效减少风机振动和噪音,提高其工作效率和使用寿命。

目前常见的风机隔振方式有以下几种:

1. 弹性支撑隔振方式:

这种方式使用弹性材料或弹簧等将风机与基座隔离,有效减少振动传递。

弹性支撑隔振可以减少振动对风机的损坏,同时降低振动对周围环境和设备的影响。

2. 阻尼器隔振方式:

阻尼器隔振方式常用于大功率风机和高速运转的风机。

它通过安装阻尼器来吸收和消除风机振动能量,使风机保持稳定运行。

阻尼器可以是液压阻尼器、摩擦阻尼器或涡流阻尼器等。

3. 动平衡调试隔振方式:

动平衡调试是一种通过调整风机转子的质量分布,使其在高速旋转时达到动平衡状态的方法。

采用动平衡调试隔振方式可以有效减少风机的振动,提高其运行效率和稳定性。

4. 声学隔振方式:

声学隔振方式是通过利用吸声材料和隔声结构来减少风机噪音的传播。

这种方式可以在一定程度上降低风机噪音对周围环境和人员的影响,提高工作环境的舒适度。

风机隔振的选择应根据实际情况和需求。

在选择隔振方式时,需要考虑风机类型、工作环境、振动频率和振幅等因素,以确定最适合的隔振方式。

同时,隔振装置的安装和维护也十分重要,需要确保正确安装和定期检测,以保证其隔振效果和运行质量。

风机隔振不仅可以提升风机的工作效率和稳定性,还能减少噪音对人体的伤害,改善工作环境。

因此,无论是工业生产中的风机还是居民建筑中的通风设备,选择合适的隔振方式都是非常重要的。

随着科技的发展,新的风机隔振技术也在不断涌现,给隔振领域带来了更多的可能性,相信在未来的发展中,隔振技术将得到进一步的优化和创新。

机械设备隔振的基本原理与效果评估指标

机械设备隔振的基本原理与效果评估指标有害的振动不仅影响机械的性能,而且减少机械的使用寿命,对于动力机械减振设计性能进行预测和评估,利于有针对性的减少动力机械的有害振动,提高其使用寿命。

动力机械减振措施根据生活经验,生活中充满了各种有害振动。

为了减少有害振动的危害,人们深入研究了不同工程领域的有害振动,并提出了控制有害振动的多种措施。

减小有害振动,即采用一定的技术手段,使振动物的振动水平保持在合理范围之内。

振动控制工程中时常会用到吸振、阻振和隔振三种措施。

隔振技术在实际中应用最广。

隔振,顾名思义,就是将一定的弹性物设置在物体与支承面中间,从而将振动隔离。

从振源角度对隔振的类型进行划分,它包括两种类型:一是使发生在物体身上的激振力不向支承面传导,振源为机器,这种隔振方式被称之为积极隔振;二是通过一定的手段使支承面的振动不向被支承物体的方向传动,振源为支承面,这种隔振方式被称之为消极隔振。

隔振的基本原理目前,各种类型的弹性安装支承已经广泛应用于现在船舶建造中的柴油机装置,且取得了良好的隔振效果,将噪声控制在合理范围之内。

在多种振动隔离方式中,单层隔振系统最简单,从理论角度来分析,当外干扰力频率比隔振系统本身所具有的频率高出2倍时,隔振效果就会很明显。

频率值与隔振效果之间呈正相关性,频率越高,隔振效果越明显。

但从实际隔振效果来看,由于隔振器的频段高,隔振器内部会出现驻波,形成驻波效应。

在高频振动的作用下,支承物边缘产生振动,且随着振动频率的提高,隔振器刚度也会随之增加。

当单层隔振处于高频段时,它的衰减值就会大幅减小,我们再从理论角度分析双层隔振系统,双层隔振系统的传递频率为-24dB每倍频程,比单层振动的12dB每倍频程降低了一倍,因此机组传向船体的振动会大幅减少。

正是因为双层隔振系统能有效隔离振动,消除噪声,目前已经被广泛应用于船舶动力装置中。

如今,在单个机组的双层隔振装置基础上,研发人员又研发了只有一个中间基座的多台机组双层隔振系统,这种装置被人们称之为“浮筏”。

风力发电机组结构动力学分析

风力发电机组结构动力学分析风力发电机组是利用风能来转换成电能的装置,由风轮、转轴、传动装置、发电机和控制装置等组成。

结构动力学分析是通过研究风力发电机组的结构响应和动力特性,以评估其工作性能和安全性。

本文将从风轮的动力特性、转轴的振动特性、传动装置的振动特性和发电机的振动特性四个方面对风力发电机组的结构动力学进行分析。

1.风轮的动力特性风轮是风力发电机组的核心部件,其动力特性直接影响到发电机组的工作性能和电能输出。

风轮的动力特性主要包括叶片的弯曲振动、扭转振动和自由振动。

在结构动力学分析中,需要考虑风荷载对叶片的作用力,分析叶片的应力和振幅,以及叶片的共振频率和阻尼特性等。

2.转轴的振动特性转轴是连接风轮和发电机的部件,其振动特性对风力发电机组的稳定性和可靠性具有重要影响。

转轴的振动特性主要包括自由振动、受激振动和共振等。

在结构动力学分析中,需要考虑转轴的模态分析,确定其固有频率和阻尼特性,以及受力条件下的振动响应和应力分布等。

3.传动装置的振动特性传动装置是将风轮的动力传递到发电机的部件,其振动特性对发电机组的工作平稳性和传动效率具有重要意义。

传动装置的振动特性主要包括齿轮传动的共振和振动功率损失等。

在结构动力学分析中,需要考虑齿轮的模态分析,确定齿轮的共振频率和阻尼特性,以及齿轮的传动效率和振动稳定性等。

4.发电机的振动特性发电机是将风轮的动力转换成电能的部件,其振动特性对风力发电机组的安全性和寿命具有重要影响。

发电机的振动特性主要包括转子的不平衡振动、轴向力振动和弹性支撑振动等。

在结构动力学分析中,需要考虑发电机的模态分析,确定其固有频率和阻尼特性,以及受力条件下的振动响应和应力分布等。

结构动力学分析可以通过有限元方法、模态分析、频率响应分析和时程分析等手段进行。

通过对风力发电机组的结构动力学分析,可以评估其工作性能和安全性,优化设计参数,提高发电效率和可靠性。

同时,结构动力学分析还可以指导发电机组的维护和故障诊断,延长其使用寿命,降低运行成本,为风电产业的可持续发展做出贡献。

轴流式屋顶风机隔振设计及分析

doi :10.16576/ki.l007-4414.2021.01.005轴流式屋顶风机隔振设计及分析熊志远,宋瑞祥,赵娜,赵卩日(北京市劳动保护科学研究所,北京100054)摘 要:轴流式屋顶风机安装时要求屋顶泛水上表面与风机密封接触,因而不能按常规风机隔振设计步骤去选择已定型的隔振器产品。

基于单自由度阻尼隔振系统的振动传递率和弹性垫静态压缩变形的力学运算,进一步导出含有垫板参数的振动传递率,建立垫板参数与隔振效果的直接、连续变化关系。

选用奥地利格士纳公司生产的聚氨酯弹性隔振垫,在垫板面积满足密封、稳定的条件下,绘出振动传递率与垫板厚度的变化关系曲线。

分析表明:对于SR11弹性垫,垫板厚度小于7.48 mm 时,隔振系统产生振动放大,其中共振峰值仅与阻尼比有关;预定隔振效率为80%时, 垫板厚为26.13 mm ;当垫板厚度在25〜37.5 mm 之间取值时,既能实现良好的隔振效果,又能降低风机重心和产品成本O关键词:轴流式屋顶风机;隔振设计;屋顶泛水;密封连接;弹性隔振垫中图分类号:TH133.2 文献标志码:A 文章编号:1007-4414(2021)01-0014-05Design and Analysis of Vibration Isolation of Axial Flow Roof FanXIONG Zhi-yuan , SONG Rui-xiang , ZHAO Na , ZHAO Yang(Beijing Municipal Institute of Labour Protection , Beijing 100054, China )Abstract : When the axial flow roof fan is installed , the upper surface of the roof flashing is required to be sealed in contactwith the fan ; thus it is not possible to select the finalized vibration isolator products according to the conventional vibration iso lation design procedures. In this paper , based on the vibration transmissibility of single degree of freedom damping isolation system and mechanical calculation of static compression deformation of elastic cushion , the vibration transmissibility with theparameters of cushion is further derived. Therefore , the direct and continuous relationships between the vibration isolation effect and the parameters of cushion are established. The polyurethane elastic vibration isolation cushion produced by GetznerWerkstoffe in Austria is selected. Under the condition that the area of cushion meets the requirements of sealing and stability ,the relationships between the vibration transmissibilities and the thicknesses of cushions are plotted. The analysis results show that for SR11 elastic cushion , when the thickness of cushion is less than 7.48 mm , the vibration isolation system will producevibration amplification ; among them , the resonance peak value is only related to damping ratio. When the predetermined isola tion efficiency is 80%, the thickness of cushion is 26.13 mm. When the thickness of cushion is between 25 mm and 37.5 mm ,it can not only achieve good vibration isolation effect , but also lower the center of gravity of fan and reduce the product cost.Key words : axial flow roof fan ; vibration isolation design ; roof flashing ; sealing connection ; elastic vibration isolation cush ion0引言风机被广泛应用于各行各业,为社会经济发展、人们生活水平的提高做出了重要贡献。

风力发电机组隔振器的设计和性能研究

风力发电机组隔振器的设计和性能研究随着可再生能源发展的推动,风力发电作为一种清洁,可持续的能源形式大受关注。

然而,由于风力发电机组在运行过程中产生的振动和噪声问题,隔振器的设计和性能研究变得至关重要。

本文将探讨风力发电机组隔振器的设计原则、性能评估方法以及当前的研究进展。

首先,风力发电机组隔振器的设计应基于准确的结构动力学分析。

结构动力学分析涉及到发电机组与地基的相互作用,风荷载引起的振动以及共振现象等。

通过模拟这些因素,我们可以了解风力发电机组在不同工况下的振动特性,并据此制定隔振器的设计方案。

其次,设计隔振器时需要考虑到减震效果与机组稳定性的平衡。

隔振器应能够吸收和减少机组产生的振动,同时保证机组的稳定运行。

常用的隔振器设计包括刚性隔振器、弹簧隔振器和液压隔振器等。

在选择隔振器类型时,需要根据风力发电机组的具体要求和运行环境进行综合考虑。

此外,隔振器的性能评估也是设计过程中不可忽视的一部分。

性能评估可以通过振动传递函数、振动响应、振动幅值等指标来进行。

振动传递函数是描述风力发电机组振动响应的数学模型,它能够评估隔振器的隔振效果,并给出隔振器参数的优化建议。

振动响应是指隔振器在振动作用下产生的位移与时间的关系,通过实验或数值模拟可以获得。

振动幅值是指隔振器在振动作用下的最大位移或加速度值,对于隔振器的安全性评估具有重要意义。

目前,对于风力发电机组隔振器的研究主要集中在以下几个方面。

首先,隔振器的材料选择和结构优化。

隔振器的材料应具有良好的减振特性,能够吸收和分散振动能量。

常见的材料包括弹性材料、液体材料以及吸振材料等。

结构优化的目标是减小隔振器自身的质量和体积,以提高其隔振效果。

其次,隔振器的参数优化和系统集成。

隔振器的参数包括刚度、阻尼和质量等,这些参数的优化可以通过数学模型和仿真计算来实现。

同时,隔振器需要与风力发电机组的其他部件进行优化的系统集成,以保证整个系统的协调运行。

另外,隔振器的监测和维护也是研究的重点。

风力发电系统结构动力学优化与振动控制

风力发电系统结构动力学优化与振动控制随着对可再生能源的需求不断增长,风力发电系统作为一种清洁、可再生的能源选择,受到了广泛关注。

然而,风力发电系统在实际运行过程中存在着结构动力学问题,特别是振动现象,这对系统的可靠性和性能带来了一定的挑战。

风力发电系统结构动力学是研究系统在外部风载荷和内部激振下的振动特性和响应,并通过优化设计和振动控制来提高系统的可靠性和性能。

本文将针对风力发电系统结构动力学优化与振动控制进行探讨和分析。

首先,风力发电系统的结构动力学优化是通过对系统的结构参数进行优化设计,以提高系统的稳定性和有效性。

通常,优化的目标是减少系统的质量和弯曲刚度,降低系统的固有频率,以便使系统能够更好地抵抗外部风载荷和内部激振,减少结构振动的影响。

此外,还可以通过改变叶片的材料和几何形状,以及调整塔筒的结构参数,来改善系统的动力学特性。

其次,风力发电系统的振动控制是通过采用一系列控制策略和技术,来减小系统振动对系统性能的影响。

在振动控制中,主要应用的方法包括主动振动控制、被动振动控制和半主动振动控制等。

主动振动控制是通过在系统中引入主动控制装置,通过实时监测和反馈控制来减小系统振动。

被动振动控制是通过在系统中引入阻尼装置,通过吸收和分散振动能量来减小系统振动。

半主动振动控制则是综合了主动和被动控制的优点,通过改变控制装置的刚度和阻尼特性,以适应不同的振动条件。

为了实现风力发电系统结构动力学优化与振动控制,需要进行系统的动力学建模和仿真分析。

在动力学建模中,主要包括风力发电机组的机械动力学模型、风力机叶片的结构动力学模型、风载荷的模型等。

通过建立系统的数学模型,可以预测系统在不同条件下的振动响应,并进行结构参数的优化设计和控制策略的选择。

在仿真分析中,可以利用计算机技术和数值计算方法,对系统的振动特性、响应以及优化效果进行评估和验证。

通过仿真分析,可以快速获取系统的动力学响应和优化结果,为系统设计和控制决策提供参考依据。

隔振技术对风力发电设备稳定性的影响研究

隔振技术对风力发电设备稳定性的影响研究随着全球对可再生能源需求的不断增长,风力发电作为其中的重要组成部分,正逐渐发展成为一种可靠且可持续的能源选择。

然而,风力发电设备在风力环境中运行时会受到各种外界因素的影响,其中之一是震动。

在风力发电设备中,震动是一种常见的问题,它可能对设备的稳定性和可靠性产生负面影响。

为了减小震动对设备的影响,研究人员利用隔振技术来提高风力发电设备的稳定性。

隔振技术主要通过改变设备的振动传递途径,将震动的传递减小到较低的水平。

它可以在多个方面应用,包括安装在风力轮毂、塔架和基础等关键部位的隔振器。

以下将详细探讨隔振技术在提高风力发电设备稳定性方面的影响。

首先,隔振技术可以减小风力轮毂的振动。

风力轮毂是风力发电设备中最重要的部分之一,因此其稳定性对设备的整体性能至关重要。

隔振器的使用可以降低风力轮毂的振动幅度,减少在风力环境中的受力情况,从而提高风力发电设备的稳定性。

其次,隔振技术可以减少塔架的振动。

塔架是风力发电设备的支撑结构,因此其稳定性对设备的安全运行至关重要。

通过在塔架上安装隔振器,可以有效减小塔架的振动幅度,并降低风力环境中对设备的影响。

这不仅可以延长设备的使用寿命,还可以减少维护成本。

此外,隔振技术可以改善风力发电设备基础的稳定性。

风力发电设备的基础是其稳定运行的基础,因此其稳定性对设备的性能至关重要。

通过采用隔振技术,可以降低基础的振动幅度,减少地震或风力等外界因素对设备的影响,提高风力发电设备的稳定性和可靠性。

隔振技术的应用还可以减少风力发电设备的噪音。

在风力发电设备运行时,由于振动或摩擦等原因而产生的噪音可能对周围环境和人类健康产生负面影响。

通过使用隔振器,在一定程度上可以减少设备产生的噪音,保护周围环境和提升居民的舒适度。

然而,隔振技术的应用也存在一些挑战和限制。

首先,隔振技术的引入会增加风力发电设备的负载和成本。

安装隔振器需要额外的材料和工艺,这可能导致设备的造价上升。

动力机器隔振基础

动力机器隔振基础动力机器隔振基础返回编者按:以下内容为青岛隔而固公司编写的“土规修编意见”,该意见主要对汽轮发电机转子动扰力的取值规定、基础振动的评价标准等原则问题提出了不同于现行国标“动规GB50040-96”的看法,其依据亦为国标“GB9239、GB6075”(机器制造系统)。

这里推荐给大家学习,从中得到启发,将成熟的部分吸纳到土规修编中。

1. 汽轮发电机组1.1 弹性支承的汽轮发电机组基础,将常规固定基础的顶台板与立柱之间的固定连接解开,插入弹簧隔振器以摩擦系数等于2的自粘垫板连接。

由于弹簧隔振器的隔振作用,原来的顶台板,现在的基础台板,成了唯一的动力机器基础,而弹簧隔振器以下的立柱、底板与中间楼层都成为静力厂房基础。

1.2 基础台板混凝土的强度等级,不宜小于C30,基础用的钢筋不宜低于II级钢,可以考虑采用III 级钢。

1.3 扰力来自汽轮发电机组转子残余不平衡量在作回转运动时产生的离心力。

从离心力到作用到基础上的扰力的总传递系数应该小于1。

总传递系数大于1的机器是设计不成熟的机器,不能接受。

作保守处理,取总传递系数等于1,所以扰力等于离心力。

扰力的计算公式为:------------------------------------(1)式中,为作用在基础第点的扰力(N或kN),m i为作用在基础第i点的机器转子质量(kg或t),e 为转子不平衡量的偏心距(m),ω为转子的角速度(1/s),eω为动平衡等级(m/s),W i为作用在基础第i点的机器转子重量(N或kN),g为重力加速度(m/s2),n为转子的转速(r/min)。

国标GB 9239《刚性转子平衡品质许用不平衡的确定》的表2《常用各种刚性转子的平衡品质等级》给出,汽轮发电机组的动平衡等级为G2.5级,即eω=2.5mm/s,代入动平衡等级、转速n=3000r/min以及重力加速度g=9.8m/s2,得汽轮发电机组的扰力为:P gi=0.08W i--------------------------------------------------------------------(2)对于转速为3600r/min以及半速(1500或1800r/min)机组,扰力的公式见表1表1 汽轮发电机组的扰力(N或kN)机器工作转速3000 3600 1500 1800(r/min)扰力0.08W i0.096W i0.04W i0.048W i(N或kN)1.4 因为动平衡等级控制(eω)值为定值,所以由公式(1)得,任意转速时的扰力P oi与转速成正比:----------------------------------------------------------------(3)式中,P oi为任意转速时i点的扰力值(kN)P gi为工作转速时i点的扰力值(kN)n o为任意转速(r/min)n为工作转速(r/min)1.5 汽轮发电机组基础台板的振动判据,应该按国标GB 6075.2中、附录A《评价区域的边界》中表A1《汽轮发电机组轴承座振动速度评价区域边界的推荐限值》,见下表:区域边界轴转速(r/min)1500或1800 3000或3600 振动速度均方根值(mm/s)A/B 2.8 3.8B/C 5.3 7.5C/D 8.5 11.8注:这些数值相应于在额定转速、稳定工况下在推荐的测量位置(见图1)上用于所有轴承的径向振动测量和推力轴承的轴向振动测量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

G V一4 1 型 阻尼 弹簧 隔 振器 4台 , P —7 1 其使 用 荷载 下 的静 态 压 缩 量2 .8 m, 向 固有 频 率 32H , 44r 竖 a .2 z 隔振 效率 9 .% ; 台隔振 器 允 许 荷载 8k 实 际 25 每 4 N, 承载 7k 无 荷 载 高 度 34 m, 面 尺 寸 20× 9 N, 5m 平 0

维普资讯

石 油化工设计

Ptce i l D s n e ohmc ei r a g 20 ,94 3 0 2 1 () 2—3 6

风机 隔 振 基础 的动 力 分析

韩 以农

( 国石化 金 陵石 化公 司化肥 厂设 计 所 , 苏南 京 ,103 中 江 203 )

维普资讯

第 1 9卷

韩 以农 . 风机 隔振基础 的动 力分析

・3 ・ 3

7 )基 础外 形 尺寸 和隔 振器 布 置见 图 1 。

一

2 基 组 ( 器和 基础 台座 ) 机 物理 特 性 参数

l

l 5O 6

隔振 体 系 数 据 见 表 2 机 器 单 元 数 据 见 表 3 , , 基础 台座单 元 数据 见 表 4 。

摘要 : 论述化工厂底层 大型风机采 用弹簧 隔振基 础的 动力分析 方 法, 隔振 基础 的振动特 性作 了评 对

定, 中总结出一条规律 , 6自由度 隔振体 系的 6个 固有频 率完全取 决于隔振基础本 身的 1 个物理参数。 从 即 1

关键词 : 机 隔振基础 固有频率 风 振动 线位移

一

礤

壬 燕

一齿 ห้องสมุดไป่ตู้

萤

一

— _ — _

基础 台座 质量 m Jt

基 组 总质 量 m t /

5 .7 转动惯量 J/ ・ 2 3 2 rtm

6 .6 转 动 惯 量 J ・ 2 3 2 Jtm

164 0 .

136 7 .

一

蛊

i

i

l

l

一一

总扰力 P =P = 7 k P =O 7.8N, 。

4 )隔 振 器 选 择 。 该 台 风 机 基 础 选 用 德 国 GR E B公 司 制 造 的 G P一4—7 1型 隔 振 器 4台 和 1

( ./ 6 4 ) o :8 .tn 6 3 7 .5 ×13 2 4n 。

准《 隔振设计规范》 正在报批之中 , 这里探讨 按《 动 力机器基础设计规范> B04 9 ( > 500— 6 以下简称《 G 动

规 》进 行 动力计 算 。 )

表 1 扰 力数据

注 : 机 扰 力 Pl e ̄ =10 xO 0 1 64 .4 N; 风 =m o 2 .5 .0 7 .5 =6 1k 电机 扰 力 P =0 1 =0 1 x1 9 O x 2 .5 .5 5=16 k 0. .4 N;

电机 巾心l

=

墨

l

一

坐总 荨 心 / 标辱

m

暑

一

1 o刚 中 对向) . 度 心 质 6 5 心 的 … 一 偏心率 (

学 水 电工 程 专 业 毕 业 , 程 师 。 18 工 9 6年起 , 职 于 中 国石 化 金 陵 石 任 化 公 司化 肥 厂设 计 所 , 任 所 长 。 现

/一 =7 ./ , =2 .tn 以 上各 向计 算 振 l 8 7 A一 ma 74t 。 r 动线 位 移均 小 于 《 规 》 允许 值 [ =[ ]∞ : 动 的 A] V /

质量 m =5 . t基组总质量 m= 32 t r 32 , 7 6. ; 6 质量 比 m / .3机器工作转速 n 70/ i, f m =53 ; = 3 r n工作频 m 率 . 2 1H , 厂 :1.7 z圆频率 C= 64m /。 O 7 . ds 5

2 )机器 设 备 资 料 : 机 重 7k 其 中 叶轮 重 风 2N, 1 .k 电机重 2 .k 其 中转 子 重 1 .5N。 05N; 7 9N, 0 9k 3 )扰 力数 据 见表 1 。

金 陵石 化公 司化 肥 厂 尿 素 造 粒 系统 改造 工 程

中, 1 有 台南 通 产 的 G 4—7 3—1 —2 D型 风 机 采 1 0

1 综合 数 据

1 )基本 数 据 : 机器 质 量 mm=99t基 础 台座 .9,

用 了隔振 基 础 ( 陵 石 化 公 司 化 肥 厂设 计 所 自行 金 设计 )于 20 , 00年建 成 投 运 , 振 效 果 较 理 想 。笔 隔 者 介绍 的 动 力 分析 方 法 , 乎 能 为 所 有 大 中型 风 几 机 的振 动控 制 提供 理想 的解 决 方 案 。 目前 国家 标

2 0。 2

5 )计 算振 动线 位 移 。按 6自由度计 算 基 础 控 制 点 总振 动 线 位 移 : 向 A 竖 一 =6 .t 水 平 向 1 6t m,

收稿 日期 :02—0 20 6—1。修 回 日期 :02—0 7 20 9—0 。 1 作 者简介 : 以农 , , 韩 男 江苏南 京人 ,9 3年 出生 , 都科技 大 16 成

6 )隔 振基 础 的振 动特 性评 定 。经动 力计算 得 到 6个 固有频 率 从 24 .l至5 5H , .3 z均远 离扰 力频 率 1.7 z处 于 非 共 振 区 。6个 频 率 比从 2 2至 2 1H , . 5o , 振 效率 7 % 一9 % , 明 隔振 基 础 的 振 动 .5隔 4 6 表

1

言 一 r 。

lo 4 2 l 0 5 o

I

l0 5 4 2 0 ( 母 _

兽

●

表 2 隔振 体 系 数 据

项 目 数值 项 目 数值

2 17 1 .

晋 一一

叶轮中心线

机 器 质 量 , / t

9.9 转 动 惯 量 J ・ 2 9 /tm