基于ARM系统激光器的温度和功率反馈补偿系统的设计

基于arm的红外测温算法与信号处理系统设计

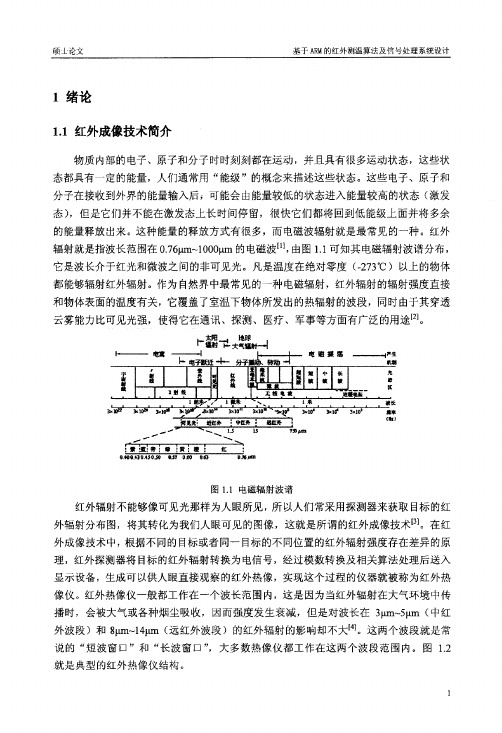

硕士论文基于ARM的红外测温算法及信号处理系统设计break;casetrue://一帧处理完毕,切换显示switch(vinfo.yoffset){case0:vinfo.yoffset--480;breakcase480:vinfo.yoffset=0;break;)})对于DrawPoint(intx,imy,ucharrd,uchargd,ucharbd,imoffset,longlocation,char+fop)函数,它的参数包括了所要填写的像素点的坐标:X、y;红绿蓝三色分量:rd、gd、bd;当前显示偏移offset;像素坐标:location;映射的内存指针:*fbp,在根据图像数据填写像素点的同时要完成插值,所以原始图像一个像素点的值将会变成四个像素点的值。

该函数部分代码如下:location=((x<<3+((y<<1)+(480一offset))木3200);//设置每个像素点的位置,其中每个像素占四个字节,本设计中使用的显示屏每行800个像素)掌(fbp+location)=+(fbp+tocation+4)2bd;车(flap+location+1)2幸(fbp+location+5)59d;+(fbp+location+2)2+(fbp+location+6)5rd;location=((x<<3+((y<<1)+(480一offset)+1)木3200);+(fbp+location)=+(fbp+location+4)=bd;4(fbp+location+1)2+(fbp+location+5)59d;+(fbp+location+2)=+(fbp+location+6)=rd;最终,通过在Qt子线程中使用FrameBuffer技术实现了红外图像的接收和实时显示功能,效果如图4.14所示。

在我们写好子线程的代码功能时,要启动运行我们自定义的线程,我们还需要在主程序的头文件中添加头文件:39硕士论文基于ARM的红外测温算法及信号处理系统设计+(fbp+location)=4(fbp+location+1)2木(fbp+location+2)20;break;))最终,根据以上的方法就能够实现系统的测温功能,将相关的测温信息显示在系统界面上,实际效果如图4.19所示。

基于ARM的激光电源控制系统设计

基于ARM的激光电源控制系统设计作者:杨玲玲丁驰竹夏渊来源:《现代电子技术》2013年第20期摘要:利用STM32实现了激光电源的控制系统设计。

针对激光焊接的实际应用,对激光电源的功能做了更好的扩展和完善,采用人机界面(HMI)显示来控制激光电源,可以对针对不同的焊接要求进行激光波形和参数的设定,能够满足多数实际运用的需求。

系统控制界面稳定性高,易操作,控制能力强;气阀控制和光栅控制能更好的保护焊接操作者;温度控制能有效的保证激光电源系统稳定工作。

关键词: ARM;激光电源;人机界面;激光焊接中图分类号: TN911⁃34 文献标识码: A 文章编号: 1004⁃373X(2013)20⁃0159⁃040 引言随着激光行业的飞速发展,激光器已广泛应用于工业加工领域,如激光切割、激光打标、激光调阻、激光热处理等,除此之外还被作为诊疗设备应用于医疗领域[1]。

激光焊接是以聚焦的激光束作为能源轰击焊件所产生的热量进行焊接的方法,是激光材料加工技术应用的重要方面之一。

基于ARM的数字化控制系统能够有效解决激光器的准确、稳定和可靠性问题,数字化、智能化是激光器的必然发展方向。

使用ARM对激光电源进行功能扩展控制,能有效提高电源的性价比,简化激光电源的硬件结构,增强整机的自动化程度,为整机的功能扩展提供了有利条件[2⁃3]。

本文重点针对激光焊接应用中的激光电源控制系统进行功能扩展设计,利用ARM 控制激光电源的系统设置,包括开关控制、激光参数设置、光栅控制、光阀控制、温度控制等,有效地解决了激光器在焊接过程中的准确、稳定和可靠性问题,同时增设人机界面(HMI)显示控制的友好界面,使用起来更加方便。

1 激光电源的控制功能要求激光焊接目前已涉及航空航天、武器制造、船舶制造、汽车制造、压力容器制造、民用及医用等多个领域[4],因此激光电源在激光焊接工艺中应用时具有其独特的设计需求,除了激光发生器的性能要高外,还要求其具有高效率、高可靠性、工作寿命长等优点[5],实际应用中的激光电源产品还需要对其控制系统进行功能扩展和优化,设计主要从以下几个方面进行考虑:1.1 显示和控制传统激光器的显示屏多采用点阵液晶显示,由于液晶显示屏只能单纯作显示设备使用,所以系统需要利用键盘或按键作为输入设备,对激光光源的参数进行设置。

基于STM32的半导体激光光源驱动器的设计与实现_耿建平

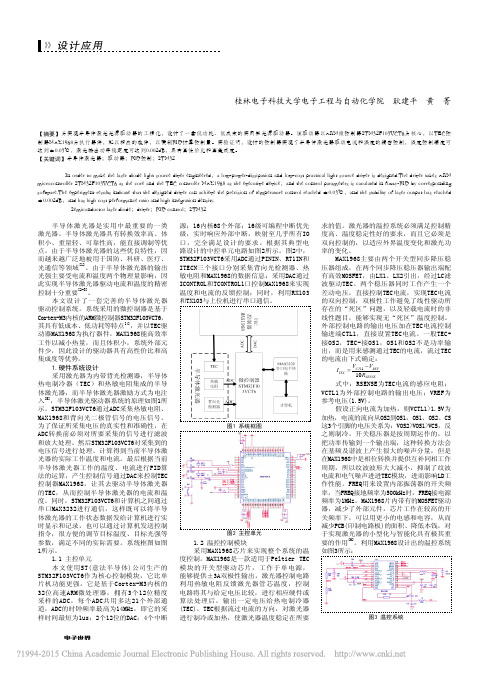

源;16内核68个外部;16级可编程中断优先 级,实时响应外部中断,映射至几乎所有IO 口,完全满足设计的要求。根据其典型电 路设计的中控单元电路如图2所示。图2中, STM32F103VCT6采用ADC通过PININ、RT1IN和 ITECN三个接口分别采集背向光检测器、热 敏电阻和MAX1968的数据信息;采用DAC通过 ICONTROL和TCONTROL1口控制MAX1968来实现 温度和电流的反馈控制;同时,利用RX103 和TX103与上位机进行串口通信。

基于STM32的半导体激光光源驱动器的设计与实现

半导体激光器是实用中最重要的一类 激光器。半导体激光器具有转换效率高、体 积小、重量轻、可靠性高,能直接调制等优 点。由于半导体激光器的这些优良特性,因 而越来越广泛地被用于国防、科研、医疗、 光通信等领域[1]。由于半导体激光器的输出 光强主要受电流和温度两个物理量影响,因 此实现半导体激光器驱动电流和温度的精密 控制十分重要[2-3]。 本文设计了一套完善的半导体激光器 驱动控制系统。系统采用的微控制器是基于 Cortex-M3内核的ARM微控制器STM32F103VCT6, 其具有低成本、低功耗等特点[4],并以TEC驱 动器MAX1968为执行器件,MAX1968能高效率 工作以减小热量,而且体积小,系统外部元 件少,因此设计的驱动器具有高性价比和高 集成度等优势。 1.硬件系统设计 采用激光器为内带背光检测器,半导体 热电制冷器(TEC)和热敏电阻集成的半导 体激光器,而半导体激光器激励方式为电注 入[5],半导体激光驱动器系统的原理如图1所 示。STM32F103VCT6通过ADC采集热敏电阻、 MAX1968和背向光二极管信号的电压信号。 为了保证所采集电压的真实性和准确性,在 ADC转换前必须对所要采集的信号进行滤波 和放大处理。然后STM32F103VCT6对采集到的 电压信号进行处理、计算得到当前半导体激 光器的实际工作温度和电流。最后根据当前 半导体激光器工作的温度、电流进行PID算 法的运算,产生控制信号通过DAC来控制TEC 控制器MAX1968,让其去驱动半导体激光器 的TEC,从而控制半导体激光器的电流和温 度。同时,STM32F103VCT6和计算机之间通过 串口MAX3232进行通信,这样既可以将半导 体激光器的工作状态数据发给计算机进行实 时显示和记录,也可以通过计算机发送控制 指令,很方便的调节目标温度、目标光强等 参数,满足不同的实际需要。系统框图如图 1所示。 1.1 主控单元 本文使用ST(意法半导体)公司生产的 STM32F103VCT6作为核心控制模块,它比单 片机功能更强,它是基于Cortex-M3内核的 32位高速ARM微处理器,拥有3个12位精度 采样的ADC,每个ADC共用多达21个外部通 道,ADC的时钟频率最高为14MHz,即它的采 样时间最短为1us;2个12位的DAC;4个中断

基于ARM的半导体激光器驱动电路设计

2020.1 设备监理44Technological Process技术工艺0 引言现有激光测量仪的测量原理为上、下CCD 接收系统同步测量目标,这就要求光电CCD 测量系统的上、下接收系统必须保持同步曝光时间。

在测量不同目标、现场粉尘以及目标在辊道颠簸传送等情况下,由于光电CCD 测量系统的上、下接收系统接收激光器能量上存在差异,在同一曝光时间下会导致光电CCD 测量系统的信号产生饱和或过低现象,给测量结果带来误差甚至是测量错误。

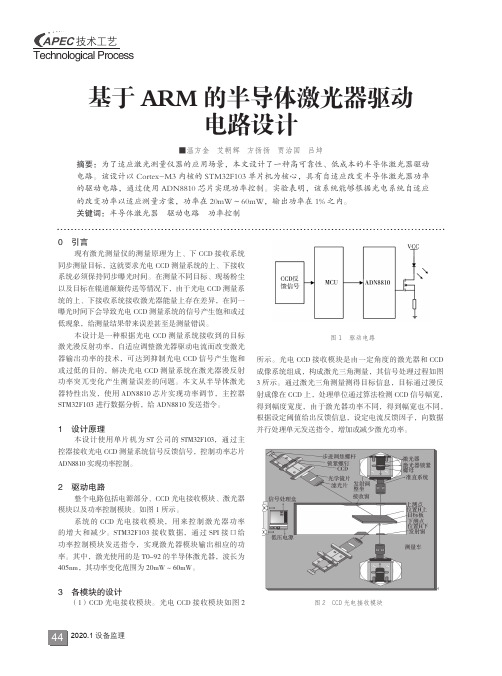

本设计是一种根据光电CCD 测量系统接收到的目标激光漫反射功率,自适应调整激光器驱动电流而改变激光器输出功率的技术,可达到抑制光电CCD 信号产生饱和或过低的目的,解决光电CCD 测量系统在激光器漫反射功率突兀变化产生测量误差的问题。

本文从半导体激光器特性出发,使用ADN8810芯片实现功率调节,主控器STM32F103进行数据分析,给ADN8810发送指令。

1 设计原理本设计使用单片机为ST 公司的STM32F103,通过主控器接收光电CCD 测量系统信号反馈信号,控制功率芯片ADN8810实现功率控制。

2 驱动电路整个电路包括电源部分、CCD 光电接收模块、激光器模块以及功率控制模块。

如图1所示。

系统的CCD 光电接收模块,用来控制激光器功率的增大和减少。

STM32F103接收数据,通过SPI 接口给功率控制模块发送指令,实现激光器模块输出相应的功率。

其中,激光使用的是T0-92的半导体激光器,波长为405nm,其功率变化范围为20mW ~ 60mW。

3 各模块的设计(1)CCD 光电接收模块。

光电CCD 接收模块如图2基于ARM 的半导体激光器驱动电路设计■温方金 艾朝辉 方扬扬 贾治国 吕坤摘要:为了适应激光测量仪器的应用场景,本文设计了一种高可靠性、低成本的半导体激光器驱动电路。

该设计以Cortex-M3内核的STM32F103单片机为核心,具有自适应改变半导体激光器功率的驱动电路,通过使用ADN8810芯片实现功率控制。

基于ARM的手持红外热像仪的硬件电路设计

3、测试结果及分析

根据测试方案进行测试后,需要对采集到的数据进行整理和分析。通过对比 测试结果和预期结果,可以评估设备的性能和稳定性,发现并解决潜在的问题。 在分析测试结果时,需要注意数据的代表性和偶然性,以及与实际应用场景的。

参考内容

引言

红外热像仪是一种通过捕捉物体发出的红外辐射能量,将其转换为图像的设 备。由于其非侵入性、高灵敏度和实时监测等特点,红外热像仪在多个领域都有 广泛的应用,其中包括医学。在医学领域,红外热像仪能够用于疾病诊断、手术 协助和健康筛查等方面,为临床医生提供了新的检测和观察工具。

研究现状

当前,红外热像仪在医学领域的应用已经取得了一些显著的成果。例如,其 在糖尿病足部病变、关节炎、癌症等疾病的诊断中发挥了重要作用。同时,红外 热像仪也在手术协助方面发挥着关键作用,例如在微创手术和疼痛管理中。此外, 一些研究表明,红外热像仪还可以用于健康筛查,帮助发现早期疾病迹象。

技术原理

2、应用层程序设计

应用层程序设计的任务是实现设备的各种功能和应用。例如,控制热像仪的 拍照、录像、测温等功能,以及对采集到的数据进行处理、分析和显示等。在应 用层程序设计中,需要注意多任务调度、数据传输和处理等问题。

3、算法实现

算法实现是软件设计的重要环节,包括图像处理算法和温度测量算法等。图 像处理算法需要考虑图像去噪、增强、二值化等问题;温度测量算法则需要考虑 温度标定、补偿等问题。在算法实现过程中,需要注意算法的效率、准确性和稳 定性。

3、镜头电路设计

镜头电路设计主要包括红外图像传感器的选型和电路设计,以及相关图像处 理算法的实现。在设计过程中,需要考虑传感器的分辨率、视场角、灵敏度等参 数,以及图像处理算法的复杂度和实时性要求。

基于ARM的双频微波消融硬件系统设计

图1 系统总体设计框架Fig.1 Overall design framework of the system图2 微波消融系统Fig.2 Microwave ablation system1.1 微波源及其驱动模块微波源采用电压驱动方式,控制2个915MHz 2450MHz通道输出功率。

其分设的控制接口,用以实现功率设置、通道选择、通道开启、故障告警、电压指示和对地连通的功能。

图3 控制电压与输出功率关系曲线Fig.3 Curve of control voltage and output power图4 双频微波源Fig.4 Dual frequency microwave source图5 同相比例放大电路Fig.5 Amplifying circuit of the same phase ratio1.2 测温模块为满足特定的温度测量需求,本系统自主设计并制作了测温针,其由NTC热敏电阻漆包线、不锈钢针杆、乳胶管和医用航空接头构成[3],实物图如下图6所示。

负温度系数电阻具有图7 测温电路Fig.7 Temperature measurement circui1.3 蠕动泵及其通信模块在微波消融工作过程中,消融针传导热能量对组织进行热疗,为防止针体过热灼伤正常组织,采用蠕动泵外接橡胶导管将冷却水送至图8 蠕动泵Fig.8 Peristaltic pump图9 RS485通信电路Fig.9 RS485 communication circuit2 电磁兼容设计国际电工委员会对电磁兼容(EMC)的定义是:“电磁兼容是电子设备的一种功能,电子设备在电磁环境中能完成其功能,不产生不能容忍的电磁干扰(EMI)[4],电磁兼容性作为电子设备的一种功能,具有两方面的含义:图10 供电电路Fig.10 Power supply circuit在设计PCB板布局时,将模拟电路部分(怕干扰)、数字电路部分(既怕干扰又产生干扰)、供电电路(既怕干扰又产生干扰)分割开图11 PCB设计Fig.11 Printed circuit board design图12 PCB板Fig.12 Printed circuit board图13 屏蔽盒Fig.13 Shield box一般电磁干扰的模型由三部分组成:干扰源、传导路径、受干扰对象。

基于ARM的智能设备功率调节模糊控制器的设计

基于ARM的智能设备功率调节模糊控制器的设计郝帅【摘要】针对工业设备的高精度功率调节问题,提出了一种新型智能调功控制器的设计方案;基于ARM处理器设计了控制器硬件子系统;基于模糊控制和嵌入式程序开发技术设计了软件子系统,通过闭环模糊控制方法对有效输出功率的大小和功率因数进行调节;实验结果表明,系统的输出功率均值在0~100%连续平滑可调,工作中产生的谐波分量和负载瞬态涌浪电流很小,对负载设备的干扰极低;模糊控制的引入使得功率调节速度大大提高,平均超调量显著减小,功率调节性能得到了明显改善;方案的实用价值较高,应用前景广阔.【期刊名称】《计算机测量与控制》【年(卷),期】2013(021)007【总页数】3页(P1825-1827)【关键词】ARM;智能;功率调节;模糊控制器;晶闸管;嵌入式【作者】郝帅【作者单位】秦皇岛职业技术学院信息工程系,河北秦皇岛 066100【正文语种】中文【中图分类】TP3910 引言随着电子技术和计算机测控技术的飞速发展,电气设备的智能化水平显著提高。

高精度功率调节在工业金属热处理、制冷设备、焊接设备以及加热炉等设备中具有重要意义[1]。

晶闸管交流功率调节得到了广泛应用,传统功率调节方式很多,按照控制方式可分为移相触发控制和过零触发控制[2]。

移相控制[3]具有平滑和方便灵活的优点,但是输出给负载的电压(电流)信号为缺角正弦波,存在高次谐波,对电网和无线通信的射频干扰较大,且功率因数较差;过零触发方式输出的电压(电流)信号为完整正弦波,可避免移相触发方式的缺点,适用于对射频干扰要求严格的场合。

传统过零功率调节控制多采用闭环反馈PID控制,对线性定常负载的功率调节控制效果较好,但是当负载阻抗随自身温度的变化而呈非线性变化时,PID控制效果不佳[4]。

如何进一步提高功率调节控制器的精度和智能型水平是亟待解决的问题。

模糊控制作为高智能现代控制技术有利于将控制专家的先验知识进行综合利用,为提高功率调节精度的提供支持。

一种基于反馈的激光器温度补偿方法的研究刘昭谦1

一种基于反馈的激光器温度补偿方法的研究刘昭谦1发布时间:2021-08-20T01:26:36.393Z 来源:《现代电信科技》2021年第7期作者:刘昭谦1 王睿2[导读] 光模块是光通信系统中的重要器件,维持光模块在宽温范围内输出光功率的稳定是光信号高质量传输的前提。

文章阐述了一种通过温度补偿控制光模块输出光功率及消光比稳定的方法,这些分析和研究对光模块的设计具有较高的参考价值。

1合肥经济学院安徽合肥 230013;2安徽新纪元科技有限公司安徽合肥 230088摘要:光模块是光通信系统中的重要器件,维持光模块在宽温范围内输出光功率的稳定是光信号高质量传输的前提。

文章阐述了一种通过温度补偿控制光模块输出光功率及消光比稳定的方法,这些分析和研究对光模块的设计具有较高的参考价值。

关键词:光模块;自动功率控制;输出光功率;消光比1引言现代数字阵列雷达中,由于光纤传输具有成本低、重量轻、抗干扰能力强、保密性好等特点,正逐步取代传统的电缆传输,为数字阵列模块和信号处理机之间的海量信号提供传输通道。

光模块是光纤传输系统中的核心器件,其性能的好坏直接影响光纤通信系统的信号传输质量。

在其传输过程中,由于使用环境比较恶劣,所以在宽温度范围内工作稳定的高等级光模块颇受市场的青睐。

2 理论分析由于半导体激光器的输出光功率会随着工作环境温度变化而不断变化,所以,必须采用一定控制措施使输出光功率稳定,提高信号的传输质量。

激光器发光需要有合适的偏置电流,偏置电流(Ibias)要略大于自身的阈值电流(Ith),以保证激光器工作在线性区内,使得调制光信号无失真。

但是,对于不同类型激光器,其阈值电流是不同的。

例如,VCSEL激光器Ith≤2mA;FP和DFB激光器Ith为6~8mA。

阈值电流Ith随温度的变化情况也因激光器类型的不同而存在很大差异。

以某型号DFB激光器为例,在常温(25℃)下,其阈值电流Ith 为7mA,低温(-40℃)下阈值电流Ith降至3mA,高温(+95℃)下阈值电流Ith则增加至25mA。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 温度和功率反馈补偿系统总体设计

为了保证半导体激光器输出光强和工作温度的稳定性,反馈补偿系统中采用集成在激光器里的 PIN 检

收 稿 日 期 :2008-11-11 基 金 项 目 :福建省自然科学基金资助项目(D0810019) 作者简介:房怀英(1978- ),女,江苏东台人,讲师,博士,研究方向:现代检测与传感技术。

房怀英,杨建红 (华侨大学 机电及自动化学院,福建 泉州 362021)

摘要: 激光器驱动电源的稳定性直接影响反射强度调制式光纤传感器的测量精度和寿命。以嵌入式系统为数字控制核心,PID

为控制调节算法,建立激光器的温度和光强补偿系统。用设计的补偿系统对 1310 nm 波长的激光器进行试验研究,结果表明该

实 验 曲 线 如 图 6,激 光 器 输 出 功 率 要 求 稳 定 在

525 μW,由图 6 可知,如果仅仅对激光器驱动源进行

功率补偿,激光器的长时间运行使激光器的温度慢慢

升高,从而使 LD 激光器的导通阈值电流不断增大,这

样如果控制激光器稳恒功率,驱动电源输出的电流需

要不断增大,随着电流不断增大,激光器工作稳定性变

CL 上无电流通过。只要 Uout1 不为 0 V,就有电流通过半

导体致冷器 CL。若没有二极管 VD1~VD8,则当 Uout1 较小 时,功率管不导通,温度控制有一个死区。

VD2

U1

1 2

3ND V+

DQ NC

8 7

3 6 3 V - NC

4 5 3 Vad Vdd

DS2438

CP

图 3 温度检测电路 -5 V

Vol.26 No.2 April 2009

安徽工业大学学报 J.of Anhui University of Technology

文 章 编 号 :1671-7872(2009)02-0151-04

第 26 卷 第 2 期 2009 年 4 月

基于 ARM 系统激光器的温度和功率 反馈补偿系统的设计

第2期

房怀英等:基于 ARM 系统激光器的温度和功率反馈补偿系统的设计

出信号控制散热片和制冷片的工作状态。

本系统采用半导体制冷器作为制冷元件,实现系统

Id

3

的恒温控制。半导体制冷器是依据帕尔帖效应制作的,

2

当制冷器有电流通过时,在它的两个面热面和放热面也将

数字量的形式输出,所以可以直接向 ARM 系统中 I/O 口输入检测的温度信号。DS2438 温度检测电路如图3。

图 3 中 DS2438 电源通过 1-Wire 总线“窃电”获得,当 1-Wire 总线停止传输数字信号时,DS2438 直接通过

单总线从 ARM 上获得电源,如果单总线作为信号线在传输信号时,DS2438 通过 CP 电容存储的电能获得电

154

安 徽 工 业 大 学 学 报(自然科学版)

系统通过可对信号进行增量型 PID 计算。根据计算结 果 控制 D/A 转换器,输出转换的结果,从而控制受控 恒流源和半导体致冷器,使光功率和温度都在一个恒 定的水平上。

2009 年

4 实验及实验结果

为了验证温度对激光器的影响,分别对激光器的驱

动电源进行功率补偿和温度、功率同时补偿。补偿后的

+

VD7

入输出通道的数据以及仪表的整定参数 (如 PID 控制 的 Kp,Ti,Td 等)的初始化。仪表整定参数的初值由被控 对象的特性确定;过程输入通道的初值,例如采样值、

VD8 V4

偏差初值、多路模拟开关的初始状态等,一般由测量控

制算法决定;过程输出通道,通常都置模拟量输出为预

-5 V

定状态,置开关量输出为关或释放状态。堆栈初始化即

电源驱动模块

TEC 驱动电路

接触不良等保护电路。其温度和输出光强反馈补偿系 统如图 1[3]。图 1 中整个反馈补偿系统分成两部分,即 功率补偿控制(APC)和温度补偿控制(ATC),其中功率 补偿控制主要由光电检测器 PIN、检测信号调理模块

激光器 LD

DS2438

半导体制冷器

图 1 温度功率反馈补偿系统总体设计

2.1 输出光功率补偿系统

激光器功率补偿控制的硬件电路如图 2 [4-6]。通过激光二极管内部集成的背光监测光电二极管 PD 和 LD 的输

出光功率,然后输入 LM324 的第 3 脚进行电压、电流转换,用于调节电压放大倍数。由 LM324 输出电压信号到

ARM 系统中 A/D 转换器,然后同 ARM 寄存器中的设定阈值进行比较,如果超过设定阈值范围,则启动补偿程序,

152

安 徽 工 业 大 学 学 报(自然科学版)

2009 年

测激光器的输出光强, 采用单总线数字式温度传感器 DS2438 测量激光器温度。半导体致冷器既可以致冷也

嵌入式系统 LPC2146

可以致热,因此采用两片半导体致冷器 TEC 分别对激 检测处理模块

光器升温和降温,采用 PHILIPS 系列 LPC2146 作为系 光电检测 统检测控制核心,并设有半导体激光器防浪涌击穿和

5 V/3 A,考虑到本系统半导体激光器的发热量,因此 5.1 kΩ

驱动电路的输出已经足够。半导体致冷器 CL 接在推挽 Uout1 输出极上。二极管 VD1~VD4 和 VD5~VD8 的作用是给

复合互补对称管提供一个偏置电压,使温度控制输出

信号 Uout1 为 0 V 时,三极管 V1~V4 均处于微导通状态。 由于电路对称,此时两管电流相等,因而半导体致冷器

相反,只要控制流过制冷器电流的方向和大小,就能对

激光器进行冷却和加热,从而控制激光器的工作温度。

半导体制冷器的制冷过程实际上是温度的抽运过程,

即半导体制冷器把其一面温度抽运到另一面的过程,

所以半导体制冷器必须加散热片才能起到散热效果。

设计的散热片应尽量满足理想热阻。图 4 中放大器 N1、 反相器 N2 的反馈电阻分别接于互补功率晶体管 V1,V2 和 V3,V4 的发射极。晶体管 V1,V2 和 V3,V4 是两个射极 输 出 器 组 成 的 互 补 对 称 推 挽 输 出 极 ,其 最 大 输 出 为

源[7]。VD2 主要用于电容反向放电截至的。同时电容 CP 可以优化电源质量,采集的温度信号通过 DS2438 的

第 8 脚直接输入到 ARM 系统中。通过软件在 ARM 系统中设定温度范围,将检测到的温度值同设定的温度

范围进行比较,如果检测到的温度超过设定的误差范围,则启动温度补偿程序,通过补偿程序计算后直接输

差,同时减少激光器的工作寿命,通过温度补偿后稳恒

功率激光器的输入电流变化是比较小的。用研制的功

由 ARM 中 D/A 转换器直接输入图 2 中的 out 端。通过慢启动电路、稳流电路及其防浪涌保护电路构成激光器的

恒功率驱动电源[6,7]。

+2.5 V

R9 20

D2

LD

1N4148

C17 1 μF

C13 10 uF

Rm 10 kΩ

L3 220 uH

C18 0.33 uF C19 0.33 uF

图 4 TEC 制冷器驱动电路

仪表复位后在 RAM 存储器中确定一个作为堆栈的区域,由堆栈指针指明栈顶,并对堆栈进行管理。堆栈是实 现实时中断处理的必不可少的一种数据结构[8,9]。

本系统包含两个定时器中断和 A/D 转换完成中断,中断程序流程图如图 5 所示。定时器 T0 用来控制光功 率的定时采集,定时器 T1 用来控制温度的定时采集,因此它们的中断处理程序主要是用来选择输入模拟通 道启动 A/D 转换。首先关中断、保护现场,定时器赋初值重新定时,启动 A/D 转换,恢复现场开中断。A/D 转换

10 kΩ

N1 +

+5 V VD1 VD2 VD3 VD4

-5 V

153

V1 V2

CL

3 激光电源的软件设计

文中研究的激光器稳定驱动系统中,监控主程序

10 kΩ

+5 V

V3

VD5

主要包括初始化管理模块、中断管理模块、数据处理模 10 kΩ

N2

块和控制模块。系统初始化管理模块只需要进行参数

-

VD6

初始化和堆栈初始化。参数初始化是对报警值、过程输

FANG Huai-ying, YANG Jian-hong (Department of Mechanical and Electircal Engineering, Huaqiao University, Quanzhou 362021, China)

Abstract: Laser -driven stability has a direct impact on the power reflection intensity modulated fiber optic sensor's measurement accuracy and life.To embedded system for the digital control core, PIDalgorithm to control the regulation,the laser temperature and light intensity compensation system is established. The 1310 nm wavelength laser is studied with the compensationsystem. The results show that that feedback compensation system makes reflective fiber optic sensor accuracy and stability tobe enhanced. Key words: laser; temperature; power compensation; fiber optic sensor