尿素合成塔的设计

16MnR钢制尿素合成塔的焊接工艺设计

16MnR钢制尿素合成塔的焊接工艺设计一、产品简介1、服役条件尿素合成塔的用途是使生产原料在塔体内进行合成反应,获得尿素的半成品。

净化后的气体二氧化碳经二氧化碳压缩机加压至一定压力送入合成塔底部,合成氨车间送来的液氨经过滤器除去油泥、铁屑、触媒等杂质后经液氨泵加压至一定压力送入尿素合成塔底部。

氨与二氧化碳进入合成塔后,在高温高压作用下自塔底部向上流动,同时进行尿素的合成反应,此过程中尿素的合成油两个反应过程完成,此反应在温度160~230℃、压力在10~25MPa的条件下进行,经过一定的停留时间,反应后生成一种熔融物,由合成塔的顶部排除,经减压阀降至一定压力,再送入下一步处理。

尿素的生成时一个复杂的反应过程,受压力、温度、组分等多种因素的影响,所以尿素合成塔的工作环境十分复杂、工作条件十分苛刻,必须根据设备生产能力及相应的生产系统选择具体适宜的工艺条件。

本文主要对Φ2080尿素合成塔进行焊接工艺设计2、性能要求Φ2080尿素合成塔主要由球形封头、简体、底座、人孔、塔盘等几部分组成营、高约为27.5m,塔内装有13层塔盘本设备,简体采用28mm厚的Q345R板作为内筒,8层12mm厚的Q345 R 板作为层板进行包扎图1为尿素合成塔结构示意图图1尿素合成塔结构示意图其性能要求如表1所示表1 尿素合成塔的性能要求及设计二、制作材料分析1、成分16MnR:16MnR是普通低合金钢,是锅炉压力容器专用钢,锅炉压力容器的常用材料。

它的强度较高、塑性韧性良好。

常见交货状态为热轧或正火。

属低合金高强度钢,含Mn量较低。

性能与20G(412-540)近似,抗拉强度为(450-655)稍强,伸长率为19-21%,比20G的大于24%差。

标准来源GB6654,2010年该钢号逐渐被Q345R所取代。

其化学成分如表2所示表2 16MnR化学成分表增加,屈服点和抗拉强度升高,但塑性和冲击性降低。

由于韧性、焊接和冷成型性能要求高这类钢的含C量不超过0.20%。

尿素合成塔制造工艺

尿素合成塔制造工艺初稿中国石化集团南化公司化机厂陈建俊《压力容器制造和修理》第六章典型压力容器制造工艺中国石化集团南化公司化机厂陈建俊目录6.6尿素合成塔制造工艺6.6.1概述6.6.2尿素合成塔结构型式6.6.3投产前的技术准备和制造过程中的质量控制6.6.4制造流程图6.6.5材料验收和复验6.6.6主要零部件的制造6.6.7组合、竣工检验6.6.8油漆、包装、运输6.6.9制造记录和出厂技术文件6.6.1概述尿素作为化学肥料,由于其含氮量高(含氮46%),施用后对土壤无副作用,深受农业工作者的欢迎。

尿素除用作化肥外,还广泛用于其他工业和经过深加工作为牙膏、医药、塑料的原料,并可直接掺和在牛羊等反刍动物的饲料中,促进动物长膘。

因此尿素工业自实现工业化后,发展很快,尿素的生产也一直成为工业化国家化肥生产水平的重要标志,我国自二十世纪六十年代开始生产尿素,目前也成为世界尿素生产的大国,生产能力居世界首位,但由于我国人口众多,粮食需求量也是世界首位,尿素总需求量仍然满足不了要求。

由于原料原因,我国的尿素成本比国外高、缺乏竞争力,老装置的改造和新建的尿素生产装置采用高效生产流程和新型设备是今后发展的方向。

尿素合成塔是尿素生产装置中的关键设备之一,它在尿素生产流程中占有重要的地位。

典型的尿素生产流程见图一。

可以说尿素工业的发展与尿素合成塔的设计制造技术的发展是紧密相连的。

根据尿素合成反应式:2NH3+CO2NH4COONH2NH2CONH2+H2O(氨基甲酸铵)(尿素)这些介质的混合物在一定温度和压力下,会生成氰酸和氰氧铵。

CO(NH2)2NH3+HCNO NH4CNO(氰酸)(氰氧铵)氰酸和氰氧铵是一种非氧化性有机酸。

氰氧离子(CNO-)对不锈钢的氧化膜强烈的破坏作用,使一般的不锈钢在尿素介质中失去了耐蚀能力。

据有关资料介绍,1Cr18Ni9Ti这种材料在尿素合成反应条件下,年腐蚀率为3mm,而更可怕的是产生选择性局部腐蚀,不等钢材全面腐蚀变薄就在某一局部甚至某一肉眼无法看到的一点腐蚀穿透导致设备泄漏而失效。

尿素合成塔吊装方案

安徽临泉化工股份有限公司6万吨/年尿素改造工程设备吊装方案批准:审核:安全汇签:编制:中国化学工程第十四建设公司三公司二○○六年六月二十八日卷内目录第一章编制依据 (3)第二章设备及吊装方法介绍 (3)2.1设备吊装参数简述 (3)2.2设备吊装方法综述 (3)第三章设备吊装 (4)3.1 2×100t双桅杆夺吊滑移法主要步骤与参数: (4)3.2 主要施工步骤: (4)3.3 施工平面布置 (5)3.4 吊装立面示意图(详见后页) (5)第四章吊装受力分析与校验 (6)4.1设备立直时,设备吊耳受力计算 (6)4.2 设备腾空时,单根桅杆受力计算: (7)4.3 缆风索系统的设置与校验 (10)4.4前牵系统设置 (10)4.5后牵系统设置 (11)4.6主跑绳长度计算 (11)第五章安全技术措施 (11)第六章机具、设备、材料需求 (13)6.1 吊装机械需求见下表 (13)6.2 吊装辅材一览表 (13)6.3 配置清单表 (14)第七章人员及进度计划 (15)7.1 进度计划 (15)7.2 劳动力组织 (15)附1 吊装时桅杆基本参数 (16)附2 吊装俯视平面图 (17)附3吊装侧视平面图 (18)附4单节桅杆简图 (19)第一章编制依据(1) 6万吨/年尿素改造工程项目设计文件。

(2) 招标文件答疑、咨询、踏勘等。

(3) 以往承建类似工程的施工经验。

(4)《化工工程建设起重施工规范》。

(5) 2×100吨桅杆的吊装参数第二章设备及吊装方法介绍2.1设备吊装参数简述本项目的高为32.5m,重约145吨尿素合成塔属于大型设备吊装。

由于是改建工程,尿素合成塔的配套设备没有变动,因此吊装场地受到限制,使安装工作遇到较大困难,在大型吊车无法进入现场的前提下,我方拟订用2×100吨格构式桅杆吊装。

典型设备见下表:2.2设备吊装方法综述吊装方法:双桅杆滑移法整体吊装第一步,设备水平运输至基础前。

Φ1000层板包扎式尿素合成塔

Φ1000层板包扎式尿素合成塔设计(平板封头)学生:学号:专业:班级:指导教师:年月毕业设计(论文)任务书设计(论文)题目:φ1000层板包扎式尿素合成塔设计(平板封头)院:专业:班级:学号:学生:指导教师:接受任务时间系主任(签名)院长(签名)1.毕业设计(论文)的主要内容及基本要求设计(论文)的原始数据年产8万吨尿素,塔体为层板包扎式,工艺采用水溶液全循环法。

2.指定查阅的主要参考文献及说明①《机械设计手册》,机械工业出版社②GB150-98《钢制压力容器》以及《相关标准》③《机械制图》,清华大学出版社④《材料与零部件》,《化工设计手册》编写组,上海人民出版社⑤《高压容器设计》上海人民出版社⑥《尿素生产工艺》期刊主要有:《中氮肥》、《化工设计通讯》、《化工机械》、《化肥工业》3.进度安排摘要尿素合成塔是合成尿素生产过程中的主要关键设备,因此尿素合成塔的设计和制造显得尤为重要。

本设计工艺采用水溶液全循环法,设计中对整个塔设备进行了详细的工艺计算和热量衡算。

依据国家标准对尿素合成塔进行了结构设计和强度分析。

关键词:尿素合成塔;工艺计算;结构设计;强度计算ABSTRACTUrea synthesis reactor is the key equipment in the production of urea synthetic, Thus urea reactor design and manufacture appears to be particularly important. The design of the traditional design of the succession model,the design of the entire urea reactor carried out a detailed calculation of the technics and the heat balance. The design basis for national standards for urea synthesis tower of strength for the design and structure. Meanwhile, through the use of the large-scale CNC tube bender can increase the length of the section, thereby reduce the cylinder for the girth weld, and increase security of the tower .Keywords:Urea synthesis reactor;strength calculation;Structure design;Process Calculation;national standards.目录摘要 (Ⅰ)ABSTRACT (Ⅱ)第一章绪论 (1)1.1 尿素及其生产概况 (1)1.2 尿素的性质 (2)1.2.1 尿素的物理性质 (2)1.2.2尿素的化学性质 (2)1.3尿素的用途 (2)1.4 尿素生产方法 (3)1.4.1 尿素生产原料 (3)1.4.2水溶液全循环法 (3)第二章工艺计算 (5)2.1物料衡算计算条件的确定 (5)2.2水溶液全循环法物料衡算 (8)2.2.1 压缩系统 (8)2.2.2 合成系统 (10)2.3合成塔的热量衡算 (13)第三章尿素合成塔的结构选型及论证 (18)3.1 尿素合成塔总体结构基本要求 (18)3.2 合成塔的总体结构型式 (18)3.3尿素合成塔的筒体结构型式及其论证 (18)3.3.1 单层式 (18)3.3.2 组合式 (19)3.3.2.1多层包扎式 (19)3.3.2.2热套式 (20)3.3.2.3绕板式 (20)3.3.2.4整体多层包扎式 (21)3.3.2.5绕带式 (22)第四章尿素合成塔设备和内件材料的选择及论证 (24)4.1 材料选择的原则 (24)4.2 筒体外筒材料的选择及论证 (24)4.3 衬里、接管和内件材料的选择 (24)第五章尿素合成塔的结构设计计算 (26)5.1 尿素合成塔的有效容积 (26)5.1.1 设计条件 (26)5.1.2 设计程序 (26)5.1.3 计算 (26)5.2 筒体设计计算 (27)5.2.1 设计条件 (27)5.2.2 强度设计计算 (27)5.3 密封件的设计计算 (28)5.3.1 密封结构的选型及其论证 (28)5.3.1.1 (28)5.3.1.2 (28)5.3.2 密封件材料选择及结构尺寸的确定 (30)5.3.3 主螺栓载荷计算 (31)5.3.4 主螺栓及主螺母的设计计算 (31)5.4 筒体端部法兰设计计算 (33)5.4.1 法兰结构型式 (33)5.4.2法兰常用材料 (34)5.4.3 法兰的结构尺寸 (34)5.4.4 法兰的强度校核 (35)5.5 筒体端部平盖的设计计算 (38)5.5.1 常用材料 (38)5.5.2 结构尺寸 (38)5.5.3 设计计算 (38)5.6 底封头的设计计算 (41)5.6.1封头材料 (41)5.6.2设计计算 (41)5.7 裙座 (42)5.7.1 裙座的选材 (42)5.7.2 裙座的结构选型 (42)5.7.3 裙座尺寸的确定 (42)5.8 塔板 (42)5.8.1 塔板材料 (42)5.8.2 塔板数的确定 (43)5.8.3 塔板结构 (43)第六章开孔及开孔补强 (44)6.1 接管 (44)6.1.1 接管材料 (44)6.1.2 接管内经计算 (44)6.1.3 接管壁厚 (44)6.2 开孔 (45)6.3 开孔补强 (46)6.3.1 补强的形式 (46)6.3.2 补强的计算 (46)第七章塔设备强度设计和稳定性校核 (51)7.1 塔体的载荷计算 (51)7.1.1 塔体的质量载荷 (51)7.1.2 自振周期计算 (51)7.1.3 风载荷 (52)7.1.4 地震载荷 (54)7.1.5 最大弯矩 (55)7.2 强度及稳定性校核 (55)7.2.1各种载荷引起的轴向应力 (55)7.2.2塔体和裙座危险截面的强度与稳定校核 (56)第八章专题讨论 (58)第九章结论 (60)参考文献 (61)致谢 (62)第一章绪论1.1 尿素及其生产概况(qq1596125885)在化学肥料中,以氮肥需求量最大,应用最广。

尿素四大件吊装方案

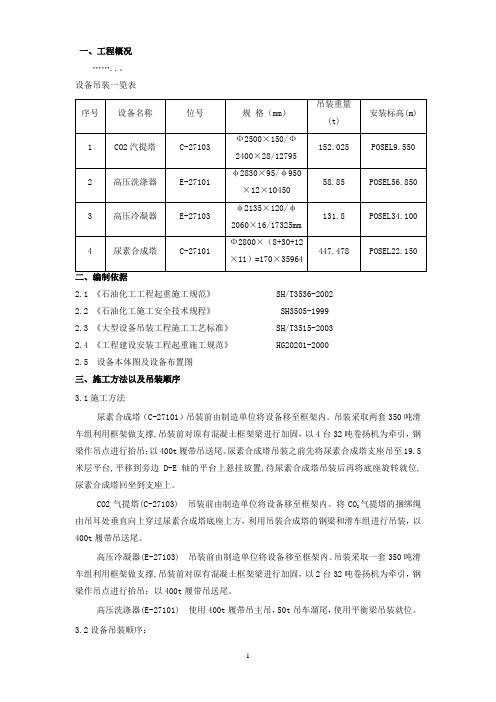

一、工程概况……..。

设备吊装一览表2.1 《石油化工工程起重施工规范》 SH/T3536-20022.2 《石油化工施工安全技术规程》 SH3505-19992.3 《大型设备吊装工程施工工艺标准》 SH/T3515-20032.4 《工程建设安装工程起重施工规范》 HG20201-20002.5 设备本体图及设备布置图三、施工方法以及吊装顺序3.1施工方法尿素合成塔(C-27101)吊装前由制造单位将设备移至框架内。

吊装采取两套350吨滑车组利用框架做支撑,吊装前对原有混凝土框架梁进行加固,以4台32吨卷扬机为牵引,钢梁作吊点进行抬吊;以400t履带吊送尾。

尿素合成塔吊装之前先将尿素合成塔支座吊至19.5米层平台,平移到旁边D-E轴的平台上悬挂放置,待尿素合成塔吊装后再将底座旋转就位, 尿素合成塔回坐到支座上。

CO2气提塔(C-27103) 吊装前由制造单位将设备移至框架内。

将CO2气提塔的捆绑绳由吊耳处垂直向上穿过尿素合成塔底座上方,利用吊装合成塔的钢梁和滑车组进行吊装,以400t履带吊送尾。

高压冷凝器(E-27103) 吊装前由制造单位将设备移至框架内。

吊装采取一套350吨滑车组利用框架做支撑,吊装前对原有混凝土框架梁进行加固,以2台32吨卷扬机为牵引,钢梁作吊点进行抬吊;以400t履带吊送尾。

高压洗涤器(E-27101) 使用400t履带吊主吊,50t吊车溜尾,使用平衡梁吊装就位。

3.2设备吊装顺序:尿素合成塔 CO2气提塔高压冷凝器高压洗涤器3.3设备吊装程序图设备吊装顺序示意图四、受力计算4.1尿素合成塔4.1.1计算载荷P=(Q+q)*k1*k2=(447.478+20) *1.1*1.1=565.65tQ---------设备重量q---------机索具重量k1-------动载系数1.1k2-------不均衡系数1.14.1.2设备抬头时受力P Y1=P*X c/n=565.65*17982/35964=282.82tX c--------设备重心17982 mmn----------滑车组吊点距离35964 mm2)设备抬头时起吊滑车组的受力P0=P Y/2=282.82/2=141.41t3)送尾吊车受力=230.1tF=17982∗447.47835964−1000SCC4000力士乐履带吊H工况回转半径8米臂长24米条件下额定起重量为240t,符合要求。

尿素化工厂合成设计

毕业设计题目:10万吨/年尿素化工厂合成工艺设计系别:专业:姓名:学号:指导教师:河南城建学院2012 年5 月20 日河南城建学院毕业设计(论文)任务书题目10万吨/年尿素化工厂合成工艺设计系别化学化工系专业化学工程与工艺班级学号学生姓名指导教师发放日期2011年12月19日河南城建学院本科毕业设计(论文)任务书学生,最后同学生毕业论文等其它材料一起存档。

·成绩评定·毕业设计(论文)成绩评定·指导教师评定意见·一、评语:二、评分:(1)理工科评分表(2)文科评分表指导教师签字:年月日·评阅教师评定意见·一、评语:二、评分:评阅教师签字:年月日·答辩小组评定意见·一、评语:答辩小组成员签字:年月日毕业答辩说明1、答辩前,答辩小组成员应详细审阅每个答辩学生的毕业设计(论文),为答辩做好准备,并根据毕业设计(论文)质量标准给出实际得分。

2、严肃认真组织答辩,公平、公正地给出答辩成绩。

3、指导教师应参加所指导学生的答辩,但在评定其成绩时宜回避。

4、答辩中要有专人作好答辩记录。

设计说明本设计采用水溶液全循环法,使用氨和二氧化碳直接合成尿素,是将未转化成尿素的氨和二氧化碳经减压加热和分离后,用水吸收生成甲铵或碳酸铵水溶液,然后全部返回合成系统循环利用,原料氨利用率可达97%以上。

水溶液全循环法主要包含以下步骤:(1)二氧化碳的压缩与净化,(2)氨的输送及尿素的合成,(3)循环回收,(4)尿素溶液加工,(5)工艺冷凝液的分配及解吸等个步骤进行合成尿素,并围绕如何调高二氧化碳二氧化碳的转化率,减少循环量,降低能耗以及提高尿素质量来进行。

首先进行工艺流程分析并根据工艺参数及有关标准进行尿素合成塔和冷凝器内的物料、热量衡算;其次就解吸塔等设备利用传质传热方程、溶液物性数据等方面的知识进行塔体的总体结构设计和计算,设计出解吸塔塔径0.8m,塔高11.16m;然后对解吸塔进行了必要的强度校核;最后绘制了主设备图和工艺流程图。

尿素合成塔(R—1301)的设计体会

尿素合成塔(R—1301)的设计体会尿素合成塔是尿素装置的核心设备,本设计是30kt/a三胺及配套尿素工程中的尿素合成塔。

该塔的内件由内件制造厂提供,外壳由我公司设计。

原料二氧化碳和氨的反应主要在该塔内进行。

本设备设计压力高(22MPa)、设计温度高(200℃),并存在严重的甲铵腐蚀。

下面就我在尿素合成塔的设计过程中的一些体会总结如下:1.设计参数与尺寸2.材料选择、结构设计与分析2.1 筒体结构的确定尿素合成塔筒体由碳钢外层和不锈钢内层组成。

其组合型式可以是多种多样的,主要有以下几种类型:(1)单层外壳,松衬不锈钢衬里层。

(2)单层外壳、爆炸衬里不锈钢层。

(3)热套多层壳体,热套内层不锈钢衬里层或松衬不锈钢衬里层。

(4)多层包扎焊接壳体,松衬不锈钢内层。

(5)以不锈钢作为内筒外层直接包扎焊接炭钢多层层板。

等等。

但经过多年的实践和比较,目前用的最多的,最可靠的结构型式是以不锈钢作为内筒外层直接包扎焊接碳钢多层层板及内筒热套不锈钢衬里后再进行多层包扎焊接的筒体结构。

本尿素合成塔设备压力高,为三类压力容器。

如果采用单层板结构,经过计算需要钢板比较厚(138mm,16MnR板材),由于国内轧机能力问题,对于厚板往往会出现轧制不均匀而造成各向不同性现象,同时由于设备厚径比较大,在卷制过程中钢板纵向纤维拉伸较大,对材料的韧性要求比较高。

另外,由于本设备壳体上接管不多,不容易造成焊接泄漏,因此,本设备就采用了以不锈钢衬里作为内筒的多层包扎焊接式筒体的结构。

2.2 筒体材料的选取由于本设备介质的腐蚀性比较强,内层材料选用的尿素级不锈钢316L mod 的材料,盲板层跟层板采用的16MnR板材。

2.3 封头型式的选取尿素合成塔上下封头可以采用整体锻件加工而成,也可以采用厚板冲压成形。

从受力的均匀性及成型各个方面来讲,球形封头比椭圆形封头均优越,同时考虑到直径较小,为减少焊缝,上下封头采用整板冲压后带极堆焊内防腐蚀层的球形封头。

尿素合成塔主要零部件的制造工艺流程设计_图文(精)

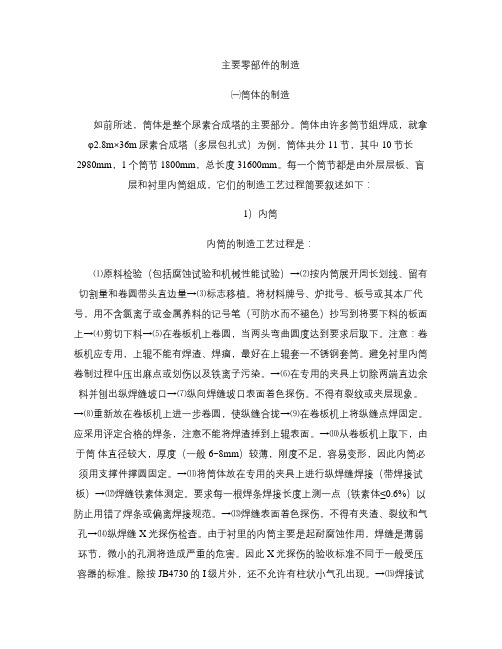

主要零部件的制造㈠筒体的制造如前所述,筒体是整个尿素合成塔的主要部分。

筒体由许多筒节组焊成,就拿φ2.8m×36m尿素合成塔(多层包扎式)为例,筒体共分11节,其中10节长2980mm,1个筒节1800mm,总长度31600mm。

每一个筒节都是由外层层板、盲层和衬里内筒组成,它们的制造工艺过程简要叙述如下:1)内筒内筒的制造工艺过程是:⑴原料检验(包括腐蚀试验和机械性能试验)→⑵按内筒展开周长划线、留有切割量和卷圆带头直边量→⑶标志移植。

将材料牌号、炉批号、板号或其本厂代号,用不含氯离子或金属养料的记号笔(可防水而不褪色)抄写到将要下料的板面上→⑷剪切下料→⑸在卷板机上卷圆,当两头弯曲圆度达到要求后取下。

注意:卷板机应专用,上辊不能有焊渣、焊瘤,最好在上辊套一不锈钢套筒。

避免衬里内筒卷制过程中压出麻点或划伤以及铁离子污染。

→⑹在专用的夹具上切除两端直边余料并刨出纵焊缝坡口→⑺纵向焊缝坡口表面着色探伤。

不得有裂纹或夹层现象。

→⑻重新放在卷板机上进一步卷圆,使纵缝合拢→⑼在卷板机上将纵缝点焊固定。

应采用评定合格的焊条,注意不能将焊渣掉到上辊表面。

→⑽从卷板机上取下,由于筒体直径较大,厚度(一般6~8mm)较薄,刚度不足,容易变形,因此内筒必须用支撑件撑圆固定。

→⑾将筒体放在专用的夹具上进行纵焊缝焊接(带焊接试板)→⑿焊缝铁素体测定。

要求每一根焊条焊接长度上测一点(铁素体≤0.6%)以防止用错了焊条或偏离焊接规范。

→⒀焊缝表面着色探伤,不得有夹渣、裂纹和气孔→⒁纵焊缝X光探伤检查。

由于衬里的内筒主要是起耐腐蚀作用,焊缝是薄弱环节,微小的孔洞将造成严重的危害。

因此X光探伤的验收标准不同于一般受压容器的标准。

除按JB4730的I级片外,还不允许有柱状小气孔出现。

→⒂焊接试板的晶间腐蚀倾向试验和选择性腐蚀检查及金相检查。

其方法按HG/T3172和HG/T3173、HG/T3174验收标准按GB9842或工程标准的规定。

尿素合成塔球形封头具体制造工艺流程设计和检测设计

八.尿素合成塔封头制造详细工艺流程(包括检测)●下部半球形封头制造过程:原材料检验→喷砂→UT检测→标准移植→气割下料→刨削拼接坡口→预组合并在大型立车上夹紧→车削外圆边缘坡度→在龙门刨床上精加工拼接焊缝坡口→组对焊接(组对时在特制的装有预热装置的场地上进行)预热温度200℃±30℃→检验,包括焊缝的PT,RT检测以及焊缝及热影响区的硬度试验→加热→冲压→测定成形后球壳各部位实际厚度→焊缝及热影响区内外表面MT→整个球面进行UT→正火+回火(带焊接试板)→试板力学性能试验→精加工环向端面→球壳内壁用砂轮打磨光滑呈金属光泽→清洗内表面→在专用的焊接变位器上夹紧,找正→在球壳外壁安装远红外电加热及保温层→通电预热,使球壳温度≥100℃→进行第一层(过渡层)带极板堆焊和球底中心部位的焊条、电弧堆焊→打磨焊接接头部分→堆焊层表面PT(抽查30﹪面积)→UT检测(也抽查30﹪,以焊带搭接处为主)→消除应力热处理→表面清洗,不得有油污等影响继续堆焊质量的杂物→堆焊第二层(耐蚀层)不锈钢(包括焊条电弧堆焊)→铁素体测定100﹪PT→100﹪UT→测量堆焊层厚度→加工环向焊接坡口→镗制底部和侧面物料接管焊接坡口→所有坡口的碳钢部分进行MT→清洗坡口表面(用酒精擦洗除去油污)→组对接管→球壳接管周围适当预热→焊接→焊接铁素体测定→焊缝表面PT→与筒体组对焊接●上封头球壳的制造工艺过程在球壳冲压成形部分与下封头相同,以后工序如下:上封头球壳冲压成形并经正火+回火处理,力学性能试验合格后→在立车上加工人孔开孔与人孔法兰的焊接坡口→检验坡口合格后→与人孔法兰锻件组对→点焊固定(预热)→预热(≥150℃)焊接→UT、MT→硬度检查→直线加速器RT 检测(有条件厂家)→组对两个吊耳→局部预热≥150℃→焊接吊耳→焊满后表面打磨→MT、UT→消除应力热处理→UT、MT→硬度检查→球壳内壁打磨光滑呈金属光泽→清洗干净→堆焊不锈钢(堆焊程序与下封头相同)→堆焊人孔衬里过渡层→精加工人孔内圆及人孔密封面镶环槽→组对人孔内圆衬里和密封底镶环→焊接→焊接铁素体检查→焊接表面PT→精加工人孔密封面→螺栓孔加工→检验九.封头成形后热处理及其检测热处理奥氏体不锈钢封头在冷压后不需要进行热处理,但在热压后一定要进行热处理。

尿素合成塔吊装方案

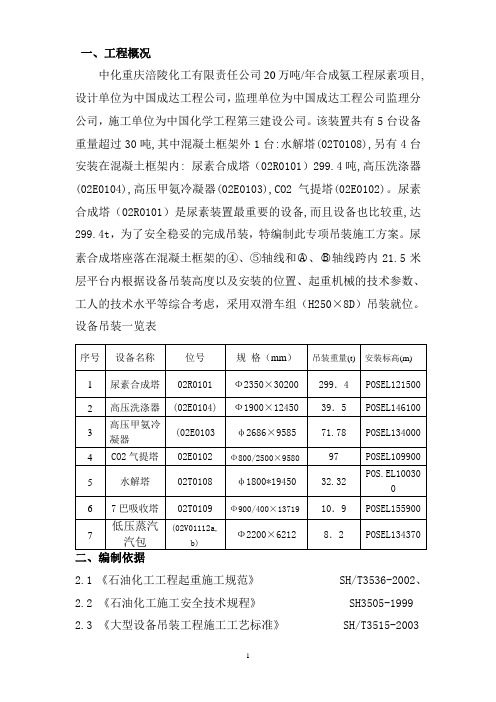

一、工程概况中化重庆涪陵化工有限责任公司20万吨/年合成氨工程尿素项目,设计单位为中国成达工程公司,监理单位为中国成达工程公司监理分公司,施工单位为中国化学工程第三建设公司。

该装置共有5台设备重量超过30吨,其中混凝土框架外1台:水解塔(02T0108),另有4台安装在混凝土框架内: 尿素合成塔(02R0101)299.4吨,高压洗涤器(02E0104),高压甲氨冷凝器(02E0103),CO2气提塔(02E0102)。

尿素合成塔(02R0101)是尿素装置最重要的设备,而且设备也比较重,达299.4t,为了安全稳妥的完成吊装,特编制此专项吊装施工方案。

尿素合成塔座落在混凝土框架的④、⑤轴线和○A、○B轴线跨内21.5米层平台内根据设备吊装高度以及安装的位置、起重机械的技术参数、工人的技术水平等综合考虑,采用双滑车组(H250×8D)吊装就位。

设备吊装一览表2.1 《石油化工工程起重施工规范》 SH/T3536-2002、2.2 《石油化工施工安全技术规程》 SH3505-1999 2.3 《大型设备吊装工程施工工艺标准》 SH/T3515-20032.4 《工程建设安装工程起重施工规范》 HG20201-20002.5 设备本体图及设备布置图三、施工方法以及吊装顺序3.1施工方法尿素合成塔(02R0101)吊装采取两套250吨滑车组利用框架做支撑, 以4台20吨卷扬机为牵引,钢梁作吊点进行抬吊;以一套32吨滑车组为牵引,以一套32吨滑车组为后遛。

尿素合成塔吊装之前先将尿素合成塔支座吊到21.5米层平台,平移到旁边3-4轴的平台上,待尿素合成塔吊装后再将底座就位, 尿素合成塔回坐到支座上。

高压洗涤器(02E0104)利用两套50吨的滑车组吊装,一套位于4-5轴线利用尿素合成塔框架垂直吊装超过EL134100平面,另一套50吨的滑车组位于3-4轴线,当设备超过EL13400面平台时该套滑车组开始受力,逐渐将设备水平夺吊到安装位置。

尿素合成塔主要零部件的制造工艺流程设计

主要零部件的制造㈠筒体的制造如前所述,筒体是整个尿素合成塔的主要部分。

筒体由许多筒节组焊成,就拿φ2.8m×36m尿素合成塔(多层包扎式)为例,筒体共分11节,其中10节长2980mm,1个筒节1800mm,总长度31600mm。

每一个筒节都是由外层层板、盲层和衬里内筒组成,它们的制造工艺过程简要叙述如下:1)内筒内筒的制造工艺过程是:⑴原料检验(包括腐蚀试验和机械性能试验)→⑵按内筒展开周长划线、留有切割量和卷圆带头直边量→⑶标志移植。

将材料牌号、炉批号、板号或其本厂代号,用不含氯离子或金属养料的记号笔(可防水而不褪色)抄写到将要下料的板面上→⑷剪切下料→⑸在卷板机上卷圆,当两头弯曲圆度达到要求后取下。

注意:卷板机应专用,上辊不能有焊渣、焊瘤,最好在上辊套一不锈钢套筒。

避免衬里内筒卷制过程中压出麻点或划伤以及铁离子污染。

→⑹在专用的夹具上切除两端直边余料并刨出纵焊缝坡口→⑺纵向焊缝坡口表面着色探伤。

不得有裂纹或夹层现象。

→⑻重新放在卷板机上进一步卷圆,使纵缝合拢→⑼在卷板机上将纵缝点焊固定。

应采用评定合格的焊条,注意不能将焊渣掉到上辊表面。

→⑽从卷板机上取下,由于筒体直径较大,厚度(一般6~8mm)较薄,刚度不足,容易变形,因此内筒必须用支撑件撑圆固定。

→⑾将筒体放在专用的夹具上进行纵焊缝焊接(带焊接试板)→⑿焊缝铁素体测定。

要求每一根焊条焊接长度上测一点(铁素体≤0.6%)以防止用错了焊条或偏离焊接规范。

→⒀焊缝表面着色探伤,不得有夹渣、裂纹和气孔→⒁纵焊缝X光探伤检查。

由于衬里的内筒主要是起耐腐蚀作用,焊缝是薄弱环节,微小的孔洞将造成严重的危害。

因此X光探伤的验收标准不同于一般受压容器的标准。

除按JB4730的I级片外,还不允许有柱状小气孔出现。

→⒂焊接试板的晶间腐蚀倾向试验和选择性腐蚀检查及金相检查。

其方法按HG/T3172和HG/T3173、HG/T3174验收标准按GB9842或工程标准的规定。

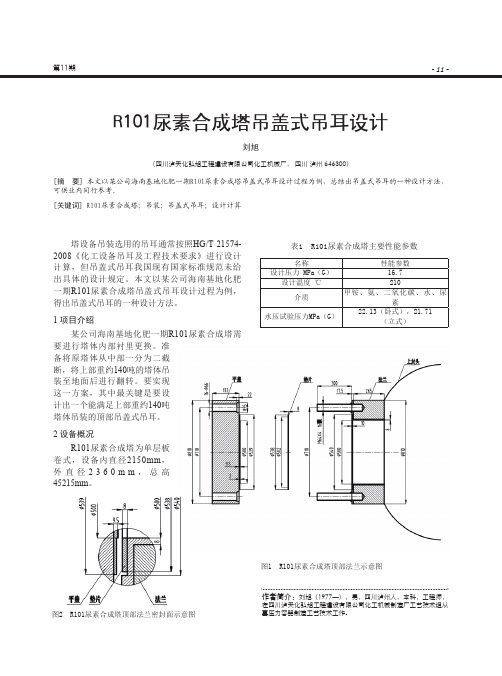

R101尿素合成塔吊盖式吊耳设计

τa

kg/cm2

σb

kg/cm2

σab

kg/cm2

τs

kg/cm2

σM

kg/cm2

σt

kg/cm2

τt

kg/cm2

4 吊盖式吊耳设计 4.1 初始数据 4.1.1 许用应力值

最不利组合载荷 螺栓圆上的单位载荷 吊盖法兰螺栓圆半径 设备抬头时设备头部提升力 钢材标准常温抗拉强度 钢材标准常温曲服强度 拧紧螺母时所需力矩

吊装螺柱总数量 每个角位的螺柱数量

托起端载荷 吊耳横向载荷 吊耳纵向载荷

备注

查《压力容器设计手册 第三版》表7-10

表7,表8 Ft=Rm/3 Fb=Rm/3 Fs=Rm×0.8/3 Fp=Rm/3 Fab=Rm×0.7/3

表5 GB50798-2012,p14,K≥1.5 HG/T 21574-2008,p72,K=1.65 GB50798-2012,p64,Kt=0.2 GB50798-2012,p65,Kz=0.3

吊盖吊耳板 Q345R δ=130mm 480

285

吊装螺柱 35CrMoA M64×4

805

685

抗拉Ft 160 268

许用应力值(MPa)

抗弯Fb 160 268

剪切Fs 128 214

抗压Fp 160 /

角焊缝许用 应力Fab 112

/

注:Ft=Rm/3,Fb=Rm/3,Fs=Rm×0.8/3,Fp=Rm/3,Fab=Rm×0.7/3。 4.1.2 吊装段设备重心位置

按照《化工设备制造与吊装》第292页介绍的方法,确定吊装段设备重心的位置。 起吊点到尾端吊点的间距:L1=2206.5cm;起吊点到重心的间距:L2=1203.25cm;尾端吊点到重心 的间距:L3=1003.25cm;尾端吊点到设备中心线的间距:L4=118cm。

尿素塔优化设计

(3-15)

g6 (x) x1 0 g7 (x) x2 0 g8(x) x3 0

(3-16) (3-17) (3-18)

1.2.3 优化设计数学模型

根据上面的分析,可得出基于高压容器的最小质量为目标函数的优化设计的 数学模型为

min f x x1 x2 4V x12 2x1 3 x2 3 x1 x3 2 x2 2

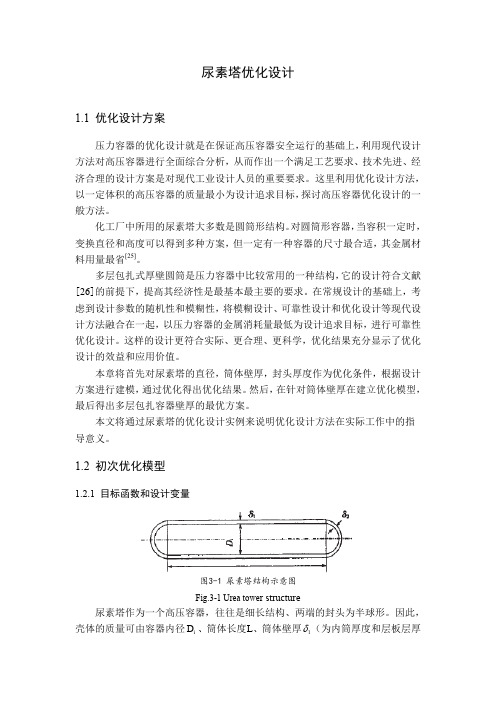

图3-1 尿素塔结构示意图

Fig.3-1 Urea tower structure 尿素塔作为一个高压容器,往往是细长结构、两端的封头为半球形。因此, 壳体的质量可由容器内径 Di 、筒体长度L、筒体壁厚1(为内筒厚度和层板层厚

度之和)及封头厚度2 等参数来确定,在一定设计条件下,由内径 Di 和筒体长 度L 可确定壳体壁厚 1 及封头壁厚2 ,因此可以选择高压容器的形状尺寸 Di 、 1 、2 作为设计变量,即

化工厂中所用的尿素塔大多数是圆筒形结构。对圆筒形容器,当容积一定时, 变换直径和高度可以得到多种方案,但一定有一种容器的尺寸最合适,其金属材 料用量最省[25]。

多层包扎式厚壁圆筒是压力容器中比较常用的一种结构,它的设计符合文献 [26]的前提下,提高其经济性是最基本最主要的要求。在常规设计的基础上,考 虑到设计参数的随机性和模糊性,将模糊设计、可靠性设计和优化设计等现代设 计方法融合在一起,以压力容器的金属消耗量最低为设计追求目标,进行可靠性 优化设计。这样的设计更符合实际、更合理、更科学,优化结果充分显示了优化 设计的效益和应用价值。

尿素塔优化设计

1.1 优化设计方案

压力容器的优化设计就是在保证高压容器安全运行的基础上,利用现代设计 方法对高压容器进行全面综合分析,从而作出一个满足工艺要求、技术先进、经 济合理的设计方案是对现代工业设计人员的重要要求。这里利用优化设计方法, 以一定体积的高压容器的质量最小为设计追求目标,探讨高压容器优化设计的一 般方法。

尿素合成塔的优化研究杨雪娇刘瑞樊会会

尿素合成塔的优化研究杨雪娇刘瑞樊会会发布时间:2021-04-14T14:17:42.237Z 来源:《中国科技信息》2021年4月作者:杨雪娇刘瑞樊会会[导读] 随着我国经济的高速发展,我国各行各业也呈现出良好的发展趋势,本文结合化工总厂原尿素合成塔的设计和运行情况,对影响尿素合成塔CO2转化率的各种因素进行了全面分析,指出了原尿素合成塔的不足,为提高尿素合成塔CO2转化率进行装置改造指明方向,也为新装置设计提供借鉴。

新疆乌鲁木齐市兖矿新疆煤化工有限公司杨雪娇刘瑞樊会会 830000摘要:随着我国经济的高速发展,我国各行各业也呈现出良好的发展趋势,本文结合化工总厂原尿素合成塔的设计和运行情况,对影响尿素合成塔CO2转化率的各种因素进行了全面分析,指出了原尿素合成塔的不足,为提高尿素合成塔CO2转化率进行装置改造指明方向,也为新装置设计提供借鉴。

关键词:尿素合成塔;优化引言近年来,我国正在建设一个资源节约型、环境友好型的和谐社会。

作为化肥行业之一的尿素产业,改变高耗、高产、高排污之传统粗放型经济增长模式,达到自主创新、节能降耗、零排放之目标,实现又好又快地科学和谐发展,是尿素行业十一·五期间的主要任务1尿素合成塔的结构与流程概述气、液体从高压甲铵冷凝器出来后分别由底部气体进口和液体进口接管进入尿素合成塔(两根接管目的是为了减少制造的困难,也有工厂采用一根接管)。

在合成塔底部的去高压喷射器将小部分甲铵与尿素混合输送到高压喷射器,再跟液氨一同进入到高压甲铵冷凝器,其目的是为了避免在生产不正常使高压喷射器抽吸尿素合成塔的混合液。

物科进入塔底以后,从下往上依次通过合成塔内的筛板,反应后的溶液经过出料管从塔底流出,未反应的CO2、NH3和惰性气体从合成气出口流出到高压洗涤器。

尿素合成塔为直立圆筒式设计,内部设有液位测量套管,塔壁上设有测量塔壁温度的温度计接口。

尿素合成塔的主要组成部分包括:①筒体。

压力容器尿素塔设备工艺原理

压力容器尿素塔设备工艺原理背景介绍尿素是一种常见的化肥,其生产过程使用到了压力容器尿素塔设备。

压力容器尿素塔设备主要由尿素合成塔、冷凝器、分离器、循环泵和蒸汽回收装置等部件组成。

本文将探讨压力容器尿素塔设备的工艺原理。

工艺流程原料输入压力容器尿素塔设备的生产过程需要先将尿素原料输入到尿素合成塔中。

通常来说,尿素原料是由氨和二氧化碳所组成的反应气体。

这些气体会通过管道输送到尿素合成塔中。

合成反应尿素合成塔是压力容器尿素塔设备中的核心组件。

在尿素合成塔内,反应气体会通过钛铁合金催化剂床层,进行合成反应。

这项化学反应被称为哈伯-博仑过程,产生的产物是尿素。

出料与冷凝通过合成反应后,产生的尿素容易挥发和分解,因此需要将其迅速冷却并投入到分离器中进行分离。

通常,产生的气体被输送到冷凝器中进行冷却,在冷凝器中,气体冷却后变成液体,被分离为尿素混合物和残余气体。

分离处理分离器是压力容器尿素塔设备中的另一个重要组件。

在分离器中,尿素混合物被进一步分离和净化。

在这个过程中,使氨、尿素和烃分别分布在三相界面上,并逐渐沉淀成粒,经过分离器底部的过滤器,可得到优良的尿素晶粒。

循环泵和蒸汽回收尿素合成过程中需要消耗高温高压的蒸汽。

压力容器尿素塔设备中设有蒸汽回收装置来回收这些蒸汽,并用它们来加热合成塔。

此外,循环泵还可以将蒸汽和水混合物循环输送至尿素合成塔中,完成合成反应。

结论压力容器尿素塔设备的工艺原理十分重要,直接关系到尿素生产的效率和成本。

了解并掌握压力容器尿素塔设备的工艺原理可以为尿素生产企业提供可靠的技术支持,避免潜在的问题和风险的发生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氮是农作物生长必需的第一大要素,因而氮肥也是化肥工业中产量最大的肥料品种。

氮肥品种主要有尿素、硝酸铵、硫酸铵、碳酸氮铵、氯化铵等,其中尿素为最主要的氮肥。

尿素是一种中性速效肥料, 含氮量在46﹪(质量)以上, 综合肥效高, 易贮藏, 运输, 正因为尿素作为肥料具有诸多优点, 目前全世界尿素产量占氮肥总产量的1/3以上, 跃居首位, 且具有继续上升的趋势。

尿素在工业上的用途也很广泛, 尿素产量10﹪的以上用作工业原料, 主要工业用途是作为高聚物合成原料。

我国尿素工业的发展史始于1958年。

目前,国内已能自行生产和建造各种规模的尿素生产装置。

1、尿素的物理性质

尿素(Urea)的分子式为CO(NH2)2,分子量为60.06。

纯尿素为白色、无臭的针状或棱柱状结晶体。

工业产品由于含有杂质,有时略带红色。

尿素的熔点为132.76℃.比重为3358㎏/m3:,导热系数为79.91w/(m2 K)。

尿素易溶于水和液氨,也能溶于醇类,稍溶于乙醚和酯、其溶解度随温度的升高而增加。

温度大于300℃时,尿素在液氮中的溶解度比在水中的溶解度大。

20、40、600℃时尿素在水中的溶解度(摩尔分率)分别为0.241、0.325、0.4293饱和溶液的密度分别为1.147、1.167、1.1848g/cm3;饱和溶液的蒸汽压分别为1733、5333、11999Pa。

尿素具有吸湿性,当空气的相对湿度达到尿素的吸湿点时,尿素吸收空气中的水份而潮解。

2.尿素的化学性质

尿素在强酸溶液中呈弱碱性.能与酸作用生成盐类。

例如,尿素与硝酸作用生成能做溶于水的硝酸尿素;尿素与磷酸作用生成易溶于水的磷酸尿素;尿素与盐类相互作用可生成组合物.如Ca(N03)/4CO(NH2):,NHlCl.CO(NH2):等。

3、尿素的用途

尿素是生理中性肥料,在土壤中不残留任何有害物质,长期施用没有不良影响,因而在农业上得到广泛的应用。

它具有调节花量、疏花疏果、水稻制种、防治虫害、尿素铁肥作用等。

尿素也可以部分代替蛋白质作为反刍动物的饲料,同时尿素也是工业原料,在有机合成工业中、尿素可闻来制取高聚物合成材料,尿素甲醛树脂可用于生产塑料、漆料和胶合剂等;在医药工业中,其可作为利尿别、镇静剂、止痛剂等原料。

此外,在石油、纺织、纤维京、造纸、炸药、制革、染料和选矿等生产中也都需用尿素。

4、尿素的生产方法

60年代初,水溶液全循环法尿素生产工艺实现了工业化;60年代末,氨气提法和CO2气提法尿素装置投产成功,使尿素生产技术飞跃发展;80年代,IDR法,ACES法,UTI法生产装置相继投产,进一步降低了物耗和能耗;90年代初,双塔高效HEC法尿素装置投产。

氨气提法,IDR法,ACES法,UTI法和HEC法中,氨气提法在我国大氮

肥应用较多,IDR法仅泸天化使用,其它方法的部分技术在大中小尿素厂技改中应用。

5、水溶液全循环法

此法是将未反应的NH3和CO2用水吸收生成甲铵或碳酸铵水溶液再循环返回合成系统。

水溶液全循环法在尿素生产中一直占有重要位置,且在不断改进和发展中。

图1-1 水溶液全循环法尿素生产过程示。