重油催化裂化装置提升管反应系统的技术改造

重油催化裂化装置提升管反应器优化控制技术研究的开题报告

重油催化裂化装置提升管反应器优化控制技术研究的开题报告(注:以下内容仅供参考,具体内容应根据实际情况进行调整)一、选题背景及意义重油催化裂化是一种高级炼油技术,可以将重质油转化为高质量的汽油、柴油等产品。

该技术已经被广泛应用于炼油厂,在提高产能、降低能耗、改善产品质量等方面发挥了重要作用。

然而,在重油催化裂化过程中,由于反应器内物料流动状态不稳定,容易出现积垢、堵塞等问题,降低了反应器的转化率和产量,同时也增加了能耗和设备运行成本。

因此,针对重油催化裂化提升管反应器的优化控制技术研究,具有重要的现实意义。

二、研究内容及目标本研究将针对重油催化裂化提升管反应器的流动状态特点和现有的优化控制方法,开展如下研究内容:1.建立重油催化裂化提升管反应器的数学模型,详细描述反应器内物料的流动状态和化学反应规律,为后续的优化控制算法提供理论支持。

2.基于反应器模型,开发适用于提升管反应器的优化控制算法,结合反应器实际运行数据,进行算法的优化和验证,通过调整反应器内的流动状态参数等控制策略,达成反应器的最优化运行,并提高产品质量和产量。

3.开展反应器实际运行数据采集和分析工作,构建反应器实时监测系统,通过数据分析和处理,为优化控制算法提供实际数据支持,并进行反馈调整。

4.开展反应器优化控制算法的应用实验,对实验结果进行分析和总结,比较优化控制算法和传统控制算法在反应器运行效率和产品质量方面的差异,并对优化控制算法的具体应用范围进行评估。

三、研究方法和技术路线本研究采用如下方法和技术路线:1. 理论分析法:通过建立数学模型,分析反应器内物料的流动状态和化学反应规律。

2. 优化算法:研究和开发适用于提升管反应器的优化控制算法,包括PID控制算法、模糊控制算法、神经网络控制算法等。

3. 数据采集与分析:对反应器运行数据进行采集和分析,根据数据结果进行反馈调整,为优化控制算法提供实际支持。

4. 实验验证:开展反应器优化控制算法的应用实验,对实验结果进行分析和总结。

重油催化装置DCS升级改造施工管理

507

b.对各种卡件按总 数 的 100% 进 行 测 试,测 试各通道的功能完整性;

c. 按 图 纸 资 料 检 查 各 回 路 组 态 是 否 正 确 ,对 联锁、顺控及复 杂 控 制 回 路 等 关 键 回 路 进 行 可 行 性 测 试 ,并 对 画 面 质 量 进 行 检 查 ;

d. 测 试 事 件 记 录 、报 警 、诊 断 功 能 的 实 现 ; e. 检 查 所 有 的 设 备 、部 件 是 否 按 照 要 求 做 好 标 记 ,是 否 按 照 图 纸 布 置 机 柜 和 端 子 ; f. 根 据 图 纸 检 查 电 源 和 接 地 情 况 。 完成 FAT后 由 双 方 系 统 工 程 师 在 报 告 上 签 字 ,并 按 计 划 对 机 柜 进 行 整 体 打 包 托 运 。 2.2 现 场 实 施 依据现场停工检修 计 划,制 定 相 应 的 DCS系 统改造方案,包 括 人 员、设 施、时 间 安 排 以 及 工 作 量 安 排 ,保 证 保 质 保 量 按 时 完 成 工 作 。 开箱。新机柜 运 到 厂 区 后,在 开 箱 前 要 保 存 在干燥、温湿度适宜的地方。开箱验收是在业 主、 厂 家 、施 工 单 位 、监 理 公 司 和 相 关 人 员 共 同 参 与 下 进 行 的 ,主 要 进 行 外 观 检 查 ,并 根 据 技 术 协 议 资 料 检 查 内 部 设 备 、配 件 、备 件 的 数 量 、规 格 、型 号 与 安 装 ,要 确 保 箱 内 物 品 与 装 箱 单 数 量 一 致 ,最 后 保 存 好随机技术 资 料。 验 收 后 设 备 按 顺 序 摆 放,并 做 好 防 尘 隔 热 防 护 ,注 意 安 全 。 旧机柜拆除。旧机柜的拆除采用整体移除、 异 地 保 存 的 办 法 ,要 提 前 计 划 好 路 线 和 人 员 ,需 要 动 火 、用 电 的 要 提 前 开 具 动 火 作 业 票 、临 时 用 电 作 业票。在机柜拆 除 前 先 移 除 相 关 地 板,对 不 稳 当 的 地 方 要 进 行 加 固 ,保 证 工 作 人 员 安 全 ,多 次 改 造 经历表明,地 板 是 一 大 安 全 隐 患;与 工 艺、电 气 协 调,在统一的 调 度 下 对 旧 机 柜 进 行 拆 除。 根 据 实 际 工 艺 操 作 情 况 ,逐 一 对 机 柜 进 行 下 电 ,对 需 要 供 电 的 设 备 继 续 供 电 ,防 止 误 操 作 ,DCS工 程 师 确 认 后,对机柜接 线 进 行 取 证 留 档,即 可 进 行 拆 除;由 于 机 柜 使 用 时 间 久 ,很 多 信 号 线 的 标 识 不 全 ,接 线 混 乱 ,为 了 最 大 限 度 地 保 证 工 作 的 可 靠 性 ,拆 线 工 作采取专人专 柜 原 则,对 标 识 不 清 楚 的 要 重 新 做 好 标 识 ,对 没 有 标 识 的 要 查 清 做 好 标 识 ,对 接 线 混 乱 的 要 理 清 接 线 ;旧 机 柜 需 要 整 体 保 存 ,做 好 防 尘 隔 热 防 护 ,一 方 面 是 为 了 留 证 ,另 一 方 面 也 是 为 了 留 作 其 他 系 统 的 备 件 ;由 于 新 旧 机 柜 数 量 、尺 寸 不 一 致 ,故 对 机 柜 底 座 支 架 重 新 设 计 、制 作 、安 装 。 理 线 。 为 了 使 仪 表 接 线 标 准 化 、规 格 化 ,需 要 重新理 线。 按 机 柜、顺 序、位 置 将 信 号 线 重 新 整

重油催化裂化装置反-再系统构架及管道改造设计

Re s i d u e Fl u i d Ca t a l y t i c Cr a c k i n g( RFCC)u n i t h a s a l wa y s b e e n t h e t e c h n i c a l d i f f i c u l t y o f r e f i n e r y p i p — i n g d e s i g n . By a n a l y z i n g a n d s u m ma r i z i n g t h e p r o b l e ms e n c o u n t e r e d i n t h e d e s i g n a n d c o n s t r u c t i o n

Ke y wo r d s :r e s i d u e f l u i d c a t a l y t i c c r a c k i n g( RFCC),r e a c t o r — r e g e n e r a t o r s y s t e m ,a r c h i t e c t u r e d e —

CH E MI CAL ENGI NEERI NG OF OI L & GAS 3 3

重 油 催 化 裂 化 装 置 反一 再 系统 构 架及 管 道 改 造设 计

吕 昌 海 夏 德 宝

中 国石 油 工程 建设 公 司 华 东设 计 分 公 司

摘 要 作 为炼 厂装 置 的核 心 部 分 ,重 油催 化 裂 化装 置 反 应一 再 生 系统 管道 设 计 一 直是 炼 油 厂 管 道设 计 的技 术难 点 。针 对 中国石 油大连 石化 1 4 0 0 k t / a重 油催 化 裂 化装 置 反一 再 系统 改造 项 目设 计 及 施 工 中遇 到 的 问题 进行 分 析和 总结 , 分 别从反一 再 系统构 架改 造设 计及 管道 改造 设计 两方 面提 出 了解 决 方 法和 建议 。

两段提升管催化裂化装置生产的调整优化

油烯 烃含量逐 步下 降 。但 同时发现催化 剂活 性衰减

新增 二 段 提 升 管 反 应 器 , 应 器 设 有 两 层 喷 反

嘴, 每层设 有 两个 高效 雾化 喷嘴 。下层 喷 嘴 为汽油 回炼 喷 嘴 , 计 反 应 时 间 为 1 6S 喷 嘴 型 号 为 设 . ,

RON 降至 8 . , 7 5 汽油 调合 成 本 增 加 。经 进 一 步 调

整 后 , 置 运 行 逐 渐 平 稳 , 品 质 量 合 格 , 油 装 产 汽

工初 期 , 现 以下 问题 : 油 收 率 降低 ; 焦 量 增 发 轻 生

大; 剂耗过 大 ( . g t 2 0k / 原料 ) 汽油辛 烷 值 降低 ; ; 能 耗增 加 ; 同时 发现汽 油 烯烃体 积 分数 难 以达到 低 于

R W 型 ; 层喷 嘴 为 回炼油 和 回炼 油浆 喷 嘴 , 计 J 上 设

速率 过快 , 要维持 相对稳定 的催 化剂 活性 , 必须把 就 催 化 剂单 耗 维 持 在 l5k / _ gt以上 , 成成 本 上 升 。 造 为此 , 使用 C降烯 烃催化 剂 , 开始 并掺入 部分原位 晶 化催 化剂 以保证 催化 剂 的活性 稳定性 。

维普资讯

20 0 6年 2月

石 油 炼 制 与 化 工 P TR UM R E SNG AN E R HE C L E OI E P OC S I D P T OC MI A S

第 3 卷 第 2期 7

两段提升管催化 裂化装 置 生产 的调整优化

有 所不 同。B剂 失 活 较快 , 本 较 高 ; 剂 单 耗 相 成 C

对 原 降烯烃催 化 剂 降低 0 3 . 6个 单 位 , 是 汽 油 中 但

石油炼制催化裂化提升管技术

提升管反应装置能够在石油加工的流程中发挥关键作用,有利于提高资源的利用率与整体生产质量。

但是,随着相关资源条件的劣化,整体反应效果受到了一定程度的负面影响。

此外,市场对于石油工业产品的要求也出现了严格化的趋势。

这些因素导致工业生产团队需要探索全新的应用技术,进一步强化整体加工效果。

石油炼制催化裂化提升管技术能够有效促进生产质量的提升,提高整体清洁程度,有利于加工行业的未来发展。

一、 提升管技术主要类型1.多段进料应用在提升管技术的主要类型中,多段进料形式属于一种常见的应用方案。

这种技术通过在差异化高度级别安装数个进料喷嘴的方式,有效提高原料加工的针对性,进一步强化分布要求的落实效果。

同时,还可以根据反映阶段的苛刻程度,如温度上升状态、压力、剂油比、反映速度等因素,确定回炼油的加入时间。

通过这种方式,可以有效控制生产油品的质量,促进柴油种类的拓展。

国外利用多段进料形式,开发了裂化多产轻烯烃的应用技术,对后续的多产液化气以及柴油MGD应用提供了开发条件。

这种工艺能够将裂化与催化的基础特征与对应的分组选择性、汽油裂化性进行深入结合,从而实现有机控制反应深度级别的效果,有利于整体进料与回炼的体系形成。

在提升管中,从底部区域到顶部区域分为四个主要反应位置,分别为汽油区、重油区、轻油区、反应控制区。

这些反应区可以通过适当的结合,达到良好的应用效果,进一步强化整体生产操作的灵活性。

2. MIP应用MIP生产工艺在20世纪末期出现,通过将单体提升管分割为两个对应的反应区域,有效增强整体生产效果。

第一个反应区域可以利用超高温将剂油比提升到一个良好的级别,从而有效实现降低接触时间的目标。

这种反映的基础苛刻程度高于常规裂化与催化反应,能够将重油快速转变为烯烃,进而降低基础生产副产物级别。

第二个反应区域可以利用固定层级的扩张提升管道,对催化剂的存储区域进行适当的反应沉降循环。

3.双提升管应用双提升管技术从传统FCC反应流程改进而来,经典应用流程中,FCC反应会受限于单体转化程度,回炼油的基础品质与原料状态也会产生一定的影响。

2.0 Mta催化裂化装置VQS技术改造应用

山东化工SHANDONG CHEMICAL INDUSTRY2021年第50卷・134・2.0Mt/a催化裂化装置VQS技术改造应用李旭,张盼,陈黎明,常江旭,折雄雄(陕西延长石油(集团)有限责任公司延安炼油厂,陕西延安727406)摘要:延安炼油厂联合二车间催化裂化装置建成于2006年,同年''月投产,设计规模2.0Mt/a。

装置自新建开工以来,油浆固含量一直较高,多年来采取各种措施进行调整,优化操作,仍不能稳定的将油浆固含控制到5g/L以下,给装置安全生产带来隐患。

本文通过对20'7年、2020年装置大修对VQS系统的两次(提升管出口旋流快分头、顶旋、沉降器汽提段等部位)技术改造的情况进行说明,结合技术改造前后操作参数统计、比对、分析,评估改造效果,总结操作经验,优化操作参数,以保证装置技术改造后安全平稳运行。

关键词:催化裂化;VQS;固含量中图分类号:TE624.4文献标识码:B文章编号:'008-02'X(202')07-0134-03陕西延长石油集团炼化公司延安炼油厂联合二车间200万Ma催化裂化,于2006年投入运行。

以延安混合原油的常压渣油为原料,采用石油化工科学研究院开发的多产异构烷烃的专利技术MIP(Maximizing Iso-Paraffins)。

生产方案以多产低烯烃、高辛烷值汽油为主,兼顾柴油和液化气。

装置使用长岭石化公司生产的CRMI-n型催化剂,反应器岀口采用中国石化工程建设公司开发的密闭式旋流快分系统(VQS)使油气和催化剂快速分离,而后进入BY型旋风分离器,进行进一步分离,回收反应油气携带的催化剂,减少催化剂跑损。

“VQS”系统是中国石化工程建设公司的专利技术,由旋流快分头、封闭罩、旋分直联管、预汽提挡板和金属盖板组成。

主要作用是使油气和催化剂快速分离,减少油气的停留时间,避免热裂化和缩合反应发生,同时使油气进入不了沉降器顶部,避免沉降器稀相死区的结焦。

催化裂化装置MGD工艺技术改造总结

催化裂化装置MGD工艺技术改造总结X武利春,夏建平,沈 兴,石占君,刘 建,孙 剑(中国石油呼和浩特石化公司,内蒙古呼和浩特 010070) 摘 要:为了适应环保要求,满足国家车用汽油质量标准,达到汽油质量升级的目的,催化裂化装置既要做到降低汽油烯烃含量,也要保证汽油辛烷值不降低。

研究决定,在停工检修期间对装置提升管反应器喷嘴部分进行技术改造,采用MGD工艺技术,结果表明,投用该工艺后,催化剂线路流化正常,操作运行平稳,能明显降低汽油的烯烃含量,汽油烯烃体积分数可降低6.5%。

关键词:催化裂化;MGD工艺;烯烃 中图分类号:T E968 文献标识码:A 文章编号:1006—7981(2012)05—0108—01 呼和浩特石化公司催化裂化装置改造设计加工能力为90万t/年,原料以常压渣油为主,另掺杂罐区蜡油和部分减压渣油。

反再部分采用两器为同轴式设计,再生器形式为单段逆流高效CO助燃剂完全再生。

根据公司500万t/年炼油扩能改造项目建设的需要,溶剂脱沥青装置拆除后,催化裂化原料性质将明显变重,催化汽油烯烃含量上升,出厂汽油烯烃无法长期稳定达到国Ⅲ质量指标要求。

为了能更好地降低汽油烯烃含量,最大限度地提高装置经济效益,研究决定,在停工检修期间对装置提升管反应器喷嘴部分进行改造,采用MGD工艺技术。

1 改造内容在原有设备的基础上对提升管反应器原料喷嘴部分进行了改造,将上喷嘴拆除,保留原料油下喷嘴,并将原料油下喷嘴上移,增加了预提升段长度,另外,在原料油喷嘴下方新增加2个改质汽油喷嘴,以满足降低汽油烯烃的目的。

2 投用后运行情况MGD改质汽油投用,喷嘴流量为20t/h,保护蒸汽流量为0.2t/h。

投用条件达到了MGD工艺的要求。

投用后催化剂流化正常,操作平稳,汽油烯烃含量明显下降,体积分数可控制在34.0%以下,辛烷值略有上升,产品分布较好。

3 混合原料性质表1混合原料性质对比项目改造前改造后密度(kg/m3)891.2894.5残炭(%) 4.47 5.67由表1可知,投用MGD工艺前后,原料性质变化很大,混合原料密度上升333,残炭上升了%,说明在投用MGD工艺后原料性质变重、变差。

重油催化裂化装置提升管内反应历程研究

重油催化裂化装置提升管内反应历程研究作者:高保虎来源:《世界家苑》2018年第04期摘要:文章应用自行研发的工业提升管在线取样系统对某石油化工企业重油催化裂化装置提升管进行在线取样分析,在对取样结果进行处理分析之后得到了重油催化裂化装置提升管中下部液体产品分布情况和一些物质的变化规律,总结出重油催化裂化装置提升管反应主要集中在提升管的中下部的结论,旨在为提升重油催化裂化装置管内反应的工艺技术提供重要支持。

关键词:重油催化裂化装置;管内反应;历程;提升管内反应是重油催化裂化装置的重要组成,且关乎重油催化裂化装置产品分布和产品质量情况。

从发展实际情况来看,重油催化裂化装置新技术、新工艺的开放利用始终围绕提升管及逆行,比如密闭旋分、出口快分等。

但是从应用情况来看,重油催化裂化装置提升管内反应变化规律研究处于一种基础阶段,在具体研究中所应用的技术较少,缺乏对重油催化裂化装置提升管内反应历程的详细研究。

为此,文章结合实际就重油催化裂化装置提升管内反应历程问题展开探究。

一、重油催化裂化过程的物理化学模型重油催化裂化反应过程复杂,相关学者理论联系实际打造了重油催化裂化过程的物理化学模型。

模型的获得是学者对某石油厂常压渣油催化裂化过程进行详尽考察得到的。

通过重油催化裂化过程的物理化学模型发现,重油进料时候拥有较大比例的重组分存在,这些重组分在喷嘴出口上不能够全部得到汽化,会有一部分比例的未汽化组分存在。

对已经汽化的部分进行常规催化裂反应,没有被汽化的部分分为两个部分,一个是在混合区内通过吸收周围的热量来发生汽化反应,在汽化反应的作用下发生常规催化裂化。

没有得到汽化的部分进入到催化剂的内部,之后发生催化裂化反应。

从重油催化裂化过程的物理化学模型的应用实际情况来看,将重油中重组分热裂化分为常规形式和重组分热裂化和催化裂化两种,模型操作较为简单,方便人们的操作和理解。

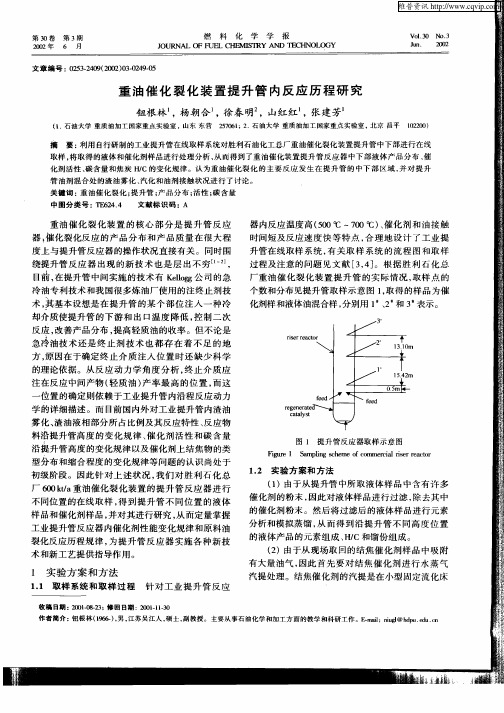

二、重油催化裂化装置提升管内反应实验方案和实验方法(一)取样系统和过程重油催化裂化装置提升管内反应最高温度在500摄氏度到700摄氏度之间,之后结合催化剂和油接触反应速度快点特点设计了重油催化裂化装置提升管在线取样系统,根据某石油化工厂重油催化裂化装置提升管的实际情况、取样点数量和分布情况得到提升管的取样示意图如图一所示。

重油催化裂化装置提升管内反应历程研究

摘

要: 利用 自行研制 的工业提升 管在线取样 系统 胜利石油 化工总厂重 油催化裂化 装置提升 管 中下部进 行在线

取样 , 将取 得的液体 和催化剂样 品进行处理 分析 , 从而得 到了重 油催 化装置提 升管 反应器 中下 部液体 产 品分布 、 催

化 剂活性 、 碳含量 和焦 炭 H C的变 化规律 。认 为重油催 化裂 化的 主要 反应 发生 在提 升管 的 中下部 区域 , 对 提升 / 并 管油剂混合处 的渣油雾 化 、 汽化和油剂接 触状况进 行了讨论 。 关 键词 :重油催化 裂化 ; 升管 ; 提 产品分 布 ; 活性 ; 含量 碳

却介质使提升管的下游和 出 口温度 降低 , 控制二 次 反应 , 改善 产 品分 布 , 高轻 质 油 的收 率 。但 不 论 是 提

急冷 油技 术 还 是 终 止 剂 技 术 也 都 存 在 着 不 足 的 地 方 , 因在 于确 定 终 止 介 质 注入 位 置 时 还 缺 少 科 学 原 的理论 依 据 。从 反 应 动 力 学 角 度 分 析 , 止 介 质 应 终 注 在 反 应 中 间产 物 ( 质 油 ) 率 最 高 的 位 置 , 这 轻 产 而

有大 量 油气 , 因此 首 先 要 对 结 焦 催 化 剂 进 行 水 蒸 气

样品和催化剂样 品, 并对其进行研究 , 从而定量掌握 工业 提 升 管 反应 器 内催 化 剂性 能 变化 规 律 和原 料 油

裂化 反 应历 程 规 律 , 为提 升 管 反 应 器 实 施 各 种 新 技 术 和新 工 艺提 供 指导 作 用 。

中 图 分 类 号 : Fi . T/2 4 4 文 献 标 识 码 :A

重 油 催 化 裂 化 装 置 的 核 心 部 分 是 提 升 管 反 应

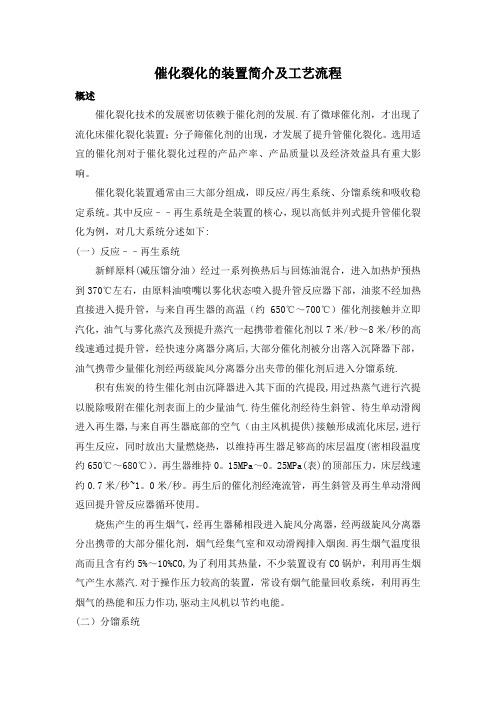

催化裂化的装置简介及工艺流程

催化裂化的装置简介及工艺流程概述催化裂化技术的发展密切依赖于催化剂的发展.有了微球催化剂,才出现了流化床催化裂化装置;分子筛催化剂的出现,才发展了提升管催化裂化。

选用适宜的催化剂对于催化裂化过程的产品产率、产品质量以及经济效益具有重大影响。

催化裂化装置通常由三大部分组成,即反应/再生系统、分馏系统和吸收稳定系统。

其中反应––再生系统是全装置的核心,现以高低并列式提升管催化裂化为例,对几大系统分述如下:(一)反应––再生系统新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370℃左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650℃~700℃)催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7米/秒~8米/秒的高线速通过提升管,经快速分离器分离后,大部分催化剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统.积有焦炭的待生催化剂由沉降器进入其下面的汽提段,用过热蒸气进行汽提以脱除吸附在催化剂表面上的少量油气.待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部的空气(由主风机提供)接触形成流化床层,进行再生反应,同时放出大量燃烧热,以维持再生器足够高的床层温度(密相段温度约650℃~680℃)。

再生器维持0。

15MPa~0。

25MPa(表)的顶部压力,床层线速约0.7米/秒~1。

0米/秒。

再生后的催化剂经淹流管,再生斜管及再生单动滑阀返回提升管反应器循环使用。

烧焦产生的再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带的大部分催化剂,烟气经集气室和双动滑阀排入烟囱.再生烟气温度很高而且含有约5%~10%CO,为了利用其热量,不少装置设有CO锅炉,利用再生烟气产生水蒸汽.对于操作压力较高的装置,常设有烟气能量回收系统,利用再生烟气的热能和压力作功,驱动主风机以节约电能。

(定稿)重油再生立管——提升管反应器吊装方案

LIANYUNGANG MANAGEMENT DEPARTMENT1 编制依据1.1 连云港新海石化120万吨/年重油催化裂化装置平面布置图1.2 重油再生立管——提升管反应器设备图1.3 神钢CKE2500履带起重机(250t)额定起重量手册1.4 《SH/T3536-2002 石油化工工程起重施工规范》1.5 《SHJ515-90 大型设备吊装工程施工工艺标准》2 设备的主要参数重油再生立管——提升管反应器直径为Φ1200/Φ1300/Φ1900mm,根据业主与厂家签订的技术协议,提升管反应器本体主要分为4段进行供货:预提升段单件整体交货;过渡段及筒体分为2段进行供货(每段约21m长);提升管顶部整体交货。

根据现场预制及吊装要求,将把提升管反应器组装成2段后再进行吊装:1)预提升段与筒体下段组装成整体(以下简称为提升段反应器(下段));2)将筒体上段与提升管顶部组装成整体(以下简称为提升段反应器(上段))。

根据初步计算,提升段反应器(下段)重量约为40t;提升段反应器(上段)重量约为60t。

提升段反应器的结构尺寸及分段位置(预估)详见下图:3 吊装方案的选择根据施工现场地处偏僻,周围社会依托较差的具体情况,经综合比较和分析,本工程LIANYUNGANG MANAGEMENT DEPARTMENT的所有设备和构件均采用机械化吊装,其优点一是施工工期短,二是对其它工种作业影响较小。

提升段反应器(下段)、提升段反应器(上段)均采用单台吊车的单机提升法,所用的主吊车选择我公司的250t 履带吊车(神钢CKE2500型),溜尾吊车选择50t 履带吊车(抚挖QUY50型)可完成吊装任务。

单机提升法吊装的工艺流程为:4 提升段反应器吊装4.1 提升段反应器吊装时主吊车作业提升段反应器吊装时主吊车作业参数表如下:LIANYUNGANG MANAGEMENT DEPARTMENT4.2 提升段反应器吊装时溜尾吊车作业提升段反应器吊装时溜尾吊车作业参数表如下:LIANYUNGANG MANAGEMENT DEPARTMENT4.3 提升段反应器吊装时主吊吊索具使用情况4.4 提升段反应器吊装时溜尾吊索具使用情况提升段反应器(上段)、(下段)均采用钢丝绳捆绑法进行溜尾。

石油炼制催化裂化提升管技术

摘 要 介 绍 了催 化 裂 化 提 升 管技 术 , 包括 多段 进 料 的提 升 管技 术 、 MI P技 术 、 双提 升 管技 术、 辅 助提 升 管技 术 、 两段 提 升 管 技 术 及 下 行 式提 升 管技 术 , 分析各项技术的优缺点 , 目前 在 国 内炼 厂都 有 工 业化 应 用 。认 为开 发 重 油 清 洁 化 生 产 新 工 艺将 是科 研 和 生 产 单 位 要 攻

率 和选 择性 , 减少 非理 想产 品产 率 , 在一 定程 度上 改 善 了催 化裂 化 的产 品分布 , 生产 出清洁 的燃料 油 品 。

石油 化 工科 学 研究 院于 1 9 9 9年 开发 的 MI P技 术工 艺 。创 新 性地 提 出将 1 根 提升 管分 为 2个 反应

1 提 升 管 技 术

文献标识码 A

D O I 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 6 — 6 8 2 9 . 2 0 1 3 . 0 2 . 0 1 2

提 升管 反应 器 在石 油炼 制工业 中起 着举 足 轻 重 的作用 。 然 而 随着催 化 裂化原 料 重 、 劣 质化 越来 越严

克 的 主要 课 题 : F C C提 升 管技 术也 必 然会 向 着 高转 化 率 、 选择 性 好 、 结构复杂 、 产 品 生 产 方

案 更 具 灵 活性 、 多样 性 等 方 向 发展 。 关键 词 催 化 裂化 : 提 升 管技 术 : 优点 ; 工 业应 用

中图分类号 T E 6 2 4 。 4 1

1 . 1 多段进 料 的提升 管技 术 多段进 料 提升管 技术 ,是指 在提 升管 的不 同高

_套RFCC装置进行FDFCC_技术改造后运行情况及分析

FDFCC 工 艺 即 灵 活 多 效 催 化 裂 化 工 艺 (Flexible Dual-riser Fluid Catalytic Cracking),采 用 双 提 升 管 (重 油提升管反应器和汽油改质提升管反应器) 技术, 作用是降低催化裂化汽油烯烃和硫含量, 多产丙 烯,提高催化裂化装置柴汽比和汽油辛烷值。 改造 后 重 油 加 工 能 力 为 1.4Mt/a, 汽 油 改 质 加 工 能 力 为 846kt/a, 原 有 反 应 再 生 系 统 流 程 不 变 , 新 增 汽 油 提 升管反应器及副分馏塔系统,如图 1 所示。 2 FDFCC-Ⅲ改 造 生 产 运 行 情 况 及 分 析 2.1 原料油性质

关 键 词 FDFCC-Ⅲ 产 品 分 布 反 应 温 度 进 料 温 度 产 率 液 体 收 率

1 前言 中国石化洛阳分公司第Ⅱ套重油催化裂化装

置(RFCC,以 下 简 称 “Ⅱ催 化 ”)由 洛 阳 石 化 工 程 公 司 设 计 ,加 工 能 力 为 1.4Mt/a,采 用 单 器 单 段 不 完 全 再 生 方 式 ,反 应 器 和 再 生 器 同 轴 式 布 置 ,于 1997 年 10 月建成投产。

升

分

管

馏

污水

塔

油浆 循环油

至吸收塔 富气

副 分轻 馏柴 塔油

污水

空气

粗汽油

图 1 进 行 FDFCC-Ⅲ改 造 后 原 则 工 艺 流 程 图

表 1 混合原料油性质

项目 密 度 /(kg·m-3)

残 炭 ,% 硫 含 量 ,%

Fe 金属含量/

Ni ( μg·g -1)

V

FDFCC-Ⅲ 916.1 2.47 0.967 2.65 3.08 5.80

石油化工催化裂化装置工艺流程图

炼油生产安全技术—催化裂化的装置简介类型及工艺流程催化裂化技术的发展密切依赖于催化剂的发展。

有了微球催化剂,才出现了流化床催化裂化装置;分子筛催化剂的出现,才发展了提升管催化裂化。

选用适宜的催化剂对于催化裂化过程的产品产率、产品质量以及经济效益具有重大影响。

催化裂化装置通常由三大部分组成,即反应¾再生系统、分馏系统和吸收稳定系统。

其中反应––再生系统是全装置的核心,现以高低并列式提升管催化裂化为例,对几大系统分述如下:㈠反应––再生系统新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370℃左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650℃~700℃)催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7米/秒~8米/秒的高线速通过提升管,经快速分离器分离后,大部分催化剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统。

积有焦炭的待生催化剂由沉降器进入其下面的汽提段,用过热蒸气进行汽提以脱除吸附在催化剂表面上的少量油气。

待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部的空气(由主风机提供)接触形成流化床层,进行再生反应,同时放出大量燃烧热,以维持再生器足够高的床层温度(密相段温度约650℃~68 0℃)。

再生器维持0.15MPa~0.25MPa (表)的顶部压力,床层线速约0.7米/秒~1.0米/秒。

再生后的催化剂经淹流管,再生斜管及再生单动滑阀返回提升管反应器循环使用。

烧焦产生的再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带的大部分催化剂,烟气经集气室和双动滑阀排入烟囱。

再生烟气温度很高而且含有约5%~10% CO,为了利用其热量,不少装置设有CO 锅炉,利用再生烟气产生水蒸汽。

对于操作压力较高的装置,常设有烟气能量回收系统,利用再生烟气的热能和压力作功,驱动主风机以节约电能。

重油催化裂化装置技术改造及其效果

化工设备文章编号:1002-1124(2005)02-0023-04 重油催化裂化装置技术改造及其效果寇拴虎1,狄延琴2,田金光2(1.延安大学化工学院,化学反应工程省级重点实验室,陕西延安716000;2.延炼实业集团公司,陕西洛川727406) 摘 要:介绍了延炼实业集团公司重叠式两段再生催化裂化装置由0.8Mt ・a -1扩能到1.0Mt ・a -1的技术改造内容及改造效果。

在改造中一方面针对一些限制加工量的“瓶颈”进行了扩容,同时利用此次改造的机会采用了BW J -Ⅲ型高效雾化喷嘴,直馏汽油改质和降烯烃技术等新设备、新工艺,提高了装置的技术含量。

通过本次改造,不但达到原定扩能和解决装置运行中存在的一些问题的目的,同时改善了产品分布,柴油产率提高了5.97%,轻质油产率提高了2.32%。

关键词:催化裂化;技术改造;斜管;汽提段;雾化喷嘴中图分类号:TE62414 文献标识码:AR evamping of a RFCCU and its effects K OU Shuan -hu 1,DI Y an -qin 2,TI AN Jin -guang 2(11C ollege of Chemical Engineering ,Y an ′an University ,Pro.K ey Lab.of Chem.Reaction Engineering Y an ′an ,Y an ′an 716000,China ;21Y an ′an Petroleum Refining Industry G roup C om pany ,Louchuan 727406,China ) Abstract :Capacity of a RFCC U with stacked tw o -stage catalyst regeneration in Y an ′an Petroleum Refining Indus 2try G roup C ompany was expanded from 0.8Mt ・a -1to 1.0Mt ・a -1.During the revamp ,the “bottle necks ”that limited the capacity were enlarged ,at the same time ,s ome new equipments and technology such as BW J -Ⅲhigh -efficiency feedstock atomizing nozzle and the upgrading technology of straight -run gas oline were adopted.Through the technical trans form ,the original tw o g oals ,one is to expand capacity ,the other is to settle problems in operation were reached ,in addition ,the yield of light diesel oil increased by 5.97%,and the light oil yield increased by 2.32%.K ey w ords :catalytic cracking ;revamping ;standpipe ;stripper ;atomizing nozzle收稿日期:2004-12-20作者简介:寇拴虎,讲师,1996年毕业于复旦大学,硕士。

重油催化裂化装置工艺流程简述

重油催化裂化装置工艺流程简述重油催化裂化装置:包括反应—再生部分、分馏部分、吸收稳定部分、主风机部分、气压机部分、余热回收部分。

1.1反应-再生部分自装置外来的常压渣油进入原料油缓冲罐(V1201),由原料油泵(P1201AB)升压后经循环油浆-原料油换热器(E1215AB)加热至280℃左右,与自分馏部分来的回炼油混合后进入提升管中部,分4路经原料油进料喷嘴进入提升管反应器(R1101A)下部,与通过预提升段整理成活塞流的高温催化剂进行接触完成原料的升温、汽化及反应,反应油气与待生催化剂在提升管出口经粗旋风分离器得到迅速分离后经升气管进入沉降器单级旋风分离器,在进一步除去携带的催化剂细粉后,反应油气离开沉降器,进入分馏塔。

待生催化剂经粗旋及沉降器单级旋风分离器料腿进入位于沉降器下部的汽提段,在此与蒸汽逆流接触以置换催化剂所携带的油气。

汽提后的催化剂沿待生立管下流,经待生塞阀并通过待生塞阀套筒进入再生器(R1102)的密相床,在700℃左右的再生温度、富氧(3%)及CO助燃剂的条件下进行逆流完全再生。

再生后的再生催化剂通过各自的再生立管及再生单动滑阀,进入两根提升管反应器底部,以蒸汽和干气作提升介质,完成催化剂加速、分散过程,然后与雾化原料接触。

来自蜡油再生斜管的再生催化剂与来自汽油待生循环管的汽油待生催化剂通过特殊设计的预提升段整理成活塞流。

轻重汽油分离塔顶回流油泵出口来的轻汽油,分两路进入汽油提升管反应器(R1104A)。

R1104A的反应油气在提升管出口经粗旋迅速分离,油气经单级旋风分离器进一步除去携带的催化剂细粉,最后离开汽油沉降器,进入分馏塔。

来自R1104粗旋以及汽油沉降器单级旋风分离器回收的催化剂进入汽油汽提段,在此与蒸汽逆流接触以汽提催化剂所携带的油气,汽提后的一部分催化剂经汽油待生斜管、汽油待生滑阀进入蜡油提升管反应器(R1101A)底部预提升段,与再生催化剂混合。

再生后的催化剂通过各自的再生立管及再生单动滑阀,进入提升管反应器(R1101A)和汽油提升管反应器(R1104A)底部。

重油催化装置反应系统技术改造浅析

重油催化驶置反应系统技术 改造 浅析—— 张爱群

5 5

技 术 改 造 与 改 进

重 油 催化 装 置反 应 系统 技 术 改造 浅 析

张 爱 群

( 州石化公 司炼油厂 重催军 问, 兰 兰 7 0 6 ) 3 0 0

摘

要 :介绍 了兰炼重 油催化装置在 2 0 00年停工检修中, 应用 MG D和 VQ ¥技术 1 wJ 嘴 提 采月 B 喷 在

0. 37、 2 2% : 8 1 7

主题词 : 催化裂化 装置

反应设备

喷嘴

沉降器

技 术改造

1 前言

年 一谬的差距 还较 大。 () 2 干气 产率偏 高, 在掺 炼 比只有 4 %( 料 5 原

中, 油 5 %, 压 渣 油 和 二 段 脱 沥 青 油 等 占 蜡 5 减 4 %) 且按 柴油 方案 生 产 , 应条 件较 缓 和 的 情 5 , 反 况 下标定时 , 干气 产率高 达 4 7 . %。

维普资讯

5 6

炼油 2 0 0 2年第 L 胡

质油 收率 达到 6 %, 化率 达 到 6 . %。 81 转 41 ( ) 过 采 用 混 合 温 度 控制 技术 ( D) 高 4通 MT ,

化流 进入半 球 形唢 头 内 进一 步 加速 , 扁 槽形 外 经

喷 口以扇形 喷出 , 现 原 料 的第 二 次雾 化 。B 实 wJ

喷 嘴具有 以下优 点 :

效雾 化 B wJ型 喷 嘴 和 VQs直 联 旋流 式 性 分 , 加 注急 冷水等 技术 . 剂 油 比( 新 鲜 原料 ) 高 到 将 对 提

9 进 一 步 延长 装罱运 转周期 。 , 一

MGD汽油喷 嘴后 , 柴油收率 、 汽 比、 柴 液化气 收率 分别 可达 3 . %、 . 3 、 2 7 %。 18 0 8 7 1 .2

重油催化裂化装置MIP_CGP技术改造

第25卷 第6期2007年11月 石化技术与应用Pe troche m i ca lT echno l ogy&A pp licati onV o.l25 N o.6N ov.2007工业技术(516~519)重油催化裂化装置M I P-CGP技术改造王梅正1,刘迎春2(1.中国石化青岛石油化工有限责任公司,山东青岛266043;2.山东海普劳动安全技术咨询有限公司,山东青岛266100)摘要:中国石化青岛石油化工公司采用多产异构烷烃-清洁汽油增产丙烯工艺(M IP-CGP),对1.0M t/a重油催化裂化装置进行技术改造。

通过对提升管反应器的改造,增加第二反应区,同时采用专用CGP催化剂,控制裂化深度,实现降烯烃并兼顾增产液化气和丙烯的效果。

结果表明,改造后液化气质量分数提高了4.36个百分点,干气质量分数下降了约1个百分点,总液收率提高了0.86个百分点;改造后汽油含硫质量分数下降了0.012个百分点,烯烃体积分数下降了14.3个百分点,诱导期延长了587m i n,但柴油质量变差。

经估算,改造后比改造前可增加效益12708万元/a。

关键词:重油;催化裂化;丙烯;降烯烃;技术改造;产品质量中图分类号:TE624.4 文献标识码:B 文章编号:1009-0045(2007)06-0516-04中国石化青岛石油化工有限责任公司(以下简称青岛石化)1.0M t/a重油催化裂化装置是由中国石化洛阳石化工程公司设计的ROCC- A 型装置,于1999年建成投产。

装置生产的催化裂化汽油烯烃体积分数高达40%~60%,为了达到汽油出厂烯烃体积分数不大于35%的新标准,采用中国石化石油化工科学研究院开发的多产异构烷烃-清洁汽油增产丙烯(M IP-CGP)的催化裂化新工艺,对现有重油催化裂化装置进行了改造。

改造后,不仅可以降低催化汽油烯烃含量、改善汽油质量,还可以多产液化气和丙烯,为下游聚丙烯装置提供优质丙烯原料。

重油催化裂化装置主要技术方案

重油催化裂化装置主要技术方案1.1 工艺技术路线①采用多产丙烯技术采用多产丙烯技术,在降低汽油中的烯烃含量的同时,增加液化石油气特别是丙烯的产率。

②采用增产丙烯专用催化剂为满足本装置生产低烯烃汽油的要求,设计考虑采用增产丙烯专用催化剂。

③重油原料雾化采用CS型高效喷嘴CS型喷嘴具有雾化效果好、焦炭产率低、轻质油收率高、操作平稳等特点,可以充分满足工艺过程的要求,且在一定程度上可降低蒸汽消耗。

④反应再生系统采用PLY型高效旋风分离器从维持反-再系统平稳操作,减少催化剂自然跑损的角度出发,反应再生系统中旋风分离器均采用分离效率高的PLY型旋风分离器。

⑤采用高效汽提技术提高汽提效果对降低再生器烧焦负荷有很大好处。

本设计重油沉降器及汽油沉降器采用了高效汽提技术并对汽提段进行特殊设计,以改善汽提蒸汽与待生催化剂的接触,提高汽提效果。

1.2 工艺技术特点1.2.1采用同轴式两器型式本设计重油沉降器与再生器采用同轴式两器布置。

该两器型式具有技术先进、操作简单、抗事故能力强、能耗低及占地少等特点。

1.2.2再生工艺方案再生方案的选择以满足降低再生催化剂的定碳、使催化剂性能得以充分恢复,同时避免采用过于苛刻的再生条件,有利于保护催化剂活性为前提。

本装置采用单段逆流再生,催化剂定碳<0.1%。

该技术由以下几种单项技术组成:⑴采取加CO助燃剂的完全再生方案采用该方案后,平均氧浓度的提高可使再生剂含碳明显降低,特别对于单段再生其效果更加明显。

⑵采用较低的再生温度较低的再生温度有利于提高剂油比并保护催化剂活性,为反应原料提供更多的活性中心。

⑶采用逆流再生通过加高待生套筒使待生催化剂进入密相床上部,并良好分配,然后向下流动与主风形成气固逆流接触,有利于提高总的烧焦强度并减轻催化剂的水热失活。

⑷采用待生催化剂分配技术在待生套筒出口配置特殊设计的待生催化剂分配器,使待生剂均匀分布于再生密相床上部,为单段逆流高效再生提供基本的保证。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表1 操作条件对比

操作条件 新鲜进料量/ t ? - 1 h 提升管出口温度/ ℃ 再生器稀相温度/ ℃ 再生器耗风量 ( 标准状态) / m3? - 1 h 沉降器压力/ kPa 再生器压力/ kPa 回炼比 再生塞阀压降/ kPa 再生塞阀开度/ % 待生塞阀压降/ kPa 单动滑阀开度/ % 再生剂定炭/ %

重油催化裂化装置提升管反应 系统的技术改造

左泽军1 胡小宁1 2 毛 羽 卢春喜2

(1. 中原油田石油化工总厂 , 河南 457165 ; 2. 石油大学)

摘要 中原油田石油化工总厂 500 kt/ a 重油催化裂化装置提升管采用石油大学开发的高效雾 化喷嘴 ,并对旋风分离器进行了改造 。对各产品产率沿提升管高度的分布情况进行了模拟计算 , 确定了终止剂最佳位置 。终止剂为水或粗汽油 , 其注入量分别为原料的 3 %~ 6 %及 5 %~ 10 % 。 采用了这些措施后轻油收率和总液体收率分别提高 4. 53 和 3. 95 个百分点 ,增加了经济效益 。 关键词 :催化裂化 喷嘴 旋风分离器 技术改造

10 月~ 1999 年 10 月的生产中 , 暴露出了下列问

艺分析和计算机模拟计算 , 提出如下改造意见 : (1) 提升管物料喷嘴因加工量不足 ,雾化效果 不理想 , 须将喷嘴改小 。 ( 2) 产品分布不合理 , 裂化深度过大 , 应将油 浆喷嘴与物料喷嘴分开 , 形成立体双层进料 , 以 获得最佳产品分布 。 (3) 对系统物料平衡及产品分布模拟计算 , 确定 270 kt/ a~460 kt/ a 两种状态下的终止剂喷嘴 的位置及喷入终止剂的量 。 ( 4) 沉降器快分压降较高 , 分离效率不稳定 , 须对旋风分离器进行改造 。 2. 1 新型高效雾化喷嘴 中原油田石化总厂催化裂化装置原使用的是 LPC22 型进料雾化喷嘴 , 在使用过程中因加工量严 根据 实 际 生 产 情 况 , 装 置 的 处 理 量 最 小 为 200 kt/ a , 最大为 440 kt/ a 。喷嘴改造的标准按处 理量 360 kt/ a 设计 。处理量 280 kt/ a 时为标准处 理量的 77. 8 % , 处理量 440 kt/ a 时为标准处理量 的 122 % , 设计的操作弹性较大 。

图2 提升管内轻质油收率沿提升管高度的分布曲线

第 2 期 左泽军等 . 重油催化裂化装置提升管反应系统的技术改造

35

或提高处理量创造了条件 。

表2 物料平衡及能耗对比

项 产品分布/ % 干气 液化气 汽油 轻柴油 油浆 焦炭 损失 轻质油收率/ % 总液收/ % 能耗/ G ?- 1 J t

通过分析和计算粗旋风分离器和顶旋风分离 器的应用结果看 , 两者的入口线速都较大幅度地 偏离了理想的设计线速 , 在这种情况下 , 作用在 顶旋风分离器上的过大压差可能造成顶旋风分离 器料腿料位过高而使分离效率大大下降 。为此对 现有系统作如下改造 : ① 改变粗旋风分离器入口 尺寸 , 把入口线速提高到理想的设计范围 , 以提 高粗旋风分离器分离效率 。入口尺寸由原来的 306 mm × 620 mm 改为 228 mm × 620 mm 。 ② 顶旋 风分离器尺寸调整 : 顶旋风分离器入口尺寸由原来 的 258 mm × 592 mm 改为 222 mm × 620 mm 。调整 后旋风分离系统的总压降约为 15. 5 kPa 。 ③ 改变 粗旋风分离器至顶旋风分离器气体导流管的接口 形式 ,将原承插式连接改为开式紧密连接方式 。

入 5 %的粗汽油 , 反应温度降到 505 ℃ 左右 , 总液 体产品收率提高 1. 8 个百分点 , 汽油 RON 由 91. 6 下降到 91 , 对汽油辛烷值基本没有影响 , 汽油诱 导期提高到大于 480 min 。可见终止剂对于减少二 次裂化改善产品质量起到了明显的效果 。

4 经济效益分析

2 改造方案

针对上述问题 ,中原油田石油化工总厂一方面 与华东设计勘察研究院协作 , 多次深入现场收集 数据进行核算 ; 一方面与石油大学开展合作 。

1999 年 5 月 , 中原油田石油化工总厂委托石

油大学 ( 北京 ) 石化装备研究所开展了 500 kt/ a

38 410 16 19. 6 0. 33 14. 5 35 10 37 0. 34 27 410 14. 5 18. 6 0. 16 35. 9 30 25 28 0. 15

改造前

38. 5 505 703

改造后

37. 7 505 686

从操作条件对比来看 , 再生器耗风量下降 11 000 m3 / h , 再生器稀相温度平均下降 17 ℃, 这 说明提升管反应器喷嘴雾化效果大大改善 , 终止 剂对减少过度裂化起到了抑制作用 ; 回炼比的显著 降低说明一次反应转化率大大提高 , 产品总液体 收率提高 ; 单动滑阀的开度减小也说明外取热量减 小 , 反应生焦率降低 。 再生塞阀和待生塞阀压降增大 , 说明再生线 路和待生推动力较大 , 系统通畅 , 对增大剂油比

1 中原石油化工总厂重油催化裂化装置概况

中原油田石油化工总厂 500 kt/ a 重油催化裂 化装置 ( RFCCU) 是 1998 年在原 300 kt/ a RFCCU 基 础上改造而成的 。改造时运用了一批新技术 、 新设 备 , 如终止剂工艺和高效旋风分离系统 , 以及干 湿联合空冷和表面蒸发式空冷器等 。但在 1998 年

3 改造方案的实施效果 1999 年 10 月在大检修中 , 实施了上述 4 项改

图1 提升管内轻柴油收率沿提升管高度的分布曲线

2. 3 终止剂注入位置的确定

在确定了回炼油及回炼油浆的上层喷嘴位置 后 , 在原来的预提升气体量基础上进行数值模拟 计算 , 得到各产物产率沿提升管高度的分布情况 , 由此可以较为准确地确定终止剂的最佳注入位置 。 图 2 是汽油收率和轻质油收率沿提升管高度变化 的模拟计算结果 。按轻质油收率 ( 汽油收率 + 柴油 收率) 最高的位置可确定终止剂注入的最佳位置 ( 从新鲜原料喷嘴开始 ) 。考虑到柴油收率及轻质 油收率较早地达到了最高值 , 而此时裂化反应还 未到达应有的深度 , 汽油收率还远没有达到最大 值 , 故终止剂最佳注入位置确定在 17. 5 m 处 ( 图 2) , 距提升管顶部 14 m 。终止剂为水或直馏汽油 或粗汽油 ; 终止剂注入量 : 水 , 原料的 3 %~6 % ; 粗 汽油 ,原料的 5 %~10 % 。

个百分点 , 焦炭产率下降了 0. 56 个百分点 。说明 提升管反应器系统进行了改造以后 , 进料喷嘴雾 化效果确实好转 。 经过试验 , 喷嘴进料量在 780~1 100 t/ d 之间 变化 时 , 喷 嘴 背 压 一 直 在 0. 5 MPa 以 上 , 说 明 UPC2a 型喷嘴操作弹性很大 , 同时经过试验 , 终止 剂注入效果非常显著 。在反应温度 515 ℃时 , 注

增减效益/ 元?- 1 t

262. 92 - 126. 36 - 15. 08 + 121. 48

合计

从产品分布情况来看 , 汽油收率提高了9. 39 个百分点 , 柴油和液化气收率分别下降了 4. 86 和

0. 58 个百分点 , 轻质油和总液体收率分别提高了 4. 53 和 3. 95 个百分点 , 干气和损失共减少了 3. 26

6. 35 14. 26 46. 43 21. 22 0. 79 9. 0 1. 95 67. 65 81. 91 3. 820 4. 23 13. 68 55. 82 16. 36 0. 66 8. 44 0. 81 72. 18 85. 86 3. 456

目

改造前

改造后

石 油 炼 制 与 化 工 2001 年 32 卷 第

2. 2 分层进料喷嘴位置的确定 1999 年 7 月实际生产数据中轻柴油收率沿提 升管反应器高度的变化曲线 ( 图 1) 可见 , 轻柴油在

2. 4 旋风分离系统的改造

提升管反应器较低的位置就达到了较高的收率 。 因此 , 在新鲜原料和回炼油 ( 及回炼油浆 ) 分层进 料时 , 回炼油 ( 及回炼油浆 ) 喷嘴的位置应该选取 在轻柴油没有发生过裂化的位置 。此位置在原来 的原料喷嘴以上 3 m 左右 。

RFCCU 提升管反应系统改造工作 。经过详细的工

重不足等原因 , 使得轻油产率较低 , 雾化效果不 理想 , 在喷嘴对面上部 1~2 m 处结焦严重 。 为此采用石油大学开发的新型 UPC2a 型进料 雾化喷嘴 。这种喷嘴采用内混式 ( 气泡 ) 雾化原理 进行工作 。

34

从表 3 可以看出 , 每加工 1 t 原料净增效益 121. 48 元 , 以年加工 300 kt 原料计算 , 预计可年 创经济效益 3 644. 4 万元 。 5 结 论 (1) 经过改造 , 实现了油浆及回炼油和新鲜 原料分层进料 , 所选石油大学开发的 UPC2a 型进 料喷嘴雾化效果较为理想 , 轻油产率提高 4. 53 个 百分点 , 总液体收率提高 3. 95 个百分点 , 生焦率 大大下降 。 ( 2) 终止剂效果明显 , 所选注入位置恰当 。

升管 φ 700 mm 的内径仅剩下 φ 150 mm 的通道 , 结焦长度达 1 m 以上 。 (2) 提升管底部预提升效果差 , 催化剂密度 大 , 返混严重 , 通常在 380 ~ 420 kg/ m3 之间 , 使得 提升管底部预提升蒸汽环管及事故蒸汽喷嘴严重 磨蚀 。 (3) 提升管顶部初旋及一旋快分器分离效果 差 ,油浆固含量平均大于 10 g/ L , 最大达 80 g/ L , 油气携带催化剂严重 ,对分馏系统造成严重后果 。 (4) 终止剂喷入口位置离提升管出口仅 5 m , 对控制提升管出口温度有一定效果 , 但对控制反 应深度效果甚微 , 对改善产品分布基本没有作用 。