石油化工催化裂化装置工艺流程图.docx

催化裂化—催化裂化工艺(石油加工课件)

吸收塔、解吸塔、稳定塔。完成C2以下组分与C3、C4组分的分离。

四、烟气能量回收系统

一、反应-再生系统

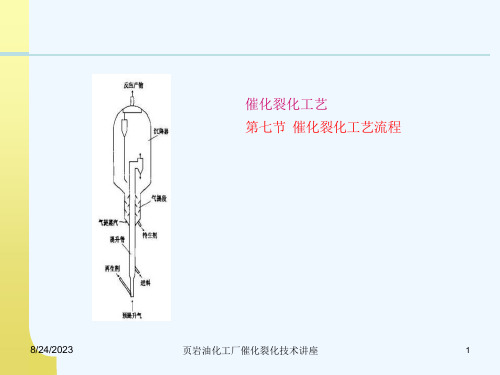

高低并列式提升管催化裂化装置的反应再生和分馏系统的工艺流程

一、反应-再生系统

关键控制手段

1. 沉降器顶部压力:由吸收稳定系统的气压机入口压力调节汽轮机转速控制富气流 量,以维持沉降器顶部压力恒定。 2. 再生器顶部压力:以反应器和再生器压差(通常为0.02~0.04MPa)作为调节信号, 由双动滑阀控制。 3. 催化剂循环量:由提升管反应器出口温度控制再生滑阀开度来调节;根据系统压 力平衡要求由待生滑阀开度控制汽提段料位高度。 4. 烟气中的氧含量:根据再生器稀密相温差调节主风放空量(称为微调放空),来 控制(通常要求小于0.5%),防止发生二次燃烧。

请回答

催化裂化工艺流程的四个系统分别是什么?

反应-再生系统的关键控制因素有哪些?

反应器、沉降器、再生器

提升管反应器

提升管反应器是进行催化裂化化学反应的场所,是催化裂化装置的关键设备。

折叠式提升管反应器

直管式提升管反应器

两段提升管反应器

折叠式提升管反应器:多用于同轴式和由床层反应器改为提升管的装置。 直管式提升管反应器:多用于高低并列式提升管催化裂化装置。 两段式提升管反应器:有两根短提升管串联连接而成,用于两段式提升管催化裂化装置。

双塔流程

吸收稳定系统的工艺流程

四、烟气能量回收系统

目的:最大限度地回收能量,降低装置能耗。下图为催化裂化装置烟气轮机动 力回收系统的典型工艺流程。

烟气轮机动力回收系统的典型工艺流程

思政小课堂

实现绿色生产一直是石油化工人的理想追求,在催化裂化工艺中就蕴含 着很多的绿色理念。

催化裂化工艺流程ppt

催化剂对裂解过程的促进作用

提供活性中心

催化剂表面具有特殊的活性中 心,能够吸附和活化重质烃分 子,使其更容易发生裂解反应

。

降低反应活化能

催化剂可以降低裂解反应的活化 能,使反应更容易进行。

促进反应选择性

催化剂可以促进特定结构的烃分子 发生裂解反应,提高产品的选择性 。

产品的主要性质及用途

乙烯和丙烯

催化裂化工艺流程ppt

xx年xx月xx日

contents

目录

• 概述 • 工艺流程 • 催化裂化反应原理 • 工艺特点 • 应用和发展 • 安全和环保

01

概述

催化裂化是什么

1

催化裂化是一种将重质烃转化为轻质烯烃和芳 烃的石油化工过程。

2

催化裂化催化剂通常为酸性催化剂,如硅酸铝 、沸石等。

3

催化裂化工艺可分为固定床、流化床和移动床 三种类型,其中流化床工艺最为常用。

THANKS

谢谢您的观看

三废处理

对工艺流程中产生的废水、废气、废渣进行分类处理,实现资源化再利用。 例如,将废气中的二氧化碳进行捕获和封存,实现减排目标;将废水进行深 度处理后再次利用;将废渣进行资源化利用等。

绿色催化裂化工艺流程的探索

不断探索新的催化裂化工艺流程,采用绿色催化剂、提高反应转化率和能量 利用率等措施,实现工业生产与环境保护的有机结合。

产品收率和质量调整

通过调整催化剂种类和反应条件,可以改变产品的收率和质 量。这使得催化裂化工艺具有很强的适应性,能够根据市场 需求灵活调整产品结构。

05

应用和发展

在石油工业中的地位

01

石油工业作为国家经济发展的重要支柱,催化裂化工艺在其中扮演着至关重要 的角色。

催化裂化装置工艺流程及设备简图

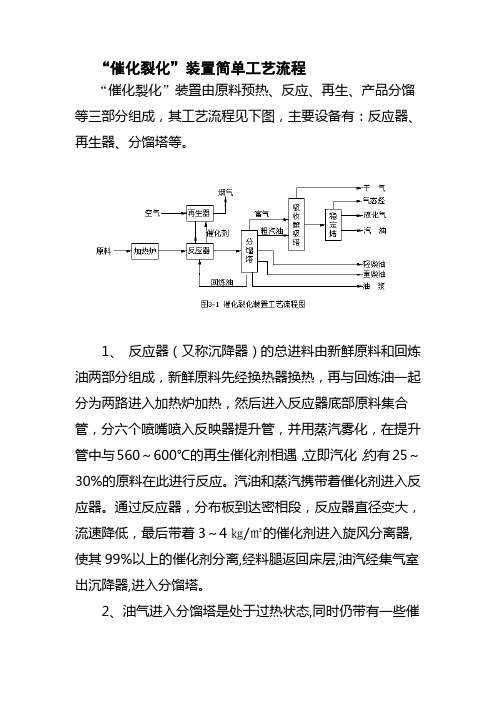

“催化裂化”装置简单工艺流程“催化裂化”装置由原料预热、反应、再生、产品分馏等三部分组成,其工艺流程见下图,主要设备有:反应器、再生器、分馏塔等。

1、反应器(又称沉降器)的总进料由新鲜原料和回炼油两部分组成,新鲜原料先经换热器换热,再与回炼油一起分为两路进入加热炉加热,然后进入反应器底部原料集合管,分六个喷嘴喷入反映器提升管,并用蒸汽雾化,在提升管中与560~600℃的再生催化剂相遇,立即汽化,约有25~30%的原料在此进行反应。

汽油和蒸汽携带着催化剂进入反应器。

通过反应器,分布板到达密相段,反应器直径变大,流速降低,最后带着3~4㎏/㎡的催化剂进入旋风分离器,使其99%以上的催化剂分离,经料腿返回床层,油汽经集气室出沉降器,进入分馏塔。

2、油气进入分馏塔是处于过热状态,同时仍带有一些催化剂粉末,为了回收热量,并洗去油汽中的催化剂,分馏塔入口上部设有挡板,用泵将塔底油浆抽出经换热及冷却到200~3000C,通过三通阀,自上层挡板打回分馏塔。

挡板以上为分馏段,将反应物根据生产要求分出气体、汽油、轻柴油、重柴油及渣油。

气体及汽油再进行稳定吸收,重柴油可作为产品,也可回炼,渣油从分馏塔底直接抽出。

3、反应生焦后的待生催化剂沿密相段四壁向下流入汽提段。

此处用过热蒸汽提出催化剂,颗粒间及表面吸附着的可汽提烃类,沿再生管道通过单动滑阀到再生器提升管,最后随增压风进入再生器。

在再生器下部的辅助燃烧室吹入烧焦用的空气,以保证床层处于流化状态。

再生过程中,生成的烟通过汽密相段进入稀相段。

再生催化剂不断从再生器进入溢流管,沿再生管经另一单动滑阀到沉降器提升管与原料油汽汇合。

4、由分馏塔顶油气分离出来的富气,经气压机增压,冷却后用凝缩油泵打入吸收脱吸塔,用汽油进行吸收,塔顶的贫气进入二级吸收塔用轻柴油再次吸收,二级吸收塔顶干气到管网,塔底吸收油压回分馏塔。

5、吸收脱吸塔底的油用稳定进料泵压入稳定塔,塔顶液态烃一部分作吸收剂,另一部分作稳定汽油产品。

催化裂化工艺流程及主要设备

2023催化裂化工艺流程及主要设备pptcontents •概述•催化裂化工艺流程•催化裂化主要设备•工艺特点和操作规程•安全与环保•常见故障及排除方法•发展方向和新技术应用目录01概述催化裂化是一种将重质烃类转化为轻质烃类和液化气的过程,是石油化工中重要的二次加工手段之一。

催化裂化工艺主要采用流化床反应器,催化剂作为床层中的介质,在适宜的温度、压力和空速条件下进行反应。

催化裂化基本概念1催化裂化主要设备23流化床反应器是催化裂化的主要设备之一,分为单器、双器和多器系统。

反应器再生器是催化裂化中的重要设备,用于烧去催化剂表面的积炭,恢复催化剂活性。

再生器旋风分离器用于将反应和再生两个工艺流程分开,同时将催化剂从反应器物料中分离出来。

旋风分离器催化裂化工艺流程简介原料油进入反应器,在适宜的温度、压力和空速条件下进行反应。

分离出的催化剂进入再生器,烧去积炭恢复活性。

反应后的物料进入旋风分离器,将催化剂从物料中分离出来。

再生后的催化剂回到反应器物料中,继续参与反应。

02催化裂化工艺流程原料油缓冲在催化裂化工艺中,原料油首先需要进入缓冲罐,进行初步的脱水和脱盐处理。

原料油加热原料油通过加热炉加热到一定温度,以便能够进行催化裂化反应。

原料预处理催化裂化主要流程加热后的原料油被送到催化裂化反应器中,同时加入催化剂。

进料在催化裂化反应器中,原料油在催化剂的作用下发生裂化反应,生成轻质油品和小分子烃类。

裂化反应裂化反应后的油气和催化剂分离,油气进入分馏塔进行分离。

催化剂分离分离后的催化剂进入再生器烧焦再生,循环使用。

催化剂循环油气在分馏塔中根据沸点不同,分离成不同沸点的油品,如汽油、柴油和重油。

油品分馏分离出的油品通过一系列精制过程,如脱硫、脱氮、脱氧等处理,提高油品质量。

油品精制催化裂化过程中产生的气体,通过压缩、冷却和分离等步骤,得到液态烃和干气。

气体分离经过处理的油品和气体分别进入相应的储罐或装置进行储存或进一步加工。

催化裂化的装置简介及工艺流程

催化裂化的拆置简介及工艺过程之阳早格格创做概括催化裂化技能的死长稀切依好于催化剂的死长.有了微球催化剂,才出现了流化床催化裂化拆置;分子筛催化剂的出现,才死长了提下管催化裂化.采用相宜的催化剂对付于催化裂化历程的产品产率、产品本量以及经济效率具备要害效率.催化裂化拆置常常由三大部分组成,即反应/复活系统、分馏系统战吸支宁静系统.其中反应––复活系统是齐拆置的核心,现以下矮并列式提下管催化裂化为例,对付几大系统分述如下:(一)反应––复活系统新陈本料(减压馏分油)通过一系列换热后与回炼油混同,加进加热炉预热到370℃安排,由本料油喷嘴以雾化状态喷进提下管反应器下部,油浆没有经加热曲交加进提下管,与去自复活器的下温(约650℃~700℃)催化剂交触并坐时汽化,油气与雾化蒸汽及预提下蒸汽所有携戴着催化剂以7米/秒~8米/秒的下线速通过提下管,经赶快分散器分散后,大部分催化剂被分出降进重降器下部,油气携戴少量催化剂经二级旋风分散器分出夹戴的催化剂后加进分馏系统.积有焦冰的待死催化剂由重降器加进其底下的汽提段,用过热蒸气举止汽提以脱除吸附正在催化剂表面上的少量油气.待死催化剂经待死斜管、待死单动滑阀加进复活器,与去自复活器底部的气氛(由主风机提供)交触产死流化床层,举止复活反应,共时搁出洪量焚烧热,以保护复活器脚够下的床层温度(稀相段温度约650℃~680℃).复活器保护0.15MPa~0.25MPa(表)的顶部压力,床层线速约0.7米/秒~1.0米/秒.复活后的催化剂经淹流管,复活斜管及复活单动滑阀返回提下管反应器循环使用.烧焦爆收的复活烟气,经复活器稀相段加进旋风分散器,经二级旋风分散器分出携戴的大部分催化剂,烟气经集气室战单动滑阀排进烟囱.复活烟气温度很下而且含有约5%~10%CO,为了利用其热量,很多拆置设有CO锅炉,利用复活烟气爆收火蒸汽.对付于支配压力较下的拆置,常设有烟气能量回支系统,利用复活烟气的热能战压力做功,启动主风机以俭朴电能.(二)分馏系统分馏系统的效率是将反应/复活系统的产品举止分散,得到部分产品战半兴品.由反应/复活系统去的下温油气加进催化分馏塔下部,经拆有挡板的脱过热段脱热后加进分馏段,经分馏后得到富气、细汽油、沉柴油、重柴油、回炼油战油浆.富气战细汽油去吸支宁静系统;沉、重柴油经汽提、换热或者热却后出拆置,回炼油返回反应––复活系统举止回炼.油浆的一部分支反应复活系统回炼,另一部分经换热后循环回分馏塔.为了与走分馏塔的过剩热量以使塔内气、液相背荷分集匀称,正在塔的分歧位子分别设有4个循环回流:顶循环回流,一中段回流、二中段回流战油浆循环回流.催化裂化分馏塔底部的脱过热段拆有约十块人字形挡板.由于进料是460℃以上的戴有催化剂粉终的过热油气,果此必须先把油气热却到鼓战状态并洗下夹戴的粉尘以便举止分馏战预防阻碍塔盘.果此由塔底抽出的油浆经热却后返回人字形挡板的上圆与由塔底上去的油气顺流交触,一圆里使油气热却至鼓战状态,另一圆里也洗下油气夹戴的粉尘.(三)吸支--宁静系统从分馏塔顶油气分散器出去的富气中戴有汽油组分,而细汽油中则溶解有C3、C4以至C2组分.吸支––宁静系统的效率便是利用吸支战细馏的要领将富气战细汽油分散成搞气(≤C2)、液化气(C3、C4)战蒸汽压合格的宁静汽油.拆置简介(一)拆置死长及其典型1.拆置死长催化裂化工艺爆收于20世纪40年代,是炼油厂普及本油加工深度的一种重油沉量化的工艺.20世纪50年代初由ESSO公司(好国)推出了Ⅳ型流出催化拆置,使用微球催化剂(仄稳粒径为60—70tan),进而使催化裂化工艺得到极大死长.1958年尔国第一套移动床催化裂化拆置正在兰州炼油厂投产.1965年尔国自己安排制制动工的Ⅳ型催化拆置正在抚顺石油二厂投产.通过近40年的死长,催化裂化已成为炼油厂最要害的加工拆置.停止1999年底,尔国催化裂化加工本领达8809.5×104t/a,占一次本油加工本领的33.5%,是加工比率最下的一种拆置,拆置规模由(34—60)×104t/a 死长到海内最大300×104t/a,海中为675×104t/a.随着催化剂战催化裂化工艺的死长,其加工本料由重量化、劣量化死长至暂时齐减压渣油催化裂化.根据脚法产品的分歧,有探供最大气体支率的催化裂解拆置(DCC),有探供最大液化气支率的最洪量下辛烷值汽油的MGG工艺等,为了符合以上的死长,相映推出了二段复活、富氧复活等工艺,进而使催化裂化拆置背着工艺技能进步、经济效率更佳的目标死长.2.拆置的主要典型催化裂化拆置的核心部分为反应—复活单元.反应部分有床层反应战提下管反应二种,随着催化剂的死长,暂时提下管反应已与代了床层反应.复活部分可分为真足复活战没有真足复活,一段复活战二段复活(真足复活即指复活烟气中CO含量为10—6级).从反应与复活设备的仄里安插去道又可分为下矮并列式战共轴式,典型的反应—复活单元睹图2—4、图2—5、图2—6、图2—7,其特性睹表2—11.(二)拆置单元组成与工艺过程催化裂化拆置的基础组成单元为:反应—复活单元,能量回支单元,分馏单元,吸支宁静单元.动做扩充部分有:搞气、液化气脱硫单元,汽油、液化气脱硫醇单元等.各单元效率介绍如下.(1)反应—复活单元重量本料正在提下管中与复活后的热催化剂交触反应后加进重降器(反应器),油气与催化剂经旋风分散器与催化剂分散,反应死成的气体、汽油、液化气、柴油等馏分与已反应的组分所有离启重降器加进分馏单元.反应后的附有焦冰的待死催化剂加进复活器用气氛烧焦,催化剂回复活性后再加进提下管介进反应,产死循环,复活器顶部烟气加进能量回支单元.(2)三机单元所谓三机系指主风机、气压机战删压机.如果将反一再单元动做拆置的核心部分,那么主风机便是催化裂化拆置的心净,其效率是将气氛支人复活器,使催化剂正在复活器中烧焦,将待死催化剂复活,回复活性以包管催化反应的继承举止.删压机是将主风机出心的气氛提压后动做催化剂输支的能源风、流化风、提下风,以脆持反—再系统催化剂的仄常循环.气压机的效率是将分馏单元的气体压缩降压后支人吸支宁静单元,共时通过安排气压机转数也可达到统制重降器顶部压力的脚法,那是包管反应复活系统压力仄稳的一个脚法.(3)能量回支单元利用复活器出心烟气的热能战压力使余热锅炉爆收蒸汽战烟气轮机做功、收电等,此举可大大降矮拆置能耗,暂时现有的重油催化裂化拆置有无此回支系统,其能耗可出进1/3安排.(4)分馏单元重降器出去的反应油气经换热后加进分馏塔,根据各物料的沸面好,从上至下分散为富气(至气压机)、细汽油、柴油、回炼油战油浆.该单元的支配对付齐拆置的仄安效率较大,一头一尾的支配尤为要害,即分馏塔顶压力、塔底液里的稳固是拆置仄安死产的有力包管,包管气压机人心搁火炬战油浆出拆置系统的通畅,是仄安死产的必备条件.(5)吸支宁静单元通过气压机压缩降压后的气体战去自分馏单元的细汽油,通过吸支宁静部分,分隔为搞气、液化气战宁静汽油.此单元是本拆置甲类伤害物量最集结的场合.(6)产品细制单元包罗搞气、液化气脱硫战汽油液化气脱硫醇单元该二部分,搞气、液化气正在胺液(乙醇胺、二乙醇胺、Ⅳ—甲基二乙醇胺等)效率下、吸支搞气、液化气中的H2S气体以达到脱除H2S的脚法.汽油战液化气正在碱液状态中正在磺化酞氰钴或者散酞氰钻效率下将硫醇氧化为二硫化物,以达到脱除硫醇的脚法.2.工艺过程工艺准则过程睹图2—8.本料油由罐区或者其余拆置(常减压、润滑油拆置)支去,加进本料油罐,由本料泵抽出,换热至200—300°C安排,分馏塔去的回炼油战油浆所有加进提下管的下部,与由复活器复活斜管去的650~700°C复活催化剂交触反应,而后经提下管上部加进分馏塔(下部);反应完的待死催化剂加进重降器下部汽提段.被汽提蒸汽与消油气的待死剂通过待死斜管加进复活器下部烧焦罐.由主风机去的气氛支人烧焦罐烧焦,并共待死剂一道加进复活器继承烧焦,烧焦复活后的复活催化剂由复活斜管进人提下管下部循环使用.烟气经一、二、三级旋分器分散出催化剂后,其温度正在650~700°C,压力0.2-0.3MPa(表),进人烟气轮机做功戴动主风机,其后温度为500—550°C,压力为0.01MPa(表)安排,再加进兴热锅炉爆收蒸汽,收汽后的烟气(温度约莫为200℃安排)通过烟囱排到大气.反应油气加进分馏塔后,最先脱过热,塔底油浆(油浆中含有2%安排催化剂)分二路,一路至反应器提下管,另一路经换热器热却后出拆置.脱过热后油气降下,正在分馏塔内自上而下分散出富气、细汽油、沉柴油、回炼油.回炼油去提下管再反应,沉柴油经换热器热却后出拆置,富气经气压机压缩后与细汽油共进吸支塔,吸支塔顶的贫气加进再吸支塔由沉柴油吸支其中的C4-C5,再吸支塔顶搞气加进搞气脱硫塔脱硫后动做产品出拆置,吸支塔底富吸支油加进脱吸塔以脱除其中的C2.塔底脱乙烷汽油加进宁静塔,宁静塔底油经碱洗后加进脱硫醇单元脱硫醇后出拆置,宁静塔顶液化气加进脱硫塔脱除H,S,再加进脱硫醇单元脱硫醇后出拆置.(脱硫脱硫醇已绘出)(三)化教反应历程1.催化裂化反应的特性催化裂化反应是正在催化剂表面上举止的,其反应历程的7个步调如下:①气态本料分子从合流扩集到催化剂表面;②本料分子沿催化剂中背内扩集;③本料分子被催化剂活性核心吸附;④本料分子爆收化教反应;⑤产品分子从催化剂内表面脱附;⑥产品分子由催化剂中背中扩集;⑦产品分子扩集到合流中.重量本料反应死成脚法产品可用下图表示:2.催化裂化反应种类石油馏分是由格中搀纯的烃类战非烃类组成,其反应历程格中搀纯,种类繁琐,大概分为几个典型.(1)裂化反应是主要的反应.即C—C键断裂,大分子形成小分子的反应.(2)同构化反应是要害的反应.即化合物的相对付分子量没有变,烃类分子结媾战空间位子变更,所以催化裂化产品中会有较多同构烃.(3)氢变化反应是一个烃分子上的氢脱下去加到另一个烯烃分子上,使其烯烃鼓战,该反应是催化裂化特有的反应.虽然氢变化反应会使产品安靖性变佳,然而是大分子的烃类反应脱氢将死成焦冰.(4)芳构化反应烷烃、烯烃环化死成环烷烃战环烯烃,而后进一步氢变化反应死成芳烃,由于芳构化反应使汽油、柴油中芳烃较多.除以上反应中,另有甲基变化反应、叠合反应战烷基化反应等.(四)主要支配条件及工艺技能特性1.主要支配条件果分歧的工艺支配条件没有尽相共,表2—12列出普遍一段复活催化裂化的主要支配条件.2.工艺技能特性(1)微球催化剂的气—固流态化催化裂化确切一面该当喊做流化催化裂化.微球催化剂(60—70/1m粒径)正在分歧气相线速下浮现分歧状态,可分为牢固床(即催化剂没有动)、流化床(即催化剂只正在一定的空间疏通)战输支床(即催化剂与气相介量一共疏通而离启本去的空间)三种.催化裂化的提下管反应是输支床,而复活器中待死催化剂的烧焦历程是流化床,所以微球催化剂的气—固流态化是催化裂化工艺得以死长的前提,进而使反应—复活能正在分歧的条件下得以真止.(2)催化裂化的化教反应最主要的反应是大分子烃类裂化为小分子烃类的化教反应,进而使本油中大于300℃馏分的烃类死成小分子烃类、气体、液化气、汽油、柴油等,极天里减少了炼油厂的沉量油支率,并能副产气体战液化气.(五)催化剂及帮剂1.催化剂烃类裂化反应,应用热裂化工艺也能完毕,然而是有了催化剂的介进,其化教反应办法分歧,所以引导二类工艺的产品本量战产品分集皆分歧.暂时催化裂化所使用的催化剂皆是分子筛微球催化剂,根据分歧产品央供可制制出百般型号的催化剂.然而其使用本能央供是共共的,即下活性战采用性,良佳的火热宁静性,抗硫、氮、重金属的中毒;佳的强度,易复活,流化本能佳等.暂时罕睹的有重油催化裂化催化剂、死产下辛烷值汽油催化剂、最大沉量油支率催化剂、减少液化气支率催化剂战催化裂解催化剂等.由于催化裂化本料的重量化,使重油催化剂死长格中赶快,暂时海内齐渣油型催化剂本能睹表2—13. 2.催化裂化帮剂为了补充催化剂的其余本能,连年去死长了多种起辅帮效率的帮催化剂,那些帮剂均以剂的办法,加到裂化催化剂中起到除催化裂化历程中的其余效率.如促进复活烟气中CO 变化为C02,普及汽油辛烷值,钝化本料中重金属对付催化剂活性毒性,降矮烟气中的SOx的含量等百般帮剂,它们绝大普遍也是制制成与裂化催化剂一般的微球分别加进复活器内,然而占总剂量很少,普遍正在1%—3%,所以每天增加量惟有10-1000kS/d安排.CO帮焚剂为SiO2—Al2O3细粉上载有活性金属铂制成.辛烷值帮剂大多是含有15%-20%ZSM—5分子筛的Si—Al 微球剂.而金属钝化剂为液态型含锑的化合物,将其注进本料油中,使其领会的金属锑重积正在催化剂上以钝化Ni的活性.(六)本料及产品本量1.催化裂化本资料百般催化裂化所使用的本资料没有尽相共,现将普遍所使用的本资料主要本量汇总,睹表2—14.2.产品本量产品本量睹表2-15。

催化裂化装置工艺流程

催化裂化装置工艺流程

《催化裂化装置工艺流程》

催化裂化装置是石油化工行业中常见的一种重要装置,主要用于将重质石油原料加工成轻质高值产品,如汽油、柴油和航空燃料。

在催化裂化装置中,石油原料通过加热和催化剂的作用,发生分子内部的饱和碳链裂解,生成较轻的烃类产品,并产生丰富的芳烃和液化石油气。

催化裂化装置的工艺流程通常包括以下几个主要步骤:

1. 原料加热:首先,将经过预处理的重质石油原料送入加热炉中进行加热,使其达到裂化反应的最佳温度。

2. 催化裂化:加热后的石油原料进入裂化反应器,与催化剂接触,发生裂化反应。

在裂化过程中,重质烃分子会发生碳链裂解,生成较轻的烃类产品,包括汽油、柴油和液化石油气。

3. 分离和净化:裂化反应产物进入分馏塔,通过精馏、冷却和净化等步骤,将不同碳数的烃类产品进行分离,以得到所需的轻质产品。

4. 再生催化剂:随着反应的进行,催化剂会逐渐失活,需要通过再生来恢复其活性。

再生催化剂的过程包括焙烧和再活化,以保持催化剂的活性和稳定性。

以上便是催化裂化装置的基本工艺流程。

该装置能够将重质石

油原料转化为高附加值的轻质产品,对于提高石油炼制的产出和质量具有重要意义。

同时,催化裂化装置的工艺流程也在不断优化和改进,以适应不断变化的市场需求和环保要求。

7.6 催化裂化工艺过程

反应油气 沉降器

汽 提 段

提 升 管 反 应 器

原料油

管斜生再

水蒸气

待 生 斜 管

烟气 再 生 器

主风

4

2.分馏系统

过热油气

480~500 ℃

2017/12/23

石油炼制工程

5

催化裂化分馏塔有以下几个特点:

进料是带有催化剂粉尘的过热油气,分馏塔底部设有脱过热段,

用经过冷却的油浆把油气冷却到饱和状态并洗下夹带的粉尘以便 进行分馏和避免堵塞塔盘;

三、工艺流程概述

包括:反应-再生系统、分馏系统、吸收-稳定系统、再生烟气的能

量回收系统和液化气、汽油的脱硫精制等 1.反应—再生系统

高低并列式提升管催化裂化装置

2017/12/23

石油炼制工程

1

反应温度 待生催化剂

反应油气 490~510 ℃ 2 ~4s

再生催化剂 650~750 ℃

200~300 ℃

18

二、再生器

再生器的壳体是钢制的大型筒体,上部为稀相 区,下部为密相区。国外最大的直径达16.8米。

主要作用: 烧去催化剂上的焦炭以恢复其活性,同时提供 裂化反应所需的热量。

2017/12/23

石油炼制工程

19

主要要求有:

有缘学习更多关注桃报:奉献教育(店铺)或+谓ygd3076

① 再生剂的含炭量较低,要求低达0.05%~0.10 wt%,甚至低

石油炼制工程

9

一、提升管反应器系统

提升管反应器系统主要有 提升管、沉降器、汽提段、气 固旋分器、出口快分、待生斜 管、再生斜管、原料油喷嘴和 预提升段等部分组成 。

2017/12/23

石油炼制工程

催化裂化工艺流程及主要设备通用课件

催化剂在使用过程中会逐渐失去 活性,需要经过再生处理恢复活 性,同时烧去积碳,延长催化剂 使用寿命。

产品处理与分离

产品处理

裂化产物经过一系列的分离和加工处 理,得到不同规格的气体、汽油、柴 油等产品。

分离过程

包括粗汽油分离、轻柴油分离、重柴 油分离、气体分离等,以得到高纯度 、高质量的产品。

沉降器的操作和维护对于保持工艺的稳定性和产品的 质量至关重要。

分馏塔

分馏塔是用于对催化裂化工艺产生的油气产品进行分离和提纯的设备。

分馏塔内部通常装有塔板、加热器和冷凝器等设备,油气产品在分馏塔内经过多次加热和冷 凝,根据不同组分的沸点差异实现分离和提纯。

分馏塔的操作和维护对于保证产品的质量和产量至关重要。

。

沉降器

沉降器内部通常装有过滤网和集油箱等设备,油气产 品经过过滤网去除催化剂颗粒后进入集油箱,再通过 管道输送到分馏塔进行进一步处理。

单击此处添加正文,文字是您思想的提一一二三四五 六七八九一二三四五六七八九一二三四五六七八九文 ,单击此处添加正文,文字是您思想的提炼,为了最 终呈现发布的良好效果单击此4*25}

余热回收系统

余热回收

催化裂化过程中会产生大量的余热,余热回收系统将这些余热回收并利用,提 高能源利用效率。

回收方式

包括余热锅炉回收、蒸汽轮机回收等,将余热转化为有用的热能或电能。

03

主要设备介绍

反应器

反应器是催化裂化工艺中的核心设备,用于实现原料油在催化剂的作用 下的裂化反应。

反应器通常采用管式反应器或流化床反应器,其中管式反应器由许多垂 直的管束组成,原料油在管内经过催化剂裂化;流化床反应器则是催化

全阀等,以防止事故发生。

人员安全

石油化工催化裂化装置工艺流程图

炼油生产安全技术—催化裂化的装置简介类型及工艺流程催化裂化技术的发展密切依赖于催化剂的发展。

有了微球催化剂,才出现了流化床催化裂化装置;分子筛催化剂的出现,才发展了提升管催化裂化。

选用适宜的催化剂对于催化裂化过程的产品产率、产品质量以及经济效益具有重大影响。

催化裂化装置通常由三大部分组成,即反应¾再生系统、分馏系统和吸收稳定系统。

其中反应––再生系统是全装置的核心,现以高低并列式提升管催化裂化为例,对几大系统分述如下:㈠反应––再生系统新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370℃左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650℃~700℃)催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7米/秒~8米/秒的高线速通过提升管,经快速分离器分离后,大部分催化剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统。

积有焦炭的待生催化剂由沉降器进入其下面的汽提段,用过热蒸气进行汽提以脱除吸附在催化剂表面上的少量油气。

待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部的空气(由主风机提供)接触形成流化床层,进行再生反应,同时放出大量燃烧热,以维持再生器足够高的床层温度(密相段温度约650℃~68 0℃)。

再生器维持0.15MPa~0.25MPa (表)的顶部压力,床层线速约0.7米/秒~1.0米/秒。

再生后的催化剂经淹流管,再生斜管及再生单动滑阀返回提升管反应器循环使用。

烧焦产生的再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带的大部分催化剂,烟气经集气室和双动滑阀排入烟囱。

再生烟气温度很高而且含有约5%~10% CO,为了利用其热量,不少装置设有CO 锅炉,利用再生烟气产生水蒸汽。

对于操作压力较高的装置,常设有烟气能量回收系统,利用再生烟气的热能和压力作功,驱动主风机以节约电能。

辽宁石油化工大学催化裂化工艺幻灯片介绍.pptx

2、尽量提高汽油辛烷值

改善原料质量、重整催化汽油中间馏分、优化操作条件、 使用高辛烷值催化剂。

3、降低能耗

降低焦炭产率、充分利用再生烟气中CO的燃烧热、发展再 生烟气热能利用技术。

7

4.1 概述

4、减少环境污染 ➢ 再生烟气中的粉尘、CO、SO2和NOx; ➢ 含硫污水、产品精制时产生的碱渣; ➢ 再生烟气放空、机械设备产生的噪音。

21

4.3 烃类的催化裂化反应

H

n-C5H11

C

CH2 C9H19

+

C5H11 CH

CH2 + CH +

我国车用汽油70--80%是 来自催化裂化汽油;

柴油产量的30%以上来自 催化裂化;

炼油企业中一半以上的效 益依靠催化裂化。

产量,Mt/a

800 700 600 500 400 300 200 100

0 1991 1993 1995 1997 1999 2001 时间,年份

全世界 中国 美国 日本 西欧

C

+C C C C

特点:二烯烃最易接受氢转化为单烯烃,故产品中二 烯烃很少。

4、芳构化反应(aromatization reaction) 所有能生成芳烃的反应。也是催化裂化的主要反应。

CCCCCCC

C

C

+ 6H

17

4.3 烃类的催化裂化反应

5、叠合反应(condensation reaction)

C C C C C C C C C C C+C C C

规律:分子越大越易断裂; C原子数相同时,异构烃比正构烃容易分解。

13

4.3 烃类的催化裂化反应

催化裂化工艺过程

催化裂化工艺过程催化裂化工艺过程一般由三个部分组成,即反应一再生系统、分馏系统、吸收―稳定系统。

对处理量较大、反应压力较高(例如>0.2MPa)的装置,常常还有再生烟气的能量回收系统。

催化裂化工艺过程一般由三个部分组成,即反应一再生系统、分馏系统、吸收―稳定系统。

对处理量较大、反应压力较高(例如>0.2MPa)的装置,常常还有再生烟气的能量回收系统。

图1是一个高低并列式提升管催化裂化装置的工艺流程。

下面将其三个组成部分:反应―再生系统、分馏系统及吸收―稳定系统进行简要介绍。

催化裂化工艺过程 - 1.反应―再生系统新鲜原料油经换热后与回炼油浆混合,经加热炉加热至180-320℃后至催化裂化提升管反应器下部的喷嘴,原料油由蒸气雾化并喷人提升管内,在其中与来自再生器的高温催化剂(600-750℃)接触,随即汽化并进行反应。

油气在提升管内的停留时间很短,一般只有几秒钟。

反应产物经旋风分离器分离出夹带的催化剂后离开沉降器去分馏塔。

积有焦炭的催化剂(称待生催化剂)由沉降器落人下面的汽提段。

汽提段内装有多层人字形挡板并在底部通入过热水蒸气,待生催化剂上吸附的油气和颗粒之间的空间内的油气被水蒸气置换出而返回上部。

经汽提后的待生催化剂通过待生斜管进人再生器。

再生器的主要作用是烧去催化剂上因反应而生成的积炭,使催化剂的活性得以恢复。

再生用空气由卞风机供给,空气通过再生器下面的辅助燃烧室及分布管进人流化床层。

对于热平衡式装置,辅助燃烧室只是在开工升温时才使用,正常运转时并不烧燃料油。

再生后的催化剂(称再生催化剂)落人淹流管,经再生斜管送回反应器循环使用。

再生烟气经旋风分离器分离出夹带的催化剂后,经双动滑阀排人大气。

在加工生焦率高的原料时,例如加工含渣油的原料时,因焦炭产率高,再生器的热量过剩,必须在再生器中设取热设施以取走过剩的热量。

再生烟气的温度很高,不少催化裂化装置设有烟气能量回收系统,利用烟气的热能和压力能(当设能量回收系统时,再生器的操作压力应较高些)做功,驱动主风机以节约电能,甚至可对外输出剩余电力。

催化裂化工艺流程及主要设备课件

加热炉通常采用燃油、燃气或电加热方式,根据不同的 工艺需求选择合适的加热方式。

加热炉的操作需根据工艺要求控制温度、压力和流量等 参数,以确保原料油和催化剂得到均匀加热。

分馏塔

分馏塔是催化裂化工艺流程中 用于分离不同沸点的烃类的设 备。

反应器内部通常装有高效催化剂,以 促进原料油裂化成小分子烃类,同时 降低生焦率。

反应器通常采用固定床、流化床或移 动床的情势,根据不同的原料和产品 需求选择合适的反应器类型。

反应器的设计需考虑温度、压力、原 料油性质和流量等工艺参数,以确保 较高的转化率和选择性。

再生器

再生器是催化裂化工艺流程中 用于烧焦和再生催化剂的设备

气体净化

分离出的气体中可能含有 硫化氢、一氧化碳等杂质 ,需要进行脱硫、脱碳等 处理,以满足环保要求。

液体产品精制

经过油气分离后的液体产 品需要进行精制,如加氢 处理、脱蜡等,以提高产 品的质量和稳定性。

03

主要设备介绍

反应器

反应器是催化裂化工艺流程中的核心 设备,用于实现原料油在催化剂的作 用下的裂化反应。

活性和寿命。

预热和注水

预处理过程中,原料油需要经过 加热和注水处理,以提高油品的 流动性和降低粘度,有利于油品

的快速加热和反应。

原料的雾化

为了使原料油与催化剂充分接触 和混合,需要对原料油进行雾化 处理,使其形成微小的液滴,增 加油滴在反应器内的停留时间。

反应过程

反应温度与压力

催化裂化反应需要在一定的温度和压力下进行,通常温度在450550℃之间,压力在0.5-1.0 MPa之间。

催化裂化工艺流程及主要设备课 件

第七节-催化裂化工艺流程课件

垫弯头,在弯头的顶部充满了催化剂和油气,构成一个气垫。 提升管比较长、操作温度较高,热膨胀的问题也应给予考虑,一

般设置 波纹管膨胀节。

10/18/2023

页岩油化工厂催化裂化技术讲座

提升管入口线速: 4.5-7.5m/s 提升管出口线速: 8-1m/s (2)严格控制油气和催化剂的接触时间。一般停留时间2-4秒。为了 严格控制提升管反应时间,出口设快速分离器。

(3)保证油气和催化剂的良好接触。 设高效雾化喷嘴,使进料完全雾化成很小的液滴,以利于汽化,

否则会使转化率降低,焦碳产率增加。

隔热层:矾土水泥、轻质耐火土以及蛭 石配成。厚度74mm。

耐热耐磨层:矾土水泥、矾土细粉和矾 土熟料配成。厚度26mm。

为了防止耐磨层的脱落,一般采用龟甲网。

10/18/2023

页岩油化工厂催化裂化技术讲座

15

① 密相段直径 再生器密相床有高速床和低速床,对低速床,按床层线速(空塔

线速) 0.6-0.7米/秒确定密相直径;对高速床,气速采用1.0-1.5米/ 秒,烧焦罐就是高速床再生。

10/18/2023

页岩油化工厂催化裂化技术讲座

10

催化剂在斜管和水平管流动时,催化剂有向管子低部沉积的趋势, 虽然在提升管反应器里气体速度较大,超过催化剂的沉积速度,但是 实践表明,在水平管中催化剂的分布沿管截面是不均匀的,下部密度 大而上部密度小,反应在管截面的上下部有较大的温差现象可以看出 次现象。提升管有竖直的也有折叠的,折叠提升管有一部分是水平管。

10/18/2023

辽宁石油化工大学催化裂化工艺幻灯片介绍

Fixed Bed

Moving Bed

5

4.1 概述

Fluid Bed

Lift Pipe

在全世界催化裂化装置的总加工能力中,提升管催化

裂化已占绝大多数。

6

4.1 概述

三、催化裂化主要发展方向 1、加工重质原料

如常压渣油、脱沥青残渣油等,以提高经济效益。

2、尽量提高汽油辛烷值

改善原料质量、重整催化汽油中间馏分、优化操作条件、 使用高辛烷值催化剂。

6、适应多种生产需要的Cat.和工艺

多产柴油、多产丙烯、丁烯等的新Cat.和工艺技术。

8

4.2 催化裂化工艺流程

催化裂化装置一般由3个部分组成: 催化裂化工艺 反应-再生系统

由提升管反应器和再生器构成:提升管内发生催化裂化反 应;再生器内进行Cat.再生。

分馏系统

完成反应产物油气的分离:粗汽油、轻柴油、 富气、重柴 油等。

三、催化裂化反应的特点 1、气固非均相反应(inhomogeneous reaction) 原料在反应器汽化,然后在Cat.表面上反应。

外扩散:反应物分子向Cat.表面扩散; 内扩散:反应物分子向Cat.内部扩散; 吸附:反应物分子被Cat.内表面吸咐; 表面反应:Cat.内表面上发生化学反应; 脱附:反应产物分子从Cat.内表面脱附; 内扩散:反应产物分子由孔穴向外扩散; 外扩散:反应产物分子扩散到主气流中。

烯烃与烯烃合成大分子烯烃的反应。 随叠合深度不断加深,最终将生成焦炭。与叠合相反的分 解反应占优势,故催化裂化过程叠合反应不显著。

6、烷基化反应(alkylation reaction)

烯烃与芳烃或烷烃的加合反应。

C

+C C C C

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

炼油生产安全技术一催化裂化的装置简介类型及工艺流程催化裂化技术的发展密切依赖于催化剂的发展。

有了微球催化剂,才出现了流化床催化裂化装置;分子筛催化剂的出现,才发展了提升管催化裂化。

选用适宜的催化剂对于催化裂化过程的产品产率、产品质量以及经济效益具有重大影响。

催化裂化装置通常由三大部分组成,即反应?再生系统、分馏系统和吸收稳定系统。

其中反应--再生系统是全装置的核心,现以高低并列式提升管催化裂化为例,对几大系统分述如下:㈠反应--再生系统新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370 C左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650 C ~700C )催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7米/秒~8米/秒的高线速通过提升管,经快速分离器分离后,大部分催化剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统。

积有焦炭的待生催化剂由沉降器进入其下面的汽提段,用过热蒸气进行汽提以脱除吸附在催化剂表面上的少量油气。

待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部的空气(由主风机提供)接触形成流化床层,进行再生反应,同时放出大量燃烧热,以维持再生器足够高的床层温度(密相段温度约650 C ~68 0 C )。

再生器维持0.15MPa~0∙25MPa (表)的顶部压力,床层线速约0.7米/秒~1.0米/秒。

再生后的催化剂经淹流管,再生斜管及再生单动滑阀返回提升管反应器循环使用。

烧焦产生的再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带的大部分催化剂,烟气经集气室和双动滑阀排入烟囱。

再生烟气温度很高而且含有约5%~10%CO 为了利用其热量,不少装置设有Co锅炉,利用再生烟气产生水蒸汽。

对于操作压力较高的装置,常设有烟气能量回收系统,利用再生烟气的热能和压力作功,驱动主风机以节约电能。

㈡分馏系统分馏系统的作用是将反应?再生系统的产物进行分离,得到部分产品和半成品。

由反应?再生系统来的高温油气进入催化分馏塔下部,经装有挡板的脱过热段脱热后进入分馏段,经分馏后得到富气、粗汽油、轻柴油、重柴油、回炼油和油浆。

富气和粗汽油去吸收稳定系统;轻、重柴油经汽提、换热或冷却后出装置,回炼油返回反应--再生系统进行回炼。

油浆的一部分送反应再生系统回炼,另一部分经换热后循环回分馏塔。

为了取走分馏塔的过剩热量以使塔内气、液相负荷分布均匀,在塔的不同位置分别设有4个循环回流:顶循环回流,一中段回流、二中段回流和油浆循环回流。

催化裂化分馏塔底部的脱过热段装有约十块人字形挡板。

由于进料是460 C以上的带有催化剂粉末的过热油气,因此必须先把油气冷却到饱和状态并洗下夹带的粉尘以便进行分馏和避免堵塞塔盘。

因此由塔底抽出的油浆经冷却后返回人字形挡板的上方与由塔底上来的油气逆流接触,一方面使油气冷却至饱和状态,另一方面也洗下油气夹带的粉尘。

㈢吸收--稳定系统:从分馏塔顶油气分离器出来的富气中带有汽油组分,而粗汽油中则溶解有C3 C4甚至C2组分。

吸收--稳定系统的作用就是利用吸收和精馏的方法将富气和粗汽油分离成干气(≤ C2)、液化气(C3、C4)和蒸汽压合格的稳定汽油。

一、装置简介(一)装置发展及其类型1 •装置发展催化裂化工艺产生于 20世纪40年代,是炼油厂提高原油加工深度的一种重油轻质化的 工艺。

20世纪50年代初由ESSO 公司(美国)推出了 W 型流出催化装置, 使用微球催化剂(平均 粒径为60— 70tan ),从而使催化裂化工艺得到极大发展。

1958年我国第一套移动床催化裂化装置在兰州炼油厂投产。

1965年我国自己设计制造 施工的W 型催化装置在抚顺石油二厂投产。

经过近40年的发展,催化裂化已成为炼油厂最重要的加工装置。

截止 1999年底,我国催化裂化加工能力达 8809。

5 × 104t /a ,占一次原油加工能力的33. 5%,是加工比例最高的一种装置,装置规模由 (34 — 60) × 104t /a 发展到国内最大 300 × 104t / a ,国外为 675× 104t /a 。

随着催化剂和催化裂化工艺的发展, 其加工原料由重质化、 劣质化发展至目前全减压渣 油催化裂化。

根据目的产品的不同,有追求最大气体收率的催化裂解装置 (DCC ),有追求最大液化气收率的最大量高辛烷值汽油的MGe 工艺等,为了适应以上的发展,相应推出了二段再生、富氧再生等工艺,从而使催化裂化装置向着工艺技术先进、经济效益更好的方向发展。

2•装置的主要类型催化裂化装置的核心部分为反应一再生单元。

反应部分有床层反应和提升管反应两种, 随着催化剂的发展,目前提升管反应已取代了床层反应。

再生部分可分为完全再生和不完全再生,一段再生和二段再生 (完全再生即指再生烟气中Co 含量为10—6级)。

从反应与再生设备的平面布置来讲又可分为高低并列式和同轴式, 典型的反应一再生单元见图2—4、图2—5、图2— 6、图2 — 7,其特点见表2 —11。

ffli-j MI ■式i⅛JnrfleftfHt 捷*:杠利¥生齢 I- 15*<5>Φβ: 2 ⅛4 VnL J - 甩密相Ct 1 4'-N ⅛R ∣r 5童風挣坯露Ity 抑罪4%童带fh 7 «1<⅛>K*tt: A 快這挣斗俺1(* k 駅农片代;Ifr-OkB BL B-V F} V; C-n>ΩF 13—i⅞1 J*∣ M 二 垃核槪求;15 .A j f Jfll Lb -1 Sifllft1κf⅛I KM* ⅛ WMi■址⅛ XRt双器W K 再弘带有取⅛ ⅛施的祇i ⅛fll'化裂化反应再1系⅛IWat ⅛⅛⅛ll ⅞⅛ WWn術环僅化剂上斜件対⅛at⅛If⅛¾t>n捉 升汎 降⅛Aft 坏僵化刑⅛J⅛t⅛tff特生催牝Mfft 提Jm反应总 再生侏化 刑劇Tr诺环曲化剂 下⅛m那图2 熾烟机狮助増烧WF沉降博 Q JY 1油气伞分橋塔A厂外wt⅛⅛t(二) 装置单元组成与工艺流程1. 组成单元催化裂化装置的基本组成单元为:反应一再生单元, 能量回收单元,分馏单元,吸收稳定单元。

作为扩充部分有:干气、液化气脱硫单元,汽油、液化气脱硫醇单元等。

各单元作 用介绍如下。

(1) 反应一再生单元重质原料在提升管中与再生后的热催化剂接触反应后进入沉降器(反应器),油气与催化剂经旋风分离器与催化剂分离, 反应生成的气体、 汽油、液化气、柴油等馏分与未反应的组 分一起离开沉降器进入分馏单元。

反应后的附有焦炭的待生催化剂进入再生器用空气烧焦, 催化剂恢复活性后再进入提升管参加反应,形成循环,再生器顶部烟气进入能量回收单元。

(2) 三机单元所谓三机系指主风机、气压机和增压机。

如果将反一再单元作为装置的核心部分, 那么主风机就是催化裂化装置的心脏,其作用是将空气送人再生器,使催化剂在再生器中烧焦, 将待生催化剂再生,恢复活性以保证催化反应的继续进行。

增压机是将主风机出口的空气提压后作为催化剂输送的动力风、 流化风、提升风,以保持反一再系统催化剂的正常循环。

气压机的作用是将分馏单元的气体压缩升压后送人吸收稳定单元, 同时通过调节气压机转数也可达到控制沉降器顶部压力的目的,这是保证反应再生系统压力平衡的一个手段。

(3) 能量回收单元利用再生器出口烟气的热能和压力使余热锅炉产生蒸汽和烟气轮机作功、 发电等,此举可大大降低装置能耗,目前现有的重油催化裂化装置有无此回收系统,其能耗可相差 1/3左右。

(4) 分馏单元沉降器出来的反应油气经换热后进入分馏塔,根据各物料的沸点差,从上至下分离为富气(至气压机)、粗汽油、柴油、回炼油和油浆。

该单元的操作对全装置的安全影响较大,一 头一尾的操作尤为重要,即分馏塔顶压力、塔底液面的平稳是装置安全生产的有力保证,W⅛JJ IiWtL AK4*⅞lkI "JW1临应■只星■化 ■車■上BJ 1曲忘n SUteyt n ■・■惬■比VI i. ∙⅛Eff ・IL 血巩静打 种覆舟 h 1I- Iti ;' K I i £JfIMH 斤 m HA. n :iTfir;B⅛ ⅛.m. XK'KΛ I It 科% ■■W t B⅞HĦKWitIl < Λ⅛ S ⅛⅛"N J-H a ⅛ ⅛⅜-i-N⅛ H J M Teft ⅛Λ∙? IMIKH # I nJ ,;丹乎刃Ielh叫 V4<mR*・ ⅛QSlk Tjt 伺■ "IV 1 Wflnl⅛∣⅜∙F β∙fAW!iat ⅛.. A也.專睥IE4. Hl 用卅迟九>1耳nKtt.t. NWBjH5 -ħ⅛*⅛*∙⅛fl⅛n⅛.-I ⅜1J'CΛtt⅝⅛Wfll l t⅛W 磴Ulfl 倉诜人丄己口i^i ,Λft4Vft,.>⅛*1ΓħiΓ W ∣!!ΛflFTfΛ ⅛⅛κnι∣Pιte -r ci7 4'« ft IlIifiJ. A 駕■贰处.'1r Λ*Ai<4ΛI.f Itn2. XWitAftIifI KTlIM2-JE9*■血■野■牝用NiE 扯和J «ItM ⅜ !Lttif ⅞MflH⅞l⅜t ・nιJ. 4 n f ** 1•壮X ■丹样罄i. <ιtn*H -Kft. U■1. ⅛⅛≡M⅛j l 程" *ft.)4⅛!H>1FWMK ⅛ T Λ -t«!<«<L4.4 •优岬鼻¥ fHi.IrlrarttJ3 2-H ft3!»It ⅛.h l ⅛ - ft ±⅛ Xitt⅛Δ ⅛tt∣! ti⅞: f βftπ*ff)*∣⅞H⅛]λτ. 11 r i ∣ħ*∣rħ^*证气压机人口放火炬和油浆出装置系统的通畅,是安全生产的必备条件。

(5)吸收稳定单元经过气压机压缩升压后的气体和来自分馏单元的粗汽油,经过吸收稳定部分,分割为干气、液化气和稳定汽油。

此单元是本装置甲类危险物质最集中的地方。

(6)干气、液化气脱硫和汽油液化气脱硫醇单元该两部分为产品精制单元。

干气、液化气在胺液(乙醇胺、二乙醇胺、W —甲基二乙醇胺等)作用下、吸收干气、液化气中的H2S气体以达到脱除H2S的目的。

汽油和液化气在碱液状态中在磺化酞氰钴或聚酞氰钻作用下将硫醇氧化为二硫化物,以达到脱除硫醇的目的。