货车摇枕、侧架在运用中产生裂纹的原因及防止措施

半挂车车架开裂问题及优化设计

半挂车车架开裂问题及优化设计半挂车是一种很常见的货运车辆,通常由牵引车和半挂车组成,半挂车车架是半挂车的关键部件之一,它是承载整个车身和货物重量的支撑结构。

一些半挂车车架存在开裂问题,造成了安全隐患。

急需对半挂车车架进行优化设计,提高其承载能力和安全性。

一、半挂车车架开裂问题半挂车车架开裂问题可能出现在多个部位,包括连接撑杆处、焊缝处和车架横梁等位置。

主要原因有以下几点:1. 材料选择不当:部分半挂车车架的材料可能不符合强度要求,导致车架在承载重量时发生开裂。

2. 焊接质量不良:焊接是制作车架的关键工艺,如果焊接质量不合格,会造成焊缝开裂,进而导致整个车架开裂。

3. 车架设计不合理:一些半挂车车架设计不合理,导致在承受载重时出现应力集中,从而加剧了车架开裂的可能性。

以上问题严重影响了半挂车的运输安全和使用寿命,因此亟需进行优化设计和改进。

二、半挂车车架优化设计为了解决半挂车车架开裂问题,需要对车架材料、焊接工艺和设计结构进行优化,提高半挂车车架的承载能力和安全性。

1. 材料优化选择:选择高强度、高韧性的材料制作车架,确保其在承载重量时不易发生开裂。

对车架材料进行严格的质量检测,确保材料符合设计要求。

2. 焊接工艺改进:优化焊接工艺,采用先进的焊接设备和工艺,提高焊接质量,确保焊缝牢固,不易开裂。

3. 结构设计优化:对半挂车车架的结构进行优化设计,增加支撑点,减少应力集中,提高整体承载能力。

可以采用优化的设计方案,如采用圆形截面来减少应力集中,避免车架开裂的发生。

通过以上优化设计,可以有效提高半挂车车架的承载能力和安全性,降低开裂的风险,提高半挂车的使用寿命和安全性。

半挂车车架的优化设计不仅对提高半挂车的运输安全和使用寿命具有重要意义,还对整个货运行业具有积极影响。

具体表现在以下几个方面:2. 降低维修成本:半挂车车架优化设计后,可以减少车架开裂和损坏的可能性,降低了维修成本和维修频率。

3. 提高运输效率:半挂车车架承载能力提升后,可以增加装载量,提高了运输效率和运输收益。

货车中梁裂纹研究及防止漏检分析

货车中梁裂纹研究及防止漏检分析作者:葛云龙来源:《名城绘》2019年第10期摘要:货车中梁是车辆的重要构件,当其发生裂纹且得不到及时修理时,就有可能引起中梁裂断,构成行车大事故,从而给国家造成严重的经济损失。

本文对某型货车中梁裂纹故障进行深入分析,找出了产生裂纹的要因,并提出了整改方案。

关键词:货车;中梁裂纹;优化方案一、情况分析货车中梁裂损是车辆部门重大事故隐患之一,近年来由于中梁折断造成的经济损失和对行车安全的影响已很突出。

例如:某年3月1日,2614次货物列车运行到毛坝至高滩间399km+977m处,其中C50562243(中梁为450工字钢)中梁折断造成重大事故,损失万余元。

同年11月24日,1737次货物列车运行到庙沟至张茅间(13。

5%的坡度)出了山洞约有500m左右,其中C50538759(中梁为450工字钢)中梁折断,险些造成重大事故。

某城市在某年进行了调查,货车中梁断裂有379辆<段修发现296辆,列检发现83辆)其中敞车367辆,占96.83%;棚车4辆,占1.06%3;罐车4辆,占1.06%,其他型车5辆,占1.32%。

在367辆敞车中,C50型敞车333辆,占敞车中梁断裂的90.74%。

根据车辆段的调查资料统计,冬季发生中梁裂损较多。

从发生中梁裂损事故统计资料中可看出,在线路坡度较大,运行速变较高的区段所占的比重较高。

中梁裂损部位一般发生在中梁与枕横梁结合处,中梁下盖板端头处,特别是燕尼部位;中梁主管孔和杠杆孔边缘处,以及横梁穿过中梁腹板的穿孔处;铆结构下盖板末端第一、二铆钉孔处;中梁两端上心盘的中梁内隔板处。

二、中梁裂纹的原因(一)结构设计不合理。

车体钢结构设计是否合理,对中梁裂纹有很大的影响。

尤其是对中梁、牵引梁、忱梁及心盘座节点这些应力较大、悍缝集中的部位。

因其长期处于拉、弯、扭的大应力状态。

如果结构设计不合理,强度不足,则会造成局部应力集中,极易产生裂纹损伤。

半挂车车架开裂问题及优化设计

半挂车车架开裂问题及优化设计半挂车是在货车基础上发展起来的一种运输工具,其车架是其重要的组成部分。

由于半挂车在运输过程中经常遭受高强度的撞击与震动,加之一些设计上的不合理,半挂车车架出现开裂是一种长期存在的问题。

本文将从半挂车车架开裂的原因、影响和对策入手,分析其优化设计之道。

一、半挂车车架开裂的原因1.车身重量分布不均。

在运输中,货物的分布情况会导致半挂车车架承担的重量分布不均,局部受到了过大的压力。

2.运行条件过于恶劣。

半挂车在运行中,经常面对道路坑洞、交通堵塞等不利因素,同时行驶中的强烈震动、惯性冲击等也会给车架带来很大的损害。

3.整车设计缺陷。

一些半挂车的车架设计上缺乏合理的强度分配,容易导致反复承受上下冲击的车辆中心结构受重,在运行中会造成开裂问题。

1.安全隐患。

如果半挂车的车架开裂,将严重危及驾驶员、乘客、行人和路上的其他车辆;2.运输延误。

开裂的车架需要及时维修,如果情况更加严重,可能直接导致延误的发生,影响经济效益;3.运输成本增加。

半挂车车架出现开裂,需要更频繁地修理,所以相应的维修费用也会增加,影响运输成本。

1.车架设计阶段优化。

在半挂车车架设计阶段,应考虑道路情况,合理分配半挂车各部分承载力,使其得到充分的加固,提高车架的抗震安全性;2.研制新型材料。

半挂车车架的制造材料应采用新型材料和高应力淬火钢板。

这种材料在强度、韧性、抗腐蚀性等方面都优于传统材料;3.监测功能的加强。

装配可靠的数据监测装置,进行半挂车车架的健康监测,可以及时发现车架结构问题,及时解决;4.加强维护和保养。

定期检查半挂车的制动系统、悬挂系统、轮胎等部分组件的磨损情况,检查车身有无裂纹、开裂等痕迹、损伤,并做好日常的保养和护理。

结论为了避免半挂车车架开裂问题的发生,我们可以结合半挂车车架的开裂原因和造成的影响,采取更多而有效的对策,例如在车架设计阶段进行优化,采用新型材料等。

通过行动来加强维护,以确保半挂车的安全行驶。

关于C70型货车枕梁下盖板裂纹的分析和建议

—

1 — 7

现 场 检 修

铁道机车车辆工人 第 1 2 1 O期 0(

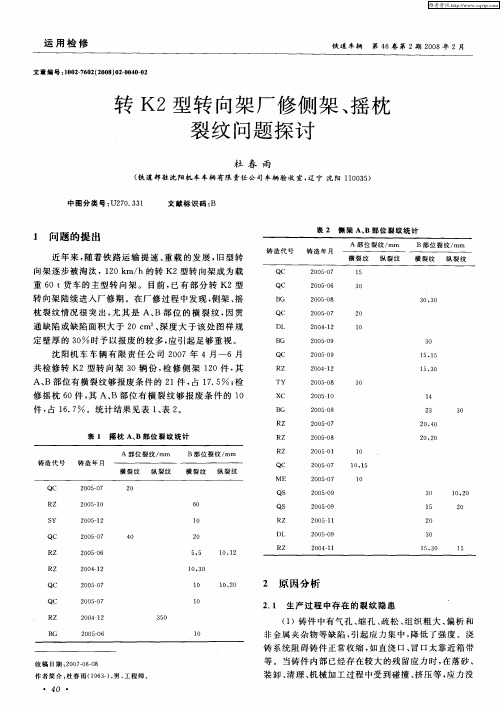

表 1 故 障车 裂 纹 情 况统 计 表

序 号 车 号 裂纹 故 障情 况

1 2 3 1 6 5 2 一位 端 裂 纹 1 0 mm 50 0 1 1 6 5 3 一位 端 裂 纹 4 0 mm 50 7 8 1 6 5 5 二位 端 裂 纹 2 0 mm 50 4 2

摘

4 00 5 0 0)

要 : 别从 设 计 结构 与制 造 _ 艺等 方 面分 析 了 C 0 货 车 枕 梁 下 盖 板 产 生 裂 分 T - 型 7

纹 的 原 因 , 出 了相 关 建议 和 裂 纹 处理 方案 。 提

关 键 词 : 车 ; 梁 ; 板 ; 纹 货 枕 盖 裂

中 图 分类 号 : 2 9 3 U7 . 4 文 献 标 识 码 : B

1 故 障概 况 21 0 0年 4~5月 , 州 铁 路 局 郑 州 北 车 辆 段 在 C。 货 车 段 修 过 程 中 , 郑 ,型 连续 发 现 1 6辆 C。 敞 车枕 梁 下 盖 板 组 成 ( ) 以下 简 称 枕 梁 下 盖板 中 ) 型 中 ( 存在 2 0处裂 纹 故 障 ( 表 1 , 见 ) 裂纹 均 与 车体 纵 向 中 心 线平 行 , 裂纹 长 发 最 大 的达 到 5 0 1 mm( 号 C 。5 0 7 ) 如 图 I所 示 。 车 ,1 6 4 6 ,

( 由于鼓 形 齿加 工 时 , 2) 工作 台会 作 间 歇性 径 向移 动 , 防止 工作 台爬 为 行 , 高 齿 面粗 糙 度 , 注 意 导 轨 面有 足够 的 防爬 油 。 提 应 () 3 应采 用 满 足 7级 加 工精 度 的 A A级 标 准滚 刀 , 好 涂 有 钛 层 , 具 最 刀 耐磨 且 能保 证 粗 糙 度要 求 。 ( 精滚 前 用公 法线 千 分 尺测 量鼓 形 齿 中 部 , 滚 量 应 控 制在 0 5 rm 4) 精 .0 a 左 右 。轴 向走 刀 量 尽 可能 小 一些 , 约 1 I 大 II 右 , TH左 主轴 转速 相 应 提 高 。

转K2转向架摇枕裂纹原因分析及改进措施

工 业 技 术91科技资讯 SCIENCE & TECHNOLOGY INFORMATIONDOI:10.16661/j.c n k i.1672-3791.2017.25.091转K2转向架摇枕裂纹原因分析及改进措施岳艳虹(山东职业学院 山东济南 250104)摘 要:摇枕是转向架的重要部件组成之一,摇枕的质量直接关系着行车安全,摇枕裂纹是摇枕故障中危害铁路运输安全最为致命的质量隐患。

本文对转K2转向架在运用检修中摇枕产生裂纹的原因进行了分析并提出了一些建议措施,以提高检修质量,确保行车安全。

关键词:转K2转向架 摇枕 裂纹 原因分析 改进措施中图分类号:U270.331文献标识码:A文章编号:1672-3791(2017)09(a)-0091-02在铁路车辆检修一线发现了不同部位,不同大小的摇枕裂纹,为此,分析其产生裂纹的原因,提高检修摇枕质量来为铁路运输安全提供保障,也为生产制造摇枕企业提供铸造工艺改进思路。

1 摇枕裂纹的位置从现场的实际检修工作中发现,摇枕发生裂纹的位置主要在受力较大的A区和B区、下旁承座和心盘座四周、铸造内应力较大的摇枕两端内侧八字面弯角处及摇枕内腔弯角处等处。

图1为有裂纹摇枕,图2为转K 2转向架摇枕中拉杆组装孔处15mm裂纹。

图1 有裂纹摇枕图图2 转K2型转向架摇枕正面中拉杆组装孔处裂纹 2 摇枕裂纹产生的原因分析(1)受力不均。

摇枕使用时间过长,但未达到摇枕使用寿命管理要求;在铁路货场装载货物时或者在运行的过程中出现的货物超偏载现象,以及由于运行线路条件等原因,摇枕长期受交变应力的作用下产生疲劳裂纹。

(2)铸造缺陷[1]。

摇枕使用时间不长甚至是一些新品,因摇枕铸造时有些部位形状复杂内应力大和铸造时产生的夹渣、沙眼等缺陷,影响摇枕的品质,在高速、重载作用下而产生裂纹。

(3)检修质量问题。

在摇枕经过多次厂、段修后,如摇枕八字面处经过多次切割和焊修,由于反复加热冷却,使局部材质强度、刚度性能发生了显著的变化,在外力作用下极易产生裂纹。

K2转向架大部件常见故障与检修

K2转向架大部件常见故障与检修摘要:通过货车故障反馈信息分析,转K2型转向架运用时间相对较短,加上新技术的应用,主要集中反映在配件材质和装配质量上。

本文分别对K2转向架大部件(包含摇枕、侧架及交叉杆组成)的常见故障以及检修,在遵循厂、段修规程的同时,提出自己的见解。

关键词:摇枕;侧架;交叉杆组成第一部分:转K2型转向架大部件的常见故障1.摇枕组成故障:①裂纹:摇枕A、B部或心盘销孔处是裂纹易发部位,另外在下心盘座与摇枕鱼腹侧面交汇处以及摇枕档根部裂纹也有发生,原因还是由于铸造缺陷而至。

②装配故障:包括摇枕八字面磨耗板开焊、裂纹、脱落;固定杠杆支点座销套松、裂、丢失;旁承间隙超限或调整板开焊、旁承裂损;下心盘连接螺栓组装时连接螺栓松动、开口销组装空间过小,根部劈开困难;原因分析:查阅齐车公司的设计图纸QCZ85-42-00《托滚组成》中,原设计该开口销规格为销3.2x20 材质为Q215A 组装后劈开,如图:图1但段规5.2.9.2规定“上拉杆托架滚轴上的开口销规格为3.2X20,开口销须卷起贴靠滚轴”。

实际作业由于固定支点座的限制,作业空间不足,无法实现卷起。

建议按工厂设计规范,恢复原结构,劈开一定角度,不是卷起;且换装规格为“销3.2x30”的开口销,能够满足新段规的要求。

③磨耗:摇枕斜楔内、外表面磨耗,摇枕挡内外表面磨耗等,支架组成中含油尼龙滚套磨耗问题较为多见。

2.侧架组成故障:①裂纹:侧架裂纹主要集中在侧架A、B部位,但近几年,真正A、B部位裂纹并不是很多,而相对的侧架支撑座裂纹包括支撑座焊修质量问题在日常检修中却时有发生。

②两板故障:侧架立柱磨耗板:在检修过程中,侧架立柱磨耗板故障占了很大的份额。

主要表现为侧架立柱磨耗板裂纹,从我段检修看,几乎每天都有5-8块侧架立柱磨耗板裂纹,再加上不同材质侧架立柱磨耗板的混装,每天需要更换的侧架立柱磨耗板多达9-12块,粗略计算,按我段日检修车就达到了4%左右。

209T型转向架摇枕吊销裂纹原因分析

铁道机车车辆RAILWAY LOCOMOTIVE & CAR1999年 第4期 no.4 1999209T型转向架摇枕吊销裂纹原因分析于靖媛 郑德亮 崔 荣 摘 要 通过对209T型转向架摇枕吊销裂纹试样进行金相组织分析,得出摇枕吊销表面裂纹产生的原因,并提出改进意见。

关键词 转向架 摇枕吊销 裂纹原因Analysis on the Reason of Swing Hanger Cross Beam Crackle of 209 TBogieYu Tingyuan Zheng Deliang(Shenyang Passenger Car Factory, Shenyang Railway Bureau)Chui Rong(Beijing Wanhe Economical Technical Develop Company) Abstract:Through analyzing of the crackle sample of swing hanger cross beam of 209T bogie. This paper finds the reason of causing crackle ,at the same it gives some advanced opinions. Keywords:bogie, swing hanger cross beam, reason of crackle1 问题的提出 《铁路客车209型转向架构造与检修》一书对209T型转向架检修技术要求为:摇枕吊销需探伤检查,裂纹时更换。

自1997年4月1日全路客车提速以后,工厂在转向架检修中发现209T型转向架摇枕吊销裂纹明显增多,且裂纹均发生在吊销与摇枕吊配合R75mm的圆弧部位,长度一般为3~10mm,多为纵向裂纹。

这不仅使摇枕吊销更换量增大,修车成本随之加大,而且也使客车运行存在着不安全隐患。

笔者曾对1998年5月209T型转向架摇枕吊销单车裂纹数量做了统计,见表1。

铁路货车运用故障原因分析及改进建议

铁路货车运用故障原因分析及改进建议摘要:铁路货车车辆是铁路货物运输的主要载体,确保铁路货车在实际运用中的安全,是维护铁路运输正常生产秩序,提高运输效益的直接表现。

本文通过本人所了解的铁路货车车辆在实际运用中发生的故障进行了分析,并提出针对性的改进建议。

关键词:铁路货车? 常见故障? 原因分析? 改进建议1. 转向架大部件故障1.1侧架和摇枕技术状态的好坏直接影响到列车的运行安全,在铸造过程中容易产生各种缺陷,同时承受着重载荷交变应力,极易产生裂纹。

侧架A区导框弯角处,承簧台底部三角孔及立柱弯角处铆钉孔周围易产生裂纹。

摇枕A区弯角处,B区底部排水孔周围,下心盘孔周围上部吊装孔周围及内腔。

裂纹主要因为铸造质量缺陷,货车铸钢摇枕侧架结构复杂工艺难度大,铸造中一个环节出现问题就容易造成气孔砂眼等质量缺陷;另一个原因是材质疲劳,导致裂纹产生及发展。

1.2改进建议:一是提高配件生产源头铸造工艺品质。

二是定检作业人员要严格执行厂、段修工艺要求,确保检修质量。

三是在列检作业中要严格执行作业标准,加强对摇枕侧架裂纹的检查力度,提高运用检査质量。

1.3轮对故障也是影响列车运行安全常见故障的一种,主要包括踏面裂纹、磨损、剥离、轮缘磨损等。

踏面裂纹形成的主要原因是由于车辆制动时,车轮发生滑行、摩擦,进而产生热量,热量扩散后,温度快速降低,从而产生裂纹。

踏面磨损问題主要受到车轮材料、货车承载量、车辆运行速度等因素的影响,进而导致轮对踏面尺寸沿着车轮半径方向减小。

踏面剥离指的是踏面表层金属呈现片状剥落状态,进而形成小凹坑,不同材质导致的剥离裂纹也存在差异,剥离现象会进一步使得车轮与钢轨之间的摩擦和冲击加剧。

轮缘磨损故障主要发生在铁路货车行驶经过弯道或者道岔的时候,轮对的轮缘需要承受很大的水平位移作用力,同时外侧轮对受到离心力的作用,轮对挤压外侧钢轨,还会与外侧钢轨发生剧烈的摩擦和碰撞,进而导致磨损现象的发生,这种摩擦损耗较大,对轮对的影也较为严重。

浅谈铁路货车运用故障分析及防范措施

理 论广 角

I ■

浅 谈 铁 路 货 车 运 用 故 障分 析 及 防范 措 施

董 本 光

( 黑 龙江第 二 技师 学 院绥 化 1 5 2 0 5 1 )

[ 摘 要] 铁 路运 输 是我 国运 输事 业 的大动 脉 。 铁 路 货车 是铁 路运 输 事业 的重 要主 成部 分 , 确 保铁 路 货车 在实 际运 行 中 的安 全 , 是保 证铁 路运 输安 全 正点 运 行, 提 高 运输 经济 效益 的直 接表现 。 结 合 现场 实际情 况 , 真对 铁 路货 车在运 用 中出 现 的故 障 进行分 析 制定措 施 , 防止 因铁路货 车 故障 造成 的行 车事 故 。 [ 关键 词] 铁 路 货车 故 障 危害 防范措 施 中图分 类号 : U2 7 9 . 3 4 文 献标识 码 : A 文 章编 号 : 1 0 0 9 — 9 1 4 X ( 2 0 1 4 ) 0 6 —0 5 4 4 一 O 1

铁 路货 车 的组 成 我 国铁 路货 车是 由 四部分 组成 。 1转 向架 包括 : 轮对 、 轴承、 摇枕、 侧架、 减震 装置 。

重型载货汽车车架开裂分析与减重优化

重型载货汽车车架开裂分析与减重优化重型载货汽车的车架是整个车身的基础,负责承载车身、发动机、传动系统等各种重要部件的负荷。

然而,在长期的实际使用中,由于道路的震动、负荷的波动等因素,车架会遭受各种压力和挑战,可能会出现裂纹,严重时甚至会导致车身失稳,危及行车安全。

因此,对于重型载货汽车车架的开裂问题,需要进行深入的分析,并实施有效的减重优化措施。

首先,车架开裂的可能原因有很多,其中最常见的原因是由于车架本身的材质问题和设计问题。

例如,使用质量较差的钢材或焊接不良容易导致车架出现弯曲、变形、脆化等问题;车架的结构设计不合理或过于复杂,容易形成应力集中,从而导致裂纹的产生。

因此,在车架的设计、制造环节中,需要严格控制原材料的质量、加强工艺过程的监控,减少结构复杂度,同时根据承载能力和路况等因素进行科学合理的设计和结构优化。

其次,针对车架开裂问题,需要采取有效的减重措施。

重型载货汽车的质量和尺寸较大,车架是造成不必要的质量和能耗消耗的最主要原因之一,而减重不仅可以提高车架的强度和稳定性,降低物体的能量消耗,同时还能提高汽车的燃油效率,节约燃料成本。

减重的具体方案可以根据不同的实际需求进行调整,例如,采用轻量化材料,如铝镁合金、碳纤维等;减少车架结构的重量,如简化结构、减少节点数量、优化连接方式等;加强车身的信号控制和自适应控制等,从而提高汽车的驾驶效率和安全性能。

总的来说,重型载货汽车车架的开裂问题,需要从多方面进行分析和解决。

而减重优化应该是车架维护和改进的一个重要方向,通过适当的材料和结构优化,可以提高车架的稳定性和相应的经济效益。

除了材料选择和结构优化,在车架维护和改进方面,也应该考虑到合理的使用和保养。

特别是对于已经出现了开裂问题的车架,需要进行及时的维修和更换。

在日常使用中,谨慎驾驶和合理的负载分配也是避免车架开裂的重要措施。

过高的行驶速度和不合理的负载分布都会给车架带来额外的压力和挑战,而且在道路行驶时,需要注意避免颠簸和跌落等问题,保持平稳的行驶。

转K2型转向架厂修侧架、摇枕裂纹问题探讨

力 的合力 超过 金属 的强度 极 限时 就造 成铸 件开 裂 。

( )在焊 补 工 序 中 , 环 境 温 度 不适 宜 或 温 差 过 3 当 大 时对裂 纹等 缺陷 进行 焊补 , 焊后 未及 时进 行热 处理 。 2 2 改 造过 程 中存 在 的裂 纹隐 患 . ( )工 厂和 车辆 段 同 时进 行转 K2型 转 向架 的 改 1

了有 缺陷 的侧架 、 枕 出现 裂纹 的倾 向 。 摇

2 3 运 用过 程 中存 在 的裂纹 隐 患 .

( ) 检修 中的转 K2型转 向架摇 枕 、 架裂 纹情 4对 侧 况进 行统计 , 善 质量追 踪制 度和 索赔 制度 , 完 并落 实考

维普资讯

转 K2型 转 向 架 厂修 侧 架 、 枕 裂 纹 问题 探 讨 摇

杜 春 雨

有得 到完 全释 放或 消除 。 ( )热处 理工 艺不 正确 或操 作 不 当 、 热 速 度快 、 2 加

发 生裂 纹 的可能性 增大 。

( )在 厂修 前 的段 修 、 修 中缺 少 必 要 的 手段 消 2 辅

( )对 入 厂 、 段检 修 的转 K2型转 向架 摇 枕 、 2 入 侧 架 A、 B部位 加强 探伤 检查 , 发现 有裂 纹 时 , 厂修 、 按 段 修 的要 求 , 报 废 的报 废 , 检 修 的则 要 消 除裂 纹 、 该 该 边 缘 打磨 圆滑 复探 合格后 按 工艺 规定 施 焊 。加 强 支撑 座

焊 接质 量监 督 , 采用 机 械 手 自动焊 接 , 消手 工 焊 , 取 同

( )在侧架 、 枕组 装前 , 能对 其 质量 状 况进 行 2 摇 未

复查 , 成 原有 的缺 陷未 消除就 进行 支撑 座组 对 、 部 造 零

铁路货车故障分析及解决措施

铁路货车故障分析及解决措施为了维护铁路运输的正常生产秩序,提高铁路运输效益和确保铁路运输的安全性,作为铁路运输的载体铁路货车就要保证减少货车的故障发生,但是铁路货车由于服役年限长或者司机的操作失误等原因也会出现各种不同的故障,这是不可避免的,为了减少和预防这些故障对铁路运输过程中的影响,提高车辆的使用率,本文就针对货车车辆的大部件故障、交叉支撑装置故障、车钩缓冲装置故障、滚动轴承故障、制动故障等一些常见的故障进行分析,具体情况具体分析,根据实际情况提出合理的解决措施。

具体分析及解决措施如下。

1.大部件故障原因分析及解决措施大部件故障一般主要是指侧架、车轮、摇枕出现裂纹,本文将大部件故障放在首位进行分析就是因为这三大部件不论哪一个部件出现了裂纹,其造成的后果都是极其严重的。

但是在当前的技术条件还不是很成熟的情况下,对这些大部件能够简单有效的实施全自动化安检还没诞生,一切安检还是要靠工作人员亲身检查,但这些大部件被发现裂纹之类的故障又是十分困难的,所以这就要求检查人员根据这些大部件的特点和规律出发,深化和细化控制措施和工作方法,一般这些大部件发生故障主要是由于使用年限较长,一般使用十年或十年以上的大部件就比较容易发生故障,所以工作人员为避免漏检或者其他原因造成严重后果可着重检查这些使用年限较长的大部件。

1.1车轮故障分析及解决措施1.1.1车轮磨耗过限踏面擦伤故障分析及解决措施故障分析:列车在高速行驶过程中难免会遇到突发情况,司机在进行紧急制动时而发生的对车轮的滑行擦伤,一般这种情况下,制动力越大,制动时间越长,滑行距离越长就越容易造成车轮踏面的严重擦伤;季节性对车轮的踏面擦伤也有重要作用,尤其是在冬季,钢轨上常常会覆盖雨雪霜,列车在行驶过程中又相对炽热,这是再与冰冷的钢轨接触,温度会发生剧变,从而促使车轮材质易脆易硬,造成滑行擦伤事故;道岔上的油污过多也会使车轮与钢轨的粘着系数降低,致使车轮滑行造成轮对擦伤;制动缸活塞行程调整不及时造成的制动力强弱不一致也会是车轮擦伤;紧急制动时闸瓦抱死车轮而造成的擦伤;司机操作不当等诸多因素都会使车轮造成擦伤,在此不再一一列举。

消除铁路货车用摇枕和侧架裂纹的实践

力所致。 而水玻璃砂除了水玻璃在高温下呈玻璃软 化状外, 膨润土经过高温脱水, 体积迅速缩小, 在砂 粒间留出了足够的空隙, 其高温退让性明显好于树 脂砂。 为了提高型芯的退让性, 降低铸件的高温应 力, 将原砂的粒度由 50 100 提高到 40 70, 将树脂 量控制在 018%~ 1% 之间, 同时在芯砂中加入一定 比例的木屑。木屑在高温下烧结, 使砂粒间存在较多 空间, 增大了砂粒间的位移量, 提高了砂芯的高温退 让性, 裂纹明显减少, 能满足批量生产的需要。 但是 铸件的砂眼、粘砂明显增加, 清理、焊补量很大。为了 解决这个难题, 依据上述的理论分析及实践结果, 采 取如下措施:

213 铸件实物力学性能试验 铸 件 实 物 力 学 性 能 符 合 AA R 2M 2202283、

AA R 2M 2203283 中所规定的要求。

3 工艺方案及工艺实践 311 工艺性分析

摇枕外形尺寸 2438mm ×508mm ×460mm , 浇 注重量大约 1000kg, 平均壁厚 18~ 29mm ; 侧架外 形尺寸 2286mm ×675mm ×442mm , 浇注重量大约 780kg, 平均壁厚 18~ 29mm。 从产品图样及美国铁 路标准要求来分析, 产品结构复杂, 轮廓大而壁厚薄 而不均, 相关尺寸多、加工面少、尺寸公差及形位公 差要求严格, 综合力学性能高, 尤其是疲劳强度要求 高, 从而给工艺制造带来极大困难。

a1 轮廓大而壁薄, 结构复杂, 内腔筋多, 热节区 多、凝固速度不一致, 阻碍收缩, 铸造应力大, 裂纹变 形倾向大。

b1 呋喃树脂砂对铸件表面有增 N、S、P 倾向, 增加热裂倾向。

c1 此材质为 ZG25M nN iC rM o, 收缩性大、热裂 倾向大。

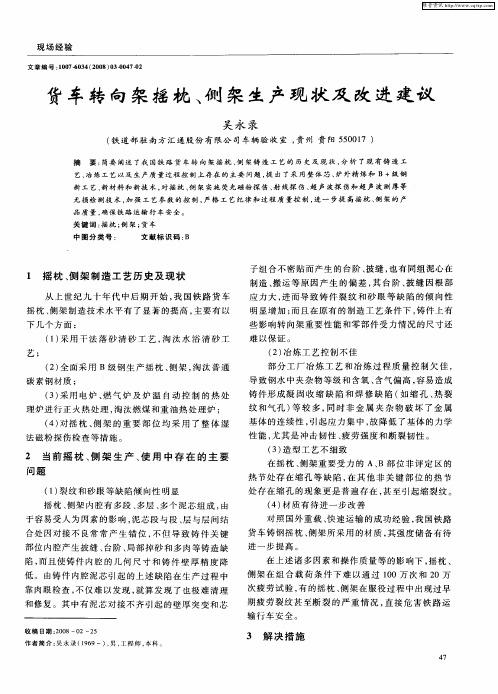

货车转向架摇枕、侧架生产现状及改进建议

中图分类号 :

文 献 标 识 码 : B

1 摇 枕 、 架 制 造 工 艺 历 史 及 现 状 侧

从上 世 纪 九 十年 代 中后 期 开 始 , 国铁 路 货 车 我

子 组合不 密贴 而产 生 的台 阶 、 披缝 , 有 同组 泥心在 也 制 造 、 运等 原 因产 生 的偏 差 , 台 阶 、 缝 因根部 搬 其 披

维普资讯

现 场 经 验

文 章 编号 : 0 7 3 ( 0 8 0 _0 7 0 1 0  ̄0 4 2 0 ) 3 0 4 _2

货车 转 向架 摇枕 、 架 生产 现 状 及 改 进建议 侧

天 水 汞 吴 永 录

( 铁道部 驻 南方 汇通 股份 有限 公 司车辆验 收 室 , 贵州 贵 阳 5 0 1 5 0 7)

摇 枕 、 架 内腔有 多段 、 层 、 个 泥芯 组成 , 侧 多 多 由

在摇 枕 、 架 重要受 力 的 A、 侧 B部 位 非评 定 区 的 热节处 存 在缩 孔等 缺 陷 , 其 他 非关 键 部 位 的 热节 在 处存在 缩 孔 的现象更 是普 遍存 在 , 至 引起 缩裂 纹 。 甚

3 解 决措 施

47

维普资讯

现 场 经 验

机车车辆工艺 第 3 20 年 6月 期 08

3 1 提 高摇 枕 、 . 侧架 制造工 艺 技术水 平

① 分 段 整 体 砂 芯 方 案 。转 K 6型 转 向架 的摇 枕、 侧架 , A部位 和 B部位 区域 内及 A、 在 B部 位交 接 面不得 有分 芯 面 ; K 转 6型 转 向架 的摇 枕 内腔两 斜楔槽 中心线之 间 的区域 内或在 此基 础上 向外 延伸 的 区域 内 , 为一个 没有 分 芯 面 的整体 砂 芯 ; K 转 6型 转 向架 的侧架 包 含 B部位 及 邻 近 A部 位 在 内 的 区 域内, 为一个 没有 分芯 面 的整体砂 芯 , 图 1 见 。

半挂车车架开裂问题及优化设计

半挂车车架开裂问题及优化设计摘要:半挂车作为货车的一种,承载着货物运输的重任。

随着货物运输的不断增加,半挂车车架开裂问题也逐渐暴露出来。

本文通过对半挂车车架开裂问题的原因进行分析,提出了相应的优化设计方案,以解决半挂车车架开裂问题,提升半挂车的使用性能和安全性。

2. 半挂车车架开裂问题分析半挂车车架开裂问题是指半挂车车架在运输过程中出现裂纹、断裂等现象。

主要原因可以归纳为以下几点:2.1 受力不均匀在半挂车的使用过程中,由于道路条件、车辆载重、加速、减速等因素的影响,会导致半挂车的受力不均匀,使得车架在一些部位受到较大的应力,从而导致开裂问题的发生。

2.2 材料选择不当半挂车车架常用的材料有钢材、铝合金等,而一些制造商在选用材料时未能考虑到运输环境中可能遇到的各种因素,导致车架的材料选择不当,从而出现开裂问题。

2.3 制造工艺不合理半挂车车架的制造工艺影响着其最终的质量,一些制造商在制造过程中存在着工艺不合理、焊接工艺不完善等问题,容易导致车架的开裂现象。

3. 半挂车车架优化设计方案针对半挂车车架开裂问题,本文提出了以下优化设计方案:3.1 材料选择在选择半挂车车架材料时,应考虑到货物运输的实际情况,选用高强度、耐磨损、抗腐蚀的材料,提高车架的抗压、抗拉性能,减少开裂问题的发生。

3.2 结构优化对半挂车车架的结构进行合理优化设计,增加支撑点、加强连接处的设计,提高车架的整体强度和稳定性,减少因受力不均匀而导致的开裂问题。

3.4 负载分析在设计车架结构时,应根据不同的货物运输需求进行负载分析,考虑到实际的运输情况,合理布局车架结构,提高其承载能力,减少开裂问题的发生。

半挂车车架开裂问题及优化设计

半挂车车架开裂问题及优化设计半挂车作为重型货运车辆的一种,曾经出现过车架开裂的安全问题,这一问题给行车安全带来了隐患,也引发了公众对半挂车质量和安全性的质疑。

针对这一问题,厂家和研发人员一直都在进行改进和优化设计,以确保半挂车在使用过程中的安全性和稳定性。

本文将就半挂车车架开裂问题及优化设计展开探讨。

让我们来了解一下半挂车车架开裂问题的背景。

半挂车是一种由拖车和挂车组成的货车,主要用于长途货运和大型货物运输。

在日常使用中,半挂车需要承受巨大的荷载和复杂的路况,因此车架结构的稳定性和耐久性是至关重要的。

而在一些情况下,一些半挂车的车架出现了裂纹和断裂的情况,引发了安全隐患。

造成半挂车车架开裂的原因有很多,首先是由于材料和工艺的问题。

一些半挂车制造商为了降低成本,选用了质量不符合标准的材料或采用了不当的焊接工艺,导致了车架的强度和韧性不足。

其次是设计问题,一些半挂车的车架结构设计不合理,存在应力集中和疲劳断裂的问题。

还有使用和维护问题,一些半挂车在使用过程中没有按照规定进行维护和保养,导致了车架的损坏和开裂。

针对半挂车车架开裂的问题,厂家和研发人员进行了一系列的优化设计。

首先是材料和工艺的改进,采用高强度和高韧性的钢材,加强焊接工艺和质量控制,确保车架的强度和耐久性。

其次是结构设计的改进,减少应力集中区域,增加车架的受力面积,提高抗疲劳断裂能力。

最后是使用和维护的改进,加强对半挂车的日常使用和维护培训,确保车辆在使用过程中受到正确的保养和维护。

除了以上的技术改进,一些厂家还加强了对半挂车的质量监控和检测,确保每辆车都符合相关的技术标准和安全要求。

一些半挂车制造商还建立了完善的售后服务体系,对于出现问题的车辆进行了紧急召回和维修,以确保车辆的安全和可靠性。

半挂车车架开裂问题是一个复杂的系统工程问题,需要厂家、设计师、工程师、生产工人和使用者共同努力,才能够得到有效的解决。

值得注意的是,车架开裂问题的优化设计应该从技术、管理和服务多方面进行着手,才能够真正地提升半挂车的安全性和稳定性。

转向架摇枕斜楔摩擦面磨耗板焊接裂纹分析

◎江小山常有余李富燕一、前言货运火车转向架斜楔槽摩擦面磨耗板(以下简称磨耗板)焊接如图1所示位置。

磨耗板材质为0Cr18Ni9,摇枕材质为B+级钢,二者之间的焊接属于异种钢焊接。

在生产现场经常发现如图2所示的焊接裂纹故障,之后经过多方努力,焊接裂纹问题已得到解决。

本文将结合实际工作情况对磨耗板焊接裂纹进行分析。

转向架生产过程中,摇枕斜楔槽装配过程中需要焊接磨耗板,增加转向架运行过程中摇枕的使用寿命。

属于B+级铸钢与不锈钢的异种金属焊接。

0Cr18Ni9是奥氏体型不锈钢的一种,其化学成分与B+级钢的化学成分不同(表1)。

二、焊接材料及工艺异种钢焊接时应按照对熔敷金属化学成分限定的数值来选用焊条。

一般选用铬和镍含量较高的、塑性和抗裂性较好的焊条,以避免因产生脆性淬硬组织而导致的裂纹。

在满足设计要求的前提下,选择低强度的焊条,使焊缝强度低于母材强度,以减轻焊接残余应力和应力集中的影响,避免热影响区产生裂纹。

采用碱性焊条时,焊缝金属具有较好的综合机械性能,抗裂性能提高,同时焊缝的脱氧及脱硫也较好由于车间条件,选择手工电弧焊,异种钢焊接常采用舍夫勒组织图选择,根据公式计算Ni、Cr 当量,Ni,Cr 当量计算公式为:Cr%=(Cr+Mo+1.5Si+0.5Nb )%(1)Ni%=(Ni+30C+0.5Mn )%(2)根据舍夫勒组织图采用A307(E309-15)低氢型碱性焊条。

A 307是碱性药皮的Cr23Ni13不锈钢焊条,其熔敷金属具有良好的抗裂性能及抗氧化性能,采用直流反接可进行全位置焊接。

要强调的是,焊条焊前需经350℃烘干1h,然后再放在保温筒内保温。

使用时保温筒内温度应不低于100℃。

其焊接参数如下表2所示:三、焊接裂纹产生的原因分析1.材料方面。

(1)焊后不均匀的冷却,焊接部位的应力发生变化,导致延迟裂纹产生。

0Cr18Ni9是奥氏体型不锈钢以铬、镍为基础添加钼、钨、铌和钛等元素,其组织为面心立方结构,其线膨胀系数是低碳钢的1-5倍(随着温度的升高,其线膨胀系数还将相应提高),其导热系数约为低碳钢的1/3(100℃时奥氏体型不锈钢的导热系数约为低碳钢的1/4)。

摇枕蚯蚓状裂纹的原因分析和防止措施

山西省第十五届铸造学术会议摇枕蚯蚓状裂纹的原因分析和防止措施摘要本文针对在摇枕生产过程中产生的蚯蚓状裂纹缺陷,分析了产生的原因,采取了防止措施,并取得了实际效果。

关键词:蚯蚓状裂纹容让能力强度前言什么是蚯蚓状裂纹?我公司在生产铁路货车铸钢件过程中,在摇枕铸件大肚子上部位出现有像蚯蚓状的突起。

严重的铸件,其缺陷数量多,分布面积大,铸件壁厚伴随有超厚、飞刺;轻的铸件,突起不明显。

在磨掉突起后,用磁力探伤,在突起处有沿蚯蚓状突起的裂纹,打开坡口,并有一定的深度,一般可以清除,但缺陷严重的可造成报废。

因其突起表现呈蚯蚓状,所以叫蚯蚓状裂纹。

在出现蚯蚓状裂纹时,其间出现过肉眼可见的外裂。

蚯蚓状裂纹产生的原因是什么,应采取什么防止措施,我们做了一些探讨。

一、蚯蚓状裂纹产生的原因分析从蚯蚓状裂纹的特征看,其裂纹属于热裂中的外裂。

从出现的铸件壁厚超厚、产生飞刺看,铸型强度差发生破坏,型壁裂开或迁移造成了蚯蚓状裂纹的薄弱环节。

铸型的破坏发生在低温时期,这时由于铸型的刚体性质,在金属液的热作用下,发生热膨胀,又不能吸收,产生大的应力,破坏了铸型。

从出现的热裂现象看,裂纹是在未凝固的固液态时形成的,当时有了固态线收缩提供了收缩力。

而在高温时,砂芯的膨胀力,由于铸型的水玻璃熔化,出现了液相,具有小的热强度,在某种程度上吸收膨胀,产生的膨胀应力小。

但由于所使用的水玻璃原砂粒度小,容让能力差和实芯的体积不易压缩性,又有一定的膨胀力。

收缩力和膨胀力作用的结果,在铸件壁内产生应力。

在高温下固液态时,在铸件内的应力和塑性变形超过在该温度下的强度和延伸率极限时,铸件就开裂,产生裂纹。

况且,在高温下很小的铸造应力和塑性变形就能引起热裂。

铸件内部的应力作用和铸型的低温早期破坏,使裂纹沿铸型早期破坏的铸型裂纹处产生蚯蚓状铸件热裂。

因此,解决蚯蚓状裂纹应提高砂芯的容让能力和不让铸型破坏,提高铸型低温时的干强度,关键是提高砂芯的容让能力。

二、蚯蚓状裂纹的防止措施1、提高砂芯容让能力的措施(1)采用膨胀系数小、导热性好的原砂,选择较粗的原砂,使粒度级配合理。

K6转向架摇枕裂纹原因分析及改进措施

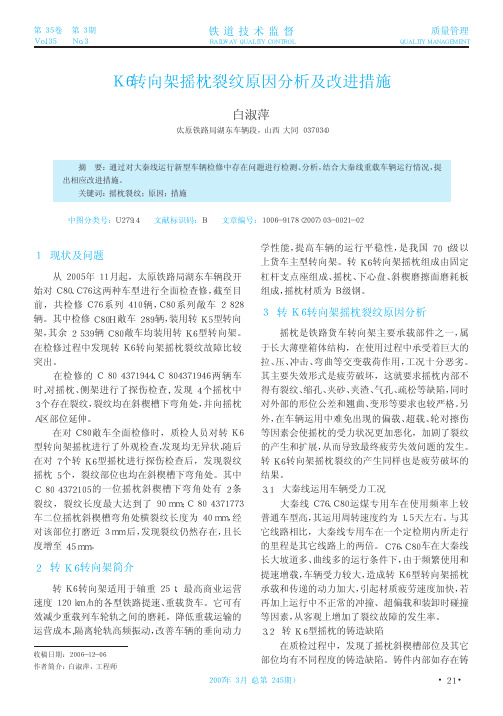

K6转向架摇枕裂纹原因分析及改进措施白淑萍(太原铁路局湖东车辆段,山西大同037034)摘要:通过对大秦线运行新型车辆检修中存在问题进行检测、分析,结合大秦线重载车辆运行情况,提出相应改进措施。

关键词:摇枕裂纹;原因;措施中图分类号:U279.4文献标识码:B文章编号:1006-9178(2007)03-0021-02收稿日期:2006-12-06作者简介:白淑萍,工程师2007年3月(总第245期)第35卷Vol.35第3期No.3铁道技术监督RAILWAYQUALITYCONTROL1现状及问题从2005年11月起,太原铁路局湖东车辆段开始对C80、C76这两种车型进行全面检查修,截至目前,共检修C76系列410辆,C80系列敞车2828辆。

其中检修C80H敞车289辆,装用转K5型转向架,其余2539辆C80敞车均装用转K6型转向架。

在检修过程中发现转K6转向架摇枕裂纹故障比较突出。

在检修的C804371944、C804371946两辆车时,对摇枕、侧架进行了探伤检查,发现4个摇枕中3个存在裂纹,裂纹均在斜楔槽下弯角处,并向摇枕A区部位延伸。

在对C80敞车全面检修时,质检人员对转K6型转向架摇枕进行了外观检查,发现均无异状,随后在对7个转K6型摇枕进行探伤检查后,发现裂纹摇枕5个,裂纹部位也均在斜楔槽下弯角处。

其中C804372105的一位摇枕斜楔槽下弯角处有2条裂纹,裂纹长度最大达到了90mm;C804371773车二位摇枕斜楔槽弯角处横裂纹长度为40mm,经对该部位打磨近3mm后,发现裂纹仍然存在,且长度增至45mm。

2转K6转向架简介转K6转向架适用于轴重25t、最高商业运营速度120km/h的各型铁路提速、重载货车。

它可有效减少重载列车轮轨之间的磨耗,降低重载运输的运营成本,隔离轮轨高频振动,改善车辆的垂向动力学性能,提高车辆的运行平稳性,是我国70t级以上货车主型转向架。

转K6转向架摇枕组成由固定杠杆支点座组成、摇枕、下心盘、斜楔磨擦面磨耗板组成,摇枕材质为B级钢。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生披 缝 , 铸 件 上 形 成 飞边 , 而 造 成 铸 件 壁 厚 局 部 的 在 从 突变 和 应 力 集 中 区 , 在铸 件 内侧 产 生 毛 细 裂 纹 。 行 易 运

中摇 枕 在交 变 载 荷 作 用 下 发 生 裂 纹 或 裂 纹 扩 展 。

维普资讯

运 用 检 修

文 章 编 号 :0 2 7 0 ( 0 2 0 —0 80 1 0 —6 2 2 0 ) 90 3 — 2

铁道车辆 第4 卷第9 20 年 9 O 期 02 月

货 车 摇枕 、 架 在 运 用 中产 生 侧

裂 纹 的 原 因 及 防 止 措 施

为 适 应 国 民经 济 的 快 速 发 展 , 足 货 车 市 场 的 需 满 求 , 道 部 提 出 铁 路 货 运 要 重 ቤተ መጻሕፍቲ ባይዱ 化 、 速 化 ; 物 列 车 铁 快 货

的运 行速 度 由过 去 的 不 足 5 m/ 0k h提 高 到 7 m/  ̄ 0k h

期 交 变 载 荷 的 作 用下 , 应 力 值 超 出铸 件 强 度 极 限 , 其 引 起铸件基体撕裂而形成裂纹 。 1 2 焊 补 质 量 差 引起 的 裂 纹 . 铁道 部运 输 局运装 货车 [99 3 1 9 ] 9号 文 规 定 全 部

38 ・

维普资讯

货 车 摇 枕 、 架 在 运 用 中 产 生 裂 纹 的 原 因 及 防 止 措 施 高 建 华 侧

产 品质量 , 少运 用中裂 纹的发 生 , 保行 车安 全 , 减 确 应 重 点 从工 艺 改 进 和 工 序 质 量 控 制 方 面 着 手 , 少 或 消 减

在 铸 件 内部 形 成 裂 纹 源 。如 转 8 侧 架 在 列 检 中 发 现 A 侧 架 立 柱 侧 平 面 处 有 裂 纹 , 对 裂 纹 部 位 目测 检 查 , 经 发 现 其 表 面 存 在 冷 隔 及 焊 补 现 象 。 样 切 片检 查 时 , 现 取 发

该 部 位冷 隔 较 深 , 补 前 对冷 隔 清 除 不 彻 底 , 补 时 存 焊 焊 在 虚 焊 现 象 , 时 , 隔 部 位 存 在 4 mm × 3mm ×2 同 冷

1 裂 纹 的 形 成 原 因

1 1 铸 件 铸 造 内 在 质 量 引起 的 裂纹 . 由于 部 分 生 产 厂 家 采 用 在 侧 架 承 载 鞍 承 台部 位放 置 外 冷 铁 的 铸 造 工 艺 方 案 , 冷 铁 厚 度 为 该 部 位 壁 厚 外

的 6 ~ 1 0 /, 0 0 但该 部 位 为 四 壁 相 交 结 构 , 热 节构 9 6 其 成 较 复 杂 , 用 外 冷 铁 只能 使 缩 孔减 小 , 不 能完 全 消 使 而

mm 夹 砂 一 处 。 是 由 于 上述 缺 陷 的 存 在 , 该 侧 架 在 正 使

运 用中产生裂纹 。 1 3 砂 芯 分 段 不 合 理 . 多数 摇 枕 制 造 厂 家 采 用 “ 四段 五 块 ” 砂 芯分 段 工 式

艺 ( 图 2 。 工 艺 具 有 砂芯 体 积 小 、 于 合 箱 下 芯操 见 )此 便

图 2 “ 四段 五 块 ” 砂 芯 分 段 工 艺 式

通 过 以上 分 析 可 以得 出 , 运 用 中发 现 的 摇 枕 、 在 侧

作者 简介 : 建华 (95) 男, 理 工程师 。 高 15一 , 助

・

架 裂 纹 , 要是 由于 铸 件 存 在 某 种 缺 陷 引起 的 。 主 为提 高

高 建 华

( 道 部 驻济 南机 车 车辆 厂车辆 验 收室 , 东 济 南 200 ) 铁 山 5 0 0

摘

要 : 析 了 货 车 摇 枕 、 架 在 运 用 中 产 生 裂纹 的 原 因 , 出 了防 止 措 施 。 分 侧 提

关 键 词 : 车 ; 枕 ; 架 ; 纹 货 摇 侧 裂 中 图 分 类 号 : 7 . 3 U2 O 3 1 文 献 标 识 码 : B

作 、 人 劳 动 强 度 低 等 优 点 , 通 过 对 摇 枕 进 行 受 力分 工 但 析 知 , 枕 下 部 承 受 拉 力 , 部 及 B部 减 重 孔 部 位 承 摇 A

除 缩 孔 ( 图 1 。通 过 对 摇 枕 斜 楔 摩 擦 面 角 部 出 现 的 见 )

受 的拉 力最 大 。而 “ 四段 五 块 ” 砂 芯 分 段 工 艺在 两端 式

图 1 采 用 放 置 外 冷 铁 的 侧 架 铸 造 工 艺 方 案

裂 纹 进 行 解 剖 , 现 裂 纹 底 部 均 存 在 缩 孔 缺 陷 。 孔 内 发 缩 部表 面 粗 糙 , 而 形 成 应 力 集 中点 。货 车 运 行 中 , 长 从 在

收 稿 日期 ; 0 2 0 — 5 2 0 ・2 2

缺 陷 必 须 在 焊 修 前 除 去 。而 受 工 厂工 序 质 量 控制 力 度 及 操 作 人 员 素 质 的影 响 , 些 缺 陷 未 完 全 清 除 即施 焊 , 某

9 m/ 0k h。货 运 列 车 的重 载 快 速 化 , 车 辆 的 走行 部 配 对 件 质 量 提 出 了更 高 的 要 求 , 枕 、 架 作 为货 车转 向 架 摇 侧 的重 要 组 成 部 件 , 质 量 好 坏 直 接 影 响 到 行 车 的 安 全 其 性 。铁 道 部 运 输 局 2 0 0 0年 一 季 度 、 季 度 货 车 列 检通 二 报 显 示 , 枕 裂 纹 4 6件 , 架 裂 纹 4 2件 。经 对 部 分 摇 3 侧 8 裂 纹 件 解 剖 检 测 、 析 , 现 绝 大 多 数 裂 纹 是 由 于 铸 件 分 发 上 存 在 某 种 缺 陷 , 行 中在 长期 交变 载 荷 的 作 用下 , 运 基 体 撕 裂 而形 成 的 。