PCB温度日常点检表

PCB板检验记录表

□合格

□不合格

PCB AI 定位孔 3.5Φ孔径误差为 3.46~3.58 mm、PCB 3.5Φ*5Φ孔径误差 3.5*5.0+0.1 mm -0.05 mm

AI

定位椭圆孔 □合格

□不合格

□OAK,□NP /南亚,□C/庆光,□L/长春,□KB/建滔,□其它

□合格 □不合格

字符清晰,不可有偏位、错误、模糊现象、文字漏印多印现象.

□合格

□不合格

防焊状况

防焊符合要求与 LAYOUT 图面一致

□合格 □不合格

实例 长(mm) 宽(mm) 1 2 3 4 5

结果判定 □合格

板厚(mm)

实例 6 7Байду номын сангаас8 9 10

长(mm) 宽(mm)

板厚(mm)

□不合格 单重(G)

核准

审阅

经办

□合格

□不合格

□镀金□喷锡□油性松香/FULX□水性松香:GALLCOAT□抗氧化处理 □合格 □不合格

防火等级 过锡测试

□94HB□ 94V-0 □94V-1 □94V-2□其它

□合格 □不合格

过锡后无弯曲现象,吃锡饱满,无翘铜.短路、起泡,及绿漆脱落现象, 吃锡率达 99%以上,锡温:250℃+10℃ 时间 3~5S

□合格 □不合格

□背文白字□背文黑字□前文白字□前文黑字□胶带试无剥落

□合格 □不合格

基板厚度 外观

□0.8±0.1mm□1.0±0.1mm□1.2±0.1mm□1.6±0.13mm□其它 阻焊覆盖均匀,不可有毛边或内凹现象. 绿油涂抹均匀,无脱落 规则,孔径,孔位正确,不可有堵孔现象

□合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格

PCB点检表(增加工艺审查)

PCB点检表设计规范的附录A兀器件种类及名称文字符号兀器件种类及名称文字符号变压器T 接触器KM测试点(焊盘) TP 晶体振荡器、谐振器Y插头、插座J 开关S电池GB 滤波器Z电感器、磁珠L 模块电源MP电容器 C 熔断器FU电阻器R 三极管Q电位器RP 二极管、稳压二极管 D排阻RR 发光二极管DL热敏电阻RT 指示灯HL压敏电阻RV 继电器K蜂鸣器VD 集成电路、三端稳压块U光耦ISO TVS管TVS跳线器、拨码开关JUMP 数码管LVDS电流互感器CT 电压互感器PT设计规范的附录B器件间距要求PLCG QFR SOP各自之间和相互之间间隙》2.5mm( 100mil )。

PLCC QFP SOP与 Chip、SOT之间间隙 >1.5mm (60mil )回流焊:Chip、SOT各自之间和相互之间的间隙可以小至0.3mm(12mil)。

波峰焊:Chip、SOT相互之间的间隙 R8mm(32mil )和 1.2mm (47mil ),钽电容在前面时,间隙应 >2.5mm (100mil )。

见下图:BGA外形与其他元器件的间隙 >5mm(200mil )PLCC表面贴转接插座与其他元器件的间隙>3mrm( 120mil )。

表面贴片连接器与连接器之间应该确保能够检查和返修。

一般连接器引线侧应该留有比连接器高度大的空间。

元件到喷锡铜带(屏蔽罩焊接用)应该 2mm(80mil)以上。

元件到拼板分离边需大于1mm(40mil)以上。

如果B面(焊接面)上贴片元件很多、很密、很小,而插件焊点又不多,建议插件引脚离开贴片元件焊盘 5mm 以上,以便可以采用掩模夹具进行局部波峰焊。

注:其中间隙一般指不同元器件焊盘间的间隙,器件体大于焊盘时,指器件体的间隙)设计规范的附录C丝印字符大小参考值)设计规范的附录F 器件封装制作要求器件封装制作要求:。

电路板检验记录表

尺寸检验

长度

宽度

厚度

标准

1.

2.

3.

3

连通性能

网络

通断

是否符合检验标准

检验人:

批准人:

__________电路板检验记录表

一、检验日期:年月日库存转储:

二、产品名称、检验数量、检验数量、测量使用仪器:任务号:

1)产品名称:

2)送检数量:

3)检验数量:

4)测量使用仪器:

三、检验依据:PCB板通用检验规程

四、检验数据

序号

检验项目

检验内容

合格

不合格

1

外观

来料包装外观是否完好,无损坏,真空包装不可以漏气,松散。

包装标贴及内容,与到货物料一致。

板面各丝印清楚、完整,没有漏印。阻焊剂光滑均匀,和PCB表面牢固粘结,无可见的错位、空洞起泡、起翘、褶皱。

镀层无氧化、污染,外观无不良现象,过孔无焊盘偏心,焊盘无发黑氧化,铜箔翘起。

板边无毛刺、缺口以及破损等现象,不可有变形、断板、铜箔脱落现象。

板面或板内层不得出现白斑、微裂痕、起泡、分层。

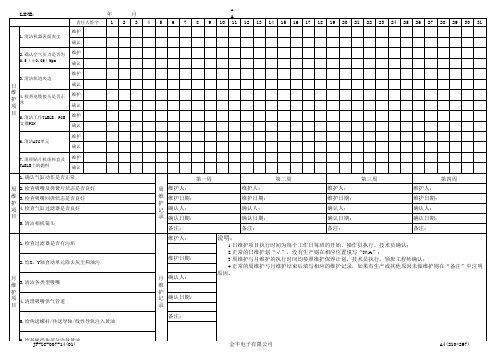

SMT设备日常点检保养记录表

维护 确认

1.确认气缸动作是否正常

周 2.检查吸嘴及弹簧片状态是否良好 维 3.检查吸嘴回弹状态是否良好 护 项 4.检查气缸过滤器是否良好 目

5.清洁相机镜头

月 23

1.检查过滤器是否有污垢

2.给X、Y轴直动单元除去灰尘和油污

月 维 3.清洁各类型吸嘴

护

项 目

4.清理吸嘴供气管道

5.给传送螺杆/传送导轴/线性导轨注入黄油

Y 4 5 6 7 8 9 10 A11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

第一周

周 维护人: 维 维护日期: 护 记 确认人: 录 确认日期:

维护人:

第二周

维护日期:确认人:来自确认日期:维护人:

第三周

维护日期:

确认人:

备注:

6.给基板挡块部分涂抹黄油 JF-ZC-007-14(01)

金丰电子有限公司

A4(210*297)

6.给基板挡块部分涂抹黄油

JF-ZC-007-14(01)

金丰电子有限公司

A4(210*297)

确认日期:

第四周 维护人: 维护日期: 确认人: 确认日期:

备注: 维护人:

维护日期:

月 确认人: 维 护 记 确认日期: 录

备注:

备注:

备注:

说明:

1.日维护项目执行时间为每个工作日每班的开始,操作员执行,技术员确认; 2.正常的日维护划“√”,没有生产则在相应位置填写“N/A”; 3.周维护与月维护的执行时间均参照维护保养计划,技术员执行,领班工程师确认; 4.正常的周维护与月维护结束后填写相应的维护记录,如果有生产或其他原因未做维护则在“备注”中注明 原因。

PCB制程查检表

查检评分 (标准如备注)

7.3 7.4 7.5 7.6 7.7 7.8 7.9 8.0 8.1 8.2 8.3 8.4 8.5 8.6 8.7 8.8 8.9 8.10 8.11 8.12 9.0 9.2

磷铜球的是否有定期添加?添加频率是多少? 过滤袋是否定期检查更换,以保证没有堵塞与破损 添加剂是否有自动添加?若没有,如何添加管控? 过滤器是否适当的管理,清洁与更换的频率是多少? 锡层厚度及其均匀性是否有管控,以确保产品品质? 是否有将客户要求的铜厚写入制造流程单内? 孔壁粗糙度是否有量测?镀铜切片频率是多少? 绿油 工作底片上是否有清晰标示料号,版本? 网板上是否有标签标示? 文件是否定义需要检查网板并需量测网板张力? 预烤及烘烤温度及时间是否有明确定义? 印刷周期是否严格管控?是否有定时修改网板周期? 油墨在使用前是否有检测粘度? 烤箱是否有定期清洁,温度是否有定期校准? 绿油层厚度是否有量测?是否能有效管控? 曝光后到显影的时间是否有管控? 显影槽过滤网每班生产前是否有检查? 显影槽压力、温度是否有点检纪录? 显影后板面是否有检查? 喷锡 风刀角度是否有定期校验?

10.10 对电测不良品是否有分析不良原因?并统计相应料号的不良率?

11.0 11.1 11.2

11.3

11.4

11.5

1 11.12 11.13 11.14

FQC检验及包装 按客户要求的检验说明书是否清晰,易懂,并放在相关的检验区 域? 检验员是否经过考核,频率是多少?

工作车间是否悬挂标准的搬运流程,检验员是否能执行标准作业规 范,以避免板损与或混料?

现场所有不同的料是否充分的隔离与标示?

所有检验员的检出能力是否有记录管控,若检验员能力较弱,是否 有教育训练或调动岗位?

PCB板检验记录表

Revised by Petrel at 2021

电路板样品检验记录

签收日期: __年 __月 __日 检测日期 __年 __月 __日

厂商

适用机种

品名规格

使用仪器和工具:光标卡尺或直尺,万用表、标准冲针、负载机、示波器、千分尺、chroma、酒精灯等

检验项目

规格标准

判定

铜箔

外形尺寸 AI 定位孔尺寸 基板供货商 文字印刷 基板厚度 外观

孔加工

材质 切割/V-CUT 表面处理 防火等级 过锡测试 防焊状况

覆铜箔厚度:□1OZ:35um,□2OZ:70um

□合格 □不合格

面铜:□单面,□双面 ,□多层

□合格 □不合格

不可有氧化、翘铜、起泡现象

□合格 □不合格

不可有短路断路现象

□合格 □不合格

_____*______mm , 250)mm± ,250mm

□合格

□不合格

冲孔不可偏位.短路.断路

□合格 □不合格

与 BOM 要求一致□22F□CEM-1□CEM-2□CEM-3□XPC□FR-1□FR-4 □合格 □不合格

□板厚切+mm,□板厚切+mm,□ 2/3

mm

板厚切+mm,□玻纤系列切除 □合格 □不合格

□镀金□喷锡□油性松香/FULX□水性松香:GALLCOAT□抗氧化处理 □合格 □不合格

□合格 □不合格

□背文白字□背文黑字□前文白字□前文黑字□胶带试无剥落

□合格 □不合格

□±□±□±□±□其它

□合格 □不合格

阻焊覆盖均匀,不可有毛边或内凹现象.

□合格 □不合格

绿油涂抹均匀,无脱落

PCB检查表

完成后697071727374附录B_安装孔及定位孔要求75特殊封装元件特殊要求可使用VIA20D10,VIA16D1076777879尽量统一PCB设计风格80818283848586如果有错误,需对每个DRC都进行检查87布线大体完成后焊盘的出线对采用回流焊的chip元器件,chip类的阻容器件应尽量做到对称出线、且与焊盘连接的cline 必须具有一样的宽度。

对器件封装大于0805且线宽小于0.3mm(12mil)可以不加考虑线路应尽量从SOIC、PLCC、QFP、SOT等器件的焊盘的两端引出过孔过孔的排列不宜太密,避免引起电源、地平面大范围断裂在回流焊面,过孔不能设计在焊盘上。

(正常开窗的过孔与焊盘的间距应大于0.5mm (20mil),绿油覆盖的过孔与焊盘的间距应大于0.15 mm (6mil)连接电源和地的钻孔数量是否足够安装孔的金属化是否符合要求最小钻孔的不能小于0.2mm,一般使用VIA25D14禁布区设计要求中预留位置是否有走线金属壳体器件和散热器件下,不应有可能引起短路的走线、铜皮和过孔安装螺钉或垫圈的周围不应有可能引起短路的走线、铜皮和过孔大面积铜箔若Top、bottom上的大面积铜箔,如无特殊的需要,应用实心铜大面积铜箔区的元件焊盘,应设计成花焊盘,以免虚焊;有电流要求时,则先考虑加宽花焊盘的筋,再考虑全连接大面积布铜时,应该尽量避免出现没有网络连接的死铜(孤岛)大面积铜箔还需注意是否有非法连线,未报告的DRC 不同网络的大面积铜箔,彼此之间的距离是否符合要求DRC打开约束设置为打开状态,更新DRC,查看DRC中是否有不允许的错误确认DRC已经调整到最少,对于不能消除DRC要一一确认;检查DRC设置是否符合要求,是否符合制板厂的规格打开器件TOP和BOTTOM层的place-bound, 查看重叠引起的DRC是否允许。

PCB点检表(增加实用工艺审查)

PCB点检表设计规的附录A公司对元器件文字符号(REFDES)的统一规定元器件种类及名称文字符号元器件种类及名称文字符号变压器T 接触器KM测试点(焊盘)TP 晶体振荡器、谐振器Y插头、插座J 开关S电池GB 滤波器Z电感器、磁珠L 模块电源MP电容器 C 熔断器FU电阻器R 三极管Q电位器RP 二极管、稳压二极管 D排阻RR 发光二极管DL热敏电阻RT 指示灯HL压敏电阻RV 继电器K蜂鸣器VD 集成电路、三端稳压块U光耦ISO TVS管TVS跳线器、拨码开关JUMP 数码管LVDS电流互感器CT 电压互感器PT设计规的附录B器件间距要求1 PLCC、QFP、SOP各自之间和相互之间间隙≥2.5mm(100mil)。

2 PLCC、QFP、SOP与Chip、SOT之间间隙≥1.5mm(60mil)。

3 回流焊:Chip、SOT各自之间和相互之间的间隙可以小至0.3mm(12mil)。

波峰焊:Chip、SOT相互之间的间隙≥0.8mm(32mil)和1.2mm(47mil),钽电容在前面时,间隙应≥2.5mm(100mil)。

见下图:4 BGA外形与其他元器件的间隙≥5mm(200mil)。

5 PLCC表面贴转接插座与其他元器件的间隙≥3mm(120mil)。

6 表面贴片连接器与连接器之间应该确保能够检查和返修。

一般连接器引线侧应该留有比连接器高度大的空间。

7 元件到喷锡铜带(屏蔽罩焊接用)应该2mm(80mil)以上。

8 元件到拼板分离边需大于1mm(40mil)以上。

9 如果B面(焊接面)上贴片元件很多、很密、很小,而插件焊点又不多,建议插件引脚离开贴片元件焊盘5mm以上,以便可以采用掩模夹具进行局部波峰焊。

设计规的附录C外层线路及铜箔到板边、非金属化孔壁的尺寸要求单位:mm(mil)设计规的附录DPCB布线最小间距设计规的附录E丝印字符大小(参考值)设计规的附录F器件封装制作要求器件封装制作要求:a.器件在极限尺寸时,应该还能保证:尺寸a(toesolderfillet)=0.4~0.6mm且大于1/3引脚厚度H。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A4(297×210mm)

工程名 日 记 6 7 8 9 10 (1日1回) 11 12 13

2

3

4

5

14

15

16

18

19

20

日 21

22

23

记 24

25

(1日1回) 26 27 策实施 日期 故障内容 原因 对策实施 处理日期 担当 备注

WSL-QEF-0709-03(Rev.0)

威海善邻电子有限公司

作成 决

检讨

确认

承认

20

■MODEL:

年(

线别:

)月

使用部门

PCB温度日常点检表

裁

检测周期:1日1回

■检测时间:每早上8:30

/

/

点检人

/

/

设备管理番号 检测内容及项目 1 1.记录PCB以下在波峰焊流出后 的温度值(95℃以下) 2.记录PCB在出板机流出后的温 度值(75℃以下) 3.记录PCB在冷却风扇流出后的 温度值(35℃以下) 检测内容及项目 17 1.记录PCB以下在波峰焊流出后 的温度值(95℃以下) 2.记录PCB在出板机流出后的温 度值(75℃以下) 3.记录PCB在冷却风扇流出后的 温度值(35℃以下)