Proe分模教程二

proe组件分模法

以成品注塑件为参照对模具毛坯切剪, 3、以成品注塑件为参照对模具毛坯切剪, 以产生一个封闭的模具型腔。 以产生一个封闭的模具型腔。 以拉伸、旋转、扫描、混合、 4、以拉伸、旋转、扫描、混合、可变截面 扫描、填充以及复制、修剪、 扫描、填充以及复制、修剪、合并等面的 创建或编辑方式建立分模面。 创建或编辑方式建立分模面。 5、以建立的分模面分割模具型腔来形成上 下模、滑块或斜销等模具部件。 下模、滑块或斜销等模具部件。 组件法基本上能解决所有的分模要求, 组件法基本上能解决所有的分模要求, 但操作起来有时比较麻烦。因此, 但操作起来有时比较麻烦。因此,分模时 可先用分型面法和体积块法, 可先用分型面法和体积块法,如果有难度 时可采用组件分模法来解决。 时可采用式下, 组件法是在Pro/E的组件模式下,用一般 Pro 分型面的方法来设计模具。 分型面的方法来设计模具。也就是在设计时并 不进入Pro 的模具设计模式, Pro/ 不进入Pro/E的模具设计模式,而是直接在 Pro/ 的组件模式下进行模具设计。 Pro/E的组件模式下进行模具设计。以组件法 进行模具设计有两种基本方式: 进行模具设计有两种基本方式:顺序组件法和 自顶向下组件法,但其基本原理是: 自顶向下组件法,但其基本原理是: 在零件模式下对注塑件设置好成品注塑 注塑件 1、在零件模式下对注塑件设置好成品注塑件 的收缩率。 的收缩率。 新建一个组件文件,进入组件 组件模式来装配 2、新建一个组件文件,进入组件模式来装配 注塑件,并在该模式下创建模具毛坯( 注塑件,并在该模式下创建模具毛坯(即模具 模式中的工件)。 模式中的工件)。

proe模具分析分模模架零件图全套设计

proe模具分析分模模架零件图全套设计任务二:设计开关外壳的成型零件要求:将本产品合理分型,并设计出成型零件。

设计参照如下设计流程1----加载参照模型加载参照模型,一定要使开模方向指向坐标系的Z轴方向。

步骤01 建立工作名目打开pro/E软件,接着在菜单栏中依次选择【文件】/【设置工作名目】选项,弹出【选取工作名目】对话框,然后选择指定一个自已建的目标文件夹,单击确定按钮完成工作名目的设置,并将任务二建立的“kgwk.prt”模型复制到工作名目中。

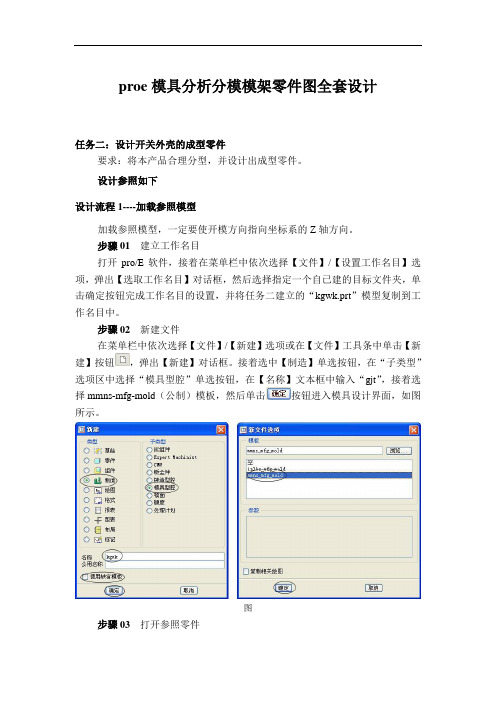

步骤02 新建文件在菜单栏中依次选择【文件】/【新建】选项或在【文件】工具条中单击【新建】按钮,弹出【新建】对话框。

接着选中【制造】单选按钮,在“子类型”选项区中选择“模具型腔”单选按钮,在【名称】文本框中输入“gjt”,接着选择mmns-mfg-mold(公制)模板,然后单击按钮进入模具设计界面,如图所示。

图步骤03 打开参照零件在【模具/铸件制造】工具条中单击【选取零件】按钮,弹出【打开】对话框,选取工作名目中的“kgwk.prt”文件,单击,打开【布局】对话框,然后单击“参照模型起点与定向”下方的箭头,打开【菜单治理器】,选择“动态”,打开【参照模型方向】对话框,依照图-所示进行操作。

图参照零件布局如图所示。

图步骤04 储存文件执行菜单栏中的“文件>储存”命令,储存文件。

设计流程2---应用收缩在【模具/铸件制造】工具栏中单击【按尺寸收缩】按钮,弹出【按尺寸收缩】对话框,在绘图区域中选取参照模型和坐标系PRT_CSYS_DEF,再在弹出的“按比例收缩”对话框中输入收缩比率为“0.01”,单击确定按钮完成设置。

如图-所示。

图- 设置收缩设计流程3---创建模具工件用手动方法创建模具工件。

步骤01 打开拉伸操作窗口操作方法如图所示。

图步骤02创建拉伸特点设置如图所示草绘平面。

图设置如图所示草绘参照。

图草绘如图所示矩形。

图选择拉伸方式为“向两侧拉伸”,拉伸长度为44。

POER分模操作资料

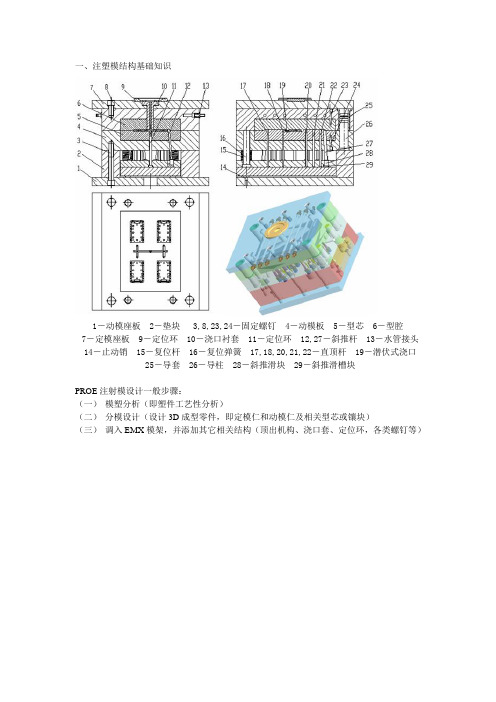

一、注塑模结构基础知识1-动模座板 2-垫块 3,8,23,24-固定螺钉 4-动模板 5-型芯 6-型腔7-定模座板9-定位环 10-浇口衬套 11-定位环 12,27-斜推杆 13-水管接头 14-止动销15-复位杆 16-复位弹簧 17,18,20,21,22-直顶杆 19-潜伏式浇口 25-导套26-导柱28-斜推滑块29-斜推滑槽块PROE注射模设计一般步骤:(一)模塑分析(即塑件工艺性分析)(二)分模设计(设计3D成型零件,即定模仁和动模仁及相关型芯或镶块)(三)调入EMX模架,并添加其它相关结构(顶出机构、浇口套、定位环,各类螺钉等)二、分模设计案例一:鼠标壳单型腔分析设计1、新建文件夹,并将分模源文件(即鼠标壳塑件3D零件)存入该文件下,启动PROE后,将工作目录设置至该文件夹,后续分模文件全部保存于该文件夹。

(注:PROE模具设计过程中,所有零件文件、组件文件、工程图文件必须在同一文件夹中,否则会导致组件文件或工程图文件无效)2、新建文件,选择“制造”类型→“模具型腔”子类型,并取消“使用缺省模板”勾选,并选用“mmns_mfg_mold”,单击确定。

(注:零件、制造组件必须全用公制模板)3、进入模具型腔制造(即分模)界面,绘图窗口包括默认坐标;三个默认基准面,分别为MOLD_FRONT(模具前基准面)、MOLD_RIGHT(模具右基准面)、MAIN_PARTING_PLN (模具主分型面);一个拔模方向箭头PULL_DIRECTION。

(注意:拔模箭头PULL_DIRECTION是垂直于模具主型面MAIN_PARTING_PLN)。

进入分模界面后,立刻弹出了“菜单管理器”。

分模的大部分操作都在该“菜单管理器”中完成。

4、调入鼠标壳零件模型作为分模的参考模型。

单击“菜单管理器”的“模具模型”,可选择“装配”或“定位参照零件”来调入零件模型。

(装配法是直接运用装配方法,将零件模型的三个基准面分别与分模窗口的三个基准面一一对齐或匹配,要注意零件的放置方向。

proe模具分析分模模架零件图全套设计说明

任务一:设计项目方案分析任务二:设计开关外壳的成型零件要求:将本产品合理分型,并设计出成型零件。

设计参照如下设计流程1----加载参照模型加载参照模型,一定要使开模方向指向坐标系的Z轴方向。

步骤01 建立工作目录打开pro/E软件,接着在菜单栏中依次选择【文件】/【设置工作目录】选项,弹出【选取工作目录】对话框,然后选择指定一个自已建的目标文件夹,单击确定按钮完成工作目录的设置,并将任务立的“kgwk.prt”模型复制到工作目录中。

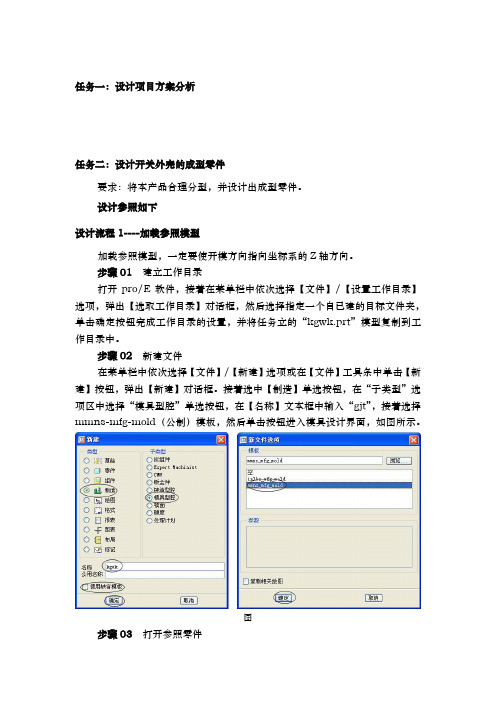

步骤02 新建文件在菜单栏中依次选择【文件】/【新建】选项或在【文件】工具条中单击【新建】按钮,弹出【新建】对话框。

接着选中【制造】单选按钮,在“子类型”选项区中选择“模具型腔”单选按钮,在【名称】文本框中输入“gjt”,接着选择mmns-mfg-mold(公制)模板,然后单击按钮进入模具设计界面,如图所示。

图步骤03 打开参照零件在【模具/铸件制造】工具条中单击【选取零件】按钮,弹出【打开】对话框,选取工作目录中的“kgwk.prt”文件,单击,打开【布局】对话框,然后单击“参照模型起点与定向”下方的箭头,打开【菜单管理器】,选择“动态”,打开【参照模型方向】对话框,根据图-所示进行操作。

图参照零件布局如图所示。

图步骤04 保存文件执行菜单栏中的“文件>保存”命令,保存文件。

设计流程2---应用收缩在【模具/铸件制造】工具栏中单击【按尺寸收缩】按钮,弹出【按尺寸收缩】对话框,在绘图区域中选取参照模型和坐标系PRT_CSYS_DEF,再在弹出的“按比例收缩”对话框中输入收缩比率为“0.01”,单击确定按钮完成设置。

如图-所示。

图- 设置收缩设计流程3---创建模具工件用手动方法创建模具工件。

步骤01 打开拉伸操作窗口操作方法如图所示。

图步骤02创建拉伸特征设置如图所示草绘平面。

图设置如图所示草绘参照。

图草绘如图所示矩形。

图选择拉伸方式为“向两侧拉伸”,拉伸长度为44。

PROE分模

新建—制造—模具型腔—不勾选模版—mmns_mfg_solid—1.插入模型a:裝配点模具模型—装配—参照模型—选择零件—添加约束至完全约束后确定b:動態点图标(模具型腔布局)—选零件—弹出创建参照模型对话框.输入名字点确定—弹出布局对话框—点参照模型起点与定向下的箭头—弹也菜单管理器—选择坐标系类型为动态—通过旋转/平移将中心定义到主分型面中心且Z轴向上—两次中键完成.c:一模多穴對於做一模多穴的產品一般用B項,步驟是在彈出布局對話框後在下方選擇(如矩形布局,圓形布局.還可設置X對稱,Y對稱)2.创建工件a: 手動点模具模型—创建—工件—手动—输入名字—选创建新特征—实体—加材料—(拉伸/旋转/扫描-实体/高级)选择缺省的—完成—定义内部草绘拉伸实体做体积块—两次中键选中工件—点工具档上的视图—显示造型—线框b:自動点自动工件图标—输入名字—选择模具原点(坐标系—选择工件形状—输入偏距值—修整整体尺寸—确定.3.防缩水a:点收缩—按比例(或点图标)—点选坐标系—输入收缩水率(如0.005)—确认4.定义分型面拷面法分模:必須是一個封閉的曲面,不能有破孔曲面必須合並在一起,只能有一個面組分型必須等於或超過胚料拷面分模法常用種子曲面來做,選中邊临面,按下SHIFT選擇排除面(排除面圍斷種了曲面後就選中了),復制時可點擇項—排除曲面並填充孔.補破孔法:就是拷面法所用的分型面減去產品面後剩余的曲面,常用填充做,還有通過裙邊做做分型面補破孔時出現分模失敗,提示有間隙,可在出現間隙的地方復制出產品表面與分型面合並後再分即可解決.補破孔面可做得超出破孔,分成率更高.裙邊曲面:單擊分型線—彈出側面影響曲線對話框—提示選取直接中鍵(會自動生成曲線,但對於不規則的零件這曲線有時會多,有時會斷,就需要整理.)選中一條邊,按下SHIFT點相鄰另一鏈邊,點鼠標右鍵加亮整個曲線時復制.粘貼也可得也分型線,這樣做還更准確些.點分型面.—裙邊曲面—選擇曲線—完成—在裙邊曲面對話框中點延伸—觀察是否有方向錯誤的點,如有—點添加—選取不直的點(可框選)—確定—系統提示選取將垂直於此方向的面—選擇工件表面—正向—兩次中鍵完成.體積塊分模:用體積塊填補所有的破孔.1.用拉伸,旋轉的方法做出實體2.做面組後實體化.做體積塊時,做一個體積塊要一次完成,如拉伸後要切削,拔模都須一次完成後再點勾.如果沒做拔模點勾後再選中編輯定義也做不了了.分型面常常要修改—点模型树窗口的设置—树过滤器—显示—特征—确定以后就可以看选中特征并编辑定义了.5.分割体积块a:点分割体积块—两下体积块—所有工件—中键—选择分型面—中键—信息窗显示所有元素已定义—点确定.输入体积块名字.如上模CAV(动模)下模COR(定模)可着色查看—确定.b:从已有体积中分出体积块(如做芯子,斜顶.滑块等)点一个体积块—模具体积块—中—选择面组(上模或下模)—点>> —中—选择分型面—中—信息窗显示所有元素已定义—点确定.输入体积块名字(这里会显示选择岛.如有上模岛1下模岛2滑块岛3如果你选岛1那么测滑块就和下模成一组了)—中键两三次.6.抽取体积块点模具元件—抽取(或点型腔插入图标)—全选体积块—点高级—全选—点复制自上方的打开图标选择一个模版(在工作目录里templates文件夹里text上面一个选mmns_part_solid.prt为方便可把它复制到分模工作目录内.)—确定.7.摭蔽点摭蔽图标—选择元件/分型面进行摭蔽.选不了的新建层隐藏.8.插入流道插入—流道—选择形状(如圆角)--输入半径—草绘流道(在这里可能不好选草绘面,可取消将上模或下模摭蔽后再来做)—草绘完成后弹出定义相交元件对话框—在模型树窗口单选体积块再回到相交元件窗口全选—确定--信息窗显示所有元素已定义—点确定.流道的設計,盡量做到平衡,有I型和H型布置.有平衡和非平衡布置,一些一模多穴的產品用非平衡布置,優點是型腔排列緊湊,分流設計簡單,便於冷卻系統的安排,透明度很高的塑膠材料,模具上一般需要設計成S型流道,扇形膠口.這樣可減少注塑過程中形成流紋.8.编辑体积块如:做上模水口.在模型树窗口选中上模右击打开—进入零件图模块进行拉伸,旋转切除材料,以完成流道设计—保存—关闭窗口.如做导柱.打开下模—拉伸实体导柱—保存—关闭窗口—刷新型腔后点模具模型—高级实用工具—切除—选择要切除的(上模)—中键—选择切除参照(下模)—中键—完成.定义精度.在分模时会遇到分模失败,故障排除提示修改精度.A相對精度点编辑—设置—精度—输入”0.001”—点是—完成.b 绝对精度定义绝对精度与参考零件一样:enable_absolute_accuracy设置为yes修改變量後—點編輯—設置—精度—打ㄨ—默認(絕對/選取模型0—雙擊零件—兩次是—退出.分解視圖:通常用視圖—分解觀察,但這樣但了後保存下次打開時就沒有了,點模具進料孔—定義間距—定義移動—選擇移動的部件—中健—選擇移動參照—輸入移動間距—中健完成這樣分解後還可以自動一步步的查看.斜頂1.斜頂的抽芯要有中夠的距離,要大於產品的倒扣部分.2.要注意斜頂在模芯裡的定位,一般要對斜頂設計掛台或一段豎直的部分來解決這個問題,3.斜頂一般在10度以內,對於斜頂需要的抽芯距離特別長時可設計成大角度斜頂,其斜頂可達20度,4.斜頂在頂也過程中不能與產品其它部分相干涉.模具設計變更1用參數化進行模具設計變更設計原理就是通過PROE自身的參數化功能,自動再生,再生過程中有失敗特征的再手動編輯.適用於產品變更不在分模面上的膠位,如果改動在分模面上,被原有特征參照太多,這們失敗的地方就很多,操作方法:復制分模文件夾,再復制變更後的產品模型到分模文件裡,要求變更的同原模型名且版本更高.運行PROE—打開分模文件夾—打開.mfg文件—繼續找開變更後的模型**.prt—點擊窗口切換回分模文件—再生--…..在参数化再生后,有些地方做了加材料加工当加材料的如果不能烧焊的情况下要做成镶件:在菜单管理器中选取—模具元件—创建—系统提示”是否要使已有的模型元件受影响?”—点否—弹出元件创建对话输入名字(如COR_IN5)—在创建选项对话中选[创建特征]—点确定—在菜单管理器特征操作项选—实体/加材料/拉伸/实体—完成.—定义内部草绘….完成后返回(有的镶件有多个,做好一个后在模型树选中它右击打开通过复制,镜像就可完成)對於一模多穴的情況來說,如果能用參數化則很方便,因為所有的模穴都可再生完成.2用裝配法都進行模具設計變更設計原理裝配法改模就是把改動後的產品裝配到裝配到分模圖檔裡,和原有參照模型重合,然後將前後模該加的地方加,該減的地方減,再將加減的地方做成滑塊,芯子等,(要注意能不能燒焊,能不能鑲件)從面達達到改模的目的.操作方法觀察變更的地方.新建—組件—裝配原有模型—再裝配變更後模型與原模型重合—選取變更後模型—視圖—顯示造型—線框.這樣就可觀察到那些地方變更了.還要通過分析測量其變更量.(也可線框顯示變更前模型來對比更好的發現變更的地方.這個圖檔僅用於觀察用,無實際用途.—關閉窗口.設置新模型縮水率:點打開按鈕—找開變更後的模型—編輯—設置—在彈出的菜單管理器中選取收縮—按比例—…..關閉窗口.裝配新模型:打開分模文件裡.asm文件—遮蔽相關部件—點裝配按鈕裝配新模型.—完全約束後完成.遮蔽原模型切除上下模(用於加膠的情況):點編輯—元件操作—在彈出的菜單中選取切除—選要切的( 上/下模)—選參照(新模型)—完成.(切除後可用線框顯示觀測是否與新模型完全重合.)復制幾何做變更:在分模圖檔裡遮蔽除新模型的所有部件.—找開要變更的部件(如選中下模芯塊右擊打開.—點插入—共亨數據—復制幾何—在彈也的面板上先點起(僅限出版幾何)按鈕—點參照—在參照窗口參照模型下點打開按鈕—選擇分模組件.asm—彈出放置對話框—接受默認選項點確定—選擇要復制的幾何類型(曲面合集/鏈/參照.在要的框裡點”按下此處添加項目”—系統自動彈回到分模窗口裡.選取要復制的所有面—中鍵完成.將復制的面做成實體.將變更的地方做成滑塊或芯子:在模具組件.asm文件裡點擊(在組件裡創建元件)按鈕.—做镶件切除镶件:点模具模型—高级实用工具—切除—选择要切除的(原部件)—中键—选择切除参照(镶件)—中键—完成.模具元件后续处理:在做镶除镶件后,镶件做和一般是直角的,这时可能要给他做一圆角便于加工,还有如果镶件与模胚是过渡配合就不利于脱模,要做成间隙配合.选中刚做了切除处理的元件,右击打开.—在模型树选上”切出标识1386”编辑定义—点击选项去除勾选(属性)—中键完成. 再对其做圆角.偏移等(做偏时不参只选中一个面,那就是等于复制出一个面来,要选中一个环形面,或实体缺口处的三边面.)上面说的是在原有部件上加材料的方法,这样加了后一般情况下要把其做成一个滑块切下来,这样才便于修模新做镶件,滑块:打开分模组件.asm文件.单击创键(在组件下创键元件)按钮—输入名字(如COR_IN3)弹出创建选项对话框,选择[空]单选项—确定.在模型树中选中COR_IN3右击打开—再次使用知复制几何—系统自动弹回组件窗口(或从文件夹内去选择所要的部件)后在过滤器里选择零件,选中要复制的零件(也可选中零件的一个面,再右击选择实体表面也可全选中部件所有的面)—点击选项—去除勾选”—中键(这样就把整个零件表面复制过来了)—选中表面—实体化(做这些只是为镶件做参照用)—点选拉伸—草绘镶件—去除材料并反向(这里的反向不是拉伸方向反向,而是去除材料反向,在去除材料的后面一个图标不是前面)—这样就做出了镶件.—关闭窗口回到分模组件文件—点编辑—元件操作—在弹也的菜单管理器里选择切除—选取要切除的部件—中键—再选取切除参照部件(镶件)—两次中键完成.对于一些形状没变,尺寸有改变的,如圆柱可高了5MM,可以不用复制几何现做成实体,直接选中改变面偏移就可以了.(当加材料的如果不能烧焊的情况下也要做成镶件)干涉检测:分析—模型—全局干涉—弹出全局干涉对话框—单击鼠标中键—如果无干涉在系统信息栏就会提示全局无干涉,如果有会会干涉窗口列出来.。

项目二简单分型面分模

项目二、简单分型面分模该项目的所用文件保存在“02简单分模”文件夹下的相应子文件夹下。

注:所有注塑件收缩率均按0.005设计。

Pro/E分模设计流程:共性流程一:1、2、3、4、51、设置工作目录【文件】/【工作目录】2、进入注塑模具设计环境【文件】/【新建】“制造”-“模具型腔”3、装配参照零件【模具模型】/【装配】/【参照模型】4、创建工件【模具模型】/【创建】/【工件】5、设置收缩率【模具模型】/【收缩】6、创建分型面右工具箱7、分割模具体积块右工具箱共性流程二:8、9、10、118、抽取模具元件【模具元件】/【抽取】9、生成铸模【模具模型】/【铸模】10、开模11、保存模具模型文件,关闭窗口,拭除不显示。

1、利用模具设计模块相关命令,设计如图1所示的三角烟灰缸(“02简单分模”文件夹下“01sj-yanhuigang”)的模具。

本题所有相关文件保存在“02简单分模/01”文件夹下。

图12、利用模具设计模块相关命令,设计如图2所示的台灯罩(“02简单分模”文件夹下“02taideng-zhao”)的模具。

本题所有相关文件保存在“02简单分模/02”文件夹下。

图23、利用模具设计模块相关命令,设计如图3所示的数码相机壳(“02简单分模”文件夹下“03shumaxiangjike”)的模具。

本题所有相关文件保存在“02简单分模/03”文件夹下。

图34、利用模具设计模块相关命令,设计如图4所示的台灯罩(“02简单分模”文件夹下“04yanjingkuang”)的模具。

本题所有相关文件保存在“02简单分模/04”文件夹下。

图4。

Pro/E中“裙边分型面”法分模思路探讨

Pro/E中“裙边分型面”法分模思路探讨“裙边分型面”法是Pro/E中常用的分模方法之一。

这种方法主要用于裙边或其他有缺口等较为复杂的零件分模。

下面将从概念、分模过程和注意事项三个方面对“裙边分型面”法进行探讨。

一、概念“裙边分型面”法指将裙边或其他有较大凸起或凹陷的零件边界作为分型面,将整个零件分为上下两个部分。

通过这种方法可以避免分模时出现卡死或分模不完整的情况,同时也便于加工。

二、分模过程1. 在Pro/E中打开需要分模的零件,进入分模环节。

2. 使用分型面功能在裙边或其他边界处创建分型面。

分型面应该要与零件的凸起或凹陷相吻合。

3. 将分型面上下部分分别赋予模块和模座,并且将零件的凹陷面与模座相对应,凸起面与模块相对应。

这样可以确保加工时零件和模块对应正确,避免不必要的损失。

4. 根据实际需要,在模块和模座上加上引导销和定位销,以确保模块和模座的切削位置不会偏差。

5. 最后进行模具的组装和测试。

如果发现模具出现了配合问题,可以通过调整分型面的位置和角度来解决。

三、注意事项1. 在设计时要考虑零件的实际情况,尽可能选用适合的分型面。

2. 分型面的位置和角度要合理,分割部分要尽可能平均,以便加工和组装。

3. 如果需要分多个模,可以在合适的位置新建分型面,将零件分为更多的部分。

4. 在进行分型面设计时,应该注意将零件的平面提取出来,并进行分析,在有斜度或面的情况下需要重新设计或选用其他的分模方法。

5. 在分型面的加工过程中,要时刻注意保证加工的精度和质量。

分型面的加工质量会直接影响到整个模具的质量和使用寿命。

总之,“裙边分型面”法是一种常用的分模方法,通过合理的分型面设计可以避免很多分模问题的出现,同时也能提高模具的加工效率和准确度。

在实际操作中需要注意技巧和细节,以确保模具的顺利完成和使用。

数据分析是在一定范围内,利用统计方法,对数据进行分析、整理、梳理,为研究问题提供准确的定量资料的过程。

本文将列出相关数据并进行分析,以便更好地理解数据背后的意义。

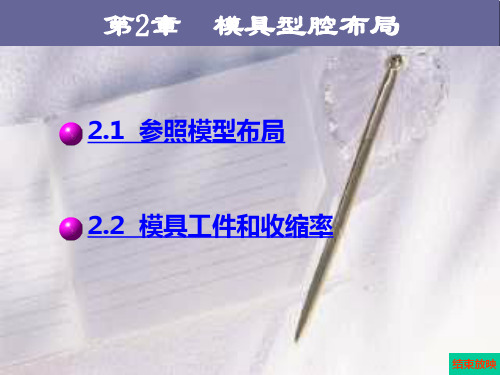

PROE教程-第2章_模具型腔布局

系统弹出“布局”对话框, 单击“预览”按钮,可查 看参照模型当前的定位效 果

单击“参照模型起点与 定向”栏中的“选取” 按钮 弹出“坐标系类型”菜 单栏,选择“动态”菜 单

弹出“参照模型方向”对话框, 单击“旋转坐标系”按钮 ,并选 中“X”轴,然后在“数值”文本 框中输入“90”,并按【Enter】键, 将坐标系围绕X轴旋转90°

若想知道导入的模型是否 需要修补,可先选择“视 图”>“显示设置”>“系 统颜色”菜单,打开“系 统颜色”对话框,选择 “布置”>“使用PreWildfire方案”菜单,然 后切换到“线框”模式

系统用粉紫色和黄色 线条显示模型,其中 粉紫色代表已合并或 完整的曲面,黄色代 表需要修补的曲面

若要修补IGES模型,可右击模型 树中的“导入特征”项,从弹出 的快捷菜单中选择“编辑定义” 菜单,系统将进入曲面处理模式

在“模具”菜单管理器 中选择“模具模型”菜 单

弹出“模具模 型”菜单栏, 选择“装配” 菜单

弹出“打开”对话框,选取设计 模型文件,然后单击“打开”按 钮

弹出“模具模型类型”菜 单栏,选择“参照模型” 菜单

系统弹出“元件放置”操控面板, 按照装配组件元件的方法放置参 照模型,注意参照模型的坐标系 一般要与模具模型的坐标系对齐, 这里选择“缺省”约束类型,然 后单击“应用”按钮

轴应指向开模方向。 (方向

3. 复制实体曲面 为了避免模具设计过程中可能出现的分模失败问题, 为了避免模具设计过程中可能出现的分模失败问题, 可以通过复制实体曲面功能和曲面“实体化”命令, 可以通过复制实体曲面功能和曲面“实体化”命令,为后 续模具设计创建设计模型。 续模具设计创建设计模型。 复制实体曲面需在组件设计模式下进行, 复制实体曲面需在组件设计模式下进行,复制得到的 曲面经过实体化,成为真正的实体零件( 曲面经过实体化,成为真正的实体零件(.prt),并以元 ) 件的形式存在于装配体中。 件的形式存在于装配体中。 在选取曲面时, 在选取曲面时,可先从模型上选取一个曲面作为种子 曲面, 然后按住【 曲面 , 然后按住 【Shift】 键选取另外一个曲面作为边界 】 曲面,释放【 】键后,再按住【 】 曲面,释放【Shift】键后,再按住【Ctrl】键将边界曲面 选中,由此可快速将模型上的所有曲面选中。 选中,由此可快速将模型上的所有曲面选中。

ProE分模流程

Pro/E分模流程(此流程以Pro/E2000i为操作背景,文中所用ab123为范例文件名称,无特殊意义。

在实际分模过程中,可根据自己需要取相对应的名称。

)一、新建一个Assembly文件(ab123_com)1、载入ab123.prtComponent→Assemble→选取ab123.prt2、建立ab123_bass.prt文件Component→creat→在Component Creat对话框中,Type栏选Part, sub-type栏选Solid,输入文件名ab123_bass。

在弹出的Creation options对话框中选中Creat First Feature选项→OK→Surface→Copy→Done→Solid surface选画面上的零件→Done→OK整个零件转为Surface。

3、将ab123_bass.prt文件转为实体,并建立基准面、基准坐标系。

(将零件先转为surface再转为part,是为了以后在原始零件所做的修改都能反映到molding中。

)关闭当前窗口,从内存中打开ab123_bass.prt文件。

Feature→Creat→Solid→Protrusion→Use Quilt→Solid→Done选窗口中的ab123_bass零件,将其转为实体;建立基准面,视工件形状而定,方便分模时排位;建立基准坐标系(3 Planes),确定X、Y、Z轴方向,方便分模时排位;存盘退出。

二、建立mold文件(ab123_m20)1、建立基准面(基准坐标系统)Feature→Mold Assem→Datum→Plane→OffsetX、Y、Z方向均输0,自动生成基准坐标系。

2、载入ab123_bass文件Mold Mode→Refpart Layout→Creat 出现Layout 对话框a、点选Refrence Model 选项下方按钮,从Open对话框中选取ab123_bass.prt;出现Create Reference Model对话框,输入文件名ab123_ref。

ProEwildfire基本分模方法详解

ProEwildfire基本分模方法详解易三维工作室 Pro/E 定制教程系Pro/E wildfire基本分模方法详解——By TomLee本教程将详细讲解在 Pro/E 中创建标准模具装配的流程,裙边面的创建方法已经常用的技巧,本教程将只讨论正常的使用分型面进行体积块拆分的分模方法,对于各种各样的“暴力”分模方法不加以讨论。

MFG 的创建创建工作目录新建一个工作目录,因为在分模过程中会产生一系列的文件:MOLDNAME.MFG------------------模具设计制造文件MOLDNAME.ASM------------------模具组件FILENAME_WRK.PRT----------------------工件MOLDNAME_REF.PRT------------参考零件FILENAME.PRT---------------------设计零件MOLDNAME.ACC------------------相关零件精度报表(零件间精度不同是产生)新建模具文件选择制造“Manufacturing”——模具型腔“Mold Cavity” (铸造型腔“Cast Cavity”界面和方法都跟模具型腔基本相同,只多一个沙芯的功能。

)进入模具界面,现在增加了工具条基本可以完成分模的动作,同时也保留有老的菜单在右侧。

不过被 PTC 干掉是迟早的事情,哈哈!________________________________________________________________ _____ ==版权所有,传播必究==网址:无维网(/doc/6a8413100.html,/)QQ:188924018 Email:service@/doc/6a8413100.html,提供:面向个人,企业的 Pro/E 定制培训;定制 Pro/E 教程和解决方案服务;线上 Pro/E 技术支持易三维工作室 Pro/E 定制教程系加入参考模型不要直接装入零件开始模具设计,因为还需要添加一些零件上不需要的模具特征。

PROE分模流程

1、调入3D模型使用“模具模型”中的“装配”将参考零件调入。

2、设置塑料产品的“收缩率”

3、设计毛坯(工件):使用“模具模型”中的创建“工件”做出“工件”。

4、创建分割出模具产品的“分型面”(有多种方法,也是分模的难点)。

A、用“分型面”中的“着色”快速生成简单产品的分型。

(自动投影最大外轮廓得到分型面)。

B、先用“工具栏”中的“自动分模线”快速生成产品的最大外轮廓线,然后用“分型面”中的“裙边”自动生成分型面(注意修改延拓方向)。

C、利用“分型面”中的“复制”将产品中要做为“分型面”的面复制下来,并利用“复制”中的“填充”来补产品中的破孔(或用“平整”面来“补破孔”)。

D、用“复制”将产品“凸”的面复制下来,然后创建“零件”,在零件模块制作“凹模和凸模”,并将制作出来“凸模”调到“组件”模块切出真正的除去产品厚度的“凸模”

E、

5、分割体积块:用“模具体积块”菜单将工件用“已创建的分型面”分割成“凸模和凹模”。

(生成的为曲面)。

6、抽取(体积块实体化):用“模具元件”菜单将已分割的“凸模和凹模”体积块抽取出来转为实体。

(并用“遮蔽”工具将工件、参照零件、分型面等隐藏起来)

7、模拟开模“模具进料孔”。

(或用“视图/分解视图/调整位置”)

8、铸模:用“铸模”生成“开模后的产品”,看是否生成成功。

(模具结构知识:流道、滑块、镶件、斜顶、冷却)。

Proe自动分模方法技巧

Pro/E自动分模的方法与技巧

前言:Pro/E自动分模是利用自动分型线的侧面影像曲线(注:复合或其他曲线命令创建也可以)

与利用曲线自动产生分型面的裙边曲面来分割体积块的一种比较实用的方法。

以图1来简单介绍自动分模的步骤以技巧。

图1 塑胶件ljb

(1)建立工作目录ljb,把图1 塑胶件ljb放到工作目录中以便调用及保存。

(如图2)

图2

(2)新建分模文件:新建---选择制造模块/模具型腔---输入文件名为LJB---进入模板并用

缺省模板里的空。

(如图3)

图3

(3) 加载参照零件LJB¬:模具---模具模型—定位参照件—参照模型里调出塑胶件---原点与定向里动态设置开模方向即Z方向(如图4-5)

图4 图5

(4) 建立毛坯工件:模具模型—创建---工件--自动(选择坐标系)/手动(如图6自动创建)

图6

(5) 缩水率的计算:收缩---按尺寸—设置/复位---所有尺寸---在对话框输入0.005—确定---收缩信息(可以看到收缩成功与否,如图7 ).

如图7

(6) 建立自动分型线:曲线---侧面影像或单击相应工具(注意影像的投影方向如)--在完成对话框中可重定义环路选择--环路可以删除影像中不必要的曲线/链中可以定义没有出模斜度的碰穿孔在较低为前模碰穿还是上部为后模碰穿(如图8)

图8

(7) 创建裙边分型面:分型面—裙边/单击自动分型面工具(不要遮蔽毛坯工件)---选择影像曲线----注意投影方向与侧面影像的方向一样---假如预览不成功可以重定义退出对话框中的延拓---延拓方向里的新增来定义延拓方向(其中延拓曲线中还可以排除不要的曲线)

图9。

任务二§8-2 PROE 分模(上机)

教学目的与要求

通过上机练习使学生掌握建立模 具体积块的方法 重点:上机练习分割体积块

难点:上 怎样进入模具设计界面?

2. 怎样建立分型面?

二.上机练习内容 ㈠. 上机练习进入模具设计模块 ㈡. 上机练习编辑模具体积块 1. 上机练习创建模具体积块

2. 怎样用草绘方式创建模具体积块?

2. 上机练习草绘模具体积块

3. 上机练习用滑块方式创建模具体积块

用构造模具体积块绘制下图模具

用模具体积块绘制下图模具

三. 小

结

本节主要练习了聚合模具体积块、草绘模具体积 块、滑块方式创建模具体积块以及用各

种命令编辑模具体积块,分割体积块。 四. 复 习 思 考 题

1. 怎样用分型面分割方法创建模具体积块?

2. 上机练习修改现有的模具体积块

3. 上机练习重定义现有的模具体积块

4. 上机练习重命名现有的模具体积块

5. 上机练习恢复现有的模具体积块

6. 上机练习以着色方式显示指定模具体积块

7. 上机练习连接模具体积块 ㈢. 上机练习分割模具体积块

㈣. 上机练习创建模具体积块

1. 上机练习聚合模具体积块

Pro/E3.0几种常用的分模方法

Pro/E3.0几种常用的分模方法作者:谭新元来源:《职业·中旬》2009年第07期Pro / E3.0 是美国PTC 公司开发的基于PC 平台的CAD/ CAE / CAM 一体化软件,也是目前我国模具行业中应用最为广泛的设计软件之一。

Pro / E3.0 有许多应用模块,其中也包括专门的分模模块,但在实际应用过程中常常可以根据设计对象的具体情况而采用不同的分模,现简单介绍Pro / E3.0 软件的几种常用的分模方法。

一、分模的基本原则分模面必须与工件完全相交;分模面自身不能相交。

二、分模方法1.基于曲面的分模方法所谓基于曲面的分模方法是指在Part 模块下利用Pro / E3.0 灵活方便的曲面操作方式,创建属于动模的产品面和属于定模的产品面,再根据实际情况创建分型面,完成产品分模的过程。

其步骤是:(1)创建分型曲面:包括拉伸,旋转,边界混合,扫描,混合,平整,复制,圆角,阴影,裙边,高级等。

(2)合并分型面:分型面是由许多曲面特征组成的,因此必须将这些曲面合并为一个面组,否则以后的体积分割操作中将会失败。

在分型曲面中创建的第一个特征称为基本面组,而通过增加,合并等创建的特征称为曲面片。

合并有两种方式:连接和相交。

(3)修剪分型面:修剪分型面多余的部分,包括拉伸,旋转,扫描,混合,使用面组,使用曲线和轮廓线。

(4)延伸分型面:在创建分型面时,经常要延伸全部或部分现有曲面。

可以将分型面延伸到指定的距离,还可以延伸到选定的曲面,延伸是模具组件的曲面特征,可以重定义,包括相同,相切,逼近和到平面。

(5)修改并重定义分型面:可以为分型面增加新特征,如曲面,合并,延伸等,还可以重定义分型面中现有的特征,修改尺寸或删除整个分型面。

2.基于布尔运算的分模对于分型面比较简单的产品,利用Pro / E3.0零件组合模块中的元件操作下的Cut out(切除)操作,即采用布尔运算的方法来完成产品的分模也是一种常用的分模方法。

PROE分模

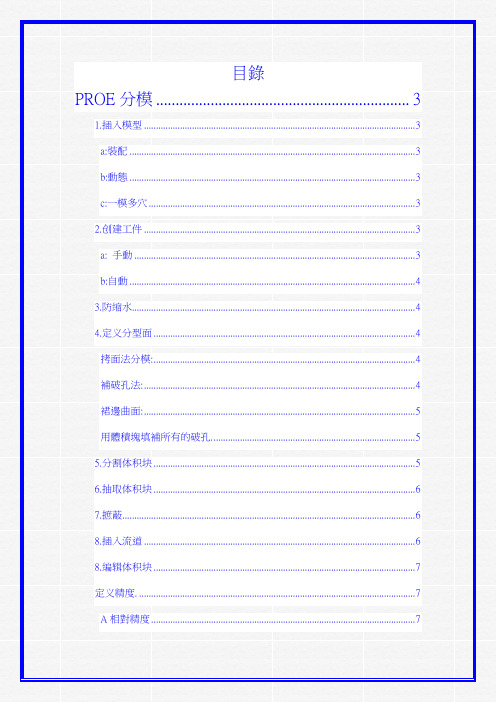

目錄PROE分模 (3)1.插入模型 (3)a:裝配 (3)b:動態 (3)c:一模多穴 (3)2.创建工件 (3)a: 手動 (3)b:自動 (4)3.防缩水 (4)4.定义分型面 (4)拷面法分模: (4)補破孔法: (4)裙邊曲面: (5)用體積塊填補所有的破孔. (5)5.分割体积块 (5)6.抽取体积块 (6)7.摭蔽 (6)8.插入流道 (6)8.编辑体积块 (7)定义精度. (7)A相對精度 (7)b 绝对精度 (7)分解視圖: (7)模具設計變更 (8)1用參數化進行模具設計變更 (8)設計原理 (8)操作方法: (8)2用裝配法都進行模具設計變更 (9)設計原理 (9)觀察變更的地方. (9)設置新模型縮水率: (10)裝配新模型: (10)遮蔽原模型 (10)切除上下模(用於加膠的情況): (10)復制幾何做變更: (10)將復制的面做成實體. (11)將變更的地方做成滑塊或芯子: (11)PROE分模新建—制造—模具型腔—不勾选模版—mmns_mfg_solid—1.插入模型a:裝配点模具模型—装配—参照模型—选择零件—添加约束至完全约束后确定b:動態点图标(模具型腔布局)—选零件—弹出创建参照模型对话框.输入名字点确定—弹出布局对话框—点参照模型起点与定向下的箭头—弹也菜单管理器—选择坐标系类型为动态—通过旋转/平移将中心定义到主分型面中心且Z轴向上—两次中键完成.c:一模多穴對於做一模多穴的產品一般用B項,步驟是在彈出布局對話框後在下方選擇(如矩形布局,圓形布局.還可設置X對稱,Y對稱)2.创建工件a: 手動点模具模型—创建—工件—手动—输入名字—选创建新特征—实体—加材料—(拉伸/旋转/扫描-实体/高级)选择缺省的—完成—定义内部草绘拉伸实体做体积块—两次中键选中工件—点工具档上的视图—显示造型—线框b:自動点自动工件图标—输入名字—选择模具原点(坐标系—选择工件形状—输入偏距值—修整整体尺寸—确定.3.防缩水a:点收缩—按比例(或点图标)—点选坐标系—输入收缩水率(如0.005)—确认4.定义分型面拷面法分模:必須是一個封閉的曲面,不能有破孔曲面必須合並在一起,只能有一個面組分型必須等於或超過胚料拷面分模法常用種子曲面來做,選中邊临面,按下SHIFT選擇排除面(排除面圍斷種了曲面後就選中了),復制時可點擇項—排除曲面並填充孔.補破孔法:就是拷面法所用的分型面減去產品面後剩余的曲面,常用填充做,還有通過裙邊做做分型面補破孔時出現分模失敗,提示有間隙,可在出現間隙的地方復制出產品表面與分型面合並後再分即可解決.補破孔面可做得超出破孔,分成率更高.裙邊曲面:單擊分型線—彈出側面影響曲線對話框—提示選取直接中鍵(會自動生成曲線,但對於不規則的零件這曲線有時會多,有時會斷,就需要整理.)選中一條邊,按下SHIFT點相鄰另一鏈邊,點鼠標右鍵加亮整個曲線時復制.粘貼也可得也分型線,這樣做還更准確些.點分型面.—裙邊曲面—選擇曲線—完成—在裙邊曲面對話框中點延伸—觀察是否有方向錯誤的點,如有—點添加—選取不直的點(可框選)—確定—系統提示選取將垂直於此方向的面—選擇工件表面—正向—兩次中鍵完成.體積塊分模:用體積塊填補所有的破孔.1.用拉伸,旋轉的方法做出實體2.做面組後實體化.做體積塊時,做一個體積塊要一次完成,如拉伸後要切削,拔模都須一次完成後再點勾.如果沒做拔模點勾後再選中編輯定義也做不了了.分型面常常要修改—点模型树窗口的设置—树过滤器—显示—特征—确定以后就可以看选中特征并编辑定义了.5.分割体积块a:点分割体积块—两下体积块—所有工件—中键—选择分型面—中键—信息窗显示所有元素已定义—点确定.输入体积块名字.如上模CAV(动模)下模COR(定模)可着色查看—确定.b:从已有体积中分出体积块(如做芯子,斜顶.滑块等)点一个体积块—模具体积块—中—选择面组(上模或下模)—点>> —中—选择分型面—中—信息窗显示所有元素已定义—点确定.输入体积块名字(这里会显示选择岛.如有上模岛1下模岛2滑块岛3如果你选岛1那么测滑块就和下模成一组了)—中键两三次.6.抽取体积块点模具元件—抽取(或点型腔插入图标)—全选体积块—点高级—全选—点复制自上方的打开图标选择一个模版(在工作目录里templates文件夹里text上面一个选mmns_part_solid.prt为方便可把它复制到分模工作目录内.)—确定.7.摭蔽点摭蔽图标—选择元件/分型面进行摭蔽.选不了的新建层隐藏.8.插入流道插入—流道—选择形状(如圆角)--输入半径—草绘流道(在这里可能不好选草绘面,可取消将上模或下模摭蔽后再来做)—草绘完成后弹出定义相交元件对话框—在模型树窗口单选体积块再回到相交元件窗口全选—确定--信息窗显示所有元素已定义—点确定.流道的設計,盡量做到平衡,有I型和H型布置.有平衡和非平衡布置,一些一模多穴的產品用非平衡布置,優點是型腔排列緊湊,分流設計簡單,便於冷卻系統的安排,透明度很高的塑膠材料,模具上一般需要設計成S型流道,扇形膠口.這樣可減少注塑過程中形成流紋.8.编辑体积块如:做上模水口.在模型树窗口选中上模右击打开—进入零件图模块进行拉伸,旋转切除材料,以完成流道设计—保存—关闭窗口.如做导柱.打开下模—拉伸实体导柱—保存—关闭窗口—刷新型腔后点模具模型—高级实用工具—切除—选择要切除的(上模)—中键—选择切除参照(下模)—中键—完成.定义精度.在分模时会遇到分模失败,故障排除提示修改精度.A相對精度点编辑—设置—精度—输入”0.001”—点是—完成.b 绝对精度定义绝对精度与参考零件一样:enable_absolute_accuracy设置为yes修改變量後—點編輯—設置—精度—打ㄨ—默認(絕對/選取模型0—雙擊零件—兩次是—退出.分解視圖:通常用視圖—分解觀察,但這樣但了後保存下次打開時就沒有了,點模具進料孔—定義間距—定義移動—選擇移動的部件—中健—選擇移動參照—輸入移動間距—中健完成這樣分解後還可以自動一步步的查看.斜頂1.斜頂的抽芯要有中夠的距離,要大於產品的倒扣部分.2.要注意斜頂在模芯裡的定位,一般要對斜頂設計掛台或一段豎直的部分來解決這個問題,3.斜頂一般在10度以內,對於斜頂需要的抽芯距離特別長時可設計成大角度斜頂,其斜頂可達20度,4.斜頂在頂也過程中不能與產品其它部分相干涉.模具設計變更1用參數化進行模具設計變更設計原理就是通過PROE自身的參數化功能,自動再生,再生過程中有失敗特征的再手動編輯.適用於產品變更不在分模面上的膠位,如果改動在分模面上,被原有特征參照太多,這們失敗的地方就很多,操作方法:復制分模文件夾,再復制變更後的產品模型到分模文件裡,要求變更的同原模型名且版本更高.運行PROE—打開分模文件夾—打開.mfg文件—繼續找開變更後的模型**.prt—點擊窗口切換回分模文件—再生--…..在参数化再生后,有些地方做了加材料加工当加材料的如果不能烧焊的情况下要做成镶件:在菜单管理器中选取—模具元件—创建—系统提示”是否要使已有的模型元件受影响?”—点否—弹出元件创建对话输入名字(如COR_IN5)—在创建选项对话中选[创建特征]—点确定—在菜单管理器特征操作项选—实体/加材料/拉伸/实体—完成.—定义内部草绘….完成后返回(有的镶件有多个,做好一个后在模型树选中它右击打开通过复制,镜像就可完成)對於一模多穴的情況來說,如果能用參數化則很方便,因為所有的模穴都可再生完成.2用裝配法都進行模具設計變更設計原理裝配法改模就是把改動後的產品裝配到裝配到分模圖檔裡,和原有參照模型重合,然後將前後模該加的地方加,該減的地方減,再將加減的地方做成滑塊,芯子等,(要注意能不能燒焊,能不能鑲件)從面達達到改模的目的.操作方法觀察變更的地方.新建—組件—裝配原有模型—再裝配變更後模型與原模型重合—選取變更後模型—視圖—顯示造型—線框.這樣就可觀察到那些地方變更了.還要通過分析測量其變更量.(也可線框顯示變更前模型來對比更好的發現變更的地方.這個圖檔僅用於觀察用,無實際用途.—關閉窗口.設置新模型縮水率:點打開按鈕—找開變更後的模型—編輯—設置—在彈出的菜單管理器中選取收縮—按比例—…..關閉窗口.裝配新模型:打開分模文件裡.asm文件—遮蔽相關部件—點裝配按鈕裝配新模型.—完全約束後完成.遮蔽原模型切除上下模(用於加膠的情況):點編輯—元件操作—在彈出的菜單中選取切除—選要切的( 上/下模)—選參照(新模型)—完成.(切除後可用線框顯示觀測是否與新模型完全重合.)復制幾何做變更:在分模圖檔裡遮蔽除新模型的所有部件.—找開要變更的部件(如選中下模芯塊右擊打開.—點插入—共亨數據—復制幾何—在彈也的面板上先點起(僅限出版幾何)按鈕—點參照—在參照窗口參照模型下點打開按鈕—選擇分模組件.asm—彈出放置對話框—接受默認選項點確定—選擇要復制的幾何類型(曲面合集/鏈/參照.在要的框裡點”按下此處添加項目”—系統自動彈回到分模窗口裡.選取要復制的所有面—中鍵完成.將復制的面做成實體.將變更的地方做成滑塊或芯子:在模具組件.asm文件裡點擊(在組件裡創建元件)按鈕.—做镶件切除镶件:点模具模型—高级实用工具—切除—选择要切除的(原部件)—中键—选择切除参照(镶件)—中键—完成.模具元件后续处理:在做镶除镶件后,镶件做和一般是直角的,这时可能要给他做一圆角便于加工,还有如果镶件与模胚是过渡配合就不利于脱模,要做成间隙配合.选中刚做了切除处理的元件,右击打开.—在模型树选上”切出标识1386”编辑定义—点击选项去除勾选(属性)—中键完成. 再对其做圆角.偏移等(做偏时不参只选中一个面,那就是等于复制出一个面来,要选中一个环形面,或实体缺口处的三边面.)上面说的是在原有部件上加材料的方法,这样加了后一般情况下要把其做成一个滑块切下来,这样才便于修模新做镶件,滑块:打开分模组件.asm文件.单击创键(在组件下创键元件)按钮—输入名字(如COR_IN3)弹出创建选项对话框,选择[空]单选项—确定.在模型树中选中COR_IN3右击打开—再次使用知复制几何—系统自动弹回组件窗口(或从文件夹内去选择所要的部件)后在过滤器里选择零件,选中要复制的零件(也可选中零件的一个面,再右击选择实体表面也可全选中部件所有的面)—点击选项—去除勾选”—中键(这样就把整个零件表面复制过来了)—选中表面—实体化(做这些只是为镶件做参照用)—点选拉伸—草绘镶件—去除材料并反向(这里的反向不是拉伸方向反向,而是去除材料反向,在去除材料的后面一个图标不是前面)—这样就做出了镶件.—关闭窗口回到分模组件文件—点编辑—元件操作—在弹也的菜单管理器里选择切除—选取要切除的部件—中键—再选取切除参照部件(镶件)—两次中键完成.对于一些形状没变,尺寸有改变的,如圆柱可高了5MM,可以不用复制几何现做成实体,直接选中改变面偏移就可以了.(当加材料的如果不能烧焊的情况下也要做成镶件)干涉检测:分析—模型—全局干涉—弹出全局干涉对话框—单击鼠标中键—如果无干涉在系统信息栏就会提示全局无干涉,如果有会会干涉窗口列出来.把EMX解压到D:\PROGRAM FILES在CONFIG.PRO里加protkdat D:\program files\emx41/text/protk.dat我的电脑_属性_高级_环境变量_新建_名lang值chs。

PROE教程-第2章_模具型腔布局

2.2.1 自动创建工件

创建工件的方法主要有两种: 创建工件的方法主要有两种:一种是将预先设计好的 工件模型装配到模具模型中, 工件模型装配到模具模型中,另一种是在模具设计环境中 利用Pro/E提供的自动或手动工具创建工件。 提供的自动或手动工具创建工件。 利用 提供的自动或手动工具创建工件 自动创建工件是指根据参照模型的大小和位置自动生 自动创建工件是指根据参照模型的大小和位置自动生 成工件,下面对自动创建工件的方法进行介绍。 成工件,下面对自动创建工件的方法进行介绍。

系统弹出“布局”对话框, 单击“预览”按钮,可查 看参照模型当前的定位效 果

单击“参照模型起点与 定向”栏中的“选取” 按钮 弹出“坐标系类型”菜 单栏,选择“动态”菜 单

弹出“参照模型方向”对话框, 单击“旋转坐标系”按钮 ,并选 中“X”轴,然后在“数值”文本 框中输入“90”,并按【Enter】键, 将坐标系围绕X轴旋转90°

在“模具模型”菜单栏中选择“定 位参照零件”菜单,或者单击模具 工具栏中的“模具型腔布局”按钮, 系统将打开此“布局”对话框(即 模具型腔布局工具),利用该对话 框可以添加、定位和阵列排布参照 模型,以创建不同类型的多腔模布 局,如矩形布局、圆形布局等

下面使用模具型腔布局工具创建一个多腔模布局。 下面使用模具型腔布局工具创建一个多腔模布局。

系统弹出“实体” 菜单栏,选择 “伸出项”菜单

弹出“实体选 项”菜单栏, 选取一种特征 工具,并选择 “完成”菜单, 系统将打开相 对应的操控面 板或对话框, 然后按照创建 实体特征的方 法创建工件即 可

2.2.3 按尺寸设置收缩率

proe 分模的几种方法,绝对经典

proe分模的方法常规来说,有以下几种:

1.通过copy surface的方法,做完整的分型面,将公母模分开,该方法在林清安的书中讲的比较详细。

2.只补产品的破面和模仁靠破插破面,将产品分开,类似于剪影曲线和裙边,但不完全相同。

3. 不用做分型面,直接通过做体积块通过合成的方法来生成模仁。

4.做一个简单分型面将模仁分开(结构不一定完全对),然后再用另外的简单分型面将已分开的模仁二次或三次分割,再通过合并体积块生成正确的模仁,适用于手机模具类,占用内存小,计算机要求低。

5.通过裙边(其实裙边所需的曲线并不一定是剪影曲线,可以是其他类型的曲线)并配合其他曲面命令,分割曲面结构复杂的模具,比较常见,但要求分模技巧高,并且计算机的要求较高。

适合做复杂模具。

6.asm档中开模,适合于在mfg中无法开模零件的开模,父子关系复杂,再生容易出问题,但是开模中最强大的一种方法,也比较常见。

应用拉伸法、阴影法和裙边法中的两种方法,在ProeE软件中设计模具分型面

(5)在弹出的链菜单中,选择特征曲面命令。然后在系‘选择包含曲线‘的提示下选取影像曲面。

(6)单击预览按钮,预览所创建的分型面,然后单击

塑件:

定义坯料:

定义内部草绘,确定基准面

创建坯料:

设置收缩率:

创建侧面影像曲线:

(1)在弹出的 菜单中,选择 → → 命令,系统弹出“侧面影像曲面”对话框。

(2)在系统“选取将垂直于此平面的平面”的提示下选取平面,选择 命令,认可默认投影方向。

(3)遮蔽参照件和胚料。

(4)在侧面影像曲线中选取所需的链。在弹出“侧面影像曲线“的对话框中双击环选取对话框,选择链选项然后选取列表选项如图示

(7)工具栏完成按钮,完成创建分型面

创建滑块的分型曲面

分割体积块

(1)选择 → 选择 → →

此时弹出“分割“对话框。

(2)在系统 的提示下,选取前面所创建的分型面,并单击“选取“对话框 按钮,再单击对话框中 按钮

(3)在系统弹出“属性”对话框,同时胚料中分型面上侧的部分变亮。

(4)在系统弹出“属性”对话框,同时胚料中分型面下侧的部分变亮

(5)单击 对话框中的 按钮,预览所创建的分型面,然后单击 按钮完成操作。

(6)在工具栏中单击完成按钮 ,完成分型面的创建。

分型面如下图所示:

定义模具开启:

步骤一:遮蔽参照零件和坯料

步骤二:定义模具开模间距选择定义移动

模具开模部分如图所示:

共页第页

上下部分:

分型曲面:

二、采用阴影法设计分型面

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ProE WildFire分模教程之典型风扇的非典型分模处理

【概述】本教程通过对一个典型的输入风扇模型进行分模处理的详细过程讲解,演示了在对一些特殊模型的特殊分型面创建时所使用一些特殊的处理方法。

1. 产品检查和出模分析

在我们进行分模之前,当然是首先要进行产品检查,检查包括产品的模型质量,出模处理检查和出模方法分析。

本文主要探讨分模的处理方法,所以也将集中讨论出模检查和出模方法的分析了。

当然本文讨论的是软件层面上的处理,至于实际的工艺优化和模具结构合理化问题不在本文讨论之列。

模型:fs2.prt

1.1. 拔模检查

分模之前,当然需要进行拔模检查,通过检查我们发现原始的模型有严重的出模问题(图fan.1.01),对于典型的风扇模,因为页片的特殊性,通常分型面都是从叶片顶过渡到叶片底的,如图fan.1.02。

对于这样模型,分型面创建的最好时机应该是在产品模型创建的时候,而且也应该是在产品模型创建的时候做好的。

但是对于这个具体的案例,我们的模型是输入模型,再回去更改是不可能的。

在这种情况下我想通常的做法都是先处理好模型的问题然后再进行分模处理,只是对于这样的模型,作出模处理需要的功夫相信也不少了。

在本教程中,我将使用一个特殊的处理方法,那就是分好模之后再单独处理内模的出模问题,虽然这样看起来似乎有点不正规,但对于这种特殊的模型却可以省下很多功夫。

2. 分型面的创建

本文中不再讨论模具装配的创建,因为这不是本文的重点,对创建模具装配有疑问的可以自己查找相关资料和教程,下面我们展开本文的主要内容:分型面的创建。

对于像风扇这类曲面比较特殊的产品,通常的分型面创建可以使用原始曲面偏距的方式来进行,这样得到的分型面都于封胶位是比较好的。

但分析本例的模型,就会发现不适用。

虽然采用直接延伸的方法来创建分型面从理论上也是可以的,但那样得不到一个高质量而模具结构合理的分型面的。

像这种情况下,利用边界进行可边扫出是创建高质量分型面的有效方法。

直接使用边界作为扫出的边界,使用垂直投影的方法投影平面选择出模方向的平面,草绘的截面就用一条水平线段便可以了,为了避免因为边界质量问题而导致在Splite的时候因小间隙而导致的失败,我们在做扫出的截面时候可以认为地往料位方向延伸一点(图fan.2.01)。

这样我们就可以得到一个比较顺滑的随型分型面(图fan.2.02)。

运用类似的方法我们创建了下面的几条主要边上的分型面,所有的转角上的面我们都空出了,这是因为这些转角的地方的边界已经不在分型线了,所以不能直接扫出。

但在实际的模型中,我们的分型面并没有我们所期望的那么“规则”,总会有这样那样的“小别扭”,比如对本例的模型,如果都使用水平线段作截面,那么在其中的一段得到的分型面就会和相邻的过渡变的太快,或者说高度相差比较多(图fan.1.05)。

这时候我们就可以通过加角度或添关系的方法来把分型面的过渡调得跟顺滑

而对于另外的一些边界,甚至会因为输入而产生这样那样的问题,导致扫出不可选或不连续,这个时候我们甚至可以人为地添加一条新的沿边界的曲线。

并使用这条新的曲线作为轨迹扫除分型面,因为我们的分型面是伸入到料位的,所以不用担心会因边界的改变而产生不封闭料位的现象而导致splite失败。

图fan.2.07 图fan.2.08

总之我们在处理这种输入模型的时候要根据不同的情况进行灵活处理。

然后我们构建三个转角之间的顺滑过渡曲面并合并,基本上一个叶片的主要分型面就创建好了(图fan.2.09)。

图fan.2.09

然后我们构建往下的枕位,当然要保留足够的封胶位。

在构建从枕位到主分型平面的过渡时我们需要根据分型面的走势采取灵活的过渡面创建方法。

例如对于低侧的过渡面,因为我们的主分型面是在圆角底的一个平面,所以我们先构建一块平面然后创建枕位和平面之间的过渡面(图fan.2.11和fan.2.12)。