2镍含量对2200MPa级超高强度钢力学性能的影响

钢材中各元素对性能性的影响

钢材中各元素对性能性的影响钢材是一种合金材料,由铁和碳以及其他一些合金元素组成。

这些合金元素对钢材的性能有着重要的影响。

以下是一些常见合金元素及其对钢材性能的影响:1.碳(C):碳是钢中最重要的合金元素之一、它可以增加钢的硬度和强度,提高钢的耐磨性和耐蚀性。

高碳钢通常用于制造刀具和弹簧,而低碳钢用于制造汽车零部件和钢材结构。

2.锰(Mn):锰可以增加钢的硬度和强度,并提高钢的韧性。

锰也有助于钢的抗变形和耐疲劳性能。

锰的含量通常在0.3%-1.65%之间。

3.硅(Si):硅可以提高钢的强度和硬度。

在不锈钢中,硅还有助于提高耐高温和耐腐蚀性能。

硅的含量通常在0.15%-0.5%之间。

4.磷(P)和硫(S):磷和硫是常见的杂质元素,它们会降低钢的韧性和塑性,使钢易于出现脆性断裂。

因此,在高品质钢材中通常限制其含量,并采取措施去除或减少这些元素。

5.铬(Cr):铬可以提高钢的抗腐蚀性能,特别是在高温和潮湿环境中。

在不锈钢中,铬的含量通常在10%-30%之间。

6.镍(Ni):镍可以提高钢的强度和韧性,并改善钢的耐腐蚀性能。

镍的含量通常在8%-25%之间。

7.钼(Mo):钼可以提高钢的硬度和强度,特别是在高温下。

钼还能提高钢的耐腐蚀性能和抗变形能力。

钼的含量通常在0.2%-5%之间。

8.钛(Ti):钛可以细化钢的晶粒结构,提高韧性和强度。

钛还能和氮形成氮化钛,进一步提高钢的硬度和耐磨性。

9.铌(Nb):铌可以改善钢的韧性和抗变形能力。

铌还能形成碳化铌,进一步提高钢的硬度和耐磨性。

10.钒(V):钒可以提高钢的硬度和强度,特别是在高温下。

钒还能提高钢的耐磨性和耐腐蚀性能。

钒的含量通常在0.1%-0.5%之间。

除了以上列举的合金元素外,还有其他一些合金元素,如铜(Cu),铝(Al),氮(N)等,它们也可以影响钢材的性能,但作用相对较小。

总之,合金元素的含量和种类对钢材的性能有着重要的影响。

钢铁生产厂商根据钢材的具体用途和要求,通过调整合金元素的含量和比例,来获得所需的钢材性能。

各种合金元素对钢性能的影响

各种合金元素对钢性能的影响合金元素是钢中添加的一种或多种元素,可以改变钢的性能和特性。

以下是常见的合金元素对钢性能的影响:碳:碳是钢中最常见的合金元素之一,是钢的基本元素。

碳的含量越高,钢的硬度和强度就越高,但韧性和可塑性下降。

碳含量低的钢具有良好的可塑性和韧性,适用于加工成形和冷加工。

铬:铬能够增加钢的耐腐蚀性能。

当铬含量达到一定程度时,可以形成薄而致密的氧化铬层,有效防止钢材表面的进一步氧化和腐蚀。

铬还能提高钢材的强度和硬度。

镍:镍可以提高钢的耐腐蚀性能和抗热性能。

镍会改善钢的韧性和可塑性,并且有助于提高钢的强度。

镍合金用于制造耐热钢和耐腐蚀钢,如不锈钢。

钼:钼可以提高钢的强度、硬度和耐热性能。

钼合金特别适用于高温等恶劣工作条件下使用的钢材,如高速切削工具钢和高温合金钢。

锰:锰是一种重要的合金元素,可以增加钢的强度和硬度,并提高磨削性能和耐磨性。

锰还能提高钢的可塑性和韧性,并促进钢的晶界强化。

钢中还可能添加其他合金元素,如钼、钒、钛、铌等元素,它们各自有不同的作用。

钼:钼能够提高钢的高温强度、硬度和抗腐蚀性能,尤其适用于制造高温合金和耐蚀钢。

钒和钛:钒和钛能够提高钢的硬度、强度和耐磨性。

它们通常用于制造高速切削工具钢和高强度低合金钢。

铌:铌能够提高钢的强度、韧性和可焊性。

铌合金钢通常用于制造高强度结构钢和耐蚀钢。

以上只是一些常见的合金元素及其对钢性能的影响,实际上还有很多其他合金元素可以根据需要添加到钢中,以满足特定的工程要求和应用需求。

不同的合金元素的添加量和比例也会对钢的性能产生不同的影响,需要根据具体情况进行调整和控制。

镍元素在高锰钢中的作用

镍元素在高锰钢中的作用

镍元素对提高铸件的力学性能和改善工艺性能均由明显的效果,海钺铸造厂多年生产中得到以下结论:

镍固溶于高锰钢奥氏体中,对奥氏体的稳定性有着重要作用。

在300~500℃间能抑制针状碳化物析出,提高了高锰钢大的脆性温度,使高锰钢对切割、气焊及工作温度的敏感性减低。

镍含量增加对屈服强度影响较小,使抗拉强度略下降、塑性上升、加工硬化速度变慢。

常温时随着镍含量的增加,高锰钢的冲击韧性反而有所降低。

镍的这种作用与硅相似,它能减少碳在奥氏体中的溶解度,相对促使碳化物的析出。

从而使高锰钢的冲击韧性降低。

镍对碳含量降低的高锰钢的常温冲击韧性没有影响,低温时的冲击韧性随镍含量的增加而提高。

镍使铸态组织中奥氏体的量明显增加,所以无论是常温或是低温下铸态高锰钢的冲击韧性都随镍含量的增加而提高,而且提高的幅度比热处理后要大得多。

由于镍降低脆性转变温度,所以随镍含量的增加,低温冲击韧性和常温冲击韧性的比值随镍含量的增加而提高。

镍可以改善钢的加工性能,如锻压性能、焊接性能,减少铸件的裂纹。

它的稳定奥氏体的作用可以使钢在热处理过程中,防止冷速缓慢或水韧处理时的温度过低等原因而引起的碳化物析出。

因此在高锰钢中加入镍可以简化生产工艺。

镍不影响钢的加工硬化性能和耐磨性,因此不能用加镍的方法提高耐磨性能。

但是镍如果和钛、铬、硼等同时加入钢中,可以提高钢的基体硬度,在非强冲击磨料磨损的工作条件下,可以提高耐磨性。

镍对铸件结晶组织也有影响。

在钢中加入0.9%~3.25%的镍可消除低倍组织中的穿晶,可以细化晶粒。

镍Ni元素对钢材性能影响

镍Ni元素对钢材性能的影响1.能提高钢的强度和韧性,提高淬透性.含量高时,可显著改变钢和合金的一些物理性能,提高钢的抗腐蚀能力.2.镍能提高钢的强度,而又保持良好的塑性和韧性。

镍对酸碱有较高的耐腐蚀能力,在高温下有防锈和耐热能力。

但由于镍是较稀缺的资源,故应尽量采用其他合金元素代用镍铬钢。

3.镍在钢中的影响有:a.增进钢的硬化能。

b.能降低热处理时的淬火温度,因之在处理时变形小。

c.能增加钢的韧性。

d.高镍合金钢能耐腐蚀,例如:不锈钢就含有8%左右的镍。

a.在适量下,锰量增加可增加钢之最大强度及硬度。

b.锰有脱氧及脱疏成效,故锰能发掸钢之锻造性与可塑性。

c.锰在钢中含量多,可降低钢之淬火温度。

d.可增进钢之硬化深度,尤其在含碳量高之油硬性锰钢为最显著。

5.提高塑性及韧性,(提上下温韧性更明显),改善耐蚀性能,与铬、钼联合使用,提高热强性,是热强钢及不锈耐酸钢的主要合金元素之一;6.镍的有益作用是:高的强度、高的韧性和良好的淬透性、高电阻、高的耐腐蚀性。

①一方面既强烈提高钢的强度,另方面又始终使铁的韧性保持极高的水平。

其变脆温度那么极低。

〔当镍<0.3%时,其变脆温度即达‐100℃以下,当Ni量增高时,约4~5%,其变脆温度竞可降至‐180℃。

所以能同时提高淬火结构钢的强度和塑性。

含Ni=3.5%,无Cr钢可空淬,含Ni=8%的Cr钢在很小冷速下也可转变为M体。

Ni的晶格常数与γ‐铁相近,所以可成连续固溶体。

这就有利于提高钢的淬硬性,Ni可降低临界点并增加奥氏体的稳定性,所以其淬火温度可降低,淬透性好。

一般大断面的厚重伯都用加Ni钢。

当它同Cr、W或Cr、Mo结合的时候,淬透性尤可增高。

镍钼钢还具有很高的疲劳极限。

〔Ni钢有良好的耐热疲劳性,工作在冷热反复。

σ、αk高〕③在不锈钢中用Ni,是为了使钢具有均匀的A体组织,以改善耐蚀性。

④有Ni钢一般不易过热,所以它可阻止高温时晶粒的增长,仍可保持细晶粒组织。

2200MPa级超高强度低合金钢的组织和力学性能

性能的影响。结果表明, 试验钢经淬火及低温回火后得到板条马氏体、ε碳化物和少量残余奥氏体组织。碳的质量分数为

0.5%能使钢的强度达到2 200 MPa。添加1.75%质量 分数的硅使钢的强度提高约100 MPa, 其抗回火稳定性高, 在270 ℃回

火下其抗拉强度仍在2 200 MPa以上。

关键词: 低合金; 超高强度钢; 力学性能; 组织

由 图2可 知 , 随 淬 火 温 度 的 升 高 , 抗 拉 强 度 、洛 氏 硬度和断面收缩率先缓慢提高到最大值后开始缓慢 下降, 屈服强度则呈现出下降趋势。而延伸率和冲击

原始状态 退火

900

ห้องสมุดไป่ตู้

奥 氏 体 化 900 ℃ 5分

晶粒度

800

700

600

温 度 /℃

500

400

300

200

100

0 0.5 1

图1 试验钢的连续冷却转变( CCT) 曲线

Fig.1 Continuous cooling transformation curves

吸 收 功 随 淬 火 温 度 升 高 分 别 在8%~10%、10~13J范 围 内变化, 变化不明显。经900 ℃淬火和200 ℃回火后试 验钢的抗拉强度均在2 200 MPa以上。

在150~350 ℃温度范围内, 随着回火温度提高, 两 种钢的抗拉 强度 、洛 氏 硬 度 都 呈 线 性 下 降 趋 势 , 断 面

钢材中的合金与杂质含量对其性能的影响

钢材中的合金与杂质含量对其性能的影响工业纯铁的塑性很好,但强度很低,一般不能满足实际需要。

通常加入Si、Mn等合金钢元素改善钢材性能,以满足实际要求。

另外,钢材在冶炼的过程中不可避免的含有C,S,P等杂质元素。

它们的存在,对钢材的性能也有很大影响。

1 对钢材力学性能的影响1.1 杂质的影响1.1.1 碳的影响碳与铁可以形成一系列化合物:Fe3C,Fe2C,FeC等。

碳能提高钢材的强度和硬度,但会降低钢材的塑性。

碳含量增加0.1%,钢材的抗拉强度可提高70MPa,屈服点提高28 MPa。

含碳量大于6.67%的合金脆性大,不具有实际使用价值。

海洋工程用钢根据碳的含量一般可分为三类(Section 8, API RP-2A-WSD, 1994):①普通钢。

含碳量小于或等于0.4%。

最小屈服应力为280MPA。

②高强度钢。

碳含量为0.45%或更高。

屈服应力在280MPA和360MPA之间。

③对于屈服应力大于360MPA的超高强度钢要限制使用。

1.1.2 硫的影响硫通常以FeS的形式存在于钢材中。

FeS塑性差,熔点低。

钢水结晶时FeS 分布于晶界周围。

在800 0C~1200 0C时,轧制或铸造会导致晶界开裂,此现象即通常所说的钢的热脆现象。

若钢材中有Mn,则可形成高熔点的MnS(1600 0C)。

钢水在结晶时,MnS 呈颗粒分布于晶内,这样就可以大大降低硫的危害。

作为有害杂质,钢材中的硫含量通常限制在≤0.04%。

1.1.3 磷的影响钢材中的磷能全部溶于中,使其在室温下的强度升高,塑性降低,产生冷脆现象。

除上述有害方面外,磷对钢材有很高的强化作用。

磷提高钢材的屈服强度比镍高10倍,比锰高5倍,比铬高5倍,比铜高2.5倍,比硅高2倍,比钛高1.7倍。

磷提高钢材的极限强度比镍高6倍,比锰高5倍,比铬高3倍,比铜高1.1倍,比硅高1.3倍,比钛稍低。

此外,磷、铜共存可大大提高抗腐蚀性。

针对磷使钢脆化,冲击韧性降低,生产中一般把磷控制在0.12%以下。

镍、钼元素对不锈钢的影响

镍元素对不锈钢的影响镍在不锈钢中的主要作用在于它改变了钢的晶体结构,在不锈钢中增加镍的一个主要原因就是形成奥氏体晶体结构,从而改善诸如可塑性、可焊接性和韧性等不锈钢属性,所以镍被称为奥氏体形成元素。

普通碳钢的晶体结构称为铁素体,呈体心立方(BCC)结构,加入镍,促使晶体结构从体心立方(BCC)结构转变为面心立方(FCC)结构,这种结构被称为奥氏体。

镍是奥氏体不锈钢中的主要合金元素,其主要作用是它改变了钢的晶体结构并稳定奥氏体,使钢获得完全奥氏体组织,从而使钢具有良好的强度和塑性,韧性的配合,并具有优良的冷,热加工性和冷形成性以及焊接,低温与无磁等性能,同时提高奥氏体不锈钢的热力学稳定性,使之不仅比相同铬,钼含量的铁素体,马氏体等类不锈钢肯有更好的不锈性和耐氧化性介质的性能,而且于表面膜稳定性的提高,从而使钢还具有更加优异的耐一些还原性介质的性能.1 镍对组织的影响镍是强烈一百万并稳定奥氏体且扩大奥氏体相区的元素,为了获得单一的奥氏体组织,当钢中含有0.1%碳和18%铬时所需的最低镍含量约为8%,这便是最著名18-8铬镍奥氏体不锈钢的基本分,奥氏体不锈钢中,随着镍含量的增加,残余的铁素体可完全消除,并显著降低σ相形成的倾向;同时马氏体转变温度降低,甚至可不出现λ→M相变,但是镍含量的增加会降低碳在奥氏体不锈钢中的溶解度,从而使碳化物析出倾向增强.2 镍对性能的影响镍对奥氏体不锈钢特别是对铬镍负数氏体不锈钢力学性能的影响主要是由镍对奥氏体稳定性的影响来决定,在钢中可能发生马氏体转变的镍含量范围内,随着镍含量的增加,钢的强度降低页塑性提高,具有稳定奥氏体组织的铬镍奥氏体不锈钢韧性(包括极低温韧性)非常优良,因而可作为低温钢使用,这是众所周知的,对于具有稳定奥氏体组织的铬锰奥氏体不锈钢,镍的加入可进一步改善其韧性.镍还可显著降低奥氏体不锈钢的冷加工硬化倾向,这主要是由于奥氏体稳定性增大,减少以至消除了冷加工过程中的马氏体转变,同时对奥氏体本身的冷加工硬化作用不太明显,不锈钢冷加工硬化倾向的影响,镍降低奥氏体不锈钢冷加工硬化速率,与降低钢的室温及低温强度,提高塑性的作用,决定了镍含量的提高有利于奥氏体不锈的冷加工成形性能,提高镍含量还可减少以至消除18-8和17-14-2型铬镍9钳)奥氏体不锈钢中的δ铁素体,从而提高其热加工性能,但是,δ铁素体的减少对这些钢种的可焊接性不利会增大焊接热裂纹丝倾向,此外,镍还可显著提高铬锰氮(铬锰镍氮)奥氏体不锈钢的热加工性能,从而显著提高钢的成材率在奥氏体不锈钢中,镍的加入以及随着镍含量的提高,导致钢的热力学稳定性增加,因此奥氏体不锈钢具有更好的不锈性和耐氧化性介质的性能,且随着镍含量增加,耐还原性介质的性能进一步得到改善.值得指出,镍还是提高奥氏体不锈耐许多介质穿晶型应力腐蚀的唯一重要元素.在各种酸介质中镍对奥氏体不锈钢耐蚀性能的影响,需要指出,在高温高压水中的一些条件下,镍含量的提高导致钢和合金的晶间型应力腐蚀敏感性增加,但是这种不利作用会由于钢及合金中铬含量的提高而获得减轻或受到抑制.随磁卡奥氏体不锈钢中镍含量的提高,其产生晶间腐蚀的临界碳含量降低,即钢的晶间腐蚀敏感性增加,至于对奥氏体不锈钢耐点腐蚀及缝隙腐蚀的性能,镍的作用并不显著,此外,镍还提高奥氏体不锈钢的高温抗氧化性能,这主要与镍改善了铬的氧化膜的成分,结构和性能降低,并且镍含量越高越有害,这主要是由于钢中晶界处一百万低熔点硫化镍所致.钼元素对奥氏体不锈钢的影响一般来说,简单的铬镍(及铬锰氮)奥氏体不锈钢仅用于要求不锈性和耐氧化性介质(比如硝酸等)的使用条件下,钼作为奥氏体不锈钢中的重要合金元素加入到钢中使其使用范围进一步扩大,钼的作用主要是提高钢在还原性介质(比H2SO4,H3PO4,以及一些有机酸和尿素环境)的耐蚀性,并提高钢的耐点腐蚀及缝隙腐蚀等性能.1 钼对组织的影响钼和铬都是形成和稳定铁素体并扩大铁素体相区的元素,钼形成铁素体的能力与铬相当.钼还促进奥氏体不锈钢中金属间相,比如σ相,,κ相,和Laves相等的沉淀,对钢的耐蚀性和力学性能都会产生不利影响,告别是导致塑性,韧性下降,为使奥氏体不锈钢保持单一的奥氏体组织,随着钢中钼含量的增加,奥氏体形成元素(镍,氮及锰等)的含量也要相应提高,以保持钢中铁素体与奥氏体形成元素之间的平衡.2 钼对性能的影响钼对奥氏体不锈钢的氧化作用不显著,因此当铬镍奥氏体不锈钢保持单一的奥氏体组织且无金属间析出时,钼的加入对其室温力学性能影响不大,但是,随着钼含量的增加,钢的高温强度提高,比如持久,蠕变等性能均获较大改善,因此含钼不锈钢也常在高温下应用,然而,钼的加入使钢的高温变形抗力增大,加之钢中常常存在少量δ铁素体因而含钼不锈钢的热衷加工性比不含钼钢为差,而且钼含量越高,热加工性能越坏,另外,含钼奥氏体不锈钢中容易一百万κ(σ)相沉淀,这将显著恶化钢的塑性和韧性,因此在含钼奥氏体不锈钢的生产,设备制造和应用过程中,要注意防止钢中金属间相的形成.钼在奥氏体不锈钢中的主要作用是提高钢的耐还原性介质的腐蚀性能和耐点腐蚀,耐缝隙腐蚀等的性能.分别为钼对铬镍奥氏体不锈钢在硝酸,硫酸,醋酸,磷酸和尿素等介质中耐蚀性的影响,可以看出,除在氧化性介质HNO3中处,钼的作用都是有益的,因此含钼的奥氏体不锈钢一般不用天耐硝酸的腐蚀,除非硝酸中含F-,Cl-等离子,虽然钼作用为合金元素对奥氏体不锈钢耐还原性介质,面点腐蚀及缝隙腐蚀的原因尚不完全清楚,但大量实验已指出,钼的耐蚀作用仅相当钢中含有较高量的铬时才有效,钼主要是强化钢中铬的耐蚀作用,与此同时,钼形成酸盐后的缓蚀作用也已为实验所证实.在耐高浓氯化物溶液的应力腐蚀方面,虽然钼作为合金元素对奥氏体不锈钢耐还原性介质,耐点腐蚀及缝隙腐蚀的原因尚不完全清楚,但大量实验已指出,钼的作用仅当钢中含有较高量的铬时才有效,钼主要是强化钢中铬的耐蚀作用,与此同时,钼形成钼酸盐后的缓冲作用也已为实验所证实.在耐高浓氯化物沉沦的应力腐蚀方面,虽然一此实验指同.3#以下的钼对奥氏体不锈钢的耐应力腐蚀性能有害,,但是由于常见铬镍奥氏体不锈钢多在含有微量氯化物及饱和氧的水介质中使用,其应力腐蚀又以点腐蚀为起源,因此含钼的铬镍钼奥氏体不锈钢由于耐点腐蚀性能较高,所以在实际应用中常常比不含钼钢具有更好的耐氯化物应力腐蚀性能.。

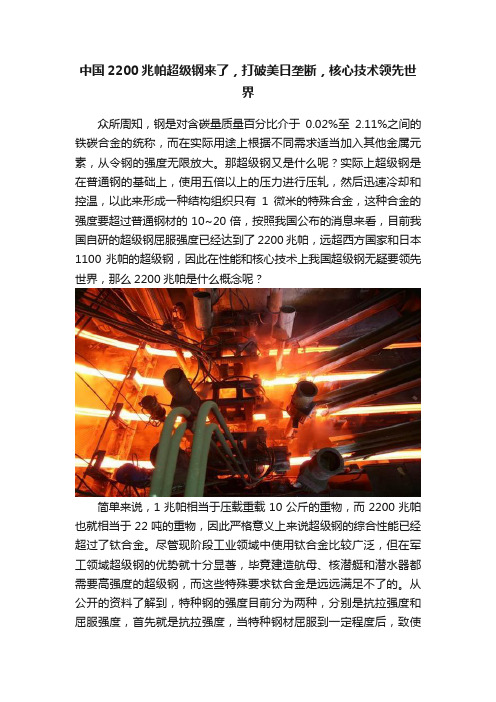

骄傲!中国成功完成2200兆帕超级钢,打破美日垄断

骄傲!中国成功完成2200兆帕超级钢,打破美日垄断众所周知,之前的中国在很多方面都受制于人,尤其是声称“世界第一“的美国,我们在很多方面都需要依靠其生产技术以及原材料。

但随着中国人民创新意识的逐渐深入,国家精神的日益渗透,我们决定不再受制于人,而是依靠自己的力量努力站起来,我们国家最近一项新的突破就是成功完成了2200兆帕超级钢,打破了美日垄断。

谈及钢铁,大家一定不足为奇,我们日常生活中最常见的就是钢铁材料了,那么我们今天谈到的超级钢究竟和我们经常见到的普通钢铁有什么区别呢?就让我来为大家揭晓吧。

在此之前世界上超级钢铁的屈服强度只能达到1100兆帕,但是如今,我们国家生产的超级钢铁可以使屈服度达到2200兆帕,这一定是我们国家的一大突破。

那么屈服度又是怎么一回事儿呢?屈服度意味着钢铁的强度和韧性,之所以称之为超级钢,是因为它在制造过程中所需要用到的压轧压力是普通钢铁的五倍,晶体颗粒更加细小。

我们知道的航空母舰的甲板的制造材料就需要用到我们今天的主角,超级钢,这一钢铁在制造过程中对于环境温度等因素有着更为严峻的考验。

既然,生产过程在各个方面有着如此高的要求,那么其生产成本是不是就更高了呢?其实不然,超级钢的生产成本相比普通钢铁来说要更低。

简而言之,超级钢就是性能高,成本低的钢铁材料。

相比美国日本来说,我们将超级钢铁的性能提升了将近一倍,这也就意味着我们国家正式打破了美日垄断,终于拥有了自己的生产技术。

不仅如此,如果将我们国家生产出来的超级钢铁用在我们国家的军事武器的建造上,对于该军事武器的战略性能的提升一定大大有帮助的,这么看来,拥有超级钢铁的生产技术会为我们国家的发展带来巨大的推动力。

同时这也表明,我们国家一定会逐步打破其他国家的各项垄断,实现国家独立自主。

这一希望寄托在我们的科技工作者身上,同时更加寄托在我们青少年的身上,这就要求我们要努力学好专业知识,早日为祖国的繁荣昌盛奉献自己的力量。

化学成分对高钢性能的影响的全面总结

加铬能提高高锰钢屈服强度,并改善形变硬化效果。与普通高锰钢相比,形变硬化达到相同的表面硬度时,加铬高锰钢所需的压缩变形量较小。研究发现,在化学成分(质量分数)1. 15%C和12.1%Mn的高锰钢中加入2.10% Cr后,其屈服强度由378MPa提高到429MPa,提高了13.5%;而断面收缩率由25. 2%降低到18. g%,降低了25%。在化学成分(质量分数)为1.00-10一1.4%C和12. 0% -14.0%Mn的高锰钢中加入1.85% Cr后,其冲击韧度平均值由113 J/Cfl12降低到86J/cm2,降幅高达23. g%。

一、什么是高锰钢?

高锰钢是指含锰量在10%以上的合金钢。也叫哈德菲尔德钢,是1882年由英国的R.A.Hadfield发明的性能优良的耐磨钢,具有明显的形变硬化特性,属Fe-Mn-C系奥氏体锰钢。经典高锰钢公称锰的质量分数为13%。ISO国际标准牌号为GX120Mn13,我国国标为ZGMn13系列,德国DIN标准为G-X120Mn13,俄罗斯国家标准为iior13n等。

(4) 铝在高锰钢中有什么作用?

关于铝在高锰钢中的作用,一直存在争论。铝在高锰钢中通常是作为脱氧剂加人的,加入量一般控制在0.6 -1.2kg/t(钢)。高锰钢中铝加入量过多时,钢液流动性明显下降,铸造性能恶化,底注包的水口砖容易被堵死,还会使钢的晶粒粗化,恶化高锰钢的力学性能,耐磨性也相应下降。但是,在磷含量较高的高锰钢中,适当增加铝含量,因磷和铝可以形成熔点约1800℃的化合物,且该化合物主要位于奥氏体晶内,可以减少奥氏体晶界上磷共晶的数量,从而可减轻磷的有害作用,提高高锰钢力学性能。

镍含量对2200+MPa级超高强度钢力学性能的影响

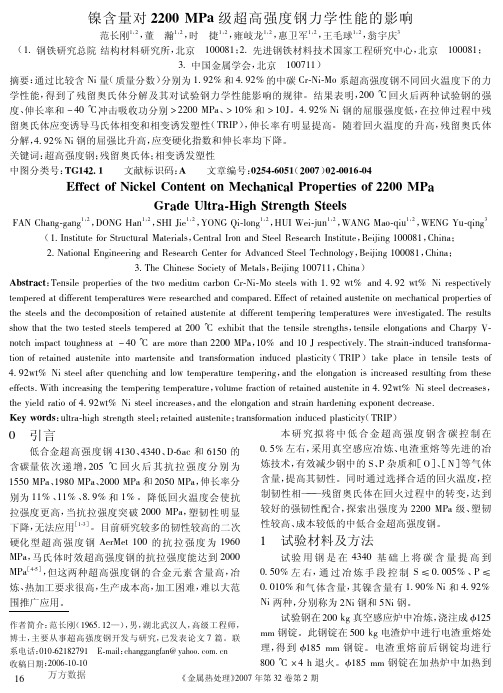

( 质量分数) 摘要: 通过比较含 )* 量 分别为 !% +", 和 -% +", 的中碳 ./0)*012 系超高强度钢不同回火温度下的力 "&& 3 回火后两种试验钢的强 学性能, 得到了残留奥氏体分解及其对试验钢力学性能影响的规律。 结果表明, 5 !&, 和 5 !&8。-% +", )* 钢的屈服强度低, 度、 伸长率和 4 -& 3 冲击吸收功分别 5 ""&& 167、 在拉伸过程中残 ( 9:;6 ) , 留奥氏体应变诱导马氏体相变和相变诱发塑性 伸长率有明显提高。 随着回火温度的升高, 残留奥氏体 -% +", )* 钢的屈强比升高, 分解, 应变硬化指数和伸长率均下降。 关键词: 超高强度钢; 残留奥氏体; 相变诱发塑性 &’()!* (+ + 文献标识码: ,+ + 文章编号: "!-)./"-( ( !""0 ) "!.""(/.") 中图分类号:

[ !0$ ]

本研究拟将中低合金超高强度钢含碳控制在 &% a, 左右, 采用真空感应冶炼、 电渣重熔等先进的冶 6 杂质和 [ B] 、 [ )] 炼技术, 有效减少钢中的 E、 等气体 含量, 提高其韧性。同时通过选择合适的回火温度, 控 — —残留奥氏体在回火过程中的转变, 制韧性相— 达到 较好的强韧性配合, 探索出强度为 ""&& 167 级、 塑韧 性较高、 成本较低的中低合金超高强度钢。

%P 试验结果及分析

!" #$ 试验钢的相变温度 %20 钢的 HQ! 、 用热膨胀法测量实际相变点温度, HQ- 及 >E 分别为 *"( & 、 .(# & 、 %.# & , (20 钢的 HQ! 、 HQ- 及 >E 分别为 **( & 、 ."# & 、 !3( & , 两种试验钢 >R 。 的 点均在室温以下 对比两种试验钢的相变温度 HQ- 升高了 ’# 可知, 多加入 -5 镍使 HQ! 降低了 -# & 、 &, 钢的奥氏体区扩大, 而 >E 点下降幅度更大, 达 3( & 。>E 点大幅下降会使残留奥氏体增多, 同时镍能增 大奥氏体的层错能, 促进马氏体形成孪晶亚结构 。 (20 钢中含镍量高, 使淬透性大大提高, 空冷就能得到

钢铁中微量元素影响

为了改善和提高钢的某些性能和使之获得某些特殊性能而有意在冶炼过程中加入的元素称为合金元素。

常用的合金元素有铬,镍,钼,钨,钒,钛,铌,锆,钴,硅,锰,铝,铜,硼,稀土等。

磷,硫,氮等在某些情况下也起到合金的作用。

(1)铬(Cr)铬能增加钢的淬透性并有二次硬化的作用,可提高碳钢的硬度和耐磨性而不使钢变脆。

含量超过12%时,使钢有良好的高温抗氧化性和耐氧化性腐蚀的作用,还增加钢的热强性。

铬为不锈钢耐酸钢及耐热钢的主要合金元素。

铬能提高碳素钢轧制状态的强度和硬度,降低伸长率和断面收缩率。

当铬含量超过15%时,强度和硬度将下降,伸长率和断面收缩率则相应地有所提高。

含铬钢的零件经研磨容易获得较高的表面加工质量。

铬在调质结构中的主要作用是提高淬透性,使钢经淬火回火后具有较好的综合力学性能,在渗碳钢中还可以形成含铬的碳化物,从而提高材料表面的耐磨性。

含铬的弹簧钢在热处理时不易脱碳。

铬能提高工具钢的耐磨性、硬度和红硬性,有良好的回火稳定性。

在电热合金中,铬能提高合金的抗氧化性、电阻和强度。

(2)镍(Ni)镍在钢中强化铁素体并细化珠光体,总的效果是提高强度,对塑性的影响不显著。

一般地讲,对不需调质处理而在轧钢、正火或退火状态使用的低碳钢,一定的含镍量能提高钢的强度而不显著降低其韧性。

据统计,每增加1%的镍约可提高强度29.4Pa。

随着镍含量的增加,钢的屈服程度比抗拉强度提高的快,因此含镍钢的比可较普通碳素钢高。

镍在提高钢强度的同时,对钢的韧性、塑性以及其他工艺的性能的损害较其他合金元素的影响小。

对于中碳钢,由于镍降低珠光体转变温度,使珠光体变细;又由于镍降低共析点的含碳量,因而和相同的碳含量的碳素钢比,其珠光体数量较多,使含镍的珠光体铁素体钢的强度较相同碳含量的碳素钢高。

反之,若使钢的强度相同,含镍钢的碳含量可以适当降低,因而能使钢的韧性和塑性有所提。

镍可以提高钢对疲劳的抗力和减小钢对缺口的敏感性。

镍降低钢的低温脆性转变温度,这对低温用钢有极重要的意义。

中国2200兆帕超级钢来了,打破美日垄断,核心技术领先世界

中国2200兆帕超级钢来了,打破美日垄断,核心技术领先世界众所周知,钢是对含碳量质量百分比介于0.02%至2.11%之间的铁碳合金的统称,而在实际用途上根据不同需求适当加入其他金属元素,从令钢的强度无限放大。

那超级钢又是什么呢?实际上超级钢是在普通钢的基础上,使用五倍以上的压力进行压轧,然后迅速冷却和控温,以此来形成一种结构组织只有1微米的特殊合金,这种合金的强度要超过普通钢材的10~20倍,按照我国公布的消息来看,目前我国自研的超级钢屈服强度已经达到了2200兆帕,远超西方国家和日本1100兆帕的超级钢,因此在性能和核心技术上我国超级钢无疑要领先世界,那么2200兆帕是什么概念呢?简单来说,1兆帕相当于压载重载10公斤的重物,而2200兆帕也就相当于22吨的重物,因此严格意义上来说超级钢的综合性能已经超过了钛合金。

尽管现阶段工业领域中使用钛合金比较广泛,但在军工领域超级钢的优势就十分显著,毕竟建造航母、核潜艇和潜水器都需要高强度的超级钢,而这些特殊要求钛合金是远远满足不了的。

从公开的资料了解到,特种钢的强度目前分为两种,分别是抗拉强度和屈服强度,首先就是抗拉强度,当特种钢材屈服到一定程度后,致使钢材内部的金属元素晶粒重新排列,其抵抗变形能力又得到了进一步加强,虽然此时的钢材变形速度很快,但自身的拉伸力比之前却提升了数倍,当拉伸应力达到最大值后,钢材抵抗变形的能力就开始降低,并在最薄弱处发生较大的塑性变形,而这个过程称为钢材的强度极限或抗拉强度。

其次就是屈服强度,当钢材的拉伸应力超过弹性极限后,钢材的变形速度又开始加快,此时除了产生弹性变形外,还会导致部分金属元素内部产生塑性变形,当应力达到B点后,塑性应力的拉伸力开始急剧增加,曲线则会出现一个波动的小平台,这种现象就被称为屈服。

另外,钢材所产生的最大和最小应力又分别称为上屈服点和下屈服点,由于下屈服点的数值相对稳定一些,所以下屈服点一直都被当作特殊材料的抗力指标,这也是特种钢称为屈服点或屈服强度的由来,那么采用屈服强度的超级钢对建造舰艇有什么好处呢?事实上,使用了超级钢的舰艇能够极大程度上减轻船体重量,而且还以深度强化舰艇的增加抗压能力。

复合吹炼转炉钢中镍含量对性能的影响

复合吹炼转炉钢中镍含量对性能的影响近年来,钢铁行业发展迅速,复合吹炼转炉钢生产技术逐渐成为主流工艺。

在这种工艺中,钢中添加合适的合金元素,如镍,可以显著改善钢的性能。

本文将探讨复合吹炼转炉钢中镍含量对性能的影响,并讨论其在实际生产中的应用。

首先,镍可以显著提高钢的强度和韧性。

镍元素与铁原子形成固溶体,可以提高钢的强度,并增加晶体的错配度,从而提高钢的韧性。

此外,镍还可以阻碍相变的进行,细化钢中的晶粒尺寸,提高钢的韧性和断裂韧性。

因此,适当添加镍可以显著改善钢的力学性能,使其更加适应复杂的工作环境。

其次,镍含量对钢的耐腐蚀性能也有影响。

镍具有一定的抗腐蚀性能,可以减少钢在酸性、碱性和海水环境中的腐蚀速率。

特别是在一些严酸性介质中,镍可以形成一层致密的氧化物膜,防止钢材进一步腐蚀。

因此,适当增加钢中的镍含量可以提高钢的耐腐蚀性能,延长钢材的使用寿命。

另外,镍含量还会对钢的磁性产生影响。

一般来说,镍属于带磁性元素,可以改变钢的磁性。

当镍含量较低时,钢呈现铁磁性,具有较高的磁导率。

而当镍含量逐渐增加时,钢的磁导率会逐渐降低,直到钢呈现非磁性。

这种特殊的磁性变化可以帮助鉴别和区分不同类型的钢材,并在一些特殊的应用中发挥作用。

此外,镍元素还可以影响钢的热膨胀性能。

当钢中含有适量的镍时,可以显著降低钢的热膨胀系数,使钢能够更好地适应温度变化。

这对于一些需要抵御热应力和热胀冷缩的工作环境非常重要,可以提高钢材的耐高温性能和热循环寿命。

在复合吹炼转炉钢的生产中,镍元素的添加具有重要的应用价值。

首先,在低合金钢中,适量的镍含量可以提高钢的强度、韧性和耐磨性能。

其次,在高强度钢和高温合金钢中,镍的添加可以显著提高钢的耐高温和耐腐蚀性能,提高钢材在高温和腐蚀环境下的稳定性。

此外,镍还可以用于生产不锈钢和耐热合金等特殊钢种,为工业生产提供了更广阔的应用领域。

综上所述,复合吹炼转炉钢中镍含量对钢的性能具有显著影响。

适当的镍含量可以显著改善钢的力学性能、耐腐蚀性能、磁性和热膨胀性能。

合金钢ni2成分

合金钢ni2成分

合金钢是一种在碳钢的基础上添加了少量合金元素的钢材,以提高其机械性能、耐腐蚀性、耐热性等特点。

其中,镍(Ni)是一种重要的合金元素,它可以提高钢的强度、韧性和耐腐蚀性。

当镍的含量达到2%(即Ni2)时,合金钢的性能会有显著的提升。

首先,我们来谈谈Ni2合金钢的耐腐蚀性。

由于镍的加入,这种合金钢在许多环境下的耐腐蚀性能都得到了增强。

特别是在一些酸性或碱性的环境中,Ni2合金钢表现出了良好的抗腐蚀能力,这使得它在化工设备制造、石油化工等领域有着广泛的应用。

其次,Ni2合金钢还具有良好的韧性和强度。

在普通使用状态下,它的耐蚀性、韧性和可焊性随含铬量的增加而提高,这使得它成为一种理想的材料用于制造各种需要承受高应力和复杂环境的设备。

此外,Ni2合金钢还具有良好的冷加工性能和焊接性能。

这使得它在制造过程中可以方便地进行各种加工和连接操作,提高了生产效率和产品质量。

需要注意的是,虽然Ni2合金钢具有许多优点,但在某些特定环境下,它仍然可能发生电化学腐蚀。

例如,当它与铜或铜基材料接触时,就可能产生电化学腐蚀而生锈。

因此,在使用Ni2合金钢时,需要根据具体的使用环境和使用要求来选择合适的材料和防护措施。

总的来说,Ni2合金钢是一种性能优异、应用广泛的合金钢。

它的耐腐蚀性、韧性、强度和加工性能都使得它在许多领域都有着重要的应用。

随着科技的进步和工业的发展,Ni2合金钢的应用前景将会更加广阔。

镍在钢中的作用(Ni)

镍在钢中的作用(Ni)展开全文一、镍对钢的显微组织及热处理的影响1)镍和铁能无限固溶,镍扩大铁的奥氏体区,是形成和稳定奥氏体的主要合金元素。

2)镍和碳不形成碳化物。

3)降低临界转变温度,降低钢中各元素的扩散速率,提高淬透性。

4)降低共析珠光体的碳含量,其作用仅次于氮而强于锰。

在降低马氏体转变温度方面的作用约为锰的一半。

二、镍对钢的力学性能的影响1)强化铁素体并细化和增多珠光体,提高钢的强度,对钢的塑性影响较小,常见含镍钢产品如图。

含镍钢产品2)含镍钢的碳含量可适当降低,因而可使韧性和塑性有所改善。

3)提高钢的疲劳性能,减小钢对缺口的敏感性。

4)由于对提高钢的淬透性和回火稳定性的作用并不是十分强,镍对调质钢的意义不大。

三、镍对钢的物理、化学及工艺性能的影响1)极大降低钢的热导率和电导率。

2)镍的质量分数小于30%的钢呈现顺磁性(即无磁钢),镍的质量分数大于30%的铁镍合金是重要的精密软磁材料。

软磁贴条3)镍的质量分数15%-20%或更高的钢对硫酸和盐酸有很高的耐蚀性,但不能耐硝酸的腐蚀。

概括来说,含镍钢对酸、碱以及大气有一定的耐腐蚀能力。

4)镍含量较高的钢在焊接时应采用奥氏体焊条,以防止裂纹的产生。

5)含镍钢中易出现带状组织和白点缺陷,应在生产工艺中加以防止。

四、镍在钢中的应用1)单纯的镍钢只在有特别高的冲击韧度或很低的工作温度要求时才使用。

2)机械制造中使用的镍铬或镍铬钼钢,在热处理后能获得强度和韧性配合良好的综合力学性能。

含镍钢特别适用于需要表面渗碳的零件,如图。

a)凸轮机构轴 b)传动轴表面渗碳零件3)在高合金奥氏体不锈耐热钢中镍是奥氏体化元素,能提供良好的综合性能,主要为NiCr系钢。

304不锈钢棒4)由于镍比较稀缺,又是重要的战略物资,除非在用其他合金元素不可能达到性能要求时才会采用,一般应尽量少用或不用镍作为钢的合金元素。

来源:GNR代表处。

镍、钼元素对不锈钢的影响

镍元素对不锈钢的影响镍在不锈钢中的主要作用在于它改变了钢的晶体结构,在不锈钢中增加镍的一个主要原因就是形成奥氏体晶体结构,从而改善诸如可塑性、可焊接性和韧性等不锈钢属性,所以镍被称为奥氏体形成元素。

普通碳钢的晶体结构称为铁素体,呈体心立方(BCC)结构,加入镍,促使晶体结构从体心立方(BCC)结构转变为面心立方(FCC)结构,这种结构被称为奥氏体。

镍是奥氏体不锈钢中的主要合金元素,其主要作用是它改变了钢的晶体结构并稳定奥氏体,使钢获得完全奥氏体组织,从而使钢具有良好的强度和塑性,韧性的配合,并具有优良的冷,热加工性和冷形成性以及焊接,低温与无磁等性能,同时提高奥氏体不锈钢的热力学稳定性,使之不仅比相同铬,钼含量的铁素体,马氏体等类不锈钢肯有更好的不锈性和耐氧化性介质的性能,而且于表面膜稳定性的提高,从而使钢还具有更加优异的耐一些还原性介质的性能.1 镍对组织的影响镍是强烈一百万并稳定奥氏体且扩大奥氏体相区的元素,为了获得单一的奥氏体组织,当钢中含有0.1%碳和18%铬时所需的最低镍含量约为8%,这便是最著名18-8铬镍奥氏体不锈钢的基本分,奥氏体不锈钢中,随着镍含量的增加,残余的铁素体可完全消除,并显著降低σ相形成的倾向;同时马氏体转变温度降低,甚至可不出现λ→M相变,但是镍含量的增加会降低碳在奥氏体不锈钢中的溶解度,从而使碳化物析出倾向增强.2 镍对性能的影响镍对奥氏体不锈钢特别是对铬镍负数氏体不锈钢力学性能的影响主要是由镍对奥氏体稳定性的影响来决定,在钢中可能发生马氏体转变的镍含量范围内,随着镍含量的增加,钢的强度降低页塑性提高,具有稳定奥氏体组织的铬镍奥氏体不锈钢韧性(包括极低温韧性)非常优良,因而可作为低温钢使用,这是众所周知的,对于具有稳定奥氏体组织的铬锰奥氏体不锈钢,镍的加入可进一步改善其韧性.镍还可显著降低奥氏体不锈钢的冷加工硬化倾向,这主要是由于奥氏体稳定性增大,减少以至消除了冷加工过程中的马氏体转变,同时对奥氏体本身的冷加工硬化作用不太明显,不锈钢冷加工硬化倾向的影响,镍降低奥氏体不锈钢冷加工硬化速率,与降低钢的室温及低温强度,提高塑性的作用,决定了镍含量的提高有利于奥氏体不锈的冷加工成形性能,提高镍含量还可减少以至消除18-8和17-14-2型铬镍9钳)奥氏体不锈钢中的δ铁素体,从而提高其热加工性能,但是,δ铁素体的减少对这些钢种的可焊接性不利会增大焊接热裂纹丝倾向,此外,镍还可显著提高铬锰氮(铬锰镍氮)奥氏体不锈钢的热加工性能,从而显著提高钢的成材率在奥氏体不锈钢中,镍的加入以及随着镍含量的提高,导致钢的热力学稳定性增加,因此奥氏体不锈钢具有更好的不锈性和耐氧化性介质的性能,且随着镍含量增加,耐还原性介质的性能进一步得到改善.值得指出,镍还是提高奥氏体不锈耐许多介质穿晶型应力腐蚀的唯一重要元素.在各种酸介质中镍对奥氏体不锈钢耐蚀性能的影响,需要指出,在高温高压水中的一些条件下,镍含量的提高导致钢和合金的晶间型应力腐蚀敏感性增加,但是这种不利作用会由于钢及合金中铬含量的提高而获得减轻或受到抑制.随磁卡奥氏体不锈钢中镍含量的提高,其产生晶间腐蚀的临界碳含量降低,即钢的晶间腐蚀敏感性增加,至于对奥氏体不锈钢耐点腐蚀及缝隙腐蚀的性能,镍的作用并不显著,此外,镍还提高奥氏体不锈钢的高温抗氧化性能,这主要与镍改善了铬的氧化膜的成分,结构和性能降低,并且镍含量越高越有害,这主要是由于钢中晶界处一百万低熔点硫化镍所致.钼元素对奥氏体不锈钢的影响一般来说,简单的铬镍(及铬锰氮)奥氏体不锈钢仅用于要求不锈性和耐氧化性介质(比如硝酸等)的使用条件下,钼作为奥氏体不锈钢中的重要合金元素加入到钢中使其使用范围进一步扩大,钼的作用主要是提高钢在还原性介质(比H2SO4,H3PO4,以及一些有机酸和尿素环境)的耐蚀性,并提高钢的耐点腐蚀及缝隙腐蚀等性能.1 钼对组织的影响钼和铬都是形成和稳定铁素体并扩大铁素体相区的元素,钼形成铁素体的能力与铬相当.钼还促进奥氏体不锈钢中金属间相,比如σ相,,κ相,和Laves相等的沉淀,对钢的耐蚀性和力学性能都会产生不利影响,告别是导致塑性,韧性下降,为使奥氏体不锈钢保持单一的奥氏体组织,随着钢中钼含量的增加,奥氏体形成元素(镍,氮及锰等)的含量也要相应提高,以保持钢中铁素体与奥氏体形成元素之间的平衡.2 钼对性能的影响钼对奥氏体不锈钢的氧化作用不显著,因此当铬镍奥氏体不锈钢保持单一的奥氏体组织且无金属间析出时,钼的加入对其室温力学性能影响不大,但是,随着钼含量的增加,钢的高温强度提高,比如持久,蠕变等性能均获较大改善,因此含钼不锈钢也常在高温下应用,然而,钼的加入使钢的高温变形抗力增大,加之钢中常常存在少量δ铁素体因而含钼不锈钢的热衷加工性比不含钼钢为差,而且钼含量越高,热加工性能越坏,另外,含钼奥氏体不锈钢中容易一百万κ(σ)相沉淀,这将显著恶化钢的塑性和韧性,因此在含钼奥氏体不锈钢的生产,设备制造和应用过程中,要注意防止钢中金属间相的形成.钼在奥氏体不锈钢中的主要作用是提高钢的耐还原性介质的腐蚀性能和耐点腐蚀,耐缝隙腐蚀等的性能.分别为钼对铬镍奥氏体不锈钢在硝酸,硫酸,醋酸,磷酸和尿素等介质中耐蚀性的影响,可以看出,除在氧化性介质HNO3中处,钼的作用都是有益的,因此含钼的奥氏体不锈钢一般不用天耐硝酸的腐蚀,除非硝酸中含F-,Cl-等离子,虽然钼作用为合金元素对奥氏体不锈钢耐还原性介质,面点腐蚀及缝隙腐蚀的原因尚不完全清楚,但大量实验已指出,钼的耐蚀作用仅相当钢中含有较高量的铬时才有效,钼主要是强化钢中铬的耐蚀作用,与此同时,钼形成酸盐后的缓蚀作用也已为实验所证实.在耐高浓氯化物溶液的应力腐蚀方面,虽然钼作为合金元素对奥氏体不锈钢耐还原性介质,耐点腐蚀及缝隙腐蚀的原因尚不完全清楚,但大量实验已指出,钼的作用仅当钢中含有较高量的铬时才有效,钼主要是强化钢中铬的耐蚀作用,与此同时,钼形成钼酸盐后的缓冲作用也已为实验所证实.在耐高浓氯化物沉沦的应力腐蚀方面,虽然一此实验指同.3#以下的钼对奥氏体不锈钢的耐应力腐蚀性能有害,,但是由于常见铬镍奥氏体不锈钢多在含有微量氯化物及饱和氧的水介质中使用,其应力腐蚀又以点腐蚀为起源,因此含钼的铬镍钼奥氏体不锈钢由于耐点腐蚀性能较高,所以在实际应用中常常比不含钼钢具有更好的耐氯化物应力腐蚀性能.。

镍含量对预硬型易切削热作模具钢的影响

镍含量对预硬条件下热作模具钢切削加工性能的影响A. Medvedeva a,*, J. Bergströmb, S. Gunnarsson a, P. Krakhmalev b, L.G. Nordh aa Research and Development, Uddeholms AB, SE-683 85 Hagfors, Swedenb Karlstad University, Department of Mechanical and Materials Engineering, SE-651 88 Karlstad,Sweden摘要本文对镍含量对预硬型易切削热作模具钢的影响做了研究,在铣端面和钻孔的过程中通过对切削力,刀具寿命和刀具/切削界面温度得到的镍含量从1至5%具有不同的切削加工性能。

镍含量对热作模具钢的切削性能有积极的作用。

随着钢中镍含量的增加,在铣端面和钻孔工作中刀具的寿命更长。

加工含镍量较高的钢会降低切削力和刀具/工件界面温度。

此外,可以在刀具上观察到少量的粘着磨损和切削瘤。

从显微组织和力学性能方面的差异对钢的切削加工进行了讨论。

增加镍含量常常降低马氏体中的碳,并且有少量一次碳化物均匀分布。

随着镍含量的增加会导致屈服强度降低,从而使切削力降低和切削加工性能得到改善。

1.引言现在随着材料的发展,对刀具性能的要求也增加了,导致新材料的外观与性能提高了,但其可加工性较差。

此外,有些工件是在高硬度,高速和干燥的条件下加工,从而提高切削力和刀具温度。

结果,导致了可转位刀片的切削工具在选择材料是从低合金钢到具有很强高温性能的高合金钢。

这种钢的切削加工具有重大的经济价值。

为了满足尺寸精度切削刀具更适于在预硬化的条件下加工。

切削加工有若干个定义,并且可以由以下特征来描述:刀具寿命,材料的切除率,切削力,加工表面和断屑。

它取决于许多因素,如加工操作,切削条件和切削刀具。

预硬钢的切削加工性能受非金属夹杂物,机械性能,化学成分和显微组织的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

围推广应用 。

N i两种 ,分别称为 2N i钢和 5N i钢 。

作者简介 :范长刚 ( 1965. 12—) ,男 ,湖北武汉人 ,高级工程师 , 博士 ,主要从事超高强度钢开发与研究 ,已发表论文 7 篇 。联 系电话 : 010262182791 E2mail: changgangfan@ yahoo. com. cn 收稿日期 : 2006210210

1 试验材料及方法

M Pa,马氏体时效超高强度钢的抗拉强度能达到 2000 M Pa[ 425 ] ,但这两种超高强度钢的合金元素含量高 ,冶

试验 用 钢 是 在 4340 基 础 上 将 碳 含 量 提 高 到 0150%左 右 , 通 过 冶 炼 手 段 控 制 S ≤ 01005%、P ≤

炼 、热加工要求很高 ,生产成本高 ,加工困难 ,难以大范 01010%和气体含量 ,其镍含量有 1190% N i和 4192%

可知 ,多加入 3%镍使 Ac1降低了 30 ℃、Ac3升高了 40 ℃,钢的奥氏体区扩大 ,而 M s点下降幅度更大 ,达 85 ℃。M s点大幅下降会使残留奥氏体增多 ,同时镍能增 大奥氏体的层错能 ,促进马氏体形成孪晶亚结构 [ 6 ] 。

范围内 ,分别将工程应力和工程应变换算为真应力 S

ቤተ መጻሕፍቲ ባይዱ

和真应变 ε。依据 Zener2Hollomon公式 S = Kεn (式中

K为应变硬化系数 , n 为应变硬化指数 ) , 再分别取自

然对数 ,用线性回归方法得到 n。用应力 2应变曲线图

图 1 回火温度对试验钢拉伸性能的影响

中所包围的面积所表征的能量反映材料静力韧度 Et。 拉伸试验在 M TS880 型试验机 上按 GB / T228—

Fig. 1 Effect of tempering temperature on the tensile p roperties of the tested steels

2002《金属材料室温拉伸试验方法 》进行 ,试样的标距

为 25 mm , 拉 伸 应 变 速 率 为 10 - 2 s- 1 。冲 击 试 验 在

JBN 2300B 冲击机上按 GB / T229—1994《金属夏比缺口

冲击试验方法 》进行 ,采用夏比 V 型缺口试样 ,试验温

度为 - 40 ℃。

从拉伸试样螺纹部分切取残留奥氏体 (A r)测定

样 ,经研磨 、抛光及 10%草酸溶液电解侵蚀去应力后 ,

在 PH IL IPS全自动 X 射线衍射仪 APD 210 上测量 A r

0 引言

低合金超高强度钢 4130、4340、D 26ac 和 6150 的 含碳量依次递增 , 205 ℃回火 后其 抗拉 强度 分别 为 1550 M Pa、1980 M Pa、2000 M Pa和 2050 M Pa,伸长率分 别为 11%、11%、819%和 1%。降低回火温度会使抗 拉强度更高 ,当抗拉强度突破 2000 M Pa,塑韧性明显 下降 ,无法应用 [ 123 ] 。目前研究较多的韧性较高的二次 硬化型超高强度 钢 AerM et 100 的抗 拉强 度为 1960

试验钢在 200 kg真空感应炉中冶炼 ,浇注成 <125 mm 钢锭 。此钢锭在 500 kg电渣炉中进行电渣重熔处 理 ,得到 <185 mm 钢锭 。电渣重熔前后钢锭均进行 800 ℃ ×4 h退火 。 <185 mm 钢锭在加热炉中加热到

16

《金属热处理 》2007年第 32卷第 2期

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

体积分数 (VA r ) ,采用 Co靶 ,电压 35 kV ,电流 30 mA。

2 试验结果及分析

211 试验钢的相变温度

用热膨胀法测量实际相变点温度 , 2N i钢的 Ac1 、 Ac3及 M s分别为 695 ℃、750 ℃、270 ℃, 5N i钢的 Ac1 、 Ac3及 M s分别为 665 ℃、790 ℃、185 ℃,两种试验钢 的 M f点均在室温以下 。对比两种试验钢的相变温度

the yield ratio of 4192w t% N i steel increases, and the elongation and strain hardening exponent decrease.

Key words: ultra2high strength steel; retained austenite; transformation induced p lasticity ( TR IP)

×10 h的退火处理后 ,加工成标准拉伸试样 (L0 = 5d0 , d0 = 5 mm )和冲击试样 (10 mm ×10 mm ×55 mm )的毛 坯 。上述试样再经过不同工艺热处理及精加工后 ,测

和残留奥氏体的变化见图 1 和图 2。在 150 ℃至 300 ℃范围内 ,随着回火温度提高 ,抗拉强度下降 ,伸长率 、 冲击吸收功变化不大 ,而断面收缩率略有升高 。 5N i

1190~1220 ℃,锻成 40~50 mm 厚的钢坯 ,并进行 650 马氏体 。

℃ ×4 h回火 ,然后再加热到 940 ~960 ℃, 910 ~930 212 不同回火温度下的力学性能

℃开轧 ,得到 12 mm 厚钢板 。上述试验钢经过 720 ℃

不同回火温度下 ,这两种试验钢的力学性能变化

4192w t% N i steel after quenching and low temperature tempering, and the elongation is increased resulting from these

effects. W ith increasing the tempering temperature, volume fraction of retained austenite in 4192w t% N i steel decreases,

本研究拟将中低合金超高强度钢含碳控制在 015%左右 ,采用真空感应冶炼 、电渣重熔等先进的冶 炼技术 ,有效减少钢中的 S、P杂质和 [ O ]、[ N ]等气体 含量 ,提高其韧性 。同时通过选择合适的回火温度 ,控 制韧性相 ———残留奥氏体在回火过程中的转变 ,达到 较好的强韧性配合 ,探索出强度为 2200 M Pa级 、塑韧 性较高 、成本较低的中低合金超高强度钢 。

试其力学性能 。同时 ,为测试整块钢板 (尺寸为 12 mm 钢的屈服强度随回火温度的升高而大幅度升高 , 而

×400 mm ×600 mm )的力学性能 ,先对其淬火回火处 2N i钢的屈服强度变化很小 。两种试验钢在同样回火

理 ,再取样并精加工拉伸试样 ,得到其力学性能 。

温度下的抗拉强度大致相同 ,但屈服强度相差较大 。

镍含量对 2200 M Pa级超高强度钢力学性能的影响

范长刚 1, 2 ,董 瀚 1, 2 ,时 捷 1, 2 ,雍岐龙 1, 2 ,惠卫军 1, 2 ,王毛球 1, 2 ,翁宇庆 3 (11钢铁研究总院 结构材料研究所 ,北京 100081; 21先进钢铁材料技术国家工程研究中心 ,北京 100081;

300 ℃等 7 个温度下回火 120 m in后空冷 。 12 mm ×

400 mm ×600 mm 钢板先加热到 950 ℃保温 60 m in空

冷正火 ,然后加热到 900 ℃保温 60 m in空淬 , 165 ℃保

温 240 m in回火后空冷 。

在应力应变曲线中工程应变量为 115% ~310%

notch impact toughness at - 40 ℃ are more than 2200 M Pa, 10% and 10 J respectively. The strain2induced transforma2

tion of retained austenite into martensite and transformation induced p lasticity ( TR IP ) take p lace in tensile tests of

Abstract: Tensile p roperties of the two medium carbon C r2N i2Mo steels w ith 1192 w t% and 4192 w t% N i respectively

tempered at different temperatures were researched and compared. Effect of retained austenite on mechanical p roperties of

the steels and the decomposition of retained austenite at different tempering temperatures were investigated. The results

show that the two tested steels tempered at 200 ℃ exhibit that the tensile strengths, tensile elongations and Charpy V 2

拉伸和冲击试样加热到 900 ℃保温 30 m in, 2N i 与 2N i钢相比 , 5N i钢的屈服强度较低 ,伸长率较高 。

钢采用油淬 , 5N i钢采用空淬 (防止产生淬火裂纹 ) ,再 200 ℃回火后 , 2N i钢中的残留奥氏体 VA r < 2% , 5N i 分别在 150 ℃、165 ℃、180 ℃、200 ℃、240 ℃、270 ℃、 钢中的残留奥氏体 VA r≈ 15%。