裂解气压缩机振动原因分析及处理措施

裂解气压缩机振动故障分析及解决措施

如图 5 所示 , 综 合 以上特征 频谱信 息 , 初 步认 为机

组 振动 波动 早期 的主要 原 因为转 子 动 不 平衡 n ,

发 展 到后期 出现 了动静碰磨 故 障 。

通 过分 析 , 发 现振 动 波 动发 生 时 , 机组转速、 蒸 汽及 介质 流量 、 压力、 润 滑油 温等各项 工艺指 标 均 正 常且保持 稳定 。 由于该 压缩 机压缩 介质裂 解 气 中的烯烃 , 在较高 的温度 下发 生聚合乜 , 聚合 物 易粘 附在 叶轮和 级 间 的流 道表 面 上 , 该 机组 出现 早 期振 动波 动 的主要 原 因应为 当聚合 物在 叶轮上 结 垢达 到一定 厚度 时 , 由于离心 力 的作 用 , 焦垢 的

状 态监 测 与分 析

石 P 油 化 工 设 备 技 术 , 2 0 1 3 , 3 4 ( 2 ) ・ 5 4 ・ e t r o — Ch e mi c a l Eq ui pm e n t Te c hn ol o gy

裂 解气 压 缩 机 振 动故 障分 析及 解 决措 施

图 1 所 示 。机组 振 动 波 动 发 生 前 期 , 主 要 波 动 能

量 来 自于转子 工频 能 量 的增 加 , 振 动 波 动发 展 到

后期 , 转子 振 动变 的不 稳 定 , 如 图 2所示 , 高压 缸 两 端测 点振 动幅值 变 化 的同 时 , 相 位 也 发生 较 大 的变 化 , 同时 , 频 谱成 分 变 复杂 , 出现 了 比较 丰 富 的低次谐 波成 分 , 时域 波形 中有 时 出现单 边 波 峰 削波现 象 , 如 图 3所 示 , 有 时发 生波 形 畸变 , 如图 4所示 , 轴 心轨迹 呈不规 则 变化 , 为 一个 偏 心率 较 小 的椭 圆形 , 并 在椭 圆线 的周 围有 多个 尖状 突起 ,

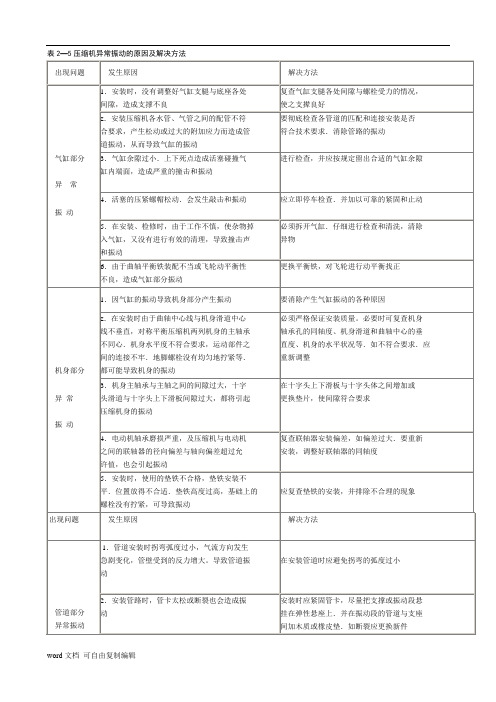

压缩机异常振动的原因及解决方法

表2—5压缩机异常振动的原因及解决方法二、压缩机声音异常的原因及解决方法(见表2—6)表2—6压缩机声音异常的原因及解决方法三、压缩机异常过热的原因及解决方法(见表2—7)六、压缩机油路供油异常的原因及解决方法(见表2—10) 表2—10压缩机油路供油异常的原因及解决方法八、压缩机易损件寿命短的原因及解决方法(见表2—12) 压缩机易损件寿命短的原因及解决方法九、压缩机出现折断与断裂的原因及解决方法(见表2~13) 表2—13压缩机出现折断与断裂的原因及解决方法十、压缩机出现着火和爆炸的原因及解决方法(见表2—14) 表2—14压缩机出现若火和爆炸的原因及解决方法第四节活塞式压缩机的检修活塞式压缩机的检修工作,是确保压缩机正常运行的必要手段,也是压缩机使用单位经常碰到的大量重复性的工作。

合理地使用、维护和有计划地进行检修,会使压缩机经常保持应有精度和效能,从而,对保证安全、充分发挥生产能力、确保产品质量、提高企业经济效益都具有重要的意义。

一、压缩机检修管理(一)压缩机的检修的内容1.日常维修为了保证压缩机的正常运行,在压缩机运行中应经常密切注视压缩机各级压力分配情况,并及时发现不正常的声响、过热、振动和气路、润滑、冷却系统等处出现的一些故障。

及时给予排除和修理。

2.小修压缩机的小修一般在机器运行500~800h进行一次,检修内容可根据日常保养中发现的情况和下列项目中选择进行检修。

、(1)清洗滤清器。

P(2)检查进、排气阀、安全阀、压力调节器、减荷阀的动作是否灵敏可靠。

(3)检查压缩机连杆等运动件和各部位的螺栓、垫片的紧固情况,必要时应更换。

(4)检查压力表指示是否正确。

3.中修压缩机的中修一般在机器运行5000~8000h后进行一次,中修内容可根据小修中发现的情况和下列项目进行检修。

(1)检修或更换易损零部件。

如填料密封元件、活塞环和气阀部件等。

(2)校验压力表、安全阀、压力调节器和减荷阀的动作是否灵敏可靠及所有阀门的密封性应进行检查。

乙烯裂解气压缩机振动分析及故障诊断

[] 王海波等 . 3 电气时代 []. J 变频器 电磁谐波污染及

抑 制措施 ,20 () . 04 6

[] 周玉国 . 4 电气时代 [].变频调速节能分析,20 J 04

(2 . 1)

G棚

( 收稿 日期 :20 / 5 2 ) 0 60 /5

通 用j 糍 l n

维普资讯

压缩机 自动控制技术 Cm rsru c t le nli op s t o c og s e oA o n oT h o e r

维普资讯

压缩机 自动控镧技术 Cmr sru c !le nli op s l o r Tc ogs e o A o n o h oe

乙烯裂解气压缩机振动分析及故障诊断

中国石化茂 名分公司化工分部生产监测 中心 ( 广东 5 50 ) 余智玲 2 0 0

● ● ● ● ● ‘ ●

经总管的裂解气是被蒸汽饱和 了的碳 氢化合物 ,含 有低 沸点的氢气 和甲烷 ,直至燃料油馏 分。急 冷水塔顶 气进 入裂解气压缩 机 C0 进行 压缩 ,从急 冷工序 出来 的裂 30 解气压力很低 , C0 压缩机 五段压缩后把压力逐步 经 30

参 考 文 献

裂 解 气是 含氢 、 甲烷 等各 种烃 及水 蒸气 的混 合 气

l8 73 O 3 0/88 1 8 93 0 Vl 81 /8 4Zl 8 73 8 3 0 /81 3 33 1 3 1 /81

V30 3 5 V o 。 1 49 7 9 /0 l

ZI 9 2 3 0 0 /5 3

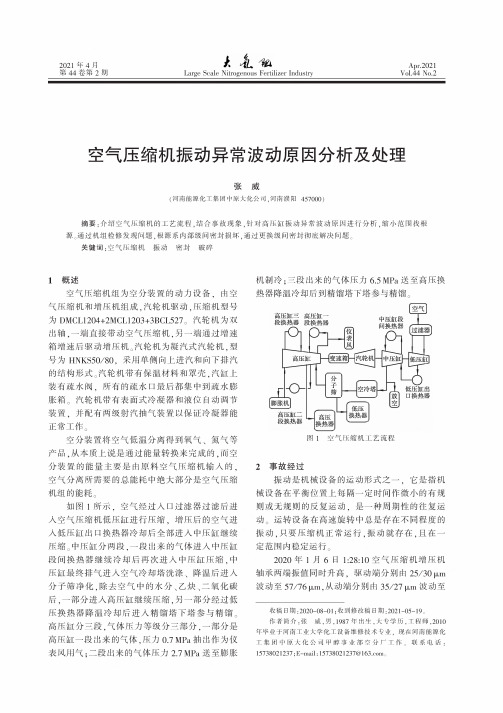

空气压缩机振动异常波动原因分析及处理

组。排除〕艺

数、 的 对机组振动的 。

3.4

振

的振动

压、

的

造成运

油膜不稳定, 机振动。

压、、

数发现,高压缸振动异常升高的时 ,压

、 没出现 ,排除

振对机组振动

的。

3.5

的机械杂质

从 1可以 出,高压缸空气来自

,

子筛后

的

,可

出

的

出

,

压 机组高压缸

后

,

机组振值 升高然后又恢

复到 常。

的

高压缸一

(02E003 )、高压缸二段换热器

Abstract: The process flow of air compressor was introduced. Combined with accidents happened, we

(下转第119页)

第2期

杨维维.分子筛床层泄漏导致分子筛出口二氧化碳含量超标分析

119

连接处压条点焊⑶。 2) 下气体导流分布器内部锈渣、分子筛清理。 3) 惰性氧化铝球补装更换0.5t;活性氧化铝

出 , 检级间密

封、段间密封,损坏、残存的PEEK密封

,

密封。通过

损坏的原因

长间在高温环境中使用,在压机机停机

动

,工温度由常温高温

化的过 中,出现疲劳 损坏,被高速 的

间打碎, 工艺 气 入 引起高压缸

子振动高波动。

入高压缸三段

束内的PEEK密封碎片用气

、

出。 设备备 的使用 ,

可 的检修 , 期 备 出检查,

关键词:空气压缩机 动密封破碎

1概述 空气压缩机组为空分装置的动力设备,由空

压缩机振动原因分析及解决措施

- 72 -故障诊断石油和化工设备2018年第21卷压缩机振动原因分析及解决措施王浩,白晓宁(中国石油玉门油田炼化总厂, 甘肃 玉门 735200)[摘 要] 重油催化装置压缩机组自2016年大检修以来,压缩机端轴振动值持续上升,运行一年后振动值已超出了联锁停机值。

本文通过对催化裂化装置压缩机组在线监测谱图、机组实际运行情况进行综合分析,找出了引起压缩机振动超高的真正原因,并提出一些保证机组平稳运行的建议。

[关键词] 压缩机;状态监测;振动;不平衡作者简介:王浩(1985—),男,山东烟台人,大学本科,工程师。

中国石油玉门油田炼化总厂催化车间设备技术员。

玉门油田炼化总厂80万吨/年重油催化裂化装置压缩机由背压式蒸汽轮机和离心式压缩机组成,压缩机由沈阳鼓风机厂生产,型号为2MCL457,采用两段七级压缩和中间冷却工艺。

汽轮机由杭州汽轮机厂生产,型号为NG32/25。

1 机组运行概况压缩机自2005年投用以来,在前四个运行周期中一直运行工况良好,2016年7月装置大检修时对压缩机进行了正常停机检修。

2016年9月15日压缩机带负荷运行后,振动值在开机后缓慢上升,期间压缩机共出现4次平衡管焊缝泄漏事件,均进行停机焊接处理,11月22日压缩机再次开机,压缩机联轴器端轴振XISA7713、XISA7714已升至60μm 以上,超过报警值。

此后,压缩机轴振持续缓慢上升,至2017年5月16日,由于气分装置工艺操作波动,造成压缩机发生了一次轻微喘振,振动值达到80μm 的高报值,在抢修之前压缩机轴振XISA7713、XISA7714最高已达90μm 左右。

S8000系统压缩机组轴振概图见图1。

图1 S8000系统压缩机组轴振概图2 机组振动原因分析引起机组振动加大的因素很多,如转子动不平衡、转子不对中、轴瓦间隙不符合标准、油膜振荡和油膜涡动、喘振等。

本文通过频谱图和压缩机的振动趋势对机组振动原因进行了分析和判断。

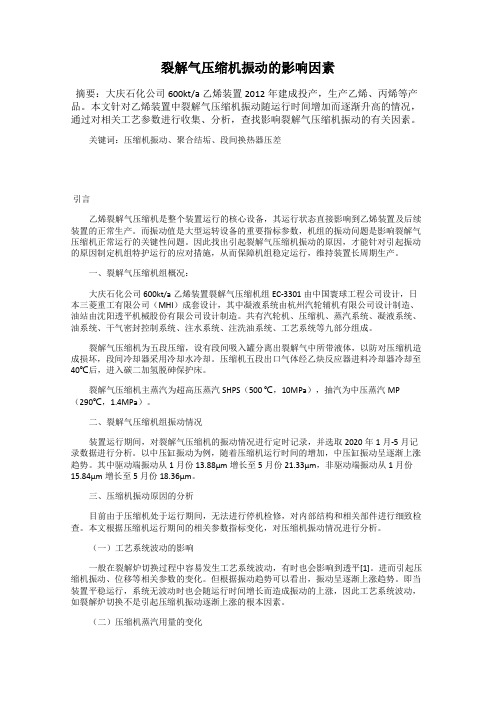

裂解气压缩机振动的影响因素

裂解气压缩机振动的影响因素摘要:大庆石化公司600kt/a乙烯装置2012年建成投产,生产乙烯、丙烯等产品。

本文针对乙烯装置中裂解气压缩机振动随运行时间增加而逐渐升高的情况,通过对相关工艺参数进行收集、分析,查找影响裂解气压缩机振动的有关因素。

关键词:压缩机振动、聚合结垢、段间换热器压差引言乙烯裂解气压缩机是整个装置运行的核心设备,其运行状态直接影响到乙烯装置及后续装置的正常生产。

而振动值是大型运转设备的重要指标参数,机组的振动问题是影响裂解气压缩机正常运行的关键性问题。

因此找出引起裂解气压缩机振动的原因,才能针对引起振动的原因制定机组特护运行的应对措施,从而保障机组稳定运行,维持装置长周期生产。

一、裂解气压缩机组概况:大庆石化公司600kt/a乙烯装置裂解气压缩机组EC-3301由中国寰球工程公司设计,日本三菱重工有限公司(MHI)成套设计,其中凝液系统由杭州汽轮辅机有限公司设计制造、油站由沈阳透平机械股份有限公司设计制造。

共有汽轮机、压缩机、蒸汽系统、凝液系统、油系统、干气密封控制系统、注水系统、注洗油系统、工艺系统等九部分组成。

裂解气压缩机为五段压缩,设有段间吸入罐分离出裂解气中所带液体,以防对压缩机造成损坏,段间冷却器采用冷却水冷却。

压缩机五段出口气体经乙炔反应器进料冷却器冷却至40℃后,进入碳二加氢脱砷保护床。

裂解气压缩机主蒸汽为超高压蒸汽SHPS(500 ℃,10MPa),抽汽为中压蒸汽MP (290℃,1.4MPa)。

二、裂解气压缩机组振动情况装置运行期间,对裂解气压缩机的振动情况进行定时记录,并选取2020年1月-5月记录数据进行分析。

以中压缸振动为例,随着压缩机运行时间的增加,中压缸振动呈逐渐上涨趋势。

其中驱动端振动从1月份13.88μm增长至5月份21.33μm,非驱动端振动从1月份15.84μm增长至5月份18.36μm。

三、压缩机振动原因的分析目前由于压缩机处于运行期间,无法进行停机检修,对内部结构和相关部件进行细致检查。

压缩机出口管线振动原因分析及改进

压缩机出口管线振动原因分析及改进张成武(中石化齐鲁股份有限公司橡胶厂,山东淄博,255438)摘 要 对某装置压缩机的二段出口管线故障原因进行了分析和研究,运用有关振动理论对该管线系统的压力不均匀度、振动烈度、管路气柱共振、缓冲罐衰减效果、管道上的管件影响以及集气管等6个方面进行了计算和分析,从中找出了管道振动超标的主要原因,并提出了相应的改造方案。

关键词 压缩机 振动 分析中图分类号:TE97316 文献标识码:B 文章编号:1009-9859(2004)03-0212-04 压缩机管道剧烈振动具有极大的危害性。

它可以降低压缩机的容积效率,减少排气量,损耗功率,导致气阀以及控制仪表使用寿命缩短,更严重的是管道与其附件连接部位易发生松动和破裂,对装置安全、经济运行构成严重威胁。

尤其是对易燃易爆的丙烯气体,极易发生泄漏着火或爆炸事故。

所以彻底解决其振动问题,对生产装置安全稳定运行,具有十分重要的意义。

往复式压缩机及其管道的振动是一个影响因素较多的复杂问题,其主要原因通常有3种:第一种原因是由于压缩机本身的振动引起。

机组本身由于运动部件的动平衡性能差,安装不对中、基础设计不当等,均能引起机组的振动,从而使与之连接的管道也发生振动。

第二种原因是由于脉动气流引起管道受迫振动。

往复式压缩机的工作特点具有吸排气呈间歇性和周期性变化,必将激起管内气体呈脉动状态,致使管内介质的压力、速度、密度等既随位置变化,又随时间作周期性变化,这种现象称之为气流脉动。

脉动的气流,沿管道输送遇到弯头、异径管、控制阀、盲板等元件时,将产生随时间变化的激振力。

受此激振力作用,管道系统便产生一定的机械振动响应。

压力脉动越强,管道振动的位移峰值和应力越大。

第三种原因是共振。

管道与内部气体构成的系统具有一系列固有振动频率,当压缩机激发频率与某阶固有频率相近时,系统振动迭加,就产生该阶频率的共振,使管道产生较大的位移和应力,管内气体的脉动达到极大值。

乙烯裂解气压缩机振动诊断分析与处理

低压 缸转 子一 阶临界 转 速 20 / i, 10 rmn 重量

21 0 k 0 g;

动值急剧上升而再 次停机联锁 , 因此必须对机组进

行运 行状 况分 析 , 确定故 障原 因和处理 方法 。

中压 缸 转 子 一 阶 临 界 转 速 35 / n 重 量 40 rmi,

1 0 g; 30 k

低、 中和高 3 个压缩缸体组 成 , 3个缸的型号分别为

2 C 662 I 3 M L 0 、MC: 7和 MC 56 O L 2 。驱动 机 为 西 门子公

离器 液位 控制 高 报 而停 机 联 锁 。联 锁 停 机 后 , 机组

在低 转速 ( 0 0 r m n左 右 ) 行 一 段 时 间后 降 为 2 0 / i 运

摘

要: 通过 乙烯裂解气压缩机 ¥0 0在 线 系统记 录振 动异常的过程 , 80 采用各种谱 图分析 方法诊 断 出机

组 振 动 的原 因是 由 压 缩机 轴 系统 共振 引起 的 。

关键词 : 气缸 ; 透平 ; 振 ; 共 压缩机

中 图分 类 号 : H 5 T 45 文 献 标 识 码 : B

2 分析过程

2 1 总 貌 图及 测点 布置 .

高压 缸转子 一 阶临界 转速 4 5 mi, 量 5 8 2 0r n 重 / 8

。

图 1是机组 恢 复正 常后 在 ¥0 0系统显 示 的总 80

I 入 口压 力 :2k a 段 2 P

貌及 测 点布置 图。

ห้องสมุดไป่ตู้

VI O 1 : 2 5 X 8um V10 2 : I V I0 1 : 3uI 25X 8 l u l 2 0 X 1 l lV1 0 2 : I 2 0 X : l V 10 4 : l V 10 5 : I 2 0 X 7u l V10 3 9 uI l l 2 0 X 5uI 2 0 X 9u l l l VI O 1 : I 25Y 6 l lV10 2 : I V I0 1 : 4 I 25Y 7 l l 2 0 Y 1 l lV1 0 2 : n 2 0 Y : I V10 4 : I 2 0 Y : I 2 0 Y 6L 1 VI0 3 8 l l 2 0 Y 8 l V10 5 9 l l l

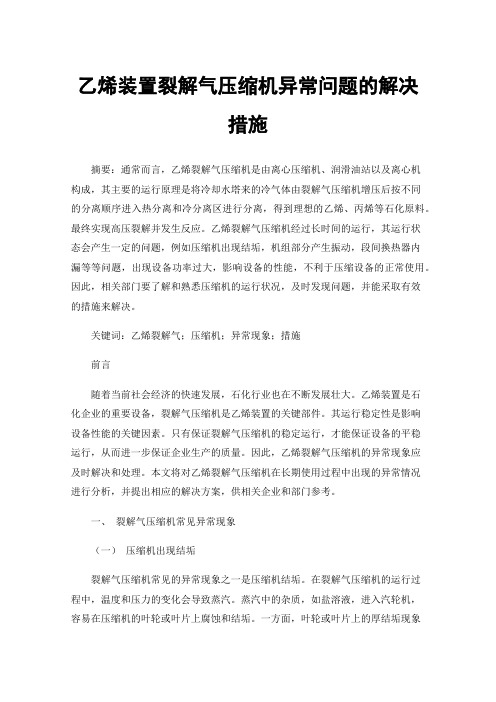

乙烯装置裂解气压缩机异常问题的解决措施

乙烯装置裂解气压缩机异常问题的解决措施摘要:通常而言,乙烯裂解气压缩机是由离心压缩机、润滑油站以及离心机构成,其主要的运行原理是将冷却水塔来的冷气体由裂解气压缩机增压后按不同的分离顺序进入热分离和冷分离区进行分离,得到理想的乙烯、丙烯等石化原料。

最终实现高压裂解并发生反应。

乙烯裂解气压缩机经过长时间的运行,其运行状态会产生一定的问题,例如压缩机出现结垢,机组部分产生振动,段间换热器内漏等等问题,出现设备功率过大,影响设备的性能,不利于压缩设备的正常使用。

因此,相关部门要了解和熟悉压缩机的运行状况,及时发现问题,并能采取有效的措施来解决。

关键词:乙烯裂解气;压缩机;异常现象;措施前言随着当前社会经济的快速发展,石化行业也在不断发展壮大。

乙烯装置是石化企业的重要设备,裂解气压缩机是乙烯装置的关键部件。

其运行稳定性是影响设备性能的关键因素。

只有保证裂解气压缩机的稳定运行,才能保证设备的平稳运行,从而进一步保证企业生产的质量。

因此,乙烯裂解气压缩机的异常现象应及时解决和处理。

本文将对乙烯裂解气压缩机在长期使用过程中出现的异常情况进行分析,并提出相应的解决方案,供相关企业和部门参考。

一、裂解气压缩机常见异常现象(一)压缩机出现结垢裂解气压缩机常见的异常现象之一是压缩机结垢。

在裂解气压缩机的运行过程中,温度和压力的变化会导致蒸汽。

蒸汽中的杂质,如盐溶液,进入汽轮机,容易在压缩机的叶轮或叶片上腐蚀和结垢。

一方面,叶轮或叶片上的厚结垢现象会直接降低压缩机的功率,增加能耗,甚至会导致机器的热功率故障,损坏压缩机的涡轮部件。

另一方面,水垢越厚,对叶轮的侵蚀就越严重,叶轮及周围叶片的使用寿命也会降低,对装置的安全运行构成威胁。

因此,在乙烯装置裂解气压缩机的日常维护和维修过程中,如果发现结垢,应立即停止,并采取相应的结垢措施。

(二)带液体的压缩机一般来说,裂解气压缩机中的液体吸入现象是绝对禁止的。

压缩机一旦充满液体,不仅会导致压缩机剧烈振动,还会导致压缩机出口压力急剧升高,对设备的安全运行产生不利影响。

压缩机管道振动分析及减振措施

间仍有胶状悬浮物。下层固体类似皂化物,据此

化反应起到很好的协同作用。

推测胶状物可能与皂化物和甘油有关。皂化反应

(2)超声波作用下以 NaOH 为催化剂时,体

剧烈,而甘油的凝固点较低,所以胶状物可能是皂

系反应速率也较快,而且可以达到很高的转化率,

化物与甘油作用产生的。而以 KOH 为催化剂的

但易引起皂化反应。

Keywords vibration compressor pipes measures

管道的脉冲振动是往复式压缩机固有的问 题,在压缩机打气量较小时,管道直径小,脉冲振 动小,易加固。但随着化肥生产能力的提高,压缩 机打气量增加,管道直径相应加大,脉冲振动随之 增大,管道的固定问题日益突出。

1 振动的根源 回转设备的不平衡和管道的脉冲振动是引起

关键词 振动 压缩机 管道 措施

Analysis of Vibration of Compressor Pipes and Measures for Vibration Absorption

Chao Chenglong

Abstract Vibration of compressor pipes not only impairs production but also endangers safety in the operation of the pipes and the system. Through an analysis of the causes for vibration,main measures are given for vibration damping and suppression.

5 Fangrui Maa,Milford A Hannab. Biodiesel production:a review. Bioresource Technology,1999,70:1 ~ 15

压缩机振动分析范文

压缩机振动分析范文压缩机振动分析是对压缩机运行过程中的振动进行监测和分析,以评估其运行状态和性能,并采取相应的维护措施。

本文将从压缩机振动产生的原因、振动的类型、振动分析的方法、常用的振动监测工具和振动分析的应用等方面进行详细介绍。

一、压缩机振动的原因1.不平衡:压缩机的转子存在不平衡导致振动,例如转子不良对称、转子轴不中心等。

2.不对中:压缩机的驱动装置与压缩机轴线不重合导致振动,例如电机与压缩机轴线不平行。

3.轴承故障:轴承损坏或润滑不良导致振动,例如轴承松动、轴承磨损等。

4.联轴器故障:联轴器传递的力矩不均匀或故障导致振动,例如联轴器松动、联轴器弯曲等。

5.动力系统故障:动力系统的故障导致振动,例如齿轮间隙过大、传动带松动等。

二、振动的类型1.轴向振动:沿着轴线方向的振动。

2.径向振动:垂直于轴线方向的振动。

3.弯曲振动:压缩机轴的弯曲引起的振动。

4.旋转振动:与转子旋转频率相关的振动。

5.不对称振动:不均匀的振动。

三、振动分析的方法1.振动幅值测量:通过振动传感器测量振动的幅值,常用的单位是毫米或微米。

2.频谱分析:通过傅里叶变换将振动信号转换为频谱图,能够分析振动信号中的频率成分和能量分布。

3.包络分析:将振动信号进行包络分析,能够提取出振动信号的特征频率和振幅。

4.相位分析:通过测量不同测点的振动信号相位差,分析振动信号传递和相互作用的情况。

四、常用的振动监测工具1.振动传感器:用于测量振动信号的传感器,包括加速度传感器、速度传感器和位移传感器。

2.数据采集仪:用于采集振动传感器的信号,并进行振动信号的处理和分析。

3.振动分析仪:集成了振动传感器和数据采集功能,并能够进行振动信号的实时监测和分析。

五、振动分析的应用1.故障诊断:通过分析振动信号的频谱和特征频率,可以判断压缩机是否存在故障,并确定故障的类型和位置。

2.预防性维护:通过定期进行振动分析,可以及时发现潜在的问题,采取相应的维护措施,减少停机时间和维修成本。

压缩机气体管道的振动原因及消振对策

压缩机气体管道的振动原因及消振对策作者:刘旭东来源:《经济技术协作信息》 2018年第16期一、压缩机气体管道振动的原因分析1.压缩机机械振动对气体管道的影响。

压缩机在实际运行的过程中,产生气体管道振动的现象已经成为影响压缩机正常运行的主要原因之一。

在对引发气体管道振动问题进行分析之后可以发现,主要原因是压缩机在运行的过程中,由于活塞组的惯性较大,力矩的平衡能力无法消除惯性带来的作用力,同时还由于旋转惯性和连杆摆动惯性会随着压缩机使用时间的增加而加剧,致使力距平衡性能降低所产生的振动问题。

另外,在压缩机设置的位置平整性不足时,也会在运行的过程中造成重心不稳现象,进而产生振动问题,上述问题均可能造成气体管道振动现象。

除上述因素之外,引发气体管道振动的因素还包括管道内部结构的影响作用。

当管道内部的相应构件在运行的过程中产生松动现象时,就会在持续作业的情况下发生碰撞和震动反应,这样不仅会对压缩机的机械性能造成影响,还会造成大量的内部构件损坏,为生产企业带来一定的经济损失。

2.气流脉动对气体管道的影响。

压缩机在运行的过程中就是不断进行进气和排气操做的过程。

我们将气体管道内所流通的气体称之为气柱。

管道内气体流动的过程中会产生压缩和膨胀反应,这就意味着气柱存在一定的弹性,压缩机运行过程中的气流压力脉动,在遇到管道截面或者转弯时,就会产生振动。

此时,气体管道就会在气柱的弹性作用下,同时产生振动。

随着压缩机的运行状态变化,气柱的弹性以及流动性能也会产生一定的变化。

我们根据振动的频率可以将其分成三个等级,当振动的频率和某个等级的气柱频率一致时,气体管道就会产生最大的振动值,我们将这种现象称作气柱共振。

另外,对于气体管道系统来说,在发生机械振动时,也会存在一定的频率,在频率同某一阶段的机械振动值相符合时,也会形成最大的振动值,我们将此种反应称之为管道的机械共振。

在气柱频率与管道机械振动频率以及激发的频率处于同一阶段时,气柱和管道同时处于最大振动状态,将会产生更加强烈的振动反应,严重的将会引发气体管道炸裂的安全事故。

探究压缩机基础超标振动处理方法

探究压缩机基础超标振动处理方法大型的压缩机是石油化工行业生产运行使用过程中必不可少的重要设备,在石化厂中属于核心设备的范畴,在压缩机的生产运行过程中,会由于其自身的旋转或生产运行而产生一定的离心力或不平衡质量惯性力,由此会引起压缩机自身的振动,而压缩机的震动会进一步的引起基础振动,从而对压缩机基础造成严重的损害,因此需要采取一定的措施,确保将振动控制在规范允许的范围内,提高压缩机基础的稳固性。

一、压缩机的振动机理及压缩机基础超标振动的原因和危害1、压缩机的振动机理压缩机的振动是引起基础超标振动的主要原因,活塞式壓缩机是石油化工行业生产中常用的压缩机,而压缩机的振动机理是因为压缩机是由多种弹性零部件组成的,在实际应用中通过多种方式连接在一起,构成特有的内部传导机构。

在工作过程中,压缩机通过多种途径以波动的形式将振动等传递到气缸体、连接轴等压缩机的外部承载结构,从而引起压缩机外表面的振动。

往复式活塞压缩机的的振动是引起其基础过度振动的主要原因,而压缩机的振动主要由两个方面引起:一是惯性力作用导致的机械振动,虽然压缩机在设计中通过配置列级、曲拐错角设计等措施可平衡和减小往复惯性力,但在实际工作中,总是存在一部分无法达到平衡的往复惯性力,这部分力的存在造成了机械设备的振动;二是设备内气流脉动引起振动,活塞式压缩机在运转中需要进行排气、吸气操作,这些动作间歇性造成了设备管路气流速度和压力呈现一定变化,造成了气流脉动,主要是气柱共振和管道机械共振,设备管路内的气体被称为气柱,具有一定的弹性收缩性能,会呈现出膨胀或压缩的状态,特别是在压缩机吸气、排气的刺激下,气柱振动更加强烈,其振动以一定的声速传播,因为边界条件等因素,会产生固有频率,当固有频率与激发频率相同时,便会产生振动。

同时,输送气体的管路本身也是一个弹性系统,管道在内部气体的收缩、膨胀作用下,也会发生振动,当激发频率与管道振动固有频率相同时,设备就产生了振动。

浅析压缩机振动原因好和减震措施

浅析压缩机振动原因好和减震措施1、引言在石油行业、化肥生产等行业中,大型活塞式压缩机对于生产制造效率的提高具有重要的作用,但是在这些行业中,普遍存在着管线振动的问题。

在过去,人们对压缩机管路的设计主要是从工艺流程的角度考虑问题,而对管道振动这一个力学因素引起的问题并没有过多的重视,因此导致压缩机在使用过程中经常出现剧烈的振动,并伴随着有巨大的噪声。

压缩机振动现象轻则导致管件裂纹、零部件松动,而重则会导致中毒、火灾、爆炸等一系列恶劣现象的产生。

其实,这些事故不是不可以避免的,只需要在压缩机过程中,采取合理的减震措施就可以保证压缩机管道的运转。

2、管道振动原因分析引起压缩机振动的因素有很多种,但是导致振动问题产生的原因主要有3个:第1种原因是压缩机本身安装不对,设计不合理,运动部件的动平衡性能差,都可以导致机组的振动,从而最终与之连接的管道也同样发生振动。

第2中引起振动的原因是由于脉动气流导致管道受迫性产生振动。

活塞式压缩机做着往复式运动,其工作特点是排气具有周期性和间歇性的变化,这必然会导致管道内的气体呈现脉动的状态,管道内的压力、密度、速度等不仅随着位置变化,同时也会随着时间进行着周期性的变化,即所谓的气流脉动。

脉动的气流沿着管道流动,如果在输送过程中遇到异径管、控制阀、弯头以及盲板等变化时,将会产生随着时间而不断变化的激振力。

在激振力的作用下,压缩机的管道系统便会产生一定的机械振动响应,并且随着压力脉冲的不断的增大,管道振动的应力以及位移峰值也会越大。

第3中原因是由于共振而引起。

在前面分析和研究气流脉动而引起的管道共振时,同时会存在着3个固有频率和2个振动系统,其中,2个振动系统中一个是管道内由于气体而形成的气柱系统,它是由于压缩机的往复作用使得管道内产生脉动;另一个是管道结构的机械系统,压力脉动使得管路做机械的运动。

3个固有频率是指管路结构固有频率、固有频率、压缩机激发频率,如果在这些频率中,三个或者有两个频率相同或者接近的时候,就会导致共振现象的产生,表现为耦合振动,共振现象会导致管道具有较大的应力和位移。

浅谈压缩机喘振原因及解决措施

浅谈压缩机喘振原因及解决措施一、设备喘振流体机械及其管道中介质的周期性振荡,是介质受到周期性吸入和排出的激励作用而发生的机械振动。

例如,泵或压缩机出现流量减小到最小值时,出口压力会突然下降,管道内压力反而高于出口压力,于是被输送介质倒流回机内,直到出口压力升高重新向管道输送介质为止;当管道中的压力恢复到原来的压力时,流量再次减少,管道中介质又产生倒流,如此周而复始。

人们把以上现象称为喘振。

喘振现象在压缩机使用过程较为常见,设备和管道系统出现周期性的出风与倒流,相对来讲轴流式风机更容易发生喘振,严重的喘振会导致风机叶片疲劳损坏。

喘振的产生与流体机械和管道的特性有关,管道系统的容量越大,则喘振越强,频率越低。

一旦喘振引起管道、机器及其基础共振时,还会造成严重后果。

为防止喘振,必须使流体机械在喘振区之外运转。

在压缩机中,通常采用最小流量式、流量-转速控制式或流量-压力差控制式防喘振调节系统。

当多台机器串联或并联工作时,应有各自的防喘振调节装置。

二、风机喘振的现象当风机抽出的风量时大时小,产生的风压时高时低,系统内气体的压力和流量也发生很大的波动。

风机的电动机电流波动很大,最大波动值有50A左右。

风机机体产生强烈的振动,风机房地面、墙壁以及房内空气都有明显的抖动。

风机发出“呼噜、呼噜”的声音,使噪声剧增。

风量、风压、电流、振动、噪声均发生周期性的明显变化,持续一个周期时间在8s左右。

三、喘振原因根据对轴流式通风机做的大量性能试验来看,轴流式通风机的p-Q性能曲线是一组带有驼峰形状的曲线(这是风机的固有特性,只是轴流式通风机相对比较敏感),如左图所示。

当工况点处于B点(临界点)左侧B、C之间工作时,将会发生喘振,将这个区域划为非稳定区域。

发生喘振,说明其工况已落到B、C之间。

离心压缩机发生喘振,根本原因就是进气量减少并达到压缩机允许的最小值。

理论和实践证明:能够使离心压缩机工况点落入喘振区的各种因素,都是发生喘振的原因。

裂解气压缩机透平异常振动原因分析与对策

乙 工Y2 3T 5 烯 T IE24Y~ E J1D )5 8 H E 1 UR6 业 NI( 0, S N

裂解 气 压 缩 机 透 平 异 常振 动原 因分 析 与对 策

陈 雄

( 中国石油 化工 股份 有 限公 司茂 名分 公 司化工分 部 , 东 茂名 , 20 1 广 552 )

中分 析得 出 , 位移 值 变化 较 小 , 本可 排 除 动 叶 轴 基

流量下 降 ;

2 透 平 蒸 汽 阀 室 的调 节 阀头 可 能 松 动 而 脱 ) 落 , 成 透平进 气量 不足 ; 造

3 透 平蒸 汽 阀室 的调 节 气 阀和 阀 座之 间的 角 ) 型 密封 环可能 磨损 或脱落 , 成透 平进气 量 不足 。 造 ( ) 平发生 振 动 的主 导频 率 为 1倍 频 , 从 2透 可 以下各 种导致 主导频 率为 1 倍频 的原 因进行排查 :

构 见 图 1 设计 参数 见表 1 , 。

图 1 透平基本结构示意 1止推轴承 ; 2前端经向轴承 ; 3前密封体 ; 4蒸汽室 ; 5中间密封体 ; 6后密封体 ; 7后端经 向轴承

表 1 裂 解 气 压 缩 机 透 平设 计 参 数

至 3 m; 自4 5 分 迅 速 上 升 , 4 5 升 至 2 而 :1 在 :6分 1 故 障现 象 、 因分 析及 对策 原 1 1 故 障现象 .

() 1 针对透平进气量下降的现象 , 技术人员经

分 析认 为可 能是 :

收 稿 日期 :0 1一 8—1 。 21 O 5

作者简介 : 陈雄 , ,0 2年毕业于江汉 石油学 院机械设计 制 男 20 造及其 自动化专业 , 工学学 士 ,0 2年至今 一直 在裂解 装 置 20 从事关键机组管理与维护工作 , 经历装 置数次大修 及改扩 建 工作 , 工程师。

裂解气压缩机驱动透平振动异常的原因分析及处理

已充 满 焦 质 , 侧 隔 热 盘 已 完 全 破 损 变 形 ( 图 外 见 2 。随即更 换 隔热 盘及 密 封 组 件并 在 外 侧 隔 热 盘 ) 处增 加氮 气 吹扫线 。

至 50 0 ℃。同时增加 S 管线及透平体排凝操作 。 S

() 2 现场 检 查 发 现 透 平 高 压 缸 抽 汽 安 全 阀微 漏, 在排放 管 线 内积 存 大 量 水 , 生 较 大 自重 , 产 怀

稳定 在 5—8p , 未 对 透 平 检 修 。 自 20 a 故 n 06年 开

始 , 平振 动 出 现 异 常 , 采 取 多 种 措 施 , 振 动 透 虽 但

中国石 化 中原石 油 化工 有 限责 任 公 司 乙烯 装 置 裂解 气压 缩 机 驱 动 透 平 由意大 利 FN A TE I IC N IR 公 司制造 , 为抽 汽 冷凝 式 。

维普资讯

压缩枫

乙 工 Y0,UR— 烯 E I0N )5 5 m 28DT7 8 业 . ( Y E I2 N2 S Eo

裂 解 气 压 缩 机 驱 动 透 平振 动 异 常的

原 因 分 析 及 处 理

赵 国利

( 中国石 化 中原石 油 化工 有 限责任 公 司 , 南 濮 阳 ,500) 河 470

该透 平 在 20 00年 乙 烯 装 置 10k/ 8 ta改 扩 建 后, 出现 的 问题 主要 有 真 空 度 低 及 高 压侧 汽 封 泄 漏严 重 。20 大 检 修 , 换 高 效 冷 凝 器 和 汽 封 02年 更

9 O 8 0 7 0 6 0 5 0

譬4 0

摘

要: 振动值是 大型旋转设备的 重要 运行 指标 , 对透平产生的异 常振 动展 开诊 断 , 针 最终通过 更换

乙烯装置裂解气压缩机振动诊断分析与处理

乙烯装置裂解气压缩机振动诊断分析与处理摘要:旋转机械是石油化工生产装置中的重要设备,在旋转机械的故障诊断中.利用振动信号对设备进行诊断是最有效和最常用的方法之一。

机械设备在运行过程中的振动及其特征信息是反映系统整体及其变化规律的主要信号,通过各种动态测试仪器拾取、记录和分析动态信号,是进行系统状态监测和故障诊断的主要途径。

关键词:乙烯裂解气压缩机;结垢;故障诊断引言乙烯裂解气压缩机中聚合反应引起的结垢问题是影响其性能和长期稳定运行的瓶颈。

压缩机中聚合反应的结垢会导致振动增加甚至停机。

分析乙烯裂解气压缩机结垢引起高压缸振动波动的原因,针对压缩机结垢问题,提出在线添加分散阻聚剂的措施,以抑制结垢,消除振动波动。

1、设备基本信息乙烯裂解气压缩机是乙烯装置的核心设备。

该机组是一台由汽轮机驱动的离心式压缩机,分为三个气缸:低压气缸、中压气缸和高压气缸,共四段。

低压缸分为一段,中压缸分为两段和三段,高压缸分为四段。

机组密封形式采用干气密封。

来自急冷水塔顶部的裂解气在前三级压缩后进入碱洗塔和气相干燥系统,从裂解气中去除酸性气体和水。

干燥的裂解气进入压缩机的第四段,进一步压缩的气体进入分离系统。

压缩机设备的主要参数为:额定转速7840r/min,驱动功率19048kW,振动报警值76μm,振动联锁值117μm。

2、故障现象乙烯装置乙烯裂解气压缩机检修后,运行相当稳定。

然而,在运行3年后,机组经常出现振动波动,这种波动越来越频繁,主要发生在高压缸中。

中压缸和低压缸的振动波动相对较小,每次振动波动持续约20-30分钟。

波动后,机组的振幅基本恢复到波动前的水平。

由于机组安装了在线监测系统,为了确保其平稳运行,对在线监测系统的设置进行了调整,并分别在高压缸和中压缸上添加了机组报警提醒,以获取有效的振动数据,并在发生振动波动时分析机组的运行状态。

从收集到的机组高压缸振动趋势图中可以看出,在振动波动之前,振幅正常,趋势相当稳定。

裂解气压缩机轴位移升高原因分析及对策

processing as well as the reformate refined oii, hydrocracking naphtha

and liquefied gas from secondary processing. The original design feed

inceudeshydoocoackingeaieoie, eighenapheha, heavynaphehaand eighe

Petrochemical Company is built an the basis of a 10000 ktCc oil refining

project, and the patented technology of S & W Company in the United

States is adopted. The project makes full use of the advantages of

表1压缩机洗油变化

项目 加氢洗油

甲苯 二甲苯 多乙苯

航煤 多乙苯+航煤混合

点/°C

67.0

110.0 138.6 179.0 219.5

127.0点.多分来自143.0质量分数:甲苯28- 23 %、苯46. 52 %、乙苯 2.51 %, 13.68%

110.0

质量分数:甲苯99 - 6 %

141.0

Key words: polypropylene ; axial flow pump ; ST-II PDP ; threr-dimen sional flow ; computational fluid dynamics/CFD

,!?)丫 ON (卩丁何加!!)- ,%/)+ OF

裂解气压缩机结垢振动与处理

裂解气压缩机结垢振动与处理刘世平【摘要】Polymerization fouling problem affected performance and long - term stable operation of the compressor, which was the most important cause of compressor shutting down. The cracking gas compressor low pressure cylinder vibration fluctuating eaused by polymerization and fouling problem was analyzed, and adding dispersant fouling inhabitor in the wash oil system can solve this problem which can be a guidance to deal with the simelar problems.%聚合结垢问题是影响压缩机性能和长周期稳定运转的难点,是造成压缩机停车的重要原因之一,本文分析了裂解气压缩机结垢引起压缩机低压缸振动波动的问题,提出了添加分散型阻聚剂在线处理压缩机结垢问题的措施,达到抑制结垢、遏制振动波动的目的,对同类的问题处理有指导意义。

【期刊名称】《广州化工》【年(卷),期】2012(040)016【总页数】3页(P158-160)【关键词】裂解气压缩机;振动;分散型阻聚剂【作者】刘世平【作者单位】中国石油化工股份有限公司广州分公司,广东广州510726【正文语种】中文【中图分类】TH45裂解气压缩机是乙烯装置的核心设备,其运行状态关系到装置的长周期运行。

由于裂解气中存在大量的不饱和烃类,经过压缩机的压缩,双烯烃类物质极易在压缩机的壳体表面和压缩机转子的表面聚合结垢。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

326

中原石化公司的核心机组乙烯装置裂解气压缩机GB201在1993年由德莱赛蓝(DRESSER-RAND)公司制造,采用三缸五段十七级压缩,其中三个缸分别是:低压缸型号3MWDF3/3 、中压缸型号3M8-6、高压缸型号553BC10-8。

每个缸推力轴承采用米契尔型,径向轴承采用可倾瓦,叶轮采用闭式叶轮,段间设有冷却器、气液分离罐,轴端密封采用迷宫密封和浮环密封组合使用,每个缸内级间密封采用迷宫密封,机体内通过注入洗油防结焦。

1 机组振动情况描述1.1 测振点分布情况

201机组共有轴振动测量通道16个,轴位移测量通道8个,每根转子设有4个轴振动测量点,2个轴位移测

量点。

如图1所示。

图1 测量点分布情况

1.2 运行期间异常振动情况描述

1.2.1 异常振动情况描述

自2011年7月大修后开车至2015年3月18日机组轴振相对平稳,振动值偶有波动,但波动幅值较小,自3月18日短暂停车后中压缸振动值四个通道出现异常波动,其中VE2109、VE 2110振动值明显上升,VE2111、VE2112明显下降,并四个点振动值均伴随有10余微米的波动幅度。

中压缸第二次振动值异常波动出现在7月22日至7月26日和7月26日至9月2日两个时间段内VE2111、2112振动值先后两次突发性增大,增大约10微米,且伴有较大幅度波动。

VE2110不明显。

23日后异常波动

的幅度更大一些,频次更多。

8月1日转速提升,四个轴振动振动均有增长,异常波动更剧烈。

1.2.2 振动原因分析及处理措施

结合S8000远程监测系统监测数据,中压缸振动第一次异常变化及波动均以工频幅值变化为主;振值波动时,工频相位有小幅波动,但相位无趋势性变化。

以VE2110为例。

而轴心轨迹程不光滑、且可见明显的“内尖角”,轴心轨迹反向涡动,因此可以综合判断中压缸在第一次短暂的停车之后,出现了两侧轴承以外“第三个承载位置”,这一情况影响了两端轴承的载荷分布,并且从两侧轴承振动突然变化情况看来靠近VE2111、VE2112一侧,同时这不稳定的第三接触点与中压缸转子形成碰擦。

对于可能有两方面:

(1)浮环浮动受限,浮环充当了“第三承载体”;

(2)机体内可能出现了较为严重的裂解气结焦现象,结焦物附着在级间迷宫密封,被结焦物填满的的迷宫充当了“第三承载体”。

如果浮环密封浮动受限,则很有可能会造成浮环密封快速磨损,装配间隙发生变化,密封油、气消耗量增大,但是在后续观察中发现并非如此。

因此裂解气气体结焦物附着在迷宫梳齿上造成“承载与碰擦”的可能性增加。

第二次中压缸振动异常变化情况从8月1日装置负荷变化,201机组提速情况看来,中压缸轴振动整体与转速变化成正比。

以VE2112为例,振动频谱能量集中于1倍频,有突出的峰值,高次频谐波分量较小,1倍频相位稳定在较小的变化范围内,轴心轨迹为椭圆形。

综合以上特征可以看出中压缸转子在两个时间段内轴振动值的变化是由两次突发不平衡引起。

推测引起转子不平衡的原因主要考虑到运行周期末期,裂解气结焦物附着在叶轮上量增加。

在26日振动变化后,通过初步分析考虑到转子结焦的因素,适当调整了洗油的注入量,振动值出现向下波动趋势。

转子与定子的摩擦情况仍然存在。

间隙电压基本稳定,但细化后

裂解气压缩机振动原因分析及处理措施

张殿立

中原石油化工有限责任公司 河南 濮阳 457000

摘要:通过S8000在线监测、分析对裂解气压缩机GB201实时在线监控,从发现中压缸振动异常到通过对振动趋势、时域波形、频谱、轴心轨迹等进行分析,找到振动故障的主要原因。

随着运行时间的推移,机组运行至整个运行周期的末期,气体结焦现象逐渐严重,导致中压缸转子出现不平衡,聚合物填满了迷宫密封梳齿,发生碰擦,从检修情况看来,验证了应用S8000系统在线监测诊断故障的准确性。

也能在运行过程中有针对性的做出适当调整,并提出需要重点关注的问题。

关键词:压缩机 故障诊断 气体结焦 在线监测

表1 压缩机设计参数

型号一临界/RPM 二临界/RPM 额定流量/(m 3·h -1)额定功率/kW 回油温度/℃

轴瓦温度/℃

3MWDF3/346602050018690390550-51

70-72

3M8-63250798935600

3866553BC10-8

2005

10500

2132

(下转第331页)

331

此工艺方案经过一段时间的操作与分析,得出以下优点及结论:

1)对装置生产高含蜡量的原料,效果有显著改善,套管压力从原来的2.0MPa降低到1.0MPa左右,也有利于蜡的结晶(促使成品蜡厚度适中,颜色泛白,无裂缝,无油豆)、过滤机的过滤情况(过滤机卷蜡、堆蜡情况有明显减少)以及减少蜡泵进出口易堵的现象;

2)可以大幅减少过滤机进料罐的积蜡情况以及进料总管不通畅和堵凝现象,对过滤机的过滤效果、过滤速度、失效时间都有较为明显的改善。

可降低处理发生异常情况的概率,使操作更趋于平稳和可控性,提高精蜡含油量的合格率,同时也减少因操作波动而产生影响安全的因素;

3)可以减少溶剂的加入量,根据套管的压力,减少一次溶剂的加入量,可促使蜡的结晶更好,有利于提升产品质量;可减轻冷冻系统的负荷以及回收系统的负荷,对装置的节能和平稳操作均有帮助;

4)脱蜡油的加入后控制原料的含蜡量在25%-27%之间,且套管压力能稳定1.0MPA左右,对设备本身十分有利,操作安全,同时可以使装置的运行负荷趋于稳定。

6 建议及展望

1)对于不同的原料油种可以选择少加或是不加脱蜡油,比如卡宾达油,此类油种是油多蜡少,就可以停加脱蜡油,而对于苏图森、翠鸟、辛塔、白虎均为高蜡量的油种可以多加,具体的加入量可以通过计算

来确定。

2)目前装置的处理量是30-35吨/小时(5台原料泵的总量),加入脱蜡油后会降低对原料的处理量,由于每台原料泵都是低流量(6-7吨/小时)运行,只要增加原料泵的输出量即可填补原料处理量的降低情况。

3)在实际使用过程中因受塔5液面、泵13出口压力,以及后路#7罐区油罐液面等因素影响,但主要原因在于脱蜡油瞬时加入量的不稳定,因此设想是否可以在脱蜡油加入点前设置一个缓冲罐,可以用来控制缓冲罐的液面,然后在缓冲罐出口设置一台泵,泵出口为流量控制,这样就能恒定加入点的流量,使加进去的脱蜡油与原料均匀的混合,同时也便于对加入量的及时调节。

4)随着生产高含蜡量原料的比重越来越大,使用脱蜡油返回的频率也在增加,因此为了更好的控制原料中蜡含量,且使蜡含量波动小(有利于平稳操作、提高蜡含油量的合格率),所以不妨将#7罐区原料罐中蜡含量数值接入DCS内,由DCS算出加入返回量(蜡含量25%-27%),并作用于加入点控制阀,使其加入量达到最佳。

5)目前加入量控制的方式是用加入点手阀开度控制,而影响加入量的因素又较多,特别是油回收出装置泵的压力对其加入量影响最大。

参考文献

[1] 章为民,陶小奇.42万吨/年酮苯脱蜡脱油装置岗位操作法.2017

可见VE2112间隙电压小幅波动,时间上与振动波动吻合。

根据振动波动情况、相位、间隙电压综合考虑,可以排除可倾瓦故障。

3 检修

在密切监测下201机组安全运行至2015年10月停车,201机组按原计划解体大修。

中压缸转子吊出时发现叶轮内外附着有一层坚硬的淡黄色结焦物,级间迷宫密封梳齿之间填满了坚硬的黑色聚合物,在靠近高压侧VE2111/2112处最明显,转子级间套严重磨损,验证了“第三承载体”存和碰擦在的观点。

在检修中按照原定计划更换了备用转子,部分磨损的迷宫密封。

11月25日开机,中压缸轴振动较检修前明显下降。

201机组运行平稳。

4 结论

(1)通过S8000系统的在线监测、诊断,能够及

时发现故障,并作出分析故障原因,做出相应调整,

制定检修计划,从而保证设备的安全、稳定运行。

(2)通过振动趋势、时域波形、频谱、轴心轨迹等分析能够准确的判断转子异常振动原因。

(3)随着先进技术的应用,裂解气压缩机长周期运行的主要瓶颈为气体结焦引发的碰擦,质量不平衡等因素。

(4)洗油的注入虽不能够完全抵御气体结焦,但是洗油也是聚合物的优质溶剂,能够延长运行周期。

参考文献

[1]杨国安.机械设备故障诊断实用技术[M].北京: 中国石化出版社,2010.

[2]潘永密,李斯特. 化工机械[M]. 北京:化学工业出版社,1979.

[2]周罡. 裂解装置C201压缩机结焦原因简析[J]. 石油化工腐蚀与防护,2001,18(3): 20-21.

[3]刘春旺.裂解气压缩机振动故障分析及解决措施.石油化工设备技术,2013,34(2).

(上接第326页)。