常用铸造材质标准2

热泵铸铁件标准

热泵铸铁件标准

热泵铸铁件的标准主要包括以下几个方面:

1.铸件质量:铸件应符合相关标准和规范。

如GB/T 9439-2010《灰铸铁件》等。

铸件应具有足够的强度、刚度和稳定性,能够承受热泵运行过程中的各种负荷和应力。

2.外观质量:铸件表面应平整、光滑,无裂纹、气孔、缩松等缺陷。

铸件表面应进行防锈处理,以防止生锈和腐蚀。

3.尺寸精度:铸件的尺寸应符合图纸要求。

公差应符合相关标准和规范。

尺寸精度高可以保证热泵系统的正常运行和稳定性。

4.材料要求:铸铁材料应具有良好的铸造性能、力学性能和耐腐蚀性能。

常用的铸铁材料有灰铸铁、球蛋铸铁等。

5.热处理要求:对于需要提高力学性能和耐腐蚀性能的铸件,需要进行热处理。

热处理I艺应根据铸件的材料和用途来确定。

6.检验要求:铸件应进行严格的检验,包括外观检查、尺寸检查、力学性能测试等。

检验合格后方可出厂和使用。

总之。

热泵铸铁件的标准涉及到多个方面,包括铸件质量、外观质量、尺寸精度、材料要求热处理要求和检验要求等。

只有符合这些标准的铸件才能保证热泵系统的正常运行和稳定性。

制定:审核:批准:。

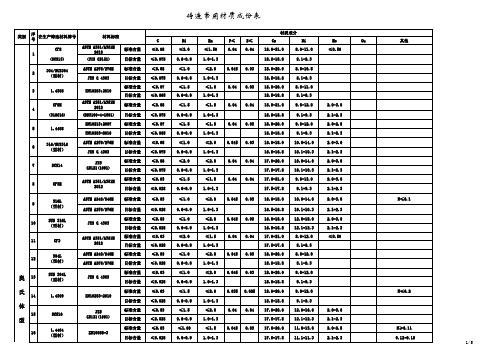

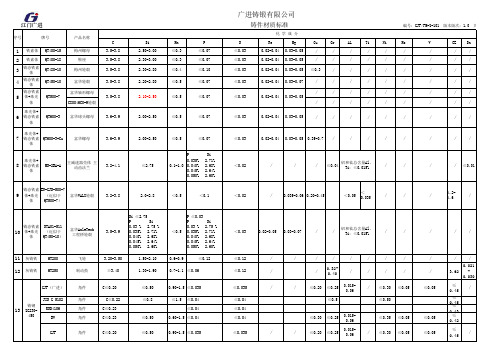

铸造常用材质成份表

23

CG6MMN

ASTM A297/A297M-2003

标准含量 目标含量

≤0.06 ≤0.055

24

1.4409

DIN EN10213-4

标准含量 目标含量

≤0.03 ≤0.028

≤1.00 0.6-0.9

≤1.0 0.6-0.9 ≤1.00 0.6-0.9

≤1.0

11.6-11.8

9.0-12.0 9.1-9.3

5.5-6.5 5.6-5.9 2.0-3.0 2.1-2.3 2.0-2.5 2.1-2.3 1.5-3.0

1.6-1.8

2.0-2.5 2.1-2.3

≤0.18

3.0-4.0 3.1-3.5

Ti≥5×c%≤0.70

0.5-0.65 Nb 0.1-0.3 V 0.1-0.3 N 0.2-0.4 Nb 0.12-0.20 V 0.12-0.20 N 0.22-0.26

目标含量 0.09-0.14 0.5-0.7 0.4-0.56

12.5-12.8

Mo

Cu

其他

ZG2Cr13

32

(ZG20Cr13)

马

(1.4027/1.4021)

GB/T2100-1980

标准含量 0.16-0.24 目标含量 0.17-0.23

≤1.00 0.5-0.7

≤0.60 0.035 0.03 0.4-0.56

27

410 (型材)

ASTM A240/240M ASTM A276/276M

标准含量 目标含量

0.08-0.15 0.09-0.14

≤0.5 0.2-0.4

≤1.00 0.6-0.9

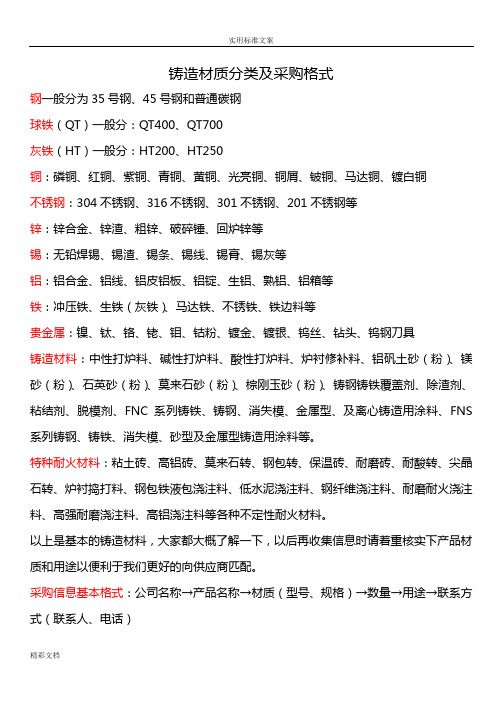

铸造材质分类知识

铸造材质分类及采购格式钢一般分为35号钢、45号钢和普通碳钢球铁(QT)一般分:QT400、QT700灰铁(HT)一般分:HT200、HT250铜:磷铜、红铜、紫铜、青铜、黄铜、光亮铜、铜屑、铍铜、马达铜、镀白铜不锈钢:304不锈钢、316不锈钢、301不锈钢、201不锈钢等锌:锌合金、锌渣、粗锌、破碎锤、回炉锌等锡:无铅焊锡、锡渣、锡条、锡线、锡膏、锡灰等铝:铝合金、铝线、铝皮铝板、铝锭、生铝、熟铝、铝箱等铁:冲压铁、生铁(灰铁)、马达铁、不锈铁、铁边料等贵金属:镍、钛、铬、铑、钼、钴粉、镀金、镀银、钨丝、钻头、钨钢刀具铸造材料:中性打炉料、碱性打炉料、酸性打炉料、炉衬修补料、铝矾土砂(粉)、镁砂(粉)、石英砂(粉)、莫来石砂(粉)、棕刚玉砂(粉)、铸钢铸铁覆盖剂、除渣剂、粘结剂、脱模剂、FNC系列铸铁、铸钢、消失模、金属型、及离心铸造用涂料、FNS系列铸钢、铸铁、消失模、砂型及金属型铸造用涂料等。

特种耐火材料:粘土砖、高铝砖、莫来石转、钢包转、保温砖、耐磨砖、耐酸转、尖晶石转、炉衬捣打料、钢包铁液包浇注料、低水泥浇注料、钢纤维浇注料、耐磨耐火浇注料、高强耐磨浇注料、高铝浇注料等各类不定性耐火材料。

以上是大体的铸造材料,大家都可能了解一下,以后再搜集信息时请着重核实下产品材质和用途以便利于咱们更好的向供给商匹配。

采购信息大体魄式:公司名称→产品名称→材质(型号、规格)→数量→用途→联系方式(联系人、电话)一:球墨铸铁的概念:在铁水浇注前,往铁水中加入少量球化剂(如镁、钙和稀土元素等)、石墨剂(如硅铁、硅钙合金),以增进碳以球状石墨结晶存在,这种铸铁称为球墨铸铁。

球墨铸铁在强度、塑性和韧性方面大大超过灰铸铁,乃至接近钢材。

在酸性介质中,球墨铸铁耐蚀性较差,但在其他介质中耐蚀性比灰铸铁好。

它的价钱低于钢。

由于它兼有普通铸铁与钢的长处,从而成为一种新型结构材料。

过去用碳钢和合金钢制造的重要零件(如曲轴、连杆、主轴、中压阀门等),目前很多已改用球墨铸铁。

铸钢件生产工艺要求及质量标准

铸钢件生产工艺要求及质量标准一、混砂工艺标准(一)材料要求:1、造型砂:符合GB9442—88 、JB435-63细粒砂要求,一般选用二氧化硅含量较高的天然砂或石英砂,原砂粒度根据铸件大小及壁厚确定,原砂的含泥质量分数应小于2%,原砂中的水份必须严格控制,且一般应进行烘干.2、水玻璃:水玻璃模应根据铸件大小来确定。

(1)小砂型(芯)为加速硬化采用选用M=2。

7-3。

2的高模数水玻璃。

(2)中型砂型(芯)可选用M=2.3—2。

6的水玻璃.(3)生产周期长的大型砂型(芯)选用M=2。

0—2。

2的低模数水玻璃。

(二)混制比例(质量分数%)造型砂/水玻璃=100:6~8(三)混制时间:一般情况下混制5分钟,室温或水玻璃密度较大时可适当延长混砂时间.(四)混制后要求:混制好的造型砂要求无块状或团状,流动性较好。

二、造型工艺要点:(一)基本原则:1、质量要求高的面或主要加工面应放在下面.2、大平面应放在下面。

3、薄壁部分应放在下面。

4、厚大部分应放在上面。

5、应尽量减少砂芯的数量.6、应尽量采用平直的分型面.(二)基本要求:1、木模:要求轮廓完整,无裂纹、无破损、无残缺,表面光洁,尺寸符合铸造工艺图纸要求,并经常进行尺寸校验。

2、砂箱:砂箱的尺寸大小应根据木模规格确定,大、中型砂箱应焊接箱筋。

3、浇注系统:根据铸件的结构特点的工艺要求,选择适宜的浇注系统,通常采用顶注式、底注式。

(1)浇注系统设置基本原则:浇口、冒口安放位置合理,大小适宜不妨碍铸件收缩,便于排气、落砂和清理,应使铸型尺寸尽量减少,简化造型操作,节省型砂用量和降低劳动强度。

(2)内浇道位置的注意事项。

1)内浇道不应设在铸件重要部位.2)应使金属液流至型腔各部位的距离最短。

3)应不使金属液正面冲击铸型和砂芯。

4)应使金属液能均匀分散,快速地充满型腔。

5)不要正对铸型中的冷铁和芯撑。

4、冒口(1)冒口设置基本原则:1)根据铸件的结构和工艺要求正确选择冒口的形状、大小和安放位置。

(完整版)第二节常用的铸造方法

第二节常用的铸造方法(五)离心铸造离心铸造是将金属液浇入绕水平、倾斜或立轴旋转的铸型,在离心力的作用下凝固的铸造方法。

铸件的轴线与旋转铸型的轴线重合。

铸型可用金属型、砂型、陶瓷型、熔模壳型等。

1.离心铸造机离心铸造机是离心铸造所用的设备,按其旋转轴空间位置的不同分为立式、卧式二种。

立式离心铸造机的铸型是绕垂直轴旋转(图2-2-41a),由于金属液的重力作用,铸件的内表面呈抛物线形,故铸件不易过高,它主要用于铸造高度小于直径的环类、套类及成形铸件。

卧式离心铸造机的铸型是绕水平轴旋转(图2-2-41b),铸件的壁厚较均匀,主要用长度大于直径的管类、套类铸件。

图2-2-41 离心铸造示意图图 2-2-9 离心铸造2.离心铸造的特点和应用与其它铸造方法相比,离心铸造的优点是:(1)优点1)铸件组织致密,无缩孔、缩松、气孔、夹渣等缺陷,力学性能好。

2)铸造圆形中空铸件时,不用型芯和浇注系统,简化了工艺过程,降低了金属消耗。

3)提高了金属液的充型能力,改善了充型条件,可用于浇注流动性较差的合金及薄壁铸件。

4)可生产双金属铸件,如钢套内镶铜轴承等,其结合面牢固、耐磨,又可节约贵重金属材料。

5)离心铸造适应性较广,铸造合金的种类几乎不受限制。

既合适于铸造中空件,又可以铸造成形铸件。

中空铸件的内径通常为8~3000mm;铸件长度可达8000mm;质量可由几克至十几吨。

但离心铸造不宜生产易偏析的合金(如铅青铜等),铸件内表面较粗糙,尺寸不易控制。

(2)应用离心铸造主要用于生产各种管、套、环类铸件,如铸铁管、铜套、滑动轴承、缸套、双金属钢背铜套等铸件,也可用于生产齿轮、叶轮、涡轮等成形铸件。

(六)熔模铸造熔模铸造是指在易熔(如蜡料)制成的模样上包覆若干层耐火涂料,待其干燥硬化后熔出模样而制成型壳,型壳经高温培烧后即可浇注的铸造方法。

熔模铸造是精密铸造方法之一。

1.熔模铸造的工艺过程熔模铸造的工艺过程如动画2-2-7所示。

史上最全常用铸锻件材质对照表-20201012

类别

牌号

ISO

德国 NAAMS DEBrand GM

标准

抗拉强度 基体初始 (Mpa) 硬度HB

C

元素含量

Si

Mn P max. S max. Mo

Cr

V

Cu

Mg

Ni

Re

Sn

珠光体 含量

碳化物 含量

淬火后 硬度 HRC

热处理方式 表面 整体

渗氮

Coating涂层 CVD PVD

铸造碳钢 铸造碳钢

ZG310570(ZG45)

072702

FCD500 FGS500 EN-7 - 7A JS1050

≥500

QT600 ≥550

D500

GGG60

EN-GJS600-3(EN-

JS1060)

80-5506

F33800

GM246M

GS 0732600-3 03

FGE 60.3

FCD600 FGS QT600-3 600 3A 3

0.50.7

≤0.A5 ≤0.05

GM-190M 1.7140

≥585

170-229

0.40.5

0.20.5

0.91.2

≤0.A5 ≤0.05

0.350.50

0.81.1

0.15 max

7CrSiMnMo V

≥500

179-269

0.650.75

0.851.15

0.651.05

≥85%

≤1%

≥87% ≤10% ≤3% 50-54

≥85%

≤1% 50-58

70-90% 10-30% ≤0.5% 50-58

≥85%

≤1% 50-58

铸钢件生产工艺要求及质量标准

铸钢件生产工艺要求及质量标准一、混砂工艺标准(一)材料要求:1、造型砂:符合GB9442-88 、JB435-63细粒砂要求,一般选用二氧化硅含量较高的天然砂或石英砂,原砂粒度根据铸件大小及壁厚确定,原砂的含泥质量分数应小于2%,原砂中的水份必须严格控制,且一般应进行烘干。

2、水玻璃:水玻璃模应根据铸件大小来确定。

(1)小砂型(芯)为加速硬化采用选用M=2.7—3.2的高模数水玻璃。

(2)中型砂型(芯)可选用M=2.3—2.6的水玻璃。

(3)生产周期长的大型砂型(芯)选用M=2.0—2.2的低模数水玻璃。

(二)混制比例(质量分数%)造型砂/水玻璃=100:6~8(三)混制时间:一般情况下混制5分钟,室温或水玻璃密度较大时可适当延长混砂时间。

(四)混制后要求:混制好的造型砂要求无块状或团状,流动性较好。

二、造型工艺要点:(一)基本原则:1、质量要求高的面或主要加工面应放在下面。

2、大平面应放在下面。

3、薄壁部分应放在下面。

4、厚大部分应放在上面。

5、应尽量减少砂芯的数量。

6、应尽量采用平直的分型面。

(二)基本要求:1、木模:要求轮廓完整,无裂纹、无破损、无残缺,表面光洁,尺寸符合铸造工艺图纸要求,并经常进行尺寸校验。

2、砂箱:砂箱的尺寸大小应根据木模规格确定,大、中型砂箱应焊接箱筋。

3、浇注系统:根据铸件的结构特点的工艺要求,选择适宜的浇注系统,通常采用顶注式、底注式。

(1)浇注系统设置基本原则:浇口、冒口安放位置合理,大小适宜不妨碍铸件收缩,便于排气、落砂和清理,应使铸型尺寸尽量减少,简化造型操作,节省型砂用量和降低劳动强度。

(2)内浇道位置的注意事项。

1)内浇道不应设在铸件重要部位。

2)应使金属液流至型腔各部位的距离最短。

3)应不使金属液正面冲击铸型和砂芯。

4)应使金属液能均匀分散,快速地充满型腔。

5)不要正对铸型中的冷铁和芯撑。

4、冒口(1)冒口设置基本原则:1)根据铸件的结构和工艺要求正确选择冒口的形状、大小和安放位置。

铸造用原材料技术标准

1 总则本标准中的原材料包括造型材料、金属炉料、炉料合金、耐火材料和附加剂等。

本标准规定了本公司原材料的技术要求。

本标准适用于本公司原材料的验收。

2 造型材料2.6 三乙胺2.6.1 产品中三乙胺含量≥99%,含水量≤0.3%。

2.7 造型材料中水分含量超标的,从总重量中减去超出部分重量的2倍作为计价重量。

3 金属炉料3.1 生铁3.1.1 铸造灰口铸铁用生铁适用标准GB/T 718-2005。

3.1.2 化学成分要求如下表10%。

3.1.4 铁块表面要洁净,无炉渣和砂粒。

3.2 废钢3.2.1 熔炼用废钢使用标准GB 4223—2004。

3.2.2 废钢碳含量小于2.0%,硫含量、磷含量均不大于0.050%。

3.2.3 废钢最大尺寸不超过300mm,厚度2.5-30mm,单块重量0.25~10kg,每批(车)尺寸、厚度及重量不合格的废钢质量分数小于10%。

3.2.4 废钢内不应混有废铁、合金废钢、铁合金和有害物。

3.2.5 对于单件表面有锈蚀的废钢,其每面附着的铁锈厚度不大于单件厚度的10%。

3.2.6 废钢表面和器件、打包件内部不应存在泥块、水泥、粘砂、镀锌、油污以及珐琅等杂物。

3.2.7 废钢中禁止混有易燃易爆物品。

禁止混有两端封闭的管状物、封闭器皿等物品,禁止混有橡胶、塑料制品。

3.2.8 废钢各检验批中非金属夹杂物(不含非金属有害废物)的总重量不超过0.50%。

3.3 灰铁回炉料4 炉料合金4.1 硅铁4.1.1 硅铁适用标准GB/T 2272-2009。

4.1.2 化学成分要求如下表4.1.4 块度为30~70mm,块度小于20x20mm的数量不超过2%。

4.1.5 硅铁按同一牌号组批,但含硅量波动范围不应超过3%。

4.2 锰铁4.2.1 锰铁适用标准GB/T 3795—2006。

4.2.2 化学成分要求如下表4.3铬铁4.3.1 铬铁适用标准GB/T 5683—2008。

4.3.2 化学成分要求如下表铁总重量的5%。

铸件材质标准(新)

0.035% 2.71%

0.040% 2.68%

0.045% 2.64%

0.050% 2.60%

0.6-0.9

≤0.12

0.7-1.1 ≤0.06

GJF(广进)

JIS G 5102

铸钢

13 ZG230-

KSD4106

450

BV

GJF

角件 角件 角件 角件

角件

C≤0.20 C≤0.22

C≤0.23 C≤0.23

9 体+珠光 (近似于 富华VALX轮毂

6-8

体

QT500-7)

铸态铁素 STA01-511

10 体+珠光 (近似于

体 QT450-10)

富华AxleTech 工程桥轮毂

6-8

11 灰铸铁

HT200

飞轮

石墨形态:A+B

12 灰铸铁

HT250

GJF(广进)

JIS G 5102

KSD4106

铸钢

13 ZG230-

15

铸钢

ASTM A27-80 GARDE 70-40

富华板簧座 富华板簧压板

/

16 高锰钢 ZGMn13-1 承载块/承载套

/

/

/

/

/

/

/

/

≥485

≥22 ≥275

/

/

/

≥635

≥20 ≤230

/

/

>34J(21℃),

>15J(-18℃)

/

:1.0 页次:1 of 3 备注

当Mn>1.2%时, C+1/6Mn<4.5%

7 铸态铁素 QT600-3+Cu

铸造材质分类的知识

铸造材质分类及采购格式钢一般分为35号钢、45号钢和普通碳钢球铁(QT)一般分:QT400、QT700灰铁(HT)一般分:HT200、HT250铜:磷铜、红铜、紫铜、青铜、黄铜、光亮铜、铜屑、铍铜、马达铜、镀白铜不锈钢:304不锈钢、316不锈钢、301不锈钢、201不锈钢等锌:锌合金、锌渣、粗锌、破碎锤、回炉锌等锡:无铅焊锡、锡渣、锡条、锡线、锡膏、锡灰等铝:铝合金、铝线、铝皮铝板、铝锭、生铝、熟铝、铝箱等铁:冲压铁、生铁(灰铁)、马达铁、不锈铁、铁边料等贵金属:镍、钛、铬、铑、钼、钴粉、镀金、镀银、钨丝、钻头、钨钢刀具铸造材料:中性打炉料、碱性打炉料、酸性打炉料、炉衬修补料、铝矾土砂(粉)、镁砂(粉)、石英砂(粉)、莫来石砂(粉)、棕刚玉砂(粉)、铸钢铸铁覆盖剂、除渣剂、粘结剂、脱模剂、FNC系列铸铁、铸钢、消失模、金属型、及离心铸造用涂料、FNS 系列铸钢、铸铁、消失模、砂型及金属型铸造用涂料等。

特种耐火材料:粘土砖、高铝砖、莫来石转、钢包转、保温砖、耐磨砖、耐酸转、尖晶石转、炉衬捣打料、钢包铁液包浇注料、低水泥浇注料、钢纤维浇注料、耐磨耐火浇注料、高强耐磨浇注料、高铝浇注料等各种不定性耐火材料。

以上是基本的铸造材料,大家都大概了解一下,以后再收集信息时请着重核实下产品材质和用途以便利于我们更好的向供应商匹配。

采购信息基本格式:公司名称→产品名称→材质(型号、规格)→数量→用途→联系方式(联系人、电话)一:球墨铸铁的概念:在铁水浇注前,往铁水中加入少量球化剂(如镁、钙和稀土元素等)、石墨剂(如硅铁、硅钙合金),以促进碳以球状石墨结晶存在,这种铸铁称为球墨铸铁。

球墨铸铁在强度、塑性和韧性方面大大超过灰铸铁,甚至接近钢材。

在酸性介质中,球墨铸铁耐蚀性较差,但在其他介质中耐蚀性比灰铸铁好。

它的价格低于钢。

由于它兼有普通铸铁与钢的优点,从而成为一种新型结构材料。

过去用碳钢和合金钢制造的重要零件(如曲轴、连杆、主轴、中压阀门等),目前不少已改用球墨铸铁。

铸件材质疏松标准

铸件材质疏松标准# 铸件材质疏松标准## 一、前言嘿,朋友!你知道吗?在铸件的世界里,材质疏松可是个挺重要的事儿呢。

就好比咱们盖房子,要是砖头质量不好,有很多孔隙,那房子肯定不结实。

铸件也是一样的道理呀。

这篇文章呢,就是想给大家讲讲铸件材质疏松的标准。

为啥要讲这个标准呢?很简单,这有助于我们制造出质量更好的铸件,不管是在汽车制造、机械加工,还是其他需要铸件的行业里,都特别有用呢。

## 二、适用范围1. 工业制造领域这个标准适用于各种各样的工业制造场景。

比如说汽车制造业,汽车发动机的很多零部件都是铸件。

如果这些铸件存在材质疏松的问题,那发动机的性能和使用寿命可就大打折扣了。

像发动机缸体,要是材质疏松,就可能导致机油渗漏或者承受不了燃烧产生的压力。

再比如机械加工行业,很多机床的床身也是铸件。

如果床身的铸件材质疏松,在加工精度上就会出现问题,加工出来的零件可能就不符合要求了。

2. 建筑领域在建筑领域中,一些建筑结构件如果是铸件的话,也得遵循这个标准。

例如大型建筑的支撑结构件,如果材质疏松,就可能无法承受建筑物的重量,那可就危险极了。

这就好比一个人腿软,还怎么支撑整个身体呢?所以,不管是工业还是建筑等领域,只要涉及到铸件,这个材质疏松标准就像一把尺子,衡量着铸件的质量是否合格。

## 三、术语定义1. 铸件材质疏松说白了,铸件材质疏松就是指铸件内部的材料结构不够紧密,存在着一些空隙或者孔洞。

你可以想象一下,一块蛋糕,如果里面有很多小气孔,那这个蛋糕就不够紧实,铸件的材质疏松就有点像这种情况。

这些空隙或者孔洞会影响铸件的性能,比如强度、韧性等。

2. 化学成分这就是组成铸件材料的各种元素。

不同的化学成分会决定铸件的很多特性。

就像做菜,不同的食材搭配会做出不同口味的菜一样。

在铸件里,像铁、碳、硅、锰等元素的比例不同,铸件的质量和性能就会有很大差异。

## 四、正文(一)化学成分相关标准1. 铁(Fe)含量在很多铸铁铸件中,铁是主要的成分。

铸造公差标准

铸造公差标准

首先,铸造公差标准的制定需要根据具体的铸造工艺和零件要

求进行分析和确定。

在铸造过程中,各种铸造方法和材料都会对零

件的尺寸精度产生影响,因此需要根据具体情况来确定公差标准。

同时,还需要考虑到零件的使用要求和装配要求,确保公差标准能

够满足零件的功能和性能要求。

在确定公差标准时,还需要充分考

虑到铸造设备和工艺的限制,确保公差标准的可行性和实用性。

其次,铸造公差标准的执行需要严格按照相关标准和规范进行。

在铸造生产中,各个环节的操作人员都需要严格执行公差标准,确

保零件尺寸的精度和一致性。

同时,还需要加强对铸造工艺和设备

的管理和维护,确保生产过程中的各项参数和条件能够符合公差标

准的要求。

通过严格执行公差标准,可以有效地控制铸件的尺寸精度,提高产品的质量稳定性。

另外,铸造公差标准的监测和检验也是非常重要的。

在铸造生

产过程中,需要对铸件的尺寸进行定期的监测和检验,确保其尺寸

精度能够符合公差标准的要求。

通过监测和检验,可以及时发现和

解决铸造过程中的问题,保证产品质量的稳定性和一致性。

同时,

还需要建立完善的质量管理体系,加强对铸造工艺和产品质量的管

理和控制,确保公差标准的执行效果。

总之,铸造公差标准的制定和执行对于提高铸件的质量稳定性和生产效率具有重要意义。

通过合理的公差标准,可以有效地控制铸件的尺寸精度,提高产品的装配性能和使用寿命。

因此,在铸造生产中,需要重视公差标准的制定和执行,确保其能够有效地发挥作用,为铸造生产的稳定和可持续发展提供有力支持。

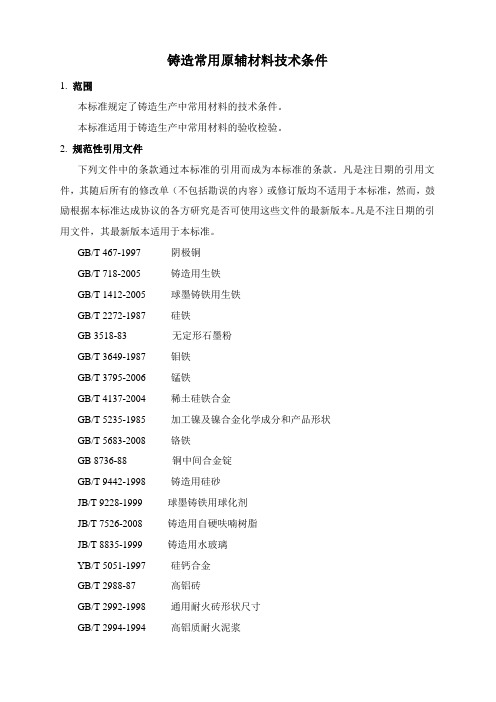

铸造常用原辅材料技术标准

铸造常用原辅材料技术条件1. 范围本标准规定了铸造生产中常用材料的技术条件。

本标准适用于铸造生产中常用材料的验收检验。

2. 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 467-1997 阴极铜GB/T 718-2005 铸造用生铁GB/T 1412-2005 球墨铸铁用生铁GB/T 2272-1987 硅铁GB 3518-83 无定形石墨粉GB/T 3649-1987 钼铁GB/T 3795-2006 锰铁GB/T 4137-2004 稀土硅铁合金GB/T 5235-1985 加工镍及镍合金化学成分和产品形状GB/T 5683-2008 铬铁GB 8736-88 铜中间合金锭GB/T 9442-1998 铸造用硅砂JB/T 9228-1999 球墨铸铁用球化剂JB/T 7526-2008 铸造用自硬呋喃树脂JB/T 8835-1999 铸造用水玻璃YB/T 5051-1997 硅钙合金GB/T 2988-87 高铝砖GB/T 2992-1998 通用耐火砖形状尺寸GB/T 2994-1994 高铝质耐火泥浆GB/T 14982-1994 粘土质耐火泥浆3. 基本要求3.1金属材料不得有显著的锈层、粘砂、土、油、漆等有害附着物和其它夹杂物。

(本厂废铸件可允许有防锈漆)。

3.2 本标准所指块度尺寸均为对角线长度,不能与进货块度要求混淆。

3.3 所有进厂的原材料都应有随货提供质保书或合格证明。

4. 造型材料4.1 原砂4.1.1 铸造用硅砂(参照GB/T9442-1998)(见表1)表1 铸造用硅砂4.1.2 硅砂要求4.1.2.1 硅砂中不得混入煤屑、小石块、碎木片、石灰石等杂物。

铸造模具标准

铸造模具在砂型铸造中的重要性工厂将铸造模具称之为“铸造之母”,此话可谓地对铸造模具在铸造生产中作用和地位的一个高度的概括。

称之为“母”,其一是因为在工厂里,所有铸件都是用铸模制成砂型然后得到的,无铸造模具即无铸件;其二是铸件总是带有铸造模具的“遗传性”;铸件的尺寸精度、表面粗糙度乃至某些铸造缺陷无一不与铸造模具质量有直接关系。

(1)尺寸精度铸件依模而作,模的尺寸误差无一例外地会在铸件上反映出来.尤其是一些复杂铸件,由于采用多个铸模(外模和芯盒),其累积误差更会严重影响到铸件尺寸精度.图为某轿车缸体(4缸)铸件尺寸精度相关要索链图,图中有阴影的框为铸造工艺装备,其他框为工序过程。

从图中可以推算出,即使每套工装尺寸精度都能得到99分,到台箱处其得分也可能只有82。

5分了。

由此可见,追求铸模的“零误差"是何等重要。

(2)表面粗糙度表面光洁的铸模不仅改善起模性,从而减少型(芯)废,提高生产率,而且能得到光洁的型腔(或砂芯),有利于得到光洁的铸件。

(3)铸件缺陷一部分铸件缺陷可能由铸造模具质量不佳所造成,如铸模表面存在倒料度、凹凸不平,将导致起模性不好,破坏铸型表面甚至造成砂眼;模具安装偏差或定位销(套)磨损造成错型、挤型、砂眼;浇注系统的随意制作或安装导致金属渣流动偏离工艺设计要求,因而可能造成气孔、缩松等缺陷,等等。

在铸造生产中,工艺—铸模—设备是一个不可分割的系统,好的工艺设计要依靠铸造模具体现出来。

同样,一个蹩脚的工艺设计,可能使一套加工精良的铸模因无法生产出合格铸件而报废。

铸模和设备的合理配合也是一样重要的。

因此,在确定工艺方案、进行工艺设计时,必须同时着手铸模和设备的准备工作,即实施并行工程是十分必要的。

正因为如此,国内一些企业在引进制芯机的同时引进芯盒,引进一些复杂铸模(如轿车缸体)的同时也包括了工艺设计。

在创新日渐成为经济发展主旋律的现代社会,产品更新周期日益缩短,新产品层出不穷,这也就要求制造工业与之适应并快速发展,作为制造工业基础的模具业,必然随之发展。

铸造材质性能

钢:碳质量分数小于%的铁碳合金.是现代工业顶用途最广、用量最大的金属材料。

钢的分类一、按化学成份分类1.非合金钢(碳素钢)碳素钢按照C含量分类:a.高碳钢:C≥% 如:60# 、T八、T10b.中碳钢:C:% % 如:45#、ZG45c.低碳钢:C≤% 如:Q2352. 合金钢合金钢按照钢中合金元素含量分类a.低合金钢如:LCC、LCBb.合金钢如:LCC、LCBc.高金钢如:LCC、LCBa.低合金钢(合金元素总含量≤5%)b.中合金钢(合金元素总含量>5~10%)c.高合金钢(合金元素总含量>10%)。

二、按钢的质量分类按照钢中有害杂质(S、P)的多少1.普通质量钢:S:%~%,P:~%2.优质钢:S:%~%,P:~%3.高级优质钢:S≤%,P≤%三、按钢的金相组织分类铁素体是c溶于α-Fe中所形成的间隙固溶体,具有体心立方晶体结构,用字母F表示.2.奥氏体:奥氏体是c溶于γ-Fe中所形成的间隙固溶体.具有面心立方晶体结构,用字母A表示3.马氏体:马氏体是碳在α-Fe中的过饱和固溶体。

通常常利用M来表示4.双相钢(铁素体+奥氏体)四、按钢的用途分类1.结构钢a.用作工程结构的钢. 属于这种钢的有碳素结构钢、低合金结构钢b.用作各类机械零件的钢. 包括渗碳钢、调质钢、弹簧钢、轴承钢等2.工具钢工具钢包括碳素工具钢、合金工具钢、高速工具钢。

它们用来制造刃具、模具和量具等3.特殊性能钢这种钢具有特殊的物理、化学性能,它包括不锈钢、耐热钢、低温用钢,高温用钢等。

五、按钢材成形方式分类1.轧钢通过压力加工轧机辗压进行塑性变形而成的成型材2.锻造钢通过锻锤的往复冲击,使金属产生塑性变形3.铸钢铸造所用钢材其不锈铸钢工业上应用的不锈钢按金相组织可分为四大类:奥氏体不锈钢,马氏体不锈钢,双相不锈钢, 铁素体不锈钢不锈钢中各金属元素的作用不锈钢:在空气中能抵抗侵蚀的叫不锈钢,这种钢主要含铬、镍等合金元素,有的还含有少量的钼、钒、铜、锰、氮或其他元素。

铸造相关标准

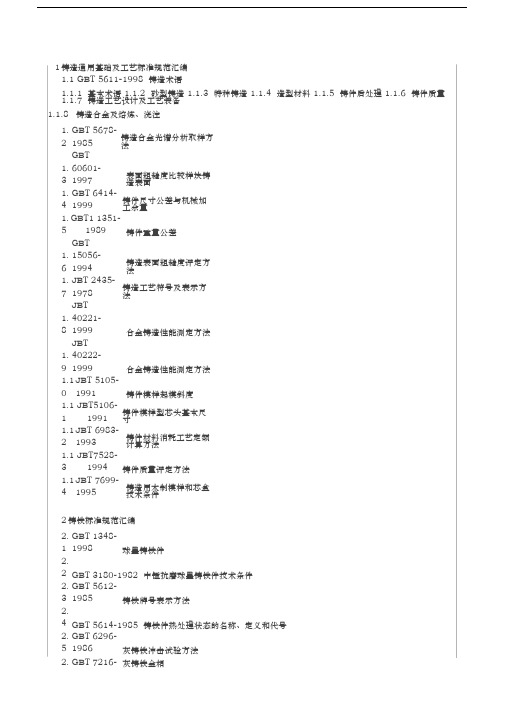

1铸造通用基础及工艺标准规范汇编1.1 GBT 5611-1998 铸造术语1.1.1 基本术语 1.1.2 砂型铸造 1.1.3 特种铸造 1.1.4 造型材料 1.1.5 铸件后处理 1.1.6 铸件质量1.1.7 铸造工艺设计及工艺装备1.1.8 铸造合金及熔炼、浇注1. 2 GBT 5678-1985铸造合金光谱分析取样方法1. 3 GBT60601-1997表面粗糙度比较样块铸造表面1. 4 GBT 6414-1999铸件尺寸公差与机械加工余量1. 5 GBT1 1351-1989铸件重量公差1. 6 GBT15056-1994铸造表面粗糙度评定方法1. 7 JBT 2435-1978铸造工艺符号及表示方法1. 8 JBT40221-1999 合金铸造性能测定方法1. 9 JBT40222-1999 合金铸造性能测定方法1.1 0 JBT 5105-1991 铸件模样起模斜度1.1 1 JBT5106-1991铸件模样型芯头基本尺寸1.1 2 JBT 6983-1993铸件材料消耗工艺定额计算方法1.1 3 JBT7528-1994铸件质量评定方法1.1 4 JBT 7699-1995铸造用木制模样和芯盒技术条件2铸铁标准规范汇编2. 1 GBT 1348-1998 球墨铸铁件2.2 GBT 3180-1982 中锰抗磨球墨铸铁件技术条件2. 3 GBT 5612-1985 铸铁牌号表示方法2.4 GBT 5614-1985 铸铁件热处理状态的名称、定义和代号2. 5 GBT 6296-1986 灰铸铁冲击试验方法2.GBT 7216-灰铸铁金相6 19872. 7 GBT 8263-1999 抗磨白口铸铁件2. 8 GBT 8491-1987 高硅耐蚀铸铁件2. 9 GBT 9437-1988 耐热铸铁件2.1 0 GBT 9439-1988 灰铸铁件2.1 1 GBT 9440-1988 可锻铸铁件2.1 2 GBT 9441-1988 球墨铸铁金相检验2.1 3 GBT17445-1998 铸造磨球2.1 4 JBT 2122-1977 铁素体可锻铸铁金相标准2.1 5 JBT 3829-1999 蠕墨铸铁金相2.1 6 JBT 4403-1999 蠕墨铸铁件2.1 7 JBT5000.4-1998 重型机械通用技术条件铸铁件2.1 8 JBT 7945-1999 灰铸铁力学性能试验方法2.1 9 JBT 9219-1999 球墨铸铁超声声速测定方法2.2 0 JBT9220.1-1999 铸造化铁炉酸性炉渣化学分析方法总则及—般规定2.2 1 JBT9220.2-1999铸造化铁炉酸性炉渣化学分析方法高氯酸脱水重量法测定二氧化硅量2.2 2 JBT9220.3-1999铸造化铁炉酸性炉渣化学分析方法重铬酸钾容量法测定氧化亚铁量2.2 3 JBT9220.4-1999铸造化铁炉酸性炉渣化学分析方法亚砷酸钠—亚硝酸钠容量法测定—氧化锰量2.2 4 JBT9220.5-1999铸造化铁炉酸性炉渣化学分析方法氟化钠— EDTA容量法测定三氧化二铝量2.25 JBT 9220.6-1999 铸造化铁炉酸性炉渣化学分析方法 DDTC分离 EGTA 容量法测定氧化钙量2.2 6 JBT9220.7-1999铸造化铁炉酸性炉渣化学分析方法高锰酸钾容量法测定氧化钙2.27 JBT 9220.8-1999 铸造化铁炉酸性炉渣化学分析方法 DDTC分离 EDTA容量法测定氧化镁2.2 8 JBT 9220.9-1999铸造化铁炉酸性炉渣化学分析方法磷矾钼黄—甲基异丁基甲酮萃取光度法测定五氧化二磷量2.2 9 JBT9220.10-1999 铸造化铁炉酸性炉渣化学分析方法硫酸钡重量法测定硫量2.3 0 JBT9220.11-1999 铸造化铁炉酸性炉渣化学分析方法燃烧—碘酸钾容量法测定硫量2.31 JBT 9228-1999 球墨铸铁用球化剂3铸钢标准规范汇编3.1 GBT 2100-2002 —般用途耐蚀钢铸件3.2 GBT 5613-1995 铸钢牌号表示方法3.3 GBT 5615-1985 铸钢件热处理状态的名称、定义及代号3.4 GBT 5677-1985 铸钢件射线照相及底片等级分类方法3.5 GBT 5680-1998 高锰钢铸件3.6 GBT 6967-1986 工程结构用中、高强度不锈钢铸件3.7 GBT 7233-1987 铸钢件超声探伤及质量评级方法3.8 GBT 7659-1987 焊接结构用碳素钢铸件3.9 GBT 8492-2002 —般用途耐热钢和合金铸件3.1 0 GBT 8493-1987 —般工程用铸造碳钢金相3.1 1 GBT 9943-1988铸钢件渗透探伤及缺陷显示迹痕的评级方法3.1 2 GBT 9444-1988 铸钢件磁粉探伤及质量评级方法3.1 3 GBT 11352-1989 —般工程用铸造碳钢件3.1 4 GBT 13925-1992 铸造高锰钢金相3.1 5 GBT 14408-1993—般工程与结构用低合金铸钢件3.1 6 GBT 16253-1996 承压钢铸件3.1 7 JBT50006-1998重型机械通用技术条件铸钢件3.1JBT 重型机械通用技术条件铸钢件无损探伤8 500014-19983.1 9 JBT 6402-1992 大型低合金钢铸件3.2 0 JBT 6403-1992 大型耐热钢铸件3.2 1 JBT 404-1992 大型高锰钢铸件3.2 2 JBT 6405-1992 大型不锈钢铸件3.23 IBT 7024-1993 300~600MW 汽轮机缸体铸钢件技术条件3.2 4 JBT 7349-2002混流式水轮机焊接转轮不锈钢叶片铸件3.2 5 JBT 7350-2002 轴流式水轮机不锈钢叶片铸件3.2 6 JBT 1026-2001混流式水轮机焊接转轮上冠、下环铸件4铸造有色合金标准规范汇编4. 1GBT 1173-1995 铸造铝合4. 2GBT 1174-1992 铸造轴承合金4. 3GBT 1175-1997 铸造锌合金4. 4GB 1176-1987 铸造铜合金技术条件4. 5GB 1177-1991 铸造镁合4. 6GBT 6614-1994 钛及钛合金铸件4. 7GBT 8063-1994 铸造4. 8GBT 9438-1999 铝合金铸件4. 9GB 11346-1989铝合金铸件射线照相检验针孔( 圆形) 分级4.10 GBT 15073-1994 铸造钛及钛合金牌号和化学成分4.11 GBT 16746-1997 锌合金铸件4.12 GBT 8733-2000 铸造铝合金锭5压铸合金标准规范汇编5. 1GBT13818-1992 压铸锌合金5. 2GBT13821-1992 锌合金压铸件5. 3GBT13822-1992压铸有色合金试样5. 4GBT15114-1994 铝合金压铸件5. 5GBT15115-1994 压铸铝合金5. 6GBT15116-1994 压铸铜合金5. 7GBT15117-1994 铜合金压铸件5. 8JB 3070-1982 压铸镁合金技术条件6熔模铸造标准规范汇编6. 1 GB 12214-1990 熔模铸造用硅砂、粉6. 2 GB 12215-1090 熔模铸造用铝矾土砂、粉6. 3 GBT14235.1-1993熔模铸造模料熔点测定方法 ( 冷却曲线法 )6. 4 GBT14235.2-1993熔模铸造模料抗弯强度测定方法6. 5 GBT14235.3-1993熔模铸造模料灰分测定方法6. 6 GBT14235.4-1993熔模铸造模料线收缩率测定方法6. 7 GBT14235.5-1993熔模铸造模料表面硬度测定方法6. 8 GBT14235.6-1993熔模铸造模料酸值测定方法6. 9 GBT14235.7-1993熔模铸造模料流动性测定方法6.1 0 GBT 14235.8-1993 熔模铸造模料粘度测定方法6.1 1 GBT 14235.9-1993 熔模铸造模料热稳定性测定方法6.1 2 JBT2980.1-1999熔模铸造型壳高温热变形试验方法6.1 3 JBT2980.2-1999熔模铸造型壳高温抗弯强度试验方法6.1 4 JBT 4007-1999熔模铸造涂料试验方法6.1 5 JBT 4153-1999型壳高温透气性试验方法6.1 6 JBT5100-91 熔模铸造碳钢件技术条件7铸造用生铁及铁合金标准规范汇编7.1 GBT 717-1998 炼钢用生铁7.2 GBT 718-2005 铸造用生铁7.3 GBT 1412-2005 球墨铸铁用生铁7.4 GB 2272-1987 硅铁7.5 GB 3282-1987 钛铁7.6 GBT 3648-1996 钨铁7.7 GB 3649-1987 钼铁7.8 GBT 3650-1995 铁合金验收、包装、储运、标志和质量证明书的一般规定7.9 GBT 3795-2006 锰铁7.10 GBT 4008-1996 锰硅合金7.11 GB 4009-1989 硅铬合金7.12 GBT 4010-1994 铁合金化学分析用试样的采取和制备7.13 GBT 4137-2004 稀土硅铁合金7.14 GBT 4138-2004 稀土镁硅铁合金7.15 GBT 41390-2004 钒铁7.1 6GB 5683-1987 铬铁7.1 7GB 5684-1987 真空法微碳铬铁7.1 8GB/T7737-1997铌铁7.1 9GB 7738-1987 铁合金产品牌号表示方法7.2 0GB 8729-1988 铸造焦炭7.2 1GBT 9971-2004 原料纯铁7.2 2GBT 13247-1991铁合金产品粒度的取样和检测方法7.2 3GBT 14984-1994铁合金术语7.2 4GBT 15710-1995 硅钡合金7.25YBT 092-1996 合金铸铁球7.2 6YBT 093-1996 低铬合金铸铁段8铸造用造型材料标准规范汇编8. 1GBT 2684-1981铸造用原砂及混合料试验方法8. 2GBT 7143-1986铸造用硅砂化学分析方法8.3GBT9442-1998 铸造用硅砂8. 4GBT12216-1990 铸造用合脂粘结剂8. 5JBT 2755-1980铸造用亚硫酸盐木浆废液粘结剂8. 6JBT 3828-1999 铸造用热芯盒树脂8. 7JBT 5107-1991砂型铸造用涂料试验方法8. 8JBT 6984-1993 铸造用铬铁矿砂8. 9JBT 6985-1993 铸造用镁橄榄石砂9性能试验方法标准规范汇编9.1 GBT 228-2002 金属材料室温拉伸试验方法9.2 GBT 229-1994 金属夏比缺口冲击试验方法9.3 GBT 230.1-2004 金属洛氏硬度试验第 1部分:试验方法 (A、B、C、D、E、F、G、H、K、N、T 标尺 )9.4 GB/T 230.2-2002 金属洛氏硬度试验第2 部分:硬度计 (A、B、C、D、E、F、G、H、K、N、T 标尺) 的检验与校准9.5 GBT 230.3-2002 金属洛氏硬度试验第 3部分:标准硬度块 (A、B、C、D、E、F、G、H、K、N、T 标尺 ) 的标定9. 6 GBT 231.1-2002金属布氏硬度试验第 1 部分 1 试验方法9. 7 GBT 231.2-2002金属布氏硬度试验第 2 部分:硬度计的检验与校准9. 8 GBT 231.3-2002金属布氏硬度试验第 3 部分:标准硬度块的标定9. 9 GBT 232-1999 金属材料弯曲试验方法9.1 0 GBT 1172-1999 黑色金属硬度及强度换算值9.11 GBT 2039-997 金属拉伸蠕变及持久试验方法9.1 2 GBT 4337-1984 金属旋转弯曲疲劳试验方法9.1 3 GBT 4338-1995金属材料高温拉伸试验9.1 4 GBT 7314-2005金属压缩试验方法9.15 GBT 12778-1991 金属夏比冲击断口测定方法9.1 6 GBT13239-1991金属低温拉伸试验方法9.1 7 GBT13298-1991金属显微组织检验方法专业资料学习资料教育培训考试建筑装潢资料。

铸造材料技术规范标准[详]

![铸造材料技术规范标准[详]](https://img.taocdn.com/s3/m/58ba9a0ccd7931b765ce0508763231126edb77b1.png)

铸造材料技术规范标准[详]一、目的为了向顾客提供满意的产品的服务,有效控制原材料的质量,确保生产过程稳定,为原材料的验收和使用提供依据,特制定此标准。

二、适用范围本标准适用于我公司铸造用主要原材料及辅助材料,包括冲天炉、电炉用主要金属炉料(生铁、机铁、废钢、硅铁、锰铁等)、修炉材料(耐火砖、耐火泥、石英砂等)及造型制芯用材料(原砂、煤粉等)的采购、验收。

三、引用技术标准1、铸造用生铁(GB718-84) 7、铜分类(GB466-82)2、球墨铸铁用生铁(GB1412-85)8、稀土硅铁镁合金(GB/T4138-93)3、硅铁(GB2272-87)9、一般用途的高铝砖(GB2988-87)4、锰铁(GB3795-87)10、冶金用石灰石(ZBD53002-90)5、炉锰铁(GB4007-83)11、铸造焦炭(GB8729-88)6、鉻铁(GB5683-870 12、高铝矾土熟料(YB2212-82)四、各类材料的技术条件I.冲天炉用主要金属炉料标准(一)生铁注:1.我公司灰铸铁优先选用Z18号生铁,次之选用Z14、Z22号生铁。

对同一牌号的生铁,原则上优先选用C、Si、Mn含量较高,而P、S含量较低的材料。

特殊情况下使用其它牌号生铁时,需经技术部同意,并报请总经理批准后,方可使用。

球墨铸铁优先选用Q10号生铁,次之选用Q12、Q16号生铁。

2.生铁进厂时,必须提供符合本标准的质量证明书,质量证明书中应注明生铁的牌号、化学成分分析结果、生产日期、重量、所符合的标准号等,使用前需经公司取样化验核实。

3.进厂生铁是三联或四联的,每个缺口均需打断,破碎成单个方可使用。

块长不大于200mm、块度为5±5㎏,大于7㎏与小于2㎏之和不得超过总重量的10%。

4.生铁进厂后,必须按其牌号、产地、进货日期分类堆放并做好标识。

5.生铁在投炉前,铁块表面应洁净,不应粘附泥砂和油污。

(二)机铁1.购成批机铁应按批进行化学成分检验,除确定C、Si、Mn含量外,S和P的含量应符合下列规定:P≤0.12%、S≤0.12%;2.机铁的尺寸与重量应符合下列规定:长度≤300mm、重量≤20㎏;3.机铁保管要求:(1)机铁应根据来源及种类不同分别堆放并做好标识;(2)机铁内不得混有铸钢、合金钢、含铝铸铁、合金铸铁、有色金属及未经处理的废武器弹壳、密封器皿等危险品;(3)机铁在使用前应清除表面粘砂及型腔内的残留余砂等,力求洁净。