支撑座异型环锻件碾扩工艺的研究

锻钢支撑座制造工艺研究

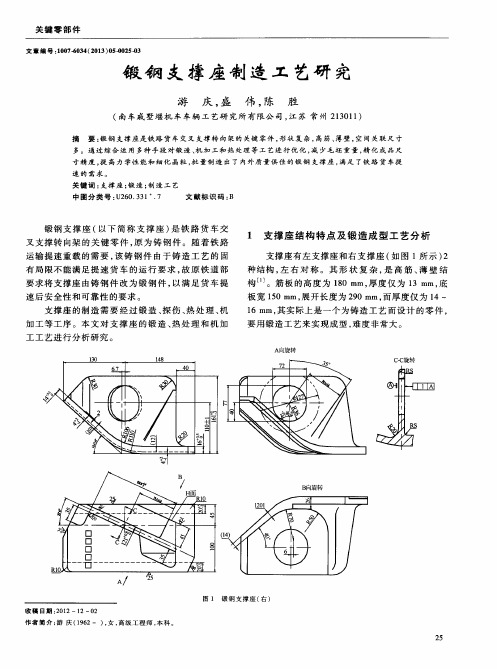

1 支 撑 座 结构 特 点 及 锻 造 成 型 工 艺 分 析

支撑 座有 左支 撑座 和右 支 撑座 ( 如 图 1所示 ) 2 种 结构 , 左右对 称。其形状 复杂 , 是 高筋 、 薄 壁 结 构 … 。筋板 的高 度 为 1 8 0 m m, 厚度 仅 为 1 3 m m, 底 板宽 1 5 0 m m, 展开 长度 为 2 9 0 m m, 而厚 度仅 为 1 4~ 1 6 m m, 其 实际上 是一个 为 铸造 工 艺 而设 计 的零 件 ,

要用 锻造 工艺 来实 现成 型 , 难 度非 常大 。

A 向旋转 C - C旋转

要求 将支 撑 座 由铸 钢 件 改 为 锻钢 件 , 以满 足货 车 提

速后 安全 性 和可靠 性 的要 求 。 支撑 座 的制 造 需 要 经 过 锻 造 、 探伤、 热处理 、 机

加工 等工 序 。本 文 对 支 撑 座 的锻 造 、 热 处 理 和机 加

工工 艺进 行 分析研 究 。

B向旋 转

图 1 锻 钢 支撑 座 ( 右)

收 稿 日期 : 2 0 1 2—1 2—0 2 作者简介 : 游 庆( 1 9 6 2一 ) , 女, 高级工程师 , 本科 。

2 5

摘 要: 锻 钢 支 撑 座 是 铁 路 货 车 交 叉 支 撑 转 向 架 的 关键 零 件 , 形 状复杂 , 高筋、 薄壁, 空 间 关 联 尺 寸

多。 通 过 综 合 运 用 多种 手段 对 锻 造 、 机 加 工 和 热 处理 等 工 艺进 行 优 化 , 减 少毛 坯 重 量 , 精 化 成 品 尺 寸精度 , 提 高 力 学性 能 和 细化 晶 粒 , 批 量 制 造 出 了 内外 质 量 俱 佳 的锻 钢 支 撑 座 , 满 足 了铁 路 货 车 提

轮缘的扩碾成型工艺

轮缘的扩碾成型工艺扩碾是环形件特有的一种成型工艺,是径向压缩切向延伸的锻造过程。

扩碾成型件与自由锻环形件相比,在提高锻件精度,节约原材料,提高锻件机械性能等方面效果尤其显著。

近年来,随着环形件精度不断提高,而生产成本不断降低,以及碾环机的广泛应用,使得越来越多的行业选择扩碾作为环形零件成型工艺的首选。

本文以我公司典型的环行零件——挖掘机轮缘(YN52D01006P1001)为例(图1),具体阐述环形件的扩碾成型工艺。

1.工艺流程对结构简单的环形件来讲,只需预锻、扩碾两个工步即可完成金属成型。

而由图1可见,轮缘结构复杂,尤其是内径为多台阶而且梯度较大,基本工艺流程已经很难完成轮缘的金属成型。

为了满足轮缘扩碾成型需要,需增加扩碾一次,则工艺流程如下。

2.锻件重量和下料规格利用AUTOUCAD精确计算出锻件的名义重量;再根据锻件的公差要求、冲孔连皮的重量和烧损(按锻件与连皮重量和的3%计算)最终确定锻件的下料重量51.7Kg。

下料规格的选择主要考虑以下两点:(1)镦粗时好定位;(2)合理的镦粗比。

在扩碾中,要求镦粗比在1.5-2.5范围内,所以轮缘下料规格选用Φ170X290,端面斜度≤1°。

3.设备选用主要考虑最大直径扩碾能力和顶料功能两大因素。

根据轮缘最大直径:Φ541mm,而且需要扩碾两次,则选择800MM碾环机、500MM碾环机。

顶料功能应具备足够的顶料力、顶料行程和顶料延时。

现有的2500吨摩擦压力机满足预锻需求,而且有足够的顶料力。

对轮缘,工艺设计时首先要解决的是如何合理分配金属流动,避免产生扩碾不满、啃大台、折叠、夹层。

合理的预锻模和第一次扩辗辗轮的设计,是轮缘质量的可靠保证。

1.预锻模设计预锻模的作用:改变坯料的轴向截面积,使坯料相对碾轮轴向截面尽可能均匀,减少金属在碾轮中轴向流动量,同时增大坯料径向的面积,避免坯料在碾轮中来会晃动,产生啃大台、毛刺等缺陷。

预锻模设计时,主要考虑两点:(1)坯料能顺利进入碾轮模膛;(2)坯料对扩碾金属流动合理分配。

大型环状异型锻件成形技术研究

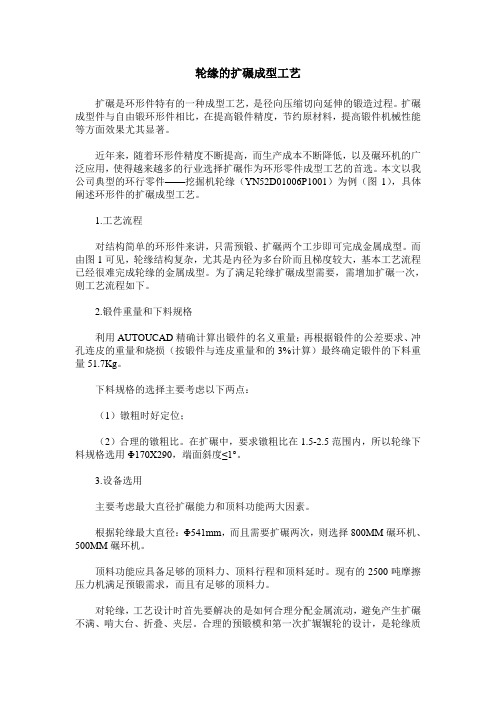

2017第7期总第248期现代制造技术与装备大型环状异型构件是某大型机械上的关键结构件(图1),其材质为一种超高强度钢,工作环境极为严苛,要求具有很高力学性能和组织性能。

此类构件传统制造工艺有自由锻造、铸造、焊接、轧制、辗环等,这些传统锻造工艺或多或少都存在一些无法避免的缺陷[1~2]:自由锻造环件材料利用率低,变形不充分、不均匀;铸造异型环件晶粒往往过大,铸态组织强度不够、分布不均匀;焊接环件强度很难达到工艺要求;而轧制和辗环存在加工过程繁复、工艺参数难控制和较大误差的缺点。

这些传统工艺很难满足大型构件高可靠性、高效、节材的绿色制造要求,也难以满足此类大型关键构件对高性能的要求。

因此,在确定大型环状异型金属构件的材料类型后,必须针对其结构特点开发先进的成形工艺技术,以充分发挥高强度钢材的性能,通过合理金属材料成形方式,使异型构件的金属纤维流线沿零件外形分布、符合最佳的受力要求,同时满足构件组织和性能的要求,确保结构在使用过程可靠。

发达国家已广泛采用先进的热成形技术,如精密模锻、等温锻造等绿色制造工艺,实现构件的近净成形。

目前,国内相关单位已经进行了小型环状异型构件的精密模锻研究和试制,取得了一定的成效,但是对于大型环状异型锻件精密模锻成形技术的研究和应用还鲜有报道。

因此,有必要开发一种基于模锻的近净成形绿色制造新工艺,这也是本文的研究目的所在。

1传统自由锻造工艺分析本文所研究的该大型环状异型构件,在生产中一直采用自由锻造生产工艺,锻造过程如图2所示,分为镦粗和冲孔两个过程。

冲孔之后的锻件形貌如图3所示,可以看出采用自由锻造工艺生产此类锻件存在以下问题:(1)锻造流线方向与零件外形不相符,加工时,金属流线被大量切断(图3a ),承载能力下降,降低了结构的可靠性[3]。

由图2的变形过程可知,金属棒料经镦粗变成饼坯,金属棒料的流线近似为沿棒料纵向分布,镦粗后金属流线受压缩发生弯曲(图3a ),如果由图3a 所示的饼坯状态加工成零件本体,需要将大量的流线切断。

支撑座类锻件锻造工艺分析

R m / MP a

7 5 0 - 9 0 0

A ( %)

≥l 4

Z ( %)

5 5

K v , J

3 5

≥5 0 0

参磊 …

热 处

3 7

I 锻 造

拔 方至 l 3 0 0 mm ×l 3 0 0 mm

方 × L , 入 镦 粗 模 镦 粗 趸

级 ,详 见表 1 。取样位 置 :上端

缺 口表 皮取 三组 切 向 试样 ,一 拉 三 冲 , 力学 性 能 要 求 见表 2 。

l 4 5 0 m1 T I ×l 4 5 0 mm) ,进 行 分

保温 8 h, 人 镦 粗 模 镦 粗 至

锻 件成 品 形状 :大 头 方 :

>3 ≤0 . 5

≤5

线 技 术 员进 行 了技 术沟 通 ,讨

论 分析 后 ,制 订 了详 细 的锻 造 工

艺。

延伸缺陷和密集点状 缺陷/ mm

≤3

表2 性能检验要求

取样位置 指标 要求

Rp o MP a 2,

.

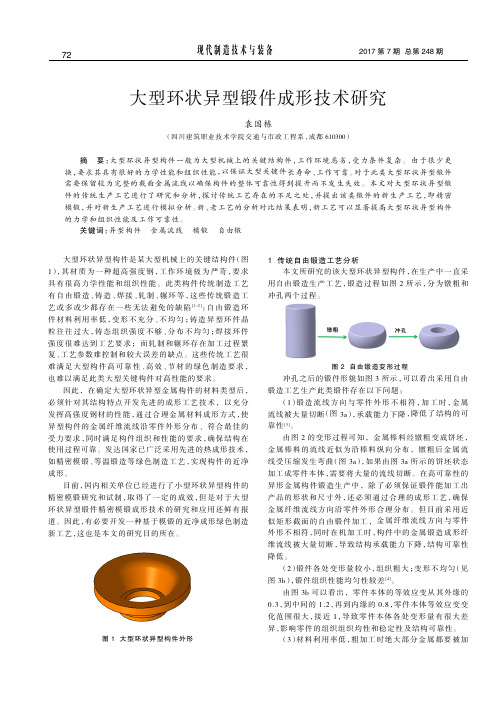

2 . 常规工 艺思路

锻 造 工 艺 设 计 图 样 如 图

锻 造 难 点 :锻 件 圆的 部 分 比

4 . 锻造过程解 析

使 用真 空 脱 气 精 炼 钢 锭 ,在

拔 方 规 整 后 ,再进 行镦 粗 ,从 而 锻 出 四 角平 整的 方 。

较短 ( 5 7 0 mm ) , 导 致 从 方 拔 圆时 切 肩 不 足 ,常 规 锻 造 工 艺 需

至l l 0 0 mm ×1 l 0 0 mm方 ,倒 圆

1 1 0 0 mm 。

探讨转向架支撑座锻件的模锻工艺

( )左 、右件合二为一 整体锻出。 2

、

模锻工艺难点

1 左、右件分开 .

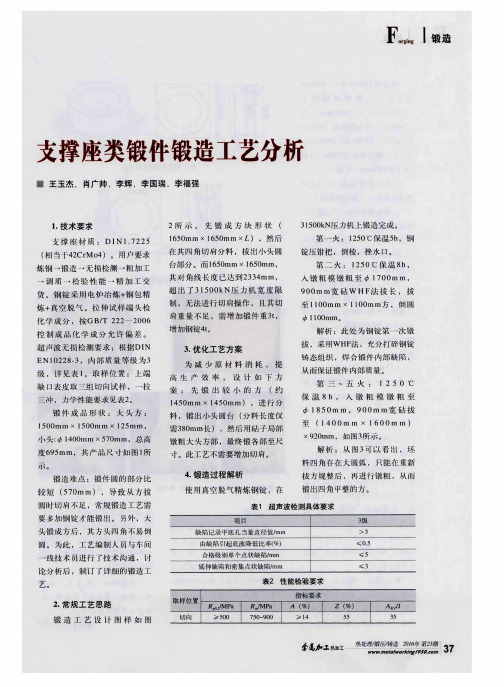

根据产品形状特点 ,通过增加适 当的工艺辅料 ,绘 制出合理 的锻件图,见图 1 。 终锻型腔是按照热锻件 的图样制作 的,热锻件 图设

I l L _ ¨ r … 一

转向架支撑座是连接交叉杆的关键 部件 ,直接关系 着火车提速的运行安全。该产品属于短轴类 、复杂型锻 件 ,具有较 薄 的底板 和立 板 ,分 左 、右 两件 ,完全 对

性 较差 。

() 3 安装平面的面积较大 ,且不允许增加加工余量 ,

平面度要求 ≤0 5 .。尽 管将 工件翻转 了一定 的角度 ,但

是此面所能达到的模锻斜度仅仅为 5 。 。金属流动的 左右

变形抗力较大 ,该处终锻型腔 的侧臂容易变形 。

图 1 单件

() 4 锻坯受型腔斜面摩擦分力 的作 用,存在着较 大 的滑动趋势 ,造成终锻时上、下模具的错位 。 ()锻件 的飞边分 布不均 ,呈 现一部 分料边 较 大、 5

模方式采用沿着底板 曲面形状。 由于锻件底板是平面结

构 ,非加工面左右偏转时 ,势必造成底板 4个角 的位置 产生落差 ,促使坯料在型腔 中初 定位时产 生滑动 ,操作 时必须使用铁钳夹持坯料定位 ,危 险性较 大。考虑到锻 打的操作性和安全性 ,采用压锻件底面增加工 艺凸台的 结构 ,从而保证金属在填充型腔变形过程 中的坯料 稳定

二、确定模锻工艺方案

针对零件的形状特点和技术要求 ,并借助于 Po 三 r e

维造 型软件和德国 Vr t e u辊锻软件 ,精确地计算锻件各 e

部分的体积 ,确定其模锻工艺方案有以下两种 :

( )左 、右件分别单独锻 出。 1

异形环件多步辗扩模拟

(Sha anxi Key Laboratory of Meta allic Materials Forming Theo ory and Techno ology, Taiyuan Unive ersity of Scienc ce and Technol logy, Taiyuan 030024, 0 China a)

摘要:目 的 采用多步 步辗扩工艺模 模型虚拟生产 产异形 实际生 生产提供工艺 艺参数 实验, 建立 立 过程中,在 应变 数值稳定 定辗扩模型, 对 温 温度分布极

方法 法 利用 Gleeble-3500D 热模拟实验机 热 机对 Q345E 钢进行单道 道次热压缩 件辗扩 扩过程进行数 数值模拟 应变场呈 件 结果 结 在双件 辗扩内

ABSTRAC CT: Production n of Special-sh haped Rings by Virtual Multi-step Rolling g Process Mod del, Research the t Forming Rule of Ring R Parts in Multi-step Ring-expanding R g Process, for r the actual production pr rocess parame eters. Using Gleeble-3500D thermal simulation s test ting machine had Q345E st teel single pas ss compression n test, Established a flow stress mod del of forging g steel, built a large forgin ng stock for the inner rin ng outer groov ve step multistep rolling three-dimen nsional numerical simulation n model of the e finite elemen nt simulation software SIMU UFAC, giving a complete numerical simulation; s sim mulation result ts are shown th he strain field exhibits a lar rge value at the contact porti ion with the forming rol ll, the tempera ature distributi ion of the ring g is gradually reduced r from the center to t the outside, th he strain and temperature e distribution of o the ring are very uneven, rolling r process s requires the classification c o of core roll dow wn. Through the establishment of mult ti-step rolling model m can be used u for virtual l production of f rectangular fo orging billet rin ng. RDS: forging stock; s Q345E shaped s ring; forging simulatio on; hot rolling; Simufact KEY WOR

辗扩轴承环疑难问题的对策

推 进技 术 和工 艺 的创 新 ,加快 产 品 和高耗 能 工艺 的升级 用状况分析是企业能源管理和节能工作的基础 ,而能源 换 代 , 大 淘 汰落 后 工 艺 和产 品的 力度 , 展 循 环经 济 , 加 发 计量 是基 础 中 的基础 。如果 企业 没 有合 理 配备 能源 计量 促进 回收利用与再制造工程,建立和完善行业节能考核

家 和企 业创 造效 益 。

( 编辑 立 明)

能源管理和节能工作提供可靠 、 准确的指导方 向, 可能造

成企 业 能源严 重 浪费 , 加生 产成 本 。 着经 济 的快速 发 作者 简介 : 增 随 谢明( 9 3 ) 男, 1 6 一 , 工程师 , 主要从 事节能技 术工作 。

露 决方 案

墨墨雹i 叵田 工艺 , 工甍 , 簟其 , 谩蕊 , 衄一 , 维修 , 改造

辗扩轴承环疑难问题的对策

于 秋敏 ( 尔滨第一工具厂 , 尔滨 102 哈 哈 5 0 0】

锻造 工序 中最 后 一道 工 序是 辗扩 ,是一 道工 序 质量 提 高 , 机械 加工 工 时减 少 , 生产 效率 提高 。 另外 , 资 费用 投

语

结 合企 业 的实 际情 况选 择 先进 、 效 、 能和 环保 的 高 节 设备 , 比如高 效 电机 、 节能 变压 器 、 效 风机 、 高 水泵 和 压缩 机 等 系列节 能设 备 。 用绿 色机 械制 造装 备 , 干式 切 削 使 如

加工机床、 强冷风磨削机床等低能耗 、 与环境相协调的设 3 结 备, 这些绿色设备的使用 , 可减少对人和生产环境有害的

工 作介 质 , 少机 床 原 材料 用量 , 化 机 床结 构 , 高 机 减 优 提 床性 能 , 从根 本上 实现 节 能减排 。 1 设 计 节能 管理 器具 . 4 能 源 计 量 与节 能 监测 、 源 审 计 、 源统 计 、 源 利 能 能 能

大型铝合金环形构件碾环工艺研究进展

大型铝合金环形构件碾环工艺研究进展大型铝合金环形构件碾环工艺研究进展近年来取得了显著的进展。

铝合金环形构件在航空、航天、船舶和汽车等领域具有广泛的应用前景,因此对其加工工艺进行深入研究具有重要意义。

针对大型铝合金环形构件的碾环工艺研究主要集中在以下几个方面。

首先是碾环设备的改进和创新。

研究人员通过改进碾环设备的结构和控制系统,提高了加工效率和产品质量。

其次是碾环工艺参数的优化。

通过对碾环过程中的轧制力、温度、速度等参数进行优化,可以获得更好的加工效果和材料性能。

再次是碾环工艺中的润滑和冷却技术的改进。

润滑和冷却技术对于减少摩擦和热量的产生,提高材料的塑性变形能力和表面质量至关重要。

最后是碾环工艺中的表面处理技术的研究。

通过表面处理可以改善铝合金环形构件的耐腐蚀性能和机械性能。

大型铝合金环形构件碾环工艺研究中还存在一些挑战和难题。

首先是碾环过程中的变形控制问题。

由于铝合金的塑性变形能力较弱,碾环过程中易产生裂纹和变形不均匀等问题,如何控制变形,保证产品质量是研究的重点。

其次是碾环工艺中的材料损伤问题。

碾环过程中会引起材料的塑性损伤和表面缺陷,如何减少损伤,提高材料的使用寿命是需要解决的问题。

碾环工艺中的设备磨损和能源消耗也是研究的热点。

大型铝合金环形构件碾环工艺研究在设备改进、工艺参数优化、润滑冷却技术改进和表面处理技术等方面取得了显著进展。

仍然需要

解决变形控制、材料损伤以及设备磨损和能源消耗等问题。

对于这些挑战的攻克将进一步推动大型铝合金环形构件碾环工艺的发展,为相关领域的应用提供更优质的材料和技术支持。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

支撑座异型环锻件碾扩工艺的研究

胡振奇

摘要:支撑座异型环锻件是环形锻件生产中的一种典型金属结构,相对于其它异型环锻件,如内锥形、外锥形环锻件而言,具有外径尺寸较大,凸台边较宽的特点。

本文叙述了9927型号支撑座环锻件的技术特点,生产工艺,并对生产过程中的关键工序及金属变形规律进行了阐述,总结了生产过程中的经验及注意问题。

1.引言

辗扩又叫碾环或环件扩孔,是借助碾环机芯辊和主模具之间的压力将环件壁厚均匀轧制减薄、直径扩大、截面轮廓成型的热加工环形锻造成型工艺。

异型环锻件辗扩是芯辊与成型主模连续轧制塑性变形成型工艺,与一般矩形截面环锻件辗扩相比,具有成材率高,节材节能,降低锻件成本,且变形量大性能优异等优点,是高径法兰、花纹圈、轮缘及火车车轮等各种异型环锻件的先进制造技术,在石油化工、汽车、火车、矿山机械等许多工业领域日益得到广泛的应用。

我公司从上世纪九十年代初期投入碾环机设备,对碾环理论累计有较高的基础,特别是对异型环锻件的辗扩技术,在国内首屈一指,品种多,工艺成熟,在国内环锻件市场具有一定的地位。

支撑座9927型号为异型环锻件较为典型的一种,批量大,难成型。

由于采矿业风靡全球,矿山机械市场前景看好,解决异型锻造势在必行。

2.支撑座技术特性

(1)支撑座一般选用低合金高强度结构钢16Mn,具有良好的焊接性能、韧性、冲击等综合性能,对碳、硫、磷及合金元素控制较严。

(2)锻件级别要求高。

采用压力容器锻件标准JB4726-2000标准III锻件,100%无损探伤检验合格,并随机本体剖坏取样进行抽检。

(3)机械加工和形位公差严格。

由于矿山机械使用在环境比较恶劣的环境,支撑座为挖掘机上主要承载力部件,受力不均匀,精度要求高。

(4)法兰锻造难成型。

支撑座截面上下材料分配不均,对环形锻造成型难度较大。

图1为支撑座9927型号成品图。

图1

3.支撑座生产工艺

公司前期进行了大量的试制和不断总结,结合公司的生产设备,开发了一整套模具,制定了相应的辗扩生产工艺路线。

3.1支撑座工艺流程

钢锭采购—材料进厂—检验—下料—检验—装炉加热—检验—专用模具予锻毛坯—初轧模具碾环—检验—装炉加热—检验—成型模具碾环—检验—热处理—检验—粗加工—NDT—精加工—检验—钻孔—检验—包装—出具检验报告—入库。

3.2工艺装备

根据工艺流程其配备主要的生产设备有:

①锻造制坯:1600T水压机。

②环锻:3.5米数控碾环机。

③热处理:电脑数控热处理电加热炉。

④精加工:2.5米数控立式车床。

3.3主要检测仪器有:

各工序设立检验停止点,配备相关监测设备,确保产品质量。

①德国进口便携式化学光谱分析仪、红外线碳硫分析仪,检测材料化学成分,杜绝不合格材料。

②高温红外线测温仪,检测锻造温度,确保材料无过烧、过热现象发生。

③数字超声波探伤仪、电子拉伸仪、全自动冲击仪,确保锻造无缺陷和理化性能合格。

④2米卡尺,确保金加工支撑圈尺寸精度。

⑤数字电脑控制热处理电炉,控制热处理精度。

⑥三坐标测量仪,控制锻件的平面度。

4.关键生产工序

4.1锻造制坯

支撑座9927型号异型截面环锻件对制坯要求很高,如在制坯过程中不能将毛坯预成型,对后续的锻造无疑会产生大量废品,所以制坯工序成了重中之重。

首先计算锻件的体积分布,运用反推法去确定坯料的预成型形状,采用微元体积分布坯料,准确计算得出坯料图(坯料图见图2),运用专用罩模锻造成型坯料。

图2

4.2预碾扩成型

根据环件辗扩中的体积不变条件和轴向体积流动的环件设计原理,计算出环件外径在1.2米左右其凸台处a将完全充满主模具,再继续辗扩将产生凸台a处出现料不足,不能与模具稳定完全接触,凸台处圆角和外径凹槽,造成内控尺寸已到而外径尺寸不够,造成废品。

预辗扩工序采用初轧模成型,增大凸台深度,增大凸台处料的体积,确保后续碾环中成型主模中金属能完全充填主模,各个尺寸均满足锻件要求。

锻件图见图3。

图3

5.结束语

在生产支撑座9927型号辗扩的过程中,尽管攻克了很多难题,形成了企业的独有特色,但仍有很多问题亟待解决。

(1)异型环锻件辗扩过程中,其锻件各处受力极不均匀,碾环机承受力不平稳,易出现设备的精度降低和模具磨损较快,增加了设备维护和模具返修成本。

采用闭式碾扩技术,把辗扩中产生的不稳定力转化为模具的内应力,降低了设备的损耗。

(2)此支撑座9927型号,如采用一般矩形截面环锻件,需料重为1178KG/件,而异型件辗扩锻造件则下料为775KG/件,可节省料为403KG/件,大大降低了成本。

但与日本锻造行业还有很大差距,需料重仅为600KG/件,精度更高,甚至达到内控不用机加工。

目前,我公司正在研发解决余量过多这一难题。

【参考文献】

[1]锻件生产新工艺、新技术与质量检验标准实用手册.广州.音像出版社.2004.04

[2]华林,黄兴高,朱春东.环件轧制理论和技术.北京.机械工业出版社,2010.10

作者简介:胡振奇,男,1979年生,技术中心主任,从事锻造辗扩先进加工成型和环锻件热处理工艺研究。