环氧胶粘剂综述

环氧树脂胶粘剂应用

环氧树脂胶粘剂应用环氧树脂胶粘剂是一种常用的胶粘剂,具有广泛的应用领域。

本文将从环氧树脂胶粘剂的特点、应用领域和优点等方面进行介绍。

一、环氧树脂胶粘剂的特点环氧树脂胶粘剂是一种由环氧树脂和固化剂组成的胶粘剂。

它具有以下几个特点:1. 耐化学腐蚀性强:环氧树脂胶粘剂具有较强的耐化学腐蚀性,能够在酸、碱、溶剂等恶劣环境下保持较好的粘结性能。

2. 强度高:环氧树脂胶粘剂具有高强度、高硬度的特点,能够满足对于强固性要求较高的应用场景。

3. 耐热性好:环氧树脂胶粘剂在高温环境下依然能够保持较好的粘结性能和强度。

4. 粘接性能稳定:环氧树脂胶粘剂在固化后,具有良好的粘接性能,不易发生剥离、开裂等情况。

二、环氧树脂胶粘剂的应用领域由于环氧树脂胶粘剂的特点,它被广泛应用于各个领域。

以下是几个典型的应用领域:1. 电子电器领域:环氧树脂胶粘剂在电子电器领域中,常用于电路板的固定和封装,能够提供良好的电绝缘性能和机械强度。

2. 汽车制造领域:在汽车制造过程中,环氧树脂胶粘剂被广泛应用于车身、发动机等部件的粘接,能够提供稳固的连接和抗震性能。

3. 航空航天领域:由于环氧树脂胶粘剂具有轻质、高强度的特点,它常被用于航空航天领域中的结构粘接,能够提供可靠的连接和耐高温性能。

4. 建筑装饰领域:环氧树脂胶粘剂在建筑装饰领域中,常用于地板、墙壁等材料的粘接,能够提供坚固的连接和耐磨性能。

三、环氧树脂胶粘剂的优点环氧树脂胶粘剂相比其他胶粘剂具有以下几个优点:1. 粘接强度高:环氧树脂胶粘剂粘接强度高,能够提供可靠的连接。

2. 耐腐蚀性强:环氧树脂胶粘剂具有较强的耐化学腐蚀性,能够在恶劣环境中保持粘结性能。

3. 耐高温性好:环氧树脂胶粘剂在高温环境下仍能保持较好的粘结性能和强度。

4. 施工方便:环氧树脂胶粘剂在施工过程中,可以根据需要进行调配和加工,使用灵活方便。

5. 环保性好:环氧树脂胶粘剂不含有机溶剂,对环境无毒无害。

总结:环氧树脂胶粘剂具有耐化学腐蚀、高强度、耐高温等特点,被广泛应用于电子电器、汽车制造、航空航天、建筑装饰等领域。

喷涂用的环氧胶

喷涂⽤的环氧胶⼀、概述喷涂⽤的环氧胶是⼀种特殊类型的环氧树脂胶⽔,⼴泛应⽤于汽⻋、航空、船舶、建筑和家电等⾏业的喷涂和粘接。

由于其优异的粘附性、耐久性和美观度,环氧胶成为了现代⼯业制造和维护中不可或缺的特种胶粘剂。

⼆、喷涂⽤环氧胶的成分与特点1.环氧树脂:环氧树脂是环氧胶的主要成分,它具有⾼度的稳定性、优良的绝缘性和粘附⼒,能够满⾜各种恶劣环境下的使⽤要求。

2.固化剂:环氧胶中的固化剂是其重要的组成部分,它与环氧树脂发⽣化学反应,使胶⽔从液态转变为固态,从⽽起到粘接和固定的作⽤。

3.颜料与填料:根据需要,环氧胶中可以添加各种颜料和填料,如碳⿊、钛⽩粉、⽯英粉等,以调整胶⽔的颜⾊和性能。

4.溶剂:为了⽅便使⽤,环氧胶中通常会添加适量的溶剂,如丙酮、甲⼄酮等,以降低胶⽔的粘度,使其易于喷涂。

三、喷涂⽤环氧胶的应⽤范围1.汽⻋制造与维修:在汽⻋制造过程中,环氧胶可⽤于⻋体接缝、油箱、⽔箱等处的密封和粘接。

在汽⻋维修中,环氧胶可⽤来修复破损的部件,如⻋⻔、⻋顶和挡泥板等。

2.航空航天:在航空航天领域,由于环氧胶具有优异的耐⾼温和耐低温性能,因此被⼴泛应⽤于⻜机和⽕箭等⻜⾏器的制造和维护。

3.船舶制造与维修:在船舶制造中,环氧胶可⽤于船体各部件的粘接和密封。

在船舶维修中,环氧胶可以⽤来修复破损的船体、甲板和舱室等。

4.建筑⾏业:在建筑领域,环氧胶可⽤于各种材料的粘接,如玻璃、⽯材、钢材等。

此外,环氧胶还被⼴泛应⽤于防⽔、密封和装饰等⽅⾯。

5.家⽤电器:在家⽤电器领域,环氧胶⽤于电视、冰箱、洗⾐机等各类电器的密封、绝缘和固定。

四、喷涂⽤环氧胶的优点与注意事项1.优点:a.粘附⼒强:环氧胶能够与各种材料紧密粘合,形成强⼒的粘接⼒。

b.耐久性好:环氧胶具有优异的耐候性、耐腐蚀性和耐⾼温性等特点,可以在恶劣环境下⻓期保持性能稳定。

c.美观度⾼:环氧胶固化后表⾯光滑平整,颜⾊均匀美观,可以提升产品的整体质感。

d.使⽤⽅便:环氧胶可以通过喷涂⽅式进⾏施⼯,操作简便快捷。

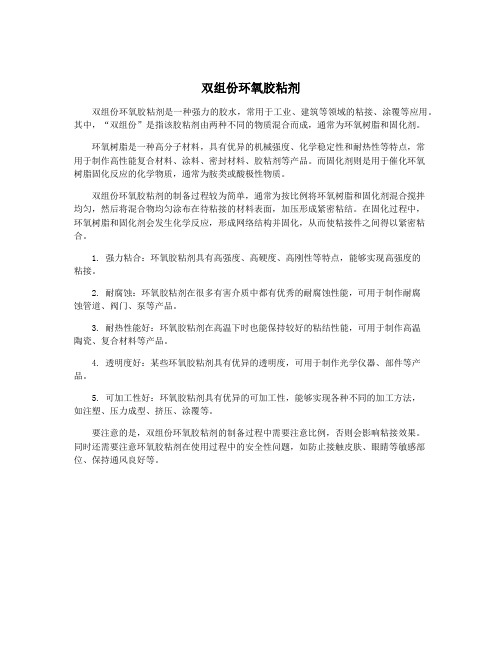

双组份环氧胶粘剂

双组份环氧胶粘剂

双组份环氧胶粘剂是一种强力的胶水,常用于工业、建筑等领域的粘接、涂覆等应用。

其中,“双组份”是指该胶粘剂由两种不同的物质混合而成,通常为环氧树脂和固化剂。

环氧树脂是一种高分子材料,具有优异的机械强度、化学稳定性和耐热性等特点,常

用于制作高性能复合材料、涂料、密封材料、胶粘剂等产品。

而固化剂则是用于催化环氧

树脂固化反应的化学物质,通常为胺类或酸极性物质。

双组份环氧胶粘剂的制备过程较为简单,通常为按比例将环氧树脂和固化剂混合搅拌

均匀,然后将混合物均匀涂布在待粘接的材料表面,加压形成紧密粘结。

在固化过程中,

环氧树脂和固化剂会发生化学反应,形成网络结构并固化,从而使粘接件之间得以紧密粘合。

1. 强力粘合:环氧胶粘剂具有高强度、高硬度、高刚性等特点,能够实现高强度的

粘接。

2. 耐腐蚀:环氧胶粘剂在很多有害介质中都有优秀的耐腐蚀性能,可用于制作耐腐

蚀管道、阀门、泵等产品。

3. 耐热性能好:环氧胶粘剂在高温下时也能保持较好的粘结性能,可用于制作高温

陶瓷、复合材料等产品。

4. 透明度好:某些环氧胶粘剂具有优异的透明度,可用于制作光学仪器、部件等产品。

5. 可加工性好:环氧胶粘剂具有优异的可加工性,能够实现各种不同的加工方法,

如注塑、压力成型、挤压、涂覆等。

要注意的是,双组份环氧胶粘剂的制备过程中需要注意比例,否则会影响粘接效果。

同时还需要注意环氧胶粘剂在使用过程中的安全性问题,如防止接触皮肤、眼睛等敏感部位、保持通风良好等。

环氧胶粘剂

• • • •

环氧胶粘剂

ND920 湿润表面固化胶粘剂

ND 920-A/ND 920-B 环氧胶,对于湿润表面也有良好的粘 接性,低温时粘接强度大。耐冲击,富韧性,耐酸碱,耐药品 性及耐腐蚀。 用途 • 一般木材、塑料、橡胶、陶瓷、砂轮、布轮等接着。 • 金属及混凝土。

环氧胶粘剂

ND923 非铁金属固化胶粘剂

环氧胶粘剂

ND990 通用型4小时固化胶粘剂

ND 990-A/ND 990-B 环氧胶,采用进口原料制造,几乎无 毒性,固化后具有优异的综合性能。耐冲击,韧性好,耐酸碱, 耐药品性及耐腐蚀。 用途 • 一般木材、金属、塑料、橡胶、陶瓷接着。 • 土木工程,建筑用接着剂。

公 司 简 介

环氧胶粘剂

• 韧性佳,抗冲击 • 耐酸碱、耐药品性及耐腐蚀性 佳 • 高粘接强度 • 粘接材质广泛 • 满足不同固化需求

环氧胶粘剂பைடு நூலகம்

ND910 五分钟快速固化胶粘剂

ND 910-A/ND 910-B 环氧胶,快速固化,低温及少量配合 也可快速固化,透明并富有韧性,高粘接强度,耐油性,耐药 性及电气特性亦佳。 用途 • 一般木材、金属、塑料、橡胶、陶瓷、砂轮、布轮等接着。 • 电子零件。

环氧胶粘剂

ND912 通用型2小时固化胶粘剂

ND 912-A/ND 912-B 环氧胶,固化后具有优异的综合特性, 固化后收缩小,韧性好,耐酸碱,药品性及耐腐蚀性佳,接着 强度高等特点。 用途 一般木材、金属、塑料、橡胶、陶瓷、砂轮、布轮等接着。 土木工程用接着剂。 一般结构用接着剂。 溶剂型涂料用固化剂。

ND 923-A/ND 923-B 环氧胶,采用特殊聚酰胺树脂复配制 的,具韧性,高密着性,高粘接强度。可用于非铁金属,ABS 、PU、橡胶、PC采光罩及木材的粘接。可使用时间长,可加热 固化,耐温达150℃。 用途 • 一般木材、塑料、橡胶、采光罩等接着。 • 非铁金属粘接:如铝、铜、铬、镍、钛合金、镁合金……。 • ABS、PU粘接。

环氧树脂胶黏剂

环氧树脂胶黏剂刘老师*,张老师,王老师(南京大学科技园飞秒检测中心,南京,210032,*****************)摘要:本文综述了环氧树脂胶黏剂的组成和特点,对环氧树脂胶黏剂不同方法分类,分析了胶黏剂的胶黏剂粘接原理,并对环氧树脂胶黏剂的应用进行了阐述。

关键词:环氧树脂胶黏剂;粘接原理;应用;分类引言早在几千年之前,人类就开始使用胶黏剂,很多出土的文物都有被胶黏剂粘过的痕迹,但是那时使用的尽是些天然的胶黏剂,如骨头制成的动物胶。

但是天然胶黏剂有很多的缺陷,所以从19世纪开始,人们展开了对天然胶黏剂改性加以研究。

伴随着高分子化学的迅速发展,合成的高分子材料被大量的制造出来,各种胶黏剂不断地出现。

1933年,德国的施拉克公司成功的将双酚A环氧树脂和双酚A分离自从1690年荷兰首先建造的第一个动物胶生产工厂,从那时起胶黏剂的大规模化生产已经走过了300多年的岁月。

从1958年我国开始了合成环氧树脂胶黏剂生产,改革开放以后得到了迅速的推广,胶黏剂生产发展尤其迅速,产量大增。

近五年平均产量增长达到11.6%。

不管是胶黏剂的种类、性能和应用,还是粘黏技术不断的进步、创新和推广,都有着飞速的发展。

环氧树脂胶黏剂因为它性能比较全面,应用比较广泛,所以被称为“万能胶”,在合成胶黏剂中占有非常重要的作用,是胶黏剂中的佼佼者,拥有很多优良的特性,如粘黏强度高,耐化学介质,配制方法简单,使用温度范围广,耐老化性能好,毒害量少,环境污染少等。

环氧树脂胶黏剂对很多不同属性的种材料都具有非常好的粘黏效果。

除此之外,环氧树脂胶黏剂还有密封、绝缘、耐磨、加固等功能,堪称性能最高,功能最丰富的胶黏剂。

可以说在现代工业和日常生活中都能发现环氧树脂胶黏剂的痕迹。

一、环氧树脂胶黏剂的组成凡含有环氧基团的高分子化学物统称为环氧树脂。

以环氧树脂为基料的胶黏剂称之为环氧树脂胶黏剂,俗名“万能胶”。

环氧树脂胶粘剂由环氧树脂、固化剂、增塑剂、促进剂、稀释剂、填充剂、偶联剂、阻燃剂、稳定剂等组成。

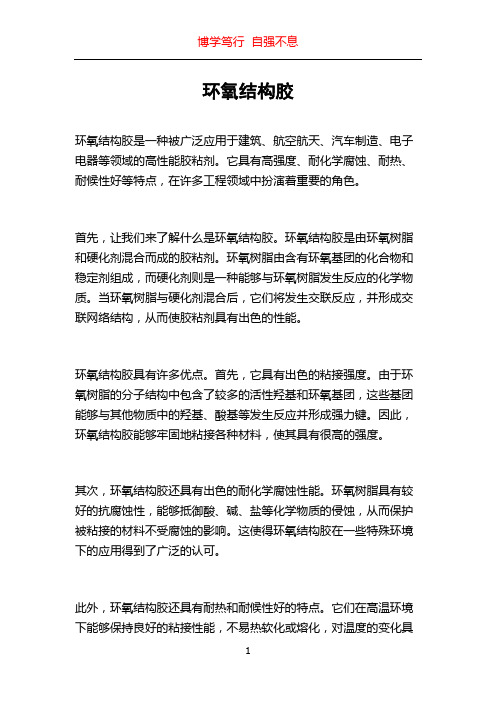

环氧结构胶

环氧结构胶环氧结构胶是一种被广泛应用于建筑、航空航天、汽车制造、电子电器等领域的高性能胶粘剂。

它具有高强度、耐化学腐蚀、耐热、耐候性好等特点,在许多工程领域中扮演着重要的角色。

首先,让我们来了解什么是环氧结构胶。

环氧结构胶是由环氧树脂和硬化剂混合而成的胶粘剂。

环氧树脂由含有环氧基团的化合物和稳定剂组成,而硬化剂则是一种能够与环氧树脂发生反应的化学物质。

当环氧树脂与硬化剂混合后,它们将发生交联反应,并形成交联网络结构,从而使胶粘剂具有出色的性能。

环氧结构胶具有许多优点。

首先,它具有出色的粘接强度。

由于环氧树脂的分子结构中包含了较多的活性羟基和环氧基团,这些基团能够与其他物质中的羟基、酸基等发生反应并形成强力键。

因此,环氧结构胶能够牢固地粘接各种材料,使其具有很高的强度。

其次,环氧结构胶还具有出色的耐化学腐蚀性能。

环氧树脂具有较好的抗腐蚀性,能够抵御酸、碱、盐等化学物质的侵蚀,从而保护被粘接的材料不受腐蚀的影响。

这使得环氧结构胶在一些特殊环境下的应用得到了广泛的认可。

此外,环氧结构胶还具有耐热和耐候性好的特点。

它们在高温环境下能够保持良好的粘接性能,不易热软化或熔化,对温度的变化具有较高的承受能力。

同时,环氧结构胶还能够抵御紫外线、湿气等外界环境因素的侵蚀,并能够保持稳定的物理性能。

由于其卓越的性能,环氧结构胶在各个领域得到了广泛的应用。

在建筑领域,环氧结构胶被用于混凝土面层修补、地板地坪施工等。

在航空航天领域,环氧结构胶被用于飞机结构的粘接,能够提供可靠的连接性能。

在汽车制造中,环氧结构胶被用于车身和车架的粘接,以增加结构的稳定性和强度。

在电子电器领域,环氧结构胶被广泛应用于电路板的封装、电子元件的固定等。

然而,需要注意的是,在使用环氧结构胶时应遵循一定的操作规范。

首先,在使用前应仔细阅读产品说明书,了解产品的特性和使用方法。

其次,应在适宜的环境温度和湿度下进行胶粘操作,以确保胶粘剂的性能得到最佳发挥。

环氧树脂胶粘剂的常用配方介绍

环氧树脂胶粘剂的常用配方介绍环氧树脂胶粘剂是一种广泛应用于工业领域的胶粘剂,其具有优异的粘接性能和耐化学腐蚀性能。

它由环氧树脂和固化剂组成,通过反应固化形成坚固的粘接剂。

在环氧树脂胶粘剂的配方中,除了环氧树脂和固化剂之外,还可以添加不同的助剂和填料来改善其性能。

以下是常见的环氧树脂胶粘剂配方介绍。

1.主剂:环氧树脂是环氧树脂胶粘剂中的主要成分,常用的环氧树脂有双酚A型、双酚F型和双酚醛型等。

环氧树脂具有优异的粘接强度、耐化学腐蚀性和耐高温性能。

2.固化剂:固化剂是环氧树脂胶粘剂中的重要成分,一般为胺类化合物,如聚乙二胺、二乙烯三胺等。

固化剂的选择取决于环氧树脂的种类和要求的粘接性能,不同的固化剂能够提供不同的固化速度和强度。

3.助剂:助剂在环氧树脂胶粘剂中起到调节粘接性能和改善流动性能的作用。

常见的助剂有抗氧剂、表面活性剂、增稠剂和消泡剂等。

4.填料:填料是环氧树脂胶粘剂中的重要组成部分,可以改善其流变性能、强化粘接剂的机械性能并降低成本。

常见的填料有纤维素、硅灰石、硅胶粉和活性石墨等。

5.溶剂:溶剂可以促进环氧树脂和固化剂的反应,并调节粘接剂的粘度和固化速度。

常用的溶剂有醇类、酮类和醚类等。

根据具体的应用要求和环境条件,以上配方的比例可以进行调整。

另外,还可以根据需要添加稀释剂、填充剂和颜料等。

环氧树脂胶粘剂可以用于金属、塑料、陶瓷和复合材料等各种材料的粘接,广泛应用于航空航天、电子、汽车、建筑和化工等行业。

总之,环氧树脂胶粘剂的配方是一个综合考虑粘接要求和材料特性的过程,通过合理控制配方的成分和比例,可以得到适用于不同应用环境和工艺要求的胶粘剂。

环氧胶粘剂

环氧胶粘剂环氧胶粘剂是以聚氨酯预聚物改性环氧树脂(A组分)与自制的固化剂(B组分)按10∶1~1∶1(重量比)的比例配制成耐高温、韧性好、反应活性大的固化体系。

其中聚氨酯预聚物为端羟基聚硅氧烷和二异氰酸酯按一定比例在一定条件下反应制成异氰酸酯基团封端的聚硅氧烷聚氨酯预聚物,再采用此聚氨酯预聚物对环氧树脂进行改性处理。

而自制的固化剂由二元胺、咪唑类化合物、硅烷偶联剂,无机填料以及催化剂组成。

环氧胶粘剂概述此改性环氧树脂胶粘剂可室温固化,具有优异的耐油、耐水、耐酸、碱、耐有机溶剂的性能,可粘接潮湿面,油面及金属、塑料、陶瓷、硬质橡皮、木材等。

环氧胶粘剂分类按形态分类如无溶剂型胶粘剂、(有机)溶剂型胶粘剂、水性胶粘剂(又可分为水乳型和水溶型两种)、膏状胶粘剂、薄膜状胶粘剂(环氧胶膜)等。

按固化条件分类冷固化胶(不加热固化胶)。

又分为:低温固化胶,固化温度<15℃;室温固化胶,固化温度15—40℃。

热固化胶。

又可分为:中温固化胶,固化温度约80—120℃;高温固化胶,固化温度>150℃。

其他方式固化胶,如光固化胶、潮湿面及水中固化胶、潜伏性固化胶等。

按胶接强度分类结构胶,抗剪及抗拉强度大,而且还应有较高的不均匀扯离强度,使胶接接头在长时间内能承受振动、疲劳及冲击等栽荷。

同时还应具有较高的耐热性和耐候性。

通常钢-钢室温抗剪强度>25MPa,抗拉强度≥33MPa。

不均匀扯离强度>40kN/m。

次受力结构胶,能承受中等载荷。

通常抗剪强度17—25MPa,不均匀扯离强度20—50kN/m。

非结构胶,即通用型胶粘剂。

其室温强度还比较高,但随温度的升高,胶接强度下降较快。

只能用于受力不大的部位。

按用途分类通用型胶粘剂。

特种胶粘剂。

如耐高温胶(使用温度≥150℃)、耐低温胶(可耐—50℃或更低的温度)、应变胶(粘贴应变片用)、导电胶(体积电阻率10-3~10-4Ω·cm)、密封胶(真空密封、机械密封用)、光学胶(无色透明、耐光老化、折光率与光学零件相匹配)、耐腐蚀胶、结构胶等。

阳离子型环氧胶水-概述说明以及解释

阳离子型环氧胶水-概述说明以及解释1.引言1.1 概述阳离子型环氧胶水是一种特殊的环氧胶水,其独特之处在于含有阳离子官能团。

与传统的阴离子型环氧胶水相比,阳离子型环氧胶水在粘接性能、固化速度和适用材料等方面具有显著的优势。

阳离子型环氧胶水在粘接过程中能够形成网络结构,使得胶水与基材之间的粘结更加牢固。

它具有良好的抗切割和抗剪切性能,能够承受较大的拉伸力和剪切力。

此外,阳离子型环氧胶水具有较低的溶剂挥发性和较高的耐高温性能,因此适用于各种复杂环境下的粘接需求。

阳离子型环氧胶水在广泛的领域中得到应用。

它在汽车制造、航空航天、电子设备、建筑工程等行业中有着重要的应用价值。

例如,在汽车制造中,阳离子型环氧胶水可以用于汽车零部件的粘接,提高汽车的整体强度和结构稳定性。

在航空航天领域,阳离子型环氧胶水可以用于飞机的结构连接,确保航空器在高速飞行和极端环境下的安全性。

制备阳离子型环氧胶水的方法多种多样,常见的方法包括自由基聚合法、离子液体催化聚合法等。

通过合理选择合适的合成方法和优化配方,可以得到具有优异性能的阳离子型环氧胶水。

综上所述,阳离子型环氧胶水具有粘接性能强、固化速度快、耐高温性好等优点,在多个领域中有广泛的应用前景。

随着科学技术的不断进步和需求的不断增长,阳离子型环氧胶水的未来发展前景将更加广阔。

通过持续的研发和创新,阳离子型环氧胶水有望成为粘接材料领域的重要发展方向。

1.2文章结构文章结构主要分为引言、正文和结论三个部分。

引言部分主要概述了本文要介绍的主题——阳离子型环氧胶水,并给出了本文的目的。

通过引言部分,读者可以对文章的主题和目的有一个初步的了解。

正文部分是文章的核心内容,主要分为三个方面的介绍:阳离子型环氧胶水的定义和特点、其应用领域以及制备方法。

在2.1节中,可以详细介绍阳离子型环氧胶水的定义,包括其成分和性质特点,以及与其他类型胶水的区别。

在2.2节中,可以阐述阳离子型环氧胶水在不同领域的广泛应用,如汽车制造、电子器件封装等。

环氧树脂胶黏剂概述

环氧树脂胶黏剂概述环氧树脂胶黏剂简称环氧胶,由于其具有优异的粘结性能,又叫做“万能胶”。

环氧树脂胶黏剂具有粘结强度高,收缩率低,化学稳定性好等优点,对木材、金属、陶瓷、水泥等材料都有很强的粘结能力。

除了对各类材料发挥黏结作用之外,环氧树脂胶黏剂还能起到密封、导热导电、耐磨、装饰等作用。

一种多功能化的胶黏剂能广泛应用于化学化工、电子封装材料等多个领域。

一、环氧树脂胶黏剂定义环氧树脂是分子中含有两个或两个以上的环氧基团,以脂肪族、脂环族或芳香族碳链为分子骨架的高分子预聚物且能以环氧基为活性基团进行交联聚合反应的聚合物。

单纯的环氧树脂是不具备应用价值的,必须釆用相应的固化剂固化以实现其功能性。

常用的双酌型环氧树脂机构如图所示:环氧树脂分子链上含有的轻基和环氧基赋予了环氧树脂很髙的反应性和粘接力,同时极性的醚键也赋予了环氧树脂一定的粘接力,使得环氧树脂具有很高的粘接强度,使得环氧树脂可作为性能优良的结构胶黏剂使用。

二、环氧树脂胶黏剂的粘接原理环氧胶黏剂的粘接过程分为三步,首先需要对被粘材料的表面进行适当的预处理;其次,将配制好的环氧胶粘剂在被粘接物的表面涂覆均勾;最后,在相应的条件下,胶黏剂会发生固化反应,形成交联结构的网状聚合物。

要产生粘接作用,环氧胶黏剂的大分子必须在被粘物表面充分的扩散,当其与被粘物表面的距离小于时,两者之间会彼此相互吸引,产生范德华力,同时可能会形成氢键、共价键、配位键、离子键、金属键等。

环氧树脂胶黏剂在被粘物表面的扩散实际上就是一个充分的润湿的过程,整个润湿过程与两者的表面张力有关,当环氧树脂胶黏剂的表面张力比被粘物的临界表面张力小的时候,环氧树脂胶黏剂便能够将被粘物表面充分的润湿,环氧树脂胶黏剂和被粘物在界面上由粘附作用产生的作用力为环氧胶黏剂的粘接力,一般粘接力主要包括机械嵌合力、分子间力、化学键力。

常见的粘接机理有一下几种:1、机械理论该理论认为环氧树脂胶黏剂渗入到被粘物表面的四坑和空穴,环氧树脂固化后会与被粘物产生嵌合、咬合、互锁等作用。

环氧树脂胶黏剂

环氧树脂胶黏剂刘老师*,张老师,王老师(南京大学科技园飞秒检测中心,南京,210032,feimiaojc@)摘要:本文综述了环氧树脂胶黏剂的组成和特点,对环氧树脂胶黏剂不同方法分类,分析了胶黏剂的胶黏剂粘接原理,并对环氧树脂胶黏剂的应用进行了阐述。

关键词:环氧树脂胶黏剂;粘接原理;应用;分类引言早在几千年之前,人类就开始使用胶黏剂,很多出土的文物都有被胶黏剂粘过的痕迹,但是那时使用的尽是些天然的胶黏剂,如骨头制成的动物胶。

但是天然胶黏剂有很多的缺陷,所以从19世纪开始,人们展开了对天然胶黏剂改性加以研究。

伴随着高分子化学的迅速发展,合成的高分子材料被大量的制造出来,各种胶黏剂不断地出现。

1933年,德国的施拉克公司成功的将双酚A环氧树脂和双酚A分离自从1690年荷兰首先建造的第一个动物胶生产工厂,从那时起胶黏剂的大规模化生产已经走过了300多年的岁月。

从1958年我国开始了合成环氧树脂胶黏剂生产,改革开放以后得到了迅速的推广,胶黏剂生产发展尤其迅速,产量大增。

近五年平均产量增长达到11.6%。

不管是胶黏剂的种类、性能和应用,还是粘黏技术不断的进步、创新和推广,都有着飞速的发展。

环氧树脂胶黏剂因为它性能比较全面,应用比较广泛,所以被称为“万能胶”,在合成胶黏剂中占有非常重要的作用,是胶黏剂中的佼佼者,拥有很多优良的特性,如粘黏强度高,耐化学介质,配制方法简单,使用温度范围广,耐老化性能好,毒害量少,环境污染少等。

环氧树脂胶黏剂对很多不同属性的种材料都具有非常好的粘黏效果。

除此之外,环氧树脂胶黏剂还有密封、绝缘、耐磨、加固等功能,堪称性能最高,功能最丰富的胶黏剂。

可以说在现代工业和日常生活中都能发现环氧树脂胶黏剂的痕迹。

一、环氧树脂胶黏剂的组成凡含有环氧基团的高分子化学物统称为环氧树脂。

以环氧树脂为基料的胶黏剂称之为环氧树脂胶黏剂,俗名“万能胶”。

环氧树脂胶粘剂由环氧树脂、固化剂、增塑剂、促进剂、稀释剂、填充剂、偶联剂、阻燃剂、稳定剂等组成。

环氧胶黏剂

中含有两个缩水甘油酯基和一个脂环族环氧基的新型三

官能团环氧树脂。

7)改性环氧树脂 (1)有机硅改性环氧树脂 有机硅和环氧树脂结合,

取长补短,有机硅改性环氧树脂具有优异的力学性能、 电性能、耐热性、耐水性和粘接性能,可用于高温、高

湿、温度剧变环境下使用的防护涂料和绝缘材料,主要

产品有665#有机硅环氧树脂等。由于聚硅氧烷和环氧树脂

的相容性较差,通常采用接枝反应的方法来改性制备环

氧化有机硅树脂。一般由低分子量聚硅氧烷的烷氧基、

羟基、氨基、羧基、巯基等活性基团,在催化剂作用下

,与低分子量环氧树脂的仲羟基及环氧基反应而得。主

要制备方法有:

( A )二酚基丙烷环氧树脂与含有烷氧基、羟基的低分子

量聚硅氧烷在催化剂的作用下,缩合制备。 ( B )环氧丙醇与聚硅氧烷中烷氧基发生醇交换反应,

制备环氧官能化有机硅树脂。 ( C )环氧丙烷基丙烯醚与聚硅氧烷中的活泼氢加成,

制备有环氧化机硅树脂。 ( D )过氧化物氧化聚硅氧烷取代基上的不饱和双键而

得到环氧有机硅树脂。 (E)二酚基丙烷的钠盐、环氧氯丙烷与带有烷基卤的聚

( 5 )与 NaOH 反应,脱 HCl 再形成环氧基 — —闭环反应

n + 1 HO R OH

+

n + 2 CH2 CH CH2 Cl O

+

n + 2 NaOH

CH2 CH CH2 O R O CH2 CH CH2 O R O CH2 CH CH2 n O OH O

+ n + 2 NaCl + n + 2 H2O

(4)双酚F型环氧树脂 具有通用环氧树脂的基本

纳米环氧胶粘剂综述

纳米环氧胶粘剂:综述徐亚娟(洛阳理工学院材料科学与工程学院,洛阳471023)摘要:环氧树脂胶粘剂应用广泛,环氧树脂粘合剂在不同的条件下,在不同类型的基底上都有较强的粘合力。

利用不同类型的纳米粒子独特的性能可制备出所需性能的粘合剂。

但是,纳米增强环氧粘合剂各个方面,包括纳米颗粒的类型、形状和决定环氧胶粘剂与纳米粒子的相容性的功能团都应该考虑。

综述了纳米颗粒提高环氧胶粘剂目标性能的研究进展,包括机械性能、断裂韧性、热稳定性等。

关键词:环氧胶粘剂;纳米颗粒;机械性能;断裂韧性;热稳定性中图分类号:TQ433.4;TB383文献标识码:A文章编号:1001-5922(2021)01-0020-04Nano Epoxy Adhesives:A ReviewXu Yajuan(School of Materials Science and Engineering,Luoyang Institute of Science and Technology,Luoyang471023,China)Abstract:Epoxy resin adhesives are widely used.Epoxy resin adhesives have strong adhesion on different types of substrates under different conditions.The unique properties of different types of nanoparticles can be used to pre⁃pare adhesives with required properties.However,all aspects of nano-reinforced epoxy adhesives,including the type and shape of nanoparticles,and functional groups that determine the compatibility of epoxy adhesives with nanopar⁃ticles should be considered.This paper reviews the research progress of nanoparticles to improve the target proper⁃ties of epoxy adhesives,including mechanical properties,fracture toughness,and thermal stability.Keywords:epoxy adhesive;nanoparticles;mechanical properties;fracture toughness;thermal stability1环氧胶粘剂的优缺点环氧胶粘剂已越来越多地用于连接不同类型的基质,包括金属材料、聚合物复合材料和混凝土结构材料等。

胶黏剂综述

胶黏剂一、胶黏剂种类随着人类社会的高速发展,胶黏剂的工艺也趋向成熟,为了满足人们对生产的需求,胶黏剂的种类也在不断增多。

1、环氧树脂胶黏剂环氧树脂一般是由环氧氯丙烷和双酚或多元醇进行缩聚反应而生成的,这类聚合物的分子上具有两个或以上的环氧基团。

自二十世纪五十年代以来,环氧树脂分子因为具有活泼的环氧基团、醚键和羟基,使得它具有良好的附着力、优异的机械性能和优秀的耐化学性,从而可以被用来制备成胶黏剂。

但在高交联度的情况下,环氧树脂的柔韧性变差,变成一种脆性材料,其断裂能也下降许多,这削弱了环氧树脂的剥离强度和韧性,从而在一定程度上限制了环氧树脂的应用。

2、聚氨酯胶黏剂聚氨酯(PU)是一类由异氰酸酯和多元醇聚合反应生成的高分子化合物,可以通过调节聚氨酯的软硬段比例(R值)来调节材料的柔软度和各项性能,可以与具有活泼羟基的物质生成氢键来提供粘接性能,因此,聚氨酯作为胶黏剂具有良好的附着力和优异的力学强度,可以实现多种不同材料下的粘接。

然而,聚氨酯的耐水性差和耐腐蚀性差使得它不能应用于部分领域,这需要引入其他基团对其进行改性。

3、丙烯酸酯胶黏剂丙烯酸酯(PA)是由丙烯酸酯类单体通过自由基聚合而成的高分子聚合物,聚合后的材料分子链上已经没有C=C双键,拥有着优异的耐老化性、良好的耐腐蚀性和机械性能,而且生产成本低、工艺简单,不需要添加任何助剂,对各种材料都有着较好的粘接能力,已经作为胶黏剂广泛应用于的各个领域当中。

但是丙烯酸酯胶黏剂材料还是存在着一些不足,例如其耐水性相对较差和不耐高温,这些缺陷的存在限制了它的发展和应用。

因此,国内外学者也在不断地优化和改性丙烯酸酯,使其能满足人类生产的不同需求。

4、橡胶胶黏剂橡胶是一种拥有高弹性的聚合物材料,当橡胶作为胶黏剂的时候,是以丁腈橡胶、丁基硅橡胶、聚硫橡胶等合成橡胶或天然橡胶作为主原料来制备的,这类材料具有高弹性、高内聚强度、优良的耐水性、耐老化性以及优异的粘接性能。

单组分环氧胶粘剂

单组分环氧胶粘剂董永祺(建材情报所北京)摘要:介绍了单组分环氧胶黏剂,包括:概述、胶黏剂种类和小结。

关键词:单组分、固化剂、潜伏性、胶黏剂、环氧胶黏剂l概述一般环氧胶黏剂为双组分一树脂基体和固化剂,这就决定了其固有的特性(缺陷)、弊端:①各组分需要分别装、储、运,带来不少工艺和材料性能的问题,如:配料计量误差:混料不均匀,导致固化物(材料)粘结强度等重要性能波动:等等。

②胶液配制后适应期有限,因此不适用于自动化粘接工艺,易造成报废:③污染大气、能耗大。

单组分环氧胶黏剂则克服了上述缺点:使用方便、有利环保、节能高效。

因而市场广阔,发展前景看好。

目前该类胶的研发重点是:固化剂分子的设计和选择、优化。

其中潜伏性固化剂最重要、活跃。

该固化剂具有并能控制封闭或钝化一些反应活性高、储存稳定性差的固化剂的活性基团和结构的功能。

从而使胶有效地进行固化反应。

潜伏性固化剂大致有三大类:(1)湿气致活的潜伏性固化剂,分为酮亚胺类化合物、硅铝酸盐分子筛吸附:(2)加热致活的潜伏性固化剂。

分为双氰胺类化合物、有机酰肼类化合物、咪唑类化合物、路易士酸一胺配位络合物、热敏微胶囊包覆型固化剂:(3)光照致活的潜伏性固化剂(如:UV/Eb固化、微波固化等)。

〔14〕2单组分环氧胶黏剂2.1UV/Eb固化单组分环氧胶黏剂2.1.1概述紫外光(UV)固化技术是利用UV引发具有化学活性的液体材料快速聚合交联,瞬间固化成膜,具有高效、适应性广、经济、节能和环保的特点。

近来光引发阳离子聚合引发剂的研发取得重要进展。

除一般金属卤化物(如:双环戊二烯基二氯化钛付氏催化剂)外,还有重要的芳香重氮盐、二芳基碘筠化合物和三芳基硫筠化合物。

一些常用光敏剂(如:蒽、比、酚噻嗪)都能促进此类光敏固化剂分解作用,还直接影响产物凝胶化和固化速度,改善在近紫外波长区域(300~450nm)吸收弱的缺点,促进环氧化物聚合反应.〔14〕UV固化+其它固化(如:热固化、湿气固化、氧化固化、厌氧固化等)的双固化体系,可扩展UV粘合剂在不透明介质间、形状复杂的基材、超厚胶层、有色胶层的应用且卓有成效,从而赋予Uv粘合剂更大竞争力。

环氧树脂胶黏剂介绍

(1)伯胺与环氧基反应生成仲胺并产生一个羟基。

R NH2 + CH2 CH

O

R NH CH2 CH OH

49

(2)仲胺与另外的环氧基反应生成叔胺并产生 另一个羟基。

R NH CH2 CH OH

+ CH2 CH

O

R

N

CH2

CH

2

OH

50

(3)新生成的羟基与环氧基反应参与交联结构的形成。

(5)与NaOH反应,脱HCl再形成环氧基——闭环反应

n + 1 HO R OH + n + 2 CH2 CH CH2 Cl + n + 2 NaOH

O

CH2

CH

CH2

OR

O CH2

CH

CH2

O n

R O CH2

CH CH2

O

OH

O

+ n + 2 NaCl + n +2 H2O

22

工艺流程

双酚A NaOH(10%) 环氧氯丙烷

第七章 环氧树脂胶黏剂 Epoxy Resin Adhesive

1

环氧树脂主要性能指标

1. 环氧值:每100克环氧树脂中所含环氧基物质的量。

2. 环氧当量:含有一克当量环氧基的环氧树脂的克数。 3. 黏度: 4. 软化点: 5. 挥发分:100g树脂中低分子杂质、易挥发成分含量。

2

环氧树脂是指分子中含有二个或二个以上环氧基并在适 当化学助剂如固化剂存在下能形成三向交联结构的化合 物之总称。

130~300 800

625~1750

SPI分类 4~5 4~5 4~5 2 2 4~5

环氧胶粘剂固化原理

环氧胶粘剂固化原理

1 环氧胶粘剂固化原理

环氧胶粘剂是一种性能优越,广泛应用于工业生产中的一种通用胶粘剂。

它以环氧树脂为基本材料,经反应制成,具有极好的粘接性能、耐水性和耐低温性,并具有良好的物化性能、抗紫外线、耐气候等优点。

环氧胶粘剂的固化机理主要有化学反应固化、收缩固化和高温固化三种。

化学反应固化

化学反应固化原理是指环氧树脂发生化学反应经热力或光力作用而结合成强度高的胶体,从而形成固化产物。

化学反应通常由环氧树脂表面活性剂引发,在活性剂的作用下,分子发生置换,产生新化合物,从而实现固化过程。

收缩固化

收缩固化是指在施加固化剂或外加热量,环氧树脂材料体及胶面均发生收缩,聚集在粘接面上面形成一层完成的固化膜,从而实现固化的过程。

高温固化

高温固化是指环氧树脂本身具有一定的粘结力,施加高温能够促进环氧树脂和附着面结合,高温加固能够提高连接面的强度,实现环氧树脂固化的过程。

以上是环氧胶粘剂固化原理,即使比较复杂,但是只要我们把原理理解清楚,就能在工程中更加熟练地运用,发挥出其最佳效果。

无色透明环氧胶粘剂的研究进展

无色透明环氧胶粘剂的研究进展透明度高的无色环氧胶粘剂主要用于透明材料和光学仪器等行业。

重点介绍了无色透明环氧树脂、固化剂和环氧胶粘剂的制备方法,及其发展历程和研究现状。

标签:无色透明;环氧树脂;胶粘剂环氧树脂具有很多优异的性能[1~3]。

无色透明胶粘剂由于其优异的透光率和折射率常用于透明材料以及光线仪器的粘接。

在光学领域方面,特别是一些光学仪器特殊部件如测距仪、高度仪、望远镜、显微镜、投影仪的镜头以及放大镜等的粘接;在玻璃建筑中替代有机硅粘合剂用于玻璃和金属的粘接[3];光纤连接、聚焦的固化材料,此外也用于粘接汽车防风玻璃和建筑窗框玻璃[4]。

因此无色透明环氧胶粘剂具有非常广阔的开发前景,针对环氧胶粘剂无色透明性的研究也成为一大热点。

本文着重介绍一些透明性良好的环氧树脂和固化剂以及无色透明环氧胶的研究成果。

1 影响环氧胶粘剂透明性的主要因素1.1 环氧树脂作为环氧胶粘剂最主要的组成部分,环氧树脂的纯度会直接影响环氧胶的透明度。

以常用的双酚A型环氧树脂为例,现有技术可以使得这类树脂杂质含量极低,且外观几乎可以达到近无色状态,但双酚A结构在使用过程中受光热作用易被氧化形成羰基而发黄,可添加适量抗氧化剂和光热稳定剂,防止和延缓黄变。

1.2 固化剂[5,6]脂肪族多元胺类和酸酐类固化剂是用量最大的2类固化剂,其中脂肪族多元胺为室温固化剂,其固化过程放热量大,导致局部升温,加速黄化,降低光泽;产物脆性大,耐热性和耐酸性都不佳,而且刺激性强,毒性大;另外还易产生白化现象,进一步降低环氧固化物透明度。

为此,需对原料胺进行改性。

例如,在胺的N原子上取代羟烷基能有效降低毒性,并且可以改善其自身的色泽稳定性,在一定程度上抑制或延缓了固化过程中的黄变,提高了环氧胶粘剂的透明性。

此外改性方法还有很多:Michacl加成、胺甲基化反应、多胺缩合、与硫脲缩合、与环氧化合物加成、与羰基化合物反应、与有机酸反应、与有机酸酐反应、共熔混多元胺等。

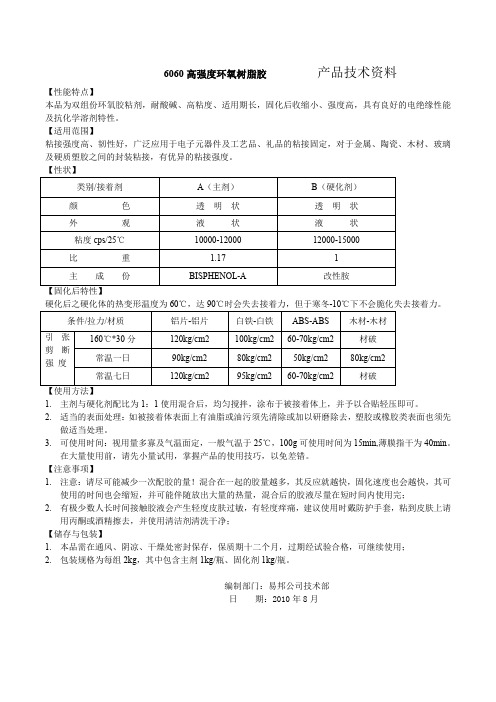

6060环氧树脂胶 技术资料

6060高强度环氧树脂胶产品技术资料

【性能特点】

本品为双组份环氧胶粘剂,耐酸碱、高粘度、适用期长,固化后收缩小、强度高,具有良好的电绝缘性能及抗化学溶剂特性。

【适用范围】

粘接强度高、韧性好,广泛应用于电子元器件及工艺品、礼品的粘接固定,对于金属、陶瓷、木材、玻璃及硬质塑胶之间的封装粘接,有优异的粘接强度。

【性状】

1.主剂与硬化剂配比为1:1使用混合后,均匀搅拌,涂布于被接着体上,并予以合贴轻压即可。

2.适当的表面处理:如被接着体表面上有油脂或油污须先清除或加以研磨除去,塑胶或橡胶类表面也须先

做适当处理。

3.可使用时间:视用量多寡及气温面定,一般气温于25℃,100g可使用时间为15min,薄膜指干为40min。

在大量使用前,请先小量试用,掌握产品的使用技巧,以免差错。

【注意事项】

1.注意:请尽可能减少一次配胶的量!混合在一起的胶量越多,其反应就越快,固化速度也会越快,其可

使用的时间也会缩短,并可能伴随放出大量的热量,混合后的胶液尽量在短时间内使用完;

2.有极少数人长时间接触胶液会产生轻度皮肤过敏,有轻度痒痛,建议使用时戴防护手套,粘到皮肤上请

用丙酮或酒精擦去,并使用清洁剂清洗干净;

【储存与包装】

1.本品需在通风、阴凉、干燥处密封保存,保质期十二个月,过期经试验合格,可继续使用;

2.包装规格为每组2kg,其中包含主剂1kg/瓶、固化剂1kg/瓶。

编制部门:易邦公司技术部

日期:2010年8月。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

环氧胶粘剂综述一、概况介绍航空、航天、电子等现代科学技术的发展对胶粘剂的耐温性(亦称耐热性)提出了更高的要求。

例如要求用耐温120℃以上的胶粘剂来胶接高马赫数超音速飞机的结构件。

大型发电机组、核电站的一些重要部位要求耐温180~200℃的绝缘胶粘剂。

车辆离合器摩擦片、制动带的胶接需要能在250~350℃工作的结构胶粘剂。

火箭发动机某些部件的胶接需要能耐200℃,瞬间甚至达到400~500℃的高温。

点焊胶要求能耐240℃左右的高温。

现代工业对耐高温胶的需求正在不断增长。

而耐高温环氧胶粘剂则是耐高温胶粘剂中的一个重要品种。

关于胶粘剂耐高温性的定义、分类及评价标准在国内外至今尚未统一。

一般耐高温性应按照在特定的温度、时间和介质中能保持设计所要求的胶接强度,或具有一定的强度保持率来评定。

但是各行业的要求并不完全相同。

如Licara等人从飞机制造的要求出发,认为能在150℃以上长期使用的胶粘剂为耐高温胶粘剂。

Plomquist等人则认为经1OO小时热老化后,强度保持率仍在30%以上的热老化温度为该胶粘剂的耐高温性。

而有人却认为能在204℃使用1000小时以上者为耐高温胶粘剂。

也有人主张在120℃以上连续工作500小时后强度保持率在65%以上者为耐高温胶粘剂。

与其他耐高温胶粘剂相比较,耐高温环氧胶粘剂的特点是:胶接强度高,综合性能好,使用工艺简便。

突出的优点是固化过程中挥发物少,仅(0.5-1.5)%左右。

收缩率小,一般在(0.05~0.1)%左右。

可在-60~232℃下长期工作。

最高使用温度可达260~316℃。

耐高温环氧胶粘剂按固化温度可分为高温固化、中温固化和室温固化耐高温胶粘剂。

二、耐高温环氧胶粘剂配方设计要点1、影响环氧胶粘剂耐温性的主要因素环氧胶粘剂的高温性取决于固化物的热变形温度和热氧化稳定性。

前者决定了高温下的力学性能(强度、模量、蠕变等),后者决定了极限使用温度(分解温度)。

这些都取决于树脂及固化剂的分子结构和相互的反应性。

一般说来,固化物中交联点间的距离愈短,交联密度愈大,分子链上芳环、脂环、杂环等耐热刚性基团愈多则热变形温度愈高,高温力学性能愈大,耐热性愈好,但是脆性也愈大。

脆性大会使强度降低,故通常要进行增韧。

热氧化稳定性是指固化物抵抗热氧化破坏的能力。

它与固化物分子的化学结构有关。

可添加抗氧剂加以改善。

一般在无氧气存在时,环氧树脂本体热分解温度在300℃以上。

而在空气中使用时,一般在180~200℃就会发生热氧化分解。

在此温度下老化一段时间,强度下降就更大。

多数脂环族环氧树脂在200℃以下比较稳定,但在高于200℃时热氧化破坏比双酚A型环氧树脂更严重。

这可能是脂环不如芳环稳定的缘故。

芳香胺固化的双酚A型环氧树脂的热氧化稳定性比脂环或芳环酸酐固化的双酚A型环氧树脂差。

因为在胺类固化的环氧树脂结构中有比较多的羟基。

在较低的温度下就易于产生脱水反应。

此外胺类上的N原子也比较容易遭受热氧化破坏。

而酸酐固化物中很少生成羟基。

但在290C以上两类固化剂的环氧固化物分子主链都会开始断裂。

由上可知,双酚A型环氧树脂的耐高温性较差。

酸酐固化物的耐高温性优于芳香胺固化物。

一般说来,固化温度要求高的体系其耐温性也就高。

针对这一个现象,这是由于本身耐温性高的环氧树脂和固化剂往往活性较低,在高温下才能固化完全,所以耐温性高。

2、耐高温环氧胶粘剂组分分析和选择概括的讲,耐高温环氧胶粘剂应由下列组分组成。

(1)耐高温环氧树脂。

如双酚S型环氧树脂、酚醛环氧树脂、缩水甘油型多官能环氧树脂、脂环族环氧树脂等。

双酚S型环氧树脂分子中的强极性砜基-SO2-提高了胶粘剂的热稳定性、粘附力和环氧基的开环活性。

在高温下有较高的抗剪强度和剥离强度。

胶接接头的热稳定性和耐腐蚀性好。

用DDM固化,并加有100份石英粉时的热变形温度为201℃,而同样情况下双酚A环氧树脂的热变形温度只有135℃。

酚醛环氧树脂是一种多官能环氧树脂,平均官能度为2.5~6。

兼有酚醛树脂和缩水甘油醚环氧树脂的特点。

用DDM固化时热变形温度为206℃,用BF3·乙胺固化时为239℃,而双酚A环氧树脂在相同情况下分别为167℃和160℃。

其他多官能环氧树脂如F-76、AG-80、AFG-90、TDE-85、均苯四甲酸四缩水甘油酯等可用芳香胺、酸酐、咪唑类及其衍生物等固化。

都有很高的耐热性。

如双(2,3-环氧环戊基)醚即W-95或300~400号环氧树脂与DDM配制的1506胶粘剂在150℃老化400小时后,不均匀扯离强度保持率为50%,达25.5kN/m,室温剪切强度保持率80%,150℃抗剪强度保持率95%。

(2)耐高固化剂。

如芳香胺、芳环或脂环酸酐、酚醛树脂、有机硅树脂、双氰胺等。

芳香胺中含有稳定的苯核,所以固化物胶接强度高,耐腐蚀和耐湿热性好,可在100-150℃长期使用。

由于胺基与苯环直接相连,N原子上电子云密度降低,碱性弱。

因此活性比脂肪胺小,需加热固化。

常用的有间苯二胺(MPDA)、4,4’-二氨基二苯甲烷(DDM)和4,4’-二氨基二苯砜(DDS)。

它们与双酚A环氧树脂的反应活性及热变形温度见表7-1。

DDS是一种耐热性好,吸湿性小的固化剂。

由于含有吸电子的砜基,因此反应活性低,使用期长,固化温度高。

可加入三氟化硼乙胺等促进剂以降低固化温度。

MPDA、DDM、DDS都是固体,使用不便。

可通过改性成为液态,如MPDA与苯基缩水甘油醚的加成物(590固化剂),MPDA 与DDM(2:3)的低共熔混合物(胺当量38、25℃黏度1.5Pa·s),MPDA与3,3’-二乙基-4,4’-二氨基二苯甲烷(2:3)的低共熔混合物(胺当量57,25℃黏度2~5Pa·s),MPDA、DDM及异丙基间苯二胺(1:1:1)的低共熔混合物(胺当量36,25℃黏度5Pa·s)。

耐热性高的酸酐如二苯酮四酸二酐(BTDA)、二苯醚四酸二酐(DPEDA)等均为固体,常与脂环族环氧树脂配合使用。

固化温度175℃,长期使用温度-60~175℃。

主要缺点是较脆,固化剂的细度和分散度不易控制。

增韧后使用温度可达175~200℃,如J-30胶粘剂。

液态耐热酸酐有70酸酐(四氢邻苯二甲酸酐异构体THPA)、甲基四氢邻苯二甲酸酐(MeTHPA)、甲基内次甲基四氢邻苯二甲酸酐(MNA)、甲基六氢邻苯二甲酸酐(MeHHPA)等。

酚醛树脂和有机硅树脂既是固化剂又是耐高温改性剂。

通常采用低分子热固性酚醛树脂(M=350~450)或热塑性酚醛树脂(M=500~650)与高相对平均分子量的双酚A环氧树脂配合,并加入酸性或碱性促进剂如3-羟基萘酸、磷酸、间苯二酚、六次甲基四胺、DMP-30、苄基二甲胺等。

固化温度175℃,可在-60~260℃长期使用。

最高使用温度可达260~316℃。

耐热性仅次于杂环高分子胶粘剂。

环氧一酚醛胶的优点是性能较全面,耐高低温,耐热老化、大气老化和湿热老化,耐高温蠕变。

主要缺点是较脆。

有机硅树脂的烷氧基能与环氧树脂中的羟基反应。

改性物具有环氧树脂和有机硅树脂的双重优点。

这是耐高温环氧胶粘剂组分之一耐高固化剂,如芳香胺、芳环或脂环酸酐、酚醛树脂、有机硅树脂、双氰胺等的介绍的第2部分。

耐高温环氧胶粘剂的其它部分还有——(3)增韧剂。

耐高温环氧胶粘剂由于大分子的刚性和交联密度大,所以脆性偏高,影响了胶接强度,尤其是线受力强度,因此需要增韧。

常用的增韧剂有端羧基丁腈橡胶、聚酚氧树脂、聚砜树脂等。

通常随着韧性的增加,耐热性会下降。

近年来采用耐热性热塑性树脂如聚芳砜、聚醚酮、聚醚醚酮等来增韧。

随韧性的提高耐热性基本上不降低,甚至还略有提高。

(4)填料。

从耐热性来看,填料也是一个重要组分。

其中超细纯铝粉能显著提高胶接强度。

气相法SiO2和石棉粉还有控制流动性,防止流淌的作用。

常用的填料还有硅微粉、立德粉等。

(5)抗热氧剂。

被粘物的金属离子如铜、铁离子在高温下能催化有机高分子的热氧化降解反应,造成界面粘接破坏。

为了消除金属离子的催化降解活性,提高耐高温性能,常加入金属离子螯合剂如8-羟基喹啉、没食子酸丙酯(配酸正丙酯)、乙酰基丙酮、邻苯二酚等。

它们可以捕捉这些金属离子,从而减弱金属离子的催化降解作用。

某些砷、锰、钼的氧化物也能有效的降低金属离子的活性,如AS2O5能与Fe离子生成很稳定的砷酸铁。

三、高温固化耐高温环氧胶粘剂1、环氧—芳香胺体系(1)679胶粘剂配方(质量份):均苯三甲酸三缩水甘油酯95.5DDM 10固化条件:80℃预固化后150℃/4h或120℃/6h或100℃/8h性能:剪切强度(Al-Al),MPa:-270℃20.1,-190℃18.6,23℃18.6,121℃16.6,205℃11.8。

使用温度:-270~200℃。

(2)65-04胶粘剂。

配方(质量份):环氧树脂环氧树脂丁腈-40 氧化铝粉丁酮间苯二胺E-51 E-12 (300目)50 50 8 50 250 15涂二次胶各晾置5~15min。

使用期25℃,56h。

固化条件:150℃/2h。

使用温度:-55~150℃。

(3)双酚S环氧胶粘剂。

配方(质量份):双酚S环氧 DDM 石英粉硬脂酸锌(环氧值0.54)100 26.6 100 1固化条件:175℃/2h。

性能:热变形温度201℃。

200℃/500h热老化后失重1.2%。

2、环氧-双氰胺体系HY-915-Ⅱ支农胶棒。

配方(质量份):环氧树脂E-20 环氧树脂E-44 双氰胺聚乙烯醇缩丁醛石英粉70 30 8 8 30胶接时将胶涂在预热约120℃的被粘物上。

固化条件:180℃/30min。

接触压力。

性能:抗剪强度(粘铝合金)MPa:室温29.4~34.3,150C 29.4。

使用温度:150℃。

3、环氧—酸酐体系(1)KH-509胶粘剂。

配方(质量份):酚醛环氧F-44 647酸酐钛白粉(200目) 玻璃粉(200目)100 80 50 50先将树脂和酸酐在80℃熔化混合均匀后,加入填料调匀。

固化条件:150℃/3h或150℃/1h+200℃/2h。

性能:长期工作温度200~250℃,瞬间耐高温1000℃。

用于胶接高温非结构件和耐烧蚀材料。

(2)R-122胶粘剂。

配方(质量份):二氧化双环戊二烯R-122 顺丁烯二酸酐丙三醇石英粉白炭黑100 51 7.5 30 5固化条件:120℃/1h+150℃/2h+200℃/3h。

性能:抗剪强度(A1-A1),MPa.室温12.8,100℃11.6,150℃14.0,200℃15。

5。

(3)双酚S环氧胶粘剂。

配方(质量份):双酚S环氧(环氧值0.54) MNA酸酐DMP-30 双酚S100 80 1 2凝胶时间135℃,7min。