ANSYS有限元分析课程论文

基于ANSYS活塞有限元温度场的分析与研究

第一章绪论1.1内燃机活塞组有限元研究的背景和意义内燃机是目前世界上应用最广泛的热动力装置,它主要利用燃料燃烧释放出的热能产生有用的机械能做功。

经历了百余年的发展,内燃机领域己经取得了长足的进步。

在现今的社会中,几乎所有的交通工具均以内燃机做其核心的动力源。

回溯整个20世纪,内燃机技术的成熟推动了整个人类社会向前进步,其广泛的应用也造就了这个世纪的繁荣。

随着各种新技术的研究成果应用到发动机设计过程中,以及愈来愈严格的排放法规的现在,发动机正想着高转速,高功率和低油耗的方向发展。

功率的提高必然带来一些负面的影响。

如加重了活塞的热负荷,使得活塞的温度超过活塞材料所能承受的味道,大大降低了活塞磁疗的强度,严重时可能活塞会出现龟裂甚至烧损。

缸内爆发压力增加是活塞和缸体,缸盖承受的接卸符合增大。

可能导致活塞和缸体缸盖因强度不足而产生破坏。

此外压力升高率过大时,会产生敲缸现象,增加发动机的燃烧噪声,当提高发动机的转速以增大发动机的功率时,各个运动部件的惯性力也随着增加,使得活塞销和活塞销座的受力问题更为突出。

缸体对活塞的支撑力也增大。

于是发动机的噪声问题成为整车噪声中的主要问题【21】。

尽管转速的自己可以减少发动机的传热损失,但却同时造成发动机的NOx排放增加,在排放法规要求日益严格的今天,这一问题的得与失显得要慎重考虑。

不仅如此,还会造成摩擦损失的增加。

在满足发动机高功率设计的同时,必须要考虑发动机的温度和强度方面的要求。

发动机是一切动力装置的新章,而作为发动机关键部件的活塞又是重中之重,活塞热负荷和热强度问题的解决常常是提高征集技术水平的关键,直接影响内燃机工作可靠性和耐久性。

为了减少发动机的整机重量和提高功率,中小型柴油机几乎都采用铝合金作为材料,为了减少活塞的传热和热负荷,人们正尝试使用陶瓷作为活塞的材料。

有限元法是当今工程分析中应用最广泛的数值计算方法。

由于它的通用性和有效性,受到工程技术界的高度重视。

《2024年ANSYS有限元分析软件在热分析中的应用》范文

《ANSYS有限元分析软件在热分析中的应用》篇一一、引言随着科技的不断进步,ANSYS有限元分析软件在工程领域的应用越来越广泛。

其中,ANSYS在热分析方面的应用具有很高的价值,能对复杂结构的温度分布、热应力等问题进行有效的数值模拟和分析。

本文旨在深入探讨ANSYS有限元分析软件在热分析中的应用。

二、ANSYS软件及其热分析功能ANSYS是一款广泛应用于机械、电气、流体等多领域的有限元分析软件。

其强大的功能主要得益于其精细的数值计算方法和广泛的适用性。

在热分析方面,ANSYS可以模拟各种复杂的热传导、热对流和热辐射问题,为工程师提供精确的数值结果和直观的图形展示。

三、ANSYS在热分析中的应用1. 模型建立与网格划分在ANSYS中进行热分析,首先需要建立准确的模型并进行网格划分。

ANSYS提供了强大的建模工具,可以方便地建立各种复杂的模型。

同时,其网格划分功能可以根据模型的特点和需求,自动或手动进行网格的生成和优化。

这为后续的热分析提供了可靠的数值基础。

2. 材料属性设定与载荷施加在热分析中,材料属性设定和载荷施加是关键步骤。

ANSYS 提供了丰富的材料库,可以根据实际需要选择合适的材料并进行属性的设定。

同时,根据问题的需求,可以在模型上施加各种类型的热载荷,如温度、热流等。

3. 求解与结果分析完成模型建立、网格划分、材料属性设定和载荷施加后,就可以进行求解了。

ANSYS采用先进的数值计算方法,可以快速得到求解结果。

同时,ANSYS提供了丰富的后处理功能,可以对求解结果进行可视化展示和分析。

例如,可以绘制温度分布图、热流图等,帮助工程师直观地了解问题的特点。

四、ANSYS在热分析中的优势相比传统的实验方法,ANSYS在热分析中具有以下优势:1. 准确性高:ANSYS采用先进的数值计算方法,可以模拟各种复杂的热传导、热对流和热辐射问题,得到的结果更加准确可靠。

2. 效率高:相比传统的实验方法,ANSYS可以在短时间内得到求解结果,大大提高了工作效率。

有关有限分析ansys毕业论文

有关有限分析ansys毕业论文目录中文摘要 (ⅰ)英文摘要 (ⅱ)目录. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .ⅲ第一章绪论 (1)1.1 选题的背景与意义 (1)1.2研究的容与拟解决问题 (3)1.2.1研究的基本容: (3)第二章有限元基础理论与ANSYS应用 (6)2.1有限元法及ANSYS介绍 (6)2.1.1发展与现状 (6)2.1.2ANSYS基本操作 (7)第三章等共轭曲率齿轮的设计及成形过程 (21)3.1 用渐开线拟合设计等共轭齿轮齿形参数. (21)3.2 等共轭齿形的VB显示 (21)第四章渐开线齿轮齿形的有限元弯曲应力分析 (25)4.1定义工作文件名和工作标题 (25)4.2定义单元类型和材料属性 (25)4.3生成齿形 (26)4.4生成有限元网格 (28)4.5施加载荷并求解 (29)4.6浏览计算结果 (31)4.7计算结果的验证 (34)第五章等共轭曲率齿形有限元弯曲应力分析 (38)5.1定义工作文件名和工作标题 (38)5.2定义单元类型和材料属性 (38)5.3生成齿形 (39)5.4生成有限元网格 (41)5.5施加载荷并求解 (42)5.6浏览计算结果 (43)5.7计算结果的验证 (44)第六章等共轭曲率齿轮的弯曲应力分析 (49)6.1等共轭曲率齿轮的建模 (49)6.2划分有限元网格 (50)6.3施加约束并求解分析 (51)第七章总结与展望 (54)参考文献 (55)致谢 (56)第一章绪论1.1 选题的背景与意义在不断研究与实践以及大量计算的基础上,用有限元分析高阶密切曲面和高阶密切齿面的弯曲应力,为高阶密切啮合理论的弯曲应力提供依据。

ansys论文(很好很全)

Ansys第二次大作业课程:有限元分析学生:马礼强学号:20087810组数: B 组班级:汽车一班指导老师:郭世伟精品文库第一题:1.题目杆件横截面积42810A m -=⨯,材料弹性模量102810/E N m =⨯。

(其中的JI=2m ,若图中有其它未给出的必要量值时,可自行取适当值)2、题目分析这是一个桁架问题,题设给出了桁架结构,杆长,杆件横截面积和材料弹性模量。

需对节点进行编号,建立模型,最后求解。

3、建模求解精品文库(1)、创建节点(2)建立模型(3)加载精品文库(4)结果分析1、变形情况精品文库2、轴向应力4轴向力5轴向应变6、列表显示的节点位移第二题:1、题目杆件横截面积42810A m -=⨯,材料弹性模量102810/E N m =⨯。

(其中的JI=2m ,若图中有其它未给出的必要量值时,可自行取适当值)2、题目分析此题为一悬臂梁问题,梁同时受均布力和集中力。

根据梁的长度和受理情况。

将梁划分为6个单元进行有限元分析。

3、建模求解 (1)、建立模型(2)、结果分析1、变形情况精品文库2、梁剪力3、梁弯矩精品文库4、列表显示各单元弯矩、剪力第三题:1、题目杆件横截面积42810A m -=⨯,材料弹性模量102810/E N m =⨯020/w kN m =L=4m 。

2、题目分析此题为一悬臂梁问题,梁同时受均布力和集中力。

根据梁的长度和受理情况。

将梁划分为10个单元进行有限元分析。

3、建模求解 (1)、建模2、结果分析1、变形结果精品文库2、梁剪力3、梁弯矩精品文库4、列表显示各单元弯矩、剪力精品文库附录:题一程序:/BATCH/COM,ANSYS RELEASE 12.1 UP20091102 10:26:52 05/11/2011/input,menust,tmp,'',,,,,,,,,,,,,,,,1/GRA,POWER/GST,ON/PLO,INFO,3/GRO,CURL,ON/CPLANE,1/REPLOT,RESIZEWPSTYLE,,,,,,,,0/UNITS,SI/PREP7ET,1,LINK1MP,EX,1,8E10R,1,8e-4N,1,0,0N,2,6,0N,6,4,8FILL,2,6N,11,6,8N,7,6,0FILL,7,11N,15,14,8FILL,11,15N,16,6,9N,19,12,9fill,16,19e,11,12EGEN,4,1,1,1,1e,2,3EGEN,4,1,5,5,1e,7,8EGEN,4,1,9,9,1e,11,17EGEN,3,1,13,13,1e,16,17EGEN,3,1,16,16,1e,11,16精品文库EGEN,4,1,19,19,1e,3,8EGEN,4,1,23,23,1e,3,9EGEN,3,1,27,27,1e,6,16e,15,19e,1,2e,1,6FINISH/SOLANTYPE,STATICOUTPR,BASIC,ALLD,1,ALL,0D,2,ALL,0F,15,FY,-1000F,14,FY,-2000F,13,FY,-1000SOLVED,7,ALL,0SOLVEFINISH/POST1PLDISP,1PRDISPETABLE,AXS,LS,1ETABLE,AXF,SMISC,1ETABLE,AXE,LEPEL,1PLETAB,AXS/REPLOT,RESIZEPLETAB,AXFPLETAB,AXEFINISHSA VEFINISH! /EXIT,MODEL题二程序:/BATCH/COM,ANSYS RELEASE 12.1 UP20091102 12:40:31 05/11/2011/input,menust,tmp,'',,,,,,,,,,,,,,,,1/GRA,POWER精品文库/GST,ON/PLO,INFO,3/GRO,CURL,ON/CPLANE,1/REPLOT,RESIZEWPSTYLE,,,,,,,,0/UNITS,SI/PREP7ET,1,BEAM3MP,EX,1,8E10R,1,0.001,0.002*0.5**3/12,0.5R,1,0.001,0.002*0.5**3/12,0.5N,1,0,0N,7,3,0FILL,1,7E,1,2EGEN,6,1,1,1,1FINISH/SOLUANTYPE,STATICOUTPR,BASIC,ALLD,1,ALL,0SFBEAM,1,1,PRES,900,900SFBEAM,2,1,PRES,900,900SFBEAM,3,1,PRES,900,900F,7,FY,-3000 SOLVEFINISHFINISH/post1PLDISP,1ETABLE,IM,SMISC,6ETABLE,JM,SMISC,12ETABLE,IS,SMISC,2ETABLE,JS,SMISC,8PRETABPLLS,IS,JSPLLS,IM,JMFINISHFINISH! /EXIT,MODEL题三程序:精品文库/BATCH/COM,ANSYS RELEASE 12.1 UP20091102 12:58:12 05/11/2011/input,menust,tmp,'',,,,,,,,,,,,,,,,1/GRA,POWER/GST,ON/PLO,INFO,3/GRO,CURL,ON/CPLANE,1/REPLOT,RESIZEWPSTYLE,,,,,,,,0/UNITS,SI/PREP7ET,1,BEAM3MP,EX,1,8E10R,1,0.001,0.002*0.5**3/12,0.5R,1,0.001,0.002*0.5**3/12,0.5N,1,0,0N,11,4,0FILL,1,11E,1,2EGEN,10,1,1,1,1FINISH/SOLUANTYPE,STATICOUTPR,BASIC,ALLD,1,ALL,0SFBEAM,1,1,PRES,0,400SFBEAM,2,1,PRES,400,800SFBEAM,3,1,PRES,800,1200SFBEAM,4,1,PRES,1200,1600SFBEAM,5,1,PRES,1600,2000SFBEAM,6,1,PRES,2000,1600SFBEAM,7,1,PRES,1600,1200SFBEAM,8,1,PRES,1200,800SFBEAM,9,1,PRES,800,400SFBEAM,10,1,PRES,400,0SOLVEFINISH/post1PLDISP,1ETABLE,IM,SMISC,6ETABLE,JM,SMISC,12ETABLE,IS,SMISC,2ETABLE,JS,SMISC,8精品文库PRETABPLLS,IS,JS/COLOR,WBAK,WHIT,1/COLOR,WBAK,BLAC,2/COLOR,WBAK,BLAC,3/COLOR,WBAK,BLAC,4/COLOR,WBAK,BLAC,5/REPLOT!*/COLOR,NUM,CY AN,1/COLOR,NUM,BMAG,2/COLOR,NUM,RED,3/COLOR,NUM,CBLU,4/COLOR,NUM,MRED,5/COLOR,NUM,GREE,6/COLOR,NUM,ORAN,7/COLOR,NUM,MAGE,8/COLOR,NUM,YGRE,9/COLOR,NUM,BLUE,10/COLOR,NUM,GCY A,11/REPLOT!*/COLOR,WBAK,BLAC,1/COLOR,WBAK,BLAC,2/COLOR,WBAK,BLAC,3/COLOR,WBAK,BLAC,4/COLOR,WBAK,BLAC,5/REPLOT!*PLLS,IM,JMFINISHFINISH! /EXIT,MODEL精品文库欢迎下载21。

课程设计ANSYS有限元分析(最完整)

有限元法分析与建模课程设计报告学院 : 机电学院专业:机械制造及其自动化指导教师: ****学生: * ***学号 :2012011****2015-12—31摘要本文通过ANSYS10。

0建立了标准光盘的离心力分析模型,采用有限元方法对高速旋转的光盘引起的应力及其应变进行分析,同时运用经典弹性力学知识来介绍ANSYS10。

0中关于平面应力问题分析的基本过程和注意事项。

力求较为真实地反映光盘在光驱中实际应力和应变分布情况,为人们进行合理的标准光盘结构设计和制造工艺提供理论依据.关键词:ANSYS10.0;光盘;应力;应变。

目录第一章引言 (1)1。

1 引言 (1)第二章问题描述 (2)2.1有限元法及其基本思想 (2)2.2 问题描述 (2)第三章力学模型的建立和求解 (2)3。

1设定分析作业名和标题 (3)3。

2定义单元类型 (4)3.3定义实常数 (7)3。

4定义材料属性 (9)3。

5建立盘面模型 (11)3。

6对盘面划分网格 (19)3.7施加位移边界 (23)3.8施加转速惯性载荷并求解 (26)第四章结果分析 (28)4。

1 旋转结果坐标系 (28)4。

2查看变形 (29)4。

3查看应力 (31)总结 (35)参考文献 (35)第一章引言1.1 引言光盘业是我国信息化建设中发展迅速的产业之一,认真研究光盘产业的规律和发展趋势,是一件非常迫切的工作。

光盘产业发展的整体性强,宏观调控要求高,因此,对于光盘产业的总体部署、合理布局和有序发展等问题,包括节目制作、软件开发、硬件制造、节目生产、技术标准等。

在高速光盘驱动器中,光盘片会产生应力和应变,在用ANSYS分析时,要施加盘片高速旋转引起的惯性载荷,即可以施加角速度。

需要注意的是,利用ANSYS施加边界条件时,要将内孔边缘节点的周向位移固定,为施加周向位移,而且还需要将节点坐标系旋转到柱坐标系下.本文通过ANSYS10.0建立了标准光盘的离心力分析模型,采用有限元方法对高速旋转的光盘引起的应力及其应变进行分析,同时运用经典弹性力学知识来介绍ANSYS10。

基于ANSYS的联轴器工程有限元分析

圆 周 面 和 小 轴 孔 的 圆 台 ,打 开 “ApplyPRESonareas” 对话框,在“LoadPRESvalue”文 本 框 中 输 入 1 MPa。

用同样的方法在大轴孔轴台上和键槽的一侧分别施加

大小为10 MPa和0.1 MPa的载荷,如图5所示。

使用 CurrentLS命令进行求解,求解 完成后对 生

收 稿 日 期 :20180201; 修 订 日 期 :20180607 作者简介:刘凯 (1988),男,山西太原人,助理工程师,本科,主要从事产品质量监督检验工作。

2018年第4期 刘凯,等:基于 ANSYS的联轴器工程有限元分析

· 67 ·

成的结果 文 件 进 行 后 处 理,静 力 分 析 中 通 过 POST1 后处理 器 就 可 以 处 理 和 显 示 大 多 数 需 要 的 结 果 数 据 。 [5] 仿真得到的联 轴 器 犡、犢、犣 方 向 位 移 与 总 位 移 云图如图 6 所 示,犡、犢、犣 方 向 应 力 分 布 与 von Mises 等效应力分布云图如图7所示。

型如图2所示。 采用 Tet10Note187单元对 三维实 体划分自 由网

格,网格大小采用默认值,划分后的模型如图3所示。

图 1 创 建 坐 标 系 并 构 建 线 型 图

图 2 联 轴 器模 型

2 分 析 求 解

完成模型 的 建 立 与 网 格 划 分 之 后 需 定 义 分 析 类

图 4 施 加 位 移 约 束

图 5 施 加 载 荷

3 强 度 分 析 犡、犢、犣 三 个 方 向 的 应 力 和 von Mises应 力 随 位

移 的 变 化 情 况 如 图 8 所 示,可 以 观 察 到 位 移 为 1.246mm时应力出现急剧变化。对于联轴器而 言,在 轴 系 启 动 或 过 载 时 ,瞬 时 力 矩 可 能 激 增 至 联 轴 器 弹 性 特 性 力 矩 极 限 值 ,联 轴 器 主 被 动 端 传 递 力 矩 增 大 明显。

ansys有限元分析实用教程2篇

ansys有限元分析实用教程2篇第一篇:ansys有限元分析实用教程(上)有限元分析是一种广泛应用的数值分析方法,可用于模拟和分析各种结构和系统的受力、变形及其他物理行为。

在ansys软件平台下,有限元分析功能十分强大,能够对各种工程问题进行有效的分析和解决。

本文将介绍ansys有限元分析的基础操作和实用技巧。

一、建立模型在进行有限元分析前,首先需要建立准确的模型。

在ansys中,可以通过多种方式进行几何建模,包括手工绘制、导入CAD文件、复制现有模型等。

为了确保模型的准确性,需要注意以下几个方面:1.确定模型的几何形状,包括尺寸、几何特征等。

2.选择适当的单元类型,不同形状的单元适用于不同的工程问题。

3.注意建模过程中的单位一致性,确保模型的尺寸和材料参数等单位一致。

4.检查模型建立后的性质,包括质量、连接性和几何适应性等。

二、设置材料参数和加载条件建立模型后,需要设置材料的弹性参数和加载条件。

在ansys中,可以设置各种材料属性,包括弹性模量、泊松比、密度等。

此外,还需要设置加载条件,包括加速度、力、位移等。

在设置过程中,需要注意以下几个方面:1.根据实际情况选择材料参数和加载条件。

2.确保材料参数和加载条件设置正确。

3.考虑到不同工况下的加载条件,进行多组加载条件的设置。

三、网格划分网格划分是有限元分析中的关键步骤,它将模型分割成许多小单元进行计算。

在ansys中,可以通过手动划分、自动划分或导入外部网格等方式进行网格划分。

在进行网格划分时,需要注意以下几个方面:1.选择适当的单元类型和网格密度,确保模型计算结果的准确性。

2.考虑网格划分的效率和计算量,采用合理的网格划分策略。

3.对于复杂模型,可以采用自适应网格技术,提高计算效率和计算精度。

四、求解模型建立模型、设置材料参数和加载条件、网格划分之后,即可进行模型求解。

在ansys中,可以进行静态分析、动态分析、热分析、流体分析等多种分析类型。

基于ANSYS的有限元分析在机械结构上的应用

基于ANSYS的有限元分析在机械结构上的应用引言:机械结构的设计和分析是现代工程领域中非常重要的一环。

为了确保机械结构的安全性、可靠性和性能优化,传统的试错方法已经远远不够高效。

基于ANSYS的有限元分析技术则成为一种强大、可靠的工具,广泛应用于机械结构的设计、分析与优化。

本文将介绍基于ANSYS的有限元分析在机械结构上的应用,并探讨其优点和局限性。

1. 有限元分析的原理和基本步骤有限元分析是一种数值分析方法,将连续体划分为有限个单元,通过建立节点间的力学方程并求解,得出结构在不同载荷下的应力、位移等结果。

基本步骤包括几何建模、网格划分、材料属性定义、边界条件设置和求解结果分析等。

2. 实例:静力学分析以机械零件的静力学分析为例,利用ANSYS进行分析。

首先,进行几何建模,包括绘制零件的实体模型和确定边界条件。

接下来,通过网格划分将实体划分为单元,选择适当的单元类型和单元尺寸以保证计算精度。

然后,为每个单元分配适当的材料属性,包括弹性模量、泊松比等。

在设定边界条件时,要考虑结构的实际工作状况,如约束支撑和作用力的施加。

最后,进行静力学分析并分析结果,得出结构的应力分布和变形情况。

3. 动力学分析与振动模态有限元分析在机械结构的动力学分析中也有广泛应用。

动力学分析主要研究结构在外部激励下的振动响应。

通过ANSYS的有限元分析,可以预测结构的固有频率、模态形状和振动响应等。

这对于设计抗震性能优良的建筑物、减振器的设计等方面有着重要意义。

4. 热力学分析与热应力热力学分析是机械结构设计中的另一个重要领域。

通过ANSYS的有限元分析,可以模拟结构在热荷载作用下的温度分布和热应力。

这对于机械结构的材料选择、冷却系统设计等方面有着重要意义。

5. 优点与局限性基于ANSYS的有限元分析技术具有以下优点:- 高度准确性:有限元分析可以提供全面而准确的结果,能够实现对结构不同部分的局部分析。

- 设计迭代快速:与传统的试错方法相比,有限元分析可以快速进行多个设计迭代,从而实现最优设计。

基于ANSYS的轴的有限元分析

基于ANSYS的轴的有限元分析ANSYS是一种用于工程分析的有限元分析软件,可以用来解决各种结构和物理问题。

在这篇文章中,我将介绍如何使用ANSYS进行轴的有限元分析。

在轴的有限元分析中,我们需要首先创建轴的几何模型。

通过ANSYS的建模工具,我们可以创建轴的几何形状,包括直径、长度和端部的约束条件。

接下来,我们需要定义轴的材料特性。

可以通过ANSYS的材料库选择适当的材料,并输入其弹性模量和泊松比等参数。

在进行有限元分析之前,我们需要将轴的几何模型离散化为有限元素。

可以使用ANSYS的网格划分工具,将轴划分为多个有限元。

划分的精度和密度可以根据实际需求进行调整。

在进行有限元分析之前,我们需要定义加载条件。

轴可以受到各种不同类型的载荷,如压力、拉力或扭矩。

可以使用ANSYS的加载工具,将这些载荷应用于轴的相应位置。

完成了网格划分和加载条件定义后,我们就可以进行有限元分析了。

根据所选的分析类型,可以使用ANSYS的求解器来解决轴上的力、位移和应力等问题。

ANSYS提供了不同的求解器,如静力学求解器、热力学求解器和动力学求解器等。

在有限元分析完成后,我们可以检查分析结果并进行后处理。

可以使用ANSYS的后处理工具,查看轴上的位移、应力和应变分布。

还可以绘制图表和动画,以更好地理解分析结果。

最后,我们可以通过修改材料或几何参数,重新运行有限元分析,以评估不同设计方案的性能。

ANSYS的参数化设计功能可以帮助我们自动化这个过程,快速评估多个方案。

总之,基于ANSYS的轴的有限元分析是一种强大的工程分析方法,可以帮助我们了解轴的力学特性,并进行设计优化。

通过使用ANSYS的建模、求解和后处理工具,我们可以准确地预测轴的行为,并为轴的设计提供有力支持。

毕业论文参考-基于ANSYS的连杆应力有限元分析及结构优化

XXXXX毕业设计(论文)摘要众所周知,发动机是汽车一切非简单部件中最重要的部件之一。

而曲轴连杆作为发动机转换能源的重要零部件,承担着将燃料化学能转换为机械能的重点工作。

其主要作用是将来自于活塞的力传递给曲轴,使活塞的往返运动转化为曲轴的旋转运动。

在发动机运行时,连杆承受着复杂的载荷,其受力主要包含来自于活塞的压力、活塞及其自身往复运动的惯性力,而且对于这些力的大小和方向,其特征都是周期性变化的。

所以,这就要求强度及刚度对连杆都要满足。

故而需要对发动机连杆进行强度分析及结构优化。

由于计算机的快速发展,采用计算机辅助分析的方法来研究机械结构在工程领域中已广泛使用。

ANSYS是一款通用性很强且功用非常强大的有限元分析软件,故本文以ANSYS14.0为核心对发动机连杆进行了有限元应力分析。

本论文主要做了如下工作:(1)使用UG10.0软件建立了连杆的三维模型,导入ANSYS14.0软件划分网格,得到有限元分析模型。

(2)对发动机连杆进行静力学分析,得到了连杆拉压工况的的应力云图和位移云图。

(3)结合连杆受力情况,对连杆进行了结构优化设计,使其在满足相同强度条件的情况下减少重量,以达到减小惯性力及材料的目标。

本文借助于大型有限元分析软件ANSYS14.0对发动机连杆进行有限元应力分析,验证了连杆的性能及研究了连杆强度计算和优化设计方法,从静力学方面判断出连杆工作的可靠性。

关键词:曲轴连杆,有限元,强度分析,优化IXXXXX毕业设计(论文)ABSTRACTAs we all know, engine is one of the most important parts of all the complex parts of automobile. Crankshaft connecting rod, as an important part of engine power conversion, undertakes the core task of converting fuel chemical energy into mechanical energy.Its main function is to transfer the force from the piston to the crankshaft, so that the reciprocating motion of the piston can be transformed into the rotating motion of the crankshaft. When the engine works, the connecting rod bears harsh working conditions and complex loads. The force mainly comes from the gas force of the piston, the inertia force of the piston and its reciprocating motion, and the magnitude and direction of these forces show periodic changes. Therefore, it requires the connecting rod to have enough strength and stiffness. Therefore, it is necessary to analyze the strength and optimize the structure of the engine connecting rod.Because of the rapid development of computer, the method of computer aided analysis has been widely used in the field of engineering. ANSYS is a very versatile and powerful finite element analysis software, so this paper takes ANSYS14.0 as the core to carry out finite element stress analysis of engine connecting rod.The main work of this paper is as follows:(1) The three-dimensional model of the connecting rod is established by UG10.0 software, and meshed by ANSYS14.0 software, the finite element analysis model is obtained.(2) Static analysis of engine connecting rod is carried out to check the correctness of finite element model and boundary conditions, and stress nephogram which is in accordance with actual working conditions is obtained.(3) Optimized design of the connecting rod in combination with the force of the connecting rod, so that the weight of the connecting rod can be reduced under theIIXXXXX毕业设计(论文)same strength condition, in order to achieve the purpose of reducing inertial force and material.In this paper, the finite element stress analysis of engine connecting rod is carried out by means of the large-scale finite element analysis software ANSYS14.0. The performance of the connecting rod is verified, the strength calculation and the optimization design method of the connecting rod are studied, and the reliability of the connecting rod is judged from the static aspect.KEY WORDS:crankshaft connecting rod, finite element, strength analysis, optimizationIIIXXXXX毕业设计(论文)目录摘要 (I)ABSTRACT ......................................................................................................................I I 目录 . (IV)第一章绪论 (1)1.1论文研究背景和意义 (1)1.2有限元法研究现状 (1)1.3发动机连杆有限元分析研究现状 (2)1.4本章小结 (3)第二章有限元分析基础 (4)2.1有限元法介绍 (4)2.1.1有限元法发展历史 (4)2.1.2有限元法基本理论 (5)2.1.3有限元法分析步骤 (7)2.2ANSYS软件介绍 (9)2.3本章小结 (9)第三章连杆的受力分析 (10)3.1连杆受载情况及参数 (10)3.1.1连杆受力分析 (10)3.1.2已知参数 (11)3.2燃气压力计算 (11)3.3惯性力计算 (12)IVXXXXX毕业设计(论文)3.5连杆最大压应力工况受力分析 (15)3.6本章小结 (16)第四章连杆应力有限元分析与结构优化 (17)4.1连杆三维模型的建立 (17)4.1.1 UG10.0软件介绍 (17)4.1.2建立连杆三维模型 (18)4.1.3三维模型的简化 (19)4.2有限元模型前处理 (22)4.2.1三维模型的导入 (22)4.2.2材料参数的设定 (24)4.2.2单元类型的选择及网格划分 (25)4.3连杆载荷施加及边界条件 (28)4.3.1连杆载荷处理与分布 (28)4.3.1.1载荷处理 (28)4.3.1.2连杆大小端拉应力加载 (29)4.3.1.3连杆大小端压应力加载 (31)4.3.2连杆位移边界条件的确定 (34)4.4运算及结果分析 (35)4.5连杆结构优化分析 (37)4.6.1连杆优化概述 (37)4.6.2连杆优化分析 (38)4.6本章小结 (40)第五章总结与展望 (41)5.1工作总结 (41)5.2工作展望 (42)参考文献 (44)VXXXXX毕业设计(论文)致谢 (46)毕业设计小结 (47)VIXXXXX毕业设计(论文)第一章绪论1.1论文研究背景和意义以往对发动机的主要组成部件的受力分析,只能靠传统力学计算方法,大致反映这些零件受力状态,因为这些零件受力复杂且形状不规则,比如活塞、连杆、气缸、曲轴等。

基于ANSYS软件的有限元分析

目前在工程领域中常用的数值模拟方法有有限单元法、边界元法、有限差分法等,其中以有限单元法的应用和影响最广。

有限单元法是一种连续结构离散化数值计算方法,通过对连续体划分单元,用单元和节点组成有限未知量的近似离散系统去逼近无限未知量的真实连续系统[1]。

有限单元法具有适应性强、计算精度高、计算格式规范统一等诸多优点,已经广泛应用到土木工程、机械工程、航空航天、核工程、海洋工程、生物医学等诸多领域中。

早在18世纪末,欧拉就用与现代有限元相似的方法求解了轴力杆的平衡问题。

随着计算机技术的快速发展,有限元数值模拟技术日益成熟。

A N -SY S 软件是美国A N SY S 公司出品的集结构、流体、电场、磁场、声场等多领域分析于一体的大型通用有限元分析软件,能与多数计算机辅助设计软件(如Pr o/Engi neer ,C A TI A ,A ut oCA D 等)接口,实现数据的共享和交换[2]。

基于A N SY S 软件的有限元分析,将有限元分析和计算机图形学结合在一起,不仅能够为各种工程问题提供可靠的有限元分析结果,而且可以显示构件的变形图和应力云图等可视化结果,还可以观察到试验中无法观察到的发生在结构内部的一些物理现象,例如弹体在不均匀介质侵彻过程中的受力与偏转等。

1A N S Y S 软件介绍1.1发展历程20世纪60年代,SW A N SO N J 博士任职于美国西屋公司,因工作需要为某个核子反应火箭应力分析编写了STA SY S 有限元分析程序;1969年,SW A N SO N J 博士离开美国西屋公司创立了SA SI 公司,并推出了A N SY S 软件;1970年前后推出的A N SY S 软件2.0版本仅支持定格输入模式;1979年前后推出的A N SY S 软件3.0版本可以在V A X -11/780计算机上使用,由定格输入模式升级为指令模式,并可以在屏幕显示图形,有简单的前处理器PR EP7;1984年推出的A N SY S 软件4.0版本可以在个人计算机(PC )上使用,采用指令互动模式,是A N SY S 软件在PC 上运行的第一版;1993年推出的A N SY S 软件5.0版本采用M ot i f 格式的图形界面,整合了以有限单元法为基础的CFD 程序———FLO -TR A N ;1994年推出了A N SY S 软件5.1版本,FLO TR A N 已经完全整合成A N SY S 软件的一部分,同年SA SI 公司被TA A s s oci at es 并购,A N SY S 公司正式成立;1996年推出了A N SY S 软件5.3版本,开始支持LS-D Y N A ;2001年推出了A N SY S 软件6.0版本,对Spar s e 求解模块进行了升级,不仅加快了求解速度,而且减小了对内存空间的需求;基于A N SY S 软件的有限元分析朱旭,霍龙,景延会,张扬收稿日期:2018-04-30;修回日期:2018-06-01作者简介:朱旭(1995-),男,河南周口人,在读本科,主要从事数值模拟研究,E-m ai l :709759396@ 。

基于ANSYS有限元技术的结构分析

基于ANSYS有限元技术的结构分析基于ANSYS有限元技术的结构分析结构分析是工程设计中重要的一环,它通过对结构的力学行为进行研究和预测,为设计师提供改进和优化设计的依据。

随着计算机技术的发展,有限元方法成为了结构分析的重要工具。

ANSYS有限元分析软件是目前业界最常用的有限元分析软件之一,它具有丰富的功能和广泛的应用领域,在结构分析中发挥着重要作用。

有限元方法是一种通过局部逼近的代数方程组来描述连续介质力学行为的数值方法。

它将结构划分为一系列的有限元单元,通过对每个单元的行为进行数学描述,然后将所有单元的行为组合在一起,得到整个结构的力学行为。

ANSYS有限元分析软件提供了完善的有限元分析工具,可以对各种结构进行快速准确的分析。

在进行结构分析前,首先需要建立结构模型。

ANSYS提供了丰富的几何建模工具,例如通过实体建模、曲面建模或者直接导入CAD模型等方式,可以快速方便地构建结构模型。

然后,需要定义材料的力学性质和加载条件。

在ANSYS中,可以通过直接输入材料力学性质参数或者选择预定义的材料模型来进行建模。

对于加载条件,可以设置结构所受的外部力或者约束条件,如支座、固支等。

这些参数的设定对于分析结果的准确性和可靠性至关重要。

在建立好结构模型并设定好参数后,接下来就可以进行结构分析了。

ANSYS有限元分析软件采用了数值解方法,通过对结构物的力学方程离散化,将结构物划分为许多小单元,并在每个单元上进行力学方程的求解,然后将结果组装起来,得到整个结构物的力学响应。

采用有限元分析的好处是可以更准确地预测结构的变形、应力分布和应力集中等情况,从而为结构设计提供可靠的依据。

有限元分析除了可以进行线性静力学分析之外,还可以进行非线性分析、动力学分析、热传导分析、疲劳分析等。

例如,在进行非线性分析时,可以考虑结构的材料非线性、几何非线性、接触非线性等因素,以更真实地反应结构的力学行为。

在进行动力学分析时,可以考虑结构的振动频率、模态形态等,为结构抗震设计提供依据。

基于有限元—ansys的毕业设计论文[管理资料]

![基于有限元—ansys的毕业设计论文[管理资料]](https://img.taocdn.com/s3/m/18106edbbd64783e08122ba1.png)

有限元分析和结构优化等CAE技术的应用,对缩短产品开发周期、提高可靠性、降低制造成本、增强企业竞争力具有重要意义。

本文以典型的剪式千斤顶结构为研究对象,利用大型通用有限元分析软件ANSYS作为分析工具,进行有限元建模和非线性分析,并根据分析结果进行形状尺寸和拓扑结构的设计。

通过对剪式千斤顶支撑部件的受力分析,确定了各部件用于有限元分析的载荷。

主要选用壳单元对顶板板和支臂的简化几何模型进行网格划分。

在考虑到千斤顶在工作过程中上支臂的受力情况是对称的,所以在建模的时候采用了1/2模型。

采用材料的参数,求得用于弹塑性分析的双线性随动强化材料参数。

支臂的弹塑性有限元分析采用了多载荷步的加载方式,得到了支臂发生塑性变形前后的应力应变。

对其主模型的非线性性分析给出了支臂在各个位置的应力和位移及其变化情况。

来验证ANSYS计算所确定的最大应力点及最大应力值与实验结果有较好地吻合,以确定最大应力点发生的区域,为结构设计和使用提供参考。

一、千斤顶技术的研究现状及展望千斤顶的国内外发展概括汽车千斤顶是汽车保养、维修不可缺少的主要举升工具。

随着我国国民经济和汽车工业的发展,小轿车的产量逐年递增。

轿车普遍进入平民百姓的家庭生活将成为社会发展的趋势,这使得千斤顶的需求量日益增大。

因此对千斤顶技术的进一步研究,生产出外形美观、安全可靠、使用方便的高性价比产品显得尤为重要。

早在20世纪40年代,卧式千斤顶就已经开始在国外的汽车维修部门使用,但由于当时设计和使用上的原因,其尺寸较大,承载量较低。

后来随着社会需求量的增大以及千斤顶本身技术的发展,在90年代初国外绝大部分用户已以卧式千斤顶替代了立式千斤顶,本文研究的是剪式千斤顶。

在90年代后期国外研制出了充气千斤顶和便携式液压千斤顶等新型千斤顶。

充气千斤顶是由保加利亚一汽车运输研究所发明的,它用有弹性而又非常坚固的橡胶制成。

使用时。

用软管将千斤顶连在汽车的排气管上,经过15~20秒,汽车将千斤顶鼓起,成为圆柱体。

有限元分析结课论文

有限元分析课程论文题目平面结构静力有限元分析姓名李涵学号1403180608学院机电工程学院班级________ 过控05班2016年12月20日摘要:本文比较典型地介绍了如何用有限元分析工具分析平面带孔平板收到平面静力时的应力分布状态我们遵循对平板结构进行有限元分析的方法,建立了一个完整的有限元分析过程。

首先是建立结构模型,然后进行网格划分,接着进行约束和加载,最后计算得出结论。

输出各种图形供参考。

通过本文,我们对有限元法在现代工程结构设计中的作用,使用方法有个初步的认识。

关键字:Ansys 静力分析有限元目录一、引言,,,,,,,,,,,,,,,,,,,,,,,, 4' 」I I—I 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 ~二、前处理,,,,,,,,,,,,,,,,,,,,,,, 5- *■、口J ,,,,,,,,,,,,,,,,,,,,,,,三、计算,,,,,,,,,,,,,,,,,,,,,,,, 9- 、卜I '丿['------ 555555555555555555555555 7四、后处理,,,,,,,,,,,,,,,,,,,,,,, 11I 1 / I—I ———L-^ ,,,,,,,,,,,,,,,,,,,,,,, 1 1五、命令流,,,,,,,,,,,,,,,,,,,,,,, 13六、总结,,,,,,,,,,,,,,,,,,,,,,,, 14 /、、)匕八口,,,,,,,,,,,,,,,,,,,,,,,,I一、引言有限元方法发展到今天。

已经成为一门相当复杂的实用工程技术。

有限元分析的最终目的是还原一个实际工程系统的数学行为特征。

即分析必须针对一个物理原型准确的数学模型。

模型包括所有节点、单元、材料属性、实常数、边界条件以及其他用来表现这个物理系统的特征。

ANSYS(analysis system)是一种融结构、热、流体、电磁和声学于一体的大型CANE通用有限元分析软件,可广泛应用于航空航天、机械、汽车交通、电子等一般工业及科学研究领域。

推荐-有限元分析小论文

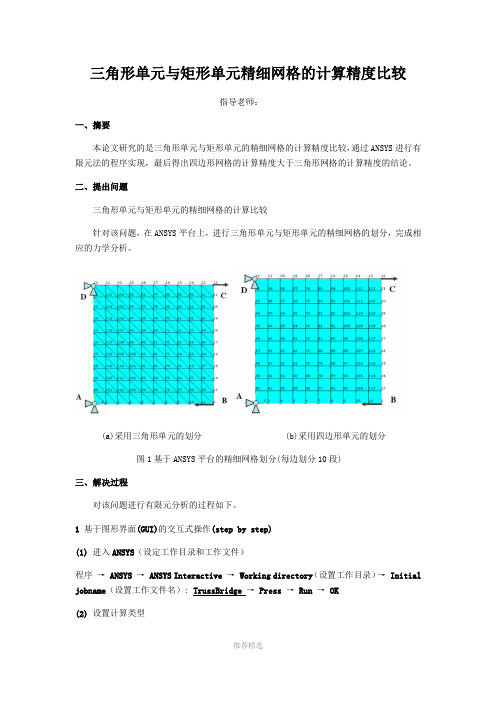

三角形单元与矩形单元精细网格的计算精度比较指导老师:一、摘要本论文研究的是三角形单元与矩形单元的精细网格的计算精度比较,通过ANSYS进行有限元法的程序实现,最后得出四边形网格的计算精度大于三角形网格的计算精度的结论。

二、提出问题三角形单元与矩形单元的精细网格的计算比较针对该问题,在ANSYS平台上,进行三角形单元与矩形单元的精细网格的划分,完成相应的力学分析。

(a)采用三角形单元的划分 (b)采用四边形单元的划分图1基于ANSYS平台的精细网格划分(每边划分10段)三、解决过程对该问题进行有限元分析的过程如下。

1 基于图形界面(GUI)的交互式操作(step by step)(1) 进入ANSYS(设定工作目录和工作文件)程序→ANSYS →ANSYS Interactive →Working directory(设置工作目录)→Initial jobname(设置工作文件名): TrussBridge →Press →Run →OK(2) 设置计算类型ANSYS Main Menu: Preferences… →Structural →OK(3) 定义分析类型ANSYS Main Menu: Preprocessor →Loads →Analysis Type →New Analysis→STATIC →OK(4) 定义材料参数ANSYS Main Menu: Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →EX: 1(弹性模量), PRXY: 0.25(泊松比)→OK →鼠标点击该窗口右上角的“×”来关闭该窗口(5)定义单元类型ANSYS Main Menu: Preprocessor →Element Type →Add/Edit/Delete... →Add…→Structural Solid: Quad 4node 42 →OK(返回到Element Types窗口)→Close(6)设置为带厚度的平面问题ANSYS Main Menu: Preprocessor →Real Constants… →Add/Edit/Delete →Add →Type 1→OK→Real Constant Set No: 1 (第1号实常数), THK: 1 (平面问题的厚度) →OK →Close(7) 定义实常数以确定厚度ANSYS Main Menu: Preprocessor →Real Constants…→Add…→Type 1 Plane42 →OK →Real Constants Set No: 1(第1号实常数), Thickness: 1(平面问题的厚度)→OK →Close(8) 构造模型生成几何模型ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →In Active CS →Keypoint number:1,X,Y,Z Location in active CS:0,0,0 →Apply →(同样方式输入其余3个特征点坐标,分别为 (1,0,0), (1,1,0), (0,1,0) )→OK连接点生成面ANSYS Main Menu: Preprocessor →Modeling →Create →Areas →Arbitrary →Through KPs →Min,Max,Inc:1,4,1 →OK(9) 设定模型材料ANSYS Main Menu: Preprocessor →Modeling →Create →Elements →ElemAttributes →MAT: 1 ,TYPE: 1 PLANE42 , REAL: 1 →OK(10) 网格划分ANSYS Utility Menu: Select →Entities →Sele lines →Sele All →OKANSYS Main Menu: Preprocessor →Meshing →Size Cntrls →ManualSize →Lines →All Lines→Element Sizes on All Seleceted Lines: NDIV: 10 (每一条线分为10段) ,SPACE: 1 →OK →ANSYS Main Menu:Preprocessor →Meshing →MeshTool →Mesh:Areas,Shape:Tri,mapped →Mesh →Pick ALL(11) 模型加约束ANSYS Utility Menu: Select →EverythingANSYS Main Menu: Preprocessor →Loads →Define Loads →Apply →Structural →Displacement →On Keypoints→Min,Max,Inc:1 →OK →lab2:ALL DOF(约束1号特征点所有方向上的位移) →Apply →Min,Max,Inc: 4 →OK →lab2:UX(约束4号特征点X方向上的位移) →OK(12) 施加载荷在2号特征点上施加负X方向的外载:ANSYS Main Menu: Preprocessor →Loads →Define Loads →Apply →Structural →Force/Moment →On Keypoints →Min,Max,Inc:2 →OK →Direction of force/mom: FX , Force/moment value: -1 →Apply在3号节点上施加X方向的外载:ANSYS Main Menu: Preprocessor→Loads →Define Loads →Apply →Structural →Force/Moment→On Keypoints →Min,Max,Inc:3 →OK →Direction of force/mom: FX,Force/moment value: 1 →OK(13) 计算分析ANSYS Main Menu: Solution →Solve →Current LS →OK(14) 结果显示显示变形前后的位移:ANSYS Main Menu: General Postproc →Plot Results →Deformed shape →Def + undeformed →OKANSYS Utility Menu: Parameters →Scalar Parameters →Selection下输入NB=NODE(1,0,0) →Accept → (以同样方式输入其余需要的结果参数表达式,分别为NB_UX=UX(NB);NB_UY=UY(NB);NC=NODE(1,1,0);NC_UX=UX(NC) ;NC_UY=UY(NC);STR_ENGY= 0.5*(NB_UX*(-1)+ NC_UX*(1));POTE_ENGY=-0.5*(NB_UX*(-1)+ NC_UX*(1)) ) →CloseANSYS Utility Menu: List →Status →Parameters →All Parameters(显示所有计算结果)(15) 退出系统ANSYS Utility Menu: File →Exit →Save Everything →OK图二划分好的三角形网格图三三角形网格的部分计算结果图四三角形网格的displacement cart四、数据结果以下为计算结果:采用三角形单元(每边分为10段)NAME VALUE TYPE DIMENSIONS NB 2.00000000 SCALARNB_UX -9.56063701 SCALARNB_UY -9.36565959 SCALARNC 12.0000000 SCALARNC_UX 9.88621794 SCALARNC_UY -10.0535107 SCALAR POTE_ENGY -9.72342747 SCALARSTR_ENGY 9.72342747 SCALAR采用四边形单元(每边分为10段)NAME VALUE TYPE DIMENSIONS NB 2.00000000 SCALAR NB_UX -12.6893715 SCALAR NB_UY -12.6893715 SCALAR NC 12.0000000 SCALAR NC_UX 12.6893715 SCALAR NC_UY -12.6893715 SCALAR POTE_ENGY -12.6893715 SCALAR STR_ENGY 12.6893715 SCALAR五、分析讨论1、根据上面计算的POTE_ENGY参数,有以下的结果。

基于ANSYS的钢筋混凝土结构有限元分析研究

基于ANSYS的钢筋混凝土结构有限元分析研究钢筋混凝土结构是当今建筑结构中最常见的一种结构形式,其具有良好的承载能力、抗震性能和耐久性。

在设计和施工过程中,通过有限元分析工具可以对钢筋混凝土结构进行详细的工程分析和模拟,分析结构的受力性能、应力分布等关键参数,为结构设计和优化提供科学依据。

ANSYS是一种基于有限元法的工程仿真分析软件,广泛应用于工程领域。

在钢筋混凝土结构有限元分析中,ANSYS可以模拟和计算结构在不同荷载和边界条件下的响应,从而评估结构的稳定性和安全性。

首先,在有限元分析中,需要构建一个准确的结构模型。

首先,根据实际结构图纸,使用计算机辅助设计软件绘制出结构的几何模型,并导入到ANSYS软件中。

然后,根据结构的材料特性和截面形状,定义合适的材料模型和单元类型,并进行网格划分。

钢筋混凝土结构常使用梁单元和壳单元进行分析建模,其中梁单元用于模拟梁、柱等构件,壳单元用于模拟板、墙等构件。

其次,进行结构的加载和分析。

在ANSYS中,可以设置各种静力或动力加载条件,例如自重、活载、风荷载、地震荷载等。

对于钢筋混凝土结构,还需要考虑材料的非线性特性,例如混凝土和钢筋的应力-应变关系,以及混凝土的损伤模型和破坏准则等。

在加载过程中,ANSYS会通过有限元方法对结构的应力分布、位移响应、变形情况等进行计算和分析。

根据计算结果,可以获取结构在不同加载情况下的应力应变分布图、位移云图等。

最后,进行结构的评估和优化。

通过有限元分析,可以评估结构在设计荷载下的整体稳定性和安全性,包括关键构件的承载能力、变形情况等。

如果结构不满足要求,可以通过修改材料参数、截面尺寸等优化结构设计,再次进行分析。

由于ANSYS具有强大的计算能力和灵活的模拟功能,可以对不同设计方案进行比较,从而找到最优的结构方案。

总之,基于ANSYS的钢筋混凝土结构有限元分析研究可以提供结构设计和优化的科学依据,增强结构的安全性和经济性。

基于ANSYS的吊钩有限元分析

摘要本文旨在对吊钩进行仿真计算和分析,得出其应力和位移变化的分布云图,从理论上对吊钩的危险截面进行了分析研究,为吊钩进一步的结构设计和优化提供了必要的理论依据。

本文使用三维建模软件Creo创建吊钩的三维模型,以第三方格式x_t导入到有限元分析软件ANSYS Workbench中进行前处理中的加载和约束,继而求解得到后处理中的应力和位移云图。

本文通过分析有限元后处理的应力和位移云图,得到:最大等效应力位于吊钩主弯曲面的内侧部位,大小为193.03MPa;吊钩整体的最大变形量位于吊钩圆头尖端部位,大小为0.52225mm;吊钩在承载方向上的最大变形量为0.52008mm。

本文对比最大等效应力和所给材料30的屈服强度295MPa,分析得到吊钩在给定工作载荷的情况下安全的结论,由此求得5t载荷下的安全系数应小于等于1.528;通过静刚度分析,计算得到吊钩在承载方向上的静刚度为9.6139×107N/m。

关键词:危险截面;有限元分析;安全系数;静刚度AbstractThe purpose of this paper is the simulation and analysis of the stress distribution of the hook, change of force and displacement, theoretically the dangerous section of the hook is analyzed, provide necessary theoretical basis for the further optimization of the structure design and the hook.Using three-dimensional modeling software Creo to create the 3D model of a hook, with the third party x_t format into finite element analysis software Workbench in the pretreatment of the loading and constraint, and then solve it to obtain the stress and displacement nephogram in postprocessing.In this paper, through the analysis of the finite element postprocessing of stress and displacement, get the maximum equivalent stress in the inner part of the hook main curved surface, the size of 193.03MPa; the maximum deformation of the whole hook tip in the hook head, the size of 0.52225mm; in the direction of the hook bearing the maximum deformation is 0.52008mm.This paper compares the maximum equivalent stress and the 30 material yield strength 295MPa, analysis safety hook in a given work load under the condition of the conclusions derived from the safety factor under the loading of 5t should be less than or equal to 1.528; through the analysis of static stiffness, the calculated in the direction of the hook bearing stiffness is 9.6139*107N/m.Key words: Dangerous section; Finite element analysis; safety factor;static stiffness摘要 (I)Abstract......................................................................................................................... I I 绪论.. (1)1 Creo软件建立吊钩三维模型 (2)1.1 Creo软件简介 (2)1.2 创建吊钩模型 (2)1.3 本章小结 (17)2 吊钩有限元分析 (17)2.1 ANSYS有限元软件介绍 (17)2.1.1 ANSYS简介 (17)2.1.2 ANSYS平台选用 (18)2.2 前处理 (18)2.2.1 导入模型 (18)2.2.2 模型优化 (19)2.2.3 网格划分 (21)2.2.4 施加载荷 (24)2.2.5 添加材料 (24)2.3 求解及后处理 (25)2.3.1 求解 (25)2.3.2 后处理云图 (26)2.4 本章小结 (28)3 结论 (28)3.1 有限元分析结果 (28)3.2 吊钩强度分析和安全系数 (28)3.3 吊钩静刚度分析 (29)3.4 全文总结 (29)参考文献 (31)在国民经济建设中,吊钩是必不可少的技术装备,它在城市建设、交通运输、农田水利、能源开发和国防建设等各方面都起着十分重要的作用[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

题目:

如图所示是一飞轮的截面图。

飞轮材料的弹性模量210GPa,泊松比0.27,密度7800kg/m3。

飞轮的角速度为62.8rad/s,飞轮边缘受到压力作用,压力p为1MPa,飞轮轴孔固定。

试对

飞轮进行静力分析并绘制飞轮在柱坐标系下径向、环向的应力和变形云图。

主要步骤:

1. 用户自定义文件夹,以为文件名xiti开始一个新的分析。

2. 定义单元类型

(1)选择Main Menu>Preprocessor> Element Type>Add/Edit/Delete>Add >select:select Solid Quad 8node 82 >OK (back to Element Types window)

(2)设置Solid Quad 8node 82 的Options选项,Options… >selelt K3: Axisymmetric>Close (the Element Type window),如图1所示。

图1 单元属性设置对话框

3. 定义材料性能参数

(1)定义材料的弹性模量和泊松比

Main Menu: Preprocessor >Material Props >Material Models >Structural >Linear >Elastic >Isotropic >input EX:2.10e5, PRXY:0.27 > OK

(2)定义材料的密度

Main Menu: Preprocessor >Material Props >Material Models>Favorite>Linear Static>Density >input DENS:0.0078 > OK

4.建立几何模型、划分网格

(1)生成特征点

Main Menu>Preprocessor>Modeling>Create>Keypoints>In Active CS>依次输入点的坐标:input:1(50,0),2(55,0),3(55,16), 4(75,16), 5(75,5),6(80,5),7(80,40),8(75,40),

9(75,24),10(55,24),11(55,50),12(50,50)

(2)连接各特征点

Main Menu>Preprocessor>Modeling>Create>Lines> Lines>Straight Line>依次连接各特征点:1(50,0),2(55,0),3(55,16), 4(75,16), 5(75,5),6(80,5),7(80,40),8(75,40),

9(75,24),10(55,24),11(55,50),12(50,50)

(3)生成过度圆弧

Main Menu>Preprocessor>Modeling>Create>Lines>Line Fillet>选择需要产生过度圆弧的两边,输入过度圆弧的半径>OK 如图2所示。

图2 飞轮截面形状

(4)生成飞轮截面

Main Menu>Preprocessor>Modeling>Create>Areas>Arbitrary>By lines>依次选择各条线>OK 如图3所示。

图3 飞轮截面模型

5. 网格划分

Main Menu>Preprocessor >Meshing >Mesh Tool > (Size Controls) Global: Set >input SIZE:1 >OK

Mesh Tool >Mesh : select Areas> Shape:Quad>Free > Mesh > Pick All >Close( the Mesh Tool

window) 如图4所示。

图4 飞轮网格划分模型

6.模型约束加载

(1)对飞轮边施加位移约束

Main Menu>Solution >Define Loads >Apply >Structural >Displacement > On Lines >拾取左边> OK > select Lab2:ALL DOF > OK

(2)对飞轮边施加载荷

Main Menu>Solution >Define Loads >Apply >Structural >Pressure> On Lines >选择图示的三条边>如下图5输入>OK

图5 飞轮边施加载荷

(3)施加角速度

ANSYS Main Menu: Solution >Define Loads >Apply >Structural >Inertia > Angular veloc >Globel弹出施加角速度的对话框,如图6输入

图6 施加角速度

7.分析计算

Main Menu>Solution >Solve >Current LS >OK(to close the solve Current Load Step window) >OK

8.后处理

(1)改变观察结果输出坐标系

Main Menu: General Postproc >Options for Output >出现结果坐标系设置对话对话框,设置为柱坐标系,如图7所示。

图7 改变观察坐标系

(2)三维扩展

Utility Menu>PlotCtrls>Style>Symmetry Expansion>2D Axis-Symmertric弹出轴对称扩展设置对话框,选择Full expansion单击OK

9. 结果显示

(1)径向应力云图

Main Menu>General Postproc >Plot Results >Contour Plot >Nodal Solu >select: DOF solution, X-Component of displacement >OK

图8 平面径向应力云图

图9 三维径向应力云图

(2)环向向应力云图

Main Menu:>General Postproc >Plot Results >Contour Plot >Nodal Solu >select: DOF

solution, Y-Component of displacement >OK

图10 环向应力云图

图11 三维环向应力云图

(3)变形云图

Main Menu:>General Postproc >Plot Results>Deformed Shape> select: Def + undeformed

图12 变形应力云图。