硫化窝气分析

硫化工序常见问题分析及解决方法

硫化工序常见问题分析及解决方法1表皮气泡(1)硫化不充分,导致制品表面有气泡,割开其内部呈蜂窝海绵状。

解决方法:延长硫化时间,提高硫化温度。

保证足够的硫化压力;调整配方,提高硫化速度。

(2)有气体裹入胶料,不易排除,随胶料一起硫化,导致制品表面出现气泡。

解决方法:增加模具合模后的放气次数,对模具进行抽真空;提高混炼胶温度,采用门尼粘度较大的橡胶;入料前挑破胶料上的气泡,改进模具的排气槽。

(3)胶料配方中有易挥发物。

解决方法:适当调节硫化条件,温度不宜太高;应注意原料使用前的防潮,必要时可进行干燥;减少低沸点增塑剂、填充油和软化剂的使用。

2胶料表面发粘(1)模具型腔局部滞留气体,从而影响传热和胶料受热硫化。

解决方法:对模具进行抽真空,保证胶料进入型腔内处于真空状态;增加模具合模后的放气次数;在模具上设置排气槽。

(2)模具型腔不对称、有死角,传热不均匀导致硫化不均匀。

解决方法:调整胶料配方,使硫化曲线平坦期延长;延长硫化时间或提高硫化温度。

(3)胶料挤出或压延夹入气体。

解决方法:改进挤出、延压条件和工艺。

3分层(1)胶料表面污染,特别是油污。

解决方法:清洁胶料表面或换用干净的胶料。

(2)喷霜。

按喷霜方法解决。

(3)胶料混合不均匀。

解决方法:在配方设计时选用相容性好的胶种。

4橡胶-金属粘接不良(1)金属件表面处理不良。

解决方法:金属件表面不能有锈蚀,不能沾到油污、灰尘和杂质等。

(2)胶浆涂刷工艺稳定性差,胶浆太少、漏涂、少涂或残留溶剂。

解决方法:认真操作,防止胶浆漏涂和少涂;涂好胶浆的金属件应干燥完全,让溶剂充分挥发。

(3)胶料硫化速度与胶浆硫化速度不一致。

解决方法:改进配方以保证充足的焦烧时间;模具和配方改进,使胶料以最快的速度到达粘合部位;改进硫化条件(温度、时间和压力);减少易喷霜物和增塑剂的使用;尽量使用新鲜的胶料。

(4)压力不足。

解决方法:增大硫化压力,保证模具配合紧密,防止局部压力损失过大;注意溢料口、抽真空槽的位置和尺寸,防止局部与大气过多沟通。

橡胶制品硫化窝气(气泡、缺胶、明疤、凹痕)解决方案

橡胶制品硫化窝气(气泡、缺胶、明疤、凹痕)解决方案橡胶制品窝气是生产中常见的一种现象,是指在模压硫化过程中,产生气泡、缺胶、明疤、凹痕等外观质量缺陷。

一般来说,产生原因有以下几个方面:1.模具的结构:越复杂的产品模型分型线越少,气体就越不容易跑出;或者根本没有跑胶槽、跑胶槽尺寸太小、缺乏排气孔、排气孔外置不恰当,都能导致产生窝气。

设计合理的溢胶槽和抽真空可以得到一定改善。

2.胶料配方:配方设计时,忽略了配合剂之间互相反应而产生气泡窝气;或者胶料本身受潮,内部和表面有水分,会在硫化时气化而产生窝气;又或者某些胶自身的分解释放出气体或者低挥发组分溢出。

建议添加吸潮材料、流动剂(排气助剂)等,原料选择挥发性小的材料,树脂、油等低挥发份材料。

3.模压的工艺:考虑胶料比重及体积等因素,半成品的质量应该要适当大于成品质量;半成品的形状和在模腔中位置摆放不当;硫化操作时,加压速度过快,气体不能及时排出等。

建议流变仪T10操作胶烧时间延长,降低硫化温度,多排几次气或抽真空。

我们可以从以下几个方面来改善窝气现象:1.合理的硫化温度,低温长时间提高胶料在磨具的流动性。

2.硫化升压速度要适当,不要过快图快,注意多次降压排气,特别是操作人员,要按照硫化规程进行有条件抽真空。

3.制定合理的半成品成型工艺,注意装料形状对产品质量的影响,对不同的产品制作不同的半成品形状尺寸大小,另外半成品的表面涂少量碳酸钙或者滑石粉也有利于提高产品外观质量,添加流动助剂。

4.维护保养好硫化设备和模具,确保设备正常运转,模具清洁,排气孔以及跑胶槽畅通。

5.设计配方时要考虑到原材料的特性,不用或者少用含水率偏高的材料,如果必须使用也要适当预处理,制定合适的炼胶工艺,确保胶料通过混炼后,能排除其中较多的水分。

条件应许回压效果佳。

6.合理设计模具结构,设计必要的分型线、跑胶槽、排气孔。

对高要求的复杂制品最好采用注压流胶孔的模具真空泵抽真空。

总结:产品要想不窝气、明疤,要从材料选择低挥发份的,配方设计延长焦烧操作期提高胶料流动性,模压温度适当多排几次气,磨具设计合理有条件抽真空。

T90硫化报告

T90硫化报告Tc90:亦称正硫化时间,是到达90%硫化时所需要的时间。

1、硫化的定义:硫化是使塑性橡胶线性分子结构转变为三维网状体形结构的过程。

通俗地讲也就是在一定的工艺条件下,胶料配方组分中的生胶与硫化配合剂发生化学反应,使橡胶由线型结构大分子交联成为立体网状结构大分子的交联过程。

“硫化”一词有其历史性,因最初的天然橡胶制品用硫磺作交联剂进行交联而得名,随着橡胶工业的发展,现在可以用多种非硫磺交联剂进行交联。

因此硫化的更科学的意义应是“交联”或“架桥”,即线性高分子通过交联作用而形成的网状高分子的工艺过程。

从物性上即是塑性橡胶转化为弹性橡胶或硬质橡胶的过程“硫化”的含义不仅包含实际交联的过程,还包括产生交联的方法。

2、硫化原理:生橡胶受热变软,遇冷变硬、发脆,不易成型,容易磨损,易溶于汽油等有机溶剂,分子内具有双键易起加成反应,容易老化。

为改善橡胶制品的性能,生产上要对生橡胶进行一系列加工过程,在一定条件下,使胶料中的生胶与硫化剂发生化学反应,使其由线型结构的大分子交联成为立体网状结构的大分子,使从而使胶料具备高强度、高弹性、高耐磨、抗腐蚀等等优良性能。

这个过程称为橡胶硫化。

一般将硫化过程分为四个阶段,诱导一预硫一正硫化一过硫。

为实现这一反应,必须外加能量使之达到一定的硫化温度,然后让橡胶保温在该硫化温度范围内完成全部硫化反应。

硫化指橡胶分子同硫化剂之间发生交联反应,也就是在一定的工艺条件下,胶料配方组分中的生胶与硫化配合剂发生化学反应,使橡胶由线型结构大分子交联成为立体网状结构大分子(network)的交联过程。

胶料由塑性变成了弹性,从而获得了所需的产品形状和满足使用要求的各种性能。

硫化后,橡胶大分子交联成空间网状结构,使大分子运动受到,定限制,在外力作用下,不容易发生较大的位移,因而硫化后橡胶的抗拉强度、定伸强度和弹性提高当而延伸率减沙无并失去可溶性,只能有限地溶胀。

硫化过程实质上是一个交联过程,由于最初使用的交联剂都是硫黄,所以取名为硫化,并习惯把经过交联的橡胶称为硫化胶。

硫化胎胚气泡的分析与处理

胎坯气泡的分析与处理

通常的气泡形成在三个部位:子口,胎里和胎侧;

首先要注意刺扎的方法,将气体挤出,然后压实,确保原处无气体,在刺扎的过程中要防止将胎体刺透。

子口泡:成型过程中子口部位的气体无法完全排出形成的。

对于子口泡,一般凸起能看见的用手按压有空气感,斜扎压实即可,正常的子口部位间隔3-4cm刺扎,防止气泡形成,对于子口部位反包不褥挠起的胎侧,不能自己处理的,一定要返回成型修补,防止气泡形成,由于无内胎胎坯子口结构与有内胎不同,所以处理的一定要细一些。

胎里泡:成型过程中内衬层排气不净,内衬层漏气或内衬层本身就有气泡存在。

在检查胎里气泡时,一般情况下,上部和中间是可以直接观察到气泡的,发现气泡在气泡的一端刺开小孔,用手将气体挤出,压实即可;对于在胎侧侧面的微气泡条形带,本身无法处理,可返回上一工序,特别要注意接头部位,间隔3-4 cm刺扎。

特此强调一下无内胎品种,无内胎是用内衬层代替了内胎,换句话说内衬层就是内胎,所以内衬层直接影响轮胎使用的好坏;在处理无内胎的胎里泡时,气泡太多,太大,接头开,返回上一工序,无内胎的胎里泡务必要处理干净。

胎侧泡:成型过程中形成的,大多数为圆形气泡,在胎侧表现为略凸起,用锥子刺扎的感觉空心,刺扎压实,胎侧泡有时因光线问题不易发现,所以胎侧要认真检查;还有一种是距离子口大约10cm左

右的胎圈气泡,在成型过程中胎圈压实或胎圈卷曲造成的表现为长条形凸起气泡,分段刺扎,压实,太多或太长,可返回(偶有这种胎坯)。

胎肩泡:胎冠接头不规整或变形,在胎体与胎冠接合部,如泡在接头部而且较大,多数是肩空,如能刺扎解决的留下,否则返回上工序修复。

要提高责任心,仔细、认真检查,从而提高产品质量。

硫化基础知识 - 2010 4 16

硫硫化基础知识化基础知识

全钢在氮气硫化方面的研究:自2008年 下半年开始我们就着手研究氮气硫化, 在2009年至今的这段时间中我们进行了 大约3轮大的方面试验:通过对比试验, 我们发现所有的氮气硫化实验室性能 (高速和耐久)与热水硫化相比均大大 提高,从中我们优选出性能最好的方案 准备进行下一轮的验证。

硫化基础知识

8、硫化预热延时:(1)硫化停机时间过长 (2)更换新胶囊都要进行模具预热,停 机时间不同预热的时间不一样。 延时按自动程序进行,不允许采用手动的 方式延时。

硫化基础知识

9、启模平放(考虑后硫化):外胎平放6月 1日-9月30日40分钟以上;其他时间20分 钟以上。 10、轮胎修剪:(1)部位活络块胶边、胎 趾大边、排气孔胶柱 (2)修剪标准:≤1mm。 (3)注意不得损伤外胎。

硫化基础知识

4、重皮、裂口、缺胶 (1)相应部位的胶料由于某种原因造成加工温度过高,焦 烧时间短。 (2)成型贴合偏歪,影响胶料流动; (3)成型的胎坯胎侧接头虚接;修补胎坯过渡不均匀。 (4)挤出半成品胶料不足 (5)成型过程中半成品部件拉伸变形,局部胶料不足。 (6)硫化模具表面不干净或排气孔堵塞,胎侧底板排气孔 或排气槽堵塞。 (7)胎坯装模定型时压力过大或时间过长,胎坯变软局部 拉伸变薄或裂开。 (8)硫化时二次暂停高度过小或时间过长,胎坯过早的接 触胎侧,局部缺胶。 (9)硫化机泄露或返气,水或蒸汽喷到胎侧表面,导致表 面缺胶。 (10)胶囊隔离剂涂刷过多,污染侧板,造成缺胶或裂口。

硫化基础知识

工温度过 高,胶料流动性差。 (2)挤出的半成品尺寸偏薄。 (3)胎坯相应部位过渡不均匀或修补过渡不均匀。 (4)胎圈或胎侧排气孔堵塞;脱模剂涂刷太多,污 染模具。 (5)成型胶囊老化或损坏导致胎圈部位不平;成型 时胶囊胎圈部位涂刷过多的石蜡。 (6) 硫化时由于机械手偏歪或胎坯变形等原因造 成胎趾出边,胶料不足或气体排不出引起胎圈出沟。

橡胶制品硫化废气的收集及处理探讨

橡胶制品硫化废气的收集及处理探讨作者:吴波来源:《绿色科技》2019年第22期摘要:结合现场监测数据及相关产污系数给出了某企业株胶硫化过程有机废气产生童计算的过程,探讨了采用“冷凝器+洗涤塔+干式过滤器+光催化氧化+活性炭吸附”组合处理工艺处理硫化废气的可行性。

以供相关人员参考。

关键词:橡胶硫化;废气处理;光催化氧化;活性炭吸附中图分类号:X701 文献标识码:A 文章编号:1674-9944(2019)22-0121-041 引言橡胶制品以橡胶为基本原料,加入炭黑、促进剂、防老剂等配合剂和骨架材料,经过物理和化学加工而成。

橡胶加工在炼胶、压延、硫化等工序的高温塑炼和氧化过程中,容易产生有害的物质。

橡胶废气均有较强烈的、难闻的异味,会对工厂周围居民的健康造成危害。

以某橡胶制品有限公司为例,对硫化过程废气源强的确定、废气的收集及处理等全过程进行了分析,从而给出处理此类废气合理的技术方案。

2 硫化废气产生情况分析某企业橡胶产品使用主要原料为氯丁混炼胶、三元乙丙混炼胶及氢化丁腈混炼胶,企业年工作300d,三班制每班8h工作制,其主要生产工艺过程见图1。

该企业硫化罐分为4条生产线,每条生产线设置6个硫化罐,硫化罐规格Φ400~1000mm 不等、立式,设计压力为2.25MPa。

废气收集分为两部分:①待硫化罐内硫化反应结束、開罐前3min左右打开硫化罐连接密闭管道进行废气收集,硫化罐蒸气废气浓度最高,所占比例最大;②待硫化罐内压排尽后,打开硫化罐,通过上方及侧上方集气罩收集,开罐时间约为5min[4~9]。

该企业现有已存在同类型硫化罐处于生产状态,根据企业现有生产硫化罐废气监测情况,硫化过程的有机废气(以非甲烷总烃计)监测的产生浓度情况见表1。

参考《橡胶制品工业工艺废气排放因子探讨一以轮胎企业为例》[1]《橡胶制品生产过程中有机废气的排放系数》[2]《橡胶制品工业污染物排放标准(征求意见稿)编制说明》[3]等相关资料,硫化过程废气产生量按非甲烷总烃200mg/kg橡胶计。

橡胶制品硫化异常原因分析及解决措施

1、橡胶制品缺胶原因主要有:半成品单耗不足或装胶量不足;平板上升太快,胶料没有充分流动;模具封不住胶料;模具排气条件不佳;模温太高。

可以从这些方面解决:从新确定模具装胶量;减慢平板上升速度并反复放气;改进模具设计;降低模温,加快操作速度;降低模温。

2、橡胶制品胶边过厚,产品超重原因主要有:装胶量过大;平板压力不足;模具没有相应的余胶槽。

可以从这些方面解决:严格控制半成品单耗;增大平板压力;改进模具设计。

3、橡胶制品卷边,抽边缩边原因主要有:胶料加工性能差。

可以从这些方面解决:采用铸压、注射法生产降低胶料的门尼黏度。

4、橡胶制品裂纹原因主要有:胶料脏污;隔离剂过多;胶料焦烧。

可以从这些方面解决:保证半成品清洁;合理使用隔离剂;延长焦烧时间。

5、橡胶制品气泡原因主要有:配合剂中含有硫化分解的气体的物质工艺加工时窝气,模腔中的空气没有完全排气;模具无排气线。

可以从这些方面解决:合模前反复放气,模具加开排气线;配方中加入氧化钙6、橡胶制品出模制品撕裂原因主要有:隔离剂过多或是过少;启模太快,受力不均匀;胶料流动性差,半成品粘接性差;模具棱角、倒角不合理。

可以从这些方面解决:合理使用隔离剂,启模时制品均匀受力,减小胶料的门黏度,改进模具设计。

7、橡胶制品制品过于粗糙原因主要有:模具表面粗糙;混炼胶焦烧时间过短。

可以从这些方面解决:清洗模具;延长焦烧时间。

橡胶制品硫化产生气泡原因分析及解决措施橡胶制品在硫化时,气泡是橡胶制品硫化时经常出现的质量缺陷,不仅影响产品的外观质量,甚至会影响产品的内在质量。

通过现场的观察分析对硫化产生气泡的原因,制定了解决问题的措施,最大限度地减少了气泡现象的发生,提高了产品的外观质量。

橡胶制品硫化产品气泡的因素是多方面的,关键原因有原材料、胶料混炼加工、工艺操作、硫化设备与模具等因素。

一、原材料因素1、原因分析(1)天然橡胶水分与挥发份超标准(2)化工原料与助剂仓储、配料等环节受潮水分增加。

输送带压延硫化中出现的问题和原因

压延、硫化工艺中存在问题及解决办法一、压延中经常出现的质量问题及原因分析:1、压延胶片起泡,胶片越厚胶泡越多、越大胶温、辊温过高;胶卷卷的太松;填的胶卷方式不对;堆积胶太多;配合剂水分、挥发份含量大;配方设计等。

2、压延胶片表面不平整混炼胶预热不充分,不均匀;回车料与混炼胶原片混合不均匀;预热胶卷存放时间不合理;辊温、胶温太低;混炼胶可塑度低等。

3、压延胶片厚薄不均,胶布贴胶量超标混炼胶预热不均匀;回车料与混炼胶原片混合不均匀;胶料有自硫倾向或已经自硫;两侧辊距大小不一;设备控制精度不够;车速忽快忽慢;胶片卷卷曲松紧不一;垫布不平整;胶片卷太大,放置时间长;胶片卷放置方法不对等。

4、压延胶片收缩大胶料可塑性小;配方含胶率大;胶温、辊温低等。

5、非合理混料非合理混料是指低级别配方的胶料掺用在高级别的配方胶料中或不同用途的胶料相互掺和等情况。

此种情况在压延工序是个非常普遍的问题,有时是在允许的情况下发生,而更多的时候是在失控的情况下发生的。

这种情况若不很好的解决,在产品档次上和产品质量稳定性上要有提高是很难的。

首先,对于不同配方胶料的混料要做充分评估并要有详细的执行文件规定,其次,在管理上不要因小失大,为了节约一点点胶料而失去了质量的保证。

6、压延胶片、胶布自硫,轻微的自硫混炼胶原片有自硫倾向;回车胶自硫;压荒、预热温度高,时间长;预热胶卷卷的紧,停放时间长;辊温高;胶片冷却效果不好,卷曲温度高;胶片放置环境不合适;胶片放置时间长等。

7、粘辊辊温、胶温过高;配方设计不甚合理;原材料波动等8、压延胶片、胶布表面油污带油污胶边直接加入压延机;压延机辅助设备或其他与操作有关的设备漏油;垫布污染等。

二、硫化中经常出现的质量问题及原因分析:硫化工序出现的许多质量问题都是在前面工序如炼胶、压延或成型已经埋下伏笔,只是没有表现出来,若没有采取必要的措施,而一旦硫化则将不可避免出现问题,所以,质量控制工作的重点应该不只在硫化。

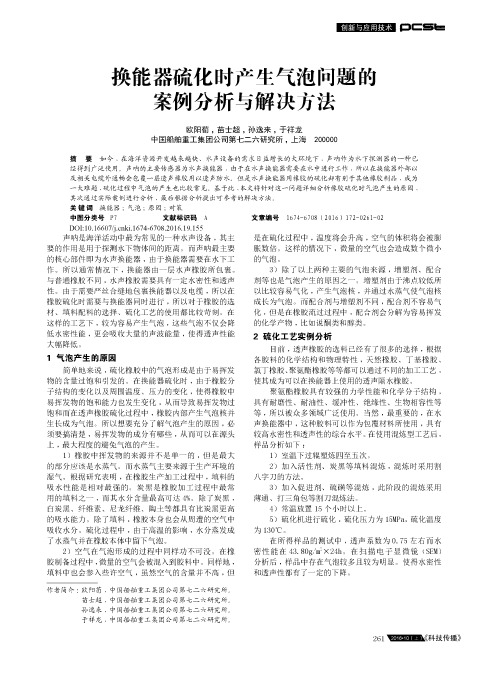

换能器硫化时产生气泡问题的案例分析与解决方法

口C = 乌怡

换 能 器 硫 化 时 产 生 气泡 问题 的 案 例 分 析 与解 决 方 法

欧阳 荀 苗 士 超 孙 逸来 于 祥 龙 中国 船 舶重 工 集 团 公 司 第 七二 六 研 究所 上 海

, , , ,

2 。。。。。

声呐 作 为水 下 探 测 器 的 一种 已 所 以 在换 能 器 外部 以 声 呐 的 主 要 传 感 器 为 水 声换 能 器 电 用 以 用 及相 关 缆 外 通 畅 会 包覆 一 层透 声橡胶 透 声防 水 但是 水 声换 能 器 橡 胶 的 硫化 却 有 别 于 其他 橡胶 制 品 成 为 生 比 一 大 难 题 硫化 过程 中气 泡 的 产 也 较 常见 基 于 此 本 文 将 针 对 这 一 问 题详 细 分 析橡 胶硫 化 时气 泡 产生 的 原 因 其 次 通 过 实 际 案例 进行 分析 最后 根据 分 析提 出可 参考 的 解 决 方 法 关 键 词 换 能 器 ; 气 泡 ; 原 因 ; 对策 一 一 一 中 图 分 类号 P 7 文献 标识 码 A 文 章编 号 1 6 7 4 6 7 0 8 ( 2 0 1 6 ) 1 7 2 0 2 6 1 0 2

。

,

,

。

,

,

,

,

。

,

,

2

。

硫 化 工艺 实 例分 析

目前

, , , 、 、

1

气 泡产 生 的原 因

,

。

简 单地 来说 硫 化 橡 胶 中 的气泡 形 成 是 由于 易挥 发 物 的 含量 过 饱 和 引 发 的 在 换 能 器 硫 化 时 由于 橡 胶 分 子结 构 的 变化 以及 周 围温 度 压 力 的 变化 使 得 橡 胶 中 易挥 发物 的饱 和 能 力 也 发 生 变 化 从 而导 致 易挥 发 物 过 饱 和 而在 透 声 橡 胶硫 化过 程 中 橡 胶 内部 产生 气泡 核 并 生 长 成 为 气泡 所 以 想 要 充分 了解 气 泡 产 生 的 原 因 必 须要 搞清 楚 易挥 发 物 的成分 有 哪 些 从 而 可 以在 源 头 上 最 大 程度 的 避 免气泡 的产 生 1 ) 橡 胶 中挥 发 物 的 来 源 并 不 是 单 一 的 但 是 最 大 的部 分应 该 是 水 蒸 气 而 水 蒸 气 主 要 来源 于生 产环 境 的 湿气 根 据研 究表 明 在 橡胶 生 产 加 工 过 程 中 填 料 的 吸 水 性 能 是 相 对 最 强 的 炭 黑 是 橡 胶 加 工 过程 中 最 常 用 的填 料之 一 而 其水 分 含 量 最 高 可 达 4 % 除 了 炭 黑 白炭 黑 纤 维素 尼 龙纤 维 陶土 等都 具 有 比 炭 黑 更 高 的 吸 水 能 力 除 了 填 料 橡胶 本 身也 会 从 周 遭 的 空 气 中 吸 收 水分 硫 化过 程 中 由于 高温 的影 响 水 分 蒸 发成 了水 蒸 气 并在 橡 胶 本体 中 留下 气 泡 2 ) 空 气 在 气 泡 形 成 的过 程 中 同 样 功 不 可 没 在橡 胶制备 过 程 中 微 量 的 空 气 会 被混 入 到 胶 料 中 同样 地 填料 中 也 会参 入 些 许 空 气 虽 然 空 气 的 含 量并 不 高 但

轮胎胎圈打褶和胎里窝气的原因分析及解决措施

轮胎胎圈打褶和胎里窝气的原因分析及解决措施慕振兴,胥建刚,王俊霞,王明伟,孙宗涛[浦林成山(山东)轮胎有限公司,山东荣成264300]摘要:对造成轮胎胎圈打褶和胎里窝气缺陷的原因进行分析并提出相应解决措施。

轮胎胎圈打褶问题主要通过调整机械手伸张直径公差范围、调整内套高度、增加“呼吸”动作、控制装胎高度和换用光面胶囊等方式进行解决;胎里窝气问题主要通过调整定型时间和增加定型排放的方式进行解决。

采取改进措施后胎圈打褶和胎里窝气缺陷轮胎数量明显减少,节约了生产成本。

关键词:轮胎;胎圈打褶;胎里窝气;原因分析;解决措施;硫化工艺中图分类号:TQ336.1;TQ330.6+6 文章编号:1006-8171(2021)02-0119-05文献标志码:B DOI:10.12135/j.issn.1006-8171.2021.02.0119轮胎生产过程中的外观质量问题主要有以下几类[1-5]:(1)垫伤缺陷包括胎肩垫伤、胎侧垫伤、胎冠垫伤、胎里垫伤、胎肩杂物垫伤、胎侧杂物垫伤、胎冠杂物垫伤和胎里杂物垫伤;(2)损伤缺陷包括胎圈弯曲、胎体变形、割伤、胎冠损伤、胎肩损伤、胎侧损伤、胎圈损伤、内衬层损伤、烙伤、削伤和胎体损伤[6];(3)胎圈缺陷包括胎圈宽窄不一、胎趾圆角和胎圈大边(局部、整周、露钢丝)[7-9];(4)胎里缺陷包括胶囊打褶、胎圈打褶、窝气、胎里不平、胶囊裂口、粘胶囊、胶囊碎、胎里起凸和胎内裂口;(5)缺胶缺陷包括花纹圆角、胎冠出沟、胎冠缺胶、胎肩出沟、胎肩缺胶、胎圈缺胶、下胎侧/胎圈(重皮)、上/下胎侧缺胶和胎里缺胶[10];(6)模具缺陷包括胎肩出台、胎圈出台、花纹块错位和大边。

本工作主要对轮胎生产过程中比较常见、数量较多的胎里缺陷中的胎圈打褶和胎里窝气进行原因分析,并提出相应的解决措施。

1 胎圈打褶胎圈打褶是轮胎硫化过程中硫化胶囊未完全舒展开、圈口部位胶料堆积造成的圈口部位局部凹陷现象,见图1。

橡胶制品硫化异常原因分析及解决措施

1、橡胶制品缺胶原因主要有:半成品单耗不足或装胶量不足;平板上升太快,胶料没有充分流动;模具封不住胶料;模具排气条件不佳;模温太高。

可以从这些方面解决:从新确定模具装胶量;减慢平板上升速度并反复放气;改进模具设计;降低模温,加快操作速度;降低模温。

2、橡胶制品胶边过厚,产品超重原因主要有:装胶量过大;平板压力不足;模具没有相应的余胶槽。

可以从这些方面解决:严格控制半成品单耗;增大平板压力;改进模具设计。

3、橡胶制品卷边,抽边缩边原因主要有:胶料加工性能差。

可以从这些方面解决:采用铸压、注射法生产降低胶料的门尼黏度。

4、橡胶制品裂纹原因主要有:胶料脏污;隔离剂过多;胶料焦烧。

可以从这些方面解决:保证半成品清洁;合理使用隔离剂;延长焦烧时间。

5、橡胶制品气泡原因主要有:配合剂中含有硫化分解的气体的物质工艺加工时窝气,模腔中的空气没有完全排气;模具无排气线。

可以从这些方面解决:合模前反复放气,模具加开排气线;配方中加入氧化钙6、橡胶制品出模制品撕裂原因主要有:隔离剂过多或是过少;启模太快,受力不均匀;胶料流动性差,半成品粘接性差;模具棱角、倒角不合理。

可以从这些方面解决:合理使用隔离剂,启模时制品均匀受力,减小胶料的门黏度,改进模具设计。

7、橡胶制品制品过于粗糙原因主要有:模具表面粗糙;混炼胶焦烧时间过短。

可以从这些方面解决:清洗模具;延长焦烧时间。

橡胶制品硫化产生气泡原因分析及解决措施橡胶制品在硫化时,气泡是橡胶制品硫化时经常出现的质量缺陷,不仅影响产品的外观质量,甚至会影响产品的内在质量。

通过现场的观察分析对硫化产生气泡的原因,制定了解决问题的措施,最大限度地减少了气泡现象的发生,提高了产品的外观质量。

橡胶制品硫化产品气泡的因素是多方面的,关键原因有原材料、胶料混炼加工、工艺操作、硫化设备与模具等因素。

一、原材料因素1、原因分析(1)天然橡胶水分与挥发份超标准(2)化工原料与助剂仓储、配料等环节受潮水分增加。

橡胶硫化—硫化质量分析(橡胶加工课件)

温度↓ 硫化时间↑

4.接头开裂问题与对策

脱层

? 压力不足或波动 胶料粘结性差 焦烧时间太短

√ 调压力 热炼,清洁 调配方

5.重皮等问题与对策

√ 调配方 清洁模具与胶料 改进成型形状

? 硫化速度太快 胶料和模具不洁 成型形状不合理

6.撕裂问题与对策

√ 降低硫化温度,缩短硫化时间,改进配方 冷启模 在易撕裂处适当多涂脱模剂 改进启模方法 改进模具结构,方便启模

2.闷气明疤问题与对策

? 1. 窝气 2. 胶料或模具不洁

√ 1. 慢合模,多排气 2. 改进模具结构 3. 清洁胶料和模具

3.起泡海绵问题与对策

气泡 欠硫

? 压力不足 挥发分或水分太多 模内积水或胶料沾水,沾污 胶料夹带空气 胶料粘性差或喷霜 硫化温度太高 √ 欠硫 压力↑ 调配方,原料干燥 清积水,坯料干燥、防止沾污 赶气 减少喷霜物用量,增粘

? 过硫 模温过高 脱模剂不足 启模方法不妥当 模具结构不合理

喷霜

喷霜(blooming):橡胶配方中的一些有机小分子化合物向 橡胶制品或半成品表面迁移析出形成类似 “白霜” 的现象。 喷霜的类型:喷硫 专指析出硫黄

喷粉 粉末配合剂的析出 喷油 软化增塑剂的析出

7.喷霜问题与对策

√ 增加硫化时间 调整配方 (选择溶解度高的配 合剂;几种并用;加入 可以提高溶解度的配 合剂如油膏,古马隆) 硫化温度↓

内容

一 硫化历程—硫化概念、原理与正硫化 二 硫化工艺条件—硫化三要素 三 硫化方法—工艺与设备

四 硫化质量分析—问题与对策

硫化常见量问题

1.缺胶问题与对策

? 1. 装胶量不足 2. 半成品尺寸过短 3. 胶料流动性太差 4. 压力不足 5. 模温过高(焦烧)

橡胶硫化废气处理方法分析

科 技·TECHNOLOGY68橡胶硫化废气处理方法分析文_申瑞 山西清源环境咨询有限公司摘要:对橡胶硫化废气的不同处理方式进行了综合分析,提出每种废气处理方法都存在一定的弊端。

因此,在实际橡胶废气处理中,应使用多种工艺相融合的方法,并以太仓市祖达橡胶厂为例,介绍其采用臭氧氧化与液体吸收法相结合的方式对废气进行处理。

该技术可有效去除废气中的硫化氢以及非甲烷总烃等污染物,从而使废气达到排放标准。

关键词:硫化废气;臭氧氧化;碱液喷淋Analysis on Treatment of Rubber Vulcanization Waste GasShen Rui[ Abstract ] The different treatment methods of rubber vulcanization waste gas were comprehensively analyzed, and it was pointed out that each treatment method had some drawbacks. The treatment effect of using one of them alone was unsatisfactory. Therefore, in the actual treatment of rubber waste gas, the fusion method of various processes should be used. Taking the rubber enterprise of Zuda Rubber Factory in Taicang City as an example, the application process of ozone oxidation combined with liquid absorption to treat waste gas was introduced. The application of this technology effectively removes the pollutants such as hydrogen sulfide and non-methane hydrocarbons in the exhaust gas, so that the exhaust gas can meet the relevant emission standards.[ Key words ]Sulfide waste gas; Ozone oxidation; Alkali spray1 废气特性和处理要求橡胶企业在硫化工段生产过程中,产生的废气主要是硫化废气,产生的污染物主要是非甲烷总烃等挥发性有机废气以及二硫化碳、硫化氢等,其需要在满足《橡胶制品工业污染物排放标准》(GB27632-2011)以及《恶臭污染物排放标准》(GB14554-1993)等规定的排放标准的前提下,才能进行排放。

轮胎硫化过程中出现欠硫现象的分析

轮胎硫化过程中出现欠硫现象的分析新疆化工2016年第4期硫化是轮胎制造过程的最后一个工序,轮胎硫化是将成型好的胎胚放入硫化模型中,在一定的温度、压力下硫化一定的时间,使轮胎的各个部件达到最佳硫化程度和要求的物理性能。

目前我公司轮胎硫化使用的是B型热板式活络模硫化机,采用饱和蒸汽、过热水为热源。

热板式硫化机使用饱和蒸汽在密闭的热板中加热硫化模具。

根据硫化工序制造过程特点,欠硫是产生废品主要因素,现对引起欠硫的原因进行分析,提出预防措施。

1胎里欠硫1.1内压水不循环操作过程,因检查不到位或阀门故障,二次水回水阀关闭,内压虽保持在2.7MPa以上,但因过热水在胶囊内无法循环,胶囊内水温会随着时间的延长呈一次函数关系下降,正硫化结束时,温度不但没有达到173℃,反而会下降的更低,达到153℃左右,从而使胎里与胶囊粘连而出现胎里欠硫。

现象:随着时间的增加,内温按一次函数关系下降,从硫化曲线可看到此现象;胎里与胶囊粘连,呈“海绵”状。

措施:对硫化工艺曲线每15min巡检一次,对报警信息及时查看并处理。

1.2动力水漏入胶囊或破囊定型时,B型胶囊收缩,中心缸中的动力水通过Y型密封圈漏入胶囊,沉积在下模腔,使下模腔底部的温度下降,不满足热交换需求,导致胎里欠硫;硫化过程中,因胶囊破裂,过热水串入胎里,温度下降,也会造成胎里欠硫。

现象:取下胶囊,进行收缩定型,发现有大量水溢出中心缸;胎里接触到水的部位,发软,出现较大水泡。

措施:及时更换密封圈,安装定型泄漏阀,及时排出定型蒸汽中的冷凝水和中心缸中的动力水;接班充气检查胶囊表面,到极限使用次数立即更换胶囊。

1.3定型过程中窝囊硫化装锅定型过程中,因定型压力过大或过小,胶囊老化严重,胶囊表面隔离剂未按工艺要求喷涂,胶囊表面排气线间距及排气槽深度不符合要求,均会引起定型时胶囊不能完全舒展,造成胶囊与胎胚胎里(胎肩部位)之间形成空气隔膜,使隔离部位在硫化过程中温度低于170℃,出现欠硫。

硫化发生机理及其对策剖析

可编辑修改精选全文完整版硫化发生机理及其对策硫化是指硫元素与其他物质发生化学反应而生成硫化物的过程。

硫化物是一种常见的无机化合物,包括硫化氢、二硫化碳、硫化铁等。

硫化反应可在自然界中发生,也可由人为干预引发。

本文将从硫化的机理出发,探讨硫化的原因以及如何采取对策。

硫化的机理:2H2S+O2→2SO2+2H2O这个反应通常是不可逆的,也就是说一旦生成硫化物,很难逆转。

硫化的原因:硫化的原因主要有以下几点:1.自然环境中的硫化:自然界中存在大量的硫元素,例如在含硫矿石、石膏、石油等地质物质中。

当这些物质与氧气或其他氧化剂接触时,就会发生硫化反应,生成硫化物。

2.工业活动:一些工业过程会产生含硫化合物的废气、废水和废渣。

这些废物中的硫化物会与大气中的氧气接触,通过氧化反应迅速转化为硫化物,从而引发硫化现象。

3.生物分解:有机物中常含有硫元素,当这些有机物发生分解,会产生硫化氢。

硫化氢容易与氧气或其他氧化剂接触,并发生氧化反应生成硫化物。

硫化的对策:为了预防硫化现象的发生1.提高环境氧气含量:硫化反应需要氧气作为氧化剂,如果环境中的氧气含量足够高,就能有效减少硫化反应的发生。

通过增加通风设备或开放门窗等方式,可以增加空气中的氧气含量。

2.减少含硫化合物的排放:监控和控制工业过程中的废气、废水和废渣的排放,减少含硫化合物的含量。

采用先进的净化技术,例如脱硫工艺,可以有效去除废气中的硫化物。

3.加强环境管理:对于自然界中存在的硫化物,需要加强环境管理措施。

例如对于容易发生硫化反应的地区,可以采用覆盖土壤或其他遮蔽措施,防止硫化反应的发生。

4.加强生物分解过程管理:对于含硫有机物的分解过程,可以通过调节分解物质的浓度和分解条件,控制硫化氢的生成。

同时,加强废物的收集和处理,减少硫化物的释放。

综上所述,硫化是由硫元素与其他物质发生化学反应而生成硫化物的过程。

硫化现象的原因包括自然环境中的硫化、工业活动以及生物分解等。

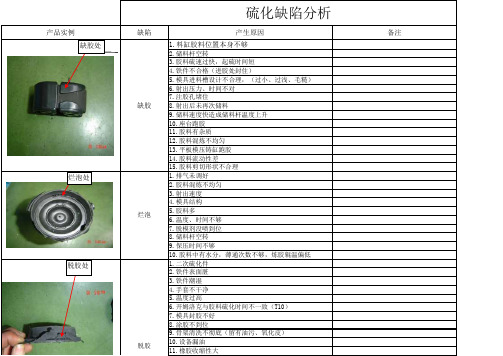

硫化缺陷原因分析

产品实例缺陷产生原因原因分备注1.料缸胶料位置本身不够1.2.储料杆空转1.储料时胶料中途断开未及时补上3.胶料硫速过快,起硫时间短4.铁件不合格(进胶处封住)5.模具进料槽设计不合理,(过小、过浅、毛糙)6.射出压力、时间不对7.注胶孔堵住8.射出后未再次储料9.储料速度快造成储料杆温度上升10.座台跑胶11.胶料有杂质12.胶料混炼不均匀13.平板模压铸缸跑胶14.胶料流动性差15.胶料剪切形状不合理1.排气未调好2.胶料混炼不均匀3.射出速度4.模具结构5.胶料多6.温度、时间不够7.脱模剂没喷到位8.储料杆空转9.保压时间不够10.胶料中有水分,薄通次数不够,炼胶辊温偏低1.二次硫化件2.铁件表面脏3.铁件潮湿4.手套不干净5.温度过高6.开姆洛克与胶料硫化时间不一致(T10)7.模具封胶不好8.涂胶不到位9.骨架清洗不彻底(留有油污、氧化皮)10.设备漏油11.橡胶收缩性大硫化缺陷分析缺胶烂泡脱胶缺胶处烂泡处脱胶处12.胶料、铁件过期13.胶料隔离剂多14.涂胶表面太厚15.镀锌表面不干净16.镀锌件涂完后2小时内就生产17.脱模受力太大18.脱模剂喷洒在嵌件表面上19.胶粘剂失效或搅拌不均匀20.橡胶与骨架粘结部位压力不够、不饱满1.工人不仔细2.模具设计不合理3.胶料本身有杂质4.注胶孔不光滑5.胶料脆6.模具材料7.硫化后的胶料又储进去8.注胶头未射干净9.胶料硫速快1.涂胶面涂太厚2.温度高3.脱模剂未喷到未4.铁件放入模腔时间太长5.胶料本身易粘膜6.铁件工艺孔没通7.脱模剂不好8.硫化时间长1.偷时间2.实际温度没达到3.胶料硫速慢4.模具设计不合理5.脱模剂喷太多6.工艺不合理7.操作时间过长8.环境温度低1.脱模剂浓2.模具设计 不合理(注胶孔)废边、废胶粘膜欠硫油疤废胶处粘膜处欠硫明显处油疤处3.模具表面太光滑1.铁件不合格2.排气太大3.操作没规范(没放正)4.设备抖动大5.模具定位不好6.铁件用错7.定位销过短或变形8.导柱孔磨损(椭圆、变大)9.模具错位1.温度高2.排气次数多、过大、过长3.胶料硫速快4.胶料多5.二次合模6.模具错位7.特殊胶料8.射出慢1.隔离剂多2.两种母胶混炼3.直接添胶生产4.补产品5.胶料硫速快6.气泡7.废边8.混炼不均匀1.胶料硫速快2.脱模剂太浓3.注胶孔少4.温度高5.橡胶收缩性大6.脱模受力大7.胶料含胶量大8.硫化时间长9.废边、杂胶胶头10.硫化后橡胶与骨架间的应力没有消除11.撬坏开裂打铁件烫模胶料分层打铁件处胶料分层处开裂处1.清洗、涂胶2.没做到轻拿轻放3.运输过程破坏4.出模困难5.粘膜6.哈夫放错7.产品超高8.撬坏9.模具结构不合理10.欠硫,顶出时变形11.射出压力大12.二次托模导轨变形,移出时产品卡变形13.铁件不合格14.橡胶收缩1.未放2.目视卡做错3.目视卡未挂上1.人为2.目视卡错3.相识铁件混错4.铁件、胶料本身与标示不对1.胶料混炼不均2.模具设计不合理, 胶料和骨架之间的气体无法排出3.涂胶漏涂4.温度高、硫化时间长5.排气没调好6.卡姆洛克与胶料起硫不同步7.脱胶8.储料时胶料断9.骨架过厚没有达到起硫温度1.胶料硫速快2.排气次数多原材料用错气泡产品变形漏放铁件变形处芯子漏放胶头下陷气泡处内管用错3.注胶孔少、太细4.欠硫5.温度低6.射出时间长1.补产品2.排气距离大、间隔长1.少导柱或导柱歪2.哈夫放错3.合模线没对准4.设备行程坏5.本身错位1.胶料代号写错2.硫化时间长或短3.温度高或低4.胶料本身不对5.欠硫1.操作不规范2.铁件不合格、用错3.铁件放反4.设备行程不到位5.模具、哈夫放反6.模具本身无防错1.模具备错2.计划下错3.图号大、小写刻错4.图号不清晰5.时间钟没敲1.作业指导书不全2.色标位置不明确3.色标形状不明确4.尺寸不明确色标颜色变化打模具图号与计划不符色标不符合要求胶头凸出、下限二次合模错位硬度偏差胶头下陷上下错位。

某公司硫化车间废气处理的工程设计-毕业论文

废气治理作为环境保护的一部分,相对于污水治理和固废/土壤治理来说是最为容易、处理时间快且收效明显的。当我们的大气环境受到污染后,由于空气的强流动性污染会较快速的分布开来,空气对我们来说不可或缺,置身于空气中的人们会无差别的受到污染带来的伤害。所以废气治理的现实意义就是合染和污染环境的根本原因和危害,制定预防和控制空气污染的计划,促进人类与环境的共同发展,改善人们的生活质量,维护人们的身心健康,造福子孙后代。

This design is mainly related to the design and selection of the gas collection hood parameters, pipeline system parameters, surface cooler parameters, pretreatment system parameters and biological filter parameters. The gas collecting hood plays an important role in absorbing gas and preventing it from overflowing into the air in a large amount. The function of the pipeline is to transport gas into the biological filter. Due to the high temperature of the malodorous gas, it is necessary to install a surface cooler to reduce it to a suitable temperature. The relevant parameters of the biological filter play a crucial role in the purification efficiency of the gas.

半钢氮气硫化施工参数选取及常见外观废品原因分析

G BEAD HEIGHT

A

HEIGHT

E

PB

B

三、氮气硫化施工参数选取

11、硫化后充气压力一般原则: PCR 0.2MPa LTR 0.35MPa LVR 0.35MPa 12、后充气轮辋宽度=标准轮辋宽度+12.7mm 13、硫化后充气时间=2×硫化时间-2min

14、内压曲线:(图中绿色曲线) 内压曲线显示的是检测胶囊内的压力变化,测点在介质回管路上

-0.04 ~-0.02 MPa

动力水压力: 动力风、后充气风: 仪表风压力:

≥2.0 MPa 0.70~0.85 MPa 0.4±0.05MPa

三、氮气硫化施工参数选取

半钢N2硫化步序及每步作用:

外温 173℃

1 2 3 4 5 6 7 8 9 10 11 12 硫化 蒸汽 蒸汽 蒸汽 N2 N2排 N2 泄露 N2 N2 N2 排 抽真 步序 排凝 排凝 进 进 凝 进 检查 进 进 回收 空 空 硫化 时间 0.1 0.1 4.6 0.8 0.15 1 1 1 X 0.2 0 0.2

三、氮气硫化施工参数选取

3、半钢氮气硫化步序对应的硫化阀状态

硫化阀 蒸汽进 步序 1 步蒸汽排凝 2 步蒸汽排凝 3 步蒸汽进 4 步 N2 进 5 步 N2 排凝 6 步 N2 进 7 步泄漏检查 8 步 N2 进 9 步 N2 进 10 步 N2 回收 11 步排空 12 步抽真空 注: “ ”表示打开,其余为关闭。 N2 排凝 N2 进 蒸汽排凝 N2 回收 主排 抽真空

二、氮气硫化优点

1、 N2是一种来源广泛(空气中含量为78%)的不活泼气体,它的 离解能为945.33KJ/mol,这意味着N2加热至3000℃时N2分解少于 0.1%,所以能有效的保护胶囊、阀门、管道不易被腐蚀。 2、由于N2是气体,是可以压缩、膨胀的,而水是不可压缩的,这 决定了N2硫化过程中压力稳定,帘线强度,附着力比热水硫化的 明显上升,同时中间伸变小,尺寸更稳定 ,从而保证了轮胎的 品质。 3、N2硫化胶囊寿命比热水硫化胶囊寿命高,影响硫化胶囊寿命除 制造品质外,胶囊使用中主要损坏为老化,老化又包括热老化和 氧化。氧化主要表现为胶囊表面发粘,热老化主要表现为起泡, N2硫化要求: N2纯度≥99.99%, O2含量≤100PPM,所以N2硫化 胶囊老化主要是热老化。 目前国外半钢子午胎大多数采用此种硫化方式,国内轮胎厂家 也陆续开始采用,安徽佳通公司于1998年在中国大陆第一家使用 氮气硫化半钢子午胎,桦林佳通公司半钢硫化于2005年开始采用 氮气硫化的方式。

橡胶硫化废气处理实例研究及效果评估

橡胶硫化废气处理实例研究及效果评估李大梅【摘要】针对橡胶行业硫化废气的特点,本工程采用“臭氧氧化+碱液喷淋处理工艺”组合工艺对其进行处理.该工艺处理后的废气中,对废气中硫化氢、非甲烷总烃,去除率分别达到90%、90%,满足《橡胶制品工业污染物排放标准》(GB 27632-2011)和《恶臭污染物排放标准值》(GB 14554-1993)的要求.工程运行结果表明“臭氧氧化+碱液喷淋处理工艺”组合工艺对硫化工段产生的排放量大、浓度低、成分复杂多变的废气具有良好的处理效果.【期刊名称】《江西化工》【年(卷),期】2019(000)002【总页数】4页(P140-143)【关键词】硫化废气;碱喷淋;臭氧氧化【作者】李大梅【作者单位】南京博环环保有限公司,江苏南京210037【正文语种】中文1 引言硫化作为橡胶制品生产过程一个重要步骤,生产过程中会产生大量的二硫化碳、硫化氢、非甲烷总烃等有机废气,而且伴有刺激性的异味,严重污染大气环境和人体健康。

该废气成分复杂,且浓度低、排放量大,以多种方式排放到环境中,严重破坏了自然环境,因此,针对橡胶行业硫化废气的治理迫在眉睫。

2 废气特性与处理工艺2.1 废气特性与处理要求太仓某橡胶企业主要生产密封条、密封件及橡胶制品生产,针对密炼车间硫化工序产生的硫化废气(含有R-SH、SOx、甲基苯、甲醛、H2S、氨类、甲硫醇及其他非甲烷总烃等臭味有机物)进行处理,污染物以非甲烷总烃、二硫化碳、硫化氢计,排放标准执行《橡胶制品工业污染物排放标准》(GB27632-2011)、《恶臭污染物排放标准》(GB14554-1993)。

2.2 废气治理方案必选硫化废气国内常见的处理方法有生物分解法、活性炭吸附法、等离子法、燃烧法、液体吸收法、氧化法等。

(1)微生物分解法生物分解法是利用循环水流将废气气体中污染物溶于水中,再由水中培养床培养出微生物,将水中的污染物降解为低害物质,除臭效率可达70%,但受微生物活性影响,培养出来的微生物只能处理或一种相近性质的气体,为提高处理效率和稳定运行,必须频繁添加药剂、控制pH值、温度等,这样运行费用相比较高,投入人工比较多,而且生物一旦死亡将需要较长时间重新培养。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

235/40R18

5

二、原因分析

4. 对于35/40系列出现的窝气主要原因为胎胚扁平率较 低,肩部过度较大,不易于胶囊重合。胶囊厚度大, 初期使用不易膨胀。导致胎胚与胶囊之间的气体不能 完全排出。

6

三、预防措施

1.195/55R15、 195/65R15生产时将A05、A06、 A11、A12主排阀门关闭,窝气废次品数减少。在实际 生产过程中对定型高度,时间进行调整会有所改善, 但不能完全避免 2. 225/35R20、 225/40R18、235/40R18: a)新更换胶囊后将胶囊定型高度向上调整10mm,使用50 次后将高度调为正常

7

三、预防措施

b)新胶囊降到定型高度后经过多次膨胀定型后再生产 c)新胶囊要调大定型压力 一次定型压力:0.05-0.08; 二次定型压力:0.08-0.1 d)严格按照动作延时设置操作,避免人为改动 一次定型时间:2s 二次定型时间:4s-6s 合模暂停时间:2s-4s 根据以上预防措施对新换胶囊机台进行调整,但不能完 全避免窝气。

硫化窝气分析

2012年3月20日

1

一、各规格窝.195/55R15、195/65R15在A排三明机台A11、A12、A06、A07,在机台 正常的情况下偶尔出现窝气,在三明以外的硫化机上生产未出现窝气 现象。窝气产生为一侧模具,间歇性出现。

195/65R15

195/55R15

3

二、原因分析

2.根据三明机台现场出现的窝气情况,分析为在定

型或介质转换时出现漏气现象。导致胎胚和胶囊 不能完全贴合在一起,气体存在于肩部形成窝气。 但在现场查看未发现明显漏气部位。维修在现场 未查到阀门泄露,希望联系技术根据热工管路的 设计原理查找原因。

4

二、原因分析

3. 225/35R20、225/40R18、235/40R18换新胶囊后易 出窝气,定型时间短也容易出现窝气.

8